Формовочный инструмент и установка для химической инфильтрации в газовой фазе волокнистых заготовок - RU2751708C2

Код документа: RU2751708C2

Чертежи

Описание

Изобретение относится к выполнению деталей из композиционного материала и, в частности, к формовочному инструменту, используемому во время упрочнения и/или уплотнения посредством химической инфильтрации в газовой фазе волокнистой заготовки, предназначенной для армирования детали из композиционного материала.

Уровень техники

Изобретение находит свое применение в области изготовления деталей из термоструктурного композиционного материала, то есть из композиционного материала, обладающего одновременно механическими свойствами, позволяющими изготавливать из него конструкционные детали, и способностью сохранять эти свойства при высоких температурах. Типичными примерами термоструктурных композиционных материалов являются композиты углерод/углерод (С/С), имеющие армирующую структуру из карбоновых волокон, уплотненную пиролитической карбоновой матрицей, и композиты с керамической матрицей (СМС), имеющие армирующую структуру из огнеупорных волокон (углерод или керамика), уплотненную керамической матрицей.

Хорошо известным способом упрочнения или уплотнения волокнистых заготовок для изготовления деталей из композита С/С или СМС является химическая инфильтрация в газовой фазе (CVI). Предназначенные для упрочнения или уплотнения волокнистые заготовки укладывают в перфорированный формовочный инструмент, который помещают в реактор или печь, где его подвергают нагреву. В реактор подают реакционный газ, содержащий одно или несколько исходных веществ материала матрицы. Температуру и давление в реакторе регулируют таким образом, чтобы реакционный газ мог проходить в поры заготовок через перфорационные отверстия формовочного инструмента и образовать в них осадок материала матрицы при разложении одного или нескольких компонентов реакционного газа или при реакции между несколькими компонентами, причем эти компоненты образуют исходные вещества матрицы. Кроме того, при помощи этого способа вместе с матрицей можно также осаждать межфазный материал.

Однако эта технология упрочнения/уплотнения приводит в некоторых случаях к появлению градиентов осаждения матрицы в направлении толщины волокнистой заготовки, а также локальных утолщений или «бугорков» на поверхности заготовки. Действительно, между поверхностью и сердцевиной заготовки толщина или количество осажденной матрицы может варьировать с 5-кратным перепадом. Эти недостатки в основном связаны с несоответствием между характеристиками волокнистой заготовки (толщина заготовки, природа волокон, переплетение при тканье и т.д.) и конструктивными характеристиками формовочного инструмента (количество перфорационных отверстий, размер и форма перфорационных отверстий и т.д.).

Раскрытие сущности изобретения

Изобретение призвано предложить решение для формовочного инструмента, конструктивные характеристики которого могут быть определены в зависимости от упрочняемой и/или уплотняемой волокнистой заготовки.

Объектом изобретения является формовочный инструмент для химической инфильтрации в газовой фазе волокнистой заготовки, при этом инструмент содержит конструктивную камеру, образованную по меньшей мере первой опорой, содержащей первую перфорированную зону, окруженную первой контактной плоскостью, и второй опорой, содержащей вторую перфорированную зону, окруженную второй контактной плоскостью, при этом первая и вторая опоры соединены между собой на уровне первой и второй контактных зон, отличающийся тем, что первая опора содержит на своей внутренней стороне первую пустотелую зону, включающую в себя первую перфорированную зону, тем, что вторая опора содержит на своей внутренней стороне вторую пустотелую зону, включающую в себя вторую перфорированную зону, и тем, что формовочный инструмент дополнительно содержит по меньшей мере первый и второй функциональные элементы пресс-формы, присутствующие соответственно в первой и второй пустотелых зонах первой и второй опор, при этом каждый функциональный элемент пресс-формы содержит первую сторону, имеющую определенную форму, соответствующую форме выполняемой детали, и вторую сторону, удерживаемую напротив внутренней стороны опоры, при этом каждый функциональный элемент пресс-формы содержит множество перфорационных отверстий и имеет по меньшей мере количество перфорационных отверстий или размер перфорационных отверстий или геометрию перфорационных отверстий, отличные от количества, размера или геометрии перфорационных отверстий, присутствующих на находящейся напротив опоре.

Таким образом, заявленный формовочный инструмент содержит съемные функциональные элементы пресс-формы, в которых размер, количество и/или геометрию перфорационных отверстий можно определить в зависимости от характеристик упрочняемой или уплотняемой волокнистой заготовки, чтобы добиться более равномерного осаждения матрицы и/или межфазного осаждения в рассматриваемой заготовке. Это позволяет изготавливать детали из композиционного материала, имеющие улучшенные механические свойства.

Заявленный формовочный инструмент отличается большой гибкостью адаптации с одновременным ограничением стоимости этой адаптации. Действительно, в случае адаптации формовочного инструмента для конкретной волокнистой заготовки изменениям подвергаются только функциональные элементы пресс-формы, а основная часть инструмента, то есть опоры, образующие конструктивную камеру, остаются без изменений.

Согласно первому отличительному признаку заявленного формовочного инструмента, между внутренней стороной каждой опоры конструктивной камеры и второй стороной функционального элемента пресс-формы располагают пористый расходный слой, удерживаемый напротив внутренней стороны опоры.

Расходуя в расходном слое часть исходных газов газовой фазы, прежде чем она достигнет волокнистой заготовки, уменьшают количество матрицы, осаждаемое на поверхности волокнистой заготовки, что позволяет избегать быстрого забивания пор на поверхности заготовки и дольше сохранять сеть пор, позволяющую газовой фазе проходить до сердцевины заготовки. Таким образом добиваются более равномерного осаждения матрицы в толщине заготовки, ограничивая при этом градиенты осаждения в заготовке.

Пористый расходный слой можно, в частности, выбирать среди следующих структур: углеродный мат, двухмерная углеродная ткань, углеродный войлок.

Согласно второму отличительному признаку заявленного формовочного инструмента, опоры и элементы пресс-формы выполнены из материала, выбираемого среди следующих материалов: графит, композиционный материал углерод/углерод (С/С) и композиционный материал с керамической матрицей (СМС).

Объектом изобретения является также загрузочный набор, предназначенный для размещения в установке для уплотнения посредством химической инфильтрации в паровой фазе, при этом указанный загрузочный набор включает в себя волокнистую заготовку, удерживаемую в заявленном формовочном инструменте.

Как было указано выше, такой загрузочный набор вместе с заявленным формовочным инструментом позволяет не только упрочнить или уплотнить заготовку путем более равномерного осаждения матрицы и/или межфазного осаждения, но также избегать образования локальных утолщений или «бугорков» на поверхности заготовки.

Согласно частному варианту заявленного загрузочного набора, волокнистая заготовка является заготовкой детали авиационного двигателя.

Объектом изобретения является также комплекс, включающий в себя, с одной стороны, установку для уплотнения посредством химической инфильтрации в газовой фазе волокнистой заготовки, содержащую реакционную камеру, канал впуска реакционного газа, находящийся на первом конце камеры и выходящий в зону предварительного нагрева, и выпускной канал, находящийся вблизи второго конца, и, с другой стороны, по меньшей мере один заявленный загрузочный набор, находящийся в камере установки.

Объектом изобретения является также способ изготовления детали из композиционного материала, включающий в себя:

- укладку волокнистой заготовки в заявленный формовочный инструмент,

- упрочнение волокнистой заготовки посредством химической инфильтрации в газовой фазе матрицы,

- уплотнение упрочненной заготовки.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления изобретения, представленных в качестве неограничивающих примеров со ссылками на прилагаемые чертежи, на которых:

на фиг. 1 показаны монтаж и загрузка формовочного инструмента с волокнистой заготовкой согласно варианту осуществления изобретения, схематичный вид с пространственным разделением деталей;

на фиг. 2 показан инструмент, изображенный на фиг. 1, после монтажа, вид сверху;

на фиг. 3 показан инструмент, изображенный на фиг. 2, вид в разрезе по линии III- III;

на фиг. 4 показан инструмент, изображенный на фиг. 2, вид в разрезе по линии IV- IV;

на фиг. 5 показан вариант осуществления элемента пресс-формы;

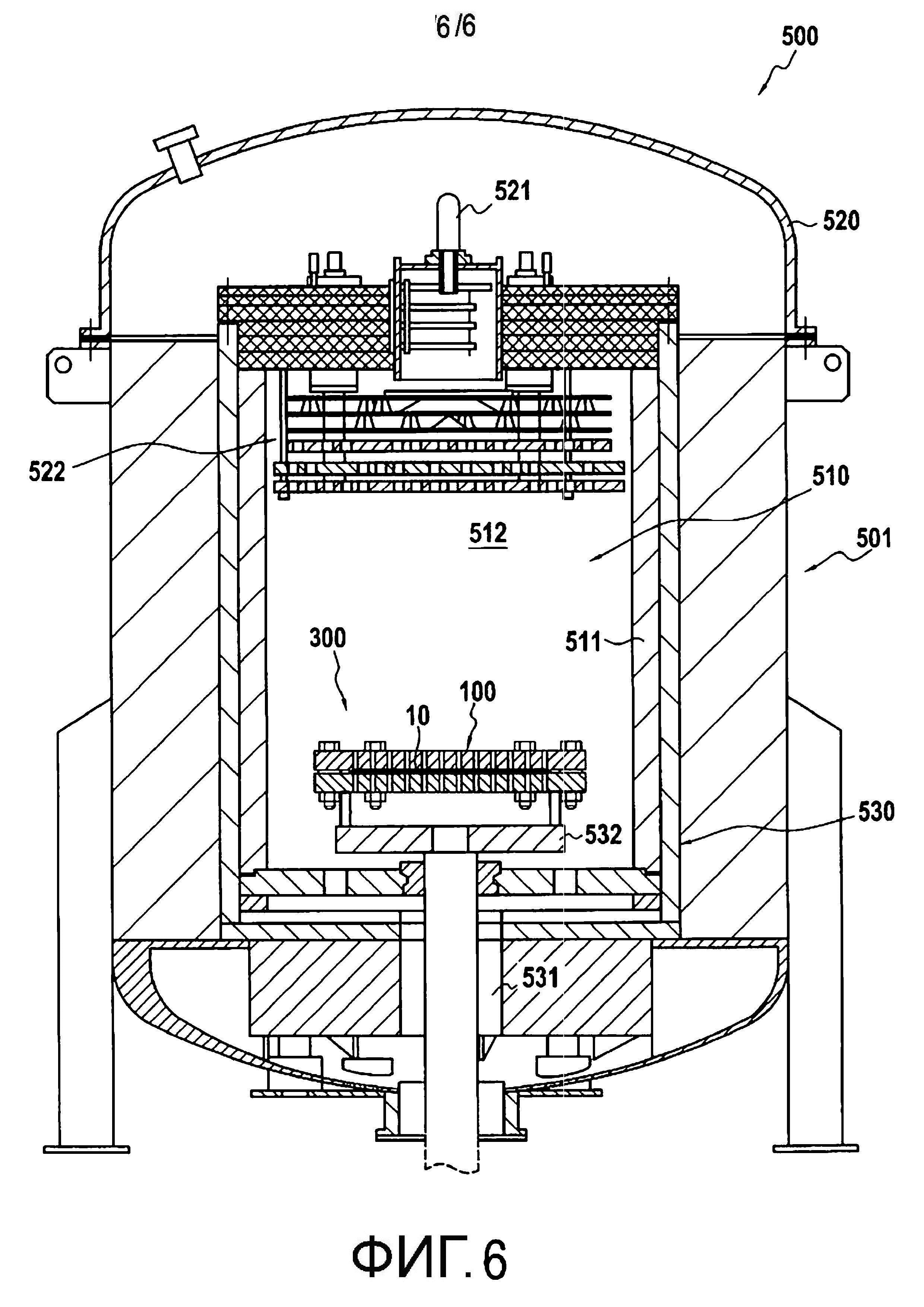

на фиг. 6 показана установка для уплотнения посредством химической инфильтрации в газовой фазе, содержащая загрузочный набор, состоящий из инструмента и волокнистой заготовки, изображенных на фиг. 1, схематичный вид в перспективе.

Осуществление изобретения

Изобретение находит свое применение при изготовлении деталей из композиционного материала и, в частности, из термоструктурного композиционного материала. Более конкретно, изобретение находит свое предпочтительное применение во время этапов упрочнения и/или уплотнения посредством химической инфильтрации в газовой фазе волокнистых заготовок.

На фиг. 1 показано изготовление загрузочного набора, включающее в себя укладку волокнистой заготовки 10 в формовочный инструмент 100 согласно варианту осуществления изобретения. После того, как изготовление было завершено, загрузочный набор помещают в реакционную камеру промышленной установки для химической инфильтрации в газовой фазе. В представленном примере инструмент 100 предназначен для приема волокнистых заготовок в виде плит, предназначенных, в частности, для характеризования композиционных материалов. Заявленный формовочный инструмент можно использовать для укладки и формования волокнистых заготовок с целью изготовления деталей разных форм, например, лопаток или подвижных лепестков сопла авиационных двигателей.

Волокнистая заготовка 10 соответствует волокнистой структуре типа «сухой», то есть не пропитанной смолой или аналогичным материалом. Волокнистая структура может быть выполнена на основе волокон разной природы, в частности, волокон керамики (например, карбида кремния) или углерода. Используемая волокнистая структура может иметь разное происхождение и формы, а именно может быть:

- двухмерной (2D) тканью,

- трехмерной (3D) тканью, полученной посредством трехмерного или многослойного тканья и описанной, в частности, в документе WO 2010/061140, содержание которого приведено в данной заявке в качестве ссылки,

- оплеткой,

- трикотажем,

- войлоком,

- однонаправленным (UD) полотном из нитей или прядей или многонаправленным (nD) полотном, полученным посредством наложения друг на друга нескольких полотен UD в разных направлениях и соединения полотен UD между собой, например, путем сшивания, при помощи химического реагента или посредством иглопробивания.

Можно также использовать волокнистую структуру, образованную несколькими наложенными друг на друга слоями ткани, оплетки, трикотажа, войлока, полотна, нитей и т.д., при этом указанные слои соединяют, например, посредством сшивания, пропускания нитей или жестких элементов или иглопробивания.

Формовочный инструмент 100 содержит конструктивную камеру, образованную в данном случае первой опорой 140 и второй опорой 170. Первая опора 140 имеет первую перфорированную зону 141, содержащую множество перфорационных отверстий 1410, проходящих через первую опору по ее толщине, при этом перфорированная зона 141 окружена бортиком 142.

Вторая опора 170 имеет вторую перфорированную зону 171, содержащую множество перфорационных отверстий 1710, проходящих через вторую опору по ее толщине, при этом перфорированная зона 171 окружена бортиком 172.

Согласно изобретению, формовочный инструмент 100 содержит также первый функциональный элемент 120 пресс-формы и второй функциональный элемент 150 пресс-формы. Первый функциональный элемент 120 пресс-формы предназначен для размещения в первой пустотелой зоне 143, присутствующей на внутренней стороне 140а первой опоры 140 и включающей в себя первую перфорированную зону 141, при этом первый функциональный элемент 120 пресс-формы опирается на бортик 142, который позволяет удерживать этот элемент на расстоянии от внутренней стороны 140а первой опоры 140 (фиг. 3 и 4). Второй функциональный элемент 150 пресс-формы предназначен для размещения во второй пустотелой зоне 173, присутствующей на внутренней стороне 170а второй опоры 170 и включающей в себя вторую перфорированную зону 171, при этом второй функциональный элемент 150 пресс-формы опирается на бортик 172, который позволяет удерживать этот элемент на расстоянии от внутренней стороны 170а второй опоры 170 (фиг. 3 и 4). Первый и второй функциональные элементы 120 и 150 пресс-формы содержат, каждый, первую сторону 120а, соответственно 150а, имеющую определенную форму, соответствующую форме выполняемой детали, в данном случае форму пластины. Первый функциональный элемент 120 пресс-формы содержит вторую сторону 120b, предназначенную для удержания напротив внутренней стороны 140а первой опоры 140 на уровне первой пустотелой зоны 143 при помощи бортика 142, тогда как второй функциональный элемент 150 пресс-формы содержит вторую сторону 150b, предназначенную для удержания напротив внутренней стороны 170а второй опоры 170 на уровне второй пустотелой зоны 173 при помощи бортика 172. Первый и второй функциональные элементы 120 и 150 пресс-формы содержат множество перфорационных отверстий 121 и 151.

Согласно изобретению, количество, размер и/или геометрия перфорационных отверстий 121 и 151, присутствующих соответственно на первом и втором функциональных элементах 120 и 150 пресс-формы, отличаются от количества, размера и/или геометрии перфорационных отверстий, присутствующих на находящейся напротив опоре. В представленном примере первый функциональный элемент 120 пресс-формы содержит большее количество перфорационных отверстий 121, чем количество перфорационных отверстий 1410, присутствующих на первой опоре 140. Точно так же, второй функциональный элемент 150 пресс-формы содержит большее количество перфорационных отверстий 151, чем количество перфорационных отверстий 1710, присутствующих на второй опоре 170. Это позволяет увеличить число точек входа газовой фазы в волокнистую структуру и разделить на части газовую фазу, поступающую через перфорационные отверстия 1410 и 1710 опор 140 и 170, прежде чем она войдет в контакт с волокнистой заготовкой. Это позволяет ограничить образование локальных утолщений и градиенты толщины при осаждении в толщине упрочняемой детали или образование бугорков в волокнистой заготовке.

Кроме того, предпочтительно перфорационные отверстия 121 и 151 располагают соответственно на первом и втором функциональных элементах 120 и 150 пресс-формы со смещением относительно перфорационных отверстий 1410 и 1710, присутствующих соответственно на первой и второй опорах 140 и 170 (фиг. 3 и 4). Это тоже позволяет ограничить появление локальных утолщений и ограничить градиенты толщины осаждения в толщине упрочняемой детали или образование бугорков в волокнистой заготовке.

На фиг. 5 показан вариант выполнения функционального элемента 200 пресс-формы, содержащего множество перфорационных отверстий 201 вытянутой формы. Можно также предусмотреть и другие формы перфорационных отверстий в зависимости от параметров, связанных с упрочняемой волокнистой заготовкой. В случае функционального элемента 200 пресс-формы увеличивается общая площадь перфорационных отверстий, через которые волокнистая заготовка подвергается действию исходных газов, поступающих в инструмент через опоры конструктивной камеры. Это тоже позволяет ограничить появление локальных утолщений или бугорков в волокнистой заготовке.

Согласно частному варианту изобретения, между опорой конструктивной камеры и функциональным элементом пресс-формы можно расположить пористый расходный слой. В представленном примере первый пористый расходный слой 130 располагают между внутренней стороной 140а первой опоры 140 и второй стороной 120b первого функционального элемента 120 пресс-формы, удерживаемой на расстоянии от внутренней стороны 140а при помощи бортика 142, тогда как второй пористый расходный слой 160 располагают между внутренней стороной 170а второй опоры 170 и второй стороной 150b второго функционального элемента 150 пресс-формы, удерживаемой на расстоянии от внутренней стороны 170 при помощи бортика 172. Пористые расходные слои 130 и 160 позволяют «предварительно расходовать» часть исходных газов газовой фазы, поступающей через перфорационные отверстия 141 и 171 опор 140 и 170. Это позволяет ограничить градиенты осаждения матрицы в волокнистой заготовке. Действительно, расходуя часть исходных газов газовой фазы, прежде чем она достигнет волокнистой заготовки, можно уменьшить количество матрицы, осаждаемое на поверхности волокнистой заготовки, что позволяет избегать быстрого забивания пор на поверхности заготовки и дольше сохранять сеть пор, позволяющую газовой фазе проходить до сердцевины заготовки. Таким образом, получают более равномерное осаждение матрицы в толщине заготовки, ограничивая при этом градиенты осаждения в заготовке. Пористые расходные слои можно, в частности, выполнить из трехмерных тканей, изготовленных на основе волокон карбида кремния (SiC), или из войлока, изготовленного на основе углеродных волокон.

Образующие конструктивную камеру опоры, а также функциональные элементы пресс-формы можно выполнить, в частности, из графита или из других материалов, способных выдерживать температуры, встречающиеся во время операций химического упрочнения или уплотнения в газовой фазе, таких как композиционные материалы углерод/углерод или материалы с керамической матрицей (СМС), например, материалы C/SiC (усиление из углеродных волокон, уплотненное матрицей из карбида кремния) или SiC/SiC (усиление и матрица из карбида кремния).

В представленном примере волокнистая заготовка 10 является заготовкой, полученной посредством трехмерного тканья из волокон SiC типа Hi-Nicalon® Type S.

Волокнистую заготовку 10 укладывают в формовочный инструмент 100 (фиг. 3 и 4) с целью ее упрочнения посредством химической инфильтрации в газовой фазе. Инструмент закрывают при помощи зажимных приспособлений, в данном случае представляющих собой винт 101 и гайку 102, при этом используют распорки 105, чтобы регулировать промежуток между опорами 140 и 170. Волокнистая заготовка 10 и инструмент 100 образуют загрузочный набор 300, который помещают в установку или печь 500 для химической инфильтрации в газовой фазе, показанную на фиг. 6. Как известно, установка 500 для химической инфильтрации в газовой фазе содержит цилиндрический кожух 501, ограничивающий реакционную камеру 510, закрытую в своей верхней части съемной крышкой 520, оснащенной каналом 521 впуска газов, который выходит в зону 522 предварительного нагрева, позволяющую подогревать газ до его прохождения в реакционную камеру 510, содержащую уплотняемую заготовку или уплотняемые заготовки. Остаточные газы выходят на уровне дна 530 установки через выпускной канал 531, который соединен со средствами откачки (не показаны). Дно 530 содержит опору 532, на которую укладывают загрузочный набор 300.

Нагрев в зоне предварительного нагрева, а также внутри реакционной камеры 510 производят при помощи графитового токоприемника 511, образующего индуктивную цепь, электромагнитно связанную с индуктором (не показан). Пространство в реакционной камере 510 между зоной 522 предварительного нагрева и опорой 532 соответствует объему полезной загрузки 512 установки 500 инфильтрации, то есть объему для загрузки уплотняемых волокнистых заготовок.

Заготовку 10 упрочняют посредством химической инфильтрации в газовой фазе. Для обеспечения упрочнения заготовки в реакционную камеру 510 нагнетают реакционный газ, содержащий по меньшей мере один или несколько исходных веществ материала осаждаемой матрицы. В случае керамического материала, например, карбида кремния (SiC), как в данном случае, можно, как известно, использовать метилтрихлорсилан (MTS) в качестве исходного вещества SiC. В случае углерода используют газообразные углеводородные соединения, как правило, пропан, метан или их смесь. Как известно, упрочнение волокнистой заготовки производят посредством осаждения внутри нее материала матрицы, получаемого при разложении исходного вещества или исходных веществ, содержащихся в реакционном газе, проходящем внутри доступных пор заготовки. Условия давления и температуры, необходимые для осаждения различных матриц посредством химической инфильтрации в газовой фазе, сами по себе известны. Между каналом 521 питания и выпускным каналом 531 обеспечивают градиент давления, чтобы способствовать прохождению потока реакционного газа в заготовку.

Были проведены испытания на упрочнение волокнистой заготовки с использованием заявленного формовочного инструмента, такого как описанный выше инструмент 100. В частности, для этих испытаний были использованы следующие элементы:

- заготовка, полученная посредством трехмерного тканья из волокон SiC Hi-Nicalon® Type S, при этом заготовка имеет форму пластины,

- первая и вторая опоры формовочного инструмента, имеющие в своей перфорированной зоне перфорационные отверстия диаметром 10 мм (Ø 10 мм), при этом перфорационные отверстия отделены друг от друга шагом, соответствующим расстоянию между центрами в 20 мм,

- первый и второй функциональные элементы пресс-формы, содержащие перфорационные отверстия диаметром 5 мм (Ø 5 мм), отделенные друг от друга шагом, соответствующим расстоянию между центрами в 8 мм,

- пористый расходный слой, расположенный между каждой опорой формовочного инструмента и каждым функциональным элементом пресс-формы, при этом каждый слой выполнен из войлока, образованного переплетением графитовых волокон и выпускаемого компанией Le Carbone Lorraine под названием RVG 2000.

Заготовку упрочняли посредством химической инфильтрации в газовой фазе фазы BN и SiC.

Эти испытания показали уменьшение градиента толщины осаждения в толщине детали в 5 раз по сравнению с известным формовочным инструментом. Кроме того, градиенты толщины осаждения на поверхности детали между зоной, напрямую подвергающейся действию газа (зона заготовки напротив перфорационного отверстия функционального элемента пресс-формы), и скрытой зоной (зона заготовки, находящаяся между двумя перфорационными отверстиями функционального элемента пресс-формы) уменьшились в 5-8 раз по сравнению с известным формовочным инструментом.

Реферат

Изобретение относится к формовочному инструменту для получения деталей авиационного двигателя. Формовочный инструмент для химической инфильтрации в паровой фазе волокнистой заготовки содержит конструктивную камеру, образованную опорами, каждая из которых содержит перфорированную зону. Опоры содержат на своей внутренней стороне пустотелую зону, включающую в себя перфорированную зону. Формовочный инструмент дополнительно содержит первый и второй функциональные элементы пресс-формы, каждый из которых присутствует соответственно в пустотелой зоне опор. Каждый функциональный элемент пресс-формы содержит первую сторону, имеющую определенную форму, соответствующую форме выполняемой детали, и вторую сторону, удерживаемую напротив внутренней стороны опоры и на расстоянии от нее. Каждый функциональный элемент пресс-формы содержит множество перфорационных отверстий и имеет количество перфорационных отверстий, размер перфорационных отверстий или геометрию перфорационных отверстий, отличные от количества, размера или геометрии перфорационных отверстий, присутствующих на находящейся напротив опоре. Устройство содержит съемные функциональные элементы пресс-формы, размер, количество и/или геометрию перфорационных отверстий которых можно выбрать в зависимости от характеристик упрочняемой или уплотняемой волокнистой заготовки. 4 н. и 4 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ химической инфильтрации в паровой фазе для уплотнения пористых субстратов, расположенных кольцеобразно штабелями

Способ химической инфильтрации из паровой фазы материала, состоящего из углерода и кремния и/или бора

Способ и устройство для изготовления армированных волокном деталей инжекционным методом

Комментарии