Способ химической инфильтрации в паровой фазе для уплотнения пористых субстратов, расположенных кольцеобразно штабелями - RU2167217C2

Код документа: RU2167217C2

Чертежи

Описание

Настоящее изобретение относится к способу химической инфильтрации в паровой фазе для уплотнения пористых субстратов, размещенных кольцеобразно штабелями, т. е. субстратов, обладающих круговым движением с центральным проходом или отверстием, которые расположены по меньшей мере в виде штабеля, ограничивающего внутренний проход, образованный центральными отверстиями субстратов, или субстратов, имеющих необязательно кольцеобразную форму, но расположенных так, чтобы образовывать штабель с внутренним проходом, ограниченным штабелированными субстратами.

Областью применения по изобретению является, в частности, изготовление деталей из композиционных материалов, содержащих субстрат или заготовок пористую, уплотненную матрицей.

Для изготовления деталей из композиционного материала, в частности, деталей из термоструктурного композиционного материала, образованных из огнеупорной волокнистой заготовки (например, углеродные или керамические волокна), уплотненной огнеупорной матрицей (например, углерод или керамика), обычно прибегают к способам химической инфильтрации в паровой фазе. Примерами таких деталей являются патрубки ходовых двигателей из композита углерод-углерод (C-C) или тормозные диски, в частности тормозные диски в самолетах, из композита C-C.

Уплотнение пористых субстратов химической инфильтрацией в паровой фазе заключается в помещении субстратов в реакционную камеру установки инфильтрации с помощью переносного набора инструментов и в действии в камере газовой фазы, один или несколько компонентов которой представляют предшествующие продукты материала, вводимого внутрь субстратов, чтобы гарантировать их уплотнение. Условия инфильтрации, особенно состав и расход газовой фазы и температура, и давление в камере выбирают для обеспечения возможности диффузии газовой фазы в пределах достижимой внутренней пористости субстратов, с целью реакции желаемого вводимого материала разложением компонента газовой фазы или реакции между несколькими компонентами этой газовой фазы.

Условия химической инфильтрации в паровой фазе пиролитического углерода или пироуглерода уже давно известны специалисту. Предшественником углерода является алкан, алкил или алкен, обычно пропан, метан или их смесь. Инфильтрацию осуществляют при температуре около 1000oC при давлении, например, около 1 кПа. Условия химической инфильтрации в паровой фазе других материалов кроме углерода, особенно керамических материалов, также хорошо известны. Можно сослаться, в частности, на патент Франции A-2401888.

В промышленной установке химической инфильтрации в паровой фазе обычно загружают реакционную камеру несколькими субстратами или заготовками для одновременного уплотнения, используя набор инструментов, включающий, в частности, тарелки и распорки. Если заготовки кольцеобразные, то они могут быть расположены штабелями в продольном направлении к реакционной камере. Газовая фаза, содержащая один или несколько предшественников материала, помещенного внутри заготовок, поступает на продольном конце реакционной камеры, тогда как остаточные газы выводят на противоположном конце, откуда их удаляют с помощью откачки. Обычно предусмотрены средства для предварительного нагревания газовой фазы, перед тем как она достигает заготовок для уплотнения, например, в форме перфорированных тарелок предварительного нагрева, через которые проходит газовая фаза, поступающая в реакционную камеру.

Реальной трудностью, которая встречается в известных способах химической инфильтрации в паровой фазе, является гарантирование стойкости микроструктуры материала, вводимого внутрь субстратов. В особом случае для деталей из композиционного материала, необходимо в соответствии со свойствами, ожидаемыми от этих деталей, чтобы микроструктура матрицы была постоянной и соответствовала этому требовании. Таким образом, в примере инфильтрации пиролитического углерода или пироуглерода даже минимальные изменения условий инфильтрации могут приводить к модификациям микроструктуры пироуглерода. Следовательно, пироуглероды ламинарного ровного, ламинарного неровного и изотопного типов имеют очень различные свойства. Если стараются получить, например, графитированную пироуглеродную матрицу термообработкой, то должна быть получена предпочтительно, микроструктура ламинарного неровного типа. На самом деле, вопреки заботам о контроле условий инфильтрации, были установлены модификации микроструктуры пироуглерода, внесенного внутрь заготовок, особенно более удаленных от доступа газовой фазы в реакционную камеру. Эти нарушения микроструктуры могут доходить до образования сажи и до образования нежелательных древовидных наростов в реакционной камере.

Чтобы решить эту проблему, пытались значительно увеличить расход газовой фазы, поступающей в реакционную камеру, так, чтобы газовая фаза находилась, в общем, напротив различных загруженных заготовок. Но в этом случае необходимо предусматривать более мощное, следовательно, более дорогое средство откачки и расход газовой фазы является более значительным. Кроме того, эффективность предварительного нагрева уменьшается, если газовая фаза проходит более быстро через тарелки предварительного нагрева. Для доведения газовой фазы до желаемой температуры позднее при ее первом контакте с заготовкой для уплотнения необходимо увеличить число тарелок предварительного нагрева, однако это идет в ущерб полезному объему внутри реакционной камеры, следовательно, общему выходу установки.

Предметом настоящего изобретения является создание способа, позволяющего избегать вышеупомянутых недостатков, т.е. способа химической инфильтрации в паровой фазе, позволяющего гарантировать постоянство микроструктуры внутри уплотняемых субстратов без увеличения расхода газовой фазы или ограничения объема загрузки, невыгодных, другими словами, для стоимости и выхода установки.

Этой цели достигают, благодаря способу химической инфильтрации в паровой фазе для уплотнения пористых субстратов материалом, вводимым внутрь последних, который включает загрузку уплотняемых субстратов внутрь реакционной камеры печи инфильтрации, расположение субстратов по меньшей мере кольцеобразно или полым штабелем, который простирается в продольном направлении реакционной камеры и который разграничивает внутренний канал с промежутками, оставленными между субстратами, впуск вблизи первого продольного конца реакционной камеры газовой фазы, содержащей по меньшей мере один предшественник вводимого материала, и удаление остаточных газов через выход, расположенный вблизи продольного конца реакционной камеры, противоположного первому.

Способ согласно изобретению отличается тем, что газовую фазу вводят в реакционную камеру, через канал к одному из двух объемов, образованных внутренней и внешней частью штабеля или штабелей субстратов на его конце, наиболее близком к первому продольному концу реакционной камеры; объем, в котором газовая фаза имеет канал, закрыт на его конце, наиболее удаленном от первого продольного конца реакционной камеры, так, что циркуляция газовой фазы между впуском в реакционную камеру и удалением из реакционной камеры производится из внутренней части к внешней части штабеля или каждого штабеля или наоборот газовая фаза проходит через промежутки между субстратами и просачивается внутрь последних.

Выгодно, когда газовую фазу подают в реакционную камеру после предварительного нагрева пропусканием через зону предварительного нагрева, расположенную в первом конце реакционной камеры, отвод газовой фазы внутри или снаружи каждого штабеля осуществляют на выходе из зоны предварительного нагрева.

Этот способ вносит определенное улучшение условий инфильтрации, чтобы достигнуть искомой цели, в частности, по сравнению с известными способами, в которых газовую фазу подают одинаково в реакционную камеру, т.е., когда реакционная камера содержит один или несколько штабелей субстратов, с подачей газовой фазы одновременно внутри и снаружи штабеля или каждого штабеля.

Очень важным преимуществом способа по изобретению является то, что время пребывания газа в реакционной камере может быть значительно сокращено без изменения расхода потока. В самом деле, газовая фаза поступает только в объем, представленный или свободным промежутком, образованным одним или несколькими центральными каналами одного или нескольких штабелированных субстратов, или свободным промежутком вокруг штабелированных субстратов. Этот объем весьма значительно сокращен по отношению к полному объему реакционной камеры, не занятому загрузкой (субстраты и набор инструментов), т.е. полный объем так называемых свободных промежутков, так, что само количество газа вытекает гораздо быстрее. В промышленной установке инфильтрации в паровой фазе пироуглерода способ по изобретению позволяет легко ограничивать время пребывания величиной, самое большее равной 1 сек. Снижением времени пребывания избегают чрезмерного созревания и ухудшения газовой фазы, которое может приводить к изменению микроструктуры внесенного материала.

Кроме того, так как предложена возможность сильного сокращения времени пребывания для одинакового расхода, можно при измерении, когда полученные результаты остаются приемлемыми, довольствоваться меньшим сокращением времени пребывания и даже сохранять его неизменным; расход газовой фазы в этом случае уменьшен. Сокращение расхода выражается экономией потребления газовой фазы. Оно позволяет также снижать габариты средств предварительного нагрева, а следовательно, увеличивать полезный объем печи и иметь меньшие средства откачки. Для оптимизирования сокращения времени пребывания и/или расхода газовой фазы, предпочтительно, отвод поступающей газовой фазы осуществлять к меньшему из двух объемов, образованных внутренней и внешней частью штабелированного или штабелированных субстратов.

Дополнительное преимущество способа заключается в том, что, заставляя газовую фазу циркулировать из внутренней части к внешней части штабеля или каждого штабеля субстратов или наоборот, гарантируют постоянное обновление газовой фазы, которая омывает поверхности субстратов и на основе которых происходит диффузия внутрь субстратов. Когда газовая фаза поступает одновременно в объемы, образованные внутренней и внешней частью штабеля или штабелей субстратов на одном конце их и эти объемы не закрыты на своем другом конце, происходит вытекание предпочтительно в продольном направлении. Постоянное обновление газовой фазы не может быть гарантировано в этом случае в промежутках между субстратами, если только предусматривать достаточно широкие промежутки. Следовательно, непроточность газовой фазы в промежутках между субстратами означает большое время пребывания, т.е. повреждение микроструктуры внесенного материала. И, если субстраты удалены одни от других на расстояние, довольно большое для благоприятной циркуляции газовой фазы между ними, это наносит ущерб количеству загрузки субстратов в печь инфильтрации.

При способе по изобретению циркуляция происходит обязательно непрерывно в промежутках между субстратами из внутренней части к внешней каждого штабеля или наоборот. В этом случае возможно, чтобы промежутки, оставленные между субстратами штабеля, имели небольшую ширину, просто достаточную для гарантирования уравновешивания давления между внутренней и внешней частью штабеля. Это позволяет оптимизировать степень наполнения печи субстратами.

Желательно поддерживать постоянную скорость истечения газовой фазы в продольном направлении во внутренний или внешний объем, к которому ведет канал, вопреки потерям загрузок, вызванных боковыми утечками в промежутках между субстратами и диффузией внутри них. С этой целью можно размещать в этом объеме по меньшей мере компенсационный элемент, который простирается в продольном направлении с поперечным сечением, возрастающим в направлении истечения газовой фазы.

Способ по изобретению выгодно применяется для уплотнения кольцеобразных заготовок тормозных дисков. Заготовки могут быть расположены одним штабелем или несколькими штабелями, параллельными в продольном направлении реакционной камеры. Предпочтительно газовая фаза поступает в этом случае через канал к внутренней части штабелей заготовок.

Способ по изобретению можно также применять для уплотнения других кольцеобразных или заметно кольцеобразных заготовок, в частности заготовок расходящихся патрубков двигателя. Заготовки расположены в этом случае одни над другими, предпочтительно, таким образом, что одна заготовка частично введена в другую. Внутреннее отверстие каждой заготовки имеет относительно большой диаметр, и газовая фаза поступает в этом случае через канал к внешней части каждого штабеля заготовок, имеющей обычно меньший объем, чем внутренняя часть.

Способ по изобретению может применяться также для уплотнения необязательно кольцеобразных субстратов, т. е. необязательно обладающих круговым движением с центральным проходом или отверстием. В этом случае штабелирование субстратов осуществляют таким образом, чтобы образовывать кольцеобразный или полый штабель с внутренним отверстием, окаймленным штабелированными субстратами.

Примеры применения способа по

изобретению поясняют его, но не имеют ограничительного характера. На прилагаемых чертежах показаны:

- фиг. 1 иллюстрирует схематически загрузку реакционной камеры установки химической

инфильтрации в паровой фазе по известному способу;

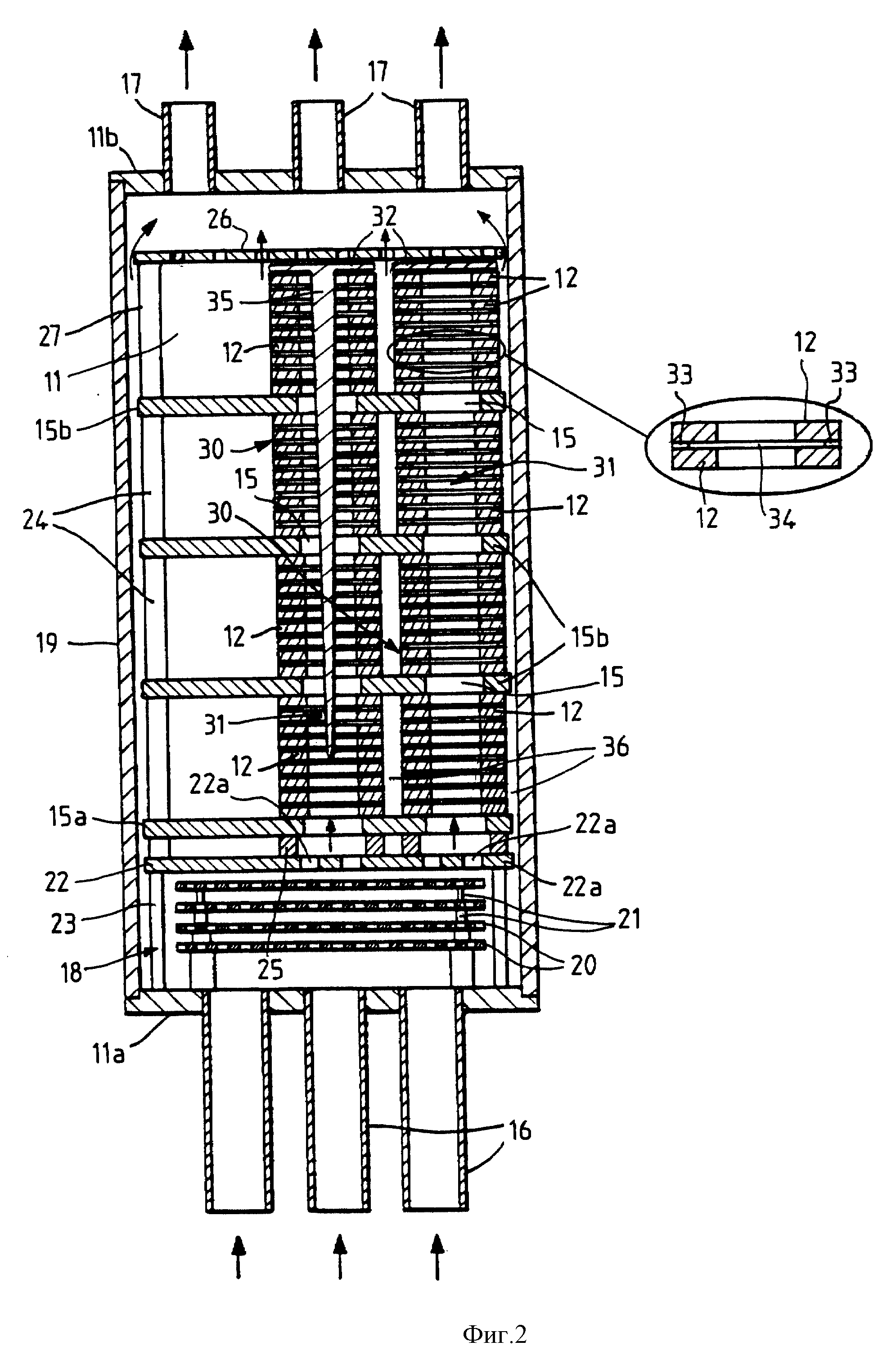

- фиг. 2 иллюстрирует схематически пример применения способа по изобретению для уплотнения кольцеобразных заготовок тормозных дисков;

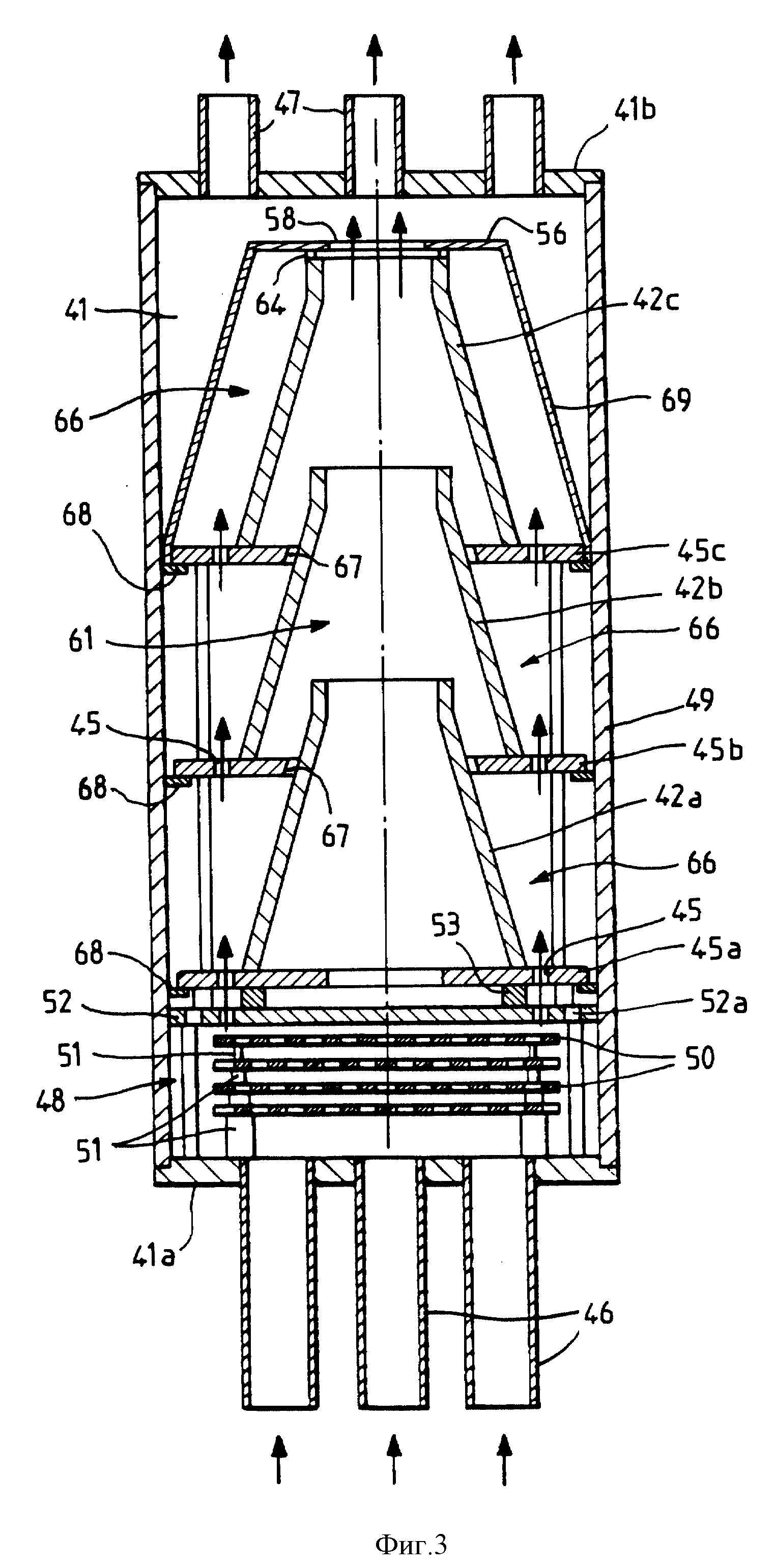

- фиг. 3 иллюстрирует схематически другой пример применения способа по изобретению для уплотнения предформ расходящихся патрубков двигателя и

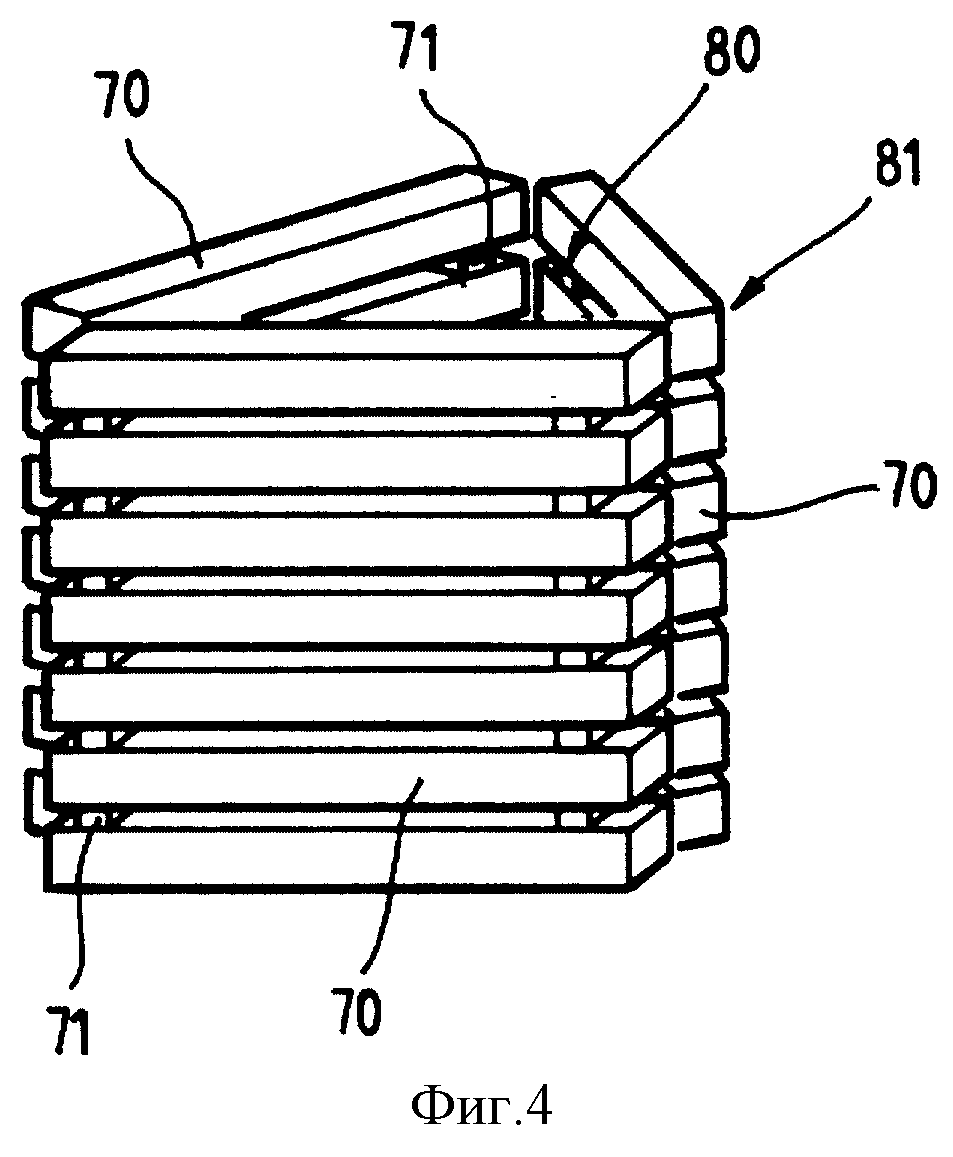

- фиг. 4 иллюстрирует схематически другую

загрузку субстратов, позволяющую применять способ по изобретению.

На фиг. 1 схематически показана реакционная камера 1 установки химической инфильтрации в паровой фазе. Реакционная камера 1 имеет обычную цилиндрическую форму с вертикальной осью. Кольцеобразные волокнистые заготовки 2, предназначенные, например, для изготовления тормозных дисков самолетов из композиционного материала углерод-углерод, загружают в реакционную камеру 1 обычной формы уровня техники.

Заготовки 2 расположены в несколько штабелей, которые простираются в вертикальном продольном направлении реакционной камеры 1 (представлены только два штабеля). Штабели поддерживаются оборудованием, включающим нижнюю загрузочную тарелку 5a и промежуточные 5b, снабженные отверстиями 5 для прохода газов, и распорными балками 5c между тарелками. Система покоится на основании реакционной камеры.

Чтобы обеспечивать уплотнение заготовок 2, газовую фазу, содержащую предшественник углерода, такой как пропан, смешанную с метаном или природным газом, вводят в реакционную камеру 1. В данном примере газовую фазу подают через несколько каналов 6, которые выходят в нижней части реакционной камеры и распределены приблизительно равномерно. Остаточные газы удаляют в верхней части реакционной камеры через каналы 7.

В нижней части реакционной камеры газовая фаза проходит через зону предварительного нагрева 8, содержащую перфорированные тарелки предварительного нагрева, перед достижением нижней загрузочной тарелки 5a. Тарелки предварительного нагрева расположены в реакционной камере 1a, они постоянно близки к температуре, преобладающей в последней, и позволяют обеспечивать эффективный предварительный нагрев газовой фазы.

Внутренний обогрев реакционной камеры производят нагревательным элементом из графита 9, образующим спаренный электромагнитный якорь с индуктором (не представленным). Нагревательный элемент 9 разграничивает внутренний объем камеры с вертикальной осью с основанием 1a, через которое проходят каналы 6, и крышку 1b, через которую проходят каналы 7. Основание и крышка также выполнены из графита, как и распорки, находящиеся в реакционной камере.

Уплотнение волокнистых заготовок 2 обеспечивают хорошо известным способом путем подачи внутрь последних пиролитического углерода, образованного разложением предшественника, содержащегося в газовой фазе, диффундирующей внутри заготовок при допустимой внутренней пористости. Газовая фаза циркулирует в реакционной камере 1 между зоной предварительного нагрева 8 и выпускными трубами 7, проходя внутри и снаружи штабелированных субстратов 2. Чтобы обеспечить доступ к газовой фазе на поверхностях предформ 2, последние в каждом штабеле поддерживаются на расстояниях одни от других при помощи распорок 3, которые оставляют промежутки между субстратами.

Чтобы осуществлять уплотнение кольцеобразных заготовок по способу в соответствии с изобретением, загрузку реакционной камеры изменяют, как представлено на фиг. 2.

Как показано на фиг. 2, реакционная камера 11 имеет цилиндрическую форму с вертикальной осью, разграниченную нагревательным элементом из графита 19, основание 11a из графита, закрывающее реакционную камеру в ее нижней части, и крышку из графита 11b, закрывающую реакционную камеру в ее верхней части.

Как хорошо известно, установка инфильтрации включает индуктор (не представлен), который ограждает нагревательный элемент 19. Индуктор соединен с нагревательным элементом 19, образующим якорь, чтобы нагревать реакционную камеру 11. Питанием индуктора управляют таким образом, чтобы поддерживать при желаемой величине температуру, преобладающую в реакционной камере 11, измеренную при помощи датчика (не представленного).

Заготовки 12 представляют собой заготовки из волокон углерода, предназначенные для уплотнения матрицей пиролитического углерода, например. Заготовки тормозных дисков в самолетах. Они образованы из слоев волокнистого углерода, наложенных друг на друга, связанных между собой ориентированием. Способ изготовления заготовок из волокнистого углерода, образованных слоями, уложенными в штабели плашмя, описан в патенте Франции FR-A-2 584 106.

Газовую фазу, содержащую один или несколько предшественников углерода, вводят в реакционную камеру 11 через подводящие трубопроводы 16, примыкающие к нижнему концу реакционной камеры через основание 11a. Газовая фаза, дающая пиролитический углерод, образована, например, пропаном, предшественником углерода, и природным газом. Остаточные газы удаляют в верхней части реакционной камеры при помощи отводящих трубопроводов 17 через крышку 11b. Отводящие трубопроводы соединены с откачивающим устройством (не представлено), позволяющим устанавливать желаемое давление внутри реакционной камеры.

Газовую фазу, проникающую в реакционную камеру 11, предварительно нагревают пропусканием через перфорированные тарелки предварительного нагрева 20, разделенные промежутками одни от других, и основание 11a через распорки 21. Тарелки предварительного нагрева 20 и распорки 21 выполнены из графита. Пропусканием через тарелки 20 газовую фазу доводят до температуры, близкой к температуре, преобладающей в реакционной камере 11.

Газовая фаза, предварительно нагретая, проходит затем через тарелку диффузора 22, которая устанавливается на основании 11a при помощи опоры 23. Тарелка 22 имеет отверстия 22a с регулярными интервалами, чтобы распределять газовую фазу почти одинаково по всей реакционной камере 11.

Предформы 12 являются одинаковыми и расположены вертикальными штабелями 30 на круглых опорных тарелках 15a, 15b. Последние имеют отверстия 15 и разделены промежутками одни от других через распорки 24. Опорные тарелки 15a, 15b и распорки 24 выполнены, например, из графита. Нижняя опорная тарелка 15a покоится на тарелке диффузора 22 при помощи установочных клинов 25, которые сохраняют промежутки этой последней. Перфорированная верхняя круглая тарелка 26 может быть расположена выше загрузки, чтобы термически гомогенизировать загрузку, образуя защитную перегородку относительно теплового излучения заготовок, расположенных в верхней части загрузки. Тарелка 26 покоится на верхней опорной тарелке при помощи распорок 27. Несколько штабелей заготовок образованы и распределены почти равномерно на поверхности тарелок 15a, 15b (на фиг. 2 показаны только два штабеля). Каждый штабель 30 включает несколько заготовку 12, расположенных одни над другими, имеющих одну и ту же вертикальную ось и простирающихся в промежутке между двумя тарелками. Заготовки уложенные в штабели на различных тарелках 15a, 15b, выстроены в ряд вертикально с отверстиями 15, эти последние имеют диаметр, равный или немного выше внутреннего диаметра заготовок 12. Таким образом, штабели 30 предформ, выстроенных в ряд вертикально, определяют центральный проход в форме трубы 31, образованной центральными отверстиями кольцеобразных предформ 12 и отверстиями 15 в тарелках. Эти проходы 31 закрыты в своей верхней части сплошными защитными перегородками 32.

Предварительно нагретую газовую фазу, выходящую из тарелки диффузора 22, отводят через канал к объему, образованному внутренними проходами 31 штабелей 30. С этой целью установочные клины 25, расположенные между тарелкой диффузора 22 и нижней опорной тарелкой 15a, представляют кольца с внутренним диаметром, равным или немного выше внутреннего диаметра отверстий 15, и выстроены в ряд с последними, чтобы направлять газовую фазу исключительно к проходам 31. Тарелка диффузора 22 оснащена отверстиями 22a только в соответствии с проходами 31.

Прокладочные элементы 33 небольшой толщины расположены в каждом штабеле между заготовками 12 или по меньшей мере между группами уложенных в штабели заготовок. Подобные прокладочные элементы расположены также между опорными тарелками и первыми заготовками, которые на них находятся, так же как между последними заготовками штабелей 30 и защитных перегородок 32. Эти прокладочные элементы 33 оберегают каналы утечки 34 газовой фазы между внутренней и внешней частью заготовок, уравнивая давление между проходами 31 и внутренним объемом камеры 11, и обеспечивая диффузию газовой фазы, начиная с основных ровных поверхностей заготовок 12. Таким образом, газовую фазу, выходящую из зоны предварительного нагрева, направляют через канал к внутренним проходам 31 штабелей 30, затем она проходит из внутренней в наружную часть каждого штабеля 30, в объем внешней камеры 36 на штабели 30, откуда ее удаляют через перфорированную тарелку 26 и через выпускные трубопроводы 17.

Чтобы компенсировать потери загрузки, вызванные этими боковыми утечками, к которым присоединяется диффузия газовой фазы в заготовках, а также поддерживать постоянную скорость потока газовой фазы в проходах 31, круглое пропускное сечение последних может быть постепенно уменьшено в зоне циркуляции газовой фазы снизу вверх. Это ограничение пропускного сечения может быть получено путем включения в каждый проход 31 вертикального центрального элемента 35 оснащения сечения, возрастающего в направлении вытекания газового потока. Этот элемент 35 оснащения (один представлен на фиг. 2) в форме "сталактита" закреплен, например, под защитной перегородкой 32, расположенной в верхней части прохода.

Значительное преимущество способа по изобретению заключается в сокращении времени пребывания газовой фазы в реакционной камере 11 по сравнению с расположением, показанным на фиг. 1, для такого же расхода введенной газовой фазы, и в гарантировании постоянного обновления газовой фазы, омывающей внешние поверхности заготовок.

Время пребывания измеряют в реакционной камере промышленной печи. Для данного расхода притока время пребывания, измеренное между впускными трубопроводами 16 и верхом штабелей заготовок, составляет 0, 4 сек с расположением, показанным на фиг. 2, тогда как оно составляет 1,8 сек для расположения на фиг. 1. Это уменьшение времени пребывания, вызванное тем, что газовая фаза направлена через канал к небольшому объему, образованному внутренними проходами штабелей, гарантирует постоянную микроструктуру пироуглерода, нанесенного на всей длине штабелей заготовок.

Кроме того, осуществляя обязательную циркуляцию между внутренней и внешней частью каждого штабеля, получают непрерывное обновление газовой фазы в промежутках между уложенными в штабели заготовками, снабженными распорками 34. Таким образом, эти промежутки могут иметь небольшую ширину, гораздо ниже 5 мм, например, между приблизительно 0,1 мм и 5 мм, позволяющую оптимизировать степень наполнения печи. Напротив, при расположении на фиг.1 предпочтительная циркуляция газовой фазы устанавливается в направлении, вертикальном к внутренней и внешней части штабелей заготовок. Чтобы обеспечить существование достаточной циркуляции в промежутках между уложенными штабелями заготовками, промежутки должны иметь достаточно большую ширину в ущерб степени наполнения печи. За отсутствием этого существует риск непроточности газовой фазы в промежутках между заготовками и, следовательно, риск повреждения микроструктуры пироуглерода, внесенного диффузией этой газовой фазы.

Кроме того, так как расход является постоянным, время пребывания может быть сильно сокращено в способе по изобретению при постоянном времени пребывания, расход может быть снижен в такой же пропорции. Таким образом, если значительное сокращение времени пребывания не является полезным для обеспечивания постоянства микроструктуры пироуглерода, внесенного в реакционную камеру, расход газовой фазы может быть уменьшен. Потребление предшественника углерода в этом случае снижается, габарит зоны предварительного нагрева может быть уменьшен, не оказывая влияния на качество предварительного нагрева, а следовательно, повышается полезный объем реакционной камеры и потребности откачки, чтобы поддерживать давление в реакционной камере при желаемой величине, снижаются.

Способ по изобретению может быть применен с кольцеобразными другими пористыми субстратами, кроме приведенных на фиг. 2, обычно с субстратами, имеющими форму кругового движения с проходом или центральным осевым отверстием.

Таким образом, в реакционной камере установки инфильтрации, показанной схематически на фиг. 3, пористые субстраты для уплотнения представляют собой волокнистые предформы с расходящимися патрубками для двигателей. Речь идет, например, о заготовках из углеродных волокон, предназначенных для уплотнения матрицей из пиролитического углерода.

Как это иллюстрирует фиг. 3, реакционная камера 41 имеет форму цилиндра с вертикальной осью и разграничена нагревательным элементом из графита 49, основание 41a из графита, закрывающее реакционную камеру в нижней части и крышку из графита 41b, закрывающую реакционную камеру в ее верхней части. Нагревательный элемент 49 образует якорь, связанный с индуктором (не представлен), окружающим реакционную камеру.

Газовую фазу, содержащую один или несколько предшественников углерода, вводят в реакционную камеру 41 через подводящие трубопроводы 46, заканчивающиеся на нижнем конце реакционной камеры, через основание 41a. Газовая фаза включает, например, пропан, смешанный с метаном, или природный газ. Остаточные газы удаляют в верхней части реакционной камеры при помощи отводных трубопроводов 47 через крышку 41b. Отводные трубопроводы связаны с откачивающим устройством (не представлено), позволяющим устанавливать желаемое давление внутри реакционной камеры.

Газовую фазу, проникающую в реакционную камеру 41, предварительно нагревают в зоне предварительного нагрева 48 пропусканием через перфорированные тарелки предварительного нагрева, разделенные промежутками одни от других, и основание 41a через распорки 51. Тарелки предварительного нагрева и распорки 51 выполнены, например, из графита. Пропусканием в зону предварительного нагрева 48, через тарелки 50, газовую фазу доводят до температуры, близкой к температуре, преобладающей в реакционной камере 41. Затем предварительно нагретая газовая фаза проходит через тарелку диффузора 52, имеющую отверстия 52a и установленную на основании 41a с помощью опоры.

Заготовки для уплотнения 42a, 42b, 42c, в примере в количестве трех, расположены таким образом, что их оси совмещены с вертикальной осью реакционной камеры 41 и они расходятся, открываясь вниз. Их форма усеченного конуса или форма "кокетки" позволяет размещать заготовки таким образом, чтобы они частично вкладывались одни в другие, образуя вертикальный штабель, вершины заготовок 42a, 42b расположены соответственно внутри заготовок 42b, 42c.

Предформы поддерживаются при помощи соответствующих горизонтальных тарелок, соответственно нижней тарелки 45a и двух кольцеобразных промежуточных тарелок 45b, 45c, поддерживаемых с промежутками одни от других с помощью распорок 54. Круглая верхняя тарелка находится на верхней заготовке 42a. Она имеет центральное отверстие 58, расположенное в линию с вертикальным проходом 51, образованным установкой по прямой линии центральных каналов заготовок.

Предварительно нагретую газовую фазу, выходящую из тарелки диффузора 52, направляют по каналу к объему 66, расположенному в реакционной камере 41 снаружи заготовок 42a, 42b, 42c. С этой целью предварительно нагретую газовую фазу отводят к калиброванным отверстиям, образованным в периферической зоне тарелки 45a, снаружи зоны, где находится нижний конец заготовки 42a, и также через калиброванные отверстия 45, образованные в периферических зонах тарелок 45b, 45c, снаружи зон, где находятся нижние концы заготовок 42b, 42c. Нижняя тарелка 45a может иметь кольцеобразную форму, чтобы иметь меньший вес; в этом случае кольцо 53 расположено между тарелкой диффузора 52 и нижней тарелкой 45a, чтобы препятствовать доступу к газовой фазе через проход 61 на выходе из зоны предварительного нагрева. В этом случае тарелка диффузора 52 просверливается только в периферической зоне.

Промежуточные опорные тарелки 45b, 45c имеют центральное отверстие 67, стенка которого может иметь форму усеченного конуса, соответствующую форме внешней поверхности заготовок, которые их окружают и размер которых определен так же, как высота распорок 54; поэтому тарелки 45b, 45c щадят внешние поверхности заготовок 42a, 42b промежутков предназначенной пониженной ширины, например, одна или несколько десятых мм. Промежуток подобной ширины обеспечивается при помощи распорок 64 между вершиной заготовки 42c и верхней тарелкой 56.

Можно использовать такие дополнительные элементы оснащения, как кольцеобразные прокладки 68, закрывающие пространства между внешними краями опорных тарелок 45a, 45b, 45c и внутренней стенкой нагревательного элемента 49 и верхней тарелкой 56 вокруг внешней поверхности заготовки 42c, чтобы разграничивать уменьшенный объем вокруг этой последней. Стенка в форме усеченного конуса 69 закреплена под верхней тарелкой 56.

Опорные тарелки, распорки и другие элементы оснащения, используемые в реакционной камере 41, выполнены, например, из графита.

С расположением, описанным выше, вытекание газовой фазы происходит начиная от внешнего в штабеле 60 к внутреннему проходу 61, откуда ее удаляют через отводные каналы 47. Интервалы между предформами 42a, 42b и промежуточными опорными тарелками 45b, 45c позволяют уравновешивать давления между внутренней и внешней частью штабеля 60 и обеспечивать непрерывную циркуляцию газовой фазы в этих интервалах, чтобы внешние поверхности заготовок 42a, 42b постоянно омывались обновляемой газовой фазой до их вершины. Интервал между вершиной заготовки 42c и верхней тарелкой 56 также позволяет выравнивать давление и обеспечивает удаление газовой фазы, поступающей в вершину объема 66.

Отвод газовой фазы, выходящей из зоны предварительного нагрева к внешнему объему 66 на заготовках, скорее, чем к внутреннему объему 61, предпочитают для оптимизирования времени пребывания. В самом деле, в противоположность выполнению по фиг. 2, внешний объем на заготовках меньше, чем внутренний объем, и более значительное снижение времени пребывания получают, направляя газовую фазу к меньшему из этих двух объемов. Калиброванные отверстия 45 позволяют контролировать вытекание потока, тогда как стенка 69 способствует уменьшению объема 66, обеспечивая достаточный промежуток вокруг заготовки 42c.

Таким образом, здесь снова имеют место преимущества, обусловленные значительным сокращением времени пребывания, особенно, что касается постоянства микроструктуры материала, расположенного внутри субстратов на всем продольном направлении реакционной камеры 41, и возможности, представленной для сокращения расхода поступающей газовой фазы.

Следует отметить, что число заготовок может отличаться от трех в зависимости от их размеров и от размера камеры инфильтрации, и необязательно, чтобы они частично были введены одни в другие, при этом интервал между соседними заготовками может быть закрытым за исключением промежутка, ширина которого уменьшена элементами оснащения, комплектующими в случае необходимости опорные тарелки.

Способ по изобретению можно применять необязательно с кольцеобразными субстратами. В этом случае достаточно размещать субстраты таким образом, чтобы разделять реакционную камеру на один или несколько объемов, внутри которых принимают газовую фазу, и на один или несколько объемов, из которых удаляют остаточную газовую фазу после прохождения между субстратами или диффузии через них. Субстраты расположены в форме одного или нескольких кольцеобразных или полых штабелей, имеющих внутренний проход, разграниченный субстратами.

Подобное расположение показано схематически на фиг.4. Субстраты 70 имеют форму перекладин в виде параллелепипеда, которые уложены штабелями в виде слоев, накладываемых один на другой таким образом, чтобы образовывать в каждом слое закрытый или почти закрытый многоугольник, например треугольник. В штабеле перекладины 70 разграничивают также проход или внутренний объем 80 и внешний объем 81. Распорки 71 расположены между перекладинами 70, накладываемыми одна на другую, чтобы легко поддерживать интервалы одних от других.

Субстраты 70 загружают в реакционную камеру вертикальными штабелями, например так, как показано на фиг. 2. Существенное отличие заключается в замене каждого кольцеобразного субстрата несколькими субстратами, расположенными с возможностью получения многоугольной формы.

В случае надобности разделение внутреннего объема реакционной камеры на два объема, из которых в один газовая фаза поступает, а из другого ее удаляют, может быть выполнено путем комбинации субстратов и элементов оснащения. Это может иметь место в том случае, когда субстраты различных форм и/или различных размеров загружают одновременно.

Хотя в предыдущих примерах было предусмотрено уплотнение предформ пиролитическим углеродом, само собой разумеется, что изобретение применимо к химической инфильтрации в паровой фазе других материалов, кроме углерода, в частности керамики, в частности для изготовления деталей из композиционного материала с керамической матрицей.

Кроме того, питание реакционной камеры в газовой фазе и удаление остаточных газов может быть осуществлено соответственно в верхней части и в нижней части реакционной камеры, т.е. с вытеканием газовой фазы в реакционной камере сверху вниз, не отказываясь от принципов изобретения.

Реферат

Изобретение относится к изготовлению композиционных материалов. Субстраты загружают внутрь реакционной камеры печи инфильтрации, размещая их кольцеобразным штабелем, который разграничивает внутренний проход с промежутками, оставленными между субстратами. Газовую фазу, поступающую в реакционную камеру, отводят через канал на выходе из зоны предварительного нагрева к одному из объемов, образованных внутренней и внешней частью штабеля или штабелей субстратов, предпочтительно к наиболее маленькому. Объем закрыт на его противоположном конце так, что циркуляция газовой фазы между подачей в реакционную камеру и удаления из реакционной камеры производится из внутренней части к внешней части штабеля или штабелей, или наоборот, газовая фаза проходит через промежутки между субстратами и просачивается внутрь последних. Изобретение направлено на устранение модификации микроструктуры пироуглерода при инфильтрации. 1 с. и 9 з.п. ф-лы, 4 ил.

Комментарии