Композиции на основе полиэтилена высокой плотности, способ их получения, литьевые формованные изделия из них и способ получения данных изделий - RU2464287C2

Код документа: RU2464287C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям на основе полиэтилена высокой плотности, способу их получения и полученным из них литьевым формованным изделиям и способу получения данных изделий.

Перекрестные ссылки на родственные заявки

Настоящая заявка имеет приоритет на основании предварительной заявки на патент США Сер. № 60/927176, поданной 2 мая 2007 и озаглавленной «Композиции на основе полиэтилена высокой плотности, способ их получения, полученные из них литьевые формованные изделия и способ получения данных изделий», положения которой введены в настоящий документ, будучи воспроизведенными ниже в полном объеме.

Предшествующий уровень техники

В общем, известно об использовании полимерных материалов для производства формованных изделий, таких как запирающие устройства. Для производства запирающих устройств, таких как пробки для бутылок, могут быть использованы различные методы. Например, данные запирающие устройства могут быть получены способами прессования или литья под давлением.

При осуществлении метода прессования две половинки пресс-формы образуют полость, имеющую форму желаемого формованного изделия. Пресс-форму нагревают. В нижнюю половинку пресс-формы из экструдера загружают соответствующее количество расплавленной формующей смеси. Две половинки пресс-формы соединяют под давлением. Формующая смесь, размягченная под действием тепла, сплавляется в сплошную массу, имеющую форму полости. Если формующая смесь представляет собой термореактивный материал, сплошная масса может затвердеть при последующем нагревании под давлением в пресс-форме. Если формующая смесь представляет собой термопластический материал, сплошная масса может отверждаться при охлаждении под давлением в пресс-форме.

В процессе литья под давлением смесь для формования подается в экструдер из бункера. В экструдере происходит транспортировка, плавление и воздействие давления на смесь для формования с получением расплавленного потока. Расплавленный поток выдавливается из экструдера через сопло в относительно холодную пресс-форму, поддерживаемую в закрытом состоянии под давлением при заполнении пресс-формы. Расплав охлаждается и затвердевает до полного окончания операции. Затем пресс-форма открывается, и формованное изделие извлекают.

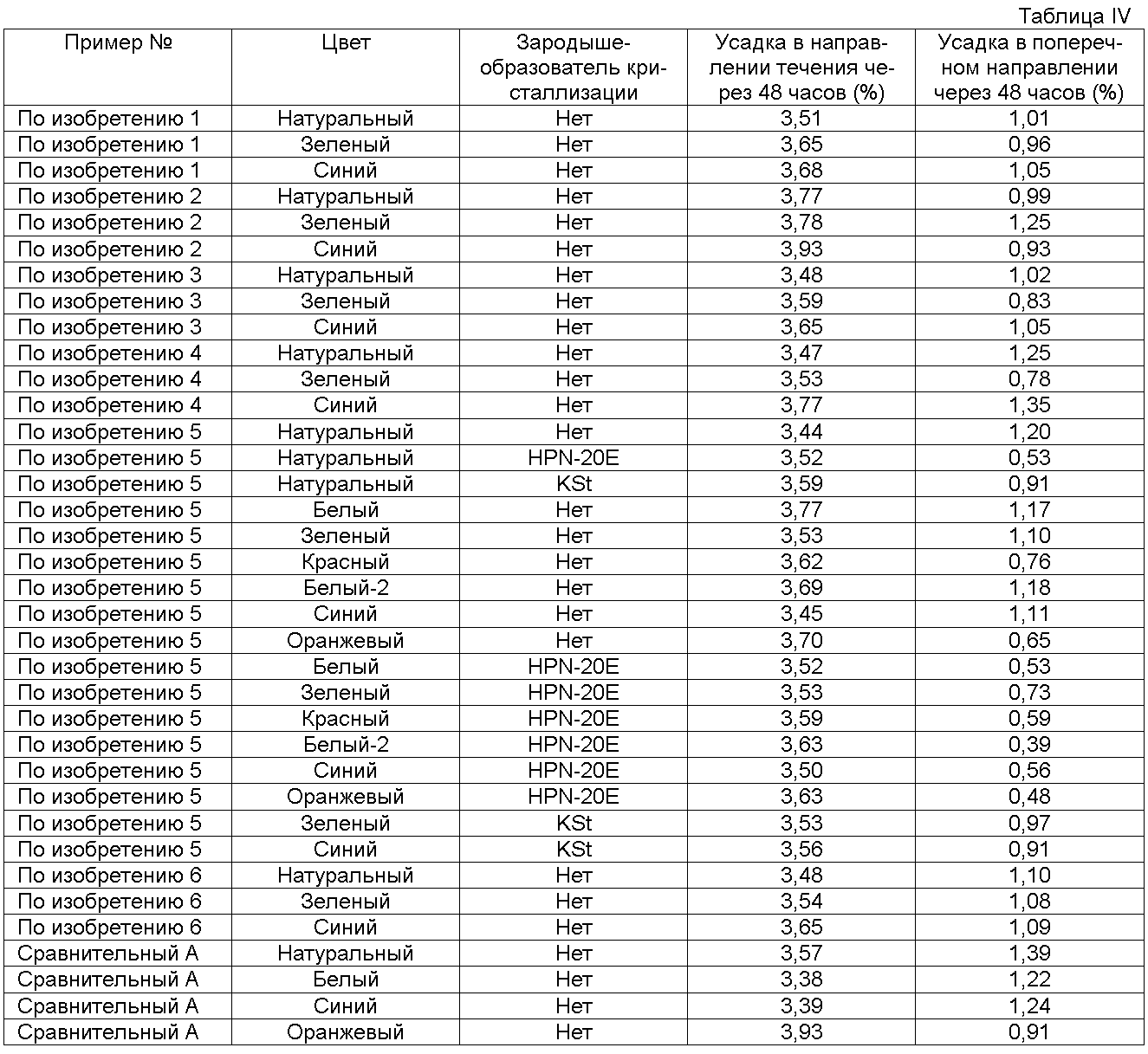

В общем, запорное устройство, например крышка бутылки для минеральной воды, должно быть достаточно прочным, чтобы выдерживать давление газированного напитка, и в то же время достаточно мягким, чтобы обеспечивать отличное уплотнение бутылки без необходимости использования внутренней прокладки. Кроме того, запорное устройство, например, крышка бутылки для минеральной воды, должно обычно обладать хорошим сопротивлением растрескиванию под действием напряжений окружающей среды, хорошей ударной прочностью, хорошим съемным моментом и хорошим моментом отрыва крепежной полоски. Использованы различные методы для получения данных запорных устройств, обладающих приемлемыми свойствами. Например, также хорошо известно об использовании пропиленового полимера для запорной крышки бутылки, обеспечивающего необходимую прочность, с внутренней прокладкой, которая может состоять из мягкого сополимера этилен/винилацетат (ЭВА), поливинилхлорида (ПВХ), бутилкаучука и т.п. Однако такая состоящая из двух частей конструкция является дорогой из-за необходимости использования внутренней прокладки. Кроме того, было бы легче и более удобно использовать состоящее из одной части запорное устройство без прокладки. Кроме того, потребители всегда ищут материалы с улучшенными показателями усадки. Все полимеры претерпевают усадку при переходе из состояния расплава в твердое состояние. Улучшенная усадка определяется как равным образом одинаковая и имеющая жесткий допуск, особенно когда использованы различные цвета. В настоящем изобретении полимерная композиция либо в натуральном, либо в окрашенном виде обеспечивает улучшенную стабильность, что определяется как нижнее стандартное отклонение усадки в направлении течения в процентах от средней усадки множества окрашенных (или натуральных) деталей. Это помогает потребителю избежать изготовления деталей, имеющих слишком низкую или слишком высокую усадку, что приводит к более низкому проценту брака. Кроме того, добавление зародышеобразователей кристаллизации, стеарата калия или Milliken HPN-20E снижает стандартное отклонение в еще большей степени и поэтому является предпочтительным.

В попытках исключить необходимость состоящей из двух частей конструкции, было предложено использовать различные смеси полимеров. Однако все еще сохраняется потребность в полимерных составах, из которых можно было бы формовать методом литья под давлением запорные устройства, имеющие приемлемые свойства, такие как отсутствие необходимости использования внутренних прокладок для улучшения уплотнения, приемлемый вкус и цвет, удовлетворительное сопротивление растрескиванию под действием напряжений и ударная прочность для предотвращения разрушения крышки.

Краткое изложение сущности изобретения

Настоящее изобретение представляет собой композицию на основе полиэтилена высокой плотности, способ ее получения, полученные из нее литьевые формованные изделия и способ получения данных изделий. Композиция на основе полиэтилена высокой плотности настоящего изобретения содержит первый компонент и второй компонент. Первым компонентом является высокомолекулярный сополимер этилен/альфа-олефин, имеющий плотность в интервале от 0,920 до 0,946 г/см3 и индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут. Вторым компонентом является низкомолекулярный этиленовый полимер, имеющий плотность в интервале от 0,965 до 0,980 г/см3 и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут. Композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1, плотность в интервале от 0,950 до 0,960 г/см3. Способ получения композиции на основе полиэтилена высокой плотности включает следующие стадии: (1) введение этилена и одного или нескольких альфа-олефиновых сомономеров в первый реактор; (2)(со)полимеризация этилена в присутствии одного или нескольких альфа-олефиновых сомономеров в первом реакторе с получением в результате этого первого компонента, где первый компонент представляет собой высокомолекулярный сополимер этилен-альфа-олефин, имеющий плотность в интервале от 0,920 до 0,946 г/см3, индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут; (3) введение первого компонента и дополнительного этилена во второй реактор; (4) полимеризация дополнительного этилена во втором реакторе с получением в результате этого второго компонента, где второй компонент представляет собой низкомолекулярный этиленовый полимер, имеющий плотность в интервале от 0,965 до 0,980 г/см3 и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут; и (5) получение в результате этого композиции на основе полиэтилена высокой плотности, где композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1, плотность в интервале от 0,950 до 0,960 г/см3. Формованные литьевые изделия согласно настоящему изобретению включают вышеописанную, обладающую элементами новизны композицию на основе полиэтилена высокой плотности, и данные изделия получены методом литья под давлением.

В одном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, содержащей высокомолекулярный сополимер полиэтилен/альфа-олефин, имеющий плотность в интервале от 0,920 до 0,946 г/см3 и индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут, и низкомолекулярный этиленовый полимер, имеющий плотность в интервале от 0,965 до 0,980 г/см3 и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут, где обладающая элементами новизны композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1 г/10 минут, плотность в интервале от 0,950 до 0,960 г/см3.

В альтернативном варианте осуществления настоящее изобретение дополнительно относится к способу получения композиции на основе полиэтилена высокой плотности, включающему стадии (1) введения этилена и одного или нескольких альфа-олефиновых сомономеров в первый реактор; (2)(со)полимеризации этилена в присутствии одного или нескольких альфа-олефиновых сомономеров в первом реакторе с получением в результате этого высокомолекулярного сополимера этилен/альфа-олефин, имеющего плотность в интервале от 0,920 до 0,946 г/см3 и индекс расплава (I21) в интервале от 1 до 15 г/10 минут; (3) введения высокомолекулярного сополимера этилен/альфа-олефин и дополнительного этилена во второй реактор; (4) полимеризации дополнительного этилена во втором реакторе с получением в результате этого низкомолекулярного этиленового полимера, имеющего плотность в интервале от 0,965 до 0,980 г/см3 и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут; и (5) получения в результате этого композиции на основе полиэтилена высокой плотности, где композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1, плотность в интервале от 0,950 до 0,960 г/см3.

В другом альтернативном варианте осуществления настоящее изобретение относится к литьевому формованному изделию, включающему композицию на основе полиэтилена высокой плотности, где композиция на основе полиэтилена высокой плотности содержит высокомолекулярный сополимер полиэтилен/альфа-олефин, имеющий плотность в интервале от 0,920 до 0,946 г/см3и индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут, и низкомолекулярный этиленовый полимер, имеющий плотность в интервале от 0,965 до 0,980 г/см3и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут, где обладающая элементами новизны композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1 г/10 минут, плотность в интервале от 0,950 до 0,960 г/см3.

В другом альтернативном варианте осуществления настоящее изобретение относится к способу получения изделия, включающему стадии (1) использования композиции на основе полиэтилена высокой плотности, содержащей высокомолекулярный сополимер этилен/альфа-олефин, имеющий плотность в интервале от 0,920 до 0,946 г/см3и индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут, и низкомолекулярный этиленовый полимер, имеющий плотность в интервале от 0,965 до 0,980 г/см3и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут; где композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1 г/10 минут, плотность в интервале от 0,950 до 0,960 г/см3; (2) литьевого формования композиции на основе полиэтилена высокой плотности и (3) получения в результате этого формованного изделия.

В альтернативном варианте осуществления настоящее изобретение относится к способу получения композиции на основе полиэтилена высокой плотности согласно любому из предшествующих вариантов осуществления изобретения, за исключением того, что второй реактор по существу свободен от каких-либо других альфа-олефиновых сополимеров.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 7 процентов для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 6 процентов для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 4,5 процента для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности дополнительно включает от 100 до 10000 частей на миллион по массе зародышеобразователя кристаллизации. Более предпочтительные интервалы включают от 200 до 5000 частей на миллион, даже более предпочтительно от 300 до 3000 частей на миллион, наиболее предпочтительно от 400 до 2000 частей на миллион.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности дополнительно включает от 100 до 10000 частей на миллион по массе стеарата калия или HPN-20E в качестве зародышеобразователя кристаллизации, причем обладающая элементами новизны композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 4 процента для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности дополнительно включает от 100 до 10000 частей на миллион по массе стеарата калия или HPN-20E в качестве зародышеобразователя кристаллизации, причем обладающая элементами новизны композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 3 процента для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности дополнительно включает от 100 до 10000 частей на миллион по массе стеарата калия или HPN-20E в качестве зародышеобразователя кристаллизации, причем обладающая элементами новизны композиция на основе полиэтилена высокой плотности имеет стандартное отклонение по усадке в направлении течения меньше чем 2 процента для различных цветов.

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет 1% секущий модуль в фунтах на кв. дюйм, равный или превышающий величину, рассчитанную по следующему уравнению: [(7492165*плотность (г/см3))-6975000]фунт/кв. дюйм/ (г/см3).

В альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер полиэтилен/альфа-олефин имеет плотность в интервале от 0,925 до 0,945 г/см3.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер полиэтилен/альфа-олефин имеет плотность в интервале от 0,928 до 0,944 г/см3.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер полиэтилен/альфа-олефин имеет индекс расплава (I21,6) в интервале от 2 до 12 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер полиэтилен/альфа-олефин имеет индекс расплава (I21,6) в интервале от 2,5 до 11 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что низкомолекулярный полимер имеет плотность в интервале от 0,965 до 0,975 г/см3.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что низкомолекулярный этиленовый полимер имеет индекс расплава (I2) в интервале от 40 до 1300 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что низкомолекулярный этиленовый полимер имеет индекс расплава (I2) в интервале от 50 до 1000 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2) в интервале от 1 до 2 г/10 минут, или в альтернативном случае, имеет индекс расплава (I2), по меньшей мере, 2 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер этилен/альфа-олефин имеет молекулярную массу в интервале значений от 150000 до 300000.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что низкомолекулярный этиленовый полимер имеет молекулярную массу в интервале величин от 12000 до 45000.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что высокомолекулярный сополимер полиэтилен/альфа-олефин имеет плотность в интервале от 0,928 до 0,944 г/см3 и индекс расплава (I21,6) в интервале от 2,5 до 11 г/10 минут, а низкомолекулярный этиленовый полимер имеет плотность в интервале от 0,965 до 0,975 г/см3 и индекс расплава (I2) в интервале значений от 50 до 1000 г/10 минут.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что оба компонента - и высокомолекулярный сополимер полиэтилен/альфа-олефин, и низкомолекулярный этиленовый полимер - по существу свободен от каких-либо длинноцепочечных разветвлений.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности по существу свободна от каких-либо длинноцепочечных разветвлений.

В другом альтернативном варианте осуществления настоящее изобретение относится к композиции на основе полиэтилена высокой плотности, способу ее получения, изделиям, полученным из нее, и способу получения данных изделий в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что композиция на основе полиэтилена высокой плотности имеет единственный температурный пик ATREF, где температурный пик ATREF имеет максимум температурного пика между примерно 90°С и примерно 105°С; и где расчетная очищенная фракция составляет меньше чем 15,5 процент.

В другом альтернативном варианте осуществления настоящее изобретение относится к изделию и способу получения данного изделия в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что изделие имеет сопротивление растрескиванию под действием окружающих напряжений, по меньшей мере, 10 часов, измеренное согласно стандарту ASTM D1693, условие В, 10% Igepal, или, по меньшей мере, 100 часов, измеренное согласно стандарту ASTM D1693, условие В, 100 % Igepal.

В другом альтернативном варианте осуществления настоящее изобретение относится к изделию и способу получения данного изделия в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что изделие представляет собой запорное устройство.

В другом альтернативном варианте осуществления настоящее изобретение относится к литьевому формованному изделию и способу получения данного изделия в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что изделие представляет собой крышку для бутылки.

В другом альтернативном варианте осуществления настоящее изобретение относится к литьевому формованному изделию и способу получения данного изделия в соответствии с любым из предшествующих вариантов осуществления изобретения, за исключением того, что изделие представляет собой крышку, включающую защитную полоску, которая расположена по оси от периферии основания и имеет внутреннюю резьбу для привинчивания крышки к контейнеру.

Краткое описание чертежей

В целях пояснения настоящего изобретения на чертежах представлена форма, которая является предпочтительной; следует иметь в виду, что изобретение не ограничивается показанными точными схемами компоновки и технических средств.

На фиг.1 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 1 по изобретению.

На фиг.2 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 2 по изобретению.

На фиг.3 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 3 по изобретению.

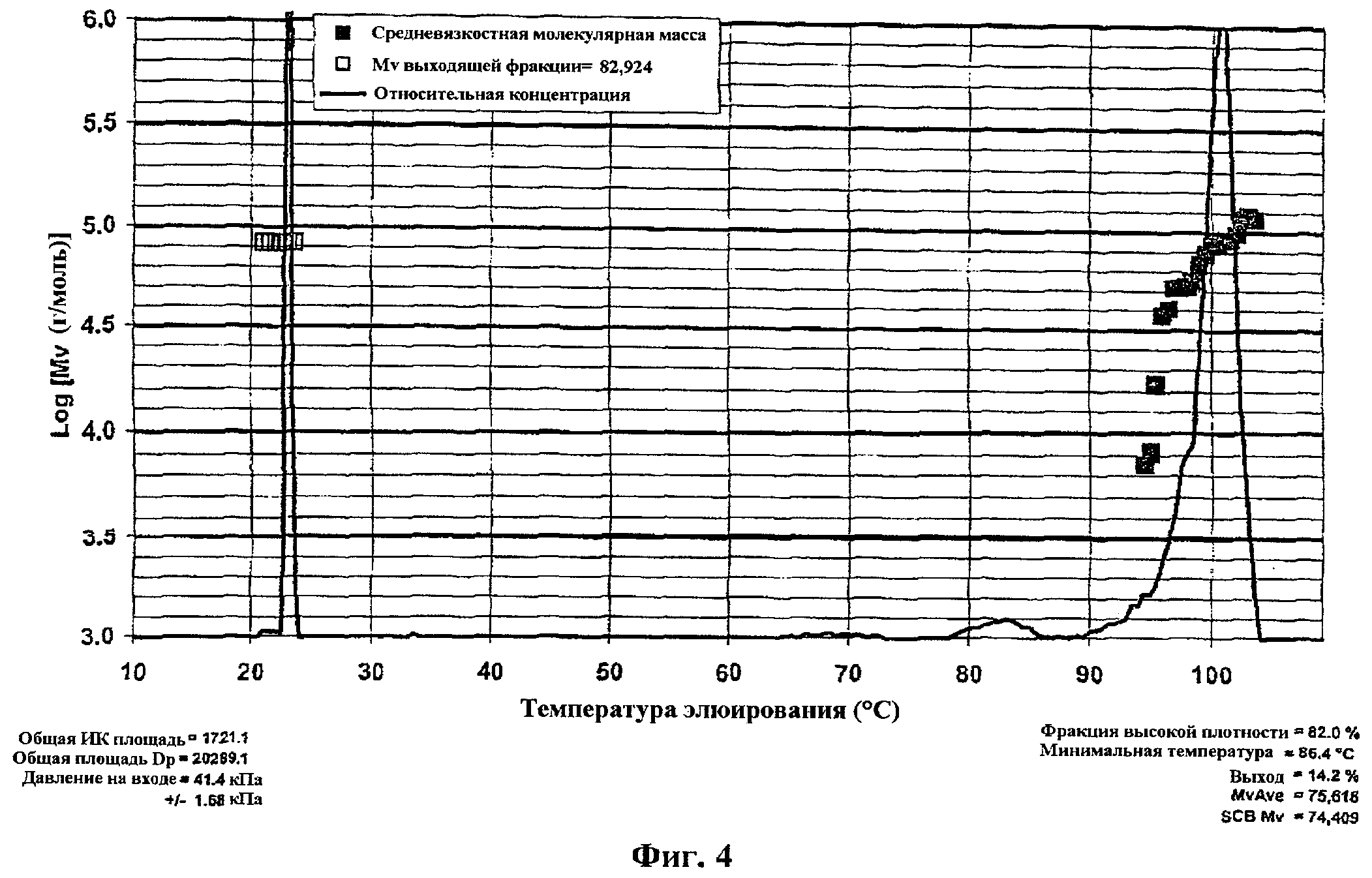

На фиг.4 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 4 по изобретению.

На фиг.5 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 5 по изобретению.

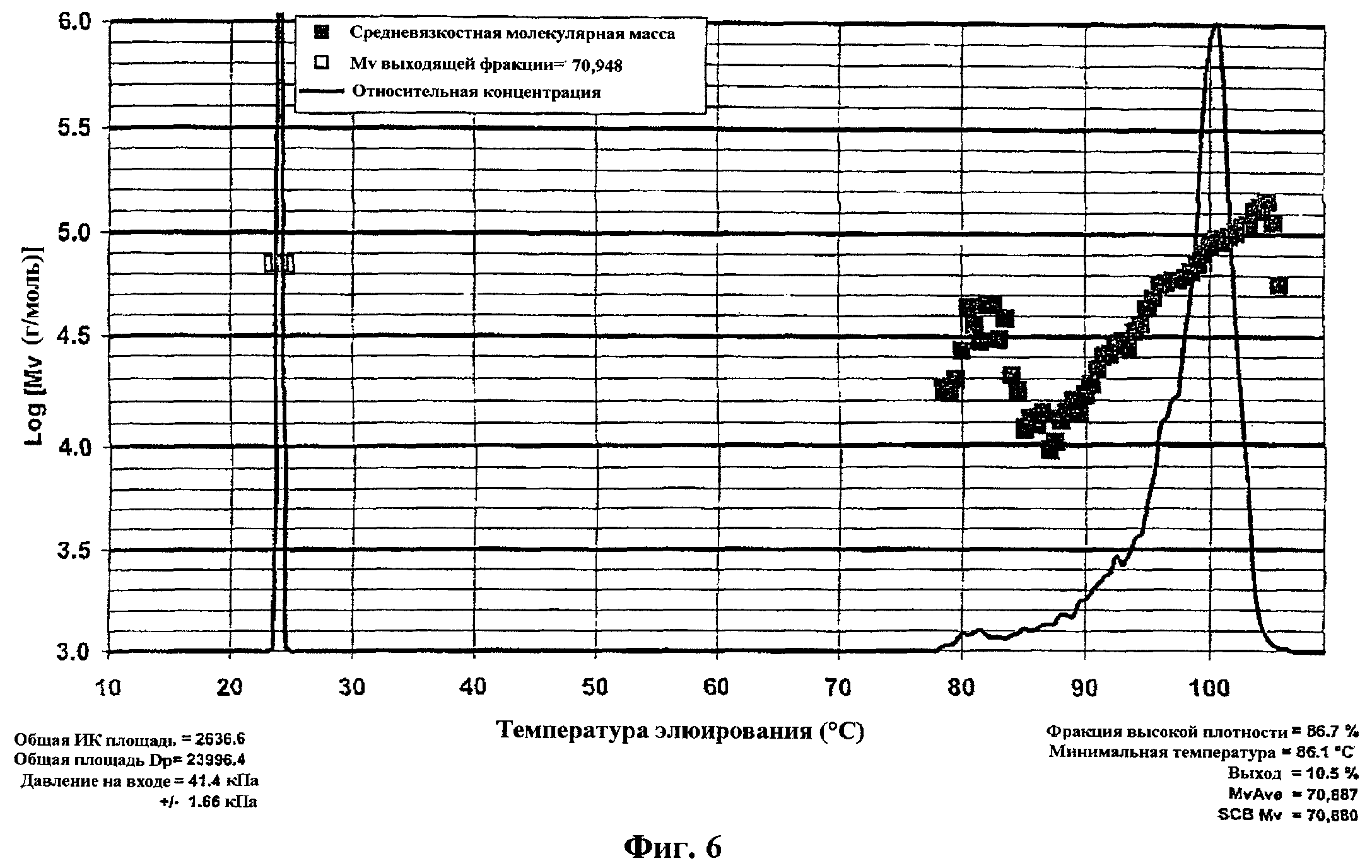

На фиг.6 представлен график для определения расчетной фракции с высокой плотностью по ATREF и очищенной фракции высокомолекулярного полиэтиленового компонента в примере 6 по изобретению.

На фиг.7 представлен график зависимости плотности в г/см3 и 1% секущего модуля в фунт/кв. дюйм, где композиция на основе полиэтилена высокой плотности согласно изобретению имеет 1% секущий модуль в фунт/кв. дюйм, равный или превышающий величину, найденную по следующему уравнению:

[(7492165*плотность(г/см3)-6975000]фунт/кв. дюйм(г/см3).

Подробное описание изобретения

Композиция на основе полиэтилена высокой плотности настоящего изобретения содержит первый компонент и второй компонент. Первый компонент предпочтительно представляет собой высокомолекулярный сополимер этилен/альфа-олефин, имеющий плотность в интервале значений от 0,920 до 0,946 г/см3 и индекс расплава (I21) от 1 до 15 г/10 минут. Второй компонент предпочтительно представляет собой низкомолекулярный этиленовый полимер, имеющий плотность в интервале значений от 0,965 до 0,980 г/см3 и индекс расплава (I2) в интервале от 30 до 1500 г/10 минут. Композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1 г/10 минут, плотность в интервале от 0,950 до 0,960 г/см3. Композиция на основе полиэтилена высокой плотности может дополнительно содержать дополнительные компоненты, добавки или промоторы. Композиция на основе полиэтилена высокой плотности представляет собой бимодальный полимер или, в альтернативном случае, полиэтилен высокой плотности представляет собой мультимодальный полимер.

Термин «бимодальный», использованный в настоящем документе, означает, что кривая молекулярно-массового распределения (ММР), полученная гельпроникающей хроматографией (ГПХ), показывает на наличие двух полимерных компонентов, например, имеет два пика, или, где один полимерный компонент может даже существовать как горб, плечо или хвост относительно ММР другого полимерного компонента; или в альтернативном варианте, например, где два компонента могут иметь только один единственный пик без горбов, плеч или хвостов.

Термин «мультимодальный», использованный в настоящем документе, означает, что кривая ММР, полученная гельпроникающей хроматографией (ГПХ), показывает на наличие более двух полимерных компонентов, например, имеет три или более пиков, или, где один полимерный компонент может даже существовать как горб, плечо или хвост относительно ММР других полимерных компонентов; или в альтернативном варианте, где три или более компонентов могут иметь только один единственный пик без горбов, плеч или хвостов.

Термин «полимер», использованный в настоящем документе, означает гомополимер, сополимер или тройной сополимер. Термин «полимер», использованный в настоящем документе, включает сополимеры, такие как, например, те, что получены сополимеризацией этилена с одним или несколькими С3-С20 альфа-олефином(ами).

Термин «сополимер», использованный в настоящем документе, относится к полимерам, полученным полимеризацией, по меньшей мере, двух различных типов мономеров. Таким образом, общий термин сополимер, обычно используется для обозначения полимеров, полученных из двух различных типов мономеров, и сополимеров, полученных более чем из двух различных типов мономеров.

Термин (со)полимеризация, использованный в настоящем документе, относится к полимеризации этилена в присутствии одного или нескольких альфа-олефиновых сомономеров.

Первым компонентом является полимер, например, полиолефин. Первым компонентом предпочтительно является полимер этилена, например, первым компонентом предпочтительно является высокомолекулярный сополимер этилен/альфа-олефин. Первый компонент по существу свободен от каких-либо длинноцепочечных разветвлений. «По существу свободен от каких-либо длинноцепочечных разветвлений», использованный в настоящем документе, относится к полимеру этилена, предпочтительно замещенному менее чем примерно 0,1 длинноцепочечным разветвлением на 1000 атомов углерода, и более предпочтительно менее чем примерно 0,01 длинноцепочечным разветвлением на 1000 атомов углерода. Присутствие длинноцепочечных разветвлений обычно определяют методами, известными в данной области, таким как гельпроникающая хроматография в сочетании с малоугловым лазерным светорассеивающим детектором (GPC-LALLS) и гельпроникающая хроматография в сочетании с дифференциальным вискозиметрическим детектором (GPC-DV). Первый компонент имеет плотность в интервале от 0,920 до 0,946 г/см3. Все отдельные величины и подинтервалы от 0,920 до 0,946 г/см3 включены в него и раскрыты в настоящем документе; например, первый компонент имеет плотность в интервале от 0,925 до 0,945 г/см3, или в альтернативном варианте, первый компонент имеет плотность в интервале от 0,928 до 0,944 г/см3. Первый компонент имеет индекс расплава (I21,6) в интервале от 1 до 15 г/10 минут. Все отдельные величины и подинтервалы от 1 до 15 г/10 минут включены в него и раскрыты в настоящем документе; например, первый компонент имеет индекс расплава (I21,6) в интервале от 2 до 12 г/10 минут, или в альтернативном варианте, первый компонент имеет индекс расплава (I21,6) в интервале от 2,5 до 11 г/10 минут. Первый компонент имеет молекулярную массу в интервале значений от 150000 до 300000. Все отдельные величины и подинтервалы от 150000 до 300000 включены в него и раскрыты в настоящем документе; например, первый компонент имеет молекулярную массу в интервале от 150000 до 270000, или в альтернативном варианте, первый компонент имеет молекулярную массу в интервале от 150000 до 240000. Первый компонент может включать любое количество одного или нескольких альфа-олефиновых сополимеров, например, первый компонент включает примерно меньше чем 10 процентов по массе одного или нескольких альфа-олефиновых сомономеров, в расчете на массу первого компонента. Все отдельные величины и подинтервалы меньше чем 10 процентов по массе включены в него и раскрыты в настоящем документе. Первый компонент может включать любое количество этилена; например, первый компонент включает, по меньшей мере, примерно 90 процентов по массе этилена, в расчете на массу первого компонента. Все отдельные величины и подинтервалы свыше примерно 90 процентов по массе включены в него и раскрыты в настоящем документе; например, первый компонент включает, по меньшей мере, 95 процентов по массе этилена, в расчете на массу первого компонента.

Альфа-олефиновые сомономеры обычно содержат не более 20 атомов углерода. Например, альфа-олефиновые сомономеры предпочтительно могут содержать от 3 до 10 атомов углерода, и более предпочтительно от 3 до 8 атомов углерода. Примеры альфа-олефиновых сомономеров включают, но не ограничивают объема притязаний, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метил-1-пентен. Альфа-олефиновые сомономеры предпочтительно выбраны из группы, включающей пропилен, 1-бутен, 1-гексен и 1-октен, и более предпочтительно - из группы, включающей 1-гексен и 1-октен.

Вторым компонентом является полимер, например, полиолефин. Вторым компонентом предпочтительно является полимер этилена, например, вторым компонентом предпочтительно является низкомолекулярный гомополимер этилена. Гомополимер этилена может содержать следовые количества загрязняющих сомономеров, например, альфа-олефиновых сомономеров. Термин «гомополимер этилена», использованный в настоящем документе, относится к полимеру этилена, содержащему, по меньшей мере, 99 процентов по массе звеньев этилена. Второй компонент предпочтительно по существу свободен от каких-либо длинноцепочечных разветвлений. «По существу свободен от каких-либо длинноцепочечных разветвлений», использованный в настоящем документе, относится к полимеру этилена, предпочтительно замещенному менее чем примерно 0,1 длинноцепочечным разветвлением на 1000 атомов углерода, и более предпочтительно менее чем примерно 0,01 длинноцепочечным разветвлением на 1000 атомов углерода. Присутствие длинноцепочечных разветвлений обычно определяют методами, известными в данной области, как упоминалось выше. Второй компонент имеет плотность в интервале значений от 0,965 до 0,980 г/см3. Все отдельные величины и поддианазоны от 0,965 до 0,980 г/см3 включены в него и раскрыты в настоящем документе; например, второй компонент имеет плотность в интервале значений от 0,965 до 0,975 г/см3. Второй компонент имеет индекс расплава (I2) в интервале значений от 30 до 1500 г/10 минут. Все отдельные величины и поддиапазоны от 30 до 1500 г/10 минут включены в него и раскрыты в настоящем документе; например, второй компонент имеет индекс расплава (I2) в интервале значений от 40 до 1300 г/10 минут, или в альтернативном варианте, второй компонент имеет индекс расплава (I2) в интервале значений от 50 до 1000 г/10 минут. Второй компонент имеет молекулярную массу в интервале значений от 12000 до 45000. Все отдельные величины и поддиапазоны от 12000 до 45000 включены в него и раскрыты в настоящем документе; например, второй компонент имеет молекулярную массу в интервале значений от 15000 до 45000; или в альтернативном варианте, второй компонент имеет молекулярную массу в интервале значений от 20000 до 45000. Второй компонент включает меньше чем 1,00 процент по массе одного или нескольких дополнительных альфа-олефиновых сополимеров в расчете на массу второго компонента. Все отдельные величины и поддиапазоны меньше чем от 1,00 процент по массе включены в него и раскрыты в настоящем документе; например, второй компонент может включать от примерно 0,0001 до примерно 1,00 процент по массе одного или нескольких дополнительных альфа-олефиновых сополимеров; второй компонент может содержать от примерно 0,001 до примерно 1,00 процент по массе одного или нескольких дополнительных альфа-олефиновых сополимеров; или в альтернативном варианте, второй компонент может не содержать никаких дополнительных альфа-олефиновых сополимеров. Второй компонент включает, по меньшей мере, примерно 99 процент по массе этилена, в расчете на массу второго компонента. Все отдельные величины и поддиапазоны от примерно 99 до примерно 100 процент по массе включены в него и раскрыты в настоящем документе; например, второй компонент включает от примерно 99,5 до примерно 100 процент по массе этилена, в расчете на массу второго компонента.

Композиция на основе полиэтилена высокой плотности имеет плотность в интервале значений от 0,950 до 0,960 г/см3. Все отдельные величины и поддиапазоны от 0,950 до 0,960 г/см3 включены в настоящий документ и раскрыты в настоящем документе. Композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 1 г/10 минут. Все отдельные величины и поддиапазоны, равные или превышающие 1 г/10 минут, включены в настоящий документ и раскрыты в настоящем документе; например, композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2) в интервале значений от 1 до 2 г/10 минут; или в альтернативном случае, композиция на основе полиэтилена высокой плотности имеет индекс расплава (I2), по меньшей мере, 2 г/10 минут. Композиция на основе полиэтилена высокой плотности по существу свободна от каких-либо длинноцепочечных разветвлений. Выражение «по существу свободна от каких-либо длинноцепочечных разветвлений», использованное в настоящем документе, относится к композиции на основе полиэтилена, предпочтительно замещенного менее чем примерно 0,1 длинноцепочечным разветвлением на 1000 атомов углерода, и более предпочтительно менее чем примерно 0,01 длинноцепочечным разветвлением на 1000 атомов углерода. Присутствие длинноцепочечных разветвлений обычно определяют методами, известными в данной области, как упоминалось выше. Композиция на основе полиэтилена высокой плотности имеет молекулярно-массовое распределение в интервале значений от 4 до 15. Все отдельные величины и поддиапазоны от 4 до 15 включены в настоящий документ и раскрыты в настоящем документе; например, композиция на основе полиэтилена высокой плотности имеет молекулярно-массовое распределение в интервале значений от 5 до 13; или в альтернативном случае, композиция на основе полиэтилена высокой плотности имеет молекулярно-массовое распределение в интервале значений от 5 до 11. Термин «молекулярно-массовое распределение» или «ММР», использованный в настоящем документе, относится к отношению среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), т.е. (Mw/Mn), рассмотренному более подробно ниже по тексту. Композиция на основе полиэтилена высокой плотности имеет сопротивление растрескиванию под действием окружающих напряжений, по меньшей мере, 10 часов, измеренное согласно стандарту ASTM D-1693, условие В, 10% Igepal, или предпочтительно, по меньшей мере 20 часов, измеренное согласно стандарту ASTM D-1693, условие В, 10% Igepal, или более предпочтительно, по меньшей мере, 40 часов, измеренное согласно стандарту ASTM D-1693, условие В, 10% Igepal. В альтернативном случае композиция на основе полиэтилена высокой плотности имеет сопротивление растрескиванию под действием окружающих напряжений, по меньшей мере 100 часов, измеренное согласно стандарту ASTM D-1693, условие В, 100% Igepal, или более предпочтительно, по меньшей мере, 125 часов, измеренное согласно стандарту ASTM D-1693, Условие В, 100% Igepal, или более предпочтительно, по меньшей мере, 150 часов, измеренное согласно стандарту ASTM D-1693, условие В, 100 % Igepal. Композиция на основе полиэтилена высокой плотности может содержать любые количества первого компонента, второго компонента или их комбинаций. Композиция полиэтилена высокой плотности содержит от примерно 40 до примерно 65 процентов по массе первого компонента, в расчете на общую массу первого и второго компонентов. Все отдельные величины и поддиапазоны от примерно 40 до примерно 65 процент по массе включены в настоящий документ и раскрыты в настоящем документе; например, композиция на основе полиэтилена высокой плотности содержит от примерно 42 до примерно 64 процентов по массе первого компонента, в расчете на общую массу первого и второго компонентов. Композиция на основе полиэтилена высокой плотности дополнительно содержит от примерно 35 до примерно 60 процентов по массе второго компонента, в расчете на общую массу первого и второго компонентов. Все отдельные величины и поддиапазоны от примерно 35 до примерно 60 процентов по массе включены в настоящий документ и раскрыты в настоящем документе; например, композиция на основе полиэтилена высокой плотности дополнительно содержит от примерно 36 до примерно 58 процентов по массе второго компонента, в расчете на общую массу первого и второго компонентов. Предпочтительно композиция на основе полиэтилена высокой плотности имеет единственный температурный пик ATREF, где температурный пик ATREF имеет максимум на температурном пике между примерно 90°С и примерно 105°С. Композиция на основе полиэтилена высокой плотности дополнительно имеет расчетную очищенную фракцию в интервале меньше чем 15,5 процентов.

Композиция на основе полиэтилена высокой плотности может также содержать дополнительные компоненты, такие как другие полимеры, активаторы и/или добавки. Данные активаторы и добавки включают, но не ограничивают объема притязаний, антистатики, усилители цвета, красители, мягчители, наполнители, пигменты, первичные антиоксиданты, вторичные антиоксиданты, технологические добавки, УФ стабилизаторы, зародышеобразователи кристаллизации и их комбинации. Композиция на основе полиэтилена высокой плотности включает примерно меньше чем 10 процентов по объединенной массе одной или нескольких добавок, в расчете на массу композиции на основе полиэтилена высокой плотности. Все отдельные величины и поддиапазоны от примерно меньше чем 10 процентов по массе включены в настоящий документ и раскрыты в настоящем документе; например, композиция на основе полиэтилена высокой плотности включает примерно меньше чем 5 процентов по объединенной массе одной или нескольких добавок, в расчете на массу композиции на основе полиэтилена высокой плотности; или в альтернативном случае, композиция на основе полиэтилена высокой плотности включает примерно меньше чем 1 процент по объединенной массе одной или нескольких добавок, в расчете на массу композиции на основе полиэтилена высокой плотности; или в другом альтернативном случае, композиция на основе полиэтилена высокой плотности может включать примерно меньше чем 0,5 процентов по объединенной массе одной или нескольких добавок, в расчете на массу композиции на основе полиэтилена высокой плотности. Зародышеобразователи кристаллизации включают, но не ограничивают объема притязаний, стеарат калия, HPN-20E, который является коммерческим продуктом от Milliken. Такие антиоксиданты, как Irgafos® 168 и Irganox® 1010 традиционно используются для защиты полимера от термического и/или окислительного разрушения. Irganox® 1010 представляет собой тетракис(метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат), который коммерчески доступен от Ciba Geigy Inc. Irgafos® 168 представляет собой трис(2,4-ди-трет-бутилфенил)фосфит, который коммерчески доступен от Ciba Geigy Inc.

Композиция на основе полиэтилена высокой плотности согласно изобретению может быть дополнительно смешана с другими полимерами. Данные другие полимеры обычно известны специалистам в данной области. Смеси, содержащие композицию на основе полиэтилена высокой плотности согласно изобретению, получают любым из известных методов. Например, выбранные полимеры смешивают в расплаве на одночервячном или двухчервячном экструдере или в смесителе, например, смесителе Бэнбери, смесителе Хааке, закрытом смесителе Барбендера.

В общем, смеси, содержащие композицию на основе полиэтилена высокой плотности согласно изобретению, включают, по меньшей мере, 40 процентов по массе композиции на основе полиэтилена высокого давления согласно изобретению, в расчете на общую массу смеси. Все отдельные величины и поддиапазоны в интервале, по меньшей мере, 40 процентов по массе включены в настоящий документ и раскрыты в настоящем документе; например, смесь включает, по меньшей мере, 50 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном случае, смесь включает, по меньшей мере, 60 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном случае, смесь включает, по меньшей мере, 70 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном варианте, смесь включает, по меньшей мере, 80 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном варианте, смесь включает, по меньшей мере, 90 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном варианте, смесь включает, по меньшей мере, 95 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси; или в альтернативном варианте, смесь включает, по меньшей мере, 99,99 процентов по массе композиции на основе полиэтилена высокой плотности согласно изобретению, в расчете на общую массу смеси.

Для получения композиции на основе полиэтилена высокой плотности согласно изобретению могут быть использованы различные реакции полимеризации и каталитические системы. Типичные каталитические системы на основе переходного металла, используемые для получения композиции на основе полиэтилена высокой плотности, представляют собой каталитические системы магний/титан, примером которых является каталитическая система, предложенная в патенте США 4302565; каталитическая система на основе ванадия, как та, что предложена в патенте США 4508842; патенте США 5332793; патенте США 5342907 и патенте США 5410003; и металлоценовые каталитические системы, как та, что предложены в патенте США 4937299; патенте США 5317036 и патенте США 5527752. Также могут быть использованы каталитические системы, предусматривающие использование оксидов молибдена на носителях диоксид кремния - оксид алюминия. Предпочтительными каталитическими системами для получения компонентов композиции на основе полиэтилена высокой плотности являются каталитические системы Циглера-Натта и металлоценовые каталитические системы.

В некоторых вариантах осуществления изобретения предпочтительные катализаторы, использованные в процессе получения композиций на основе полиэтилена высокой плотности, являются системы типа магний/титан. В частности, для газофазных реакций полимеризации катализатор получают из предшественника, включающего хлориды магния и титана в среде электронодонорного растворителя. Данный раствор часто либо наносят на пористый носитель катализатора, либо добавляют наполнитель, который при последующей распылительной сушке обеспечивает дополнительную механическую прочность связи с частицами. Твердые частицы в любом из методов с использованием носителей часто суспендируют в разбавителе с получением смеси высокой вязкости, которую затем используют как предшественник катализатора. Примеры типов катализаторов описаны в патенте США 6187866 и патенте США 5290745, полное содержание которых введено в настоящий документ посредством ссылки. Также могут быть использованы каталитические осажденные/кристаллизованные системы, как те, что предложены в патенте США 6511935 и патенте США 6248831, полное содержание которых введено в настоящий документ посредством ссылки. Данные катализаторы могут быть дополнительно модифицированы одним активатором предшественника. Данные последующие модификации рассмотрены в патентной публикации США № US2006/0287445 А1.

Предпочтительно предшественник катализатора имеет формулу MgdTi(OR)eXf(ED)g, где R представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая группа OR является одинаковой или отличной; Х независимо представляет собой атом хлора, брома или йода; ED представляет собой донор электронов; d равно величине от 0,5 до 56; e равно 0, 1 или 2; f равно величине от 2 до 116; и g равно величине > 2 и до 1,5*d + 3. Его получают из соединения титана, соединения магния и донора электронов.

Донором электронов является органическое основание Льюиса, представляющее собой жидкость при температурах в интервале от 0 до 200°С, в которой растворимы соединения магния и титана. Электродонорные соединения иногда также называют основаниями Льюиса. Донором электронов может быть сложный алкиловый эфир алифатической или ароматической карбоновой кислоты, алифатический кетон, алифатический амин, алифатический спирт, простой алкиловый или циклоалкиловый эфир или их смесь, каждый донор электронов содержит от 2 до 20 атомов углерода. Среди данных доноров электронов предпочтительными являются простые алкиловые и циклоалкиловые эфиры, содержащие от 2 до 20 атомов углерода; диалкил-, диарил- и алкиларилкетоны, содержащие от 3 до 20 атомов углерода; и сложные алкиловые, алкокси- и алкилалкоксиэфиры алкиловых или ариловых карбоновых кислот, содержащих от 2 до 20 атомов углерода. Наиболее предпочтительным донором электронов является тетрагидрофуран. Другими примерами подходящих доноров электронов являются метилформиат, этилацетат, бутилацетат, простой этиловый эфир, диоксан, ди-н-пропиловый простой эфир, дибутиловый простой эфир, этанол, 1-бутанол, этилформиат, метилацетат, этиланизат, этиленкарбонат, тетрагидропропан и этилпропионат.

Хотя первоначально может быть использован большой избыток донора электронов для получения продукта реакции соединения титана и донора электронов, конечный предшественник катализатора содержит приблизительно от 1 до приблизительно 20 молей донора электронов на моль соединения титана и предпочтительно приблизительно от 1 до приблизительно 10 молей донора электронов на моль соединения титана.

Поскольку катализатор будет действовать как матрица для роста полимера, очень важно, чтобы предшественник катализатора превратился в твердое вещество. Также важно, чтобы образовавшееся твердое вещество имело соответствующий размер частиц и форму для получения полимерных частиц с относительно узким распределением по размеру, низкими количествами мелких частиц и хорошими параметрами псевдоожижения. Хотя данным раствором основания Льюиса, соединений магния и титана может быть импрегнирован пористый носитель и высушен с образованием твердого катализатора, но предпочтительно, чтобы раствор был конвертирован в твердый катализатор распылительной сушкой. Каждый из данных методов позволяет получить «предшественник катализатора на носителе».

Каталитический продукт, полученный распылительной сушкой, затем предпочтительно помещают в суспензию минерального масла. Вязкость углеводородного суспензионного разбавителя является достаточно низкой, так что суспензию можно удобно перекачивать через установку предварительной активации и направлять окончательно в полимеризационный реактор. Затем катализатор подают с помощью питателя суспензии катализатора. Прогрессивный кавитационный насос, такой как насос Moyno, обычно используют в коммерческих реакционных системах, тогда как сдвоенный поршневой насос обычно используют в реакционной системе лабораторного масштаба, где расход катализатора составляет меньше чем или равен 10 см3/час (2,78×10-9 м3/с).

Сокатализатор, или активатор, также подается в реактор для осуществления полимеризации. Для достижения полной активности требуется полное активирование дополнительным сокатализатором. Полное активирование обычно происходит в полимеризационном реакторе, хотя также могут быть использованы методы, предложенные в европейском патенте 1200483.

Традиционно используемые сокатализаторы, которые являются восстановителями, состоят из соединений алюминия, но возможны также соединения лития, натрия и калия, щелочноземельных металлов, а также соединения других щелочноземельных металлов, отличных от алюминия. Соединения обычно представляют собой гидриды, металлоорганические соединения или галогениды. Бутиллитий и дибутилмагний являются примерами пригодных для использования соединений, отличных от соединений алюминия.

Активирующее соединение, которое обычно используется с любым предшественником катализатора на основе титана, может иметь формулу AlRaXbHc, где каждый из символов Х независимо обозначает атом хлора, брома или йода, или OR'; каждый символ R и R' независимо обозначает насыщенный алифатический углеводородный радикал, содержащий от 1 до 14 атомов углерода; b равно от 0 до 1,5; c равно 0 или 1; и a+b+c=3. Предпочтительные активаторы включают моно- и дихлориды алкилалюминия, где каждый алкильный радикал содержит от 1 до 6 атомов углерода, и триалкилалюминий. Примерами являются хлорид диэтилалюминия и три-н-гексилалюминий. Используют примерно от 0,10 до 10 молей, и предпочтительно от 0,15 до 2,5 молей активатора на моль донора электронов. Молярное отношение активатора к титану составляет величину в интервале от 1:1 до 10:1. Предпочтительно в интервале от 2:1 до 5:1.

Гидрокарбилалюминиевый сокатализатор может быть представлен формулой R3Al или R2AlX, где каждый радикал R независимо представляет собой алкил, циклоалкил, арил или атом водорода; по меньшей мере, один радикал R представляет собой гидрокарбил; и два или три радикала R могут быть соединены вместе с образованием гетероциклической структуры. Каждый радикал R, который представляет собой гидрокарбильный радикал, может содержать от 1 до 20 атомов углерода, и предпочтительно содержит от 1 до 10 атомов углерода. Х представляет собой атом галогена, предпочтительно атом хлора, брома или йода. Примерами гидрокарбилалюминиевых соединений являются следующие: триизобутилалюминий, три-н-гексилалюминий, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизобутилгексилалюминий, изобутилдигексилалюминия, триметилалюминий, триэтилалюминий, трипропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триоктилалюминий, тридецилалюминий, тридодецилалюминий, трибензилалюминий, трифенилалюминий, тринафтилалюминий, триоктилалюминий, дибутилалюминийхлорид, диэтилалюминийхлорид и этилалюминийсесквихлорид. Соединения сокатализатора также могут служить активаторами и модификаторами.

Активатор может быть добавлен к предшественнику либо перед, либо/или в ходе полимеризации. В одном случае предшественник полностью активируется перед полимеризацией. В другом случае предшественник частично активируется перед полимеризацией, и активирование завершается в реакторе. Если вместо активатора используется модификатор, модификаторы обычно растворяют в органическом растворителе, таком как изопентан, и когда используется носитель, им импрегнируют носитель с последующим импрегнированием носителя соединением или комплексом титана, после чего предшественник катализатора на носителе высушивают. В противном случае, раствор модификатора добавляют непосредственно в реактор. Модификаторы являются аналогичными по химической структуре и действуют по отношению к активаторам как сокатализаторы. Различные варианты можно найти, например, в патенте США 5106926, введенном в настоящий документ во всей полноте посредством ссылки. Сокатализатор предпочтительно добавляют отдельно в чистом виде или как раствор в инертном растворителе, таком как изопентан, в полимеризационный реактор одновременно с началом подачи потока этилена.

В тех вариантах осуществления изобретения, где предусматривают использование носителя, предшественник наносят на носитель на основе неорганического оксида, такого как диоксид кремния, фосфат алюминия, оксид алюминия, смеси диоксид кремния/оксид алюминия, диоксид кремния, модифицированный алюмоорганическим соединением, таким как триэтилалюминий, и диоксид кремния, модифицированный диэтилцинком. В некоторых вариантах осуществления изобретения диоксид кремния является предпочтительным носителем. Типичный носитель является твердым, измельченным, пористым материалом, по существу инертным в реакции полимеризации. Его используют в виде сухого порошка, имеющего средний размер частиц от 10 до 250 мкм, и предпочтительно от 30 до 100 мкм, удельную поверхность, по меньшей мере, 200 м2/г и предпочтительно, по меньшей мере, 250 м2/г; и размер пор, по меньшей мере, 100×10-10 м и предпочтительно, по меньшей мере, 200×10-10 м. Обычно используемое количество носителя таково, что оно обеспечивает от 0,1 до 1,0 миллимоля титана на грамм носителя и предпочтительно от 0,4 до 0,9 миллимоля титана на грамм носителя. Импрегнирование носителя на основе диоксида кремния вышеупомянутым предшественником катализатора может быть осуществлено смешением предшественника и геля диоксида кремния в среде электронодонорного растворителя или другого растворителя с последующим удалением растворителя при пониженном давлении. Если носитель не является желательным, предшественник катализатора может быть использован в жидком виде.

В другом варианте осуществления изобретения может быть использован металлоценовый катализатор, одноцентровый катализатор и катализаторы с затрудненной геометрией. Обычно соединения металлоценового катализатора включают соединения с одной или двумя плоскостями между органическим кольцом (структура одностороннего или двухстороннего сэндвича), имеющими одну или несколько π-соединенных лигандов, включающих структуры циклопентадиенильного типа или другие аналогичные функциональные структуры, такие как пентадиен, циклооктатетраендиил и имиды. Типичные соединения обычно описываются как содержащие один или несколько лигандов, способных образовывать π-связи с атомом переходного металла, обычно лигандов или фрагментов, образованных циклопентадиенилом, в комбинации с переходным металлом, выбранным из группы 3 - 8, предпочтительно 4, 5 или 6, или из ряда лантаноидов и актиноидов периодической таблицы элементов.

Примеры соединений катализатора металлоценового типа рассмотрены, например, в патентах США 4530914; 4871705; 4937299; 5017714; 5055438; 5096867; 5120867; 5124418; 5198401; 5210352; 5229478; 5264405; 5278264; 5278119; 5304614; 5324800; 5347025; 5350723; 5384299; 5391790; 5391789; 5399636; 5408017; 5491207; 5455366; 5534473; 5539124; 5554775; 5621126; 5684098; 5693730; 5698634; 5710297; 5712354; 5714427; 5714555; 5728641; 5728839; 5753577; 5767209; 5770753 и 5770664; Европейских публикациях: ЕР-А-0591756; ЕР-А-0520732; ЕР-А-0420436; ЕР-А-0485822; ЕР-А-0485823; ЕР-А-0743324; ЕР-А-0518092; и публикациях РСТ; WO91/04257; WO 92/00333; WO 93/08221; WO 93/08199; WO 04/01471; WO 96/20233: WO 97/15582; WO 97/19959; WO 97/46567; WO 98/01455; WO 98/ 06759 и WO 98/011144. Все данные ссылки введены в настоящий документ во всей полноте посредством ссылки.

Подходящие катализаторы для использования в настоящем изобретении предпочтительно включают катализаторы с затрудненной геометрией, как те, что предложены в патентах США №№ 5272236 и 5278272, которые оба введены в настоящий документ во всей полноте посредством ссылки.

Катализаторы полимеризации олефинов моноциклопентадиентил - переходный металл, предложенные в патенте США № 5026798, положения которого введены в настоящий документ посредством ссылки, также пригодны для использования в качестве катализаторов настоящего изобретения.

Вышеназванные катализаторы могут быть дополнительно описаны как включающие координационный комплекс металла, включающий металл групп 3-10 или ряда лантаноидов периодической таблицы элементов, и остаток с делокализованной π-связью, замещенный вызывающим затрудненность фрагментом. Данный комплекс имеет затрудненную геометрию вокруг атома металла. Катализатор дополнительно включает активирующий сокатализатор.

Для получения композиции на основе полиэтилена высокой плотности настоящего изобретения могут быть использованы любые традиционные реакции гомополимеризации или (со)полимеризации этилена. Данные традиционные реакции гомополимеризации или (со)полимеризации этилена включают, но не ограничивают объем притязаний, газофазную полимеризацию, суспензионную полимеризацию, жидкофазную полимеризацию и их комбинации при использовании традиционных реакторов, например, газофазных реакторов, петлевых реакторов, емкостных реакторов со встряхиванием и последовательных реакторов периодического типа, или расположенных последовательно и параллельно. Полимеризационная система настоящего изобретения представляет собой двойную последовательную полимеризационную систему или множественную последовательную полимеризационную систему. Примеры двойной последовательной полимеризационной системы включают, но не ограничивают объема притязаний, системы следующих типов; газофазная полимеризация/газофазная полимеризация; газофазная полимеризация/жидкофазная полимеризация; жидкофазная полимеризация/газофазная полимеризаиця; жидкофазная полимеризация/жидкофазная полимеризация; суспензионная полимеризация/суспензионная полимеризация; жидкофазная полимеризация/суспензионная полимеризация; суспензионная полимеризация/жидкофазная полимеризация; суспензионная полимеризация/газофазная полимеризация и газофазная полимеризация/суспензионная полимеризация. Множественные последовательные полимеризационные системы включают, по меньшей мере, три реакции полимеризации. Каталитическая система, рассмотренная выше, также может представлять собой традиционную каталитическую систему. Композицию на основе полиэтилена высокой плотности настоящего изобретения предпочтительно получают методом двухступенчатой газофазной полимеризации, например, газофазная полимеризация/газофазная полимеризация, однако, настоящее изобретение не ограничивается им, и может быть использована любая из вышеперечисленных комбинаций.

В производстве может быть использована двойная последовательная полимеризационная система, соединенная последовательно, как описано выше. Первый компонент, т.е. высокомолекулярный этиленовый полимер, может быть получен на первой стадии двойной последовательной полимеризационной системы, а второй компонент, т.е. низкомолекулярный этиленовый полимер, может быть получен на второй стадии двойной последовательной полимеризационной системы. В альтернативном варианте второй компонент, т.е. низкомолекулярный этиленовый полимер, может быть получен на первой стадии двойной последовательной полимеризационной системы, а первый компонент, т.е. высокомолекулярный этиленовый полимер, может быть получен на второй стадии двойной последовательной полимеризационной системы.

В целях сущности настоящего изобретения реактор, в котором условия обеспечивают образование первого компонента, известен как первый реактор. В альтернативном случае, реактор, в котором условия обеспечивают получение второго компонента, известен как второй реактор.

В производстве каталитическую систему, включающую сокатализатор, этилен, один или несколько альфа-олефиновых сомономеров, водород и необязательно инертные газы и/или жидкости, например, N2, изопентан и гексан, непрерывно подают в первый реактор, который последовательно соединен со вторым реактором; затем смесь первый компонент/активный катализатор непрерывно перемещают, например, отдельными загрузками из первого реактора во второй реактор. Этилен, водород, сокатализатор и необязательно инертные газы и/или жидкости, например, N2, изопентан, гексан, непрерывно подают во второй реактор, и конечный продукт, например, композицию на основе полиэтилена высокой плотности, непрерывно отводят, например, отдельными загрузками, из второго реактора. Предпочтительный режим заключается в отборе порций первого компонента из первого реактора и перенос их во второй реактор при использовании разницы давлений, создаваемой системой компрессии рециркуляционного газа. Композицию на основе полиэтилена высокой плотности затем переносят в очистительный бункер в условиях инертной атмосферы. Затем остаточные углеводороды удаляют и вводят влагу для удаления любых остаточных количеств алкилалюминия и любых остаточных количество катализаторов до того, как композиция на основе полиэтилена высокой плотности подвергнется воздействию кислорода. Затем композицию на основе полиэтилена высокой плотности согласно изобретению переносят в экструдер для гранулирования. Такие методы гранулирования обычно хорошо известны. Композиция на основе полиэтилена высокой плотности согласно изобретению может быть дополнительно профильтрована из расплава. После процесса плавления в экструдере расплавленная композиция проходит черед одно или несколько активных сит (расположенных последовательно более одного), где каждое активное сито имеет микронный размер удерживания от примерно 2 до примерно 400 (2 - 4×10-5 м) и предпочтительно от примерно 2 до примерно 300 (2 - 3×10-5)м) и наиболее предпочтительно от примерно 2 до примерно 70 (2 - 7×10-6 м), при массовой скорости от примерно 5 до примерно 100 фунт/час/дюйм2 (от 1,0 до примерно 20 кг/с/м2). Данное дополнительное фильтрование из расплава раскрыто в патенте США № 6485662, который введен в настоящий документ посредством ссылки в части, раскрывающей фильтрование из расплава.

В альтернативном варианте производства может быть использована многостадийная последовательная система полимеризации, соединенная последовательно и параллельно, как описано выше. В одном варианте осуществления настоящего изобретения каталитическая система, включающая сокатализатор, этилен, один или несколько альфа-олефиновых сомономеров, водород и необязательно инертные газы и/или жидкости, например, N2, изопентан и гексан, непрерывно подается в первый реактор, который соединен со вторым реактором, причем второй реактор соединен с третьим реактором последовательно; затем смесь первый компонент/активный катализатор непрерывно переносится, например, порциями из первого реактора во второй реактор, а затем в третий реактор. Этилен, водород, сокатализатор и необязательно инертные газы и/или жидкости, например, N2, изопентан, гексан, непрерывно подаются из второго реактора в третий, а конечный продукт, т.е. композиция на основе полиэтилена высокой плотности согласно изобретению, непрерывно отводится, например, порциями из третьего реактора. Предпочтительный режим работы состоит в отборе порций первого компонента из первого реактора и переносе их во второй реактор, а затем отборе порций из второго реактора и переносе их в третий реактор последовательно при использовании разницы давлений, создаваемой системой компрессии рециркуляционного газа. В альтернативном варианте первый реактор может питать оба второй и третий реакторы, соединенные параллельно, а продукт из первого реактора может перемещаться либо во второй, либо в третий реактор. Композиция на основе полиэтилена высокой плотности переносится затем в очистительный бункер в условиях инертной атмосферы. Затем остаточные углеводороды удаляют, и может быть введена влага для снижения любого остаточного количества алкилалюминия и любых остаточных количество катализаторов до того, как полимер, т.е. композиция на основе полиэтилена высокой плотности согласно изобретению, подвергнется воздействию кислорода. Затем композицию на основе полиэтилена высокой плотности согласно изобретению переносят в экструдер для гранулирования. Такие методы гранулирования обычно известны. Композиция на основе полиэтилена высокой плотности согласно изобретению может быть дополнительно профильтрована из расплава. После процесса плавления в экструдере расплавленная композиция проходит черед одно или несколько активных сит (расположенных последовательно более одного), где каждое активное сито имеет микронный размер удерживания от примерно 2 до примерно 400 (2 - 4×10-5 м) и предпочтительно от примерно 2 до примерно 300 (2 - 3×10-5 м) и наиболее предпочтительно от примерно 2 до примерно 70 (2 - 7×10-6 м), при массовой скорости от примерно 5 до примерно 100 фунт/час/дюйм2 (от 1,0 до примерно 20 кг/с/м2). Данное дополнительное фильтрование из расплава раскрыто в патенте США № 6485662, который введен в настоящий документ посредством ссылки в части, раскрывающей фильтрование из расплава.

В другом альтернативном варианте производства композиция на основе полиэтилена высокой плотности согласно изобретению может быть получена из полимеров, полученных в двух или нескольких независимых реакторах (в каждом из которых использован одинаковый или иной катализатор) с завершающим смешением после реакции.

Областью использования композиций на основе полиэтилена высокой плотности согласно изобретению может быть производство профилированных изделий. Данные изделия могут включать, но не ограничивать объем притязаний, запорные устройства, например, крышки для бутылок. Для производства изделий, таких как крышки для бутылок, могут быть использованы различные методы. Подходящие методы переработки включают, но не ограничивают объема притязаний, литье под давлением,

В процессах литья под давлением композицию на основе полиэтилена высокой плотности согласно изобретению загружают в экструдер из бункера. Экструдер транспортирует, нагревает, плавит и создает давление на композицию на основе полиэтилена высокой плотности согласно изобретению с образованием расплавленного потока. Расплавленный поток выдавливается из экструдера через форсунку в относительно холодную пресс-форму, закрытую под давлением, и заполняет ее. Расплав охлаждается и отвердевает до полного структурообразования. Пресс-форма затем раскрывается, и формованные изделия, например, крышки для бутылок, извлекаются. Крышка, полученная литьем под давлением, может включать ограничительное кольцо, которое проходит аксиально от периферии основания, и может дополнительно включать внутреннюю резьбу для привинчивания крышки к контейнеру.

Запорные устройства, например, крышки для бутылок, включающие композицию на основе полиэтилена высокой плотности согласно изобретению, проявляют улучшенное сопротивление растрескиванию под действием окружающих напряжений. Данные крышки для бутылок адаптированы к выдерживанию давления газированных напитков. Данные крышки для бутылок дополнительно облегчают закрывание и уплотнение бутылок, т.е. обеспечивают оптимальный крутящий момент машины для навинчивания крышки к бутылке, или раскрытие бутылок, т.е. оптимальный момент, обеспечиваемый человеком при отвинчивании крышки.

Примеры

Следует понимать, что настоящее изобретение может осуществляться в отсутствие любого компонента, который не раскрыт конкретно. Следующие примеры представлены для того, чтобы дополнительно пояснить изобретение, и их не следует рассматривать как ограничивающие объем притязаний изобретения.

Примеры 1-6 по изобретению

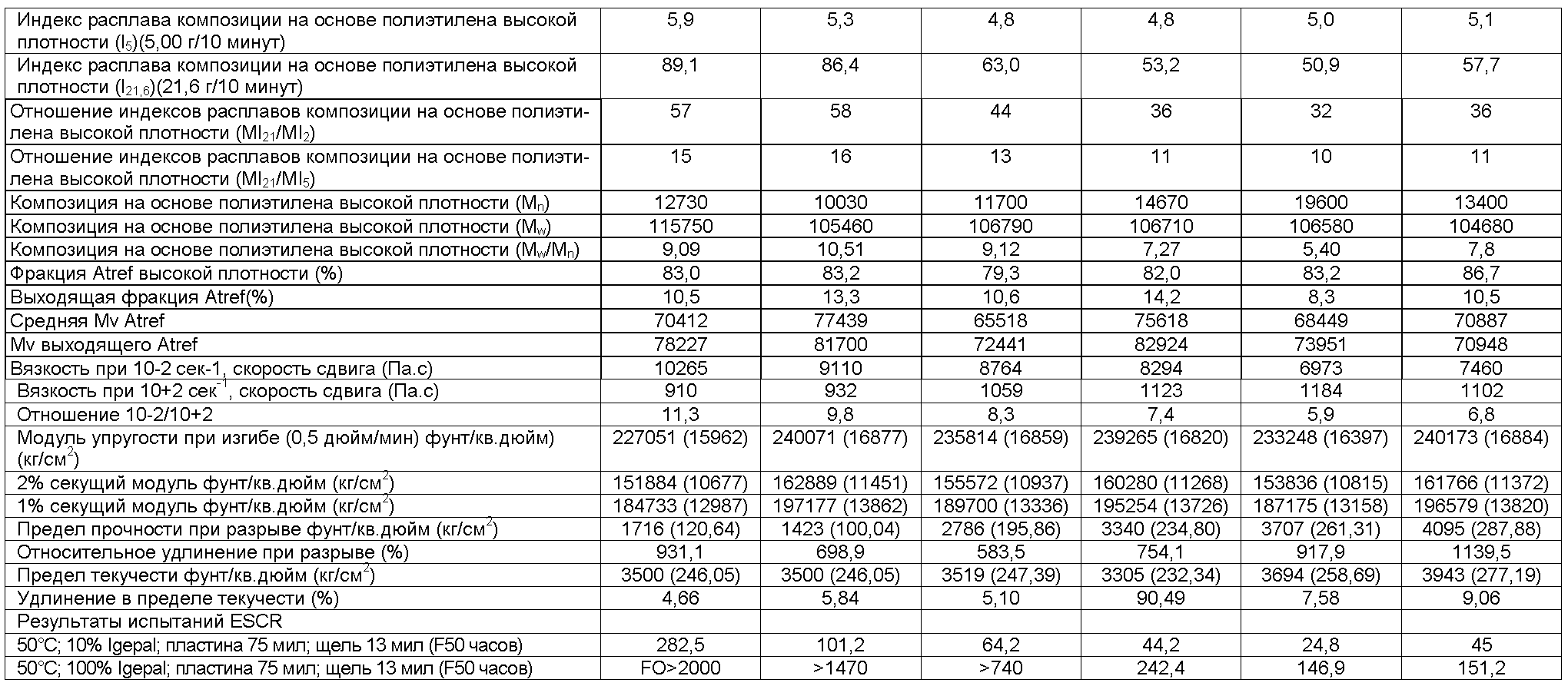

Примеры 1-6 по изобретению получали в соответствии со следующими методами: использовали двойную последовательную систему полимеризации, например, первый газофазный реактор и второй газофазный реактор, соединенные последовательно. Этилен, один или несколько альфа-олефиновых сомономеров, водород, катализатор, например, катализатор Циглера-Натта, суспендированный в минеральном масле, N2 и изопентан непрерывно подавали в первый реактор. После этого осуществляли непрерывную подачу сокатализатора, например, триэтилалюминия (TEAL) в первый реактор для активирования катализатора. Первую реакцию полимеризации этилена в присутствии 1-гексена осуществляли в первом реакторе в условиях, указанных в таблице 1, с получением в результате комплекса первый компонент - катализатор. Комплекс первый компонент - катализатор непрерывно направляли во второй реактор. Дополнительно этилен, водород, сокатализатор, например, TEAL, N2 и изопентан непрерывно направляли во второй реактор. Во второй реактор не загружали никакого дополнительного катализатора. Вторую реакцию полимеризации этилена осуществляли во втором реакторе в условиях, указанных ниже в таблице 1, с получением в результате комплекса первый компонент - катализатор - второй компонент. Комплекс первый компонент - катализатор - второй компонент непрерывно отводили из второго реактора порциями в камеру для хранения продукта, где его очищали с удалением остаточных углеводородов, а затем направляли в барабан, наполненный волокном. Барабан с волоконной набивкой непрерывно продували влажным азотом. Полимер, т.е. композицию на основе полиэтилена высокой плотности согласно изобретению, подвергали дальнейшей переработке в смесителе/грануляторе. Полимер, т.е. композицию на основе полиэтилена высокой плотности, плавили в смесителе, и в полимерной матрице, композиции на основе полиэтилена высокой плотности согласно изобретению, диспергировали добавки. Композицию на основе полиэтилена высокой плотности согласно изобретению экструдировали через фильеру, гранулировали и охлаждали. Образцы смолы примеров 1-6 согласно изобретению использовали для определения их свойств из гранул или формовали из них пластины для испытаний согласно стандарту ASTM D-4703-00, а затем определяли их свойства. Данные свойства представлены в таблицах I и II и на фиг. 1-6. Образцы смолы примеров 1-6 по изобретению также использовали для определения показателей усадки согласно стандарту ASTM D-955 с использованием пластин размером 60 мм × 60 мм × 2 мм, результаты испытаний представлены в таблице IV.

Сравнительный пример А

Сравнительный пример А представляет собой сополимер этилена высокой плотности, который является коммерчески доступным продуктом под торговой маркой B4020N1331 от INEOS Olefins & Polymers, USA. Образцы смолы сравнительного примера А использовали для определения их свойств из гранул, или их формовали в пластины для испытаний согласно стандарту ASTM D-4703-00, а затем определяли их свойства. Данные свойства показаны в таблицах III.

Методы испытаний

Если не указано иначе, величины, представленные в настоящем документе, определяли согласно следующим методам.

Плотность (г/см3) измеряли согласно стандарту ASTM-D 792-03, Метод В, в изопропаноле. Образцы для испытаний брали для измерения в течение 1 часа с момента формования после кондиционирования в ванне с изопропанолом при 23°С в течение 8 мин для достижения теплового равновесия перед измерением. Образцы для испытаний прессовали согласно стандарту ASTM D-4703-00, Приложение А, с начальным периодом нагрева 5 мин до температуры примерно 190°С и скоростью охлаждения 15°С/мин для методики С. Образец для испытаний охлаждали до 45°С в прессе при непрерывном охлаждении до состояния «холодный при прикосновении».

Индекс расплава (I2) определяли при 190°С под нагрузкой 2,16 кг согласно стандарту ASTM D-1238-03.

Индекс расплава (I5) определяли при 190°С под нагрузкой 5,0 кг согласно стандарту ASTM D-1238-03.

Индекс расплава (I10) определяли при 190°С под нагрузкой 10,0 кг согласно стандарту ASTM D-1238-03.

Индекс расплава (I21,6) определяли при 190°С под нагрузкой 21,6 кг согласно стандарту ASTM D-1238-03.

Усадку измеряли согласно стандарту ASTM D-955 с использованием пластинок размером 60 мм × 60 мм × 2 мм.

Среднемассовую молекулярную массу (Mw) и среднечисловую молекулярную массу (Mn) определяли согласно методам, известным в данной области, при использовании обычного метода ГПХ, как описано ниже по тексту.

Молекулярно-массовые распределения этиленовых полимеров определяли гельпроникающей хроматографией (ГПХ). Хроматографическая система состояла из высокотемпературного 150°С гельпроникающего хроматографа Waters (Millifird, MA), снабженного точными детекторами (Amherst, MA) 2-углового лазерного светорассеивающего детектора модели 2040. Светорассеивающий под углом 15° детектор использовали для расчетных целей. Сбор данных осуществляли при использовании программы Viscotek TriSEC, версия 3, и 4-х канального устройства организации и хранения данных Viscotek Data Manager DM400. Система была снабжена пристановочным устройством для испарения растворителя от Polymer Laboratories. Карусельный блок работал при 140°С, а колоночный блок работал при 150°С. Использованными колонками были четыре колонки Shodex HT 806M 300 мм, 13 мкм и одна Shodex HT803M 150 мм, 12 мкм. Использованным растворителем был 1,2,4-трихлорбензол. Образцы получали при концентрации 0,1 грамм полимера в 50 миллилитрах растворителя. Хроматографический растворитель и растворитель для приготовления образца содержал 200 мкг/г бутилсодержащего гидрокситолуола (BHT). Оба источника растворителя продували азотом. Образцы полиэтилена осторожно встряхивали при 160°С в течение 4-х часов. Использованный объем впрыска составил 200 микролитров, а скорость течения 0,67 миллилитров/мин. Калибрование набора колонок ГПХ осуществляли с помощью 21 полистирольного стандарта с узким молекулярно-массовым распределением, с молекулярными массами в интервале от 580 до 8400000 г/моль, которые были сгруппированы в 6 «коктейльных» смесей, по меньшей мере, с десятичным разделением между молекулярными массами. Стандарты закупали у Polymer Laboratories (Shropshire, UK). Полистирольные стандарты готовили при концентрации 0,025 грамм в 50 миллилитрах растворителя для молекулярных масс, равных или превышающих 1000000 г/моль, и при концентрации 0,05 грамм в 50 миллилитрах растворителя для молекулярных масс меньше 1000000 г/моль. Полистирольные стандарты растворяли при 80°С при осторожном перемешивании в течение 30 минут. Сначала проходили узкие стандартные смеси, в порядке снижения компонента с самой высокой молекулярной массой, чтобы минимизировать деструкцию. Молекулярные массы полистирольных стандартов в пике переводили в молекулярные массы полиэтилена при использовании следующего уравнения (как описано Williams and Ward, J. Polym. Let., 6, 621 (1968)):

Мполиэтилен = А × (Мполистирол)В,

где М представляет собой молекулярную массу, А имеет значение 0,41 и В равно 1,0. Системный подход для определения многодетекторных коррекций был реализован в соответствии с тем, как описано Balke, Mourey, et al. (Mourey and balke, Chromatography Polym. Chpt. 12, (1992) и Balke, Thitiratsakul, Lew, Cheung, Mourey, Chromatography Polym. Chpt 13, (1992), с оптимизацией log результатов от сдвоенного детектора для полистирола 1683 от Dow с широким пиком к результатам калибрования колонки с узким стандартом по калибровочной кривой узких стандартов с использованием программного обеспечения для внутреннего использования. Данные по молекулярным массам для коррекционного определения были получены в соответствии с публикацией Zimm (Zimm, B.H., J. Chem. Phys., 16< 1099 (1948) и Kratochvil (Kratochvil, P., Classical Light Scattering from Polymer Solutions, Elsevier, Oxford, NY (1987)). Суммарную впрыснутую концентрацию, использованную для определения молекулярной массы, получали по площади показателя преломления образца и калиброванию детектора показателя преломления по линейному гомополимеру полиэтилена с молекулярной массой 115000 г/моль, которую измеряли относительно NIST полиэтиленового гомополимерного стандарта 1475. Хроматографические концентрации принимали достаточно низкими, чтобы исключить влияние 2-го вириального коэффициента (концентрационных эффектов на молекулярную массу). Расчеты молекулярных масс осуществляли с использованием программного обеспечения для внутреннего использования. Расчет среднечисловой молекулярной массы, среднемассовой молекулярной массы и z-средней молекулярной массы проводили согласно следующим уравнениям, при условии, что сигнал рефрактометра прямо пропорционален массовой доле. Сигнал от рефрактометра, за вычетом базовой линии, может быть непосредственно замещен массовой долей в представленных ниже уравнениях. Следует обратить внимание, что молекулярная масса может быть взята с обычной калибровочной кривой или использована абсолютная молекулярная масса из отношения светорассеяния к показателю преломления. Улучшенная оценка Z-средней молекулярной массы, сигнал светорассеяния, за вычетом базовой линии, может быть заменен на среднемассовую молекулярную массу продукта и его массовую долю в уравнении (2), показанной ниже: