Композиция для формования, способ ее получения, способ формования и формованные изделия - RU2161167C2

Код документа: RU2161167C2

Чертежи

Описание

Настоящее изобретение относится к композиции для формования, содержащей гомополимер или сополимер этилена высокой плотности и сополимер этилена низкой плотности, к способу ее получения, к способу изготовления формованных изделий с применением такой композиции и к формованным изделиям, полученным этим способом.

Предшествующий уровень техники

Формование

полиэтилена и полиэтиленовых композиций в различные профилированные изделия, такие как пленки и бутылки, с применением таких способов формования, как литьевое формование, формование

раздувом и

экструзия, является известным. В промышленности по изготовлению упаковок существует тенденция использовать бутылки и другие емкости, имеющие блестящий внешний вид. Кроме блестящего

внешнего вида такая

емкость должна иметь определенные механические и химические свойства. Принимая во внимание желательную жесткость емкости, при формовании раздувом часто применяют полиэтилен

высокой плотности. Однако

такой полиэтилен высокой плотности (HDPE) имеет плохой блеск. Поэтому HDPE обычно соэкструдируют со свободно-радикально полимеризуемым полиэтиленом низкой плотности (LDPE) в

качестве наружного слоя,

обеспечивая тем самым емкость, обладающую как жесткостью, так и хорошим блеском. Такие соэкструдированные емкости или контейнеры, не считая необходимости применения более

сложного оборудования и более

сложного способа изготовления, обладают вследствие наличия низкой плотности внешнего LDPE слоя плохой стойкостью к царапанию. Предлагалось использовать специальные

вещества для улучшения

технологических свойств, которые улучшают блеск, например, фторкарбоновый эластомер или вещества кремнийорганического типа. Эти вещества, предназначенные для улучшения

технологических свойств,

являются, однако, относительно дорогостоящими и часто требуют при применении очень длительной подготовки технологического оборудования.

В опубликованной заявке на патент Японии 64-87226 (31 марта 1989) описан способ изготовления полых формованных изделий с использованием головки экструдера, часть которой (включая кончик) или вся внутренняя поверхность выполнена из фторсодержащего полимера и композиции, состоящей из полиэтилена высокой плотности в количестве от 30 до 90 мас.%, имеющего плотность, равную, по крайней мере, 0.946 г/см3, и индекс расплава от 0.01 до 3.0 г/10 мин, и полиэтилена низкой или средней плотности с неразветвленной цепью, имеющего плотность от 0.910 до 0.940 г/см3, индекс расплава от 0.1 до 10.0 г/10 мин, и полидисперсность (Mw/Mn), равную 6.0 или менее. В соответствии с примерами и сравнительными примерами этой публикации используют смесь, состоящую из 70 мас. % компонента высокой плотности, имеющего плотность 0.955 г/см3 и индекс расплава 0.3 г/10 мин, и 30 мас.% линейного полиэтилена низкой плотности, имеющего плотность 0.925 г/см3, индекс расплава 0.7 г/ 10 мин и полидисперсность, равную 5.0. Хороший поверхностный блеск получили с такой смесью, когда головка экструдера была покрыта фторсодержащей смолой.

В опубликованной заявке на патент Японии 03-115341 (16 мая 1991) описан контейнер, имеющий наружную поверхность, состоящую из LLDPE в количестве от 25 до 75 мас.% с индексом расплава от 1.0 до 3.0 г/ 10 мин и плотностью до 0.935 г/см3 и HDPE в количестве от 75 до 25 мас.% с индексом расплава от 0.1 до 1.5 г/10 мин и плотностью, равной, по крайней мере, 0.942 г/см3. В примере получения бутылки, имеющей по сравнению с бутылками, полученными только из HDPE, улучшенный блеск и повышенные коэффициенты статического и динамического трения, экструзионно-раздувному формованию подвергали композицию, состоящую из 25 мас.% LLDPE (линейного полиэтилена низкой плотности), имеющего индекс расплава 2.1 г/ 10 мин и плотность 0.935 г/см3, и 75 мас.% HDPE, имеющего индекс расплава 0.4 г/ 10 мин и плотность 0.958 г/см3.

В опубликованной заявке на патент Японии 05-310241 (22 ноября 1983) описаны полые формованные контейнеры из полиэтиленовой смолы, где, по крайней мере, для наружного поверхностного слоя формованного контейнера используют полиэтиленовую композицию с индексом расплава от 1.0 до 10 г/10 мин, содержащую от 95 до 20 мас.% гомополимера этилена или сополимера этилена/ α-олефина с индексом расплава от 0.1 до 3.0 г/10 мин, плотностью, равной 0.940 г/см3 или более и полидисперсностью от 5 до 20, и от 5 до 80 маc.% сополимера этилена/α-олефина с индексом расплава от 3.0 до 50 г/10 мин и плотностью 0.935 г/см3 или менее. Предпочтительные композиции имеют индекс расплава от 2.0 до 6.0 г/10 мин и содержат от 80 до 30 маc.% компонента высокой плотности, имеющего индекс расплава от 0.1 до 2.0 г/ 10 мин, плотность от 0.945 до 0.970 г/см3 и полидисперсность от 5.5 до 15, и от 20 до 70 маc.% компонента низкой плотности, имеющего индекс расплава от 3.0 до 30 г/10 мин и плотность от 0.900 до 0.930 г/см3. Примеры и сравнительные примеры показывают, что компонент низкой плотности, имеющий индекс расплава менее, чем 3.0, дает плохой блеск.

Настоящее изобретение относится к композициям, которые могут быть формованы в изделия, имеющие улучшенный блеск и ударную вязкость, при сохранении адекватных значений жесткости, по сравнению с композициями для формования на основе HDPE. Настоящее изобретение относится также к композициям, которые могут быть формованы в изделия с использованием, по существу, того же самого оборудования, которое использовали для формования композиций на основе HDPE, при этом нет необходимости в специальных покрытиях на головке экструдера и в необходимости использования более дорогостоящих веществ, улучшающих технологические свойства, таких как фторуглеродный эластомер или вещества кремнийорганического типа.

Сущность изобретения

Объектом настоящего

изобретения является композиция для формования, включающая:

(A) от 95 до 60% по массе, относительно массы (A) и (B), гомополимера или

сополимера этилена, имеющего плотность 0.955 г/см3 или выше, индекс расплава от 0.3 до 10 г/10 мин и полидисперсность от 1.8 до 10; и

(B) от 5 до 40% по массе, относительно массы

(A) и (B), линейного или по существу линейного

сополимера этилена, имеющего плотность от 0.85 до 0.93 г/см3, индекс расплава от 0.5 до 5 г/10 мин и полидисперсность от 1.8 до 5;

при этом композиция имеет плотность от 0.94 до

0.962 г/см3.

Еще одним объектом изобретения является способ получения композиции для формования путем смешивания:

(A)

от 95 до 60% по массе, относительно массы (A) и

(B), гомополимера или сополимера этилена, имеющего плотность 0.955 г/см3 или выше, индекс расплава от 0.3 до 10 г/10 мин и полидисперсность

от 1.8 до 10; и

(B) от 5 до 40% по массе,

относительно массы (A) и (B), линейного или по существу линейного сополимера этилена, имеющего плотность от 0.85 до 0.93 г/см3, индекс

расплава от 0.5 до 5 г/10 мин и полидисперсность от

1.8 до 5;

при этом композиция имеет плотность от 0.94 до 0.962 г/см3.

Объектом изобретения является также способ изготовления формованных изделий путем формования композиции настоящего изобретения, а также формованное изделие, полученное способом изготовления формованных изделий.

Подробное

описание изобретения

Все ссылки, приведенные

здесь, относятся к элементам или металлам, принадлежащим к определенной группе, относящейся к Периодической системе элементов, опубликованной и

охраняемой авторским правом CRC Пресс, Инк., 1989. Кроме

того, любая ссылка на группу или группы будет относиться к группе или группам, которые отражены в этой Периодической системе элементов, в

которой для нумерации групп применяют систему IUPAC.

Термин "полимер", как используется здесь, относится к полимерным соединениям, полученным посредством полимеризации одного или нескольких мономеров. Общий термин "полимер" охватывает, таким образом, термин "гомополимер", обычно используемый для ссылки на полимеры, полученные только из одного мономера, и термин "сополимер", который будет определен в дальнейшем.

Термин "сополимер", который используется здесь, относится к полимерам, полученным посредством полимеризации, по крайней мере, двух различных мономеров. Общий термин "сополимер" охватывает, таким образом, сополимеры, обычно используемые для ссылки на полимеры, полученные из более, чем двух различных мономеров.

Когда в настоящем изобретении описывают полимер или сополимер как включающий или содержащий определенные мономеры, это означает, что такие полимеры или сополимеры включают или содержат полимеризованные звенья, полученные из такого мономера. Например, если мономером является этилен CH2 = CH2, производным этого звена, которое включено в полимер, является -CH2-CH2-.

Когда в настоящей заявке указаны значения индекса расплава без представления условий измерения, это означает, что индекс расплава определен в соответствии с ASTM D-1238 (Американским стандартным методом испытаний). Условие 190oC/2.16 кг (известное ранее как "Условие (Е)" и также известное как I2). Индекс расплава обратно пропорционален молекулярной массе полимера. Таким образом, чем выше молекулярная масса, тем ниже индекс расплава, хотя это соотношение не является линейным.

Термин "по существу линейный" полимер или сополимер этилена, как используется здесь, означает, что, кроме короткоцепных ответвлений, свойственных включению в сополимеры гомогенного сомономера, полимерную основу замещают длинноцепными ответвлениями в среднем в количестве от 0.01 до 3/1000 углеродов, более предпочтительно в количестве от 0.01 длинноцепного ответвления/1000 углеродов до 1 длинноцепного ответвления/1000 углеродов, и главным образом, от 0.05 длинноцепного ответвления/1000 углеродов до 1 длинноцепного ответвления/1000 углеродов.

Длинноцепное ответвление определяют здесь как длину цепи, состоящей из количества атомов углерода, которое, по крайней мере, на 1 атом углерода меньше, чем количество атомов углерода в сомономере, тогда как короткоцепное ответвление определяют здесь как длину цепи, состоящей из того же количества атомов углерода, которое находится в остатке сомономера, после того, как он включен в полимерную молекулярную основу. Так, например, по существу линейный сополимер этилена/1-октена имеет основы с длинноцепными ответвлениями, содержащими, по крайней мере, 7 атомов углерода, но он также имеет короткоцепные ответвления, содержащие только 6 атомов углерода.

Длинноцепное ответвление можно отличить от короткоцепного ответвления с помощью спектроскопии методом13C ядерного магнитного резонанса и, в ограниченной степени, например, для гомополимеров этилена, оно может быть количественно определено с использованием метода Рандалля (Rev. Macromol. Chem. Phys., C29 (2-3), p. 285-297). Однако на практике спектроскопией методом13C ядерного магнитного резонанса нельзя определить длину длинноцепного ответвления при присутствии более шести атомов углерода, и с помощью этой аналитической методики нельзя определить различия между ответвлением с 7 атомами углерода и ответвлением с 70 атомами углерода. Длинноцепное ответвление может иметь приблизительно ту же самую длину, которую имеет полимерная основа.

На практике с помощью спектроскопии методом13C ядерного магнитного резонанса невозможно определить длину длинноцепного ответвления при наличии более шести атомов углерода. Однако для определения наличия длинноцепных ответвлений в полимерах этилена, включая сополимеры этилена /1-октена, существуют другие известные пригодные методы. Двумя такими методами являются хроматография на проницаемом геле, связанная с применением детектора рассеяния лазерного света под небольшим углом (GPC - LALLS), и хроматография на проницаемом геле, связанная с применением дифференциального детектора вязкости (GPC - DV). Применение этих методов для обнаружения длинноцепного ответвления и основные теории изложены в литературе. Смотри: Zimm, G.H. и Stockmayer, W. H. , J.Chem.Phys., vol. 17, p. 1301 (1949) и Rudin, A., Modern Methods of Polymer Characterization, John Wiley and Sons, New York (1991), p.p. 103-112.

A. Willem de Groot (А. Вильям де Грут) и P. Steve Chum (П. Стив Чам), оба из Дау Кемикал Компани, 4 октября 1994 г, на конференции Общества Аналитической химии и спектроскопии, проведенной в Сант-Луисе, Миссури, США, представили данные, показывающие, что методика, связанная с применением (GPC-DV), пригодна для количественного определения наличия в, по существу, линейных сополимерах этилена длинноцепных ответвлений. В частности, De Groot (де Грут) и Chum (Чам) обнаружили, что уровень длинноцепных ответвлений в пробах, по существу, линейного гомополимера этилена, измеренный с использованием уравнения Цимма-Стокмайера, хорошо коррелируется с уровнем длинноцепных ответвлений, измеренных с использованием13C ЯМР.

Кроме того, De Groot (де Грут) и Chum (Чам) обнаружили, что присутствие октена не изменяет гидродинамический объем полиэтиленовых проб в растворе и по существу можно определить возрастание молекулярной массы, свойственное короткоцепным ответвлениям октена, зная молярное процентное содержание октена в пробе. Путем вычитания возрастания молекулярной массы, свойственного короткоцепным ответвлениям 1-октена, De Groot (де Грут) и Chum (Чам) показали, что метод GPC-DV может быть использован для количественного определения в, по существу, линейных сополимерах этилена/1-октена уровня длинноцепных ответвлений.

De Groot (де Грут) и Chum (Чам) показали также, что графическая зависимость Log (I2, индекса расплава) как функции Log (GPC, среднечисленной молекулярной массы), которую определили с помощью GPC-DV, иллюстрирует, что виды длинноцепного разветвления (но не степень разветвления) по существу линейных полимеров этилена сравнимы с таковыми сильно разветвленного полиэтилена низкой плотности (высокого давления) (LDPE) и, несомненно, отличаются от полимеров этилена, полученных с использованием катализаторов типа катализаторов Циглера, таких как комплексные соединения гафния и ванадия.

Для сополимеров этилена/ α- олефина длинноцепное ответвление длиннее, чем короткоцепное ответвление, что приводит к включению в полимерную основу α- олефина(ов). Эмпирическое воздействие наличия длинноцепного ответвления в, по существу, линейных сополимерах этилена/ α- олефина, используемых в изобретении, ясно показано в виде улучшенных реологических свойств, которые определены количественно, и выражены здесь с точки зрения результатов газовой экструзионной реометрии (GER) и/или с точки зрения возрастания отношения текучестей расплава (I10/I2 ).

В противоположность термину "по существу линейный", термин "линейный" означает, что полимер не имеет измеряемых или очевидных длинноцепных ответвлений, т. е. полимер замещен в среднем менее, чем 0.01 длинноцепных ответвлений/1000 углеродов.

По существу линейные сополимеры или гомополимеры этилена,

которые используются здесь, характеризуются, кроме того, как

имеющие:

(а) отношение текучестей расплава, I10/I2 ≥ 5.63;

(b) молекулярно-массовое

распределение или полидисперсность, Mw/Mn, которое определяют с

помощью хроматографии на проницаемом геле и вычисляют в соответствии с уравнением: (Mw/Mn)≥(I10/I2)-4.63;

(с) предельное напряжение сдвига в начале сильного

разрушения экструзионного потока, которое определяют с помощью газовой экструзионной реометрии, составляет более чем 4•106

дин/см2, или

реологические свойства

при экструзии под газом таковы, что предельная скорость сдвига в начале поверхностного разрушения экструзионного потока по существу линейного

полимера этилена, по крайней мере, на 50% выше, чем

предельная скорость сдвига в начале поверхностного разрушения экструзионного потока линейного полимера этилена, где по существу линейный полимер

этилена и линейный полимер этилена включают одинаковый

сомономер или сомономеры, при этом линейный полимер этилена имеет I2 Mw/Mn и плотность в пределах 10% относительно таковых по существу

линейного полимера этилена, и где соответственные

предельные скорости сдвига по существу линейного полимера этилена и линейного полимера этилена измеряют при одинаковой температуре расплава с

использованием газового экструзионного расходомера, и

(d) один пик плавления на кривой, в соответствии с дифференциальной сканирующей калориметрией (DSC), находится между -30oC и

150oC.

Определение предельной

скорости сдвига и предельного напряжения сдвига при разрушении экструзионного потока, а также других реологических свойств, например,

"реологического показателя переработки" (P1), осуществляют с

использованием газового экструзионного расходомера (GER). Газовый экструзионный расходомер описан М. Shida, R.N. Shroff и L.V. Cancio в

источнике Polymer Engineering Science, vol. 17, N 11, p. 770

(1977) и в Rheometers for Molten Plastics John Dealy, опубликованном Ван Ностранд Рейнхольд Ко. (1982) на стр. 97 - 99. Показатель

переработки измеряют при температуре 190oC под давлением

азота 25000 psig (фунтов/дюйм2) (175.78 кг/см2), с применением экструзионной головки с углом входа 180o, диаметром 0.0296 дюйма (0.0117 см), отношением L/D 20:1.

Показатель переработки вычисляют в миллипуазах, исходя из следующего уравнения:

PI=2.15 • 106 дин/см2 (1000х скорость сдвига),

где 2.15 • 106 дин/см2 представляет напряжение сдвига при 2500 фунтов/дюйм2 (175.78 кг/см2), а скорость

сдвига является скоростью сдвига, представленной посредством

следующего уравнения: 32Q'/(60 сек/мин) (0.745) (диаметр • 2.54 см/дюйм)3, где Q' является скоростью экструзии (г/мин),

0.745 - плотность расплава полиэтилена (г/см3), и

диаметр представляет диаметр отверстия капилляра (дюймы).

PI представляет кажущуюся вязкость материала, измеренную при кажущемся напряжении сдвига, равном 2.15 • 106 дин/см2.

Для по существу линейных полимеров этилена, описанных здесь, значение PI равно 70% или менее 70% от PI сравнительного линейного полимера олефина, имеющего I2 и Mw/Mn в пределах 10% относительно таковых по существу линейных полимеров этилена.

Реологическое поведение по

существу линейных полимеров этилена может быть также

охарактеризовано с помощью индекса реологии по Day (DRI), который выражает "стандартизованное время релаксации полимера в результате длинноцепного

разветвления" (Смотри S. Lai and G.W. Knight.

"ANTEC' 93 Proceedings, INSITEТМ Technology Polyolefines (ITP) - New Rules in the Structure/Rheology Relationship of Ethelene/ α- Olefin

Copolymers", New Orleans, Louisiana, USA,

May 1993). Значения DRI находятся в диапазоне от 0 для полимеров, которые не имеют измеримого длинноцепного разветвления (например, продукты TafmerТМ, фирмы Митсуи Петрокэмикал Индастриз,

и продукты ExactТМ, фирмы Эксон Кэмикал Компани) до 15 и не зависят от индекса расплава. В общем для полимеров этилена давления от низкого до

среднего (в особенности при пониженных

плотностях) DRI обеспечивает усовершенствованную связь с эластичностью расплава и высокой текучестью при сдвиге. Для по существу линейных полимеров этилена,

пригодных в этом изобретении, DRI

предпочтительно равен, по крайней мере, 0.1, главным образом, по крайней мере, 0.5 и наиболее предпочтительно, по крайней мере, 0.8. DRI можно вычислить из

уравнения:

DRI = (3652879•

τ.1,00649/η.-1)/10,

где τ. представляет типичное время релаксации материала и η. является вязкостью материала

при нулевом сдвиге. Как τ., так и

η. являются в соответствии с уравнением Кросса "лучшими годными" значениями, т.е.

η/η.= 1/(1+(Y′τ.)n),

где n - показатель

энергии материала, и η и Y представляют соответственно измеренную вязкость и скорость сдвига (рад•сек-1). Определение данных вязкости и

скорости сдвига осуществляют с

использованием реометрического механического спектрометра (RMS-800) при динамическом течении от 0.1 до 100 рад/сек, при 190oC и газового экструзионного

расходомера (GER) при давлениях

экструзии от 1000 фунтов/дюйм2 до 5000 фунтов/дюйм2 (от 6.89 до 34.5 МПа), что соответствует напряжению сдвига от 0.086 до 0.43 МПа при применении

головки экструдера диаметром

0.0754 мм, отношении L/D 20:1 и температуре 190oC. Когда требовалось согласовать измерения индекса расплава, конкретные определения можно было осуществить при

температуре от 140o

C до 190oC.

Для идентификации явления разрушения экструзионного потока используют графическую зависимость кажущегося напряжения сдвига от кажущейся скорости сдвига. В соответствии с Ramamurthy (Рамамурси) в Journal of Rheology, vol. 30(2), p. 337 - 357, 1986, при значениях скорости потока выше определенной предельной скорости потока наблюдаемые неровности экструдата могут быть широко классифицированы на два основных типа: поверхностное разрушение экструзионного потока и сильное разрушение экструзионного потока.

Поверхностное разрушение экструзионного потока встречается при явно устойчивых состояниях потока, а именно в диапазоне от потерь зеркального блеска до вида "акульей кожи". В данном случае начало поверхностного разрушения экструзионного потока (OSMF) характеризуется как начало исчезновения блеска экструдата, при котором шероховатость поверхности экструдата может быть определена только с помощью 40-кратного увеличения. Предельная скорость сдвига в начале поверхностного разрушения экструзионного потока по существу линейных полимеров этилена, по крайней мере, на 50% больше, чем предельная скорость сдвига в начале поверхностного разрушения потока линейного полимера этилена, имеющего примерно те же самые значения I2 и Mw/Mn.

Сильное разрушение экструзионного потока встречается при неустойчивых состояниях потока, а именно в диапазоне от регулярных (перемежающихся шероховатых и гладких или винтовых) до хаотических искривлений экструдата. Для коммерческой приемлемости (например, в пленках, полученных экструзией и раздувкой) поверхностные дефекты будут минимальными или будут отсутствовать. Предельные скорости сдвига в начале поверхностного разрушения экструзионного потока (OSMF) и в начале сильного разрушения экструзионного потока (OGMF) будут использованы здесь на основе изменений шероховатости поверхности и форм экструдатов, экструдированных с помощью GER.

По существу линейные полимеры этилена, использованные в изобретении, характеризуются также одиночным пиком плавления. Одиночный пик плавления определяют с использованием дифференциальной сканирующей калориметрии, калиброванной индием и деионизированной водой. Способ включает применение проб величиной от 5 до 7 мг, "первый нагрев" осуществляют до 150oC, выдерживают в течение 4 минут, охлаждают со скоростью 10oC/мин до 30oC, выдерживают в течение 3 минут и нагревают со скоростью 10oC/минуту до 150oC, осуществляя "второй нагрев".

Одиночный пик плавления вычитают из теплового потока "второго нагрева", являющегося функцией температуры. Общую теплоту плавления полимера вычисляют из площади, находящейся под кривой.

Для полимеров, имеющих плотности от 0.875 г/см3 до 0.910 г/см3 одиночный пик плавления, в зависимости от чувствительности оборудования, может показывать "выступ" или "горб", который составляет менее 12%, обычно менее 9% и чаще менее 6% от общей теплоты плавления полимера. Такой артефакт является заметным для однородно разветвленных полимеров, таких как смолы EXACT (производимые Эксон Кэмикал Компани), и его распознают на основе наклона одиночного пика, монотонно изменяющегося в области плавления артефакта. Такой артефакт встречается в пределах температуры плавления одиночного пика при температуре 34oC, обычно при температуре 27oC и более типично при температуре 20oC. Теплоту плавления, свойственную артефакту, можно определить отдельно с помощью интегрирования присоединенной площади, находящейся под кривой зависимости теплового потока от температуры.

Термин "полидисперсность", который используют здесь, является синонимом термина "молекулярно-массовое распределение", которое определяли следующим образом.

Пробы полимера или композиции анализировали посредством хроматографии на проницаемом геле (GPC) в высокотемпературной, 150oC, хроматографической установке, снабженной тремя колонками, (Лаборатории полимеров 103, 104, 105 и 105), имеющими различную пористость, работающими при температуре системы 140oC. Растворителем был 1,2,4-трихлорбензол, из которого получали 0.3 вес.% растворы проб для инжектирования. Скорость потока составляла 1.0 мл/мин, и величина инжектирования - 200 мкл.

Молекулярно-массовое распределение

определяли с

использованием стандартов узкого молекулярно-массового распределения (из лабораторий полимеров) вместе с объемами элюирования. Эквивалентные молекулярные массы полимера определяли с

помощью

соответствующих коэффициентов Марка-Хаувинка для полиэтилена и полистирола (как описано Williams и Word (Вильямсом и Вордом) в Journal of Polymer Science, Polymer Letters, vol. 6, p. 621

(1968) для

получения следующего уравнения:

М полиэтилена - а* (М полистирола)b.

В этом уравнении a = 0.4316 и b = 1.0. Среднюю молекулярную массу Mw

вычисляли

обычным способом в соответствии со следующей формулой:

Mw = Σiwi•Mi,

где wi и Mi представляют

соответственно

весовую долю и молекулярную массу i-фракции, элюируемой из колонки GPC.

Компонент (A) в композиции настоящего изобретения может быть также отнесен к "компоненту высокой плотности" или кратко к "HD-компоненту"; компонент (B) в настоящем изобретении может быть также отнесен к компоненту "низкой плотности" или кратко к "LD-компоненту".

Компонент (A), предназначенный для использования в смесях настоящего изобретения, может быть линейным или по существу линейным гомополимером этилена или сополимером этилена и одним или несколькими α -олефинами, имеющими от 3 до 20 атомов углерода, предпочтительно от 3 до 8 атомов углерода, и имеет плотность 0.955 г/см3 или выше, индекс расплава от 0.3 до 10 г/10 мин и полидисперсность от 1.8 до 10. Когда компонент (A) имеет плотность менее, чем 0.955 г/см3, это приводит к получению недостаточной жесткости и недостаточной стойкости к царапанию. Компонент (A) предпочтительно имеет плотность 0.960 г/см3 или выше, до 0.970 г/см3. Индекс расплава выше, чем 10 г/10 мин приводит к получению плохих механических свойств, а индекс расплава ниже, чем 0.3 г/10 мин может привести во время переработки к разрушению экструзионного потока и шероховатым поверхностям. Компонент (A) выгодно имеет индекс расплава от 0.5 до 3 г/10 мин. При значениях полидисперсности, превышающих 10, блеск всех композиций существенно уменьшается. Компонент (A) предпочтительно имеет полидисперсность от 1.8 до 8.

Полимеры, подходящие для использования в качестве компонента (A), являются обычными гомополимерами этилена или сополимерами этилена высокой плотности, содержащими примерно 0.5 мол.% сомономера α-олефина, но предпочтительно они являются гомополимерами этилена.

Обычно их получают полимеризацией в присутствии катализаторов Циглера или Филлипса в условиях полимеризации, способствующих образованию частиц, например при газофазной полимеризации или суспензионной полимеризации или при полимеризации в растворе. Полимеризацию для получения желаемой полидисперсности осуществляют в одном реакторе. Обычно суспензия полиэтилена высокой плотности имеет полидисперсность в диапазоне от 5 до 10, а раствор полиэтилена высокой плотности имеет полидисперсность в диапазоне от 3.5 до 5.

Другие подходящие компоненты (A) высокой плотности, предназначенные для применения в композиции настоящего изобретения, включают гомополимеры этилена или сополимеры этилена, предпочтительно гомополимеры этилена, полученные полимеризацией в присутствии катализаторов, представляющих соединения переходного металла, содержащие циклопентадиенил или производные циклопентадиенила. Примеры таких катализаторов включают моно-, бис и трициклопентадиенильные соединения переходного металла, моно(циклопентадиенильные) соединения переходного металла, где циклопентадиенильный лиганд связан π-связью с переходным металлом и соединен с мостиковой группой, которая связана σ-связью с переходным металлом, при этом обеспечивают циклическую лигандную структуру, и бис(циклопентадиенильные) соединения переходного металла, где два циклопентадиенильных лиганда могут быть связаны вместе через мостиковую группу. Этим соединениям обычно необходимы сокатализаторы, такие как алюмоксановые (которые часто относят к алюминоксанам) или ионные активаторы. Эти катализаторы обычно дают полимеры, имеющие полидисперсность в диапазоне от 1.8 до 4.

Компонент (A) предпочтительно имеет отношение индексов расплава I21/I2 от 40 до 80, где I2 представляет индекс расплава, измеренный при 190oC под нагрузкой 2.16 кг, и I21 представляет индекс расплава, измеренный при 190oC под нагрузкой 21.6 кг.

Если отношение I21/I2 менее 40, то способность композиции к переработке будет уменьшаться и композиция может быть более чувствительной к разрушению экструзионного потока.

Если I21/I2 выше 80, блеск будет уменьшаться.

Компонент (B) низкой плотности обычно представляет сополимер этилена, имеющий плотность от 0.85 до 0.93 г/см3 индекс расплава от 0.5 до 5 г/10 мин и полидисперсность от 1.8 до 5. Когда компонент (B) имеет плотность выше, чем 0.93 г/см3, улучшение механических свойств и повышение степени блеска будут незначительными. Компонент (B) предпочтительно имеет плотность от 0.865 до 0.920 г/см3, более предпочтительно от 0.865 до 0.915 г/см3, и главным образом меньше или равную 0.910 г/см3. При таких предпочтительных плотностях получают формованные изделия, показывающие хорошее сочетание блеска, стойкости к ударным нагрузкам и сопротивления растрескиванию. Преимущественно компонент (B) имеет индекс расплава от 0.5 до 3 г/10 мин. Это обеспечивает хорошие технологические свойства, блеск, стойкость к ударным нагрузкам и сопротивление растрескиванию. При значениях полидисперсности более 5 механические свойства и блеск формованных изделий будут ухудшаться. Компонент (B) предпочтительно имеет полидисперсность от 1.8 до 4, более предпочтительно от 1.8 до 2,5. Подходящими полимерами для использования в качестве компонента (B) являются такие полимеры из классов линейных и по существу линейных сополимеров этилена, которые имеют необходимые плотность, индекс расплава и полидисперсные свойства.

Полимеры, подходящие для использования в качестве компонента (B) низкой плотности в композициях согласно изобретению, включают линейные полимеры этилена и, по крайней мере, кроме того, α-олефин. Предпочтительные α-олефины имеют от 3 до 20 атомов углерода. Более предпочтительные α-олефины имеют от 3 до 8 атомов углерода. Типичные сомономеры включают пропен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен. Компонент (B) низкой плотности может также содержать, кроме α-олефина, один или несколько дополнительных сомономеров, например диолефины, этиленоненасыщенные карбоновые кислоты (как моно-, так и бифункциональные), а также производные этих кислот, например сложные эфиры и ангидриды. Примерами таких дополнительных сомономеров являются акриловая кислота, метакриловая кислота, винилацетат и малеиновый ангидрид. Полимеры, подходящие для применения в качестве компонента (B) в композициях согласно изобретению, могут быть, кроме того, охарактеризованы однородностью и степенью длинноцепной разветвленности.

Однородные сополимеры, использованные в настоящем изобретении, определяют здесь так, как они определены в патенте США N 3645992 (Эльстона). Соответственно однородными сополимерами являются такие сополимеры, у которых сомономер беспорядочно распределен в молекуле данного сополимера и где по существу все молекулы сополимера имеют одинаковое соотношение этилена к сомономеру в таком полимере, тогда как неоднородными сополимерами являются такие сополимеры, у которых молекулы сополимера не имеют одинакового соотношения этилена к сомономеру.

Использованный здесь термин "узкое распределение композиции" описывает распределение сомономера для гомогенных сополимеров и означает, что однородные сополимеры имеют только один пик плавления и по существу не имеют измеримой "линейной" фракции полимера. Узкое распределение однородных сополимеров композиции может быть также охарактеризовано SCBDI (индексом распределения короткоцепного ответвления) или CDBI (индексом распределения ответвлений композиции). SCBDI или CDBI определяют в виде массового процента полимерных молекул, имеющих содержание сомономера в пределах 50% от среднего общего молярного содержания сомономера. CDBI полимера можно легко вычислить из данных, полученных из методик, известных в данной области, например таких, как фракционирование методом элюирования при подъеме температуры (сокращенно "TREF"), которое описано, например, в Wild et al. Journal of Polymer Science, Poly Phys. Ed., vol. 20, p. 441 (1982) или в патенте США N 4798081. SCBDI или CDBI при узком распределении однородных сополимеров настоящего изобретения обычно составляет более, чем около 30%, предпочтительно более, чем около 50%, главным образом более, чем около 90%. Узкораспределенные однородные сополимеры композиции, использованные в этом изобретении, по существу не имеют измеримой фракции "высокой плотности" (т.е. "линейной" или "гомополимера"), которую определяют с помощью TREF. Однородные сополимеры имеют степень разветвления менее 2 метилов/1000 углеродов или 2 метила/1000 углеродов в примерно 15% (по массе) или менее, предпочтительно менее, чем в примерно 10% (по массе) и главным образом менее, чем в примерно 5% (по массе).

Термин "широкое распределение композиции", использованный здесь, описывает распределение сомономера для неоднородных сополимеров и означает, что неоднородные сополимеры имеют "линейную" фракцию и что гетерогенные сополимеры имеют многочисленные пики плавления (т.е. существуют, по крайней мере, два различных пика плавления). Неоднородные сополимеры и полимеры имеют степень разветвления менее, чем 2 метила/1000 углеродов или 2 метила/1000 углеродов в примерно 10% (по массе) или более, предпочтительно более, чем в примерно 15% (по массе) и главным образом более, чем в примерно 20% (по массе). Неоднородные сополимеры имеют, кроме того, степень разветвления, равную 25 метилам/1000 углеродов или более 25 метилов/1000 углеродов в примерно 25% (по массе) или менее, предпочтительно менее, чем в примерно 15% (по массе) и, главным образом, менее, чем в примерно 10% (по массе).

Первым подклассом линейных олефиновых полимеров, у которых отсутствует длинноцепное разветвление, является такой подкласс традиционных неоднородных линейных сополимеров этилена низкой плотности (LLDPE), которые получают с использованием катализаторов Циглера в суспензии, газовой фазе, растворе или с помощью способа под высоким давлением (например такого, который описан в патенте США N 4076698). Эти LLDPE полимеры относят к неоднородным LLDPE. В данной области часто делают различие между LLDPE и VLDPE - полиэтиленом очень низкой плотности или ULDPE - полиэтиленом сверхнизкой плотности. VLDPE или ULDPE обычно считают такие полимеры, которые имеют плотность менее, чем около 0.915 г/см3. Для целей настоящего изобретения такое различие не будет произведено как ни для неоднородных, так и ни для однородных полимеров, а термин LLDPE будет использован для перекрытия всего диапазона плотностей, подходящих для компонента (B). Типичные полидисперсности для таких неоднородных полимеров равны от 3 до 5, более типично от 3.2 до 4.5.

Еще одним подклассом линейных олефиновых полимеров является подкласс равномерно разветвленных или однородных линейных полимеров этилена (однородный LLDPE). Однородные полимеры, подобно неоднородному LLDPE, не содержат длинноцепных ответвлений и имеют ответвления, полученные только от мономеров, имеющих более, чем два углеродных атома. Однородные полимеры включают полимеры, описанные в патенте США 3645992, а также полимеры, полученные с использованием так называемых "одноцентровых катализаторов" в реакторе периодического действия, имеющем относительно высокие концентрации олефина (описаны в патентах США N 5026798 и 5055438). Однородный LLDPE, использованный в композиции согласно изобретению, обычно имеет полидисперсность от 1.8 до 3, типично от 1.8 до 2.5.

Другим классом полимеров, подходящих для применения в качестве компонента (B) в композиции настоящего изобретения, является класс по существу линейных полимеров этилена (SLEP). Эти полимеры имеют разжижение при сдвиге и способность к переработке, такие же как и у свободно-радикально полимеризуемого, сильно разбавленного полиэтилена низкой плотности (LDPE), но при этом такие полимеры имеют прочность и ударную вязкость такую же, как у LLDPE. Подобно традиционным однородным полимерам, по существу линейные сополимеры этилена/ α-олефина имеют только один пик плавления в противоположность традиционным, полимеризуемым с использованием катализаторов Циглера, неоднородным линейным сополимерам этилена/ α-олефина, которые имеют два или несколько пиков плавления (как определено с использованием дифференциальной сканирующей калориметрии). По существу линейные полимеры олефина и способы их получения раскрыты в патентах США N 5272236 и 5278272. Полидисперсность по существу линейных полимеров олефина составляет обычно от 1.8 до 3, типично от 1.8 до 2.5.

По существу линейные сополимеры олефина могут быть получены полимеризацией в газовой фазе, в растворе, полимеризацией под высоким давлением или суспензионной полимеризацией, но предпочтительно полимеризацией в растворе.

Компонентами низкой плотности, неподходящими для использования в качестве компонента (B), являются полимеры, полученные полимеризацией под высоким давлением, при осуществлении которой применяют свободно-радикальный инициатор, в результате получают традиционный разветвленный полиэтилен низкой плотности с длинной цепью (LDPE).

Наиболее предпочтительные компоненты (B) низкой плотности имеют плотности в диапазоне от 0.890 до 0.915 г/см3 и преимущественно от 0.890 до 0.910 г/см3, и они являются по существу линейными сополимерами этилена, однородными и неоднородными линейными сополимерами этилена низкой плотности.

Обычно композиция согласно изобретению включает от 95 до 60 мас.% компонента (A) и от 5 до 40 мас.% компонента (B). Предпочтительно композиция включает от 95 до 80 мас.% (A) и от 5 до 20 мас.% (B), относительно массы (A) и (B). Было найдено, что при этих предпочтительных соотношениях смешивания получают хорошо сбалансированное сочетание блеска и механических свойств, например жесткости и ударной вязкости, у формованных изделий. Если является желательной менее жесткая, но все еще имеющая повышенную прочность композиция, имеющая улучшенный поверхностный блеск, в таком случае композиция может содержать более 20 масс.% компонента (B).

Композиция согласно изобретению обычно может иметь общую плотность в диапазоне от 0.94 до 0.962 г/см3, но предпочтительно плотность составляет от 0.95 до 0.96 г/см3. Наиболее предпочтительными с точки зрения желательной высокой жесткости являются плотности в диапазоне 0.953 г/см3 и выше. Термин "общая плотность" настоящих композиций, который используется здесь и в формуле изобретения, основан на содействии полимерных компонентов (A) и (B). На плотность композиции могут влиять добавки, которые могут быть включены в настоящие композиции, а также количество и природа добавок, при этом общая плотность композиции, основанной на полимерных компонентах (A) и (B), может быть легко определена.

Кроме эстетического назначения хороший блеск композиций согласно изобретению имеет техническое назначение. Блеск является отражением гладкой поверхности композиции. Повышенная гладкость поверхности формованного изделия обеспечивает ряд дополнительных преимуществ, таких как улучшенная печатаемость поверхности, более легкая очистка поверхности и меньшее трение при скольжении по другим поверхностям. Эти дополнительные преимущества делают композиции согласно изобретению подходящими для других применений, где эстетический аспект является менее важным.

Композиции для формования согласно изобретению могут быть получены любым известным способом, подходящим для смешивания полимеров на основе этилена. Компоненты могут быть смешаны в твердом состоянии, например в виде порошка или гранул, после чего следует плавление одного или обоих компонентов, предпочтительно обоих компонентов. Подходящие приспособления для смешивания включают экструдеры, например одночервячный экструдер и двухшнековый экструдер, закрытые смесители периодического действия, например смесители Бенбери, смесители Брабендера, смесители непрерывного действия Фарреля и двухвалковые мельницы. Порядок смешивания и форма смешиваемых компонентов не являются решающими. Температуры смешивания предпочтительно являются такими, чтобы полученная смесь компонентов была однородной. Типичными температурами являются температуры выше температур размягчения или плавления, по крайней мере, одного из компонентов, и более предпочтительно выше температуры размягчения или плавления обоих компонентов. Компоненты можно также смешать в машине (экструдере) или перед загрузкой в машину, в которой осуществляют формование, путем подачи отдельных компонентов в машину для формования. Типичные температуры смешивания находятся в диапазоне от 160 до 250oC. Продолжительность смешивания не является решающей, но хорошие результаты получают, когда смешивание осуществляют в течение времени от 30 секунд до 10 минут. Можно также смешать компоненты, растворенные или распульпованные в среде, например в полимеризационной среде, в которой их получают, после этого осуществляют удаление среды и, необязательно, нагрев или перемешивание образованной композиции.

Композиции согласно изобретению могут, кроме того, содержать добавки, например такие, как: наполнители, антиоксиданты, вещества для улучшения технологических свойств, красители, стабилизаторы ультрафиолетового излучения, антипирены и добавки, усиливающие блеск, например слюду. В качестве веществ для улучшения технологических свойств могут быть использованы известные, относительно дешевые вещества для улучшения технологических свойств, такие как стеараты кальция и цинка.

Композиции согласно изобретению можно использовать для изготовления формованных изделий, как одно-, так и многослойных изделий, например пленки, листа, и твердых или полых отформованных изделий с помощью известных подходящих методов формования. Термин "формование" означает в настоящей заявке любой метод превращения, в котором, чтобы осуществить формование изделия для настоящей композиции, применяют нагрев, давление или их сочетание. Примеры включают формование раздувом, экструзию с раздувкой, литье под давлением с раздувкой, литьевое формование, литье под давлением с раздувкой и вытяжкой, прямое прессование, экструзию, например экструзию профилей, проволоки, кабеля, труб и листов, и формование листовых термопластов. Настоящие композиции могут быть переработаны с использованием условий для формования раздувом, которые являются типичными для марок HDPE, подходящих для формования раздувом. Типичные температуры формования находятся в диапазоне от 150o C до 250oC. Настоящие композиции можно подвергать формованию раздувом с использованием полированных и неполированных головок, которые дают возможность получить изделия, обладающие хорошим блеском. Не являются необходимыми ни специальные покрытия на головке, ни дорогостоящие вещества для улучшения технологических свойств.

Настоящие композиции могут быть использованы для получения полых изделий, например бутылок, обладающих хорошим блеском и достаточной прочностью, при этом нет необходимости в дополнительном слое другого полимера. Когда является желательным дополнительный слой, обычно на внутренней стороне полого изделия, для него могут быть использованы обычные полимеры на основе этилена.

Изобретение будет далее проиллюстрировано с помощью следующих неограничивающих объем изобретения примеров.

Примеры

В примерах индексы расплава выражены в виде I2 (измерен в соответствии с ASTM D-1238. Условие

E 190oC/2.16 кг), I10 (измерен в соответствии

с ASTM D-1238. Условие N 190oC/10 кг) или I21 (измерен в соответствии с ASTM D-1238. Условие F 190o

C/21.6 кг). Термин отношение индексов расплава I10 и

I2 представляет отношение текучести расплава, и оно обозначено I10/I2.

Механические

свойства при растяжении, такие как предел прочности при растяжении,

удлинение и модуль, измеряли в соответствии с ASTM D-638-76, скорость C (50 мм/мин). Ударную вязкость по Изоду измеряли в

соответствии с ASTM D-256. ESCR (стойкость к растрескиванию под действием

напряжения окружающей среды) измеряли в соответствии с ASTM 1963. Плотность измеряли в соответствии с ASTM D-792-35. Вязкость

при скорости сдвига 100 сек-1 определяли с использованием

вискозиметра Бохлина CS с параллельными колеблющимися пластинками (также известен как метод с использованием качания частоты).

Температурой измерения была температура 190oC и вязкость

выражали в виде комплексной вязкости n* при угловой скорости 100 рад/сек. Разбухание в % определили на капиллярном

вискозиметре MCR при кажущейся скорости сдвига 300 сек-1,

присоединенном к Универсальному прибору для испытаний Инстрона, и вычислили в соответствии с выражением:

% набухания =

(диаметр стренги - диаметр головки)/диаметр головки • 100.

Кажущуюся вязкость при 10000 сек-1 измеряли на капиллярном вискозиметре Готтферта 2003 с использованием головки, имеющей

отношение длины к диаметру 2.5: 0.5. Процентное содержание блеска

при отражении света под углом 45oC измеряли с использованием блескомера Гарднера в соответствии с ASTM D-2457. Блеск

измеряли на наружной стороне бутылки. Бутылку изготавливали с

использованием полированной пресс-формы.

Формованные композиции в соответствии с изобретением имеют значение блеска по блескомеру с отражением света под углом 45oC , равное 20%, более предпочтительно, по крайней мере, 24%. Формованные композиции согласно изобретению имеют предпочтительно ударную вязкость по Изоду 200 Дж/м, более предпочтительно, по крайней мере, 300 Дж/м и наиболее предпочтительно 500 Дж/м. Композиции согласно изобретению, предпочтительно для блестящих изделий, получаемых формованием раздувом, обеспечивают жесткость, которую выражают посредством модуля, равного, по крайней мере, около 600 МПа, более предпочтительно, по крайней мере, около 750 МПа. Это делает композиции пригодными для использования в виде формованных раздувом бутылок или емкостей.

В опытах использовали следующие полимеры:

Компонент (A) высокой плотности:

полиэтилен высокой

плотности HDPE 35060Е, фирмы Дау Кэмикал Компани, имеющий

плотность 0.9605 г/см3, I2 0.3 г/10 мин, I21/I2 95, и полидисперсность 12 (в дальнейшем HDPE 1);

гомополимер высокой плотности, имеющий плотность

0.956 г/см3, I2 1.0 г/10 мин, I21/I2 62 и полидисперсность 6.7 (получен с использованием

катализатора Циглера суспензионной полимеризацией в одном реакторе)

(в дальнейшем HDPE 2);

по существу линейный гомополимер этилена высокой плотности, имеющий плотность 0.958 г/см3

, I2 1.7 г/10 мин, I21/I2 12.1 и

полидисперсность 2.0, полученный полимеризацией в растворе при 150oC с использованием мостикового

моноциклопентадиенилтитанового катализатора, активированного ионным активатором (в

дальнейшем HDPE 3);

полиэтилен высокой плотности HDPE 35057Е фирмы Дау Кэмикал Компани, имеющий плотность

0.956 г/см3, I2 0.29 г/10 мин, I21/I2

0.95 и полидисперсность 12 (в дальнейшем HDPE 4);

Компонент (B) низкой плотности.

Полиолефиновый пластомер AFFINITYТМPL 1880, который представляет по существу

линейный сополимер этилена/1-октена, имеющий плотность 0.902 г/см3, I2 1.0 г/10 мин,

полидисперсность 2.0, I10/I2 9.52, напряжение в начале разрушения

экструзионного потока (напряжение OSMF) 4.3 • 105 Па при скорости сдвига 1386 сек-1

, и напряжение в начале сильного разрушения экструзионного потока (напряжение OGMF) 4.7

• 105 Па при скорости сдвига 2868 сек-1 (в дальнейшем SLEP 1) (AFFINITY

- фабричная марка Дау Кэмикал Компани);

полиолефиновый пластомер AFFINITY 1570, который

представляет по существу линейный сополимер этилена/1-октена, имеющий плотность 0.915 г/см3,

I2 1.0 г/10 мин, полидисперсность 2.0, I10/I2 10.2, напряжение

OSMF 4.3 • 105 Па при скорости сдвига 1522 сек-1 и напряжение 4.7 •

105 Па при скорости сдвига 2462 сек-1 (в дальнейшем SLEP 2);

полиолефиновый пластомер AFFINITY FW 1650, который представляет по существу линейный сополимер

этилена/1-октена, имеющий плотность 0.902 г/см3, I2 3.0 г/10 мин, полидисперсность

2.0, I10/I2 8, напряжение OSMF 3.9 • 105 Па при

скорости сдвига 2791 сек-1 и напряжение OGMF 4.3 • 105 Па при скорости сдвига 3720

сек-1 (в дальнейшем SLEP 3);

полиолефиновый пластомер AFFINITY XU

59206.00, который представляет по существу линейный сополимер этилена/1-октена, имеющий плотность 0.902 г/см3, I2 0.6 г/10 мин, полидисперсность 2.0, I10/I2

12, напряжение OSMF 4.3 • 105 Па при скорости сдвига 1303 сек-1 и напряжение OGMF

4.7 • 105 Па при скорости сдвига 2059 сек-1 (в дальнейшем

SLEP 4);

по существу линейный сополимер этилена/1-октена, имеющий плотность 0.8998 г/см3,

I2 0.98 г/10 мин, полидисперсность 2.0, и I10/I2 7,9 (в

дальнейшем SLEP 5);

по существу линейный сополимер этилена/1-октена, имеющий плотность 0.8998 г/см3, I2 1.06 г/10 мин, полидисперсность 2.0, и I10/I2 6,7 (в дальнейшем SLEP 6);

полиолефиновый эластомер ENGAGEТМLG 8005, который представляет

по существу линейный сополимер этилена/1-октена, имеющий плотность 0.87 г/см3, I2 1.0 г/10 мин, полидисперсность 2.0, I10/I2 7.3, напряжение OSMF 3.0

• 105 Па при скорости сдвига 513 сек-1, и OGMF 3.4 • 105 Па

при скорости сдвига 743 сек-1 (в дальнейшем SLEP 7) (ENGAGE - фабричная марка Дау Кэмикал Компани);

неоднородный линейный полиэтилен низкой плотности DOWLEXTТМ NG 5056E,

который представляет линейный сополимер этилена/1-октена, имеющий плотность 0.919 г/см3 I2

1.1 г/10 мин, полидисперсность 3.3 (в дальнейшем LLDPE 1) (DOWLEX - фабричная марка

Дау Кэмикал Компани);

неоднородный линейный полиэтилен очень низкой плотности ATTANEТМ SL 4100,

который представляет линейный сополимер этилена/1-октена, имеющий плотность 0.912

г/см3, I2 1.1 г/10 мин, полидисперсность 3.6 (в дальнейшем LLDPE 2) (ATTANE - фабричная марка

Дау Кэмикал Компани);

EXACTТМ 3028, который является однородным

линейным сополимером этилена/1-бутена, имеющим плотность 0.9 г/см3, I2 1.2 г/10 мин (в

дальнейшем LLDPE 3) (EXACT - фабричная марка Экксон Кэмикал Компани);

неоднородный линейный полиэтилен низкой плотности DOWLEXTТМ NG 5055Е, который представляет линейный сополимер

этилена/1-октена, имеющий плотность 0.923 г/см3, I2 0.7

г/10 мин, полидисперсность около 3.5 (в дальнейшем LLDPE 4)

и полиэтилен низкой плотности LDPE 310 фирмы Дау

Кэмикал Компани, который представляет сильно разветвленный полимер этилена,

полученный свободнорадикальной полимеризацией, имеющий плотность 0.922 г/см3 и I2 1.2 г/10 мин (в

дальнейшем LDPE).

Компоненты (A) и (B), (кроме LDPE 310), которые использовали в примерах, содержат от 400 до 1900 частей на миллион антиоксиданта или антиоксидантных смесей и от 1250 до 2350 частей на миллион стеарата кальция. Количество и природа добавок для EXACT 3028 не известны.

Оцениваемые композиции получали путем подачи компонентов A и B в барабанный смеситель при количествах, указанных в таблице I. К смеси в виде порошковых добавок добавляли 1000 частей на миллион каждого из компонентов: пентаэритритилтетракис (3, 5-ди-трет-бутил-4-гидроксифенилпропионата (IRGANOXТМ 1010) и трис(2,4-ди-трет-бутилфенил)фосфита (IRGAFOSТМ 168) и 1500 частей на миллион стеарата кальция (IRGANOX и IRGAFOS - фабричные марки компании Циба Гейдж). К композиции, содержащей 67% HDPE 2 и 33% SLEP 4, добавили 1000 част. на миллион IRGANOX 1010 и N,N'-биc( β- 3,5-ди-трет-бутил -4-гидроксифенилпропионо)гидразид (IRGANOX MD 1024). Смесь перемешивали в сухом виде в течение от 5 до 10 минут при комнатной температуре. Когда оценивали только один компонент, его добавляли в экструдер после смешивания со стабилизаторами. Смешанные в сухом виде композиции перенесли в двухшнековый экструдер с противовращением, имеющий диаметр шнека 67 мм и отношение длины к диаметру 24, и экструдировали при установленных для различных зон температурах 180/190/ 200/200/200/200/oC и скорости вращения шнека 40 об/мин Производительность экструдера составила примерно 28 кг/час и удельный расход энергии ≈ 0.16 кВт-час/кг. Уровень кислорода в материале был равен 3%.

В машине для раздувного формования Fischer FBZ 1000 осуществили получение 473 мл бутылок (в соответствии с ASTM 2561). Температурный профиль был следующим: 175oC/180oC/ 190oC/190oC; скорость шнека составила 24 об/мин. Вес бутылок составил 20 г и скорость поточной линии 500 бутылок/час. Результаты приведены в таблице I.

Композиции согласно изобретению по сравнению со сравнительными композициями показывают улучшенный блеск и превосходные ударопрочные свойства при сохранении высокой стойкости к растрескиванию в условиях напряжения окружающей среды. Результаты для сравнительных смесей, приведенные в таблице IA, показывают, что высокие значения блеска и усовершенствованные ударопрочные свойства (относительно чистого HDPE) не могут быть достигнуты одновременно. Другим преимуществом композиций согласно изобретению является их превосходная формуемость раздувом, которую выражают, например, посредством % разбухания при скорости сдвига 300 сек-1. Значения вязкости при 100 сек-1 показывают превосходную способность к переработке в других процессах превращения. Чем ниже это значение, тем выше производительность экструдера. Полагают, что худшие механические свойства в случае использования HDPE 3 (по сравнению с композициями согласно изобретению) получают вследствие более низкой плотности и более высокого индекса расплава или более низкой молекулярной массы компонента HDPE по сравнению с HDPE 1 и 2. Опыты, проведенные с использованием HDPE 1 и HDPE 4, показывают, что при слишком высоких полидисперсностях (выше 10) компонента высокой плотности получают низкие значения блеска.

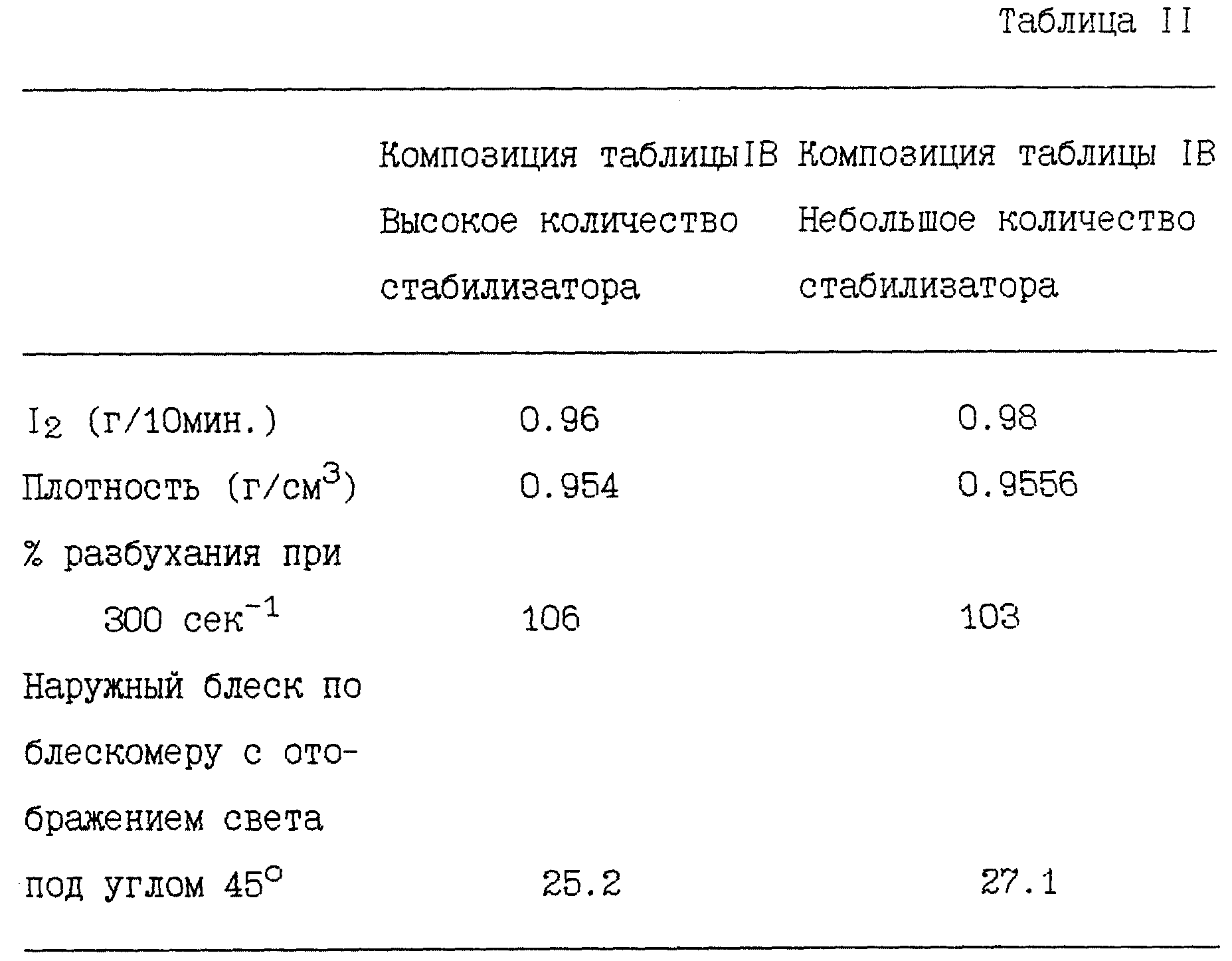

В дополнительном опыте для изучения влияния концентрации добавок на степень блеска композицию, состоящую из 15% SLEP 1 и 85% HDPE 2, содержащую 250 частей на миллион IRGANOX 1010, 750 частей на миллион IRGAFOS 168 и 1000 частей на миллион стеарата кальция, сравнивали с композицией таблицы IB, первая колонка (см. таблицу II).

Таблица II показывает, что влияние уровня добавки на степень блеска является той же самой величиной, что и экспериментальная ошибка при измерении.

Реферат

Описывается композиция для формования, включающая А) гомополимер этилена высокой плотности или сополимер этилена с до 0,5 мол.% α-олефина высокой плотности, полученный суспензионной или газофазной полимеризацией в присутствии катализатора Циглера или Филлипса или в присутствии соединения переходного металла, имеющего циклопентадиенильную или содержащую циклопентадиентил группу и В) линейный сополимер этилена, имеющий в среднем менее чем 0,01 длинноцепочных разветвлений /1000 атомов углерода, или сополимер этилена, имеющий в среднем 0,01 - 3 длинноцепочных разветвлений /1000 атомов углерода, отличающаяся тем, что в качестве компонента (А) она содержит полимер с плотностью 0,955 г/см3 или выше, индексом расплава, измеренном при нагрузке 2,16 кг, 0,3 - 10 г/10 мин и полидисперсностью 1,8 - 10, а в качестве компонента (В) она содержит полимер с плотностью 0,85 - 0,93 г/см3, индексом расплава, измеренном при нагрузке 2,16 кг, 0,5 - 5 г/10 мин и полидисперсностью 1,8 - 5 при следующем соотношении компонентов, мас.%: (А) 60-95, (В) 5-40, причем композиция имеет плотность 0,94 - 0, 962 г/см3. Описываются также способ получения этой композиции, способ изготовления формованных изделий путем формования этой композиции и формованные изделия, полученные этим способом. Изобретение относится к композициям, которые могут быть формованы в изделия, имеющие улучшенный блеск и ударную вязкость, при сохранении адекватных значений жесткости, по сравнению с известными композициями для формования, при этом получают композиции простым и удобным способом. 4 с. и 14 з.п. ф-лы, 4 табл.

Формула

A) гомополимер этилена высокой плотности или сополимер этилена с до 0,5 мол. % α-олефина высокой плотности, полученный суспензионной или газофазной полимеризацией в присутствии катализатора Циглера или Филлипса, или в присутствии соединения переходного металла, имеющего циклопентадиенильную или содержащую циклопентадиенил группу,

B) линейный сополимер этилена, имеющий в среднем менее чем 0,01 длинноцепочных разветвлений /1000 атомов углерода, или сополимер этилена, имеющий в среднем 0,01 - 3 длинноцепочных разветвлений /1000 атомов углерода, отличающаяся тем, что в качестве компонента (A) она содержит полимер с плотностью 0,955 г/см3 или выше, индексом расплава, измеренным при нагрузке 2,16 кг, 0,3 - 10 г/10 мин и полидисперсностью 1,8 - 10, а в качестве компонента (B) она содержит полимер с плотностью 0,85 - 0,93 г/см3, индексом расплава, измеренным при нагрузке 2,16 кг, 0,5 - 5 г/10 мин и полидисперсностью 1,8 - 5 при следующем соотношении компонентов, мас.%: (A) 60 - 95, (B) 5 - 40, причем композиция имеет плотность 0,94 - 0,962 г/см3.

A) гомополимер этилена высокой плотности или сополимер этилена с до 0,5 мол. % α-олефина высокой плотности, полученный суспензионной или газофазной полимеризацией в присутствии катализатора Циглера или Филлипса или в присутствии соединения переходного металла, имеющего циклопентадиенильную или содержащую циклопентадиенил группу,

B) линейный сополимер этилена, имеющий в среднем менее чем 0,01 длинноцепочных разветвлений /1000 атомов углерода, или сополимер этилена, имеющий в среднем 0,01 - 3 длинноцепочных разветвлений /1000 атомов углерода,

отличающийся тем, что в качестве компонента A) композиции содержит полимер с плотностью 0,955 г/см3 или выше, индексом расплава, измеренным при нагрузке 2,16 кг, 0,3 - 10 г/10 мин и полидисперсностью 1,8 - 10, а в качестве компонента B) - полимер с плотностью 0,85 - 0,93 г/см3, индексом расплава, измеренным при нагрузке 2,16 кг, 0,5 - 5 г/10 мин и полидисперсностью 1,8 - 5, при следующем соотношении компонентов, мас.%: A) 60 - 95, B) 5 - 40, причем композиция имеет плотность 0,94 - 0,962 г/см3 .

A) гомополимер этилена высокой плотности или сополимер этилена с до 0,5 мол. % α-олефина высокой плотности, полученный суспензионной или газофазной полимеризацией в присутствии катализатора Циглера или Филлипса или в присутствии соединения переходного металла, имеющего циклопентадиенильную или содержащую циклопентадиенил группу,

B) линейный сополимер этилена, имеющий в среднем менее чем 0,01 длинноцепочных разветвлений /1000 атомов углерода, или сополимер этилена, имеющий в среднем 0,01 - 3 длинноцепочных разветвлений /1000 атомов углерода,

отличающийся тем, что в качестве компонента A) композиция содержит полимер с плотностью 0,955 г/см3 или выше, индексом расплава, измеренным при нагрузке 2,16 кг, 0,3 - 10 г/10 мин и полидисперсностью 1,8 - 10, а в качестве компонента B) - полимер с плотностью 0,85 - 0,93 г/см3, индексом расплава, измеренным при нагрузке 2,16 кг, 0,5 - 5 г/10 мин и полидисперсностью 1,8 - 5, при следующем соотношении компонентов, мас.%: A) 60 - 95, B) 5 - 40, причем композиция имеет плотность 0,94 - 0,962 г/см3.

02.11.94 - по пп.1 - 4, 6, 8 - 18;

13.01.95 - по пп.5, 7.

Комментарии