Способ изготовления структурно-ориентированной стальной магнитной полосы - RU2407807C2

Код документа: RU2407807C2

Чертежи

Описание

Изобретение относится к способу получению стальной магнитной полосы с ориентированной структурой, в особенности к изготовлению так называемого HGO материала (материала с высокоориентированной структурой) с использованием процесса непрерывной отливки плоских стальных заготовок.

В принципе известно, что установки для непрерывной отливки плоских заготовок особенно подходят для изготовления стального магнитного листа в связи с тем, что может быть обеспечен надлежащий контроль температуры в результате оперативной (далее inline) обработки плоских заготовок. Так, в JP 2002212639 А описывается способ получения стальной магнитной полосы с ориентированной структурой, в котором расплавленный металл, содержащий (мас.%) 2,5-4,0 Si и 0,02-0,20Fl Мn в качестве основных ингибирующих компонентов, 0,0010-0,0050Fl С, 0,002-0,010Fl Al плюс небольшие количества S и Se, а также необязательные легирующие компоненты такие, как Сu, Sn, Sb, Р, Сr, Ni, Mo и Cd, причем остаток содержит железо и неизбежные примеси, подвергается формованию в тонкие стальные слябы толщиной 30-140 мм. Согласно одному из вариантов осуществления рассматриваемого известного способа, считающегося его преимуществом, плоские слябы отжигают при температуре 1000-1250°С перед горячей прокаткой с целью обеспечения оптимальных магнитных свойств готового намагниченного стального листа. В соответствие с известным способом горячекатаную полосу, толщина которой после горячей прокатки составляет 1,0-4,5 мм, необходимо отжигать в течение 30-60 секунд при температуре 950-1150°С перед ее прокаткой в холоднокатаную полосу при деформационной нагрузке 50-85%. В качестве преимущества от использования плоских заготовок в качестве материала-предшественника для получения стальной магнитной полосы в JP 2002212639 А указывается, что равномерное температурное распределение и равномерная однородная микроструктура по всему сечению плоской заготовки могут обеспечиваться за счет ее малой толщины, вследствие чего полученная полоса обладает однородным характеристическим распределением по толщине.

Другой способ получения стальной магнитной полосы с ориентированной структурой, который относится только к изготовлению материала стандартного качества, так называемого CGO материала (традиционный структурно-ориентированный материал), описан в JP 56-158816 А. В рассматриваемом способе расплавленный металл, содержащий (мас.%) 0,02-0,15 Мn в качестве основного ингибирующего компонента, более 0,08 С, более 4,5 Si и в сумме 0,005-0,1 S и Se, причем остаток содержит железо и неизбежные примеси, отливают с получением плоских слябов толщиной 3-80 мм. Горячую прокатку таких плоских заготовок начинают до того, как их температура понизиться ниже 700°С. В ходе горячей прокатки слябы вальцуются в горячекатаную полосу толщиной 1,5-3 мм. Недостаточность толщины горячекатаной полосы в рассматриваемом случае состоит в том, что стандартная окончательная толщина ниже 0,35 мм, являющаяся коммерческой нормой для структурно-ориентированного магнитного стального листа, может быть достигнута лишь при холодной прокатке с остаточной деформацией выше 76% в ходе одностадийного процесса холодной прокатки или с помощью многостадийной холодной прокатки с промежуточным отжигом, вследствие чего недостаток такого способа состоит в том, что высокая остаточная деформация холодной прокатки не адаптирована к относительно слабому ингибированию в присутствии MnS и MnSe. В результате готовый продукт характеризуется нестабильными и неудовлетворительными магнитными свойствами. В качестве альтернативы может использоваться более сложный и дорогостоящий многостадийный процесс холодной прокатки с промежуточным отжигом.

Другие возможности получения структурно-ориентированного магнитного стального листа с использованием устройства для непрерывной прокатки плоских слябов подробно описаны в DE 19745445 С1. Согласно способу, описанному в DE 19745445 С1 в соответствие с существующим уровнем техники, получают кремниевый стальной расплав, который непрерывно отливают с получением ленты толщиной 25-100 мм. В ходе отвердевания лента охлаждается до температуры выше 700°С и ее разрезают с получением плоских заготовок. После этого плоские слябы загружают в нагревательную печь для выравнивания температуры заготовок, установленную in line, и нагревают до температуры <=1170°С. Далее нагретые плоские заготовки подвергают непрерывной прокатке на многоклетьевом прокатном стане с получением горячекатаной полосы толщиной <=3,0 мм, причем первый цикл формирования осуществляют тогда, когда максимальная внутренняя температура прокатанной полосы достигает 1150°С при уменьшении толщины, по меньшей мере, на 20%.

Для использования преимуществ способа литья/прокатки с применением плоских заготовок в качестве материала-предшественника с целью получения структурно-ориентированного магнитного стального листа параметры горячей прокатки согласно описанию DE 19745445 С1 должны выбираться таким образом, чтобы металл всегда оставался достаточно пластичным. В этой связи в DE 19745445 С1 отмечается, что пластичность материала-предшественника для структурно-ориентированного магнитного стального листа имеет максимальное значение, если заготовку охлаждают после отверждения примерно до 800°С, затем кратковременно выдерживают при выравнивающей температуре, например при 1150°С, и таким образом равномерно нагревают в течение всей операции. Таким образом, оптимальная деформация при горячей прокатке рассматриваемого материала обеспечивается в том случае, когда первая формообразующая операция осуществляется при температуре ниже 1150°С при остаточной деформации, по меньшей мере, 20% и полосу с промежуточной шириной 40-8 мм, с помощью межклетевых охлаждающих устройств высокого давления в ходе двух последовательных формообразующих операций, нагревают до температуры прокатки, имеющей значение менее 1000°С. Таким образом, удается избежать образования полосы при температуре около 1000°С, которая является критической в отношении пластичности.

Согласно DE 19745445 С1 полученную указанным способом горячекатаную полосу далее подвергают холодной прокатке, осуществляемой в одну или несколько стадий, с промежуточным рекристаллизационным отжигом изделия до конечной толщины 0,15-0,50 мм. Холоднокатаную полосу подвергают окончательному рекристаллизационному и декарбонизационному отжигу с использованием отжигательного сепаратора с преимущественным содержанием MgO, после чего проводят окончательный отжиг, обеспечивающий формирование Goss структуры. Наконец, на полосу наносят электроизоляционное покрытие и проводят отжиг со снятием внутренних напряжений.

Несмотря на то, что известные технические решения содержат множество предложений, касающихся практического использования, прокатные станы, на которых вначале отливают ленту толщиной 40-100 мм и затем ее разрезают на тонкостенные пластины, применяются для производства структурно-ориентированной магнитной листовой стали в исключительных случаях, что связано с особыми требованиями к производству магнитной листовой стали, касающимися состава расплава и управления технологическим процессом.

Практические исследования демонстрируют тот факт, что основное значение придается ковшевой печи, используемой в прокатных станах для непрерывного литья плоских заготовок. На таких установках расплавленную сталь направляют на прокатный стан для непрерывного литья плоских заготовок и нагревают до желательной температуры отливки. Кроме этого, химический состав рассматриваемой стали может регулироваться в ковшевой печи путем введения легирующих элементов. Следует отметить, что шлак, образующийся в ковшевой печи, обычно удовлетворяет техническим требованиям. При обработке стали, стабилизированной алюминием, в расплавленную сталь вводят небольшие количества Са с целью обеспечения жидкотекучести.

Хотя в случае стали, стабилизованной кремний-алюминием, требующейся для изготовления структурно-ориентированной магнитной листовой стали, необязательно вводить Са для обеспечения жидкотекучести, кислородная активность ковшового шлака должна быть уменьшена.

В ходе производства структурно-ориентированного магнитного стального листа необходимо проводить очень точный химический анализ, другими словами на каждой стадии следует очень точно контролировать количества индивидуальных компонентов с тем, чтобы жестко лимитировать пределы содержания некоторых компонентов в зависимости от выбранного абсолютного содержания. В рассматриваемом случае обработка в ковшовой печи проводится в предельном режиме.

В этом отношении значительно лучшие условия могут быть обеспечены при использовании вакуумного оборудования. Однако в отличие от вакуумирования в ковше, RH или DH вакуумное оборудование не подходит для кондиционирования шлака. Такая операция необходима для обеспечения жидкотекучести расплавов, используемых для получения структурно-ориентированного магнитного стального листа.

Таким образом, исходя из описанного выше уровня техники, цель изобретения состоит в разработке способа, обеспечивающего экономически эффективное производство высококачественного, структурно-ориентированного магнитного стального листа (в особенности HGO) с использованием станов для непрерывного литья тонкостенных плоских заготовок.

Такая цель достигается с помощью способа получения структурно-ориентированной магнитной стальной полосы, который согласно изобретению включает следующие стадии:

а) плавление стали, которая помимо железа и неизбежных примесей содержит (мас.%):

2,5-4,0% Si,

0,02-0,10% С,

0,01-0,065% Al,

0,003-0,015% N.

альтернативно

- до -0,30% Mn,

- до 0,05% Ti,

- до 0,3% P,

- один или несколько элементов, выбранных из группы S, Se, максимальное содержание которых составляет 0,04%,

- один или несколько элементов, выбранных из группы, состоящей из As, Sn, Sb, Те, Bi, содержания которых в каждом случае составляют до 0,2%,

- один или несколько элементов, выбранных из группы, состоящей из Cu, Ni, Cr, Со, Мо, содержания которых в каждом случае составляют до 0,5%,

- один или несколько элементов, выбранных из группы, состоящей из В, V, Nb, содержания которых в каждом случае составляют до 0,012%,

b) вторичная металлургическая обработка расплавленного металла в ковшевой печи и/или в вакуумном оборудовании,

c) непрерывное литье ленты из расплавленного металла,

d) разделение ленты на тонкостенные слябы,

e) нагревание полученных тонкостенных заготовок в печи, расположенной in line до температуры в интервале 1050-1300°С,

- максимальное время пребывания в печи составляет 60 минут,

f) непрерывную горячую прокатку тонкостенных плоских заготовок в расположенном in line многоклетьевом стане горячей прокатки с получением горячекатаной полосы толщиной 0,5-4,0 мм,

- в ходе горячей прокатки первичное формообразующее литье проводят при температуре 900-1200°С с остаточной деформацией выше 40%,

- по меньшей мере, два последующих прохода в процессе горячей прокатки осуществляется совместно с двумя фазами (α-γ), присутствующими в смешанном состоянии,

- максимальное обжатие за проход в стане окончательной горячей прокатки составляет 30%,

g) охлаждение горячекатаной полосы,

h) свертывание горячекатаной полосы в бухту,

i) согласно другому варианту: отжиг горячекатаной полосы после сматывания в бухту или до холодной прокатки,

j) холодная прокатка горячекатаной полосы с получением холоднокатаной полосы толщиной 0,15-0,50 мм,

k) рекристаллизационный и декарбонизационный отжиг холоднокатаной полосы, необязательно сопровождаемый азотированием в ходе или после декарбонизации,

l) окончательный отжиг холоднокатаной полосы, подвергнутой рекристаллизационному и декарбонизационному отжигу, с целью формирования структуры Goss,

m) в качестве варианта: нанесение на окончательно отожженную холоднокатаную полосу электроизоляционного покрытия и последующий отжиг покрытой холоднокатаной полосы с целью снятия внутренних напряжений.

Последовательность обработки, предложенная в изобретении, согласована таким образом, что магнитный стальной лист, обладающий оптимальными электромагнитными свойствами, может быть изготовлен с использованием стандартных устройств.

С этой целью на первой стадии проводят плавление стали известного состава. После этого расплавленную сталь подвергают вторичной металлургической обработке. Начальную обработку предпочтительно проводить в вакуумном оборудовании для регулирования химического состава стали в требующемся узком диапазоне и обеспечения низкого содержания водорода, максимальное значение которого составляет 10 ч/млн, с целью сведения опасности разрыва ленты к минимуму в ходе разливки расплавленной стали.

После обработки в вакуумном оборудовании целесообразно продолжить процесс в ковшовой печи для того, чтобы в случае замедления разливки обеспечить температуру, необходимую для литья, и кондиционировать шлак с тем, чтобы в ходе непрерывного литья слябов исключить засорение иммерсионных форсунок и предотвратить аварийную остановку процесса литья.

Согласно изобретению для кондиционирования шлака вначале можно использовать ковшовую печь, после чего обработку продолжают в вакуумном оборудовании с целью регулирования химического состава расплавленной стали в узких пределах значений, соответствующих анализу. Однако недостаток рассмотренной комбинации состоит в том, что при замедлении процесса литья может происходить такое понижение температуры расплавленного металла, которое не позволяет продолжить литье расплавленной стали.

В соответствии с изобретением можно использовать только ковшовую печь. Однако это связано с невозможностью проведения точного анализа при обработке в вакуумном оборудовании, а также с образованием большого количества водорода при отливке расплавленного металла, что может приводить к разрушению ленты.

В соответствии с изобретением также можно использовать только вакуумное оборудование. Однако в этом случае при замедлении процесса отливки может происходить такое падение температуры расплавленного металла, которое препятствует продолжению процесса литья расплавленной стали, кроме этого, возникает опасность засорения иммерсионных форсунок, что может приводить к аварийной остановке процесса.

Таким образом, согласно изобретению при наличии ковшовой печи и вакуумного оборудования в зависимости от требований, касающихся типа металлургической обработки стали и процесса ее литься, оба типа устройств используются совместно.

Из расплавленного металла, обработанного рассмотренным выше способом, может быть отлита лента с предпочтительной толщиной 25-150 мм.

При литье стали в узкой оболочке прокатных станов для непрерывного литья плоских заготовок в жидкостной зоне могут возникать потоки, характеризующиеся высокими объемными скоростями, турбулентностью и неоднородным распределением по толщине заготовки. С одной стороны, подобная ситуация предопределяет развитие процесса неравномерного отвердевания, который может сопровождаться появлением продольных трещин на поверхности непрерывной заготовки. С другой стороны, в результате неравномерного течения расплавленного металла литьевой шлак или порошковый флюс выпускаются в непрерывную заготовку. Такие включения ухудшают чистоту поверхности и внутреннюю чистоту слябов, вырезанных из литой ленты после ее отвердевания.

Согласно предпочтительному варианту осуществления изобретения рассмотренные дефекты могут быть устранены в значительной мере в результате переливания расплавленной стали в оболочковую форму для непрерывного литья, которая снабжена электромагнитным тормозом. Согласно изобретению результатом действия такого тормоза является стабилизация и выравнивание потока в оболочке, особенно в жидкостной зоне, под действием магнитного поля, в результате взаимодействия которого с расплавленным металлом, поступающим в оболочковую литейную форму, скорость потока металла уменьшается под воздействием так называемой «силы Лоренца».

Образование микроструктуры в стальной отлитой ленте, благоприятствующей проявлению электромагнитных свойств, также может быть усилено в случае, когда литье проводят при низкой температуре перегрева. Предпочтительно, чтобы последняя была максимально на 25К выше температуры ликвидуса расплава литого металла. С учетом такого выгодного варианта осуществления изобретения можно заключить, что отвердевание расплавленной стальной отливки в жидкостной зоне при низкой температуре перегрева и возникающие при этом проблемы вплоть до аварийной остановки процесса литья могут быть исключены с использованием электромагнитного торможения в литьевой форме. Сила, возникающая под воздействием электромагнитного тормоза, перемещает расплавленный металл в жидкостную зону и вызывает повышение температуры, которое достаточно для проведения безаварийного литья.

Однородная и мелкозернистая микроструктура отвердевшей ленты, полученной рассмотренным способом, оказывает положительное влияние на магнитные свойства структурно-ориентированного магнитного стального листа, изготовленного по способу изобретения.

В соответствии с изобретением предпринимались попытки полностью исключить образование нитридных отложений до или в ходе горячей прокатки с целью изучения возможности максимально регулируемого образования таких отложений в ходе охлаждения горячекатаной полосы. С этой целью в одном из предпочтительных вариантов было предложено осуществлять in line уменьшение толщины заготовки, отлитой из расплавленного металла, сердцевина которой все еще находится в жидком состоянии.

В качестве способов уменьшения толщины, известных per se, можно использовать, так называемую редукцию жидкого ядра, далее "LCR" и, так называемую мягкую редукцию, далее "SR". Такие возможные варианты уменьшения толщины отлитой заготовки могут использоваться в отдельности или совместно.

При использовании LCR уменьшение толщины ленты происходит вблизи днища формы, тогда как сердцевина заготовки остается в жидком виде. В известных способах LCR используют в прокатных станах для непрерывного литья плоских заготовок, в основном, для обеспечения меньшей конечной толщины горячекатаной полосы, особенно в случае высокопрочной стали. Кроме этого, в ходе LCR может быть успешно реализовано уменьшение толщины или силы прокатки на станах горячей прокатки, в результате этого уменьшается обычной износ прокатных стендов и пористость нагара на горячекатаной полосе, а также улучшается режим прокатки. Уменьшение толщины изделия с помощью LCR согласно изобретению составляет 5-30 мм.

SR относится к регулируемому уменьшению толщины полосы в нижней точке ванны с жидким металлом непосредственно перед отвердеванием. Цель SR заключается в уменьшении степени сегрегации центральной части и пористости ядра. До настоящего времени такой способ использовался в станах для непрерывной прокатки раскатов и слябов.

Изобретение также предполагает использование SR для изготовления структурно-ориентированного магнитного стального листа в станах для непрерывной прокатки плоских заготовок или станах литья/прокатки. В результате достигаемого таким методом уменьшения, в особенности уменьшения сегрегации кремниевых центров в горячекатаных пред-продуктах, обеспечивается однородный химический состав по толщине полосы, что благоприятно влияет на магнитные свойства. Хорошие результаты SR достигаются в том случае, когда уменьшение толщины при использовании SR составляет 0,5-5 мм. Следующее ниже может служить ориентиром для временного момента, когда SR используется в соответствие со способом непрерывного литья согласно изобретению:

- начало SR зоны со степенью отверждения fs=0,2,

- конец SR зоны, когда fs=0,7-0,8.

В случае использования станов для непрерывной прокатки слябов непрерывная заготовка (лента), обычно выходящая из литьевой формы в вертикальном направлении, изгибается в горизонтальном направлении, в глубоко расположенных положениях. Согласно еще одному предпочтительному варианту в результате того, что ленточная заготовка, отлитая из расплавленного металла, сгибается в горизонтальном направлении и выпрямляется при температуре в интервале 700-1000°С (предпочтительно, 850-950°С), удается избежать образования трещин на поверхности плоских заготовок, отделенных от ленты, которые в противном случае образуются главным образом за счет трещин на краях ленты. В указанном температурном интервале сталь, используемая согласно изобретению, обладает хорошей пластичностью на поверхности полосы или вблизи ее краев, вследствие чего можно не опасаться деформаций, возникающих при сгибании и выпрямлении.

В известных в настоящее время способах плоские заготовки, которые далее нагревают в печи до температуры, подходящей для горячей прокатки и подают на стадию горячей прокатки, выделяют из литой ленты. Предпочтительная температура, при которой плоские заготовки вводят в печь, превышает 650°C. Для того чтобы избежать образования окалины время пребывания в печи не должно превышать 60 минут.

Существенным аспектом изобретения, касающимся получения HGO материала, является тот факт, что горячую прокатку после первого редукционного прохода проводят с использованием двух фаз (α/γ), присутствующих в смешанном состоянии. Окончательная цель рассматриваемого метода заключается в уменьшении образования нитридных отложений в ходе горячей прокатки с целью обеспечения специального контроля образования таких отложений с помощью создания условий охлаждения отводящего конвейера после последнего прокатного стенда стана горячей прокатки. Для гарантии этого в способе согласно изобретению горячую прокатку проводят при температурах, когда в микроструктуре горячекатаной полосы присутствует смесь аустенита и феррита. Типичные температуры, при которых это имеет место при использовании легированных сталей согласно изобретению, лежат в области выше 800°С, особенно в диапазоне 850-1150°С. При таких температурах AIN присутствует в виде раствора в γ-фазе. Следует отметить эффект измельчения структуры в качестве положительного дополнительного аспекта горячей прокатки в присутствии двух фаз, находящихся в смешанном состоянии. Более мелкозернистая и однородная микроструктура горячекатаной полосы, которая оказывает положительное влияние на магнитные свойства конечного продукта, образуется в результате трансформации аустенита в феррит на последующей стадии горячей прокатки.

Проведение горячей прокатки согласно изобретению позволяет предотвратить образование нитридных отложений по причине того, что, по меньшей мере, 40%-ная остаточная деформация достигается уже за первый редукционный проход и вследствие этого для получения конечной полосы желаемой толщины необходимы лишь относительно небольшие обжатия на конечных вальцовочных станинах. Предпочтительное значение общей относительной деформации за первые два прохода через чистовую группу клетей составляет более 60%, вследствие чего согласно еще одному предпочтительному варианту осуществления изобретения в первой прокатной клети чистовой группы клетей обеспечивается степень деформации более 40%, а во второй прокатной клети чистовой группы клетей обеспечивается степень обжатия более 30%.

Использование высоких степеней обжатия за проход (деформационное напряжение) в двух первых прокатных клетях обеспечивает необходимую трансформацию грубозернистой отвердевшей микроструктуры в микроструктуру тонкой прокатки, что служит предпосылкой для хороших магнитных свойств изготовляемого конечного продукта. Соответственно, обжатие за проход через конечную прокатную клеть не должно превышать 30% и предпочтительно составляет менее 20%, вследствие чего для обеспечения желаемого результата горячей прокатки, являющегося оптимальным в отношении свойств, которые стремятся достигнуть, обжатие за проход через предпоследнюю прокатную клеть группы чистовых клетей не должно превышать 25%. Режим редукционного прохода, установленный в ходе практической эксплуатации семиклетевого стана горячей прокатки, обеспечивающий оптимальные свойства полученного магнитного стального листа, предписывает, что для получения пред-полосы толщиной 63 мм и конечной горячекатаной полосы толщиной 2 мм деформация в первой клети должна составлять 62%, во второй клети 54%, в третьей клети 47%, в четвертой клети 35%, в пятой клети 28%, в шестой клети 17% и в седьмой клети 11%.

Для того чтобы избежать образования грубой неоднородной структуры или грубых отложений на горячекатаной полосе, которые способны ухудшить магнитные свойства готового продукта, предпочтительно как можно быстрее начинать охлаждение горячекатаной полосы, выходящей из конечной прокатной клети чистовой группы. В этой связи в одном из вариантов практической реализации изобретения предлагается начинать охлаждение водой в течение 5 секунд после выхода из печи конечной прокатки. Цель такого приема состоит в уменьшении промежутков между остановками, например, до одной секунды или менее.

Охлаждение горячекатаной полосы также может осуществляться в виде двухстадийного процесса охлаждения водой. В этом случае после выхода из клети конечной прокатки горячекатаная полоса вначале может охлаждаться до значения ниже температуры альфа/гамма редукции с тем, чтобы после охлаждения в течение от 1 до 5 секунд с целью выравнивания температуры по толщине полосы было проведено дополнительное охлаждение водой до необходимой температуры сматывания полосы в рулон. Первая фаза охлаждения может проводиться в виде, так называемого «компактного охлаждения», когда горячекатаную полосу быстро охлаждают с высокой интенсивностью и скоростью охлаждения (по меньшей мере, 200 К/сек), используя большие количества воды, тогда, как вторая фаза охлаждения водой осуществляется в течение более длительного времени с меньшей интенсивностью с целью обеспечения как можно более равномерного охлаждения по сечению полосы.

Предпочтительная температура сматывания полосы в рулон составляет 500-780°С. Использование более высоких температур может приводить к образованию нежелательных крупнозернистых отложений, а также может понижать способность к травлению. Для использования более высоких температур сматывания полосы в рулон (>700°С) применяют, так называемое, коротко-дистанционное (short distance) намоточное устройство, расположенное сразу после зоны компактного охлаждения.

В рамках области изобретения разработанный способ получения горячекатаной полосы предпочтительно осуществлять таким образом, чтобы на полученной полосе образовывались сульфидные и/или нитридные отложения со средним диаметром зерна менее 150 нм и средней плотностью, по меньшей мере, 0,05 мкм-2. Такая горячекатаная полоса отвечает оптимальным предварительным условиям для эффективного регулирования роста зерен на последующих технологических стадиях.

С целью дополнительной оптимизации микроструктуры горячекатаная полоса, полученная рассматриваемым способом, может быть еще раз подвергнута необязательному отжигу после намотки в рулон или перед холодной прокаткой.

После холодной прокатки полученную полосу подвергают рекристаллизационному и декарбонизационному отжигу. С целью формирования нитридных отложений, которые используются для регулирования роста зерен, холоднокатаная полоса может быть подвергнута азотирующему отжигу в ходе декарбонизационного отжига или после него в атмосфере, содержащей NH3.

Другая возможность формирования нитридных отложений заключается в нанесении N-содержащих веществ, препятствующих прилипанию, таких как нитрид магния или нитрид хрома, на холоднокатаную полосу после декарбонизационного отжига, причем азот диффундирует в полосу на нагревательной стадии конечного отжига перед второй рекристаллизацией.

Ниже приведено подробное описание изобретения на основе примеров его осуществления.

Расплавленную сталь, содержащую 3,15% Si, 0,047% С, 0,154% Mn, 0,006% S, 0,030% Al, 0,0080% N, 0,22% Сu и 0,06% Сr, после вторичной металлургической обработки подвергали непрерывному литью в ковшовой печи и вакуумном оборудовании с образованием плоской ленты. Перед подачей в in line печь для выравнивания температуры ленту разрезали на плоские заготовки. После 20-минутного пребывания в печи для выравнивания температуры при 1150°С плоские заготовки подвергали операции удаления окалины и горячей прокатке, которую осуществляли различными способами:

- Вариант "WW1". При этом варианте согласно изобретению первый проход осуществляют при 1090°С с деформацией 61%, а второй проход - при 1050°С с деформацией 50%. Температуры прокатки в проходах 3-7 составляли 1010, 980, 950, 930 и 900°С. Два финальных прохода осуществляли с деформацией 17 и 11%. При указанных вариантах прокатки во время проходов 1-7 достигались следующие концентрации аустенита: 30%/25%/20%/18%/15%/14% и 12%.

- Вариант "WW2". Этот вариант, не охватываемый областью изобретения, отличается тем, что уменьшение толщины составляет 28% за первый проход и 28% за второй проход, вследствие чего два последних прохода характеризуются деформацией 28 и 20%. Температура прокатки в первом проходе составляла 1090°С и во втором проходе - 1000°С. Проходы 3-7 осуществлялись при 950°C/920°C/890°C/860°C и 830°С. В результате таких вариантов горячей прокатки процентные содержания аустенита в проходах 1-7 составляли 30%/20%/15%/12%/10%/8% и 7%.

В обоих вариантах горячей прокатки проводили одинаковое распылительное охлаждение водой в течение 7 секунд после выхода изделия со стенда окончательной прокатки до температуры сматывания полосы в рулон, составляющей 650°С. Поскольку горячекатаная полоса, полученная описанным способом, имела толщину 2,0 мм, образцы для микрографических исследований получали путем приостановки процесса горячей прокатки после 2-го прохода в результате быстрого охлаждения.

В ходе последующей обработки магнитную полосу вначале отжигали в печи непрерывного действия и подвергали холодной прокатке в одну стадию без промежуточного отжига до конечной толщины 0,30 мм. Использовали два следующих варианта отжига:

- Вариант «Е1». Осуществляли только стандартный декарбонизационный отжиг при 860°С, в ходе которого полосу рекристаллизовывали и декарбонизировали,

- Вариант «Е1». Полосу подвергали азотированию в соответствие со стандартной процедурой in line декарбонизационного отжига в течение 30 секунд при 860°С.

После этого полосу подвергали окончательному отжигу с образованием Goss структуры, наносили электроизоляционное покрытие и подвергали отжигу для снятия внутренних напряжений.

В следующей таблице представлены магнитные свойства индивидуальной полосы в зависимости от условий различных обработок (γ2/ γ3/ γ6/ γ7: процентное содержание аустенита в соответствующих стадиях горячей прокатки):

Различные магнитные свойства в зависимости от выбранных условий горячей прокатки могут найти объяснение на основе микроструктурных отличий. В варианте "WW1" согласно изобретению более тонкая и, прежде всего, практически однородная микроструктура формируется в результате высокого содержания аустенита в каждом из редукционных проходов (Фиг.1 - Микроструктура в варианте горячей прокатки "WW1" после 2-го прохода).

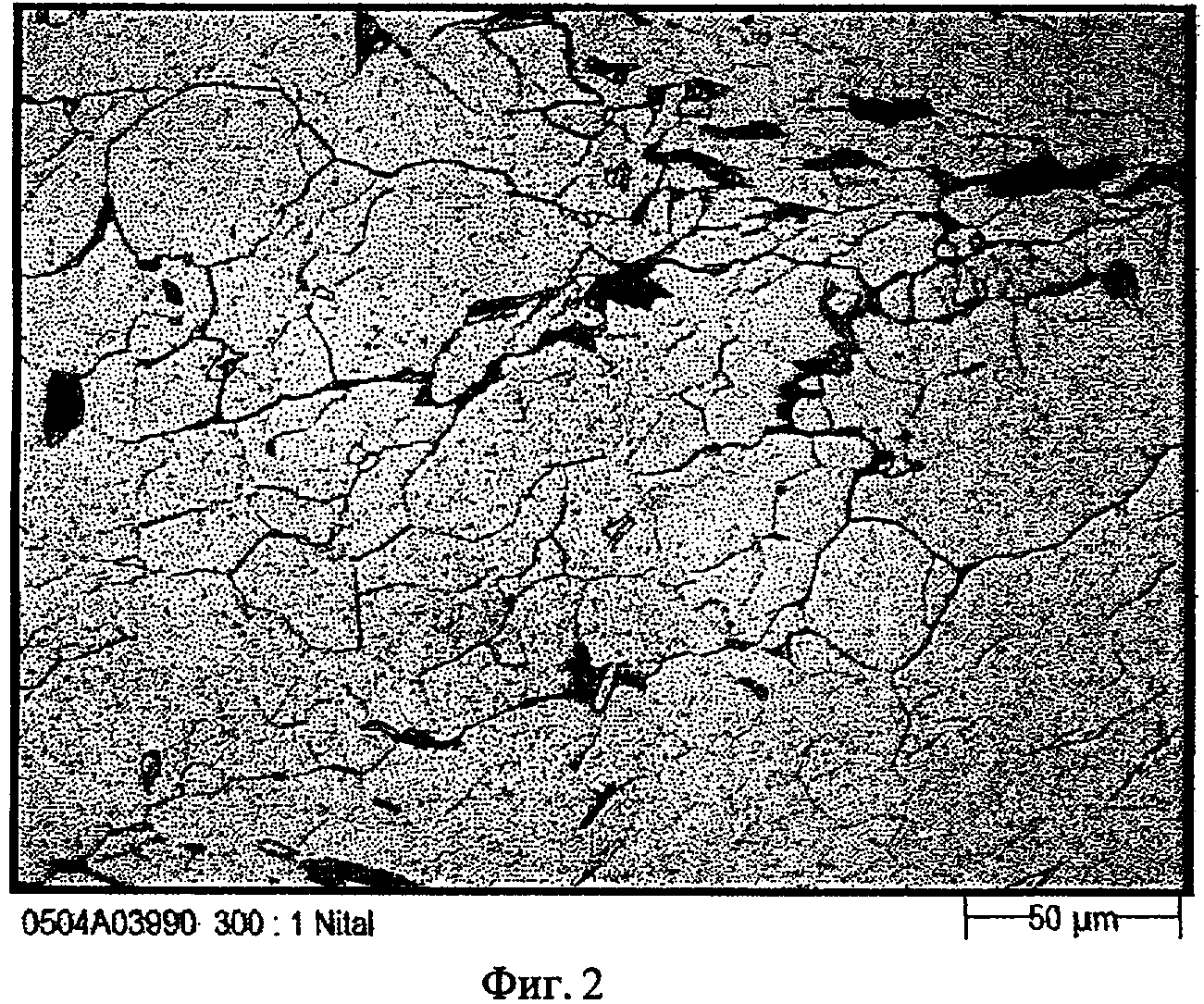

В отличие от этого, в том случае, когда условия горячей прокатки не охватываются областью изобретения (вариант "WW2"), после 2-го прохода формируется существенно менее однородная и более грубая микроструктура (Фиг.2 - Микроструктура в варианте горячей прокатки "WW2" после 2-го прохода).

Реферат

Изобретение относится к изготовлению магнитной листовой стали с высокоориентированной структурой с использованием процесса непрерывного литья плоских заготовок. Для получения полосы высокого качества с оптимальными электромагнитными свойствами выплавляют сталь, содержащую, мас.%: Si 2,5-4,0, С 0,02-0,10, Al 0,01-0,065, N 0,003-0,015, осуществляют вторичную металлургическую обработку расплавленного металла в ковшевой печи и/или вакуумной установке, непрерывное литье, разделение ленты на плоские заготовки, нагрев плоских заготовок до 1050-1300°С с выдержкой 60 мин, непрерывную прокатку плоских заготовок с получением горячекатаной полосы толщиной 0,5-4,0 мм, охлаждение горячекатаной полосы, свертывание горячекатаной полосы в рулон, холодную прокатку полосы с получением толщины 0,15-0,50 мм, рекристаллизационный и декарбонизационный отжиг холоднокатаной полосы, применение отжигового сепаратора, окончательный отжиг холоднокатаной полосы, подвергнутой рекристаллизационному и декарбонизационному отжигу с образованием текстуры Госса. 12 з.п. ф-лы, 1 табл., 2 ил.

Формула

а) плавление стали, которая помимо железа и неизбежных примесей содержит, мас.%:

альтернативно:

один или несколько элементов, выбранных из группы: S, Se, максимальное, содержание которых составляет 0,04,

один или несколько элементов, выбранных из группы: As, Sn, Sb, Те, Bi, содержание которых в каждом случае составляет до 0,2,

один или несколько элементов, выбранных из группы: Cu, Ni, Cr, Со, Мо, содержание которых в каждом случае составляет до 0,5,

один или несколько элементов, выбранных из группы: В, V, Nb, содержание которых в каждом случае составляет до 0,012,

b) вторичную металлургическую обработку расплавленного металла в ковшевой печи и/или в вакуумной установке,

c) непрерывное литье ленты из расплавленного металла,

d) разделение ленты на плоские заготовки,

e) нагрев полученных плоских заготовок в линии печи до температуры в интервале 1050-1300°С, максимальное время пребывания в печи составляет 60 мин,

f) непрерывную горячую прокатку плоских заготовок в расположенном в линии многоклетьевом стане горячей прокатки с получением горячекатаной полосы толщиной 0,5-4,0 мм,

в ходе горячей прокатки первичное формообразование проводят при температуре 900-1200°С с остаточной деформацией выше 40%,

по меньшей мере, два последующих прохода в процессе горячей прокатки осуществляют в присутствии двух фаз (α-γ) в смешанном состоянии,

максимальное обжатие за проход в стане окончательной горячей прокатки составляет 30%,

g) охлаждение горячекатаной полосы,

h) свертывание горячекатаной полосы в рулон,

i) холодную прокатку горячекатаной полосы с получением холоднокатаной полосы толщиной 0,15-0,50 мм,

j) рекристаллизационный и декарбонизационный отжиг холоднокатаной полосы,

k) использование на поверхности полосы отжигового разделяющего покрытия,

l) окончательный отжиг холоднокатаной полосы, подвергнутой рекристаллизационному и декарбонизационному отжигу для образования текстуры Госса.

Документы, цитированные в отчёте о поиске

Способ изготовления ленты из электротехнической стали с ориентированными зернами из тонких плоских заготовок

Способ получения листа из электротехнической стали с ориентированной зеренной структурой и высокими магнитными свойствами

Способ изготовления листовой электротехнической стали с ориентированной структурой

Способ изготовления электротехнической листовой стали

Способ изготовления полос из электротехнической текстурованной стали

Комментарии