Способ изготовления ленты из электротехнической стали с ориентированными зернами из тонких плоских заготовок - RU2194774C2

Код документа: RU2194774C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления ленты из электротехнической стали с

ориентированными зернами из тонких плоских заготовок, в частности к способу, позволяющему упростить изготовление электротехнической стали с ориентированными зернами и, кроме того, получить изделие

постоянного и высокого качества.

Уровень техники

Электротехническая кремнистая сталь с ориентированными зернами делится в общем на два основных класса, отличающихся

преимущественно по величине индукции, измеренной при воздействии магнитного поля 800 Ас/м, называемого величиной В800; обычные изделия с ориентированными зернами имеют В800 ниже чем примерно 1890 мТ,

тогда как изделие с высокой магнитной проницаемостью имеет В800 выше чем 1900 мТ. Дальнейшие подразделения осуществляются с учетом величины потерь в сердечнике, выраженной в Вт/кг при данной индукции

и частоте.

Упомянутые изделия имеют преимущественно ту же самую область применения, главным образом, для производства сердечников трансформаторов. Сталь с высокой магнитной проницаемостью с ориентированными зернами находит применения в тех областях, в которых ее преимущества высокой проницаемости и низких потерь в сердечнике могут компенсировать более высокие затраты на изготовление по сравнению с обычными изделиями.

При производстве лент из электротехнической стали ориентацию зерен получают, используя тонко выделяемые вторичные фазы, которые, на одной из последних операций изготовления, называемой вторичной рекристаллизацией, замедляют рост зерен или кристаллов железа (объемно-центрированная кубическая элементарная ячейка) до некоторой температуры, за пределами которой, согласно комплексному процессу, избирательно растут кристаллы, имеющие грань, параллельную направлению прокатки, и диагональную плоскость, параллельную поверхности ленты (структура Goss).

Вторичные фазы, то есть неметаллические выделения внутри кристаллической решетки затвердевшей стали, которые используются для получения замедления роста, представляют собой, главным образом, сульфиды и(или) селениды, особенно марганец, для обычных сталей с ориентируемыми зернами, и нитриды, особенно содержащие алюминий, для сталей с ориентируемыми зернами с высокой магнитной проницаемостью.

Способы изготовления электротехнических сталей с ориентируемыми зернами имеют характерную сложность, заключающуюся в том, что упомянутые вторичные фазы во время относительно медленного охлаждения плоских заготовок при непрерывном литье выделяются в крупной форме, непригодной для требующегося качества, и поэтому должны растворяться и повторно выделяются в правильной форме, которая должна сохраняться до момента, когда получается зерно с требующимися размерами и ориентацией во время заключительного этапа вторичной рекристаллизации.

На основании вышеизложенного предполагается, что более быстрое охлаждение во время непрерывной разливки должно улучшить состояние плоских заготовок, упрощая управление различными операциями способа преобразования плоской заготовки в ленты. Однако установлено, что непрерывная разливка тонкой плоской заготовки, хотя и характеризуется скоростью охлаждения значительно более высокой, чем при обычной непрерывной разливке, тем не менее, оно не достаточно для получения необходимого качества.

Заявитель в течение длительного времени изучает возможность использования технологий непрерывной разливки тонкой плоской заготовки или полосы, до настоящего времени применяющихся, преимущественно для углеродистых сталей, также для более сложных материалов типа кремнистых электротехнических сталей. В этой области были получены очень важные результаты, как для обычных сталей с ориентированными зернами, так и для сталей с ориентированными зернами с высокой характеристикой магнитной проницаемости.

Кроме того, известен способ изготовления ленты из кремнистой стали, включающее непрерывную прокатку стали, отжиг при высокой температуре, горячую прокатку, холодную прокатку за одну или несколько операций с промежуточным отжигом, первичный обезуглероживающий отжиг, покрытие разделителем, смотку в рулон и вторичный рекристаллизационный отжиг рулонов в контейнерах (ЕР 0339474 A1, C 21 D 8/12, 02.11.1989).

Задачей изобретения является улучшение изготовления электротехнической стали с ориентированными зернами с использованием технологии непрерывной разливки тонких плоских заготовок и усовершенствованием процесса преобразования.

Эта задача решается за счет того, что в способе изготовления ленты из кремнистой стали, включающим непрерывную разливку стали, отжиг при высокой температуре, горячую прокатку, холодную прокатку за одну или несколько операций с промежуточным отжигом, непрерывный первичный обезуглероживающий отжиг, покрытие разделителем, смотку в рулон и вторичный рекристаллизационный отжиг рулонов в контейнерах, непрерывную разливку осуществляют в виде тонкой плоской заготовки из стали следующего состава, в маc. %: углерод менее, чем 0,025, кремний 2,0-5,5, марганец 0,05-0,4, сера +5,04, селена менее чем 0,025, азот 0,003-0,013, медь 0,05-0,35, алюминий 0,02-0,04, железо и неизбежные примеси - остальное, толщиной 40-70 мм, предпочтительно 50-60 мм, со скоростью разливки 3-5 м/мин при перегреве стали во время разливки менее 30oС, предпочтительно менее 20oС и со скоростью охлаждения, обеспечивающей полное затвердевание за 30-100 c, предпочтительно 30-60 с с амплитудой колебания литейной формы 1-10 мм и частотой колебаний 200-400 циклов в минуту, проводят выдержку, горячую прокатку, и через пять секунд после выхода ленты из последней клети прокатного стана охлажденную ленту непосредственно подвергают холодной прокатке со степенью обжатия на последней операции, по меньшей мере, 80%, исключая обычную операцию отжига, непрерывный первичный обезуглероживающий отжиг холоднокатаной ленты проводят при 850-1050oС в течение 100-350 с во влажной азотно-водородной газовой среде с отношением рН2О/рН2, составляющим 0,3-0,7, вторичный рекристаллизационный отжиг рулонов ленты, покрытой разделителем, осуществляют в атмосфере, имеющей в процессе нагрева следующий состав: смесь водорода с, по меньшей мере, 30 об.% азота до 900oС, смесь водорода с, по меньшей мере, 40 об.% азота до 1100-1200oС, затем выдержку рулона при этой температуре в чистом водороде.

Согласно предпочтительным формам выполнения способа горячую прокатку плоских заготовок проводят

при начальной температуре от 1000 до 1200oС и окончательной температуре от 850 до 1050oС;

содержание углерода в стали составляет от 0,005 до 0,010 мас.%;

содержание меди в стали составляет от 0,08 до 0,2 мас.%;

параметры непрерывного литья выбирают так, чтобы получить равноосность пропорции столбчатых кристаллов, равную 35-75%;

равноосность пропорций столбчатых кристаллов составляет больше 50%;

размеры равноосных зерен меньше 1,5 мм;

средние размеры вторичных фаз меньше 0,06 мкм;

во время

обезуглероживающего отжига поддерживают температуру ниже 950oС, а содержание азота в газовой среде при последующем вторичном рекристаллизационном отжиге рулонов в контейнерах изменяют таким

образом, чтобы обеспечить количество азота для диффундирования в ленту менее 0,005 мас.%;

после первичного обезуглероживающего отжига ленту непрерывно обрабатывают при температуре от 900 до

1050oС в азотирующей газовой среде;

азотирующая газовая среда содержит NН3 до 10 об.% и водяной пар в количестве, составляющем от 0,5 до 100 г/м3;

во

время последней операции холодной прокатки температуру поддерживают, равную, по меньшей мере, 200oС, по меньшей мере, в двух проходах прокатки.

Такой полуфабрикат имеет первостепенную важность для бесперебойного осуществления остальной части процесса и для качества готовой продукции.

Если во время обезуглероживающего отжига температуру поддерживают ниже 950oС, можно регулировать содержание азота в газовой среде для отжига в контейнерах, чтобы обеспечить количество азота для диффундирования в ленту меньше 50 ччм.

Такое поглощение азота можно также получить в печи непрерывного действия, после обезуглероживающего отжига, выдерживая ленту при температуре, составляющей от 900 до 1050oС, предпочтительно более 1000oС, в газовой среде для азотирования, содержащей, например, NН3 до 10 oб.% В этом случае водяной пар должен присутствовать в количестве, составляющем 0,5 до 100 г/м3.

Вышеупомянутые операции способа можно интерпретировать следующим образом. Обработка стали после формирования плоских заготовок, а также результаты, получаемые с помощью таких обработок, строго зависят от режима затвердевания стали, определяющего тип и размеры зерен стали, а также распределение и размеры неметаллических включений. Например, очень низкие скорости охлаждения увеличивают сегрегацию элементов, более растворимых в расплавленном железе, чем в затвердевшем железе, определяя градиенты концентрации для таких элементов и формирование крупных и плохо распределенных неметаллических выделившихся фаз, неблагоприятно влияя на свойства готового листа из электротехнической стали.

Условия непрерывной разливки тонких плоских заготовок выбирают с целью получения количества равноосных зерен, выше количества (обычно около 25%), получаемого при традиционной непрерывной разливке (толщина плоской заготовки около 200-250 мм), а также размеров кристаллов и распределения мелких выделившихся фаз, особенно подходящих для получения высококачественного готового продукта. В частности, большое содержание алюминия, мелкие размеры выделившихся фаз и отжиг тонких плоских заготовок при температуре до 1300oС обеспечивают выделение в горячекатаной полосовой стали фаз нитрида алюминия, в которых можно регулировать размер зерен.

В этом же смысле следует рассмотреть возможность использовать очень низкое содержание углерода, предпочтительно более низкого, чем это необходимо для образования гамма-фазы, с целью ограничения растворения нитрида алюминия, значительно меньше растворимого в альфа-фазе, чем в гамма-фазе.

Упоминаемое наличие относительно мелких выделившихся фаз нитрида алюминия после образования плоской заготовки позволяет ограничить количество последующих термообработок, а также повысить температуру обезуглероживания без риска неуправляемого роста зерен; кроме того, на последующем этапе можно получить высокотемпературную абсорбцию азота и лучшую диффузию азота по всей ленте, а также образование, непосредственно на этом этапе, дополнительного нитрида алюминия.

Это образование данного количества нитрида алюминия обеспечивает возможность повышения эффективности подавления роста зерен и, следовательно, воздействия на качество готового продукта, с достижением для этого класса изделий более высокого качества.

Краткое описание чертежей

Ниже изобретение поясняется более подробно с помощью показанных на чертежах примеров

выполнения способа, которые не ограничивают изобретение.

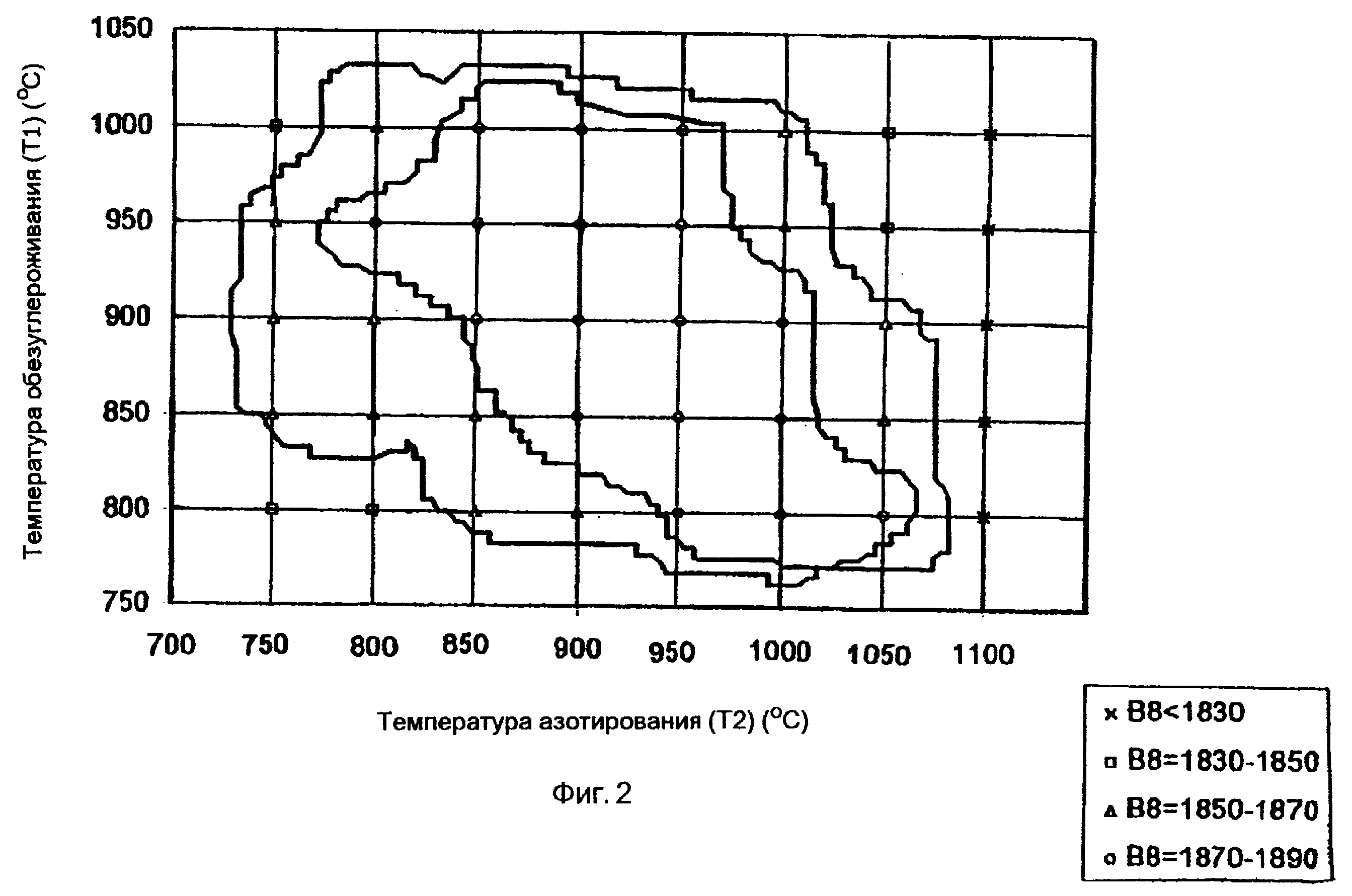

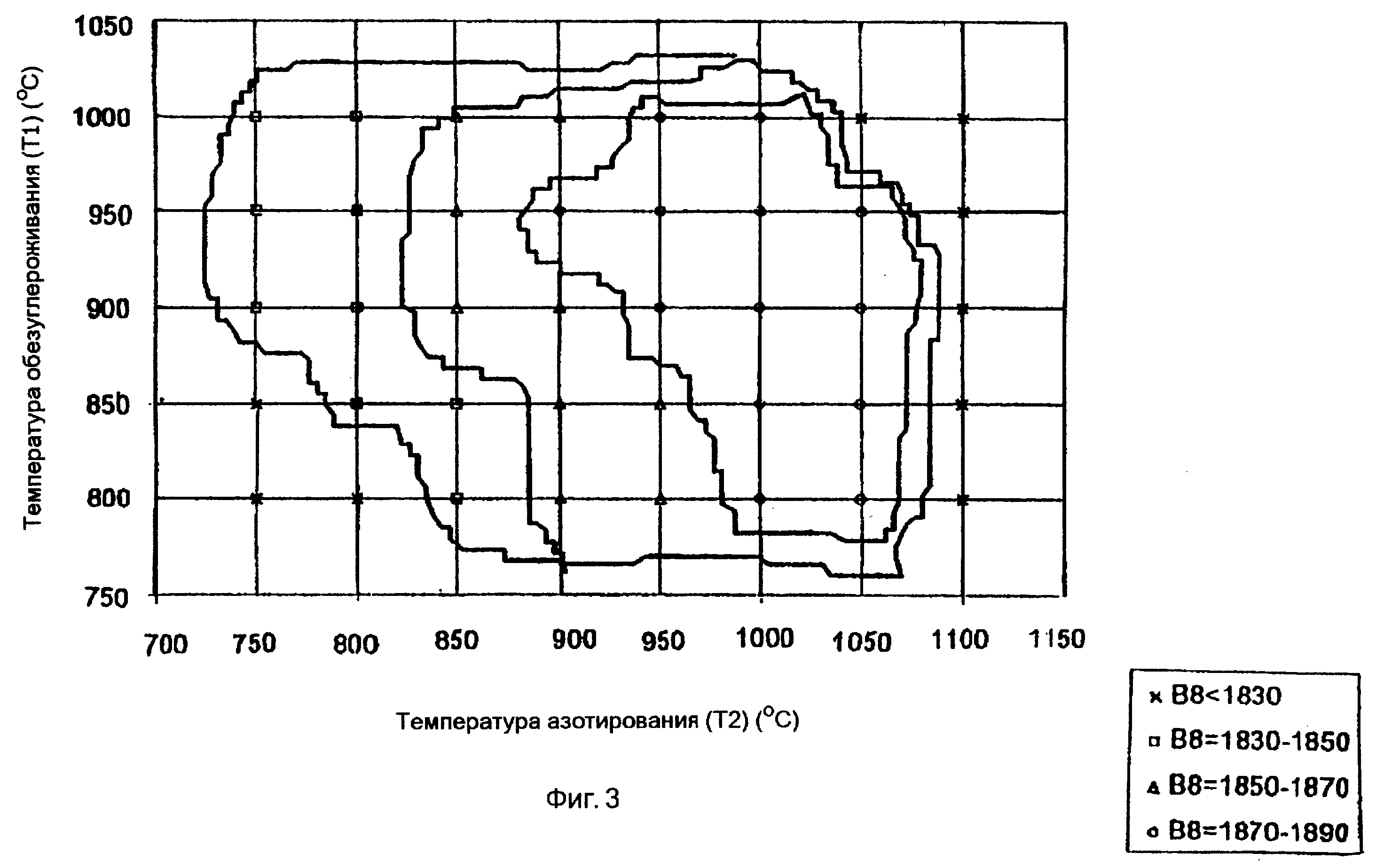

На фиг.1 показана диаграмма значений В 800, полученных на основе примера 2 выполнения, без добавления аммиака;

фиг.2

- диаграмма значений В800, полученных на основе примера 2, с добавлением 3% по объему аммиака;

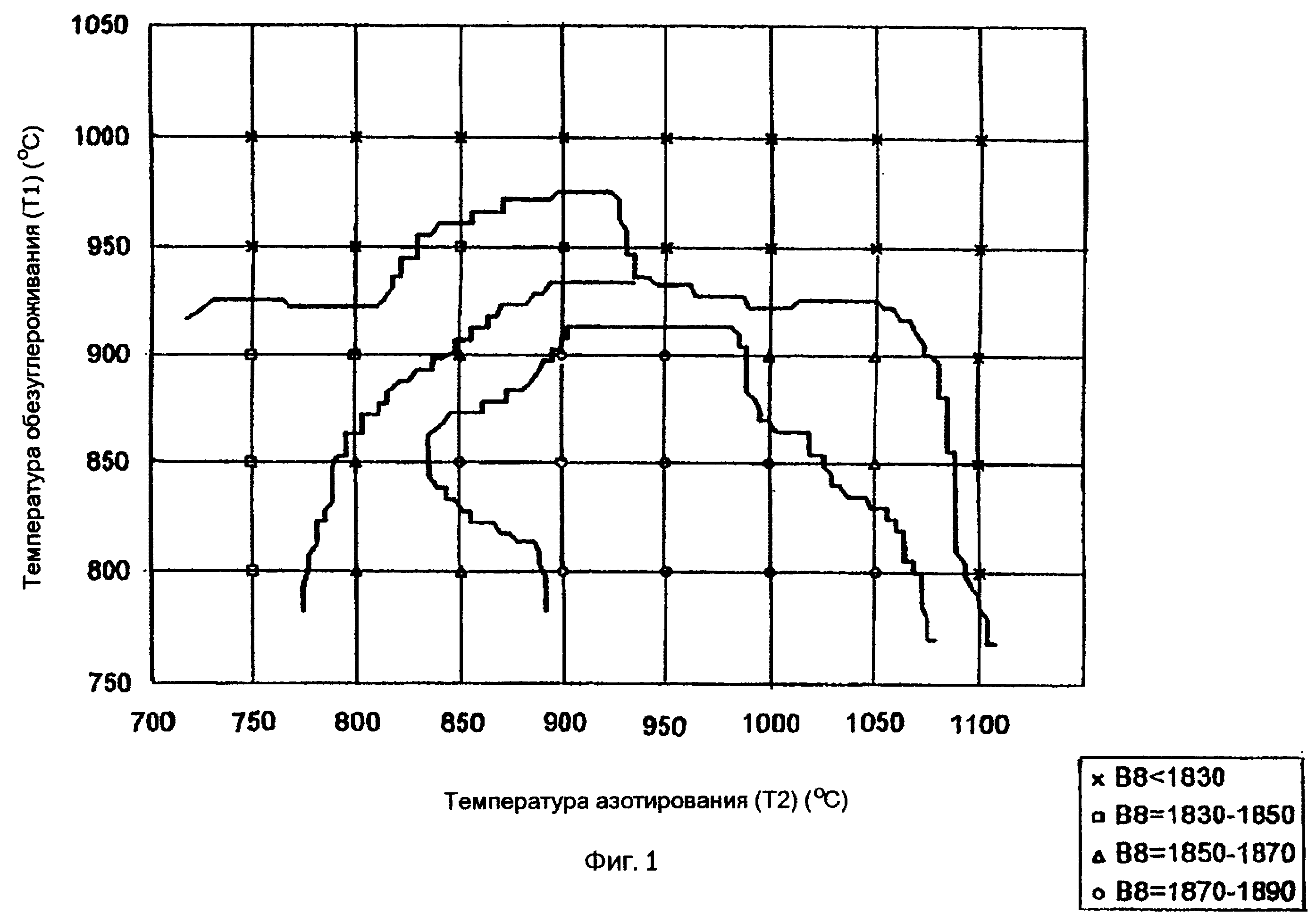

фиг.3 - диаграмма значений В800, полученных на основе примера 2, с добавлением 10% по объему

аммиака.

Далее изобретение поясняется рядом примеров, которые, однако, являются простыми иллюстрациями и не ограничивают возможности и область применения самого изобретения.

Пример 1

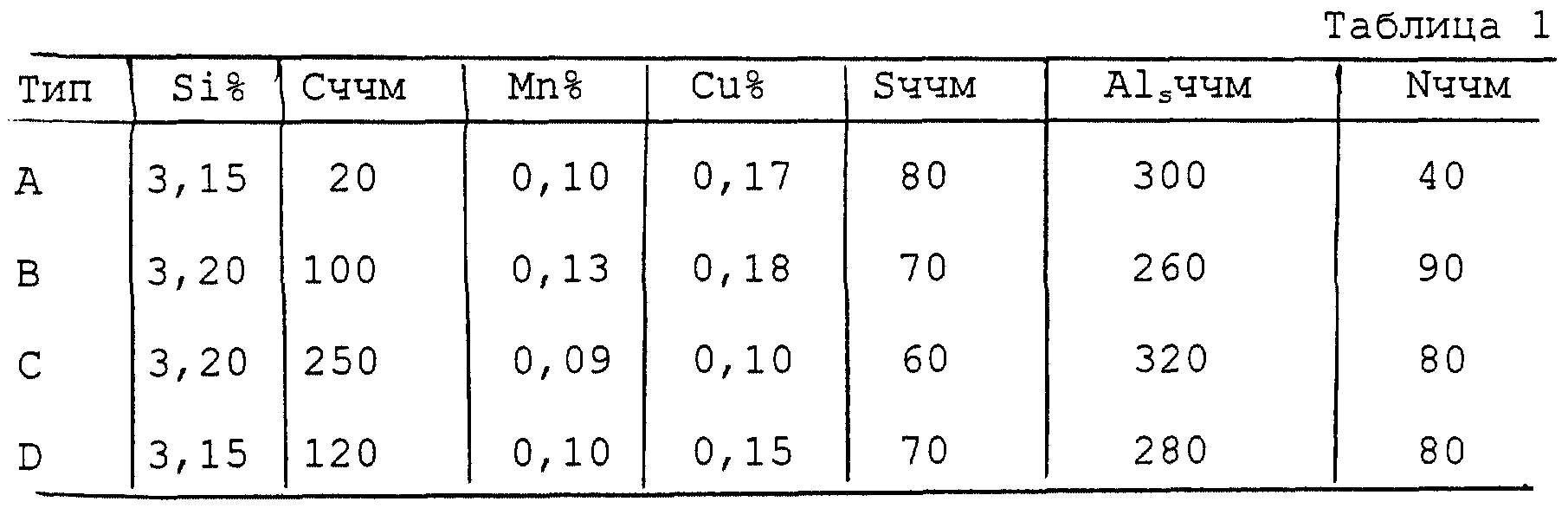

Изготовлен ряд сталей, состав которых представлен в таблице 1.

Составы А, В и С были непрерывно разлиты в виде тонких плоских заготовок толщиной 50 мм, со скоростью литья 4,8 м/мин, временем отвердения 60 с, температурой перегрева 32oС, в литейной форме, колеблющейся с частотой 260 циклов в минуту, с амплитудой колебаний 3 мм, с получением равноосной пропорции столбчатых кристаллов, равной 59%. Средний размер равноосных зерен составил 1,05 мм. Средний размер выделившихся фаз (вторичные фазы) составлял 0,04 мкм.

Сталь D была непрерывно отлита в заготовки толщиной 240 мм с равноосной пропорцией столбчатых кристаллов, равной 23%.

Все плоские заготовки были выдержаны при температуре 1230oС в течение 20 мин и подвержены горячей прокатке без предварительной прокатки до окончательной толщины 2,1 мм; некоторые ленты были охлаждены непосредственно после последней клети прокатного стана, в то время как для всех остальных охлаждение начиналось через 7 с после выхода ленты из последней клети прокатного стана. Горячекатаная лента не была отожжена.

Затем ленты подвергли холодной прокатке в одном цикле при конечной толщине 0,29 мм, с пятью проходами прокатки, с температурой прокатки на третьем и четвертом проходах 210oС.

Холоднокатаные ленты непрерывно отжигались в соответствии со следующей схемой: обезуглероживание при температуре 870oС в течение 60 с во влажной газовой среде, имеющей отношение рН2О/рН2, составляющее 0,50, и второй этап отжига при температуре 900oС в течение 10 с в водородно-азотной (75:25) газовой среде с отношением рН2О/рН2, оставляющим 0,03.

Затем ленты были покрыты обычным, основанным на МgО, разделителем рулонов и отожжены в контейнерах согласно следующей схеме: быстрый нагрев до температуры 650oС, выдержка при этой температуре в течение 10 ч, нагрев до температуры 1200oС со скоростью 30oС/ч в газовой среде H2-N2 (70:30), выдержка при этой температуре в течение 20 ч в водороде.

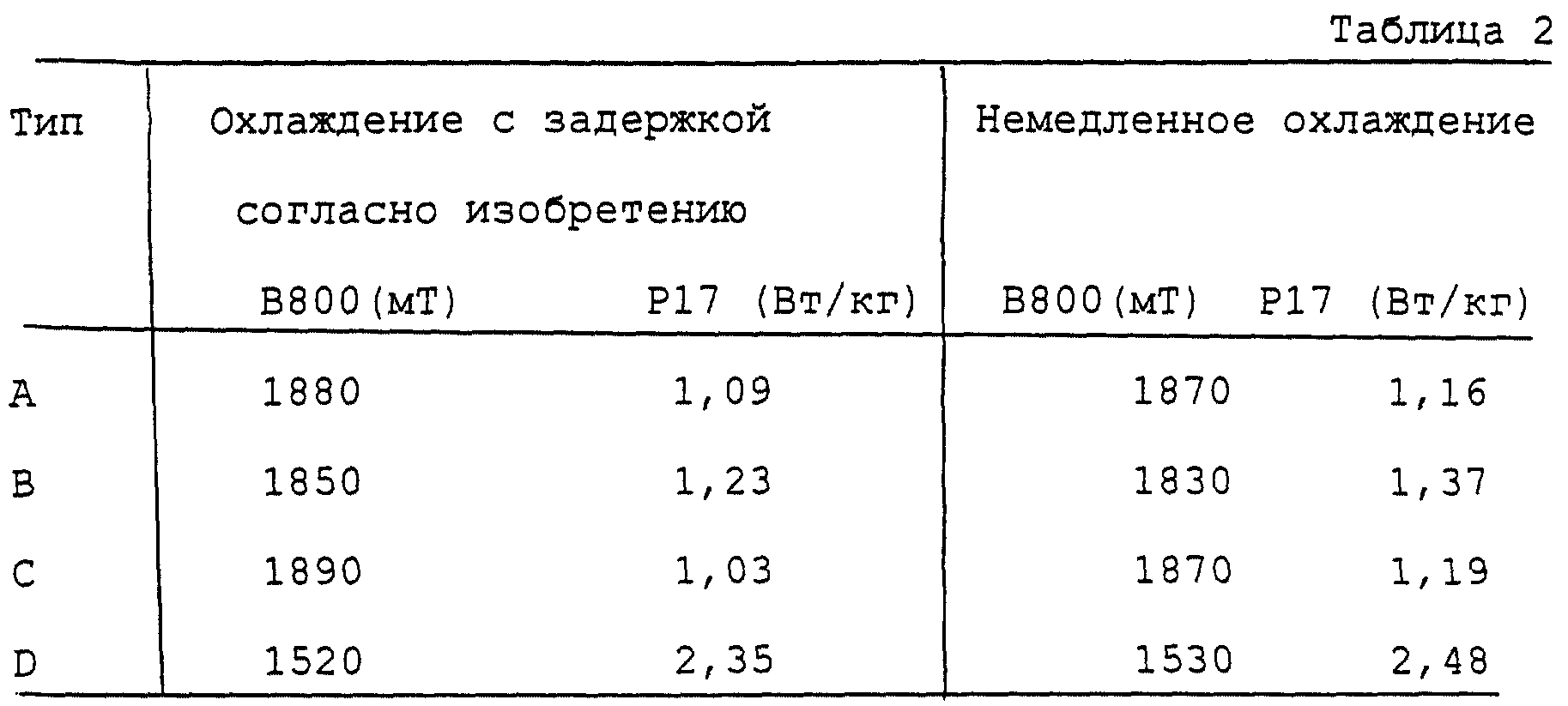

После обычных чистовых обработок были измерены магнитные характеристики, представленные в таблице 2.

Пример 2

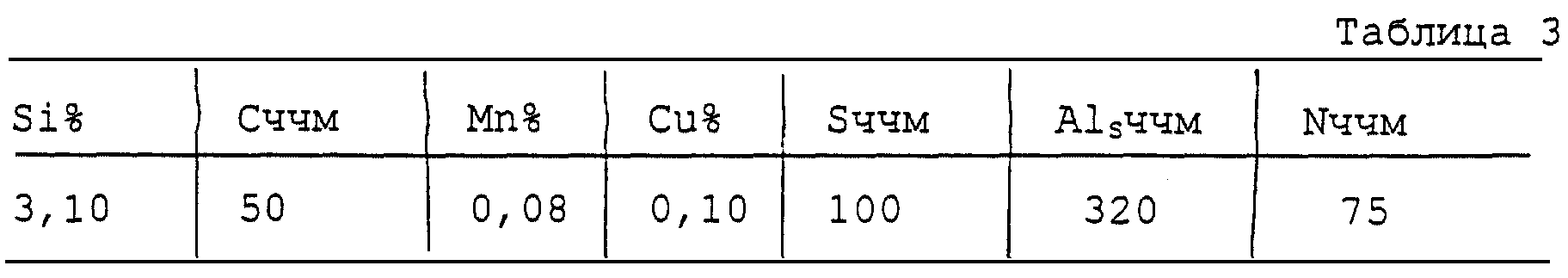

Сталь, состав которой представлен в

таблице 3, была непрерывно разлита в тонкие плоские заготовки и преобразована в холоднокатаную ленту толщиной 0,29 мм, как в примере 1.

Три ленты непрерывно отжигались в соответствии с различными циклами: обезуглероживание при температуре Т1oС в газовой среде H2-N2 (75:25) с отношением рН2О/рН2, составляющим 0,45; нагрев при температуре Т2oС в газовой среде H2-N2 (75:25) с Х% NН3 и отношением рН2О/рН2, составляющим 0,03.

При этом содержание NН3 для сталей, представленных в таблице 1, составило 0%, для сталей, представленных в таблице 2, составило 3% и для сталей, представленных в таблице 3, составило 10%.

Полученные таким образом ленты, используя три различных значения X, были отожжены в рулонах в контейнерах, как в примере 1.

Для каждого значения Х использовались различные значения Т1 и Т2; ленты были окончательно обработаны, как в примере 1, и были измерены полученные магнитные характеристики; результаты показаны на диаграммах прилагаемых чертежей, на которых можно видеть, что введение аммиака в заключительной части печи непрерывного действия делает возможным значительно расширить области температур Т1 и Т2 и в то же время повысить качество изделий. Контроль за регулированием температуры снижен, а стабильность качества ленты повышена.

Реферат

Изобретение относится к области изготовления листов из электротехнической стали. При изготовлении листов из электротехнической стали с ориентированными зернами, регулированием непрерывной разливки тонкой плоской заготовки получают требующиеся структуры стали и выделившиеся фазы. Сталь имеет начальное содержание углерода менее 300 ppm (число частей на миллион), и начальное содержание растворимого в кислоте алюминия выше, чем обычно используется для упомянутого типа стали. Во время заключительных операций процесса отожженный лист азотируют с помощью ограниченного количества азота. Это, в свою очередь, позволяет осуществлять процесс управления размерами зерен и получать изделия постоянного качества. 11 з.п. ф-лы, 3 табл., 3 ил.

Комментарии