Способ изготовления полос из электротехнической текстурованной стали - RU2218429C2

Код документа: RU2218429C2

Чертежи

Описание

Область применения

изобретения

Настоящее изобретение относится к способу контроля и управления вторичной рекристаллизацией в производстве полос из электротехнической текстурованной стали, в частности к способу,

в котором во время непрерывной обработки после первичной рекристаллизации можно завершить или, по крайней мере, начать направленную вторичную рекристаллизацию.

Предшествующий уровень

Известно, что в полосах из электротехнической текстурованной стали необходимые конечные магнитные характеристики могут быть получены путем серии сложных взаимозависимых превращений структуры

полосы, которые происходят во время окончательной обработки путем вторичной рекристаллизации. Эта стадия, которую далее понимают как стадию, на которой зерна, имеющие индекс Миллера <001>

(110), развиваются с более высокой скоростью, до настоящего времени осуществлялась в течение чрезвычайно продолжительной термообработки путем отжига при высокой температуре в стационарных печах

(контейнерах для отжига), в которые вводили плотно смотанные рулоны полосы с требуемой конечной толщиной, имеющие вес от 16 до 18 т. Эти рулоны отжигали, охлаждали и затем выгружали. Такой статический

отжиг выводит из полосы элементы, которые ухудшают ее конечное качество и образуют на поверхности полосы покрытие, называемое "стеклянной пленкой", которое пригодно для электрической изоляции полосы и

действует как подложка для необходимых последующих покрытий.

Такой отжиг в контейнерах, однако, имеет несколько основных недостатков, среди которых следует упомянуть большую продолжительность обработки, требующую нескольких дней, и тот факт, что одна загружаемая порция включает множество рулонов. Эти рулоны вследствие высоких температур обработки и продолжительного времени деформируются под их собственным весом, что делает необходимым устранение деформированных зон путем операции продольной резки рулонной полосы. Из-за прилипания смежных витков рулона, которое происходит даже в случае применения разделительных покрытий из оксидного порошка, производится больше скрапа. Еще больше скрапа производится вследствие проблем качества (происходящих как вследствие повреждений, присущих обращению с рулонами во время загрузки и разгрузки отжигательных печей, так и вследствие различных условий обработки, испытываемых самыми внутренними и самыми внешними витками рулонов в течение процесса медленного отжига), которые требуют удаления начального и конечного витков рулонов. Кроме того, в результате сматывания процесс придает полосам измененную форму, и полосы измененные подлежат дополнительной обработке для возвращения им плоской формы, необходимой для производства конечных готовых изделий, обычно сердечников трансформаторов.

Еще один недостаток, обусловленный отжигом в контейнере, применяемым для окончательной металлургической обработки текстурованных полос, относится к способу контроля.

В действительности, несмотря на то, что, с одной стороны, на высокую температуру очистки полосы, по существу, достигаемую вследствие твердофазной экстракции элементов, таких как сера и азот, за счет взаимодействия с газовой атмосферой при отжиге, не влияют в значительной степени различия в атмосфере и разность температур вдоль смотанной полосы (продольный и поперечный градиенты), с другой стороны, эти различия сильно влияют на рост зерна и направленную вторичную рекристаллизацию.

В действительности вследствие микроскопического масштаба таких металлургических процессов и особенностей направленной вторичной рекристаллизации ход процесса в решающей степени регулируется физической и химической "окружающей микросредой", в которой находятся различные участки полосы.

Для того чтобы сделать более ясным значение процесса контроля при протекании окончательного металлургического отжига, а также относящихся к нему трудностей, связанных со статической термообработкой, далее будут раскрыты некоторые подробности со ссылкой на уровень техники и на физические и химические явления, происходящие во время термообработки.

Конечным результатом направленной вторичной рекристаллизации является поликристаллическая структура, изоориентированная вдоль кристаллографического направления более слабого намагничивания (<100> согласно соглашению об индексах Миллера), с угловой дисперсией менее 10o для качественного промышленного продукта. Это достигается посредством тонкого процесса, который выбирает для роста только кристаллы, уже имеющие вышеупомянутую ориентацию, такие кристаллы представляют собой до окончательного отжига очень небольшую фракцию первоначальной микроструктуры. В этом процессе в структуре изделия происходят размерные изменения от нескольких микронов до отжига до нескольких миллиметров после отжига.

Желательный результат этого процесса, трудно достижимый в промышленном масштабе, сильно зависит от условий обработки, предшествующих окончательному отжигу и определяющих геометрию, поверхностное состояние и микроструктуру полосы.

Как уже упоминалось, этот результат достигается в течение окончательного металлургического отжига способом, в решающей степени контролируемым эволюцией кинетики размеров некоторых частиц, как, например, сульфидов и нитридов, присутствующих в металлической матрице, и диффузией уместных составляющих компонентов между этими частицами, а также в направлении поверхности полосы и сквозь последнюю как вовнутрь, так и наружу из металлической матрицы. Два последних явления регулируются взаимодействием с газовой атмосферой при отжиге (окружающей микросредой).

Даже небольшие изменения в кинетике упомянутых процессов (а также температуры, при которой эти изменения активируются и развиваются) в различных зонах полосы в зависимости от различных окружающих микросред, создающихся во время отжига в контейнере, приводят к различиям в развитии роста зерна, которые, в лучшем случае, означают отличающиеся от зоны к зоне конечные размеры зерен и ориентацию, влекущие за собой изменения магнитных характеристик вдоль полосы и в поперечном направлении.

В более критических обстоятельствах, которые, однако, не являются столь редкими, эти различия ведут к потере контроля за направленной вторичной рекристаллизацией с получением абсолютно неадекватных магнитных характеристик в части готового продукта, который поэтому должен быть дополнительно кондиционирован в конце производственного цикла или понижен в качестве, или обращен в лом.

По аналогичным причинам химические реакции на поверхности зависят от окружающей микросреды; например, развитие слоя поверхностного окисления со временем и в течение термообработки сильно влияет на обменные реакции между металлической матрицей и атмосферой отжига, дополнительно усложняя и так тонкие аспекты контроля за металлургическим процессом.

Различия между поверхностными реакциями, обусловленными различием окружающих микросред, зависящих от геометрии рулона (головной и хвостовой части полосы, наружных слоев и сердцевины рулона и т.п.), в большей степени непосредственно приводят к различиям морфологии и состава поверхностного слоя полосы.

Поверхностные характеристики представляют собой еще один важный аспект текстурованных полос, заключающийся в том, что они прямо или косвенно влияют на ее магнитные и изоляционные характеристики. Так изменения качества поверхности вдоль полосы представляют собой производственную проблему качества продукта или изделия и, следовательно, процесса контроля. Теперь ясно, что отжиг в контейнере полос из электротехнической текстурованной стали, имеющих конечную толщину, используемый для запуска и развития направленной вторичной рекристаллизации, а также для модифицирования структуры поверхности и морфологии и для очистки матрицы от некоторых элементов, присутствие которых в готовом продукте или изделии нежелательно, является в ряде случаев дорогостоящей технологической обработкой, требующей большого числа установок для поддержания адекватного объема производства, имеющей низкую производительность и сопровождающейся сложностью контроля за выходом материального продукта. Все вышесказанное не позволяет осуществить процесс контроля, который абсолютно необходим для такого сложного производства и который присутствует во всех других производственных этапах, формирует цеховую стальную продукцию для первичной рекристаллизации.

Как уже говорилось, процесс вторичной рекристаллизации заключается, для этого вида продукции или изделий, в селективном росте некоторых зерен, имеющих определенную ориентацию относительно направления прокатки и поверхности полосы. Посредством сложного процесса, хорошо известного специалистам, можно обеспечить рост главным образом нужных зерен, используя так называемые ингибиторы роста, т.е. неоксидные выделившиеся фазы (сульфиды, селениды, нитриды), которые взаимодействуют с границами зерен, замедляя или предотвращая их движение (и, следовательно, рост зерна).

Если ингибиторы равномерно распределены в матрице, структура зерна становится слабочувствительной к термообработке, вплоть до температуры, при которой определенные ингибиторы, с учетом их собственной термодинамической стабильности в сплаве и в химическом составе металлической матрицы, начинают модифицировать их размеры с помощью процесса растворения или растворения и роста, в любом случае с полезным результатом, заключающимся в прогрессивном снижении числа выделившихся фаз (феномен физического роста контролируется поверхностной величиной вторичных фаз, взаимодействующих с металлической матрицей).

Во время этого процесса границы зерен могут начать значительно перемещаться, препятствуя росту тех зерен, которые могут это делать быстрее и легче. Если имеется подходящий способ контроля в течение всего цикла и во время окончательного отжига, то по причинам, хорошо известным специалистам, будет расти только очень небольшое количество избранных зерен с требуемой ориентацией, с осью <100>, параллельной направлению прокатки, в соответствии с индексами Миллера. Более высокие температуры, при которых происходит процесс, более пригодны для ориентации роста зерен и для достижения конечных магнитных характеристик продукта.

Каждый тип ингибитора имеет собственную температуру солюбилизации ( придания растворимости), возрастающую от сульфидов и селенидов до нитридов. Благодаря медленному нагреву рулонов во время окончательного отжига в контейнере реальная температура солюбилизации ингибиторов, по существу, соответствует термодинамической температуре, и, следовательно, температура вторичной рекристаллизации фундаментально связана с типом ингибитора, используемого в композиции сплава.

Следовательно, возможность улучшить магнитные характеристики готового продукта или изделия ограничена, по существу, температурой выбранного ингибитора.

С этой точки зрения полезно напомнить, как образуются ингибиторы, пригодные для контроля за ростом зерна.

В течение относительно медленного процесса затвердевания жидкой стали во время ее разливки и последующего охлаждения элементарные компоненты ингибиторов, которые неравномерно концентрируются в некоторых зонах матрицы вследствие сегрегации, усиливающейся за счет медленности этого процесса, могут легко соединяться в неравномерно распределенные крупные частицы, бесполезные для эффективного замедления движения границ зерен и, следовательно, их роста, вплоть до необходимой температуры.

Поскольку процесс превращения кремнистой стали в полосу включает множество высокотемпературных обработок, очевидно, что при каждой из упомянутых обработок может начаться неконтролируемый рост зерна с последующей, возможно, высокой потерей качества. Это та причина, по которой процессы, обычно используемые для производства полос из электротехнической стали, включают высокотемпературную обработку непрерывно разливаемой заготовки (обычно сляба) для растворения крупных выделений ингибиторов с тем, чтобы впоследствии они были повторно выделены в более мелкой и равномерно распределенной форме.

После этой обработки все другие высокотемпературные обработки должны тщательно контролироваться для исключения или ограничения изменений в распределении размеров частиц вторичной фазы; очевидно, что такой контроль является очень деликатным и трудным.

В ответ на вышеупомянутые проблемы для радикальной модификации этой процедуры было предложено, например, в патентах US А, 4225366 и ЕР 0339474, поддерживать практически немодифицированными крупные выделения, полученные в процессе затвердевания стали, проводить все последующие обработки при температуре, ниже обычной температуры, и формировать ингибиторы, пригодные для замедления роста зерна, только на последних стадиях процесса путем введения азота в полосу, в результате чего образуются нитриды.

Эта технология, по крайней мере, основные аспекты которой предложены в 1966 году (Японская заявка на патент 41-26533), все еще имеет некоторые неудобства на производственном уровне, одним из которых является тот факт, что вследствие недостатка ингибиторов все виды термообработки, даже при относительно низкой температуре, должны тщательно контролироваться для исключения нежелательного роста зерна, и что распределение ингибиторов, пригодных для контроля за ростом зерна и направленной вторичной рекристаллизации, полученных либо в процессе медленного нагревания до температуры отжига во время окончательного отжига в контейнере, либо путем проникновения азота непосредственно на этой фазе, и последующей диффузии и выделения в виде нитридов по всей толщине полосы, или путем непрерывного азотирования (перед отжигом в контейнере), которое, однако, обязательно ограничено при не столь высоких температурах его проведения, выделившаяся на поверхности полосы слабо-стабильная фаза нитридов, в значительной степени, с кремнием, который в изобилии присутствует в металлической матрице, будет связывать азот вблизи поверхности полосы, блокируя его дальнейшую диффузию. Такие нитриды на основе кремния бесполезны для требуемого замедления роста зерна и только в процессе последующего медленного нагревания во время отжига в контейнере будут разлагать высвобождающийся в результате этого азот, который теперь может диффундировать в полосу и образовывать необходимые стабильные нитриды на основе алюминия (Takahashi, Harase: Materials Science Forum, 1966, Vol. 204, pages 143-154; EP 0494730, page 5, lines 3-44).

Этот заявитель, осведомленный о трудностях, присущих известным способам производства полос из электротехнической текстурованной стали, разработал оригинальную и высокоинновационную технологию, согласно которой в процессе непрерывной разливки стали после высокотемпературного отжига отлитой заготовки или после горячей прокатки полезно обеспечить возможность образования ограниченного количества выделений ингибитора, пригодного для ослабления опасного воздействия температур обработки и, в частности, для применения в процессе непрерывного азотирования достаточно высоких температур для обеспечения возможности проникновения азота по всей толщине полосы и в то же самое время для прямого образования нитридов на основе алюминия, имеющих морфологию, пригодную для контроля за замедлением роста зерна.

Вышеописанная технология раскрыта в заявках РСТ/ЕР 97/04005, РСТ/ЕР 97/04007, РСТ/ЕР 97/04080 и РСТ/ЕР 97/04089.

В связи с вышеописанными новыми методиками, представляющими важные этапы в производстве полос из электротехнической стали либо полос из стали типа "обычной текстурованной" (с магнитной проницаемостью до около 1890 mT) или полос из стали типа "особо текстурованной" (с магнитной проницаемостью выше, чем 1900 mT), существует множество важных моментов, требующих дорогостоящих опытов и адекватных решений.

Одним из таких моментов является статический отжиг в контейнерах, который, как описано ранее, все еще считается существенным для достижения требуемых магнитных свойств и применяется производителями электротехнической стали во всем мире, несмотря на то, что он преподносит значительные проблемы производительности, затрат и технологического контроля.

Задачей настоящего изобретения является исключение описанных недостатков, разработка способа, в котором вторичная рекристаллизация, которая до настоящего времени проводилась исключительно в отжиговых печах, осуществляется или, по крайней мере, запускается путем быстрой непрерывной обработки, следующей за первичной рекристаллизацией и азотированием с прямым образованием нитридов на основе алюминия, что делает возможным проведение более адекватного процесса контроля в течение фазы направленной вторичной рекристаллизации и обеспечение возможности выбора исходной температуры рекристаллизации, в результате чего облегчается и становится менее значимым управление печами для отжига.

Согласно настоящему изобретению способ производства полос из электротехнической текстурованной

стали, включающий: (i) приготовление жидкой ванны кремнистой стали требуемого состава, (ii) непрерывную разливку упомянутой стали, (iii) обработку полученной путем непрерывной разливки заготовки при

температуре между 1100 и 1300oС для корректирования неоднородного распределения ингибиторов в отлитой заготовке путем их неполной солюбилизации и, по существу, горячей прокатки для

повторного выделения в мелкой и равномерно распределенной форме ранее растворенных ингибиторов для достижения заданного уровня равномерного замедления, (iv) холодную прокатку стали, отличается тем,

что сочетают следующие взаимосвязанные операции:

а) холодную прокатку с коэффициентом обжатия, по крайней мере, 70%;

б) непрерывный отжиг для осуществления первичной рекристаллизации

при температуре в диапазоне между 700 и 1000oС, предпочтительнее между 800 и 900oС, также включающий фазы обезуглероживания и регулируемого поверхностного окисления;

в)

последующую непрерывную обработку при температуре в диапазоне между 800 и 1100oС, предпочтительнее между 900 и 1000oС, в азотирующей атмосфере, пригодной для прямого образования

нитридов, пригодных для замедления роста зерен вплоть до высокой температуры, равномерно распределенных по всей толщине полосы;

г) дальнейшую непрерывную обработку при температуре в диапазоне

между 1000 и 1200oС, предпочтительнее, между 1050 и 1150oС, в азот-водородсодержащей атмосфере для осуществления или, по крайней мере, запуска процесса вторичной рекристаллизации;

д) возможную дальнейшую термообработку при высокой температуре.

Последняя высокотемпературная обработка может проводиться в азотирующей атмосфере.

Сталь, используемая согласно настоящему изобретению, содержит в весовых процентах следующие элементы: Si 2,0-5,5; С 0,003-0,08; Als 0,010-0,040; N 0,003-0,010; Сu 0-0,40; Mn 0,03-0,30; S 0,004-0, 030; Sn≤0,20; также могут присутствовать другие элементы, такие как Cr, Mo, Ni, в суммарном количестве менее 0,35% b/w; остальное, по существу, железо и неизбежные примеси. Предпочтительнее, некоторые элементы должны присутствовать в следующих количествах, вес. %: С 0,03-0,06; Als 0,025-0,035; N 0,006-0,009; Mn 0,05-0,15; S 0,006-0,025. Также может присутствовать медь в количествах в диапазоне между 0,1 и 0,2% b/w.

Жидкую сталь можно непрерывно разливать любым известным способом, также применяя непрерывную разливку сляба или полосы.

В

процессе охлаждения после высокотемпературного нагрева непрерывно разливаемой заготовки и в процессе горячей прокатки используют рабочие условия, известные специалистам; так, достижение пригодного

уровня замедления в диапазоне между 300 и 1400 см-1 выражается формулой

Iz=1,9 fv/r,

где Iz - уровень замедления, fv - объемная доля пригодных выделений и r - средний

размер этих выделений.

Размеры зерен, достигнутые в процессе первичной рекристаллизации, и последующий контролируемый рост регулируются температурой обезуглероживания и продолжительностью; взаимосвязь между этими двумя параметрами и полученные размеры зерен зависят от используемого химического состава, цикла нагрева отлитой заготовки и от толщины полосы.

Размеры зерен, достигнутые до азотирующей обработки, также зависят от времени, необходимого для того, чтобы полоса достигла температуры обработки во время непрерывной обработки.

Например, в приведенной ниже таблице 1 показана корреляция между размерами зерен и температурой обработки для стальной полосы толщиной 0,30 мм, содержащей Аl 290 ppm (l ppm=10-4 %=1 мг/л), N 80 ppm, Mn 1400 ppm, Сu 1000 ррm, S 70 ррm, подвергнутой горячей прокатке с температурой нагрева сляба 1300oС; размеры зерен были определены путем анализа прокатанных образцов, обработанных при различных температурах в первой части непрерывной обработки, и прекращения обработки перед высокотемпературной азотирующей обработкой.

При использовании составов стали с очень низким содержанием углерода может оказаться ненужным контроль за обезуглероживанием, обычно связанным с первичной рекристаллизацией.

Азот, который глубоко проникает в стальную полосу в процессе высокотемпературного азотирования, предпочтительнее, образует нитриды на основе алюминия. Однако в настоящем изобретении также можно использовать другие пригодные нитридообразующие элементы, такие как, например, Ti, V, Zr, Nb.

Последующая за азотированием высокотемпературная обработка предназначена для запуска и, возможно, завершения направленной вторичной рекристаллизации. Действительно, можно завершить операцию азотирования в течение промежутка времени, более короткого, чем период прохождения полосы в печи для азотирования. Это может быть выгодно использовано, по крайней мере, для запуска вторичной рекристаллизации в печи для азотирования. Однако непрерывная обработка, направленная, по крайней мере, на запуск вторичной рекристаллизации, также может проводиться в другой печи, даже после охлаждения полосы.

Под выражением "запуск направленной вторичной рекристаллизации" понимают процесс, согласно которому небольшая фракция зерен, присутствующих в матрице и имеющих желательную для готового продукта или изделия ориентацию, начинает быстро и заметно расти, достигая размера, разительно отличающегося (в большую сторону) от размера остальных зерен (среднего размера). В настоящем изобретении селективный рост упомянутой фракции зерен настолько заметен, что в конце обработки непрерывного отжига и после приготовления соответствующего образца представляющие интерес зерна могут быть видны для невооруженного глаза (их наибольший размер оценивается примерно в 0,3 мм).

По крайней мере, несколько различных операций нагрева в вышеописанном процессе могут проводиться с высокой скоростью, около 400-800oС/с; таким путем можно увеличить время, в течение которого полоса может поддерживаться при температуре обработки, длина установки сохраняется, в результате чего повышается производительность процесса.

Кроме того, как известно, быстрый нагрев при высокой температуре для осуществления первичной рекристаллизации приводит к включению в процесс большего числа зародышей кристаллитов, а также кристаллов, которые впоследствии могут расти. Следовательно, во вторичной рекристаллизации, соответственно, будет участвовать большее количество зерен, ускоряя процесс вторичной рекристаллизации, который начинается и заканчивается раньше.

Достижение температуры обработки при таких высоких скоростях и тем не менее при типичных скоростях обработки непрерывного отжига, в течение третьей фазы цикла согласно настоящему изобретению (сразу же после операции азотирования) позволяет априори определить температуру, при которой начнется вторичная рекристаллизация, в отличие от процесса в отжигательных печах, в которых вследствие неизбежно низкой скорости нагрева температура запуска вторичной рекристаллизации сложным и неконтролируемым образом связана с типом используемого ингибитора и ансамблем условий и окружающих микросред, установившихся на поверхности полосы в течение продолжительного цикла обработки.

Согласно настоящему изобретению температура запуска вторичной рекристаллизации и также температура, при которой такая рекристаллизация развивается и заканчивается, в огромной степени зависят от термодинамических и физико-химических ограничений, таких как растворимость компонентов ингибиторов, коэффициенты диффузии, подвижность границ зерен и т.п.

Осуществление или, по крайней мере, запуск процесса вторичной рекристаллизации в течение непрерывной обработки, следующей после первичной рекристаллизации и образования необходимых ингибиторов, также обеспечивает возможность очень точного контроля условий отжига (например, температуры и состава газовых атмосфер для отжига) в циклах производства промышленного масштаба. Можно гарантировать постоянство этих условий по всей длине и ширине полосы и при необходимости регулировать их для каждого рулона.

Еще одной важной характеристикой настоящего изобретения является возможность контроля за условиями процесса окончательного отжига путем измерения магнитных характеристик, полученных в результате развития вторичной направленной рекристализаций, непосредственно на выходе линии непрерывной обработки.

Проведение непрерывных измерений магнитных характеристик в конце обработки динамического отжига является известной методикой, в некоторых случаях хорошо укоренившейся, для косвенной оценки других металлургических характеристик стальной полосы, как, например, размеров зерен.

В этих обстоятельствах можно проводить прямые измерения функциональных характеристик продукта с очевидными преимуществами для осуществления процесса контроля.

Относительно вышеизложенного важно иметь в виду, что во всех представленных циклах производства полосы из структурированной электротехнической стали, применяемых на практике, а также описанных в литературе, направленная вторичная рекристаллизация запускается и завершается в условиях статического отжига, и поэтому, однажды начав отжиг обычно множества рулонов в одно и то же время, невозможно изменять условия обработки с тем, чтобы воздействовать на его результаты. Конечные магнитные характеристики в действительности можно оценить только в конце последующей обработки термического плющения и нанесения покрытия.

В производственной практике это является рискованным ограничением, которое производители были вынуждены допускать вплоть до настоящего времени; однако в процессе контроля в течение производственного цикла могут иметь место некоторые осложнения, означающие изготовление больших количеств продукта низкого или даже неприемлемого качества, которые могут случиться до того, как они будут обнаружены.

Согласно настоящему изобретению после вторичной рекристаллизации в непрерывном цикле полосу можно подвергнуть непрерывной обработке для удаления азота, теперь бесполезного, а также других элементов, ухудшающих качество готовой стали, а также подвергнуть ее окончательной обработке, обеспечивающей образование защитного и изоляционного покрытий. С учетом этой последней обработки также можно проводить обработку светлого отжига или подобную ей, исключающую образование стеклянной пленки в случае другого типа применяемого покрытия, например более тонкого покрытия, для улучшения пространственного фактора в производстве конечных товаров, например сердечников трансформаторов.

Сталь, уже подвергнутая вторичному рекристаллизационному отжигу, также может быть подвергнута дополнительной обработке в контейнерных печах, например, для удаления серы; эта дополнительная обработка, однако, не столь строго ограничивается температурными градиентами, скоростью нагрева и т.п., в результате чего ее продолжительность резко уменьшена.

Полоса, изготовленная на линии непрерывной обработки, может сразу представлять собой готовый продукт без учета дополнительной обработки нанесения изолирующего покрытия, которая может осуществляться на другой линии, но которая также может осуществляться в непрерывном последовательном процессе на той же самой линии, на которой осуществляется первичная рекристаллизация, рост зерен и вторичная рекристаллизация.

Далее с помощью последующих Примеров, которые должны рассматриваться исключительно в качестве поясняющих и не ограничивающих характеристики и сферу действия настоящего изобретения будут проиллюстрированы технические и качественные аспекты настоящего изобретения.

ПРИМЕР 1

Промышленным способом были изготовлены несколько рулонов кремнистой стали, каждый из которых содержал от 240 до 350 ppm

кислоторастворимого алюминия, но отличался друг от друга по составу, виду и условиям разливки и условиям горячей прокатки. Затем соответствующие горячекатаные полосы с толщиной от 2,1 до 2,3 мм были

подвергнуты холодной прокатке с получением холоднокатаной полосы толщиной 0,29 мм (в некоторых случаях использовали промышленную установку, в других случаях - опытную установку). Во всех случаях перед

холодной прокаткой брали образцы полосы для определения содержания неоксидных включений. Затем, исходя из объемной доли второй фазы и средних размеров наблюдаемых частиц, определяли уровень замедления

в соответствии с вышеуказанным соотношением

Iz=1,9fv/r.

В Таблице 2 представлены значения, полученные для семи рулонов.

Затем семь холоднокатаных рулонов

подвергали непрерывному отжигу в соответствии со следующим циклом:

- первая зона: обработка при температуре 850oС в течение 240 с во влажной азотно-водородной атмосфере с

отношением рН2 О/рН2, равным 0,58.

- вторая зона: обработка при температуре 970oС в течение 30 с во влажной азотно-водородной атмосфере с отношением

рН2 О/рН2, в газовой смеси, содержащей аммиак, с эквивалентным расходом 50 литров NH3 на квадратный метр полосы за минуту обработки;

- третья зона: обработка

при температуре 1120oС во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,01;

- охлаждение в сухом азоте до 200oС и

последующее охлаждение воздухом до комнатной температуры.

На полученные таким образом полосы наносили разделительное покрытие на основе MgO и подвергали очистке путем обычного отжига в

соответствии со следующим термическим циклом:

(i) нагрев от 30 до 1200oС в течение 3 ч в 50% азот-водородсодержащей атмосфере;

(ii) выдержка при температуре 1200oС в течение 3 ч в атмосфере чистого водорода;

(iii) охлаждение в водороде до 800oС и в азоте до комнатной температуры.

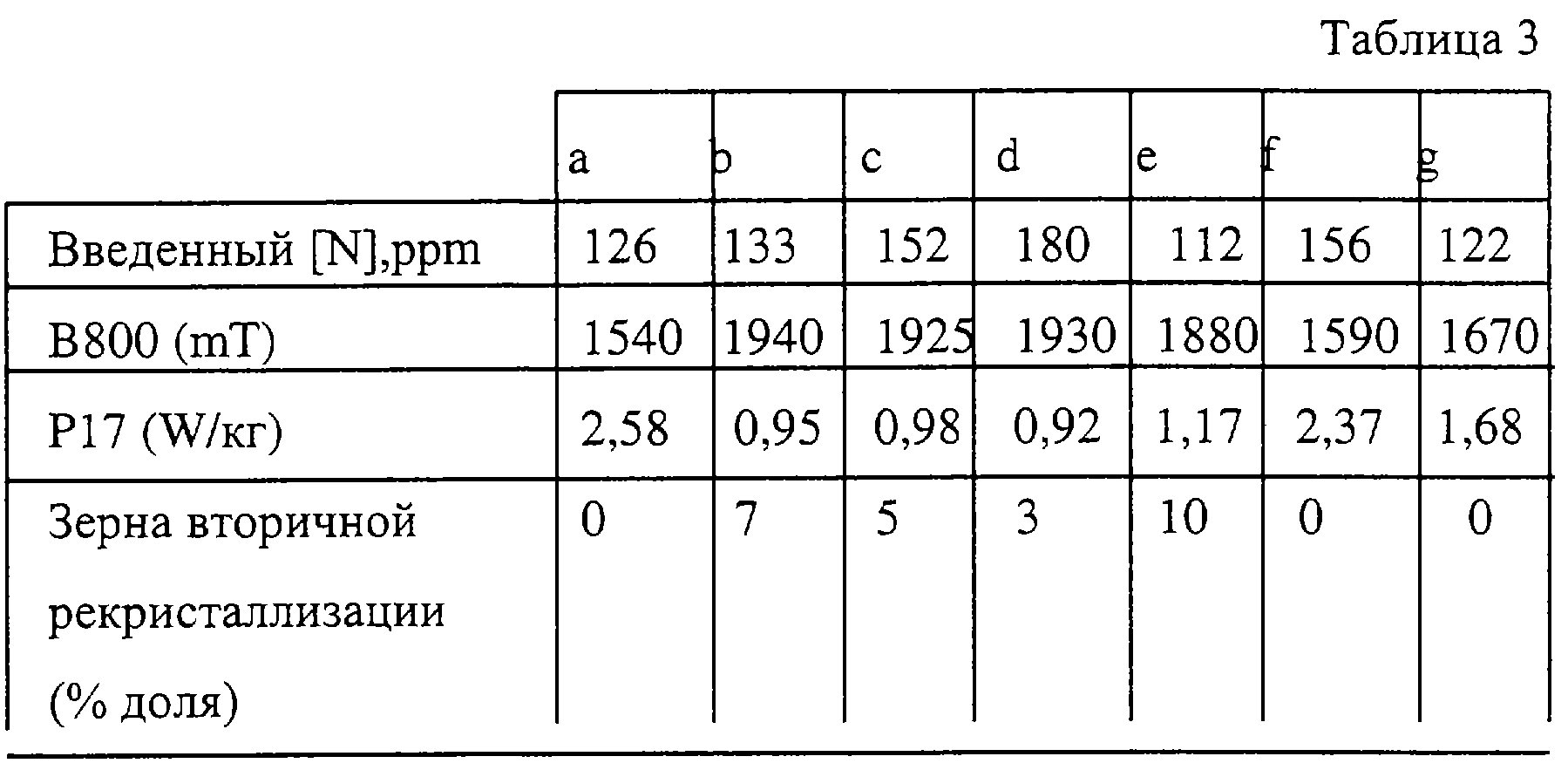

Из каждой подвергнутой непрерывному отжигу полосы брали образцы, которые протравливали кислотой, и затем готовили поперечный разрез для определения металлографической микроструктуры. Эти же самые образцы анализировали на содержание азота и рассчитывали для каждого образца содержание азота, введенного путем азотирования; в Таблице 3 приведены результаты данных, измеренных после отжига в контейнере, по введенному азоту, процентной доле зерен вторичной рекристаллизации и магнитным свойствам.

ПРИМЕР 2

Получали 160 т садку следующего состава, вес.% или ppm: Si 3,2%, С 430 ppm, Mn 1500 ppm, S-Se 70 ppm,

Als 280 ppm, N 80 ppm, Sn 800 ppm, Cu 1000 ppm, остальное железо и неизбежные примеси.

Заготовки (stabs) нагревали до 1300oС в 3-часовом цикле и прокатывали до 2, 1 мм.

Горячекатаные полосы нормализовали (1050oС в течение 40 с) и затем прокатывали в холодном состоянии до 0,30 мм.

Часть холоднокатаных полос (5 рулонов) подвергли рекристаллизации, азотированию и обработке выращивания зерен, сходной с такой же обработкой предыдущего Примера, в то время как 5 рулонов подвергли обработке на той же самой линии и при тех же самых температуре и условиях влажности, но без добавления аммиака в зону азотирования.

Все рулоны очищали, как и в предыдущем Примере.

В Таблице 4 приведены количество аммиака, используемого в зоне азотирования, количество добавленного азота и магнитные характеристики, достигнутые каждым рулоном.

ПРИМЕР 3

Полученные непрерывной

разливкой стальные заготовки, содержащие, вес.% и ppm: Si 3,2%, С 500 ррm, Als 280 ррm, Мn 1500 ррm, N 40 ррm, Сu 3000 ррm, Sn 900 ррm, нагревали при температуре 1280oС и затем

прокатывали в горячем состоянии до 2,1 мм; горячекатанные полосы затем отжигали при температуре 1050oС в течение 60 с и затем прокатывали в холодном состоянии до 0,30 мм; полученные таким

способом полосы обезуглероживали во влажной азотно-водородной атмосфере при 850oС в течение 200 с и азотировали при 900oС в смеси азота, водорода и аммиака, вводя 100 ppm азота в

полосу. Затем их нагревали при 1100oС в течение 3 мин и выдерживали при этой температуре в течение 15 мин в азотно-водородной атмосфере и затем охлаждали.

Значение В800 для этих полос составило 1910 мТ.

ПРИМЕР 4

Сталь следующего состава, вес.% и ppm: С 3,1%, С 500 ppm, Mn 1350 ppm, S 60 ppm, Als 270 ppm, N 60 ppm, Sn 700 ppm, Cu 2300

ppm, остальное железо и неизбежные примеси, разливали в полосу с толщиной 3 мм.

Полосу затем отжигали при температуре 1100oС и прокатывали в холодном состоянии до 0,030 мм.

Холоднокатаную полосу затем обезуглероживали во влажной азотно-водородной атмосфере с соотношением вода/водород, равным 0,49. Часть полос азотировали при температуре 950o С в течение 40 с в азотно-водородной атмосфере, содержащей 10% аммиака. Полученные таким способом образцы подвергали вторичной рекристаллизации при температуре 1150oС в течение 20 мин.

Затем образцы очищали согласно следующему циклу: (i) нагрев со скоростью 350oС/ч в атмосфере N2+Н2 (50%+50%) до температуры 1200oС; (ii) выдержка при этой температуре в течение 3 ч в чистом водороде; (iii) охлаждение в чистом водороде.

Эти образцы не показали значения В800, равного 1920 мТ.

ПРИМЕР 5

Готовили жидкую ванну сплава Fe - 3,3% Si, также содержащего С 250 ppm, N 40 ppm, Сu 1000 ppm, Mn 800 ppm, S 50 ppm, (Сr+Ni+Mo)=1400 ppm и Sn 600 ppm.

Сплав путем непрерывной разливки разлили в слябы толщиной 60 мм.

Эти слябы быстро перенесли в нагревательную и гомогенизирующую печь при температуре 1180oС в течение 15 мин и затем подвергли горячей прокатке до толщины в диапазоне между 1,8 и 1,9 мм.

Четыре полосы подвергли пескоструйной очистке, протравили и прокатали в холодном состоянии до толщины 0,23 мм.

Холоднокатаные полосы затем подвергли непрерывному отжигу в соответствии со следующим циклом:

- обезуглероживание при 870oС в течение 150 с во влажной азотно-водородной

(50%) атмосфере с точкой росы 62oС ;

- азотирование в течение 50 с при температуре 930oС в атмосфере (N2-H2)+25% NH3, имеющей

соотношение рН2 О/рН2, равным 0,1;

- активирование вторичной рекристаллизации при 1120oС в течение 100 с в азотно-водородной атмосфере (два рулона; NH) и в

водородной атмосфере (два рулона; Н);

- нанесение разделительного покрытия на основе MgO.

Взяли образцы полос и затем подвергли отжигу попарно (одна NH полоса и одна Н полоса)

в контейнерных отжигательных печах с двумя различными циклами обработки при 1200oС, отличающимися:

A) временем нагрева от 700 до 1200oС, 33 ч;

B) временем

нагрева от 700 до 1200oС, 10 ч.

Магнитные характеристики готовых продуктов, полученных таким образом, приведены в Таблице 5.

Образцы обоих типов полос (NH и

Н) брали у выходной формы непрерывного ожига, кондиционировали для отжига в лабораторных печах, очищали поверхность, наносили разделительное покрытие на основе MgO и отжигали в соответствии со

следующими окончательными циклами:

1. нагрев от 600 до 1200oС в течение 35 ч в атмосфере N2-Н2 (1:3), выдержка при 1200oС в течение 5 ч в Н2;

2. нагрев от 600 до 1200oС в течение 10 ч в атмосфере N2-Н2 (1:3), выдержка при 1200oС в течение 5 ч в Н2;

3. нагрев

от 600 до 1200oС в течение 3 ч в атмосфере N2-Н2 (1:3), выдержка при 1200oС в течение 5 ч в Н2.

Полученные магнитные характеристики приведены в Таблице 6.

ПРИМЕР 6

В электродуговой печи готовили стальную ванну, содержащую Si 3,2% b/wt, С 280 ppm, Al 350 ppm, N 70 ppm, S 30 ppm, Mn 750 ppm,

Cu 2100 ppm, остальное железо и неизбежные примеси, присутствующие в скрапе.

Жидкую ванну непрерывно разливали в слябы, которые нагревали в печи с шагающими балками при максимальной температуре 1250oС, выдерживали в течение 15 мин, обрабатывали в черновой клети и затем подвергли горячей прокатке до окончательной толщины от 2,1 до 2,2 мм.

Затем полосы подвергли непрерывному отжигу при максимальной температуре 1100oС; шесть из них подвергли холодной прокатке в одном цикле при толщине 0,22 мм.

Холоднокатаные полосы затем

обработали на линии многозонной непрерывной обработки в соответствии со следующим циклом:

- первая зона, обработка при 850oС в течение 180 с во влажной азотно-водородной атмосфере

с отношением рН2 О/рН2, равным 0,6;

- вторая зона, обработка при 950oС в течение 25 с во влажной азотно-водородной атмосфере с отношением рН2

O/рН2, равным 0,05, смешанной с аммиаком, имеющим изменяющийся эквивалентный расход;

- третья зона, обработка при 1100oС в течение 50 с во влажной азотно-водородной

атмосфере с отношением рН2 О/рН2, равным 0,01;

- четвертая зона, обработка при 970oС во влажной азотно-водородной атмосфере с отношением рН2

O/рН2, равным 0,05;

- охлаждение в сухом азоте до 200oС с последующим охлаждением воздухом до комнатной температуры.

Для двух обработанных полос (DN) во второй и четвертой зонах к газовой атмосфере для отжига добавляли поток азота с расходом 40 литров на квадратный метр полосы за минуту обработки; для других четырех полос в четвертую зону аммиак не подавали, тогда как во второй зоне для двух полос (SN1) подавали аммиак с расходом 40 литров на квадратный метр полосы за минуту обработки, и для двух других полос (SN2) аммиак подавали с расходом 60 литров на квадратный метр полосы за минуту обработки.

Затем брали образцы этих полос и анализировали на содержание азота и зеренную структуру и затем подвергали очистке и окончательному вторичному рекристаллизационному отжигу при максимальной температуре 1200oС в течение 3 ч в водороде, включая время нагрева от 200oС, и охлаждали со скоростью 100oС/с до температуры 600oС. Результаты химического и структурного анализа (после обработки отжигом), а также магнитные характеристики для шести полос приведены в Таблице 7.

ПРИМЕР 7

Другие горячекатаные рулоны садки, описанной в Примере 6, разделили после отжига на две группы для определения влияния степени обжатия при холодной прокатке на конечные

характеристики полосы, изготовленной в соответствии с настоящим изобретением. Шесть рулонов изготовили согласно следующим программам холодной прокатки:

- один цикл от 2,1 до 0,35 мм (обжатие

83%)(S83);

- один цикл от 2,1 до 0,29 мм (обжатие 86%)(S86);

- один цикл от 2,2 до 0,26 мм (обжатие 88%)(S86);

- один цикл от 2,2 до 0,21 мм (обжатие 90%)(S90);

- сдвоенный цикл от 2,2 мм с промежуточной толщиной от 0,7 до 0,22 мм, с промежуточным отжигом при 900oС в течение 40 с и обжатием 69% во втором цикле прокатки (D69);

- сдвоенный

цикл от 2,2 мм с промежуточной толщиной от 0,7 до 0,22 мм, с промежуточным отжигом при 900oС в течение 40 с и обжатием 75% во втором цикле прокатки (D75);

- сдвоенный цикл от 2,2

мм с промежуточной толщиной от 0,7 до 0,22 мм, с промежуточным отжигом при 900oС в течение 40 с и обжатием 83% во втором цикле прокатки (D83);

- сдвоенный цикл от 2,2 мм с

промежуточной толщиной от 1,5 до 0,22 мм, с промежуточным отжигом при 900oС в течение 40 с и обжатием 85% во втором цикле прокатки (D85).

Затем холоднокатаные полосы

обработали в соответствии со следующим циклом непрерывного отжига:

- первая зона, обработка при 870oС в течение 180 с во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,58;

- вторая зона, обработка при 970oС в течение 25 с во влажной азотно-водородной атмосфере с отношением рН2 O/рН2, равным

0,05, смешанной с аммиаком, инжектируемым с изменяющимся эквивалентным расходом;

- третья зона, обработка при 1100oС в течение 50 с во влажной азотно-водородной атмосфере с

отношением рН2 О/рН2, равным 0,01;

- охлаждение в сухом азоте до 200oС с последующим охлаждением воздухом до комнатной температуры.

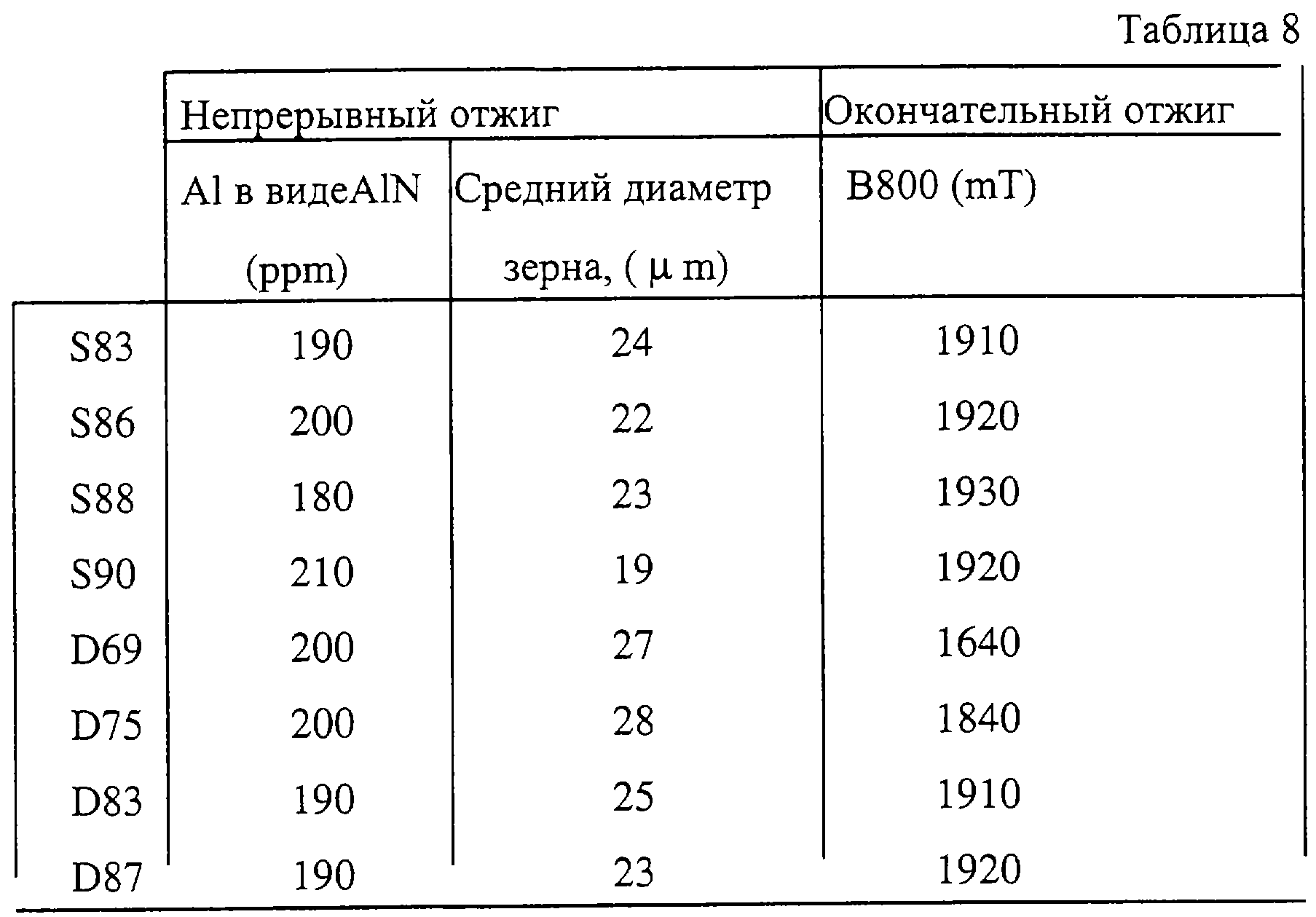

Расход аммиака во второй зоне модулировали в зависимости от толщины полосы для достижения суммарного содержания азота в конце обработки от 180 до 210 ppm.

В конце обработки взяли образцы опытных полос для анализа и затем образцы отжигали при 1200oС в течение 4 ч (включая время нагрева от 250oС) для завершения вторичной рекристаллизации и их очистки.

В Таблице 8 приведены результаты каждого опыта по количеству алюминия, выделившегося в виде нитрида, среднему размеру зерен, которого достигли вторично рекристаллизованные зерна после непрерывного отжига, и результаты В800 после очистки. Во всех случаях видимая невооруженным глазом доля вторичных зерен после травления составила от 1 до 3 %.

Следует заметить, что в испытаниях в одном цикле холодной прокатки вследствие специфичных установки и условий процесса было невозможно применить степень обжатия менее 80%. Однако можно видеть строгую зависимость конечного (готового) качества от степени обжатия в сдвоенном цикле холодной прокатки.

ПРИМЕР 8

Горячекатаную полосу из Примера 6 подвергли непрерывному отжигу при 1100oС и

затем холодной прокатке при 0,26 мм.

Различные участки полосы непрерывно отжигали в соответствии со следующими циклами:

А)

- первая зона, обработка при 870o

С в течение 180 с (включая нагрев до температуры обработки в течение 50 с) во влажной азотно-водородной атмосфере с отношением рН2 O/рН2, равным 0,58;

- вторая зона,

обработка при 1000oС в течение 50 с во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,1, смешанной с аммиаком;

- третья зона, обработка

при 1100oС в течение 50 с во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,01.

или В)

- первая зона, обработка при

870oС в течение 180 с (включая время нагрева до температуры обработки в течение 2 с) во влажной азотно-водородной атмосфере с отношением рН2 O/рН2, равным 0,58;

- вторая зона, обработка при температуре 1000oС в течение 50 с во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,1, смешанной с аммиаком;

- третья зона, обработка при температуре 1100oС в течение 50 с во влажной азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,01.

Быстрый нагрев в случае В достигался путем применения индукционного нагрева в первой фазе отжига.

Образцы отожженных, как описано выше, полос обрабатывали в соответствии со следующими

циклами окончательного отжига:

1. нагрев от 600 до 1200oС в течение 35 ч в N2/Н2 (1:3), выдержка при 1200oС в течение 5 ч в Н2;

2. нагрев от 600 до 1200oС в течение 10 ч в N2/H2 (1:3), выдержка при 1200oС в течение 5 ч в Н2.

Результаты представлены в Таблице 9.

ПРИМЕР 9

Горячекатаную полосу из Примера 5 подвергли холодной прокатке при 0,29 мм. Различные участки полосы подвергли непрерывному отжигу в соответствии со

следующим циклом:

- первая зона, обработка при 870oС в течение 180 с (включая нагрев до температуры обработки в течение 50 с) во влажной азотно-водородной атмосфере с отношением

рН2 О/рН2, равным 0,58;

- вторая зона, обработка при различных температурах во влажной азотно-водородной атмосфере, содержащей аммиак, причем последний с изменяющимся

эквивалентным расходом, в течение 50 с для введения во все образцы заданного количества азота около 150 ppm;

- третья зона, обработка при 1100oС в течение 100 с во влажной

азотно-водородной атмосфере с отношением рН2 О/рН2, равным 0,01.

Температуры азотирования были 750, 850 и 950oС.

Окончательный отжиг

после нанесения разделительного покрытия на основе MgO для отжига проводили в соответствии со следующим циклом:

- нагрев от 100 до 1150oС в течение 5 ч в азотно-водородной

атмосфере;

- выдержка при 1050oС в течение 10 ч в сухом водороде;

- охлаждение.

Результаты данных по суммарному содержанию азота после непрерывного отжига и магнитные характеристики после окончательного отжига приведены в Таблице 10.

Реферат

Изобретение относится к способу контроля и управления вторичной рекристаллизацией в производстве полос из электротехнической текстурованной стали. Техническим результатом изобретения является повышение производительности процесса, уменьшение затрат и обеспечение технологического контроля и управления вторичной рекристаллизацией. Путем образования после отжига полученной непрерывной разливкой заготовки ограниченного числа выделений, пригодных для регулирования роста зерен, и применения степени обжатия при холодной прокатке, составляющей, по крайней мере, 70%, в последующей операции непрерывного азотирования можно обеспечить возможность прямого образования нитридов, пригодных для регулирования роста зерен, и впоследствии путем все еще непрерывной обработки - возможность запуска направленной вторичной рекристаллизации. 4 с. и 5 з.п. ф-лы, 10 табл.

Комментарии