Способ изготовления электротехнической листовой стали - RU2126452C1

Код документа: RU2126452C1

Чертежи

Описание

Изобретение касается способа изготовления электротехнической стали с ориентированной зернистой структурой с окончательной толщиной полосы в диапазоне от 0,1 до 0,5 мм, при котором изготовленные способом непрерывной или ленточной разливки плоские заготовки, содержащие более 0,005%, предпочтительно от 0,02 до 0,10% углерода, от 2,5 до 6,5% кремния и от 0,03 до 0,15% марганца, вначале прогревают при пониженной температуре в одну или две ступени и затем прокатывают в горячем состоянии начерно и начисто до окончательной толщины горячей полосы, вслед за этим прокатанные в горячем состоянии до окончательной толщины полосы подвергают отжигу и ускоренно охлаждают, а также за одну или несколько ступеней холодной прокатки прокатывают в холодном состоянии до окончательной толщины полосы и затем прокатанные в холодном состоянии полосы подвергают рекристаллизационному отжигу в содержащей Н2 и N2 влажной атмосфере с одновременным обезуглероживанием, нанесению содержащего в основном окись магния MgO разделительного средства с обеих сторон на поверхность холодной полосы, высокотемпературному отжигу и, наконец, заключительному отжигу с нанесением изоляционного покрытия.

Для изготовления электрохимической стали с ориентированной зернистой структурой известно нагревание плоских заготовок, предпочтительно плоских заготовок, полученных методом непрерывной разливки, с толщиной в диапазоне примерно от 150 до 250 мм, которые содержат обычно от 0,025 до 0,085% углерода и от 2,0 до 4,0% кремния, а также марганец, серу, при необходимости алюминий и азот, перед горячей прокаткой в одну или две ступени до температуры порядка от 1350oC и максимум до 1450oC и выдерживание (прогрев) при этой температуре достаточно длительное время, чтобы обеспечить однородный прогрев плоских заготовок. Эта мера предназначена для полного растворения известных ингибиторов роста зерен и действующих в качестве управляющей фазы при высокотемпературном отжиге (вторичная рекристаллизация) частиц, как, например, сульфиды (MnS) и нитриды (AlN).

Чтобы, в частности, при двухступенчатом нагреве и прогреве или диффузионном отжиге плоских заготовок противодействовать сильному росту зерен и тем самым вытекающей отсюда неполной вторичной рекристаллизации при высокотемпературном отжиге, известно кроме того (патент ФРГ N C3 2252784, B2 2316808) применение между первой и второй ступенями известной как "предварительная прокатка" (промежуточная прокатка) черновой прокатки. При этом нагретые вначале только до температуры примерно от 1200oC до 1300oC плоские заготовки прокатывают после этой первой ступени с отнесенной к их толщине степенью уменьшения или с уменьшением поперечного сечения от 30 до 70%, чтобы, например, более 80% зерен довести до среднего диаметра максимум 25 мм. С целью растворения сульфидов марганца и нитридов алюминия непосредственно вслед за этим следуют вторая ступень нагревания до температуры максимум 1450oC и прогрев плоских заготовок при этой температуре, чтобы затем уже уменьшенные по толщине плоские заготовки прокатать в горячем состоянии начерно и начисто в горячую полосу с окончательной толщиной в диапазоне от 1,5 примерно до 5 мм, максимум до 7 мм.

С другой стороны из патента ФРГ 2909500 С2 известен способ изготовления электротехнической стали с ориентированной зернистой структурой, при котором плоские заготовки, которые содержат от 2,0 до 4,0% кремния, до 0,085% углерода и до 0,065% алюминия или другой известный ингибитор, нагревают перед горячей прокаткой только за одну ступень, по меньшей мере, до температуры 1300oC, предпочтительно выше 1350oC, и прогревают при этой температуре, т.е. выдерживают достаточно длительное время. Благодаря этому ингибиторы перед горячей прокаткой должны полностью раствориться и уже не должны выделяться раньше срока, чтобы воспрепятствовать тому, чтобы при горячей прокатке образовывались большие и грубые выделения. Чтобы избежать выделения ингибиторов во время непосредственно следующей за этим горячей прокатки, сообразно с этим в этом известном способе предусмотрено, что горячая прокатка содержит рекристаллизационную прокатку во время чистовой прокатки по меньшей мере с уменьшением за проход более, чем на 30% в диапазоне температур от 980 до 1190oC, а именно, совершенно четко с отговоркой, что ингибиторы во время горячей прокатки не выделяются. Выделение ингибиторов и, в частности, укрупнение все же выделяющихся при известных условиях частиц, в соответствии с этим известным способом удается предотвратить предпочтительно тогда, когда рекристаллизационная прокатка прогретых до этого при температуре по меньшей мере 1350oC плоских заготовок проводится в диапазоне температур от 1050oC до 1150oC.

В частности, в случае содержащих алюминий плоских заготовок их одноступенчатый прогрев при пониженной температуре и дополнительно горячая прокатка также в диапазоне пониженных температур являются причиной выделения и укрупнения нитрида алюминия, результатом чего является то, что вторичная рекристаллизация в непосредственно следующих за этим стадиях или шагах способа является неполной. Это приводит к плохим магнитным свойствам изготовленной таким образом электротехнической стали с ориентированной зернистой структурой. Несмотря на это указание в выложенной заявке ФРГ 2909500 С2 в способе, известном из Европейской выложенной заявке N0219611 B1, предназначенном для получения электротехнической стали с ориентированной структурой зерен, из которого исходит изобретение, предлагается нагревать плоские заготовки перед горячей прокаткой, т.е. перед черновой и чистовой прокаткой до температуры в любом случае выше 1000oC максимум до 1270oC и прогревать при этой температуре. При этом плоские заготовки содержат от 1,5 до 4,5% кремния, а также в соответствии с примерами выполнения имеют обычное содержание углерода, марганца, алюминия и азота, однако содержание составляет менее, 0,007%.

В этом способе плоские заготовки прокатывают обычным образом в горячем состоянии, прокатанную в горячем состоянии полосу обрабатывают термически или отжигают и затем также известным образом прокатывают в холодном состоянии в одну или две ступени до окончательной толщины листа. Затем прокатанную в холодном состоянии полосу отжигают с целью обезуглероживания, вслед за этим с обеих сторон на поверхность холодной полосы наносят разделительное средство и, наконец, подвергают высокотемпературному отжигу с целью вторичной рекристаллизации. Однако первично появляющиеся при использовании этого способа выделения частиц (Si, Al) N очевидно становятся эффективными только тогда или электротехническая сталь с ориентированной зернистой структурой может быть изготовлена только тогда, когда холоднокатаная полоса в конце первичного рекристаллизационного отжига или обезуглероживающего отжига и до начала вторичной рекристаллизации подвергается азотированию, т.е. обработке в процессе другого дополнительного шага способа.

Понижение необходимой для прогрева или диффузионного отжига и устанавливаемой в соответствующих печах температуры в первую очередь означает, что в этих печах предпочтительным образом удается избежать образование жидкого шлака. Помимо этого такое понижение температуры прогрева означает явную экономию энергии, значительно более длительный срок службы печей и, в частности, улучшенный и требующий меньших затрат выход прогретых плоских заготовок. По этой причине в ряду других европейских заявок на патент более ранних дат (европейские выложенные заявки NN A1 0321695, A1 0339474, A1 0390142, A1 0400549) предлагаются также способы изготовления электротехнической стали с ориентированной зернистой структурой, а именно, с необходимой для прогрева плоских заготовок температурой примерно ниже 1200oC.

В указанных случаях, в которых плоские заготовки содержат при этом предпочтительно от 0,010 до 0,060% алюминия, однако менее 0,010% серы, нитриды алюминия при диффузионном отжиге плоских заготовок могут растворяться лишь неполностью. Поэтому необходимые ингибиторы вслед за обезуглероживающим отжигом, как в известном из европейской заявки на патент N 0319611 B1, образуется путем азотирования или нитрирования полосы. Это может осуществляться, например, путем создания специальной содержащей аммиак газовой атмосферы после обезуглероживающего отжига и перед высокотемпературным отжигом и/или путем добавления содержащих азот соединений и содержащему в основном окись магния MgO разделительному средству (например, в соответствии с европейскими выложенными заявками NN 0339474 A1, 0390142 A1).

Недостаток всех этих известных способов заключается в том, что для образования необходимых ингибиторов и тем самым для установления управляющей фазы перед завершающим высокотемпературным отжигом необходим, по меньшей мере, дополнительный шаг способа. Из-за дополнительных шагов способа затрудняется, например, воспроизводимое изготовление электротехнической стали с ориентированной зернистой структурой с заранее заданными желательными магнитными свойствами. Помимо этого реализация этих шагов способа в производственном процессе связана с техническими трудностями, как, например, точное установление специальной газовой атмосферы при обработке азотированием.

Из европейских выложенных заявок NN 0098324 B1 и 0392535 А1 известны способы, в которых температура прогрева ниже 1280oC и дополнительный шаг способа, как, например, нитрирование, необязательно необходим. В соответствии с европейской выложенной заявкой N 0392535 A2 стабилизация вторичной рекристаллизации достигается путем установления параметров горячей прокатки, как, например, конечная температура горячей прокатки, степень деформирования (отнесенная к трем последним проходам горячей прокатки) или температура полосы при наматывании. Следуя европейской выложенной заявке N 0098324 B1, эта стабилизация достигается путем подбора условий отжига, параметров горячей и холодной прокатки.

Ни один из вышеупомянутых документов не исходит из содержания меди и серы, которое лежит в основе способа в соответствии с изобретением. Электротехнические стали с таким составом известны, например, из выложенных заявок ФРГ NN 2422073 A1 или 3538609 С2, выложенной заявке ФРГ N 3229295 C2 описывается, что улучшение свойств может быть осуществлено путем добавления цинка и меди. Однако ни один из трех последних названных документов не описывает способ, который подкрепляется почти исключительное действие сульфидов меди в качестве ингибитора или подсказывает температуры прогрева ниже 1350oC.

Исходя из этого в основе изобретения лежит задача усовершенствования способа упомянутого вначале типа с пониженной предпочтительном образом температурой диффузионного отжига в том соотношении, что для магнитных свойств электротехнических сталей, в частности для гистерезисных потерь Р1,7/50, достигаются более благоприятные величины без использования дополнительных шагов способа.

В соответствии с изобретением эта задача в способе упомянутого вначале типа решается с помощью мер и шагов способа (1) - (4), приведенных в отличительной части пункта 1 формулы изобретения.

В соответствии с шагом (1) существенным в изобретении является то, что плоские заготовки наряду с обычным содержанием азота в диапазоне от 0,0045 до 0,0120% содержат дополнительно от 0,020 до 0,300% меди и более 0,010% серы, однако менее 0,035% алюминия. Дополнительно к этому шаги способа (2) и (3) способа в соответствии с изобретением способствуют тому, что сульфиды марганца практически не растворяются и поэтому уже после горячей прокатки существуют преимущественно в виде выделенных грубых частиц. В частности, в отличие от традиционного изготовления так называемых электротехнических сталей с нормальной ориентацией зерен это означает, что при использовании способа в соответствии с изобретением сульфиды марганца в последующих стадиях или шагах способа не становятся эффективными в качестве ингибитора. Кроме того, прогрев в соответствии с изобретением плоских заготовок согласно шагу (2) способствует тому, что растворяется незначительная часть нитридов алюминия и поэтому после осуществленной горячей прокатки в соответствии с шагом (3) они также имеются в виде выделенных преимущественно грубых частиц. Эта часть в последующих шагах способа также не может стать эффективной в качестве ингибитора.

В отличие от традиционного изготовления так называемых электротехнических сталей с высокопроницаемой ориентацией зерен после использования шагов (1) - (4) способа в соответствии с изобретением обнаруживается, что ингибитором роста зерен являются очень тонкодисперсные выделенные частицы сульфидов меди со средним диаметром менее 100 нм, предпочтительно менее 50 нм, которые в последующих ступенях или шагах способа представляют собой истинную, существенную и эффективную управляющую фазу. После шага (4) способа в соответствии с изобретением лишь очень незначительная часть также выделенных и мелкодисперсных нитридов алюминия эффективна в качестве ингибитора. Это, в частности, показывают не связанные с изобретением сравнительные примеры, так как способ в соответствии с изобретением при прочих одинаковых признаках и шагах способа применяется к плоским заготовкам, которые однако имеют содержание серы не менее 0,005%. В этих случаях нет в достаточном количестве частиц, действующих в качестве ингибитора.

В отличие от способа в соответствии с изобретением при прежнем традиционном изготовлении электротехнических сталей с нормальной ориентацией зерен (например, в соответствии с выложенной заявкой ФРГ N 4116240 A1), отличительным является то, что в этом случае плоские заготовки содержат максимум 0,005% алюминия, они перед горячей прокаткой прогреваются при температуре порядка примерно 1400oC, благодаря горячей прокатки и при необходимости непосредственно следующей за этим термической обработке прокатанных полос в диапазоне температур примерно от 900 до 1100oC в качестве эффективно действующего ингибитора устанавливаются мелкодисперсные частицы сульфида марганца и электротехнические стали имеют, как правило, магнитную индукцию В8 примерно менее 1,88 тесла.

В прежнем традиционном способе изготовления электротехнических сталей с высокопроницаемой ориентацией зерен (например, в соответствии с выложенной заявкой ФРГ N C2 2909500) отличительным является то, что плоские заготовки содержат примерно от 0,010 до 0,065% алюминия, плоские заготовки перед горячей прокаткой также прогреваются при температуре порядка около 1400oC, благодаря горячей прокатки и непосредственно следующей за этим термической обработке существенным ингибитором являются частицы мелкодисперсные частицы нитрида алюминия и такие электротехнические стали предпочтительно имеют магнитную индукцию В8 более, 1,88 тесла.

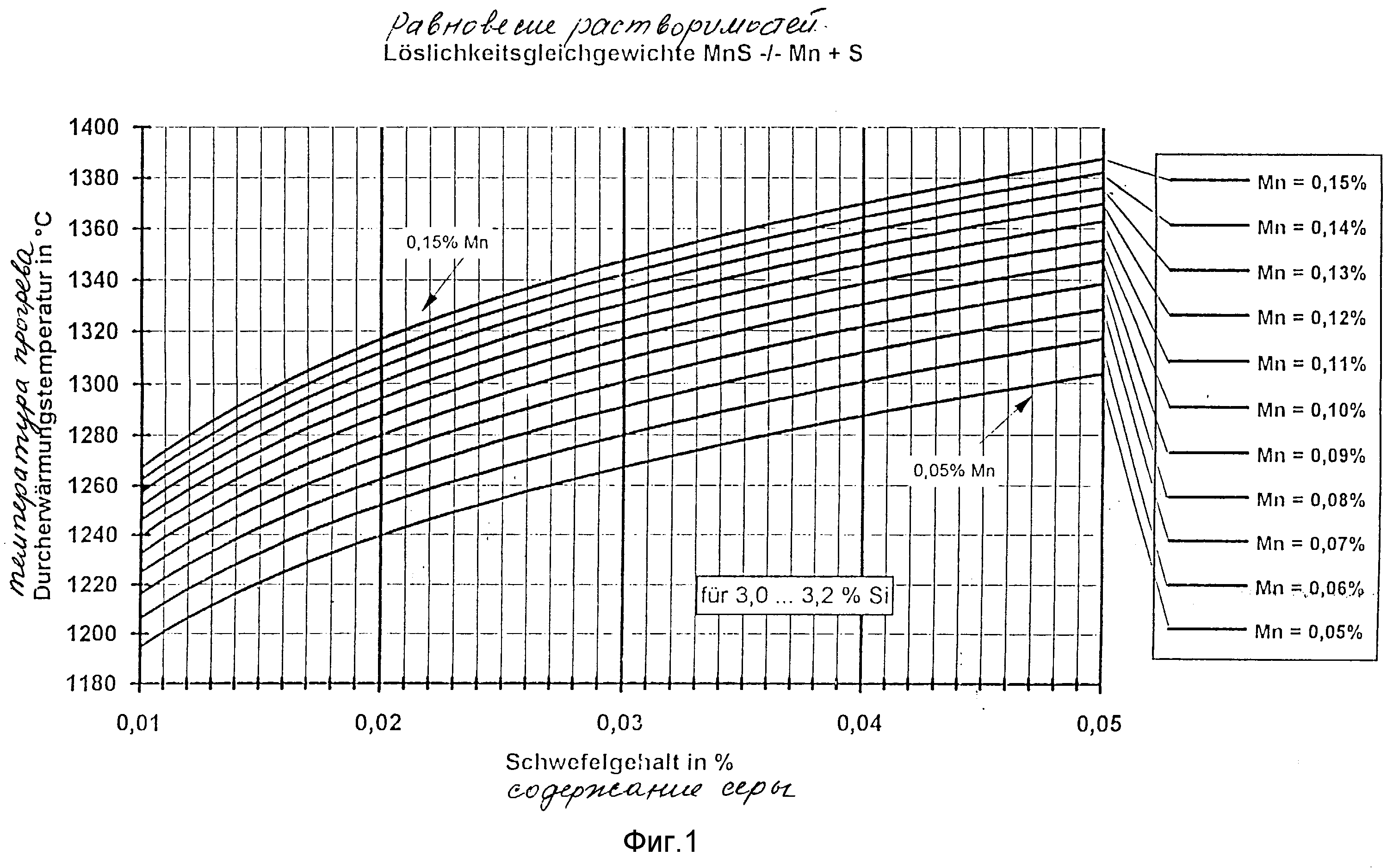

Как показывается ниже с помощью примеров выполнения и в деталях поясняется способ в соответствии с изобретением, теперь способом в соответствии с изобретением могут изготавливаться электротехнические стали с ориентированной зернистой структурой с такой же магнитной индукцией В8 в теслах (Т), которую имеют электротехнические стали с нормальной и высокопроницаемой ориентацией зерен, однако с улучшенными величинами гистерезисных потерь Р1,7/50 в ваттах на кг (Вт/кг).

Согласно способу в соответствии с изобретением вначале с помощью известного способа непрерывной разливки изготавливаются плоские заготовки с исходной толщиной в диапазоне от 150 до 300 мм, предпочтительно в диапазоне от 200 до 250 мм. Альтернативно плоскими заготовками могут быть также так называемые тонкие плоские заготовки с исходной толщиной примерно от 30 до 70 мм. В этих случаях при изготовлении горячей полосы в соответствии с шагом (3) способа можно предпочтительным образом отказываться от предварительной прокатки до промежуточной толщины. Кроме того, электротехнические стали в соответствии со способом согласно изобретению могут изготавливаться также из плоских заготовок или полос с еще меньшей исходной толщиной, если эти плоские заготовки или полосы изготовлены до этого методом ленточной разливки.

Плоские заготовки, тонкие плоские заготовки или полосы, называемые в последующем кратко и определенные как плоские заготовки, имеют указанное в ограничительной и отличительной частях пункта 1 формулы изобретения содержание углерода, кремния, марганца, азота и меди, а также повышенное в соответствии с изобретением по сравнению с уровнем техники ( в соответствии с европейской выложенной заявкой N 0219611 B1) содержание серы в диапазоне свыше 0,020, предпочтительно от 0,015% до 0,050% и целенаправленно пониженное в нижний известный диапазон содержание алюминия от 0,010 до 0,030%, максимум до 0,035%, остальное железо, включая примеси. Предпочтительно устанавливается указанное в пункте 2 формулы изобретения содержание алюминия и серы. Содержание остальных легирующих добавок предпочтительно для каждого легирующего элемента в отдельности или в комбинации находится в пределах указанного в пункте 2 формулы изобретения диапазона.

Предпочтительным образом после выполненного шага (3) способа в соответствии с изобретением трещины на кромках горячей полосы выявляется лишь в небольшом объеме и тем самым получаются хорошие кромки горячей полосы и в соответствии с этим достигается большой выход, после выполненного шага (4) способа обнаруживается тонкое распределение действующих в качестве существенного ингибитора частиц сульфида меди и в целом после завершения способа в соответствии с ограничительной частью электротехнические стали с ориентированной зернистой структурой с высокими величинами магнитной индукции В8 изготавливаются тогда, когда содержание марганца, меди и серы в плоских заготовках устанавливается таким образом, что выполнено правило подборки в соответствии с пунктом 3 формулы изобретения и, в частности, дополнительно содержание марганца и серы находится в пределах обоих указанных в пункте 4 формулы изобретения диапазонов.

В соответствии с пунктами 5 или 6 формулы изобретения в состав может добавляться еще олово до 0,15%, однако предпочтительно только 0,02-0,06%. Магнитные свойства в результате этого дальше не улучшаются.

Вслед за изготовлением плоских заготовок с указанным в пункте 1, предпочтительно с указанным в пунктах 2,3 и 4 формулы изобретения составом сплава эти плоские заготовки нагреваются до определенной температуры и прогреваются при этой температуре, которая находится в диапазоне в заданном шагом (2) способа в соответствии с изобретением температурном диапазоне. При этом эта зависимая от заранее заданного содержания марганца, серы и кремния температуры в любом случае должна быть ниже соответствующей температуры Т1 растворения сульфидов марганца и одновременно явно выше соответствующей температуры Т2 растворения сульфидов меди. Это температурный диапазон очевиден на фиг. 3, которая показывает изображение кривых растворимости в соответствии с фиг.1 и фиг.2.

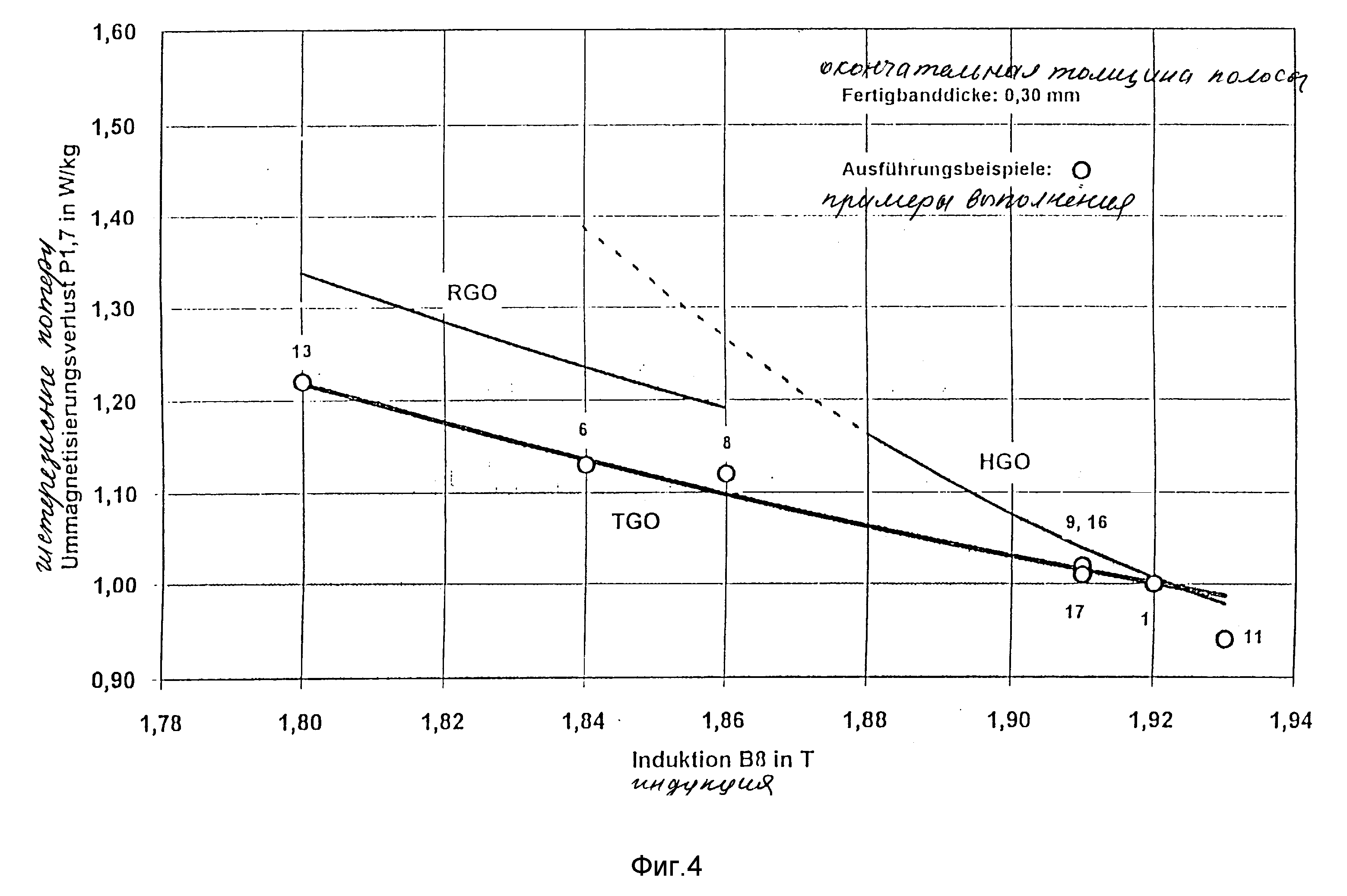

На фиг.1 показана кривая растворимости Т1 = f(Mn, S, 3,0-3,2% Si)сульфида марганца, фиг.2 - кривая растворимости Т2 = f (Cu, S, 3, 0-3,2% Si) сульфида меди. На фиг. 1,2 и 3 показаны характеристики растворимости электротехнических сталей с обычным содержанием кремния. Учтенные содержания соответствуют представленным в таблицах 1,2 и 3 примерам выполнения.

Выполнения шага (2) способа способствует тому, что при прогреве плоских заготовок перед горячей прокаткой сульфиды марганца практически не растворяются. Так как соответствующие кривые растворимости нитридов алюминия аналогичны кривым растворимости сульфидов марганца или сравнимы с ними, при прогреве в соответствии с изобретением плоских заготовок значительная часть нитридов алюминия уже осаждается. После окончания этого шага способа почти полностью в растворе находятся практически только сульфиды меди.

После выполненного диффузионного отжига плоских заготовок они после шага (3) способа в соответствии с изобретением предварительно прокатываются при необходимости вначале в зависимости от исходной толщины плоских заготовок за 3-7 проходов и затем за 5-9 проходов прокатываются начисто до окончательной толщины горячей полосы в диапазоне от 1,5 до 5 мм, максимум до 7 мм. При этом предварительная прокатка плоских заготовок с исходной толщиной в диапазоне от 150 до 300 мм, предпочтительно от 200 до 250 мм, осуществляется до предварительной толщины полосы в диапазоне примерно от 30 до 60 мм. Однако если речь идет об изготовленных с помощью ленточной разливки тонких плоских заготовок или полосах, то от предварительной прокатки предпочтительным образом можно отказаться. При этом в целом количестве проходов во время предварительной прокатки и чистовой прокатки приводится в соответствие с исходной толщиной плоских заготовок и желательно окончательной толщиной горячей полосы.

Однако существенным признаком шага (3) способа является то, что полосы прокатываются начисто по возможности с низкой конечной температурой прокатки в диапазоне от 800 до 1000oC, предпочтительно в диапазоне от 900 до 980oC. При этом нижняя граница определяется тем, что еще должно быть возможно без проблем деформирование или прокатка полос без возникающих трудностей, как, например, неплоскость полосы и отклонения профиля полосы. В сочетании с шагом (2) способа после окончания шага (3) способа обнаруживается, что в горячей полосе имеются выделенные грубые частицы сульфида марганца и очень много грубых частиц нитрида алюминия со средним диаметром более 100 нм. После окончания горячей прокатки в соответствии с изобретением более 60% общего содержания азота связано с алюминием в форме нитрида алюминия. Мерой количества азота, которое имеется в связанном виде с алюминием, является величина N-Биглей. Его определение осуществляется в соответствии с химическим способом, который описан в источнике "Аналитическая химия", том.21, N 12, декабрь 1949 г. В противоположность этому в способе изготовления электротехнических сталей с высокопроницаемой ориентацией зерен после диффузионного отжига плоских заготовок и после окончания горячей прокатки имеется лишь небольшая часть частиц сульфида марганца и практически нет частиц нитрида алюмингия такого размера (т.е. менее 100 нм).

Вслед за этим осуществляется термическая обработка горячекатаных полос в соответствии с шагом (4) способа согласно изобретению в диапазоне температур от 880 до 1150oC, предпочтительно только за одну ступень в диапазоне температур от 950 до 1100oC. Однако термическая обработка может проводиться также многоступенчато. Благодаря этой термической обработке выделяются действующие в последних шагах способа в качестве ингибитора частицы со средним диаметром менее 100 нм, предпочтительно менее 50 нм. Таким образом в способе согласно изобретению после отжига горячей полосы обнаруживается большое количество мелких частиц сульфида меди этого размера и по сравнению с этим лишь очень незначительное количество мелких частиц нитрида алюминия. В противоположность этому в способе изготовления электротехнических сталей с высокопроницаемой ориентацией зерен имеются практически исключительно мелкие частицы нитрида алюминия этого размера.

В таблице 4 показано, каким образом с помощью способа в соответствии с изобретением оказывается влияние на тип и величину выделений и тем самым на их эффективность в качестве ингибитора. Кроме того, показаны различия по сравнению с имеющимися выделениями, которые достигаются с помощью способа в соответствии с уровнем техники (нормальная ориентация зерен, высокопроницаемая ориентация зерен).

Как следует из содержащихся в таблице 3 сравнительных примеров 14 и 15, существенными признаками способа в соответствии с изобретением является то, что плоские заготовки при необходимости должны иметь содержание серы более 0,010%, предпочтительно более 0,015%, и что в любом случае для выделения мелких частиц сульфида меди необходимо проводить отжиг горячей полосы в соответствии с операцией (4) способа. Если отжиг (4) горячей полосы отсутствует, то нет в достаточном количестве действующих в качестве ингибитора в последующих шагах способа частиц менее 100 нм, предпочтительно менее 50 нм, а именно, из-за преждевременного выделения грубых частиц сульфида марганца и нитрида алюминия по причине операции (2) и (3) способа.

После проведенного отжига (4) горячей полосы осуществляется предпочтительно за одну ступень холодная прокатка полос до окончательной толщины полосы в диапазоне от 0,1 до 0,5 мм. В зависимости от окончательной толщины горячей полосы холодная прокатка в соответствии с пунктом 6 формулы изобретения может осуществляться также в две ступени, причем в соответствии с пунктом 14 формулы изобретения перед первой ступенью холодной прокатки проводится предпочтительно предварительный отжиг. Это способствует предпочтительным образом стабилизации вторичной рекристаллизации в последующем высоко температурном отжиге.

Вслед за холодной прокаткой до желательной окончательной толщины проводится известный сам по себе рекристаллизационный и обезуглероживающий отжиг полос при температуре в диапазоне от 750 до 900oC, предпочтительно при температуре в диапазоне от 820 до 880oC, в содержащей Н2 и N2 влажной атмосфере. Вслед за этим наносится содержащий первичную окись магния сепаратор отжига. Затем полосы известным образом отжигаются длительное время в колпаковой печи для отжига с медленным нагреванием от 10 до 100 К/час. предпочтительно от 15 до 25 К/час, по меньшей мере, до температуры 1150oC в состоящей из Н2 и N2 атмосфере и после выдерживания при этой температуре в течение от 0,5 до 30 часов вновь медленно охлаждаются. В заключение осуществляется также известное нанесение изоляционного покрытия с относящимся к этому заключительным отжигом.

С помощью восьми примеров выполнения, показанных в таблице 1 описываются результаты применения способа согласно изобретению по пункту 1 формулы изобретения к плоским заготовкам с исходной толщиной 215 мм. В таблице 2 обобщены другие результаты, которые достигаются в соответствии со способом согласно изобретению по пункту 1 в комбинации с операциями способа в соответствии с дополнительными пунктами 12 и 14 формулы изобретения. В этих случаях холодная прокатка производилась в две ступени без предварительного отжига, а также с предварительным отжигом после первой ступенью холодной прокатки в соответствии с пунктом 14 формулы изобретения.

Как следует из таблиц 1 и 2, могут изготавливаться электротехнические стали с ориентированной зернистой структурой, которые имеют магнитную индукцию В8, аналогично электротехнические стали с ориентированной зернистой структурой как проката с нормальной ориентацией зерен, так и проката с высокопроницаемой ориентацией зерен. Однако теперь с помощью способа в соответствии с изобретением эти прокаты получаются только благодаря применению единственного способа с указанными в пункте 1 формулы изобретения операциями способа. Кроме того, наряду с пониженными температурами для диффузионного отжига плоских заготовок в соответствующих печах предпочтительным образом достигаются значительно более благоприятные величины соответствующих гистерезисных потерь. Это показано на фиг.4, на которой для электротехнических сталей с ориентированной зернистой структурой толщиной 0,30 мм графически представлены указанные в таблицах 1 и 2 величины магнитной индукции и гистерезисных потерь в виде кривой TGO (ориентация зерен Тиссена). Кроме того, в сравнении с этим из фиг.4 можно позаимствовать соответствующие в типичные пары величин для электротехнических сталей с ориентированной зернистой структурой проката с нормальной ориентацией зерен и с высокопроницаемой ориентацией зерен, которые до сих пор можно было изготавливать только известным образом с помощью двух отдельных различных способов.

Пояснения к чертежам (смотри обозначения на чертежах оригинала)

Фиг.1: 1 - равновесие растворимостей, 2 - температура прогрева вoC, 3

- содержание серы в %.

Фиг.2: 1 - равновесие растворимостей, 2 - температура прогрева вoC, 3 - содержание серы в %.

Фиг.3: 1 - равновесие растворимостей, 2 - температура прогрева вoC, 3 - содержание серы в %.

Фиг. 4: 1 - окончательная толщина полосы, 2 - примеры выполнения, 3 - гистерезисные потери, 4 - индукция, 5 - фиг.4: магнитная индукция В8 и гистерезисные потери Р1,7 изготовленных способом в соответствии с изобретением электротехнических сталей с ориентированной зернистой структурой с окончательной толщиной 0,30 мм (ориентация зерен Тиссена TGO) в сравнении с изготовленными в соответствии с традиционными способами электротехнических сталей с ориентированной структурой прокатов с нормальной ориентацией зерен RGO и высокопроницаемой ориентацией зерен HGO.

Реферат

Изобретение относится к способу изготовления электротехнической стали с ориентированной структурой с окончательной толщиной полосы в диапазоне от 0,1 до 0,5 мм из плоских заготовок с регламентированным составом сплава. Изобретение отличается тем, что плоские заготовки наряду с марганцем и медью имеют повышенное содержание серы и пониженное содержание алюминия, плоские заготовки перед горячей прокаткой нагреваются до пониженной температуры и выдерживаются при этой температуре достаточно длительное время, которая ниже температуры растворения сульфидов марганца и выше температуры растворения сульфидов меди, вслед за этим плоские заготовки при необходимости вначале прокатываются в горячем состоянии начерно и затем с пониженной конечной температурой прокатки, предпочтительно в диапазоне от 900 до 980oC, прокатываются вслед за отжигом горячей полосы, предпочтительно в диапазоне от 950 до 1100oC. После одноступенчатой или двухступенчатой холодной прокатки до окончательной толщины полосы, известного рекристаллизационного отжига с одновременным обезуглероживанием, нанесения разделительного средства, высокотемпературного отжига, а также заключительного отжига с нанесением изоляционного покрытия получаются электротехнические стали с ориентированной зернистой структурой. По сравнению с уровнем техники (нормальная ориентация зерен RGO и высокопроницаемая ориентация зерен HGO) эти листы (ориентация зерен ТиссенаTGO) имеют при одинаковой магнитной индукции улучшенные гистерезисные потери. 14 з.п.ф-лы, 4 табл.,4 ил.

Комментарии