Аэрогелевый композит и способ его получения - RU2729992C2

Код документа: RU2729992C2

Чертежи

Описание

Область техники, к которой относится изобретение

Аэрогелевый композит и способ его получения.

Уровень техники

Аэрогель представляет собой самое легкое твердое вещество, разработанное человечеством, и суперизоляционный материал, имеющий пористость более, чем около 95%. Аэрогель является новым материалом, который привлек внимание как изоляционные и звукопоглощающие материалы будущего, и поэтому недавно были проведены исследования разнообразных типов, чтобы широко применять аэрогель в различных отраслях промышленности. Как правило, аэрогель имеет низкую плотность, открытопористую структуру, большую площадь поверхности и поры наномасштабного размера. Например, аэрогель имеет плотность вплоть до величины от 0,01 г/см3 до 0,3 г/см3, и превосходные теплоизоляционные свойства, проявляя теплопроводность от 10 мВт/мК до 15 мВт/мК при температуре около 37°С (100°F) и атмосферном давлении.

Алкоксид металла, кремнезем, карбид кремния и оксид алюминия известны как материалы для неорганического аэрогеля. Кроме того, уретан, резорцин-формальдегидная смола или полиимид известны как материалы для органического аэрогеля. Среди этих материалов аэрогель на основе кремнезема представляет собой наноструктурный материал, имеющий высокую удельную площадь поверхности, высокую пористость, низкую плотность, низкую диэлектрическую проницаемость, и превосходные теплоизоляционные характеристики, причем были проведены многочисленные исследования в плане получения и охарактеризования кремнеземного аэрогеля. Например, для улучшения характеристик механической прочности и теплоизоляции кремнеземного аэрогеля была предпринята попытка изготовить аэрогелевый композит (смотри Корейскую Выложенную Патентную Публикацию № 2011-0082379).

Кроме того, для улучшения обрабатываемости в изготовлении аэрогеля была описана попытка использовать импрегнирование на ленточном конвейере (смотри Корейский Патент № 1133025, Фиг. 3). Однако в таком традиционном способе импрегнирования на ленточном конвейере требуется надлежащая вязкость для предотвращения ослабления потока прекурсора. Поскольку импрегнирование аэрогеля, имеющего высокую вязкость, вызывает образование воздушных пузырьков в аэрогеле, которые, в свою очередь, могут приводить к ухудшению технических характеристик. Для устранения этого недостатка может потребоваться достаточная продолжительность транспортирования для уменьшения воздушных пузырьков и достижения однородного импрегнирования. Однако в таком случае может снижаться производительность вследствие того, что в результате этого может увеличиваться длина конвейерной ленты, и должны быть удалены заусенцы, образующиеся в процессе прессования валиком. Кроме того, в способе импрегнирования на ленточном конвейере должен достигаться определенный уровень гелеобразования, то есть, аэрогель может быть намотан в рулон, в то время как еще протекает реакция во время транспортирования. Однако такое достаточное время для гелеобразования, требуемое для формирования имеющих высокое качество нанопор, может быть не обеспечено.

Кроме того, согласно традиционному способу, поскольку прекурсор является недостаточным или неоднородным, даже в том случае, что вязкость прекурсора снижается, и выполняется импрегнирование, при котором прекурсор должен быть дополнительно добавлен в резервуар для созревания, чтобы пополнить недостающий гель. В этом случае, поскольку полученный аэрогель может частично расслаиваться и рассыпаться в виде порошка, может быть затруднительным его применение, и могут снижаться его качественные характеристики.

Сущность изобретения

Таким образом, цель настоящего изобретения состоит в создании аэрогелевого композита, который имеет улучшенные теплоизоляционные характеристики и является простым в изготовлении, и способа его получения.

Способ получения аэрогелевого композита согласно одному варианту исполнения включает стадии, в которых: смачивают волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; наматывают смоченный волокнистый материал с разделителем в форме рулона или наслаивают смоченный волокнистый материал с разделителем в плоской форме; помещают волокнистый материал в резервуар; изготавливают гель-волокнистый композит нагнетанием прекурсора в резервуар и желатинированием прекурсора, в то же время с удалением остаточных воздушных пузырьков под вакуумом; извлекают гель-волокнистый композит из резервуара и удаляют разделитель; замещают растворитель и проводят модифицирование поверхности гель-волокнистого композита органическим реагентом; и проводят высушивание при атмосферном давлении или сверхкритическую сушку гель-волокнистого композита с модифицированной органическим реагентом поверхностью.

Кроме того, способ получения аэрогелевого композита согласно еще одному варианту исполнения включает стадии, в которых: формируют волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; смачивают волокнистый материал; помещают волокнистый материал в резервуар; импрегнируют волокнистый материал прекурсором нагнетанием прекурсора в резервуар после снижения давления в резервуаре; изготавливают гель-волокнистый композит желатинированием прекурсора; замещают растворитель, содержащийся в геле гель-волокнистого композита, и проводят модифицирование внутренней поверхности геля органическим реагентом; и высушивают гель-волокнистый композит.

Аэрогелевый композит согласно одному варианту исполнения включает: волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; и аэрогель, размещенный в волокнистом материале, причем на поверхности разреза аэрогелевого композита число пор, имеющих диаметр от 10 мкм до 5 мм, на площади 1500 мм2 составляет 10 или менее.

Способ получения аэрогелевого композита согласно варианту исполнения включает стадию предварительной обработки смачиванием для предотвращения образования воздушных пузырьков в волокнистом материале, таком как мат. Таким образом, способом получения согласно варианту исполнения получают высококачественный, с высокими изоляционными характеристиками импрегнированный аэрогелем композит без воздушных пузырьков.

Кроме того, в способе получения аэрогелевого композита согласно варианту исполнения, в резервуар нагнетают прекурсор, и волокнистый материал пропитывают прекурсором при пониженном давлении. Таким образом, способом получения согласно варианту исполнения можно быстро и равномерно импрегнировать волокнистый материал прекурсором, и сразу же после этого выполняется процесс созревания геля. Таким образом, может быть получен аэрогелевый композит с высокими изоляционными характеристиками, имеющий сформированные в нем однородные нанопоры.

В частности, наслаивают волокнистый материал в форме мата и разделитель, затем многослойный материал может быть помещен в резервуар в форме рулона, и после этого в резервуар вводят прекурсор при пониженном давлении. Волокнистый материал пропитывается введенным прекурсором при пониженном давлении. Тем самым волокнистый материал может быть равномерно и быстро импрегнирован прекурсором без воздушных пузырьков.

В случае, когда волокнистый материал помещают в резервуар в форме рулона, аэрогелевый композит может быть легко изготовлен в больших количествах. Кроме того, во время процесса гелеобразования прекурсора, которым импрегнирован волокнистый материал, разделитель может предотвращать такое явление, что волокнистые материалы слипаются друг с другом. То есть, способ получения аэрогелевого композита согласно варианту исполнения может обеспечивать массовое производство аэрогелевого композита в форме рулона с использованием разделителя.

Кроме того, после того, как волокнистый материал импрегнирован прекурсором, воздушные пузырьки в волокнистом материале могут быть в достаточной мере удалены дополнительным снижением давления в резервуаре.

Таким образом, аэрогелевый композит согласно варианту исполнения почти не имеет поры, имеющие диаметр в несколько мкм или более. Более конкретно, на поверхности разреза аэрогелевого композита число пор, имеющих диаметр от 10 мкм до 5 мм, на площади 1500 мм2 может составлять 10 или менее, 5 или менее, 3 или менее, или 2 или менее.

Поэтому, поскольку аэрогелевый композит согласно варианту исполнения почти не имеет поры, имеющие диаметр в несколько мкм или более, аэрогелевый композит может иметь улучшенные теплоизоляционные характеристики.

Краткое описание чертежей

Фиг. 1А иллюстрирует способ получения рулонного мата со смачиванием путем распыления смачивающего агента.

Фиг. 1В иллюстрирует способ получения рулонного мата со смачиванием пропиткой смачивающим агентом.

Фиг. 1С иллюстрирует способ получения плоского мата со смачиванием путем распыления смачивающего агента.

Фиг. 2А иллюстрирует процесс импрегнирования прекурсором горизонтально размещенного рулонного мата.

Фиг. 2В иллюстрирует процесс импрегнирования прекурсором вертикально размещенного рулонного мата.

Фиг. 2С иллюстрирует процесс импрегнирования прекурсором плоского мата.

Фиг. 3 иллюстрирует способ получения листового геля с использованием традиционной вращающейся конвейерной ленты.

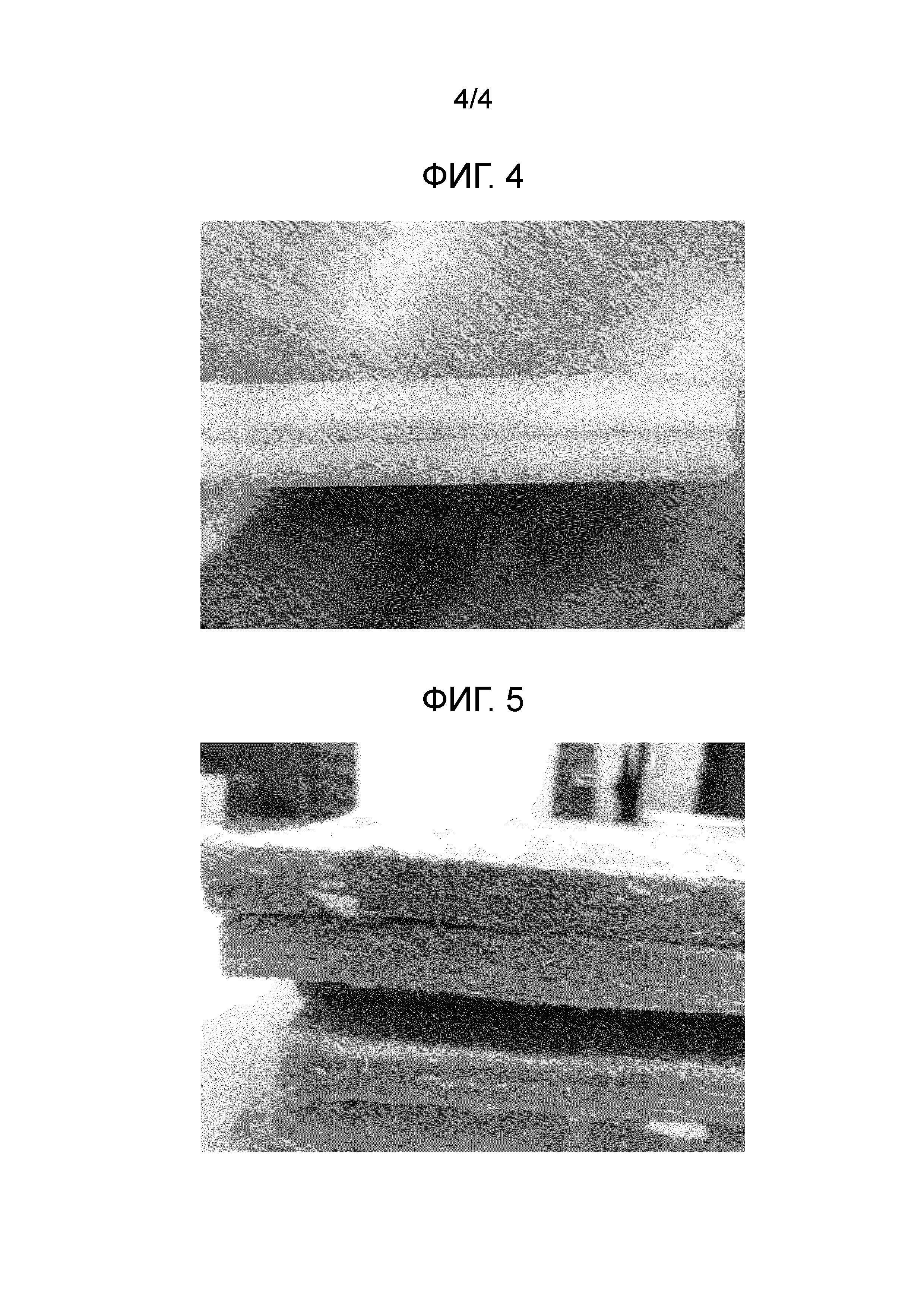

Фиг. 4 представляет изображение в разрезе аэрогелевого композита согласно одному варианту исполнения.

Фиг. 5 представляет изображение в разрезе стандартного аэрогелевого композита для сравнения.

<Описание условных обозначений>

1-1: мат, 1-2: валик, 1-3: смачивающий агент, 1-4: распылительное устройство, 1-5: резервуар-хранилище, 1-6: разделитель, 1-7: рулонный мат, 1-8: плоский мат, 2-1: мат, 2-2: пропиточный валик, 2-3: смачивающий агент, 2-4: вытяжной рольганг, 2-5: разделитель, 2-6: рулонный мат, 3-1: прекурсор, 3-2: подводящий трубопровод, 3-3: резервуар, 3-4: отводящий трубопровод, 3-5: вакуумный насос, 4-1: прекурсор, 4-2: подводящий трубопровод, 4-3: резервуар, 4-4: отводящий трубопровод, 4-5: вакуумный насос, 5-1: прекурсор, 5-2: подводящий трубопровод, 5-3: резервуар, 5-4: отводящий трубопровод, 5-5: вакуумный насос, 11: раствор золя прекурсора, 12: стимулирующий гелеобразование катализатор, 13: регулятор потока, 14: стационарный смеситель, 15: место, где золь смешивается с катализатором, 16: скребок, 17: волокнистый материал, 18: конвейерная лента, 19: рулонный мат.

Предпочтительный вариант осуществления изобретения

Способ получения аэрогелевого композита согласно одному варианту исполнения включает стадии, в которых: смачивают волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; наматывают смоченный волокнистый материал с разделителем в форме рулона или наслаивают смоченный волокнистый материал с разделителем в плоской форме; помещают волокнистый материал в резервуар; изготавливают гель-волокнистый композит нагнетанием прекурсора в резервуар и желатинированием прекурсора, в то же время с удалением остаточных воздушных пузырьков под вакуумом; извлекают гель-волокнистый композит из резервуара и удаляют разделитель; замещают растворитель и проводят модифицирование поверхности гель-волокнистого композита органическим реагентом; и проводят высушивание при атмосферном давлении или сверхкритическую сушку гель-волокнистого композита с модифицированной органическим реагентом поверхностью.

Способ получения аэрогелевого композита согласно еще одному варианту исполнения включает стадии, в которых: формируют волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; смачивают волокнистый материал; помещают волокнистый материал в резервуар; импрегнируют волокнистый материал прекурсором нагнетанием прекурсора в резервуар после снижения давления в резервуаре; изготавливают гель-волокнистый композит желатинированием прекурсора; замещают растворитель, содержащийся в геле гель-волокнистого композита, и проводят модифицирование внутренней поверхности геля органическим реагентом; и высушивают гель-волокнистый композит.

Далее каждая стадия будет описана более подробно.

В соответствии со способом получения согласно варианту исполнения, сначала подготавливают волокнистый материал.

Волокнистый материал может быть в форме мата. Например, волокнистый материал может представлять собой тканевый мат или мат из нетканого материала.

Волокнистый материал может включать неорганические волокна или органические волокна, или может включать оба их типа.

Неорганические волокна могут включать по меньшей мере один материал, выбранный из группы, состоящей из стеклянных волокон, стекловаты, шлаковаты, керамической ваты, и борных волокон; и органические волокна могут включать по меньшей мере один материал, выбранный из группы, состоящей из нейлона, арамидных волокон, углеродных волокон, полипропиленовых волокон, полиэтиленовых волокон, сложнополиэфирных волокон, полиуретановых волокон, акриловых волокон, поливинилхлоридных и ацетатных волокон, вискозных волокон, регенерированных волокон, и отходов волокна, но не ограничиваются этим. Кроме того, могут быть использованы другие специальные волокна или широко применяемые в повседневной жизни волокна, такие как хлопковые или льняные.

Диаметр неорганических волокон и органических волокон может быть в диапазоне от около 0,01 мкм до 100 мкм, например, от около 0,1 мкм до 10 мкм. Длина каждого из неорганических волокон и органических волокон может быть в диапазоне от около 1 мм до 100 мм, например, от около 0,5 мм до 50 мм.

После этого волокнистый материал смачивают.

Когда в волокнистый материал нагнетают золь прекурсора, могут образовываться воздушные пузырьки вследствие поверхностного натяжения неорганических волокон или органических волокон. Но, поскольку поверхности волокон являются заблаговременно смоченными, образование воздушных пузырьков вследствие поверхностного натяжения может быть предотвращено.

Смачивание может быть выполнено с использованием любого одного или многих из кислоты, водорастворимого растворителя и поверхностно-активного вещества в качестве смачивающего агента.

Например, смачивание может быть проведено с использованием по меньшей мере одного смачивающего агента, выбранного из (i) по меньшей мере одной кислоты, выбранной из группы, состоящей из серной кислоты, азотной кислоты, соляной кислоты, уксусной кислоты и плавиковой кислоты в диапазоне рН от 1 до 5; (ii) по меньшей мере одного водорастворимого растворителя, выбранного из группы, состоящей из С1-С4-спирта, ацетона, этиленгликоля, простых эфиров гликоля, диметилформамида (DMF), и тетрагидрофурана (THF); и (iii) по меньшей мере одного поверхностно-активного вещества, выбранного из группы, состоящей из натриевой соли жирной кислоты, натриевой соли алкилбензолсульфоновой кислоты, линейного алкилбензолсульфоната (LAS), полиакриламида, полиоксиэтиленалкиламина, соли диалкилдиметиламмония, соли алкилбензилметиламмония, полиоксиэтиленалкилового простого эфира, сложного эфира жирной кислоты и сорбита, диэтаноламмониевой соли жирной кислоты, моноалкилового простого эфира глицерина, алкилсульфобетаина, и алкилкарбоксибетаина.

Например, смачивание может быть выполнено с использованием кислоты в качестве смачивающего агента.

Конкретный способ смачивания с использованием кислоты может изменяться в зависимости от типов волокон.

В качестве конкретного примера, сплетают от десятков до сотен тонких прядей и объединяют в единое стекловолокно, и, соответственно этому, может быть повышена прочность волокна. Однако, поскольку вследствие агломерации тонких прядей может происходить теплопередача в твердом материале, адгезив может быть удален кислотой с высвобождением сплетенных прядей.

В результате этого, поскольку достигается нанопористость, чтобы обеспечить проникновение прекурсора в тонкие пряди стеклянных волокон, может быть максимизировано теплоизолирующее действие. Кроме того, поскольку поверхности стеклянных волокон активируются, будучи во влажном состоянии, во время импрегнирования прекурсором может формироваться гидрогель без воздушных пузырьков.

Кислота может иметь значение рН в диапазоне от 1 до 5 или от 2 до 3. Кислота может быть серной кислотой, азотной кислотой, соляной кислотой, уксусной кислотой, или плавиковой кислотой, но этим не ограничивается.

Концентрация кислоты может быть в диапазоне от 0,1 вес.% до 10 вес.%, или от 0,2 вес.% до 3 вес.%.

В качестве еще одного примера, смачивание может быть выполнено с использованием водорастворимого растворителя в качестве смачивающего агента. Водорастворимый растворитель может включать С1-С4-спирт, ацетон, этиленгликоль, простые эфиры гликоля, диметилформамид (DMF) и тетрагидрофуран (THF), но не ограничивается этим. Водорастворимый растворитель не является конкретно ограниченным, пока он представляет собой растворитель, имеющий хорошую смешиваемость с водой.

В еще одном примере смачивание может быть выполнено с использованием поверхностно-активного вещества в качестве смачивающего агента, и, соответственно, может быть предотвращено образование воздушных пузырьков.

Поверхностно-активное вещество может включать анионное поверхностно-активное вещество, такое как натриевая соль жирной кислоты, натриевая соль алкилбензолсульфоновой кислоты, линейный алкилбензолсульфонат (LAS), и полиакриламид; катионное поверхностно-активное вещество, такое как полиоксиэтиленалкиламин, соль диалкилдиметиламмония, и соль алкилбензилметиламмония; неионное поверхностно-активное вещество, такое как полиоксиэтиленалкиловый простой эфир, сложный эфир жирной кислоты и сорбита, диэтаноламмониевая соль жирной кислоты, и моноалкиловый простой эфир глицерина; и амфотерное поверхностно-активное вещество, такое как алкилсульфобетаин и алкилкарбоксибетаин.

Концентрация поверхностно-активного вещества может быть в диапазоне от 0,1 вес.% до 10 вес.%, от 0,1 вес.% до 5 вес.%, от 0,2 вес.% до 3 вес.%, или от 0,5 вес.% до 2 вес.%.

По завершении смачивания волокнистый материал помещают в резервуар.

Согласно варианту исполнения, перед загрузкой смоченного волокнистого материала в резервуар в смоченный волокнистый материал может быть введен разделитель, и разделитель может быть удален после получения готового гель-волокнистого композита.

Для этой цели волокнистый материал после смачивания может быть сначала намотан с разделителем в форме рулона, или может быть наслоен с разделителем в плоской форме. Например, разделитель может быть намотан вместе со смоченным волокнистым материалом в форме рулона. Кроме того, разделитель и смоченный волокнистый материал могут быть попеременно уложены в штабель.

Разделитель может быть сформирован обработкой материала, который выбран из группы, состоящей из нержавеющей стали, резиновой мембраны, магниевого листа, алюминиевого листа, поливинилхлорида (PVC), полиэтилена (PE), сложного полиэфира, полипропилена (PP), полистирола (PS), нейлона, и смеси этих материалов, с обеспечением проникновения в них текучей среды и проницаемости для нее.

Например, в случае, что волокнистый материал представляет собой мат, волокнистый материал может быть приготовлен в форме рулонного мата, в котором волокнистый материал обмотан в несколько слоев разделителем, или в форме плоского мата, в котором волокнистый материал уложен штабелем с разделителем, имеющим плоскую форму.

Фигуры 1А и 1В, соответственно, иллюстрируют способы получения рулонного мата в процессе смачивания распылением и импрегнирования смачивающим агентом, и Фиг. 1С иллюстрирует способ получения плоского мата со смачиванием путем распыления смачивающего агента.

Например, как иллюстрировано в Фиг. 1А, мат 1-1 перемещают валиком 1-2, используемый смачивающий агент 1-3 находится в резервуаре-хранилище 1-5, в то время как смачивающий агент 1-3 напыляют на мат с использованием распылительного устройства 1-4, и мат может быть намотан с разделителем 1-6 для получения рулонного мата 1-7.

В еще одном примере, как иллюстрировано в Фиг. 1В, после того, как мат 2-1 транспортировался пропиточным валиком 2-2 и импрегнирован смачивающим агентом 2-3, мат сжимают, в то время как остаточный смачивающий агент удаляется вытяжным рольгангом 2-4, и мат может быть намотан с разделителем 2-5 с образованием рулонного мата 2-6.

В еще одном примере, как иллюстрировано в Фиг. 1С, мат 1-1 перемещают валиком 1-2, используемый смачивающий агент 1-3 находится в резервуаре-хранилище 1-5, в то время как смачивающий агент 1-3 напыляют на мат с использованием распылительного устройства 1-4, и мат может быть уложен в штабель с разделителем 1-6 с образованием плоского мата 1-8.

Согласно вышеописанным способам, в отличие от традиционной конвейерной системы, импрегнирование золем может быть выполнено в достаточной степени, и продолжительность намотки или наслоения волокнистого материала с разделителем может не ограничиваться.

Кроме того, напыление смачивающего агента и удаление оставшегося смачивающего агента могут выполняться одновременно и моментально, и большое количество мата может быть увлажнено за короткий период времени.

Намотанный или наслоенный волокнистый материал загружают по меньшей мере в один резервуар. После этого изготавливают гель-волокнистый композит нагнетанием прекурсора в резервуар и желатинированием прекурсора, в то же время с удалением оставшихся воздушных пузырьков под вакуумом.

Например, подвергнутые смачиванию горизонтальные или вертикальные рулонные маты или плоские маты помещают в резервуар и пропитывают прекурсором нагнетанием прекурсора, и проводят гелеобразование.

Фигуры 2А и 2В, соответственно, иллюстрируют способы импрегнирования прекурсором горизонтального рулонного мата и вертикального рулонного мата, и Фиг. 2С иллюстрирует способ импрегнирования прекурсором плоского мата.

Например, как иллюстрировано в Фигурах 2А-2С, горизонтальные/вертикальные рулонные маты и плоский мат, соответственно, помещают в резервуары 3-3, 4-3 и 5-3, внутри которых создают пониженное давление через отводящие трубопроводы 3-4, 4-4 и 5-4 вакуумными насосами 3-5, 4-5 и 5-5, и после этого прекурсоры 3-1, 4-1 и 5-1 могут быть введены в резервуары через подводящие трубопроводы 3-2, 4-2 и 5-2.

Прекурсор может представлять собой золь силиката натрия, силиката калия или силиката лития с величиной рН в диапазоне от 3 до 7, или может представлять собой тетраэтоксисилан (TEOS), гидролизованный в присутствии кислотного катализатора. Прекурсор может быть доведен до достаточного желатинирования и созревания в диапазоне рН от 4 до 6, и внутри него могут быть сформированы высококачественные нанопоры.

Кроме того, низкая вязкость от около 5 cП до около 30 cП является более предпочтительной для образования плотного геля без потерь наружу или воздушных пузырьков.

В частности, желательным является применение прекурсора, включающего воду, имеющую относительно низкое давление пара, в качестве растворителя (дисперсионная среда), с золем силиката натрия, силиката калия или силиката лития, в качестве вышеуказанного прекурсора, поскольку тем самым давление в резервуаре может быть эффективно снижено.

Например, растворитель может включать воду, и, в этом случае, давление в резервуаре может быть в диапазоне от 0,001 Торр до 10 Торр (0,133-1333,22 Па), перед тем, как волокнистый материал будет импрегнирован прекурсором. Кроме того, после импрегнирования волокнистого материала прекурсором может быть дополнительно предусмотрена стадия снижения давления в резервуаре, и, в этом случае, давление в резервуаре может быть снижено до диапазона от 0,001 Торр до 10 Торр (0,133-1333,22 Па).

В качестве конкретного примера, введение прекурсора и процесс гелеобразования могут быть выполнены согласно следующей процедуре.

Сначала снижают давление в резервуаре, и, более конкретно, давление в резервуаре может быть снижено до диапазона от около 0,001 Торр до около 100 Торр (0,133 Па-13,33 кПа), от около 0,001 Торр до около 10 Торр (0,133 Па-1,33 кПа), или от около 0,001 Торр до около 1 Торр (0,133-133,3 Па).

После этого в резервуар нагнетают прекурсор, и, в этом случае, поскольку резервуар находится в состоянии пониженного давления, прекурсор может быть автоматически впрыснут ввиду разности давлений. Прекурсор может быть введен со дна резервуара, и может подводиться с надлежащей скоростью так, чтобы воздушные пузырьки не могли образовываться в волокнистом материале.

Даже после нагнетания прекурсора давление в резервуаре может постоянно снижаться, и, более конкретно, давление в резервуаре может быть снижено до диапазона от около 0,001 Торр до около 100 Торр (0,133 Па-13,33 кПа), от около 0,001 Торр до около 10 Торр (0,133 Па-1,33 кПа), или от около 0,001 Торр до около 1 Торр (0,133-133,3 Па). Соответственно этому, воздушные пузырьки в волокнистом материале могут быть полностью удалены.

После этого происходит гелеобразование и созревание прекурсора, и давление в резервуаре также может поддерживаться, как описано выше.

Полученный гель-волокнистый композит извлекают из резервуара и удаляют разделитель. После этого лишенный разделителя гель-волокнистый композит, который был удален из него, подвергают замещению растворителя, модифицированию поверхности органическим реагентом и промыванию.

Например, в случае, что в качестве прекурсора используется силикат натрия, соль удаляют промыванием гель-волокнистого композита горячей водой несколько раз, могут быть выполнены замещение органическим растворителем и модифицирование поверхности органическим реагентом, и затем гель-волокнистый композит промывают. В случае, когда в качестве прекурсора применяют алкоксид, промывание может быть выполнено после замещения органическим растворителем и модифицирования поверхности органическим реагентом без удаления соли.

Замещение органическим растворителем может быть проведено с использованием С1-С8-спиртов; кетонов, таких как ацетон; или ароматических растворителей, таких как толуол и ксилол.

Кроме того, в качестве обрабатывающего агента для модифицирования поверхности органическим реагентом могут быть применены, например, силаны, такие как триметилхлорсилан (TMCS), гексаметилдисилазан (HMDS), диметилхлорсилан (DMCS) и метилтрихлорсилан (MTCS).

Однако в случае, где используются только эти силаны, поскольку период сохранения водоотталкивающих свойств не является длительным, эти силаны могут разлагаться с течением времени, обусловливая снижение гидрофобности, и, соответственно этому, может проникать влага, ухудшая теплопроводность.

Таким образом, желательно вводить алкоксисилан, обеспечивающий относительно длительный период сохранения водоотталкивающих свойств в модифицировании поверхности органическим реагентом.

Например, применение смеси силана и алкоксисилана в качестве обрабатывающего агента для модифицирования поверхности органическим реагентом может быть более предпочтительным в плане сохранения пор во время высушивания и увеличения срока их долговечности.

В этом случае силан может представлять собой гексаметилдисилазан (HMDS) или триметилхлорсилан (TMCS).

Кроме того, алкоксисилан может иметь формулу R-Si-(OR')3, где R может представлять С1-С8-алкильную, фенильную, эпоксидную, аминную, бензильную, аминохлорпропильную, дисульфидную, изоцианатную, эпоксимеламинную группу, меркаптогруппу, метакрилатную, тетрасульфидную, уреидную, винильную или винилбензиламинную группу, и R' может представлять метоксильную, этоксильную или ацетоксильную группу. Группа R алкоксисилана может обеспечивать адгезию к другим добавляемым материалам, и, например, может обеспечивать адгезию к листу пластического материала, такого как полиэтилен, полиэтилентерефталат, полипропилен, поливинилхлорид, нейлон и этиленвинилацетат, которые могут быть применены в качестве отделочного материала мата. Конкретными примерами алкоксисилана могут быть тетраметоксисилан, тетраэтоксисилан, метилтриметоксисилан (MTMS) и этилтриметоксисилан (ETMS).

Кроме того, смесевое отношение по весу силана к алкоксисилану может быть в диапазоне от 1:0,01 до 1:0,3, и отношение может быть надлежащим образом отрегулировано согласно типу органической группы в алкоксисилане.

Кроме того, обрабатывающий агент для модифицирования поверхности органическим реагентом может дополнительно включать придающий непрозрачность агент, и, например, может дополнительно включать Al2О3, Fe2О3, TiО2, углерод, графит, SiС, и производное бора. Например, придающий непрозрачность агент может иметь частицы с диаметром от 0,01 мкм до 100 мкм, в частности, от 0,1 мкм до 10 мкм, и может быть введен в количестве от 1 части по весу до 10 частей по весу, в частности, от 3 частей по весу до 7 частей по весу, в расчете на 100 частей по весу обрабатывающего агента для модифицирования поверхности органическим реагентом.

Гель-волокнистый композит, полученный по завершении модифицирования поверхности органическим реагентом, может быть дополнительно подвергнут обработке в стадии промывания. Промывание может быть выполнено с использованием спиртов, таких как н-бутанол; или ароматических растворителей, таких как толуол и ксилол.

После этого гель-волокнистый композит подвергают сушке при атмосферном давлении или сверхкритической сушке. Сушка при атмосферном давлении может быть проведена при температуре 60°С в течение 1 часа или при 250°С в течение 2 часов, и сверхкритическая сушка не является конкретно ограниченной, но может быть выполнена при давлении около 100 атм (10,13 МПа).

Способ получения аэрогелевого композита согласно варианту исполнения может быть использован в изготовлении аэрогелевого мата.

Более конкретно, аэрогелевый мат может быть изготовлен способом, включающим стадии, в которых: смачивают мат заблаговременно и наматывают мат с разделителем в форме многослойного рулона, или наслаивают мат с разделителем, с образованием многочисленных рулонных матов или плоских матов; помещают многочисленные рулонные маты или плоские маты в резервуар и нагнетают прекурсор для подвергания обработке в течение периода, достаточного для гелеобразования и созревания; и извлекают многочисленные рулонные маты или плоские маты из резервуара и удаляют разделитель.

В результате, поскольку может быть значительно повышена производительность изготовления высококачественного аэрогелевого мата, имеющего равномерно распределенные в нем нанопоры, может быть обеспечено серийное производство высококачественного аэрогелевого мата.

Аэрогелевый композит согласно одному варианту исполнения включает: волокнистый материал, включающий по меньшей мере одно из неорганических волокон и органических волокон; и аэрогель, размещенный в волокнистом материале, причем в поверхности разреза аэрогелевого композита число пор, имеющих диаметр от 10 мкм до 5 мм, на площади 1500 мм2 составляет 10 или менее.

Аэрогелевый композит может быть изготовлен вышеописанным способом получения согласно этому варианту исполнения.

Например, аэрогель может быть сформирован из золя силиката натрия, силиката калия или силиката лития.

Кроме того, золем силиката натрия, силиката калия или силиката лития импрегнируют волокнистый материал под вакуумом и обеспечивают гелеобразование, и затем аэрогель может быть получен замещением растворителя и модифицированием внутренней поверхности геля органическим реагентом.

Поскольку волокнистый материал в способе получения обильно пропитывается прекурсором, волокнистый материал может быть плотно заполнен аэрогелем. Таким образом, аэрогелевый композит согласно варианту исполнения почти не имеет пор, имеющих диаметр в несколько мкм или более.

Например, в поверхности разреза аэрогелевого композита число пор, имеющих диаметр от 10 мкм до 5 мм, на площади 1500 мм2 может составлять 10 или менее, 5 или менее, 3 или менее, 2 или менее, или 1 или менее.

В качестве еще одного примера, в поверхности разреза аэрогелевого композита число пор, имеющих диаметр от 200 мкм до 5 мм, на площади 1500 мм2 может составлять 5 или менее, 4 или менее, 3 или менее, 2 или менее, или 1 или менее.

Кроме того, аэрогелевый композит имеет относительно низкую теплопроводность. Например, аэрогелевый композит может иметь теплопроводность 1 Вт/мК или менее, 0,1 Вт/мК или менее, 0,05 Вт/мК или менее, от 0,001 Вт/мК до 0,03 Вт/мК, от 0,01 Вт/мК до 0,02 Вт/мК, или от 0,012 Вт/мК до 0,015 Вт/мК,

Далее будет конкретно описан способ изготовления импрегнированного аэрогелем мата с высокими изоляционными характеристиками согласно одному варианту исполнения.

Пример 1

Мат из Е-стекла смочили 0,5%-ным по весу раствором серной кислоты при температуре 60°С в качестве смачивающего агента, и затем намотали с листовым полипропиленом в качестве разделителя, с образованием рулонного мата. Маты в форме круглого рулона поместили в многочисленные резервуары, и давление в резервуаре снизили до 0,01 Торр (1,33 Па). Золь силиката натрия, силиката калия или силиката лития, имеющий отрегулированное на 5 значение рН, в качестве прекурсора постепенно вводили со дна резервуара под действием разности давлений. Закрыли нижний вентиль резервуара, создали вакуум для удаления оставшихся воздушных пузырьков на уровне 0,01 Торр (1,33 Па) в течение 30 минут, и провели созревание для получения рулонного мата, имеющего отвержденный гидрогель. После извлечения рулонного мата из резервуара и удаления разделителя удалили соль промыванием рулонного мата несколько раз горячей водой при температуре 60°С. После этого рулонный мат поместили в реактор, соединенный с дистилляционной колонной, и выполнили замещение растворителем добавлением органического растворителя, такого как изопропиловый спирт, толуол и ксилол. Кроме того, провели модифицирование поверхности рулонного мата органическим реагентом с использованием смеси, содержащей триметилхлорсилан и метилтриметоксисилан в весовом соотношении 1:0,1, и затем промыли толуолом. Готовый аэрогелевый мат получили высушиванием промытого мата при температуре 80°С в течение 60 минут и затем высушиванием при температуре 230°С в течение 2 часов. Теплопроводность полученного аэрогелевого мата составляла 0,015 Вт/мК.

Пример 2

Аэрогелевый мат изготовили таким же способом, как в Примере 1, за исключением того, что смачивание проводили с использованием 0,5%-ного по весу линейного алкилбензолсульфоната (LAS) в качестве смачивающего агента. Теплопроводность аэрогелевого мата составляла 0,012 Вт/мК.

Пример 3

Смачивание выполняли на мате из керамической ваты впрыскиванием этанола в ходе транспортирования мата из керамической ваты валиком, и поглощали и удаляли остаточный растворитель. Смоченный мат наматывали с листом из нержавеющей стали в качестве разделителя, многочисленными слоями для получения рулонного мата. Смоченные рулонные маты поместили в многочисленные резервуары для инжекционного созревания, и внутреннее давление в каждом резервуаре снизили до 0,01 Торр (1,33 Па). Золь силиката натрия, имеющий отрегулированное на 5 значение рН, в качестве прекурсора постепенно вводили со дна резервуара под действием разности давлений. Закрыли нижний вентиль резервуара, и создали вакуум для удаления оставшихся воздушных пузырьков на уровне 0,01 Торр (1,33 Па) в течение 30 минут. После этого рулонный мат, имеющий гидрогель, изготовили отверждением рулонного мата при температуре 60°С в течение 4 часов. После извлечения рулонного мата из резервуара и удаления разделителя удалили соль ультразвуковой очисткой рулонного мата несколько раз горячей водой при температуре 60°С. После этого рулонный мат поместили в реактор, соединенный с дистилляционной колонной, и выполнили замещение растворителем добавлением органического растворителя, такого как ацетон, изопропиловый спирт, бутанол и ксилол. Кроме того, провели модифицирование поверхности рулонного мата органическим реагентом с использованием смеси, содержащей гексаметилдисилазан и метилтриметоксисилан в весовом соотношении 1:0,1, и затем промыли изопропиловым спиртом. Готовый аэрогелевый мат получили высушиванием промытого мата при температуре 80°С и затем высушиванием при температуре 230°С в течение 2 часов. Теплопроводность полученного аэрогелевого мата составляла 0,014 Вт/мК.

Оценка поперечного сечения

Визуально обследовали поперечное сечение разрезанием аэрогелевого композита, полученного в Примере 1. В результате поры, имеющие диаметр от около 200 мкм до около 5 мм, не наблюдались на площади 1500 мм2, как иллюстрировано в Фиг. 4. Кроме того, в результате обследования поперечного сечения с помощью оптического микроскопа, поры, имеющие диаметр от около 10 мкм до около 200 мкм, не наблюдались на площади 1500 мм2.

Кроме того, для сравнения визуально обследовали поперечное сечение разрезанием промышленного продукта, изготовленного фирмой Aspen Aerogels. Inc. В результате на площади 1500 мм2 были обнаружены 10 или более пор, имеющих диаметр от 200 мкм до 5 мм, как иллюстрировано на Фиг. 5.

Реферат

Изобретение относится к аэрогелевому композиту и способу его получения. Способ получения аэрогелевого композита включает стадию предварительной обработки смачиванием для предотвращения образования воздушных пузырьков в волокнистом материале, таком как мат, и стадию импрегнирования волокнистого материала прекурсором нагнетанием прекурсора в резервуар при пониженном давлении. Изобретение обеспечивает создание высококачественного с высокими изоляционными характеристиками импрегнированного аэрогелем композита без воздушных пузырьков. 3 н. и 14 з.п. ф-лы, 9 ил.

Комментарии