Аэрогелевый композит с волокнистым ватином - RU2310702C2

Код документа: RU2310702C2

Чертежи

Описание

Настоящее изобретение относится к созданию аэрогелевых композиционных материалов (композитов). Более конкретно, настоящее изобретение относится к созданию таких аэрогелевых композитов, которые имеют улучшенные свойства по сравнению с известными ранее аэрогелевыми композитами, а именно: пониженное спекание аэрогеля; более высокие рабочие температуры; повышенная гибкость и дражируемость; повышенная долговечность; пониженное осыпание частиц аэрогеля; повышенную теплопроводность в плоскости x-y; повышенная электропроводность в плоскости x-y; пониженный уровень радиопомех и/или электромагнитных помех, повышенное подавление инфракрасного (ИК) излучения; и/или повышенная стойкость к прожогу (проплавлению насквозь). Упрочнение (армирование) волокном преимущественно предусматривает использование сочетания высокой (lofty) волокнистой структуры (ватин), индивидуальных случайно ориентированных коротких микроволокон, и проводящих слоев. Более конкретно, оба типа армирования волокном основаны на использовании органических волокон (например, термопластичных полиэфиров) или тугоплавких волокон (например, диоксида кремния).

Изоляционные материалы известны очень давно и используются для решения ряда физических проблем. Хорошо известно использование в качестве изоляторов жестких полимерных пенопластовых и стекловолокнистых теплоизоляционных панелей, применяемых при низкой и высокой температурах в таких областях, как искусственное охлаждение, строительство зданий и системы отопления. Гибкие ватины, в том числе и изготовленные из стекловолокна, используют в таких областях, где требуется гибкость, низкая плотность и способность к расширению для заполнения пустого пространства, например, в строительной конструкции. Уже разработаны аэрогели, а более конкретно, аэрогелевые композиты, которые сочетают в себе прочность двух указанных классов материалов.

Аэрогелями называют класс таких материалов, которые имеют низкую плотность, структуры с открытыми порами, большие площади поверхности (часто 900 м2/г или выше) и субмиллимикронные размеры пор. Сверхкритические и субкритические технологии экстракции жидкости обычно используют для экстракции жидкости из хрупких ячеек материала. Известно множество аэрогелевых композиций, которые могут быть неорганическими или органическими. Неорганические аэрогели основаны обычно на алкоголятах металлов и содержат такие материалы, как диоксид кремния, карбиды и оксид алюминия. Органическими аэрогелями могут быть углеродные аэрогели и полимерные аэрогели, такие как полиимиды.

Аэрогели низкой плотности (0,02-0,2 г/см3) на базе диоксида кремния представляют собой отличные изоляторы, лучшие чем наилучшие жесткие пенопласты и имеющие коэффициент теплопроводности 10 мВт/м·К при температуре ниже 100°F и при атмосферном давлении. Аэрогели выполняют функцию теплоизоляторов прежде всего за счет сведения к минимуму проводимости (за счет низкой плотности и извилистого пути теплопередачи через наноструктуры), конвекции ( очень малые размеры пор снижают конвекцию до минимума) и излучения (подавляющие ИК-излучение легирующие примеси легко могут быть диспергированы по всей матрице аэрогеля). В зависимости от состава, такие аэрогели могут работать при температурах до 550°C и выше. Однако в монолитном состоянии такие аэрогели являются ломкими и хрупкими, поэтому они не нашли широкого применения вне лабораторных условий.

В патенте США N 5306555 (Ramamurthi et al.) раскрыт аэрогелевый матричный композит из массы аэрогеля с волокнами, диспергированными в массе аэрогеля, а также способ приготовления такого аэрогелевого матричного композита. В качестве волокон могут быть использованы длинные или короткие волокна различной толщины, нитевидные кристаллы, минеральная вата, стекловата и даже частицы. Композицией упрочняющего материала может быть оксид, такой как SiO2 иAl2O3 (волокна, нитевидные кристаллы и вата), углерод, металлы, а также различные оксиды (частицы). Предпочтительными волокнами являются стекловата и минеральная вата, причем волокна могут быть распределены случайно или могут быть ориентированы. Они могут также иметь вид отдельных волокон, пучков волокон, матов или листов, тканых и нетканых. Аэрогелевый матричный композит главным образом не имеет трещин и объемной усадки. Эти композиты получают путем пропитки волокнистых заготовок как тканых, так и нетканых, предшественниками геля, с последующей сушкой мокрого геля в сверхкритических условиях. Готовый продукт может быть получен в течение времени около 3-7 часов, однако его основным недостатком является высокий модуль упругости, что придает ему достаточно высокую жесткость. Авторы указанного патента показали, что гибкость изделий может быть улучшена за счет образования трещин в области матрицы аэрогеля. Вторым недостатком предложенного аэрогелевого матричного композита является относительно высокая теплопроводность (от 18 до 21 мВт/м·К при окружающих условиях по сравнению с величиной в диапазоне от 8.6 до 14 мВт/м·К при окружающих условиях для предпочтительных вариантов настоящего изобретения).

В патенте США N 5789075 (Frank et al.) описана, вероятнее всего, такая же структура, что и в указанном выше патенте США N 5306555, после ее извлечения из пресс-формы, за исключением того, что в композите специально создают трещины управляемым образом. Авторы утверждают, что контролируемое образование трещин придает дополнительную гибкость результирующему композиту. Подходящими волокнами в этом случае являются индивидуальные волокна, случайные или упорядоченные, которые преимущественно имеют длину по меньшей мере 1 см. Также могут быть использованы волокна в виде полотна или мата, причем множество полотен или матов может быть наложено друг на друга. В случае слоистой конструкции из матов, полагают, что изменение направления от одного слоя к следующему является благоприятным. Несмотря на то, что в описании и в формуле изобретения данного патента раскрыт способ изготовления, который включает в себя операцию (b) "добавление волокон в золь", в Примерах показана только добавка не содержащего волокон золя в полотно из полиэфирного волокна или из стекловолокна. Отметим, что индивидуальные распределенные по случайному закону волокна в комбинации с волокнистым полотном не используют.

В патенте США N 5972254 (Sander) описаны сверхтонкие, упрочненные предварительно напряженным волокном, аэрогелевые сотовые монолиты катализатора. Эти панели или монолиты аэрогелей, ксерогелей, цеолитов и других, имеющих низкую плотность материалов, упрочнены предварительно напряженными волокнами в двух или трех измерениях. Смесь алкоголятов металлов, воды и катализатора заливают в газопроницаемую форму, которая содержит предварительно напряженные упрочняющие волокна, идущие перпендикулярно друг другу с заданными промежутками, после чего проводят полимеризацию и сверхкритическую сушку.

В патентах США N 5973015 и 6087407 (Coronado, et al.) описаны аэрогелевые композиты, изготовленные с использованием органических предшественников, например формальдегида, которым пропитывают волокна заготовки. Утверждается, что полученный композит имеет хорошую стойкость к механическим воздействиям. Показанные на чертежах упрочняющие волокна идут продольно и представляют собой планарные структуры. Недостатком готового продукта является относительно низкая термостойкость на воздухе при высоких тепловых нагрузках, а также недостаточная для многих применений гибкость.

В патенте США N 6068882 (Ryu et al.) раскрыты аэрогелевые композиционные материалы, которые поставляются на рынок фирмой Aspen Systems, Inc. Аэрогель в продукте скорее представляет собой аэрогелевый порошок, а не аэрогелевый монолит, поэтому изгиб изделия приводит к осыпанию существенного количества частиц порошка. Тепловые параметры этого продукта существенно ниже по сравнению с аэрогелевым монолитом, причем продукт является жестким и легко растрескивается или ломается.

Таким образом, известные ранее аэрогелевые композиционные материалы не подходят для использования в различных областях по одной или нескольким из следующих причин: малая гибкость, низкая прочность, чрезмерное спекание аэрогеля при воздействии теплоты, далекий от идеального коэффициент теплопроводности, недостаточная x-y удельная теплопроводность и/или удельная электропроводность, малое ослабление радиопомех и электромагнитных помех, и/или недостаточная стойкость к прожогу.

Настоящее изобретение возникло в результате исследований, направленных на решение указанных проблем. Задачей настоящего изобретения является создание улучшенной аэрогелевой композитной структуры, которая обладает одним или несколькими следующими качествами: низкое спекание при воздействии высоких температур; повышенная гибкость, исключительно низкий коэффициент теплопроводности, дражируемость или конформируемость; повышенная x-y удельная теплопроводность и/или удельная электропроводность; повышенное ослабление радиопомех и электромагнитных помех; и/или повышенная стойкость к прожогу.

Настоящее изобретение направлено на создание аэрогелевого композита, который обладает следующими одним или несколькими улучшенными параметрами по сравнению с известными ранее аэрогелевыми композитами: гибкость, долговечность, спекание аэрогеля, x-y удельная теплопроводность и/или удельная электропроводность, ослабление радиопомех и электромагнитных помех; и/или стойкость к прожогу.

Более конкретно, настоящее изобретение направлено на создание композита, имеющего две части, а именно упрочняющие волокна и аэрогелевую матрицу, причем используют упрочняющие волокна в виде высокой волокнистой структуры (то есть ватина), преимущественно на основе волокон из термопластичного полиэфира или диоксида кремния, при этом преимущественно используют комбинацию с индивидуальными случайно распределенными короткими волокнами (микроволокнами). Использование упрочнения в виде высокого ватина позволяет снизить до минимума объем не имеющего опоры аэрогеля, при улучшении тепловых характеристик аэрогеля, а не их снижении, как в известных ранее структурах. Более того, в том случае, когда аэрогелевая матрица упрочнена при помощи материала в виде высокого ватина, а в особенности сплошного нетканого ватина, содержащего волокна с очень низким денье, то результирующий композиционный материал по меньшей мере сохраняет тепловые свойства монолитного аэрогеля, оставаясь гибким и дражируемым, что делает такой композит подходящим, например, для изготовления одежды.

При очень высоких тепловых нагрузках, таких как возникающих, например, при прямом поверхностном воздействии пламени газовой/ кислородной горелки, монолитные аэрогели быстро спекаются и в течение секунд дают усадку. Однако в том случае, когда аэрогель упрочнен при помощи комбинации высокого волокнистого ватина и микроволокон, как это предусмотрено в одном из вариантов настоящего изобретения, скорость усадки, спекания и окончательного разрушения изоляционной структуры может быть снижена на один или несколько порядков, при этом время прожога насквозь может быть увеличено с секунд до часов.

Более конкретно, аэрогелевый композит дополнительно включает в себя теплопроводящий слой, который позволяет улучшить тепловые параметры композита. Например, ткань из углеродного волокна или два ортогональных слоя однонаправленного углеродного волокна, которые помещают в центре композита, создают тепловой барьер прорыва при высокой тепловой нагрузке, высокую степень глушения ИК-излучения и слой рассеивания теплоты, который будет рассеивать теплоту наружу в x-y плоскости композита. Более конкретно, толщину теплопроводящего слоя в аэрогелевом композите выбирают таким образом, чтобы он оказывал минимальное воздействие на жесткость композита. Более того, желательно, чтобы этот слой обладал способностью деформирования в холодном состоянии или собственной конформируемостью, так чтобы результирующий аэрогелевый композит был конформируемым. Например, проволочная медная сетка, помещенная в промежуточном слое аэрогелевого композитного изделия, придает конформируемость и деформируемость при изгибе композита. Кроме того, проводящая сетка улучшает подавление радиопомех и электромагнитных помех.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

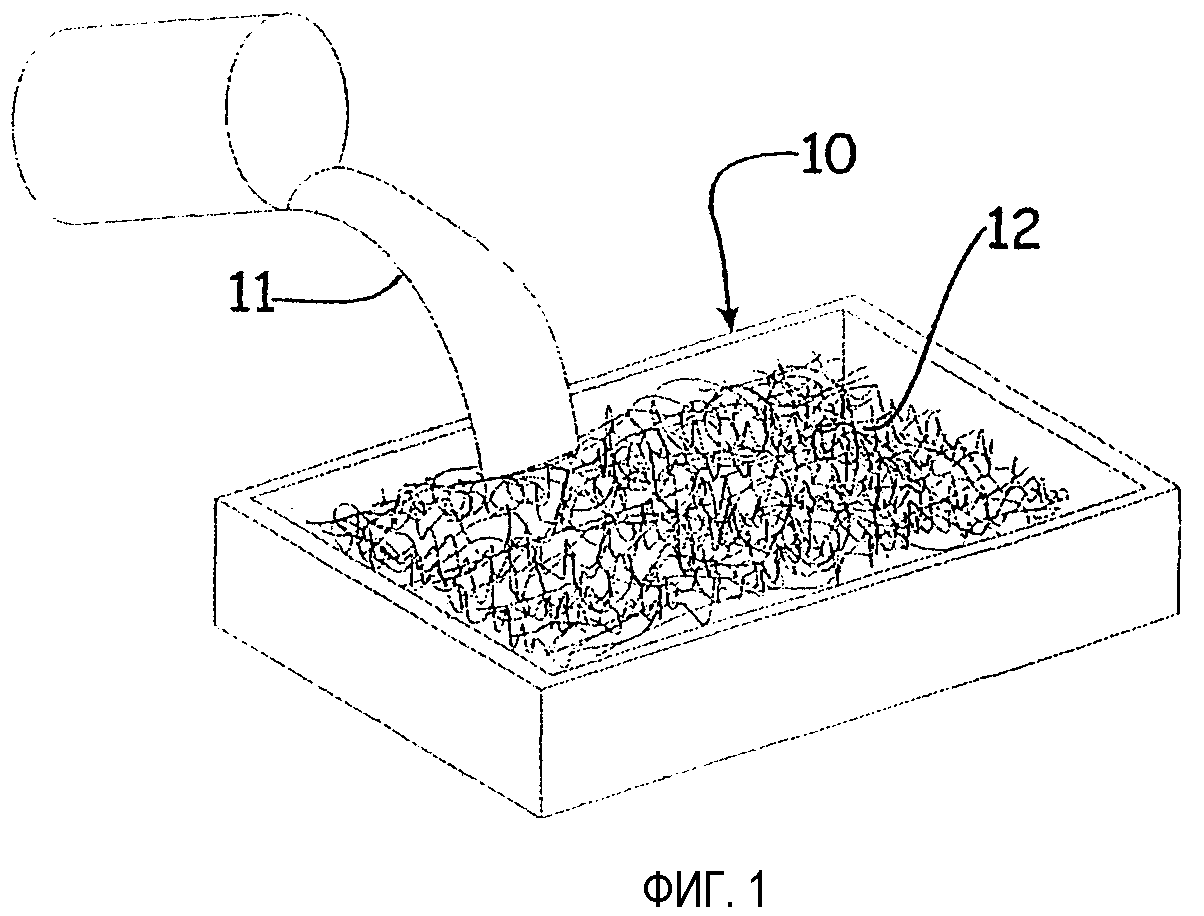

На фиг. 1 показан общий способ изготовления композита в соответствии с настоящим изобретением.

На фиг. 2 показан аэрогелевый композит в соответствии с настоящим изобретением.

На фиг. 3 показано покомпонентное изображение трехслойного ламината, который в соответствии с настоящим изобретением используют в качестве упрочняющего материала.

На фиг. 4 показано покомпонентное изображение альтернативного трехслойного ламината, который в соответствии с настоящим изобретением используют в качестве упрочняющего материала.

На фиг. 5 показан аэрогелевый композит, причем можно видеть, что композит упрочнен на макроуровне при помощи волокнистого ватина, а на микроуровне при помощи индивидуальных волокон.

На фиг. 6 показано покомпонентное изображение альтернативного пятислойного ламината, который может быть использован в соответствии с настоящим изобретением.

На фиг. 7 показан график зависимости коэффициента теплопроводности пяти изготовленных аэрогелевых композитов в соответствии с настоящим изобретением от температуры.

Аэрогели представляют собой класс материалов, образованных за счет удаления подвижной междоузельной фазы растворителя из пор гелевой структуры, поддерживаемой в полимерном материале с открытыми порами при температуре и давлении выше критической точки растворителя. За счет удержания фазы растворителя выше критического давления и критической температуры в ходе всего процесса удаления растворителя, удается избежать воздействия мощных капиллярных сил, порождаемых за счет испарения жидкости из очень малых пор, которые вызывают усадку и разрушение пор. Аэрогели обычно имеют малые объемные плотности (около 0,15 г/см3 или меньше, а преимущественно около 0,03 - 0,3 г/см3), очень большие площади поверхности (обычно ориентировочно от 400 до 1,000 м2/г и выше, а преимущественно ориентировочно от 700 до 1000 м2/г, высокую пористость (около 95% и выше, а преимущественно ориентировочно выше 97%), и относительно большой объем пор (ориентировочно выше 3.8 мл/г, а преимущественно около 3.9 мл/г и выше). Комбинация указанных свойств в аморфной структуре позволяет получить самые низкие значения коэффициента теплопроводности (от 9 до 16 мВт/м·К при температуре 37°C и при давлении 1 атмосфера) для любого связного твердого материала.

Одним из наиболее привлекательных видов использования аэрогеля является пассивная изоляция тел для поддержания постоянной температуры или существенной разности температур между объектом и его окружением, при возможно более низкой стоимости энергии. Отметим, что монолитные аэрогелевые структуры обычно имеют минимальную гибкость до их разрушения (например, модуль изгиба 0.5 МПа при плотности 0.1 г/см3 для аэрогелевого монолита из диоксида кремния).

Аэрогелевый композиционный материал в соответствии с настоящим изобретением содержит две фазы. Первой является имеющая малую плотность аэрогелевая матрица, а второй является упрочняющая фаза. Эта упрочняющая фаза состоит в первую очередь из высокого волокнистого материала, а преимущественно из комбинации высокого ватина и одного или нескольких волокнистых материалов с существенно отличающейся толщиной, длиной и/или коэффициентом формы. Предпочтительную комбинацию двух систем волокнистых материалов получают в том случае, когда короткое, с высоким коэффициентом формы микроволокно (первый волокнистый материал) диспергируют по всей аэрогелевой матрице, которая пронизывает сплошной высокий волокнистый ватин (второй волокнистый материал).

Изобретение может быть проиллюстрировано на фиг. 1-6. На фиг. 1 показан общий способ изготовления в соответствии с настоящим изобретением, в соответствии с которым предшественник геля 11 добавляют к упрочняющему ватину 12, находящемуся в некоторой форме (изложнице) 10. На фиг. 2 показан аэрогелевый композит 20 в соответствии с настоящим изобретением, который содержит неорганический или органический ватин 21 и аэрогелевую матрицу. На фиг. 3 показан предшественник геля, перемешанный с микроволокнистым материалом, который заливают в сплошной высокий волокнистый материал ватина для образования композита, показанного на фиг. 4.

Аэрогелевая матрица в соответствии с настоящим изобретением может быть органической, неорганической или их смесью. Мокрые гели, которые используют для приготовления аэрогеля, могут быть получены при помощи любой хорошо известной специалистам технологии образования геля, в том числе: регулирование pH и/или температуры разбавленного золя оксида металла до точки, в которой происходит гелеобразование (R. K. Iler, Colloid Chemistry of Silica and Silicates, 1954. chapter 6; R. K. Iler, The Chemistry of Silica, 1979, chapter 5, C. J. Brinker и G. W. Scherer, Sol-Gel Science, 1990, chapters 2 и 3). Подходящими материалами для формирования неорганических аэрогелей являются оксиды большинства металлов, которые могут образовывать оксиды, такие как кремний, алюминий, титан, цирконий, гафний, иттрий, ванадий и т.п. Особенно предпочтительными являются гели, образованные в первую очередь из спиртовых растворов гидролизованных силикатных сложных эфиров по причине их широкой распространенности и низкой цены (алкогель).

Специалистам в данной области хорошо известно, что органические аэрогели могут быть приготовлены из полиакрилатов, полистиролов, полиакрилонитрилов, полиуретанов, полиимидов, полифурфурилевого спирта, фенолфурфурилевого спирта, меламиновых формальдегидов, резорциновых формальдегидов, крезольных формальдегидов, фенольных формальдегидов, диальдегида поливинилового спирта, полициануратов, полиакриламидов, различных эпоксидных смол, агара, агарозы и т.п. (смотри, например, статью C. S. Ashley, C. J. Brinker и D. M. Smith, Journal of Non-Crystalline Solids, volume 285, 2001). Однако при использовании в качестве изоляционных изделий при высоких температурах в содержащей кислород атмосфере эти материалы могут сгорать, и поэтому не могут быть рекомендованы для решения задач настоящего изобретения.

Для удобства образование неорганического аэрогеля описано далее на примере алкогеля, однако следует иметь в виду, что этот пример не ограничивает настоящее изобретение каким-либо конкретным типом аэрогеля и/или способом его приготовления, так как настоящее изобретение может найти применение для получения других аэрогелей и способов приготовления.

Обычно основным синтетическим путем образования неорганического аэрогеля является гидролиз и конденсация соответствующего алкоголята металла. Наиболее подходящими являются алкоголяты металлов, которые содержат ориентировочно от 1 до 6 атомов углерода, а преимущественно 1-4 атома углерода в каждой алкильной группе. В качестве конкретных примеров таких соединений можно привести тетраэтоксисилан (TEOS), тетраметоксисилан (TMUS), тетра-n-пропоксисилан, изопропоксид алюминия, втор-бутоксид алюминия, изопропоксид церия, трет-бутоксид гафния, изопропоксид магния и алюминия, изопропоксид иттрия, изопропоксид титана, изопропоксид циркония и т.п. В случае предшественников диоксида кремния, эти материалы могут быть частично гидролизованы и стабилизированы при низких pH как полимеры эфиров поликремниевой кислоты, такие как полидиэтоксисилоксан. Эти материалы имеются в продаже в виде спиртовых растворов (например, Silbond® 40, который содержит 40% диоксида кремния, производитель Silbond Corporation). Предварительно полимеризированные предшественники диоксида кремния являются особенно предпочтительными для создания изделий из аэрогелевого композита в соответствии с настоящим изобретением.

Подходящими материалами, которые могут быть использованы для формирования аэрогелей, предназначенных для работы при низких температурах, являются нежаропрочные алкоголяты металлов на базе металлов, образующих оксиды. Такими металлами преимущественно являются кремний и магний, а также их смеси. Для работы при более высоких температурах подходящими алкоголятами металлов являются главным образом жаропрочные алкоголяты металлов на базе металлов, образующих оксиды, например, такие оксиды как диоксид циркония, оксид иттрия, оксид гафния, оксид алюминия, оксид титана, оксид церия и т.п., а также их смеси, такие как смесь диоксида циркония и оксида иттрия. Могут быть использованы также смеси нетугоплавких металлов с тугоплавкими металлами, например кремния и/или магния с алюминием. Преимуществом использования в матрице материала аэрогелевой структуры нескольких оксидов металлов является усиление глушения ИК-излучения за счет наличия химических функциональных групп, которые поглощают излучение в более широком диапазоне длин волн.

Мелко измельченные легирующие примеси, такие как углеродная сажа, оксид титана, оксиды железа, карбид кремния, силикат молибдена, оксид магния, полидиалкилсилоксаны, в которых алкильные группы содержат от 1 до 4 атомов углерода, и т.п., могут быть добавлены для улучшения тепловых характеристик при более высоких температурах за счет увеличения непроницаемости изделия к ИК-излучению. Подходящие количества таких легирующих примесей обычно лежат в диапазоне ориентировочно от 1 до 20%, в пересчете на массу готового композита, а преимущественно в диапазоне ориентировочно от 2 до 10 % масс.

Основными переменными в процессе формирования неорганического аэрогеля являются тип алкоголята металла, pH раствора и отношение алкоголят металла/спирт/вода. Контроль переменных позволяет управлять ростом и агрегацией элементов матрицы на всем переходе от состояния "золь" до состояния "гель". В то время как свойства результирующих аэрогелей сильно зависят от pH раствора предшественника и молярной концентрации реагентов, в соответствии с настоящим изобретением может быть использовано любое pH и любая молярная концентрация, которые позволяют образование гелей.

Обычно в качестве растворителей используют низшие спирты, то есть спирты с содержанием от 1 до 6, а преимущественно от 2 до 4 атомов углерода, хотя могут быть использованы и другие жидкости, что само по себе известно. Среди примеров других полезных жидкостей можно привести (но без ограничения): этилацетат, этилацетоацетат, ацетон, дихлорметан и т.п.

Альтернативно может быть использован любой из приведенных далее способов изготовления изделий из аэрогелевого композита в соответствии с настоящим изобретением, однако предпочтительными являются такие способы, которые позволяют получать изделия с самой низкой плотностью и/или с наилучшей теплоизоляцией. Например, в соответствии с первым альтернативным вариантом приготовления геля может быть проведено гелеобразование растворимого в воде, базового предшественника оксида металла при помощи подкисления в воде, что позволяет получить гидрогель, причем для этого широко используют силикат натрия. Соли побочных продуктов могут быть удалены из предшественника кремниевой кислоты при помощи ионообмена и/или промывки образующихся позднее гелей водой. Удаление воды из пор геля может быть осуществлено при помощи обмена с полярным органическим растворителем, таким как этанол, метанол или ацетон. Полученный сухой аэрогель имеет структуру, аналогичную той, которая непосредственно образуется при сверхкритической экстракции геля, проведенной в том же самом органическом растворителе. Второй альтернативный способ предусматривает снижение повреждающих капилляры сил давления на границе раздела растворителя и пор, при помощи химической модификации матричных материалов в их состоянии мокрого геля, за счет конверсии поверхностных гидроксильных групп в триметилсилил эфиры (смотри, например, патент США N 5877100), что позволяет производить сушку аэрогелевых материалов при температурах и давлениях ниже критической точки растворителя.

Для аэрогеля диоксида кремния, который содержит низкотемпературную изоляцию, в настоящее время предпочтительными ингредиентами являются тетраэтоксисилан (TEOS), вода и этанол (EtOH). Предпочтительное отношение TEOS к воде составляет около 0.2-0.5:1, предпочтительное отношение TEOS к EtOH составляет около 0.02-0.5:1, а предпочтительные значения pH составляют ориентировочно от 2 до 9. Естественное значение pH раствора ингредиентов составляют около 5. Несмотря на то, что любая кислота может быть использована для снижения pH раствора, в настоящее время предпочтительными кислотами являются HCl, H2SO4 или HF. Для получения более высокого значения pH, предпочтительной щелочью является NH4OH.

В соответствии с настоящим изобретением термин "высокий ватин" применяют к волокнистому материалу, который имеет свойства сыпучего материала и обладает некоторой упругостью (при полном восстановлении объема или без этого). Предпочтительной формой такого материала является мягкое полотно. Использование в качестве упрочняющего материала высокого ватина позволяет снизить до минимума объем не имеющего опоры (не поддерживаемого) аэрогеля, при одновременном исключении снижения тепловых характеристик аэрогеля. Ватином преимущественно называют слои или листы волокнистого материала, которые широко используют для облицовки теплоизоляции трубопроводов, для набивки или упаковки, а также в качестве оболочки тепловой изоляции.

В качестве упрочняющего волокнистого материала в соответствии с настоящим изобретением используют один или несколько слоев высокого волокнистого ватина. Использование упрочняющего материала в виде высокого ватина позволяет снизить до минимума объем не имеющего опоры аэрогеля, при одновременном исключении существенного снижения тепловых характеристик аэрогеля. В то время как обычно "ватин" представляет собой продукт, полученный при кардочесании или разволокнении и образующий мягкое полотно волокон в виде листа. В соответствии с настоящим изобретением "ватином" также называют и полотна не листовой формы, например, изделия Primaloft® фирмы Albany International, при условии, что они являются достаточно открытыми, чтобы быть "высокими". Ватином обычно называют волокнистый материал, который широко используют для теплоизоляции трубопроводов, для набивки или упаковки, а также в качестве оболочки тепловой изоляции. Для изготовления ватина используют относительно тонкие волокна, обычно 15 денье и меньше, а преимущественно 10 денье и меньше. Мягкость полотна ватина объясняется использованием для его изготовления относительно тонких, случайно ориентированных волокон.

Ватин в соответствии с настоящим изобретением называется "высоким", если он содержит достаточно малое число индивидуальных нитей (или волокон) для того, чтобы не снижать существенно тепловые свойства упрочненного композита по сравнению с неупрочненной массой аэрогеля того же материала. Обычно это означает, что при рассмотрении поперечного сечения готового аэрогелевого композита, площадь поперечного сечения волокон составляет менее 10% общей площади поперечного сечения, преимущественно менее 8%, а еще лучше, менее 5%. Высокий ватин преимущественно имеет коэффициент теплопроводности 50 мВт/м·К или меньше, при комнатной температуре и нормальном давлении, что облегчает формирование аэрогелевого композита с низким коэффициентом теплопроводности.

Другим путем определения того, что ватин является достаточно "высоким" для использования в соответствии с настоящим изобретением, является оценка его сжимаемости и упругости. В случае высокого ватина он должен (i) иметь сжимаемость от его натуральной толщины, составляющую по меньшей мере 50%, преимущественно по меньшей мере 65%, а еще лучше, от по меньшей мере 80%, и (ii) быть достаточно упругим, так чтобы после сжатия в течение пяти секунд он расширялся по меньшей мере до 70% исходной толщины, преимущественно по меньшей мере до 75%, а еще лучше, по меньшей мере до 80%. При таком определении высокий ватин может быть сжат для удаления воздуха и затем может вернуться главным образом к исходным размеру и форме. Например, ватин Holofil™ может быть сжат от исходной толщины 1.5" до минимальной толщины около 0.2", и затем может вернуться к исходной толщине сразу после снятия нагрузки. Этот ватин можно считать содержащим 1.3" воздуха и 0.2" волокна. Он может быть сжат на 87% и затем может вернуться главным образом к 100% своей исходной толщины. Отметим, что ватин из стекловолокна, который используют для изоляции зданий, может сжиматься аналогичным образом и возвращаться назад ориентировочно к 80% своей исходной толщины, но относительно медленно.

Ватин в соответствии с настоящим изобретением существенно отличается от волокнистого мата. Волокнистый мат представляет собой "плотно сотканную или сильно спутанную массу," то есть представляет собой плотную и относительно жесткую волокнистую структуру с минимальным открытым пространством между смежными волокнами, если оно вообще есть. В то время как такой мат обычно имеет плотность свыше 25 фунтов на фут (0.41 г/см3), высокий ватин в соответствии с настоящим изобретением имеет намного меньшую плотность, а именно, в диапазоне ориентировочно от 0,1 до 16 фунтов на фут (0,001-0,26 г/см3), а преимущественно ориентировочно от 2,4 до 6,1 фунта на фут (от 0,04 до 0,1 г/см3). Обычно указанные маты имеют сжимаемость ориентировочно менее 20% и малую упругость (если она вообще есть). В аэрогелевом композите, полученном с использованием упрочнения при помощи такого мата, площадь поперечного сечения волокон мата составляет до 30-50% полной площади поперечного сечения.

Отметим, что ватин преимущественно сохраняет по меньшей мере 50% своей толщины после заливки в него образующей гель жидкости.

Для того, чтобы понять необходимость использования открытого волокнистого упрочняющего материала в соответствии с настоящим изобретением, следует иметь в виду, что упрочнение волокнами, которые идут вдоль оси z (то есть в направлении теплового потока), существенно увеличивает коэффициент теплопроводности полученного композита, так как такое упрочнение действует в качестве тепловой трубы. Ватин, который имеет хорошо выровненные (прямые) волокна, в особенности в x-y горизонтальной плоскости, имеет большую жесткость, чем типичный высокий ватин той же самой плотности, с изогнутыми или закрученными волокнами, идущими по всем трем осям. Для того, чтобы снизить до минимума тепловой поток в направлении z (что желательно для большинства изоляционных материалов), ватин должен иметь низкую теплопередачу вдоль оси z (в направлении теплового потока). Подходящий ватин должен иметь достаточно большое количество волокон, ориентированных вдоль оси z, чтобы поддерживать его высоту, но не настолько большое количество волокон, которое существенно снижает изоляционные свойства результирующего композита за счет этих волокон. Волокна вдоль оси z могут быть изготовлены из другого материала (преимущественно имеющего более низкий коэффициент теплопроводности), чем материал волокон по осям x и y. Волокна вдоль оси z могут быть также более извилистыми, так что они создают более извилистый путь для распространения тепла, чем волокна в x-y направлении. Такие же соображения относительно выбора материала волокон и способов их использования могут быть применены к ватину в попытке снизить до минимума теплопроводность по всем осям. Однако в большинстве изоляционных применений тепловой поток распространяется в определенном направлении, поэтому снижение теплопроводности по всем осям не требуется, причем также следует иметь в виду, что такое снижение может приводить к ухудшению гибкости готового композита. Идеальным высоким ватином является ватин с тонкими закрученными волокнами, равномерно распределенными в объеме композита.

Несмотря на то, что композит с использованием высокого ватина является гибким, долговечным, имеет низкий коэффициент теплопроводности и хорошую стойкость к спеканию, свойства аэрогелевого композита могут быть существенно улучшены за счет введения случайно распределенных микроволокон в композит, а преимущественно микроволокон, которые повышают стойкость к спеканию, при одновременном повышении долговечности и снижении образования пыли. Влияние армирования коротким волокном (микроволокном) на свойства композита зависит от ряда переменных, таких как выравнивание волокна, диаметр, длина, коэффициент формы (отношение длины волокна к диаметру волокна), прочность, модуль упругости, деформация разрушения, коэффициент теплового расширения, и прочность границы раздела между волокном и матрицей. Микроволокна вводят в композит за счет их дисперсии в жидкости предшественника геля, после чего этой жидкостью пропитывают высокий войлок.

Подходящие микроволокна в соответствии с настоящим изобретением обычно имеют диаметр от 0.1 до 100 мкм и имеют высокие коэффициенты формы (L/d>5, а преимущественно L/d>100), причем эти микроволокна относительно однородно распределены по всему объему композита. Так как более высокие коэффициенты формы улучшают свойства композита, то желательно использовать возможно более длинные микроволокна. Однако длину волокон вынуждены ограничивать для того, чтобы избежать любой фильтрации (или по меньшей мере снизить ее до минимума), которую имеет выбранный высокий ватин при введении в него предшественника геля, содержащего микроволокна. Микроволокна должны быть достаточно короткими, чтобы свести к минимуму фильтрацию за счет высокого ватина, и достаточно длинными, чтобы оказывать максимальное положительное воздействие на тепловые и механические свойства готового композита. Микроволокна преимущественно имеют коэффициент теплопроводности 200 мВт/м·К и меньше, что облегчает формирование аэрогелевых композитов с низким коэффициентом теплопроводности.

При диспергировании микроволокон в золе они часто быстро осаждаются. Для решения этой проблемы в золь следует добавлять суспендирующий или диспергирующий агент, которые не оказывают отрицательного влияния на образование геля. Среди подходящих суспендирующих/диспергирующих агентов можно указать растворы блоксополимеров с высоким молекулярным весом и с группами сродства пигмента (Disperbyk-184 и 192 фирмы BYK-Chemie), и т.п. Эти вещества должны сохранять эффективность по меньшей мере в течение периода времени между дисперсией микроволокна в предшественник геля и гелеобразованием золя.

Количество, тип и/или размер и коэффициент формы микроволокон, которые используют в специфическом аэрогелевом композите, могут варьировать в зависимости от решаемых специфических задач. Например, в том случае, когда требуется изоляция областей с различными температурами, с использованием сплошного аэрогелевого композита, то этот композит может быть изготовлен таким образом, что большее число микроволокон имеется в зонах композита, которые входят в контакт с областями, имеющими более высокие температуры. Аналогичным образом, отличающиеся микроволокна (например, из другого материала, с иным размером или коэффициентом формы) могут быть включены в указанные области для повышения изоляционных свойств. Такое модифицирование микроволокон может быть осуществлено с использованием различных суспендирующих веществ и/или различных микроволокон, таким образом, чтобы вызвать осаждение микроволокон в композите с различными скоростями и, следовательно, в различных зонах.

Подходящими волокнистыми материалами для формирования как высокого ватина, так и микроволокон, являются любые образующие волокна материалы. В качестве примеров особенно подходящих материалов можно указать следующие: стекловолокно, кварц, полиэфир, полиэтилен, полипропилен, полибензимидазол, полифениленбензо-бис-оксазол, полиэфирэфир кетон, полиарилат, полиакрилат, политетрафторэтилен, полиметафенилен диамин (Nomex), полипарафенилен терефталамид (Kevlar), полиэтилен сверхвысокой молекулярной массы (UHMWPE), например, SpectraTM, новолоидные смолы (Kynol), полиакрилонитрил (ПАН), ПАН/углерод, а также углеродные волокна.

Несмотря на то, что один и тот же волокнистый материал может быть использован как в ватине, так и в микроволокне, может быть использована и комбинация различных материалов. Одной такой комбинацией является высокий ватин из стекловолокна с распределенными по всему его объему углеродными микроволокнами.

Как уже было упомянуто здесь ранее, обнаружено, что комбинация ватина и упрочнения микроволокнами повышает стойкость к спеканию. Такая комбинация может быть реализована за счет введения микроволокон соответствующего материала, например, угольных нитей, в предшественник геля (обычно в сочетании с соответствующим не химически активным диспергирующим веществом), до заливки предшественника геля в волокнистый ватин. На фиг. 5 показано покомпонентное изображение такого аэрогелевого композита, причем композит упрочнен как на макроуровне, при помощи волокнистого ватина 51, так и на микроуровне, при помощи нитей углеродного волокна 52. При диспергировании в матрице диоксида кремния углеродные микроволокна обеспечивают сочетание глушения ИК-излучения и упрочнения на микроуровне, что придает нетугоплавкому оксиду металла, такому как диоксид кремния, существенно улучшенные тепловые и механические свойства при более высоких температурах по сравнению с не упрочненным и не глушеным диоксидом кремния.

В соответствии с другим вариантом осуществления настоящего изобретения высокий упрочняющий волокнистый ватин используют в виде многослойного ламината, как это показано на фиг. 3, 4 и 6. Кроме введения такого материала, как волокнистый ватин, ламинаты могут содержать слои таких материалов, которые позволяют получать специфические характеристики структуры готового композита. Например, введение металлического слоя в x-y плоскости, такого как медная сетка, позволяет улучшить x-y удельную теплопроводность и/или удельную электропроводность, понизить уровень радиопомех и электромагнитных помех, улучшить способность крепления композита к опорной структуре и/или обеспечить дополнительную физическую прочность. Несмотря на то, что для создания металлической сетки может быть использован любой металл, в настоящее время предпочтительными являются медь и нержавеющая сталь. Подходящие сетки могут быть сделаны из проволоки диаметром ориентировочно от 0.001 до 0.1 дюйма, а преимущественно ориентировочно от 0.01 до 0.05 дюйма, с такими промежутками, что образуются ячейки сетки размером 0.3 дюйма.

Когда в дополнительном слое использован материал с высоким (>1 Вт/(м·К)) коэффициентом теплопроводности, такой как углеродное волокно, карбид кремния или металл, то результирующий композит будет обладать существенно улучшенной способностью быстрого рассеивания теплоты по всей x-y плоскости многослойного композита, что дополнительно повышает долговечность композита при воздействии высокой тепловой нагрузки.

На фиг. 3 показан трехслойный ламинат, который содержит первый слой высокого волокнистого ватина 32, тонкую медную сетку 31, и затем второй слой высокого волокнистого ватина 32. На фиг. 4 показан другой трехслойный ламинат, который содержит первый слой высокого волокнистого ватина 42, тканое из углеродных волокон полотно 41, и затем второй слой высокого волокнистого ватина 42. Несмотря на то, что эти ламинаты показаны симметричными, это является предпочтительным, но не обязательным.

Когда металлическую сетку используют в качестве одного или нескольких центральных слоев, то получают аэрогелевый композиционный материал, который является не только дражируемым или гибким, но и конформируемым, то есть сохраняющим свою форму после изгиба.

Другие подходы к введению слоя с высокой проводимостью в композит предусматривают использование металлического листа, некоторые участки которого вырезаны и отогнуты из его плоскости. Эти отогнутые участки служат в качестве элементов крепления между проводящим слоем и остальным композитом. В указанном композите аналогичным образом могут быть использованы полосы металлической фольги.

Проводящий слой позволяет получить ряд вторичных преимуществ. Аэрогелевые композиты, которые содержат металлические проводящие слои, могут быть деформированы для соответствия определенной форме и для удержания этой формы. Показанный на фиг. 3 композит может быть деформирован с получением как простого, так и сложного изгибов. Он в ограниченной степени может возвращаться (пружинить) в исходное состояние, но также может эффективно пластически деформироваться с удержанием формы. Другим преимуществом проводящего слоя является то, что он обычно состоит из структурных волокон - прочных и непрерывных. Такой проводящий слой может служить в качестве материала крепления, через который могут быть пропущены механические крепежные детали. Эти крепежные детали сцеплены с композитом или с самим проводящим слоем.

Механические нагрузки, приложенные к композиту, могут быть переданы через металлический проводящий слой на крепежные элементы, а затем на другие конструкции. Примером такого решения является крепление аэрогелевого композита к шасси транспортного средства, где он служит в качестве теплового барьера. Если упрочнение в достаточной степени намагничено, то крепление к стальной или иной магнитной конструкции может быть произведено без механических крепежных деталей. Теплота, передаваемая проводящим слоем, может быть отведена в окружающую среду и/или направлена в теплоотвод для рассеивания за счет излучения и конвекции, или же может быть использована во вторичных процессах. Например, избыточная теплоты может быть использована непосредственно (например, для нагрева воды и т.п.) или преобразована в электрическую энергию, например, при помощи термоэлектрических элементов. Конструктивное исполнение аэрогелевого композита может быть таким, что горячая сторона полотна имеет проводящий слой вблизи от поверхности, который направляет тепловой поток к холодной стороне полотна только в точках, где установлены термоэлектрические элементы. В качестве примеров волокон с высоким коэффициентом теплопроводности можно привести графит, карбид кремния, медь, нержавеющую сталь, алюминий и т.п.

На фиг. 6 приведено покомпонентное изображение ламината, который содержит первый слой волокнистого ватина 61, первый слой войлока из карбида кремния 62, мелкую медную сетку 63, второй слой войлока из карбида кремния 62 и второй слой волокнистого ватина 61.

После задания требований к получаемому аэрогелю готовят спиртовой раствор соответствующего алкоголята металла. Процедура приготовления растворов для формирования аэрогеля сама по себе хорошо известна (смотри, например, публикации S.J. Teichner et al, Inorganic Oxide Aerogel, Advances in Colloid and Interface Science, Vol. 5, 1976, pp 245-273, и L.D. LeMay, el al., Low-Density Microcellular Materials, MRS Bulletin, Vol. 15, 1990, p 19).

В то время как обычно используют единственный спиртовой раствор соответствующего алкоголята металла, может быть использована также комбинация двух или нескольких спиртовых растворов алкоголятов металлов для приготовления аэрогелей смешанных оксидов. После образования спиртового раствора алкоголята металла добавляют воду для гидролиза, так что гидроксид металла присутствует в состоянии "золь". Реакция гидролиза, при использовании в качестве примера тетраэтоксисилана, идет в соответствии со следующим уравнением:

Si(OC2H5 )4 + 4 H2O → Si(OH)4 + 4 (C2H5OH) (1)

Для образования монолита аэрогеля, этот раствор алкоголята металла в состоянии золя затем выдерживают в течение достаточно длительного периода времени (обычно в течение ночи), при этом протекает реакция конденсации (в соответствии с уравнением 2) и образуется предшественник, который после сверхкритической сушки становится аэрогелем.

Si(OH)4 → SiO2+2 H2O (2)

Дополнительные детали и объяснение настоящего изобретения содержатся в следующих конкретных примерах, в которых описано приготовление аэрогелевых композитов в соответствии с настоящим изобретением и результаты проведенных испытаний. Все проценты являются массовыми, если специально не оговорено иное.

ПРИМЕР 1

Секцию (2' x 3' x 1/4") полиэфирной изоляции типа Thinsulate® Lite Loft производства фирмы 3M Company поместили в контейнер. Перемешали 1300 мл имеющегося в продаже предварительно гидролизованного предшественника диоксида кремния (Silbond H-5) с 1700 мл 95% денатурата. Полученный раствор перемешивали в течение 15 мин. Затем раствор желатинизировали путем медленного добавления HF (2% от объема всего раствора) при перемешивании. Полученный раствор выливали на полотно, предварительно помещенное в контейнер. Гелеобразование происходит в течение нескольких минут. Свежий гель полотна выдерживали в течение ночи в герметичной ванне этанола при 50°C. Захваченный гелем спирт удаляли при помощи субкритической и сверхкритической CO2 экстракции в течение четырех дней.

Полученный аэрогелевый композит имеет плотность около 0,1 г/см3. Коэффициент теплопроводности аэрогелевого композита, который определяли при помощи испытания Thin Heater Termal Conductivity Test (ASTM C1114-98), составляет 16.6 мВт/м·K. Чистый аэрогелевый монолит, приготовленный из этих же исходных материалов при аналогичном способе изготовления, имеет коэффициент теплопроводности 17.4 мВт/м·K.

Аэрогелевый композит является очень гибким. Он может быть драпирован вокруг руки человека без макроскопических трещин. Это испытание "драпируемости" эквивалентно изгибу на 180° с радиусом кривизны около 2".

Полученное полотно обладает малой теплопередачей, существенной стойкостью к термической деструкции и спеканию при воздействии на него пропана, комбинации сжиженного нефтяного газа и газообразного метилацетилен-пропадиена, в пламени кислородно-ацетиленовой горелки. Если на полотно воздействует теплота от горелки на одной стороне, то к другой стороне полотна без риска повреждения можно прикасаться голой рукой. Полиэфировый ватин без упрочнения быстро разрушается при воздействии прямого пламени. Полиэфировый ватин, упрочненный при помощи аэрогелевого композита, имеет существенно сниженную скорость термической деструкции (вместо мгновенного прожога пламенем пропановой горелки образца без упрочнения, прожог образца толщиной 1/4" при наличии указанного упрочнения происходит ориентировочно через 40 секунд). До тех пор, пока полиэфир остается в аэрогелевой матрице, композит сохраняет гибкость и имеет малый коэффициент теплопроводности. Прожог будет происходить в том случае, когда пламя подведено слишком близко к аэрогелевому композиту.

ПРИМЕР 2

Описанная в Примере 1 процедура была повторена, за тем исключением, что ватин из полиэфирных волокон был заменен высокой структурой волокон из диоксида кремния (Quartzel от фирмы Saint-Cobain Quartz), которая имеет плотность 65 г/м2, со связующим в виде поливинилового спирта.

Полученный композит ватина из диоксида кремния / аэрогеля из диоксида кремния имеет коэффициент теплопроводности 15.0 мВт/м·К при испытании на защищенной горячей электрической или газовой плитке (ASTM C-177). Гибкость композита меньше, чем в случае полотна аэрогель-полиэфир Примера 1, однако все еще является существенной. Полученный композит является достаточно гибким, но не драпирует в той же степени, как в Примере 1. Плотность аэрогелевого композита составляет 0.113 г/см3. Толщина композита составляет около 3 мм. Этот композит имеет намного меньшую скорость термической деструкции, чем композит в Примере 1.

Спекание аэрогеля снижено до минимального, вероятно, за счет присутствия волокон. Помещали ацетилено-кислородную горелку на расстоянии 5-6" под образцом, так что вершина пламени находилась у основания полотна. После пяти часов воздействия пламени наблюдалось минимальное спекание на нижней поверхности образца. При воздействии пламени в ходе испытания можно прикасаться голой рукой к верхней части образца. Температура верхней части аэрогелевого композита варьирует в диапазоне 150-230°C при изменении расстояния между полотном и источником пламени. Нижняя часть полотна накаляется до оранжево-желтого цвета. Измеренная пирометром температура желтого участка нижней части полотна равна 1100°C.

ПРИМЕР 3

Описанная в Примерах 1 и 2 процедура была повторена, за тем исключением, что упрочненный волокном ватин был заменен пятислойным волокнистым ламинатом со слоями полиэфира/карбида кремния/медной сетки/карбида кремния/полиэфира.

Коэффициент теплопроводности (измеренный в соответствии с ASTM C-177) составляет 12,5 мВт/м·К (в среднем). Композит не является очень гибким. Толщина ламината составляет 10.3 мм. Медная сетка улучшает x-y коэффициент теплопроводности за счет расширения точечных нагрузок на большую площадь. Медная сетка также обеспечивает экранирование электромагнитных помех и радиопомех. Спекание аэрогеля снижено до минимального, вероятно, за счет присутствия упрочняющего полиэфира и волокон карбида кремния.

ПРИМЕР 4

Описанная в Примере 3 процедура была повторена, за тем исключением, что упрочнение выполнено в виде четырехслойного ламината, который содержит слой полиэфирного ватина, слой однонаправленных углеродных волокон с полимерным связующим, легкую медную сетку и слой высокого полиэфирного ватина.

Коэффициент теплопроводности (измеренный в соответствии с ASTM C-177) составляет 14.1 мВт/м·К (в среднем). Композит имеет малую гибкость. Толщина ламината составляет 8.0 мм. Спекание аэрогеля снижено до минимального за счет присутствия упрочняющих волокон.

ПРИМЕР 5

Описанная в Примере 3 процедура была повторена, за тем исключением, что упрочнение выполнено в виде трехслойного ламината, который содержит слой войлока из диоксида кремния, сетку из нержавеющей стали и еще один слой войлока из диоксида кремния. Ламинат имеет размер квадрата со стороной около 6". Был также приготовлен второй аэрогелевый композит, в котором медная сетка была заменена сеткой из нержавеющей стали.

Коэффициент теплопроводности (измеренный в соответствии с ASTM C-177) составляет 12.4 мВт/м·К (в среднем). Композит в некоторой степени является гибким и конформируемым, так как он сохраняет форму, в которую он был изогнут. Толщина ламината составляет 5.3 мм. Спекание аэрогеля снижено до минимального, вероятно, за счет присутствия упрочняющего волокна; испытание проведено при воздействии пламени ацетилено-кислородной горелки, установленной на расстоянии 6" от основания композита и образующей зону воздействия (накаливания до красно-оранжевого цвета) диаметром около 2 дюймов. Температура на краю композита составляет 120°C (термопара была прикреплена к стальной сетке через верхнюю часть), в то время как на расстоянии более 2 дюймов от центра зоны воздействия (но все еще непосредственно над пламенем) температура составляет 60оC в установившемся режиме.

Аэрогелевый композит с заменой медной сетки на сетку из нержавеющей стали показывает такие же результаты.

ПРИМЕР 6

Описанная в Примере 2 процедура была повторена, за тем исключением, что два дополнительных ингредиента были введены в золь диоксида кремния. Первым является углеродное волокно с низким денье (Pyrograf III, Grade PR-11-AG от фирмы Pyrograf Products, Zenia, OH). Вторым ингредиентом является диспергирующее вещество (Disperbyk 184 от фирмы BYK-Chemie). Два грамма углеродного волокна и 6 граммов диспергирующего вещества были введены в 1000 мл химический стакан, содержащий 750 мл этанола. Химический стакан помещали на ледяную баню и проводили обработку ультразвуком при полной мощности установки для обработки ультразвуком Misonix 2020 в течение одного часа для разрушения скопления волокон и образования суспензии, которая является визуально стабильной по меньшей мере в течение часа. При помещении капли такой суспензии на предметное стекло она не позволяет волокнам быстро агломерировать.

Полученный аэрогелевый композит из ватина диоксида кремния, углеродных волокон и диоксида кремния имеет коэффициент теплопроводности 14.8 мВт/м·К (ASTM C-177). Гибкость композита немного меньше, чем гибкость полотна аэрогеля в Примере 2 (полотно #2), но все еще является существенной. Аэрогелевая матрица имеет тенденцию к образованию трещин при приложении нагрузки. Плотность аэрогелевого композита составляет ориентировочно 0.12 г/см3. Толщина композита составляет ориентировочно 3 мм.

Этот композиционный материал имеет гораздо лучшую стойкость к термической деструкции под воздействием открытого пламени, чем полотно аэрогеля в Примере 2.

В качестве источника пламени использовали газовую горелку MAPP. При воздействии пламени на один только кварцевый ватин образуются морщины и в конце концов ватин расплавляется. Аналогичный эффект наблюдается для полотна #2. Если сопло горелки подведено очень близко к полотну #2, то может происходить деструкция/ спекание и прожиг. Аэрогелевый ватин с добавкой короткого углеродного волокна в соответствии с этим Примером имеет деструкцию только на самой нижней поверхности, причем отсутствует прожиг при воздействии пламени горелки MAPP. К верхней части образца в ходе испытания можно прикасаться голой рукой. Основание образца накаляется до оранжевого, желтого и белого цвета, в зависимости от того, как далеко стоит горелка. Спекание аэрогеля является минимальным. Таким образом, комбинация макро- и микроармирования волокном работает лучше, чем просто одно макроармирование волокном.

ПРИМЕР 7

Для оценки воздействия различных упрочняющих систем на свойства аэрогелевых композитов в соответствии с различными вариантами настоящего изобретения были приготовлены различные композиты в соответствии с процедурой Примера 1, имеющие различное упрочнение. Аэрогелевые композиты были приготовлены за счет пропитки структуры высокого упрочнения соответствующим золем, с последующей сверхкритической сушкой. На фиг. 7 показаны зависимости тепловых характеристик от температуры для следующих образцов.

Образец A был приготовлен с использованием высокого полиэфирного ватина с волокном менее 2 денье, причем площадь поперечного сечения волокон составляла менее 15% от полной площади поперечного сечения аэрогелевого композита. После сжатия высокий ватин возвращается к 75% своей исходной толщины.

Образец B был приготовлен с использованием кварцевой стекловаты с волокнами диаметром 9 мкм, причем плотность ватина составляет 0.005 г/см3, а после сжатия высокий ватин возвращается к 75% своей исходной толщины.

Образец C был приготовлен с использованием ватина Образца B, в сочетании с 5% (в пересчете на массу высушенного композита) легирующей примеси в виде углеродной сажи, и с 3% (при таком же пересчете) углеродного микроволокна. В качестве углеродной сажи использовали углеродную сажу фирмы Cabot Vulcan. Углеродные микроволокна имели диаметр от 0.1 до 100 мкм и длину около 1-2 мм. В качестве диспергирующего агента использовали Disperbyk 184.

Образец D был приготовлен с использованием ватина Образца B, в сочетании с 6% (в пересчете на массу высушенного композита) легирующей примеси в виде углеродной сажи, и с 4% (при таком же пересчете) углеродного микроволокна. В качестве углеродной сажи использовали углеродную сажу фирмы Cabot Vulcan. Углеродные микроволокна имели диаметр от 0.1 до 100 мкм и длину около 1-2 мм. В качестве диспергирующего агента использовали Disperbyk 184.

Образец E был приготовлен с использованием ватина Образца B, в сочетании с 6% (в пересчете на массу высушенного композита) легирующей примеси в виде углеродной сажи, с 4% (при таком же пересчете) углеродного микроволокна и с 10% по массе легирующей примеси в виде полидиметилсилоксана. В качестве углеродной сажи использовали углеродную сажу фирмы Cabot Vulcan. Углеродные микроволокна имели диаметр от 0.1 до 100 мкм и длину около 1-2 мм. В качестве диспергирующего агента использовали Disperbyk 184.

Образец E выдержал более 100,000 циклов изгиба, при которых материал складывали вдвое, без потери тепловых характеристик.

Реферат

В изобретении предлагается аэрогелевый композиционный материал, который имеет упрочнение в виде высокого волокнистого ватина, преимущественно в сочетании с индивидуальными короткими случайно ориентированными микроволокнами и/или проводящими слоями. Этот композиционный материал имеет повышенную гибкость и дражируемость, повышенную долговечность, повышенную стойкость к спеканию, повышенную теплопроводность в плоскости x-y, повышенную электропроводность в плоскости x-y, пониженный уровень радиопомех и/или электромагнитных помех; и/или повышенную стойкость к прожогу. 2 н. и 13 з.п. ф-лы, 7 ил.

Комментарии