Способ изготовления листа из текстурированной электротехнической стали - RU2550675C1

Код документа: RU2550675C1

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из текстурированной электротехнической стали, и более конкретно, к способу изготовления листа из текстурированной электротехнической стали, имеющего превосходные свойства потерь в железе и свойства покрытия по всей длине конечного рулона. В изобретении "покрытие" означает керамическое покрытие в основном состоящее из форстерита (Mg2SiO4) (далее именуемое просто "покрытие") и "свойства покрытия" означает качество внешнего вида покрытия, такое как наличие или отсутствие цветовой неоднородности, точечных дефектов покрытия или тому подобное.

Известный уровень техники

Листы из электротехнической стали являются мягкими магнитными материалами широко используемыми в качестве материалов сердечников трансформаторов, генераторов и тому подобного. В частности, лист из текстурированной электротехнической стали имеет хорошие свойства потерь в железе непосредственно ведущие к снижению потерь энергии в трансформаторах, генераторах и т.п., поскольку ориентация его кристаллов в значительной степени является {110}<001> ориентацией, называемой ориентацией Госса. Известно, что для улучшения свойств потерь в железе эффективными являются уменьшение толщины листа, увеличение удельного электрического сопротивления за счет добавления Si или т.п., улучшение ориентации в ориентировке кристаллов, приложение напряжения к стальному листу, сглаживание поверхности стального листа, измельчение зерна вторичной рекристаллизации, модификация магнитного домена и т.д.

Среди них, способ быстрого нагрева во время обезуглероживающего отжига или способ, в котором текстура первичной рекристаллизации улучшается быстрым нагревом непосредственно перед обезуглероживающим отжигом известен как метод измельчения зерна вторичной рекристаллизации. Например, патентный документ 1 раскрывает способ изготовления листа из текстурированной электротехнической стали с низкими потерями в железе быстрым нагревом стального листа прокатанного до конечной толщины 800-950°C со скоростью нагрева не менее 100°C/с в атмосфере с содержанием кислорода не более чем 500 ч/млн до обезуглероживающего отжига и подвергают обезуглероживающему отжигу в условиях, при которых температура предыдущей зоны обезуглероживающего отжига составляет 775-840°C, т.е. ниже чем температура достигаемая быстрым нагревом, и температура последующей зоны составляет 815-875°C, т.е. выше чем температура предыдущей зоны, и патентный документ 2 раскрывает способ получения листа из текстурированной электротехнической стали с низкими потерями в железе нагревом стального листа прокатанного до конечной толщины до температуры не ниже 700°C со скоростью нагрева не менее 100°C/с в неокислительной атмосфере с PH2O/PH2 не более 0,2 непосредственно перед обезуглероживающим отжигом.

Кроме того, патентный документ 3 раскрывает способ изготовления листа из электротехнической стали с отличными свойствами покрытия и магнитными свойствами, в котором зону с температурой не ниже, по меньшей мере, чем 600°C на стадии повышения температуры стадии обезуглероживающего отжига, нагревают выше 800°C со скоростью нагрева 95°C/с в атмосфере этой зоны, состоящей из инертного газа, содержащего 10-6-10-1 объемной доли кислорода и в атмосфере выдержки при обезуглероживающем отжиге, состоящей из H2 и H2O или H2, H2O и инертного газа в качестве компонента, и с PH2O/PH2 0,05-0,75 и расходом газа на единицу площади 0,01-1 нм3/мин·м2, и углом отклонения кристаллической ориентации кристаллического зерна стального листа в смешанной области между покрытием и стальным листом, поддерживаемым в соответствующем диапазоне, от ориентации Госса, и патентный документ 4 раскрывает способ изготовления листа из текстурированной электротехнической стали с превосходными свойствами покрытия и магнитными свойствами, в котором зону с температурой не ниже, по меньшей мере, чем 650°C на стадии повышения температуры стадии обезуглероживающего отжига, нагревают выше 800°C со скоростью нагрева 100°C/с в атмосфере этой зоны, состоящей из инертного газа, содержащего 10-6-10-2 объемной доли кислорода, тогда как атмосфера при выдержке в обезуглероживающем отжиге является H2 и H2O или H2 и H2O и инертный газ в качестве компонента, и с PH2O/PH2 0,15-0,65, при этом время разряда определяющее пик интенсивности излучения Al в GDS (спектрометрия тлеющего разряда) анализе покрытия и время разряда указывающее, что интенсивность излучения Fe составляет 1/2 основной величины, поддерживается в соответствующих пределах.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-H10-298653

Патентный документ 2: JP-A-H07-062436

Патентный документ 3: JP-A-2003-27194

Патентный документ 4: JP 3537339

Краткое изложение существа изобретения

Проблема, решаемая изобретением

Применением этих способов вторичной рекристаллизации уменьшают размер зерна и улучшаются свойства покрытия, но ситуацию трудно назвать идеальной. Например, в способе патентного документа 1 проводится обработка при поддержании температуры при температуре более низкой, чем температура, достигаемая, когда температура повышается до определенной высокой температуры, но достигаемая температура часто не соответствует заданной температуре, поскольку их трудно контролировать. В результате возникает проблема, заключающаяся в том, что изменение качества в одном и том же рулоне или от рулона к рулону является значительным и не достаточно стабильным. В способе патентного документа 2 PH2O/PH2 атмосферы при повышении температуры уменьшается до не более 0,2, но нельзя сказать, что это даст достаточное улучшение свойств покрытия, потому что не только отношение парциального давления РН2О/PH2 в H2O и H2, но и абсолютное парциальное давление H2O в конечном счете влияет на свойства покрытия, как описано в патентном документе 4, так что остается возможность дальнейшего улучшения.

Признаком способа патентного документа 3 является то, что ориентация кристаллического зерна в смешанной зоне между покрытием и основным металлом смещается от ориентации Госса, однако это может привести к ухудшению магнитных свойств при наложении гармоник из-за сложного процесса намагничивания при введении в трансформатор, хотя магнитные свойства образца для испытаний мерной длины улучшаются. В способе патентного документа 4 температуру повышают при том же парциальном давлении кислорода, что и в патентном документе 3, так что существует проблема, заключающаяся в том, что ориентация кристаллического зерна в смешанной области между покрытием и основным металлом отклоняется от ориентации Госса, как в патентном документе 3. Кроме того, существует проблема, состоящая в том, что положение пика алюминия в GDS изменяется при незначительном изменении химического состава стали или технологических условий на стадии холодной прокатки и становится нестабильным. То есть положение пика Al может быть смещено в сторону поверхности стального листа при незначительном изменении ингредиентов, таких как Al, С, Si, Mn и т.п., или температурного профиля, атмосферы или т.п., при отжиге горячекатаного листа, что вызывает проблему нестабильности магнитных свойств или свойств покрытия.

Изобретение создано с учетом вышеуказанных проблем обычных технологий и предлагает преимущественный способ изготовления листа из текстурированной электротехнической стали, который обеспечивает свойства низких потерь в железе по всей длине конечного рулона уменьшением размера зерна вторичной рекристаллизации, и может формировать однородное покрытие.

Пути решения проблемы

Для решения вышеуказанных проблем авторы настоящего изобретения сконцентрировались на процессе повышения температуры при первичном рекристаллизационном отжиге и второстепенных ингредиентах, добавленных к сепаратору отжига и исследовали условия, необходимые для стабильного уменьшения размера зерна вторичной рекристаллизации и обеспечения равномерности покрытия. В результате было установлено, что эффективным является разделение процесса нагрева при первичном рекристаллизационном отжиге на зону низкой температуры и зону высокой температуры и раздельный контроль скорости повышения температуры в каждой температурной зоне в соответствующем диапазоне. Было известно, что размер зерна вторичной рекристаллизации уменьшается при увеличении скорости повышения температуры первичного рекристаллизационного отжига, но изобретатели дополнительно исследовали этот процесс и установили, что скорость повышения температуры в процессе переработки в качестве предварительного процесса первичной рекристаллизации выше, чем скорость повышении температуры в обычном обезуглероживающем отжиге, в то время как скорость повышения температуры в зоне высокой температуры, вызывающей первичную рекристаллизацию, ограничена не более чем 60% скорости повышения температуры в зоне низкой температуры, в результате чего можно избежать отрицательного влияния изменения технологических условий, стабильно обеспечивая эффект снижения потерь в железе. Кроме того, было установлено, что равномерное покрытие может стабильно формироваться корректировкой количества второстепенного компонента, добавляемого к сепаратору отжига в соответствующем диапазоне в соответствии с вышеуказанной скоростью повышения температуры в зоне высокой температуры. Это и позволило совершить изобретение.

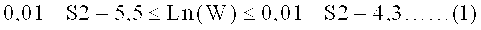

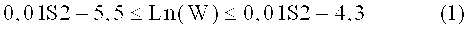

Изобретение, основанное на вышеуказанном факте, является способом изготовления листа из текстурированной электротехнической стали горячей прокаткой стального сляба химического состава, включающего С: 0,001-0,10 мас.%, Si: 1,0-5,0 мас.%, Mn: 0,01-1,0 мас.%, по меньшей мере, один из S и Se: 0,01-0,05 мас.% в сумме, раств. Al: 0,003-0,050 мас.%, N: 0,001-0,020 мас.%, остальное Fe и неизбежные примеси, однократной холодной прокаткой или двукратной, или большим числом холодных прокаток с промежуточным отжигом между ними до конечной толщины и далее первичным рекристаллизационным отжигом, нанесением сепаратора отжига, состоящего, главным образом, из MgO и окончательным отжигом, характеризующийся тем, что при первичном рекристаллизационном отжиге скорость S1 повышения температуры между 500-600°C составляет не менее 100°C/с и скорость S2 повышения температуры между 600-700°C составляет 30°C/с - 0,6×S1°C/c, тогда как общее содержание W (% мол.) элемента, имеющего ионный радиус 0,6-1,3 Å и силу притяжения между ионом и кислородом не более 0,7 Å-2 включенного в сепаратор отжига MgO, регулируют так, чтобы S2 удовлетворяла следующему уравнению (I):

Способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что обезуглероживающий отжиг проводят после первичного рекристаллизационного отжига.

Кроме того, способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что элемент, имеющий ионный радиус 0,6-1,3 Å и силу притяжения между ионом и кислородом не более 0,7 Å-2, представляет собой, по меньшей мере, один из Ca, Sr, Li и Na.

Кроме того, способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что в дополнение к вышеуказанному химическому составу, стальной сляб включает, по меньшей мере, один элемент, выбранный из Cu: 0,01-0,2 мас.%, Ni: 0.01-0,5 мас.%, Cr: 0,01-0,5 мас.%, Sb: 0,01-0,1 мас.%, Sn: 0,01-0,5 мас.%, Mo: 0,01-0,5 мас.% и Bi: 0,001-0,1 мас.%

Кроме того, способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что в дополнение к вышеуказанному химическому составу, стальной сляб включает, по меньшей мере, один элемент, выбранный из B: 0,001-0,01 мас.%, Ge: 0,001-0,1 мас.%, As: 0,005-0,1 мас.%, P: 0,005-0,1 мас.%, Те: 0,005-0,1 мас.%, Nb: 0,005-0,1 мас.%, Ti: 0,005-0,1 мас.% и V: 0,005-0,1 мас.%

Эффект изобретения

В соответствии с изобретением размер зерна вторичной рекристаллизации может быть уменьшен по всей длине конечного рулона листа из текстурированной электротехнической стали для снижения потерь в железе и, кроме того может быть сформировано равномерное покрытие по всей длине рулона, так что в значительной степени может быть улучшен выход продукта. Кроме того, свойства потерь в железе трансформатора или т.п., могут быть значительно улучшены с использованием листа из текстурированной электротехнической стали, изготовленного способом изобретения.

Осуществления изобретения

Во-первых, химический состав стального сляба в качестве материала для листа из текстурированной электротехнической стали изобретения будет описан ниже.

С: 0,001-0,10 мас.%

С является элементом, полезным для формирования зерна в ориентации Госса и для проявления такого эффекта его необходимо включать в количестве не менее 0,001 мас.% Однако когда содержание С превышает 0,10 мас.%, трудно обезуглероживать более чем на 0,005 мас.% в последующем обезуглероживающем отжиге, чтобы не вызывать магнитное старение. Таким образом, содержание С составляет 0,001-0,10 мас.%, предпочтительно оно составляет 0,01-0,08 мас.%

Si: 1,0-5,0 мас.%

Si является элементом, необходимым для увеличения электрического сопротивления стали, чтобы уменьшить потери в железе и стабилизации ВСС структуры железа для проведения термической обработки при более высокой температуре, и его следует добавлять в количестве, по меньшей мере, 1,0 мас.% Однако добавка, превышающая 5,0 мас.%, упрочняет сталь и затрудняет холодную прокатку. Таким образом, содержание Si составляет 1,0-5,0 мас.%, предпочтительно оно составляет 2,5-4,0 мас.%

Mn: 0,01-1,0 мас.%

Mn эффективно способствует улучшению горячей хрупкости стали и также является элементом, формирующим выделения MnS, MnSe и т.п. для проявления функции ингибитора, когда присутствуют S и Se. Когда содержание Mn менее 0,01 мас.%, вышеуказанные эффекты не достигаются в достаточной мере, а когда оно превышает 1,0 мас.%, выделения, такие как MnSe и т.п. укрупняются до отсутствия эффекта ингибитора. Таким образом, содержание Mn составляет 0,01-1,0 мас.%, предпочтительно оно составляет 0,04-0,40 мас.%

раств. Al: 0,003-0,050 мас.%

Al является полезным элементом, образующим AlN в стали, который выделяется в виде второй дисперсной фазы и действует в качестве ингибитора. Однако когда добавляемое количество составляет менее 0,003 мас.% раств. Al, количество выделившегося AlN недостаточно, тогда как если оно превышает 0,050 мас.% выделяется крупнозернистый AlN, теряющий свойства ингибитора. Таким образом, содержание Al составляет 0,003-0,050 мас.% раств. Al, предпочтительно оно составляет 0,01-0,04 мас.%

N: 0,001-0,020 мас.%

N является элементом, необходимым для формирования AlN, подобно Al. Однако когда добавляемое количество составляет менее 0,001 мас.%, выделение AlN недостаточно, тогда как если оно превышает 0,020 мас.% то вызывает пузырчатость при нагреве сляба. Таким образом, содержание N составляет 0,001-0,020 мас.%, предпочтительно оно составляет 0,005-0,010 мас.%

По меньшей мере, один из S и Se: 0.01-0.05 мас.% в сумме

S и Se являются полезными элементами, действующими в качестве ингибитора, которые образуют MnSe, MnS, Cu2-xSe или Cu2-xS взаимодействием с Mn или Cu и выделением в стали в качестве второй дисперсной фазы. Когда общее количество S и Se составляет менее 0,01 мас.% указанный эффект не достигается в достаточной мере, а когда оно превышает 0,05 мас.%, не только растворимость является недостаточной при нагреве сляба, но также возникают дефекты поверхности в конечном листе. Таким образом, содержание S и Se составляет 0,01-0,05 мас.% при добавлении одного или при совместном добавлении. Предпочтительно оно составляет 0,01-0,03 мас.% в сумме.

В дополнение к вышеуказанным необходимым ингредиентам лист из текстурированной электротехнической стали изобретения может включать, по меньшей мере, один элемент, выбранный из Cu: 0,01-0,2 мас.%, Ni: 0,01-0,5 мас.%, Cr: 0,01-0,5 мас.%, Sb: 0,01-0,1 мас.%, Sn: 0,01-0,5 мас.%, Mo: 0,01-0,5 мас.% и Bi: 0,001-0,1 мас.% Cu, Ni, Cr, Sb, Sn, Mo и Bi являются элементами, которые легко сегрегируют на границу кристаллического зерна или поверхности, а также являются элементами, имеющими вспомогательное действие в качестве ингибитора, так что они могут быть добавлены для дальнейшего улучшения магнитных свойств. Однако, когда добавляемое количество любого элемента меньше вышеуказанного нижнего предела, то эффект подавления укрупнения зерна первичной рекристаллизации в зоне более высокой температуры процесса вторичной рекристаллизации недостаточен, тогда как, когда добавляемое количество превышает верхний вышеуказанный предел существует опасность получения плохого внешнего вида покрытия или плохой вторичной рекристаллизации. Таким образом, если элементы добавлены, предпочтительно их добавлять в вышеуказанном диапазоне.

В дополнение к вышеуказанным необходимым ингредиентам и необязательным дополнительным ингредиентам, стальной сляб для листа из текстурированной электротехнической листовой стали изобретения может включать, по меньшей мере один элемент, выбранный из B: 0,001-0,01 мас.%, Ge: 0,001-0,1 мас.%. В: 0,005-0,1 мас.%, Р: 0,005-0,1 мас.%, Te: 0,005-0,1 мас.%, Nb: 0,005-0,1 мас.%, Ti: 0,005-0,1 мас.% и V: 0,005-0,1 мас.%

B, Ge, As, P, Те, Nb, Ti и V имеют также вспомогательное действие в качестве ингибитора и эти элементы эффективны для дальнейшего улучшения магнитных свойств. Однако когда их меньше, чем вышеуказанное количество, эффект подавления повышения размера зерна первичной рекристаллизации в зоне более высокой температуры процесса вторичной рекристаллизации недостаточен, в то время, когда добавляемое количество превышает вышеуказанный верхний предел, существует опасность плохого качества вторичной рекристаллизации или плохого внешнего вида покрытия. Таким образом, если элементы будут добавлены, предпочтительно их добавлять в вышеуказанном диапазоне.

Далее будет описан способ изготовления листа из текстурированной электротехнической листовой стали в соответствии с изобретением.

Лист из текстурированной электротехнической стали изобретения изготавливают способом, включающим ряд стадий плавления стали, имеющей вышеуказанный химический состав, обычным хорошо известным процессом обработки, получая сырой материал стали (стальной сляб) способом, таким как способ непрерывного литья, способом изготовления слитков на блюминге и т.п., горячей прокаткой стального сляба для получения горячекатаного листа, при необходимости отжигом горячекатаного листа, однократной холодной прокаткой или двукратной или большим числом холодных прокаток, включая промежуточный отжиг для формирования холоднокатаного листа конечной толщины, первичным рекристаллизационным отжигом холоднокатаного листа и обезуглероживающим отжигом, нанесением сепаратора отжига, состоящего в основном из MgO, окончательным отжигом и после отжигом-правкой при необходимости совместно с нанесением/прокалкой изоляционного покрытия.

В этом способе изготовления технологические условия, кроме первичного рекристаллизационного отжига и сепаратора отжига, не имеют особых ограничений, поскольку являются обычными известными способами, которые могут быть использованы. Поэтому ниже будут описаны условия первичного рекристаллизационного отжига и сепаратор отжига.

Первичной рекристаллизационный отжиг

Условия первичного рекристаллизационного отжига холоднокатаного листа окончательной толщины, в частности, скорость повышения температуры в процессе нагрева имеет большое влияние на структуру вторичной рекристаллизации, как было указано выше, так что требуется строго контролировать скорость повышения температуры. Поэтому в изобретении процесс нагрева разделен на зону низкой температуры для проведения переработки и зону высокой температуры, обеспечивающую первичную рекристаллизацию, и скорость повышения температуры в каждой зоне соответственно контролируют для стабильного уменьшения размера зерна вторичной рекристаллизации по всей длине конечного рулона, чтобы повысить долю с превосходными свойствами потерь в железе конечного рулона.

Более конкретно, скорость S1 повышения температуры в зоне низкой температуры (500-600°C), обуславливающая переработку в качестве процесса, предшествующего первичной рекристаллизации, составляет не менее чем на 100°C/с выше, чем в обычном случае, в то время как скорость S2 повышения температуры в зоне высокой температуры (600-700°C), обуславливающая первичную рекристаллизацию, составляет не менее 30°C/с и не более 60% от скорости повышения температуры в зоне низкой температуры. Таким образом, даже если изменяются химический состав стали или технологические условия до первичного рекристаллизационного отжига, размер зерна вторичной рекристаллизации может быть снижен для обеспечения низких потерь в железе по всей длине конечного рулона.

Объяснение этого состоит в том, что как известно, зародыши вторичной рекристаллизации ориентации Госса {110}<001> присутствуют в полосе деформации обусловленной <111> волоконной структурой, склонной к накоплению энергии деформации в прокатанной текстуре. Полоса деформации является областью в значительной степени накапливающей энергии деформацию в <111> волокнистой текстуре.

Когда скорость S1 повышения температуры в зоне низкой температуры (500-600°C) в процессе нагрева первичного рекристаллизационного отжига составляет менее 100°C/с, измельчение (ослабление энергии деформации) преимущественно происходит в полосе деформации, имеющей очень высокую энергию деформации, так что не может быть усилена рекристаллизация ориентации Госса {110}<001>. Напротив, когда S1 составляет не менее 100°C/с, деформационная структура может сохраняться до более высокой температуры, с высокой энергией деформации, так что рекристаллизация ориентации Госса {110}<001> может быть выполнена при относительно низкой температуре (около 600°C). Это является причиной того, что S1 составляет не менее 100°C/с.

Предпочтительно S1 составляет не менее 120°C/с.

С другой стороны, для того чтобы контролировать размер зерна вторичной рекристаллизации ориентации Госса {110}<001>, важно контролировать в соответствующем диапазоне количество <111> структуры в ориентации Госса {110}<001>. То есть, когда доля <111> ориентации является слишком большой, усиливается рост зерна вторичной рекристаллизации и существует опасность, что даже если существует много зародышей ориентации Госса {110}<001>, одна структура укрупняется с образованием крупного зерна до роста этих зародышей, в то время как при слишком незначительной ориентации <111>, затруднен рост зерна вторичной рекристаллизации и существует опасность нарушения вторичной рекристаллизации.

Поскольку <111> ориентация обусловлена рекристаллизацией <111> волокнистой текстуры с более высокой энергией деформации, выше, чем у окружающей среды, хотя его энергия деформации ниже чем в полосе деформации, она является ориентацией кристалла, легко вызывающей рекристаллизацию рядом с ориентацией Госса {110}<001> при термической обработке изобретения, в которой нагрев проводят до 600°C со скоростью S1 повышения температуры не менее 100°C/с. Поэтому, когда нагрев проводят с высокой скоростью повышения температуры до такой высокой температуры, что кристаллическое зерно, с ориентацией отличной от ориентации Госса, вызывает первичную рекристаллизацию (не ниже 700°C), ориентация Госса {110}<001> и последующие рекристаллизуемые <111> ориентации, остаются при высокой температуре в состоянии затрудненной рекристаллизации, а после этого все ориентации сразу проходят рекристаллизацию. В результате текстура после первичной рекристаллизации разупорядочена для снижения ориентации Госса {110}<001> и зерно вторичной рекристаллизации не может расти в достаточной степени. В изобретении, таким образом, скорость S2 повышения температуры при 600-700°C составляет не более 0,6×S1°C/c, т.е. ниже, чем скорость повышения температуры, определяемая S1.

В свою очередь, когда скорость повышения температуры при 600-700°C составляет менее 30°C/с, рекристаллизуемая <111> ориентация следующая после ориентации Госса {110}<001> увеличивается, и, следовательно, существует опасность укрупнения зерна вторичной рекристаллизации. Вышеуказанное является причиной того, почему S2 должна быть не менее 30°C/с, но не более 0,6×S1°C/c. Предпочтительно нижний предел S2 составляет 50°C/с и верхний предел составляет 0,55×S1°C/c.

Таким образом, снижение скорости S2 повышения температуры в зоне высокой температуры оказывает благоприятное влияние не только на ориентацию кристалла, но также и на формирование покрытия. Потому, хотя формирование покрытия начинается примерно при 600°C в процессе нагрева, если быстрый нагрев проводят в этой зоне температуры выдержка достигается в состоянии, в котором отсутствует начальное окисление, так что жестокое окисление происходит во время выдержки и, следовательно, подслойный диоксид кремния (SiO2) принимает форму вытянутых дендритов, направленных в виде стержня внутрь стального листа. Если окончательный отжиг проводят в таком состоянии, перемещение SiO2 к поверхности затрудняется и свободный форстерит формируется во внутренней части железной матрицы, что приводит к ухудшению магнитных свойств или свойств покрытия. Таким образом, вышеуказанные вредные эффекты быстрого нагрева можно избежать за счет снижения S2.

В патентных документах 1-4 раскрыт способ улучшения характеристик атмосферы во время нагрева. В этих документах, однако, быстрый нагрев осуществляется до высокой температуры 600-700°C, так что имеется изменение в достижении температуры в конце быстрого нагрева и трудно контролировать форму подслойной окалины. Таким образом, не может быть обеспечена однородность подслойной окалины в конечном рулоне и трудно получить конечный лист с превосходными магнитными свойствами и свойствами покрытия по всей его длине.

Кроме того, первичный рекристаллизационный отжиг может быть проведен обычным образом и другие условия первичного рекристаллизационного отжига после конечной холодной прокатки, такие как температуры выдержки, время выдержки, атмосфера выдержки, скорость охлаждения и т.п. особенно не ограничены.

В общем, первичный рекристаллизационный отжиг часто проводится в сочетании с обезуглероживающим отжигом. В изобретении может проводиться как первичный рекристаллизационный отжиг в сочетании с обезуглероживающим отжигом, так и обезуглероживающий отжиг может осуществляется отдельно после первичного рекристаллизационного отжига.

Кроме того, азотирование обычно проводят перед или после первичного рекристаллизационного отжига или во время первичного рекристаллизационного отжига для упрочнения ингибитора. В изобретении можно применять азотирование.

Сепаратор отжига

На стальной лист после первичного рекристаллизационного отжига или после обезуглероживающего отжига наносят сепаратор отжига и выполняют окончательный отжиг для проведения вторичной рекристаллизации. В изобретении содержание второстепенных ингредиентов, добавленных к сепаратору отжига, доводят до соответствующего диапазона в соответствии со скоростью S2 повышения температуры, в то время как второстепенные ингредиенты ограничены элементами, имеющими радиус иона 0,6-1,3 Å и силу притяжения между ионом и кислородом не более 0,7 Å-2. Элементами, удовлетворяющими этим условиям, являются Са, Sr, Li и Na. Они могут быть добавлены отдельно или в сочетании двух или более.

Причина, по которой радиус иона добавляемых второстепенных ингредиентов ограничен диапазоном 0,6-1,3 Å, вызвана тем, что он близок к радиусу иона 0,78 Å для иона магния MgO, который является основным ингредиент сепаратора отжига. То есть реакция формирования покрытия является реакцией формирования форстерита путем перемещения иона Mg2+ или иона О2- в сепараторе отжига за счет диффузии для реакции с SiO2 на поверхности стального листа следующим образом:

2MgO+SiO2→Mg2SiO4

Введением элемента, имеющего радиус иона вышеуказанного диапазона, вышеуказанная реакция может быть активирована, поскольку ион Mg2+ заменяется на указанные ионы в окончательном отжиге, в то время как дефект решетки вводится в решетку MgO несоответствием решеток, возникающим из-за разницы радиусов ионов, облегчая диффузию. Когда ионный радиус слишком велик или слишком мал по сравнению с вышеуказанным диапазоном, не идет реакция замещения иона Mg2+ и, следовательно, нельзя ожидать эффект активации реакции.

Ионный радиус относится к MgO, как указано выше, тогда как сила притяжения между ионом и кислородом является значением, представленным 2Z/(Ri+RO)2, где ионный радиус атома представлен Ri и его валентность представлена Z и ионный радиус иона кислорода представлен RO и его валентность равна 2, которое является показателем, представляющим степень воздействия преимущественно на SiO2 со стороны подслойной окалины с добавлением второстепенного ингредиента. Более конкретно, когда значение уменьшается, обогащение поверхностного слоя SiO2 усиливается во время окончательного отжига.

То есть считается, что SiO2 перемещается в направлении поверхностного слоя стального листа за счет процесса диссоциации-реагрегации, такого как Оствальдовское созревание в формировании покрытия. В этом случае, когда вводится ион, имеющий силу притяжения между ионом и кислородом не более 0,7 Å-2, связь с SiO2 легко разрывается, вызывая процесс диссоциации и обогащения поверхностного слоя SiO2 для повышения вероятности контакта с MgO и ускорения реакции формирования форстерита. Однако, когда сила притяжения между ионом и кислородом превышает 0,7 Å-2, указанный эффект не достигается.

Кроме того, необходимо, чтобы содержание ингредиента в сепараторе отжига удовлетворяющее вышеуказанным условиям, поддерживалось в диапазонах, удовлетворяющих следующему уравнению (1):

в соответствии со скоростью S2 повышения температуры в зоне высокой температуры первичного рекристаллизационного отжига, когда добавляемое количество MgO равняется W (% мол.). Когда скорость S2 повышения температуры в зоне высокой температуры слишком высока, получаемый в виде дендритов диоксид кремния (SiO2) в подслойной окалине, глубоко проникает под поверхностный слой стального листа, так что необходимо активизировать перемещение SiO2 к поверхности стального листа во время окончательного отжига увеличением добавляемого количество вспомогательного ингредиента. И наоборот, когда S2 является слишком низкой, диоксид кремния в виде дендритов глубоко не проникает, так что SiO2 может перемещаться к поверхности стального листа, даже если добавленное количество вспомогательного ингредиента является небольшим. Таким образом, добавляемое количество W вспомогательного компонента необходимо поддерживать в подходящем диапазоне в соответствии со скоростью S2 повышения температуры. Когда W меньше, чем в диапазоне уравнения (1), не достигается эффект активирования перемещения SiO2 к поверхности, тогда как если превышает диапазон уравнения (1), перемещение SiO2 к поверхности значительно увеличивается и форма форстерита ухудшается, что приводит к ухудшению внешнего вида покрытия. Нижний предел Ln (W) предпочтительно составляет 0,01×S2-5,2, и его верхний предел составляет 0,01×S2-4,5.

В качестве вспомогательного ингредиента добавляемого к сепаратору отжига могут быть добавлены обычные хорошо известные оксид титана, борат, хлорид и т.п. в дополнение к вышеуказанным элементам. Они улучшают магнитные свойства и увеличивают количества покрытия путем дополнительного окисления, а также эти эффекты не зависят от вышеуказанного вспомогательного ингредиента, так что они могут быть добавлены совместно.

Кроме того, сепаратор отжига предпочтительно наносят в количестве 8-14 г/м2 на обе поверхности в виде суспензионного жидкого покрытия так, чтобы потери воды при прокаливании составляли 0,5-3,7 мас.%, и затем сушат.

В способе изготовления листа из текстурированной электротехнической стали согласно изобретению модификация магнитного домена облучением лазером, плазмой, электронным пучком или тому подобным, может быть осуществлена после окончательного отжига и формирования изоляционного покрытия. В частности, средство для упрочнения покрытия в соответствии с изобретением можно эффективно использовать в способе облучения электронным пучком. То есть облучение электронными пучками способствует легкому отслаиванию покрытия, потому что электронные пучки проходят покрытие, повышая температуру поверхности стального листа. Напротив, в соответствии с изобретением, однородное и прочное покрытие может быть сформировано активированием реакции формирования форстерита, в результате чего отслаивание покрытия при облучении электронными пучками может быть подавлено.

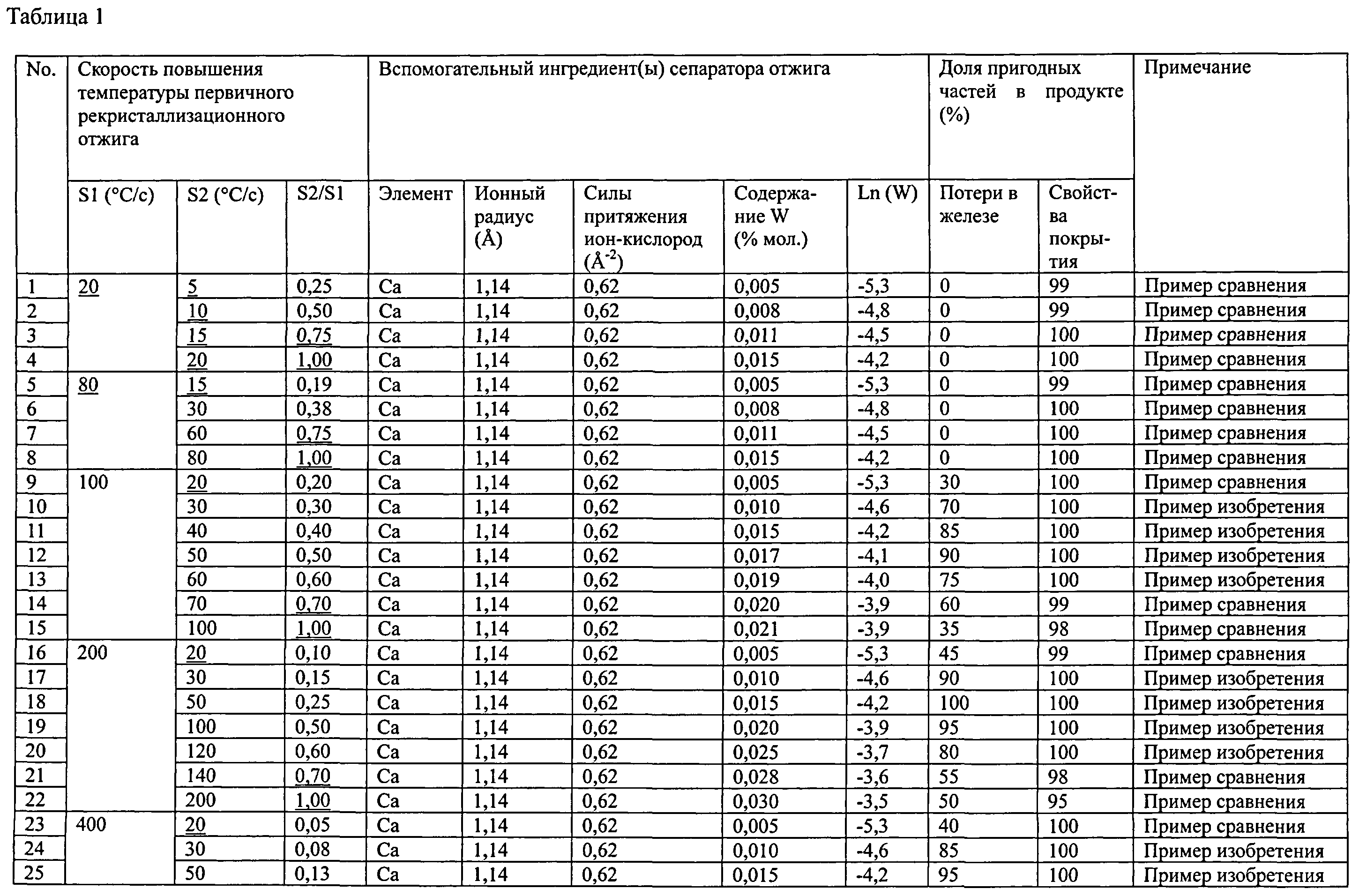

Пример 1

Стальной сляб, включающий C: 0,06 мас.%, Si: 3,3 мас.%, Mn: 0,08 мас.%, S: 0,023 мас.%, раств. Al: 0,03 мас.%, N: 0,007 мас.%, Cu: 0,2 мас.% и Sb: 0,02 мас.%, нагревают до 1430°C и выдерживают в течение 30 мин и затем проводят горячую прокатку для формирования горячекатаного листа толщиной 2,2 мм, который отжигают при 1000°C в течение 1 минуты и затем холодную прокатку для формирования холоднокатаного листа толщиной 0,23 мм. После этого лист нагревают при изменении скорости S1 повышения температуры между 500 и 600°C и скорости S2 повышения температуры между 600 и 700°C соответственно, как показано в таблице 1, и затем проводят первичный рекристаллизационный отжиг совместно с обезуглероживающим отжигом выдержкой при 840°C в течение 2 минут. Далее, наносят суспензию сепаратора отжига, состоящего главным образом из MgO и включающего 10 мас.% TiO2 и переменное количество вспомогательных ингредиент(ов) в виде оксида, имеющих различные ионные радиусы и силы притяжения ион-кислород, как показано в таблице 1, суспензию наносят на лист в количестве 12 г/м2 (на обе поверхности) так, чтобы обеспечить потери воды при прокаливании 3,0 мас.%, и затем лист сушат, сматывают в рулон, проводят окончательный отжиг с последующим нанесением жидкого покрытия, включающего фосфат магния-коллоидный диоксид кремния-хромовый ангидрид-порошок диоксида кремния, и затем проводят отжиг с правкой совместно с прокалкой жидкого покрытия и правкой стального листа при 800°C в течение 30 секунд, чтобы получить конечный рулон.

Из полученного таким образом конечного рулона отбирают образцы для испытаний на заданном интервале в продольном направлении, чтобы определить потери в железе по всей длине рулона, по которым определяется доля части, имеющей потери в железе W17/50 не более 0,80 Вт/кг по всей длине конечного рулона. Кроме того, поверхность стального листа проверяют визуально при отборе образцов для испытаний, чтобы подтвердить наличие или отсутствие дефектов покрытия, таких как затемнение цвета, точечные дефекты покрытия или т.п., из чего определяется доля недефектных частей, не имеющих дефектов покрытия по всей длине.

Результаты также показаны в таблице 1. Как видно из этих результатов, стальные листы примеров изобретения, изготовленные в условиях скорости повышения температуры и добавления вспомогательного ингредиента в сепаратор отжига, применяемых в изобретении, обладают хорошими магнитными свойствами и свойствами покрытия, поскольку доля W17/50≤0,80 Вт/кг составляет не менее 70% и доля части с хорошим внешним видом покрытия не менее 99% по всей длине.

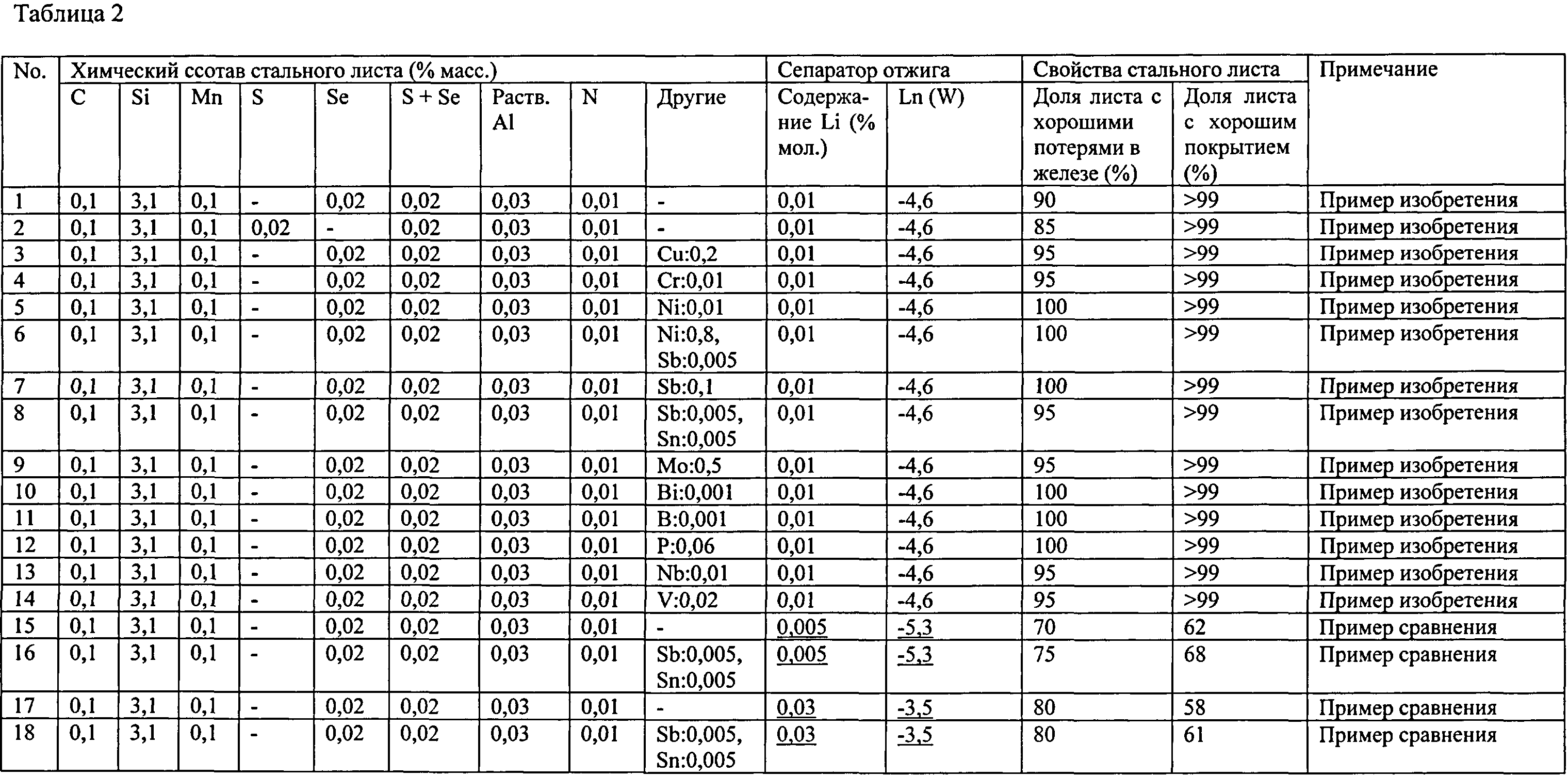

Пример 2

Стальной сляб химического состава, показанного в таблице 2, нагревают до 1430°C и выдерживают в течение 30 минут и проводят горячую прокатку для получения горячекатаного листа толщиной 2,2 мм, который отжигают при 1000°C в течение 1 минуты, проводят холодную прокатку до толщины 1,5 мм, промежуточный отжиг при 1100°C в течение 2 минут и дальнейшую холодную прокатку для формирования холоднокатаного листа конечной толщины 0,23 мм. Проводят модификацию магнитного домена холоднокатаного листа для формирования линейной канавки путем электролитического травления и нагревают до 700°C в таких условиях, что скорость S1 повышения температуры между 500 и 600°C составляет 200°C/с и скорость S2 повышения температуры между 600 и 700°C составляет 50°C/с и затем проводят первичный рекристаллизационный отжиг совместно с обезуглероживающим отжигом при 840°C в атмосфере PH2O/PH2 0,4 в течение 2 минут. Далее, суспензию сепаратора отжига, состоящего главным образом из MgO, и содержащего 10 мас.% TiO2 и переменное количество оксида Li, имеющего радиус иона 0,88 Å и силу притяжения ион-кислород 0,38 Å-2, наносят на лист в количестве 12 г/м2 (на обе поверхности) таким образом, чтобы получить потери воды при прокаливании 3,0 мас.%, и затем лист сушат, сматывают в рулон, проводят окончательный отжиг с последующим нанесением жидкого покрытия, включающего фосфат магния-коллоидный диоксид кремния-хромовый ангидрид-порошок диоксида кремния, и затем проводят отжиг с правкой совместно с прокалкой жидкого покрытия и правкой стального листа при 800°C в течение 20 секунд, чтобы получить конечный рулон.

Из полученного таким образом конечного рулона отбирают образцы для испытаний на заданном интервале в продольном направлении, проводят отжиг для снятия внутренних напряжений, при 800°C в атмосфере азота в течение 3 часов, и после этого определяют потери в железе W17/50 с помощью испытания по методу Эпштейна для определения доли, имеющей потери в железе W17/50 не более 0,80 Вт/кг по всей длине конечного рулона. Кроме того, поверхность стального листа проверяют визуально при отборе образцов для испытаний, чтобы подтвердить наличие или отсутствие дефектов покрытия, таких как затемнение цвета, точечные дефекты покрытия или т.п., из чего определяется доля частей, не имеющих дефектов покрытия по всей длине.

Результаты также показаны в таблице 2. Как видно из этих результатов, стальные листы примеров изобретения, изготовленные в условиях скорости повышения температуры и добавления вспомогательного ингредиента в сепаратор отжига, применимых в изобретении, обладают хорошими магнитными свойствами и свойствами покрытия, поскольку доля W17/50≤0,80 Вт/кг составляет не менее 70% и доля части с хорошим внешним видом покрытия не менее 99% по всей длине.

Пример 3

Стальной сляб, включающий C: 0,06 мас.%, Si: 3,3 мас.%, Mn: 0,08 мас.%, S: 0,023 мас.%, раств. Al: 0,03 мас.%, N: 0,007 мас.%, Cu: 0,2 мас.% и Sb: 0,02 мас.%, нагревают до 1430°C и выдерживают в течение 30 минут и проводят горячую прокатку для получения горячекатаного листа толщиной 2,2 мм, который отжигают при 1000°C в течение 1 минуты и проводят холодную прокатку для формирования холоднокатаного листа толщиной 0,23 мм. После этого проводят первичный рекристаллизационный отжиг нагревом до 700°C в таких условиях, что скорость S1 повышения температуры между 500 и 600°C составляет 200°C/с и скорость повышения температуры S2 между 600 и 700°C составляет 50°C/с и затем проводят охлаждение в качестве первичного рекристаллизационного отжига и затем обезуглероживающий отжиг при 840°C в атмосфере PH2O/PH2 0,4 в течение 2 минут. Далее, суспензию сепаратора отжига, состоящего главным образом из MgO, и содержащего 10 мас.% TiO2, 5 мас.% сульфата магния и переменное количество оксида Sr, имеющего ионный радиус 1,3 Å и силу притяжения ион-кислород 0,55 Å-2, наносят на лист в количестве 12 г/м2 (на обе поверхности) таким образом, чтобы получить потери воды при прокаливании 3,0 мас.%, и затем лист сушат, сматывают в рулон, проводят окончательный отжиг с последующим нанесением жидкого покрытия включающего фосфат магния-коллоидный диоксид кремния-хромовый ангидрид-порошок диоксида кремния, проводят отжиг с правкой совместно с прокалкой жидкого покрытия и правкой стального листа при 800°C в течение 20 секунд и затем модификацию магнитного домена облучением электронным пучком поверхности стального листа, чтобы получить конечный рулон.

Из полученного таким образом конечного рулона отбирают образец из листа мерной длины для измерения потерь в железе W17/50 на испытательной машине SST (Single Sheet Teste), а маслонаполненный трансформатор 1000 кВА изготавливают из оставшегося конечного рулона, чтобы определить потери в железе в реальном трансформаторе. Кроме того, поверхность стального листа визуально проверяют по всей длине рулона при отборе образца из листа мерной длины, чтобы подтвердить наличие или отсутствие дефектов покрытия, таких как затемнение цвета, точечные дефекты покрытия или т.п., из чего определяется доля недефектных частей, не имеющих дефектов покрытия по всей длине.

Результаты также показаны в таблице 3. Как видно из этих результатов, стальные листы примеров изобретения, изготовленные в условиях скорости повышения температуры и вспомогательного ингредиента в сепаратор отжига, применяемых в изобретении, не только обладают превосходными свойствами потерь в железе и покрытия конечного рулона, но также низким коэффициентом заполнения (BF: отношение потерь в железе трансформатора к потерям в железе стального листа) и обладают хорошими свойствами потерь в железе после сборки трансформатора.

Реферат

Изобретение относится к области металлургии. Для повышения магнитных свойств и качества покрытия листа из текстурированной электротехнической стали способ включает горячую прокатку стального сляба, содержащего, в мас.%: C 0,001-0,10, Si 1,0-5,0, Mn 0,01-1,0, по меньшей мере, один элемент из S и Se 0,01-0,05 в сумме, раств. Al 0,003-0,050, N 0,001-0,020, однократную или многократную холодную прокатку с промежуточным отжигом между ними до конечной толщины, первичный рекристаллизационный отжиг, нанесение сепаратора отжига, состоящего, главным образом, из MgO, и окончательный отжиг, при этом при первичном рекристаллизационном отжиге скорость S1 повышения температуры между 500-600°C составляет не менее 100°C/с и скорость S2 повышения температуры между 600-700°C составляет 30°C/c-0,6×S1°C/c. Сепаратор отжига из MgO содержит элемент, имеющий ионный радиус 0,6~1,3 Å и силу притяжения между ионом и кислородом не более 0,7 Å, общее содержание которого W(% мол.) регулируют так, чтобы S2 удовлетворяло уравнению 0,01S2-5,5≤Ln(W)≤0,01S2-4,3. 6 з.п. ф-лы, 3 табл., 2 пр.

Формула

Комментарии