Лист из текстурированной электротехнической стали с превосходной адгезией покрытия и способ его производства - RU2405842C1

Код документа: RU2405842C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали для использования в трансформаторах и других стационарных индукционных устройствах. В особенности оно относится к листу из текстурированной электротехнической стали с высокой плотностью магнитного потока с превосходными свойствами для изготовления трансформаторов снижением процента отслаивания покрытия при значительном изгибе.

Известный уровень техники

Лист из текстурированной электротехнической стали в основном используются в стационарных индукционных устройствах, обычно трансформаторах. Свойства, требуемые для листа из текстурированной электротехнической стали, включают, например: 1) низкие потери энергии при возбуждении переменным током, то есть низкие потери в сердечнике, 2) легкость возбуждения вследствие высокой проницаемости в диапазоне возбуждения, в котором используется устройство, и 3) низкая шумность, вызываемая магнитострикцией.

Первое упомянутое свойство 1) является особенно критическим, потому что трансформатор непрерывно подвергается возбуждению и потери энергии продолжаются многие годы между установкой и сдачей трансформатора в лом. Таким образом потери в сердечнике являются важным параметром; определяющий Т.О.С. (общие необходимые затраты), который является коэффициентом ценности трансформатора.

Многие технологии были разработаны для сокращения потерь в сердечнике листа, выполненном из текстурированной электротехнической стали. Они включают: 1) увеличение плотности {110} <001> ориентации (так называемая Goss ориентация), 2) увеличение содержания Si и других растворенных элементов, которые увеличивают электрическое сопротивление, 3) снижение толщины листа, 4) создание керамической изоляция или другого покрытия, которое создает поверхностное натяжение листа, 5) снижение размера кристаллитов и 6) улучшение магнитных доменов введением линейной деформации и/или выточек.

Классическим примером технологии улучшения плотности магнитного потока является способ изготовления, представленный в JP (В) S40-15644. Этот способ использует AlN и MnS в качестве ингибиторов для предотвращения роста кристаллитов и задает коэффициент вытяжки при конечной холодной прокатке со значительной вытяжкой более 80%. Способ увеличивает плотность ориентации кристаллитов в направлении <001> для получения листа из текстурированной электротехнической стали с высокой плотностью магнитного потока, B8 которого (плотность потока при силе возбуждения 800 А/м) равна 1,870 Т или более.

В качестве технологии дальнейшего улучшения плотности магнитного потока JP(A) H6-88171 предлагает, например, способ добавления 100-5000 г/тонну висмута в расплавленную сталь для получения продукта с B8, равным 1,95 Т или более.

С другой стороны, были разработаны различные способы снижения потерь в сердечнике уменьшением магнитных доменов, включая способ лазерной обработки стального листа (JP (В) S57-2252) и способ создания механических деформаций в стальном листе (JP (В) S58-2569). Также раскрыты и стали, обладающие превосходными свойствами потерь в сердечнике.

Документ JP (A) S60-141830 предлагает способ изготовления листа из текстурированной кремнистой электротехнической стали добавлением к сепаратору отжига, состоящему в основном из MgO, одной или более добавок, выбранных из La, соединений La, Се и соединений Се, суммарно в виде соединений La и Се 0,1-3,0%, по отношению к количеству MgO и добавлением S или соединений S в количестве 0,01-1,0% S по отношению к количеству MgO. Это способ улучшения магнитных свойств с использованием сепаратора отжига, содержащего формирующий ингибитор элемент S и позволяющий S проникать из сепаратора отжига в сталь в ходе конечного отжига, усиливая, таким образом, ингибирование роста зерна при первичной рекристаллизации и контроль ориентации зерна при вторичной рекристаллизации поверхностного слоя. Способ направлен на выбор оптимального времени вхождения S при вторичной перекристаллизации, что вызывает необходимость совместного с S присутствия La и Се, обладающих высоким сродством к S.

Кроме того, документ JP (В) S61-15152 предлагает сепаратор отжига для полосы из кремнистой текстурированной стали с использованием оксида магния в качестве основного материала. Сепаратор отжига характеризуется включением оксида редкой земли, одного или вместе с силикатом металла. Он дополнительно раскрывает, что сепаратор отжига позволяет получить продукт, свободный от мелких неоднородностей (мелкие углубленные отверстия) ниже поверхности полосы, достигая, таким образом, низкой магнитострикции, хорошего поверхностного удельного сопротивления и хорошей адгезии.

Сущность изобретения

Хотя способы известного уровня техники, обсужденные выше, позволяют получить лист из текстурированной электротехнической стали с превосходными свойствами потерь в сердечнике, они не решают проблему отслаивания первичного 7 покрытия при значительном внутреннем изгибе при изготовлении трансформатора, особенно трансформатора с ленточным сердечником с использованием листа из текстурированной электротехнической стали. Это проблема, которая все еще требует решения для промышленного производства высокоэффективных трансформаторов, востребованных на рынке.

Адгезию первичного покрытия в области значительного изгиба определяют оборачиванием стального листа вокруг круглого стержня диаметром 10 мм или менее и выражают в виде площади отслоения покрытия, определяемым отношением площади, на которой происходит отслоение покрытия, к рабочей площади стального листа, находящегося в контакте с круглым стержнем.

Документ JP (A) S60-141830, упомянутый ранее, направлен не на улучшение адгезии покрытия путем улучшения характеристик покрытия. Следовательно, эта публикация не раскрывает информацию относительно адгезии покрытия. Она только утверждает, что адгезия при изгибе ухудшается, в случае, когда общее количество La и Се, добавленных к сепаратору отжига, превышает 3,0 мас.% от MgO, и полностью умалчивает об уровне адгезии при изгибе стального листа. Особо следует отметить, что в документе не упоминается об адгезии в области значительного изгиба (доля площади отслаивания при значительном изгибе). Кроме того, состав стального сляба, раскрытый в публикации, не содержит Аl, который эффективен для получения высокой плотности магнитного потока и в документе не говорится об эффекте Аl, который заметно влияет на величину площади отслаивания при значительном изгибе.

Кроме того, вышеупомянутый JP (В) No S61-15152 также не направлен на улучшение адгезии покрытия за счет улучшения характеристик покрытия и его описание, включая примеры, никак не раскрывает состав стали.

Авторы изобретения ранее сообщали, что добавление соединений Се или La или обоих соединений Се и La к сепаратору отжига, состоящему в основном из MgO, позволяют получить лист из текстурированной электротехнической стали, содержащий Се или La или и Се и La, в грунтовке и что адгезия первичного покрытия этого стального листа является превосходной, особенно свойство "каркасного отслаивания".

Однако адгезия покрытия все еще недостаточна для первичного покрытия в областях значительного изгиба.

Целью настоящего изобретения является преодоление вышеуказанных недостатков созданием листа из текстурированной электротехнической стали с превосходной адгезией покрытия, которая способна предотвратить возникновение отслоение первичного покрытия в областях значительного изгиба на внутренней стороне сердечника трансформатора при изготовлении трансформатора, особенно трансформатора с ленточным сердечником, а также созданием способа его изготовления.

Для достижения этой цели изобретение предлагает лист из текстурированной электротехнической стали и способ его изготовления, в соответствии с изложенным далее.

(1) Лист из текстурированной электротехнической стали с превосходной адгезией покрытия, содержащий 2-7 мас.% Si, имеющий на поверхности первичное покрытие, состоящее главным образом из форстерита, в котором первичное покрытие включает соединение (А), содержащее один или более элементов, выбранных из Са, Sr и Ва, по меньшей мере, один редкоземельный металл и серу.

(2) Лист из текстурированной электротехнической стали с превосходной адгезией покрытия по (1), в котором, по меньшей мере, один редкоземельный металл представляет собой один или оба из La и Се.

(3) Лист из текстурированной электротехнической стали с превосходной адгезией покрытия по (1) или (2), в котором соединение (А) находится, по меньшей мере, в слое поверхности раздела между первичным покрытием и стальным листом.

(4) Лист из текстурированной электротехнической стали с превосходной адгезией покрытия по (1), в котором лист из текстурированной электротехнической стали сформирован с использованием AlN в качестве ингибитора.

(5) Способ изготовления листа из текстурированной электротехнической стали с превосходной адгезией покрытия, включающий: получение горячекатаной полосы с использованием стали, содержащей, в мас.%, С: 0,10% или менее, Si: 2-7%, Mn: 0,02-0,30%, один или оба из S и Se: 0,001-0,040% в сумме, и Fe и неизбежные примеси остальное;

отжиг горячекатаной полосы;

финишная доводка отожженной полосы до листа конечной толщины с помощью одной или более холодных прокаток или двумя или более холодными прокатками с промежуточным отжигом;

отжиг для обезуглероживания холоднокатаного листа;

покрытие поверхности стального листа сепаратором отжига; и

высушивание и конечный отжиг покрытого листа с получением листа из текстурированной электротехнической стали,

в котором сепаратор отжига состоит главным образом из MgO, содержащего соединение редкоземельного металла, в количестве 0,1-10 мас.% в пересчете на редкоземельный металл, соединение одного или более щелочноземельного металла, выбранного из Са, Sr и Ва, в количестве 0,1-10 мас.% в пересчете на щелочноземельный металл, и соединение серы в количестве 0,01-5 мас.% в пересчете на S.

(6) Способ изготовления листа из текстурированной электротехнической стали с превосходной адгезией покрытия по (5), в котором сепаратор отжига дополнительно содержит соединение Ti, в количестве 0,5-10 мас.% в пересчете на Ti.

(7) Способ изготовления листа из текстурированной электротехнической стали с.превосходной адгезией покрытия по (5) или (6), в котором сталь дополнительно содержит, в мас.%, кислоторастворимого Аl: 0,010-0,065% и N: 0,0030-0,0150%.

(8) Способ изготовления листа из текстурированной электротехнической стали с превосходной адгезией покрытия по (5) или (6), в котором сталь дополнительно содержит, в мас.%, Bi: 0,0005-0,05%.

(9) Способ изготовления листа из текстурированной электротехнической стали с превосходной адгезией покрытия по (5) или (6), в котором сталь дополнительно содержит, в мас.%, кислоторастворимого Аl: 0,010-0,065%, N: 0,0030-0,0150% и Bi: 0,0005-0,05%.

В соответствии с вышеизложенным лист из текстурированной электротехнической стали настоящего изобретения содержит, в мас.%, Si: 2-7% и первичное покрытие листа из текстурированной электротехнической стали с использованием AlN в качестве ингибитора содержит соединение (А), содержащее один или более элементов, выбранных из Са, Sr и Ва, по меньшей мере, один редкоземельный металл и элементарную серу, в результате чего получают лист из текстурированной электротехнической стали, который демонстрирует высокую адгезию покрытия и низкую величину площади отслаивания покрытия, особенно при значительном изгибе, причем ни одно из этих свойств ранее не достигались.

Включение вышеуказанных соединений в первичное покрытие листа из текстурированной электротехнической стали с превосходной адгезией покрытия может быть достигнуто добавлением соединений редкоземельных металлов, щелочноземельных металлов и серы в сепаратор отжига, состоящий главным образом из MgO.

Краткое описание чертежей

Фиг.1 является фотографией, представляющей поперечное сечение границы раздела между первичным покрытием и стальным листом;

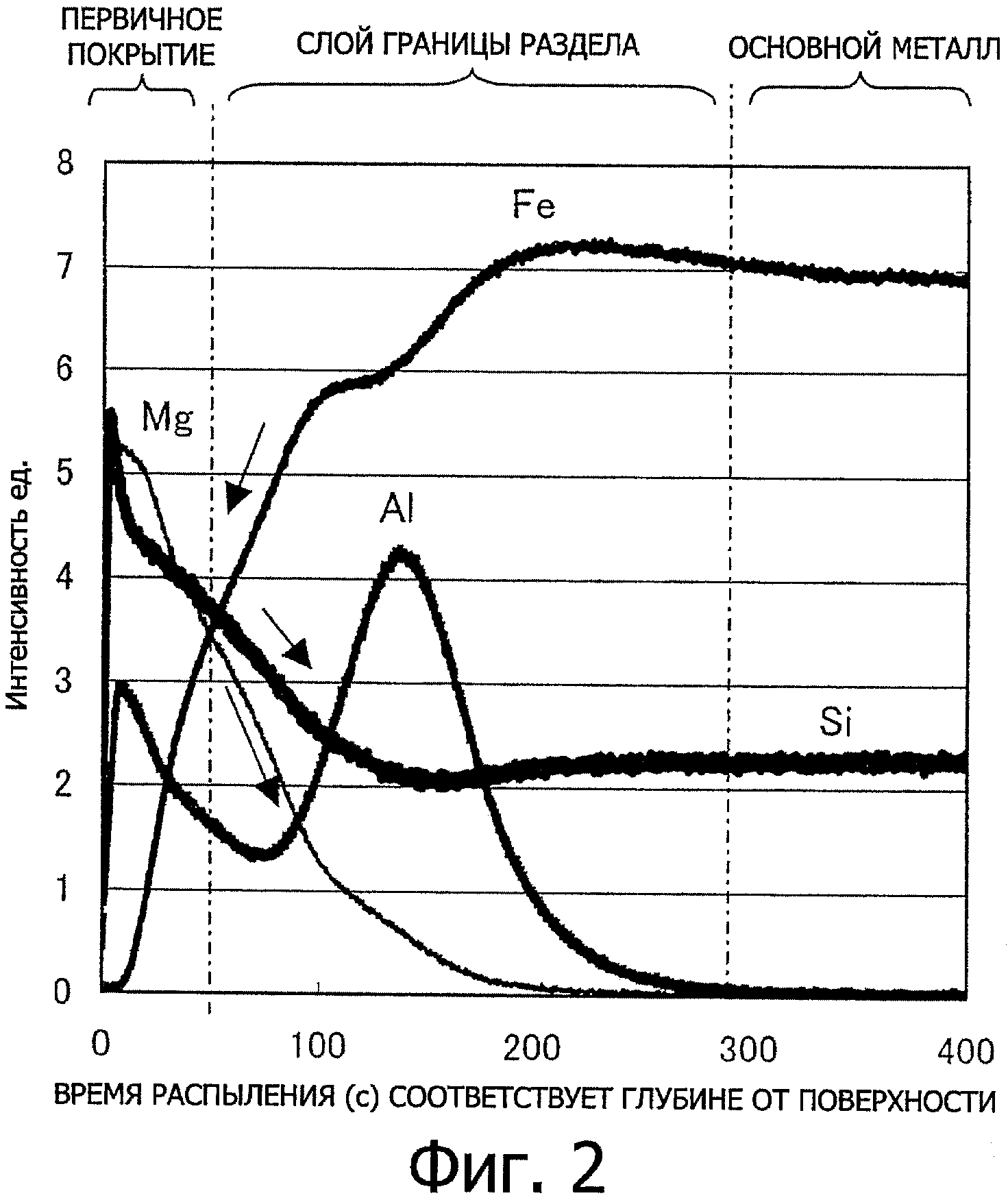

фиг.2 является диаграммой, представляющей пример анализа профиля GDS первичного покрытия.

фиг.3 является набором изображений FE-EMPA, представляющих поперечное сечение покрытия образца с незначительной долей площади отслаивания покрытия при значительном изгибе (верхняя левая), распределение S (верхняя правая), Sr (нижняя левая) и Се (нижняя правая),

фиг.4 является FE-EMPA изображением соединения Sr, Се и S (на изображении в отраженных электронах, соединение SrCeS в виде белых пятен присутствует рядом со шпинелью (MgAl2O4) в виде черных пятен).

Осуществление изобретения

Конкретное объяснение обстоятельств, приведших к изобретению, и деталей изобретения следующие. Термин "первичное покрытие", применяемый по отношению к листу из текстурированной электротехнической стали означает покрытие (пленку), состоящее главным образом из Mg2SiO4 (форстерит), образованное на поверхности стального листа нанесением сепаратора отжига, состоящим главным образом из MgO, на обезуглероженный отожженный стальной лист, его высушиванием и конечным отжигом покрытого стального листа для взаимодействия SiO2 и MgO в обезуглероженном оксидном слое.

Изолирующая пленка для придания изоляции и/или напряжения, состоящая главным образом из фосфата и коллоидного диоксида кремния, нанесенная поверх первичного покрытия после конечного отжига, рассматривается как вторичное покрытие.

При изгибе листового проката с вторичным покрытием, нанесенным поверх первичного покрытия, отслоение происходит не на границе раздела между первичным покрытием и вторичным покрытием, а на границе раздела между металлической основой и первичным покрытием. Улучшение адгезии покрытия требует, таким образом, улучшения адгезии первичного покрытия к стальному листу.

Для снижения доли площади отслоения первичного покрытия при значительном изгибе требуется покрытие с превосходной адгезией и деформируемостью при обработке. Первичное покрытие, составленное из оксида, состоящего главным образом из форстерита, обычно имеет склонность легко растрескиваться при деформации. Формирование деформируемого материала в первичном покрытии может таким образом рассматриваться как эффективный способ придания хорошей обрабатываемости.

Исходя из этого авторы изобретения установили, что когда первичное покрытие листа из текстурированной электротехнической стали, содержащего 2-7 мас.% Si с использованием AlN в качестве ингибитора, выполнено с включением соединения, содержащего один или более элементов, выбранных из числа Са, Sr и Ва, по меньшей мере, один редкоземельный металл и элементарную серу (это соединение обозначается в описании "соединение (А)"), становится возможным получить лист из текстурированной электротехнической стали с превосходной адгезией покрытия, особенно адгезией в области значительного изгиба.

Примеры соединения (А), которые могут быть упомянуты, включают сульфидные и сульфатные композиции, галогенированные сульфиды и т.п.

Полагают, что превосходная адгезия в области значительного изгиба достигается в связи с тем, что соединение (А) в форстерите эффективно действует как вещество со способностью к деформации. Особо отмечается, что соединение (А), содержащее серу, имеет более низкий модуль Юнга или более деформируемо, чем оксид с жесткой структурой (форстерит), так что придает первичному покрытию из форстерита обрабатываемость. Этот эффект особенно заметен, когда соединение (А) является сульфидным композитом, включающим один или более щелочноземельных металлов, выбранных из Са, Sr и Ва, и, по меньшей мере, один редкоземельный металл.

В отличие от оксида с ионной связью в соединении (А) связи близки к ковалентным, что вызывает образование направленных связей. Так как многие из них имеют слоистую структуру, деформация скольжения, происходящая между слоями, как полагают, дает превосходную способность к деформации.

В качестве пригодных сульфидных соединений могут быть перечислены (Сах, Sry, Baz)Re2S4, (Сах, Sry, Baz)2ReS2, (Сах, Sry, Baz)2ReS4 и т.п. Кроме того, они могут быть нестехиометрическими соединениями (Сах, Sry, Baz)1-wRe2+WS4). Символы х, у, z здесь представляют числа, которые удовлетворяют условиям x+y+z=1, 0<х<1, 0<у<1, 0 Редкоземельными металлами, которые могут содержаться в соединении (А) настоящего изобретения, являются Sc и Y, принадлежащие к 3 группе периодической таблицы и элементы лантаноидного ряда, которые включают La, Се, Рr и Nd. Достаточно одного или более из этих элементов. С точки зрения стоимости и доступности предпочтительны La и Се. Таким образом выбор одного или обоих La и Се предпочтителен. По неизвестным причинам La имеет тенденцию демонстрировать лучшие характеристики чем Се. Соединение (А), обозначающее сумму металлических элементов и S, предпочтительно присутствует в первичном покрытии в количестве 0,001-50 мас. частей (pbm) на 100 pbm MgO, в пересчете на Mg. При содержании менее 0,001 pbm отсутствует адекватный эффект адгезии, и при содержании более 50 pbm свойства покрытия ухудшаются. Более предпочтительным диапазоном является 0,005-30 pbm и еще более предпочтительным диапазоном является 0,01-10 pbm. Оптимальным улучшение адгезии в области значительного изгиба является, когда соединение (А) присутствует в слое границы раздела между первичным покрытием и стальным листом. Первичное покрытие обычно образует разветвленную структуру, направленную к внутреннему слою металла основы. Поэтому в соответствии с обозначением в настоящем изобретении "слой границы раздела" между первичным покрытием и металлом основы определяется как расположенная в переходной области между слоем, состоящем в основном из первичного покрытия и слоем, состоящем в основном из металла основы. Как можно видеть на фиг.1, слой границы раздела можно наблюдать в поперечном сечении слоя покрытия. Слой границы раздела в настоящем изобретении определяют аналитическим методом, таким как описан далее. При определении распределения элементов по глубине методом спектрометрии тлеющего разряда (GDS) обнаружено, что пики Mg и Si основных элементов, образующих первичное покрытие, снижаются с увеличением глубины, тогда как пик Fe растет с увеличением глубины. Численное значение, при котором высота пика Fe становится постоянной при достижении металла основы, принимается за базовую точку. Глубина от поверхности, рассчитанная от момента, когда высота пика составляет1/2 своей высоты, определяется как начальная точка и зона от нее до глубины, рассчитанной при постоянной высоте пика Fe (что соответствует глубине, на которой пик Mg не обнаруживается), определяется как граница раздела. Это представлено на фиг.2. Слои границы раздела на фиг.1 и 2 по существу равноценны. Присутствие соединения (А) в слое границы раздела между первичным покрытием и стальным листом необходимо, потому что оно улучшает адгезию, упрочнением структуры первичного покрытия. В пределах слоя границы раздела особенно желательно, чтобы соединение (А) присутствовало от начальной точки слоя границы раздела до глубины 5 мкм. Когда соединение (А) присутствует на глубине более 5 мкм, могут увеличиться потери на гистерезис до ухудшения магнитных свойств. Более предпочтительная глубина до 3 мкм. В отдельном случае листа из текстурированной электротехнической стали, содержащего AlN в качестве ингибитора для достижения высокой плотности магнитного потока на границе раздела между покрытием и металлом основы образуется не только форстерит, но также и сложный Mg-Al оксид, называемый шпинелью (MgAl2O4). Шпинель находится в первичном покрытии и главным образом в слое границы раздела между первичным покрытием и стальным листом. Известно, что образование шпинели ухудшает адгезию. Полагают, что причина этого заключается в том, что шпинель вызывает разрушение и инициирует точки отслоения при изгибе. Поэтому ингибирование активности шпинели в повреждении и инициировании растрескивания требует значительного улучшения адгезии при изгибе. Когда соединение (А), состоящее из одного или более элементов, выбранных из Са, Sr и Ва, по меньшей мере, одного редкоземельного металла и элементарной серы, присутствует на границе раздела между покрытием и стальным листом, так же как вблизи шпинели, образованной внутри стального листа от границы раздела, вышеуказанная активность шпинели в разрушении и инициировании точек растрескивания ингибируется для дальнейшего улучшения адгезии при значительном изгибе. Когда первичное покрытие содержит Аl, соединение (А), обозначающее сумму металлических элементов и S, предпочтительно содержит 0,001-300 pbm на 100 pbm Аl. Когда содержание менее 0,001 pbm, эффект воздействия на шпинель невысок, так что эффект улучшения адгезии не может быть достигнут. Когда содержание выше 300 pbm, эффект воздействия на шпинель остается неизменным, тогда как свойства покрытия; склонны ухудшаться. Более предпочтительным диапазоном является 0,01-100 pbm. В частности, когда соединение (А) является сульфидом одного или более из Са, Sr и Ва и, по меньшей мере, одного редкоземельного металла, улучшение адгезии при значительном изгибе еще более эффективно. Сульфид имеет тенденцию оставаться в первичном покрытии в виде сульфида и имеет тенденцию образовываться в основании первичного покрытия вблизи со шпинелью. Полагают, что это вносит значительный вклад в снижение доли отслаивания, особенно при значительном изгибе. Объяснение механизма образования соединения (А) следующее. Редкоземельные металлы заметно накапливаются в поверхностном слое первичного покрытия, потому что скорость их диффузии в обезуглероженном оксидном слое медленная. В связи с этим сульфиды редкоземельного металла в значительной степени находятся на поверхности покрытия. С другой стороны, Са, Sr и Ва, которые быстро диффундируют в обезуглероженном оксидном слое, достигают основы обезуглероженного оксидного слоя на внутреннем слое основного металла при окончательном отжиге при 1000°С или менее. Когда сталь содержит Аl, он диффундирует из внутренней части стали к поверхностному слою, где при условии отсутствия Mg он образует сложный оксид с Са, Sr или Ва и остается в месте нахождения обезуглероженной оксидной основы. Как отмечено ранее, используют сепаратор отжига, состоящий главным образом из MgO. Когда сталь содержит Аl, то Аl, диффундирующий из стали к поверхности стали реагирует с Mg, распределенным в поверхностном слое стали в ходе высокотемпературной обработки, образуя таким образом шпинель. Когда присутствует один или более из Са, Sr и Ва, часть их захватывается шпинелью, но большая часть диффундирует к поверхностному слою с формированием сульфидов. Другими словами, Mg предпочтительно реагирует не с Са, Sr и Ва, а с Аl, образуя таким образом, шпинель на границе раздела между покрытием и стальным листом. Как указано выше, редкоземельные металлы легко образуют сульфиды в поверхностной области покрытия. Однако когда совместно присутствует один или более из Са, Sr и Ва, редкоземельный металл(ы) диффундирует внутрь, так что образуются устойчивые сложные оксиды редкоземельного металла(ов) и Са, Sr и/или Ва, с Са, Sr и/или Ва, остающиеся в основе обезуглероженного оксидного слоя. Кроме того, так как сульфидные композиты образуются там, где присутствует Аl, окончательно они присутствуют вблизи от шпинели. Как полагают, значительное улучшение адгезии связано с тем, что присутствуют деформируемые сульфиды, которые могут непосредственно смягчить неблагоприятный эффект воздействия шпинели на зарождение точек трещин. В соответствии с вышеизложенным образующиеся сульфиды редкоземельного металла(ов), Са, Sr и/или Ва имеют тенденцию оставаться в первичном покрытии в виде сульфидов и, кроме того, имеют тенденцию формироваться в основе первичного покрытия вблизи со шпинелью так, что они могут внести значительный вклад в снижение доли площади отслоения покрытия, особенно при значительном изгибе. В настоящем изобретении адгезию в области значительного изгиба определяют сгибанием стального листа вокруг круглого стержня диаметром 10 мм или менее и выражают долей площади отслоения покрытия, определенным как отношение площади, где произошло отслоение покрытия, к рабочей площади стального листа, находящейся в контакте с круглым стержнем. В частности, испытуемые образцы готовят нанесением изолирующего пленочного покрытия на первичное покрытие, испытуемые образцы сгибают вокруг круглых стержней различного диаметра, и оценивают долю площади отслоения покрытия на испытуемых образцах на круглых стержнях различного диаметра. Доля площади отслоения покрытия является отношением, полученным делением фактически отслоившейся площади на рабочую площадь (площадь испытуемого образца в контакте со стержнем, равная ширине испытуемого образца × диаметр круглого стержня × π). Даже если происходит отслоение при значительном изгибе, ухудшение характеристик трансформатора может быть минимизировано, если отслоение не увеличивается, и доля площади отслоения остается низкой. В качестве способа включения соединения (А) в первичное покрытие и его контроля эффективно вводить дополнительные компоненты в сепаратор отжига. Поскольку стальной лист, используемый в ленточном сердечнике, должен иметь превосходные магнитных свойства, более эффективно использовать стальной лист с AlN и MnS в качестве ингибиторов, раскрытых в JP (В) S40-15644, и дополнительно использовать Bi в качестве вспомогательного ингибитора, как раскрыто в JP(A) Н6-88171. Способ осуществления настоящего изобретения детально объясняется далее. Может быть использована сталь, содержащая в мас.%, С: 0,10% или менее, Si: 2-7%, Mn: 0,02-0,30%, один или оба из S и Se: 0,001-0,040% в сумме, Fe и неизбежные примеси остальное. Также можно использовать сталь вышеуказанного состава, дополнительно включающую кислоторастворимый Аl: 0,010-0,065%, N: 0,0030-0,0150%, сталь вышеуказанного состава, дополнительно включающую Bi: 0,0005-0,05%, или сталь вышеуказанного состава, дополнительно включающую кислоторастворимый Аl: 0,010-0,065%, N: 0,0030-0,0150% и Bi: 0,0005-0,05%. Si является элементом, чрезвычайно эффективным для увеличения электрического сопротивления стали и снижении потерь на вихревые токи в сердечнике. Однако потери на вихревые токи не могут быть минимизированы, когда содержание Si менее 2%. Содержание более 7,0% нежелательно, потому что обрабатываемость стали заметно ухудшается. Содержание С более 0,10% нежелательно, потому что время, необходимое для обезуглероживания в ходе обезуглероживающего отжига после холодной прокатки, становится длительным, что является неэкономичным, и также потому, что обезуглероживание имеет тенденцию быть неполным, так что продукт сохраняет дефект в магнитных свойствах, известный как магнитное старение. Mn является важным элементом, который образует MnS и/или MnSe, которые известны как ингибиторы, которые контролируют вторичную рекристаллизацию. Содержание Mn менее 0,02% нежелательно, потому что на этом уровне количество образующегося MnS и/или MnSe ниже абсолютного количества, необходимого чтобы вызывать вторичную рекристаллизацию. Когда содержание превышает 0,3%, трудно достичь растворения твердой фазы при нагревании сляба, и, кроме того, размер кристаллитов при горячей прокатке имеет тенденцию к увеличению так, что не реализуется оптимальное распределение по размеру в качестве ингибитора. S и/или Se являются важными элементами, которые взаимодействуют с Мn с образованием вышеуказанных MnS и/или MnSe. При содержании вне вышеуказанного диапазона не может быть получен адекватный ингибирующий эффект. Общее содержание одного или обоих из S и Se поэтому должно находиться в диапазоне 0,001-0,040% в сумме. Кислоторастворимый Аl эффективен в качестве элемента, составляющего основной ингибитор листа из текстурированной электротехнической стали с высокой плотностью магнитного потока. Предпочтительно его содержание находится в диапазоне 0,010-0,65%. Содержание менее 0,010% в некотором случае может быть нежелательным, потому что это может привести к неэффективному ингибированию вследствие недостаточного количества. С другой стороны, содержание, превышающее 0,065%, может быть нежелательно, потому что на этом уровне AlN, осажденный в качестве ингибитора, склонен к укрупнению, снижая таким образом эффективность ингибитора. N является важным элементом, который взаимодействует с кислоторастворимым Аl с образованием AlN. При содержаний вне вышеуказанного диапазона не может быть получен адекватный ингибирующий эффект. Поэтому содержание N предпочтительно определено как 0,0030-0,0150%. Bi является чрезвычайно полезным элементом для использования в качестве вспомогательного ингибитора, обеспечивающего стабильное производство листа из текстурированной электротехнической стали со сверхвысокой плотностью магнитного потока. Bi полностью не проявляет своего эффекта при содержании менее 0,0005%. При содержании более 0,05% эффект улучшения плотности магнитного потока достигает насыщения и имеется склонность появления трещин на концах рулона горячекатаной полосы. Кроме того, в качестве элемента для стабилизации вторичной рекристаллизации также эффективно включать один или более из Sn, Сu, Sb, As, Mo, Cr, P, Ni, В, Те, Рb, V и Ge в количестве 0,003-0,5%. Когда добавленное количество этих элементов менее 0,003%, эффект стабилизации вторичной рекристаллизации недостаточен, тогда как, если оно более 0,5%, эффект достигает насыщения, поэтому верхний предел добавления предпочтительно определен в 0,5% исходя из стоимости. Расплавленную сталь для производства листа из текстурированной электротехнической стали, химический состав которой был скорректирован до вышеуказанного, отливают обычным способом. Способ отливки особенно не ограничен. Затем сляб подвергают горячей прокатке обычным способом для получения горячекатаного рулона. Обычно для достаточного введения MnS и AlN компонентов ингибитора в твердый раствор сляб нагревают до высокой температуры более 1300°С. Однако при главенстве производительности и экономики нагревание сляба можно проводить при температуре около 1250°С при условии, что упрочнение ингибитора выполняют в последующих операциях со стальной полосой, используя внешнее азотирование. Эта обработка входит в объем настоящего изобретения. Вышеуказанная обработка дает полосу листа из текстурированной электротехнической стали. Полосу листа из текстурированной электротехнической стал затем отжигают и после чего обрабатывают до толщины готового продукта конечной холодной прокаткой за один проход, многократной холодной прокаткой или многократной холодной прокаткой с промежуточным отжигом. При отжиге до конечной холодной прокатки гомогенизируется кристаллическая структура и контролируется осаждение AlN. Полосу, прокатанную до толщины конечного продукта, как указано выше, подвергают обезуглероживающему отжигу. Обезуглероживающий отжиг выполняют обычным способом, используя высокотемпературную обработку во влажном водороде для уменьшения содержания С в стальном листе до области, в которой отсутствует ухудшение магнитного старения конечного листа, и одновременно подвергая холоднокатаную полосу первичной рекристаллизации для подготовки к вторичной рекристаллизации. Перед этим обезуглероживающим отжигом предпочтительно на предыдущей стадии осуществляют рекристаллизацию для улучшения потерь в сердечнике, как раскрыто в JP (A) H8-295937 и JP (A) H9-118921, нагреванием со скоростью 80°С/с или выше. Кроме того, конечный отжиг проводят при 1100°С или выше для формирования первичной пленки, вторичной рекристаллизации и очистки. Этот конечный отжиг проводят с полосой в виде рулона. Порошок сепаратора отжига, состоящий главным образом из MgO, наносят на поверхность стальной полосы для предотвращения заедания и формирования первичного покрытия. Порошок сепаратора отжига обычно наносят на поверхность стальной полосы в форме водной суспензии и высушивают, но вместо этого можно использовать электростатический способ нанесения. Когда применяют сепаратор отжига в форме суспензии предпочтительно, чтобы суспензия не содержала ионы хлора или, если они присутствуют, содержание ионов хлора было бы не более 500 мг/л. Когда содержание иона хлора превышает 500 мг/л, хорошие результаты не могут быть получены вследствие неравномерного нанесения сепаратора отжига. В одном осуществлении изобретения сепаратор отжига содержит соединение редкоземельного металла в количестве 0,1-10 мас.% в пересчете на редкоземельный металл, соединение щелочноземельного металла одного или более Са, Sr и Ва в количестве 0,1-10 мас.% в пересчете на щелочноземельный металл и соединение серы в количестве 0,01-5 мас.% в пересчете на S. Приводимые в описании массовые проценты относятся к массовым процентам сепаратора отжига, включая вышеуказанные соединения, принятые за 100 мас.%. В результате осуществления способа настоящего осуществления образуется лист из текстурированной электротехнической стали с низкой долей площади отслоения при значительном изгибе. Когда количество добавленного соединения редкоземельного металла и количество добавленного соединения щелочноземельного металла менее 0,1 мас.%, соответственно, трудно осуществить достаточное образование композитных соединений, так что для площади отслоения становится большой. С другой стороны, когда оно превышает 10 мас.%, соответственно, нанесение суспензии MgO некачественное. Это нежелательно, потому что создает проблемы в однородности и свойствах покрытия. Количество добавленного соединения редкоземельного металла в пересчете на редкоземельный металл предпочтительно составляет 0,2-10 мас.%, еще более предпочтительно 0,2-5 мас.% и наиболее предпочтительно 0,5-3 мас.%. Можно добавлять соединения редкоземельных металлов любого типа, например, оксиды, сульфиды, сульфаты, силициды, фосфаты, гидроксиды, карбонаты, бориды, хлориды, фториды и бромиды. Соединения могут использоваться в любой форме или комбинации. С точки зрения доступности и стоимости предпочтительно использовать в качестве соединений редкоземельных металлов соединения La и Се. Принимая во внимание магнитные свойства, количество соединений щелочноземельных металлов Са, Sr и Ва в пересчете на щелочноземельный металл предпочтительно составляет 0,5-10 мас.%, более предпочтительно 1-5 мас.%. Можно добавлять соединения Са, Sr и Ва любого типа, например, оксиды, сульфиды, сульфаты, силициды, фосфаты, гидроксиды, карбонаты, бориды, хлориды, фториды и бромиды. Соединения могут использоваться в любой форме или комбинации. Когда количество добавленного соединения серы в пересчете на S менее 0,01 мас.%, становится трудно подавить эффект вторичной рекристаллизации. Когда оно более 5 мас.%, это неблагоприятно влияет на очистку. Более предпочтительно диапазон содержания S составляет 0,05-3 мас.%, еще более предпочтительно 0,1-1 мас.%. Добавляемые соединения серы могут быть любого вида, например, можно добавить сульфиды или сульфаты любых металлов. Также может быть применен способ добавления соединения серы добавлением серной кислоты к суспензии сепаратора отжига. Кроме того, одновременно добавляемые соединения редкоземельных и щелочноземельных металлов могут подаваться в виде сульфидов или сульфатов. Это выгодно, потому что это минимизирует число добавляемых компонентов и увеличивает скорость реакции образования сульфидных соединений. Когда одновременно добавляемые соединения редкоземельных и щелочноземельных металлов могут подаваться в виде сульфидов или сульфатов, добавляемое количество соединений серы, включая серу, содержавшуюся в вышеуказанных соединениях, рассчитывают как эквивалент S. Когда S присутствует в стали, она попадает в поверхностный слой стали диффузией при конечном отжиге так, что сульфиды образуются, даже если S не добавляют к сепаратору отжига. Однако когда образование сульфидов действием S в стали промотируется редкоземельными и щелочноземельными металлами, добавленными к сепаратору отжига, общий расход S в стали может так изменить вторичную рекристаллизацию, что будет влиять на магнитные свойства. Поэтому предпочтительным является предварительный способ добавления S к сепаратору отжига. Кроме того, добавление соединений Ti к сепаратору отжига в количестве, равном 0,5-10 мас.% в пересчете на Ti, дополнительно улучшает адгезию покрытия. Когда добавленное количество в пересчете на Ti менее 0,5 мас.%, отсутствует эффект снижения доли отслоения покрытия. Когда оно более 10 мас.%, характеристики потерь в сердечнике готового листа ухудшаются. Добавляемое количество соединений Ti предпочтительно находится в пределах вышеуказанного диапазона. Пригодные соединения Ti включают, например, ТiO2, Тi3O5, Ti2О3, TiO, TiC, TiN, TiB2 и TiSi2. Все эти соединения улучшают стойкость к отслоению покрытия. Добавляемое количество соединений Ti в пересчете на Ti предпочтительно составляет 1-8 мас.%, более предпочтительно 2-6 мас.%. При конечном отжиге предпочтительно осушать MgO включением стадии осушки перед вторичным рекристаллизационным отжигом, при котором лист выдерживают при низкой температуре 700°С или менее в восстановительной атмосфере с концентрацией Н2, равной 20% или выше. В большинстве случаев изолирующее покрытие дополнительно образуется на первичном покрытии после конечного отжига. Изолирующее покрытие, полученное нанесением раствора покрытия, состоящего в основном из фосфата и коллоидного диоксида кремния, на поверхность стального листа и его нагревом, особенно предпочтительно, потому что высокие напряжения, которые оно придает стальному листу, дополнительно улучшают характеристики потерь в сердечнике. Также предпочтительно при необходимости подвергать поверхность листа из текстурированной электротехнической стали обработке магнитных доменов, например, лазерному облучению, плазменному облучению, рифлению дроблением на зубчатых валках или травлению. При вышеуказанной обработке получается превосходный лист из текстурированной электротехнической стали с первичным покрытием, состоящий главным образом из форстерита. Когда полученный таким образом лист из текстурированной электротехнической стали используют для изготовления трансформатора, в частности, для изготовления трансформатора с большим ленточным сердечником, пластины сердечника, отрезанные от листа, складывают, сгибают и равняют штампом. При этом особенно внутренняя периферия сердечника подвергается воздействию с очень маленьким радиусом кривизны. Это заметно более сильное воздействие по сравнению с тестом адгезии на изгиб, проводимым с изгибом диаметром в несколько десятков миллиметров, который обычно используется для оценки адгезии покрытия. Для того чтобы предотвратить отслоение покрытия даже при таком воздействии, доля площади отслоения покрытия при тесте адгезии при значительном изгибе с 5 мм диаметром, предпочтительно составляет 20% или менее, более предпочтительно 10% или менее, наиболее предпочтительно 5% или менее. Далее следует объяснение способа анализа соединения (А), содержащего, по меньшей мере, один редкоземельный металл, один или более Са, Sr и Ва и серу. Анализ может быть выполнен таким способом, как спектрометрия тлеющего разряда (GDS), в котором проводится плазменное травление поверхности и регистрация испускаемого света, когда постепенно освобождаемые элементы возбуждаются плазмой. Использование этого способа дает профиль содержания по глубине компонентов покрытия и делает возможным определение по различной интенсивности света, испускаемого редкоземельными металлами, щелочноземельными металлами и серой, присутствуют ли элементы на одной глубине. Присутствуют или нет элементы в одном месте также можно установить более непосредственно полировкой поперечного сечения стального листа с последующей спектрометрией электронов Оже (AES) или автоэмиссионного электронно-зондового микроанализа (FE-EPMA) для определения положения редкоземельных, щелочноземельных металлов и серы. Другой способ измерения состоит в извлечении и анализе только области покрытия. Хорошо известен в качестве способа надежного извлечения и отделения области покрытия способ электролиза при контролируемом потенциале в неводном растворителе (способ SPEED), характеризующийся своей способностью надежно извлекать даже неустойчивые соединения. В качестве электролита обычно используют смешанный раствор 10 об.% ацетилацетона - 1 мас.% хлорида тетраметиламмония (ТМАС), смешанный раствор 10 об.% безводной малеиновой кислоты - 1 мас.% ТМАС - метанол или смешанный раствор 10 об.% метилсалицилата - 1 мас.% ТМАС - метанол. Отдельный пример способа извлечения будет показан ниже. Сначала испытуемый образец, полученный из стального листа, доводят до размера 20 мм × 30 мм × толщина листа, после чего его очищают предварительным электролизом. Нет необходимости приводить в описании размер испытуемого образца. Однако с точки зрения практических ограничений размера электролизера и электродов испытуемый образец предпочтительно изготавливают со стороной не более около 50 мм. Затем область испытуемого образца от покрытия до границы раздела с металлом основы растворяют способом SPEED. Может быть использован обычный электролит. Обычными электролитами являются смешанный раствор 10 об.% ацетилацетона - 1 мас.% хлорида тетраметиламмония (ТМАС) - метанол, смешанный раствор 10 об.% безводной малеиновой кислоты - 1 мас.% ТМАС - метанол, смешанный раствор 10 об.% метилсалицилата - 1 мас.% ТМАС - метанол и смешанный раствор 2 об.% триэтаноламина - 1 мас.% ТМАС - метанол. В частности, в случае извлечения сульфидов из покрытия предпочтителен смешанный раствор 10 об.% метилсалицилата - 1 мас.% ТМАС - метанол, который позволяет проводить подходящее извлечение. Принимая во внимание, что на моль вещества при электролизе идет 96 000 кулонов электричества, электролиз предпочтительно проводят с количеством электричества, способным электролизовать около 10-20 мкм поверхностного слоя поверхности испытуемого образца. После завершения электролиза испытуемый образец переносят в стакан, содержащий метанольный раствор, и обрабатывают ультразвуком в течение нескольких секунд для полной очистки испытуемого образца от поверхностного слоя. Затем электролит и вышеуказанный обработанный ультразвуком метанольный раствор извлекают вакуумной фильтрацией с использованием фильтра (например, 0,2 мкм мембранный фильтр). Присутствие металлов и серы в компонентах покрытия, полученных таким образом, может быть установлено на рентгенофлюоресцентном спектрометре и кристаллическая структура может быть проанализирована с использованием рентгеновского дифрактометра. Примеры Первая группа примеров Сляб из кремнистой стали, содержащей С: 0,06 мас.%, Si: 3,3 мас.%, Мn: 0,08 мас.%, S: 0,02 мас.%, Аl: 0,027 мас.% и N: 0,0082 мас.%, и в качества вспомогательного ингибитора Bi: 0,03 мас.%, остальное Fe и неизбежные примеси, отжигают после горячей прокатки, холодной прокаткой доводят до толщины 0,23 мм и отжигают для обезуглероживания. Поверхность полученного таким образом стального листа покрывают водной суспензией, приготовленной с использованием сепаратора отжига, полученного добавлением к MgO сепаратору отжига соединения редкоземельного металла и соединения щелочноземельного металла в комбинации компонентов и соотношениях, представленных в таблице 1, и высушивают нанесенную водную суспензию. Содержание ионов хлора в водной суспензии регулируют в диапазоне 50-80 мг/л. Соединение серы добавляют одновременно с соединением редкоземельного металла и/или соединением щелочноземельного металла. Стальной лист с покрытием подвергают конечному отжигу выдерживанием 20 часов в сухом водороде с максимальной температурой 1180°С. Результаты оценки адгезии представлены в таблице 2. Оценку адгезии проводят на испытуемых образцах, каждый из которых дополнительно снабжен изолирующей пленкой, нанесенной на первичное покрытие, полученное после конечного отжига, сгибанием испытуемого образца вокруг одного из круглых стержней различного диаметра. Определенная таким образом доля площади отслоения покрытия представлена для соответствующего диаметра круглого стержня. Доля площади отслоения покрытия, указанная здесь, является отношением, полученным делением фактически отслоившейся площади на рабочую площадь (площадь испытуемого образца в контакте с круглым стержнем, равная ширине испытуемого образца × диаметр круглого стержня × π). Даже если при значительном изгибе происходит отслоение, ухудшение характеристик трансформатора может быть минимизировано, если отслоение не увеличивается и доля площади отслоения остается низкой. Долю площади отслоения оценивают по семи уровням, А для 0%, В для более 0% и менее 20%, С для более 20% и менее 40%, D для более 40% и менее 60%, Е для более 60% и менее 80%, F для 80% и менее 100% и G для 100%. Оценка В или лучше рассматривается как хороший эффект. Как видно из таблиц 1 и 2, улучшенная доля площади отслоения покрытия наблюдается, когда, по меньшей мере, одно соединение редкоземельного металла и одно соединение или более из Са, Sr и Ва добавлено к сепаратору отжига. Было установлено, что соединения, содержащие редкоземельный металл, щелочноземельный металл из Са, Sr и/или Ва и серы, а именно сульфидные композиты редкоземельного металла и щелочноземельного металла образуются в первичных покрытиях стальных листов, чем достигается хорошая доля отслоения покрытия.

Фиг.3 представляет собой набор изображений FE-EMPA, показывающих поперечное сечение покрытия примеров изобретения 1-8 из первой группы примеров, включая фотографии распределения S, Sr и Се. Также можно видеть соединение, в котором присутствуют редкоземельный металл Се, щелочноземельный металл Sr и S. После выделения соединение изучено рентгенофазовым анализом и установлено, что оно является сложным сульфидом SrCe2S4, что подтверждает таким образом присутствие сложного сульфида. Аналогично установлено, что сульфиды образуются в первичных покрытиях других примеров изобретения. Напротив, такие сульфиды не образуются в сравнительных примерах с 1-1 по 1-4 и 1-7.

Фиг. 4 является изображением FE-EMPA, представляющим SrCe2S4, расположенным вблизи со шпинелью в том же примере изобретения 1-8 из первой группы примеров, как показано на фиг.3.

Аналогично показано, что сульфиды редкоземельного металла и одного или более из Са, Sr и Ва образуются в основании первичного покрытия вблизи со шпинелью в других примерах изобретения. В этих материалах снижение доли площади отслоения покрытия при значительном изгибе особенно заметно.

Вторая группа примеров

Сляб из кремнистой стали, содержащей, в мас.%, С: 0,08%, Si: 3,2%, Mn: 0,075%. S: 0,024%, кислоторастворимого Al: 0,024%, N: 0,008%, Sn: 0,1%, Сu; 0,1%, Bi: 0,005% и остальное Fe и неизбежные примеси, нагревают при 1350°С и подвергают горячей прокатке до толщины 2,3 мм, после чего горячекатаную полосу отжигают в течение 1 минуты при 1120°С. Затем отожженную полосу подвергают холодной прокатке до конечной толщины 0,23 мм. Температуру полученного таким образом листа поднимают до 850°С в печи сопротивления со скоростью нагрева 300°С/с и отжигают для обезуглероживания в течение 2 минут во влажном водороде при 830°С. Затем поверхность листа покрывают водной суспензией, полученной введением добавок, представленных в таблице 3, к MgO сепаратору отжига, содержащему 5 мас.% ТiO2. Стальной лист с покрытием отжигают при высокой температуре 20 часов в атмосфере влажного водорода при максимальной температуре 1200°С. Содержание ионов хлора в водной суспензии контролируют в диапазоне 10-30 мг/л. Отожженный при высокой температуре лист промывают, покрывают изолирующей пленкой, состоящей в основном из фосфата алюминия и коллоидного диоксида кремния, нагревают, наносят насечку с постоянным шагом зубчатым роликом и отжигают для снятия напряжения.

Свойства и доля площади отслоения полученных товарных листов представлены в таблице 4. Катушки, удовлетворяющие условиям изобретения, являются листами из текстурированной электротехнической стали с превосходными адгезией покрытия, особенно долей площади отслоения покрытия при значительном изгибе и магнитными свойствами.

Третья группа примеров

Слябу из кремнистой стали, содержащей, в мас.%: С: 0,08%, Si: 3,2%, Mn: 0,075%, S: 0,024%, кислоторастворимого Al: 0,023%, N: 0,008%, Sn: 0,1 и остальное Fe и неизбежные примеси, нагревают при 1340°С и подвергают горячей прокатке до толщины 2,3 мм, после чего горячекатаную полосу отжигают в течение 1 минуты при 1110°С. Затем отожженную полосу подвергают холодной прокатке до конечной толщины 0,23 мм. Температуру полученного таким образом листа поднимают до 850°С в печи сопротивления со скоростью нагрева 300°С/с и отжигают для обезуглероживания в течение 2 минут во влажном водороде при 830°С. Затем поверхность листа покрывают водной суспензией, полученной введением добавок, представленных в таблице 5, к сепаратору отжига. Стальной лист с покрытием отжигают при высокой температуре 15 часов в атмосфере водорода при максимальной температуре 1180°С. Содержание иона хлора в водной суспензии контролируют в диапазоне 40-60 мг/л. Отожженный при высокой температуре лист промывают, покрывают изолирующей пленкой, состоящей в основном из фосфата алюминия и коллоидного диоксида кремния, нагревают и сканирую лучом лазера для улучшения магнитных доменов. Свойства полученных товарных листов представлены в таблице 6.

Катушки, удовлетворяющие условиям изобретения, являются листами из текстурированной электротехнической стали с низкой долей площади отслоения покрытия и с превосходной адгезией покрытия.

Четвертая группа примеров

Сляб из кремнистой стали, содержащей, в мас.%, С: 0,044%, Si: 3,2%, Mn: 0,083%, S: 0,027% и остальное Fe, нагревают до 1300°С, подвергают горячей прокатке до толщины 2,3 мм и холодной прокатке до 0,83 мм, после чего холоднокатаный лист подвергают промежуточному отжигу в течение 1 минуты при 900°С и затем подвергают холодной прокатке до толщины 0,29 мм. Холоднокатаный лист обезуглероживают отжигом в течение 2 минут во влажном водороде при 840°С. Поверхность листа покрывают водной суспензией, полученной введением добавок, представленный в таблице 7, к MgO сепаратору отжига. Стальной лист с покрытием отжигают при высокой температуре 20 часов атмосфере в водорода с максимальной температурой 1200°С. Содержание ионов хлора в водной суспензии контролируют в диапазоне 30-50 мг/л. Отожженный при высокой температуре лист промывают, покрывают изолирующей пленкой, состоящей в основном из фосфата алюминия и коллоидного диоксида кремния, и нагревают. Свойствах полученных товарных листов представлены в таблице 8.

Катушки, удовлетворяющие условиям изобретения, являются листами из текстурированной электротехнической стали с низкой долей площади отслоения покрытия и с превосходной адгезией покрытия,

Пятая группа примеров

Сепараторы отжига, аналогичные сепараторам в примерах изобретения 1-8 и 2-6, используются для получения водных суспензий с различным содержанием ионов хлора. Суспензии наносят на стальные листы, аналогичные используемым в первой и второй группах примеров, и оценивают их характеристики. Используют NaCl для контроля содержания ионов хлора. Содержание иона хлора, указанное как 0 мг/л в таблице 9, означает содержание ниже предела обнаружения. Суспензии, представленные в таблице 9, наносят на испытуемые листы (10 см × 30 см) с использованием планки, и состояние каждого покрытия после высыхания изучают визуально. Характеристики покрытия оценивают на основе доли от общей площади поверхности испытуемого листа, не подверженной отслаиванию или образованию пятен. От 0% до менее 10% оцениваются как превосходные (Е), от 10% до менее 50% как хорошие (G), от 50% до менее 90% как удовлетворительные (F), и более 90% как плохие (Р). Результаты представлены в таблице 9. Как можно видеть из таблицы, характеристики нанесения наилучшие при содержании ионов хлора не более 500 мг/л. Эффективность сепаратора отжига увеличивается с лучшими характеристиками нанесения.

Как видно из вышеуказанных примеров, катушки, удовлетворяющие условиям изобретения, являются листами из текстурированной электротехнической стали с низкой долей площади отслоения покрытия и с превосходной адгезией покрытия.

Настоящее изобретение решает проблему отслоения покрытия, листов из текстурированной электротехнической стали при значительном внутреннем изгибе с низким радиусом кривизны в ходе изготовления трансформатора, особенно трансформатора с ленточным сердечником, устраняя таким образом недостатки, которые не позволяли реализовать соответственные свойства материала стального листа относительно потерь в сердечнике при изготовлении трансформатора. Обеспечивая таким образом надежное промышленное изготовление высокоэффективных трансформаторов в соответствии с рыночными требованиями, настоящее изобретение вносит существенный вклад в промышленный прогресс.

Реферат

Изобретение относится к области изготовления листа с повышенной адгезией покрытия, используемого в трансформаторе с ленточным сердечником. Для предотвращения отслоения первичного покрытия в областях с высокой нагрузкой получают горячекатаную полосу из стали, содержащей, мас.%: С - 0,10 или менее, Si - (2,0-7,0), Mn - (0,02-0,30), S и/или Se - (0,001-0,04) в сумме и Fe и неизбежные примеси - остальное, осуществляют отжиг горячекатаной полосы, окончательную доводку отожженной полосы до листа с конечной толщиной одной или более холодными прокатками или двумя или более холодными прокатками с промежуточным отжигом, обезуглероживающий отжиг холоднокатаного листа, покрытие поверхности стального листа сепаратором отжига, высушивание и окончательный отжиг листа с покрытием, при этом сепаратор отжига состоит главным образом из MgO с содержанием соединения редкоземельного металла в количестве 0,1-10,0 мас.%, в пересчете на редкоземельный металл, с содержанием соединения щелочноземельного металла одного или более, выбранных из группы Са, Sr и Ва, в количестве 0,1-10,0 мас.%, в пересчете на щелочноземельный металл и содержанием соединения серы в количестве 0,01-5,0 мас.%, в пересчете на S. Лист имеет первичное покрытие из форстерита и соединения (А), имеющего один или более элементов, выбранных из группы Са, Sr и Ва, по меньшей мере, один редкоземельный металл и серу. 2 н. и 9 з.п. ф-лы, 4 ил., 9 табл.

Формула

Документы, цитированные в отчёте о поиске

Раствор для нанесения электроизоляционного покрытия на сталь и способ его получения

Способ изготовления электротехнической листовой стали со стеклянным покрытием

Комментарии