Способ изготовления электротехнической листовой стали со стеклянным покрытием - RU2139945C1

Код документа: RU2139945C1

Чертежи

Описание

Изобретение относится к способу изготовления электротехнической листовой стали, в частности с ориентированной зернистой структурой, с равномерной хорошо пристающей стеклянной пленкой и с улучшенными магнитными свойствами, при котором созданная вначале и в случае необходимости отожженная горячая лента прокатывается до конечной толщины холодной ленты с применением по меньшей мере одной ступени холодной прокатки, а затем на прокатанную до конечной толщины ленту наносят и высушивают отжигательный сепаратор, после чего холодную ленту с нанесенным слоем подвергают высокотемпературному отжигу, причем существенной составной частью отжигательного сепаратора является водная дисперсия окиси магния (MgO), а отжигательный сепаратор содержит дополнительно по меньшей мере одну присадку.

При изготовлении электротехнической листовой стали с ориентированной зернистой структурой после прокатки на конечную толщину производится обезуглероживающий обжиг. При этом из материала удаляется углерод. На поверхности ленты образуется в качестве основного слоя оксидный слой, существенной составной частью которого является двуокись кремния (SiO2) и фаялит (Fe2SiO4). После обезуглероживающего отжига на ленту наносят слой защиты от склеивания и в рулоне подвергают долговременному отжигу. Слой защиты от склеивания должен, во-первых, препятствовать склеиванию отдельных витков рулона во время долговременного отжига, а во-вторых, образовать с основным слоем на поверхности ленты изоляционный слой (стеклянную пленку). Слой защиты от склеивания состоит в основном из окиси магния (MgO). Окись магния взмучивают в виде порошка в воде, наносят на ленту и высушивают. В этом процессе часть окиси магния реагирует с водой, образуя гидроокись магния (Mg(OH)2). Связанное в гидроокись количество воды по отношению к общему количеству порошка окисла называется потерей при отжиге.

Ниже упрощенно представлены относящиеся к изоляции реакции между поверхностью ленты и слоем защиты от склеивания во время долговременного отжига:

Дегидратация

гидроокиси магния:

Mg(OH)2 ---> MgO + H2O (I)

Образование стеклянной пленки:

Fe2SiO4 + 2MgO ---> Mg2

SiO4 + 2FeO (II)

SiO2 + 2MgO ---> Mg2SiO4 (III)

Уравнение (I) отображает дегидратацию окиси магния, которая происходит начиная

примерно с 350oC. При этом для оптимально протекающего процесса с точки зрения как изоляции, так и формирования магнитных свойств важно, чтобы количество освобождающейся воды находилось в

определенных границах. При этом вода увлажняет атмосферу отжига, содержащую главным образом водород, создавая тем самым соответствующий потенциал окисления. Атмосфера отжига не должна быть слишком

сухой, потому что стеклянная пленка в таких условиях становилась бы слишком тонкой. Она не должна быть и слишком влажной, потому что тогда она слишком сильно окисляется, в стеклянной пленке появляются

изъяны в виде местных отслаиваний и она обладает плохим сцеплением.

Прежде в порошок окиси магния добавляли ряд присадок, которые имели своей целью улучшить формирование изоляционного слоя и магнитных свойств окончательного продукта. К их числу относятся окись титана (TiO2), соединения бора, например окись бора (B2O3) или тетраборат натрия (Na2B4O7), а также соединения сурьмы, например сульфат сурьмы (Sb2(SO4)3), в сочетании с хлоридом, предпочтительно хлоридом сурьмы (SbCl3). Однако вводимые присадки кроме положительного воздействия на достигаемые цели часто имеют и недостатки, которые ухудшают качество продукта. В целом подготовка таких присадок вызывает трудности, поскольку они частично должны быть растворены в заранее нагретой воде. Прежде всего в случае трудно растворимых в воде солей тетрабората натрия и особенно сульфата сурьмы нерастворенные крупные частицы приводят к неоднородностям слоя для защиты от склеивания и в результате к местным изъянам в стеклянной пленке. В случае сульфата сурьмы к этому добавляется еще то, что данное соединение является дорогостоящим и принадлежит к категории малотоксичных веществ. Неоднородное распределение окиси титана в слое защиты от склеивания приводит к изъянам в стеклянной пленке.

В основу изобретения положена задача предложить мероприятия, в частности путем модификации отжигательного сепаратора, для того, чтобы улучшить изоляционные свойства и одновременно магнитные свойства готового продукта. При этом должна быть обеспечена возможность более однородного нанесения слоя защиты от склеивания, чтобы устранить такие ухудшающие качество явления, как отжигательные контуры и местные дефекты. Кроме того, надо обеспечить простое обслуживание и снизить затраты по сравнению с существующим уровнем.

Для решения этой задачи согласно изобретению предлагается способ, при котором в качестве по меньшей мере одной присадки применяется тонкодисперсное оксидное алюминиевое соединение. Согласно другому решению предлагается в качестве по меньшей мере одной присадки применить хорошо растворимое в воде соединение фосфата натрия. Согласно другому целесообразному исполнению способа согласно изобретению можно в качестве присадки добавить в отжигательный сепаратор во взаимном сочетании хорошо растворимое в воде соединение фосфата натрия и тонкодисперсное оксидное алюминиевое соединение.

Хорошая растворимость в воде соединения фосфата натрия или тонкодисперсное распределение оксидного алюминиевого соединения в предпочтительных количествах согласно дополнительным пунктам формулы изобретения обеспечивает однородное нанесение защиты от склеивания, препятствует коагуляции внутри водной дисперсии окиси магния и вызываемым этим местным изъянам в стеклянной пленке и способствует протекающим при долговременном отжиге химическим реакциям между основным слоем, находящимся на поверхности ленты, и слоем защиты от склеивания для образования стеклянной пленки. Благодаря более интенсивному по сравнению с известным уровнем образованию стеклянной пленки, которое положительно сказывается на взаимодействии между атмосферой отжига и лентами, улучшаются магнитные свойства электротехнической листовой стали.

Способ с признаками подобного рода известен из патента EP 0232537 B1. В этом известном способе в отжигательный сепаратор на базе окиси магния в качестве присадки добавляется соединение титана, например TiO2, и (или) соединение бора, например B2O3, и (или) сернистое соединение, например SrS, с целью оказать положительное воздействие на изоляционные свойства, в частности на адгезию и внешний вид стеклянной пленки. Это достигается путем гидратации нанесенного слоя. Добавление этих присадок улучшает также магнитные свойства.

Положенное в основу изобретения положительное влияние на магнитные свойства характерно для фосфата натрия.

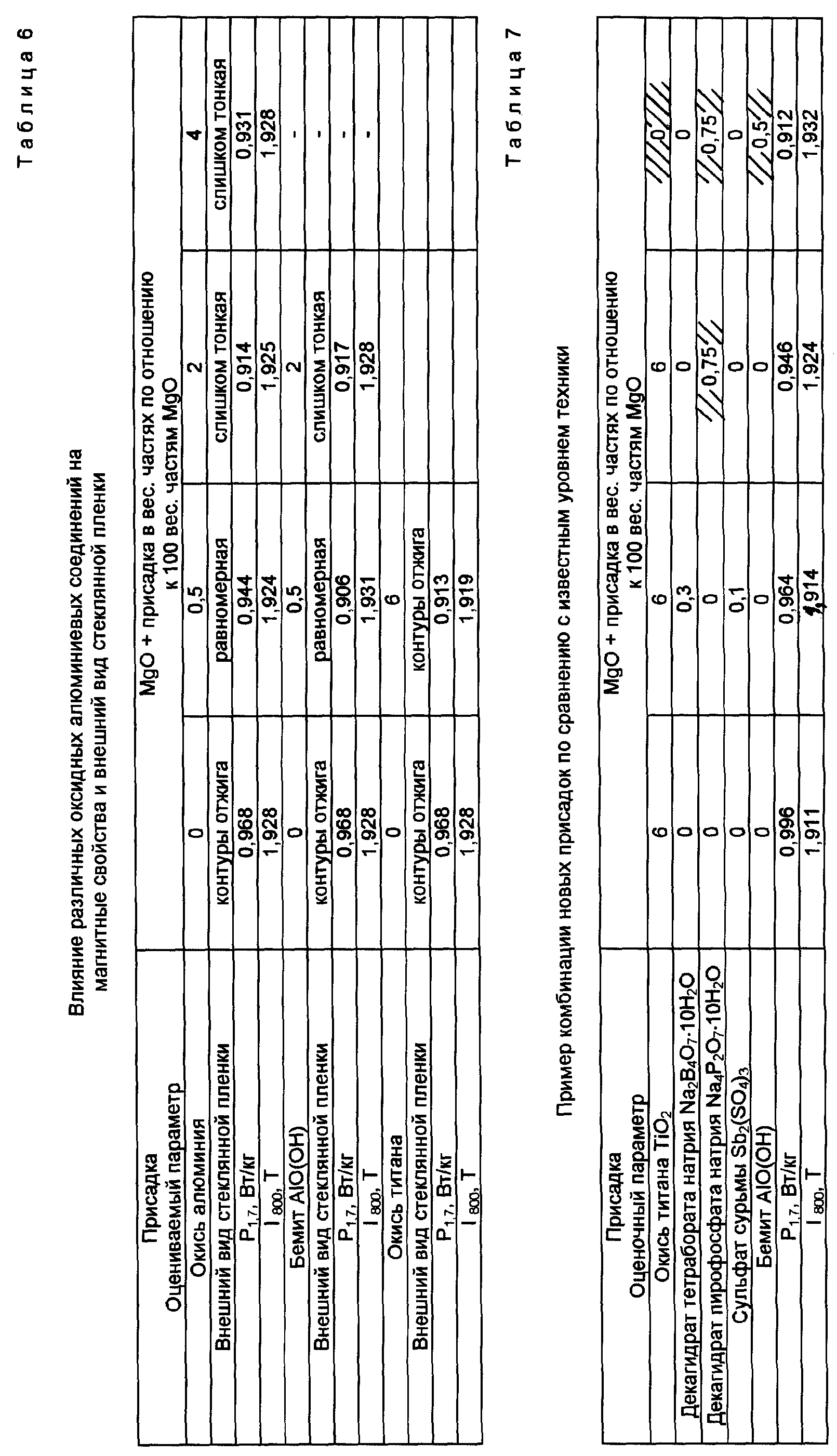

На фиг. 1 иллюстрируется превосходство образцов, изготовленных по способу согласно изобретению со слоем защиты от склеивания на базе окиси магния с присадкой фосфата натрия по сравнению с другими фосфатными добавками. При этом на ленточные образцы из HGO (high permeability grainoriented) наносился слой MgO + 6% TiO2 + указанные на диаграмме вещества, высушивался и подвергался высокому отжигу.

Фосфаты натрия хорошо растворимы в воде и поэтому делают возможным оптимальное однородное распределение внутри слоя для защиты от склеивания. Путем применения фосфата натрия, как в данном случае показано на примере декагидрата пирофосфата натрия, улучшаются как магнитные свойства (изоляции и потери на перемагничивание), так и формирование изоляции. Метод ингибиторного испытания подтверждает, что пирофосфат натрия приводит к более интенсивному образованию стеклянной пленки. При ингибиторном испытании высокий отжиг прерывается при определенной температуре нагрева, после чего образец подвергается магнитному испытанию. В данном случае дополнительно оценивалось формирование изоляции.

Пример 1

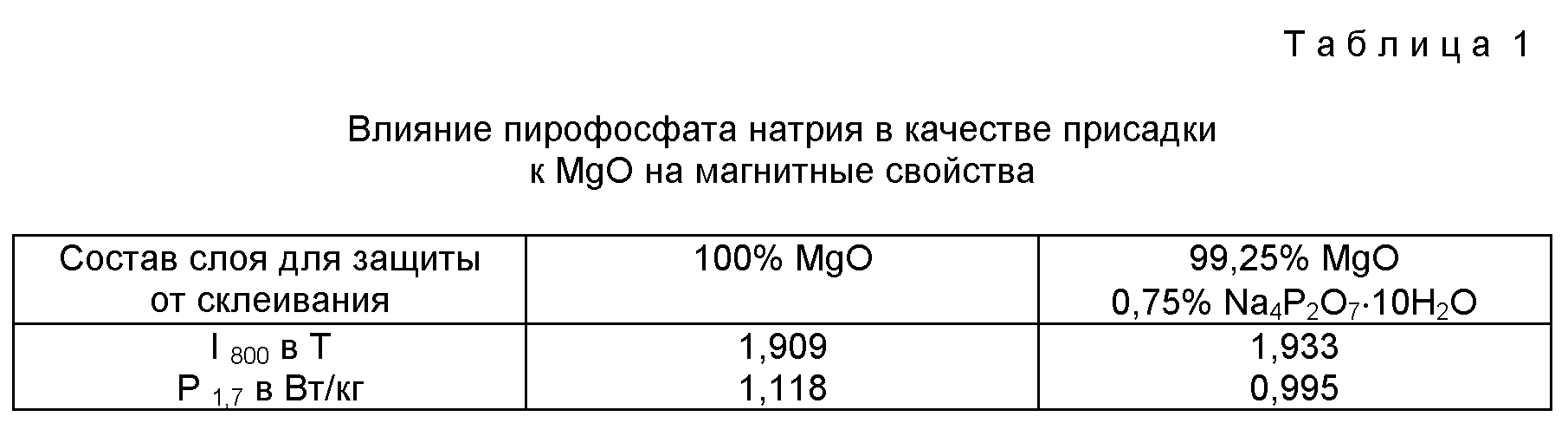

Каждый раз на 3 ленточных образцах из 3 лент электротехнической листовой стали с ориентированной зернистой структурой

типа HGO (high permeability grainoriented) толщиной 0,23 мм наносилась, во-первых, водная дисперсия окиси магния и, во-вторых, водная дисперсия окиси магния, в которую добавлено 0,75% декагидрата

пирофосфата натрия по отношению к 100% окиси магния. После того как ленточные образцы были подвергнуты высокому отжигу в соответствии с известным уровнем техники, определялись магнитные показатели. В

табл. 1 представлены магнитные показатели - поляризация I800 и потери на перемагничивание P1,7 для сравнения обоих нанесенных слоев (см. в конце описания)

Пример 2

6 ленточных образцов из электротехнической листовой стали (HGO) с номинальной толщиной 0,23 мм, химический состав которых находится в пределах данных лабораторного анализа (в %):

Si - 3,

17 - 3,29

C - 0,065 - 0,070

Al - 0,025 - 0,026

Mn - 0,074 - 0,080

Sn - 0,118 - 0,120

N - 0,0077 - 0,0087

S - 0,025 - 0,028

подвергались

обработке способом согласно известному уровню техники, включая обезуглероживание, после чего на них наносилось разделительное средство на базе окиси магния с присадкой 6% двуокиси титана в вес. частях

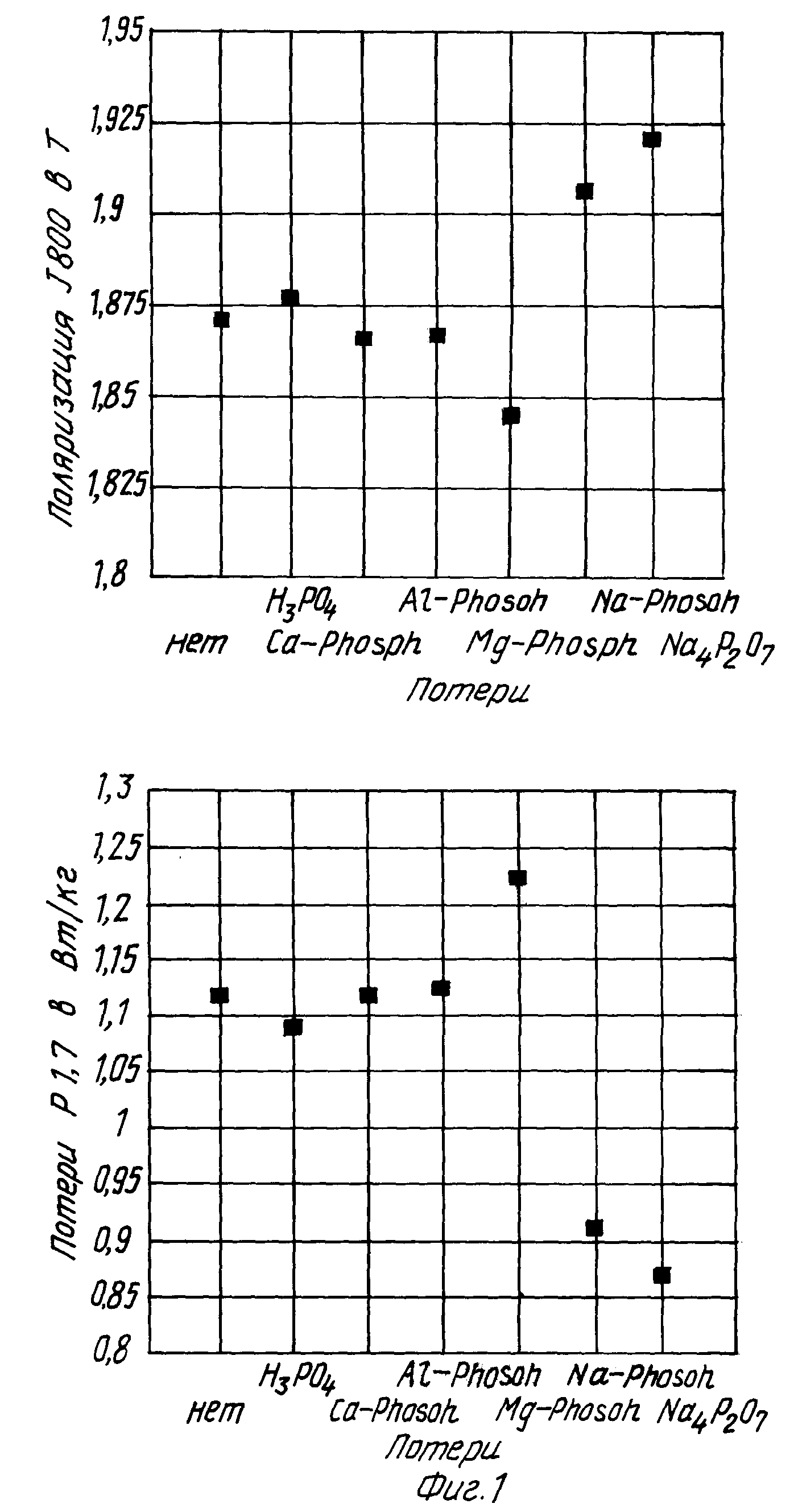

по отношению к 100 вес. частям MgO, а также с присадками, указанными в табл. 2, после чего производился высокий отжиг согласно известному уровню техники. В подвергнутых высокому отжигу лентах

определялись магнитные свойства - потери на перемагничивание P1,7 и поляризация I800, и оценивался внешний вид стеклянной пленки. Результаты указаны в табл. 2 (см. в конце

описания) и на фиг. 2.

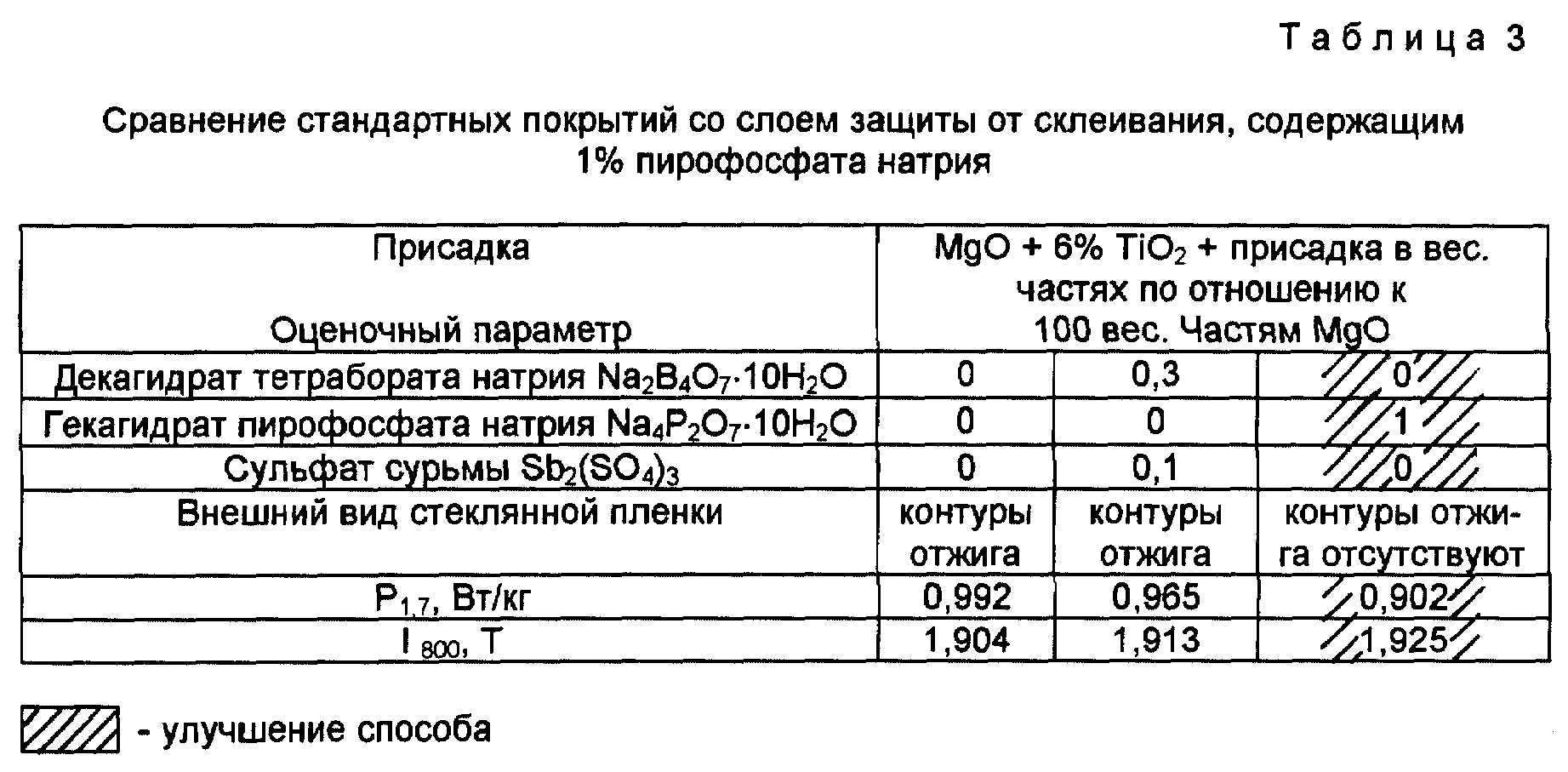

Пример 3

29 ленточных образцов из электротехнической листовой стали (HGO) с номинальной толщиной 0,23 мм, химический состав которых находился в пределах

данных лабораторного анализа (в %):

Si - 3,13 - 3,30

C - 0,063 - 0,067

Al - 0,024 - 0,028

Mn - 0,072 - 0,082

Sn - 0,075 - 0,121

N - 0,0077 - 0,

0090

S - 0,020 - 0,027

подвергались обработке способом согласно известному уровню техники, включая обезуглероживание, и на них наносилось разделительное средство на базе окиси магния

и 6 вес. частей двуокиси титана по отношению к 100 вес. частям MgO, а также с присадками, указанными в табл. 3 (см. в конце описания), после чего производился высокий отжиг согласно известному уровню

техники. В подвергнутых высокому отжигу лентах определялись магнитные свойства - потери на перемагничивание P1,7 и поляризация I800, и оценивался внешний вид стеклянной

пленки.

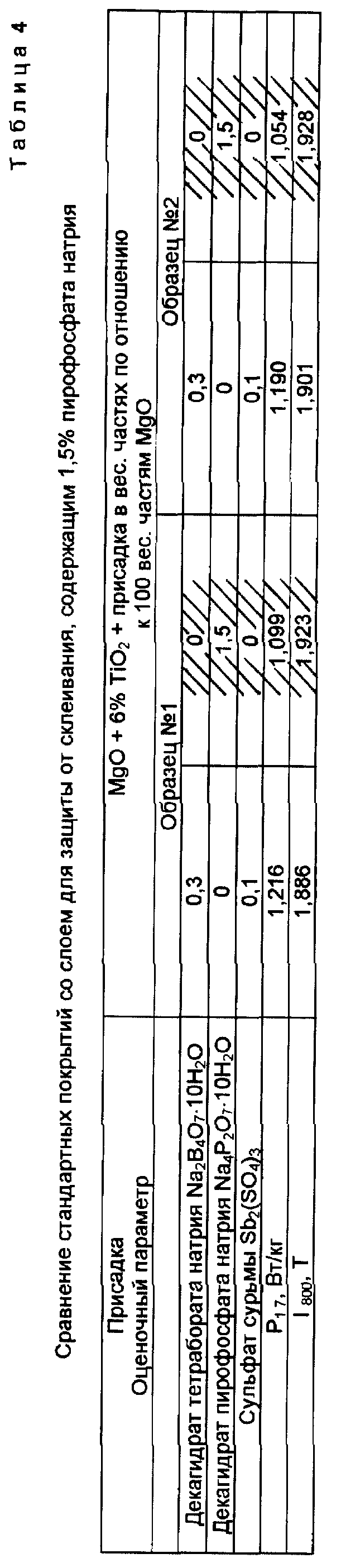

Пример 4

Образцы электротехнической листовой стали толщиной 0,29 мм с химическим составом (в %):

Образец N 1

Si - 3,13

C - 0,061

Al

- 0,020

Mn - 0,070

Sn - 0,075

N - 0,0078

S - 0,024

Образец N 2

Si - 3,08

C - 0,061

Al - 0,020

Mn - 0,080

Sn

- 0,026

N - 0,0076

S - 0,023

снабжались покрытием, состоящим из окиси магния и 6% TiO2, а также присадок, указанных в нижеследующей таблице, после чего

подвергались высокому отжигу. Результаты указаны в табл. 4 (см. в конце описания).

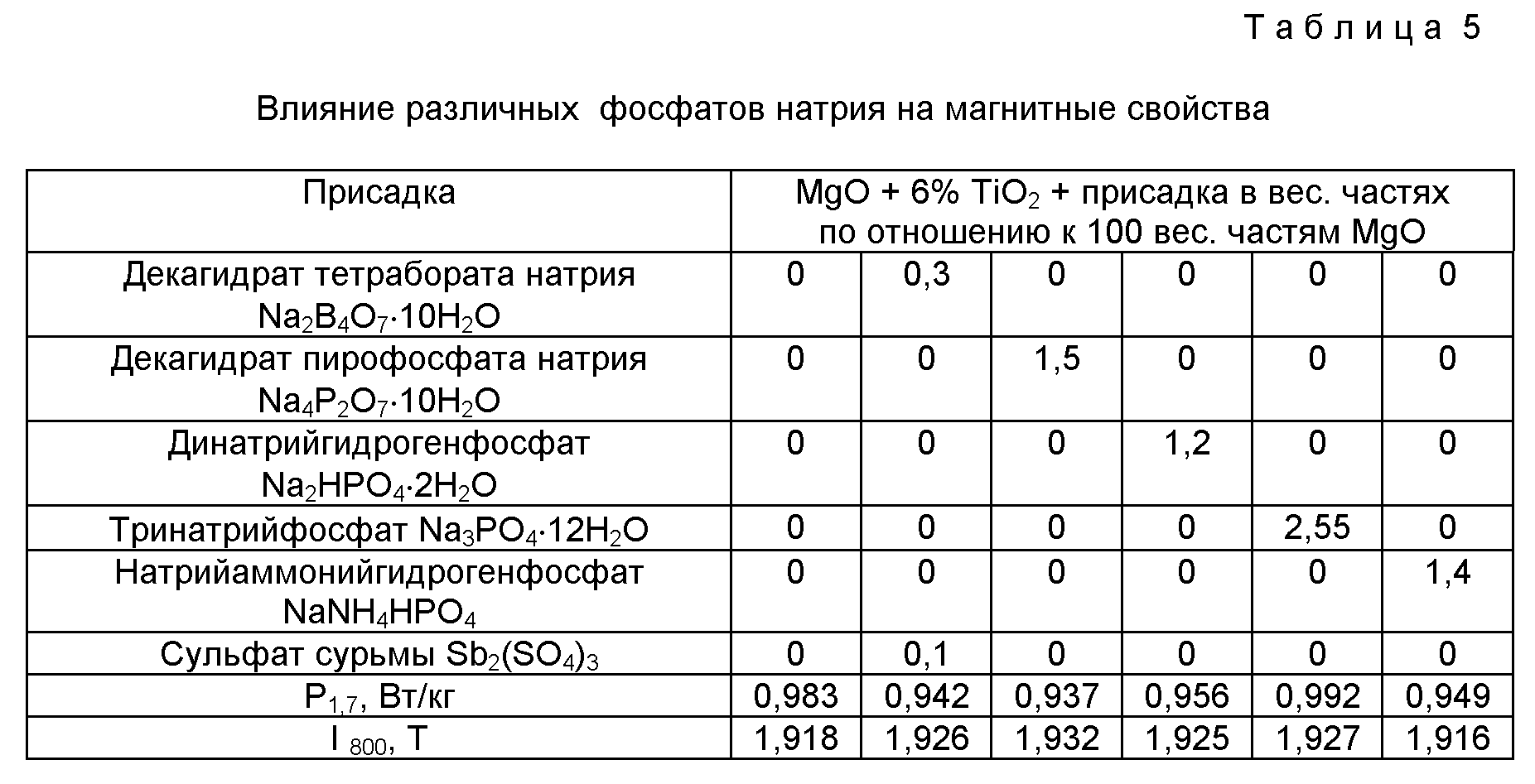

Пример 5

На ленты из электротехнической листовой стали с ориентированной зернистой

структурой и номинальной толщиной 0,23 мм, которые были подвергнуты обработке способом согласно известному уровню техники, включая обезуглероживание, наносилось разделительное средство на базе окиси

магния и 6 вес. частей двуокиси титана по отношению к 100 вес. частям MgO, а также с указанным в табл. 5 присадками (см. в конце описания), после чего ленты подвергались высокому отжигу согласно

известному уровню техники. В подвергнутых высокому отжигу лентах определялись магнитные свойства - потери на перемагничивание P1,7 и поляризации I800.

Применяемые алюминиевые соединения представляют собой окислы и гидроокислы алюминия в виде Al2O3, Al(OH)3 и AlO(OH), действие которых полностью проявляет себя, когда соответствующие размеры частиц малы. Это действие становится особенно заметным, когда соединения добавляются в форме рассолов (весьма мелкозернистые смеси частиц с водой). Размер частиц должен быть в среднем менее 100 нм (=0,1 мкм) при возможно более тесном распределении размеров. Добавка таких алюминиевых соединений приводит к значительному улучшению потерь, подобно тому, что происходит при добавлении двуокиси титана. Преимуществом алюминиевого соединения в качестве присадки по сравнению с двуокисью титана является менее дозированный ввод и более равномерное распределение частиц. Другим преимуществом является тот факт, что добавленные алюминиевые соединения имеют также свойство керамической связки, которая лучше удерживает на ленте слой для защиты от склеивания.

Пример 6

4 ленточных образца из электротехнической листовой стали с ориентированной зернистой структурой и номинальной толщиной 0,23 мм, химический состав которых находился в пределах данных

лабораторного анализа

Si - 3,23 - 3,29

C - 0,065 - 0,075

Al - 0,025 - 0,028

Mn - 0,073 - 0,077

Sn - 0,117 - 0,119

N - 0,0084 - 0,0090

S

- 0,021 - 0,027

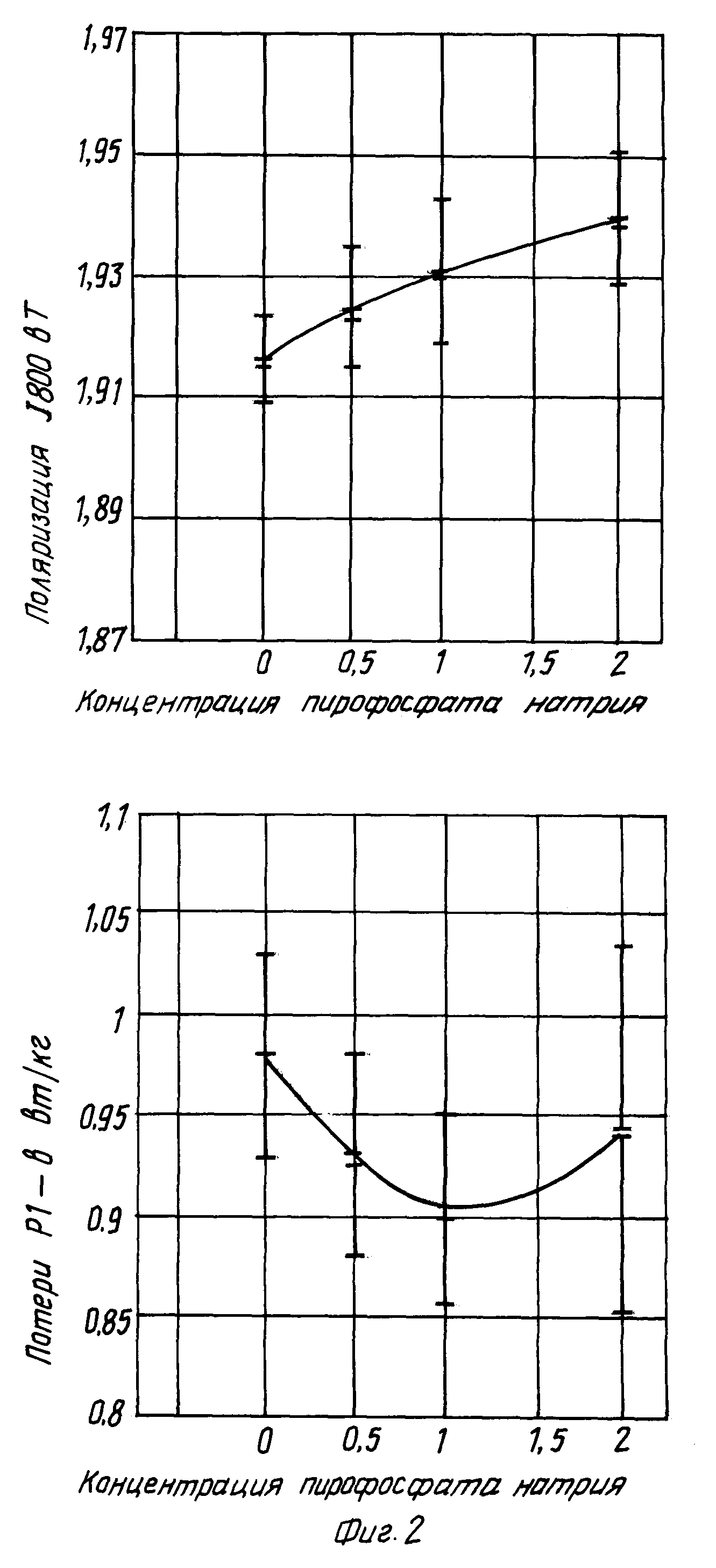

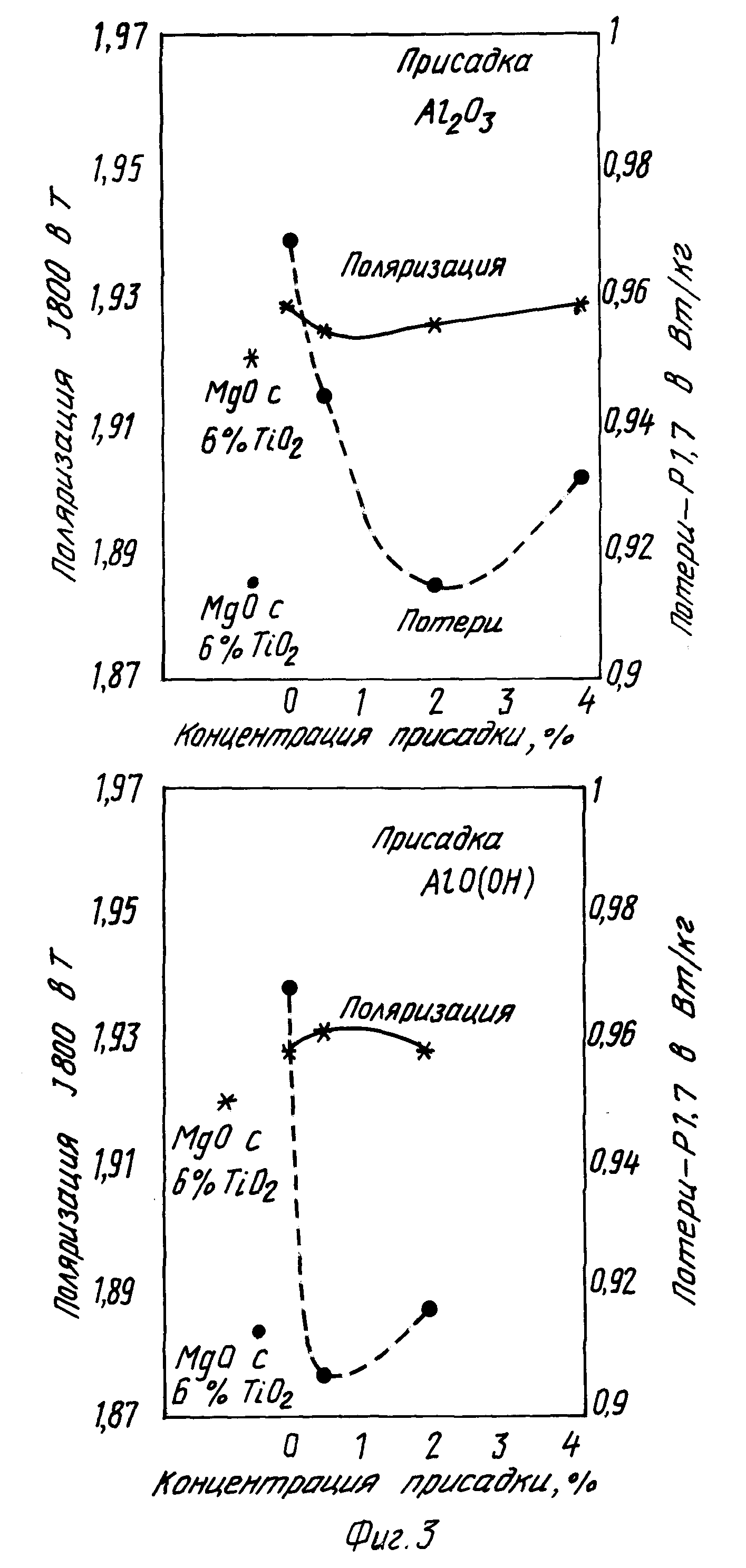

были подвергнуты обработке согласно известному уровню техники, включая обезуглероживание, и на них было нанесено разделительное средство на базе окиси магния с указанными в

табл. 6 присадками, а затем они были подвергнуты высокому отжигу согласно известному уровню техники. На подвергнутых высокому отжигу лентах определялись магнитне свойства - потери на перемагничивание

P1,7 и поляризации I800 и оценивался внешний вид стеклянной пленки. В табл. 6 (см. в конце описания) и на фиг. 3 показано отчетливое влияние выбранных алюминиевых соединений на

потери на перемагничивание.

Действие вышеназванных присадок оптимизируется, если применить соответствующие комбинации присадок. При этом достигаются также положительные эффекты в комбинации с уже введенными присадками, например двуокисью титана, сульфатом сурьмы и тетраборатом натрия. С точки зрения свойств суспензии, а тем самым и слоя окиси магния, оказывается оптимальной комбинация тонкодисперсного оксидного алюминиевого соединения с хорошо растворимым в воде фосфатом натрия, так как при этих присадках наблюдается гораздо меньше местных изъянов.

Пример

7

На образцы из ленты электротехнической листовой стали с ориентированной зернистой структурой и номинальной толщиной 0,23 мм, которые были подвергнуты обработке по способу согласно

известному уровню техники, включая обезуглероживание, было нанесено разделительное средство на базе окиси магния с указанными в табл. 7 (см. в конце описаны) присадками, после чего образцы были

подвергнуты высокому отжигу согласно известному уровню техники. На подвергнутых высокому отжигу лентах определялись магнитные свойства - потери на перемагничивание P1,7 и поляризация I800.

Надписи на чертежах

Фиг. 1. Влияние различных фосфатов на магнитные свойства:

1 - присадка; 2 - поляризация I800, T; 3 - потери P1,7,

Вт/кг; 4 - отсутствуют; 5 - фосфаты кальция; 6 - фосфаты алюминия; 7 - фосфаты натрия; 8 - фосфаты магния.

Фиг. 2. Магнитные свойства в зависимости от концентрации пирофосфата

натрия:

1 - концентрация пирофосфата натрия; 2 - поляризация I800, T; 3 - потери P1,7, Вт/кг.

Фиг. 3. Магнитные свойства в зависимости от концентрации

оксидного алюминиевого соединения:

1 - концентрация присадки, %; 2 - поляризация I800, T; 3 - потери P1,7, Вт/кг; 4 - присадка: Al2O3; 5

- поляризация; 6 - потери; 7 - MgO с 6% TiO2; 8 - MgO с 6% TiO2; 9 - присадка: AlO(OH).

Реферат

Изобретение относится к способу изготовления электротехнической листовой стали, в частности с ориентированной зернистой структурой, с равномерной хорошо пристающей стеклянной пленкой и с улучшенными магнитными свойствами, при котором предварительно изготовленную и в случае необходимости отожженную горячую ленту за один или несколько проходов подвергают холодной прокатке до конечной толщины, а затем на прокатанную до конечной толщины ленту наносят и высушивают отжигательный сепаратор, после чего холодную ленту с нанесенным слоем подвергают высокотемпературному отжигу, прием существенной составной частью отжигательного сепаратора является водная дисперсия окиси магния (MgO), а отжигательный сепаратор содержит дополнительно по меньшей мере одну присадку. Характерным признаком изобретения является то, что в качестве по меньшей мере одной присадки применено тонкодисперсное алюминиевое соединение с размером частиц менее 100 нм и/или хорошо растворимое в воде фосфатнатриевое соединение, выбранное из группы декагидрат пирофосфата натрия, динатрийгидрогенфосфат, тринатрийфосфат, натрийаммонийгидрогенфосфат, взятое в количестве 0, 05-4,0% по отношению к количеству MgO. Изобретение позволяет улучшить изоляционные свойства и устранить такие явления, как отжигательные контуры и местные дефекты при снижении затрат. 2 с. и 10 з.п.ф-лы, 3 ил., 7 табл.

Комментарии