Способ и устройство определения направления и амплитуды усилия, действующего на движительный отсек судна - RU2770255C2

Код документа: RU2770255C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу определения амплитуды и направления усилия, действующего на механическую конструкцию, в частности, на движительный отсек судна, известный также под англо-саксонским названием “propulsion oriented drive” или “POD”.

В рамках настоящего описания под судном следует понимать любой тип плавающего механизма или предназначенной для плавания моторной лодки.

Судно может быть оснащено одним или множеством движительных отсеков, которые частично расположены в его корпусе и часть которых погружена в воду.

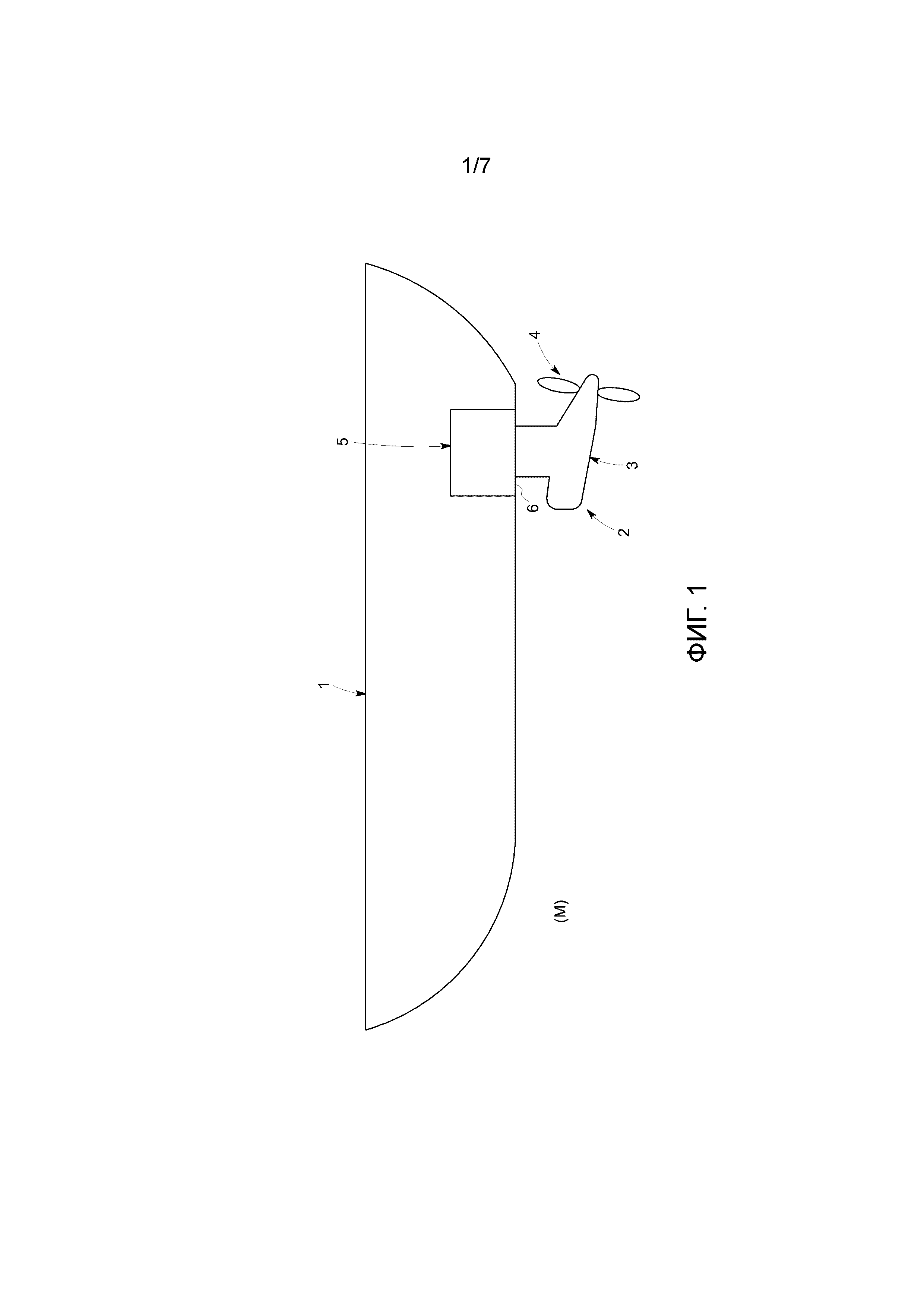

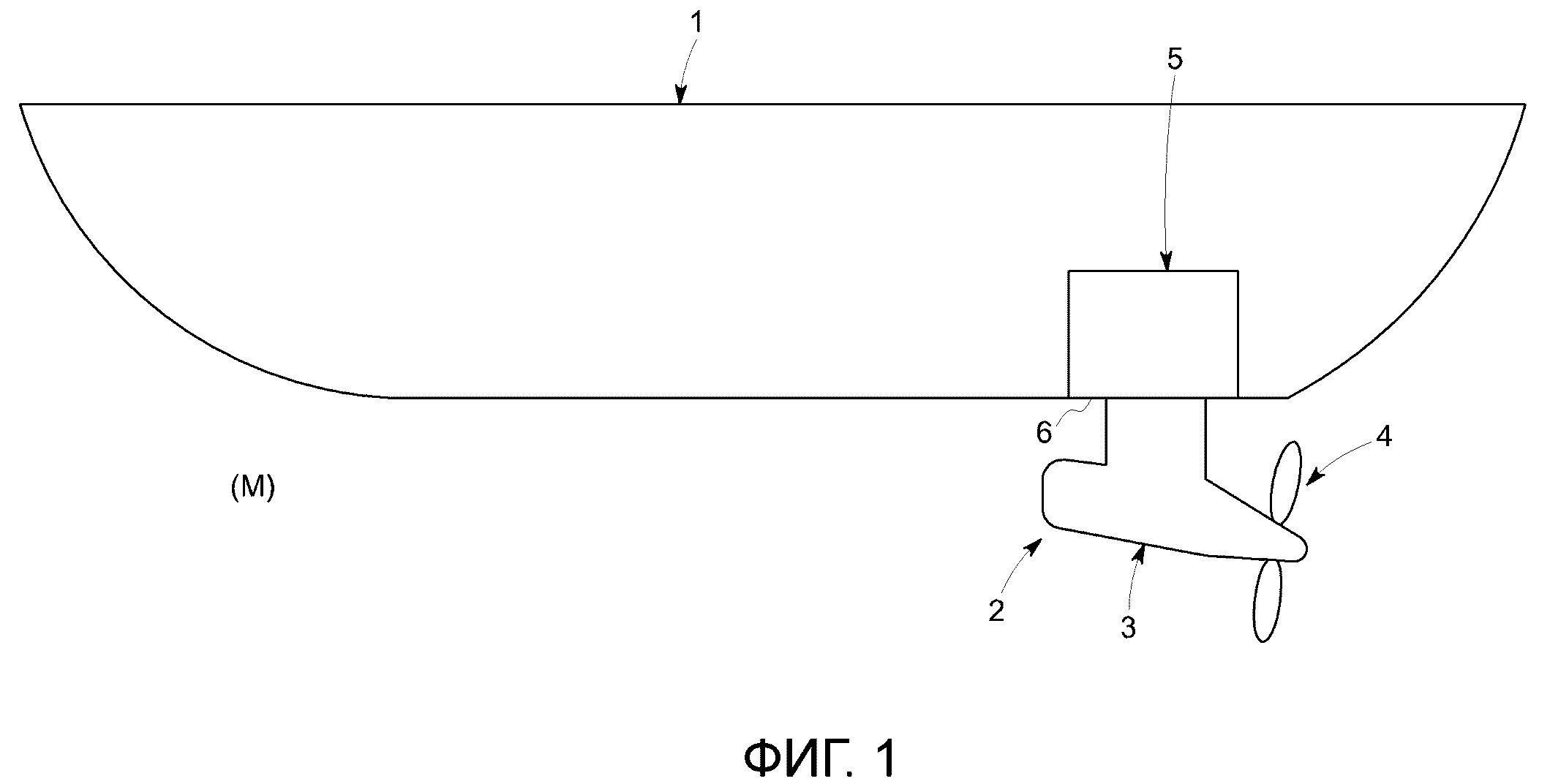

На фиг. 1 показан корпус 1 судна, содержащий движительный отсек 2 судна, погруженный в воду, например, в море (М).

Движительный отсек 2 содержит подводный подвижный корпус 3, гребной винт 4, соединенный с подвижным картером 3 через вал вращения, и устройство 5 ориентации, расположенное в корпусе судна.

В подвижном картере 3 находится маршевый двигатель, приводящий во вращение гребной винт 4. Подвижный картер 3 соединен с устройством 5 ориентации при помощи поворотной связи 6. Устройство включает в себя приводное устройство, позволяющее ориентировать подвижный картер 3 и, следовательно, изменять направление движительного действия гребного винта 4.

Поскольку подвижный картер 3 погружен в воду, на него действуют напряжения, возникающие, в частности, при столкновениях с плавающими твердыми телами, такими как льды в случае ледокола.

Чтобы предусмотреть операции технического обслуживания, а также предоставить капитану судна сведения о состоянии движительного отсека, необходимо оценить полученные повреждения. Иначе говоря, необходимо оценить характеристики ударов, полученных движительным отсеком. Для этого необходимо знать направление каждого удара и оценить амплитуду этих ударов.

Одним из решений для определения повреждений, полученных движительным отсеком во время его эксплуатации, является оснащение подвижного картера движительного отсека тензодатчиками.

Однако, чтобы измерения, производимые тензодатчиками, были точными, тензодатчики должны покрывать всю поверхность подвижного картера. Кроме того, каждый датчик должен быть калиброван в зависимости от своего положения на подвижном картере.

Следовательно, необходимо иметь большое количество тензодатчиков, и их установка представляет собой трудоемкую операцию. Действительно, каждый датчик необходимо закрепить на картере и произвести его калибровку.

Таким образом, задачей изобретения является преодоление недостатков, связанных с определением характеристик ударов, которым подвергается движительный отсек, при помощи тензодатчиков, устанавливаемых на всей поверхности подвижного картера.

В связи с этим предложен способ определения направления и амплитуды усилия, действующего на систему, содержащую неподвижную часть и подвижную часть, деформирующуюся под действием упомянутого усилия.

Согласно варианту осуществления, измеряют механические деформации, которым подвергается подвижная часть под действием упомянутого усилия, измеряя расстояние между неподвижной частью и подвижной частью в направлении действия усилия, и измерения расстояния обрабатывают, чтобы определить амплитуду и направление усилия.

Согласно другому варианту осуществления, направление усилия определяют на основании положения по меньшей мере одного измерительного датчика, выдающего экстремальное значение измерения по отношению к значениям измерения, выдаваемым соответственно набором измерительных датчиков, распределенных в угловом направлении, измеряя перемещение подвижной части относительно неподвижной части.

Предпочтительно амплитуду усилия определяют на основании ряда измерений расстояния, заранее определенных в зависимости от значений усилия.

Предпочтительно измерения расстояния изменяются линейно в зависимости от значений усилия.

Согласно еще одному варианту осуществления, способ содержит этап вычисления при помощи метода конечных элементов.

Предпочтительно способ содержит этап измерения усилия и перемещения, производимый на испытательном стенде.

Другим объектом изобретения является устройство определения направления и амплитуды усилия, действующего на систему, содержащую неподвижную часть и подвижную часть, деформирующуюся под действием упомянутого усилия.

Согласно варианту выполнения, устройство содержит средства измерения механических деформаций подвижной части, включающие в себя средства измерения расстояния между подвижной частью и неподвижной частью в направлении действия усилия и средства обработки, выполненные с возможностью определять амплитуду и направление усилия на основании измерений, выдаваемых средствами измерения.

Предпочтительно средства измерения включат в себя набор измерительных датчиков, распределенных в угловом направлении вокруг подвижной части.

Предпочтительно измерительные датчики установлены на цилиндрической части неподвижной и подвижной частей.

Согласно другому варианту выполнения, средства обработки выполнены с возможностью определять направление усилия на основании положения по меньшей мере одного датчика, выдающего экстремальное значение измерения по отношению к значениям, выдаваемым другими датчиками.

Предпочтительно средства обработки включают в себя средства запоминания, в которых хранится ряд значений измерения расстояния, заранее определенные в зависимости от значений усилий, при этом средства обработки выполнены с возможностью определять амплитуду усилия на основании измерений, выдаваемых датчиками.

Предпочтительно средства запоминания сохраняют значения направления и амплитуды усилия, только если значение амплитуды превышает порог.

Предпочтительно деформирующаяся и неподвижная части имеют цилиндрическую форму.

Еще одним объектом изобретения является движительный отсек для судна, содержащий описанное выше устройство определения направления и амплитуды усилия, действующего на упомянутый отсек.

Другие задачи, отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 (уже описана выше) - схематичный вид корпуса судна, оснащенного движительным отсеком.

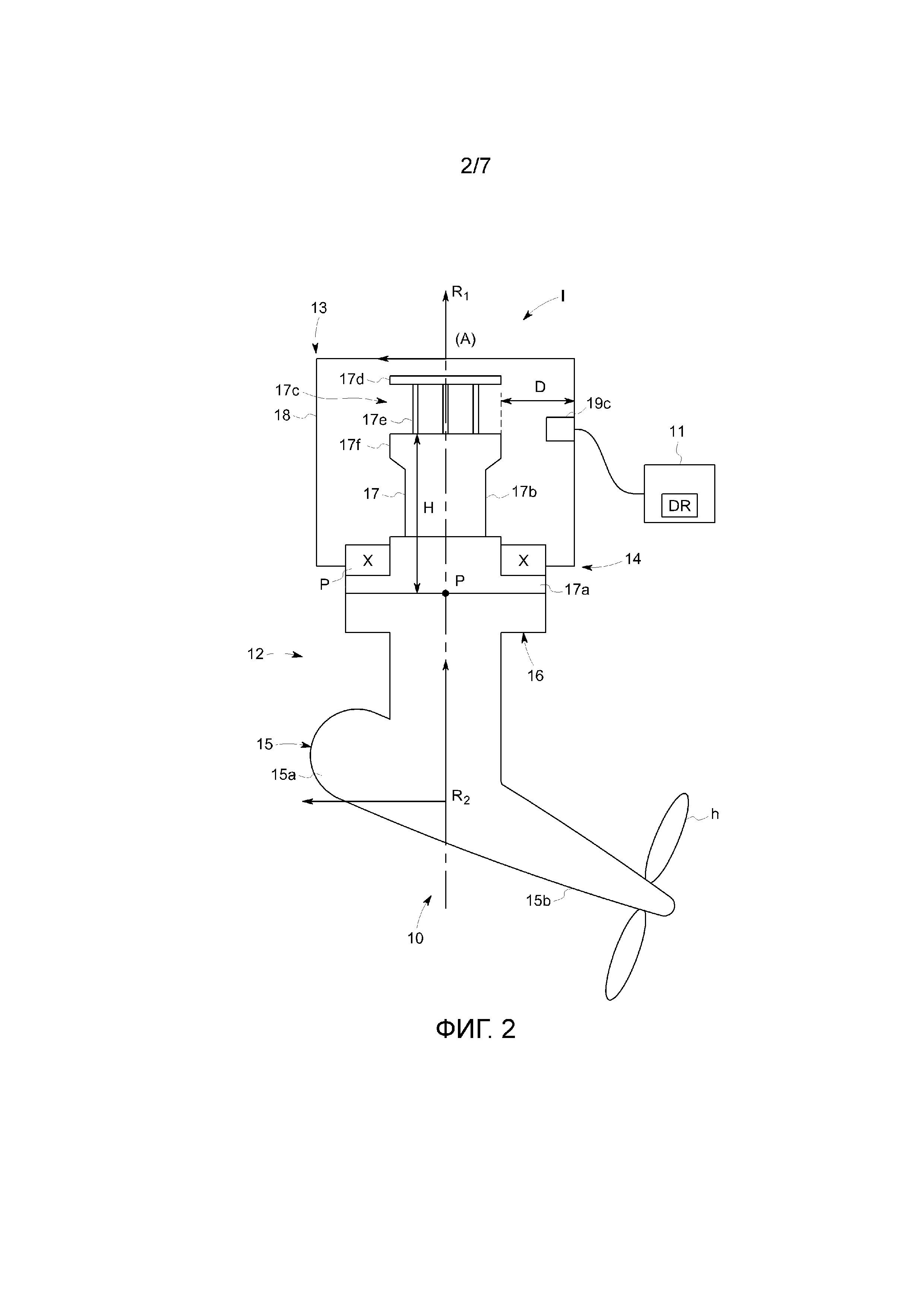

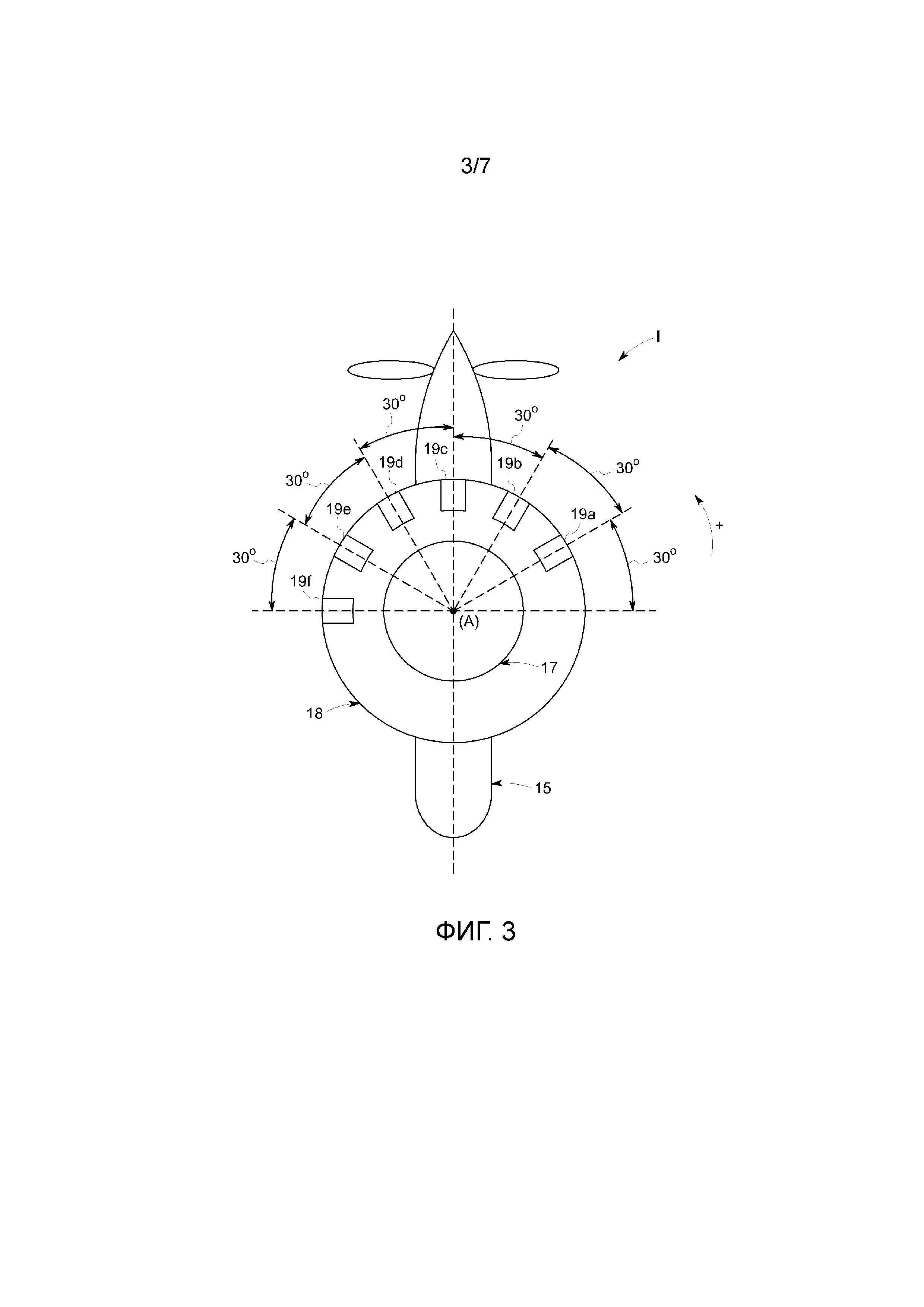

Фиг. 2 и 3 - движительный отсек, оснащенный устройством измерения ударов согласно варианту выполнения изобретения, соответственно вид сбоку и вид сверху.

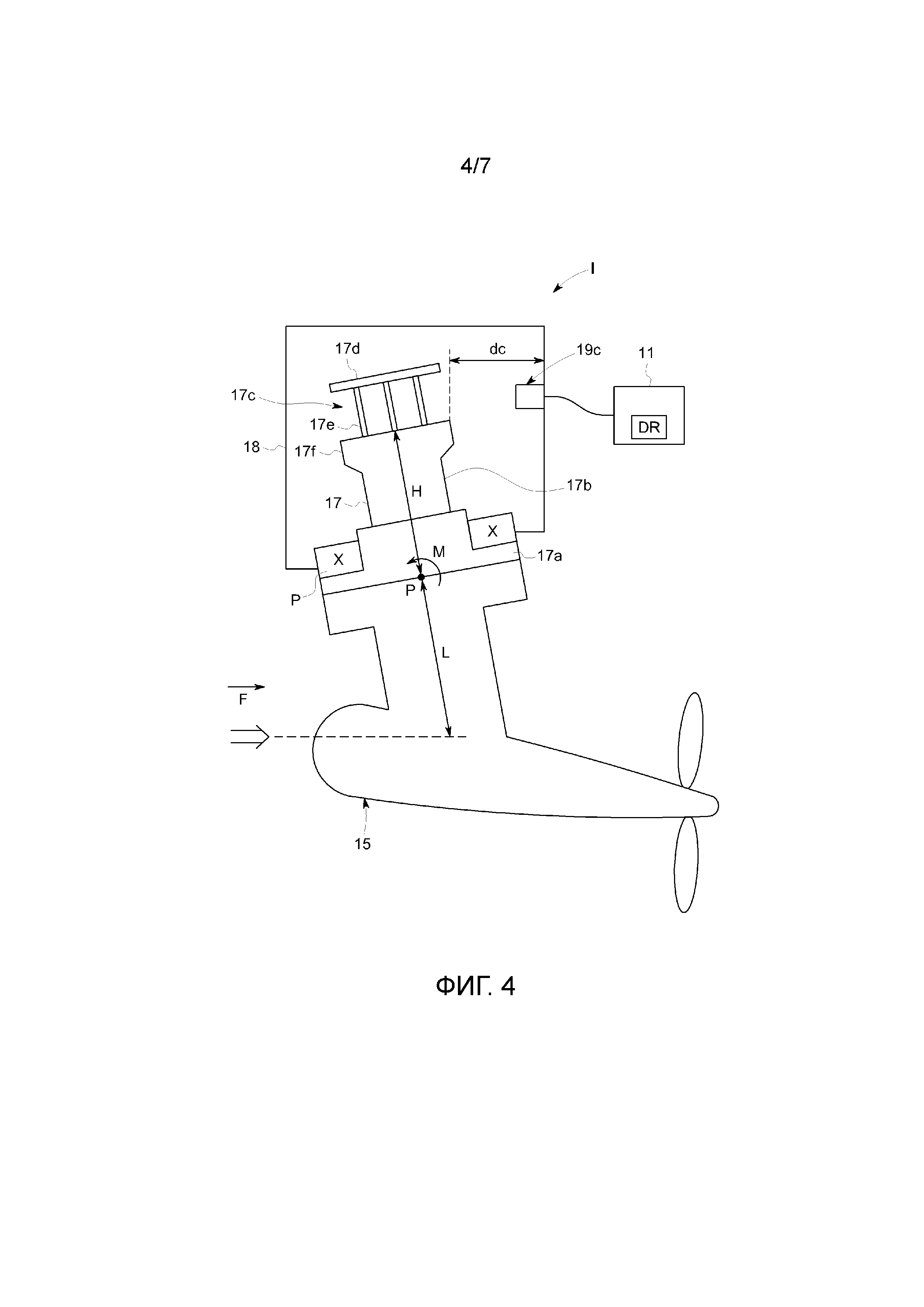

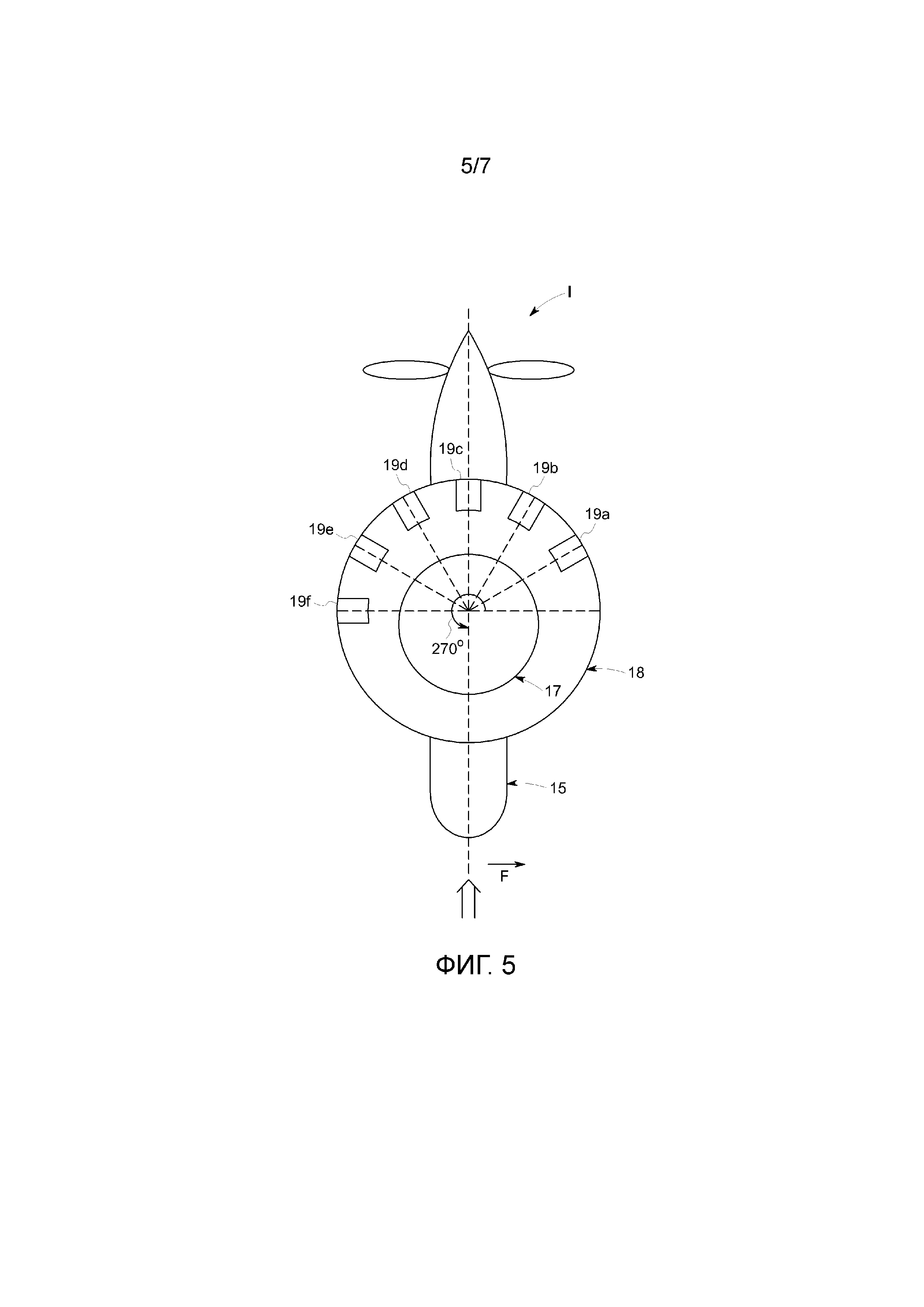

Фиг. 4 и 5 - виды сбоку и сверху движительного отсека, показанного на фиг. 2 и 3, иллюстрирующие поведение отсека и его устройства измерения ударов во время удара.

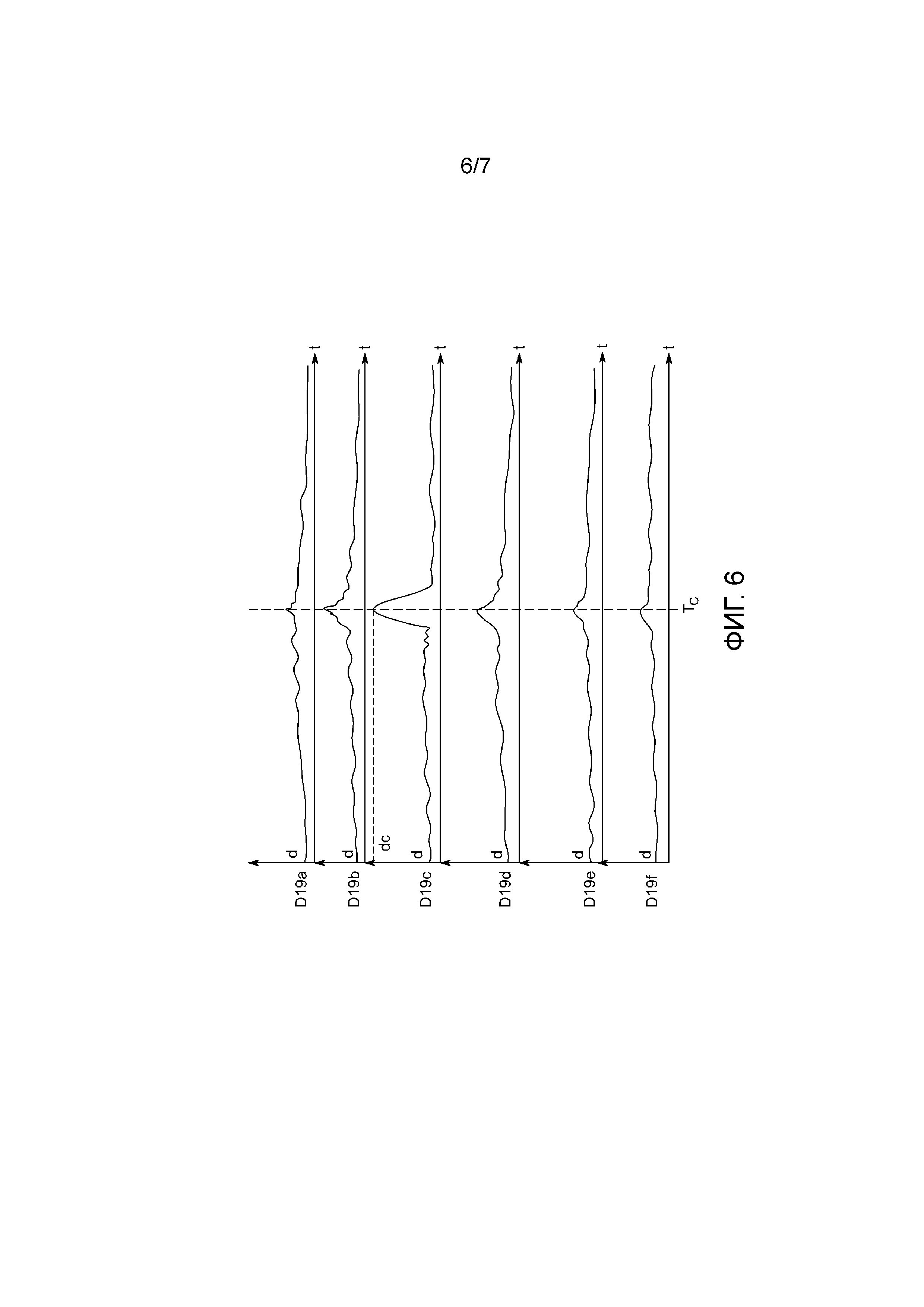

Фиг. 6 - значения, измеренные датчиками деформации движительного отсека во время удара, в зависимости от времени.

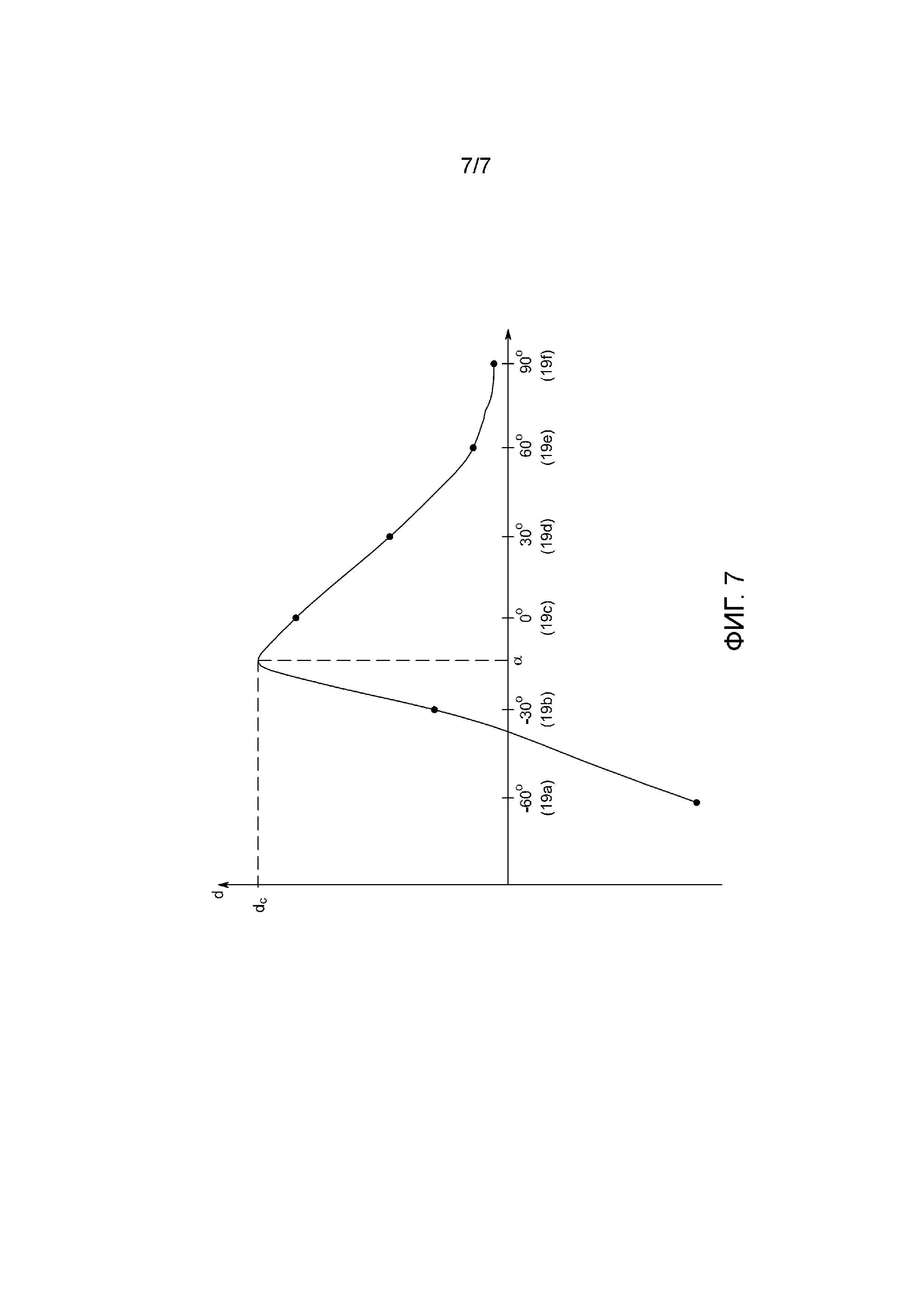

Фиг. 7 - значения, измеренные датчиками деформации движительного отсека во время удара, в зависимости от углового положения.

На фиг. 2 и 3 представлен движительный отсек (движительная гондола) 10 судна, включающий в себя устройство I определения характеристик усилий, действующих на отсек во время плавания судна. Это устройство предназначено, в частности, для определения направления и амплитуды усилий, действующих на отсек.

Как показано на фигурах, движительный отсек, установленный под подводной частью судна, содержит подвижную часть 12, внутри которой находится электрический двигатель, приводящий во вращение винт h, и неподвижную часть 13, которая закреплена на подводной части судна и с которой соединена подвижная часть 12 при помощи поворотной связи 14. Подвижную часть 12 можно ориентировать относительно неподвижной части 13 вокруг оси вращения А, перпендикулярной к продольной оси судна, предпочтительно с углом поворота, близким или равным 180°. Система координат R1 относится к неподвижной части 13, а система координат R2 относится к подвижной части 12. Отсек 10 установлен своей неподвижной частью 13 под подводной частью судна таким образом, чтобы подвижная часть 12 находилась снаружи и была погружена в воду для обеспечения движения судна. При этом удары во время плавания действуют на подвижную часть 12 и, в частности, в основном на переднюю часть, если рассматривать направление перемещения судна, и сбоку.

Подвижная часть 12 содержит подвижный картер 15, имеющий передний обтекатель 15а, заднюю заостренную часть 15b, на которой установлен гребной винт h, и промежуточную крепежную стойку 16, ось которой совпадает с осью вращения А и которая обеспечивает крепление подвижной части 12 на неподвижной части 13 при помощи поворотной связи 14. Для этого поворотная связь включает в себя герметичный опорный подшипник Р, проходящий через корпус судна и закрепленной на неподвижной части 13.

Неподвижная часть 13 включает в себя неподвижный цилиндрический картер 18, который установлен в корпусе судна и в котором находится воздушный диффузор 17, направляющий охлаждающий воздух на электрический двигатель, установленный в подвижной части 12.

Как показано на фиг. 2, воздушный диффузор 17 в основном имеет цилиндрическую форму. Он содержит неподвижно соединенное с крепежной стойкой 16 основание 17а, над которым расположена промежуточная колонка 17b, над которой, в свою очередь, расположена ажурная головка 17с. Диффузор, включая основание 17а и промежуточную колонку 17b, содержит внутренний осевой канал для направления охлаждающего воздуха к двигателю. Для этого основание 17а содержит внутренние ребра, предназначенные для направления охлаждающего воздуха на двигатель.

Кроме того, воздушный диффузор 17 позволяет прокладывать электрические провода питания, соединенные с электрическим двигателем, находящимся в движительном отсеке 10 и приводящим во вращение винт h.

Для этого головка 17с содержит верхнюю площадку 17d на ножках 17е, в которых проходят провода питания.

Промежуточная часть 17b содержит цилиндрический конец 17f, противоположный к основанию 17а и имеющий увеличенный диаметр.

Узел, включающий в себя основание 17а с расположенной над ним промежуточной колонкой 17b, имеет высоту Н.

Устройство I определения характеристик усилий, действующих на отсек, включает в себя орган 19 измерения механической деформации отсека. В частности, орган 19 предназначен для измерения перемещения подвижной части 12 относительно неподвижной части 13 во время механической деформации отсека. Устройство I содержит также блок 11 обработки, выполненный с возможностью определять амплитуду и направление усилий на основании измерений, выдаваемых органом 19 измерения.

Например, блок обработки выполнен на основе микропроцессора. Вместе с тем, речь может идти о любом устройстве, которое может определять амплитуду и направление усилия на основании измерений, выдаваемых органом 19 измерения. В частности, речь может идти о микроконтроллере.

Орган 19 измерения позволяет определять расстояние D между цилиндрическим концом 17f промежуточной колонки 17b, противоположным к основанию 17а воздушного диффузора 17, и неподвижным картером 18 в проекции на плоскость, перпендикулярную к оси А.

Орган 10 измерения содержит набор измерительных датчиков. В этом примере варианта выполнения устройства орган 19 измерения содержит шесть идентичных датчиков 19а, 19b, 19c, 19d, 19e и 19f, установленных на неподвижном картере 18 и обращенных к диффузору 17. Предпочтительно они расположены таким образом, что находятся напротив цилиндрической поверхности 17f.

Датчики установлены на части цилиндрической формы неподвижного картера 18.

Измерительные датчики являются, например, бесконтактными датчиками, выполненными на основе ультразвуковых датчиков. В варианте эти датчики можно выполнить на основе оптических датчиков.

Измерительные датчики расположены таким образом, чтобы измерять расстояние D между наружной поверхностью цилиндрической поверхности конца 17d промежуточной колонки 17b воздушного диффузора 17 на его конце, противоположном к подвижному картеру 15, и неподвижным картером 18. Иначе говоря, каждый датчик 19а, 19b, 19c, 19d, 19e и 19f измеряет расстояние между концом цилиндрической поверхности 17d, противоположным к поворотной связи 14, и неподвижной частью 13 в проекции на плоскость, перпендикулярную к оси вращения (А) деформирующейся части 12 по отношению к неподвижной части 13.

Измерительные датчики 19а, 19b, 19c, 19d, 19e и 19f равномерно распределены в угловом направлении по отношению к оси А на полупериметре неподвижного картера 18, обращенном к винту, как показано на фиг. 3. Положение каждого измерительного датчика известно и отмечено. Поскольку воздушный диффузор 17 и неподвижный картер 18 являются цилиндрическими, будучи установленными с возможностью поворота относительно друг друга в угловом интервале порядка 180°, достаточно оснастить только один полупериметр картера датчиками деформации для измерения перемещения диффузора 17 относительно неподвижного картера 18, независимо от его углового положения.

Это позволяет уменьшить число необходимых измерительных датчиков.

В представленном варианте выполнения орган 19 измерения содержит шесть измерительных датчиков 19а, 19b, 19c, 19d, 19e и 19f, отделенных друг от друга углом 30° по отношению к оси А.

Разумеется, чтобы повысить точность измерения деформаций, можно добавить дополнительные измерительные датчики, распределенные вокруг оси А, или же можно убрать некоторые измерительные датчики, чтобы упростить выполнение устройства I.

Блок 11 обработки обеспечивает обработку измерений, производимых измерительными датчиками, чтобы выдать в ответ указание на состояние движительного отсека.

В первую очередь, он запрограммирован таким образом, чтобы определять направление и амплитуду усилия, которое действует на подводную подвижную часть 12 отсека 10.

Согласно варианту применения устройства I, направление и амплитуду усилия определяют, выбирая измерительный датчик, выдающий экстремальное значение.

Действительно, когда направление усилия, действующего на подвижную стенку отсека, совпадает с рабочим направлением одного из измерительных датчиков или, иначе говоря, является параллельным с радиусом, проходящим через ось А и один из датчиков, этот датчик выдает экстремальное значение по отношению к другим датчикам.

Таким образом, блок 11 обработки определяет направление усилия посредством идентификации датчика, выдающего экстремальное значение.

Когда усилие действует под тем же углом, что и угол установки датчика, значение, выдаваемое датчиком, является минимальным.

Когда усилие действует в направлении, соответствующем углу установки датчика, увеличенному на 180°, как показано на фиг. 4, значение измеряемого расстояния является максимальным.

Положение выбранного датчика показывает направление действия усилия, и измеренное значение позволяет определить амплитуду усилия, что будет пояснено ниже.

Если усилие действует под углом, отличным от угла измерительного датчика, блок 11 обработки выбирает два измерительных датчика, выдающих самые экстремальные измеренные значения.

Положение выбранных датчиков показывает направление действия усилия. Точка приложения усилия находится в этом случае между двумя выбранными датчиками, и измеренные значения позволяют определить амплитуду усилия, что будет пояснено ниже.

Согласно другому варианту применения устройства I, направление и амплитуду усилия определяют, идентифицируя экстремум кривой С1, соединяющей значения, выдаваемые датчиками в соответствии с их угловым положением относительно оси А в момент Т.

В отсутствие действующего усилия значения расстояния, измеряемого измерительными датчиками, являются идентичными. Кривая С1 является по существу горизонтальной прямой, которая не имеет никакого экстремума.

Когда усилие действует под тем же углом, под которым установлен датчик, кривая С1 имеет экстремум, который является минимумом.

Когда усилие действует в направлении, соответствующем углу установки датчика, увеличенному на 180°, как показано на фиг. 4, кривая С1 имеет экстремум, который является максимумом.

Кривая С1 связывает значение экстремума с угловым положением приложения усилия в системе координат R1.

В каждый момент Т блок 11 обработки дискретизирует значения измерительных датчиков, определяет кривую С1, идентифицирует экстремум и выводит на его основании направление действия усилия.

Период дискретизации Т равен, например, 5 мс.

Значение экстремума позволяет определить амплитуду усилия, что будет пояснено ниже.

Когда отсек 10 не подвергается ударам, значение расстояния D равно заранее определенному значению d для каждого измерительного датчика.

Амплитуду усилия, действующего на деформирующуюся часть 12, определяют на основании данных, сохраненных в памяти блока 11 обработки, в виде корреляции между амплитудой действующего усилия и значением, измеренным каждым измерительным датчиком. Эта корреляция соответствует кривой отклика DR (фиг. 2), которая связывает значение усилия в зависимости от значения, измеренного каждым измерительным датчиком.

Кривая отклика DR может принимать любую форму, в частности, линейную, полиномиальную, параболическую форму.

Для более понятного определения кривой отклика DR в дальнейшем предполагается, что кривая отклика DR имеет линейную форму.

Эту прямую DR строят, используя значение расстояния, измеренное измерительным датчиком, когда на деформирующуюся часть 12 действует усилие с известным значением.

Известные и измеренные значения образуют, каждое, точку прямой DR, определяемую парой значений расстояния и усилия. Для определения прямой отклика линейной формы необходимо наличие как минимум двух пар значений.

Первую пару значений определяют в отсутствие усилия, действующего на деформирующуюся часть 12. Получают значение расстояния d.

Вторую пару значений определяют, прикладывая к деформирующейся части 12 усилие под тем же углом, что и угол измерительного датчика, и с известной амплитудой.

Эти две пары значений позволяют определить линейное уравнение линейной прямой отклика DR.

Специалист в данной области сможет определить число необходимых пар значений в зависимости от формы кривой.

Поскольку измерительные датчики являются идентичными и расположены на полупериметре цилиндрического картера 18 и поскольку диффузор 17 является цилиндрическим, прямая DR является идентичной для всех измерительных датчиков.

Эти пары значений определяют, например, путем моделирования и вычисления при помощи известного метода конечных элементов или посредством измерений усилия и перемещения, производимых на движительном отсеке 10, установленном на испытательном стенде.

С любым значением, измеренным измерительным датчиком, блок 11 обработки связывает амплитуду усилия путем экстраполяции кривой отклика DR.

Блок обработки выбирает измерительный датчик, показывающий экстремальное значение по отношению к другим значениям, измеренным другими датчиками, и вычисляет амплитуду прикладываемого усилия на основании значения, выданного выбранным измерительным датчиком, и кривой отклика DR.

Если два датчика имеют экстремальное значение по отношению к значениям, измеренным другими датчиками, и оба значения равны между собой с учетом возможного допуска, блок 11 обработки вычисляет амплитуду действующего усилия, усредняя обе амплитуды, определенные на основании значений, измеренных двумя датчиками, и кривой отклика DR.

Разумеется, точность определения амплитуды усилия можно повысить, определяя прямую отклика DR квадратичной формы на основании числа пар значений более двух.

Рассмотрим фиг. 4 и 5, на которых показано устройство I, когда отсек подвергается действию усилия

Под действием усилия

Поскольку диффузор 17 соединен с крепежной стойкой 6, которая деформируется в направлении удара, он перемещается в направлении, противоположном к удару

Измерительные датчики 19а, 19b, 19c, 19d, 19e и 19f измеряют перемещение, усиленное высотой Н диффузора 17.

На фиг. 6 показано изменение расстояний, измеряемых шестью измерительными датчиками 19а, 19b, 19c, 19d, 19e и 19f в зависимости от времени t. В отсутствие удара все расстояния D19а, D19b, D19c, D19d, D19e и D19f, измеренные семью датчиками, равны d.

В момент Тс удара значение расстояния D19c, измеренного датчиком 19d, которое совпадает с направлением усилия, действующего на отсек, имеет пик амплитуды dc.

Что касается датчиков 19а, 19b, 19d, 19e и 19f, то они измеряют другие расстояния, в данном случае меньшие расстояния.

На фиг. 7 показано изменение расстояний, измеряемых шестью измерительными датчиками 19а, 19b, 19c, 19d, 19e и 19f в зависимости от их соответствующего углового положения в момент Тс удара. Измерительный датчик 19с находится в угловом положении 0°, когда подвижный картер 15 находится в условии свободного курсового плавания, то есть когда подвижная часть 12 находится на одной линии с неподвижной частью 13, как показано на фиг. 3.

Кривая С1 имеет максимум амплитуды dc, измеренный в угловом положении α относительно оси (А), которое находится между датчиками 19b и 19с.

Блок 11 обработки фильтрует и на основании значений, измеренных измерительными датчиками 19, и кривой отклика DR, определенной ранее по измеренным пикам амплитуды, определяет момент кручения М, амплитуду удара, направление удара в системе координат R1, затем проецирует направление удара в системе координат R2.

В соответствии с ориентацией движительного отсека 10 системы координат R1 и R2 не совпадают.

Значения амплитуды и направления удара в системе координат судна и движительного отсека сохраняются в памяти блока 11 обработки в зависимости от времени.

Согласно другому варианту осуществления, блок 11 обработки сохраняет характеристики удара, только если значение амплитуды удара превышает заранее определенное значение, иначе говоря, значение направления удара и соответствующее значение амплитуды сохраняются только в случае, если значение амплитуды превышает порог. Это селективное запоминание характеристик удара позволяет быстро анализировать удары, повреждающие отсек 10, чтобы решить, когда необходимо производить операции технического обслуживания.

Блок 11 обработки содержит экран, позволяющий визуально наблюдать значения амплитуды и направления удара в реальном времени, а также просматривать сохраненные значения.

Сохраненные данные позволяют воспроизвести хронологию ударов и, следовательно, планировать этапы профилактического обслуживания движительного отсека 10, например, сравнивая измеренные и вычисленные характеристики с пороговыми значениями.

Предпочтительно описанный вариант осуществления способа позволяет очень просто определять направление и амплитуду удара при помощи небольшого числа датчиков и только одного этапа калибровки органа измерения.

Этот вариант осуществления можно легко транспонировать на исследование усилия, не действующего на отсек постоянно. Необходимо только, чтобы блок обработки и орган измерения имели достаточное разрешение, позволяющее обнаруживать изменение амплитуды во время действия усилия на отсек.

Реферат

Изобретение относится к устройству и способу определения амплитуды и направления усилия, действующего на механическую конструкцию, в частности на движительный отсек судна. Устройство определения направления и амплитуды усилия, действующего на движительный отсек, содержащий неподвижную часть и подвижную часть, деформирующийся под действием упомянутого усилия. Средства измерения механических деформаций подвижной части включают в себя средства измерения расстояния между подвижной частью и неподвижной частью в направлении действия усилия. Средства обработки выполнены с возможностью определения амплитуды и направления усилия на основании измерений, выдаваемых средствами измерения, причем средства обработки выполнены с возможностью определения направления усилия на основании положения по меньшей мере одного датчика, выдающего экстремальное значение измерения по отношению к значениям, выдаваемым другими датчиками. Для определения направления и амплитуды усилия, действующего на движительный отсек, измеряют механические деформации, которым подвергается подвижная часть под действием упомянутого усилия, измеряя расстояние между неподвижной частью и подвижной частью в направлении действия усилия. Обрабатывают измерения расстояния, чтобы определить амплитуду и направление усилия, причем направление усилия определяют на основании положения по меньшей мере одного измерительного датчика, выдающего экстремальное значение измерения по отношению к значениям измерения, выдаваемым соответственно набором измерительных датчиков, распределенных в угловом направлении, измеряя перемещение подвижной части относительно неподвижной части. Достигается преодоление недостатков, связанных с определением характеристик ударов, которым подвергается движительный отсек. 3 н. и 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Плавниковое движительное устройство

Движительная установка для морского судна и морское судно, содержащее движительную установку данного типа

Комментарии