Текстурированная электротехническая листовая сталь с исключительно высокими магнитными свойствами и способ ее производства - RU2363739C1

Код документа: RU2363739C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства текстурированной электротехнической листовой стали, используемой в основном в качестве сердечников трансформаторов и т.п.

Уровень техники

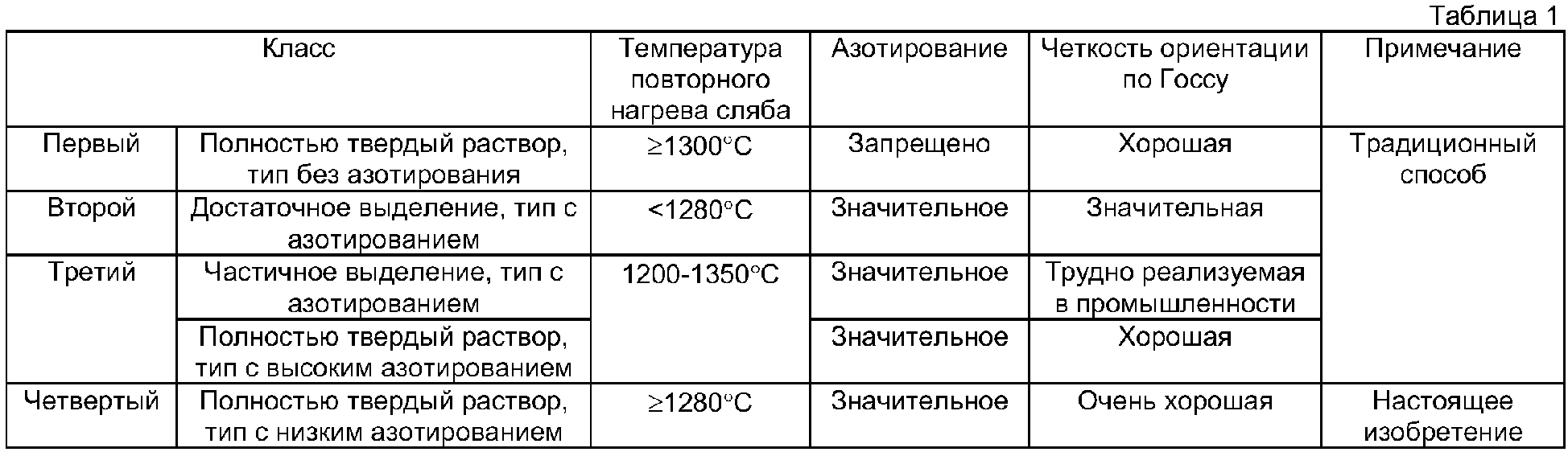

Для устойчивого производства текстурированной электротехнической листовой стали с великолепными магнитными свойствами, имеющей плотность магнитного потока В8 (плотность магнитного потока в магнитном поле 800 А/м), превышающую 1,9 Тл, были предложены различные технологии. Способы производства в случае, включающем в качестве ингибитора Al, могут быть классифицированы с первого по третий тип, технологии которых показаны в таблице 1 в соответствии с температурой нагрева сляба.

Первая технология представляет собой тип полностью твердого раствора без азотирования, т.е. способ нагрева сляба от 1350°С до сверхвысокой температуры, самое большее 1450°С, с последующей выдержкой сляба при этой температуре в течение достаточно долгого времени, чтобы равномерно нагреть (пропитать) весь сляб. Это заставляет MnS, AlN и другие вещества, обладающие ингибиторными свойствами, полностью раствориться и заставляет их функционировать в качестве ингибиторов, которые необходимы для вторичной рекристаллизации. Такое растворение в твердом состоянии одновременно становится также средством для устранения разницы в ингибиторной способности, зависящей от положения в слябе и, в этом отношении, является полезным для осуществления стабильной вторичной рекристаллизации.

Однако в случае такой технологии, вне зависимости от того, что температура полного растворения в твердом состоянии для обеспечения количества ингибитора, необходимого для вторичной рекристаллизации, не является термодинамически высокой, при реальном промышленном производстве подъем температуры до сверхвысокого значения не может помочь обеспечить производительность и равномерное состояния твердого раствора сляба в целом. Предпринимались попытки исправить положение, но реальное производство сталкивается с рядом различных проблем. Например: 1) обеспечение температуры горячей прокатки в зависимости от положения является затруднительным и, когда это не обеспечивается, внутри сляба возникают различия в ингибиторной способности, что приводит к неудовлетворительной вторичной рекристаллизации; 2) во время нагревания сляба легко образуются крупные зерна, а части из крупных зерен не способны претерпевать вторичную рекристаллизацию, в результате чего имеет место полосообразная неудовлетворительная рекристаллизация; 3) поверхностный слой сляба плавится и превращается в расплавленный шлак, в результате чего поддержание нагрева в печи требует затраты огромных усилий; 4) после горячей прокатки в стальной полосе легко образуются гигантские краевые трещины и т.п.

Далее в указанной технологии, как это раскрыто в ISIJ International, vol.43 (2003) No.3, pp.400-409, Acta Metall, 42 (1994), 2593, KAWASAKI STEEL TECHNICAL REPORT, vol.29 (1997) 3, 129-135, является общеизвестным, что при проведении азотирования после обезуглероживающего отжига вплоть до начала вторичной рекристаллизации с целью пополнения ингибиторов четкость ориентации Госса нарушается. Кроме того, хорошо известно, что такого рода неудовлетворительная вторичная рекристаллизация происходит тогда, когда количество азота во время плавления невелико.

Второй технологией является технология типа (достаточного) выделительного азотирования. Как раскрыто в японской патентной публикации (A) No. 59-56522, японской патентной публикации (A) No.5-112827 и японской патентной публикации (A) No.9-118964, в этой технологии осуществляется нагрев при температуре ниже 1280°С и азотирование осуществляется после обезуглероживающего отжига вплоть до начала вторичной рекристаллизации.

В этом способе, как показано, например, в японской патентной публикации (A) No.2-182866, регулирование среднего размера зерна первично рекристаллизованных зерен после обезуглероживающего отжига обычно в пределах от 18 до 35 мкм является очень важным для успешного проведения вторичной рекристаллизации.

Далее количество обладающих ингибиторной способностью веществ в твердом растворе в стали оказывает большое влияние на рост потенциала первично рекристаллизованных зерен. Таким образом, в этой технологии, для того чтобы добиться равномерности в размерах первично рекристаллизованных зерен, например в японской патентной публикации (A) No.5-295443, раскрывается способ получения растворенного азота во время нагрева сляба с целью устранения неравномерности происходящего в последующем процессе выделения. С точки зрения снижения количества твердого раствора желательно, чтобы реальная температура нагрева сляба составляла 1150°С или ниже.

Однако в этой технологии, вне зависимости того, насколько точно подобраны химические составы, нельзя, чтобы ингибиторные вещества выделялись целиком в виде крупных частиц, какими они являются, поскольку размер первично рекристаллизованных зерен имеет тенденцию к непостоянству. Следовательно, при реальном производстве с целью получения подходящего размера первично рекристаллизованных зерен условия первичного рекристаллизационного отжига (в частности, температуру) подбирают для каждого рулона. По этой причине производственный процесс становится громоздким. Кроме того, образование слоя оксида при обезуглероживающем отжиге не является постоянным. Из-за этого время от времени происходит неудовлетворительное образование стеклянной пленки.

Третья технология является технологией смешанного типа. Как показано в японской патентной публикации (A) No.2000-199015, температуру нагрева сляба устанавливают в интервале от 1200 до 1350°С, а азотирование проводят, по существу, так же, как и во второй технологии. Для того чтобы избежать сверхвысокой температуры нагрева сляба, превышающей 1350°С в первой технологии, температуру нагрева сляба снижают. Возникающую при этом недостаточность ингибиторной активности компенсируют с помощью азотирования. Далее эта технология подразделяется на два типа.

Первым типом является тип азотирования частично твердого раствора (тип частичного выделительного азотирования), а другим типом является тип азотирования полностью твердого раствора, как это представлено в японской патентной публикации (А) No.2001-152250. В первом типе трудно добиться требуемой для промышленности равномерности состояния твердого раствора по всему стальному листу (рулону). С другой стороны, во втором типе содержание ингибиторных элементов снижают с целью дать элементам перейти в твердый раствор, благодаря чему неравномерное состояние ингибиторов возникает редко. Такая технология является очень логичной и эффективной.

Третья технология подразделяет ингибиторы на первичный ингибитор для определения размера первично рекристаллизованного зерна и вторичный ингибитор, делающий возможной вторичную рекристаллизацию. Первичный ингибитор, естественно, также способствует вторичной рекристаллизации. Благодаря присутствию первичного ингибитора флуктуации размера зерна после первичной рекристаллизации становятся небольшими. В частности, в последнем типе полностью твердого раствора размер первично рекристаллизованного зерна не меняется при обычных пределах температур. Следовательно, для регулировки размера зерна нет необходимости менять условия первичного рекристаллизационного отжига, и стеклянная пленка образуется исключительно стабильно.

В качестве первичного ингибитора в основном используют вещества, используемые в первой технологии (например, AlN, MnS, MnSe, Cu-S, Sn, Sb и т.д.). Однако для снижения температуры нагрева сляба необходимо, чтобы их количества были малы. Вторичным ингибитором является AlN, который образуется в результате азотирования, и указанные первичные ингибиторы после обезуглероживающего отжига и вплоть до начала вторичный рекристаллизации. Далее, в упомянутой японской патентной публикации (А) No. 2001-152250 в качестве первичного ингибитора раскрыт BN. Однако N связывается также с Аl. Следовательно, в случае одновременного содержания Аl и В вторичная рекристаллизация в действительности в некоторых случаях становится нестабильной.

В качестве общей проблемы для всех трех указанных выше технологий можно упомянуть тот факт, что подходящие пределы содержаний необходимых ингибиторных веществ (в частности, Аl и N) являются более узкими по сравнению с производительностью процесса во время плавки при производстве стали. Таким образом, говоря условно, для первой и второй технологий раскрыт способ регулирования производственных условий с использованием в качестве некоторого параметра растворимого в кислоте Аl (далее обозначаемого "solAl") минус эквивалент N, т.е. АlR.

В первой технологии, например в японской патентной публикации (A) No. 60-177131, рекомендуется регулирование времени пропитки или скорости охлаждения при отжиге перед последней холодной прокаткой и/или какого-либо ряда технологических условий с использованием для этих целей значения АlR

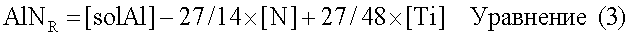

Далее, в отношении второй технологии, в японской патентной публикации (A) No.7-305116 рекомендуется отношение N2 в атмосфере во время последнего отжига в соответствии с уравнением для АlR. В японской патентной публикации (A) No. 8-253815 добавлен Bi и рекомендуется температура отжига перед последней холодной прокаткой в соответствии с уравнением для АlR. В японской патентной публикации (A) No.8-279408 включается Ti и определяется объем азотирования в соответствии с уравнением для АlR с учетом TiN.

Раскрытие изобретения

В случае третьей технологии зависимость первично рекристаллизованного зерна от температуры первичного рекристаллизационного отжига пренебрежимо мала. Однако, если содержания ингредиентов ингибитора, в частности Аl и N, а также Ti, оказывающих влияние на образование AlN, колеблются, протекание вторичной рекристаллизации в ряде случаев становится нестабильным.

Когда АlR велико, с целью сохранения магнитных свойств в этом процессе необходимо повысить объем азотирования. Причиной этого, как обычно считают, является следующая. Если АlR велико, после отжига и перед последней холодной прокаткой выделяется много AlN и увеличивается размер первичного зерна, но при этом становится сильным влияние как первичного, так и вторичного ингибиторов, в результате чего повышается температура начала вторичной рекристаллизации. В этом случае ингибиторная активность становится недостаточной в качественном отношении с учетом более высокой температуры и утрачивается баланс между величиной зерна и ингибитором, что приводит к неудовлетворительной вторичной рекристаллизации. По этой причине становится необходимым усилить вторичный ингибитор с помощью азотирования для его соответствия более высокой температуре вторичной рекристаллизации и соответственно возникает потребность в повышении объема азотирования. Иными словами, если повышается температура вторичной рекристаллизации, необходимо усиливать ингибиторную активность. Кроме того, поскольку изменение ингибиторной активности становится большим (при некоторой высокой температуре внезапно возникает изменение ингибиторной активности), может возникнуть необходимость в крупных ингибиторах. Однако, когда увеличивается объем азотирования, на стеклянной пленке возникают дефекты из-за воздействий на металл и степень дефектности (процент брака) заметно возрастает.

С другой стороны, когда АlR мало, после отжига и перед последней холодной прокаткой выделяется мало AlN и уменьшается размер первичного зерна, в результате чего температура начала вторичной рекристаллизации не повышается и объем азотирования может сохраняться небольшим. Однако, когда АlR слишком мало, как это раскрыто в непатентном документе 1, по всей толще листа распространяются зародышевые центры вторичной рекристаллизации. Следовательно, вторичной рекристаллизации подвергаются не только зерна с четкой ориентацией Госса вблизи поверхностного слоя, но также и зерна в центральном слое, имеющие дисперсную ориентацию Госса, в результате чего ухудшаются магнитные свойства.

Таким образом, если изменяется АlR, изменяется и поведение вторичной рекристаллизации, а вместе с этим и четкость ориентации Госса. Однако на стадии плавления трудно регулировать содержание Al, N и Ti в узких пределах, в связи с чем желательны контрмеры для ослабления влияния колебаний этих ингредиентов.

Хорошо известно, что для получения текстурированной электротехнической листовой стали после горячей прокатки используют множество операций. В настоящем изобретении не применяется излишне высокая или низкая температура нагрева сляба, производство возможно с использованием обычного стана горячей прокатки, не требуется какого-либо специального устройства для нагрева сляба, ингибиторная активность в операциях после горячей прокатки сохраняется удовлетворительной даже тогда, когда ингредиенты неизбежно колеблются, и может быть получена текстурированная электротехническая листовая сталь с исключительно высокими магнитными свойствами.

В настоящем изобретении предлагается способ производства текстурированной электротехнической листовой стали, в котором применяется высокая температура нагрева сляба с использованием AlN в качестве основного ингибитора вторичной рекристаллизации, что делает эффективным применение последующей операции азотирования, от которой в прошлом отказались из-за ухудшения магнитных свойств, и, таким образом, получают текстурированную электротехническую листовую сталь с исключительно высокими магнитными характеристиками. Настоящее изобретение включает в себя следующее.

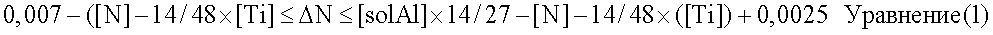

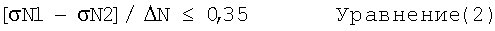

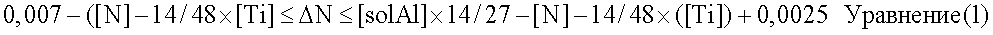

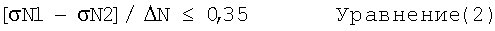

(1) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, включающий повторный нагрев сляба, содержащего, мас.%: C от 0,025 до 0,10%, Si от 2,5 до 4,0%, Mn от 0,04 до 0,15%, solAl от 0,020 до 0,035%, N от 0,002 до 0,007%, S и Se в виде Seq (эквивалентов S)=S+0,406×Se от 0,010 до 0,035%, Ti≤0,007% и остальное Fe и неизбежные примеси, до 1280°С или выше, т.е. температуры образования твердого раствора ингибиторных веществ или выше, горячую прокатку сляба с образованием горячекатаной стальной полосы, отжиг горячекатаной полосы и ее однократную двукратную или многократную холодную прокатку с промежуточным отжигом или отсутствие отжига горячекатаной полосы и холодной прокатки с промежуточным отжигом, обезуглероживающий отжиг полосы, азотирование движущейся полосы после обезуглероживающего отжига в смесевом газе из водорода, азота и аммиака, нанесение покрытия из отжигового сепаратора, состоящего в основном из MgO, и проведение конечного отжига, причем этот способ производства текстурированной электротехнической листовой стали отличается применением степени выделения N, содержащегося в стальной полосе после горячей прокатки в виде AlN, равной 20% или ниже, использованием среднего размера (диаметра) эквивалентного круга зерна первично рекристаллизованных зерен после завершения обезуглероживающего отжига от 7 мкм до менее 20 мкм, повышением азота ΔN (мас.%) при азотировании в пределах, которые приведены в уравнении (1), и применением содержаний азота σN1 и σN2 (для каждой поверхности, % мас) на 20%-ную глубину от поверхности стального листа (полосы) в пределах, которые приведены в уравнении (2).

(где в [] приведены содержания (в мас.%) компонентов в составах)

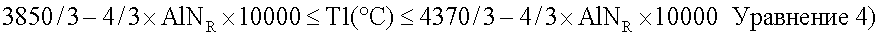

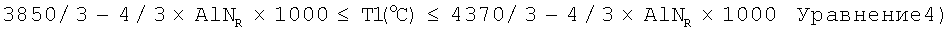

(2) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в (1), отличающийся тем, что применяют наиболее высокую температуру Т1 (°С) последнего отжига при отжиге горячекатаной полосы и промежуточного отжига (далее называемого «отжигом перед последней прокаткой»), равную 950°С или выше, в пределах, которые даны в уравнении (4), где АlNR определен в уравнении (3) на основании содержаний solAl, N и Ti:

(3) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в (2), отличающийся тем, что применяют температуру отжига перед последней холодной прокаткой в одну ступень в пределах Т1 (°С), которые приведены в уравнении (4), в течение от 20 до 360 секунд.

(4) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в (2) или (3), отличающийся тем, что применяют две ступени отжига перед последней холодной прокаткой, где на первой ступени применяют температуру в пределах Т1 (°С), которая приведена в упомянутом уравнении (4), в течение от 5 до 120 с, и на второй ступени применяют температуру в пределах от 850 до 1000°С в течение от 10 до 240 с.

(5) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(4), отличающийся тем, что применяют скорость охлаждения, равную 10°С/с или больше, при охлаждении от 700°С до 300°С в операции отжига перед последней холодной прокаткой.

(6) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(5), отличающийся тем, что состав сляба дополнительно включает от 0,05 до 0,30 мас.% Cu.

(7) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(6), отличающийся тем, что состав сляба дополнительно содержит по меньшей мере один из Sn, Sb и P в сумме от 0,02 до 0,30 мас.%.

(8) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(7), отличающийся тем, что состав сляба дополнительно включает от 0,02 до 0,30 мас.% Cr.

(9) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(8), отличающийся тем, что степени прокатки при последней холодной прокатке регулируют от 80 до 92%.

(10) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(9), отличающийся тем, что стальную полосу выдерживают при температуре в пределах от 100 до 300°С в течение 1 мин или больше по меньшей мере при одном проходе последней холодной прокатки.

(11) Способ производства текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами, как указано в любом из пунктов (1)-(10), отличающийся тем, что скорость нагрева от начала подъема температуры при обезуглероживающем отжиге до 650°С равна 100°С/с или более.

(12) Текстурированная электротехническая листовая сталь с исключительно высокими магнитными свойствами, полученная способом по любому из пунктов (1)-(11) и обладающая плотностью магнитного потока B8 в направлении прокатки (при приложении поля 800 А/м), равной 1,92 Тл или выше.

Краткое описание чертежей

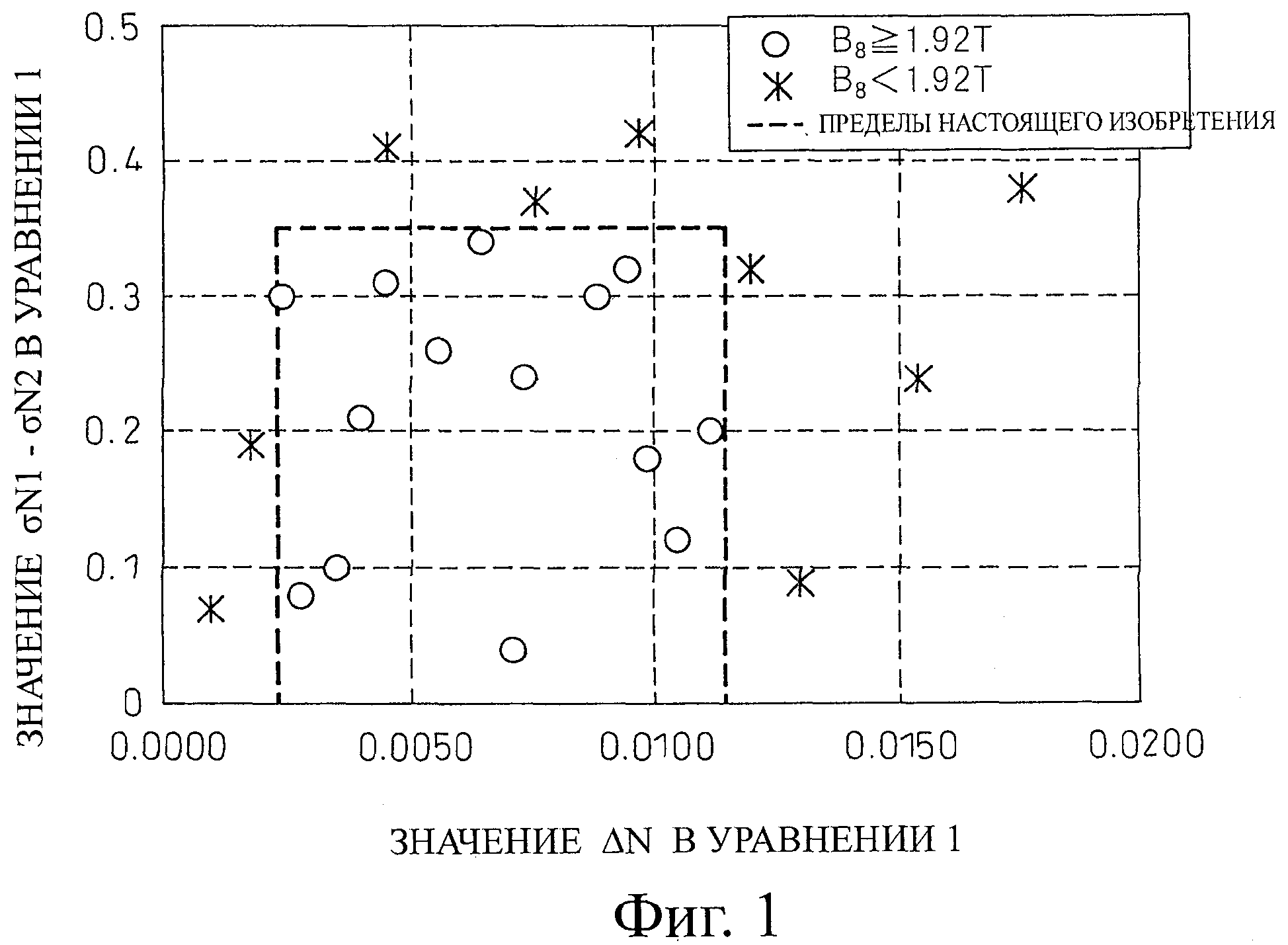

Фиг.1 - диаграмма, показывающая зависимость между значениями уравнения (1) и значениями уравнения (2), приведенными в настоящем изобретении.

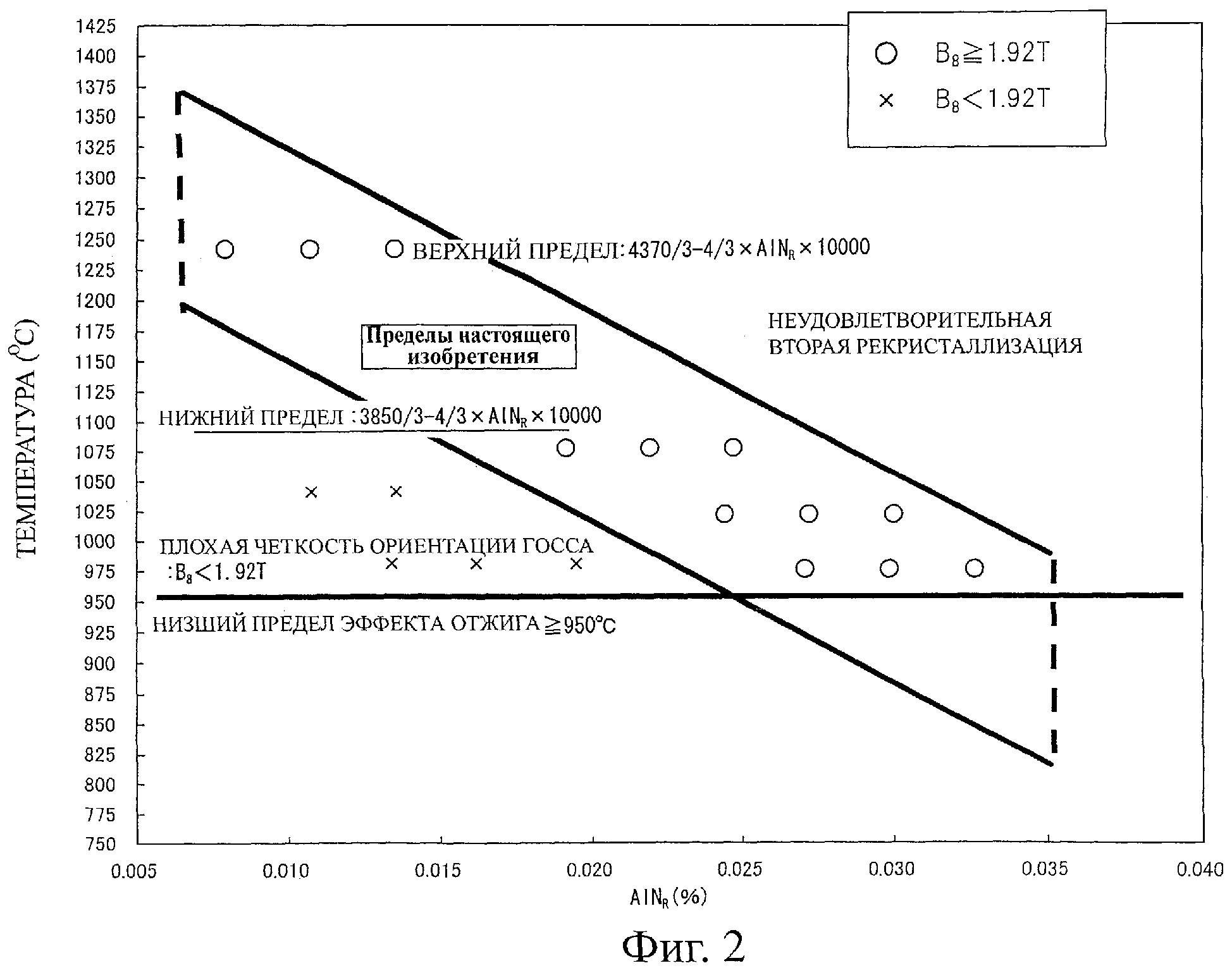

Фиг.2 - диаграмма, показывающая зависимость между АlNR и температурой отжига.

Осуществление изобретения

Далее настоящее изобретение объясняется детальным образом. Основа настоящего изобретения состоит в снижении содержания N в процессе плавления и компенсировании возникающей при этом недостаточности в AlN во вторичном ингибиторе путем азотирования по первой технологии, где последующая операция азотирования была исключена, т.е. при нагреве сляба при сверхвысокой температуре, чтобы полностью перевести ингибиторные вещества в состояние твердого раствора. В настоящем случае с целью получения эффективной ингибиторной активности при объеме азотирования, который должен быть небольшим, азотирование на обеих поверхностях стального листа (полосы) становится существенным требованием.

Далее при полном переводе ингибиторных веществ в состояние твердого раствора зависимость величины первично рекристаллизованного зерна от температуры обезуглероживающего отжига исчезает, благодаря чему возникают преимущества, заключающиеся в том, что условия обезуглероживающего отжига могут быть такими, которые благоприятствуют образованию форстерита, в результате чего облегчается образование стеклянной пленки.

Характеристический признак настоящего изобретения заключается в том, что при создании высокой плотности магнитного потока в содержащей Аl текстурированной электротехнической листовой стали колебания Аl и N на стадии плавления являются неизбежными и трудность создания предельно строгих производственных условий при промышленном производстве преодолевается с помощью азотирования. К таким способам принадлежат технологии, раскрытые в японской патентной публикации (A) No.5-112827, японской патентной публикации (A) No.2000-199015 и японской патентной публикации (A) No.2001-152250. Главными целями этих технологий является снижение температуры нагрева сляба и уменьшение дефектности стеклянной пленки.

На существующих промышленных производственных установках способ, в котором в качестве основного ингибитора используется AlN, бесспорно дает наиболее четкую ориентацию Госса. В частности, существует возможность получать высокую плотность магнитного потока для типа с полностью твердым раствором между первой технологией и третьей технологией. Целью технологии настоящего изобретения является поглощение неизбежных колебаний Al и N на стадии плавления, которые являются недостатком данного способа, с помощью условий отжига перед последней холодной прокаткой и азотированием и необходимость сделать ингибиторы многостадийными в направлении толщины листа с помощью азотирования и благодаря этому дополнительно улучшить ориентацию Госса.

В случае технологии настоящего изобретения объем азотирования невелик. Следовательно, является существенным, чтобы при проведении азотирования не было бы большой разницы между двумя сторонами полосы. Отметим, что при этом не установлено верхнего предела нагрева сляба, но на практике нагрев выше 1420°С затруднителен с точки зрения возможностей оборудования.

Что касается типа «полностью твердого раствора без применения азотирования» в приведенной выше таблице, широко известно, что, когда содержание азота во время плавления составляет примерно 0,008%, если азотирование происходит начиная с обезуглероживающего отжига до начала вторичной рекристаллизации, ориентация Госса ухудшается. При этом, когда в процессе плавления содержание азота невелико, то, как это широко известно, имеет также место неудовлетворительная вторичная рекристаллизация.

Учитывая сказанное выше, изобретателями были предприняты интенсивные научные исследования и разработки, в результате чего были открыты следующие факты.

Во-первых, изобретатели установили, что в полностью твердом растворе в результате снижения содержания азота в процессе плавления и азотирования стали в более поздней операции образуется два типа ингибитора: первоначальный ингибитор, выделившийся в тонкодисперсном состоянии в результате термообработки перед обезуглероживающим отжигом, и приобретенный ингибитор, образовавшийся в результате его азотирования. Наряду с этим, если рассматривать также и тип ингибитора, можно видеть, что ингибитор проявляет себя в ряде последовательных стадий, в результате чего в процессе вторичного рекристаллизационного отжига (конечного отжига) в поверхностном слое в направлении толщины листа образуются четкие центры кристаллизации Госса. Они в первую очередь претерпевают вторичную рекристаллизацию с исключительно высокой избирательностью. Благодаря этому становится возможным, по существу, полный контроль вторичной рекристаллизации ориентации Госса. При этом становится возможным производство текстурированной электротехнической листовой стали с никогда ранее не существовавшей исключительно высокой плотностью магнитного потока.

Далее, изобретателями было установлено, что колебания количеств и качеств вторичного ингибитора, возникающие из-за неизбежных колебаний алюминия и азота на стадии плавления, могут быть ослаблены путем регулирования условий отжига перед последней холодной прокаткой и количества азота с помощью азотирования.

Отметим, что ингибиторы, отличные от AlN, такие как MnS, MnSe, Cu-S, Cu-Se и т.п., влияют на улучшение четкости ориентации Госса, хотя и вспомогательным образом.

В качестве важных магнитных свойств текстурированной электротехнической листовой стали фигурируют потери мощности, плотность магнитного потока и магнитострикция. Потерю мощности можно снизить с помощью технологии регулировки магнитного домена, если только при этом четкость ориентации Госса является очень хорошей, а плотность магнитного потока высокой. В случае высокой плотности магнитного потока может быть также снижена (улучшена) и магнитострикция. Когда плотность магнитного потока высока, возбуждающий ток в трансформаторе можно сделать относительно небольшим и соответственно можно уменьшить размеры трансформатора. В частности, магнитным свойством, которое прежде всего следует выделить при производстве текстурированной электротехнической листовой стали, является плотность магнитного потока. Улучшение ее составляет основное направление технического развития в данной области. Целью настоящего изобретения является дальнейшее улучшение плотности магнитного потока. Изобретение, в частности, касается текстурированной электротехнической листовой стали, имеющей плотность магнитного потока (В8), равную 1,92 Тл или более, и способа ее производства.

Далее будут объяснены причины ограничения пределов составов сляба в настоящем изобретении. Единицей содержания является мас.%.

Содержание С ниже 0,025% делает непригодной текстуру первичной рекристаллизации, в то время как при содержании выше 0,10% становится затруднительным обезуглероживание, что неприемлемо для промышленного производства.

Содержание Si ниже 2,5% препятствует достижению хорошего значения потери активной мощности, в то время как при содержании выше 4,0% становится чрезвычайно трудной холодная прокатка, что неприемлемо для промышленного производства.

Содержание Mn ниже 0,04% приводит к сильному растрескиванию после горячей прокатки, ухудшению текучести и нестабильной вторичной рекристаллизации. С другой стороны, при содержании выше 0,15% возрастают количества функционирующих в качестве ингибиторов MnS и MnSe, в результате чего становится необходимым повышать температуру нагрева сляба при горячей прокатке. Кроме того, становится неравномерной степень твердости раствора в зависимости от положения, в результате чего возникает проблема стабильности производства при реальном промышленном производстве.

solAl связывается с N с образованием AlN и действует в основном как вторичный ингибитор. Этот AlN включает в себя AlN, образовавшийся до азотирования, и AlN, образовавшийся в процессе высокотемпературного отжига после азотирования. Для обеспечения нужного количества обоих AlN количество solAl должно составлять от 0,020 до 0,035%. При превышении 0,035% температура нагрева сляба должна быть исключительно высокой. С другой стороны, когда solAl содержится в количестве ниже 0,020%, ухудшается четкость ориентации Госса.

N важен для настоящего изобретения как ингибитор. При задании содержания N несколько ниже содержания N существующего уровня техники на стадии плавления, предшествующей азотированию, устраняется необходимость в сверхвысокой температуре при нагреве сляба. Если N превышает 0,007%, возникает необходимость подъема температуры нагрева сляба при реальном промышленном производстве выше 1350°С, в результате чего происходит ухудшение четкости ориентации Госса, обусловленной азотированием на более поздней стадии. Если же содержание N ниже 0,002%, то не удается достичь устойчивого первичного ингибиторного эффекта и регулирование размера первично рекристаллизованного зерна становится затруднительным, в результате чего вторичная рекристаллизация становится неудовлетворительной. Верхний предел N при плавлении преимущественно равен 0,0065%, более предпочтительно 0,006% и еще более предпочтительно 0,0055%. При этом нижний предел преимущественно равен 0,0025%, более предпочтительно 0,003% и еще более предпочтительно 0,0035%.

S и Se связываются с Мn и Cu и действуют как ингибиторы. Кроме того, они полезны также в качестве зародышевых центров выделения AlN. Когда Seq=S+0,406×Se превышает 0,035% для всего твердого раствора, возникает необходимость в очень высокой температуре нагрева сляба. Если эта величина ниже 0,010%, ингибиторный эффект становится слабым, а вторичная рекристаллизация нестабильной.

Ti связывается с N с образованием TiN. Когда содержание последнего превышает 0,007%, N для образования TiN становится недостаточно, ингибиторная активность не обеспечивается и имеет место неудовлетворительная вторичная рекристаллизация. Кроме того, Ti остается в конечном продукте в форме TiN и ухудшает магнитные свойства (в особенности потерю мощности).

Сu образует тонкодисперсную выделившуюся фазу вместе с S или Se и оказывает в настоящем изобретении ингибиторный эффект при нагреве сляба до 1280°С или выше. При этом указанная выделившаяся фаза становится зародышевыми центрами для выделения, делая при этом диспергирование AlN более равномерным и действуя так же как вторичный ингибитор. Этот эффект улучшает вторичную рекристаллизацию. Когда содержание Cu ниже 0,05%, указанный эффект уменьшается. С другой стороны, когда содержание Cu больше 0,3%, указанный эффект доходит до насыщения, но в то же время при горячей прокатке появляется поверхностный дефект, выражающийся в «медных корках».

Sn, Sb и Р оказывают положительный эффект на текстуру первичной рекристаллизации. При этом известно, что Sn, Sb и Р являются элементами сегрегации по границам зерен и оказывают влияние на стабилизацию вторичной рекристаллизации. Когда их общее количество меньше 0,02%, указанный эффект чрезвычайно мал. Когда же это количество превышает 0,30%, указанные элементы с трудом поддаются окислению при обезуглероживающем отжиге, образование стеклянной пленки становится недостаточным, а поверхностные свойства (после обезуглероживающего отжига) в заметной степени нарушаются.

Сr оказывают положительный эффект на образование форстеритной пленки (первичной пленки, стеклянной пленки). Когда его содержание меньше 0,02%, указанный эффект чрезвычайно мал. Когда же оно превышает 0,30%, элемент с трудом поддается окислению при обезуглероживающем отжиге и образование стеклянной пленки становится недостаточным.

Что касается других элементов, добавление их в известных пределах для улучшения характеристических признаков текстурированной электротехнической листовой стали не исключается. Например, Ni оказывает замечательный эффект на равномерное диспергирование выделившейся фазы, выполняя функцию как первого, так и второго ингибитора. При этом улучшаются и стабилизируются магнитные свойства. Когда количество Ni меньше 0,02%, указанный эффект не проявляется. Когда же оно превосходит 0,3%, Ni с трудом поддается окислению при обезуглероживающем отжиге и образование стеклянной пленки становится затруднительным.

Далее Мо и Cd образуют сульфид или селенид и способствуют усилению ингибитора. Однако, когда количество элементов меньше 0,008%, этот эффект отсутствует, а когда это количество превышает 0,3%, выделившаяся фаза становится грубодисперсной, ингибитор перестает действовать и магнитные свойства не стабилизируются.

Далее будут описаны способ настоящего изобретения и причины его ограничения.

Для отливки с целью получения сляба может использоваться обычный способ непрерывного литья, но для облегчения нагрева сляба может также использоваться и способ отливки слитка. В этом случае известно, что может быть понижено содержание углерода. В частности, сляб с начальной толщиной в пределах от 150 до 300 мм, преимущественно в пределах от 200 до 250 мм получают известным способом непрерывного литья. Наряду с этим слябом может быть и так называемый тонкий сляб с начальной толщиной в пределах от 30 до 70 мм. В случае производства горячекатаного стального листа преимуществом является отсутствие необходимости в грубой прокатке до промежуточной толщины.

Температурные условия нагрева сляба перед горячей прокаткой являются важным моментом настоящего изобретения. Для того чтобы ингибиторные вещества находились в состоянии твердого раствора, температура нагрева сляба должна составлять 1280°С или выше. Если температура ниже 1280°С, состояния выделившейся фазы ингибиторных веществ в слябе (или горячекатаной стальной полосе) становятся неравномерными и в конечном продукте образуются так называемые «следы полозьев». Предпочтительной температурой является 1290°С или выше, более предпочтительно 1300°С или выше и 1310°С или выше. Верхний предел строго не установлен, но для промышленности он равен приблизительно 1420°С.

Благодаря произошедшему в последние годы прогрессу в индукционном нагреве и другом оборудовании появилась возможность обрабатывать полностью твердый раствор без повышения температуры до сверхвысокого значения 1420°С. Естественно, что наряду с применением в промышленном производстве в качестве способа нагрева при горячей прокатке традиционного способа газового нагрева может также применяться и индукционный нагрев, а также прямой нагрев с помощью электросопротивления. Что касается обеспечения формы материала при этих специальных способах нагрева, здесь не существует проблем даже в случае разрушения отлитого сляба. Более того, в том случае, когда температура нагрева достигает 1300°С или выше, это разрушение можно использовать для улучшения текстуры с целью снижения количества С. Этот факт не выходит за рамки традиционных известных технологий.

В последние годы в добавление к традиционной непрерывной горячей прокатке в практический обиход были введены отливка тонкого сляба и отливка стальной полосы. Настоящее изобретение не отказывается от применения этих способов. Однако практической проблемой в этих способах является возникновение при затвердевании так называемой «осевой ликвации», что затрудняет получение абсолютно равномерного состояния твердого раствора. Для получения абсолютно равномерного состояния твердого раствора весьма желательно перед получением горячекатаной стальной полосы проводить однократную термообработку твердого раствора.

Если степень выделения N в виде AlN в горячекатаной стальной полосе превосходит 20%, размер выделившихся фаз после отжига перед последней холодной прокаткой становится большим, а количество тонкодисперсных выделившихся фаз, действующих как эффективный ингибитор, уменьшается, в результате чего характер вторичной рекристаллизации становится нестабильным. Степень выделения можно регулировать охлаждением после горячей прокатки. Если повысить температуру начала охлаждения и ускорить охлаждение, степень выделения уменьшается. Нижний предел степени выделения строго не определен, но на практике трудно добиться степени выделения ниже 3%.

Отжиг после последней холодной прокатки обычно проводится в основном для гомогенизации текстуры в стальной полосе во время холодной прокатки и для тонкого диспергирования ингибиторов. В случае однократной холодной прокатки речь идет об отжиге горячекатаной стальной полосы, а в случае двух или более холодных прокаток речь уже идет об отжиге перед последней холодной прокаткой. Наиболее высокая температура в этом случае оказывает большое влияние на ингибиторы. В частности, когда эта температура относительно низка, размер первично рекристаллизованного зерна невелик, в то время как, когда эта температура высока, зерно становится большим. При этом для получения хорошей ориентационной текстуры Госса важна взаимозависимость между указанной температурой и объемом азотирования. В частности, предпочтительно, чтобы эта температура устанавливалась в пределах Т1 (°С), которые приведены в уравнении (4) при значении AlNR (мас.%), определенном в уравнении (3). Как показано на фиг.2, когда Т1 (°С) меньше, чем дает уравнение (4), четкость ориентации Госса является неудовлетворительной и В8 не превосходит 1,92 Тл. В случае, если температура Т1 (°С) превосходит температуру уравнения (4), вторичная рекристаллизация неудовлетворительна. Отметим, что когда Т1 (°С) ниже нижнего предела, равного 950°С, эффект отжига отсутствует, в частности не наблюдается улучшения текстуры. С другой стороны, в некоторых случаях верхний предел устанавливается в расчете на техническое оборудование для реальной операции. Как правило, отжиг в условиях температуры выше 1275°С является для промышленных условий затруднительным.

В одном из особо предпочтительных способов температуру отжига устанавливают преимущественно на одной из стадий (один уровень температуры) и выдерживают эту температуру в пределах Т1 (°С), которые приведены в приведенном выше уравнении (4), в течение времени от 20 до 360 с либо же устанавливают температуру на двух стадиях (два уровня температуры), выдерживая температуру на первой стадии в пределах Т1 (°С), которые приведены в приведенном выше уравнении (4), в течение времени от 5 до 120 с и выдерживая температуру на второй стадии в пределах от 850 до 1000°С в течение времени от 10 до 240 с.

При охлаждении после отжига перед последней холодной прокаткой с целью обеспечения присутствия тонкодисперсных ингибиторов и обеспечения присутствия мартенситной, или бейнитной фазы, или какой-либо другой закаленной твердой фазы скорость охлаждения от 700 до 300°С выбирают преимущественно равной 10°С/сек или выше.

Когда степень последней холодной прокатки ниже 80%, ориентация Госса ({110}<001>) в текстуре первичной рекристаллизации является широкой и при этом интенсивность Σ9 в ориентации Госса становится слабой и, следовательно, высокая плотность магнитного потока при этом недостижима. Когда же степень последней холодной прокатки превышает 92%, интенсивность ориентации Госса ({110}<001>) в текстуре первичной рекристаллизации становится чрезвычайно слабой и вторичная рекристаллизация становится нестабильной.

Последний холодный отжиг может проводиться при обычной температуре, но известно, что, когда по меньшей мере один проход проводят, поддерживая температуру стали в пределах от 100 до 300°С в течение 1 мин или более, текстура первичной рекристаллизации улучшается и магнитные свойства становятся исключительно хорошими.

Что касается среднего размера зерна (диаметра эквивалентного круга) зерен первичной рекристаллизации после обезуглероживающего отжига, то в японской патентной публикации (A) No.07-252532, например, средний размер зерна первично рекристаллизованных зерен делают равным от 18 до 35 мкм. В настоящем изобретении, однако, необходимо использовать средний размер зерна первично рекристаллизованных зерен от 7 до менее 20 мкм. Этот пункт настоящего изобретения исключительно важен для получения хороших магнитных свойств (в особенности потери мощности). В частности, если размер первично рекристаллизованного зерна мал, в том числе с точки зрения текстуры, на стадии первичной рекристаллизации достигает большого значения объемная доля зерен с ориентацией Госса, которые становятся зародышевыми центрами для вторичной рекристаллизации.

Далее, поскольку размер первично рекристаллизованного зерна является небольшим, число зародышевых центров при этом относительно велико. Их абсолютное число в случае настоящего изобретения увеличено приблизительно в пять раз по сравнению со случаем, когда средний радиус первично рекристаллизованных зерен составляет от 18 до 35 мкм, вследствие чего размер вторично рекристаллизованного зерна также становится относительно малым. Результатом этого является значительное улучшение потери мощности.

Далее, начало вторичной рекристаллизации возникает вблизи поверхностного слоя толщи листа, но когда размер первично рекристаллизованного зерна невелик, повышается избирательность роста зародышевых центров вторичной рекристаллизации Госса в направлении толщины листа и текстура вторичной рекристаллизации Госса становится четкой.

Когда размер зерна меньше 7 мкм, температура вторичной рекристаллизации в значительной степени снижается и четкость ориентации Госса становится неудовлетворительной. Когда размер зерна становится 20 мкм или больше, температура вторичной рекристаллизации возрастает и вторичная рекристаллизация становится нестабильной. Как правило, что касается размера первично рекристаллизованного зерна, когда температура нагрева сляба равна 1280°С или выше и ингибиторные вещества становятся полностью твердым раствором (даже если температура отжига перед последней холодной прокаткой и температура обезуглероживающего отжига изменяются), размер зерна, по существу, имеет значения в пределах от 9 мкм до менее 20 мкм.

В настоящем изобретении по сравнению его с технологией типа достаточного выделительного азотирования (второй технологией) применяют небольшие средний размер первично рекристаллизованных зерен и объем азотирования. Благодаря этому движущая сила перемещения по границам зерен (рост зерен: вторичная рекристаллизация) увеличивается и вторичная рекристаллизация начинается на более раннем этапе стадии нагрева последнего отжига (при более низкой температуре). Благодаря этому при реальных обстоятельствах, когда рекристаллизационный отжиг проводится в рулоне с помощью отжига типа «отжига в ящике» при использовании способа, способствующего вторичной рекристаллизации с постоянной скоростью нагрева, динамика изменения температур в разных положениях рулона почти одна и та же, а, следовательно, неравномерность магнитных свойств в зависимости от положения в рулоне вторичной рекристаллизации заметно уменьшается и магнитные свойства стабилизируются до исключительно высокого уровня.

Обезуглероживающий отжиг проводят в известных условиях, т.е. при 650-950°С в течение времени от 60 до 500 с в зависимости от толщины полосы (листа), преимущественно от 80 до 300 с, во влажной смешанной атмосфере азот-водород. В этом случае, если применяется скорость нагрева от начальной температуры до 650°С, равная 100°С/сек или выше, текстура первичной рекристаллизации улучшается и магнитные свойства становятся хорошими. Для обеспечения нужной скорости нагрева предусмотрены различные способы. В частности, это нагрев с помощью электросопротивления, индукционный нагрев, нагрев с непосредственным подводом энергии.

Если применяется высокая скорость нагрева, степень ориентации в текстуре первичной рекристаллизации Госса повышается и уменьшается размер вторично рекристаллизованного зерна, как это следует из японской патентной публикации (A) No.1-290716.

Применение азотирования стального листа после обезуглероживающего отжига и перед началом вторичной рекристаллизации является для настоящего изобретения существенным. В качестве такого способа известен способ смешения какого-либо нитрида (CrN, MnN и т.д.) с отжиговым сепаратором в процессе температурного отжига, а также способ азотирования в смешанном газе водород-азот-аммиак в состоянии, в котором полоса выводится после обезуглероживающего отжига. Может быть использован любой способ, однако последний способ является пригодным для промышленного производства, вследствие чего настоящее изобретение ограничивается этим последним способом.

Целью азотирования является обеспечение связывания N с растворимым в кислоте Al и обеспечение ингибиторной активности. Если она невелика, вторичная рекристаллизация становится нестабильной. Если же ингибиторная активность высока, четкость ориентации Госса чрезвычайно ухудшается и часто возникают дефекты обнажения основного слоя железа (матрицы) в первичной пленке.

Верхним пределом количества азота после азотирования должно быть количество, превышающее количество N эквивалентного Al в виде AlN. Причина этого еще не ясна, но изобретатели предполагают следующее. Когда температура в процессе вторичного рекристаллизационного отжига становится высокой, действующий как ингибитор AlN растворяется и переходит в твердый раствор, где он ослабляется. Однако в этом случае, поскольку диффузия N является легкой, если содержание N (объем азотирования) невелико, это ослабление происходит быстро и вторичная рекристаллизация становится нестабильной. В результате этого для быстрой тепловой стабилизации ингибитора необходимо содержание N, большее эквивалента AlN. В этом случае Al в достаточной степени фиксирован и, следовательно, ослабление ингибитора происходит медленно, а избирательный рост зародышевых центров вторичной рекристаллизации Госса обеспечивается исключительно эффективно. Объединяя оба названных выше эффекта, можно регулировать объем азотирования ΔN в пределах, определенных в следующем уравнении (1):

(где в [] приведены содержания (в мас.%) компонентов в составах). Указанное азотирование должно проводиться таким образом, чтобы не существовало разницы между двумя поверхностями. В технологии типа достаточного выделительного азотирования (второй технологии) размер первично рекристаллизованного зерна велик и также велик объем азотирования, вследствие чего температура начала вторичной рекристаллизации повышается выше 1000°С. Следовательно, даже в случае азотирования только с одной поверхности при условии, что обеспечивается достаточный объем азотирования и N диффундирует при высокой температуре, может быть обеспечена достаточная активность ингибитора в направлении толщины листа (полосы) и каких-либо трудностей при вторичной рекристаллизации не существует. Однако магнитные характеристики не столь высоки и в первичной пленке часто возникают дефекты. С другой стороны, размер первично рекристаллизованного зерна в настоящем изобретении невелик и объем азотирования мал, в результате чего температура начала вторичной рекристаллизации снижается до 1000°С или ниже. По этой причине с целью получения хорошей ориентационной текстуры Госса вторичной рекристаллизации становится необходимым незамедлительно обеспечить ингибитор по всей толщине листа (полосы). Для этой цели необходимо сделать так, чтобы N диффундировал на раннем этапе. Соответственным образом, для того чтобы надежно достичь этой цели, является существенным предотвратить возможность возникновения большой разницы в объеме азотирования между двумя поверхностями. В противном случае имеет место неудовлетворительная вторичная рекристаллизация.

В одном из конкретных способов азотирования обеих поверхностей в почти равных объемах полосу пропускают через атмосферу аммиака с равномерной концентрацией. При этом полоса имеет ширину больше 1 м. В этом случае для обеспечения одинакового содержания аммиака над и под полосой необходимо в достаточной степени исследовать средство для подвода аммиака.

В частности, содержание аммиака σN1 и σN2 (обе стороны, мас.%) на 20%-ной глубине от одной поверхности стального листа (полосы) регулируется в пределах, соответствующих уравнению (2):

После азотирования в соответствии с известным способом наносят покрытие из отжигового сепаратора, в основном состоящего из MgO, и затем производят последний отжиг. После этого, как правило, сталь покрывают изоляционным стягивающим покрытием и выравнивают с образованием конечного продукта.

Осуществление изобретения

Пример 1

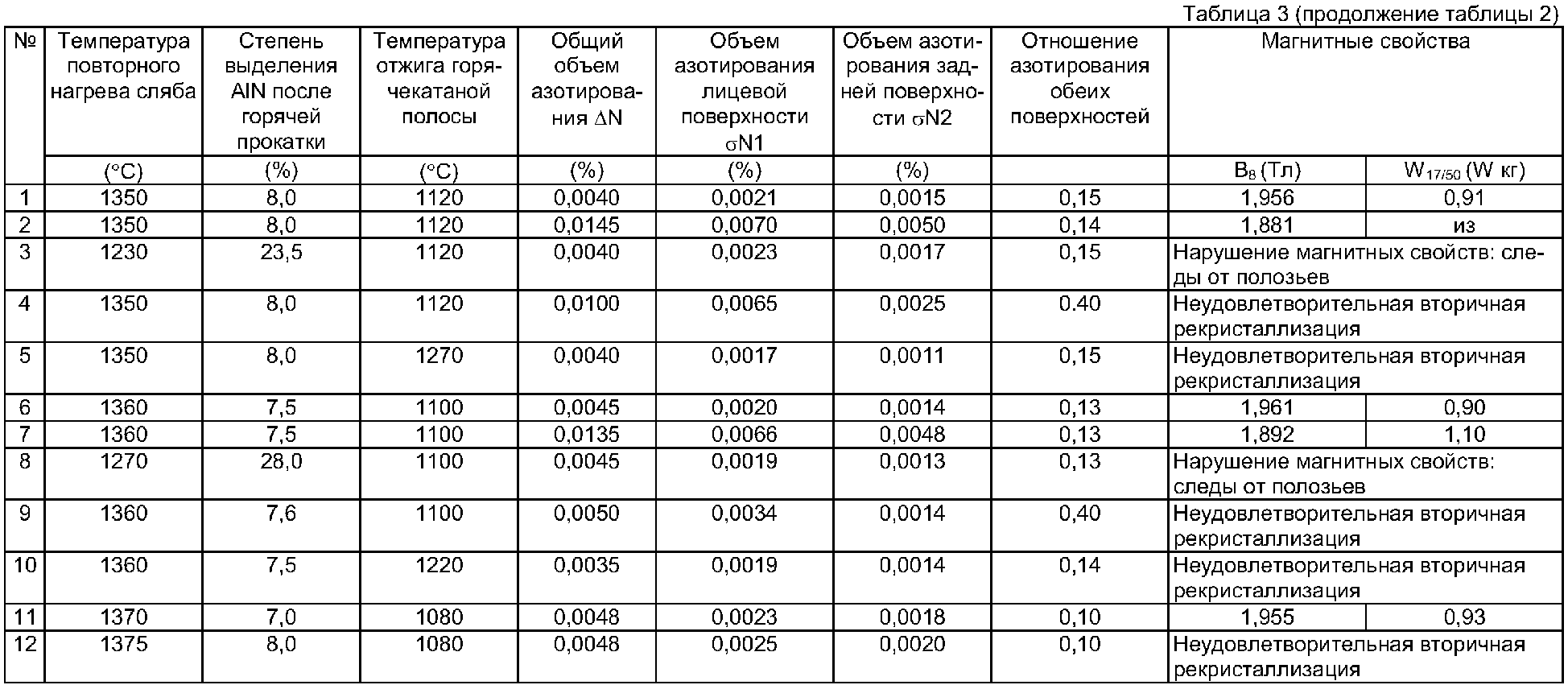

Полученный обычным способом сляб, имеющий химический состав расплавленной стали, указанный в таблице 2, повторно нагревают до температуры в пределах от 1230 до 1380°С, после чего, в частности с целью по возможности предотвратить выделение AlN, подвергают горячей прокатке, завершаемой при как можно более высокой температуре, и быстро охлаждают. Таким путем получают горячекатаную стальную полосу толщиной 2,3 мм. После этого горячекатаную стальную полосу непрерывно отжигают в течение 60 с при температуре отжига, показанной в таблице 2, и охлаждают со скоростью 20°С/с. Затем полосу прокатывают при температуре от 200 до 250°С, получая толщину 0,285 мм, отжигают при 850°С в течение 150 с в смешанной атмосфере Н2 и N2 с точкой росы 65°С с целью как обезуглероживания, так и первичной рекристаллизации и азотируют, пропуская стальную полосу в аммиаксодержащей атмосфере. После этого полосу покрывают отжиговым сепаратором, состоящим в основном из MgO, и подвергают вторичному рекристаллизационному отжигу. Вторичный рекристаллизационный отжиг проводят в атмосфере 25% N2-75% H2, осуществляя нагрев до 1200°С со скоростью от 10 до 20°С/час. После этого полосу очищают при температуре 1200°С в течение 20 час или более в атмосфере 100% Н2, покрывают обычно используемым изоляционным стягивающим покрытием и выравнивают. Результаты показаны в таблице 2 и таблице 3 (продолжение таблицы 2). Как следует из таблиц 2 и 3, стали настоящего изобретения обладают хорошими магнитными свойствами, в частности высоким B8.

Пример 2

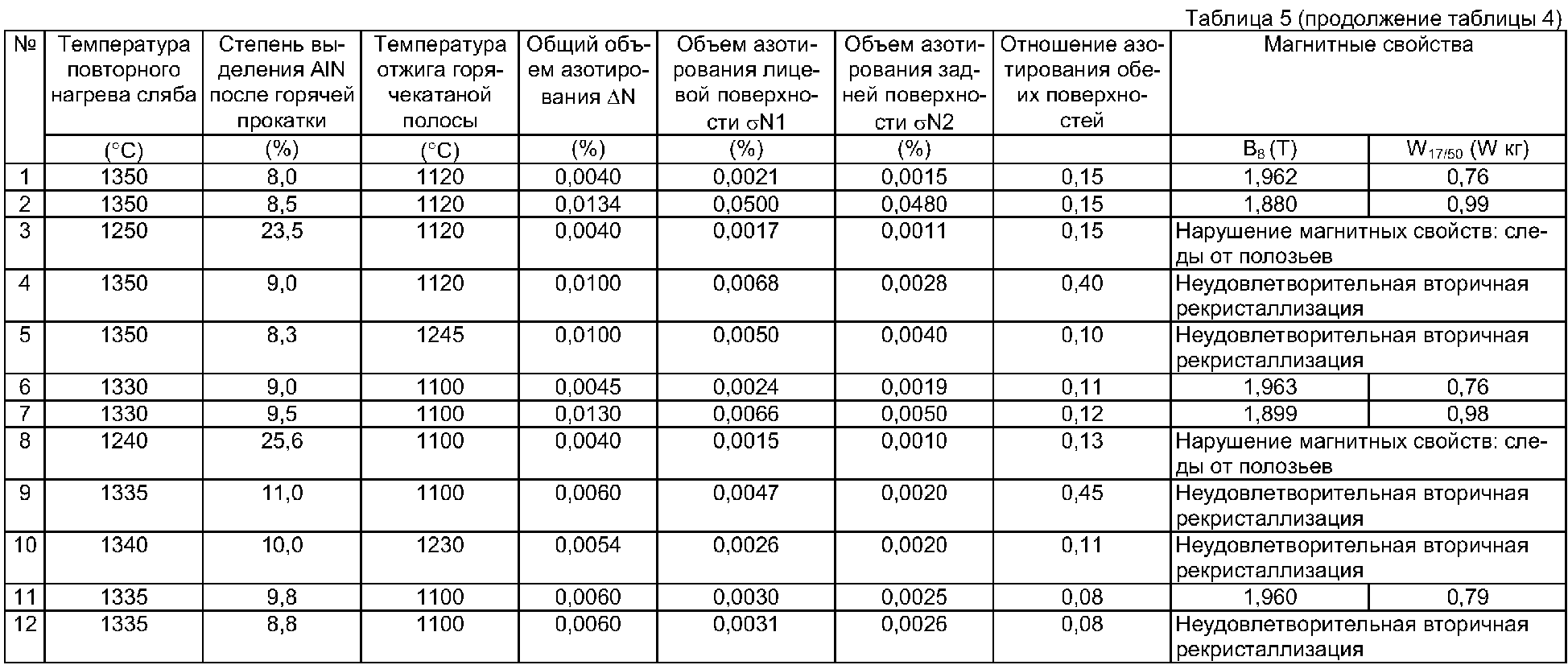

Полученный обычным способом сляб, имеющий химический состав расплавленной стали, указанный в таблице 3, повторно нагревают до температуры в пределах от 1240 до 1350°С, заставляя ингибиторные вещества полностью перейти в твердый раствор, после чего, в частности с целью по возможности предотвратить выделение AlN, подвергают горячей прокатке, завершаемой при как можно более высокой температуре, и быстро охлаждают. Таким путем получают горячекатаную стальную полосу толщиной 2,3 мм. Затем горячекатаную стальную полосу непрерывно отжигают в течение 30 с при наиболее высокой температуре, показанной в таблице 3, затем в течение 60 с при 930°С и охлаждают со скоростью 20°С/с. После этого полосу подвергают горячей прокатке до 0,22 мм при температуре от 200 до 250°С, обезуглероживающему отжигу при температуре от 200 до 250°С в течение 110 сек в смешанной атмосфере H2 и N2 с точкой росы 65°С и азотируют, пропуская стальную полосу в аммиачной атмосфере. После этого полосу покрывают отжиговым сепаратором, состоящим в основном из MgO, и подвергают вторичному рекристаллизационному отжигу. Вторичный рекристаллизационный отжиг проводят в атмосфере 25% N2-75% H2, осуществляя нагрев до температуры 1200°С со скоростью от 10 до 20°С/час. Затем полосу очищают при температуре 1200°С в течение 20 час или более в атмосфере 100% Н2, покрывают обычно используемым изоляционным стягивающим покрытием и выравнивают. Результаты показаны в таблице 4 и таблице 5 (продолжение таблицы 4). Как следует из таблиц 4 и 5, стали настоящего изобретения обладают хорошими магнитными свойствами, в частности высоким B8.

Пример 3

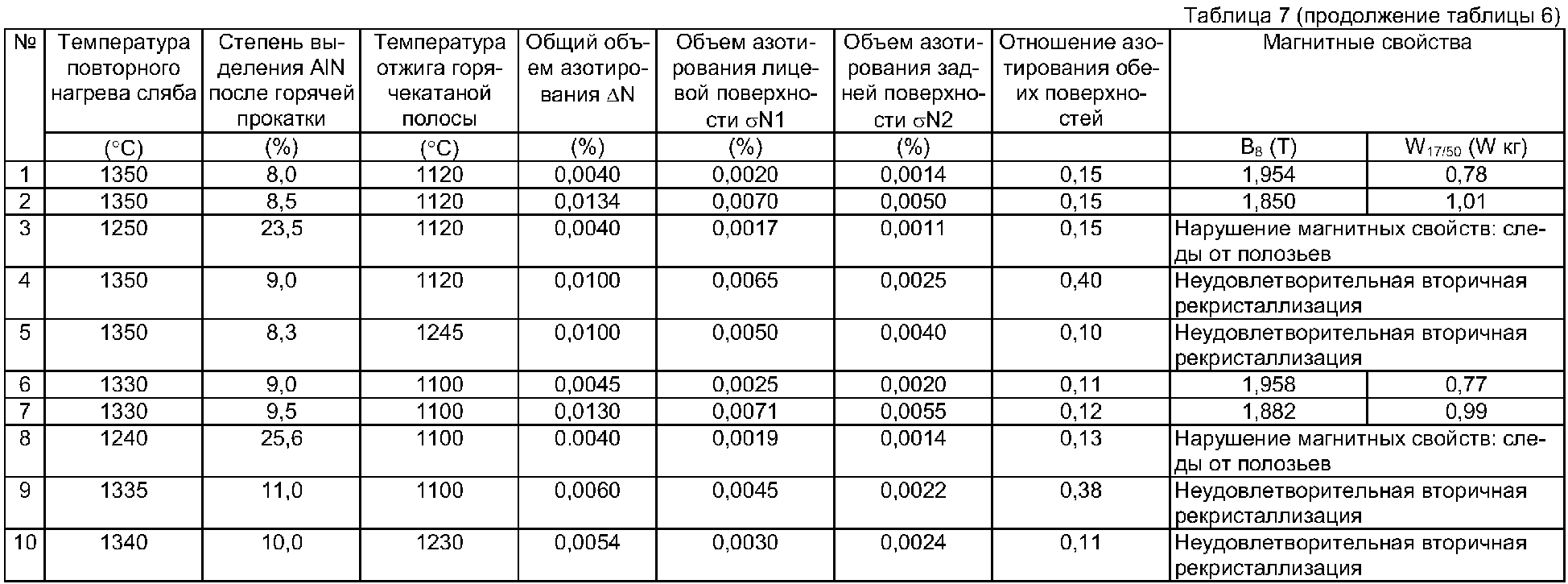

2,3-мм горячекатаную стальную полосу, полученную в тех же условиях, что и в примере 2, подвергают травлению без отжига, холодной прокатке до 1,5 мм, отжигают в течение 30 с при наиболее высокой температуре, показанной в таблице 4, с целью промежуточного отжига, затем отжигают в течение 60 с при 930°С и охлаждают со скоростью 20°С/с. После этого полосу прокатывают при температуре от 200 до 250°С до 0,22 мм, подвергают в течение 110 с обезуглероживающему отжигу при 850°С в смешанной атмосфере H2 и N2 с точкой росы 65°С и азотируют, пропуская стальную полосу в аммиачной атмосфере. После этого полосу покрывают отжиговым сепаратором, состоящим в основном из MgO, и подвергают вторичному рекристаллизационному отжигу. Вторичный рекристаллизационный отжиг проводят в атмосфере 25% N2-75% H2, осуществляя нагрев до температуры 1200°С со скоростью от 10 до 20°С/час. После этого полосу очищают при температуре 1200°С в течение 20 час или более в атмосфере 100% H2, покрывают обычно используемым изоляционным стягивающим покрытием и выравнивают. Результаты показаны в таблице 6 и таблице 7 (продолжение таблицы 6). Как следует из таблиц 6 и 7, стали настоящего изобретения обладают хорошими магнитными свойствами, в частности высоким B8.

Пример 4

Приготовлено большое количество образцов, обработанных с помощью обезуглероживающего отжига в тех же условиях, что и образцы под №1 таблицы 2 в примере 1. Они были проазотированы при такой подборке концентрации аммиака в атмосфере над и под стальной полосой, чтобы получить различные изменения образцов. Затем эти образцы были покрыты отжиговым сепаратором, состоящим в основном из MgO, подвергнуты вторичному рекристаллизационному отжигу, покрыты изоляционным стягивающим покрытием и выровнены в тех же условиях, как образцы в примере 1. Полученные результаты представлены на фиг.1. Как следует из фиг.1, стали настоящего изобретения обладают хорошими магнитными свойствами, в частности высоким B8.

Настоящее изобретение устраняет необходимость в сверхвысокой температуре при нагреве листа обычной текстурированной электротехнической стали в процессе горячей прокатки и в то же время устраняет отрицательное влияние низкой температуры нагрева, что делает возможным производство текстурированной электротехнической листовой стали с исключительно высокими магнитными свойствами.

Реферат

Изобретение относится к области металлургии. Для получения листовой стали с исключительно высокими магнитными свойствами осуществляют повторный нагрев сляба, содержащего мас.%.: C от 0,025 до 0,10, Si от 2,5 до 4,0, Mn от 0,04 до 0,15, solAl от 0,020 до 0,035, N от 0,002 до 0,007, S и Se в виде Seq эквивалента S: Seq=S+0,406×Se от 0,010 до 0,035, Ti≤0,007 и остальное Fe и неизбежные примеси, до 1280°С - температуры образования твердого раствора ингибиторных веществ или выше, горячую прокатку, отжиг и холодную прокатку, обезуглероживающий отжиг, азотирование движущейся полосы, нанесение покрытия из отжигового сепаратора и заключительный отжиг, при этом степень выделения N, содержащегося в стальной полосе после горячей прокатки в виде AlN, равна 20% или ниже, средний размер первично рекристаллизованных зерен после завершения обезуглероживающего отжига составляет от 7 мкм до менее 20 мкм, повышение азота ΔN, мас.%, при азотировании находится в пределах, соответствующих уравнению: 0,007-([N]-14/48×[Ti]≤ΔN≤[solAl]×14/27-([N]-14/48×[Ti])+0,0025, где: solАl - кислоторастворимый алюминий, а содержание азота σN1 и σN2 для каждой поверхности на 20%-ной глубине от поверхности стальной полосы находится в пределах, соответствующих уравнению: [σN1-σN2]≤0,35, где: σN1, σN2 - объем азотирования соответственно лицевой и задней поверхностей полосы, мас.%. 2 н. и 10 з.п. ф-лы, 7 табл., 2 ил.

Формула

0,007-([N]-14/48×[Ti]≤ΔN≤[solAl]×14/27-([N]-14/48×[Ti])+0,0025, где

в [] приведены содержания компонентов в составе стали, мас.%;

sol Al - кислоторастворимый алюминий,

а содержание азота σN1 и σN2 для каждой поверхности на 20%-ной глубине от поверхности стальной полосы находится в пределах, соответствующих уравнению:

[σN1-σN2]/ΔN≤0,35, где

в [] приведены содержания компонентов в составе стали, мас.%;

σ N1 - объем азотирования лицевой поверхности полосы, мас.%;

σN2 - объем азотирования задней поверхности полосы, мас.%.

3850/3-4/3×AlNR×10000≤T1≤4370/3-4/3×AlNR×10000, где

AlNR определен из уравнения на основании содержаний: sol Al, N и Ti:

AlNR=[sol Al]-27/14×[N]+27/48×[Ti].

Комментарии