Способ производства листа текстурированной электротехнической стали с высокой плотностью магнитного потока - RU2391416C1

Код документа: RU2391416C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу низкотемпературного нагрева сляба для производства листа текстурированной электротехнической стали, используемого в качестве мягкого магнитного материала в сердечниках электротехнического оборудования типа трансформаторов.

Уровень техники

Лист текстурированной электротехнической стали представляет собой лист, содержащий до 7% Si, который состоит из кристаллических зерен, концентрированных в направлении {110}<001>. Регулирование ориентации кристаллов при производстве этого листа текстурированной электротехнической стали достигается путем использования явления катастрофического роста зерен, называемого вторичной рекристаллизацией.

Способ регулирования этой вторичной рекристаллизации, который применяется в промышленной практике, состоит в получении мелкодисперсного осадка, называемого ингибитором, путем осуществления перед горячей прокаткой полного нагрева твердорастворного сляба с последующей горячей прокаткой и отжигом. В этом способе для того, чтобы полностью нагреть твердый раствор, осадок нужно нагревать при высокой температуре, от 1350 до 1400°C или выше, что примерно на 200°C выше температуры нагрева сляба обычной стали, и, следовательно, необходимо использовать специальную нагревательную печь, в то время как еще одну проблему создает большое количество плавленой окалины.

В связи с этим проводятся научно-исследовательские и опытно-конструкторские работы с целью производства листа текстурированной электротехнической стали с применением низкотемпературного нагрева сляба.

В патентной публикации JP №62-45285 (В) (Komatsu et al.) раскрывается способ с применением низкотемпературного нагрева сляба, в котором используют образующийся при азотировании ингибитор (Al, Si)N. В качестве способа азотирования в патентной публикации JP №2-77525 (В) (Kobayahi et al.) раскрывается азотирование полос с последующим декарбюризационным отжигом, а авторы этого изобретения сообщают в Materials Science Forum, 204-206 (1996), p.593-598, о поведении нитридов при применении азотирования в полосах.

В патентной публикации JP №2001-152250 (А) авторы также предложили способ, в котором вслед за полным нагревом раствора при температуре от 1200 до 1350°C в результате азотирования образуется ингибитор.

В патентной публикации JP №8-32929 (В) авторами также раскрыт способ производства листа текстурированной электротехнической стали с применением низкотемпературного нагрева сляба. В этой публикации было показано, что, поскольку в процессе декарбюризационного отжига ингибитор не образуется, для контроля вторичной рекристаллизации является существенным регулирование структуры первичной рекристаллизации на стадии декарбюризационного отжига и что вторичная рекристаллизация становится неустойчивой, если коэффициент вариации распределения диаметров зерен первичной рекристаллизации становится выше 0,6, что приводит к неоднородности в структуре зерна.

Кроме того, в результате дальнейших исследований структуры первичной рекристаллизации и ингибиторов, которые являются факторами контроля рекристаллизации, изобретатели также обнаружили, что зерна в структуре первичной рекристаллизации, имеющие ориентацию {411}, влияют на преимущественный рост зерен вторичной рекристаллизации {111}<001>, и показали в патентной публикации JP №9-256051 (В), что лист текстурированной электротехнической стали с высокой плотностью магнитного потока может устойчиво производиться в промышленном масштабе в случае доведения отношения {110}/{411} текстур первичной рекристаллизации декарбюризационного отжига до значения не выше 3,0 с последующим азотированием с целью усиления ингибитора. Было также показано, что существует метод контроля структуры зерна после первичной рекристаллизации с помощью, например, регулирования скорости повышения нагрева на стадии декарбюризационного отжига таким образом, чтобы она составляла 12°С/сек или выше.

Было также установлено, что способ регулирования скорости нагрева очень эффективен в качестве способа контроля структуры зерен рекристаллизации. В патентной публикации JP №2002-60842 (А) авторы предложили стабилизировать рекристаллизацию в процесса подъема температуры на стадии декарбюризационного отжига с помощью регулирования отношения I{111}/I{411} в структуре подвергнутых декарбюризационному отжигу зерен таким образом, чтобы это отношение не превышало 3, используя для этого нагрев стального листа от области температур не выше 600°С до заданной температуры в диапазоне от 750 до 900°С со скоростью нагрева по меньшей мере 40°С/сек и, при последующем отжиге, с помощью доведения количества кислорода в окислительном слое стального листа до значения, не превышающего 2,3 г/м2.

В данном случае I{111} и I{411} представляют собой долю зерен, параллельных соответственно плоскостям листа {111} и {411} с указанием на интенсивность дифракции, измеренной с помощью рентгеновских лучей в слое, составляющем одну десятую толщины от поверхности листа.

В указанном выше способе необходимо производить нагрев до заданной температуры в диапазоне от 750 до 900°С со скоростью нагрева по меньшей мере 40°С/сек. Это может быть выполнено с помощью нагревательного средства, такого как модифицированная аппаратура для декарбюризационного отжига, в которой используются радиационные трубы или какие-либо другие того же рода традиционные нагревательные средства, способов с применением высокоэнергетического источника типа лазера, индукционного нагрева, омической нагревательной аппаратуры и т.д. Из этих способов нагревания радиационный нагрев имеет преимущество, т.к. он позволяет изменять скорости нагрева, бесконтактно нагревать стальной лист и относительно легко может быть установлен в печи декарбюризационного отжига.

Однако индукционный нагрев трудно использовать для нагревания листа электротехнической стали до или выше точки Кюри, так как, когда температура приближается к точке Кюри, из-за тонкости листа вихревой ток проникает глубже и движется кругообразно в поверхностном слое поперечного сечения листа, заставляя вихревые токи на лицевой и тыльной поверхностях гасить один другой и останавливать протекание вихревого тока.

Точка Кюри листа текстурированной электротехнической стали имеет порядок 750°С, и, хотя для нагрева листа до этой температуры может быть использован индукционный нагрев, но чтобы нагреть лист до более высоких температур, необходимо использовать омическое или какое-либо другое нагревательное средство.

Однако при совместном использовании какого-либо другого нагревательного средства утрачиваются преимущества применения индукционной нагревательной аппаратуры, в довершение чего при омическом нагреве необходим контакт со стальным листом, что может вызвать повреждение листа.

Таким образом, когда конечная температура области быстрого нагрева составляет от 750 до 900°С, как это имеет место в случае способа, раскрытого в патентной публикации JP №2002-60842 (А), преимущества индукционного нагрева не смогут быть полностью реализованы.

Раскрытие изобретения

При использовании способа производства листа текстурированной электротехнической стали с применением низкотемпературного нагрева сляба при температуре не выше 1350°С, раскрытого в патентной публикации JP №2001-152250 (А), задача изобретения состояла в преодолении указанных выше недостатков и улучшении структуры подвергнутых декарбюризационному отжигу зерен первичной рекристаллизации путем установления области температур, в которой регулируется скорость нагрева декарбюризационного отжига в процессе подъема температуры на стадии декарбюризационного отжига, в пределах, которые могут быть обеспечены нагреванием с использованием лишь одного индукционного нагрева.

Для решения этой проблемы способ производства листа текстурированной электротехнической стали настоящего изобретения включает в себя следующее.

(1) Способ производства листа текстурированной электротехнической стали, включающий нагрев кремнистой стали, содержащей (в мас.%) Si: от 0,8 до 7%, С: до 0,085%, кислоторастворимый Al: от 0,01 до 0,065%, N: до 0,075%, Mn: от 0,02 до 0,20%, Sэкв=S+0,406×Se: от 0,003 до 0,05%, до по меньшей мере любой из температур T1, T2 и Т3 (°С), представленных показанными ниже формулами, но не выше 1350°С, затем горячую прокатку, отжиг полученного таким образом горячекатаного листа и последующую холодную прокатку или несколько холодных прокаток с промежуточным отжигом, в результате чего получают стальной лист конечной толщины, декарбюризационный отжиг стального листа, нанесение на лист отжигового сепаратора, проведение заключительного отжига и операции для повышения количества азота в стальном листе между декарбюризационным отжигом и инициированием вторичной рекристаллизации при заключительном отжиге, в котором (способе) после рекристаллизации горячекатаного листа путем нагрева до заданной температуры от 1000 до 1150°С лист отжигают при более низкой температуре от 850 до 1100°C с целью доведения расстояния между ламелями в структуре отожженных зерен до 20 мкм или больше, а во время подъема температуры на стадии декарбюризационного отжига стального листа лист нагревают в температурном диапазоне от 550 до 720°С со скоростью нагрева не ниже 40°С/сек, где

T1=10062/(2,72-lg([Al]×[N]))-273

T2=14855/(6,82-lg([Mn]×[S]))-273

Т3=10733/(4,08-lg([Mn]×[Se]))-273

где [Al], [N], [Mn], [S] и [Se] обозначают соответственно содержания (мас.%) кислоторастворимого Al, N, Mn, S и Se.

Под ламельной структурой подразумевают структуру, параллельную поверхности прокатки, а под расстоянием между ламелями - средний промежуток в слоистой структуре.

(2) Способ производства листа текстурированной электротехнической стали, включающий: нагрев кремнистой стали, содержащей (в мас.%) Si: от 0,8 до 7%, С: до 0,085%, кислоторастворимый А1: от 0,01 до 0,065%, N: до 0,075%, Mn от 0,02 до 0,20%, Sэкв=S+0,406×Se: от 0,003 до 0,05%, до по меньшей мере любой из температур T1, T2 и Т3 (°С), представленных показанными ниже формулами, но не выше 1350°С, затем горячую прокатку, отжиг полученного таким образом горячекатаного листа и последующую холодную прокатку или несколько холодных прокаток с промежуточным отжигом, в результате чего получают стальной лист конечной толщины, декарбюризационный отжиг стального листа, нанесение на лист отжигового сепаратора, проведение заключительного отжига и операции для повышения количества азота в стальном листе между декарбюризационным отжигом и инициированием вторичной рекристаллизации при заключительном отжиге, в котором (способе) при операции отжига горячекатаного листа от 0,002 до 0,02 мас.% предварительно декарбюризованного углерода стального листа подвергают декарбюризации с целью доведения расстояния между ламелями в поверхностной структуре до 20 мкм или больше, а при подъеме температуры в операции декарбюризационного отжига стального листа лист нагревают в температурном диапазоне от 550 до 720°С со скоростью нагрева не ниже 40°С/сек, где

T1=10062/(2,72-lg([Al]×[N]))-273

T2=14855/(6,82-lg([Mn]×[S]))-273

Т3=10733/(4,08-lg([Mn]×[Se]))-273

где [Al], [N], [Mn], [S] и [Se] обозначают соответственно содержания (мас.%) кислоторастворимого Al, N, Mn, S и Se.

Под поверхностной структурой подразумевают область от наружной поверхности до одной пятой толщины листа, а под ламельной структурой - средний промежуток в слоистой структуре параллельной поверхности прокатки.

Изобретение согласно приведенным выше 1) или 2), кроме того, включает в себя:

(3) указанную кремнистую сталь, которая дополнительно содержит (в мас.%) Cu: от 0,01 до 0,30% и подвергают горячей прокатке после ее нагрева до температуры, которая по меньшей мере ниже Т4 (°С), где

Т4=43091/(25,09-lg([Cu]×[Cu]×[S]))-273

где [Cu] обозначает содержание Cu.

(4) В процессе подъема температуры на стадии декарбюризационного отжига стального листа лист нагревают в температурном диапазоне от 550 до 720°С со скоростью нагрева от 50 до 250°С/сек.

(5) На стадии декарбюризационного отжига стального листа нагревание в температурном диапазоне от 550 до 720°С осуществляют путем индукционного нагрева.

(6) Настоящее изобретение дополнительно включает в себя процесс подъема температуры стального листа при декарбюризационном отжиге, в котором, когда температурный диапазон, в котором осуществляют нагревание листа при указанной скорости нагрева, устанавливают в пределах от Ts до 720°С, указанный диапазон от Ts до 720°С находится в соответствии со скоростью нагрева Н (°С/сек) от комнатной температуры до 500°С.

H≤15: Ts≤550

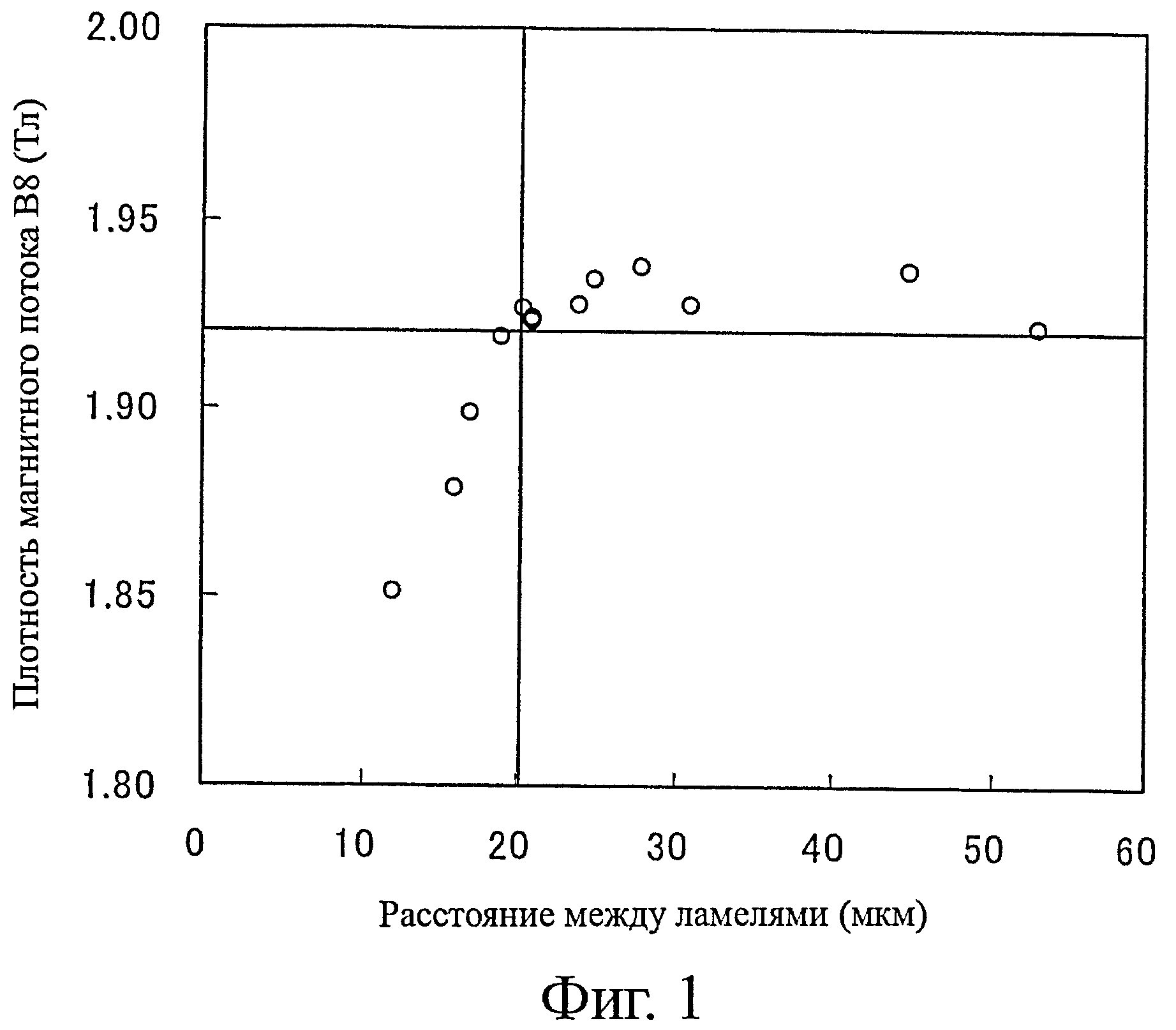

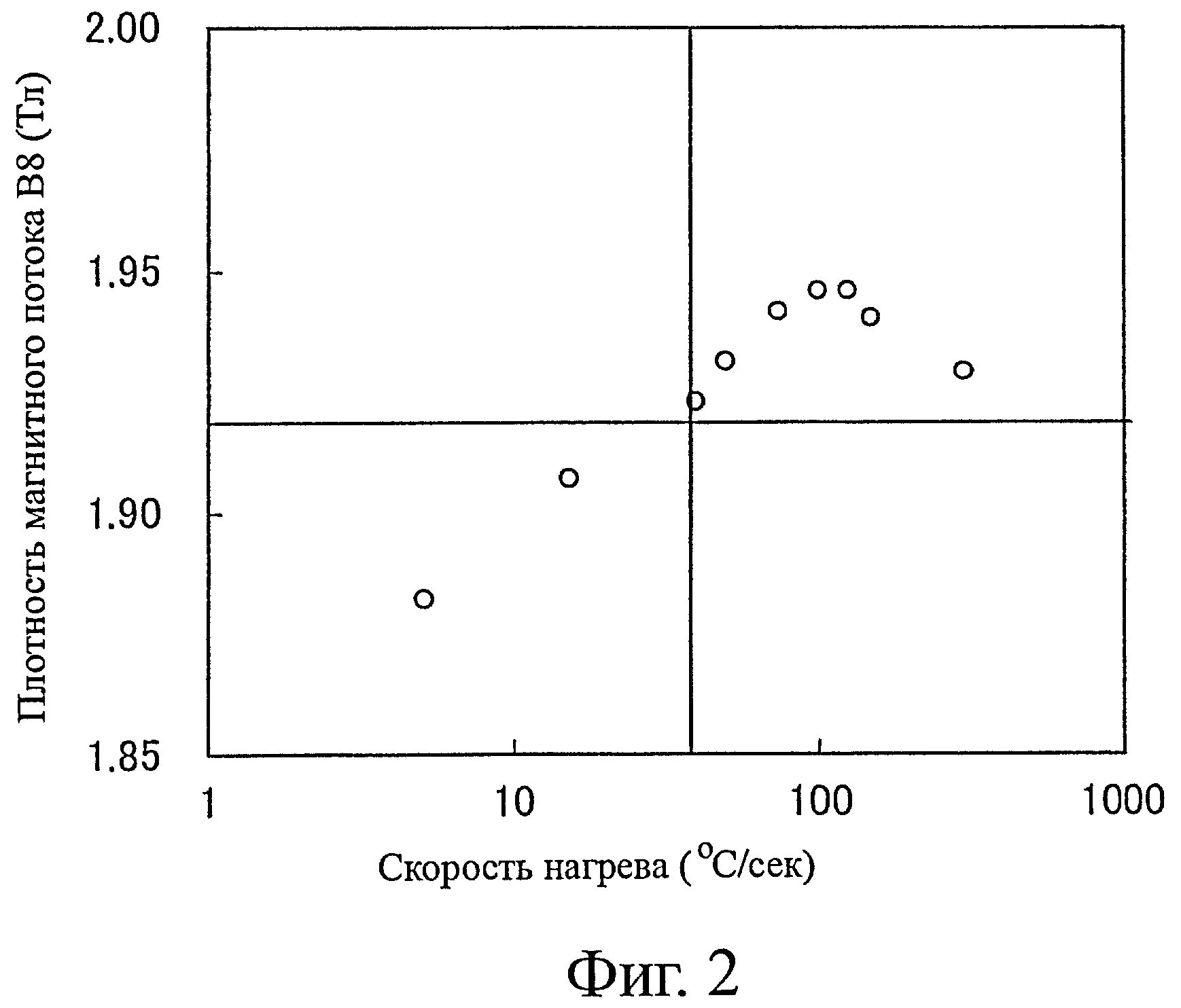

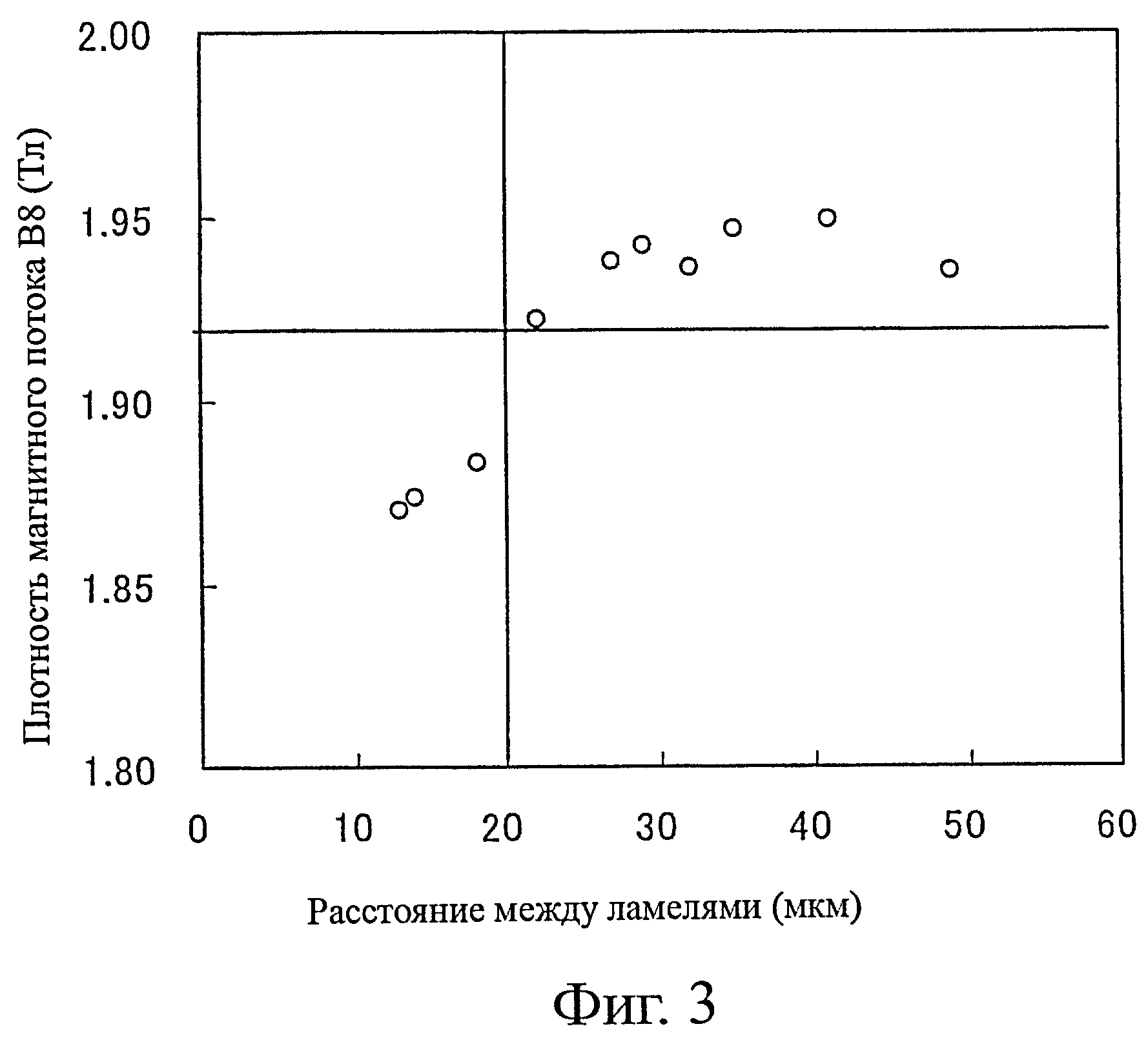

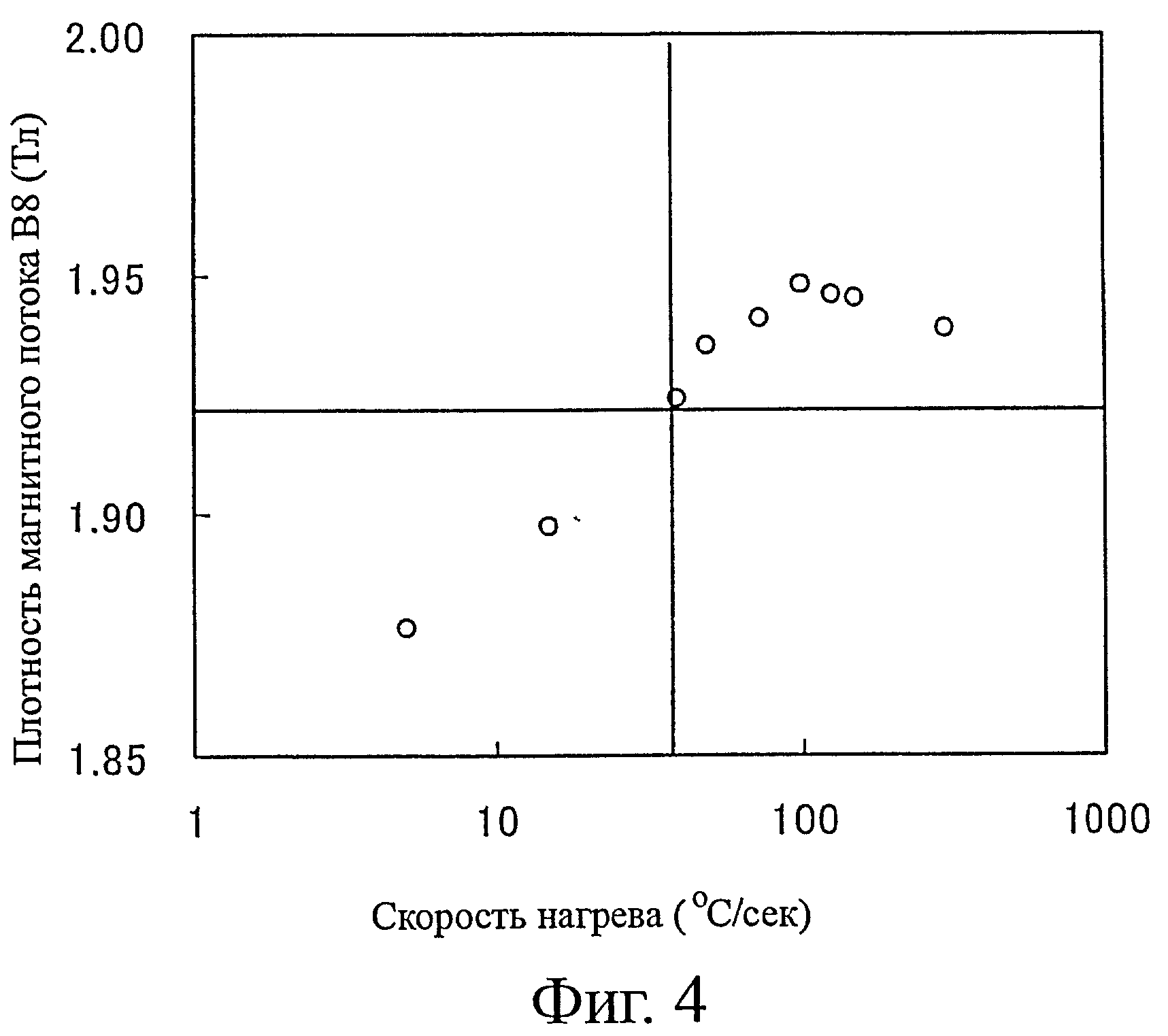

15 (7) Настоящее изобретение дополнительно включает в себя проведение декарбюризационного отжига при температуре и за период времени, обеспечивающие диаметр зерен первичной рекристаллизации на стадии декарбюризационного отжига от 7 мкм до менее 18 мкм. (8) Настоящее изобретение дополнительно включает в себя увеличение количества азота [N] в стальном листе так, чтобы оно удовлетворяло формуле [N] ≥ 14/27 [А], соответствующую количеству кислоторастворимого Al [Al] в стальном листе. (9) Настоящее изобретение включает в себя, кроме того, лист из кремнистой стали, содержащей (в мас.%) один или более из Cr: до 0,3%, Р: до 0,5%, Sn: до 0,3%, Sb: до 0,3%, Ni: до 1% и Bi: до 0,01%. Согласно настоящему изобретению с помощью применения двухстадийного температурного диапазона для проведения отжига горячекатаного листа при производстве листа текстурированной электротехнической стали с применением низкотемпературного нагрева сляба при температуре 1350°С или ниже или, как это описано выше, использования декарбюризации в процессе отжига горячекатаного листа с целью регулирования расстояния между ламелями верхний предел температуры для поддержания высокой скорости нагрева, применяемой в процессе подъема температуры на стадии декарбюризационного отжига, с целью улучшения структуры зерен вслед за первичной рекристаллизацией после декарбюризационного отжига, может быть установлен в более низком температурном диапазоне, в котором нагрев может производиться с использованием только одного индукционного нагрева, облегчая тем самым проведение нагрева и облегчая получение листа текстурированной электротехнической стали с хорошими магнитными свойствами. Таким образом, применение индукционного нагрева для осуществления указанного выше нагрева приводит к ряду преимуществ, таких как высокая степень свободы в отношении скорости нагрева, бесконтактный нагрев стального листа и относительно легкая установка печи для декарбюризационного отжига. Кроме того, регулирование диаметра подвергнутых декарбюризационному отжигу зерен кристаллов или количества азота в стали позволяет более устойчиво проводить вторичную рекристаллизацию даже при подъеме скорости нагрева на стадии декарбюризационного отжига. Настоящее изобретение позволяет также улучшить магнитные характеристики путем добавления к кремнистой стали указанных выше элементов. Краткое описание чертежей Фиг.1 показывает зависимость между расстоянием между ламелями в структуре зерен перед холодной прокаткой у образцов горячекатаных листов, которые были отожжены в двухстадийном температурном диапазоне, и плотностью магнитного потока В8. Фиг.2 показывает зависимость между скоростью нагрева в температурном диапазоне от 550 до 720°С в процессе подъема температуры на стадии декарбюризационного отжига образцов горячекатаных листов, которые были отожжены в двухстадийном температурном диапазоне, и плотностью магнитного потока (В8) изделия. Фиг.3 показывает зависимость между расстоянием между ламелями в поверхностной структуре зерен после холодной прокатки у образцов, которые были декарбюризованы в процессе отжига горячекатаных листов, и плотностью магнитного потока (В8). Фиг.4 показывает зависимость между скоростью нагрева в температурном диапазоне от 550 до 720°С в процессе подъема температуры на стадии декарбюризационного отжига образцов, которые были декарбюризованы в процессе отжига горячекатаных листов, и плотностью магнитного потока (В8). Осуществление изобретения При производстве листа текстурированной электротехнической стали с применением низкотемпературного нагрева сляба при температуре не выше 1350°С, раскрытого в патентной публикации JP №2001-152250 (А), изобретатели полагали, что расстояние между ламелями в структуре зерен отожженного горячекатаного листа влияет на структуру зерен после первичной рекристаллизации, и может оказаться возможным увеличить долю зерен {411} в текстуре первичной рекристаллизации даже в том случае, когда происходит понижение температуры, при которой прерывается быстрый нагрев в процессе декарбюризационного отжига (даже если он прерывается до температуры, при которой происходит первичная рекристаллизация). Учитывая это, изобретатели произвели различные изменения в условиях отжига горячекатаного листа и исследовали взаимозависимость между плотностью магнитного потока В8 стального листа после вторичной рекристаллизации и расстоянием между ламелями в структуре зерен горячекатаного листа после отжига, а также взаимозависимость между плотностью магнитного потока В8 и скоростью нагрева при разных температурах в процессе подъема температуры на стадии декарбюризационного отжига. В результате этого изобретение было улучшено благодаря обнаружению того, что в процессе отжига горячекатаного листа после нагревания при заданной температуре для осуществления рекристаллизации с последующими отжигом при более низкой температуре и доведением расстояния между ламелями в структуре отожженного зерна до 20 мкм или более температурная область основного структурного изменения в процессе подъема температуры на стадии декарбюризационного отжига составляла от 700 до 720°С и что путем нагрева во входящей в нее температурной области от 550 до 720°С при скорости нагрева по меньшей мере 40°С/сек, предпочтительно от 50 до 250°С/сек и, более предпочтительно, от 75 до 125°С, стало возможным регулировать первичную рекристаллизацию таким образом, чтобы отношение I{111}/I{411} в подвергнутой декарбюризационному отжигу текстуре не превышало заданное значение, благодаря чему можно было устойчивым образом получать структуру вторичной рекристаллизации. Расстояние между ламелями представляет собой средний промежуток в слоистой структуре, называемой ламельной структурой параллельной поверхности прокатки. Эксперименты, приведшие к этому обнаружению, описаны ниже. Во-первых, была изучена взаимозависимость между условиями отжига горячекатаного листа и плотностью магнитного потока В8 образцов после заключительного отжига. На фиг.1 показана зависимость между расстоянием между ламелями в структуре образцов перед холодной прокаткой и плотностью магнитного потока В8 образцов, которые были подвергнуты заключительному отжигу. Использованные образцы представляли собой слябы, содержащие (в мас.%) Si: 3,2%, С: от 0,045 до 0,065%, кислоторастворимый Al: 0,025%, N: 0,005%, Mn 0,04%, S: 0,015% и остальное Fe и неизбежные примеси. Слябы нагревали до 1300°С и подвергали горячей прокатке до толщины 2,3 мм (в случае данной системы компонентов Т1=1246°С и Т2=1206°С). Вслед за этим следовала рекристаллизация при 1120°С, и горячекатаные листы были затем подвергнуты двухстадийному отжигу при температуре от 800 до 1120°С, после чего горячекатаные образцы подвергали холодной прокатке до толщины 0,3 мм, нагревали до 550°С со скоростью нагрева 15°С/сек, нагревали от 550 до 720°С со скоростью нагрева 40°С/сек и затем со скоростью нагрева 15°С/сек нагревали до 830°C с целью декарбюризационного отжига, отжигали в атмосфере аммиака, азотировали с целью повышения содержания азота в стальном листе, наносили отжиговый сепаратор, состоящий в основном из MgO, после чего подвергали заключительному отжигу. Расстояние между ламелями регулировали путем регулирования количества С и температуры второй стадии при двухстадийном отжиге горячекатаного листа. Как следует из фиг.1, когда расстояние между ламелями доводили до 20 мкм или более, появлялась возможность получать высокую плотность магнитного потока В8, равную 1,92 Тл или выше, путем подъема температуры при скорости нагрева 40°С/сек в области температур декарбюризационного отжига от 550 до 720°С. Кроме того, на основе анализа текстуры первичной рекристаллизации образцов листа, подвергнутого декарбюризационному отжигу, в результате которого было получено В8=1,92 Тл, было подтверждено, что отношение I{111}/I{411} у всех образцов не превышало 3. Далее было проведено исследование, касающееся условий нагрева на стадии декарбюризации, которые могли бы обеспечить листу стали высокую плотность магнитного потока (В8) при условии, что расстояние между ламелями в структуре зерен образцов перед холодной прокаткой равно 20 мкм или более. Использованные образцы содержали 0,055% С. При отжиге горячекатаного листа температура первой стадии была равной 1120°С, а температура второй стадии 920°С. Расстояние между ламелями составляло 26 мкм, которое отличается от значения для холоднокатаных образцов, изготовленных так же, как и в случае, показанном на фиг.1. Скорость нагрева в процессе подъема температуры на стадии декарбюризационного отжига варьировали в температурном диапазоне от 550 до 720°С. После заключительного отжига измеряли плотность магнитного потока В8 образцов. Из фиг.2 следует, что лист электротехнической стали с высокой плотностью магнитного потока (В8), равной 1,92 или выше, может быть получен, если скорость нагрева при каждой температуре в диапазоне температур от 550 до 720°С в процессе подъема температуры на стадии декарбюризационного отжига равна 40°С/сек или выше, и что лист электротехнической стали, обладающий даже более высокой плотностью магнитного потока (В8), может быть получен путем регулирования скорости нагрева в пределах от 50 до 250°С/сек и, более предпочтительно, от 75 до 125°С/сек. Как следствие этого, в процессе отжига горячекатаного листа после того, как лист нагрет до заданной температуры от 1000 до 1150°С и рекристаллизован, его отжигают при более низкой температуре от 850 до 1100°С и путем доведения расстояния между ламелями в структуре отожженных зерен до 20 мкм или более, даже если температурный диапазон быстрого нагрева в процессе подъема температуры на стадии декарбюризационного отжига составляет от 550 до 720°С, существует возможность увеличения доли зерен с ориентацией {411} и поддержания отношения I{110}/I{411} до значения не более 3, что обеспечивает устойчивое производство листа текстурированной электротехнической стали с высокой плотностью магнитного потока. Поскольку была подтверждена эффективность доведения расстояния между ламелями в структуре зерен декарбюризационного отжига до 20 мкм или более, как это описано выше, авторы изобретения провели исследование, касающееся других средств для доведения расстояния между ламелями до 20 мкм или более. На основании результатов экспериментов, которые были аналогичны экспериментам, полученным для указанных выше фиг.1 и 2, было установлено, что в процессе отжига горячекатаного листа расстояние между ламелями в структуре зерен отожженного поверхностного слоя можно регулировать до 20 мкм или более путем декарбюризации от 0,002 до 0,02 мас.% углерода и даже в том случае, когда это сделано, первичную рекристаллизацию можно регулировать таким образом, чтобы отношение I{111}/I{411} в текстуре подвергнутых декарбюризационному отжигу зерен было не более 3, путем нагрева стального листа в области температур от 550 до 720°С со скоростью нагрева в процессе подъема температуры на стадии декарбюризационного отжига, равной по меньшей мере 40°С/сек, что обеспечивает надежное получение структуры вторичной рекристаллизации. Под поверхностным слоем поверхностной структуры зерен подразумевают область от наружной поверхности до одной пятой глубины листа, а расстояние между ламелями предполагает средний промежуток в слоистой структуре параллельно поверхности прокатки. На фиг.3 показана зависимость между расстоянием между ламелями в поверхностном слое перед холодной прокаткой и плотностью магнитного потока (В8) после заключительного отжига образцов, у которых после отжига меняется расстояние между ламелями в поверхностной структуре зерен. Расстояние между ламелями поверхностного слоя регулировали путем изменения парциального давления водяного пара в газовой атмосфере, в которой проводится отжиг горячекатаного листа при 1100°С, доводя разницу в количестве углерода до и после декарбюризации в пределах от 0,002 до 0,02 мас.%. Как следует из фиг.3, высокая плотность магнитного потока В8, равная 1,92 или выше, может быть получена даже тогда, когда расстояние между ламелями в поверхностном слое делают равным 20 мкм или более путем декарбюризации на стадии отжига горячекатаного листа. На фиг.4 показана зависимость между скоростью нагрева и плотностью магнитного потока В8 горячекатаных образцов, изготовленных тем же способом, каким изготовлены образцы, представленные на фиг.1 и 2, где степень окисления газовой атмосферы, используемой при отжиге горячекатаного листа, была отрегулирована так, чтобы образовать структуру зерен поверхностного слоя с расстоянием между ламелями 28 мкм, когда скорость нагрева при температуре декарбюризационного отжига в области от 550 до 720°С меняли до разных скоростей подъема температуры. Из фиг.4 следует, что, даже когда расстояние между ламелями в процессе отжига горячекатаного листа регулируют с помощью декарбюризации, лист электротехнической стали с высокой плотностью магнитного потока может быть также получен, когда скорость нагрева при каждой температуре в температурном диапазоне от 550 до 720°С в процессе подъема температуры на стадии декарбюризационного отжига равна по меньшей мере 40°С/сек. Оставалось не полностью выяснено, почему регулирование расстояния между ламелями в структуре горячекатаных подвергнутых отжигу зерен листа меняет текстуры {411} и {111}, но существует следующая теория. Известно, что существуют преимущественные центры образования рекристаллизационных зерен, причем положение преимущественных центров зависит от ориентации рекристаллизации. Если в процессе холодной прокатки зародыши рекристаллизации образуются, как полагают, в случае {411} в ламельной структуре и в случае {111} вблизи ламели, можно объяснить тот феномен, что отношение ориентации кристаллов {411} и {111} после первичной рекристаллизации можно менять, регулируя расстояние между ламелями в кристаллической структуре перед холодной прокаткой. Кроме того, когда в качестве ингибиторов используют (Al, Sn)N и AlN, эти ингибиторы оказываются слабо связанными с поверхностью и в поверхностном слое образуются зерна вторичной рекристаллизации с ориентацией {110}<001>, вследствие чего можно придавать важное значение регулированию расстояния между ламелями в структуре зерен поверхностного слоя. Ниже изобретение описано на основе установленных выше фактов. Далее объясняется причина ограничений в отношении компонентов кремнистой стали, использованной в настоящем изобретении. В настоящем изобретении для получения листа текстурированной электротехнической стали в качестве стального материала используется сляб кремнистой стали, имеющей базовый состав, включающий (в мас.%) Si: от 0,8 до 7%, С: до 0,085%, кислоторастворимый Al: от 0,01 до 0,065%, N: до 0,075%, Mn от 0,02 до 0,20%, Sэкв=S+0,406×Se: от 0,003 до 0,05% и остальное железо и неизбежные примеси, и, кроме того, содержащий в случае необходимости Cu и другие компоненты. Причины ограничений содержаний каждого из компонентов являются следующими. Увеличение количества добавляемого Si повышает электросопротивление, улучшая характеристики потерь в сердечнике. Однако при добавлении более 7% Si холодная прокатка становится очень трудной и в процессе прокатки происходит растрескивание стали. Для промышленного производства в большей степени пригодно добавление до 4,8% Si. Если же количество Si меньше 0,8%, при заключительном отжиге имеет место γ-превращение, ухудшающее ориентацию кристаллов в стальном листе. С является эффективным элементом для регулирования структуры первичной рекристаллизации, но при этом оказывает вредное влияние на магнитные свойства, из-за чего перед заключительным отжигом необходимо проводить декарбюризацию. Если содержание С выше 0,085%, увеличивается время декарбюризационного отжига, снижая тем самьм производительность промышленного процесса. В настоящем изобретении кислоторастворимый Al является необходимым элементом, так как он связывается с N в виде (Al, Si)N, функционирующим как ингибитор. Ограничивающий диапазон лежит в пределах от 0,01 до 0,065% и стабилизирует вторичную рекристаллизацию. Если содержание N больше 0,012%, при холодной прокатке в стальном листе образуются пузыри, вследствие чего превышения 0,012% N следует избегать. Чтобы N функционировал как ингибитор, необходимо, чтобы его количество составляло до 0,0075%. При превышении количества N 0,0075% состояние диспергирования осадка становится неравномерным, следствием чего является неустойчивость вторичной рекристаллизации. Если содержание Mn меньше 0,02%, при горячей прокатке учащается растрескивание. В виде MnS и MnSe Mn функционирует также как ингибитор, но если его содержание превышает 0,20%, повышается вероятность неоднородности дисперсий осадков MnS и MnSe, следствием чего является неустойчивость вторичной рекристаллизации. Предпочтительными пределами являются 0,03 и 0,09%. В комбинации с Mn S и Se функционируют как ингибиторы. Ингибиторная функция ослабляется, если Sэкв=S+0,406×Se меньше 0,003%. Если же Sэкв больше 0,05%, повышается вероятность неоднородности дисперсии осадков, следствием чего является неустойчивость вторичной рекристаллизации. Cu также может быть добавлена в качестве составляющего элемента ингибитора. Cu образует осадки с S и Se, которые функционируют в качестве ингибитора. Ингибиторная функция ослабляется, если содержание Cu меньше 0,01%. Если же ее добавленное количество превышает 0,3%, повышается вероятность неоднородности дисперсии осадков, следствием чего является насыщение эффекта снижения потерь в сердечнике. Наряду с указанными выше компонентами материал сляба изобретения может также при необходимости содержать по меньшей мере один из элементов: Cr, P, Sn, Sb, Ni и Bi в пределах: Cr: до 0,3%, P: до 0,5%, Sn до 0,3%, Sb до 0,3%, Ni до 1% и Bi до 0,01%. Cr улучшает окислительный слой декарбюризационного отжига и является эффективным элементом для образования стеклянной пленки. В связи с этим добавляют до 0,3% Cr. Р является эффективным элементом для повышения удельного сопротивления и уменьшения потерь в сердечнике. Добавление более 0,5% Р приводит к проблемам прокатываемости. Sn и Sb являются хорошо известными элементами сегрегации межзеренных границ. Сталь по настоящему изобретению включает Al, вследствие чего в зависимости от условий заключительного отжига вода, выделяющаяся из отжигового сепаратора, может окислять Al и изменять силу ингибитора в месте нахождения обмотки, изменяя в этом месте магнитные свойства. Одним из средств противодействия этому является способ, в котором используют добавление названных элементов сегрегации межзеренных границ с целью предотвращения окисления, для чего можно добавлять до 0,30% каждого из элементов. Однако если их количество превышает 0,30%, окисление на стадии декарбюризационного отжига становится более трудным, следствием чего являются чрезмерное образование стеклянной пленки и заметное торможение декарбюризационному отжигу. Ni является эффективным элементом для повышения удельного сопротивления и снижения потерь в сердечнике. Он эффективен также для регулирования металлографической структуры горячекатаного листа, улучшая магнитные характеристики. Однако если его количество превышает 1%, вторичная рекристаллизация становится неустойчивой. Когда Bi добавляют до 0,01%, он оказывает эффект стабилизации осадков сульфидов и т.п., усиливая ингибиторную функцию. Однако добавление более 0,01% Bi оказывает вредный эффект на образование стеклянной пленки. Используемый в настоящем изобретении материал кремнистой стали может также содержать (если это только не ухудшит магнитные характеристики) элементы, отличные от тех, которые описаны выше, и/или элементы, смешанные с неизбежными примесями. Далее описываются производственные условия настоящего изобретения. Сляб кремнистой стали описанного выше состава получают с использованием конвертера или электропечи для производства литой стали, производя при необходимости вакуумную дегазацию стальных слитков с последующей непрерывной разливкой или прокаткой на блюминге после разливки. После этого следуют нагрев сляба и затем горячая прокатка. В настоящем изобретении применяется температура нагрева сляба до 1350°С, что позволяет избежать различных проблем, связанных с высокотемпературным нагревом сляба, таких как необходимость специальной нагревательной печи, большого количества расплавленной окалины и т.д. Более низкий предел нагрева сляба в настоящем изобретении должен, кроме того, быть таким, при котором ингибиторы (AlN, MnS, MnSe и т.д.) целиком находятся в растворе. Для этой цели необходимо установить температуру нагрева сляба равной по меньшей мере какой-либо из температур T1, T2 и Т3 (°С), представленных приведенными ниже формулами, и контролировать количества составляющих элементов ингибиторов. Применительно к содержанию Al и N необходимо, чтобы T1 не превышала 1350°С. Аналогичным образом, применительно к содержанию Mn и S, содержанию Mn и Se и содержанию Cu и S необходимо, чтобы T1, T2 и Т3 не превышали 1350°С: T1=10062/(2,72-lg([Al]×[N]))-273 T2=14855/(6,82-lg([Mn]×[S]))-273 Т3=10733/(4,08-lg([Mn]×[Se]))-273 Т4=43091/(25,09-lg([Cu]×[Cu]×[S]))-273 где [Al], [N], [Mn], [S] и [Se] обозначают соответственно содержания (мас.%) кислоторастворимого Al, N, Mn, S и Se. Слябы из кремнистой стали отливают, как правило, до толщины в пределах от 150 до 300 мм и, более предпочтительно, от 220 до 280 мм, но могут быть отлиты и так называемые тонкие слябы в пределах от 30 до 70 мм. Преимуществом тонких слябов является то, что при производстве горячекатаного листа нет необходимости проводить черновую обработку до промежуточной толщины. Прогретые при указанных выше температурах слябы подвергают после этого горячей прокатке, получая горячекатаный лист требуемой толщины. В настоящем изобретении в варианте (а) горячекатаный лист нагревают до заданной температуры от 1000 до 1150°С и после рекристаллизации отжигают в течение необходимого времени при более низкой температуре от 850 до 1100°С. В альтернативном варианте (b) в процессе отжига горячекатаного листа проводят декарбюризацию так, чтобы довести разницу в количестве углерода до и после декарбюризации до величины от 0,002 до 0,02 мас.%. Таким образом, структуру зерен отожженного стального листа или расстояние между ламелями в структуре зерен поверхностного слоя стального листа доводят до 20 мкм или более. При проведении отжига в соответствии с вариантом (а) с точки зрения усиления рекристаллизации горячекатаного листа первую стадию отжига можно проводить при скорости нагрева 5°С/сек или выше и, более предпочтительно, 10°С/сек или выше при высокой температуре 1100°С или выше в течение времени от 0 сек и более и при низкой температуре порядка 1000°С в течение 30 сек или более. С точки зрения поддержания ламельной структуры можно проводить охлаждение с последующей второй стадией отжига при скорости охлаждения 5°С/сек или выше и, более предпочтительно, 15°С/сек или более. Как уже было частично описано в патентной публикации JP №2005-226111 (А), цель двухстадийного отжига горячекатаного листа состоит в регулировании состояния ингибиторов, однако не было сделано каких-либо предложений относительно возможности увеличения доли зерен, имеющих ориентацию, при которой вслед за первичной рекристаллизацией легко осуществляется вторичная рекристаллизация, даже в том случае, когда пределы быстрого нагрева в процессе подъема температуры на стадии декарбюризационного отжига установлены в диапазоне более низких температур в производстве листа текстурированной электротехнической стали с помощью описанного выше способа с применением двухстадийного отжига горячекатаного листа с целью регулирования расстояния между ламелями в структуре отожженных зерен в соответствии с настоящей заявкой. Аналогичным образом, в том случае когда декарбюризацию проводят в процессе отжига горячекатаного листа (как в варианте (b)), широко известные пригодные для использования способы обработки включают в себя способ, в котором степень окисления корректируют путем введения в газовую атмосферу паров воды и путем нанесения на поверхность стального листа ускорителя декарбюризации (например, K2CO3 и Na2CO3). Расстояние между ламелями в поверхностном слое в этом случае регулируют, используя для этого величину декарбюризации (разницу в количестве углерода в стальном листе до и после декарбюризации) в пределах от 0,002 до 0,02 мас.% и, более предпочтительно, от 0,003 до 0,008 мас.%. Величина декарбюризации менее 0,002 мас.% не влияет на расстояние между поверхностными ламелями, в то время как величина 0,02 мас.% или более оказывает вредный эффект на текстуру поверхности. Вслед за этим лист прокатывают до конечной толщины за одну холодную прокатку или за две или более холодных прокаток с интервалами для отжига. Число проходов холодной прокатки подбирают нужным образом, принимая в расчет желаемые уровень свойств и себестоимость продукции. Конечная степень обжатия при холодной прокатке, равная по меньшей мере 80%, необходима для достижения ориентации первичной рекристаллизации типа {411} или {111}. Прошедший холодную прокатку стальной лист подвергают декарбюризационному отжигу во влажной атмосфере с целью удаления содержащегося в стали углерода. Изделие с высокой плотностью магнитного потока стабильно можно производить при установке отношения I{111}/I{411} в структуре подвергнутых декарбюризационному отжигу зерен равным не более 3 и при последующем проведении азотирующей обработки перед проявлением вторичной рекристаллизации. В качестве метода регулирования структуры первичной рекристаллизации после декарбюризационного отжига используют корректирование скорости нагрева в процессе подъема температуры на стадии декарбюризационного отжига. Настоящее изобретение характеризуется тем, что стальной лист при температуре от 550 до 720°С быстро нагревают со скоростью нагрева 40°С/сек, предпочтительно от 40 до 250°С/сек и, более предпочтительно, от 75 до 125°С/сек. Скорость нагрева оказывает решающее влияние на отношение I{111}/I{411} в текстуре первичной рекристаллизации. При первичной рекристаллизации легкость рекристаллизации меняется в зависимости от ориентации кристаллов, вследствие чего для получения значения I{111}/I{411} не выше 3 необходимо отрегулировать скорость нагрева для того, чтобы облегчить рекристаллизацию зерен с ориентацией {411}. Первичная рекристаллизация зерен с ориентацией {411} наиболее легко происходит при скоростях вблизи 100°С/сек, вследствие чего для получения значения I{111}/I{411} не выше 3 для стабильного производства продукции с высокой плотностью магнитного потока (В8) используют скорость нагрева 40°С/сек, предпочтительно от 50 до 250°С/сек и, более предпочтительно, от 75 до 125°С/сек. Область температур, необходимая для нагрева с указанной скоростью, представляет собой в основном область температур от 550 до 720°С. Быстрый нагрев может, как это легко понять, инициироваться от 550°С или ниже до достижения указанного выше диапазона скорости нагрева. Температура нижнего предела диапазона температур, при которой следует поддерживать высокую скорость нагрева, влияет на нагревательный цикл в областях более низких температур. Следовательно, если диапазон температур, при котором необходим быстрый нагрев, простирается от начальной температуры Ts (°C) до 720°С, то этот диапазон от Ts (°C) до 720°С может быть использован при скорости нагрева Н (°С/сек) от комнатной температуры до 500°С. H≤15: Ts≤550 15 В случае стандартной для низкотемпературной области скорости нагрева 15°С/сек в диапазоне от 550 до 720°С необходимо проводить быстрый нагрев со скоростью 40°С/сек или выше. Необходимо также осуществлять быстрый нагрев со скоростью 40°С/сек или выше в диапазоне от 550 до 720°С в том случае, когда скорость нагрева в низкотемпературной области ниже 15°С/сек. С другой стороны, в том случае когда скорость нагрева в низкотемпературной области выше 15°С/сек, этого достаточно для того, чтобы проводить быстрый нагрев в диапазоне температур от 600°С или ниже, но выше 550°С, до 720°С со скоростью 40°С/сек или выше. Когда нагрев от комнатной температуры проводится, например, со скоростью 50°С/сек, в диапазоне от 600 до 720°С будет достаточной скорость подъема температуры 40°С/сек или выше. Не существует особых ограничений в отношении метода регулирования скорости нагрева при декарбюризационном отжиге, но, поскольку в настоящем изобретении верхний предел температурного диапазона при быстром нагреве равен 720°С, может быть эффективно использован индукционный нагрев. Как это раскрыто в патентной публикации JP N 2002-60842 (А), эффективный способ использования устойчивым образом эффекта регулирования указанной выше скорости нагрева после нагрева в температурной области от 770 до 900°С состоит в выборе степени окисления газовой атмосферы (PH2O/PH2) в пределах от более 0,15 и не более 1,1 для количества кислорода в стальном листе, равного 2,3 г/м2. Если степень окисления газовой атмосферы ниже 0,15, это ухудшит адгезию стеклянной пленки, которая образуется на поверхности стального листа, в то время как если эта степень выше 1,1, это приведет к дефектам в стеклянной пленке. Количество кислорода в стальном листе не более 2,3 г/м2препятствует разложению ингибитора (Al, Si)N, делая возможным устойчивое производство в качестве конечной продукции листа текстурированной электротехнической стали с высокой плотностью магнитного потока. Аналогичным образом, как это раскрыто в патентной публикации JP N 2001-152250 (А), с помощью нагрева в процессе декарбюризационного отжига при температуре и продолжительности, обеспечивающих диаметр зерен первичной рекристаллизации от 7 до 18 мкм, вторичная рекристаллизация может проявляться более устойчиво, позволяя производить лист текстурированной электротехнической стали еще более высокого качества. Способы азотирования с целью повышения количества азота включают способ, в котором вслед за декарбюризационным отжигом проводят отжиг в атмосфере, содержащей газ, обладающий азотирующей способностью, например аммиак, и способ проведения азотирования при заключительном отжиге путем добавления к отжиговому сепаратору порошка, обладающего азотирующим эффектом, например MnN. Для более устойчивой вторичной рекристаллизации, когда для декарбюризационного отжига используют высокую скорость нагрева, желательно корректировать состав (Al, Si)N в отношении количества азота после азотирования таким образом, чтобы отношение количества азота [N], к количеству алюминия в стали [Al], т.е. [N]/[Al], было не менее 14/27 по массе. После этого наносят отжиговый сепаратор, содержащий в качестве главного компонента оксид магния, вслед за чем проводят заключительный отжиг для обеспечения преимущественного роста зерен с ориентацией {110}<001> в результате вторичной рекристаллизации. Как было описано выше, лист текстурированной электротехнической стали в настоящем изобретении производят путем нагрева кремнистой стали по меньшей мере до температуры, при которой предполагаемые ингибиторы находятся целиком в растворе, и при этом до температуры не выше 1350°С, после чего лист подвергают горячей прокатке и горячекатаный лист отжигают, далее осуществляют холодную прокатку или несколько холодных прокаток с промежуточным отжигом до конечной толщины, проводят декарбюризационный отжиг, наносят отжиговый сепаратор и проводят заключительный отжиг, причем в промежутке между декарбюризационным отжигом и началом вторичной рекристаллизации при заключительном отжиге стальной лист подвергают азотирующей обработке. Оказалось, что возможно производить лист текстурированной электротехнической стали с высокой плотностью магнитного потока с помощью регулирования расстояния между ламелями в структуре зерен (или в структуре зерен поверхностного слоя) стального листа после отжига горячекатаного листа до 20 мкм или более путем (а) нагрева горячекатаного отожженного листа до заданной температуры от 1000 до 1150°С для осуществления рекристаллизации с последующим отжигом при более низкой температуре от 850 до 1100°С или (b) применения декарбюризации в процессе отжига горячекатаного листа для доведения разницы в количестве углерода до и после декарбюризации в пределах от 0,002 до 0,02 мас.%, а также с помощью нагрева в процессе подъема температуры, применяемого на стадии декарбюризационного отжига стального листа, в температурном диапазоне от 550 до 720°С со скоростью нагрева по меньшей мере 40°С/сек, предпочтительно от 50 до 250°С/сек и, более предпочтительно, от 75 до 125°C с последующим проведением декарбюризационного отжига при температуре и в течение времени, обеспечивающих получение зерен первичной рекристаллизации с диаметром в пределах от 7 до 18 мкм. ПРИМЕРЫ Далее изобретение описывается с помощью примеров. Примеры условий осуществления служат для подтверждения промышленной применимости и эффекта изобретения. Изобретение не ограничивается этими примерами, и могут быть использованы различные условия, позволяющие достичь цели изобретения без выхода за рамки изобретения. Пример 1 Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,05%, кислоторастворимый Al: 0,024%, N: 0,005%, Mn: 0,04%, S: 0,01% и остальное Fe и неизбежные примеси, нагревают до 1320°С (в случае системы с данным составом Т1=1242°С, Т2=1181°С) и подвергают горячей прокатке до толщины 2,3 мм. После этого на некоторых образцах (А) проводят одностадийный отжиг при 1130°С и на некоторых образцах (В) проводят двухстадийный отжиг при 1130°С и 920°С. Образцы подвергают холодной прокатке до толщины 0,3 мм и затем нагревают до 720°С со скоростью нагрева (1) 15°С/сек, (2) 40°С/сек и (3) 100°С/сек, после чего нагревают до 850°С при 10°С/сек, подвергают декарбюризационному отжигу и отжигу в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу. В таблице 1 показаны магнитные свойства образцов после заключительного отжига. Символы образцов обозначают сочетание способа отжига и скорости нагрева. При выполнении условий изобретения как для отжига, так и для декарбюризационного отжига горячекатаного листа получают высокую плотность магнитного потока. Пример 2 Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,055%, кислоторастворимый Al: 0,026%, N: 0,005%, Mn: 0,04%, S: 0,015% и остальное Fe и неизбежные примеси, нагревают до 1330°С (в случае системы с данным составом Т1=1250°С, Т2=1206°С, Т4=1212°С) и подвергают горячей прокатке до толщины 2,3 мм. После этого на некоторых образцах (А) проводят одностадийный отжиг при 1120°С и на некоторых образцах (В) проводят двухстадийный отжиг при 1120°С и 900°С. Образцы подвергают холодной прокатке до толщины 0,3 мм и затем нагревают до 550°С со скоростью 20°С/сек и затем нагревают от 550°С до 720°С со скоростью (1) 15°С/сек, (2) 40°С/сек и (3) 100°С/сек, после чего дополнительно нагревают до 840°С при 15°С/сек, подвергают декарбюризационному отжигу и отжигу в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу. В таблице 2 показаны магнитные свойства образцов после заключительного отжига. При выполнении условий изобретения как для отжига, так и для декарбюризационного отжига горячекатаного листа получают высокую плотность магнитного потока.

Пример 3

После горячей прокатки изготовленные в примере 2 образцы подвергают двухстадийному отжигу при 1120°С и 900°С до получения расстояния между ламелями 24 мкм. Образцы подвергают холодной прокатке до толщины 0,3 мм и затем нагревают до 550°С со скоростью нагрева 20°С/сек, затем нагревают от 550 до 720°С при 40°С/сек и затем дополнительно нагревают до 840°С при 15°С/сек и подвергают при этой температуре декарбюризационному отжигу, после чего отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,008-0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 3 показаны магнитные свойства после заключительного отжига для образцов с различным содержанием азота.

Пример 4

Образцы, состоящие из изготовленных в примере 3 холоднокатаных листов, нагревают до 720°С со скоростью нагрева 40° сек и затем дополнительно нагревают и подвергают декарбюризационному отжигу при температуре от 800 до 900°С, после чего отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве своего главного компонента MgO, и подвергают заключительному отжигу. В таблице 4 показаны магнитные свойства после заключительного отжига для образцов, имеющих после декарбюризационного отжига разные диаметры зерен первичной рекристаллизации.

Пример 5

Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,055%, кислоторастворимый Al: 0,026%, N: 0,006%, Mn: 0,05%, S: 0,05%, Se: 0,015%, Sn: 0,1% и остальное Fe и неизбежные примеси, нагревают до 1330°С (в случае системы с данным составом Т1=1269°С, Т2=1152°С, Т3=1217°С) и подвергают горячей прокатке до толщины 2,3 мм. После этого на некоторых образцах (А) проводят одностадийный отжиг при 1130°С и на некоторых образцах (В) проводят двухстадийный отжиг при 1130°С и 920°С. Образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 550°С со скоростью нагрева 20°С/сек и затем нагревают от 550 до 720°С со скоростью (1) 15°С/сек и (2) 100°С/сек, после чего дополнительно нагревают до 840°С при 15°С/сек и подвергают декарбюризационному отжигу при этой температуре, после чего отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,018%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 5 показаны магнитные свойства образцов после заключительного отжига. При выполнении условий изобретения как для отжига, так и для декарбюризационного отжига горячекатаного листа получают высокую плотность магнитного потока.

Пример 6

Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,05%, кислоторастворимый Al: 0,024%, N: 0,005%, Mn: 0,04%, S: 0,01% и остальное Fe и неизбежные примеси, нагревают до 1320°С (в случае системы с данным составом Т1=1242°С, Т2=1181°С), подвергают горячей прокатке до толщины 2,3 мм и отжигают при 1100°С. Во время отжига вдувают пары воды в газовую атмосферу (газовую смесь азота и водорода), осуществляя декарбюризацию с поверхности и изменяя при этом расстояние между ламелями в поверхностном слое. Полученные образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 720°С при скорости нагрева 100°С/сек, после чего нагревают до 850°С со скоростью 10°С/сек, подвергают декарбюризационному отжигу и затем отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,018%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 6 показаны магнитные свойства образцов после заключительного отжига, имеющих различные расстояния между ламелями в поверхностном слое.

Пример 7

После горячей прокатки изготовленные в примере 6 образцы отжигают при 1100°С. Во время отжига вдувают пары воды в газовую атмосферу (газовую смесь азота и водорода), осуществляя декарбюризацию с поверхности и изменяя при этом расстояние между ламелями в поверхностном слое до двух типов: (А) и (В). Полученные образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 720°С при скорости нагрева (1) 15°С/сек и (2) 40°С/сек, после чего их нагревают до 850°С при 10°С/сек, подвергают декарбюризационному отжигу и затем отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 7 показаны магнитные свойства образцов после заключительного отжига. Символы образцов обозначают сочетание расстояние между ламелями в поверхностном слое и скорость нагрева. При выполнении условий изобретения как для отжига, так и для декарбюризационного отжига горячекатаного листа получают высокую плотность магнитного потока.

Пример 8

Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,055%, кислоторастворимый Al: 0,026%, N: 0,005%, Mn: 0,05%, Cu: 0,1%, S: 0,012% и остальное Fe и неизбежные примеси, нагревают до 1330°С (в случае системы с данным составом Т1=1250°С, Т2=1206°С, Т4=1212°С) и подвергают горячей прокатке до толщины 2,3 мм. После этого проводят отжиг при температуре 1100°С. Во время отжига вдувают пары воды в газовую атмосферу (газовую смесь азота и водорода), осуществляя декарбюризацию с поверхности и изменяя при этом расстояние между ламелями в поверхностном слое до двух типов: (А) и (В). Полученные образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 550°С со скоростью нагрева 20°С/сек, дополнительно нагревают от 550°С до 720°С со скоростью нагрева (1) 15°С/сек, и (2) 40°С/сек, и (3) 100°С/сек, после чего нагревают до 840°С со скоростью нагрева 15°С/сек, подвергают декарбюризационному отжигу, отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 8 показаны магнитные свойства образцов после заключительного отжига. При выполнении условий изобретения как для отжига, так и для декарбюризационного отжига горячекатаного листа получают высокую плотность магнитного потока.

Пример 9

После горячей прокатки изготовленные в примере 8 образцы отжигают при 1100°С. Во время отжига вдувают пары воды в газовую атмосферу (газовую смесь азота и водорода), осуществляя декарбюризацию с поверхности, получая при этом расстояние между ламелями 27 мкм. Полученные образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 550°С со скоростью нагрева 20°С/сек, дополнительно нагревают от 550 до 720°С со скоростью нагрева 40°С/сек, после чего их нагревают до 850°С со скоростью нагрева 15°С/сек, подвергают декарбюризационному отжигу и затем отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,008-0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 9 показаны магнитные свойства после заключительного отжига для образцов с различным содержанием азота.

Пример 10

Образцы, состоящие из изготовленных в примере 9 холоднокатаных листов, нагревают до 720°С со скоростью нагрева 40°С/сек и затем дополнительно нагревают от 800°С до 900°С со скоростью нагрева 15°С/сек, после чего отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,02%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 10 показаны магнитные свойства образцов после заключительного отжига, имеющих различные диаметры зерен первичной рекристаллизации после декарбюризационного отжига.

Пример 11

Слябы, содержащие (в мас.%) Si: 3,2%, С: 0,055%, кислоторастворимый Al: 0,026%, N: 0,006%, Mn: 0,05%, S: 0,05%, Se: 0,015%, Sn: 0,1% и остальное Fe и неизбежные примеси, нагревают до 1330°С (в случае системы с данным составом Т1=1269°С, Т2=1152°С, Т3=1217°С) и подвергают горячей прокатке до толщины 2,3 мм. После этого образцы отжигают в сухой газовой атмосфере азота и водорода, используя некоторые образцы (А) как таковые и некоторые образцы (В) с нанесенным покрытием K2CO3. Образцы подвергают холодной прокатке до толщины 0,3 мм, нагревают до 550°С C со скоростью нагрева 20°С/сек, затем от 550 до 720°С со скоростью нагрева 100°С/сек и дополнительно нагревают до 840°С при 15°С/сек и подвергают декарбюризационному отжигу при этой температуре, после чего отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,018%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 11 показаны магнитные свойства образцов после заключительного отжига, имеющих разные расстояния между ламелями в поверхностном слое.

Таблица 11

Пример 12

Образцы состоят из холоднокатаных листов, изготовленных в примере 3. Холоднокатаные листы нагревают до (1) 500°С, (2) 550°С и (3) 600°С со скоростью нагрева (А) 15°С/сек и (В) 50°С/сек, затем нагревают до 720°С со скоростью нагрева 100°С/сек, дополнительно нагревают до 830°С со скоростью нагрева 10°С/сек и подвергают декарбюризационному отжигу. Затем образцы отжигают в содержащей аммиак газовой атмосфере, повышая содержание азота в стальном листе до 0,018%. После этого образцы покрывают отжиговым сепаратором, имеющим в качестве главного компонента MgO, и подвергают заключительному отжигу.

В таблице 12 показаны магнитные свойства образцов после заключительного отжига. Показано, что при повышении скорости нагрева в низкотемпературной области имеется возможность получения хороших магнитных свойств даже тогда, когда температуру, при которой начинается нагрев со скоростью 100°С/сек, поднимают до 600°С.

Согласно настоящему изобретению при использовании для проведения отжига горячекатаного листа в производстве листа текстурированной электротехнической стали с применением низкотемпературного нагрева листа двухстадийного температурного диапазона верхний предел регулирования скорости нагрева, используемого в процессе подъема температуры при декарбюризационном отжиге, с целью улучшения структуры зерен в результате первичной рекристаллизации после декарбюризационного отжига может быть установлен в более низком диапазоне температур, в котором нагрев может производиться с использованием только одного индукционного нагрева. Таким образом, нагрев может производиться с большей легкостью с использованием индукционного нагрева, позволяющего легко осуществлять стабильное производство листа текстурированной электротехнической стали, обладающей хорошими магнитными свойствами с высокой плотностью магнитного потока. Благодаря этому изобретение обладает значительной применимостью в промышленности.

Реферат

Изобретение относится к области металлургии для производства листа из текстурированной электротехничской стали. Для улучшения магнитных характеристик листа его нагревают при температуре не выше 1350°С, в котором (а) горячекатаный лист нагревают до заданной температуры от 1000 до 1150°С и после рекристаллизации отжигают в течение необходимого времени при более низкой температуре от 850 до 1150°С или (b) в процессе отжига горячекатаного листа проводят декарбюризацию так, чтобы довести разницу в количестве углерода до и после декарбюризации до величины от 0,002 до 0,02 мас.%. В процессе подъема температуры на стадии декарбюризационного отжига стального листа нагрев проводят в диапазоне температур от 550 до 720°С со скоростью нагрева по меньшей мере 40°С/сек, предпочтительно от 75 до 125°С/сек, с применением индукционного нагрева для быстрого нагревания, используемого в процессе подъема температуры на стадии декарбюризационного отжига. 2 н. и 7 з.п. ф-лы, 12 табл., 4 ил.

Формула

T1=10062/(2,72-lg([Al]×[N]))-273;

T2=14855/(6,82-lg([Mn]×[S]))-273;

T3=10733/(4,08-lg([Mn]×[Se]))-273,

где [Al], [N], [Mn], [S] и [Se] - кислоторастворимый алюминий, азот, марганец, сера и селен соответственно, мас.%, но не выше 1350°С, затем горячую прокатку, отжиг горячекатаного листа и последующую холодную прокатку или несколько холодных прокаток с промежуточным отжигом и с получением стального листа конечной толщины, декарбюризационный отжиг стального листа, нанесение на лист отжигового сепаратора, проведение заключительного отжига и операции повышения количества азота в стальном листе между декарбюризационным отжигом и инициированием вторичной рекристаллизации при заключительном отжиге, в котором после рекристаллизации горячекатаного листа путем нагрева до температуры от 1000 до 1150°С лист отжигают при более низкой температуре от 850 до 1100°С с получением расстояния между ламелями в структуре отожженных зерен до 20 мкм или больше, а во время подъема температуры на стадии декарбюризационного отжига стального листа лист нагревают в температурном диапазоне от 550 до 720°С со скоростью нагрева не ниже 40°С/с.

T1=10062/(2,72-lg([Al]×[N]))-273;

T2=14855/(6,82-lg([Mn]×[S]))-273;

T3=10733/(4,08-lg([Mn]×[Se]))-273,

где [Al], [N], [Mn], [S] и [Se] - кислоторастворимый алюминий, азот, марганец, сера и селен соответственно, мас.%, но не выше 1350°С, затем горячую прокатку, отжиг горячекатаного листа и последующую холодную прокатку или несколько холодных прокаток с промежуточным отжигом с получением стального листа конечной толщины, декарбюризационный отжиг стального листа, нанесение на лист отжигового сепаратора, проведение заключительного отжига и операции повышения количества азота в стальном листе между декарбюризационным отжигом и инициированием вторичной рекристаллизации при заключительном отжиге, в котором при отжиге горячекатаного листа от 0,002 до 0,02 мас.% предварительно декарбюризованного углерода стального листа лист подвергают декарбюризации с получением расстояния между ламелями в поверхностной структуре до 20 мкм или больше, а при подъеме температуры при декарбюризационном отжиге стального листа лист нагревают в температурном диапазоне от 550 до 720°С со скоростью нагрева не ниже 40°С/с.

T4=43091/(25,09-lg([Cu]×[Cu]×[S]))-273(°C),

где [Cu] - содержание меди, мас.%;

[S] - содержание серы, мас.%.

Н≤15 при Ts≤550

15≤Н при Ts≤600.

Комментарии