Стальной лист для горячей штамповки, способ его производства и горячештампованный стальной материал - RU2587106C2

Код документа: RU2587106C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к стальному листу для горячей штамповки, к способу его производства, а также к материалу стали горячей штамповки.

УРОВЕНЬ ТЕХНИКИ

[0002] В области транспортного оборудования, такого как автомобили, предпринимаются масштабные попытки уменьшить массу путем использования высокопрочных материалов. Например, использование листов высокопрочной стали в автомобилях стабильно увеличивалось с намерением повысить уровень безопасности при столкновениях и улучшить функциональность без увеличения массы кузова автомобиля, а также улучшить топливную эффективность с тем, чтобы уменьшить выбросы двуоксидов углерода.

[0003] В этом движении за расширение использования листов высокопрочной стали самой большой проблемой является проявление феномена, называемого «деградация фиксируемости формы», вероятность возникновения которого возрастает по мере того, как прочность стального листа увеличивается. Вероятность образования этого явления возрастает, поскольку величина упругого последействия после формовки увеличивается с повышением прочности, и этот феномен конкретно для листов высокопрочной стали создает такую дополнительную проблему, что становится затруднительным получить желаемую форму.

[0004] Для того чтобы решить эту проблему, в обычном способе формовки листа высокопрочной стали необходимо дополнительно выполнить стадию обработки (например, правку), ненужную для материала низкой прочности, лишенного проблемы деградации фиксируемости формы, или изменить форму изделия.

[0005] В качестве одного способа для разрешения такой ситуации внимание привлек способ горячего формования, называемый способом горячей штамповки. Способ горячей штамповки является способом, в котором стальной лист (обрабатываемый материал) нагревается до заданной температуры (обычно до температуры, которая благоприятствует аустенитной фазе) и штампуется штампом, имеющим температуру ниже чем температура обрабатываемого материала (например, комнатную температуру) при пониженной прочности обрабатываемого материала для того, чтобы облегчить формование, посредством чего желаемая форма может быть легко обеспечена, а также выполняется термическая обработка в виде быстрого охлаждения (закалки), использующая различие в температуре между обрабатываемым материалом и прессовой оснасткой для того, чтобы увеличить прочность изделия после формования.

[0006] В последние годы способ горячей штамповки был признан практичным, и применялся к широкому диапазону различных стальных материалов. Примеры этого включают в себя стальные материалы, которые используются в коррозионно-агрессивной окружающей среде, такие как компоненты автомобильных шасси, а также стальные материалы, имеющие перфорированные части для соединения с другими компонентами. Таким образом, от стальных материалов, полученных способом горячей штамповки, требовалось не только иметь устойчивость к водородному охрупчиванию, но также и прочность.

[0007] Причина этого заключается в том, что в то время как общеизвестно, что устойчивость к водородному охрупчиванию уменьшается с повышением прочности стальных материалов, стальной материал, полученный способом горячей штамповки, обычно имеет высокую прочность, и поэтому при применении способа горячей штамповки к стальному материалу, стальной материал подвергается воздействию коррозионно-агрессивной окружающей среды, что ускоряет попадание водорода в сталь, а также массивное остаточное напряжение образуется в ходе выполнения обработки, такой как перфорация, что увеличивает вероятность возникновения водородного охрупчивания.

[0008] С такой точки зрения для стальных материалов, прочность которых увеличивается способом горячей штамповки, была также предложена методика, предназначенная для обеспечения устойчивости к водородному охрупчиванию. Например, Патентная литература 1 раскрывает методику обеспечения устойчивости стального листа к замедленному разрушению (то же самое значение, что и устойчивость к водородному охрупчиванию) за счет включения с заданной плотностью одного или более оксидов, сульфидов, сложных кристаллизованных продуктов и сложных продуктов осаждения магния, имеющих среднюю величину частиц в предопределенном диапазоне. Патентная литература 2 раскрывает методику, в которой перфорационные характеристики улучшаются путем выполнения перфорации в высокотемпературном состоянии (в горячем состоянии) после нагревания для горячей штамповки, но перед прессованием, так что устойчивость к замедленному разрушению улучшается.

ЛИТЕРАТУРА ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0009]

[Патентная литература 1] JP2006-9116A

[Патентная литература 2] JP2010-174291A

[Патентная литература 3] JP2006-29977A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ РЕШАЮТСЯ ИЗОБРЕТЕНИЕМ

[0010] Хотя методика, раскрытая в патентной литературе 1, является превосходной методикой, но она требует добавления в сталь магния, что в большинстве случаев сделать непросто, и при этом продукт, содержащий магний, должен строго контролироваться. Поэтому желательно иметь более легко реализуемую методику.

[0011] Методика, раскрытая в патентной литературе 2, является методикой, основанной на горячей перфорации, в которой перфорация (пробивание отверстий) выполняется в высокотемпературном состоянии (в горячем состоянии) после нагревания для горячей штамповки, но перед прессованием. Соответственно, высокая размерная точность не может быть обеспечена в стальном материале после горячей штамповки. Далее, форма, которую можно сформировать в соответствии с этой методикой, ограничивается. Следовательно, с помощью методики, раскрытой в патентной литературе 2, трудно расширить диапазон применений (компоненты) способа горячей штамповки.

[0012] Таким образом, не была предложена методика, которая была бы легко реализуема и обеспечивала бы хорошую устойчивость к водородному охрупчиванию даже в том случае, когда после горячей штамповки выполняется обработка, приводящая к остаточным напряжениям, такая как перфорация.

[0013] Соответственно, задача настоящего изобретения заключается в том, чтобы предложить стальной лист для горячей штамповки, который обеспечивал бы хорошую устойчивость к водородному охрупчиванию даже в том случае, когда стальной материал после горячей штамповки подвергается обработке, приводящей к остаточным напряжениям, такой как перфорация; легко выполнимый способ для производства такого листа; а также горячештампованный стальной материал.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0014] Для того чтобы решить задачу, описанную выше, авторы настоящего изобретения провели обширные исследования, описанные ниже. Авторы настоящего изобретения обратили внимание на содержащие марганец включения и оксиды марганца, которые относительно легко образуются в стали, и предложили новую идею обеспечения хорошей устойчивости к водородному охрупчиванию путем использования этих веществ в качестве ловушек для диффундирующего водорода и недиффундирующего водорода.

[0015] Затем стальные листы для горячей штамповки были подготовлены при различных условиях и подвергнуты способу горячей штамповки, и для полученных стальных материалов были исследованы прочность и пластичность в качестве фундаментальных характеристик, а также устойчивость к водородному охрупчиванию и ударная вязкость. В результате было найдено, что хорошая устойчивость к водородному охрупчиванию может быть обеспечена в стальном материале после горячей штамповки путем увеличения концентрации содержащих марганец включений и численного отношения оксида марганца к содержащим марганец включениям, имеющим заданный размер.

[0016] С другой стороны, была обнаружена новая проблема, заключающаяся в том, что когда концентрация содержащих марганец включений увеличивается чрезмерно, в стальном материале после горячей штамповки становится очевидным уменьшение ударной вязкости. Таким образом, было вновь обнаружено, что когда концентрация содержащих марганец включений находится в предопределенном диапазоне и численное отношение оксида марганца к содержащим марганец включениям, имеющим заданный размер, равно или больше предопределенного значения, могут быть обеспечены хорошая устойчивость к водородному охрупчиванию и хорошая ударная вязкость, даже когда стальной материал после горячей штамповки подвергается обработке, приводящей к остаточным напряжениям, такой как перфорация.

[0017] Затем было также установлено, что путем увеличения температуры сматывания полосы в рулон на стадии горячей прокатки по сравнению с обычными методиками и выполнения холодной прокатки в условиях для производства стального листа для горячей штамповки, концентрацию содержащих марганец включений можно удерживать в предопределенном диапазоне, и численное отношение оксида марганца к содержащим марганец включениям, имеющим заданный размер, может быть сделано равным или больше предопределенного значения.

[0018] Настоящее изобретение было разработано на основе вышеописанных новых открытий, и его суть заключается в следующем.

(1) Стальной лист для горячей штамповки, который имеет химический состав: C: от 0,18 масс.% до 0,26 масс.%; Si: больше чем 0,02 масс.% и не больше чем 0,05 масс.%; Mn: от 1,0 масс.% до 1,5 масс.%; P: 0,03 масс.% или меньше; S: 0,02 масс.% или меньше; Al: от 0,001 масс.% до 0,5 масс.%; N: 0,1 масс.% или меньше; O: от 0,0010 масс.% до 0,020 масс.%; Cr: от 0 масс.% до 2,0 масс.%; Mo: от 0 масс.% до 1,0 масс.%; V: от 0 масс.% до 0,5 масс.%; W: от 0 масс.% до 0,5 масс.%; Ni: от 0 масс.% до 5,0 масс.%; B: от 0 масс.% до 0,01 масс.%; Ti: от 0 масс.% до 0,5 масс.%; Nb: от 0 масс.% до 0,5 масс.%; Cu: от 0 масс.% до 1,0 масс.%; и остаток, состоящий из железа и примесей, причем концентрация содержащих марганец включений составляет не меньше чем 0,010 масс.% и меньше чем 0,25 масс.%, а численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или больше.

[0019] (2) Стальной лист для горячей штамповки в соответствии с пунктом (1), в котором химический состав включает в себя один или более элементов, выбранных из группы, состоящей из Cr: от 0,01 масс.% до 2,0 масс.%; Mo: от 0,01 масс.% до 1,0 масс.%; V: от 0,01 масс.% до 0,5 масс.%; W: от 0,01 масс.% до 0,5 масс.%; Ni: от 0,01 масс.% до 5,0 масс.%; и B: от 0,0005 масс.% до 0,01 масс.%

[0020] (3) Стальной лист для горячей штамповки в соответствии с пунктом (1) или (2), в котором химический состав включает в себя один или более элементов, выбранных из группы, состоящей из Ti: от 0,001 масс.% до 0,5 масс.%; Nb: от 0,001 масс.% до 0,5 масс.%; и Cu: от 0,01 масс.% до 1,0 масс.%

[0021] (4) Стальной лист для горячей штамповки в соответствии с любым из пунктов (1)-(3), который имеет на своей поверхности алюминиевый слой, сформированный путем погружения в горячий расплав, имеющий толщину 50 мкм или меньше.

[0022] (5) Стальной лист для горячей штамповки в соответствии с любым из пунктов (1)-(3), который имеет на своей поверхности слой цинкового покрытия, сформированный путем погружения в горячий расплав, имеющий толщину 30 мкм или меньше.

[0023] (6) Стальной лист для горячей штамповки в соответствии с любым из пунктов (1)-(3), который имеет на своей поверхности легированный слой цинкового покрытия, сформированный путем погружения в горячий расплав, имеющий толщину 45 мкм или меньше.

[0024] (7) Способ производства стального листа для горячей штамповки, включающий в себя: стадию горячей прокатки стальной заготовки, имеющей химический состав: C: от 0,18 масс.% до 0,26 масс.%; Si: больше чем 0,02 масс.% и не больше чем 0,05 масс.%; Mn: от 1,0 масс.% до 1,5 масс.%; P: 0,03 масс.% или меньше; S: 0,02 масс.% или меньше; Al: от 0,001 масс.% до 0,5 масс.%; N: 0,1 масс.% или меньше; O: от 0,0010 масс.% до 0,020 масс.%; Cr: от 0 масс.% до 2,0 масс.%; Mo: от 0 масс.% до 1,0 масс.%; V: от 0 масс.% до 0,5 масс.%; W: от 0 масс.% до 0,5 масс.%; Ni: от 0 масс.% до 5,0 масс.%; B: от 0 масс.% до 0,01 масс.%; Ti: от 0 масс.% до 0,5 масс.%; Nb: от 0 масс.% до 0,5 масс.%; Cu: от 0 масс.% до 1,0 масс.%; и остаток, состоящий из железа и примесей, с последующей намоткой стальной заготовки при температуре 690°C или выше для формирования горячекатаного стального листа; и стадию холодной прокатки горячекатаного стального листа со степенью обжатия 10-90% с тем, чтобы сформировать холоднокатаный стальной лист.

[0025] (8) Способ производства стального листа для горячей штамповки в соответствии с пунктом (7), в котором химический состав включает в себя один или более элементов, выбранных из группы, состоящей из Cr: от 0,01 масс.% до 2,0 масс.%; Mo: от 0,01 масс.% до 1,0 масс.%; V: от 0,01 масс.% до 0,5 масс.%; W: от 0,01 масс.% до 0,5 масс.%; Ni: от 0,01 масс.% до 5,0 масс.%; и B: от 0,0005 масс.% до 0,01 масс.%.

[0026] (9) Способ производства стального листа для горячей штамповки в соответствии с пунктом (7) или (8), в котором химический состав включает в себя один или более элементов, выбранных из группы, состоящей из Ti: от 0,001 масс.% до 0,5 масс.%; Nb: от 0,001 масс.% до 0,5 масс.%; и Cu: от 0,01 масс.% до 1,0 масс.%.

[0027] (10) Способ производства стального листа для горячей штамповки, в котором стальной лист для горячей штамповки, полученный способом производства в соответствии с любым из пунктов (7)-(9), погружается в ванну с горячим расплавом алюминия для того, чтобы сформировать на поверхности стального листа алюминиевый слой.

[0028] (11) Способ производства стального листа для горячей штамповки, в котором стальной лист для горячей штамповки, полученный способом производства в соответствии с любым из пунктов (7)-(9), погружается в ванну для горячего цинкования для того, чтобы сформировать на поверхности стального листа слой цинкового покрытия.

[0029] (12) Способ производства стального листа для горячей штамповки, в котором стальной лист для горячей штамповки, полученный способом производства в соответствии с любым из пунктов (7)-(9), погружается в ванну горячего цинкования, а затем нагревается при температуре 600°C или ниже для того, чтобы сформировать на поверхности стального листа легированный слой цинкового покрытия.

[0030] (13) Горячештампованный стальной материал, имеющий следующий химический состав: C: от 0,18 масс.% до 0,26 масс.%; Si: больше чем 0,02 масс.% и не больше чем 0,05 масс.%; Mn: от 1,0 масс.% до 1,5 масс.%; P: 0,03 масс.% или меньше; S: 0,02 масс.% или меньше; Al: от 0,001 масс.% до 0,5 масс.%; N: 0,1 масс.% или меньше; O: от 0,0010 масс.% до 0,020 масс.%; Cr: от 0 масс.% до 2,0 масс.%; Mo: от 0 масс.% до 1,0 масс.%; V: от 0 масс.% до 0,5 масс.%; W: от 0 масс.% до 0,5 масс.%; Ni: от 0 масс.% до 5,0 масс.%; B: от 0 масс.% до 0,01 масс.%; Ti: от 0 масс.% до 0,5 масс.%; Nb: от 0 масс.% до 0,5 масс.%; Cu: от 0 масс.% до 1,0 масс.%; и остаток, состоящий из железа и примесей, причем концентрация содержащих марганец включений составляет не меньше чем 0,010 масс.% и меньше чем 0,25 масс.%, а численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или больше.

[0031] (14) Горячештампованный стальной материал в соответствии с вышеупомянутым пунктом (13), в котором химический состав включает в себя один или более химических элементов, выбранных из группы, состоящей из Cr: от 0,01 масс.% до 2,0 масс.%; Mo: от 0,01 масс.% до 1,0 масс.%; V: от 0,01 масс.% до 0,5 масс.%; W: от 0,01 масс.% до 0,5 масс.%; Ni: от 0,01 масс.% до 5,0 масс.%; и B: от 0,0005 масс.% до 0,01 масс.%.

[0032] (15) Горячештампованный стальной материал в соответствии с пунктом (13) или (14), в котором химический состав включает в себя один или более химических элементов, выбранных из группы, состоящей из Ti: от 0,001 масс.% до 0,5 масс.%; Nb: от 0,001 масс.% до 0,5 масс.%; и Cu: от 0,01 масс.% до 1,0 масс.%.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0033] В соответствии с настоящим изобретением может быть обеспечена хорошая устойчивость к водородному охрупчиванию даже в том случае, когда после горячей штамповки выполняется обработка, приводящая к остаточным напряжениям, такая как перфорация, и его реализация является легкой, так что диапазон применений (компонентов) способа горячей штамповки может быть расширен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

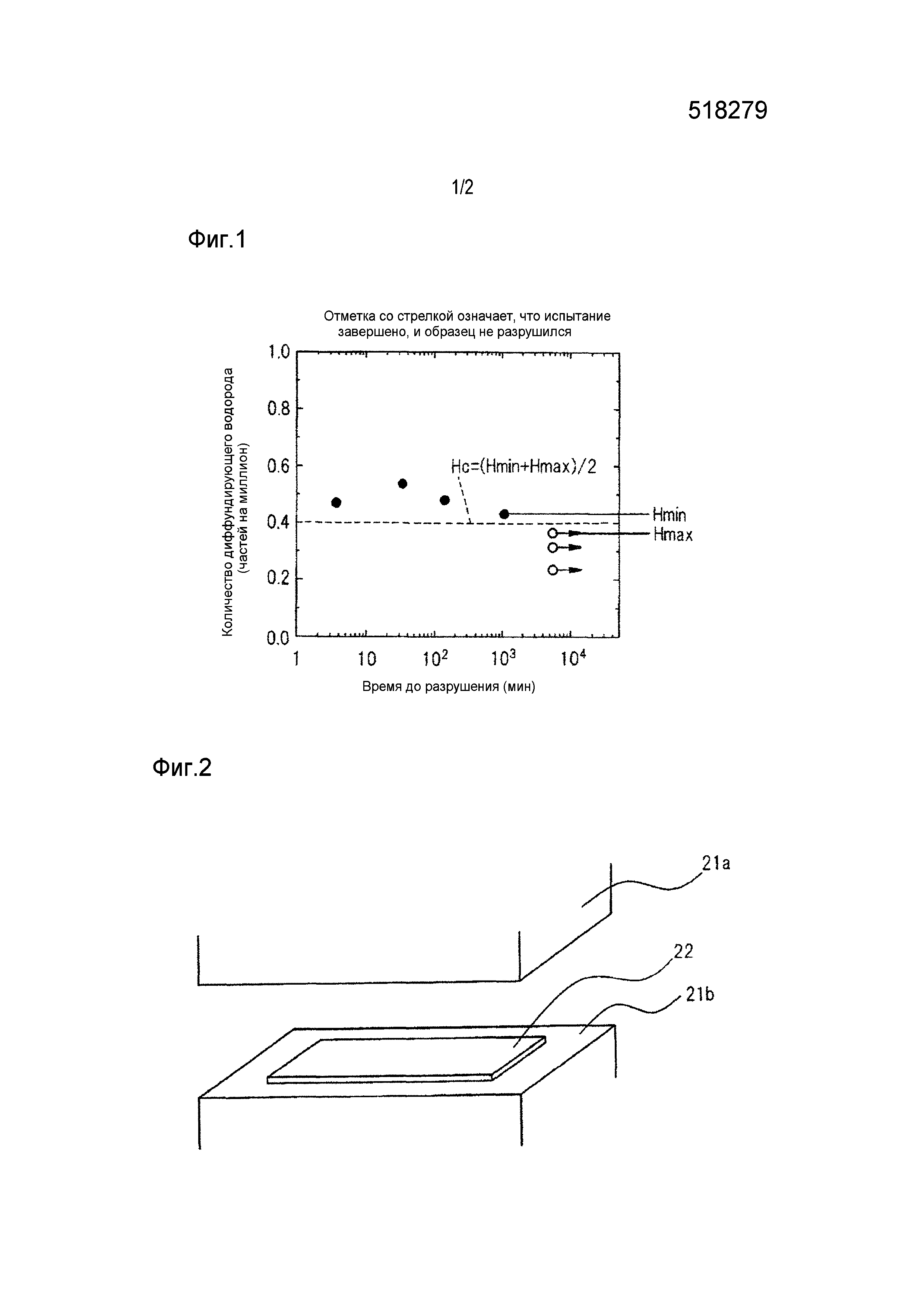

[0034] Фиг. 1 иллюстрирует соотношение между количеством диффундирующего водорода и временем до разрушения.

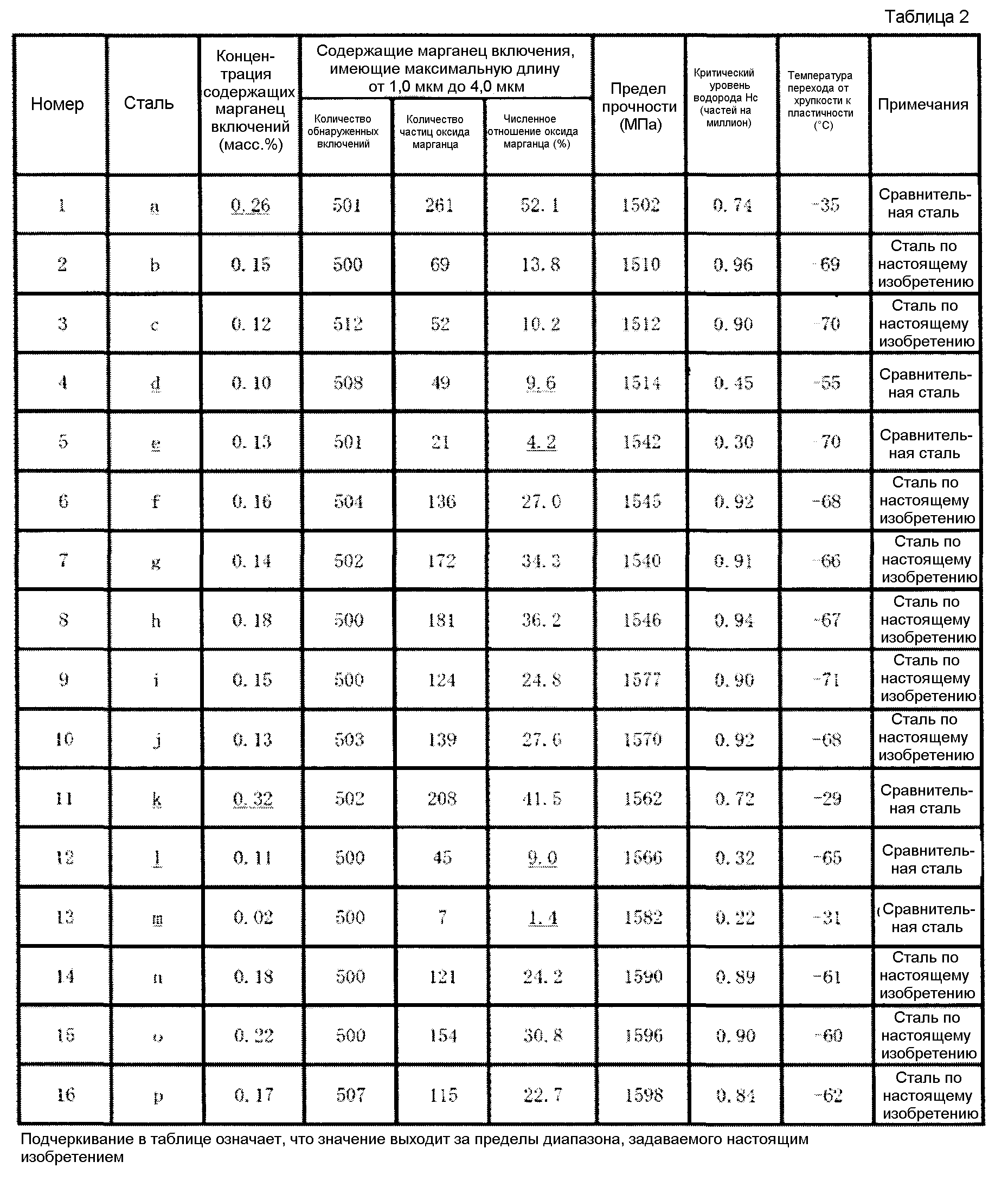

Фиг. 2 показывает способ горячей штамповки и штамп, используемый в примерах.

Фиг. 3 показывает один вид образца для испытаний с постоянной нагрузкой, используемого в примерах.

Фиг. 4 показывает один вид стального листа (детали), отштампованного в форме шляпы.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

[0035] (1) Химический состав

Далее будет описана причина определения химических составов стального листа для горячей штамповки (в дальнейшем также называемого «стальным листом по настоящему изобретению») и горячештампованного стального материала (в дальнейшем также называемого «материалом стали по настоящему изобретению») в соответствии с настоящим изобретением. Обозначение «масс.%» в следующих описаниях означает массовые проценты.

[0036]

Углерод является элементом, который является самым важным для увеличения прочности стального листа способом горячей штамповки. Когда содержание углерода составляет меньше чем 0,18 масс.%, трудно обеспечить прочность 1500 МПа или больше после горячей штамповки. Поэтому содержание углерода составляет 0,18 масс.% или больше.

С другой стороны, когда содержание углерода составляет больше чем 0,26 масс.%, пластичность после горячей штамповки становится недостаточной, и трудно обеспечить полное удлинение 10% или больше. Поэтому содержание углерода составляет 0,26 масс.% или меньше.

[0037]

Кремний является элементом, который важен для управления концентрацией содержащих марганец включений и численного отношения оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм. Когда содержание кремния составляет 0,02 масс.% или меньше, образование оксида марганца чрезмерно ускоряется, и концентрация содержащих марганец включений достигает 0,25 масс.% или больше, так что ударная вязкость может быть значительно уменьшена. Поэтому содержание кремния составляет больше чем 0,02 масс.%. С другой стороны, когда содержание кремния составляет больше чем 0,05 масс.%, образование оксида марганца чрезмерно подавляется, и численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет меньше чем 10,0%, так что становится трудно получить стабильно хорошую устойчивость к водородному охрупчиванию. Поэтому содержание кремния составляет 0,05 масс.% или меньше.

[0038]

Марганец является элементом, который является самым важным в настоящем изобретении. Марганец усиливает устойчивость к водородному охрупчиванию, формируя в стали содержащие марганец включения. Оставшийся марганец, который не сформировал включения, усиливает прокаливаемость. Когда содержание марганца составляет меньше чем 1,0 масс.%, трудно гарантировать, что концентрация содержащих марганец включений составит 0,010 масс.% или больше. Поэтому содержание марганца составляет 1,0 масс.% или больше. С другой стороны, когда содержание марганца составляет больше чем 1,5 масс.%, эффект вышеупомянутого действия насыщается, становясь таким образом экономически невыгодным, и механические свойства могут быть ухудшены из-за сегрегации марганца. Поэтому содержание марганца составляет 1,5 масс.% или меньше.

[0039]

Фосфор является элементом, который обычно содержится в качестве примеси. Когда содержание фосфора составляет больше чем 0,03 масс.%, способность к горячей обработке значительно ухудшается. Поэтому содержание фосфора составляет 0,03 масс.% или меньше. Нижний предел содержания фосфора особенно не определяется, но предпочтительно составляет 0,001 масс.% или больше, потому что чрезмерное уменьшение содержания фосфора создает значительные накладные расходы в процессе производства стали.

[0040]

Сера является элементом, который обычно содержится в качестве примеси. Когда содержание серы составляет больше чем 0,02 масс.%, способность к горячей обработке значительно ухудшается. Поэтому содержание серы составляет 0,02 масс.% или меньше. Нижний предел содержания серы особенно не определяется, но предпочтительно составляет 0,0005 масс.% или больше, потому что чрезмерное уменьшение содержания серы создает значительные накладные расходы в процессе производства стали.

[0041]

Алюминий является элементом, который образует сталь путем раскисления. Когда содержание алюминия составляет меньше чем 0,001 масс.%, трудно выполнить достаточное раскисление. Поэтому содержание алюминия составляет 0,001 масс.% или больше. С другой стороны, когда содержание алюминия составляет больше чем 0,5 масс.%, формирование оксида марганца чрезмерно подавляется, и становится трудно обеспечить описываемое далее соотношение оксида марганца, так что становится трудно обеспечить хорошую устойчивость к водородному охрупчиванию. Поэтому содержание алюминия составляет 0,5 масс.% или меньше.

[0042]

Азот является элементом, который обычно содержится в качестве примеси. Когда содержание азота составляет больше чем 0,1 масс.%, азот легко связывается с титаном и бором, которые являются описанными далее дополнительными элементами, и тем самым расходует эти элементы, так что эффекты этих элементов уменьшаются. Поэтому содержание азота составляет 0,1 масс.% или меньше, предпочтительно 0,01 масс.% или меньше. Нижний предел содержания азота особенно не определяется, но предпочтительно составляет 0,001 масс.% или больше, потому что чрезмерное сокращение содержания азота создает значительные накладные расходы в процессе производства стали.

[0043]

Кислород формирует в стали оксид марганца, который усиливает устойчивость к водородному охрупчиванию, выступая в качестве ловушки для диффундирующего водорода и недиффундирующего водорода. Когда содержание кислорода составляет меньше чем 0,0010 масс.%, образование оксида марганца ускоряется недостаточно, и численное отношение оксида марганца к содержащим марганец включениям составляет меньше чем 10,0%, так что хорошая устойчивость к водородному охрупчиванию не может быть стабильно получена. Поэтому содержание кислорода составляет 0,0010 масс.% или больше. С другой стороны, когда содержание кислорода составляет больше чем 0,020 масс.%, в стали формируется крупнозернистые оксиды, которые ухудшают механические свойства стального материала. Поэтому содержание кислорода составляет 0,020 масс.% или меньше.

[0044] Стальной лист по настоящему изобретению и материал стали по настоящему изобретению содержат вышеописанные компоненты в качестве существенного компонентного состава, и по мере необходимости могут дополнительно содержать один или более элементов из хрома, молибдена, ванадия, вольфрама, никеля, бора, титана, ниобия и меди.

[0045]

Все эти элементы усиливают прокаливаемость. Поэтому сталь может содержать один или более из этих элементов. Однако, когда бор содержится в количестве, превышающем вышеупомянутый верхний предел, способность к горячей обработке ухудшается, а пластичность уменьшается. Когда хром, молибден, вольфрам, ванадий и никель содержатся в количествах, превышающих вышеупомянутые верхние пределы, эффект от вышеупомянутого действия насыщается, и таким образом становится экономически невыгодным. Поэтому верхние пределы содержания бора, хрома, молибдена, вольфрама, ванадия и никеля являются такими, как описывается выше. Для более надежного получения эффекта вышеописанного действия предпочтительно, чтобы содержание бора составляло 0,0005 масс.% или больше, или чтобы содержание любого элемента из хрома, молибдена, вольфрама, ванадия и никеля составляло 0,01 масс.% или больше. Никель подавляет ухудшение поверхностных свойств горячекатаного стального листа, вызываемое медью, и поэтому предпочтительно, чтобы никель также содержался в стали, когда она содержит описываемую далее медь.

[0046]

Титан, ниобий и медь увеличивают прочность. Поэтому сталь может содержать один или более из этих элементов. Однако, когда содержание титана составляет больше чем 0,5 масс.%, образование оксида марганца чрезмерно подавляется, и становится трудно обеспечить описываемую далее долю оксида марганца, так что становится трудно обеспечить хорошую устойчивость к водородному охрупчиванию. Поэтому содержание титана составляет 0,5 масс.%. Когда содержание ниобия составляет больше чем 0,5 масс.%, возможность управления горячей прокаткой может быть ослаблена. Поэтому содержание ниобия составляет 0,5 масс.% или меньше. Когда содержание меди составляет больше чем 1,0 масс.%, поверхностные свойства горячекатаного стального листа могут быть ослаблены. Поэтому содержание меди составляет 1,0 масс.% или меньше. Для того, чтобы более надежно получить эффект вышеописанного действия, предпочтительно, чтобы в стали содержался любой элемент из титана (0,001 масс.% или больше), ниобия (0,001 масс.% или больше) и меди (0,01 масс.% или больше). Поскольку титан в стали предпочтительно связывается с азотом, образуя нитрид титана, и тем самым предотвращает бесполезное расходование бора на образование нитрида бора, позволяя дополнительно увеличить эффект присутствия бора, предпочтительно, чтобы титан также содержался в стали, когда в ней содержится вышеупомянутый бор.

[0047] Остаток включает в себя железо и примеси.

[0048] (2) Включение

Далее будет описана причина задания концентрации содержащих марганец включений и численного отношения оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, в стальном листе настоящего изобретения и в материале стали по настоящему изобретению.

[0049] <Концентрация содержащих марганец включений: не меньше чем 0,010 масс.% и меньше чем 0,25 масс.%>

Содержащие марганец включения играют важную роль в подавлении водородного охрупчивания вместе с численным отношением оксида марганца к описанным далее содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм. Когда концентрация содержащих марганец включений составляет меньше чем 0,010 масс.%, трудно получить хорошую устойчивость к водородному охрупчиванию. Поэтому концентрация содержащих марганец включений составляет 0,010 масс.% или больше. С другой стороны, когда концентрация содержащих марганец включений составляет 0,25 масс.% или больше, ударная вязкость может быть уменьшена. Поэтому концентрация содержащих марганец включений составляет меньше чем 0,25 масс.%

[0050] Концентрация содержащих марганец включений определяется в соответствии со следующей процедурой. Стальной лист подвергается электролизу постоянным током в растворе электролита, представляющего собой раствор ацетилацетона и тетраметиламмония в метаноле, осадок собирается на фильтре, имеющем диаметр пор 0,2 мкм, масса осадка делится на электролизованную массу (массу, которую стальной лист теряет в ходе электролиза), и полученное значение умножается на 100, чтобы быть выраженным в процентах. То, что включения, извлеченные способом электролиза, содержат марганец, подтверждается методом EDS (энергодисперсионная рентгеновская спектроскопия) с использованием сканирующего электронного микроскопа.

[0051] <Численное отношение оксида марганца к числу содержащих марганец включений, имеющих максимальную длину от 1,0 мкм до 4,0 мкм: 10,0 масс.% или больше>

Численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, играет важную роль в подавлении водородного охрупчивания вместе с содержащими марганец включениями, описанными выше. Когда численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм (отношение количества частиц оксида марганца к количеству содержащих марганец включений), составляет меньше чем 10,0%, трудно получить хорошую устойчивость к водородному охрупчиванию. Поэтому численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или больше.

[0052] Численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, определяется в соответствии со следующей процедурой. Поперечное сечение стального листа наблюдается с использованием сканирующего электронного микроскопа, отбираются включения, имеющие максимальную длину (например, длина более длинной стороны, когда включение является прямоугольным, и длина главной оси, когда включение является эллиптическим) от 1,0 мкм до 4,0 мкм, и эти включения определяются как объекты экспертизы. Эти включения подвергаются анализу методом энергодисперсионной рентгеновской спектроскопии, и те из них, для которых одновременно обнаруживается характеристическое рентгеновское излучение марганца и характеристическое рентгеновское излучение кислорода, считаются состоящими из оксида марганца. Наблюдение/анализ выполняется в нескольких областях до тех пор, пока общее количество исследованных объектов не превысит 500, и отношение количества частиц оксида марганца к общему количеству исследованных объектов определяется как численное отношение оксида марганца.

[0053] Причина, по которой максимальная длина исследуемых включений должна составлять 1,0 мкм или больше, заключается в том, что для включений меньшего размера, точность анализа составляющих элементов методом энергодисперсионной рентгеновской спектроскопии становится недостаточной. Причина, по которой максимальная длина исследуемых включений должна составлять 4,0 мкм или меньше, заключается в том, что более крупные включения являются объединением множества различных включений, так что составляющие элементы (их комбинации) не определяются уникально путем анализа методом энергодисперсионной рентгеновской спектроскопии.

[0054] (3) Плакирующий металлический слой

Стальной лист по настоящему изобретению и материал стали по настоящему изобретению могут быть поверхностно обработанным стальным листом или поверхностно обработанным стальным материалом с плакирующим металлическим слоем, сформированным на его поверхности с целью улучшения коррозионной стойкости и подобного. Плакирующий металлический слой может быть слоем, сформированным путем погружения в горячий расплав, или может быть слоем, сформированным путем электролитического осаждения. Примеры слоя, сформированного путем погружения в горячий расплав, включают в себя слои цинка, сформированные путем погружения в горячий расплав, слои цинкового сплава, сформированные путем погружения в горячий расплав, слои алюминия, сформированные путем погружения в горячий расплав, слои сплава Zn-Al, сформированные путем погружения в горячий расплав, слои сплава Zn-Al-Mg, сформированные путем погружения в горячий расплав, и слои сплава Zn-Al-Mg-Si, сформированные путем погружения в горячий расплав. Примеры слоя, сформированного путем электролитического осаждения, включают в себя слои цинка, сформированные путем электролитического осаждения, и слои сплава Zn-Ni, сформированные путем электролитического осаждения.

[0055] Толщина плакирующего металлического слоя с точки зрения устойчивости к водородному охрупчиванию и ударной вязкости особенно не ограничивается. Для стального листа по настоящему изобретению, однако, с точки зрения способности к прессованию предпочтительно, чтобы верхний предел толщины плакирующего металлического слоя был ограничен. Например, толщина плакирующего металлического слоя предпочтительно составляет 50 мкм или меньше с точки зрения устойчивости к фрикционной коррозии в случае погружения в горячий расплав алюминия, толщина плакирующего металлического слоя предпочтительно составляет 30 мкм или меньше с точки зрения подавления прилипания цинка к штампу в случае горячего цинкования, и толщина плакирующего металлического слоя предпочтительно составляет 45 мкм или меньше с точки зрения подавления растрескивания легированного слоя в случае горячего цинкования с легированием. С другой стороны, с точки зрения коррозионной стойкости предпочтительным является ограничить нижний предел толщины плакирующего металлического слоя. Например, в случае погружения в горячий расплав алюминия и в случае горячего цинкования толщина плакирующего металлического слоя предпочтительно составляет 5 мкм или больше, более предпочтительно 10 мкм или больше. В случае горячего цинкования с легированием толщина плакирующего металлического слоя предпочтительно составляет 10 мкм или больше, более предпочтительно 15 мкм или больше.

[0056] (4) Способ производства стального листа по настоящему изобретению

Далее будет описан способ производства стального листа по настоящему изобретению.

Стальной лист по настоящему изобретению может быть произведен способом, включающим в себя: стадию горячей прокатки стальной заготовки, имеющей вышеописанный химический состав, с последующей намоткой стальной заготовки при температуре 690°C или выше для того, чтобы сформировать горячекатаный стальной лист; и стадию холодной прокатки горячекатаного стального листа со степенью обжатия 10-90% с тем, чтобы сформировать холоднокатаный стальной лист. Здесь условия выплавки стали и разливки стали при производстве стальной заготовки и условия холодной прокатки, применяемой к горячекатаному стальному листу, могут соответствовать обычному способу. Травление, выполняемое перед холодной прокаткой горячекатаного стального листа, может соответствовать обычному способу.

[0057] Форма включения, описанная выше, получается горячей прокаткой стальной заготовки, имеющей вышеописанный химический состав, с последующей намоткой стальной заготовки при температуре 690°C или выше для того, чтобы сформировать горячекатаный стальной лист, и холодной прокаткой горячекатаного стального листа со степенью обжатия 10-90%. Следовательно, рекристаллизационный отжиг после холодной прокатки не является необходимым с точки зрения устойчивости к водородному охрупчиванию и с точки зрения ударной вязкости после горячей штамповки. Однако с точки зрения обрабатываемости при заготовительных операциях и предварительном формовании и подобном, которые выполняются до того, как стальной лист подвергнется горячей штамповке, предпочтительно, чтобы после холодной прокатки выполнялся рекристаллизационный отжиг для того, чтобы сделать стальной лист более мягким. Плакирующий металлический слой может быть создан после рекристаллизационного отжига с целью усовершенствования коррозионной стойкости, и подобного. Когда после рекристаллизационного отжига выполняется погружение в горячий расплав, предпочтительно выполнять обработку погружением в горячий расплав с использованием оборудования для непрерывной обработки погружением в горячий расплав.

[0058] Причина, по которой стальной лист для горячей штамповки, который способен обеспечить горячештампованный стальной материал, имеющий хорошую устойчивость к водородному охрупчиванию и ударную вязкость, получается вышеописанным методом производства, не является очевидной, но предполагается, что она связана с состоянием образования цементита и микроструктуры в горячекатаном стальном листе до того, как он будет подвергнут холодной прокатке. А именно цементит раздрабливается вместе с другими включениями на стадии холодной прокатки после стадии горячей прокатки, но по-разному в зависимости от его первоначального размера, размера и дисперсионного состояния после дробления и состояния формирования промежутков между цементитом и сталью. В зависимости от прочности (твердости) микроструктуры, разность в твердости между микроструктурой и включением изменяется, и это также воздействует на состояние включений и промежутков. Кроме того, как цементит, так и микроструктура воздействуют на состояние включений, которые не дробятся, а только деформируются.

[0059] Авторы настоящего изобретения предполагают, что посредством горячей прокатки стальной заготовки, имеющей вышеописанный химический состав, с последующей намоткой стальной заготовки при температуре 690°C или выше, и холодной прокатки полученного таким образом горячекатаного стального листа со степенью обжатия 10-90% состояние генерирования цементита и микроструктура удачно комбинируются, и в результате может быть обеспечена форма включения, описанная выше, так что могут быть получены хорошая устойчивость к водородному охрупчиванию и ударная вязкость.

[0060] Верхний предел температуры сматывания полосы в рулон с точки зрения обеспечения устойчивости к водородному охрупчиванию и ударной вязкости особенно не ограничивается. Однако температура сматывания полосы в рулон предпочтительно составляет 850°C или ниже с точки зрения подавления увеличения размера зерен горячекатаного стального листа с тем, чтобы уменьшить анизотропию механических свойств, таких как растягиваемость, или для подавления увеличения толщины окалины с тем, чтобы уменьшить накладные расходы при травлении. Степень обжатия на стадии холодной прокатки может быть выбрана в соответствии с возможностями оборудования и толщиной горячекатаного стального листа.

[0061] Другие производственные условия, кроме описанных выше, имеют небольшое влияние на устойчивость к водородному охрупчиванию и ударную вязкость. Например, на стадии горячей прокатки могут быть выбраны температура от 1200 до 1250°C в качестве температуры стальной заготовки, подвергаемой горячей прокатке, степень обжатия 30-90%, и конечная температура, равная приблизительно 900°C.

[0062] Когда выполняется рекристаллизационный отжиг, с точки зрения умеренного умягчения стального листа желательно, чтобы температура нагрева при отжиге составляла от 700 до 850°C, но с точки зрения других механических свойств температура нагрева при отжиге может быть ниже чем 700°C, или может быть выше чем 850°C. После рекристаллизационного отжига стальной лист может быть сразу охлажден до комнатной температуры, или может быть погружен в ванну с горячим расплавом в процессе охлаждения до комнатной температуры для того, чтобы сформировать плакирующий металлический слой на поверхности стального листа.

[0063] Когда выполняется погружение в горячий расплав алюминия, кремний может содержаться в алюминиевой ванне в концентрации от 0,1 масс.% до 20 масс.%. Кремний, содержащийся в алюминиевой ванне, воздействует на реакцию между алюминием и железом, которая имеет место во время нагревания перед горячей штамповкой. С точки зрения умеренного подавления вышеупомянутой реакции для обеспечения способности к прессованию самого плакирующего металлического слоя содержание кремния в ванне предпочтительно должно составлять 1 масс.% или больше, еще более предпочтительно 3 масс.% или больше. С другой стороны, с точки зрения умеренного ускорения вышеупомянутой реакции для подавления осаждения алюминия на штампе пресса содержание кремния в ванне предпочтительно должно составлять 15 масс.% или меньше, еще более предпочтительно 12 масс.% или меньше.

[0064] Когда погружение в горячий расплав является горячим цинкованием, стальной лист погружается в ванну для цинкования, а затем охлаждается до комнатной температуры, а когда погружение в горячий расплав является горячим цинкованием с легированием, стальной лист погружается в ванну для цинкования, затем нагревается при температуре 600°C или ниже и таким образом подвергается легирующей обработке, а затем охлаждается до комнатной температуры. Алюминий может содержаться в ванне для цинкования в концентрации от 0,01 масс.% до 3 масс.%. Алюминий воздействует на реакцию между цинком и железом. Когда погружение в горячий расплав является горячим цинкованием, взаимная диффузия цинка и железа может быть подавлена реакцией слоя железа и алюминия. Когда погружение в горячий расплав является горячим цинкованием, оно может быть использовано для получения подходящего состава плакирующего металлического слоя с точки зрения способности к обработке и адгезии плакирующего металлического слоя. Эти эффекты от присутствия алюминия проявляются при концентрациях алюминия в ванне для цинкования от 0,01 масс.% до 3 масс.% Следовательно, концентрация алюминия в ванне для цинкования может быть выбрана в соответствии с конечной целью и возможностями оборудования, используемого в производстве.

[0065] (5) Способ производства материала стали по настоящему изобретению

Материал стали по настоящему изобретению может быть получен путем обработки стального листа по настоящему изобретению с использованием обычного способа.

[0066] Варианты осуществления настоящего изобретения, описанные выше, являются чисто иллюстративными, и различные изменения могут быть сделаны в формуле изобретения.

ПРИМЕРЫ

[0067] Сначала будут описаны общие испытания для описанных ниже примеров - испытание на ускорение водородного охрупчивания и измерение критического количества диффундирующего водорода для оценки устойчивости к водородному охрупчиванию, а также детали ударного испытания Шарпи для оценки ударной вязкости.

Диффундирующий водород был введен в образец для испытания (стальной лист) методом катодного заряда в растворе электролита. А именно образец для испытания использовался в качестве катода, а платиновый электрод, расположенный вокруг образца для испытания, использовался в качестве анода, между ними пропускался ток с заданной плотностью для того, чтобы произвести водород на поверхности образца для испытания, и водород диффундировал во внутреннюю часть образца для испытания. Водный раствор, образованный путем растворения NH4SCN и NaCl в чистой воде в концентрациях 0,3 масс.% и 3 масс.% соответственно, использовался в качестве раствора электролита.

[0068] Напряженность (напряжение растяжения), соответствующая остаточному напряжению, в качестве другого фактора, вызывающего водородную хрупкость, создавалась постоянной нагрузкой на приборе рычажного типа, использующем разновесы (в дальнейшем это называется «испытанием с постоянной нагрузкой»; образец для испытания называется «образец для испытания с постоянной нагрузкой»). Образец для испытания с постоянной нагрузкой был снабжен надрезом. Время до разрушения образца для испытания регистрировалось, и образец для испытания быстро забирался после разрушения. Раствор электролита удалялся, и количество диффундирующего водорода немедленно измерялось аналитическим методом определения водорода с повышением температуры с использованием газового хроматографа. Совокупное количество водорода, выделившегося от комнатной температуры до 250°C, определялось как количество диффундирующего водорода.

[0069] Путем изменения плотности тока при фиксированном приложенном напряжении растяжения была определена зависимость между количеством диффундирующего водорода и временем до разрушения, показанная на Фиг. 1. Здесь значок «○» со стрелкой означает, что образец для испытания не разрушился даже после того, как предварительно заданное время истекло. В качестве предварительно заданного времени использовались 96 часов. Медиана между минимальным значением Hmin количества диффундирующего водорода разрушенного образца для испытания (значок «●» на Фиг. 1) и максимальным значением Hmax количества диффундирующего водорода неразрушенного образца для испытания определялась в качестве критического количества диффундирующего водорода Hc. Таким образом, Hc = (Hmin + Hmax)/2. Патентная литература 3 (JP2006-29977A) раскрывает аналогичный метод испытаний.

[0070] Устойчивость к водородному охрупчиванию стального листа с плакирующим металлическим слоем на поверхности оценивалась на основе наличия/отсутствия трещин при наблюдении стенок отверстия в перфорационном испытании, проводимом с изменяемым просветом. А именно стальной лист, имеющий толщину листа t (мм), перфорировался отверстиями диаметром 10 мм. В это время диаметр Dp пробивного штампа фиксировался на 10 мм, а внутренний диаметр Di штампа изменялся, так что просвет = (Di-Dp)/2t×100 изменялся от 5% до 30%. Проверялось наличие/отсутствие трещин в стенках отверстия, и стальной лист, не имеющий трещин, оценивался как стальной лист, имеющий превосходную устойчивость к водородному охрупчиванию. Количество перфораций для одного значения просвета составляло 5 или больше, и проверялись стенки всех отверстий.

[0071] Ударная вязкость оценивалась при помощи ударного испытания по Шарпи, соответствующего японскому промышленному стандарту JIS Z 2242, независимо от присутствия/отсутствия плакирующего металлического покрытия. Образец для испытания формировался в соответствии с образцом для испытания №4 в японском промышленном стандарте JIS Z 2202, а толщина образца для испытания определялась в соответствии с оцениваемым стальным листом. Испытание проводилось в диапазоне температур от -120°C до 20°C с тем, чтобы определить температуру перехода от хрупкости к пластичности.

[0072] Пример 1

Была отлита стальная заготовка, имеющая химический состав, приведенный в Таблице 1. Стальная заготовка была нагрета до температуры 1250°C и подвергнута горячей прокатке для того, чтобы сформировать горячекатаный стальной лист толщиной 2,8 мм при конечной температуре от 870°C до 920°C. Температура сматывания полосы в рулон была установлена равной 700°C. Стальной лист травился, а затем подвергался холодной прокатке со степенью обжатия 50% с тем, чтобы получить холоднокатаный стальной лист, имеющий толщину листа 1,4 мм. Холоднокатаный стальной лист был подвергнут рекристаллизационному отжигу таким образом, что стальной лист выдерживался при температуре в пределах от 700°C до 800°C в течение 1 минуты и охлаждался воздухом до комнатной температуры, в результате чего получался материал образца (стальной лист для горячей штамповки).

[0073] Образец для испытания размером 50×50 мм брался из каждого материала образца, и подвергался электролизу постоянным током в растворе электролита с ацетилацетоном и тетраметиламмонием, растворенными в метаноле. Сила тока была установлена равной 500 мА, а время электролиза было установлено равным 4 час. Фильтр, имеющий диаметр пор 0,2 мкм, использовался для сбора осадка, и масса осадка делилась на электролизованную массу (массу, которую стальной лист теряет в ходе электролиза), и полученное значение умножалось на 100, чтобы быть выраженным в процентах. Таким образом определялась концентрация содержащих марганец включений.

[0074] Поперечное сечение материала образца наблюдалось с использованием сканирующего электронного микроскопа, и выполнялся анализ включений, то есть подсчет, измерение размера и определение составляющих элементов методом энергодисперсионной рентгеновской спектроскопии. Таким образом, определялось численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм.

[0075] Каждый материал образца выдерживался на воздухе при температуре 900°C в течение 3 минут, а затем помещался между оснасткой экспериментального плоского пресса, показанного на Фиг. 2, и выполнялась горячая штамповка. А именно как показано на Фиг. 2, стальной лист 22 обрабатывался пуансоном 21a и матрицей 21b. Средняя скорость охлаждения до 200°C, измеренная предусмотренной для этого термопарой, составляла около 70°C/с. Из стального материала после горячей штамповки брались образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой, показанный на Фиг. 3, и образец для испытания по Шарпи на удар.

[0076] Испытание с постоянной нагрузкой проводилось путем прикладывания напряжения растяжения, соответствующего 90% предела прочности при растяжении, определенного в испытании на разрыв. Плотность тока устанавливалась в диапазоне от 0,01 мА/см2 до 1 мА/см2.

[0077] Диффундирующий водород измерялся при скорости нагревания 100°C/час.

[0078] Ударное испытание по Шарпи проводилось при температуре испытания 20°C, 0°C, -20°C, -40°C, -60°C, -80°C, -100°C и -120°C, и температура перехода от хрупкости к пластичности определялась по изменению поглощенной энергии.

[0079] Что касается направления взятия образца для испытания, направление растяжения было выбрано перпендикулярным направлению прокатки стального листа в случае образца для испытания на разрыв и образца для испытания с постоянной нагрузкой, и продольное направление было выбрано параллельным направлению прокатки в случае образца для испытания по Шарпи. Толщина листа образца для испытания на разрыв была установлена равной 1,4 мм, а толщина листа других образцов для испытания была установлена равной 1,2 мм путем шлифовки обеих поверхностей. Результаты испытаний показаны в Таблице 2.

[0080] Таблица 1

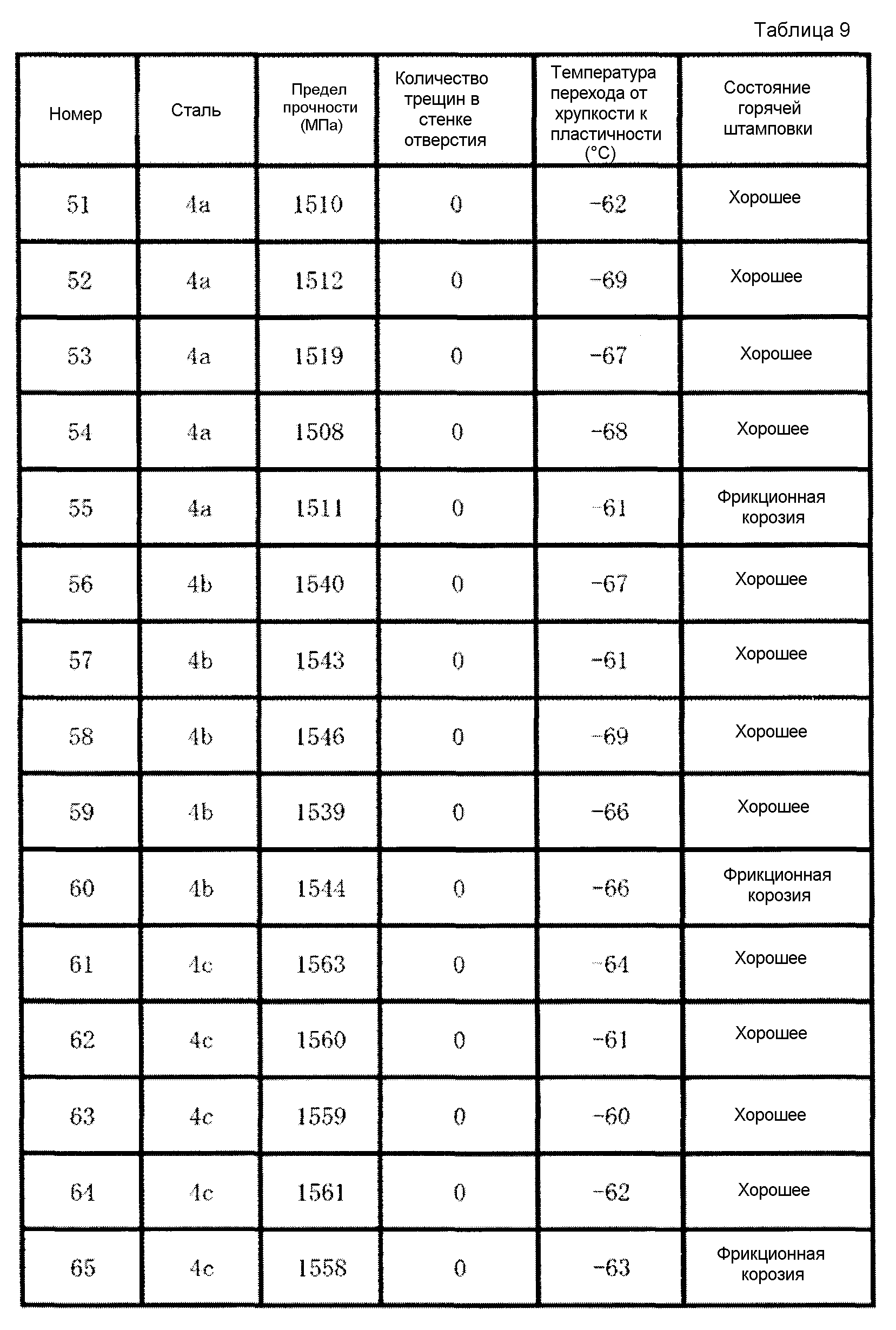

[0081] [Таблица 2]

[0082] В каждом примере стальной лист после горячей штамповки показывал прочность при растяжении 1500 МПа или больше. Образцы №2, 3, 6-10 и 14-16, в которых как концентрация содержащих марганец включений, так и численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, соответствовали диапазонам, определенным в настоящем изобретении, обладали хорошей устойчивостью к водородному охрупчиванию и ударной вязкостью при критическом количестве диффундирующего водорода Hc 0,84 частей на миллион или больше и температуре перехода от хрупкости к пластичности, равной -60°C или ниже.

[0083] С другой стороны, образцы №1 и 11, в которых концентрация содержащих марганец включений не соответствовала диапазону, определенному в настоящем изобретении, обладали недостаточной ударной вязкостью, а их температура перехода от хрупкости к пластичности была намного выше по сравнению с примерами настоящего изобретения, имеющими сопоставимую прочность при растяжении. Образцы №4, 5, 12 и 13, в которых численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, не соответствовало диапазону, определенному в настоящем изобретении, обладали недостаточной устойчивостью к водородному охрупчиванию, и их критическое значение Hc было значительно меньше по сравнению с примерами настоящего изобретения. Образец №13 имеет намного более высокую температуру перехода от хрупкости к пластичности по сравнению с примерами настоящего изобретения, имеющими сопоставимую прочность при растяжении, хотя концентрация содержащих марганец включений соответствует диапазону, определенному в настоящем изобретении. Предположительно причина этого заключается в том, что поскольку содержание алюминия является высоким (не соответствует диапазону, определенному в настоящем изобретении), оксид на основе алюминия содержится в высокой концентрации.

[0084] (Пример 2)

Была отлита стальная заготовка, имеющая химический состав, приведенный в Таблице 3. Стальная заготовка была нагрета до температуры 1250°C и подвергнута горячей прокатке для того, чтобы сформировать горячекатаный стальной лист толщиной 3,0 мм при финишной температуре от 880°C до 920°C. Температура сматывания полосы в рулон была установлена равной 700°C. Стальной лист травился, а затем подвергался холодной прокатке со степенью обжатия 50% с тем, чтобы получить холоднокатаный стальной лист, имеющий толщину листа 1,5 мм. Холоднокатаный стальной лист был подвергнут рекристаллизационному отжигу таким образом, что стальной лист выдерживался при температуре в пределах от 700°C до 800°C в течение 1 минуты и охлаждался воздухом до комнатной температуры, в результате чего получался материал образца (стальной лист для горячей штамповки). Концентрация содержащих марганец включений и численное отношение оксиды марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, определялись тем же самым образом, что и в Примере 1. Далее материал образца выдерживался на воздухе при температуре 900°C в течение 5 минут, а затем ему придавалась форма шляпы, показанная на Фиг. 4, с использованием способа горячей штамповки. Средняя скорость охлаждения до 200°C, измеренная предусмотренной для этого термопарой, составляла около 35°C/с. Из места 41 взятия образца для испытания (верхняя часть шляпы), показанного на Фиг. 4, брались образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой и образец для испытания по Шарпи на удар. Соотношение между направлением взятия образца для испытания и направлением прокатки стального листа было тем же самым, что и в Примере 1. Толщина листа образца для испытания на разрыв была установлена равной 1,5 мм, а толщина листа других образцов для испытания была установлена равной 1,3 мм путем шлифовки обеих поверхностей. Испытание с постоянной нагрузкой проводилось путем прикладывания напряжения растяжения, соответствующего 90% предела прочности при растяжении, определенного в испытании на разрыв. Плотность тока устанавливалась в диапазоне от 0,01 мА/см2 до 1 мА/см2. Диффундирующий водород измерялся при скорости нагревания 100°C/час. Ударное испытание Шарпи проводилось при температуре испытания 20°C, 0°C, -20°C, -40°C, -60°C, -80°C, -100°C и -120°C, и температура перехода от хрупкости к пластичности определялась по изменению поглощенной энергии. Результаты испытаний показаны в Таблице 4.

[0085] [Таблица 3]

[0086] [Таблица 4]

[0087] В каждом примере стальной лист после горячей штамповки показывал прочность при растяжении 1580 МПа или больше. Среди них образцы №18-24, 27, 28 и 31, в которых как концентрация содержащих марганец включений, так и численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, соответствовали диапазонам, определенным в настоящем изобретении, обладали хорошей устойчивостью к водородному охрупчиванию и ударной вязкостью при критическом количестве диффундирующего водорода Hc 0,91 частей на миллион или больше и температуре перехода от хрупкости к пластичности, равной -65°C или ниже.

С другой стороны, образцы № 17 и 25, в которых концентрация содержащих марганец включений не соответствовала диапазону, определенному в настоящем изобретении, обладали недостаточной ударной вязкостью, а их температура перехода от хрупкости к пластичности была намного выше по сравнению с примерами настоящего изобретения. Образцы №26, 29, 30 и 32, в которых численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, не соответствовало диапазону, определенному в настоящем изобретении, обладали недостаточной устойчивостью к водородному охрупчиванию, и их критическое значение Hc было значительно меньше по сравнению с примерами настоящего изобретения. Образец №25 имеет низкое значение Hc, хотя количество частиц оксидов марганца соответствует диапазону, определенному в настоящем изобретении. Предположительно причина этого заключается в том, что поскольку содержание марганца и содержание кислорода являются высокими (не соответствуют диапазону, определенному в настоящем изобретении), распределение размера оксида марганца смещается в сторону большего размера по сравнению с примерами настоящего изобретения, и поэтому количество промежутков между оксидом марганца и сталью является небольшим.

[0088] Пример 3

Была отлита стальная заготовка, имеющая химический состав, приведенный в Таблице 5. Стальная заготовка была нагрета до температуры 1200°C и подвергнута горячей прокатке для того, чтобы сформировать горячекатаный стальной лист толщиной от 2,0 мм до 4,0 мм при конечной температуре от 880°C до 920°C. Стальной лист сматывался в рулон при множестве температур сматывания полосы в рулон, причем условия охлаждения на холодильнике (скорость охлаждения) контролировались. Стальной лист травился, а затем подвергался холодной прокатке со степенью обжатия 50% с тем, чтобы получить холоднокатаный стальной лист. Холоднокатаный стальной лист был подвергнут рекристаллизационному отжигу таким образом, что стальной лист выдерживался при температуре в пределах от 700°C до 800°C в течение 1 минуты и охлаждался воздухом до комнатной температуры, в результате чего получался материал образца (стальной лист для горячей штамповки). Концентрация содержащих марганец включений и численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, определялись тем же самым образом, что и в Примере 1. Горячая штамповка выполнялась с использованием плоской матрицы, идентичной матрице Примера 1. Из стального материала после горячей штамповки брались образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой, показанный на Фиг. 3, и образец для испытания по Шарпи на удар аналогично Примеру 1. Что касается толщины листа образца для испытания, образец для испытания на разрыв имел толщину листа, идентичную толщине холоднокатаного стального листа, а толщина листа других образцов для испытания устанавливалась путем шлифовки обеих поверхностей холоднокатаного стального листа на глубину 0,1 мм. Испытание с постоянной нагрузкой, измерение диффундирующего водорода и ударное испытание по Шарпи также выполнялись аналогично Примеру 1. Окончательная толщина горячекатаного листа, температура сматывания полосы в рулон, результаты исследования включений, устойчивость к водородному охрупчиванию(Hc) и ударная вязкость показаны в Таблице 6.

[0089] [Таблица 5]

[0090] [Таблица 6]

[0091] Прочность при растяжении стального листа после горячей штамповки не зависела от окончательной толщины листа, и сталь 3a показала прочность при растяжении 1500-1520 МПа, а сталь 3b показала прочность при растяжении 1587-1622 МПа. При сравнении образцов, имеющих одну и ту же толщину листа, было установлено, что прочность при растяжении имеет тенденцию к увеличению при уменьшении температуры сматывания полосы в рулон, и поэтому можно полагать, что температура сматывания полосы в рулон влияет на прочность материала образца. Концентрация содержащих марганец включений соответствовала диапазону, определенному в настоящем изобретении, в каждом примере, но в образцах №35, 38, 41, 44, 47 и 50 сравнительных примеров, в которых температура сматывания полосы в рулон не соответствовала диапазону, определенному в настоящем изобретении, численное отношение оксида марганца к содержащим марганец включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, не соответствовало диапазону, определенному в настоящем изобретении (меньше чем 10%), и соответственно значение Hc было значительно меньше по сравнению с двумя примерами настоящего изобретения с той же самой окончательной толщиной той же самой стали, приводя к недостаточной устойчивости к водородному охрупчиванию, а также температура перехода от хрупкости к пластичности по сравнению с двумя примерами настоящего изобретения с той же самой окончательной толщиной той же самой стали была выше, приводя к недостаточной ударной вязкости. Принимая во внимание тот факт, что во всех этих сравнительных примерах концентрация содержащих марганец включений соответствовала диапазону, определенному в настоящем изобретении, можно предположить, что в этих сравнительных примерах измельчение оксида марганца было недостаточным, так что было невозможно обеспечить достаточное количество промежутков, способных служить в качестве ловушек для диффундирующего водорода, и поэтому значение Hc стало низким, а температура перехода от хрупкости к пластичности увеличилась, потому что остались растянутые, но не раздробленные включения. Образцы №33, 34, 36, 37, 39, 40, 42, 43, 45, 46, 48 и 49 примеров по настоящему изобретению, в которых температура сматывания полосы в рулон соответствовала диапазону, определенному в настоящем изобретении, имели как превосходную устойчивость к водородному охрупчиванию, так и превосходную ударную вязкость.

[0092] Пример 4

Была отлита стальная заготовка, имеющая химический состав, приведенный в Таблице 7. Стальная заготовка была сформована в горячекатаный стальной лист толщиной 2,8 мм при тех же условиях, что и в Примере 1, и стальной лист травился, а затем подвергался холодной прокатке (со степенью обжатия 50%) в стальной лист, имеющий толщину листа 1,4 мм. Холоднокатаный стальной лист был нагрет до температуры 655°C со средней скоростью нагрева, равной 19°C/с, затем был нагрет до температуры от 730°C до 780°C со средней скоростью нагрева, равной 2,5°C/с, затем немедленно охлажден со средней скоростью охлаждения, равной 6,5°C/с, погружен в ванну с расплавленным алюминием (содержащую кремний в концентрации 10 масс.% и примеси) при температуре 670°C, и вынут из нее после 5 секунд. Количество осажденного алюминия регулировалось газовым очистителем, после чего стальной лист охлаждался воздухом до комнатной температуры. Анализ включений в полученном стальном листе был выполнен тем же самым образом, что и в Примере 1. Тем же самым образом, что и в Примере 2, стальному листу при помощи горячей штамповки была придана форма шляпы, после чего из верхней части шляпы были взяты образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой и образец для испытания по Шарпи на удар. Что касается условий нагрева для горячей штамповки, стальной лист выдерживался при температуре 900°C в течение 1 минуты в атмосфере из азота, содержащего водород в концентрации 3 масс.% с точкой росы, установленной в 0°C. Результаты анализа, относящиеся к включениям, показаны в Таблице 8, а результаты испытаний, относящиеся к материалу горячей штамповки, показаны в Таблице 9.

[0093] [Таблица 7]

[0094] [Таблица 8]

[0095] [Таблица 9]

[0096] В каждом примере концентрация содержащих марганец включений и численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, соответствовали диапазонам, определенным в настоящем изобретении, и поэтому в перфорационном испытании образования в стенках отверстия трещин не происходило, а температура перехода от хрупкости к пластичности составляла -60°C или ниже, так что был получен стальной лист (деталь), имеющий как устойчивость к водородному охрупчиванию, так и ударную вязкость, но в образцах №55, 60 и 65, в которых толщина плакирующего слоя алюминия составляла больше чем 50 мкм, фрикционная коррозия проявлялась в продольной части стенки образца в форме шляпы с высокой частотой. С другой стороны, в образцах №51-54, 56-59 и 61-64, в которых толщина плакирующего слоя алюминия составляла 50 мкм или меньше, фрикционная коррозия вообще не проявлялась в продольной части стенки образца в форме шляпы.

[0097] Пример 5

Стальная заготовка, имеющая химический состав, приведенный в Таблице 7, была сформована в горячекатаный стальной лист толщиной 2,8 мм при тех же условиях, что и в Примере 1, и стальной лист травился, а затем подвергался холодной прокатке в стальной лист, имеющий толщину листа 1,2 мм. Холоднокатаный стальной лист был нагрет до температуры 655°C со средней скоростью нагрева, равной 19°C/с, затем был нагрет до температуры от 730°C до 780°C со средней скоростью нагрева, равной 2,5°C/с, затем немедленно охлажден со средней скоростью охлаждения, равной 6,5°C/с, погружен в ванну для горячего цинкования (содержащую алюминий в концентрации 0,15 масс.% и примеси) при температуре 460°C, и вынут из нее после 3 секунд. Количество осажденного цинка регулировалось газовым очистителем, после чего стальной лист охлаждался воздухом до комнатной температуры. Анализ включений в полученном стальном листе был выполнен тем же самым образом, что и в Примере 1. Тем же самым образом, что и в Примере 2, стальному листу при помощи горячей штамповки была придана форма шляпы, после чего из верхней части шляпы были взяты образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой и образец для испытания по Шарпи на удар. Что касается условий нагрева для горячей штамповки, стальной лист выдерживался при температуре 900°C в течение 1 минуты в атмосфере из азота, содержащего водород в концентрации 3 масс.% с точкой росы, установленной в 0°C. Результаты анализа, относящиеся к включениям, показаны в Таблице 10, а результаты испытаний, относящиеся к материалу горячей штамповки, показаны в Таблице 11.

[0098] [Таблица 10]

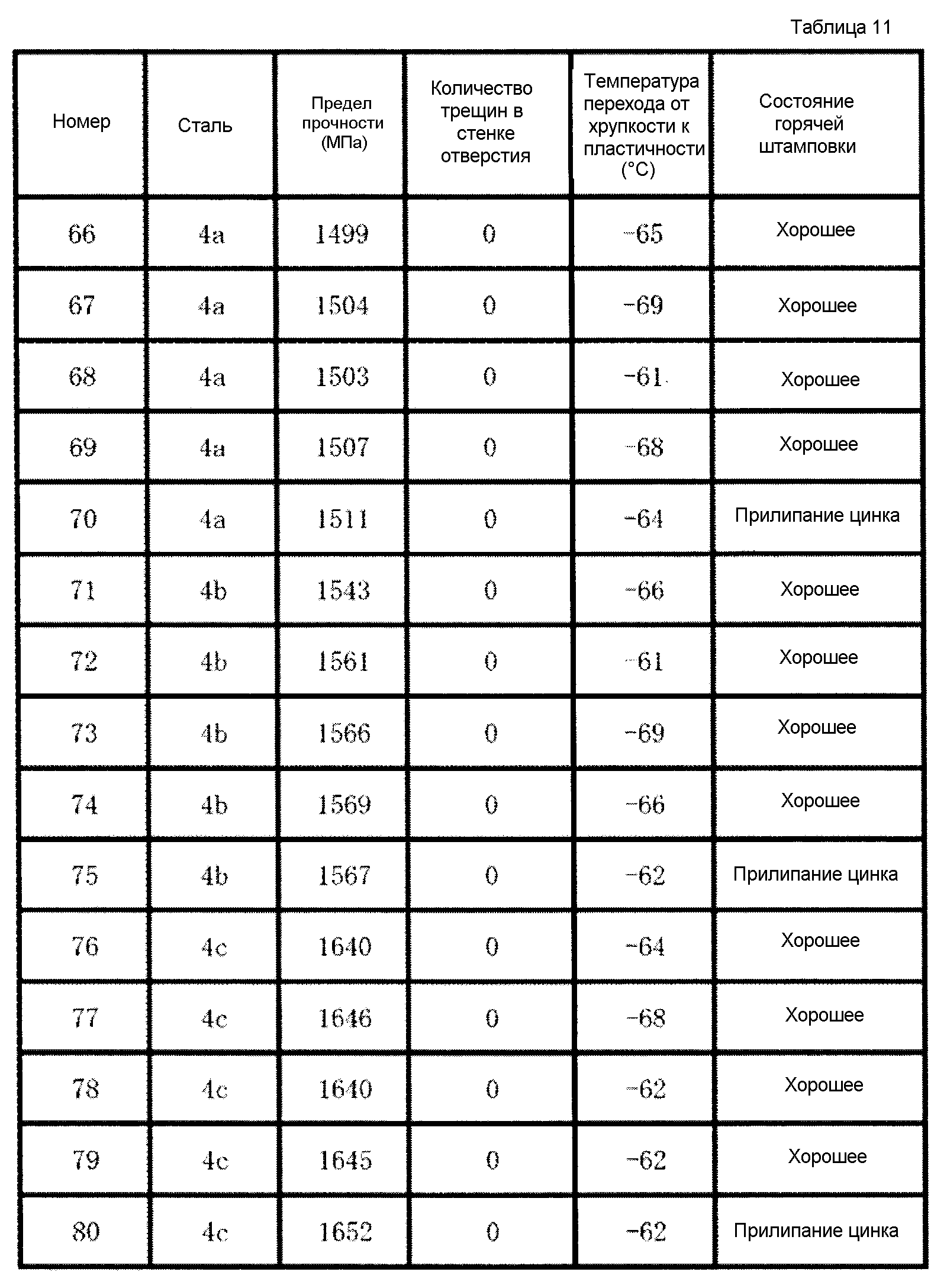

[0099] [Таблица 11]

[0100] В каждом примере концентрация содержащих марганец включений и численное отношение оксидов марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, соответствовали диапазонам, определенным в настоящем изобретении, и поэтому в перфорационном испытании образования в стенках отверстия трещин не происходило, а температура перехода от хрупкости к пластичности составляла -60°C или ниже, так что был получен стальной лист (деталь), имеющий как устойчивость к водородному охрупчиванию, так и ударную вязкость, но в образцах №70, 75 и 80, в которых толщина плакирующего слоя цинка составляла больше чем 30 мкм, прилипание цинка к штампу проявлялось с высокой частотой. С другой стороны, в образцах №66-69, 71-74 и 76-79, в которых толщина плакирующего слоя цинка составляла 30 мкм или меньше, прилипание цинка к штампу вообще не проявлялось.

[0101] Пример 6

Стальная заготовка, имеющая химический состав, приведенный в Таблице 7, была сформована в горячекатаный стальной лист толщиной 2,8 мм при тех же условиях, что и в Примере 1, и стальной лист травился, а затем подвергался холодной прокатке (со степенью обжатия 50%) в стальной лист, имеющий толщину листа 1,4 мм. Холоднокатаный стальной лист был нагрет до температуры 655°C со средней скоростью нагрева, равной 19°C/с, затем был нагрет до температуры от 730°C до 780°C со средней скоростью нагрева, равной 2,5°C/с, затем немедленно охлажден со средней скоростью охлаждения, равной 6,5°C/с, погружен в ванну для горячего цинкования (содержащую алюминий в концентрации 0,13 масс.%, железо в концентрации 0,03 масс.% и примеси) при температуре 460°C, и вынут из нее после 3 секунд. Количество осажденного сплава регулировалось газовым очистителем, после чего стальной лист был нагрет до температуры 480°C, чтобы сформировать легированный слой цинкового покрытия, а затем охлажден воздухом до комнатной температуры. Анализ включений в полученном стальном листе был выполнен тем же самым образом, что и в Примере 1. Тем же самым образом, что и в Примере 2, стальному листу при помощи горячей штамповки была придана форма шляпы, после чего из верхней части шляпы были взяты образец №5 для испытания на разрыв в соответствии с японским промышленным стандартом JIS, образец для испытания с постоянной нагрузкой и образец для испытания по Шарпи на удар. Что касается условий нагрева для горячей штамповки, стальной лист выдерживался при температуре 900°C в течение 1 минуты в атмосфере из азота, содержащего водород в концентрации 3 масс.% с точкой росы, установленной в 0°C. Результаты анализа, относящиеся к включениям, показаны в Таблице 12, а результаты испытаний, относящиеся к материалу горячей штамповки, показаны в Таблице 13.

[0102] [Таблица 12]

[0103] [Таблица 13]

[0104] В каждом примере концентрация содержащих марганец включений и численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, соответствовали диапазонам, определенным в настоящем изобретении, и поэтому в перфорационном испытании образования в стенках отверстия трещин не происходило, а температура перехода от хрупкости к пластичности составляла -60°C или ниже, так что был получен стальной лист (деталь), имеющий как устойчивость к водородному охрупчиванию, так и ударную вязкость, но в образцах №85, 90 и 95, в которых толщина легированного плакирующего цинкового слоя составляла больше чем 45 мкм, очень мелкие трещины образовывались в слое сплава после штамповки. С другой стороны, в образцах №81-84, 86-89 и 91-94, в котором толщина легированного плакирующего цинкового слоя составляла 45 мкм или меньше, очень мелкие трещины в слое сплава после штамповки не образовывались вообще.

ИНДУСТРИАЛЬНАЯ ПРИМЕНИМОСТЬ

[0105] В соответствии с настоящим изобретением хорошая устойчивость к водородному охрупчиванию может быть обеспечена даже тогда, когда после горячей штамповки выполняется обработка, приводящая к остаточным напряжениям, такая как перфорация, и его реализация является легкой, так что диапазон применений (компонентов) способа горячей штамповки может быть расширен. Соответственно, настоящее изобретение весьма пригодно к использованию в тех отраслях промышленности, где осуществляется обработка стального листа.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0106]

21a - пуансон;

21b - матрица;

22 - стальной лист;

41 - место отбора образца для испытания.

Реферат

Изобретение относится к области металлургии. Для обеспечения хорошей устойчивости к водородному охрупчиванию в случае, когда стальной лист после горячей штамповки подвергается обработке, приводящей к остаточным напряжениям, такой как перфорация производят лист из стали, содержащей, в мас.%: C от 0,18 до 0,26, Si больше чем 0,02 и не больше чем 0,05, Mn от 1,0 до 1,5, P 0,03 или меньше, S 0,02 или меньше, Al от 0,001 до 0,5, N 0,1 или меньше, O от 0,001 до 0,02, Cr от 0 до 2,0, Mo от 0 до 1,0, V: от 0 до 0,5, W от 0 до 0,5, Ni от 0 до 5,0, B от 0 до 0,01, Ti от 0 до 0,5, Nb от 0 до 0,5, Cu от 0 до 1,0, железа и примеси - остальное, причем концентрация содержащих марганец включений составляет не менее 0,010 мас.% и менее 0,25 мас.%, а численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или более. 6 н. и 9 з.п. ф-лы, 13 табл., 4 ил., 6 пр.

Формула

C от 0,18 до 0,26

Si более 0,02 и не более 0,05

Mn от 1,0 до 1,5

P 0,03 или менее

S 0,02 или менее

Al от 0,001 до 0,5

N 0,1 или менее

O от 0,0010 до 0,020

Cr от 0 до 2,0

Mo от 0 до 1,0

V от 0 до 0,5

W от 0 до 0,5

Ni от 0 до 5,0

B от 0 до 0,01

Ti от 0 до 0,5

Nb от 0 до 0,5

Cu от 0 до 1,0

железо и примеси - остальное,

причем концентрация содержащих марганец включений составляет не менее 0,010 мас.% и менее 0,25 мас.%, а численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или более.

включает один или более элементов, выбранных из группы, состоящей из, мас.%:

Cr от 0,01 до 2,0

Mo от 0,01 до 1,0

V от 0,01 до 0,5

W от 0,01 до 0,5

Ni от 0,01 до 5,0

B от 0,0005 до 0,01

Ti от 0,001 до 0,5

Nb от 0,001 до 0,5

Cu от 0,01 до 1,0

стадию горячей прокатки стальной заготовки, имеющей

химический состав, мас.%:

C от 0,18 до 0,26

Si более 0,02 и не более 0,05

Mn от 1,0 до 1,5

P 0,03 или менее

S 0,02 или менее

Al от 0,001 до 0,5

N 0,1 или менее

O от 0,0010 до 0,020

Cr от 0 до 2,0

Mo от 0 до 1,0

V от 0 до 0,5

W от 0 до 0,5

Ni от 0 до 5,0

B от 0 до 0,01

Ti от 0 до 0,5

Nb от 0 до 0,5

Cu от 0 до 1,0

железо и примеси - остальное

для формирования горячекатаного стального листа и намотку его при температуре 690єC или выше,

стадию холодной прокатки горячекатаного стального листа со степенью обжатия 10-90% для формирования холоднокатаного стального листа.

Cr от 0,01 до 2,0

Mo от 0,01 до 1,0

V от 0,01 до 0,5

W от 0,01 до 0,5

Ni от 0,01 до 5,0

B от 0,0005 до 0,01

Ti от 0,001 до 0,5

Nb от 0,001 до 0,5

Cu от 0,01 до 1,0

C от 0,18 до 0,26

Si более 0,02 и не более 0,05

Mn от 1,0 до 1,5

P 0,03 или менее

S 0,02 или менее

Al от 0,001 до 0,5

N 0,1 или менее

O от 0,0010 до 0,020

Cr от 0 до 2,0

Mo от 0 до 1,0

V от 0 до 0,5

W от 0 до 0,5

Ni от 0 до 5,0

B от 0 до 0,01

Ti от 0 до 0,5

Nb от 0 до 0,5

Cu от 0 до 1,0

железо и примеси - остальное,

причем концентрация содержащих марганец включений составляет не менее 0,010 мас.% и менее 0,25 мас.%, а численное отношение оксида марганца к включениям, имеющим максимальную длину от 1,0 мкм до 4,0 мкм, составляет 10,0% или более.

Cr от 0,01 до 2,0

Mo от 0,01 до 1,0

V от 0,01 до 0,5

W от 0,01 до 0,5

Ni от 0,01 до 5,0

B от 0,0005 до 0,01

Ti от 0,001 до 0,5

Nb от 0,001 до 0,5

Cu от 0,01 до 1,0.

Документы, цитированные в отчёте о поиске

Способ производства стального листа с очень высокими характеристиками прочности на разрыв, пластичности и ударной прочности и изготовленный по способу лист

Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке и способ ее производства

Комментарии