Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке и способ ее производства - RU2430185C2

Код документа: RU2430185C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной листовой стали с покрытием, полученным горячим погружением, для использования в штамповке, применяемой в автомобильной промышленности и сфере бытовой электрики, и к способу ее производства, конкретнее, к пригодной для штамповки высокопрочной листовой стали с покрытием, полученным горячим погружением, имеющей высокую ударную вязкость при низких температурах и пригодной для применений в автомобильных топливных баках, и способу ее производства.

Уровень техники

В последнее время листовая сталь для использования в автомобилях стала более прочной с целью улучшения расхода топлива за счет снижения веса шасси. Что касается листовой стали для топливных баков, то из-за уменьшения веса баков и повышенной сложности конструкции шасси и, кроме того, месторасположения топливных баков, форма топливных баков также становится более сложной, и требуются высокая пластичность и повышенная прочность. В прошлом, чтобы удовлетворить требованиям как высокой пластичности, так и повышенной прочности, была разработана высокопрочная IF (не содержащая атомов внедрения) сталь, изготовленная из сверхнизкоуглеродистой стали, к которой добавили образующие карбонитриды элементы, подобные Ti и Nb, а также Р, Si, Mn и другие упрочняющие раствор элементы.

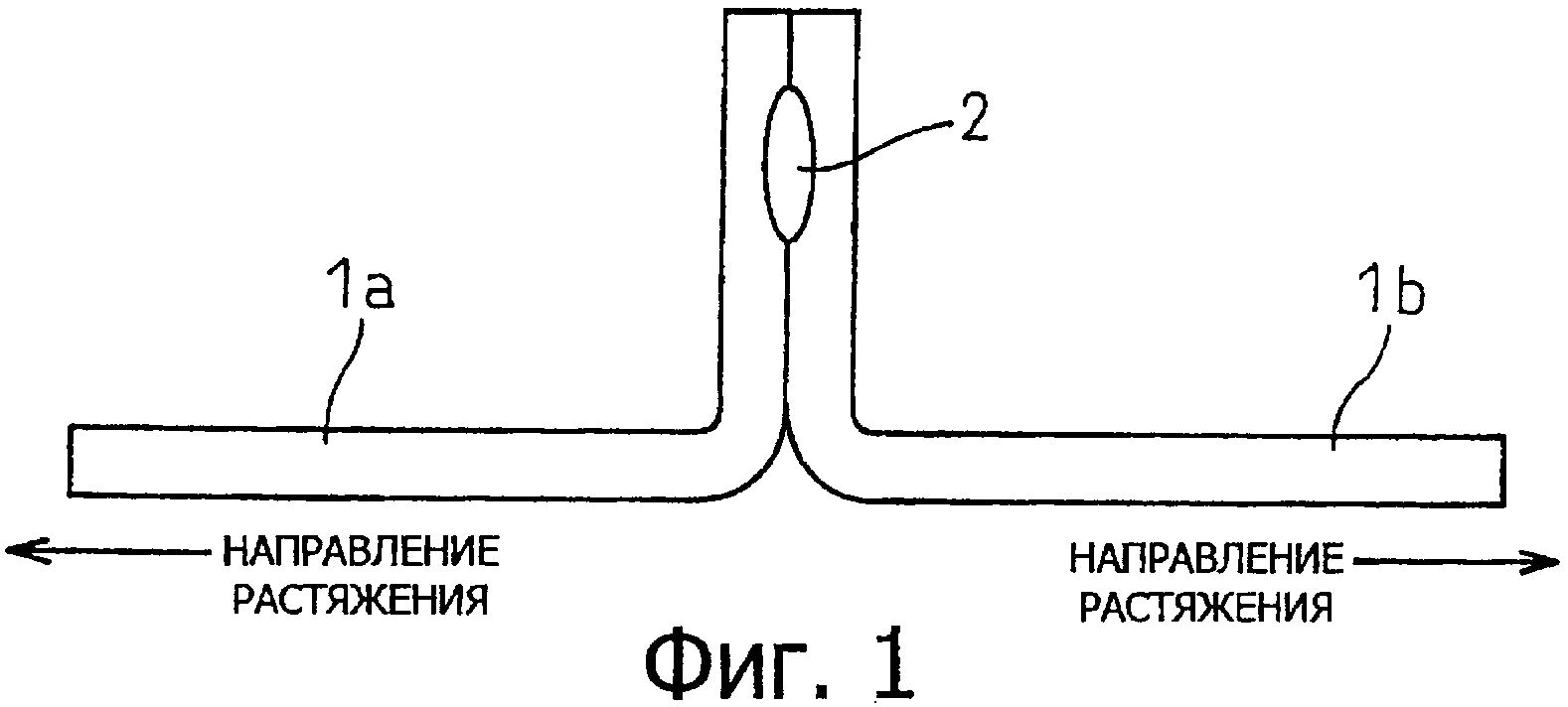

Однако при использовании высокопрочной листовой стали для топливных баков существует проблема, состоящая в том, что зона роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок имеет низкую прочность на растяжение при низкой температуре. Таким образом, даже при использовании высокопрочной листовой стали существует проблема, состоящая в том, что прочность сварного соединения не будет высокой в такой степени, чтобы соответствовать высокой прочности листовой стали. Причина состоит в том, что бак изготавливают сваркой фланцевых частей верхней и нижней частей чашеобразной формы и зона роликового сварного шва контактной сварки бака в месте расслоения соединения с отбортовкой кромок имеет форму, показанную на фиг.1 (где форма профиля является формой, которую имеют фланцы листовой стали, изготовленные для их примыкания друг к другу по плоской поверхности и сваренные роликовой контактной сваркой; ниже эта зона сварки также называется «зона роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок» или «зона сварного шва в месте расслоения соединения с отбортовкой кромок»). В частности, в случае высокопрочной листовой стали напряжения легко концентрируются, ударная вязкость падает и прочность на растяжение уменьшается. Это становится проблемой при сопротивлении разрушению в случае, когда топливный бак, важная часть безопасности, получает удар вследствие столкновения в районе с низкой температурой.

Кроме того, IF сталь связывает С, N и т.д. вследствие выделения карбидов или нитридов Nb или Ti, поэтому существует проблема, состоящая в том, что границы кристаллических зерен становятся очень четкими и легко происходит охрупчивание после вторичной обработки вследствие разрушения по границам зерен после штамповки. Кроме того, в случае высокопрочной IF стали внутренняя часть зерен упрочняется упрочняющими раствор элементами. Относительная прочность по границам зерен заметно уменьшается, поэтому также существует проблема развития охрупчивания после вторичной обработки.

Кроме того, также желательно, чтобы на листовой стали не образовывались продукты коррозии, вызывающие забивание фильтра, и не образовывалась точечная коррозия за счет бензина и спирта или органических кислот, которые бензин образует при ухудшении качества. В ответ на эти требования в прошлом была предложена и использована листовая сталь с покрытием ее поверхности сплавом Pb-Sn, сплавом Al-Si, сплавом Sn-Zn и сплавом Zn-Al. По этой причине листовая сталь, используемая в качестве основы, должна иметь хорошую способность к нанесению этих сплавов горячим погружением.

Наряду с этими проблемами было предложено несколько способов предотвращения охрупчивания после вторичной обработки (например, см. японскую патентную публикацию (А) №5-59491 и японскую патентную публикацию (А) №6-57373). Например, японская патентная публикация (А) №5-59491 предлагает технологию для предотвращения ухудшения сопротивления охрупчиванию после вторичной обработки из-за ликвации по границам зерен за счет уменьшения, по мере возможности, содержания Р в IF стали с добавленным Ti и добавления больших количеств Мл и Si до такой степени, чтобы получить высокопрочную листовую сталь с высоким сопротивлением охрупчиванию после вторичной обработки. Далее, японская патентная публикация (А) №6-57373 предлагает технологию использования сверхнизкоуглеродистой листовой стали и добавления В помимо Ti и Nb, чтобы повысить прочность по границам зерен и улучшить сопротивление охрупчиванию после вторичной обработки. В технологии, описанной в этой публикации, оптимизировано содержание В с целью улучшения сопротивления охрупчиванию после вторичной обработки и предотвращения увеличения нагрузки во время горячей прокатки, сопутствующей задержке в рекристаллизации аустенитных зерен.

Далее, было сделано несколько предложений с целью улучшения свариваемости (например, см. японскую патентную публикацию (А) №7-188777, японскую патентную публикацию (А) №8-291364 и Японскую патентную публикацию (А) №2001-288534), Например, технология, описанная в публикации JP (А) №7-188777, науглероживает сверхнизкоуглеродйстую сталь, в которую во время отжига были добавлены Ti и/или Nb, и образует структуру мартенсита и бейнита в поверхностном слое, чтобы добиться улучшения свариваемости при точечной сварке. Далее, технология, описанная в публикации JP (А) №8-291364, добавляет Сu в сверхнизкоуглеродйстую сталь и расширяет зону термического влияния во время сварки таким образом, чтобы повысить прочность точечных сварных соединений.

Кроме того, технология, описанная в публикации JP (А) №2001-288534, является технологией, добавляющей Mg в сталь для образования окислов Mg и/или сульфидов Mg в листовой стали и, таким образом, получения зоны шва и зоны термического влияния с более тонким зерном за счет эффекта закрепления. ISIJ Journal, том 6 (1979 г.), №8, стр.1232, раскрывает технологию тонкого диспергирования TIN в толстолистовой стали для улучшения ударной вязкости зоны термического влияния сварного шва.

Кроме того, было предложено несколько технологий улучшения способности нанесения покрытия на высокопрочную листовую сталь горячим погружением (см. японскую патентную публикацию (А) №5-255807 и японскую патентную публикацию (А) №7-278745). Например, в оцинкованной горячим погружением высокопрочной холоднокатаной листовой стали, раскрытой в публикации JP (А) №5-255807, ограничено содержание элементов, снижающих способность к нанесению покрытия горячим погружением, т.е. содержание S ограничено до 0,03% по массе или менее и содержание Р - до 0,01-0,12%, в то же время добавлены Мn и Сr как упрочняющие элементы. Далее, в высокопрочной листовой стали с весьма прочным слоем цинка, описанной в публикации JP (А) №7-278745, способность горячего оцинковывания улучшена за счет создания взаимосвязи между содержанием Si и содержанием Мn в пределах определенного диапазона.

Для улучшения сопротивления охрупчиванию после вторичной обработки высокопрочная листовая сталь с высоким сопротивлением охрупчиванию после повторной обработки создана добавлением В и оптимизацией баланса добавления Мn-Р (см. японскую патентную публикацию (А) №2000-192188). Далее, для улучшения сопротивления охрупчиванию после вторичной обработки также была раскрыта технология добавления В, Ti и Nb (японская патентная публикация (А) №6-256900). Кроме того, также были раскрыты технология, касающаяся способа сварки для улучшения прочности на растяжение характерной для бака зоны сварного шва в месте расслоения соединения с отбортовкой кромок (японская патентная публикация (А) №2007-119808) и технология, касающаяся высокопрочной листовой стали для использования в вытяжке и штамповке (японская патентная публикация (А) №2007-169739, японская патентная публикация (А) №2007-169738, японская патентная публикация (А) №2007-277713 и японская патентная публикация (А) №2007-277714).

Раскрытие изобретения

Однако стали, известные из уровня техники, представленного выше, имели следующие проблемы. Листовые стали, выпускаемые с помощью способов, описанных в JP (А) №5-59491 и JP (А) №6-57373, имеют хорошую способность поддаваться обработке, но при штамповке для тяжелых условий работы, например для топливных баков, сопротивление охрупчиванию после повторной обработки становится недостаточным и, кроме того, зоны сварных швов в месте расслоения соединения с отбортовкой кромок сварных соединений, получаемых сваркой этих холоднокатаных листовых сталей, имеют низкую прочность.

Далее, способ, описанный в публикации JP (А) №7-188777, предлагает науглероживание во время отжига, но проблема заключается в том, что в существующем производственном оборудовании скорость обработки, состав окружающего газа и температура не являются постоянными, поэтому степень науглероживания изменяется, отклонения в качестве материалов изготовленных стальных листов становятся больше и стабильное производство листовой стали становится затруднительным.

Кроме того, способ, описанный в публикации JP (А) №8-291364, предполагает добавление большого количества Сu, поэтому проблема заключается в том, что многие поверхностные дефекты происходят из-за Сu и выход готового продукта снижается.

Далее, способ, описанный в публикации JP (А) №2001-288534 и ISIJ Journal, том 65 (1979 г.), №8, стр.1232, эффективен при дуговой сварке и т.д. при относительно низкой скорости охлаждения после сварки, но имеет проблему, состоящую в том, что эффект не может быть выявлен при шовной роликовой сварке с большой скоростью охлаждения и т.д. Далее, толстолистовая сталь и тонколистовая сталь, используемые для топливных баков публикации JP (А) №2001-288534 и Journal, том 65 (1979 г.), №8, стр.1232, различаются по составу, и, кроме того, различаются по форме зон сварного шва, поэтому - нельзя сказать, что это непосредственно применяемая технология.

Далее, листовые стали, описанные в публикации JP (А) №5-255807 и публикации JP (А) №7-278745, имеют хорошую способность к горячему оцинковыванию, но обладают недостаточной свариваемостью и сопротивлением охрупчиванию после вторичной обработки.

Публикация JP (А) №2000-192188 предлагает добавление большого количества Р, чтобы обеспечить прочность, но не оптимизирует баланс Р и В, поэтому дефект стали состоит в том, что не может быть получена достаточная ударная вязкость при низкой температуре.

Публикация JP (А) №6-256900 использует большое количество Тi для улучшения пластичности. Проблема состоит в том, что прочность и ударная вязкость зоны сварного шва недостаточна и, кроме того, даже если количество добавленного Ti является соответствующим, количество Nb является небольшим, поэтому не может быть обеспечена достаточная способность поддаваться обработке.

Публикация JP (А) №2007-119808 предлагает технологию использования лазерной сварки для улучшения свойств. При шовной роликовой сварке для производства топливных баков такое применение является затруднительным. Кроме того, в публикации отсутствует указание на улучшение свойств зоны сварного шва за счет улучшения свойств материала матрицы.

Публикация JP (А) №2007-169739 и публикация JP (А) №2007-169738 раскрывают улучшение свойств материала матрицы, но возникают проблемы низкого сопротивления коррозии и, кроме того, в зависимости от условий проблемы низкой ударной вязкости зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок, высокой стоимости изготовления стали и низкой способности поддаваться обработке.

Далее, публикация JP (А) №2007-277713 и публикация JP (А) №2007-277714 показывают, что в зависимости от условий существуют проблемы низкой ударной вязкости зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок, в то время как публикация JP (А) №2007-277713, кроме того, имеет проблему, состоящую в снижении способности поддаваться обработке.

Следовательно, в прошлых ноу-хау существовала технология для улучшения сопротивления охрупчиванию после вторичной обработки и улучшения ударной вязкости зоны сварного шва в сфере толстолистовой стали. Однако топливные баки изготавливают с помощью процесса, включающего, например, штамповку, и операцию тепловой обработки, например шовную роликовую сварку, поэтому важными становятся не только свойства материала матрицы, но также свойства после деформации и после тепловой обработки. Следовательно, при использовании высокопрочной стали, в общем, ударная вязкость понижается, поэтому одновременно становятся важными сопротивление охрупчиванию после вторичной обработки и ударная вязкость зоны сварного шва. Кроме того, для образования готового продукта на поверхность наносят покрытие, поэтому также становятся важными способность к покрытию и сопротивление коррозии.

Однако в известном уровне техники, как объясняется выше, не существовало технологии для одновременного улучшения всех вышеуказанных характеристик. В частности, не существовало технологии для улучшения ударной вязкости зоны сварного шва, имеющей влияние на прочность на растяжение части, полученной шовной роликовой сваркой верхней поверхности и нижней поверхности, полученных штамповкой тонколистовой стали, т.е. соединения в месте расслоения соединения с отбортовкой кромок.

Настоящее изобретение было выполнено для решения вышеуказанных проблем, и его задача состоит в том, чтобы создать высокопрочную листовую сталь с покрытием, полученным горячим погружением, имеющую прочность на растяжение от 380 МПа до менее 540 МПа, имеющую пластичность при штамповке, позволяющую использовать ее в автомобильной промышленности, в частности в применениях для топливных баков, и имеющую высокое сопротивление охрупчиванию после вторичной обработки и высокую ударную вязкость зоны роликового сварного шва контактной сварки при низкой температуре и, кроме того, высокую способность к нанесению покрытия, и способ производства этой стали.

Далее, в последнее время увеличивается использование биотоплив для снижения выбросов СО2. При выборе материалов для топливных баков возникли следующие проблемы.

В прошлом при использовании оцинкованной листовой стали, в частности, при применении биодизельного топлива существовали проблемы, которые состояли в том, что цинковое покрытие легко растворялось, в аккумуляторной системе подачи топлива собирался нагар и забивалась форсунка. С другой стороны, при использовании листовой стали с алюминиевым покрытием для биобензина существовала проблема, которая состояла в том, что алюминиевое покрытие растворялось из-за спирта, содержащегося в бензине. Кроме того, существовала проблема, которая состояла в том, что при использовании пластика для топливного бака биодизельное топливо или биобензин просачивались через топливный бак и вытекали из топливного бака. В частности, эти проблемы возникали, в основном, из-за того, что биотоплива образуют больше кислот при ухудшении качества в сравнении с обычными топливами, поэтому имеют более сильную кислотность.

Настоящее изобретение решает вышеуказанные проблемы в результате изучения влияний Ti, В и Р на ударную вязкость и сопротивление охрупчиванию после вторичной обработки зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок, присущих только топливным бакам, и способности к нанесению покрытия. Сущность изобретения заключается в следующем.

(1) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, содержащая холоднокатаную листовую сталь и слой покрытия на поверхности вышеуказанной холоднокатаной листовой стали, характеризующаяся тем, что

вышеуказанная холоднокатаная листовая сталь содержит в мас.%:

С: от 0.0005 до 0,0050%

Si: от более 0,3 до 1,0%

Мn: от 0,70 до 2,0%

Р: 0,05% и менее

Ti: от 0,010 до 0,050%

Nb: от 0,010 до 0,040%

В: от 0,0005 до 0,0030%

S: 0,01% и менее

Аl: от 0,01 до 0,30% и

N: от 0,0010 до 0,01% и остальное Fe и постоянные примеси,

причем ТВ*, выраженное следующей формулой <А>, составляет от 0,03 до 0,06 и соблюдается соотношение <В>:

TB*=(0,11-[Ti])/(ln([B]×10000))…

[Р]≤10×[В]+0,03…..<В>

где содержание Ti (%) - это [Ti], содержание В (%) - это [В] и содержание Р (%) - это [Р];

(2) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в (1), характеризующаяся тем, что вышеуказанная холоднокатаная листовая сталь, кроме того, содержит в мас.% один или несколько из:

Сu: от 0,01 до 1%

Ni: от 0,01 до 1%

Сr: от 0,01 до 1%

и Мо: от 0,001 до 1%

(3) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в (1) или (2), характеризующаяся тем, что вышеуказанная холоднокатаная листовая сталь содержит в мас.% не более:

As: 0,012%

Sn: 0,010%

Pb: 0,004%

Sb: 0,004%

и их суммарное количество не превышает 0,02 мас.%.

(4) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в любом из с (1) по (3), характеризующаяся тем, что слой покрытия, полученный горячим погружением на поверхности вышеуказанной холоднокатаной стали, содержит Zn: 1-8,8% и Sn и постоянные примеси 91,2-99,0% и степень осаждения покрытия составляет 10-150 г/м2 на сторону.

(5) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в любом из с (1) по (4), характеризующаяся тем, что температура сопротивления охрупчиванию после вторичной обработки после штамповки при степени вытяжки 1,9 составляет -50°С и менее.

(6) Высокопрочная листовая сталь с покрытием, полученным горячим погружением, имеющая высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в любом из с (1) по (5), в которой температура перехода пластичность - охрупчивание при испытании на растяжение зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок составляет -40°С и менее.

(7) Способ производства листовой стали с покрытием, полученным горячим погружением, имеющей высокую ударную вязкость при низких температурах, для использования в штамповке, включающий:

стадию непрерывного литья расплавленной стали состава компонентов, как указано в любом из (1) по (3), для получения сляба,

стадию горячей прокатки указанного сляба в условиях нагрева при 1050-1245°С в течение 5 часов с температурой конца прокатки от Аr3 до 910°С и свертывание в рулон при температуре 750°С и менее для получения горячекатаного рулона,

стадию холодной прокатки вышеуказанного горячекатаного рулона при степени холодной прокатки 50% и более для получения холоднокатаного рулона заданной толщины и

стадию отжига вышеуказанного холоднокатаного рулона при температуре рекристаллизации и выше и затем нанесения покрытия на поверхность рулона горячим погружением.

(8) Способ производства листовой стали с покрытием, полученным горячим погружением, имеющей высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в (7), включающим стадию отжига вышеуказанного холоднокатаного рулона при температуре кристаллизации или выше и затем покрытия поверхности рулона горячим погружением таким образом, чтобы слой содержал Zn: 1-8,8% Zn и Sn и постоянные примеси 91,2-99% и степень осаждения покрытия составляла 10-150 г/м2 на сторону.

(9) Способ производства листовой стали с покрытием, полученным горячим погружением, имеющей высокую ударную вязкость при низких температурах, для использования в штамповке, как указано в (7) или (8), характеризующийся нанесением предварительного покрытия Fe-Ni перед нанесением покрытия, получаемого горячим погружением.

Краткое описание чертежей

Фиг.1 - вид в разрезе, показывающий образец для испытаний, образующий зону роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок в способе испытания на отрыв.

Фиг.2 - изображение, показывающее влияние Ti и В на температуру перехода пластичность - охрупчивание зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Фиг.3 - изображение, показывающее способ испытания для оценки сопротивления охрупчиванию после вторичной обработки.

Фиг.4 - изображение, показывающее влияние Н и В на сопротивление охрупчиванию после вторичной обработки.

Фиг.5 - снимок, показывающий пример поверхности разрушения, полученной с помощью ударного воздействия для разрушения после испытания на тепловую обработку, моделирующего зону термического влияния сварного шва.

Осуществление изобретения

Ниже будут даны подробные пояснения наилучших вариантов осуществления настоящего изобретения. Следует обратить внимание, что ниже мас.% обычно обозначен как «%».

Авторы изобретения занялись тщательными исследованиями, чтобы получить высокопрочную листовую сталь с покрытием, получаемым горячим погружением, имеющую высокую ударную вязкость при низких температурах, для использования в штамповке, имеющую высокую пластичность при штамповке, что крайне сложно выполнить на основе известного уровня техники, и имеющую высокое сопротивление охрупчиванию после вторичной обработки и высокую прочность на растяжение в зоне сварного шва в месте расслоения соединения с отбортовкой кромок и, кроме того, высокую способность к нанесению покрытия. В результате они обнаружили, что, устанавливая содержания Ti, В и Р в определенных пределах диапазонов, можно получить прочность на растяжение от 380 МПа до менее 540 МПа, пластичность при штамповке, обеспечивающую применение в автомобильной промышленности, в частности в применениях для топливных баков, высокое сопротивление охрупчиванию после вторичной обработки и высокую прочность на растяжение в зоне сварного шва в месте расслоения соединения с отбортовкой кромок и, кроме того, высокую способность к нанесению покрытия и, таким образом, создали настоящее изобретение.

Следовательно, высокопрочная листовая сталь с покрытием, получаемым горячим погружением, для использования в штамповке настоящего изобретения (далее именуемая просто как «листовая сталь с покрытием, получаемым горячим погружением») содержит холоднокатаную листовую сталь и слой с покрытием, полученным горячим погружением, образованный на поверхности вышеуказанной холоднокатаной листовой стали, и характеризуется тем, что эта вышеуказанная холоднокатаная листовая сталь содержит в мас.%: С: от 0,0005 до 0,0050%, Si: от более 0,3 до 1,0%, Мn: от 0,70 до 2,0%, Р: 0,05% и менее, Ti: от 0,010 до 0,050%, Nb: от 0,010 до 0,040%, В: от 0,0005 до 0,0030%, S: 0,01% и менее, Аl: от 0,01 до 0,30% и N: от 0,0010 до 0,01% и Fe и постоянные примеси - остальное, причем ТВ*, выраженное следующей формулой <А>, составляет 0,03 и более и соблюдается следующее соотношение <В>:

ТВ*=(0,11-[Ti])/(ln([В]×10000))…<А>

[Р]≤10×[В]+0,03…..<В>

где содержание (%) Ti - это [Ti], содержание (%) В - это [В] и содержание (%) Р - это [Р].

Прежде всего будут объяснены причины числовых ограничений компонентов листовой стали с покрытием, полученным горячим погружением.

<С: 0,0005-0,0050%>

С является крайне важным элементом настоящего изобретения. В частности, С является элементом, соединяющимся с Nb и Ti для образования карбидов, и очень эффективен для получения высокой прочности. Однако при содержании С более 0,0050%, даже при добавлении Ti и Nb, необходимых для связывания С, уменьшается способность поддаваться обработке и после шовной роликовой сварки и лазерной сварки снижается ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. С другой стороны, в листовой стали с покрытием, полученным горячим погружением, настоящего изобретения, даже если содержание С будет низким, это можно компенсировать другими способами упрочнения, но если содержание С будет меньше 0,0005%, обеспечение прочности становится затруднительным и возрастают расходы на обезуглероживание во время производства стали. Соответственно, содержание С составляет 0,0005-0,0050%. Кроме того, если требуются высокая способность поддаваться обработке и высокая ударная вязкость зоны сварного шва, содержание С предпочтительно составляет 0,003% и менее.

Si является элементом, эффективным для увеличения прочности и элементом для повышения концентрации раствора. Кроме того, авторы изобретения обнаружили, что при добавлении Si более 0,3%, предпочтительно 0,5% и более, повышается сопротивление коррозии после нанесения покрытия Sn-Zn, полученного горячим погружением. Причина состоит в том, что затвердевшая структура покрытия становится более мелкозернистой. SiO2, образуемая при окислении поверхности Si, не полностью покрывает поверхность слоя, а неравномерно распределяется по поверхности и образует центры кристаллизации для первичных кристаллов Si в процессе затвердевания покрытия Sn-Zn, полученного горячим погружением. Количество центров кристаллизации увеличивается, поэтому Zn с его низким потенциалом коррозии и действием по защите от разрушительной коррозии становится более мелкозернистым. По этой причине Sn с надлежащим потенциалом коррозии по существу окружает Zn, поэтому сопротивление коррозии улучшается. Следовательно, нижний предел составляет 0,3%. Предпочтительно, он оставляет 0,5% и более. Предполагают, что причиной низкого сопротивления коррозии в публикации JP (А) №2007-169739 и публикации JP (А) №2007-169738 является низкое содержание Si. Однако, если содержание Si становится излишним, в частности если содержание Si превышает 1,0%, даже если другие величины находятся в диапазоне настоящего изобретения, способность к нанесению покрытия снижается. Следовательно, верхний предел содержания Si составляет 1,0%.

Биотоплива являются высокоагрессивными веществами. Улучшение сопротивления коррозии было бы очень эффективно для биотопливных баков.

<Мn: 0,70-2,0%>.

Мn, подобно Si, является элементом, повышающим прочность листовой стали за счет повышения концентрации раствора. Это один из важных элементов повышения прочности листовой стали с покрытием, полученным горячим погружением, настоящего изобретения, предназначенный для улучшения сопротивления охрупчиванию после вторичной обработки, ударной вязкости зоны сварного шва и способности к нанесению покрытия, полученного горячим погружением. Мn имеет механизм повышения прочности за счет получения более мелкозернистой структуры и механизм повышения прочности за счет повышения концентрации раствора, но если содержание Мn меньше 0,70%, эффект от его добавления не достигается. Кроме того, при дополнении другими элементами могут быть достигнуты не все заданные показатели сопротивления охрупчиванию после вторичной обработки, ударной вязкости в зоне сварного шва и способности к нанесению покрытия горячим погружением. С другой стороны, если содержание Мn превышает 2,0%, плоскостная анизотропия r-величины, показателя способности к глубокой вытяжке, становится большой и пластичность при штамповке уменьшается. Следовательно, содержание Мn составляет 0,7-2,0%. Кроме того, при содержании Мn 1,0% и более, даже если температура в конце горячей прокатки составляет 910°С и менее, можно сохранить структуру листовой стали, поэтому содержание Мn предпочтительно составляет 1,0-2,0%.

<Р: 0,05% и менее>

Р является элементом, вызывающим незначительное ухудшение способности поддаваться обработке при добавлении, и эффективен для увеличения прочности за счет повышения концентрации раствора. Однако Р также является элементом, который выделяется по границам зерен, вызывая ухудшение сопротивления охрупчиванию после вторичной обработки и затвердевает и выделяется в зоне сварного шва, вызывая ухудшение ударной вязкости в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Кроме того, Р выделяется на поверхности листовой стали и ухудшает способность к нанесению покрытия за счет нагрева вплоть до нанесения покрытия горячим погружением. В частности, если содержание Р превышает 0,05%, происходит ликвация. Следовательно, содержание Р ограничивают до 0,05% и менее. Следует отметить, что нижнее ограничение содержания Р особо не ограничено, но если содержание Р составляет менее 0,005%, стоимость очистки становится высокой, поэтому содержание Р предпочтительно составляет 0,005% и более. Кроме того, с точки зрения обеспечения прочности более предпочтительным является значение 0,02% и более.

<Тi: 0,010-0,050%>

Ti имеет большое сходство с С и N и обладает эффектом образования карбонитридов во время затвердевания или горячей прокатки, уменьшая содержание растворенных в стали С и N и улучшая способность поддаваться обработке. Однако, если содержание Ti меньше 0,010%, этот эффект не достигается. С другой стороны, если содержание Ti превышает 0,05%, прочность и ударная вязкость зоны сварного шва сварного соединения, т.е. ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок, уменьшается. Следовательно, содержание Ti составляет 0,010-0,05%.

Nb, подобно Ti, имеет большое сходство с С и N и обладает эффектом образования карбонитридов во время затвердевания или горячей прокатки, уменьшая содержание растворенных в стали С и N и улучшая способность поддаваться обработке. Однако, если содержание Nb меньше 0,010%, этот эффект не достигается. С другой стороны, если содержание Nb превышает 0,04%, температура рекристаллизации становится выше, становится необходимым высокотемпературный отжиг и ухудшается ударная вязкость зоны сварного шва сварного соединения. Следовательно, содержание Nb составляет 0,010-0,04%.

<В: 0,0005-0,0030%>

В является элементом, который выделяется по границам зерен и, таким образом, повышает прочность границ зерен и улучшает сопротивление охрупчиванию после вторичной обработки. Однако, если содержание В меньше 0,0005%, эффект не достигается.

С другой стороны, если во время сварки содержание В превышает 0,0030%, В выделяется γ границ у зерен и препятствует превращению феррита. Структура зоны сварного шва и его зоны термического влияния становится структурой, образованной низкотемпературным превращением, поэтому зона сварного шва и зона термического влияния становятся твердыми, ударная вязкость уменьшается и в результате ухудшается ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Далее при добавлении большого количества В превращение феррита во время горячей прокатки также сдерживается, и в результате получают горячекатаную листовую сталь со структурой, образованной низкотемпературным превращением, поэтому повышается прочность горячекатаной листовой стали и нагрузка во время холодной прокатки становится выше. Кроме того, если содержание В превышает 0,0030%, температура рекристаллизации повышается и становится необходимым высокотемпературный отжиг, поэтому повышаются затраты на производство, плоскостная анизотропия r-величины, показателя способности к глубокой вытяжке, становится больше и пластичность при штамповке уменьшается. Следовательно, содержание В составляет 0,0005-0,0030%. Обратите внимание, что предпочтительный диапазон содержания В составляет 0,0005-0,0015% по вышеуказанным причинам.

S является примесью, неизбежно присутствующей во время очистки стали. Она соединяется с Мn и Ti и образует выделения и ухудшает способность поддаваться обработке, поэтому содержание S ограничивают до 0,010% и менее. Следует отметить, что уменьшение содержания S до менее 0,0001% увеличивает затраты на производство, поэтому содержание S предпочтительно составляет 0,0001% и более.

<Аl: 0,01-0,30%>

Аl является элементом, который используется как раскисляющий материал во время очистки стали, но при содержании Аl менее 0,01% эффект раскисления не достигается. Однако, если содержание Аl превышает 0,30%, уменьшается ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок или снижается способность поддаваться обработке. Следовательно, содержание Аl составляет 0,01-0,30%. В публикации JP (А) №2007-169739, публикации JP (А) №2007-169738 и публикации JP (А) №2007-177713 проблема состоит в том, что, поскольку содержание Аl является высоким, снижается ударная вязкость зоны сварного шва и снижается способность поддаваться обработке.

N является примесью, неизбежно присутствующей во время очистки стали. Кроме того, N образует нитриды с Ti, Аl и Nb. Несмотря на то что он не оказывает вредного влияния на способность поддаваться обработке, он ухудшает ударную вязкость зоны сварного шва. По этой причине содержание N должно быть ограничено до 0,01% и менее. С другой стороны, чтобы сделать содержание N меньше 0,0010%, следует увеличить расходы на производство. Следовательно, содержание N составляет 0,0010-0,01%.

<ТВ*: 0,03 и более>

ТВ*=(0,11-[Ti])/(ln([В]×10000))…<А>

Авторы изобретения обнаружили, что, когда значение ТВ*, определяемое вышеуказанной формулой <А>, где [Ti] - это содержание Ti, [В] - это содержание В, становится небольшим, уменьшается прочность на растяжение зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Если значение ТВ* составляет 0,03 и менее, уменьшение прочности на растяжение при низкой температуре становится заметным. Причина состоит в том, что уменьшается ударная вязкость при низкой температуре и происходит разрушение из-за охрупчивания.

Ниже будут приведены результаты экспериментов, с помощью которых авторы изобретения обнаружили этот факт.

Сначала авторы изобретения изготовили стали с составами в диапазонах С: 0,0005-0,01%, Si: от более 0,3 до 1,0%, Mn: 0,7-3,0%, P: 0,1% и менее, Ti: 0,005-0,1%, Nb: 0,1% и менее, В: 0,0001-0,004%, S: 0,010% и менее, Аl: 0,01-0,30% и N: 0,0010-0,01% в вакуумной плавильной печи, нагрели и выдержали их при температуре 1200°С в течение 1 часа, затем осуществили их горячую прокатку с температурой конца прокатки 880-910°С до толщины 3,7 мм, чтобы получить горячекатаные листы. Далее каждый горячекатаный лист протравили, затем осуществили холодную прокатку, чтобы получить холоднокатаный лист толщиной 1,2 мм. Кроме того, холоднокатаный стальной лист отожгли с помощью цикла выдерживания при температуре 800°С в течение 60 секунд. Этот стальной лист был покрыт Fe-Ni до 1 г/м2, затем покрыт Sn-Zn флюсовым способом. Использованная ванна для нанесения покрытия из сплава Fe-Ni была ванной Уатта для нанесения покрытия из Ni, к которой было добавлено 100 г/л сульфата железа. Для флюса водный раствор ZnCl2/NH4Cl был нанесен с помощью ролика. Содержание Zn в ванне для нанесения покрытия составляло 7% по массе. Температура ванны для нанесения покрытия составляла 280°С. Степень осаждения покрытия была отрегулирована обработкой газом после нанесения покрытия. Кроме того, стальной лист после нанесения покрытия горячим погружением был обработан преимущественно с помощью Сr3+, чтобы получить стальной лист с покрытием, полученным горячим погружением. Далее, этот стальной лист с покрытием, полученным горячим погружением, был использован для оценки ударной вязкости зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Для оценки стальные листы 1a, 1b с покрытием, полученным горчим погружением, как показано на фиг.1, были изогнуты для образования фланцев. Фланцы изготовили так, чтобы они были обращены друг к другу (форма в месте расслоения соединения с отбортовкой кромок) и обращенные друг к другу части были сварены роликовым швом, чтобы образовать зону 2 сварного шва (зона роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок) для получения образца для испытаний. Часть 1а и часть 1b были скреплены зажимами. Испытания на растяжение (испытания на отрыв) были выполнены со скоростью 200 мм/мин при различных температурах. После разрушения поверхности разрушения были исследованы. Температура, при которой происходит 50% каждого разрушения из-за охрупчивания и разрушения из-за пластичности, была определена как температура перехода пластичность - охрупчивание. На фиг.2 приведена диаграмма, показывающая содержание В по оси абсцисс и содержание Ti по оси ординат и показывающая концентрации этих элементов и температуру перехода пластичность - охрупчивание. Температура перехода пластичность - охрупчивание предпочтительно составляет -40°С или менее и соответствует наиболее низкой температуре в холодных районах, где используют автомобили. Более предпочтительным является -50°С и менее.

Фиг.2 - это диаграмма, показывающая влияние Ti и В на температуру перехода пластичность - охрупчивание.

Ось абсцисс на фиг.2 показывает количество В (часть на млн), в то время как ось ординат показывает количество Ti (%).

Как показано на фиг.2, если значение ТВ*, определенное по следующей формуле <А>, где [Ti] - это содержание (%) Ti, [В] - это содержание (%) В, составляет 0,03 и более, температура перехода пластичность - охрупчивание может составлять -40°С и менее. Кроме того, 0,035 и больше является более предпочтительным.

ТВ*=(0,11-[Ti])/(ln([В]×10000))…<А>

Полагают, что причины, по которым получены вышеуказанные результаты, заключаются в следующем: первое, когда концентрация Ti высокая, образуется TiN, который становится исходной точкой разрушения. На фиг.5 приведен снимок, показывающий один пример поверхности разрушения, полученной с помощью передачи ударного воздействия после испытания на тепловую обработку, моделирующего зону термического влияния сварного шва. Если количество TiN большое, TiN размерами примерно 2-3 мкм становится исходной точкой разрушения. Второе, при повышении содержания В твердость зоны термического влияния сварного шва увеличивается или расширяется область с повышенной твердостью, поэтому деформация становится затруднительной, если усилие растяжения действует на зону сварного шва в месте расслоения соединения с отбортовкой кромок, как показано на фиг.1. Вследствие этого частично концентрируются напряжения, поэтому напряжения локально становятся крайне высокими и, как полагают, уменьшают ударную вязкость. В результате вышеуказанных экспериментальных результатов были сделаны выводы, что в настоящем изобретении значение ТВ* следует принять 0,03 и более, предпочтительно 0,035 и более. Верхний предел составляет 0,06 из-за диапазонов Ti и В.

<[Р]≤10×[В]+0,03…..<В>>

Авторы изобретения обнаружили, что за счет регулирования содержания Р([Р]) и содержания В([В]) до определенного соотношения сопротивление охрупчиванию при повторной обработке становится превосходным.

Сначала авторы изобретения изготовили стали с составами в диапазонах С: 0,0005-0,01%, Si: от более 0,3 до 1,0%, Mn: 0,7-3,0%, Р: 0,1% и менее, Ti: 0,005-0,1%, Nb: 0,1% и менее, В: 0,0001-0,004%, S: 0,010% и менее, Al: 0,01-0,30% и N: 0,0010-0,01% в вакуумной плавильной печи, нагрели и выдержали их при температуре 1200°С в течение 1 часа, затем выполнили их горячую прокатку с температурой конца прокатки 880-910°С до толщины 3,7 мм, чтобы получить горячекатаные листы.

Далее каждый горячекатаный лист протравили, затем выполнили холодную прокатку, чтобы получить холоднокатаный лист толщиной 1,2 мм.

Кроме того, холоднокатаный стальной лист отожгли с помощью выдерживания при температуре 800°С в течение 60 секунд. Этот стальной лист был покрыт Fe-Ni до 1 г/м2, затем покрыт Sn-Zn флюсовым способом. Использованная ванна для нанесения покрытия из сплава Fe-Ni была ванной Уатта для нанесения покрытия из Ni, к которой было добавлено 100 г/л сульфата железа. Для флюса водный раствор ZnCl2/NH4Cl был нанесен с помощью ролика. Содержание Zn в ванне для нанесения покрытия составляло 7% по массе. Температура ванны для нанесения покрытия составляла 280°С. Степень осаждения покрытия была отрегулирована после нанесения покрытия обработкой газом. Кроме того, стальной лист после нанесения покрытия горячим погружением был обработан преимущественно с помощью Сr3+, чтобы получить стальной лист с покрытием, полученным горячим погружением.

Далее этот стальной лист с покрытием, полученным горячим погружением, был использован для оценки температуры сопротивления охрупчиванию после вторичной обработки. Сопротивление охрупчиванию после вторичной обработки было оценено с помощью вырубки заготовки из стального листа с покрытием, полученным горячим погружением, диаметром 95 мм таким образом, чтобы получить степень вытяжки 1,9 и последующей вытяжки цилиндрического стакана пуансоном с наружным диаметром 50 мм и размещения вытянутого стакана на 30° коническом основании, как показано на фиг.3, опускания груза 5 кг из положения на высоте 1 м при различных температурных условиях и определения наименьшей температуры, при которой стакан не трескается (температуры сопротивления охрупчиванию после вторичной обработки). На фиг.4 показана диаграмма, на которой показано содержание В по оси абсцисс и содержание Р по оси ординат и концентрации этих элементов и температура сопротивления охрупчиванию после вторичной обработки. Материал бака обычно обрабатывают со степенью вытяжки 1,9 и менее, поэтому температура сопротивления охрупчиванию после вторичной обработки после штамповки со степенью вытяжки 1,9 предпочтительно составляет -40°С и менее и соответствует наиболее низкой температуре в холодных районах, где используют автомобили. Более предпочтительным является -50°С и менее.

Фиг.4 - это график, показывающий влияние Р и В на сопротивление охрупчиванию после вторичной обработки.

Ось абсцисс на фиг.4 показывает количество В (часть на млн), в то время как ось ординат показывает количество Р (%).

Как показано на фиг.4, соблюдая следующую формулу <В>, где [Р] - это содержание (%) Р и [В] - содержание (%) В, можно получить температуру сопротивления охрупчиванию после вторичной обработки после штамповки при степени вытяжки 1,9, равную -50°С или менее:

[Р]≤10×[В]+0,03…..<В>

<Сu: 0,01-1,0%, Ni: 0,01-1,0%, Сr: 0,01-1,0%, Мо: 0,001-1,0%>

Авторы изобретения обнаружили, что при эффективном использовании Сu, Ni, Сr и Мо обеспечивается прочность на растяжение, уменьшается предел текучести и улучшается способность поддаваться обработке.

Однако, если Сu, Ni и Сr менее 0,01%, этот эффект не достигается. Если Мо менее 0,001%, этот эффект не достигается. С другой стороны, при содержании свыше 1% возрастает стоимость сплава и снижается сопротивление охрупчиванию после вторичной обработки и ударная вязкость зоны сварного шва в месте расслоения соединения с отбортовкой кромок. Следовательно, содержание элементов Сu, Ni, Сr и Мо составляет 0,01-1%.

Авторы изобретения обнаружили, что ударная вязкость зоны сварного шва фланцев снижается, когда содержание As, легко выделяющегося по границам зерен, превышает 0,012%, когда содержание Sn превышает 0,010%, когда содержание Рb превышает 0,004%, когда содержание Sb превышает 0,004% или когда общее содержание As, Sn, Pb и Sb превышает 0,02%. Следовательно, содержание As ограничивается до 0,012%, Sn - до 0,010%, Pb - до 0,004% и Sb - до 0,004% в качестве верхних пределов, и общее содержание AS, Sn, Pb и Sb ограничивается до 0,02% в качестве верхнего предела.

Следует отметить, что в листовой стали с покрытием, полученным горячим погружением, по настоящему изобретению компоненты, отличающиеся от вышеперечисленных элементов, включают Fe и постоянные примеси.

В листовой стали с покрытием, полученным горячим погружением, настоящего изобретения при обеспечении содержания элементов в пределах определенных диапазонов, как объяснено выше, можно получить высокопрочную листовую сталь с покрытием, полученным горячим погружением, имеющую прочность на растяжение от 380 МПа до менее 540 МПа, имеющую пластичность при штамповке, позволяющую использовать ее в автомобильной промышленности, в частности для топливных баков, и имеющую высокую ударную вязкость при низкой температуре, и способ производства этой стали. Благодаря этим эффектам становится возможным увеличение прочности листовой стали, улучшение эффективности топлива за счет уменьшения веса шасси автомобиля и, в частности, становится возможным уменьшение веса топливного бака и усложнение конструкции шасси. Эти эффекты с точки зрения промышленного производства являются весьма значительными.

Далее будут даны пояснения к способу производства листовой стали с покрытием, полученным горячим погружением, настоящего изобретения. При производстве листовой стали с покрытием, полученным горячим погружением, настоящего изобретения все материалы, подготавливаемые для получения вышеуказанного состава стали, загружают в конвертер или электропечь и обрабатывают вакуумной дегазацией для получения слябов. Далее слябы подвергают горячей прокатке в условиях нагрева при 1050-1245°С в течение 5 часов, температуры в конце прокатки при температуре Аr3 до 910°С и температуре свертывания в рулон 750°С и менее для получения горячекатаных рулонов. Нагрев для горячей прокатки должен выполняться, по меньшей мере, при 1050°С для обеспечения температуры прокатки. Для того чтобы предотвратить образование крупнозернистого TiN, вызывающего снижение ударной вязкости, или предотвратить укрупнение аустенитных зерен и, кроме того, предотвратить расходы на нагрев, нагрев выполняют при температуре 1245°С и менее в течение 5 часов и менее. В частности, крупнозернистый TiN приводит к уменьшению ударной вязкости зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок, поэтому ограничение вышеуказанного ТВ* и условий нагрева является важным. Публикация JP (А) №2007-277713 и публикация JP (А) №2007-277714 являются уровнем техники для улучшения свойств материала матрицы, но в зависимости от условий нагрева или условий ТВ* уменьшается ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Далее, если температура в конце горячей прокатки будет меньше температуры Аr3, ухудшается способность листовой стали поддаваться обработке, поэтому температура в конце горячей прокатки является температурой Аr3 или выше.

Далее, если температура в конце горячей прокатки будет 910°С или ниже, можно отрегулировать структуру и повысить ударную вязкость при низкой температуре. Кроме того, если температура свертывания в рулоны после горячей прокатки становится высокой температурой или превышает 750°С, прочность листовой стали после холодной прокатки и отжига падает, поэтому температура свертывания в рулоны составляет 750°С и ниже.

Далее, горячекатаный рулон, подготовленный вышеуказанным способом, очищают от окалины, при необходимости, затем подвергают холодной прокатке 50% или более, чтобы получить холоднокатаный рулон с заданной толщиной листа. В это время, если степень холодной прокатки меньше 50%, прочность листовой стали после отжига снижается и ухудшается способность к глубокой вытяжке. Следует заметить, что степень холодной прокатки составляет предпочтительно 65-80%. Благодаря этому листовая сталь с покрытием, полученным горячим погружением, имеет более высокую прочность и достигается способность к глубокой вытяжке.

После этого холоднокатаный рулон отжигают при температуре рекристаллизации или выше. Если температура отжига ниже температуры рекристаллизации, надлежащая текстура не образуется и ухудшается способность к глубокой вытяжке. С другой стороны, если температура отжига становится высокой, прочность листовой стали уменьшается, поэтому отжиг предпочтительно выполняют при температуре 850°С или менее.

Далее, на поверхность холоднокатаного рулона наносят покрытие горячим погружением, чтобы получить листовую сталь с покрытием. Это нанесение покрытия горячим погружением можно выполнять во время охлаждения после отжига или после повторного нагрева после отжига. Кроме того, в качестве металла, наносимого горячим погружением на поверхность холоднокатаного рулона, можно упомянуть Zn, сплав Zn, Al, сплав Al, Sn-Zn и т.д. Но, делая акцент на сопротивлении коррозии, слой покрытия, полученный горячим погружением, предпочтительно содержит 1-8,8% Zn и Sn постоянные примеси: 91,2-99,8%, и степень осаждения покрытия составляет 10-150 г/м2на сторону. Причины ограничения состава покрытия состоят в следующем: во-первых, существует причина ограничения содержания Zn в составе покрытия. Она определяется балансом сопротивления коррозии на внутренней поверхности и наружной поверхности топливного бака. Наружная поверхность топливного бака требует полной защиты от ржавчины, поэтому топливный бак окрашивают после обработки давлением. Следовательно, толщина покрытия определяет способность к защите от ржавчины. В материале защита от красной ржавчины достигается за счет слоя покрытия. В частности, в труднодоступных для окраски местах эффект защиты от коррозии становится крайне важным. Zn добавляют в покрытие на основе Sn, чтобы уменьшить потенциал слоя покрытия и обеспечить способность к защите от разрушительной коррозии. По этой причине необходимо добавление Zn в количестве 1 мас.% и более. При добавлении излишнего количества Zn в количестве более 8,8 мас.% точка двойной эвтектики Sn-Zn способствует росту крупнозернистых кристаллов Zn, вызывает повышение температуры плавления, приводит к чрезмерному росту слоя интерметаллического соединения под покрытием (так называемого «легированного слоя») и т.д., поэтому его количество должно составлять 8,8 мас.% и менее. Грубозернистые кристаллы Zn не представляют проблемы с точки зрения возможности Zn по защите от разрушительной коррозии, но легко вызывают избирательную коррозию в частях с грубозернистыми кристаллами Zn. Кроме того, рост слоя интерметаллического соединения под покрытием приводит к более легкому образованию трещин в покрытии во время штамповки, поскольку интерметаллические соединения сами по себе очень хрупкие.

С другой стороны, коррозия на внутренней поверхности топливного бака не представляет проблемы только в случае с обычным бензином, но попадание воды, попадание ионов хлора, окисление и ухудшение качества бензина и образование в результате органических карбоновых кислот и т.д. могут создать более сильную коррозионную среду. Если точечная коррозия вызывает утечку бензина наружу топливного бака, это может привести к серьезной аварии. В связи с этим такая коррозия должна быть полностью предотвращена. Авторы изобретения подготовили испорченный бензин, содержащий вышеуказанные компоненты, способствующие коррозии, и исследовали характеристики листовой стали при различных условиях, после чего было подтверждено, что покрытие из сплава Sn-Zn, содержащее Zn в количестве 8,8 мас.% и менее, показывает очень высокое сопротивление коррозии.

В случае чистого Sn, не содержащего Zn, или при содержании Zn менее 1 мас.% металл покрытия не оказывает никакого воздействия в отношении защиты от разрушительной коррозии металлического железа, которое подвержено воздействию коррозионной среды, поэтому возникают проблемы коррозии частей с микроотверстиями с внутренней стороны топливного бака и преждевременного образования красной ржавчины с наружной стороны бака. С другой стороны, при содержании Zn в количестве более 8,8 мас.% Zn преимущественно растворяется и продукты коррозии образуются в большом количестве за короткое время, поэтому существует проблема, что карбюраторы легко забиваются.

Кроме того, с точки зрения характеристик, не относящихся к сопротивлению коррозии, увеличение содержания Zn вызывает ухудшение способности слоя покрытия поддаваться обработке и снижение свойства покрытия на основе Sn, т.е. пластичности при штамповке. Кроме того, увеличение содержания Zn вызывает повышение температуры плавления слоя покрытия и значительно снижает способность поддаваться пайке из-за оксидов Zn.

Следовательно, содержание Zn в покрытии из сплава Sn-Zn в настоящем изобретении предпочтительно находится в диапазоне 1-8,8 мас.%, более предпочтительно, чтобы получить достаточное действие по защите от разрушительной коррозии, в диапазоне 3,0-8,8 мас.%.

Если степень осаждения покрытия Sn-Zn составляет 10 г/м2 на сторону или менее, невозможно обеспечить надлежащее сопротивление коррозии. Осаждение 150 г/м2 и более вызывает повышение расходов и ведет к неравномерной толщине и дефектам структуры и последующему ухудшению свариваемости. Следовательно, степень осаждения покрытия Sn-Zn составляет 10-150 г/м2 на сторону.

Далее, для улучшения способности к нанесению покрытия предварительное нанесение покрытия Fe-Ni перед нанесением покрытия Sn-Zn является эффективным для улучшения смачиваемости покрытия Sn-Zn, делая первичный кристалл Sn более мелкозернистым и повышая сопротивление коррозии. Это нанесение предварительного покрытия является важной стадией для эффективного использования Si и Мn, которые ухудшают способность к нанесению покрытия, и для увеличения прочности, также является характерной особенностью настоящего применения. Степень осаждения с одной стороны 0,2 г/м2 и более является предпочтительной с точки зрения смачиваемости покрытия, в то время как количество Ni предпочтительно составляет 10-70 мас.% с точки зрения получения более мелкозернистого первичного кристалла Sn. Листовую сталь с покрытием, полученным горячим погружением, подготавливаемую вышеуказанным способом, кроме того, при необходимости, подвергают электролитическому покрытию. Даже в случае Zn, сплава Zn, Аl, сплава Аl или другого покрытия, получаемого горячим погружением, не относящегося к Sn-Zn, предварительное покрытие Fe-Ni дает эффект улучшения смачиваемости покрытия.

Примеры

Ниже будет даны примеры и сравнительные примеры настоящего изобретения для специального объяснения эффектов настоящего изобретения.

В этих примерах стали с составами, показанными в следующих табл.1, табл.2 (продолжение 1 табл.1), табл.3 (продолжение 2 табл.1) и табл.4 (продолжение 3 табл.1), были изготовлены, нагреты и выдержаны при 1240°С, затем были подвергнуты горячей прокатке в условиях температуры конца горячей прокатки 860-910°С и температуры свертывания в рулоны 630-670°С для получения горячекатаных листов толщиной 3,7 мм. Затем горячекатаные листы протравили, подвергли холодной прокатке для получения холоднокатаных листов толщиной 1,2 мм.

Кроме того, холоднокатаные листы отожгли с помощью их выдерживания при температуре 760-820°С в течение 60 секунд, чтобы получить отожженные стальные листы. Эти стальные листы были покрыты Fe-Ni до 1 г/м2 на сторону, затем покрыты Sn-Zn флюсовым способом. Использованная ванна для нанесения покрытия из сплава Fe-Ni была ванной Уатта для нанесения покрытия из Ni, к которой было добавлено 100 г/л сульфата железа. Для флюса водный раствор ZnCl2-NH4Cl был нанесен с помощью ролика. Содержание Zn в ванне для нанесения покрытия указано в табл.5. Температура ванны для нанесения покрытия составляла 280°С. Степень осаждения покрытия (на сторону) была отрегулирована, как в табл.5, обработкой газом после нанесения покрытия. Кроме того, стальные листы после нанесения покрытия горячим погружением были обработаны преимущественно с помощью Сr3+, чтобы получить стальные листы с покрытием Sn-Zn, полученным горячим погружением, примеров изобретения и сравнительных примеров. Далее некоторые их этих стальных листов были подвергнуты горячему оцинковыванию во время охлаждения после вышеуказанного отжига. Следует заметить, что в составах стали, показанных в следующих таблицах с 1 по 4, остальное составляло Fe и постоянные примеси. Кроме того, подчеркиванием в таблицах с 1 по 4 показаны значения вне диапазона настоящего изобретения.

Далее, стальные листы с покрытием, полученным горячим погружением, примеров изобретения и сравнительных примеров, подготовленные вышеуказанным способом, были оценены на свойства при растяжении, r-величину, показатель способности к глубокой вытяжке, сопротивление охрупчиванию после вторичной обработки, ударную вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок при низкой температуре и способность к нанесению покрытия. Ниже будут объяснены способы оценки.

Свойства при растяжении были оценены с помощью выполнения испытания на растяжение, используя образец для испытания согласно JIS №5, взятый от каждого стального листа с покрытием, полученным горячим погружением, так чтобы направление растяжения было параллельно направлению прокатки, и определения прочности на растяжение TS и относительного удлинения Е1. Стальной лист с прочностью на растяжение TS 440 МПа и более и относительным удлинением 33% или более был оценен как прошедший испытания.

r-величина была оценена с помощью образца для испытания согласно JIS №5, взятого от каждого стального листа с покрытием, полученным горячим погружением, в каждом из трех направлений: направлении, параллельном направлению прокатки, направлении под 45° от него и направлении, перпендикулярном ему, и за счет измерения r-значения для каждого образца для испытаний. Для определения r-величины на основе r-величины, параллельной направлению прокатки - r0, r-величины в направлении под 45° - r45 и r-величины в перпендикулярном направлении - r90 оценивали среднее значение rave, полученное по следующей формуле <С>. В этом варианте выполнения стальной лист с rave, равным 1,40 или более, был оценен как прошедший испытание.

rave=(r0+2×r45+r90)/4….

Сопротивление охрупчиванию после вторичной обработки было оценено с помощью вырубки заготовки из стального листа с покрытием, полученным горячим погружением, диаметром 95 мм и последующей вытяжки цилиндрического стакана пуансоном с наружным диаметром 50 мм и размещения вытянутого стакана на 30° коническом основании, как показано на фиг.3, опускания груза 5 кг из положения на высоте 1 м при различных температурных условиях и определения наименьшей температуры, при которой стакан не трескается (температуры сопротивления охрупчиванию после вторичной обработки). Эта температура сопротивления охрупчиванию после вторичной обработки изменяется в зависимости от толщины стального листа и способа испытания, но в настоящем варианте выполнения, где толщина холоднокатаного стального листа составляет 1,2 мм, температура -50°С и менее была оценена как прошедшая испытание.

Ударная вязкость зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок была оценена с помощью гибки фланцев по форме образца для испытаний, показанного на фиг.1, скрепления части 1а и части 1b зажимами, выполнения испытаний на растяжение при скорости 200 мм/мин при различных температурах, исследования поверхностей разрушения после разрушения и определения температуры, дающей 50% каждого из разрушений: разрушения из-за охрупчивания и разрушения из-за пластичности, как температуры перехода пластичность - охрупчивание. В этом варианте выполнения стальной лист при -40°С был оценен как прошедший испытание.

Далее, способность к нанесению покрытия была оценена с помощью визуального осмотра поверхности стального листа с покрытием, полученным горячим погружением, и исследования состояния осаждения покрытия. В частности, стальные листы, на которых не было обнаружено никаких дефектов непокрытия, были оценены как «◯ (хорошо)», и стальные листы с дефектами непокрытия как «X (неудовлетворительно)».

Далее, сопротивление коррозии было оценено с помощью моделирования внутренней поверхности топливного бака. Раствор для испытания на коррозию был подготовлен за счет добавления 10% по объему воды в принудительно испорченный бензин, который оставался при 100°С в течение 24 часов в сосуде под давлением. В 350 мл этого коррозионного раствора был погружен стальной лист с покрытием, полученным горячим погружением, вытянутый с помощью ограничителя (степень уменьшения толщины 15%, 30×35 мм, торцевая поверхность и заднее уплотнение), для испытания на коррозию при 45°С в течение 3 недель; было измерено количество элюированных ионов Zn. Стальной лист с величиной элюирования менее 200 млн-1 был оценен как «(

Как показано в вышеприведенной табл.6, стальной лист №1 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения имел хорошую способность к нанесению покрытия, имел высокие характеристики обработки при относительном удлинении Е1 36,3% и среднюю величину rave r-величины 1,63 и имел отличные значения как температуры сопротивления охрупчиванию после вторичной обработки, так и температуры перехода пластичность - охрупчивание зоны роликового сварного шва контактной сварки фланца при низкой температуре.

Стальной лист №2 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 36,2% и rave 1,62 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки фланца.

Стальной лист №3 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 35,1% и rave 1,61 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Стальной лист №4 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения имел хорошую способность к нанесению покрытия, имел высокие характеристики относительного удлинения Е1 37,0% и среднюю величину rave r-величины 1,67 и имел отличные значения как температуры сопротивления охрупчиванию после вторичной обработки, так и температуры перехода пластичность - охрупчивание зоны роликового сварного шва контактной сварки фланца при низкой температуре. Однако, поскольку это цинковое покрытие, он уступает в сопротивлении коррозии другим примерам изобретения.

Стальной лист №5 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 36,1% и rave 1,61 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Однако содержание Si составляет 0,31% или близко к нижнему ограничению и сопротивление коррозии до некоторой степени ниже.

Стальной лист №6 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 35,0% и rave 1,60 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Стальной лист №7 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 34,0% и rave 1,56 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Стальной лист №8 с покрытием, полученным горячим погружением, из примеров изобретения внутри диапазона настоящего изобретения также имел высокие характеристики относительного удлинения Е1, показателя способности поддаваться обработке, 37,4% и rave 1,68 и имел высокую способность к нанесению покрытия, высокие сопротивление охрупчиванию после вторичной обработки и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Аналогично, образцы с №9 по №20 также имели высокую способность к нанесению покрытия, высокое сопротивление охрупчиванию после вторичной обработки и высокую ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Следует заметить, что образцы с №1 по №3 имели более высокий YP, чем другие, поскольку не были добавлены ни Сu, Ni, Cr, ни Мо.

В противоположность этому стальной лист №21 с покрытием, полученным горячим погружением, из сравнительных примеров с содержанием С вне диапазона настоящего изобретения имел низкое относительное удлинение Е1, показателя способности поддаваться обработке, 30,4%, низкую r-величину 1,12, более низкую способность поддаваться обработке по сравнению с вышеуказанными примерами изобретения и, кроме того, более низкую ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Далее, стальной лист №22 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием Si вне диапазона настоящего изобретения. Этот стальной лист с покрытием, полученным горячим погружением, имел дефекты непокрытия во время нанесения покрытия горячим погружением и имел низкую способность к нанесению покрытия.

Стальной лист №23 с покрытием, полученным горячим погружением, имел содержание Мn выше верхнего ограничения настоящего изобретения, имел относительное удлинение Е1, показателя способности поддаваться обработке, и r-величину ниже, чем стальной лист с покрытием, полученным горячим погружением, из вышеупомянутых примеров изобретения, низкую способность поддаваться обработке и, кроме того, низкие способность к нанесению покрытия и ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Стальной лист №24 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием Р вне диапазона настоящего изобретения и с сопротивлением охрупчиванию после вторичной обработки и ударной вязкостью в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок ниже, чем у стального листа с покрытием, полученным горячим погружением, из вышеуказанных примеров изобретения.

Стальной лист №25 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием Ti ниже диапазона настоящего изобретения. Этот стальной лист с покрытием, полученным горячим погружением, имел низкие относительное удлинение Е1 и r-величину и имел низкую способность поддаваться обработке.

Стальной лист №26 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием Ti более верхнего ограничения и с ТВ* менее нижнего ограничения настоящего изобретения. Этот стальной лист с покрытием, полученным горячим погружением, имел низкие относительное удлинение Е1 и r-величину и, кроме того, ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок ниже, чем у стального листа с покрытием, полученным горячим погружением, из вышеуказанных примеров изобретения.

Далее, стальной лист №27 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием Nb ниже диапазона настоящего изобретения. Этот стальной лист с покрытием, полученным горячим погружением, имел низкие r-величину и относительное удлинение Е1 и не соответствовал задаче настоящего изобретения из-за низкой способности поддаваться обработке. Кроме того, поскольку был использовано горячее цинковое покрытие, он имел более низкую коррозионную стойкость по сравнению с примерами изобретения.

Далее, стальной лист №28 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием В 0,0003% и менее нижнего ограничения настоящего изобретения. Этот стальной лист с покрытием, полученным горячим погружением, имел температуру охрупчивания после вторичной обработки -20°С или менее по сравнению со стальным листом с покрытием, полученным горячим погружением, из вышеуказанных примеров изобретения. Кроме того, он имел низкое содержание Zn в % по массе в покрытии, поэтому не имел достаточного эффекта защиты от разрушительной коррозии и имел низкое сопротивление коррозии на наружной поверхности.

Далее, стальной лист №29 с покрытием, полученным горячим погружением, является сравнительным примером с содержанием выше диапазона настоящего изобретения. Этот стальной лист имел низкое относительное удлинение Е1, показатель способности поддаваться обработке, и низкую r-величину, а также имел высокую температуру перехода пластичность - охрупчивание зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок и имел низкую ударную вязкость в зоне сварного шва. Кроме того, содержание Zn в % по массе было высоким, не обнаруживалось никаких первичных кристаллов Sn и усилилось выделение Zn по границам зерен эвтектических ячеек и рост крупнозернистых кристаллов Zn, поэтому сопротивление коррозии уменьшилось как на внутренней поверхности, так на наружной поверхности.

Стальные листы №30 и №31 с покрытием, полученным горячим погружением, являются сравнительными примерами с количествами Р более 10×[В]=0,03. Эти стальные листы с покрытием, полученным горячим погружением, имели температуры сопротивления охрупчиванию после вторичной обработки -30°С или менее, чем стальной лист с покрытием, полученным горячим погружением, из вышеупомянутых примеров изобретения, и также имели низкую ударную вязкость в зоне роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок. Кроме того, лист №31 имел небольшое осаждение покрытия и низкое сопротивление коррозии, в то время как лист №30 имел большое осаждение покрытия и структурированную форму и низкие свойства поверхности и более низкую свариваемость.

Листы с №32 по №38 являлись сравнительными примерами с As, Sn, Pb и Sb при содержании As: 0,012%, Sn: 0,010%, Pb: 0,004% и Sb: 0,004% или общей сумме этих элементов более 0,02% и имели низкую ударную прочность зоны роликового сварного шва контактной сварки в месте расслоения соединения с отбортовкой кромок.

Следует отметить, что лист №35 в дополнение к сказанному выше имел количество Р более 10×[В]=0,03 и также имел неудовлетворительное сопротивление охрупчиванию после вторичной обработки.

Далее, лист №34 имел содержание Si менее нижнего предела и имел неудовлетворительное сопротивление коррозии.

Следует обратить внимание, что листы с №21 по №24 имели более высокие YP, чем другие, поскольку к ним не добавляли ни Сu, Ni, Cr, ни Мо.

Для проведения испытаний на коррозию авторы изобретения использовали биодизельное топливо и биобензин. Результаты были положительными.

Согласно настоящему изобретению при содержании Ti, В и Р в пределах определенного диапазона можно создать высокопрочную листовую сталь с покрытием, полученным горячим погружением, имеющую высокую ударную вязкость при низких температурах, для использования в штамповке, имеющую прочность на растяжение от 380 МПа до менее 540 МПа, имеющую пластичность при штамповке, позволяющую использовать ее в автомобильной промышленности, в частности для топливных баков, и имеющую высокое сопротивление охрупчиванию после вторичной обработки и высокую ударную вязкость в зоне сварного шва в месте расслоения соединения с отбортовкой кромок, и способ производства этой стали.

Кроме того, топливный бак, изготавливаемый из листовой стали настоящего изобретения, обнаруживает превосходный эффект во время особого использования биотоплив помимо автомобильных топлив.

Реферат

Изобретение относится к области металлургии, а именно к высокопрочной листовой стали с покрытием, полученным горячим погружением, и может быть использовано для изготовления автомобильных топливных баков. Заявлена высокопрочная холоднокатаная листовая сталь и способ ее производства. Сталь содержит, мас.%: С от 0,0005 до 0,0050, Si от более 0,3 до 1,0, Мn от 0,70 до 2,0, Р 0,05 и менее, Ti от 0,010 до 0,050, Nb от 0,010 до 0,040, В от 0,0005 до 0,0030, S 0,01 и менее, Аl от 0,01 до 0,30, N от 0,0010 до 0,01, Fe и неизбежные примеси - остальное, причем ТВ*=(0,11-[Ti])/(ln([B]×10000)) составляет от 0,03 до 0,06 при соблюдении соотношения [Р]<10×[В]+0,03. Способ включает непрерывное литье расплавленной стали с получением сляба, горячую прокатку сляба при 1050-1245°С в течение 5 часов с температурой конца прокатки от Аr3 до 910°С и свертывание горячекатаного листа в рулон при температуре 750°С и менее, холодную прокатку горячекатаного листа со степенью холодной прокатки 50% и более с получением холоднокатаного листа заданной толщины и свертывание листа в рулон, отжиг рулона из холоднокатаного листа при температуре рекристаллизации и более и нанесение покрытия на поверхность листа погружением рулона. Сталь имеет прочность 380-540 МПа, высокие пластичность, сопротивление охрупчиванию и ударную вязкость зоны роликового сварного шва контактной сварки при низкой температуре. 2 н. и 18 з.п. ф-лы, 5 ил., 6 табл.

Формула

причем ТВ*, выраженное формулой <А>, составляет от 0,03 до 0,06 при соблюдении соотношения <В>:

где [Ti] - это содержание, мас.%, Ti, [В] - это содержание, мас.%, В и [Р] - это содержание, мас.%, Р.

и их суммарное количество не превышает 0,02 мас.%.

непрерывное литье расплавленной стали с содержанием компонентов по любому из пп.1-3 с получением сляба,

горячую прокатку сляба при 1050°С-1245°С в течение 5 ч с температурой конца прокатки от Аr3 до 910°С и свертывание горячекатаного листа в рулон при температуре 750°С и менее,

холодную прокатку вышеуказанного рулона из горячекатаного листа со степенью холодной прокатки 50% и более с получением холоднокатаного листа заданной толщины и свертывание листа в рулон,

отжиг рулона из холоднокатаного листа при температуре рекристаллизации и более и

нанесения покрытия на поверхность листа погружением рулона.

Комментарии