Способ производства стального листа с очень высокими характеристиками прочности на разрыв, пластичности и ударной прочности и изготовленный по способу лист - RU2397268C2

Код документа: RU2397268C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к производству горячекатаного листа, выполненного из стали, называемой «многофазной» сталью, обладающей одновременно очень высокой прочностью на разрыв и деформируемостью, позволяющими проведение операций холодной формовки. Более конкретно, изобретение относится к сталям с преимущественно бейнитной микроструктурой, обладающим прочностью на разрыв выше 1200 МПа и отношением ударная прочность (ударная вязкость)/прочность на разрыв менее 0,75. Областями применения для такого горячекатаного листа являются, в частности, автомобильный сектор и промышленность в целом.

Уровень техники

В автомобильной промышленности, в частности, существует постоянная потребность в облегчении транспортных средств и повышении безопасности. По этой причине были предложены несколько семейств стали, обладающих разными уровнями прочности.

Прежде всего были предложены стали, имеющие элементы микролигатуры, упрочнение которых происходит одновременно за счет процесса выделения и за счет уменьшения размера зерна. За разработкой таких сталей последовала разработка «двухфазных» сталей, у которых присутствие мартенсита в ферритной матрице позволяет получать прочность на разрыв выше 450 МПа одновременно с хорошей холодной формуемостью.

С целью получения еще более высоких уровней прочности на разрыв были разработаны стали, проявляющие характеристики TRIP (пластичность, индуцированная превращением) с очень выгодными комбинациями свойств (прочность на разрыв/деформируемость). Эти свойства связаны со структурой таких сталей, которая состоит из ферритной матрицы, содержащей бейнит и остаточный аустенит. Остаточный аустенит стабилизируют добавлением кремния или алюминия, причем эти элементы тормозят выделение карбидов в аустените и в бейните. Присутствие остаточного аустенита придает недеформированному листу высокую пластичность. Под влиянием последующей деформации, например при приложении напряжения вдоль одной оси, остаточный аустенит детали, выполненной из TRIP-стали, постепенно превращается в мартенсит, следствием чего становится значительное упрочнение и задержка появления сужения.

Для получения еще более высокой прочности на разрыв, т.е. более высокого уровня, чем 800-1000 МПа, были разработаны многофазные стали, имеющие преимущественно бейнитную структуру. Такие стали с успехом используются в автомобильной промышленности или в промышленности в целом для элементов конструкции, таких как поперечные элементы бамперов, стойки, различная арматура и износостойкие трущиеся детали. Однако формуемость этих деталей требует достаточного удлинения (большего чем 10%) и одновременно не слишком высокого отношения предел текучести/прочность на разрыв с тем, чтобы иметь достаточный запас пластичности.

В патенте US 6364968 раскрывается производство горячекатаного листа, выполненного из стали, микролегированной ниобием или титаном и имеющей прочность на разрыв более 780 МПа, с бейнитной структурой или бейнит/мартенситной структурой, содержащей, по меньшей мере, 90% бейнита, и с размером зерна менее 3 µм. Варианты осуществления в патенте показывают, что получаемая прочность на разрыв едва превышает 1200 МПа, при этом отношение Rе/Rm больше 0,75. Следует также отметить, что карбиды, содержащиеся в этом типе структуры с очень большим преобладанием бейнита, при приложении напряжения приводят к механическому повреждению, например в тестах на увеличение отверстий.

В патенте US 4472208 также раскрывается производство горячекатаного листа, выполненного из стали, микролегированной титаном и имеющей преимущественно бейнитную структуру, содержащую, по меньшей мере, 10% феррита, предпочтительно от 20 до 50% феррита и выделенный карбид титана (TiC). Однако из-за большого количества феррита прочность на разрыв сортов, производимых согласно этому изобретению, меньше 1000 МПа - значения, которое может быть недостаточным для некоторых применений.

В патенте JP 2004332100 раскрывается производство горячекатаного стального листа, имеющего прочность на разрыв более 800 МПа, с преимущественно бейнитной структурой, содержащего менее 3% остаточного аустенита. Однако для получения высоких значений прочности на разрыв необходимы дорогостоящие добавки ниобия.

В патенте JP 2004190063 раскрывается производство горячекатаного стального листа, имеющего высокую прочность на разрыв и характеризующегося произведением прочности на разрыв на удлинение, превышающим 20000 МПа·%, который содержит аустенит. Однако такая сталь содержит дорогостоящие добавки меди, связанные с содержанием серы.

Раскрытие изобретения

Задачей настоящего изобретения является решение указанных выше проблем. Его цель состоит в создании горячекатаной стали, обладающей прочностью на разрыв более 1200 МПа одновременно с хорошей формуемостью на холоду, отношением Rе/Rm меньшим 0,75 и удлинением при разрыве более 10%. Целью изобретения является также создание стали, которая бы была по существу не чувствительна к повреждениям при резке механическим способом.

Целью изобретения является также создание стали, обладающей хорошей ударной прочностью, которая позволяла бы предотвращать быстрое распространение какого-либо дефекта, в особенности в состоянии динамического напряжения. Целью является также достижение энергии разрушения в тесте Шарпи с V-образным надрезом выше 28 Дж при 20°С. Целью изобретения является также создание стали, обладающей хорошей свариваемостью при сварке с помощью стандартных соединительных методов в пределах толщины от 1 мм до более 30 мм, в частности при точечной контактной сварке или дуговой сварке, например при сварке металлическим электродом в среде газа (MAG). Целью изобретения является также создание стали, в составе которой не было бы дорогостоящих микролегирующих элементов таких как титан, ниобий или ванадий. При таком подходе производственные расходы были бы снижены, а термомеханические технологические схемы упрощены. Целью изобретения являются также стали, обладающей очень высоким пределом усталости. Кроме того, целью изобретения является создание способа производства, в котором небольшие вариации в параметрах не приводили бы к существенным изменениям микроструктуры или механических свойств.

Для названной цели одним из предметов изобретения является горячекатаный стальной лист, обладающий прочностью на разрыв более 1200 МПа, отношением Rе/Rm менее 0,75 и удлинением при разрыве более 10%, состав которого включает (содержания даны по весу): 0,10%≤С≤0,25%, 1%≤Mn≤3%, Al≥0,015%, Si≤1,985%, Mo≤0,30%, Cr≤1,5%, S≥0,015%, P≤0,1%, Co≤1,5%, В≥0,005%, при этом следует иметь в виду, что 1%≤Si+Al≤2%, Сr+(3×Мо)≥0,3%, остальное составляет железо и неизбежные примеси, возникающие в процессе плавки, причем микроструктура стали состоит, по меньшей мере, на 75% из бейнита, остаточного аустенита в количестве, равном или большем 5%, и мартенсита в количестве, равном или большем 2%.

Преимущественно содержание углерода в стальном листе является таким, что: 0,10%≤С≤0,15%.

Предпочтительно также, чтобы содержание углерода было таким, чтобы: 0,15%<С≤0,17%.

Согласно одному из предпочтительных вариантов осуществления содержание углерода является таким, что: 0,17%<С≤0,22%.

Предпочтительно, чтобы содержание углерода было таким, чтобы: 0,22%<С≤0,25%.

Согласно одному из предпочтительных вариантов осуществления состав стали включает: 1%≤Мn≤1,5%.

Предпочтительно также, чтобы состав стали был таким, чтобы: 1,5%≤Мn≤2,3%.

Предпочтительно, чтобы состав стали включал: 2,3%≤Мn≤3%.

Согласно одному из предпочтительных вариантов осуществления состав стали включает: 1,2%≤Si≤1,8%.

Предпочтительно также, чтобы состав стали включал: 1,2%≤Al≤1,8%.

Согласно одному из предпочтительных вариантов осуществления состав стали является таким, что: Мо≤0,010%.

Еще одним предметом изобретения является стальной лист, содержание углерода в остаточном аустените которого больше 1 вес.%.

Еще одним предметом изобретения является стальной лист, содержащий карбиды между пластинками бейнита, причем количество N межпластиночных карбидов с размером более 0,1 µм на единицу площади равно 50000/мм2 или меньше.

Еще одним предметом изобретения является стальной лист, содержащий островки мартенсит/остаточный аустенит, причем количество NMA на единицу площади островков мартенсит/остаточный аустенит, имеющих максимальный размер Lmax больше 2 µм и характеризующихся фактором удлинения Lmax/Lmin менее 4, меньше 14000/мм2.

Еще одним предметом изобретения является способ производства горячекатаного стального листа, обладающего прочностью на разрыв более 1200 МПа, отношением Rе/Rm менее 0,75 и удлинением при разрыве более 10%, в котором:

- получают сталь указанного выше состава;

- отливают из этой стали полупродукт;

- нагревают полупродукт до температуры выше 1150°С;

- подвергают полупродукт горячей прокатке в температурном интервале, в котором структура стали является полностью аустенитной;

- после этого полученный таким образом лист охлаждают от температуры TDR, лежащей выше Аr3, до температуры превращения ТFR таким образом, что скорость первичного охлаждения VR от TDR до TFR составляет от 50 до 90°С/сек, а температура TFR лежит между B's и Ms+50°С, где B'S обозначает температуру, определяемую относительно температуры BS начала бейнитного превращения, a MS обозначает температуру начала мартенситного превращения, после чего:

- лист охлаждают от температуры TFR со скоростью вторичного охлаждения V'R от 0,08°С/мин до 600°С/мин до комнатной температуры;

- при этом температура B'S равна BS, когда скорость V'R составляет от 0,08 до 2°С/мин;

и

- температура B'S равна BS+60°С, когда скорость V'R больше 2°С/мин, но не превышает 600°С/мин.

Еще одним предметом изобретения является способ производства горячекатаного стального листа, обладающего прочностью на разрыв более 1200 МПа, отношением Re/Rm менее 0,75 и удлинением при разрыве более 10%, в котором:

- получают сталь указанного выше состава;

- отливают из этой стали полупродукт;

- нагревают полупродукт до температуры выше 1150°С и подвергают горячей прокатке в температурном интервале, в котором микроструктура стали является полностью аустенитной; после чего

- полученный таким образом лист охлаждают от температуры TDR, лежащей выше Аr3, до температуры TI со скоростью охлаждения VR1 равной 70°С/сек или выше, где температура TI не превышает 650°С, после чего

- лист охлаждают от температуры TI до температуры ТFR, где температура TFR лежит между B'S и MS+50°С, где B'S обозначает температуру, определяемую относительно температуры BS начала бейнитного превращения, a MS обозначает температуру начала мартенситного превращения,

таким образом, что скорость охлаждения от температуры TDR до температуры TFR составляет от 20 до 90°С/сек; после чего

- лист охлаждают от температуры TFR со скоростью вторичного охлаждения V'R от 0,08°С/мин до 600°С/мин до комнатной температуры;

- при этом температура B'S равна BS, когда скорость V'R составляет от 0,08 до 2°С/мин;

и

- температура B'S равна BS+60°С, когда скорость V'R больше 2°С/мин, но не превышает 600°С/мин.

Еще одним предметом изобретения является способ производства горячекатаного стального листа, в котором:

- получают сталь указанного выше состава;

- отливают из этой стали полупродукт;

- нагревают полупродукт до температуры выше 1150°С;

- подвергают полупродукт горячей прокатке в температурном интервале, в котором структура стали является полностью аустенитной; и

- начальную температуру TDR первичного охлаждения, лежащую выше Аr3, конечную температуру TFR первичного охлаждения, скорость VR первичного охлаждения от TDR до TFR и скорость V'R вторичного охлаждения регулируют таким образом, чтобы микроструктура стали состояла из бейнита на, по меньшей мере, 75%, остаточного аустенита на 5% и более и мартенсита на 2% и более.

Еще одним предметом изобретения является способ производства, в котором начальную температуру TDR первичного охлаждения, лежащую выше Аr3, конечную температуру ТFR первичного охлаждения, скорость VR первичного охлаждения от TDR до TFR и скорость V'R вторичного охлаждения регулируют таким образом, чтобы содержание углерода в остаточном аустените было больше 1 вес.%.

Еще одним предметом изобретения является способ, в котором начальную температуру TDR первичного охлаждения, лежащую выше Аr3, конечную температуру ТFR первичного охлаждения, скорость VR первичного охлаждения от TDR до TFR и скорость V'R вторичного охлаждения регулируют таким образом, чтобы количество межпластиночных карбидов с размером более 0,1 µм на единицу площади не превышало 50000/мм2.

Еще одним предметом изобретения является способ, в котором начальную температуру TDR первичного охлаждения, лежащую выше Аr3, конечную температуру ТFR первичного охлаждения, скорость VR первичного охлаждения от TDR до TFR и скорость V'R вторичного охлаждения регулируют таким образом, чтобы количество NMA на единицу площади островков мартенсит/остаточный аустенит, имеющих максимальный размер Lmax более 2 мкм и фактор удлинения Lmax/Lmin менее 4, было меньше 14000/мм2.

Еще одним предметом изобретения является применение горячекатаного стального листа согласно описанным выше признакам или изготовленного способом согласно одному из названных выше вариантов осуществления для изготовления элементов конструкции или арматурных элементов в автомобильной области.

Еще одним предметом изобретения является применение горячекатаного стального листа согласно описанным выше признакам или изготовленного способом согласно одному из названных выше вариантов осуществления для производства арматурных элементов и элементов конструкции для промышленной сферы в целом и для износостойких деталей.

Другие признаки и преимущества изобретения станут очевидными из приведенного ниже описания, которое дается в виде примера со ссылками на приложенные к нему фигуры, из которых:

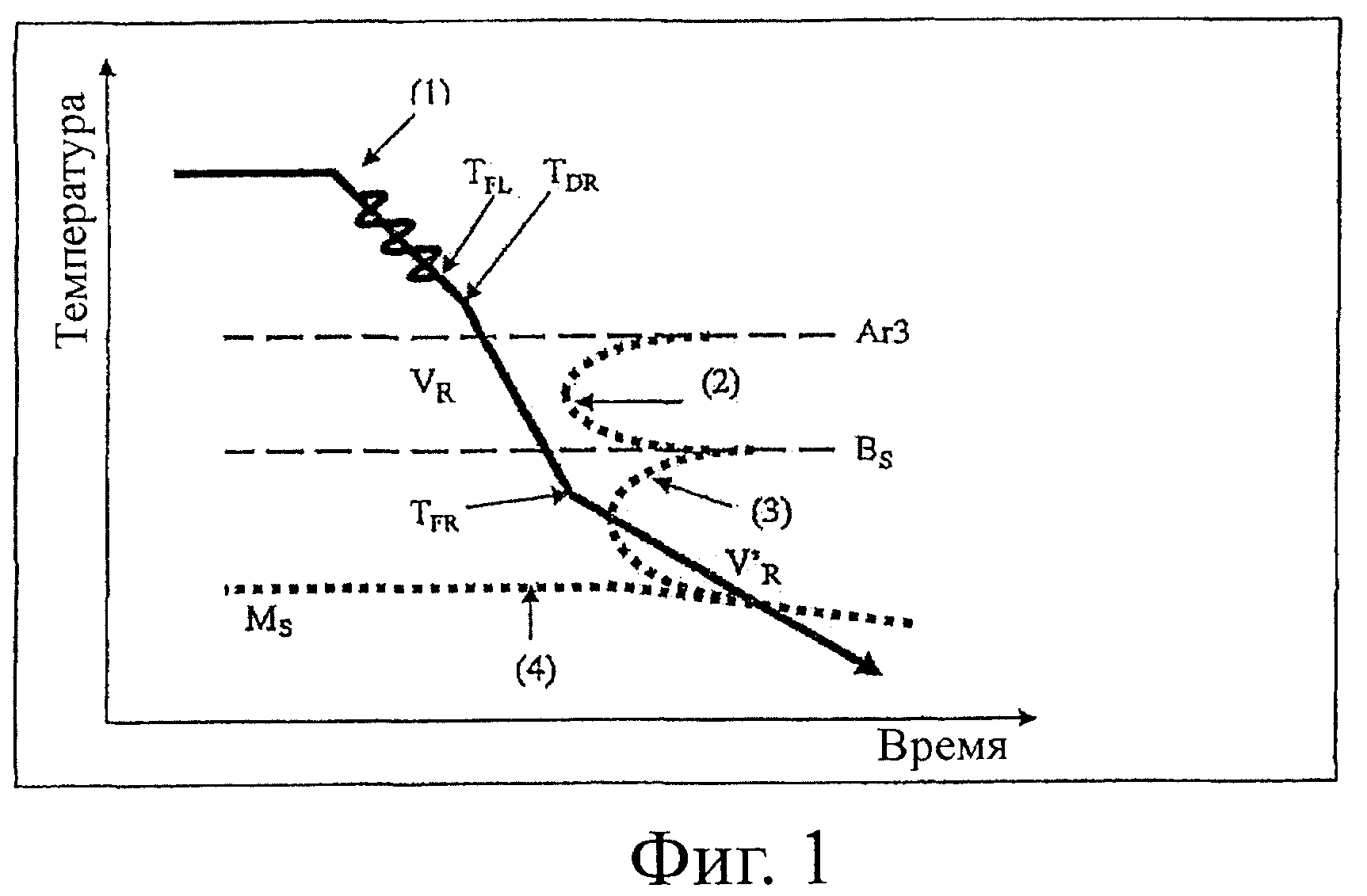

- Фиг.1 - схематическое представление одного из вариантов осуществления способа производства с помощью диаграммы превращения исходя из аустенита; и

- Фиг.2 - пример микроструктуры стального листа согласно изобретению.

В стандартных условиях охлаждения после горячей прокатки происходит превращение стали, содержащей примерно 0,2% С и 1,5% Мn, при охлаждении из аустенита в бейнит, состоящий из ферритовых пластинок и карбидов. Кроме того, микроструктура может содержать относительно большое количество доэвтектоидного феррита, образующегося при относительно высокой температуре. Однако предел текучести этой составляющей низок, в результате чего в случае присутствия этой составляющей невозможно получить очень высокий уровень прочности на разрыв. Стали согласно изобретению не содержат доэвтектоидного феррита. Таким образом, прочность на разрыв значительно возрастает, превышая 1200 МПа. Благодаря составам согласно изобретению выделение межпластиночных карбидов также тормозится и вследствие этого микроструктура состоит из бейнита, остаточного аустенита и мартенсита, образующихся в результате превращения аустенита. При этом структура внешне состоит из мелких бейнитных пакетов (пакет означает сборку параллельных пластинок внутри одного и того же исходного аустенитного зерна), прочность на разрыв и пластичность которой превышают прочность на разрыв и пластичность полигонального феррита. Размер бейнитных пластинок имеет порядок нескольких сотен нанометров, а размер пакетов пластинок имеет порядок нескольких микронов.

Что касается химического состава стали, углерод играет очень важную роль в образовании микроструктуры и для механических свойств. Исходя из аустенитной структуры, образующейся при высокой температуре после горячей прокатки листа, происходит бейнитное превращение и в еще преимущественно аустенитной матрице вначале образуются бейнитно-ферритные пластинки. Из-за очень низкой растворимости углерода в феррите в сравнении с его растворимостью в аустените углерод выталкивается в пространство между пластинками. Благодаря некоторым элементам сплава в составах согласно изобретению, в частности благодаря совместному добавлению кремния и алюминия, имеет место очень ограниченное выделение карбидов, в частности цементита. Таким образом, все еще не превращенный межпластиночный аустенит постепенно обогащается углеродом практически без какого-либо значительного выделения карбидов, происходящего на поверхности раздела аустенит/бейнит. Это обогащение является таким, что аустенит стабилизируется, т.е. мартенситное превращение большей части этого аустенита практически не происходит при охлаждении до комнатной температуры. Небольшое количество мартенсита появляется в форме островков, способствуя тем самым повышению прочности на разрыв.

Углерод тормозит также образование доэвтектоидного феррита, присутствия которого следует избегать, чтобы получать высокие уровни прочности на разрыв.

Согласно изобретению содержание углерода составляет от 0,10 до 0,25 вес.%. Если оно ниже 0,10%, достаточной прочности на разрыв получить нельзя, а стабильность остаточного аустенита неудовлетворительна. Если оно выше 0,25%, ухудшается свариваемость из-за образования микроструктур с низкой ударной прочностью в подверженных влиянию тепла зонах или в зоне, расплавленной в условиях автогенной сварки.

Согласно первому предпочтительному варианту осуществления содержание углерода составляет от 0,10 до 0,15%. В этих пределах свариваемость весьма удовлетворительна, а полученная ударная прочность особенно высока. Производство способом непрерывной отливки является в особенности легким благодаря благоприятному режиму затвердевания.

Согласно второму предпочтительному варианту осуществления содержание углерода больше 0,15%, но не превышает 0,17%. В этих пределах свариваемость удовлетворительна, а полученная ударная прочность является высокой.

Согласно третьему предпочтительному варианту осуществления содержание углерода больше 0,17%, но не превышает 0,22%. Этот интервал содержаний оптимальным образом соединяет свойство прочности на разрыв, с одной стороны, со свойствами пластичности, ударной прочности и свариваемости, с другой стороны.

Согласно четвертому предпочтительному варианту осуществления содержание углерода больше 0,22%, но не превышает 0,25%. В этом случае наиболее высокие уровни прочности на разрыв получают за счет очень небольшого понижения ударной прочности.

Будучи добавленным в количестве от 1 до 3 вес %, марганец, элемент, промотирующий образование γ-фазы, стабилизирует аустенит путем снижения температуры превращения Аr3. Марганец также способствует раскислению стали во время плавки в жидкой фазе. Добавление марганца способствует также эффективному упрочнению твердого раствора и получению более высокой прочности на разрыв. Содержание марганца составляет преимущественно от 1 до 1,5%. В этом случае удовлетворительное упрочнение не сопровождается риском образования вредной полосчатой структуры. Предпочтительно также, чтобы содержание марганца было больше 1,5%, но не превышало 2,3%. В этом случае получают указанные выше желаемые эффекты без соответствующего избыточного повышения закалочного упрочнения в сварных соединениях. Предпочтительно также, чтобы содержание марганца было больше 2,3%, но не превышало 3%. В том случае, когда оно выше 3%, риск выделения карбида или риск образования разрушительных полосчатых структур становится слишком большим. В условиях, определенных согласно изобретению, при сочетанном добавлении молибдена и/или хрома можно получить прочность на разрыв более 1300 МПа.

Согласно изобретению кремний и алюминий совместно играют важную роль.

Кремний тормозит выделение цементита из аустенита при охлаждении, значительно задерживая рост карбидов. Причиной этого является то, что растворимость кремния в цементите очень мала, и то, что этот элемент повышает активность углерода в аустените. В этом случае, если какой-либо зародыш цементита должен был бы образоваться на поверхности раздела феррит/аустенит, кремний оказался бы выдавлен на эту поверхность раздела. После этого активность углерода в этой обогащенной кремнием аустенитной зоне повышается. Рост цементита при этом замедляется, так как градиент углерода между цементитом и соседней с ним аустенитной зоной уменьшается. Таким образом, добавление кремния способствует стабилизации достаточного количества остаточного аустенита в форме тонких пленок, которые локально повышают стойкость к повреждению, и препятствует образованию хрупких карбидов.

Алюминий является очень эффективным элементом в отношении раскисления стали. Для этой цели его содержание равно 0,015% или больше. Подобно кремнию он обладает очень малой растворимостью в цементите и стабилизирует остаточный аустенит.

Было продемонстрировано, что эффекты алюминия и кремния на стабилизацию аустенита подобны. Если содержания алюминия и кремния таковы, что 1%≤Si+Al≤2%, достигается удовлетворительная стабилизация аустенита, что делает возможным образование желаемых микроструктур, сохраняя удовлетворительные потребительские свойства. По причине того, что минимальное содержание алюминия равно 0,015%, содержание кремния не превышает 1,985%.

Содержание кремния составляет преимущественно от 1,2 до 1,8%. В этом случае избегают выделения карбида и достигают прекрасной свариваемости - при MAG-сварке не наблюдается растрескивания в достаточно широком диапазоне параметров сварки. Швы, образующиеся при точечной контактной сварке, не имеют дефектов. Кроме того, поскольку кремний стабилизирует ферритную фазу, его количество, равное 1,8% или меньше, предотвращает образование нежелательного доэвтектоидного феррита. Избыточное добавление кремния приводит также к образованию высоадгезионных оксидов и возможному появлению дефектов поверхности, результатом чего становится, в частности, отсутствие смачиваемости в операциях цинкования горячим погружением.

Предпочтительно также получение указанных эффектов при содержании алюминия от 1,2 до 1,8%. При эквивалентном содержании эффекты алюминия очень близки к эффектам, которые были указаны выше в случае кремния. Однако опасность появления дефектов поверхности снижена.

Молибден замедляет бейнитное превращение, способствует упрочнению твердого раствора, а также уменьшает размер образующихся бейнитных пластинок. Согласно изобретению, чтобы избежать излишнего образования упрочняющих структур, содержание молибдена не должно превышать 0,3%.

В количестве менее 1,5% хром оказывает эффект, очень похожий на эффект молибдена, так как он также способствует предотвращению образования доэвтектоидного феррита и упрочнению и рафинированию бейнитной микроструктуры.

Согласно изобретению содержания хрома и молибдена являются такими, что Сr+(3×Мо)≥0,3%. Коэффициенты при хроме и молибдене в этой зависимости являются следствием относительно высокой соответствующей способности этих двух элементов замедлять ферритное превращение - когда указанное выше неравенство выполняется, предотвращается образование доэвтектоидного феррита в специфических условиях охлаждения согласно изобретению.

Однако молибден является дорогим элементом. Изобретателями показано, что можно производить сталь особо экономично, ограничивая содержание молибдена до 0,010% и компенсируя это уменьшение добавлением хрома в таком количестве, чтобы удовлетворялась зависимость: Сr+(3×Мо)≥0,3%.

Сера в количестве выше 0,015% имеет тенденцию к избыточному выпадению в форме сульфидов марганца, что сильно ухудшает формуемость.

Известно, что фосфор является элементом, сегрегирующим на границах зерен. Для поддержания достаточной пластичности в горячем состоянии содержание фосфора должно быть ограничено до 0,1%. Ограничения серы и фосфора позволяют также получить хорошую свариваемость при точечной сварке.

Сталь может также содержать кобальт. В количестве, не превышающем 1,5%, этот упрочняющий элемент позволяет повысить содержание углерода в остаточном аустените. Однако это количество также должно быть ограничено по причинам высокой стоимости.

Сталь может также содержать бор в количестве, не превышающем 0,005%. Такая добавка повышает упрочняемость при закалке и способствует устранению доэвтектоидного феррита. Она помогает также повысить уровни прочности на разрыв.

Остаток состава состоит из неизбежных появляющихся при плавке примесей, таких, например, как азот.

Согласно изобретению микроструктура стали состоит на по меньшей мере 75% из бейнита, остаточного аустенита в количестве, равном или большем 5%, и мартенсита в количестве, равном или большем 2% (процентные содержания на единицу площади). Такая преимущественно бейнитная структура без доэвтектоидного феррита обладает очень высокой стойкостью к возможному впоследствии механическому повреждению.

Микроструктура горячекатаного листа согласно изобретению включает остаточный аустенит в количестве не менее 5%, который должен предпочтительно иметь большое содержание углерода и быть стабилизированным при комнатной температуре, в частности добавками кремния и алюминия. Остаточный аустенит присутствует в форме межпластиночных пленок или островков в бейните, размер которых составляет от нескольких сотен микрон до нескольких микрон.

Количество остаточного аустенита менее 5% не позволяет межпластиночным пленкам значительно повысить стойкость к повреждению.

Содержание углерода в остаточном аустените преимущественно превышает 1%, что имеет целью снизить образование карбидов и получить остаточный аустенит, который достаточно стабилен при температуре окружающей среды.

Фиг.2 демонстрирует пример микроструктуры стального листа согласно изобретению. Остаточный аустенит А, доля площади которого в данном случае равна 7%, выглядит белым в форме островков или пленок. Мартенсит М, доля площади которого в данном случае равна 15%, находится в форме очень темной составляющей в бейнитной матрице В, которая выглядит серой.

Внутри некоторых островков локальное содержание углерода и, следовательно, локальная закалочная упрочняемость могут различаться. Затем остаточный аустенит локально соединяется с мартенситом внутри этих островков, для названия которых используют термин М-А-островки, в которых мартенсит объединен с остаточным аустенитом. В рамках контекста изобретения было продемонстрировано, что требуется специфическая морфология М-А-островков. Морфология М-А-островков может быть выявлена с помощью подходящих известных химических реагентов. После химического травления М-А-островки выглядят, например, белыми в относительно темной бейнитной матрице. Эти островки наблюдают с помощью оптической микроскопии с увеличением в пределах от 500× до 1500× на площади, имеющей статистически репрезентативную популяцию. Максимальный размер Lmax и минимальный размер Lmin каждого из островков определяют, например, с помощью какой-либо известной компьютерной программы анализа изображений, такой, например, как Visilog® от Noesis. Отношение максимального размера к минимальному размеру Lmax/Lmin характеризует фактор удлинения данного островка. Согласно изобретению особенно высокую пластичность получают при уменьшении числа NMA М-А-островков, у которых максимальная длина Lmax больше 2 µм, а фактор удлинения меньше 4. Эти крупные объемные островки при последующей механической нагрузке оказались зонами преимущественного инициирования. Согласно изобретению количество островков NMA на единицу площади должно быть меньше 14000/мм2.

Структура сталей согласно изобретению также включает в дополнение к бейниту и остаточному аустениту мартенсит в количестве, равном или большем 2%. Эта особенность делает возможным дополнительное упрочнение, в результате чего прочность на разрыв становится больше 1200 МПа.

Количество карбидов, расположенных в межпластиночных положениях, которые, как правило, являются более крупными с размером большим 0,1 µм, преимущественно ограничено. Эти карбиды можно наблюдать, например, с помощью оптического микроскопа с увеличением 1000× или выше. Было показано, что число N межпластиночных карбидов с размером большим 0,1 µм на единицу площади должно быть меньше 50000 мм2 - в противном случае повреждение при последующем приложении напряжения становится чрезмерным, например в тестах на увеличение отверстий. Кроме того, избыточное присутствие карбидов может стать причиной преждевременного инициирования трещин и уменьшения ударной прочности.

Способ производства горячекатаного листа согласно изобретению осуществляется следующим образом:

- получают сталь состава согласно изобретению;

- из этой стали отливают полупродукт. Отливка может производиться в слитки или непрерывно в форме слябов с толщиной приблизительно 200 мм. Полупродукт может также отливаться в форме тонких слябов с толщиной в несколько десятков миллиметров или тонкой полосы, отливаемой между вращающимися в противоположных направления валками;

- отлитые полупродукты вначале нагревают до температуры выше 1150°С, достигая при этом во всех точках температуры, благоприятной для горячих деформаций, которым сталь будет подвергаться при прокатке. Само собой разумеется, что в случае непосредственной отливки тонких слябов или тонкой полосы между вращающимися в противоположных направления валками операция горячей прокатки этих полупродуктов, начинающаяся при температуре выше 1150°С, может быть проведена непосредственно после отливки, благодаря чему в этом случае нет необходимости в стадии повторного нагрева;

- полупродукт подвергается горячей прокатке в интервале температур, в котором структура стали является полностью аустенитной вплоть до температуры конца прокатки TFL, как это демонстрируется на приложенной фиг.1. На этой фигуре приведена термомеханическая технологическая схема 1 согласно изобретению и диаграмма превращения, на которой указаны область 2 ферритного превращения, область 3 бейнитното превращения и область 4 мартенситного превращения; и

- затем проводится операция регулируемого охлаждения, начинаемая при температуре TDR, лежащей выше Аr3 (температура начала превращения аустенита в феррит), и заканчиваемая при температуре TFR (температура конца охлаждения). Средняя скорость охлаждения от TDR до ТFR равна VR. Это охлаждение и связанная с ним скорость VR носят названия первичного охлаждения и первичной скорости охлаждения. Согласно изобретению VR составляет от 50 до 90°С/сек. Если скорость охлаждения ниже 50°С/сек, образуется доэвтектоидный феррит, который вреден для получения высокопрочностных свойств. Согласно изобретению таким образом предотвращается превращение аустенита в феррит. Если же VR выше 90°С/сек, существует опасность образования мартенсита, что может привести к появлению гетерогенной структуры. Интервал охлаждения согласно изобретению выгоден с промышленной точки зрения, так как для листа нет необходимости охлаждаться очень быстро после горячей прокатки, например со скоростью приблизительно 200°С/сек. Это устраняет необходимость в дорогостоящих специальных установках. Интервал скоростей охлаждения согласно изобретению может быть получен с помощью распыляемой воды или водно-воздушной смеси в зависимости от толщины листа.

Способ может быть также осуществлен согласно следующему варианту. Сталь быстро охлаждают от температуры TDR до температуры TI равной 650°С или ниже. Скорость VR1 этого быстрого охлаждения выше 70°С/сек. Сталь после этого охлаждают до температуры TFR таким образом, чтобы средняя скорость охлаждения от TDR до TFR составляля от 20 до 90°С/сек. Преимущество этого варианта состоит в том, что для него требуется в среднем более медленное охлаждение от TDR до TFR при условии, что производится более быстрое охлаждение со скоростью VR1 от TDR, для того, чтобы гарантировать отсутствие доэвтектоидного феррита.

После этой фазы первого быстрого охлаждения, проведенной согласно одному из названных выше двух вариантов, осуществляется фаза более медленного охлаждения, называемого вторичным охлаждением, которая начинается при температуре TFR, которая находится в пределах от B'S до MS+50°C, и заканчивается при температуре окружающей среды. Скорость вторичного охлаждения обозначается V'R. Температура начала мартенситного превращения обозначается MS. Температура B'S определяется относительно Bs -температуры начала бейнитного превращения следующим образом:

- если очень медленное вторичное охлаждение проводится со скоростью V'R от 0,08 °С/мин до 2°С/мин, B'S=BS - температуре начала бейнитного превращения. Эту температуру Bs можно определить экспериментально или оценить на основе состава с помощью известных формул. Фиг.1 демонстрирует этот первый способ производства;

- если горячекатаный лист охлаждают от TFR со скоростью большей 2°С/мин, но не превышающей 600°С/мин, B'S=BS+60°С.

Первый случай соответствует производству самых тонких листов, вплоть до 15 мм, которые скручивают в горячем состоянии и затем, после операции скрутки, медленно охлаждают. Второй случай соответствует производству более толстых листов, которые не скручивают в горячем состоянии. В зависимости от толщины листа скорости охлаждения выше 2°С/мин, но не превышающие 600°С/мин, соответствуют слегка ускоренному охлаждению или воздушному охлаждению.

Если температура конца охлаждения выше B'S, обогащенность аустенита углеродом недостаточна. После полного охлаждения образуются карбиды или мартенситные островки. В этом случае можно получать сталь, имеющую двухфазную структуру, но сочетание свойств (прочность/пластичность) которых хуже сочетания свойств изобретения. Эти структуры также имеют большую чувствительность к повреждению по сравнению со структурами изобретения.

Если температура конца охлаждения ниже MS+50°С, обогащенность аустенита углеродом избыточна. В определенных промышленных условиях существует опасность образования выраженной полосчатой структуры и чрезмерного мартенситного превращения.

Таким образом, в условиях согласно изобретению способ характеризуется малой чувствительностью к изменению производственных параметров.

Вторичное охлаждение, имеющее отношение к температуре TFR в пределах от B'S до MS+50°С, позволяет регулировать превращение аустенита в бейнит, локально обогащает этот аустенит, стабилизируя его, и позволяет получать требуемое отношение бейнит/остаточныйаустенит/мартенсит.

В рамках контекста изобретения можно также регулировать скорость первичного охлаждения VR от TDR до TFR, температуру конца охлаждения ТFR и скорость вторичного охлаждения V'R таким образом, чтобы микроструктура стали состояла на по меньшей мере 75% из бейнита, остаточного аустенита в количестве, равном 5% или большем, и мартенсита в количестве, равном 2% или более.

Параметры TDR, TFR, VR и V'R, подобранные таким образом, чтобы получить, по меньшей мере, 75% бейнита, по меньшей мере, 5% аустенита и, по меньшей мере, 2% мартенсита, подбираются следующим образом:

- TDR следует подбирать так, чтобы она была выше Аr3 с целью того, чтобы избежать образования доэвтектоидного феррита, одновременно предотвращая чрезмерный рост аустенитного зерна, и чтобы рафинировать конечную микроструктуру;

- скорость охлаждения VR следует подбирать так, чтобы она была как можно более высокой с той целью, чтобы избежать перлитное превращение (которое бы привело к недостаточному содержанию остаточного аустенита) и ферритное превращение, оставаясь при этом в пределах возможностей контроля промышленной линии так, чтобы микроструктура была гомогенной в продольном и поперечном направлениях горячекатаного листа. Однако скорость охлаждения VR следует ограничивать в такой степени, чтобы избежать образования микроструктуры, которая бы была гетерогенной по толщине листа;

- скорость охлаждения V'R в существенной степени зависит от производственных возможностей промышленных центров и от толщины листа;

- V'R и TFR следует подбирать независимо так, чтобы они были достаточно низкими для того, чтобы избежать перлитного превращения, которое бы привело к неполному бейнитному превращению и содержанию остаточного аустенита менее 5%;

- кроме того, если скорость охлаждения V'R высока, температуру ТFR следует подбирать так, чтобы она была достаточно высока, чтобы оставалось достаточно времени для прохождения бейнитного превращения над мартенситной областью. Таким образом, предотвращается образование более 20% мартенсита в результате слишком быстрого превращения в мартенситную область. Последнее превращение проходило бы за счет бейнитного превращения и стабилизации остаточного аустенита; и

- если скорость охлаждения V'R низка, изменения температуры TFR в пределах от B'S до MS+50°C оказывают слабое влияние на конечную микроструктуру.

Эти параметры могут также регулироваться таким образом, чтобы получить особую морфологию и природу М-А-островков, в частности подбираться так, чтобы число NMA островков мартенсит/остаточный аустенит, имеющих размер более 2 µм и характеризующихся фактором удлинения менее 4, было меньше 14000/мм2. Эти параметры могут также регулироваться таким образом, чтобы содержание углерода в остаточном аустените было больше 1 вес.%. В частности, чтобы избежать избыточного образования крупных М-А-островков, не следует выбирать слишком высокую скорость охлаждения V'R. Параметры VR, TFR и VR можно также подбирать таким образом, чтобы количество N бейнитных карбидов с размером более 0,1 µм на единицу площади не превышало 50000/мм2.

Пример

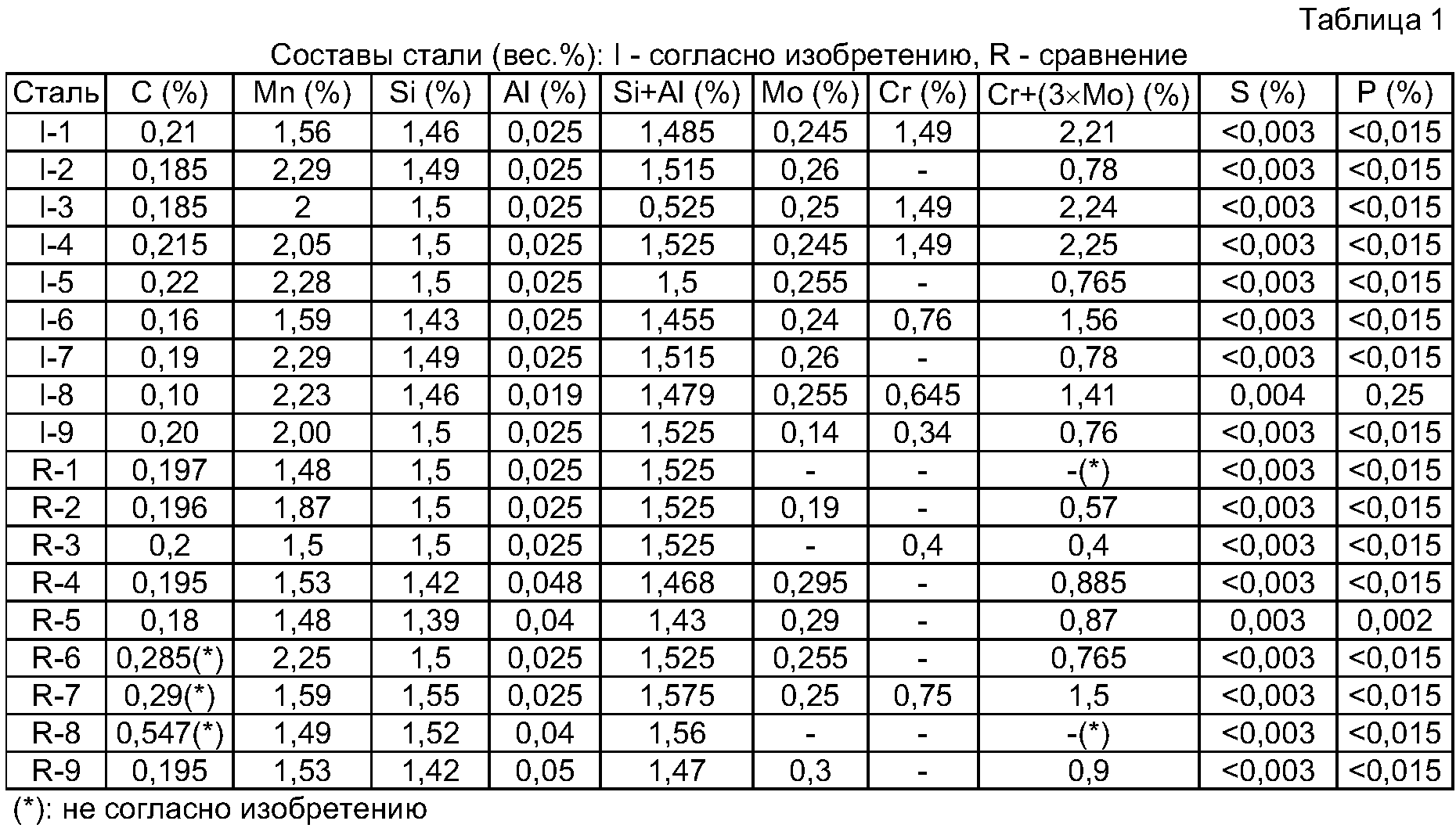

Выплавлены стали состава, указанного в приведенной ниже таблице и выраженного в весовых процентах. Кроме сталей с номерами от I-1 до I-9, которые были использованы для изготовления листов согласно изобретению, в таблице для сравнения даны составы сталей от R-1 до R-9, которые были использованы для изготовления листов сравнения.

Полупродукты, соответствующие указанным выше составам, нагревали до 1200°С и подвергали горячей прокатке до толщины от 3 до 12 мм в интервале температур, в котором структура является полностью аустенитной. Температуры начала охлаждения TDR (820-945°С) также соответствуют аустенитной области. Скорости охлаждения V'R от TDR до TFR, температуры конца охлаждения TFR и скорости вторичного охлаждения V'R даны в таблице 2. Начиная с какого-либо из составов некоторые стали (I-1, I-2, I-5, R-7) подвергали различным производственным условиям. Позиции I-1а, I-1b и I-1с обозначают, например, три стальных листа, изготовленных в разных условиях на основе состава стали I-1. Стальные листы с I-1а по I-1с, I-4, I-5a, I-5b и R-6 имеют толщину 12 мм, в то время как другие листы имеют толщину 3 мм.

В таблице 2 указаны также температуры превращения B'S и MS+50°C, рассчитанные на основе химических составов с помощью следующих выражений (составы выражены в весовых процентах):

BS(°С)=830-270(С)-90(Мn)-37(Ni)-70(Cr)-83(Mo)

MS(°C)-561-474(С)-33(Mn)-17(Ni)-17(Cr)-21(Mo).

Указаны также различные составляющие микроструктуры, измеренные с помощью количественной микроскопии: доля на единицу площади бейнита, остаточного аустенита (методом рентгеновской дифракции или методом измерения магнитного насыщения) и мартенсита. М-А-островки были выявлены с помощью реагента Клемма. Их морфология изучена с помощью компьютерной программы анализа изображений, позволяющая определять параметр NMA. В некоторых случаях возможное присутствие карбидов с размером более 0,1 µм внутри бейнитной фазы устанавливали с помощью травления по Ниталю и наблюдения с помощью оптического микроскопа при большом увеличении. Найдено число N (на 1 мм2) межпластиночных карбидов с размером более 0,1 µм.

Полученные свойства, относящиеся к растяжению (предел текучести Rе, прочность на разрыв Rm, равномерное удлинение Аu и удлинение при разрыве Аb) показаны в приведенной ниже таблице 3. Показано также отношение Rе/Rm. В некоторых случаях определялась энергия разрушения KCV при 20°С на образцах с V-образным надрезом.

Наряду с этим были оценены повреждения, обусловленные резкой (например, резкой ножницами или штамповкой), которые могли бы возможно ухудшить последующую деформируемость полученной с помощью резки детали. Для этой цели образцы, имеющие размер 20×80 мм2, были вырезаны с помощью ножниц. Некоторые из этих образцов были затем отшлифованы по краям, после чего покрыты с помощью фотонанесения петлями и подвергнуты одноосевому тесту на растяжение до разрыва. Главные напряжения ε1, параллельные направлению приложения усилий, были измерены по возможности близко к зарождению разрыва от деформированных петель. Эти измерения проводились на образцах с механически отрезанными краями и на образцах с отшлифованными краями. Чувствительность к резке оценивали с помощью фактора повреждения Δ, где Δ=[ε1(отрезаные края)-ε1(отшлифованные края)]/ε1(отшлифованные края).

Определены также свариваемость для случая дуговой сварки (MAG-способ) и случая точечной контактной сварки этих стальных листов.

Стальные листы с 1-1 по 1-9 согласно изобретению обладают особенно выгодным сочетанием механических свойств, в частности, с одной стороны, прочностью на разрыв выше 1200 МПа и, с другой стороны, удлинением при разрыве более 10% и отношением Rе/Rm меньше 0,75, что обеспечивает хорошую формуемость. Стали согласно изобретению характеризуются энергией разрушения в тесте Чарпи с V-образным надрезом при комнатной температуре выше 28 Дж. Такая высокая ударная прочность позволяет изготовлять детали, стойкие к быстрому распространению дефекта, в особенности при динамическом воздействии. Микроструктуры сталей согласно изобретению имеют количество островков NMA менее 14000/мм2.

В частности, стальные листы I-2а и I-5а имеют низкую долю крупных объемных М-А-островков на единицу площади, а именно 10500 и 13600 на 1 мм2 соответственно.

Стали согласно изобретению обладают также хорошей стойкостью к повреждению при резке, так как фактор повреждения Δ ограничен -12 или -13%.

Эти стали обладают также хорошей свариваемостью при гомогенной MAG-сварке. Для параметров сварки, подходящих для указанной выше толщины, нахлесточные сварные швы не обнаружили горячих и холодных трещин. Похожий результат наблюдался и при гомогенной точечной контактной сварке.

В случае стали I-9 охлаждение от TDR (880°С) до TFR (485°С) (см. таблицу 2) также проводили согласно следующему варианту: после фазы первого охлаждения со скоростью VR1=80°С/сек до температуры TI=590°C лист охлаждают таким образом, что средняя скорость охлаждения от 880 до 485°С равна 37°С/сек. Наблюдаемые механические свойства оказались близкими к свойствам, приведенным в таблице 3 (пример I-9).

Сталь R-1 обладает недостаточным содержанием хрома и/или молибдена. Условия охлаждения, относящиеся к сталям от R-1 до R-3 (VR слишком высокая, а ТFR слишком низкая), не являются подходящими для образования тонкой бейнитной структуры. Отсутствие мартенсита не позволило достичь достаточного упрочнения, и прочность на разрыв была значительно ниже 1200 МПа, а отношение Re/Rm чрезмерно высоким.

В случае стальных листов R-4 и R-5 чрезмерно высокая скорость охлаждения после прокатки делает невозможным получение достаточно большого количества бейнита. Образовавшиеся М-А-островки оказались относительно крупными. В случае стального листа R-4 число соединений NMA составляет 14700/мм2. Бейнитная фракция и прочность на разрыв этих сталей недостаточны. Стальной лист R-4, содержащий большое количество карбидов (N>50000/мм2), характеризуется чрезмерно высокой чувствительностью к повреждениям, о чем свидетельствует фактор повреждения Δ=-48%.

Сталь R-6 обладает избыточным содержанием углерода, что приводит к слишком большому содержанию мартенсита из-за его высокой упрочняемости при закалке. Содержание в нем бейнита и содержание аустенита недостаточны. Вследствие этого сталь R-6 обладает недостаточной стойкостью к быстрому распространению дефекта, так как ее энергия разрушения в тесте Чарпи с V-образным надрезом при 20°С намного ниже 28 Дж.

Стальные листы R-7a и R-7b также обладает избыточным содержанием углерода.

Температура перехода при уровне 28 Дж, оцененная на основе тонких испытуемых образцов, оказалась выше комнатной температуры, свидетельствуя о посредственной ударной прочности. Свариваемость была ухудшенной. Следует отметить, что прочность на разрыв этих стальных листов, несмотря на повышенное содержание в них углерода, была не выше прочности на разрыв сталей согласно изобретению.

Стальной лист R-8, обладающий избыточным содержанием углерода, охлаждали слишком медленно. В результате этого остаточный аустенит оказался сильно обогащенным углеродом, и образование мартенсита не могло иметь места. Вследствие этого получаемая прочность на разрыв была недостаточной.

Стальной лист R-9 охлаждали с чрезмерно высокой скоростью до слишком низкой температуры конца охлаждения. Вследствие этого структура оказалась практически полностью мартенситной, и удлинение при разрыве было неудовлетворительным.

Таким образом, изобретение делает возможным производство стальных листов, имеющих бейнитную матрицу, без добавления дорогостоящих микролегирующих элементов. Эти листы обладают как очень высокой прочностью на разрыв, так и высокой пластичностью. Благодаря своей высокой прочности на разрыв эти стальные листы являются подходящими для изготовления элементов, подвергаемых циклической механической нагрузке. Стальные листы согласно изобретению с успехом используются для изготовления элементов конструкции и арматурных элементов в области автомобилей и промышленности в целом.

Реферат

Изобретение относится к области металлургии, а именно к получению горячекатаного стального листа. Лист выполнен из стали, содержащей, вес.%: 0,10≤С≤0,25, 1≤Мn≤3, Аl≥0,015, Si≤1,985, Mo≤0,30, Cr≤1,5, S≤0,015, P≤0,1, Co≤1,5, В≤0,005, железо и неизбежные примеси остальное, при этом 1≤Si+Аl≤2 и Сr+(3×Мо)≥0,3. Микроструктура стали состоит, по меньшей мере, на 75% из бейнита, остаточного аустенита в количестве, равном или большем 5%, и мартенсита в количестве, равном или большем 2%. Лист имеет прочность на разрыв более 1200 МПа, отношение ударная прочность/прочность на разрыв Re/Rm менее 0,75 и удлинение при разрыве более 10%. 6 н. и 19 з.п. ф-лы, 2 ил., 3 табл.

Формула

0,10≤С≤0,25

1≤Мn≤3

Аl≥0,015

Si≤1,985

Mo≤0,30

Cr≤1,5

S≤0,015

P≤0,1

Co≤1,5

В≤0,005

железо и неизбежные примеси остальное,

при этом

1≤Si+Аl≤2

Сr+(3×Мо)≥0,3,

причем микроструктура стали состоит, по меньшей мере, на 75% из бейнита, остаточного аустенита в количестве, равном или большем 5%, и мартенсита в количестве, равном или большем 2%.

Комментарии