Способ производства рулонов предварительно растянутой пленки и станок для его реализации - RU2713357C1

Код документа: RU2713357C1

Чертежи

Описание

Предложенная группа изобретений относится к области промышленности, связанной с перемоткой полимерной пленки из больших рулонов в меньшие по размеру, пригодные для упаковки методом обертывания различных товаров и грузов, где используется предварительно вытянутая полимерная пленка, и может применяться в ручных и машинных устройствах для обертывания.

В сфере производства упаковочных материалов известен продукт, представляющий собой тонкую (6…7 мкм) пленку, вытянутую в процессе перемотки с рулона в рулон из пленки с толщиной до 23 мкм, изготовленную из полиэтилена высокого давления (ПЭВД), поливинилхлорида (ПВХ) и т.п. Такой продукт называют «престретч» пленкой, т.е. предварительно вытянутой.

Известен способ и станок для производства рулонов предварительно растянутой удлиняющейся пленки [патент на изобретение RU 2622429, опубл. 15.06.2017 г.], содержащий блок (10) предварительной растяжки пленки (F) и блок (100) намотки пленки в рулон, имеющий ряд валиков, на которых частично намотана продвигающаяся пленка, причем блок (10) предварительной растяжки содержит последовательно расположенные, по меньшей мере, первый валик (12) предварительной растяжки, вспомогательный валик (13) предварительной растяжки, прижимаемый к первому валику (12), с размещением между ними пленки, и второй валик (14) предварительной растяжки, имеющий скорость большую, чем скорость первого валика (12), для осуществления предварительной растяжки пленки, при этом блок намотки содержит валик (104) намотки для намотки предварительно растянутой пленки, блок (10) предварительной растяжки дополнительно содержит валик (17) ослабления натяжения, расположенный ниже по потоку от упомянутого второго валика (14) предварительной растяжки и имеющий скорость меньшую, чем упомянутый второй валик (14) предварительной растяжки, и большую, чем упомянутый валик (104) намотки, для получения первого ослабления натяжения пленки после операции предварительной растяжки и второго ослабления натяжения пленки до операции намотки. При этом валик 104 намотки находится в контакте с рулоном R намотанной пленки F, который поддерживается катушкой 105. Таким образом, расслабление полотна пленки обеспечивается последовательным управляемым уменьшением скорости вращения приводных валиков.

Основным недостатком известного технического решения является сложность способа и реализующего его устройства из-за наличия двух степеней ослабления пленки, для реализации которых необходимо использование большого количества приводных валиков с подключенными к ним синхронными двигателями. При этом в процессе перемотки для обеспечения разности скоростей ослабляющих валиков необходимо контролировать их скорость на каждой ступени ослабления, что также приводит к усложнению алгоритма управления устройства в целом.

Техническим результатом заявляемой группы изобретений является упрощение способа производства рулонов предварительно растянутой пленки и конструкции станка для его реализации.

Заявленный технический результат в части способа достигается за счет того, что способ производства рулонов предварительно растянутой пленки включает стадию предварительной растяжки пленки с помощью блока предварительной растяжки пленки, содержащего совокупность последовательно расположенных валиков, сконфигурированных для осуществления предварительной растяжки пленки, и стадию намотки пленки в рулон с помощью блока намотки пленки в рулон, содержащего валик намотки пленки и прижимаемый к нему ролик намотки пленки в рулон, при этом во время стадии намотки пленки в рулон осуществляют пульсирующий прижим ролика намотки пленки в рулон к валику намотки пленки.

Заявленный технический результат в части устройства достигается за счет того, что станок для производства рулонов предварительно растянутой пленки включает блок предварительной растяжки пленки, содержащий совокупность последовательно расположенных валиков, сконфигурированных для осуществления предварительной растяжки пленки, и блок намотки пленки в рулон, содержащий валик намотки пленки и прижимаемый к нему ролик намотки пленки в рулон, при этом ролик намотки пленки в рулон выполнен с возможностью его пульсирующего прижима к валику намотки пленки.

Возможны варианты развития основного технического решения, заключающиеся в том, что:

- параметры пульсирующего прижима выбраны в зависимости от заданных параметров рулона;

- ролик намотки пленки в рулон закреплен между двумя рычагами, управляемыми с помощью пневмоцилиндров, или гидроцилиндров, или синхронного или линейного электродвигателя.

Таким образом, с помощью заявляемой группы изобретений удается существенно упростить способ и станок производства рулонов предварительно растянутой пленки, поскольку ослабление пленки реализовано в один этап за счет меньшего количества элементов (вместо шести приводных валиков в прототипе, здесь использовано только четыре), отсутствует необходимость контролировать и управлять скоростью пленки, поскольку скорость пленки в процессе перемотки не меняется, а также возможно использование асинхронных двигателей. Стоит отметить, что блок намотки является неотъемлемой частью любого перемоточного станка, однако в заявляемом решении он наделен новой функцией за счет изменения режима его работы, позволяющей осуществлять ослабления наматываемой пленки с заданными параметрами. Таким образом, повысилась функциональность всего станка без добавления новых элементов.

Сущность заявляемой группы изобретений поясняется фигурами и нижеследующим описанием.

На Фиг. 1 представлена схема станка.

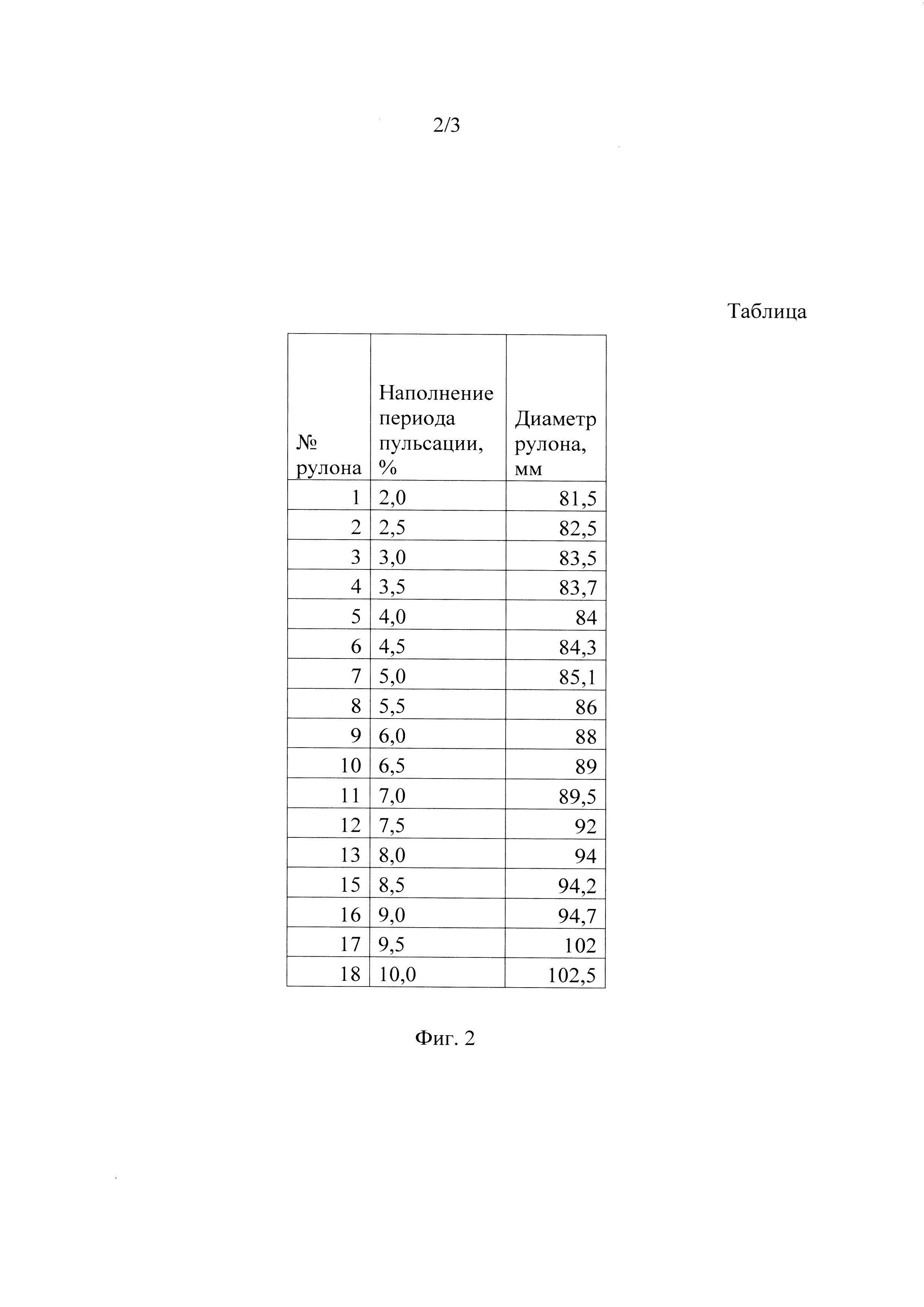

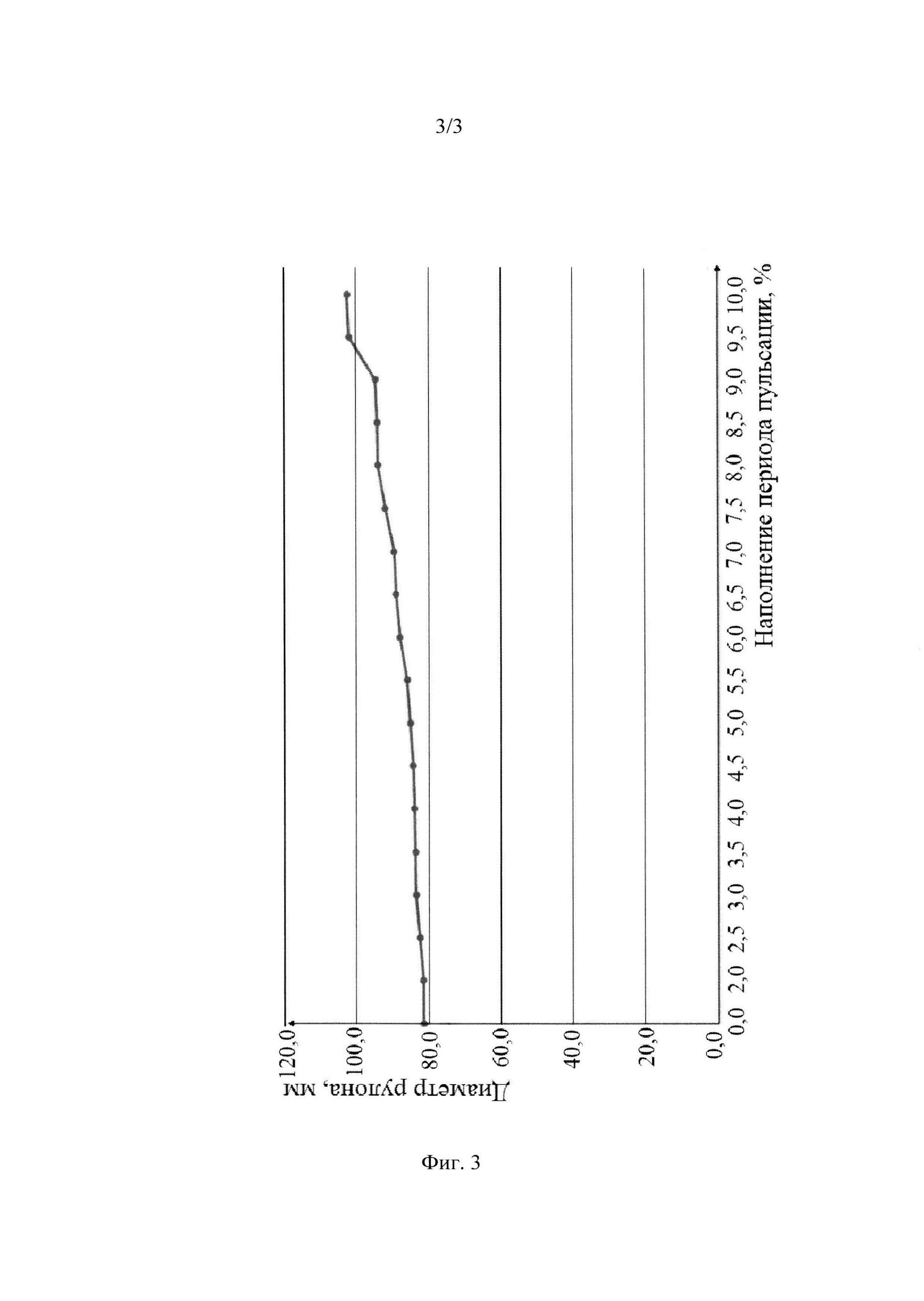

На Фиг. 2 и 3 представлены результаты проведенного эксперимента.

Станок для производства рулонов предварительно растянутой пленки (Фиг. 1) включает блок предварительной растяжки пленки, содержащий совокупность последовательно расположенных валиков 1, 2, 3, сконфигурированных для осуществления предварительной растяжки пленки, и блок намотки пленки в рулон, содержащий валик 4 намотки пленки и прижимаемый к нему ролик 5 намотки пленки в рулон, при этом ролик 5 намотки пленки в рулон выполнен с возможностью его пульсирующего прижима к валику 4 намотки пленки.

Растяжение пленки происходит в два этапа: сначала между валиками 1 и 2 и затем между валиками 2 и 3. Скорость вращения валика 3 больше скорости вращения валика 2, а скорость вращения валика 2 больше скорости вращения валика 1. Валики 1, 2, 3 имеют специальное покрытие, которое препятствует проскальзыванию пленки по поверхности валиков. Таким образом, посредством управляемого увеличения скоростей вращения валиков 1, 2, 3 пленка в блоке вытягивается по потоку.

Направление вращения приводных валиков 1, 2, 3, 4 на Фиг. 1 условно показано круговыми стрелками. С каждым приводным валиком 1-4, контактирует по меньшей мере один прижимной ролик 6-9, соответственно, снабженный двумя рычагами 10-13, взаимодействующими с по меньшей мере одним пневмоцилиндром 14-17.

Перед блоком предварительной растяжки пленки может быть расположен по меньшей мере один направляющий ролик 18.

После блока предварительной растяжки расположен блок контроля натяжения полотна, включающий направляющие ролики 19 и 20, установленные на оси 21 и выполненные с возможностью совместного вращения относительно нее, электрический датчик 22 контроля положения роликов 19, 20 (например, энкодер) и пневмоцилиндр 23 для установки заданного положения роликов 19, 20. По траектории прохождения полотна (А) пленки рядом с блоком контроля натяжения полотна могут быть расположены еще направляющие ролики 24 и 25.

Количество направляющих роликов в устройстве обусловлено конструкцией станка и необходимой траекторией прохождения полотна (А) пленки.

После блока контроля натяжения полотна и по меньшей мере одного направляющего ролика 26 расположен блок намотки пленки в рулон. Пульсирующий прижим может быть реализован различными способами.

Ролик 5 намотки пленки в рулон может быть закреплен между двумя рычагами 27 (на чертеже показан один рычаг), управляемыми с помощью привода 28 через рычаг 29.

Привод 28 может быть реализован с помощью пневмоцилиндров или гидроцилиндров; с помощью синхронного электродвигателя (с датчиками Холла) с преобразованием вращательного движения в линейное посредством передач: винт-гайка скольжения; шарико-винтовая передача; шестерня-рейка; ременная передача; с помощью линейного электродвигателя. Перечисленные варианты не исключают любого другого приводного механизма для управления рычагами 27.

При этом параметры пульсирующего прижима выбраны в зависимости от заданных параметров рулона. К параметрам рулона относятся: толщина исходной и намотанной пленки, коэффициент растяжения, плотность намотки (упругость), зависящая от количества воздуха между слоями пленки. К параметрам пульсации относятся: частота пульсации и заполнение периода пульсации, регулирующее расстояние отхода ролика 5 от валика 4.

Указанный станок реализует способ производства рулонов предварительно растянутой пленки, который включает стадию предварительной растяжки пленки с помощью блока предварительной растяжки пленки, содержащего совокупность последовательно расположенных валиков 1, 2, 3, сконфигурированных для осуществления предварительной растяжки пленки, и стадию намотки пленки в рулон с помощью блока намотки пленки в рулон, содержащего валик 4 намотки пленки и прижимаемый к нему ролик 5 намотки пленки в рулон, при этом во время стадии намотки пленки в рулон осуществляют пульсирующий прижим ролика 5 намотки пленки в рулон к валику 4 намотки пленки.

Заявляемое устройство работает следующим образом. Полотно (А) еще не вытянутой пленки посредством приводного валика 1 блока предварительной растяжки пленки транспортируется через в блок предварительной растяжки пленки. В блоке предварительной растяжки пленки полотно последовательно до заданного значения вытягивается от приводного валика 1 с прижатым к нему прижимным роликом 6, через приводной валик 2 с прижатым к нему прижимным роликом 7 до приводного валика 3 с прижатым к нему приводным роликом 8. Каждый из трех приводных валиков 1-3 имеет индивидуальный управляемый привод от асинхронного электродвигателя (на чертеже не показано). Каждый из трех прижимных роликов 6-8 прижимается к валикам 1-3 сжатым воздухом посредством пневмоцилиндров 14-16. Пневмоцилиндры 14-16 передают свое усилие роликам 6-8 через рычаги 10-12. Управляемое вытягивание полотна (А) пленки обеспечивается специальным покрытием приводных валиков 1-3, прижимом полотна к приводным валикам 1-3 роликами 6-8 и заданным управляемым увеличением скорости вращения приводных валиков от 1 к 3.

Из блока предварительной растяжки пленки полотно пленки со скоростью равной линейной скорости приводного валика 3 транспортируется в блок контроля натяжения полотна, в котором в процессе перемотки пленки с помощью электрического датчика 22 контроля положения роликов 19, 20 и посредством пневмоцилиндра 23 корректируется положение роликов 19, 20 их поворотом на оси 21 и таким образом компенсируется изменение натяжение полотна пленки вследствие изменяющейся релаксации полотна.

Далее полотно (А) пленки через направляющий ролик 26 транспортируется в блок намотки пленки в рулон. Валик 4 намотки пленки является приводным, имеет индивидуальный управляемый привод от асинхронного электродвигателя. Полотно вытянутой пленки заходит в блок намотки пленки в рулон со скоростью, равной скорости валика 3. Равномерный прижим полотна к валику 4 и специальное покрытие валика 4 минимизирует проскальзывание полотна пленки. При этом линейная скорость валика 4 задается равной скорости движения полотна на входе в блок намотки. Полотно прижимается к поверхности валика 4 прижимным роликом 9 сжатым воздухом посредством пневмоцилиндра 17. К валику 4 намотки посредством двух синхронно работающих пневмоцилиндров (в частном случае исполнения привода 28) прижимается зажатый в двух рычагах 27 и в свободно вращающихся втулках ролик 5 намотки пленки в рулон. В пневмосистеме (в частном случае исполнения привода 28) блока намотки на входе в задние полости пневмоцилиндров привода 28 установлен электронный регулятор давления (на чертеже не показано). Программа контроллера перемотчика в заданном алгоритме обеспечивает электрическими сигналами электромагнитный клапан с высокой пропускной способностью, который последовательно открывает и закрывает подачу сжатого воздуха в задние полости пневмоцилиндров привода 28. Одновременно программа контроллера посредством электронного регулятора (на чертеже не показано) давления управляет давлением сжатого воздуха в задних полостях пневмоцилиндров привода 28 и, следовательно, управляет усилием прижима ролика 5 с наматываемым на него рулоном к валику 4. Ослабление натяжение полотна при намотке обеспечивается пульсирующим прижимом рулона к валику 4, когда вследствие открытия электромагнитного клапана (на чертеже не показано) с высокой пропускной способностью давление сжатого воздуха в задних полостях пневмоцилиндров привода 28 падает в управляемом диапазоне, ролик 5 отходит от валика 4 на заданный интервал времени, рулон с наматываемым полотном выходит из фрикционного сцепления с валиком 4, скорость рулона падает, рулон на момент времени вращается только за счет инерции, натяжение полотна в намотке рулона ослабевает. А когда программа контроллера открывает электромагнитный клапан, и давление сжатого воздуха в задних полостях пневмоцилиндров привода 28 возрастает до значения, заданного диапазоном электронного регулятора давления, ролик 5 прижимается к валику 4 на заданный интервал времени и полотно пленки натягивается вращением валика 4.

Привод 28 блока намотки пленки в рулон и программа контроллера автоматического перемотчика обеспечивают функцию пульсирующего прижима рычагов 27 с роликом 5 к валику 4. Данная функция обеспечивает управляемое ослабление натяжение полотна пленки и тем самым обеспечивает намотку рулона с управляемой плотностью.

Алгоритм смены направлений (по стрелке на Фиг. 1) приложения усилий штоков пневмоцилиндров привода 28, управление величиной давления в задних штоковых полостях пневмоцилиндров привода 28 обеспечивает программа контроллера. Программа контроллера управляет натяжением полотна в наматываемом рулоне при изменении таких параметров намотки, как скорость намотки, коэффициент растяжения, диаметр наматываемого рулона.

Пример.

Для определения зависимости изменяемых параметров пульсирующего прижима ролика 5 намотки пленки в рулон к валику 4 намотки пленки на параметры готового рулона с предварительно растянутой пленкой был проведен тест с изготовлением 10-ти рулонов. Входные данные для проведенного теста:

- исходный рулон полимерной пленки толщиной 23 мкм;

- заданный коэффициент растяжения полотна пленки 250%;

- скорость намотки рулона 600 м/мин;

- длина полотна предварительно растянутой пленки в рулоне 200 м;

- частота пульсации прижатия/отжатия наматываемого рулона к валику 4 намотки 8 Гц.

Изменяющимся параметром при проведении теста было заполнение периода пульсации. Заполнение периода изменялось последовательно в пределах от 2% до 10% с шагом 0,5% (Таблица на Фиг. 2). В физическом смысле наполнение - это цикличное управляемое нагнетание и сброс давления сжатого воздуха в задних штоковых полостях пневмоцилиндров привода 28 (Фиг. 3). Величина заполнения, выраженная в %, определяет время, в течение которого наматываемый рулон (ролик 5 намотки пленки в рулон) не находится в фрикционном контакте с валиком 4 намотки. Результаты теста представлены в Таблице и визуализированы на графике (Фиг. 3). На графике очевидно увеличение диаметра готового рулона при увеличении величины наполнения периода пульсации. В физическом выражении увеличение диаметра рулона при прочих равных условиях происходит вследствие расслабления намотки полотна в рулоне и увеличения количества воздуха между слоями полотна предварительно растянутой пленки в рулоне.

Реферат

Предложенная группа изобретений относится к области промышленности, связанной с перемоткой полимерной пленки из больших рулонов в меньшие по размеру, пригодные для упаковки методом обертывания различных товаров и грузов, где используется предварительно вытянутая полимерная пленка и может применяться в ручных и машинных устройствах для обертывания. Способ производства рулонов предварительно растянутой пленки включает стадию предварительной растяжки пленки с помощью блока предварительной растяжки пленки, содержащего совокупность последовательно расположенных валиков, сконфигурированных для осуществления предварительной растяжки пленки, и стадию намотки пленки в рулон с помощью блока намотки пленки в рулон, содержащего валик намотки пленки и прижимаемый к нему ролик намотки пленки в рулон, при этом во время стадии намотки пленки в рулон осуществляют пульсирующий прижим ролика намотки пленки в рулон к валику намотки пленки. Техническим результатом заявляемой группы изобретений является упрощение способа производства рулонов предварительно растянутой пленки и конструкции станка для его реализации. 2 н. и 2 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Станок для производства рулонов предварительно растянутой удлиняющейся пленки

Намоточная установка для производственных линий по изготовлению полимерной пленки, в частности растягивающейся полимерной пленки, и способ намотки рулонов полимерной пленки

Сопровождающее поджимающее приспособление в намоточной машине для намотки полимерной пленки

Машина для намотки рулонов из предварительно натянутой пленки

Комментарии