Намоточная установка для производственных линий по изготовлению полимерной пленки, в частности растягивающейся полимерной пленки, и способ намотки рулонов полимерной пленки - RU2422350C2

Код документа: RU2422350C2

Чертежи

Описание

Настоящее изобретение относится к намоточной установке для производственных линий по изготовлению полимерной пленки, в частности растягивающейся пленки, и способу намотки рулонов полимерной пленки.

Растягивающиеся полимерные пленки широко применяются в качестве упаковочного материала, наиболее распространенного в Европе и США.

Существует множество областей применения таких пленок для упаковки многих продуктов, которые используются как в промышленных, так и в домашних условиях.

Полимерные пленки различаются по химическому составу, который определяет их характеристики, такие как плотность, растяжимость, прочность на разрыв, упругая память, сопротивление проколу и т.д.

Пленки могут состоять из трех или более слоев, например из смесей линейного полиэтилена низкой плотности, полиэтилена низкой и сверхнизкой плотности, металлоцена на полиэтиленовой основе, этиленвинилацетата в различных процентных соотношениях (от 9% до 20%), полипропиленового гомополимера, сополимера или тройного сополимера, или биоразлагаемых материалов.

Поэтому на производственных линиях с двумя или несколькими экструдерами можно получить напластование пленок разного состава, чтобы удовлетворить требования, предъявляемые к пленкам в различных областях применения.

В зависимости от типа и толщины пленки она находит применение в различных областях, наиболее важными из которых являются пищевая промышленность, фармацевтическая промышленность, бумажное производство, керамическое производство, массовая доставка товаров, сельское хозяйство и домашнее хозяйство.

Столь разнообразные сферы применения нуждаются в широком ассортименте пленок, различающихся как по их составу, так и толщине, которая, как правило, может быть в пределах от 12 микрон до 100 и более микрон. Пленки отличаются также способами намотки, которые зависят от того, как в дальнейшем будет использоваться пленка - вручную, в автоматических, полуавтоматических машинах и т.д.

Например, в случае применения рулонов растягивающейся пленки для промышленной упаковки, когда механическая прочность и предельное удлинение пленки не учитываются, используются специальные автоматические упаковочные или пакетоформующие машины, на которых расположены рулоны растягивающейся пленки определенного размера и веса.

Рулоны для такого применения имеют общий вес около 12,5 кг и намотаны на картонные сердечники с внутренним диаметром около 76 мм при ширине полосы около 500 мм.

Рулоны для ручного обращения имеют сердечники с внутренним диаметром 50 мм и общий вес около 2,5 кг, так что с ними легче манипулировать.

Поэтому существует потребность в оптимизации производственных линий по изготовлению полимерных пленок, чтобы достичь наибольшей производительности линий и автоматизировать их, насколько это возможно, для снижения до минимума вероятности возникновения ошибок, а также ускорить процесс изготовления при сохранении высокой эксплуатационной гибкости.

Эксплуатационная гибкость линий приобретает все большее значение, если речь идет о сведении к минимуму огромных логистических затрат на хранение, транспортировку и т.д., за счет строгого соблюдения сроков производства. Такая стратегия производства возможна только в случае, если установки имеют достаточную гибкость, т.е. могут перестраиваться для изготовления рулонов, различающихся типом пленки и способом намотки, с минимальными потерями времени, в особенности при замене оборудования, запуске и разгрузке производственных линий.

Производственные линии по изготовлению полимерной пленки содержат экструзионные и охлаждающие установки с изменяемым количеством экструдеров в зависимости от характеристик, которые должна иметь пленка. За этими установками, по ходу процесса изготовления, расположены намоточные установки для намотки экструдированной охлажденной пленки в рулоны.

Экструзионная и охлаждающая установка не создает каких-либо проблем в отношении эксплуатационной гибкости, но для покрытия ее высокой стоимости требуются очень большие объемы производства, с учетом того, что конечные продукты имеют весьма ограниченную добавочную стоимость, так что для получения достаточной прибыли необходимо использовать преимущества крупносерийного производства.

Поэтому изготовление полимерных пленок должно осуществляться при очень высоких скоростях, близких к 500 м/мин или более.

Следовательно, намоточные установки, расположенные после экструзионных и охлаждающих установок, должны иметь большую производительность, чтобы получить необходимое количество пленки за определенное время.

Однако при высокоскоростной намотке пленки происходит захват воздуха между витками пленки, что затрудняет последующее использование самой пленки и в любом случае увеличивает занимаемое пространство при транспортировке.

Действительно, из-за очень малой добавочной стоимости таких продуктов их себестоимость сильно зависит от расходов на транспортировку и поэтому, а также по указанным выше причинам, касающимся практического использования пленки, рулоны должны быть "твердыми" и компактными, т.е. без воздуха между витками.

В случае растягивающейся пленки из-за того, что она очень липкая, необходимо применять контактную намотку, т.е. с прижатием рулона к приводному цилиндру, чтобы вытеснить воздух, который неизбежно захватывается пленкой в процессе ее намотки.

Было установлено, что для увеличения производительности намотки проще наматывать большие рулоны, имеющие ширину полосы 500 мм и наружный диаметр до 500 мм и более. При намотке таких рулонов, даже с меньшими скоростями, способствующими удалению находящегося между витками воздуха с боковых сторон, производительность намотки будет высокой благодаря большому диаметру рулонов.

В то же время в случае изготовления рулонов малого диаметра, предназначенных для ручного использования, необходимость намотки с высокими скоростями приводит к очень частым сменам (снятие готового рулона и установка нового сердечника), для которых требуется несколько секунд, что всегда ограничивает максимальную скорость работы всей линии.

Основной целью изобретения является устранение указанных недостатков уровня техники наиболее простым, экономичным и в особенности функциональным образом.

Другой целью изобретения является создание намоточной установки для производственных линий по изготовлению полимерной пленки, которая позволяет обеспечить высокую скорость изготовления и уменьшить время на выполнение указанных операций смены.

Целью изобретения также является создание способа намотки полимерной пленки, в котором операции снятия готового рулона и установки нового сердечника выполняются за меньшее время.

Указанные цели достигаются тем, что предложены намоточная установка для производственных линий по изготовлению полимерной пленки и соответствующий способ намотки, особенности которых изложены в прилагаемой формуле изобретения.

Конструктивные и функциональные особенности изобретения и его преимущества по сравнению с уровнем техники станут более понятны из приведенного ниже описания намоточной установки для производственных линий по изготовлению полимерной пленки, выполненной согласно принципам настоящего изобретения.

В описании даны ссылки на чертежи,

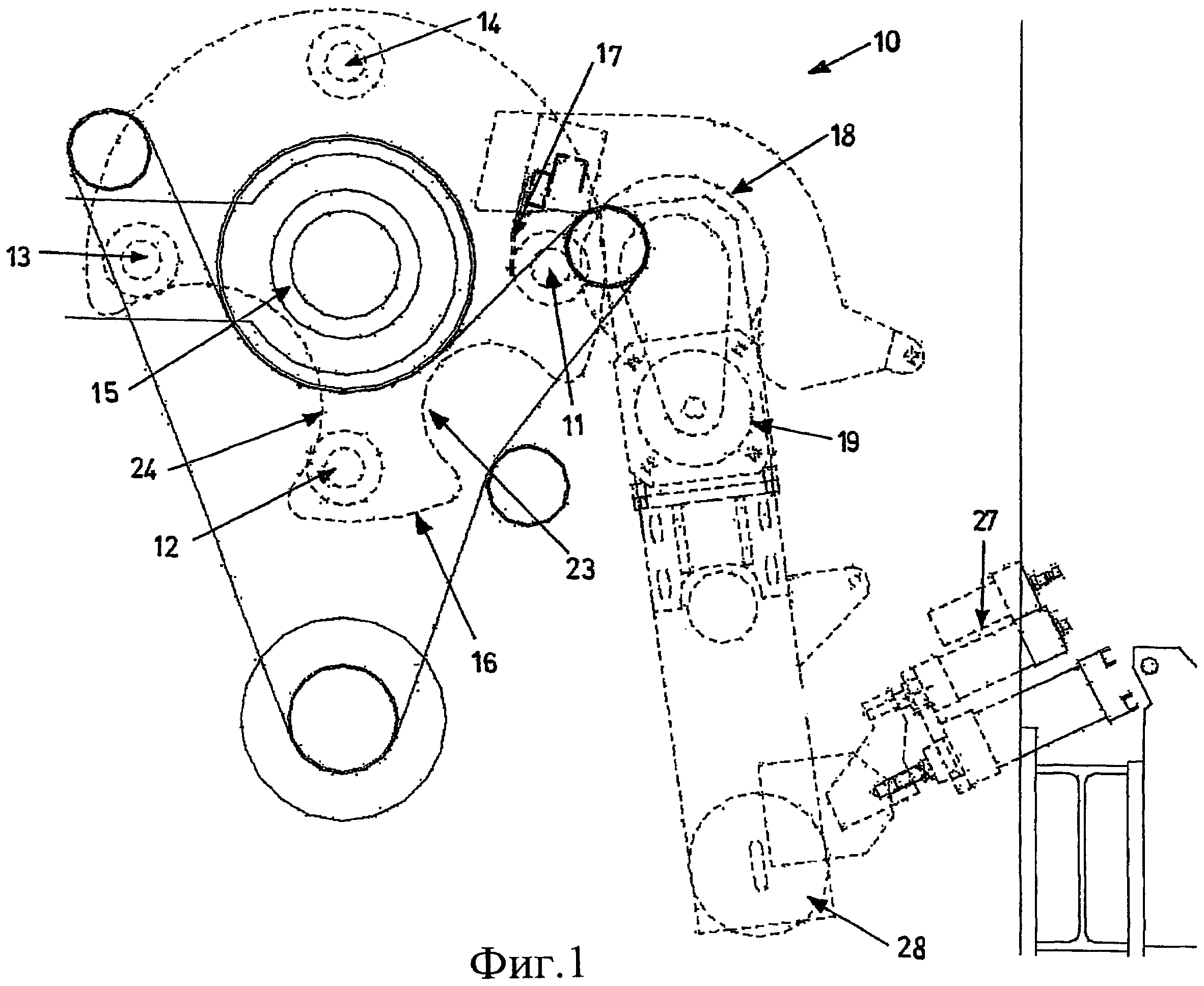

где фиг.1 изображает в разрезе намоточную установку согласно изобретению;

фиг.2 схематично изображает намоточную установку, показанную на фиг.1, во время намотки первого рулона;

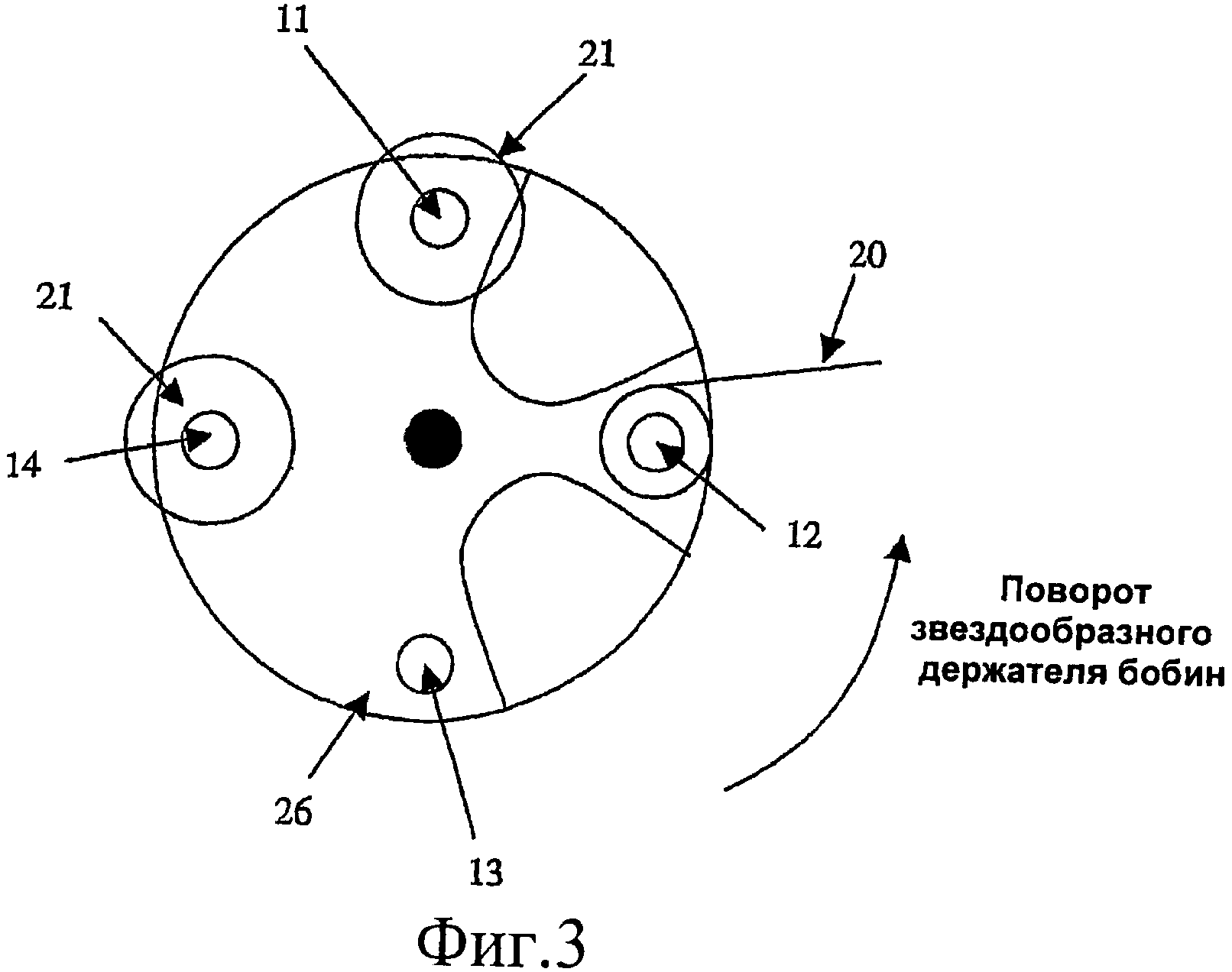

фиг.3 - намоточную установку, показанную на фиг.1, после смены наматываемой бобины;

фиг.4 - намоточную установку, показанную на фиг.1, при снятии намотанного рулона и установке нового сердечника;

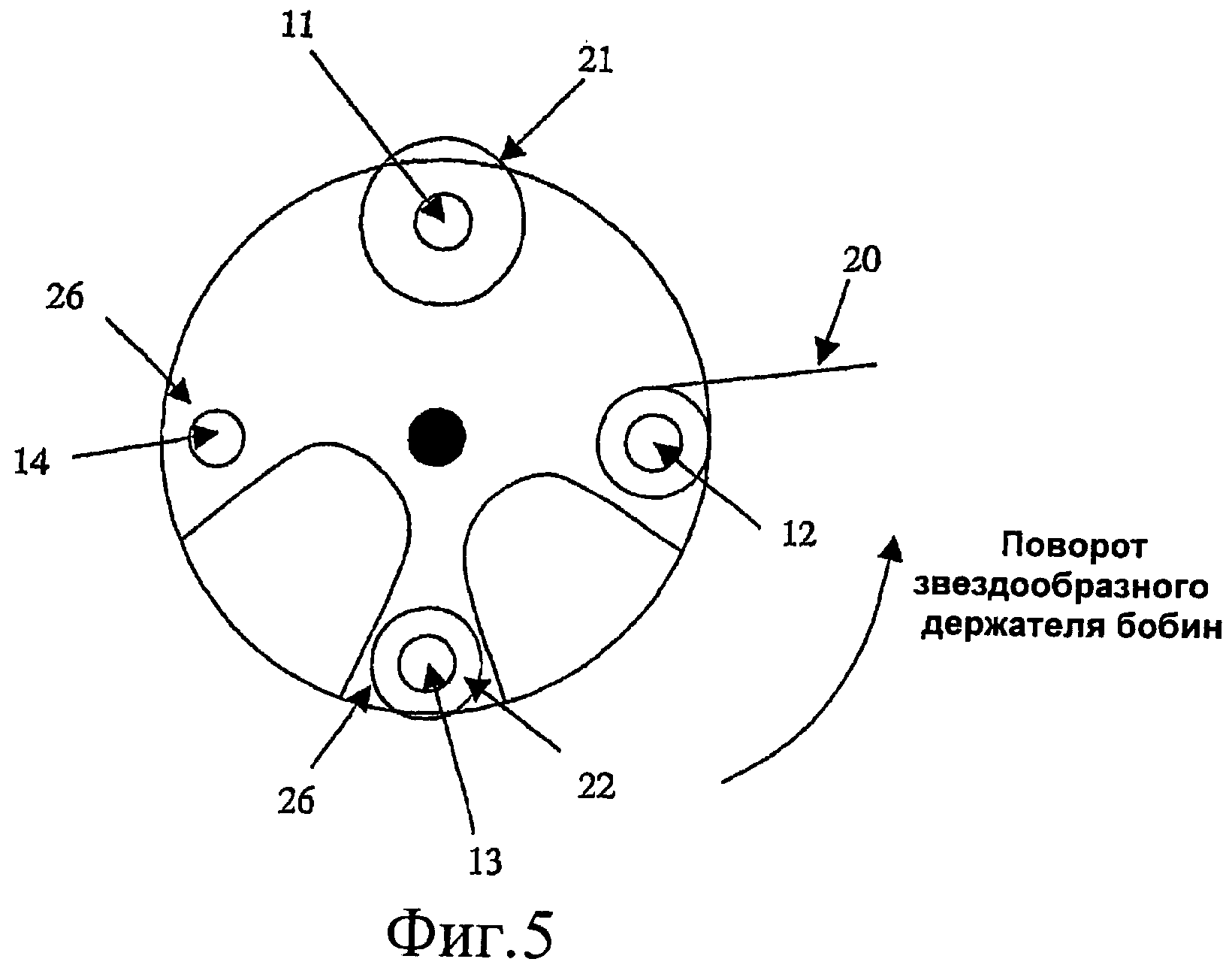

фиг.5 - намоточную установку, показанную на фиг.1, при намотке второго рулона.

Намоточная установка 10 согласно изобретению содержит звездообразный держатель 15 бобин, с которым могут быть соединены до четырех бобин 11-14, расположенных вокруг него, например с угловым интервалом 90°.

В альтернативном варианте осуществления изобретения могут быть предусмотрены три бобины, расположенные вокруг звездообразного держателя 15, например с угловым интервалом 120°.

Со стороны одного конца бобин 11-14 установлен звездообразный фланец 16, несущий задние бабки (не показаны), на которых установлены оправки 26 бобин 11-14. На крае звездообразного фланца 16, имеющего по существу круглую поверхность, имеются два выреза 23, 24 по существу в виде секторов круга. Эти вырезы имеют соответствующие размеры для облегчения прохождения сердечника 22, вокруг которого наматывается пленка 20, и полностью намотанного рулона 21 пленки 20 соответственно.

В определенной угловой позиции, которая называется позицией намотки и которую на фиг.1 занимает первая бобина 11, установлено соответствующее приводное устройство для намотки пленки 20 с определенной скоростью на бобину, находящуюся в этой угловой позиции, и натяжное и прижимное устройство для регулировки натяжения пленки 20 во время намотки.

Это натяжное и прижимное устройство содержит по меньшей мере один цилиндр 18, который во время намотки пленки 20 на бобину находится в контакте с последней и образует вместе с прорезиненным роликом 19 натяжное устройство для пленки 20.

Во время намотки и смены рулона это устройство может свободно поворачиваться вокруг оси, определяемой торсионным стержнем 28, чтобы всегда сохранять постоянное контактное давление, создаваемое пневматическими поршнями 27.

Кроме того, в указанной позиции намотки установлен режущий элемент 17 для отрезания пленки 20 по окончании намотки рулона 21.

Извлечение и повторное введение режущего элемента осуществляется двумя пневматическими цилиндрами (не показаны).

Далее описана работа намоточной установки согласно изобретению на примере варианта выполнения с четырьмя бобинами 11-14.

При нормальной работе пленка 20 наматывается на бобину 11, расположенную в позиции намотки, т.е. находящуюся в контакте с натяжным и прижимным устройством (см. фиг.2).

Как видно на фиг.2, при намотке рулона на бобину 11 другая бобина 14, на которой имеется ранее намотанный рулон пленки, расположена в позиции ожидания снятия рулона.

В конце этой первой операции, т.е. когда намотка рулона 21 завершена, выполняется так называемая операция смены, во время которой сначала наматывается вторая бобина 12 с окружной скоростью, несколько большей скорости намотки, и затем звездообразный держатель 15 поворачивается на угол 90°, например против часовой стрелки (см. фиг.1), и устанавливает вторую бобину 12 в позицию намотки (см. фиг.3).

Благодаря сложению скорости поворота звездообразного держателя 15 с окружной скоростью вращения бобины 11 гарантируется, что пленка 20 натягивается еще больше.

В результате указанного поворота пленка 20 подводится к режущему элементу 17, который, благодаря сильному натяжению пленки, отрезает ее отрезание без риска того, что пленка потеряется при переходе с первой бобины 11 на вторую бобину 12.

Для этого вторую бобину предварительно подвергают действию электростатического разряда, в результате чего она может притягивать пленку 20 и не требуется применения клея.

По окончании операции смены звездообразный фланец 16 извлекает задние бабки, несущие оправки 26, и поворачивается на угол 90° плюс дополнительный угол, зависящий от конечной геометрии установки, в направлении, противоположном направлению поворота звездообразного держателя 15, так что вырезы 23 и 24 будут расположены соответственно у третьей бобины 13, находящейся в резерве, и четвертой бобины 14 с намотанным ранее рулоном 21, которая теперь готова к снятию.

Таким образом, звездообразный фланец 16 принимает положение, позволяющее установить на третью бобину 13 новый сердечник 22 и одновременное снять рулон 21, намотанный на четвертую бобину 14 (см. фиг.4).

Во время поворота звездообразного фланца 16 вторая наматываемая бобина 12 поддерживается подходящим устройством быстрой фиксации, обеспечивающим сохранение ее положения с характеристиками, соответствующими контактному цилиндру 18.

Операции снятия готового рулона 21 и установки нового сердечника 22 осуществляют одновременно с помощью подходящих механических приводов, работающих с постоянной скоростью.

В установке согласно изобретению максимальная продолжительность этих операций составляет примерно 15 секунд.

По завершении этих выполняемых одновременно операций звездообразный фланец 16 поворачивается в направлении, противоположном направлению начального поворота, в результате чего задние бабки устанавливаются в рабочее положение у ближайшей оправки 26.

Весь описанный выше процесс происходит очень быстро и поэтому для управления им необходимо особенно чувствительное устройство управления. Во время операции смены можно регулировать натяжение пленки 20, чтобы избежать явлений захвата воздуха.

Для улучшения товарного вида рулона 21 предпочтительно иметь наружное прикаточное устройство (не показано), которое воздействует на рулон 21 и сопровождает его во время операции смены, в особенности когда рулон 21 не имеет контакта с цилиндром 18.

Такая система осуществляется с помощью пневматической или гидравлической рычажной системы с высокочастотным управлением, чтобы непрерывно следовать за рулоном 21 при его движении во время поворота звездообразного держателя 15.

Такое прикаточное устройство может быть образовано одним дополнительным контактным роликом, воздействующим исключительно на рулон во время операции намотки и составляющим одно целое с неподвижной конструкцией установки. Его движение имеет различные степени свободы, поскольку он должен отслеживать поворот звездообразного держателя 15, который не может иметь общего осевого центра поворота с самим прикаточным устройством.

В альтернативном варианте прикатывание может осуществляться с помощью дополнительного ролика для каждой отдельной бобины, который составляет одно целое со звездообразным держателем и системой подведения к рулону и контакта с ним, образованной более простой рычажной системой.

Из представленного описания очевидно, что выполненная согласно изобретению намоточная установка для производственных линий по изготовлению полимерной пленки очень полезна и выгодна. Таким образом, цель изобретения, указанная во вводной части, достигнута.

С помощью такой намоточной установки можно получать рулоны полимерной пленки со значительно меньшими размерами благодаря тому, что требуется малое время для операций снятия готовых рулонов и установки новых сердечников, которые на описанной установке могут выполняться одновременно.

Намоточная установка согласно изобретению может перестраиваться для намотки рулонов с сердечником с внутренним диаметром 50 мм, т.е. для ручного использования, и рулонов с сердечниками с диаметром 76 мм, т.е. для использования на автоматических машинах. Тем самым достигается высокий уровень гибкости установки.

Намоточные установки могут также устанавливаться парами, с расположением намоточных станков в шахматном порядке, что позволяет одновременно изготавливать два рулона на оправках 50 мм и два рулона на оправках 76 мм, что еще больше повышает эксплуатационную гибкость производственных линий благодаря возможности получать разные конечные продукты без изменения какого-либо параметра линии.

Объем защиты изобретения определяется его формулой.

Реферат

Намоточная установка для производственных линий по изготовлению полимерной пленки содержит несколько бобин, соединенных со звездообразным держателем бобин. Держатель может поворачиваться вокруг своей оси. Бобины расположены вокруг звездообразного держателя так, что по меньшей мере первая бобина находится в рабочей позиции намотки пленки для получения рулона. Каждая бобина имеет оправку, несомую задней бабкой, которая соединена с фланцевым элементом. Фланцевый элемент имеет по меньшей мере первый и второй вырезы. Когда задние бабки освобождаются от оправок, фланцевый элемент может поворачиваться вокруг своей оси независимо от звездообразного держателя так, что первый вырез подходит ко второй не имеющей рулона бобине, а второй вырез - к третьей бобине с рулоном пленки. Способ управления намоточной установкой включает следующие операции: а) установка первой бобины, несущей сердечник, в позицию намотки и намотка пленки вокруг сердечника со скоростью намотки; б) освобождение задних бабок от оправок; в) поворот фланцевого элемента с подведением первого выреза ко второй не имеющей рулона бобине, а второго выреза - к третьей бобине с готовым рулоном; г) снятие готового рулона с третьей бобины и одновременная установка нового сердечника на вторую бобину; д) поворот фланцевого элемента с подведением задних бабок к оправкам для соединения с ними. Данное решение обеспечивает высокую скорость изготовления рулонов и уменьшение времени на выполнение операций по их смене. 2 н. и 7 з.п. ф-лы, 5 ил.

Формула

а) установка первой бобины (12), несущей сердечник (22), в позицию намотки и намотка пленки (20) вокруг сердечника (22) со скоростью намотки;

б) освобождение задних бабок от оправок (26);

в) поворот фланцевого элемента (16) с подведением первого выреза (23) ко второй не имеющей рулона бобине (13), а второго выреза (24) - к третьей бобине (14) с готовым рулоном (21) пленки (20);

г) снятие указанного готового рулона (21) с третьей бобины (14) и одновременная установка нового сердечника (22) на вторую бобину (13);

д) поворот фланцевого элемента (16) с подведением задних бабок к оправкам (26) для соединения с ними.

е) запуск второй бобины (13), несущей указанный сердечник (22), во вращение с окружной скоростью, превышающей указанную скорость намотки;

ж) предварительное воздействие на вторую бобину (13) электростатическим разрядом.

Комментарии