Способ и устройство для экструдирования и этикетирования упаковочной тубы - RU2673520C2

Код документа: RU2673520C2

Чертежи

Описание

Область техники

Изобретение относится к области изготовления трубок или цилиндров, а более конкретно - к предназначенным для вязких или жидких продуктов упаковочным тубам, у которых так называемая юбка сформирована посредством экструзии.

Уровень техники

Гибкие упаковочные тубы обычно состоят из двух отдельных частей, а именно из так называемой юбки в виде гибкого цилиндрического тела и присоединенной к ней головке, которая имеет горловину и закрывается колпачком. Юбку тубы получают, экструдируя трубчатое тело или сваривая соответствующим образом многослойный лист.

Известны многочисленные способы присоединения головки тубы к концу предварительно экструдированной юбки. Данную головку можно сформовать путем прессования или литья под давлением, а затем соединить с юбкой посредством переформования. Другой способ включает предварительное изготовление головки тубы посредством прессования или литья под давлением с последующим закреплением на юбке с помощью сварки.

После этого сформированную таким образом тубу декорируют по периметру юбки. В некоторых случаях операцию запечатывания проводят до сборки юбки и головки тубы в единое целое. Такая операция имеет несколько недостатков, связанных с тем, что она проводится не на плоскости, а на юбке, имеющей трубчатую форму. Обычно для этого требуется более сложный способ и, соответственно, более дорогое оборудование, пониженная производительность и уменьшение технологической гибкости. Например, для сложных декоративных оформлений, таких как трафаретная печать или термическое декорирование, ограниченная производственная гибкость печатных машин проявляется в требовании повторения операций.

Известен способ, согласно которому, чтобы избежать затруднений, связанных с декорированием, предусмотрено нанесение предварительно напечатанных клейких этикеток. Этикетку сопрягают с пленкой-носителем, обычно изготовленной из полиэтилентерефталата (ПЭТФ), от которой этикетку отделяют в процессе ее нанесения на наружную поверхность тубы. Предварительно этикетку покрывают вязким адгезивом, связывающим ее с поверхностью тубы. До нанесения этикетки на тубу слой адгезива защищен пленкой-носителем.

Способ, описанный в патентной заявке WO 2007/092652, включает нанесение тонкой этикетки, которая до своего применения по назначению к пленке-носителю не приклеена. Согласно данному способу распределение слоя адгезива по площади этикетки или его активирование происходит одновременно с наложением этикетки на поверхность тубы. Вариант этого способа включает нанесение слоя адгезива на этикетку во время такого наложения. В другом варианте предусмотрено нанесение слоя адгезива на поверхность тубы до наложения этикетки. Однако способ, описанный в WO 2007/092652, имеет несколько недостатков. Добавление слоя адгезива посредством распределения его по площади одновременно с наложением этикетки или добавление операции его активирования приводит к усложнению производственного процесса, особенно когда этикетку накладывают в случае использования непрерывной линии экструдирования туб (см. фиг. 2 в WO 2007/092652). Другой недостаток связан с тем, что для данного способа необходимы очень короткие периоды активирования слоя адгезива, а это может ограничить выбор адгезивов, сведя его к дорогим вариантам. Следующий недостаток относится непосредственно к упаковке. Поскольку этикетка, наложенная на поверхность тубы, не является интегральной частью стенки упаковки, иногда кромки этикетки видны или прощупываются, что отрицательно сказывается на декоративных и эстетических свойствах упаковки.

В патентной заявке ЕР 0457561 А2 описаны способ и устройство для изготовления экструдированных трубчатых тел, поверхность которых ламинирована пленкой. Данный способ включает формирование первого трубчатого тела из пленки, внутри которого экструдируют подстилающий компонент (материал), вытягивают этот материал в радиальном направлении и запрессовывают его на трубчатом теле. Данный способ также имеет несколько недостатков. Первый из них связан с тем, что трубчатое тело, внутри которого приходится экструдировать подстилающий материал, сформировано из пленки. Для этой операции требуется достаточно большой диаметр тубы, чтобы в процессе ее изготовления в нее можно было вставить инструменты, необходимые для экструдирования подстилающего материала и вытягивания его в радиальном направлении. Известный способ, предложенный в данном документе, не позволяет изготовить тубы маленького диаметра, конкретно, тубы с диаметром менее 35 мм. Кроме того, в EP 0457561 А2 предусмотрена внутренняя калибровка диаметра тубы. В дополнение к этим размерным ограничениям данный способ имеет недостаток, проявляющийся в виде небольших отклонений наружного диаметра тубы. Эти отклонения, зависящие от степени регулярности скорости потока, исходящего из экструдера, могут привести к дефектам декоративного оформления. Конкретно, чтобы это оформление было высококачественным, необходимо на наружной поверхности трубчатого тела подогнать друг к другу кромки декоративной пленки. Упомянутые колебания скорости экструзии приводят к изменениям наружного диаметра трубчатого тела, увеличивающим или уменьшающим расстояние между кромками декоративной пленки, и, соответственно, к появлению дефектов, различимых визуально и находящихся у стыка между этими кромками.

Подобные недостатки выявлены также в способах и устройствах, описанных в патентных заявках DE 1504918 и DE 102006006993.

Таким образом, существует потребность в преодолении перечисленных недостатков.

Определения

В данном тексте термин "нанесение этикетки/этикетирование" будет означать прикрепление к тубе пленки, причем пленка именуется также "декоративной пленкой" или "этикеткой".

Термин "декоративное оформление" означает присутствие элемента, который различим визуально и используется для информативных и/или эстетических целей.

Раскрытие изобретения

Изобретение относится к способу, устройству и тубе, охарактеризованным в прилагаемой формуле.

Изобретение обеспечивает возможность декорировать юбки экструдированных туб, используя дешевый и гибкий способ, согласно которому декорированное трубчатое тело формируется в результате комбинации экструзионных операций с операциями этикетирования. Этикеткой может быть однослойная или многослойная декоративная пленка. Ее встраивают в структуру упаковки во время экструзии, когда трубчатое тело еще находится в расплавленном состоянии, так что наружная поверхность декорированной упаковки является непрерывной и гладкой. В отличие от обычной этикетки, которую приходится добавлять к предварительно сформированной упаковке, в способе согласно изобретению декоративная пленка представляет собой интегральную часть упаковки.

Желательно декоративную пленку, формирующую всю наружную поверхность трубчатого тела или ее часть, приварить к трубчатому телу, используя тепло экструдируемого полимера, например представляющего собой смолу. Согласно одному из вариантов декоративная пленка приходит в контакт с расплавленным экструдатом до наступления фазы охлаждения и перед операцией калибровки.

Способ согласно изобретению представляет собой комбинацию способа экструзии и способа этикетирования. Он включает приведение этикетки в контакт с трубчатым телом по его периметру, когда оно находится в расплавленном состоянии, причем предпочтительно после придания пленке трубчатой формы. Согласно оптимальному варианту, чтобы получить декорированную экструдированную тубу, созданную многослойную трубчатую структуру калибруют и охлаждают.

Согласно предпочтительному варианту изобретения способ включает первую операцию, на которой пленке частично или полностью придают трубчатую форму, следующую далее вторую операцию, на которой экструдируют трубчатое тело в расплавленном состоянии, после чего следуют третья операция, на которой наружную поверхность трубчатого тела, еще находящегося в расплавленном состоянии, приводят в контакт с внутренней вогнутой поверхностью этикетки и, наконец, четвертая операция (операция калибровки), на которой наружную поверхность этикетки, предназначенную для формирования наружной поверхности тубы, накладывают на внутреннюю поверхность калибровочного элемента. Третью операцию проводят, используя перепад давления между внутренней и наружной поверхностями трубчатого тела, а четвертую - используя перепад давления между внутренней и наружной поверхностями тубы.

Способ согласно изобретению включает изготовление экструдированного трубчатого тела, снабженного декоративной пленочной этикеткой, которая в предпочтительном варианте формирует в трубчатом теле всю наружную поверхность. В данном предпочтительном варианте трубчатое тело при прохождении через калибровочный элемент и, далее, через охлаждающие емкости полностью заключено в этикетку. Расплавленный материал не соприкасается с холодными компонентами, что способствует улучшению эстетического внешнего вида упакованных продуктов и их стойкости по отношению к ударным нагрузкам и растрескиванию под напряжением.

Согласно варианту изобретения первый перепад давления используют для приведения в контакт трубчатого тела и этикетки. Этот первый перепад давления проявляет свое воздействие по меньшей мере между экструдатом, выходящим из сопла экструдирующего устройства, и зоной контакта, образующейся между внутренней поверхностью пленки и наружной поверхностью экструдата. Первый перепад давления помогает предотвратить формирование воздушных пузырьков между этикеткой и наружной поверхностью трубчатого тела. Согласно одному из вариантов изобретения перепад давления создается положительным давлением воздуха внутри тубы. Альтернативный вариант создания этого перепада давления включает образование полости отрицательного давления, находящейся между экструдером и калибровочным элементом. Согласно одному из вариантов трубчатое тело и этикетку приводят во взаимный контакт сразу же после придания пленке трубчатой формы.

Согласно варианту предлагаемого способа пленке придают трубчатую форму одновременно с раздуванием материала трубчатого тела до его контактирования с внутренней поверхностью пленки. Согласно этому варианту плоскость контакта (плоскость, образованная зоной контакта) пленки с трубчатым телом наклонена относительно оси тубы в отличие от известного способа, согласно которому данная плоскость всегда перпендикулярна оси тубы.

Позитивным моментом является приложение второго перепада давления, прижимающего наружную поверхность тубы к внутренней поверхности калибровочного элемента и, тем самым, предотвращающего сдвиг тубы в обратном направлении во время охлаждения. Данная операция, т.е. калибровка, позволяет точно задать наружный диаметр тубы. В способе согласно изобретению наружная поверхность тубы формируется этикеткой, перемещающейся со скольжением по внутренней поверхности калибровочного элемента. Затем тубу охлаждают и отрезают, используя для этого обычные способы.

Желательно, чтобы этикетка была тонкой по сравнению с толщиной стенки экструдированного трубчатого тела.

Этикеткой может быть многослойная пленка. Когда она приводится в контакт с материалом экструдируемого тела, находящимся в расплавленном состоянии, поверхность пленки, т.е. граница раздела с трубчатым телом, нагревается до температуры, позволяющей трубчатому телу привариться к декоративной пленке. Согласно предпочтительному варианту все требуемое для этого тепло обеспечивается трубчатым телом. Как следствие малой толщины пленки этикетка охлаждается на выпуклой наружной поверхности тела уже во время операции сварки. Эффективность охлаждения обеспечивается контактом наружной поверхности этикетки с внутренней поверхностью калибровочного элемента или контактом с водой. Одновременность охлаждения этикетки и операции сварки помогает сохранить качество декоративного оформления, а также такие свойства поверхности этикетки, как глянец, матированный эффект, шероховатость и другие подобные качества.

Преимущество обеспечивается тем, что материал этикетки проникает в стенки упаковки, а этикетка покрывает всю наружную поверхность трубчатого тела.

Согласно другому варианту изобретения этикетку формируют только на части периметра трубчатого тела, а ее кромки покрывают смолой, экструдированной так, чтобы наружная поверхность трубчатого тела не имела разрывов.

Предусмотрена возможность посредством этикетки обеспечить для упаковки декоративное оформление. Кроме того, посредством этикетки можно придать упаковке поверхностные свойства, создающие желаемое тактильное ощущение. Другими словами, изобретение позволяет покрыть поверхность упаковки другими материалами, экструдировать которые невозможно или затруднительно, такими как бумага, ткани, мягкие на ощупь модификации смолы и другие подобные вещества.

Преимуществом этикетки является возможность придать ей барьерные свойства. Соответствующий вариант изобретения избавляет от необходимости применять для получения трубчатого тела устройство, осуществляющее коэкструзию.

К другим преимуществам изобретения относится облегчение экструдирования тех сортов смолы, экструдировать которые затруднительно из-за проявляемого ими эффекта прерывистого скольжения во время калибровки или из-за дефектов поверхности, или из-за повреждения экструдата.

Изобретение может быть использовано также для повышения производительности, поскольку в данном случае расплавленный материал больше не приходит в непосредственный контакт с поверхностью калибровочного элемента. Имеющееся в обычном экструзионном процессе трение между расплавленным материалом и калибровочным элементом исключается, что позволяет увеличить производительность.

Упаковка, полученная посредством предлагаемого способа изготовления, обеспечивает очень сильное сцепление между этикеткой и трубчатым телом. В отличие от известных упаковок, выполняемых с использованием клейкой этикетки, в данном случае вероятность отклеивания этикетки исключена. Другим преимуществом является отсутствие каких-либо разрывов на поверхности трубчатого тела, что позволяет предотвратить проблемы, связанные с этикетками, секции которых могут собирать на себе пыль, ухудшая тем самым эстетические свойства.

Кроме того, изобретение позволяет производить декорированные тубы как маленького, так и большого диаметра. В технологическом плане оно обеспечивает очень большую гибкость и может быть использовано в новых производственных средствах и для модификации существующего экструзионного оборудования.

Как указано в формуле, изобретение предлагает также экструзионное/этикетировочное устройство. Согласно своему предпочтительному варианту оно содержит:

- средство для экструдирования трубчатого тела из расплавленного материала,

- вакуумированную емкость для охлаждения и калибровки,

- средство транспортировки охлажденной тубы,

- средство для обрезания пленки или ее скатывания и средство для раскатывания пленки,

- S-образный формирующий компонент, установленный между экструзионной головкой и вакуумированной калибровочной емкостью,

- средство для создания первого перепада давления между внутренней и наружной сторонами экструдированного трубчатого тела, и

- средство для создания второго перепада давления между внутренней и наружной сторонами тубы, когда она проходит через вакуумированную калибровочную емкость.

В предпочтительном варианте этикетку пропускают через S-образный формирующий компонент, установленный между экструзионным соплом и калибровочным элементом. Наличие формирующего компонента такого типа означает, что через экструзионные средства этикетка не проходит, чем предотвращается повреждение декоративной пленки. Согласно изобретению S-образный формирующий компонент помогает расположить данные средства внутри трубчатой структуры, сформированной пленкой. Применение S-образного компонента желательно по нескольким причинам. Он предотвращает контакт между пленкой и горячими частями экструдирующего устройства, а его компактный размер позволяет уменьшить длину той части сопла, которая находится внутри S-образного компонента. За счет соответствующего падения давления существенно уменьшается давление, создаваемое потоком расплавленного материала внутри экструдирующего устройства.

Согласно варианту изобретения сочетание S-образного формирующего компонента с перепадом давления между внутренней и наружной сторонами трубчатого тела помогает обеспечить сопряжение трубчатого тела и декоративной пленки внутри данного компонента. Одно из преимуществ этого варианта заключается в возможности позиционировать S-образный компонент вблизи экструзионной головки, чтобы обеспечить данное сопряжение после выхода трубчатого тела из экструдирующего устройства. Трубчатое тело приводят в контакт с пленкой, которая скользит по S-образному компоненту, перемещая при этом трубчатое тело. Главным преимуществом являются компактные размеры S-образного компонента, позволяющие легко поместить его между экструзионной головкой и калибровочным элементом.

В другом варианте изобретения предлагается экструдировать трубчатое тело, содержащее смолу, включающую в себя газообразующие агенты. Они инициируют раздувание материала данного тела в расплавленном состоянии, тем самым приводя наружную поверхность тела, находящегося в расплавленном состоянии, в контакт с внутренней стороной пленки. Согласно этому варианту контакт между наружным слоем трубчатого тела и внутренним слоем пленки желательно создать посредством не перепада давления, а газообразующих агентов, содержащихся в смоле. Кроме того, калибровка наружного диаметра предпочтительно происходит под воздействием газообразующих агентов, но может вызываться и перепадом давления между наружной поверхностью трубчатого тела и внутренней поверхностью пленки или комбинацией обоих этих факторов. Данный вариант изобретения особенно предпочтителен для уменьшения веса упаковки без отрицательного воздействия газообразующих агентов, неблагоприятно влияющего на ее внешний вид. Фактически, декоративная пленка, формирующая наружную поверхность упаковки, обеспечивает наличие надлежащих декоративных и поверхностных свойств, а применение газообразующих агентов способствует уменьшению количества смолы, используемой для формирования экструдированного трубчатого тела и внутреннего слоя упаковки.

Изобретение не ограничено осаждением пленки на материал трубчатого тела, находящийся в расплавленном состоянии. В другом варианте изобретения предлагается осаждение декоративной пленки на наружную поверхность полностью экструдированного тела, содержащего газообразующие агенты. Например, декоративную пленку осаждают на наружную поверхность экструдированного цилиндрического тела, содержащего газообразующие агенты. В результате увеличения объема цилиндрического тела у выпускного отверстия экструдирующего устройства внутренний слой пленки приходит в контакт с наружной поверхностью экструдированного тела. В это же время или после этого при прохождении тела через калибровочный элемент и охлаждающую емкость корректируется наружный диаметр декорированною цилиндрического тела. Этот вариант изобретения особенно предпочтителен для изготовления деталей упаковки, таких как синтетические пробки, используемые в стеклянных бутылках. Важным рынком для данного варианта является рынок вина. При этом для оптимизации пробки данного типа может потребоваться дифференциация поверхностных свойств (скольжение, герметичность, декорирование) и свойств самой пробки (особенности контакта с вином, эластичность, способности сжиматься и сохранять первоначальные свойства).

На экструдированные тела декоративную пленку можно наносить в виде круглых, овальных или квадратных секций, а также в виде секций более сложной формы.

Краткое описание чертежей

На фиг. 1 проиллюстрирован способ, известный из уровня техники (см. патентную заявку WO 2007/092652), включающий наложение этикетки без клея на наружную поверхность трубчатого тела 13 на операции нанесения адгезивного слоя 15, выполняемой непосредственно перед сопряжением этикетки с поверхностью трубчатого тела 13.

На фиг. 2 представлена туба 14, изготовленная с использованием способа, известного из уровня техники (см. патентную заявку WO 2007/092652). Этикетка 17 не проникает в экструдированное трубчатое тело 13, а ее кромки 18 образуют разрыв в наружной поверхности упаковки, отрицательно влияющий на ее эстетические свойства.

На фиг. 3 представлена блок-схема предпочтительного варианта способа согласно изобретению, включающего комбинацию экструзионных операций с операциями этикетирования.

На фиг. 4 проиллюстрирован способ согласно изобретению и представлен пример устройства, выполняющего экструдирование трубчатого тела и наложение декоративной пленки на его поверхность.

На фиг. 5 представлен пример средства, используемого для приведения декоративной пленки 12 в контакт с трубчатым телом 13, а также для калибровки наружного диаметра тубы 14.

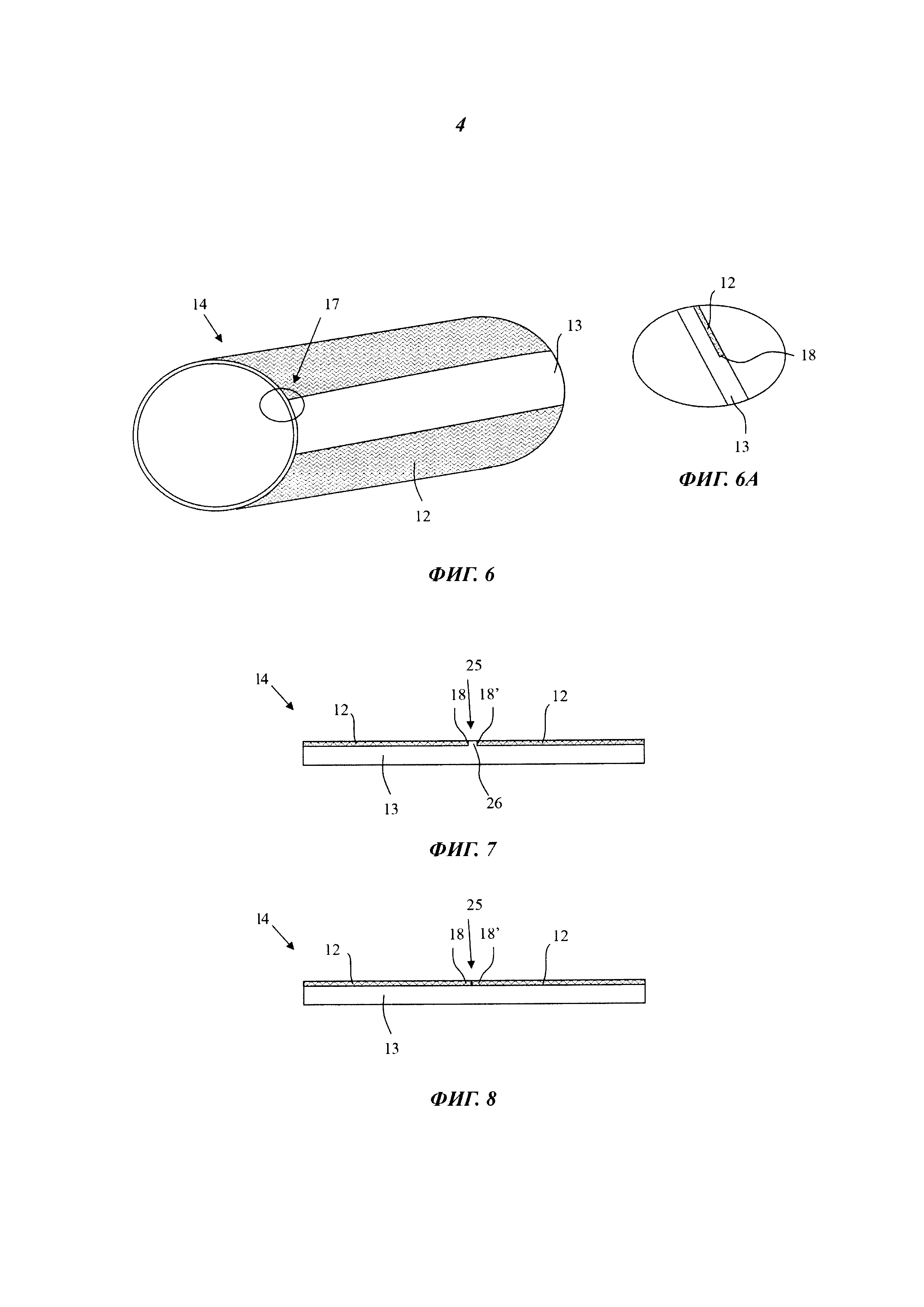

На фиг. 6 представлена туба 14, которая получена с использованием способа по изобретению. Кромки 18 декоративной пленки 12 проникают в трубчатое тело 13.

На фиг. 7 представлен, в сечении, фрагмент тубы 14, снабженной на своей поверхности декоративной пленкой 12, кромки 18, 18' которой расположены очень близко одна к другой и проникают в трубчатое тело 13.

На фиг. 8 представлен вариант тубы 14, снабженной декоративной пленкой 12, кромки 18, 18' которой расположены очень близко друг к другу, причем в данном варианте они приведены в контакт, т.е. туба 14 имеет гладкую наружную поверхность без разрывов.

Осуществление изобретения

На фиг. 3 проиллюстрирован предпочтительный вариант способа по изобретению, реализующий формирование декорированной тубы посредством наложения декоративной пленки на поверхность экструдируемой тубы, когда материал экструдируемого тела еще находится в расплавленном состоянии. Достоинства способа обеспечиваются посредством комбинации экструзионных операций D, F, G, Н, I с операциями А, В, С, Е этикетирования.

Экструзионная операция D включает формирование трубчатого тела, находящегося в расплавленном состоянии, с использованием известных экструдирующих средств. Согласно предпочтительному варианту осуществления в комплект этих средств входят экструдер и экструзионная головка 24 (см. фиг. 5). В альтернативном варианте данные средства представляют собой несколько экструдеров и головку для коэкструзии. Согласно предпочтительному варианту головка 24 имеет продолжение в виде трубчатого участка, представляющего собой экструзионное сопло 27. Диаметр сопла 27 меньше диаметра формируемой тубы, так что оно может фиксироваться внутри формирующего компонента 20. Экструдируемый материал выводится через торец сопла 27 и образует внутри трубчатой структуры, сформированной декоративной пленкой рукав (трубчатое тело) 13.

До проведения экструзионной операции D выполняют операции А, В и С, в ходе которых происходят, соответственно, раскатывание декоративной пленки (этикетки), смотанной в рулон, затем (в возможном варианте) обрезание ее по боковым кромкам, чтобы подогнать размер этикетки к диаметру изготавливаемой тубы, и, наконец, формирование из пленки трубчатой структуры. Данная структура должна быть достаточно компактной, чтобы обеспечить возможность экструдирования в нее трубчатого тела, находящегося в расплавленном состоянии.

Операция Е заключается в приведении наружной поверхности трубчатого тела, находящегося в расплавленном состоянии, в контакт с внутренней поверхностью декоративной пленки. В предпочтительном варианте, проиллюстрированном на фиг. 3, операции С и Е проводят последовательно. Данный контакт реализуют после того, как декоративную пленку обернут вокруг трубчатого тела. Предпочтительным средством, используемым на операции С, является S-образный формирующий компонент, способный расположить декоративную пленку вокруг трубчатого тела, находящегося в расплавленном состоянии, и, в то же время, занимающий ограниченное пространство. Средством, используемым для выполнения операции Е, т.е. для приведения экструдированного трубчатого тела в контакт с декоративной пленкой, является перепад ΔР1 давления между внутренней и наружной сторонами данного тела, находящегося в расплавленном состоянии. Предпочтительный вариант создания этого перепада давления состоит по меньшей мере в частичном перекрывании данного тела в его расплавленном состоянии пробкой и в создании внутри него давления воздуха, "раздувающего" трубчатое тело в направлении декоративной пленки. Согласно этому варианту может оказаться полезным обеспечить по периметру пробки небольшую утечку воздуха, чтобы между пробкой и трубчатым телом в расплавленном состоянии, образовалась воздушная подушка. Она спасает внутреннюю поверхность тубы от случайных царапин и предотвращает перегрев пробки. В другом варианте в камере, окружающей S-образный компонент, создают отрицательное давление. На выходе из S-образного компонента диаметр трубчатого тела с нанесенной этикеткой, по существу, равен диаметру изготавливаемой тубы.

В альтернативном варианте операцию С, придающую пленке требуемую форму, и операцию Е приведения в контакт проводят одновременно. В этом случае экструзионная операция D может быть проведена до операции С или одновременно с ней.

Операция F, которую проводят после операций D и Е, позволяет откалибровать наружный диаметр тубы с нанесенной этикеткой. Данную операцию выполняют, проводя экструдированную трубку через средства калибровки и охлаждения. Во время операции F между внутренней и наружной сторонами тубы создается перепад ΔР2 давления, под воздействием которого во время охлаждения тубы ее наружная поверхность прижимается к внутренней поверхности калибровочного элемента. Согласно предпочтительному варианту перепад ΔР2 давления создается отрицательным давлением внутри калибровочного элемента. Для охлаждения тубы обычно используют воду, применяя с этой целью емкость (ванну) или душ. Главное преимущество способа состоит в том, что контактные взаимодействия (рассматриваемые в трибологии) во время операции калибровки существенно отличаются от того, что происходит в обычном способе экструзии. Конкретно, в способе согласно изобретению расплавленный пластик не находится в контакте со средствами калибровки, поскольку вокруг трубчатого тела, находящегося в расплавленном состоянии, все время находится этикетка. Тем самым, в дополнение к преимуществам, связанным с декорированием в режиме онлайн, обеспечивается еще несколько преимуществ, а именно:

- возможность увеличить рабочую скорость, не создавая дефектов, и

- расширенная номенклатура смол, которые можно использовать для изготовления туб.

Операцию G используют как опцию. Она позволяет охлаждать тубы до требуемого состояния, обеспечивая для них в то же время постоянный диаметр. Операция G, в частности, особенно полезна в случае туб с особенно толстыми стенками, а также когда туба в процессе операции F охладилась в недостаточной степени. Во время операции G охлаждения для удерживания диаметра постоянным в процессе охлаждения может быть использован перепад ΔР3 давления между внутренней и наружной сторонами тубы. Для экструдирования туб известными способами применение операции G является обычным.

Операция Н транспортировки подобна аналогичным операциям, используемым для экструдирования туб. Данная операция обеспечивает перемещение туб посредством профилированных ленточных транспортеров.

Операция I обрезания по длине обеспечивает отрезание тубы в соответствии с желаемой длиной. В способе согласно изобретению данная операция должна быть синхронизирована с процедурой декорирования тубы.

На фиг. 4 проиллюстрирован пример способа согласно изобретению, а также пример соответствующего устройства. Согласно данному способу экструдируют трубчатое тело 13 и, в еще расплавленном состоянии тела, накладывают на его наружную поверхность декоративную пленку 12.

Способ включает экструдирование трубчатого тела 13, выполняемое в соответствии со способами, известными в производстве пластмасс. На фиг. 4 проиллюстрирован наиболее распространенный способ, включающий применение экструдера для расплавления термопластичной смолы до операции ее формования в экструзионной головке 24, снабженной соплом 27. Согласно предпочтительному варианту экструдер ориентируют перпендикулярно оси экструзии. Сопло 27, диаметр которого меньше диаметра изготавливаемой тубы, зафиксировано внутри S-образного формирующего компонента 20. Операцию экструдирования трубчатого тела 13 из торца сопла 27 осуществляют вблизи той части компонента 20, которая расположена дальше от сопла 27, конкретно, вблизи точки, от которой начинается формирование из декоративной пленки 12 цилиндрической структуры.

Способ включает использование декоративной пленки 12, намотанной на бобины 19. Разматывание ее происходит в виде непрерывного процесса с учетом заданной скорости линейного перемещения тубы. Затем, используя S-образный формирующий компонент 20, пленке 12 придают трубчатую конфигурацию, охватывающую экструдированное трубчатое тело 13 (см. фиг. 5), которое находится в расплавленном состоянии. Одно из преимуществ предпочтительного варианта изобретения состоит в том, что пленка 12 полностью отделена от экструзионной головки 24 и, таким образом, не подвергается воздействию высоких температур, чем предотвращается повреждение декоративного оформления. S-образный компонент 20 может быть выполнен очень маленьким, что позволяет установить его между головкой 24 и компонентом 22, 21 для калибровки/охлаждения тубы 14. Поэтому S-образный компонент 20 применен в предпочтительном варианте изобретения.

Когда декоративная пленка 12 поступает в S-образный компонент 20, для ее внутренней поверхности предусмотрена возможность перемещаться вблизи стенки экструзионного сопла 27 (см. фиг. 5) и нагреваться излучением, исходящим от поверхности сопла. В зависимости от типа используемой пленки может оказаться предпочтительным применить излучение для предварительного нагрева внутренней поверхности пленки 12, осуществляемого до приведения ее в контакт с экструдированным материалом. Может возникнуть и необходимость, наоборот, защитить декоративную пленку от воздействия излучения, исходящего от сопла 27, и, тем самым, предотвратить ее повреждение. Предусмотрена возможность ограничить данное излучение, изменяя излучающую поверхность сопла.

Согласно предпочтительному варианту, проиллюстрированному на фиг. 5, трубчатое тело, находящееся в расплавленном состоянии, и декоративную пленку приводят во взаимный контакт у выходного отверстия S-образного формирующего компонента, когда пленке уже придана цилиндрическая форма. Этот контакт обеспечивается созданием перепада ΔP1 давления между внутренней и наружной сторонами трубчатого тела, материал которого находится в расплавленном состоянии. В соответствии с этим вариантом внутри трубчатого тела 13, находящегося в расплавленном состоянии, создают положительное давление, используя для этого пробку 29, которая по меньшей мере частично перекрывает внутреннее пространство экструдированного трубчатого тела. Согласно предпочтительному варианту пробка 29 имеет гибкие участки 31, обеспечивающие по меньшей мере частичную герметизацию на границе со стенкой трубчатого тела 13 в его расплавленном состоянии. В соответствии с изобретением эти гибкие участки под воздействием давления немного прогибаются, в результате чего создается воздушная подушка с небольшой утечкой 32, происходящей между пробкой 29 и стенкой трубчатого тела. Данная пробка прикреплена к концу трубки 28 с выходными отверстиями 30 для подачи воздуха, которая предпочтительно прикреплена к экструзионной головке 24 и охлаждена. Утечка 32, происходящая в направлении от сопла 27, создает вспомогательный эффект охлаждения внутренней поверхности трубчатого тела.

В альтернативном варианте предусмотрено образование второй утечки 33 воздуха, происходящей через экструзионную головку. Для этой утечки скорость потока прецизионно регулируется, что позволяет обеспечить стабилизацию процесса и, в частности, стабильность контакта между трубчатым телом и декоративной пленкой.

Другой альтернативный вариант предусматривает применение расширяемой пробки 29. Такая пробка облегчает начальную стадию процесса, т.к. ее исходное ограниченное сечение способствует прохождению мимо нее трубчатого тела. С другой стороны, расширение пробки позволяет уменьшать и регулировать утечку 32.

Другой альтернативный вариант предусматривает применение выдвижной/убирающейся трубки 28 для подачи воздуха. Согласно этому варианту трубку 28 и пробку 29 при запуске устройства позиционируют внутри экструзионной головки, тем самым облегчая экструзию трубчатого тела. Затем трубку 28 и пробку 29 постепенно продвигают вперед в их рабочее положение.

Согласно предпочтительному варианту трубчатое тело 13 и декоративная пленка 12 образуют единое целое, когда трубчатое тело 13 еще находится в расплавленном состоянии, так что тепло, исходящее от трубчатого тела, расплавляет внутреннюю поверхность пленки 12. Если не предусмотрено активное охлаждение, время контакта между расплавленным телом 13 и пленкой 12 регулируют так, чтобы обеспечить оптимальный режим плавления, происходящий без повреждения декоративного оформления. Предусмотрена возможность изменять время контакта, регулируя экструзионные средства так, чтобы замедлить прохождение тубы через активно охлаждаемую калибровочную зону. Данный отрезок времени оптимизируют в виде функции от параметров применяемой пленки 12 (толщины, количества и типа слоев, позиции декоративного оформления относительно толщины стенки тубы, типа полиграфической краски, пигментов и других подобных свойств), а также от параметров тела 13 (толщины стенки, количества и типа слоев). В общем случае это очень короткий отрезок времени, а активное охлаждение наружной поверхностью тубы 14 можно быстро активизировать после объединения трубчатого тела и декоративной пленки в единое целое. Согласно предпочтительному варианту охлаждение наружной поверхности тубы 14, способствующее сохранению качества печати на декоративной пленке, начинают, когда туба 14 поступает в средство калибровки. Согласно предпочтительному варианту наружная поверхность данной пленки во время изготовления тубы 14 не расплавляется. Конкретно, температура декорированной поверхности должна быть по меньшей мере ниже температуры плавления несущего ее слоя или ниже температуры разрушения полиграфических красок или пигментов. Желательно охлаждать также S-образный компонент 20, установленный перед калибровочным и охлаждающим компонентом 22, 21, или регулировать его температуру, используя для этого водяной контур.

Во время операции по приведению трубчатого тела, находящегося в расплавленном состоянии, в контакт с декоративной пленой трубчатое тело "раздувается" под воздействием перепада ΔР1 давления между его внутренней и наружной сторонами. После достижения контакта трубчатое тело транспортируют со скоростью, равной скорости перемещения декоративной пленки. В целом трубчатое тело подвергается радиальному и осевому растяжению в течение промежутка времени между выпуском из выпускного отверстия экструзионного сопла 27 и приведением в контакт с пленкой. Этот растягивающий эффект может быть использован для регулировки толщины стенки трубчатого тела, а также для стабилизации процесса.

Согласно предпочтительному варианту наружный диаметр тубы 14, сформированной трубчатым телом 13, находящимся в расплавленном состоянии, и декоративной пленкой 12, калибруют, пропуская тубу 14 через калибровочный элемент 22 и одновременно используя воздействие перепада давления между ее внутренней и наружной поверхностями. Данный перепад давления, возникающий, когда туба 14 вводится в калибровочный элемент 22, воздействует на наружную поверхность тубы 14, прижимая ее к внутренней поверхности элемента 22. Тогда наружная поверхность декоративной пленки, находящаяся в нерасплавленном состоянии, оказывается в контакте с поверхностью калибровочного элемента. Чтобы ограничить трение между наружной поверхностью пленки и калибровочным элементом, может оказаться желательным сформировать между данными поверхностями водяную пленку.

Положение пробки 29 относительно калибровочного элемента 22 и охлаждающей емкости 21 позволяет определить зоны контакта и калибровки. Если пробка 29 расположена по направлению подачи пленки перед элементом 22, перепад ΔP1 давления, образованный пробкой 29, создает контактную зону, локализованную перед калибровочной емкостью, и перепад ΔР2 давления, созданный внутри калибровочного элемента 22, способен обеспечить калибровку наружного диаметра тубы 14. Если пробка 29 расположена внутри калибровочного элемента 22, образуются контактная зона с перепадом ΔP1 давления, далее калибровочная зона для наружного диаметра с перепадом давления, равным (ΔP1+ΔP2), и, наконец, калибровочная зона для наружного диаметра с перепадом ΔP2 давления. Положение пробки 29 относительно калибровочного элемента 22 регулируют в зависимости от свойств декоративной пленки и экструдируемого материала.

Предпочтительный вариант изобретения включает использование по меньшей мере только первого перепада ΔP1 давления, чтобы обеспечить контакт между декоративной пленкой 12 и трубчатым телом 13, находящимся в расплавленном состоянии, или только второго перепада ΔP2 давления, чтобы откалибровать наружный диаметр тубы 14. Соблюдение этого условия особенно желательно при остановке и включении производственной линии, а также для обеспечения точности калибровки требуемого диаметра.

Согласно другому варианту изобретения для проведения операций приведения в контакт и калибровки применяют только перепад ΔP1 давления. В этом варианте используют трубку 28 для подачи воздуха, длина которой достаточна для сохранения диаметра тубы во время ее отверждения в процессе охлаждения экструдированного материала. В данном случае для трубки 28 предпочтительной является выдвижная/ убирающаяся конструкция.

Согласно еще одному варианту применяют только перепад ΔP2 давления. Этот вариант может быть предпочтительным, если к экструдируемому материалу добавляют газообразующие агенты. Согласно данному варианту добавление таких агентов к экструдируемому материалу приводит к образованию контакта между трубчатым телом 13 и этикеткой 17, в то время как наличие перепада ΔP2 давления позволяет откалибровать диаметр тубы.

Специфическая особенность изобретения состоит в том, что поверхность трения тубы 14, находящейся внутри калибровочных средств, образована наружной поверхностью декоративной пленки 12, которая не находится в расплавленном состоянии. Это помогает облегчить операцию калибровки, проводимую для наружного диаметра тубы. По сравнению с обычной операцией экструзии радикально изменяются трибологические свойства границы раздела между внутренней поверхностью калибровочного элемента и наружной поверхностью тубы. В результате предлагаемый способ позволяет применять новые материалы для экструзии или повышать ее рабочие скорости.

На фиг. 6 представлена туба 14, изготовленная с применением предлагаемого способа. Ее наружная поверхность полностью или частично сформирована декоративной пленкой 12. Фрагмент 6А тубы иллюстрирует проникновение кромки 18 декоративной пленки в стенку трубчатого тела 13. В зоне вокруг конца пленки 12 наружная поверхность тубы 14 не имеет разрывов. По сравнению с толщиной стенки трубчатого тела 13 этикетку 17 можно считать тонкой.

На фиг. 7 и 8 представлен вариант изобретения с этикеткой, охватывающей всю периферию тубы.

На фиг. 7 приведен первый пример декоративного оформления тубы с охватом 360° причем в данном случае кромки 18 и 18' этикетки 17 расположены очень близко одна к другой, но имеют между собой небольшой зазор. Пространственное разделение кромок 18 и 18' может зависеть от точности вырезания этикетки 17. Так, иногда между кромками 18 и 18' образуются небольшие зазоры менее 100 мкм, которые неразличимы невооруженным глазом. Зазор 25 заполняется смолой 26, формирующей трубчатое тело 13, в результате чего образуется гладкая наружная поверхность тубы 14, не имеющая разрывов у кромок 18 и 18'.

На фиг. 8 приведен второй пример данного оформления, в котором кромки 18 и 18' этикетки 17 не только расположены очень близко друг к другу, но и приведены в контакт. В такой конструкции декоративная пленка и наружная поверхность тубы 14 не имеют разрывов. Поскольку по сравнению с толщиной стенки трубчатого тела 13 этикетка 17 тонкая, кромки 18 и 18' неразличимы. Такой вариант обеспечивает особые преимущества в случае декорирования с охватом 360° а также если необходимо обеспечить непрерывность барьерных свойств в том случае, когда барьерный слой создается этикеткой 17. Для данного варианта могут потребоваться средства, выполняющие обрезание этикетки 17 и позиционированные перед S-образным компонентом 20. Этими средствами обеспечивается прецизионная регулировка ширины декоративной пленки для проиллюстрированного на фиг. 8 позиционирования с подгонкой кромок одна к другой.

В другом примере кромки 18 и 18' декоративной пленки перекрываются между собой. Такой вариант обеспечивает особые преимущества, если нижняя поверхность пленки 12 может быть приварена к ее верхней поверхности. Предпочтительно выполнить сварку в зоне перекрывания во время выполнения операции Е приведения в контакт и операции F калибровки/охлаждения. Согласно данному предпочтительному варианту сварка перекрывающихся участков происходит за счет тепла, которое выделяется экструдированным трубчатым телом в расплавленном состоянии. Альтернативный вариант дополнительно предусматривает проведение операции предварительного нагрева, выполняемой до операции Е, одновременно с ней или после нее.

С целью упрочнения трубчатого тела в зоне кромок 18 и 18' декоративной пленки в другом примере изобретения предусмотрено увеличение толщины стенки трубчатого тела у стыка этих кромок. Это локальное утолщение тубы дополнительно гарантирует, что она по всей своей периферии будет иметь одинаковую прочность.

Другой пример дополнительно предусматривает наличие укрепляющей полоски между декоративной пленкой 12 и трубчатым телом 13, которая стыкует кромки данной пленки. Желательно, чтобы эта полоска приваривалась за счет тепла, которое выделяется экструдированным трубчатым телом 13, находящимся в расплавленном состоянии. В случае необходимости к операции закрепления укрепляющей полоски на внутренней поверхности пленки 12 может быть добавлена операция предварительного нагрева или специальная сварочная операция.

Экструдированное (или коэкструдированное) трубчатое тело 13 обычно изготавливают из термопластичной смолы, выбранной из семейства полиолефинов. К таким смолам относятся, например, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен высокой плотности и смеси модификаций полиэтилена и полипропилена; однако, изобретение данным перечнем не ограничено. В частности, для улучшения барьерных свойств упаковки обычно применяют многослойную структуру, состоящую из полиолефиновой смолы и смолы на основе этилен-винилового спирта, выполняющей функцию барьера по отношению к кислороду. На трубчатое тело 13 приходится по меньшей мере 70% толщины тубы, предпочтительно по меньшей мере 80% этой толщины.

Этикетка 17 формирует по меньшей мере часть наружной поверхности тубы 14. Эта декорирующая пленка позволяет, например, идентифицировать упакованный продукт и его изготовителя, обеспечивает декоративное оформление упаковки и выполняет другие подобные функции. Согласно предпочтительному варианту осуществления декоративная пленка выполнена тонкой. Она может быть однослойной или многослойной, причем предусмотрена возможность использовать для нее широкий ассортимент материалов, в который входят бумага, алюминий и пластик. Чтобы обеспечить специфические сенсорные свойства, основа пленки частично может быть изготовлена также из текстильной пленки. Декоративная пленка 12 содержит по меньшей мере один слой, способный приклеиваться к экструдированному трубчатому телу 13 под воздействием тепла, выделяемого данным телом. Предпочтительна однослойная пленка. Многослойная пленка может содержать, в частности, полиэтилен, полипропилен, полиэтилентерефталат, полиамид, этилен-виниловый спирт, бумагу, алюминий, металлизированное покрытие, оксид кремния или, в числе других, адгезивные слои. Предпочтительная толщина декоративной пленки составляет 5-100 мкм, желательно 10-50 мкм.

Согласно предпочтительному варианту изобретения структура этикетки 17 имеет по меньшей мере один слой с температурой плавления, превышающей 160°C, и по меньшей мере один слой такого же типа, что и трубчатое тело. Слой с хорошей термостойкостью может быть выполнен, например, из биаксиально ориентированного полиэтилентерефталата (ПЭТ), полиамида (ПА), алюминия (Al) или бумаги. К характерным структурам декоративной пленки для полиэтиленового трубчатого тела относятся комбинации ПЭТ/ПЭ, ПЭ/ПЭТ/ПЭ, ПА/ПЭ, Al/ПЭ, ПЭ/Al/ПЭ и бумага/ПЭТ/ПЭ.

Этикетка 17 может быть запечатана посредством любого известного способа плоской печати, такого как флексография, трафаретная печать, глубокая печать, типографская печать, офсетная печать, цифровая печать или комбинация перечисленных технологий печати. Для производства, требующего технологической гибкости и быстрой смены декоративного оформления, предпочтительно использовать в изобретении цифровую печать. Запечатанную поверхность обычно покрывают защитным лаком, посредством которого можно обеспечить также эффект глянца или матирования. Выбор лака является важным фактором, причем в особенности важен его коэффициент трения относительно формирующих и калибровочных элементов.

Кроме того, может оказаться целесообразным использовать применительно к изобретению цифровую печать этикетки 17 в режиме онлайн. В таком варианте вместо декоративной пленки 19, представленной на фиг. 4, используется цифровая печатная машина, работа которой синхронизирована с работой экструзионной/этикетировочной линии. В соответствии с вариантом этой схемы до проведения процесса экструдирования/декорирования могут быть выполнены в режиме онлайн одна или более операций ламинирования. Например, такая операция востребована, если напечатанные изображения должны находиться внутри декоративной пленки 12. Вариант структуры такого печатного слоя, заглубленного по толщине декоративной пленки, можно получить, используя следующие операции:

- раскатывание первой, еще не декорированной пленки,

- цифровая печать на первой пленке,

- ламинирование первой пленки второй пленкой, чтобы покрыть запечатанную область, в результате чего формируется декоративная пленка,

- обрезание кромок декоративной пленки,

- процесс экструдирования/декорирования.

Нанести печатные изображения можно на переднюю или заднюю сторону декоративной пленки 12, т.е. они оказываются, соответственно, на поверхности тубы 14 или в положении, заглубленном по толщине стенки тубы. Печать предпочтительна в случае сложных декоративных оформлений при условии низкой стоимости, поскольку операцию декорирования выполняют в плоском варианте на тонкой пленке.

Особенно важные преимущества изобретение обеспечивает при изготовлении туб с высококачественным декоративным оформлением при соблюдении условия низкой стоимости.

Кроме того, особенно важные преимущества изобретение обеспечивает в плане улучшения сенсорных свойств поверхности туб, предлагая декоративную пленку с поверхностным слоем, создающим специфическое "ощущение". Эти свойства создаются, в частности, матированной пленкой из биаксиально ориентированного полипропилена или текстильной пленкой.

Изобретение обеспечивает особенно важные преимущества, поскольку оно позволяет изменять функциональное предназначение упаковки путем замены декоративной пленки. К функциональным особенностям могут относиться свойства, связанные с эстетическим впечатлением (декорирование), сенсорным ощущением, техническими задачами (барьерные свойства) или информацией, нанесенной на упаковку.

В дополнение к этому, изобретение обеспечивает особенно важные преимущества в связи с тем, что декоративная пленка является интегральной частью упаковки. Она внедрена в структуру упаковки, обеспечивая свой вклад в ее свойства.

Изобретение не ограничено упомянутыми в тексте примерами многослойных структур. Для специалиста в этой области очевидно, что оно способно увеличить количество возможных структур и расширить номенклатуру используемых материалов (пластик, бумага, алюминий и т.д.).

Разумеется, изобретение позволяет изготавливать и недекорированные трубчатые тела, включающие в свою структуру поверхностную пленку. Более конкретно, этот вариант может быть использован для улучшения механических, барьерных или сенсорных (тактильных) свойств туб.

Изобретение может быть использовано в области, связанной с упаковками (в первую очередь, для обеспечения декоративного оформления), но также и в технических областях для улучшения механических или барьерных свойств. В предпочтительном варианте изобретение обеспечивает получение барьерных свойств и декоративного оформления с использованием пленки. Выполняющая эти функции многослойная пленка сопрягается с многослойным экструдируемым телом, что способствует упрощению экструзионного устройства.

Применительно к продукту, трудному для экструдирования, изобретение может быть использовано для уменьшения производственных затрат за счет повышения рабочих скоростей.

Первый вариант изобретения включает следующие операции, выполняемые последовательно:

- из однослойной или многослойной пленки сваривают первое трубчатое тело,

- на первое трубчатое тело экструдируют, в расплавленном состоянии, второе трубчатое тело,

- одновременно, используя способ согласно изобретению, к наружной поверхности второго трубчатого тела прикрепляют этикетку.

Второй вариант изобретения включает размещение этикетки внутри стенки тубы. Для этого выполняют следующие операции:

- экструдируют, в расплавленном состоянии, первое трубчатое тело,

- одновременно, используя способ согласно изобретению, к наружной поверхности первого трубчатого тела прикрепляют этикетку,

- экструдируют второе трубчатое тело и накладывают его в расплавленном состоянии на наружную поверхность этикетки.

Желательно накладывать, в расплавленном состоянии, второе трубчатое тело на наружную поверхность этикетки, когда первое трубчатое тело по меньшей мере частично охлаждено.

Третий вариант изобретения включает прикрепление пленки к наружной поверхности экструдированного трубчатого тела, материал которого содержит газообразующие агенты. В этом варианте использованы следующие операции:

- из смолы, содержащей газообразующие агенты, экструдируют, в расплавленном состоянии, трубчатое тело,

- используя S-образный формирующий компонент, размещают пленку по периметру трубчатого тела,

- посредством раздувания трубчатого тела с использованием газообразующих агентов его наружную поверхность приводят в контакт с внутренней поверхностью пленки,

- калибруют и охлаждают трубчатое тело.

Четвертый вариант изобретения применяют для изготовления цилиндрических тел, содержащих газообразующие агенты и поверхностную пленку. В данном способе используют следующие операции:

- из смолы, содержащей газообразующие агенты, экструдируют, в расплавленном состоянии, цилиндрическое тело,

- используя S-образный формирующий компонент, размещают пленку по периметру цилиндрического тела,

- посредством раздувания трубчатого тела с использованием газообразующих агентов внутреннюю поверхность пленки приводят в контакт с наружной поверхностью цилиндрического тела,

- калибруют и охлаждают цилиндрическое тело.

Применяемые газообразующие агенты могут иметь физическую или химическую природу. К физическим агентам такого назначения, смешиваемым с полимером, относятся, например, газообразная двуокись углерода (углекислый газ) или газообразный азот, конкретно, вещества, в которых изменение состояния из жидкого в газообразное увеличивает объем полимера, находящегося в расплавленном состоянии. Химическим газообразующим агентом могут быть, например, азодикарбонамид или азобисформамид. Преимущество, обеспечиваемое изобретением при изготовлении расширенных ("раздутых") цилиндрических или трубчатых тел, состоит в комбинации поверхностных свойств/декоративного оформления, обеспечиваемых пленкой, и свойств, связанных с уменьшением веса и обеспечиваемых для внутреннего трубчатого тела газообразующими агентами.

Реферат

Изобретение относится к способу экструдирования упаковочной тубы и ее этикетирования. Кроме того, изобретение относится к экструзионному/этикетировочному устройству и к упаковочной тубе, изготовленной данным способом с применением данного устройства. Способ включает следующие операции, выполняемые последовательно на экструзионной/этикетировочной линии: a) из пленки (12) формируют этикетку (17), имеющую частично или полностью трубчатую форму, b) вводят этикетку (17) в калибровочный элемент (22), c) экструдируют трубчатое тело (13) со стороны вогнутой поверхности этикетки (17), и d) приводят наружную поверхность трубчатого тела (13) в контакт с вогнутой поверхностью этикетки (17). При этом операцию с) осуществляют внутри калибровочного элемента (22). Изобретение обеспечивает получение упаковки, имеющей очень сильное сцепление между этикеткой и трубчатым телом, в которой отсутствуют какие-либо разрывы на поверхности трубчатого тела. 3 н. и 24 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ нанесения защитного покрытия на стеклянную бутыль

Многослойная структура для получения упаковки и упаковка из нее

Комментарии