Способ изготовления кольцеобразной рамы - RU2720875C2

Код документа: RU2720875C2

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к изделиям, выполняемым из композиционного материала, содержащего армирующий материал на основе тканей, сухих или предварительно пропитанных, в матрице из синтетической смолы.

Настоящее изобретение может применяться, главным образом, в сфере изготовления композитных кольцеобразных рам, в частности, иллюминаторных рам, предназначенных, например, для оснащения фюзеляжа летательных аппаратов, в частности, самолетов; при этом указанный фюзеляж, в общем, также выполняется из композиционного материала.

Предшествующий уровень техники настоящего изобретения

Портальная рама летательного аппарата обычно имеет круглую или предпочтительно овальную форму; при этом указанная рама лежит не в одной плоскости, а изогнута таким образом, чтобы она могла максимально соответствовать цилиндрической форме фюзеляжа аппарата.

Рамы иллюминаторов, в частности, самолета должны выполнять несколько функций.

С одной стороны, они предназначены для закрепления на фюзеляже аппарата, обеспечивая возможность последующей фиксации портала с использованием уплотнительной прокладки.

С другой стороны, рамы иллюминаторов должны обладать превосходными характеристиками, в частности, в плане прочности и жесткости; и обеспечивать сохранение идеального уплотнения между внутренней стороной и внешней стороной фюзеляжа аппарата.

Во-вторых, рамы иллюминаторов обеспечивают определенную непрерывность поверхности сопряжения с фюзеляжем летательного аппарата, таким образом, улучшая аэродинамические и акустические свойства аппарата. Более того, иллюминаторные рамы облегчают монтаж стеклянных элементов иллюминатора.

Следовательно, при производстве портальной рамы летательного аппарата необходимо учесть ряд определенных ограничений.

В частности, должны быть предусмотрены поверхности сопряжения между рамой иллюминатора и другими частями фюзеляжа или аппарата.

Краткое раскрытие настоящего изобретения

Перспективное изображение одного из примеров осуществления портальной рамы 10 представлено на фиг. 1A. Указанные поверхности сопряжения, заштрихованные серым цветом, детально показаны на фиг. 1B, где изображено поперечное сечение портальной рамы 10, для лучшего понимания возникающих вопросов.

Таким образом, например, внутренняя поверхность зоны 1 портальной рамы 10 предназначена для взаимодействия с уплотнением иллюминатора.

Пятка, т.е. наружная поверхность зоны 2, должна ограничивать «мертвое» пространство до фюзеляжа аппарата, а также обеспечивать возможность предварительной установки портальной рамы 10 на фюзеляже последнего.

Зона 3 содержит пробитые отверстия для фиксации портальной рамы 10 на фюзеляже летательного аппарата.

Внутренняя поверхность зоны 4 на свободном конце цилиндрической полки 16 рамы 10 опирается на захватывающую часть иллюминатора.

И, наконец, наружная поверхность зоны 5 обеспечивает непрерывность поверхности между иллюминатором и фюзеляжем летательного аппарата с тем, чтобы гарантировать акустические и аэродинамические свойства последнего.

Для изготовления портальной рамы, выполняемой из композиционного материала, известны способы, заключающиеся в том, что несколько предварительно отформованных заготовок изготавливаются по отдельности. Затем эти предварительно отформованные заготовки сводятся воедино, после чего собранный узел скрепляется в соответствующей форме путем нагнетания смолы с отвердителем.

Однако эти способы включают в себя большое количество отдельных стадий и могут оказаться сложными для реализации. Более того, зоны сопряжения между различными предварительно отформованными заготовками могут иметь слабые места.

Также известен способ изготовления портальной рамы, выполняемой из композиционного материала с волокнистым армированием, раскрытый в международной заявке на выдачу патента № WO 2013/139714.

Портальная рама согласно этой заявке состоит из профиля, поперечное сечение которого имеет по существу Т-образную форму и содержит три отвода, отходящие во взаимно пересекающихся направлениях, задавая сердечник и основание.

Для получения рамы иллюминатора выполняется несколько стадий. Сначала методом плетения получают трубчатую волокнистую заготовку или рукав. Затем трубчатый рукав сплющивается для получения плоской полой ленты, после чего множество полых лент накладывается на первый торец инструмента для составления сердечника рамы иллюминатора.

На первой стадии предварительной формовки определенный участок некоторых полосок загибается ко второму торцу инструмента. На второй стадии предварительной формовки определенный участок остальных полосок загибается к третьему торцу инструмента. Эти стадии предварительной формовки служат для формирования основания рамы, которое завершается стадией вакуумного формования с использованием усиливающих сгибов.

После этого полученная волокнистая предварительно отформованная заготовка скрепляется, например, путем нагнетания смолы или пропитки смолой.

Однако способ согласно указанному документу включает в себя несколько стадий предварительной формовки, а также создает проблемы с сопряжением двух концов рамы после скрепления предварительно отформованной заготовки.

Также известен способ, в частности, изготовления оконной рамы, обода колеса или камеры сгорания, раскрытый в документе US 2012/225087, который требует особого плетения сложной трубчатой формы с несколькими диаметрами по длине.

Этот способ сложно реализовать; при этом он требует использования предварительно отформованных заготовок нестандартной формы.

В патентном документе WO 2011/041435 описано производство портальной рамы для летательного аппарата, которая характеризуется формой поперечного сечения, содержащей прямой участок на наружной стороне и участок с ответными выступами и углублениями, а также обеспечивающей уплотнение между портальной рамой и фюзеляжем летательного аппарата.

Согласно этому способу исходная предварительно отформованная заготовка выполнена плоской и содержит обычные углеродные волокна на одном конце и так называемые порванные вследствие вытягивания углеродные волокна на другом конце. Предварительно отформованная заготовка сжимается в форме, придавая требуемую форму конечной раме.

Этот способ предусматривает выполнение большого количества стадий, что делает его более сложным. Более того, используя этот способ, в частности, трудно получить деталь одинаковой толщины по всей длине ее поперечного сечения. И, наконец, в этом случае возникают проблемы, связанные с сопряжением двух концов полученной предварительно отформованной заготовки.

Далее, в общем, заявитель показал некоторые недостатки, присущие внутренней волокнистой структуре портальных рам существующего уровня техники.

В частности, анализ расположения волокон у поверхности 6, называемой «зоной сопряжения» из-за ее близости к разъему портала, проведенный методом микроскопического исследования после выполнения поперечного разреза рамы, показал накопление изменений направления указанных волокон с довольно острыми углами, а также существенный разброс значений толщины.

В результате это делает довольно проблематичным точное размещение волокон, которые проявляют тенденцию к смещению в сторону внутреннего пространства углов, с одной стороны и корректное прессование волокон за счет внешнего сжатия – с другой стороны.

Более того, у поверхности 7 или «зоны изгиба» возникает проблема, связанная с загибанием.

Вследствие этого проявляется тенденция к существенному ухудшению механических характеристик портальных рам – недостатка, который должен быть устранен с учетом ограничений, связанных с безопасностью, которые должны быть соблюдены для детали этого типа.

Следовательно, настоящее изобретение предлагает решить проблемы, обычно возникающие в портальных рамах существующего уровня техники, в частности, касающиеся расположения волокон, с целью улучшения механических характеристик портальных рам. Способ согласно настоящему изобретению также позволяет изготавливать цельные кольцеобразные рамы, тем самым устраняя какие-либо проблемы, связанные с ослаблением конструкции в месте сопряжения.

В этой связи настоящее изобретение относится к способу изготовления цельной кольцеобразной рамы, выполняемой из композиционного материала, который включает в себя следующие стадии:

– надевание, по меньшей мере, одного трубчатого рукава из сухих волокон на сборочный узел, состоящий, по меньшей мере, из двух соосных подузлов, которые выполнены с возможностью смещения относительно друг друга в осевом направлении, и между которыми задана окружная канавка, лежащая в общей плоскости указанной рамы; при этом плоскость симметрии указанной канавки лежит перпендикулярно указанному трубчатому рукаву;

– вдавливание части трубчатого рукава в указанную канавку, предусмотренную между двумя подузлами, и стягивание указанных двух подузлов для удержания указанной части трубчатого рукава в указанной канавке;

– сведение вместе двух частей рукава, выходящих за пределы канавки, и загибание полученного соединения к одному из двух подузлов для получения предварительно отформованной заготовки из сухих волокон;

– отверждение указанной предварительно отформованной заготовки путем распыления или нагнетания смолы с последующим созданием особого температурного и барического режима, обеспечивающего полимеризацию указанной смолы.

Настоящее изобретение также относится к способу изготовления кольцеобразной рамы, выполняемой из композиционного материала, который включает в себя, по меньшей мере, следующие стадии:

– надевание, по меньшей мере, одного трубчатого рукава из волокон, предварительно пропитанных смолой, на компоновочный узел, состоящий, по меньшей мере, из двух соосных подузлов, которые выполнены с возможностью смещения относительно друг друга в осевом направлении, и между которыми задана окружная канавка, лежащая в общей плоскости указанной рамы; при этом плоскость симметрии указанной канавки лежит перпендикулярно указанному трубчатому рукаву;

– вдавливание части трубчатого рукава в указанную канавку, предусмотренную между двумя подузлами, и стягивание указанных двух подузлов для удержания указанной части трубчатого рукава в указанной канавке;

– сведение вместе двух частей рукава, выходящих за пределы канавки, и загибание полученного соединения к одному из двух подузлов для получения предварительно отформованной заготовки из предварительно пропитанных волокон;

– отверждение указанной предварительно отформованной заготовки путем создания особого температурного и барического режима, обеспечивающего полимеризацию указанной смолы.

В одном из альтернативных вариантов способа согласно настоящему изобретению стадия сведения вместе двух частей рукава, выходящих за пределы канавки, заменена стадией, на которой одна из двух указанных частей рукава остается в вертикальном положении, продолжая указанную плоскость симметрии канавки; и указанные части, образующие между собой угол, соединяются с полоской материала из сухих волокон или волокон, предварительно пропитанных смолой.

Одно из преимуществ состоит в том, что дно канавки характеризуется изгибом, соответствующим форме внутренней кромки указанной рамы, подлежащей изготовлению.

Согласно еще одной особенности настоящего изобретения указанный сборочный узел состоит из оправки и контр-оправки.

Согласно еще одной особенности настоящего изобретения рукав вдавливается в канавку с помощью проволочного элемента, выполненного в виде петли и удерживающегося в указанной канавке до тех пор, пока он не прижмет указанный рукав к дну канавки.

Интересен тот факт, что на указанный сборочный узел может быть надето несколько трубчатых рукавов.

Настоящее изобретение обладает множеством преимуществ. С одной стороны описанный способ является простым в реализации, эффективным и чрезвычайно экономичным. Он позволяет получить раму квазипостоянной толщины по всему ее сечению за счет изготовления единой базовой предварительно отформованной заготовки с более низкой себестоимостью. Кроме того, толщина рамы может без труда регулироваться, при необходимости, за счет наложения друг на друга множества трубчатых рукавов из сухих или предварительно пропитанных волокон. Более того, этот инновационный способ полностью совместим со способом центробежной формовки, используемым для нагнетания жидкой смолы.

Способ согласно настоящему изобретению также гарантирует получение деталей со значительно улучшенными механическими характеристиками, в частности, в плане прочности и жесткости, за счет сохранения ориентации волокон или совмещения ориентации волокон при наложении.

Еще одно преимущество заключается в том, что с помощью этого способа внутренняя кромка предварительно отформованной заготовки выполняется без подрезки волокон, благодаря чему повышается качество уплотнительной кромки, образующей сопряжение портальной рамы с разъемом иллюминатора.

Краткое описание фигур

Прочие признаки и преимущества настоящего изобретения станут понятны после ознакомления с последующим подробным описанием вариантов его осуществления, не носящих ограничительный характер, в привязке к прилагаемым фигурам, где:

На фиг. 1A схематически показано перспективное изображение кольцеобразной портальной рамы, предназначенной для оснащения летательного аппарата; а на фиг. 1B представлено поперечное сечение указанной рамы, иллюстрирующее различные поверхности сопряжения этой рамы с прочими элементами аппарата;

На фиг. 2 и последующих фигурах схематически проиллюстрирован один из предпочтительных вариантов осуществления различных стадий, выполняемых во время реализации представленного инновационного способа, в частности:

- сведения воедино двух подузлов сборочного узла с заданием канавки между двумя указанными подузлами, и надевания трубчатого рукава из переплетенных волокон на указанный сборочный узел, что показано, соответственно, на фиг. 2A и 2B;

- выставления захватывающего приспособления для вдавливания части указанного трубчатого рукава в канавку и симметричного смещения части рукава в сторону дна канавки за счет приложения тянущего усилия к захватывающему приспособлению, что проиллюстрировано, соответственно, на фиг. 3A и 3B;

- поперечный разрез части трубчатого рукава, заполняющего собой канавку сборочного узла, где дно указанной канавки характеризуется изгибом, совпадающим с изгибом внутренней стороны изготавливаемой рамы, показан на фиг. 4A; сведение вместе двух частей трубчатого рукава, выходящих за пределы канавки, показано на фиг. 4B; а загибание последних к одному из торцов одного из подузлов, составляющих сборочный узел, с использованием соответствующего инструмента показано на фиг. 4C;

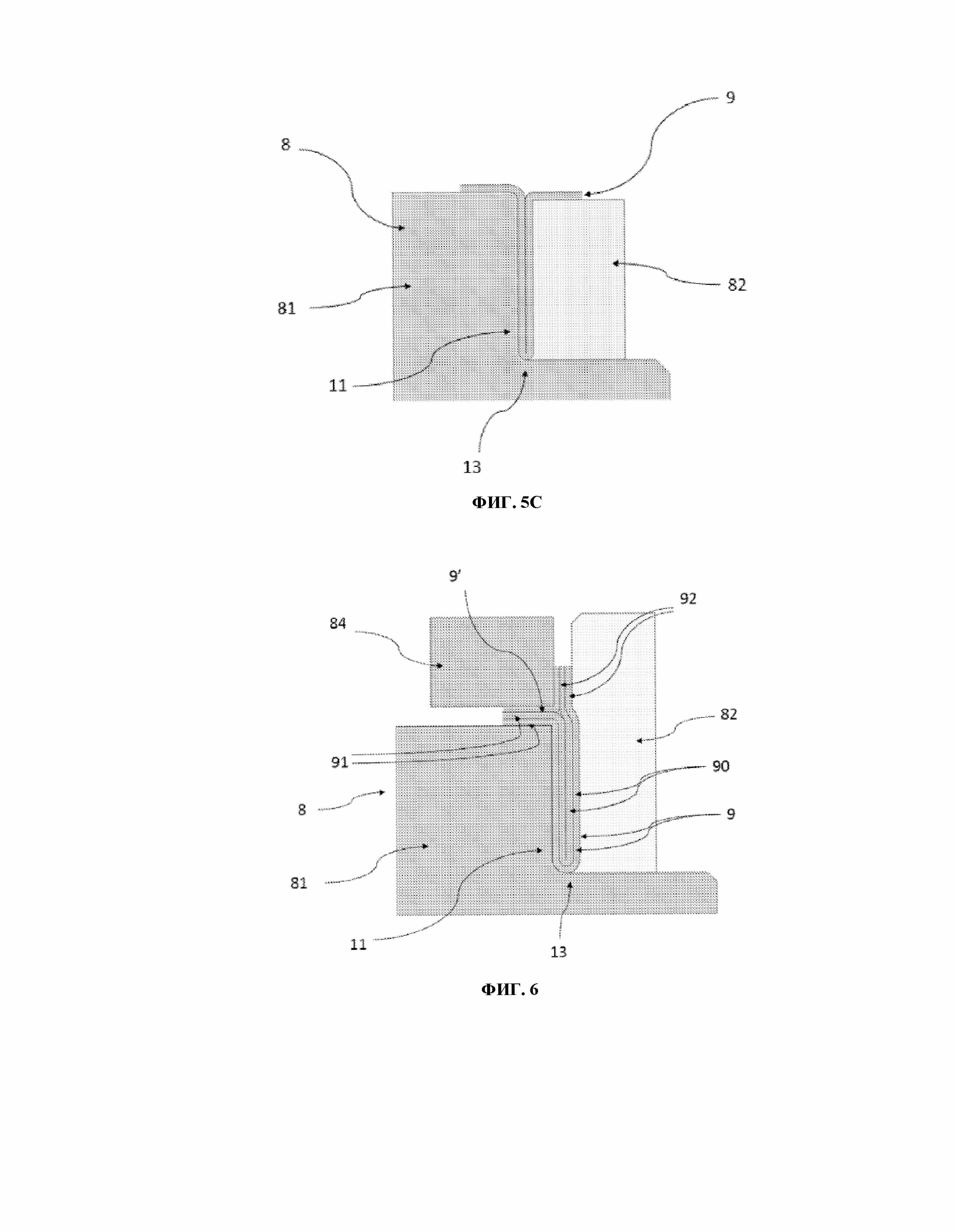

На фиг. 5A, 5B и 5C проиллюстрирован другой вариант осуществления настоящего изобретения, в котором дно канавки расположено вертикально прямо и не имеет какой-либо кривизны, что позволяет изготовить раму разного сечения; а

На фиг. 6 проиллюстрирован еще один вариант осуществления рамы согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

Настоящее изобретение относится к способу, позволяющему изготовить кольцеобразную раму 10 по существу круглой или предпочтительно овальной формы, выполняемой из композиционного материала; при этом указанная рама 10 проиллюстрирована на фиг. 1.

В предпочтительном варианте кольцеобразная рама 10, полученная при выполнении различных стадий представленного способа, предназначена для оснащения фюзеляжа летательных аппаратов, в частности, в том числе фюзеляжа самолетов; при этом указанный фюзеляж, в свою очередь, обеспечивает преимущество, заключающееся в том, что он тоже может быть выполнен из композиционного материала.

Как показано на фиг. 2A и 2B, на первой стадии представленного способа, по меньшей мере, один трубчатый рукав 9 из волокон надевается на сборочный узел 8; при этом последний предпочтительно имеет по существу цилиндрическую форму и состоит, по меньшей мере, из двух подузлов 81 и 82.

Указанный трубчатый рукав 9 обеспечивает преимущество, заключающееся в том, что он состоит из переплетенных волокон, например, выполненных из стекла, полиамида или предпочтительно углерода, сухих или предварительно пропитанных полимерной смолой.

Трубчатые рукава 9, выполненные из переплетенных углеродных волокон, обеспечивает особое преимущество, поскольку указанные плетеные изделия характеризуются регулируемой деформируемостью.

Более того, серийно выпускаются изделия множества разных диаметров в зависимости от длины окружности кольцеобразной рамы 10, которую требуется получить.

В одном из вариантов осуществления настоящего изобретения, представляющего интерес, не показанном на фигурах, предусмотрена возможность надевания на сборочный узел 8 нескольких накладываемых друг на друга трубчатых рукавов 9, как это показано на фиг. 6.

Это дает определенное преимущество, поскольку позволяет выбрать толщину сечения производимой рамы 10 в зависимости от налагаемых ограничений. Более того, также предусмотрена возможность наложения нескольких плетеных трубчатых рукавов 9, каждый из которых характеризуется определенной и взаимодополняющей ориентацией волокон.

Ориентация волокон в трубчатом рукаве 9 зависит, с одной стороны, от периметра формы, которой ограничен указанный рукав 9, в качестве которого в рассматриваемом случае выступает периметр сборочного узла 8, а с другой стороны – от диаметра рукава 9.

Следовательно, тщательный отбор рукавов 9 с разными диаметрами позволяет обеспечить разную и взаимодополняющую ориентацию волокон для получения квазиизометрического гомогенного изделия.

В одном из предпочтительных вариантов осуществления настоящего изобретения перед размещением, по меньшей мере, одного трубчатого волокнистого рукава 9 на сборочном узле 8 указанный рукав 9 подрезается под соответствующую длину, необходимую для производства кольцеобразной рамы 10.

Два указанных подузла 91 и 82, на которые надевается, по меньшей мере, один трубчатый рукав 9, и которые образуют сборочный узел 8, выполнены с возможностью смещения относительно друг друга. В общем, один из двух подузлов, а именно подузел 82, направляется относительно второго подузла 81, который, в свою очередь, остается неподвижным.

В одном из вариантов осуществления настоящего изобретения, представляющего интерес, который проиллюстрирован на фигурах, два указанных подузла включают в себя оправку 81 и контр-оправку 82; причем последняя направляется по указанной оправке 81, а трубчатый рукав 9 устанавливается на наружной поверхности оправок 81 и 82.

Следует понимать, что общая форма сборочного узла 8 должна соответствовать форме кольцеобразной иллюминаторной рамы 10, которую требуется получить, используя представленный способ.

Между двумя подузлами 81 и 82, предпочтительно представляющими собой оправку 81 и контр-оправку 82, задана окружная канавка 11, которая лежит в общей плоскости кольцеобразной рамы 10, а плоскость ее симметрии лежит перпендикулярно указанному трубчатому рукаву 9, когда последний надет на сборочный узел 8.

Как показано на фиг. 3A и 3B, следующая стадия заключается во вдавливании части 90 трубчатого волокнистого рукава 9, вследствие чего указанная часть смещается внутрь канавки 11.

В особо предпочтительном варианте эта стадия выполняется с помощью стягивающего приспособления 12, которое может представлять собой, в частности, стягивающую петлю в виде лески.

Указанное стягивающее приспособление 12 обеспечивает преимущество, состоящее в том, что оно располагается по окружности за пределами трубчатого рукава 9 и по существу в плоскости симметрии окружной канавки 11.

Как показано на фиг. 3B и 4B, приложение тянущего усилия к стягивающему приспособлению 12 заставляет часть 90 трубчатого рукава 9 смещаться в сторону дна 13 канавки 11 симметрично относительно плоскости симметрии указанной канавки 11.

Особе преимущество заключается в том, что дно 13 канавки 11, заданной между подузлами 81 и 82, имеет форму или изгиб, аналогичной форме или изгибу производимой рамы 10.

Таким образом, в варианте осуществления настоящего изобретения, который показан на фиг. 4A-4C указанное дно 13 канавки 11 имеет форму поперечного сечения, соответствующую форме поперечного сечения зоны 6 сопряжения портальной рамы 10. Этот пример более детально проиллюстрирован на фиг. 4A с использованием круга и стрелки из пунктирных линий.

Затем два подузла 81 и 82, например, оправка 81 и контр-оправка 82, сжимаются с тем, чтобы обеспечить удержание части 90 волокнистого рукава 9 в канавке 11.

В частности, сначала прикладывается небольшое захватывающее усилие так, что контр-оправка 82 слегка зажимает 82 оправку 81 во время смещения трубчатого рукава 9 в канавке 11 с целью поддержания давления, оказываемого на часть рукава 9, которая уже находится в указанной канавке 11. Приложение этого давления оказывает небольшое противодействие перемещению рукава 9 и позволяет поддерживать натяжение волокон указанного рукава 9 во время его формования, предотвращая его смятие.

В конце операции после достижения трубчатым рукавом 9 дна 13 канавки 11 давление между оправкой 81 и контр-оправкой 82 возрастает, вследствие чего трубчатый рукав 9 фиксируется в своем окончательном положении, после чего стягивающее приспособление 12 снимается, например, просто путем приложения тянущего усилия к одному из двух его концов, когда указанное приспособление 12 представляет собой стягивающую проволочную петлю.

На этой стадии реализации представленного способа часть 90 трубчатого рукава 9 захватывается канавкой 11, прижимаясь к ее дну 13, тогда как другая часть указанного рукава 9 остается за пределами указанной канавки 11, как это показано на фиг. 4A.

В частности, рукав 9 состоит из двух частей 91 и 92, содержащих дальние края трубчатого рукава, проходящие по обеим сторонам указанной канавки 11 и расположенные по существу симметрично друг другу с обеих ее сторон.

Затем две указанные части 91 и 92 рукава 9 сводятся вместе по существу в плоскости симметрии канавки 11, образуя соединение 93. Эта стадия подробнее проиллюстрирована на фиг. 4B.

Как показано на фиг. 4C, указанное соединение 93, полученное на одном из двух подузлов 81 и 82, после этого загибается, образуя цилиндрическую полку 16 портальной рамы 10. В рассматриваемом случае в проиллюстрированном примере осуществления настоящего изобретения соединение 93 загибается назад к наружной поверхности 810 оправки 81.

В предпочтительном варианте соединение 93 загибается с помощью инструмента 83, форма которого соответствует конфигурации рукава 9 в виде цилиндрической полки 16, после чего указанный инструмент стыкуется с предварительно отформованной заготовкой 15, что позволяется получить кольцеобразную портальную раму 10.

На конечной стадии производства указанной рамы 10 указанная предварительно отформованная заготовка 15 отверждается.

В том случае, когда предварительно отформованная заготовка 15 представляет собой, по меньшей мере, один трубчатый рукав 9 из переплетенных волокон, предварительно пропитанных полимерной смолой, отверждение указанной предварительно отформованной заготовки 15 выполняется просто путем ее помещения в такие условия температуры и давления, которые обеспечивают полимеризацию указанной смолы.

В примере осуществления настоящего изобретения, где предварительно отформованная заготовка 15 состоит из сухих волокон, последняя отверждается путем распыления или нагнетания полимерной смолы с последующим созданием особого температурного и барического режима, обеспечивающего полимеризацию указанной смолы.

Настоящим изобретением предусмотрена возможность распыления на наружной поверхности трубчатого рукава 9 эпоксидной смолы, например, после того, как указанный рукав 9 был надет на сборочный узел, состоящий из оправки 81 и контр-оправки 82, и перед выполнением стадии формования указанного рукава 9.

Эта операция предварительного распыления обеспечивает преимущество, состоящее в том, что она позволяет придать полученной в итоге предварительно отформованной заготовке 15 механическую прочность, облегчая обращение с ней, в частности, при демонтаже оправок 81 и 82, при выполнении операций по обрезке, если таковая необходима, или во время отливки указанной предварительно отформованной заготовки 15.

В этой связи следует отметить, что стадия отверждения предварительно отформованной заготовки 15 может выполняться с использованием технологии инжекционного литья с впрыском жидкой смолы в пресс-форму под низким давлением.

Более того, также обеспечивается особое преимущество, состоящее в том, что предусмотрена возможность получения предварительно отформованной заготовки непосредственно в форме для того, чтобы можно было автоматизировать производство рам 10 из композиционных материалов.

Настоящее изобретение раскрыто, в частности, на одном предпочтительном примере его осуществления, который описывает изготовление кольцеобразной рамы 10, предназначенной для оснащения летательных аппаратов, в частности, самолетов.

Однако способ, раскрытый в настоящем документе, не следует понимать как ограничивающийся производством рам иллюминаторов. В более широком смысле он также задает новый вариант осуществления, который представляет особый интерес для получения – неограничивающим образом – рам, которые характеризуются, в общем, кольцеобразной формой и изготавливаются на основе композиционных материалов.

В этой связи на фиг. 5A-5C проиллюстрировано изготовление кольцевой рамы упрощенного сечения по сравнению с рамами, предназначенными для оснащения летательных аппаратов, без специального приведения конфигурации зоны 6 сопряжения в соответствие со всеми налагаемыми поверхностями.

В этом варианте осуществления настоящего изобретения дно 13 канавки 11 расположено вертикально прямо, как и остальная часть указанной канавки 11.

Способ согласно настоящему изобретению представляет особый интерес, поскольку он позволяет изготовить кольцевую раму 10 за ограниченное число операций и без проблем с сопряжением нескольких предварительно отформованных заготовок или двух концов цельной и одной и той же предварительно отформованной заготовки при условии использования непрерывного трубчатого рукава 9 из волокон; при этом указанному рукаву 9 придается требуемая форма по существу на цилиндрическом сборочном узле, который состоит из оправки и контр-оправки.

На фиг. 6 можно видеть реализацию способа согласно настоящему изобретению, предназначенного для изготовления рамы с разным поперечным сечением; и, в частности, согласно изобретению в отношении рамы, охватываемой документом WO 2013/139714, а именно, Т-образной рамы.

Эта форма достигается не сведением воедино и последующим соединением двух частей 91 и 92 рукава 9 после вдавливания последнего в канавку 11, а за счет того, что одна часть, в качестве которой в данном случае выступает часть 92, остается в вертикальном положении так, что она образует угол с другой частью, в качестве которой в данном случае выступает часть 91, после чего, с одной стороны, полоска 9' упрочняющего материала на базе волокон, сухих или предварительно пропитанных, в матрице из синтетической смолы соединяется с указанными частями 91 и 92, а с другой стороны инструмент 83 одновременно прижимает полоску 9' к частям 91 и 92. Таким образом, часть 91 и соединенная с ней полоса 9' составляют окружную часть, которая отходит от остальной части рамы.

Настоящим изобретением обеспечивается преимущество, состоящее в том, что полоска 9' представляет собой трубчатый рукав, надетый на оправку 81 и часть 91 и наполовину перпендикулярный части 92. Таким образом, способ согласно настоящему изобретению позволяет изготовить раму T-образного сечения без зоны сопряжения.

Следует отметить, что, как уже было сказано, на этой фиг. 6 рукав 9 обложен вторым рукавом 9 для соответствующего увеличения толщины рамы. Конечно, может быть наложено более двух рукавов 9.

Реферат

Изобретение относится к изделиям, выполняемым из композиционного материала, содержащего армирующий материал на основе тканей, сухих или предварительно пропитанных, в матрице из синтетической смолы. Способ изготовления кольцеобразной рамы иллюминатора, выполняемой из композиционного материала, включает в себя следующие стадии: надевание по меньшей мере одного трубчатого рукава из сухих волокон на сборочный узел, состоящий по меньшей мере из двух соосных подузлов, которые выполнены с возможностью смещения относительно друг друга в осевом направлении и между которыми задана окружная канавка, лежащая в общей плоскости указанной рамы; при этом плоскость симметрии указанной канавки лежит перпендикулярно указанному трубчатому рукаву; вдавливание части трубчатого рукава в указанную канавку, предусмотренную между двумя подузлами, и стягивание указанных двух подузлов для удержания указанной части трубчатого рукава в указанной канавке; сведение вместе двух частей рукава, выходящих за пределы канавки, и загибание полученного соединения к одному из двух подузлов для получения предварительно отформованной заготовки из сухих волокон; отверждение указанной предварительно отформованной заготовки путем распыления или нагнетания смолы с последующим созданием особого температурного и барического режима, обеспечивающего полимеризацию указанной смолы. Изобретение обеспечивает раму иллюминатора с высокой прочностью и жесткостью, а также сохранение идеального уплотнения между внутренней стороной и внешней стороной фюзеляжа аппарата. 4 н. и 18 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Тканая заготовка, композитный материал и способ их изготовления

Рама иллюминатора летательного аппарата и способ ее изготовления

Способ изготовления рамы иллюминатора

Комментарии