Способ получения нелипнущего термоплавкого вещества и устройство для его получения - RU2729685C1

Код документа: RU2729685C1

Чертежи

Описание

Настоящее изобретение относится к способу получения термоплавкого адгезивного (НМА; от англ.: hot melt adhesive) материала, предпочтительно - термоплавкого чувствительного к давлению адгезивного (HMPSA; от англ.: hot melt pressure sensitive) материала, имеющего по существу нелипнущее покрытие, который включает новую стадию формования и распыления, причем НМА-материал, предпочтительно - HMPSA-материал, можно легко обрабатывать, упаковывать и транспортировать для дальнейшего использования. Кроме того, настоящее изобретение относится к соответствующему устройству для получения термоплавкого адгезивного (НМА) материала, предпочтительно - термоплавкого чувствительного к давлению адгезивного (HMPSA) материала, имеющего по существу нелипнущее покрытие.

Термоплавкие адгезивы (НМА) при комнатной температуре являются термопластичными твердыми материалами, и обычно их применяют в расплавленном или жидком состоянии. Термоплавкие чувствительные к давлению адгезивы (HMPSA) - это класс НМА, которые остаются устойчиво липкими после отверждения и обладают способностью прилипать к поверхностям при приложении к ним давления.

Существуют различные формы упаковки НМА в зависимости от характеристик продукта и требований конечного пользователя. НМА, и в частности - HMPSA, создают различные трудности при обращении с ними и риски загрязнения вследствие липкой природы продуктов, если они не защищены нелипнущей (то есть «нелипкой») пленкой или покрытием. Кроме того, очень липкие композиции HMPSA, которые необходимы в некоторых прикладных задачах, легко деформируются и растекаются в холодном состоянии, если они не имеют опоры во время транспортировки или в течение длительного времени хранятся при повышенных температурах. Вследствие этого разрабатывают и пытаются различными способами усовершенствовать способы нелипнущей упаковки HMPSA. В основном, известны пять различных способов формования НМА-полимеров, и в частности - HMPSA-полимеров, с получением отдельных блоков для обращения с ними - литье в открытые формы, розлив в контейнеры с защитной пленкой, так называемые «флоу-пак» системы, соэкструзия и гранулирование.

Многие примеры на предшествующем уровне техники относятся к розливу НМА и, более конкретно, HMPSA в расплавленном состоянии в покрытые силиконом контейнеры, например - картонные ящики, бочки, контейнеры из полимерных материалов, из бумаги или в одноразовые лотки различного размера. Затем материал охлаждают в условиях окружающей среды или в больших холодильниках в течение соответствующего периода времени, складируют в штабели, упаковывают и подготавливают к отправке. Однако, существуют серьезные недостатки, связанные со способами розлива, обычно используемыми при производстве НМА и HMPSA: необходимо ждать в течение длительного периода времени, чтобы горячий полимерный материал остыл и затвердел, прежде чем его можно будет извлечь из контейнеров; необходимы дополнительные контейнеры для процесса охлаждения; велика потенциальная опасность для людей, так как приходится работать с горячей жидкостью; у производителя велики расходы на одноразовые контейнеры; пользователю приходится отделять упаковку с применением значительной физической силы, прежде чем материал можно будет поместить в плавильный котел, а упаковку уничтожают в конце переработки, что создает проблемы с уничтожением отходов и экологические проблемы; и, самое важное, указанные способы невозможно осуществить в форме поточного непрерывного процесса.

В патенте США 5,373,682 описан способ, в котором расплавленный HMPSA напрямую заливают или закачивают в цилиндрическую полимерную трубку, состоящую из полимерной пленки, которая находится в контакте с теплоотводящим устройством для отведения от пленки избыточного тепла. Расплавленный адгезив сплавляется с окружающей его пленкой, и образуется нелипнущая упаковка адгезива, которую при конечном использовании расплавляют совместно с адгезивом, и это не приводит к значительному накоплению упаковки в плавильном котле. В патенте США 5,865,927 описан HMPSA с нелипнущей поверхностью, при этом адгезив экструдируют через канал головки экструдера и на поверхность адгезива распыляют полимерный материал, образующий расплавленную пленку, пока адгезив еще остается в расплавленном состоянии. Затем поверхность адгезива с покрытием подвергают термической обработке, чтобы обеспечить непрерывную пленку, и массу адгезива охлаждают до температуры, пригодной для обращения.

Кроме литья, розлива расплавленного НМА в полость формы или полимерные трубки и соэкструзии адгезива совместно с нелипким покрытием, на предшествующем уровне техники также имеются примеры гранулирования или нарезания (с получением подушечек) выдавленного HMPSA и опудривания его нелипнущими компонентами, например - порошками, содержащими органический (полимерный) материал (например, фенольные смолы), нанесения на индивидуальные гранулы покрытия из нелипнущих материалов или помещения адгезива в полимерные упаковочные пленки. В публикации ЕР 0469564 А1 раскрыт способ, в котором НМА вначале формуют в виде однородных отдельных порций, отверждают и в заключение оборачивают в форме более крупных порций в полимерную упаковочную пленку. Полимерный упаковочный материал является компонентом адгезива или химически совместим с адгезивом. Поэтому упаковку можно плавить в котле вместе с адгезивом. Однако адгезив и пленка вступают в контакт в холодном состоянии, и поэтому нет сплавления пленки и адгезива или значительных взаимодействий между пленкой и адгезивом. Соответственно, во время плавления адгезив и пленка плавятся по отдельности, и из-за воздушных карманов, образующихся между пленкой и участками НМА, пленка выталкивается вверх и собирается в верхней части плавильного котла. Вследствие этого пленка не может должным образом расплавиться и плавает на поверхности резервуара (так называемый «эффект медузы» в предшествующем уровне техники), и впоследствии пленка карбонизируется и блокирует фильтры в плавильном котле. Карбонизацию можно также видеть в способе получения подушечек, который используют в «флоу-пак» системах. Кроме того, в способе с мягкой упаковкой (также используемом в «флоу-пак» системах) часто можно наблюдать просачивание НМА через полимерную пленку в концевых секциях, в связи с чем необходимы специальные коробки, покрытые силиконом. Кроме того, в указанных способах есть проблемы с окислением и обугливанием НМА.

В публикации ЕР 0410914 А1 раскрыт способ получения нелипнущих, свободно текучих полимерных частиц посредством экструзии расплавленного полимерного материала в ванну с охлаждающей текучей средой, содержащую нелипнущий материал, совместимый с полимерным материалом, нарезания полимерного материала на части, извлечения частей из охлаждающей текучей среды и последующего обеспечения контакта отдельных частиц со вторым нелипнущим материалом, предпочтительно - с порошкообразными полиолефиновыми восками. В патенте США 6,716,527 раскрыт свободно текучий HMPSA в форме гранулятов, причем наружный слой материала не является чувствительным к давлению до 45°С. HMPSA в форме расплава гранулируют подводным способом, сушат и распыляют на отдельные гранулы компонент жидкого покрытия в форме мелких капель, содержащий полиэтиленовый воск, противовспенивающее средство, пленкообразователь и воду, причем отдельные гранулы по меньшей мере на 90% покрыты компонентом покрытия. Опудривание или нанесение покрытия на отдельные гранулы или куски HMPSA имеют существенные недостатки, поскольку отношение поверхности покрытия к объему является весьма высоким, и существует высокий риск того, что продукт будет разбавлен и значительно загрязнен материалом покрытия.

Обнаружено, что способ, отличающийся от указанных способов, который включает формование НМА-материала в таблетированной, хлопьевидной или гранулированной форме и распыление нелипнущего материала покрытия на сформованный липкий НМА-материал, является наиболее выгодным способом для обеспечения легкого обращения, упаковки и транспортировки НМА-материалов для дальнейшего использования. Однако при реализации этих способов возникло несколько проблем, обусловленных устойчиво липкой природой этих материалов. Наиболее важной из этих проблем является отделение сформованного блока липкого HMPSA-материала от самой формы. Это общая проблема, встречающаяся в прикладных задачах, включающих формование липких материалов. На предшествующем уровне есть несколько примеров, включающих нанесение смазывающего вещества на внутреннюю поверхность формы при использовании таких форм для формования липких материалов, для того чтобы сформованные материалы не прилипали к поверхности форм. Сформованные таким образом блоки можно легко отделить от формы.

В патенте США 1,666,730, содержащем одно из наиболее ранних описаний, касающихся применения смазывающего вещества для покрытия поверхности формы, липким материалом, который заливают в форму, является асфальт. Согласно этому описанию, способ подготовки асфальта для отгрузки состоит в покрытии стенок формы смазывающим веществом, заливке в форму расплавленного асфальта, отверждении блока, удалении отлитого асфальтового блока из формы и вставления отлитого блока в контейнер из волокнистого материала такого размера, чтобы он плотно прилегал к блоку. В этом случае проблема состоит в том, что форму приходится разделять на части, чтобы извлечь отлитый асфальт, а поверхность частей формы каждый раз приходится покрывать смазывающим веществом. Сходный подход раскрыт в патенте США 3,165,567, в котором тонко измельченные материалы используют в качестве сухих смазок для импрегнации поверхности полимерных и эластомерных материалов на стадии операций формования или литья для снижения коэффициента трения поверхностей такого рода материалов. Сухие смазки не наносят непосредственно на поверхность материалов, у которых желательно иметь низкий коэффициент трения. Вместо этого используют непрямой способ, такой как импрегнация во время формования.

В патенте США 5,112,552 раскрыт способ, в котором неавтоадгезивное вещество вначале распыляют на боковые стенки и дно формы. Затем форму заполняют посредством розлива расплавленного автоадгезива, который необходимо сформовать и покрыть неавтоадгезивным термоплавким веществом. В заключение повторяют распыление для защиты свободной верхней поверхности. Это еще один пример нанесения покрытия во время литья. Формование расплавленного автоадгезивного вещества выполняют совместно с покрытием поверхности неавтоадгезивным веществом. В таких случаях требуется, чтобы поверхность формы каждый раз покрывали неавтоадгезивным веществом.

Публикация ЕР 0521661 А1 и патент США 5,292,468 являются двумя другими примерами покрытия поверхности адгезивных материалов нелипнущим покрытием во время формования. В публикации ЕР 0521661 А1 раскрыт способ, который включает выстилание поверхности формы покровным материалом, изготовленным из пленки термопластичного материала, способного соединяться с расплавленным термоплавким адгезивным материалом с образованием нелипнущего покрытия, тогда как в патенте США 5,292,468 литье термоплавкого чувствительного к давлению адгезива производят в форму, которая предварительно была покрыта защитной тканью. В этих описаниях покрытия являются непроницаемыми, что не позволяет влаге, содержащейся в отлитом НМА-материале, испариться из упакованного НМА-материала.

В патентах США 4,748,796 и 4,755,245 раскрыт способ кондиционирования устойчиво адгезивной композиции в литьевой форме, которую предварительно электростатическим способом покрывают защитным слоем порошка, и литьевой материал заливают в форму без нарушения слоя порошка, удерживая порошок на месте за счет статического электричества. Результат использования этого способа является неудовлетворительным, поскольку верхнюю поверхность невозможно защитить тем же способом. В публикации ЕР 0347741 А2 раскрыт способ, в котором расплавленный адгезив отливают в одной или более гибких формах, изготовленных из достаточно термостойкого эластомера, обладающего достаточными свойствами нелипкости, так что отлитый блок адгезива после охлаждения можно легко вынуть из формы. Форма полученных блоков адгезива описана как сферическая, или эллипсоидная, или являющаяся сегментом указанных тел, чтобы снизить способность к агломерации и предотвратить их слипание друг с другом.

Другой способ упаковки автоадгезивных термореактивных адгезивных композиций, который включает использование формы со стойким антиадгезивным покрытием, раскрыт в публикации ЕР 0749820 А1. Согласно этому способу, расплавленную композицию заливают в форму с нелипнущей выстилкой, затем форму охлаждают до 50°С и удаляют из нее композицию. В заключение, извлеченный из формы блок обрабатывают, чтобы сделать его поверхность неавтоадгезивной. Хотя в данном случае имеется нелипнущая выстилка, предложено несколько способов удаления автоадгезивного блока из формы, например - вдувание воздуха между блоком и стенками формы, удаление щипцами или с использованием вакуума, и все эти способы либо дают неудовлетворительные результаты, либо требуют больших затрат времени или денег. Кроме того, вдувание воздуха может быть решением проблемы только в том случае, если отлитый материал является твердым блоком липкого материала.

Кроме конкретных проблем в каждом случае, для всех указанных способов литья характерна общая проблема, заключающяяся в том, что они не обеспечивают непрерывный процесс. Расплавленный адгезивный материал поступает горячим и находится в форме или контейнере до тех пор, пока он не охладится и не отвердится. Необходимо дополнительное время или место по сравнению с непрерывным процессом. В случае розлива в контейнеры, на стенки которых нанесены или распылены смазочные материалы, существует риск того, что эти смазочные материалы, используемые в качестве разделительных агентов, неблагоприятно повлияют на адгезивные свойства литых материалов, в частности - в случае HMPSA-полимеров. Также, поскольку адгезивный материал поступает горячим в расплавленной форме, эти способы литья сопряжены с риском возникновения аварийных ситуаций, связанных с возгоранием, что делает эти способы неблагоприятными также с точки зрения охраны труда и производственной безопасности.

С учетом вышесказанного, технической проблемой, лежащей в основе настоящего изобретения, является обеспечение эффективного способа упаковки НМА-материала, предпочтительно - HMPSA-материала, имеющего по существу нелипнущее покрытие, с целью облегчения обращения с липкими материалами и исключения использования упаковочных пленок для НМА, которые создают проблемы с карбонизацией и закупориванием в плавильных котлах для НМА. Кроме того, способ должен обеспечивать гибкость выбора типа материалов покрытия с точки зрения их совместимости с НМА, предпочтительно - с HMPSA, и характера плавления, который непосредственно влияет на эксплуатационные характеристики продукта и свойства НМА, предпочтительно - HMPSA, при конечном применении.

Решение указанной технической проблемы получено за счет обеспечения вариантов осуществления настоящего изобретения, охарактеризованных в формуле изобретения.

В частности, настоящее изобретение предусматривает способ получения НМА-материала, имеющего покрытие, причем это покрытие обладает свойством нелипкости до 50°С; способ включает стадию формования, заключающуюся в формовании холодных НМА-гранул в блок агломерированных НМА-гранул, причем сформованный блок имеет форму усеченного конуса, и последующую стадию распыления, заключающуюся в нанесении материала покрытия, находящегося в жидкой или расплавленной форме, по меньшей мере частично на верхнюю, нижнюю и боковые поверхности имеющего форму усеченного конуса блока агломерированных НМА-гранул, находящегося в твердой форме.

Согласно настоящему изобретению термин «НМА-материал» предпочтительно включает класс HMPSA; то есть в предпочтительном варианте осуществления настоящего изобретения термин «НМА-материал» при использовании в данной публикации можно заменить термином «HMPSA-материал». То же самое относится к терминам типа «НМА-гранулы», «НМА-блок (или блоки)» и «НМА-масса», используемым ниже в данной публикации. Кроме того, термины «нелипкий (нелипнущий)» и «свойство нелипкости» до определенной температуры (Т) следует понимать в обычном техническом смысле, используемом в области техники, относящейся к НМА-материалам, и они означают, что материал не прилипает к поверхностям, с которыми он обычно вступает в контакт (упаковка, руки оператора и т.д.) при температурах, лежащих ниже указанной температуры (Т). В целом, это свойство можно оценить посредством помещения материала в картонную коробку, в которой блоки НМА, имеющие покрытие, соприкасаются друг с другом. Коробку закрывают и помещают в термостат при стандартной температуре на одну неделю. Затем коробку вынимают из термостата и оставляют для уравновешивания при комнатной температуре. После этого, если каждый блок НМА с покрытием можно легко вынуть руками отдельно от других без прилипания к соседнему блоку, защитной бумаге или рукам оператора, покрытие оценивают как нелипнущее.

Согласно настоящему изобретению холодные НМА-гранулы формуют с получением блока агломерированных НМА-гранул. Термин «гранулы» следует понимать в его самом широком смысле как твердые частицы или зерна без ограничения их формы, включая хлопья и таблетки.

Согласно предпочтительному варианту осуществления настоящего изобретения НМА-гранулы сжимают под механическим давлением с получением блока агломерированных НМА-гранул. При сжатии НМА-гранул во время стадии формования липкие НМА-гранулы агломерируют и образуют блок агломерированных НМА-гранул, причем сформованный блок имеет форму усеченного конуса, которая сохраняется после нанесения покрытия, и таким образом можно по существу предотвратить эффекты холодного течения, образования хлопьев и проступания на поверхность покрытия, которые могут естественным образом возникать во время хранения или транспортировки в условиях высокой температуры и давления.

Согласно настоящему изобретению во время стадии формования формуют холодные НМА-гранулы, что означает, что гранулы или форму, в которую должны быть помещены гранулы, не нагревают. Температура поверхности НМА-гранул во время стадии формования предпочтительно лежит в диапазоне от 0°С до 30°С, более предпочтительно - от 8°С до 20°С.

Согласно предпочтительному варианту осуществления настоящего изобретения во время стадии нанесения материала покрытия температура поверхности блока агломерированных НМА-гранул лежит в диапазоне от -20°С до 40°С, более предпочтительно - от 0°С до 30°С, наиболее предпочтительно - от 10°С до 15°С. Это означает, что перед поступлением в зону нанесения покрытия НМА-гранулы необязательно можно охладить так, чтобы температура поверхности была равна 40°С или менее.

На последующей стадии распыления материал покрытия, который представлен в жидкой или расплавленной форме, по меньшей мере частично наносят на верхнюю, нижнюю и боковые поверхности имеющего форму усеченного конуса блока агломерированных НМА-гранул, который имеет твердую форму. Материалом покрытия предпочтительно покрывают всю поверхность блока агломерированных НМА-гранул. Согласно настоящему изобретению покрытие всей поверхности блока агломерированных НМА-гранул означает, что вся периферия НМА-блока покрыта материалом покрытия, так что весь НМА-блок покрыт, предпочтительно - тонкой паутиной или сеткой из материала покрытия. Таким образом, согласно настоящему изобретению предпочтительно, чтобы покрытие было проницаемым.

Согласно предпочтительному варианту осуществления настоящего изобретения поверхность блока агломерированных НМА-гранул непрерывно покрывают материалом покрытия во время вращения блока. Вращение блока агломерированных НМА-гранул является выгодным, так как всю периферию НМА-блока можно покрыть материалом покрытия.

Согласно другому предпочтительному варианту осуществления настоящего изобретения во время стадии нанесения материала покрытия блок агломерированных НМА-гранул перемещают в продольном направлении за счет вращения пары вращающихся роликов, обеспечивая непрерывное нанесение покрытия во время поступательного движения блока по роликам. В этом случае пару вращающихся роликов можно также рассматривать как роликовый конвейер.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения материал покрытия непрерывно или периодически наносят с использованием по меньшей мере одной поворотной распылительной головки, причем процесс нанесения включает две стадии - стадию горизонтального распыления материала покрытия на поверхность верхнего и нижнего оснований (первого и второго оснований) имеющего форму усеченного конуса блока агломерированных НМА-гранул, при этом по меньшей мере одна распылительная головка находится в горизонтальном положении, и после поворота по меньшей мере одной распылительной головки в вертикальное положение - стадию вертикального распыления материала покрытия на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул, при этом блок вращается.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения материал покрытия непрерывно или периодически наносят с использованием двух поворотных распылительных головок, причем материал покрытия вначале вертикально распыляют на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул с использованием первой распылительной головки, находящейся в вертикальном положении, при этом блок вращается, а после поворота первой распылительной головки в горизонтальное положение материал покрытия горизонтально распыляют на поверхность второго основания (нижнего основания) имеющего форму усеченного конуса блока агломерированных НМА-гранул и горизонтально распыляют на поверхность первого основания (верхнего основания) имеющего форму усеченного конуса блока агломерированных НМА-гранул с использованием второй распылительной головки, находящейся в горизонтальном положении, а после поворота второй распылительной головки в вертикальное положение материал покрытия вертикально распыляют на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул.

Конечный продукт - имеющий форму усеченного конуса блок НМА-материала с покрытием - находится в по существу нелипнущей форме до 50°С, и покрытие обладает способностью плавиться одновременно с НМА-массой в плавильном баке в других прикладных задачах. Кроме того, согласно настоящему изобретению нелипнущее покрытие является стойким, что позволяет блоку агломерированных НМА-гранул с покрытием плавиться значительно быстрее по сравнению с блоками, полученными с использованием других систем.

Настоящее изобретение также предусматривает устройство для получения имеющего форму усеченного конуса блока НМА-материала с покрытием. Устройство содержит формовочное устройство для формования НМА-гранул с получением имеющего форму усеченного конуса блока агломерированных НМА-гранул, и распылительное устройство для по меньшей мере частичного нанесения материала покрытия, находящегося в жидкой или расплавленной форме, на поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул, находящегося в твердой форме.

Согласно предпочтительному варианту осуществления настоящего изобретение формовочное устройство содержит форму, имеющую открытую верхнюю сторону и открытую нижнюю сторону, подвижный диск, образующий нижнюю крышку, и подвижный компрессорный/экстракторный диск для сжатия НМА-гранул с верхней стороны формы в состоянии, в котором диск, образующий нижнюю крышку, закрывает дно формы во время ее заполнения, и для удаления блока агломерированных НМА-гранул, находящегося в твердой форме, через дно формы за счет давления компрессорного/экстракторного диска, причем внутренний диаметр дна формы больше, чем внутренний диаметр верхней стороны формы.

Подвижный диск, образующий нижнюю крышку, предпочтительно имеет круглое углубление на поверхности, обращенной к форме, имеющее закругленный край, причем диаметр этого углубления соответствует внутреннему диаметру дна формы. Как будет более подробно описано ниже, подвижный диск функционирует как нижняя пластина, закрывающая форму, и как подъемник, транспортирующий сформованный НМА-блок на конвейер, доставляющий НМА-блок к распылительному устройству.

Согласно другому предпочтительному варианту осуществления настоящего изобретения закругленный край круглого углубления имеет радиус кривизны (r), равный среднему радиусу НМА-гранул.

Согласно другому предпочтительному варианту осуществления настоящего изобретения распылительное устройство содержит по меньшей мере два распылительных блока, выполненных с возможностью подачи материала покрытия на поверхность блока агломерированных НМА-гранул во время его вращения, причем распылительные блоки содержат вертикально и горизонтально распыляющие сопла.

Распылительное устройство предпочтительно содержит по меньшей мере одну пару вращающихся роликов для вращения блока агломерированных НМА-гранул, расположенного на этих роликах. Направления вращения этих роликов являются одинаковыми, так что НМА-блок может вращаться вокруг его продольной оси между роликами. Ролики могут быть коническими для соответствия коническому градиенту имеющего форму усеченного конуса НМА-блока и таким образом препятствовать перемещению блока вдоль его продольной оси.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, вместо распыления на вращающиеся ролики, которые вращают неподвижный в продольном направлении НМА-блок, по меньшей мере одна пара роликов выполнена с возможностью вращения блока агломерированных НМА-гранул во время перемещения блока агломерированных НМА-гранул через распылительные блоки. В этом варианте осуществления настоящего изобретения два ролика, имеющие параллельные оси с регулируемым промежутком между ними, различные или равные диаметры, равные или различные скорости вращения и различные или равные коэффициенты трения скольжения поверхностей, используют для вращения имеющего форму усеченного конуса НМА-блока вокруг его продольной оси. Одновременно, благодаря специальной форме НМА-блока, этот блок вынужден двигаться вперед (то есть по направлению к распылительным блокам и через распылительные блоки) во время вращения на этих роликах из-за векторных сил, вызванных его конической формой и разностью диаметров.

Согласно другому предпочтительному варианту осуществления настоящего изобретения устройство дополнительно содержит пальцы толкателя, предусмотренные на цепном конвейере, для проталкивания вперед блока агломерированных НМА-гранул, вращающегося на паре роликов (роликовый конвейер), в частности - для проталкивания вперед блока агломерированных НМА-гранул со скоростью, превышающей скорость, с которой они двигались бы без проталкивания толкателями.

Согласно предпочтительному варианту осуществления настоящего изобретения распылительные блоки содержат по меньшей мере один распылительный блок, содержащий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, причем материал покрытия при горизонтальном положении по меньшей мере одной распылительной головки горизонтально распыляется на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, а при вертикальном положении по меньшей мере одной распылительной головки материал покрытия вертикально распыляется на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. В частности, распылительные блоки могут содержать первый распылительный блок, включающий поворотную распылительную головку, которая может поворачиваться на 180° между горизонтальными положениями, в которых материал покрытия горизонтально распыляется на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, и вертикальным положением, в котором материал покрытия вертикально распыляется на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. Распылительные блоки предпочтительно также содержат неподвижную вертикальную распылительную головку, установленную после первого распылительного блока. При этом НМА-блок, который полностью обработан посредством распыления и все еще двигается вперед, достигает неподвижной вертикальной распылительной головки, где он при необходимости может быть повторно обработан (или не обработан) посредством распыления только сверху для нанесения второго слоя покрытия на боковую поверхность НМА-блока.

Согласно другому предпочтительному варианту осуществления настоящего изобретения распылительные блоки содержат первый распылительный блок, содержащий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, и второй распылительный блок, содержащий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, причем материал покрытия горизонтально распыляется при горизонтальном положении распылительных головок на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, и материал покрытия вертикально распыляется при вертикальном положении распылительных головок на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. Более предпочтительно, распылительные блоки содержат два распылительных блока, каждый из которых содержит поворотную распылительную головку, которые могут поворачиваться на 90° между горизонтальным и вертикальным положениями, в которых материал покрытия вначале распыляется на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул, когда блок проходит через первый распылительный блок. Затем поворотная распылительная головка первого распылительного блока поворачивается на 90° в горизонтальное положение для распыления материала покрытия на задний конец блока, после того как блок прошел через него. Второй распылительный блок в горизонтальном положении распыляет материал покрытия на передний конец блока, когда блок подходит к нему, двигаясь вперед, и затем занимает вертикальное положение за счет поворота на 90° для распыления на боковую поверхность НМА-блока с целью нанесения второго слоя покрытия.

Согласно настоящему изобретению можно обеспечить эффективный процесс, предпочтительно - непрерывный процесс, получения НМА-материала, имеющего по существу нелипнущее покрытие, в котором каждую стадию процесса можно осуществить как поточную без возникновения проблем, связанных с карбонизацией, закупориванием фильтров пленкой, просачиванием адгезива или покрытыми силиконом контейнерами, которые невозможно использовать повторно, в отличие от способов, известных на предшествующем уровне техники. Поскольку холодные НМА-гранулы формуют с получением блока агломерированных НМА-гранул, нет необходимости ждать в течение длительного периода времени, чтобы можно было подвергнуть НМА-блоки дальнейшей обработке. В частности, время производственного цикла на стадии формования является очень коротким, например - от 3 секунд до 6 секунд. Кроме того, можно минимизировать воздействие на окружающую среду, так как можно минимизировать образование отходов. Поэтому в основе технического решения лежит специальная конструкция сформованного НМА-блока, поскольку форма усеченного конуса неожиданно обеспечила возможность легкого извлечения сформованного НМА-блока из формы с сохранением его формы.

Благодаря специфической стадии распыления, не требуется оборачивание пленкой, и поэтому не будут возникать проблемы с карбонизацией и/или закупориванием фильтров. Кроме того, специфическая стадия распыления обеспечивает конечный продукт, имеющий покрытие, без необходимости его последующего охлаждения, причем покрытие предпочтительно является проницаемым, так что с НМА-материалом, имеющим покрытие, можно сразу же работать. Поскольку покрытие является проницаемым, создается возможность испарения следовых количеств влаги из НМА-блока.

Конечный продукт, являющийся имеющим форму усеченного конуса блоком НМА-материала с покрытием, имеет по существу нелипнущую форму, а покрытие обладает способностью плавиться одновременно с НМА-массой в плавильном баке при реализации дальнейших прикладных задач. Кроме того, нелипнущее покрытие по настоящему изобретению является стойким, что совместно с агломерированной формой, содержащей промежуточные пространства между НМА-гранулами, обеспечивает значительно более быстрое плавление НМА-блоков с покрытием, чем блоков, полученных с использованием других систем.

Далее настоящее изобретение будет описано более подробно со ссылкой на описанные ниже варианты его осуществления и прилагаемые графические материалы, в которых

Фиг.1 иллюстрирует форму усеченного конуса НМА-материала по настоящему изобретению;

Фиг. 2 демонстрирует формовочное устройство (1) для формования НМА-гранул по настоящему изобретению, содержащее форму (2), имеющую открытую верхнюю сторону и открытую нижнюю сторону, подвижный диск (3), образующий нижнюю крышку, и подвижный компрессорный/экстракторный диск (4);

Фиг. 3 демонстрирует увеличенное изображение подвижного диска (3);

Фиг. 4 демонстрирует формовочное устройство согласно варианту осуществления настоящего изобретения, в котором две совершающие возвратно-поступательные движения формы (М1 и М2) поочередно заполняют НМА-гранулами и сжимают эти гранулы;

Фиг. 5 демонстрирует распылительное устройство (10) согласно варианту осуществления настоящего изобретения, содержащее две пары вращающихся роликов (11 и 12) и два комплекта распылительных блоков (А и В);

Фиг. 6 является видом спереди распылительного устройства (10), изображенного на Фиг. 5;

Фиг. 7 является видом сбоку распылительного устройства (10), изображенного на Фиг. 5;

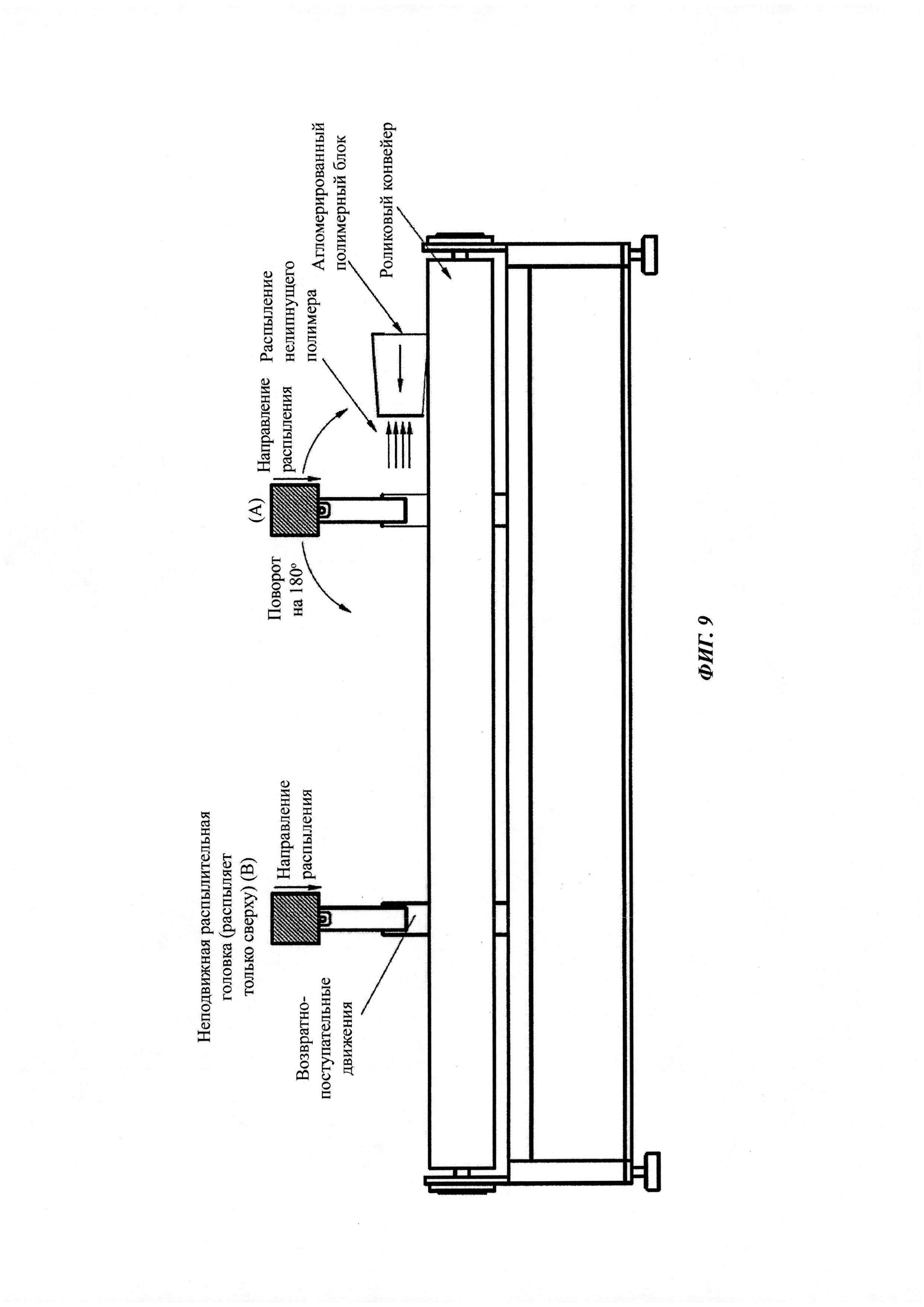

Фиг. 8 демонстрирует распылительное устройство (10) согласно другому варианту осуществления настоящего изобретения, содержащему конвейер (13) с одной парой вращающихся роликов;

Фиг. 9 является видом сбоку распылительного устройства (10), изображенного на Фиг. 8; и

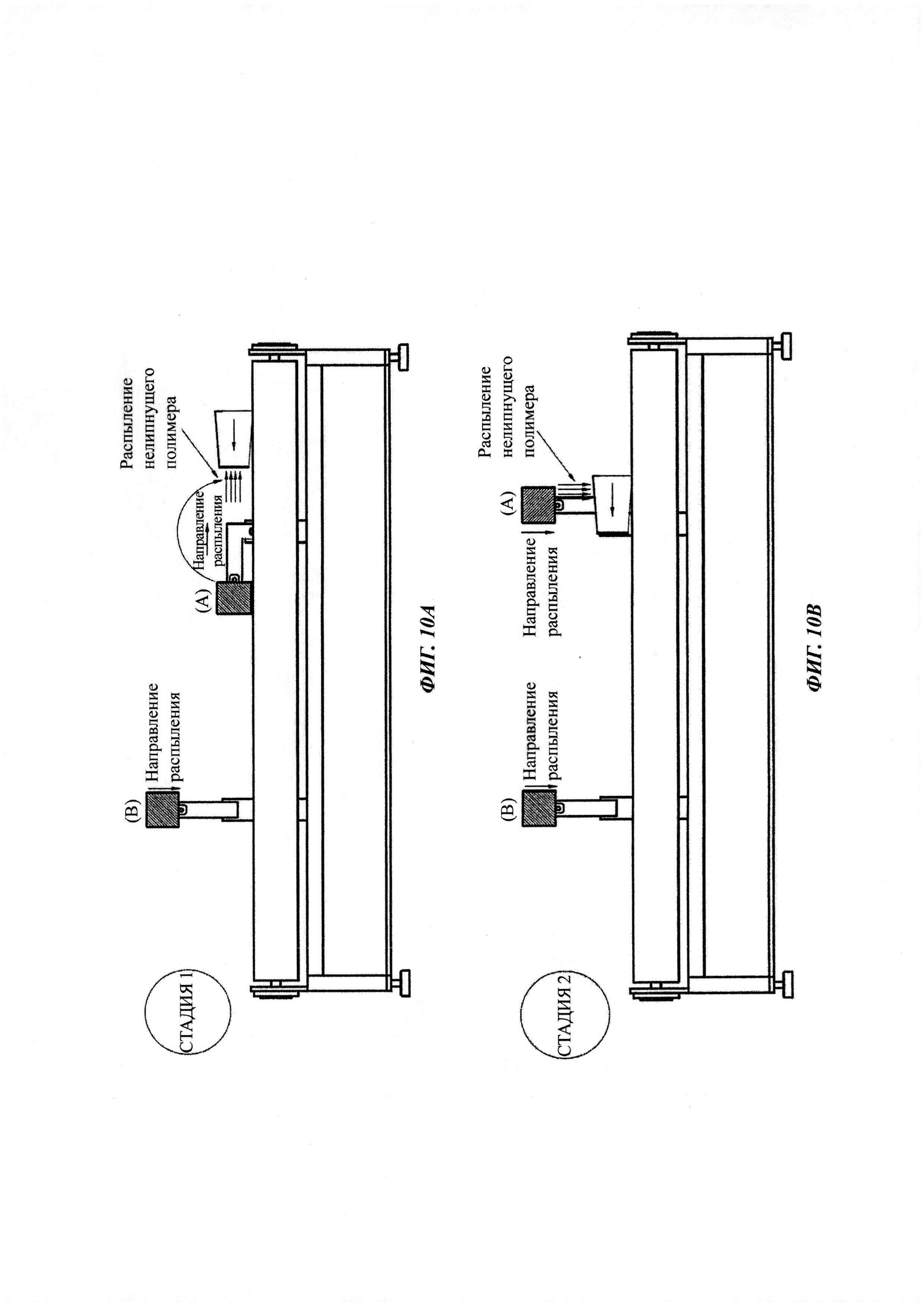

Фиг. с 10А по 10D иллюстрируют четыре стадии предпочтительного процесса распыления по настоящему изобретению.

Согласно настоящему изобретению холодные НМА-гранулы формуют с получением блока агломерированных НМА-гранул, имеющего специфическую форму, и после этого, то есть после извлечения из формы, поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул покрывают материалом покрытия, чтобы придать свойство нелипкости, сохраняющееся до 50°С.

Способ по настоящему изобретению предпочтительно включает перед стадией формования стадию изготовления таблеток, превращения в хлопья или гранулирования НМА-массы (то есть сырьевого материала для НМА-гранул).

Сырьевой материал для НМА-гранул не подлежит ограничению и может содержать одно или более составляющих, выбранных из группы, состоящей из сложных полиэфиров, поли(мет)акрилатов, полиолефинов, полиуретанов, сополимеров на основе этилена, поливинилацетата и его сополимеров, сополимеров виниловых мономеров и полиалкиленоксидов, блоксополимеров стирола и их комбинаций или смесей. Кроме того, НМА-масса может содержать в качестве необязательных составляющих/компонентов одно или более веществ, выбранных из группы, состоящей из повышающих клейкость смол, пластификаторов, восков, антиоксидантов, стабилизаторов, стимуляторов адгезии, наполнителей, пигментов, красителей, масел и ароматизаторов.

НМА-гранулы можно получить стандартными способами, например - с использованием систем подводного гранулирования и экструдерных систем. Форма и размер НМА-гранул не имеют специфических ограничений, и они могут быть цилиндрическими, прямоугольными или сферическими, предпочтительно - в диапазоне от 1 мм до 30 мм, более предпочтительно - от 3 мм до 10 мм, причем предпочтительной является сферическая форма. Перед подачей НМА-гранул на стадию формования НМА-гранулы следует отвердить в охлаждающей жидкости, предпочтительно - в воде, и по существу высушить в конце способа так, как известно на предшествующем уровне техники, в ходе непрерывного процесса. Охлаждающая жидкость предпочтительно может состоять из материалов для обработки поверхности, препятствующих слипанию, разделительных агентов или средств, способствующих гранулированию, например - таких, как описанные в патентах США 4,645,537, 4,576,835 и 4,774,138, для предотвращения отдельных гранул от слипания друг с другом во время процесса охлаждения.

НМА-гранулы, которые находятся в холодном состоянии, предпочтительно -при температуре от 0°С до 30°С, более предпочтительно - от 8°С до 20°С, и временно находятся в относительно нелипнущей форме вследствие низкой температуры, загружают в полость формы, которая может быть сконструирована с различными размерами, предпочтительно - для загрузки от 100 г до 5000 г, более предпочтительно - от 200 г до 2000 г, НМА-гранул. НМА-гранулы формуют на стадии формования так, чтобы агломерировать их в блок, имеющий форму усеченного конуса. Форма усеченного конуса НМА-блоков проиллюстрирована на Фиг. 1. Согласно настоящему изобретению размер имеющих форму усеченного конуса НМА-блоков можно выбрать в зависимости от характеристик продукта и требований конечного пользователя, при условии, что диаметр одного из оснований меньше, чем диаметр второго. Если обратиться к Фиг. 1, то диаметр d1 одного основания меньше, чем диаметр d2 второго основания. В зависимости от длины L, d1 и d2 можно выбрать произвольно, при условии, что форма не является цилиндрической. d1 предпочтительно меньше, чем d2, на по меньшей мере от 1% до 30%. Например, НМА-блоки могут иметь длину L, лежащую в диапазоне от 5 см до 50 см, предпочтительно - от 7 см до 30 см, а первый диаметр d1 может лежать в диапазоне от 2 см до 30 см, предпочтительно - от 5 см до 25 см. Угол между боковой поверхностью и вертикальной осью при вертикальном положении конуса лежит в диапазоне от 0,9 градусов до 7 градусов, и предпочтительно - в диапазоне от 1 градуса до 2,5 градусов.

Форма НМА-блока определяется конструкцией формы. Предпочтительный вариант осуществления формовочного устройства (1) показан на Фиг. 2. Как показано на Фиг. 2, предпочтительно используют вертикально стоящую форму (2) специальной формы с открытыми верхней и нижней сторонами. Полость формы имеет соответствующую коническую форму, и она может быть покрыта стойким антиадгезионным покрытием, или форма может быть изготовлена из любого антиадгезионного эластомерного компонента типа силикона, политетрафторэтилена, керамики и других антиадгезионных покрытий, известных в данной области техники, и их комбинаций. Формовочное устройство (1) также содержит диск (3), образующий нижнюю крышку формы (2), который можно перемещать вниз, чтобы открыть нижнюю сторону формы, или перемещать вверх, чтобы ее закрыть. Формовочное устройство (1) также содержит компрессорный/экстракторный диск (4), который меньше верхнего отверстия формы (2), так что он проходит через это отверстие и может перемещаться в вертикальном направлении для сжатия НМА-гранул. Из-за специфической формы полости формы и, соответственно, НМА-блоков можно легко удалять/извлекать имеющие форму усеченного конуса НМА-блоки из формы (2).

Полость формы предпочтительно может содержать дополнительные элементы для распыления различных жидкостей типа тонкого тумана холодной воды, минерального масла и т.п. на внутренние стенки полости формы для повышения антиадгезионного свойства внутренней поверхности формы (2).

В другом варианте осуществления настоящего изобретения может иметься более одной формы (2), причем формы могут работать одновременно, например - пока одну форму заполняют, во второй форме создают давление для агломерации гранул, для повышения скорости процесса заполнения. В частности, две формы (М1 и М2), как показано на Фиг. 4, можно установить в раме (5), совершающей возвратно-поступательные движения, которая последовательно доставляет формы (М1 и М2) под загрузочную трубу станции (6) загрузки. Одну форму заполняют в тот время, когда НМА-гранулы, уже находящиеся внутри другой формы, сжимают и затем выталкивают с нижней стороны формы (2).

Например, процесс можно реализовать следующим образом. Форму М2 заполняют НМА-гранулами под станцией (6) загрузки в то время, когда НМА-гранулы, уже загруженные в форму М1, сжимают за счет движения вниз компрессорного/экстракторного диска (4) в течение предварительно заданного времени и под предварительно заданным механическим давлением для агломерации гранул. Затем компрессорный/экстракторный диск (4) перемещается обратно в исходное положение. После этого открывается нижняя крышка (3) формы М1, при этом компрессорный/экстракторный диск снова движется вниз, чтобы протолкнуть и вытолкнуть блок агломерированных НМА-гранул, находящийся на нижней крышке (3) из формы М1. При этом нижняя крышка (3) одновременно функционирует как подъемник, опуская блок агломерированных НМА-гранул на конвейер, который переносит блок агломерированных НМА-гранул к распылительному устройству (10) стадии распыления. Например, после достижения нижней точки своего хода, находящейся на уровне конвейера, нижняя крышка (3) поворачивается на 90° вдоль своей оси для осторожного перемещения блока агломерированных НМА-гранул на конвейер так, чтобы продольная ось блока была центрирована относительно продольной оси конвейера. Затем компрессорный/экстракторный диск (4) возвращается в свое верхнее положение, нижняя крышка (3) перемещается обратно и закрывает форму, а рама (5), совершающая возвратно-поступательные движения, изменяет свое положение. Форма М1 возвращается под загрузочную станцию (6), а форма М2 проходит те же стадии, что и форма М1, описанная выше, после чего цикл повторяется.

Силу сжатия и продолжительность периода, в течение которого НМА-гранулы находятся под давлением, можно регулировать. Тем не менее, во время цикла сжатия НМА-гранул в форме (2), промежуток времени, в течение которого они находятся под давлением, имеет критическое значение. Если НМА-гранулы сжимать слишком долго, то сформованный НМА-блок слишком сильно прилипнет к внутренней поверхности формы (2). Поэтому отделение НМА-блока может быть затруднено. Если же время сжатия является слишком коротким, НМА-гранулы не агломерируют должным образом, и форма сформованного НМА-блока может не сохраниться после его выгрузки. Соответственно, стадию сжатия точно регулируют с точностью до миллисекунд, что может выполнить специалист в данной области техники. Например, давление, создаваемое компрессорным/экстракторным диском (4) может лежать в диапазоне от 3 бар до 6 бар в течение периода, лежащего в диапазоне от 100 миллисекунд до 2 секунд. Конечно же, эти значения зависят от сырьевого материала, использованного для изготовления НМА-гранул, и их можно точно отрегулировать в зависимости от липкости различных композиций продукта.

Согласно предпочтительному варианту осуществления настоящего изобретения нижняя крышка (3) (подвижный диск) имеет круглое углубление на поверхности, обращенной к форме (2), причем диаметр этого углубления соответствует внутреннему диаметру дна формы (2). Это углубление нижней крышки (3) показано на Фиг. 3. Как можно видеть из Фиг. 3, углубление имеет закругленный край, имеющий специфический радиус (r) кривизны. Предпочтительно радиус (r) кривизны выбирают в соответствии с НМА-гранулами так, чтобы радиус (r) кривизны был равен среднему радиусу НМА-гранул. В противном случае гранулы, расположенные вдоль нижнего края агломерированного блока, могут отламываться от агломерата во время переноса от формы к конвейеру. При этом под средним радиусом НМА-гранул понимают средний размер зерен, определенный как эквивалентный диаметр гранул. В характерном случае средний радиус НМА-гранул может лежать в диапазоне от 4 мм до 8 мм, без ограничения указанным размером, по результатам определения посредством ситового анализа.

Агломерированный («отдельный») НМА-блок, извлеченный из формы (2) посредством описанной выше специальной механической операции, затем перемещают на стадию распыления, во время которой на поверхность НМА-блоков наносят нелипнущее покрытие. Блок можно переместить из секции формования к распылительному устройству (10) (зоне нанесения покрытия) с использованием специальных антиадгезионных конвейеров.

Перед входом в зону нанесения покрытия НМА-блоки могут необязательно быть пропущены через обогреваемую (конвекцией, инфракрасным излучением, микроволнами и т.п.) зону с низкой влажностью для удаления остатков охлаждающей текучей среды или конденсированного воздуха. Температура в зоне нагрева предпочтительно лежит ниже температуры размягчения НМА, предпочтительно - ниже 80°С, так что материал не размягчается. В этом случае НМА-блоки можно необязательно охладить так, чтобы температура поверхности лежала в диапазоне от -20°С до 40°С, более предпочтительно - от 0°С до 30°С, и наиболее предпочтительно - от 10°С до 15°С.

Согласно настоящему изобретению после стадии формования полученный блок агломерированных НМА-гранул автоматически перемещают к распылительному устройству (10), в котором материал покрытия распыляют специальным образом во время вращения НМА-блока для покрытия всей поверхности блока материалом покрытия.

Материал покрытия не имеет специфических ограничений, при условии, что он может придать блоку агломерированных НМА-гранул свойство нелипкости, сохраняющееся до 50°С. Материал покрытия предпочтительно обладает сходными с НМА характеристиками, так что покрытие, в принципе, не оказывает негативного влияния во время последующего процесса плавления НМА-материала с покрытием. Во время нанесения материал покрытия в определенной мере взаимодействует с поверхностью НМА-блоков и образует объединенный материал, плавится одновременно с НМА-материалом и может образовывать смеси с НМА-материалом.

Материал покрытия предпочтительно имеет температуру, лежащую в диапазоне от 80°С до 250°С, более предпочтительно - от 120°С до 210°С, наиболее предпочтительно - от 150°С до 200°С, во время нанесения на поверхность НМА-блока. Материал покрытия предпочтительно имеет температуру плавления, определенную посредством дифференциальной сканирующей калориметрии (DSC; от англ.: differential scanning calorimetry), или, в случае, если температура плавления не применима, температуру размягчения (ASTM Е 28), превышающую 50°С.

Материал покрытия может содержать один или более компонентов, выбранных из группы, состоящей из восков или их производных, (со)полимеров на основе этилена, полиолефинов, поливинилацетата и его сополимеров, поли(мет)акрилатов, сложных полиэфиров, поливиниловых спиртов, полиуретанов, сополимеров виниловых мономеров и полиалкиленоксидов, эластомерных блоксополимеров и их комбинаций или смесей. Кроме того, материал покрытия может содержать в качестве необязательных составляющих/компонентов одно или более веществ, выбранных из группы, состоящей из пластификаторов, стабилизаторов и антиоксидантов.

Материал покрытия можно нанести любым способом распыления, известным в данной области техники, например - посредством нанесения распылением или нанесения поливом. После нанесения материала покрытия на поверхность НМА-блока нанесенное покрытие при необходимости можно охладить до комнатной температуры (от 20°С до 25°С) для получения НМА-материала с покрытием в готовой для употребления форме.

Поверхность блока агломерированных НМА-гранул предпочтительно непрерывно покрывают материалом покрытия во время вращения блока. Это вращение блока агломерированных НМА-гранул является выгодным, так как можно покрыть всю поверхность НМА-блока материалом покрытия. Вращение блока агломерированных НМА-гранул можно осуществить любыми способами, известными в данной области техники. Блок агломерированных НМА-гранул предпочтительно вращают за счет того, что этот блок находится на паре вращающихся роликов.

В таком случае распылительное устройство (10) предпочтительно содержит по меньшей мере одну пару вращающихся роликов для вращения блока агломерированных НМА-гранул, расположенного на этих роликах. Поверхности вращающихся роликов предпочтительно покрыты нелипнущим покрытием. Направления вращения роликов являются одинаковыми, так что НМА-блок способен вращаться вокруг его продольной оси между роликами, которые расположены параллельно. Ролики являются коническими для соответствия коническому градиенту имеющего форму усеченного конуса НМА-блока, так что ролики вращают неподвижный в продольном направлении НМА-блок.

Распылительное устройство (10) предпочтительно содержит по меньшей мере два распылительных блока (А, В), выполненных с возможностью нанесения материала покрытия на поверхность блока агломерированных НМА-гранул во время его вращения, причем распылительные блоки (А, В) содержат вертикально и горизонтально распыляющие сопла.

Можно использовать сборку сопел полной ширины, которая распыляет материал покрытия вертикально на вращающийся НМА-блок вдоль всей боковой поверхности имеющего форму усеченного конуса НМА-блока, причем - одновременно или последовательно - второй комплект сопел, расположенных с обеих сторон НМА-блока, распыляет материал покрытия горизонтально на поверхности двух оснований НМА-блока.

Согласно настоящему изобретению материал покрытия предпочтительно наносят по меньшей мере в две стадии с использованием вертикально и горизонтально распыляющих сопел. Как показано на Фиг. с 5 по 7, например, во время первой стадии НМА-блок может быть покрыт материалом покрытия вертикально распыляющими соплами распылительного блока (А), расположенными выше вращающегося НМА-блока, помещенного на ролики (11), причем материал покрытия вертикально распыляют на боковую поверхность имеющего форму усеченного конуса НМА-блока (НМА-блок не показан на Фиг. с 5 по 7). Затем НМА-блок перемещают на вторую пару вращающихся роликов (12), с обеих сторон которых расположены горизонтально распыляющие сопла распылительного блока (В). Во время этой второй стадии вращающийся НМА-блок можно покрыть материалом покрытия с использованием горизонтально распыляющих сопел распылительного блока (В), при этом материал покрытия горизонтально распыляют на поверхность оснований имеющего форму усеченного конуса НМА-блока. Порядок стадий распыления можно выбрать произвольно.

Вертикальные и горизонтальные положения и угол наклона распылительных сопел можно отрегулировать относительно осей X, Y, Z. Распыление может начинаться автоматически, когда НМА-блок входит в соответствующий распылительный блок. Продолжительность вертикального и горизонтального распыления и периоды между их последовательным запуском (если таковые имеются) измеряют в миллисекундах. Кроме того, синхронизируют скорость вращения роликов и количество распыляемого материала, чтобы обеспечить предварительно заданное количество нанесенного материала покрытия, позволяющее «дышать» блоку агломерированных НМА-гранул, чтобы после нанесения покрытия на поверхность блока могла испариться остаточная влага. Как будет более подробно описано ниже, распылительные блоки (А, В) могут также содержать по меньшей мере один распылительный блок, включающий подвижную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, причем материал покрытия горизонтально распыляется при горизонтальном положении по меньшей мере одной распылительной головки на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, и материал покрытия вертикально распыляется при вертикальном положении по меньшей мере одной распылительной головки на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. После выхода из распылительного устройства (10) блоки НМА-материала имеют абсолютно нелипнущую наружную поверхность, и с ними можно обращаться и упаковывать их как нелипнущие материалы.

Альтернативно распылительному устройству (10), показанному на Фиг. с 5 по 7, в котором использованы две пары вращающихся роликов (11 и 12) и два распылительных блока (А и В), согласно другому предпочтительному варианту осуществления настоящего изобретения распылительное устройство (10) может содержать по меньшей мере одну пару роликов (13), выполненную с возможностью вращать блок агломерированных НМА-гранул и одновременно перемещать блок агломерированных НМА-гранул через распылительные блоки (А и В), то есть эту пару длинных роликов (13) можно считать роликовым конвейером.

Согласно Фиг. 8, вместо использования вращающихся роликов (11 и 12), которые вращают неподвижный в продольном направлении НМА-блок, можно сконструировать по меньшей мере одну пару длинных роликов (13) так, чтобы они вращали и одновременно перемещали блок агломерированных НМА-гранул через распылительные блоки (А и В). В этом варианте осуществления настоящего изобретения два ролика, имеющие параллельные оси, с регулируемым промежутком между ними, различными или одинаковыми диаметрами, одинаковыми или различными скоростями вращения и с различными или одинаковыми коэффициентами трения скольжения используют для вращения имеющего форму усеченного конуса НМА-блока вокруг его продольной оси. Одновременно, из-за специальной формы НМА-блока, блок вынуждают двигаться вперед (то есть по направлению к распылительным блокам и через них) во время вращения на роликах благодаря векторным силам, обусловленным его конической формой и разницей диаметров. Распылительные блоки (А и В) установлены вдоль продольного роликового конвейера (13) и наносят распыленное покрытие на НМА-блок в то время, когда НМА-блок движется вперед, проходя под распылительными блоками (А и В), и находится в состоянии вращения. Таким образом можно покрыть материалом покрытия всю поверхность НМА-блока с получением нелипнущей сетки.

Скорость вращения роликового конвейера (13), а также разность скоростей и промежуток между двумя роликами при необходимости можно регулировать и изменять в зависимости от скорости поступательного движения НМА-блока. Два ролика могут иметь различные значения коэффициентов трения поверхностей. Угол атаки распылительных блоков (А и В), их высоту над НМА-блоком, моменты времени, в которые они начинают и прекращают распыление, температуру и давление распыляемого расплава можно точно регулировать, чтобы получить точно измеренную мелкую сетку, масса которой не должна превышать несколько процентов от массы блока без покрытия.

Устройство по настоящему изобретению может дополнительно содержать пальцы толкателя, предусмотренные на цепном конвейере, для проталкивания вперед блока агломерированных НМА-гранул, вращающегося на роликовых конвейерах (13), с большей скоростью, чем та скорость, с которой они двигались бы без проталкивания толкателями. Пальцы толкателя, предусмотренные на цепном конвейере, можно установить вдоль роликового конвейера (13).

Как указано выше, распылительные блоки (А. В) предпочтительно содержат по меньшей мере один распылительный блок, включающий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, причем материал покрытия при горизонтальном положении по меньшей мере одной распылительной головки распыляют горизонтально на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, а при вертикальном положении по меньшей мере одной распылительной головки материал покрытия распыляют вертикально на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. В частности, согласно предпочтительному варианту осуществления настоящего изобретения распылительные блоки (А и В) содержат первый распылительный блок (А), включающий поворотную распылительную головку, которая может поворачиваться примерно на 180° между горизонтальными положениями. Как показано на Фиг. 9, первый распылительный блок (А) содержит распылительную головку, установленную на поворотной руке. Вначале распылительная головка первого распылительного блока (А) находится в горизонтальном положении, в котором материал покрытия (названный просто «нелипнущим полимером» на Фиг. 9 и Фиг. 10) горизонтально распыляют на поверхность основания приближающегося имеющего форму усеченного конуса блока агломерированных НМА-гранул (то есть на одно из двух оснований, в зависимости от того, которое приближается первым). После поворота поворотной руки в вертикальное положение материал покрытия вертикально распыляют на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул, который продолжает вращаться и двигаться вперед. Во время дальнейшего продвижения НМА-блока через первый распылительный блок (А) поворотная рука снова поворачивается во второе горизонтальное положение, так что материал покрытия горизонтально распыляется на поверхность второго основания (задний конец) имеющего форму усеченного конуса блока агломерированных НМА-гранул.

Распылительные блоки (А и В) предпочтительно содержат также необязательную вторую, неподвижную вертикально распыляющую головку (В), установленную после первого распылительного блока (А). При этом НМА-блок, на всю поверхность которого распылен материал покрытия, и который продолжает двигаться вперед, достигает неподвижной вертикально распыляющей головки (В), где на него можно снова нанести (или не нанести) материал покрытия посредством распыления, в данном случае - сверху, чтобы нанести второй слой покрытия на поверхность НМА-блока, если это необходимо. Описанные стадии распыления также проиллюстрированы на Фиг. с 10A по 10D.

Стадия 1:

Распылительная головка (А) расположена параллельно роликовому конвейеру (13) и обращена к переднему концу (первому или верхнему основанию) приближающегося НМА-блока, причем ее горизонтальная ось выравнена в одну линию с горизонтальной осью НМА-блока. Когда полимерный блок приближается на расстояние, лежащее в диапазоне от 200 мм до 400 мм, от распылительной головки (А), начинается распыление, и оно продолжается в течение предварительно заданного времени (например, в диапазоне от 1 секунды до 5 секунд), чтобы обеспечить покрытие всей поверхности первого/верхнего основания нелипнущим материалом покрытия, после чего распыление прекращается.

Стадия 2:

В то время, когда полимерный блок продолжает двигаться вперед, поворотная рука, несущая распылительную головку (А), поворачивается на 90° в вертикальное положение. Когда НМА-блок заходит под распылительную головку, распылительная головка (А) снова начинает распыление, чтобы покрыть боковую поверхность НМА-блока, который продолжает вращаться и одновременно движется вперед.

Стадия 3:

Когда полимерный блок выходит из-под распылительной головки (А), которая находится в вертикальном положении, поворотная рука поворачивает распылительную головку (А) еще на 90°, чтобы она снова оказалась в горизонтальном положении (противоположном положению во время Стадии 1) для распыления в течение предварительно заданного времени (например, в диапазоне от 1 секунды до 5 секунд) на НМА-блок сзади, чтобы нанести покрытие на его заднюю поверхность (второе основание), так что верхняя, нижняя и боковая поверхности блока оказываются покрытыми нелипнущим материалом покрытия.

Стадия 4:

НМА-блок, полностью покрытый материалом покрытия посредством распыления и продолжающий двигаться вперед, достигает неподвижной вертикально распыляющей головки (В), где на него при необходимости снова может быть распылен (или не распылен) материал покрытия (только сверху) с целью нанесения второго слоя покрытия на боковую поверхность. Тем временем, распылительная головка (А) поворачивается обратно в исходное положение и готова встретить следующий приближающийся НМА-блок.

После выхода из распылительного устройства (10) блоки НМА-материала имеют абсолютно нелипнущую наружную поверхность, и с ними можно обращаться и упаковывать их как нелипнущие материалы. Как описано выше, с помощью поворотной распылительной головки материал покрытия можно наносить периодически, при этом распыление прекращают на тот период, в который распылительная головка меняет свое положение. Однако материал покрытия также можно наносить непрерывно, не останавливая распыление.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, вместо распылительной головки (А), обеспечивающей распыление на переднюю, заднюю и латеральную (боковую) поверхности блока агломерированных НМА-гранул, распылительные блоки (А, В) содержат первый распылительный блок (А), содержащий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, и второй распылительный блок (В), содержащий поворотную распылительную головку, которая может поворачиваться по меньшей мере на 90° между горизонтальным и вертикальным положениями, причем материал покрытия горизонтально распыляется при горизонтальном положении распылительных головок на поверхность оснований имеющего форму усеченного конуса блока агломерированных НМА-гранул, и материал покрытия вертикально распыляется при вертикальном положении распылительных головок на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул. В этом случае операция распыления разделена между распылительными головками (А) и (В), при этом обе поворачиваются предпочтительно на 90° каждая (в противоположном направлении относительно друг друга) для равного разделения операции распыления и выполнения ее с более высокой скоростью.

Например, распылительные блоки (А, В) содержат два распылительных блока, каждый из которых содержит поворотную распылительную головку, причем обе головки могут поворачиваться на 90° между горизонтальным и вертикальным положениями, при этом материал покрытия вначале распыляют на боковую поверхность имеющего форму усеченного конуса блока агломерированных НМА-гранул, когда НМА-блок проходит через первый распылительный блок (А). Затем поворотная распылительная головка первого распылительного блока (а) поворачивается на 90° в горизонтальное положение для распыления на задний конец (второе или нижнее основание), после того как блок прошел через него. Второй распылительный блок (В) в горизонтальном положении производит распыление на передний конец (первое или верхнее основание) НМА-блока, когда он приближается посредством поступательного движения, после чего он занимает вертикальное положение посредством поворота на 90° для распыления на боковую поверхность НМА-блока с целью нанесения второго слоя покрытия. После выхода из распылительного устройства (10) блоки НМА-материала имеют абсолютно нелипнущую поверхность, и с ними можно обращаться и упаковывать их как нелипнущие материалы.

Перечень ссылочных символов:

1 - Формовочное устройство

2 - Форма

3 - Подвижный диск (нижняя крышка)

4 - Подвижный экстракторный диск

5 - Рама, совершающая возвратно-поступательные движения

6 - Станция загрузки

10 - Распылительное устройство

11 - Первая пара вращающихся роликов

12 - Вторая пара вращающихся роликов

13 - Роликовый конвейер

Реферат

Изобретение относится к способу получения термоплавкого адгезивного (НМА) материала, предпочтительно - термоплавкого чувствительного к давлению адгезивного (HMPSA) материала, имеющего по существу нелипнущее покрытие. Способ получения термоплавкого адгезивного (НМА) материала, имеющего покрытие, причем это покрытие обладает свойством нелипкости при температурах до 50°С, включает стадию формования, заключающуюся в формовании холодных НМА-гранул с получением блока агломерированных НМА-гранул, причем сформованный блок имеет форму усеченного конуса, и последующую стадию распыления, заключающуюся в нанесении материала покрытия, имеющего жидкую или расплавленную форму, по меньшей мере частично на верхнюю, нижнюю и боковую поверхности имеющего форму усеченного конуса блока агломерированных НМА-гранул, находящегося в твердой форме. Техническим результатом изобретения является обеспечение эффективного способа упаковки НМА-материала, предпочтительно - HMPSA-материала, имеющего по существу нелипнущее покрытие для облегчения обращения с липкими материалами и исключения использования упаковочных пленок для НМА, которые создают проблемы с карбонизацией и закупориванием в плавильных котлах для НМА. 3 н. и 14 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Изделие производства, способ производства этого изделия, система для его производства

Способ прессования и изделие, полученное данным способом

Комментарии