Способ получения гранул на основе вспениваемых термопластичных полимеров и соответствующий продукт - RU2474494C2

Код документа: RU2474494C2

Чертежи

Описание

Настоящее изобретение относится к способу непрерывного изготовления вспениваемых гранул на основе термопластичных полимеров и к соответствующему продукту.

Термин «вспениваемые гранулы на основе термопластичных полимеров» в соответствии с использованием в настоящих описании изобретения и формуле изобретения обозначает термопластичные полимеры, например винилароматические полимеры, в форме гранул, содержащих вспенивающую систему и, возможно, другие добавки, где форма гранул является по существу эллипсоидной, например является формой грецкого ореха или формой чечевицы, и имеющих объем частиц в диапазоне от 0,02 до 3,5 мм3.

После вспенивания и формования данные вспениваемые термопластичные полимеры в форме гранул благодаря их теплоизолирующим свойствам, в частности, используют при изготовлении бытовых электроприборов или другого промышленного оборудования, при упаковывании и теплоизоляции в строительной промышленности.

Способ и оборудование, описанные в настоящем документе и составляющие объект настоящего изобретения, делают возможным крупномасштабное производство упомянутых вспениваемых термопластичных полимеров при умеренных затратах и с улучшенным постоянством качества.

Термопластичные полимеры, например винилароматические полимеры, такие как полистирол, могут быть сделаны вспениваемыми в результате введения в полимерную матрицу пенообразователя. Типичные пенообразователи для винилароматических полимеров включают, по меньшей мере, одного представителя, выбираемого из жидкого углеводорода, содержащего от 3 до 7 атомов углерода, галогенированного углеводорода, диоксида углерода или воды. Количество пенообразователя находится в диапазоне от 2 до 15% (масс.).

Вспениваемые полимеры в общем случае изготавливают в виде бисерин или гранул, которые под действием тепла, подводимого, например, при помощи водяного пара, сначала вспенивают вплоть до достижения желательной плотности, а по истечении определенного периода старения агломерируют в закрытых формах для получения блоков или желательных готовых продуктов.

Вспениваемые бисерины могут быть получены по периодическому способу полимеризации в суспензии. Данный способ, который хорошо известен специалистам в соответствующей области техники, согласно описанию в патентах США 2673194 и США 4500692 включает следующие далее стадии:

- диспергирование жидкого винилароматического мономера в водной среде при использовании суспендирующих добавок;

- добавление катализаторов полимеризации и полимеризация винилароматического мономера в перемешиваемом обогреваемом реакторе;

- добавление пенообразователя при определенной степени превращения мономера;

- завершение полимеризации;

- выгрузка, промывание, высушивание и просеивание получающихся в результате бисерин. Диаметр бисерин в общем случае находится в диапазоне от 0,1 до 3 мм.

Данный суспензионный способ делает возможным получение продукта хорошего качества, но ему свойственно множество недостатков, таких как:

- очень широкое распределение бисерин по диаметру, влекущее за собой необходимость отделения различных фракций в результате просеивания и отбрасывания «хвостов»;

- значительные ограничения при изготовлении специальных продуктов, таких как окрашенные бисерины и/или бисерины, которые содержат гетерогенные наполнители или добавки, например, зародышеобразователи и/или антипирены, поскольку их трудно ввести в бисерины, или они могут ингибировать протекание полимеризации. Смотрите, например, патент США 4360611 или международные патентные заявки WO 98/51734 и WO 00/29471;

- дополнительные ограничения для использования пенообразователей, которые должны быть диспергируемыми и/или растворимыми в полимерной матрице, или для использования мономеров, которые должны быть способны полимеризоваться в водном растворе;

- трудность уменьшения в полимере количества остаточного мономера, например, стирола, ниже 1000 частей на миллион (ч./млн.) и уменьшения совокупного уровня содержания внутренней воды;

- экологические проблемы вследствие значительного потребления воды, которая не может быть просто выпущена в канализационные системы, если только не будет подвергнута очистке, и невозможности отправки вспененного полимера после применения на вторичное использование.

Данные и другие недостатки могут быть устранены при использовании реализуемого в массе непрерывного способа, по которому полимерную композицию в расплавленной фазе перемешивают с твердыми добавками и пенообразователями. Данные способы описываются, например, в английском патенте GB-A-1062307 и европейском патенте ЕР-А-668139. В данных патентах описывается способ изготовления гранул вспениваемого полистирола (ВПС), в соответствии с которым расплавленный полимер и пенообразователь перемешивают при использовании статических смесительных элементов. После охлаждения смесь гранулируют, пропуская через экструзионную головку.

Таким образом полученному продукту после вспенивания в общем случае свойственен недостаток, заключающийся в наличии ячеистой структуры, где ячейки имеют неправильную форму и обычно слишком большие размеры. Количество ячеек и структура пеноматериала, полученного во время вспенивания, играют очень важную роль при получении идеальных теплоизолирующих свойств и хорошей поверхности на пеноматериалах. По этой причине зачастую необходимым является использование зародышеобразователей. В европейском патенте ЕР-А-126459 описывается способ устранения данных проблем в результате проведения тепловой обработки гранул под давлением и при температуре, большей, чем температура стеклования вспениваемого полимера.

Кроме того, вспениваемую смолу, которая покидает экструзионную головку, трудно резать вследствие присущей ей тенденции к вспениванию. В патентной заявке США 2006/167123 описывается способ, в котором данную характеристику используют для получения вспененных гранул низкой плотности в результате непосредственной резки вспениваемого расплавленного полимера, покидающего экструзионную головку.

В других способах, описанных, например, в патентах США 5108673 и США 5573790, вспениваемый полимер экструдируют в виде непрерывных элементарных волокон, немедленно охлаждают холодной водой на выходе из экструзионной головки и гранулируют на последующей стадии. Однако получение по существу сферических бисерин невозможно, поскольку резка элементарного волокна приводит к получению цилиндрических таблеток, имеющих диаметры, обычно большие, чем 1 мм, и оборудование должно находиться под давлением во избежание преждевременного вспенивания таблеток.

Введение органических загрузок может оказаться проблематичным. В международной патентной заявке WO 00/43442 утверждается то, что нетеплопроводящие материалы демонстрируют сильный эффект зародышеобразования, и, следовательно, для предотвращения преждевременного вспенивания необходимо работать с системой подводного гранулирования и под давлением. Данный способ включает использование специальной экструзионной головки, где вспениваемый полимер экструдируют через серию небольших отверстий. Как известно специалистам в соответствующей области техники, данный способ является чрезмерно обязывающим, поскольку температура поверхности экструзионной головки близка к температуре воды, и это приводит к приближению температуры полимерного потока к его температуре затвердевания. Вследствие набухания во время экструдирования и необходимости изготовления экструдированных гранулятов, имеющих очень сильно уменьшенные размеры, требуются очень маленькие отверстия, имеющие диаметры в диапазоне от 0,3 до 1,2 мм. Следовательно, экструдирование через данные отверстия требует очень больших скоростей сдвиговой деформации. Это подразумевает то, что при использовании данной технологии экструдированные частицы, имеющие размеры, меньшие чем 1 мм, получены быть не могут.

В патентной заявке США 2005/156344 описывается влияние геометрии отверстий экструзионной головки (такой как диаметр отверстия, соотношение длина/диаметр, углы входных и выходных конусов), температуры расплавленного продукта и пластификаторов на набухание полимера на выходе из отверстий экструзионной головки и поэтому на диаметр конечной бисерины. В ней описывается возможность содержания во вспениваемой смоле различных добавок, таких как зародышеобразователи, пластификаторы, антипирены, органические или неорганические красители и пигменты, растворимые или нерастворимые, такие как технический углерод, графит или алюминий, в количестве, доходящем вплоть до 30%.

Одна из известных в литературе проблем, относящихся к изготовлению бисерин из вспениваемых винилароматических полимеров, получаемых по непрерывному способу в массе, заключается в необходимости охлаждения полимера, содержащего пенообразователь, перед экструдированием полимера через экструзионную головку. Данное охлаждение может быть проведено, например, при использовании охлаждающих элементов внутри экструдирующих устройств, при использовании теплообменников или проходного статического смесительного оборудования с внедренными охлаждающими устройствами.

На основании данных, известных на современном уровне техники, можно сказать то, что для предотвращения вспенивания полимера в грануляторе и получения продуктов, имеющих правильную форму, существенным является охлаждение полимера перед гранулированием.

В европейском патенте ЕР 668139 описывается способ получения вспениваемых гранулятов из пластика, имеющих диаметр, по меньшей мере, меньший чем 1 мм. В соответствии с данным способом для получения данных гранулятов температура вспениваемого расплавленного полимера должна быть уменьшена до температуры, на несколько градусов большей, чем температура затвердевания самого полимера.

Как хорошо известно, вязкость термопластичных полимеров значительно увеличивается в случае приближения температуры расплавленного полимера к температуре затвердевания. Очевидно то, что в случае сочетания высокой вязкости с высокой скоростью сдвиговой деформации, соответствующей прохождению полимера через отверстия экструзионной головки, при прохождении полимерного потока через экструзионную головку возникает значительное падение давления. Это требует использования специальных эструзионных головок, приспособленных для выдерживания механического воздействия данных градиентов давления.

Кроме того, быстрое охлаждение полимера вследствие погружения поверхности экструзионной головки под воду («подводная» конфигурация) делает чрезвычайно вероятным возникновение закупоривания отверстий экструзионной головки и неустойчивости течения.

В патентных заявках США 2005/140039 и 2005/123638 описывается способ (первое) и оборудование для горячего гранулирования (второе), предназначенные для получения гранул вспениваемых термопластичных полимеров. В соответствии с данными патентными заявками возникновение вышеупомянутых забиваний отверстий и нерегулярности течения может быть предотвращено при использовании нового гранулирующего устройства, где расплавленный полимер экструдируют и немедленно охлаждают в результате прерывистого водяного орошения, а не под водой. Следовательно, предотвращается вспенивание гранулированного продукта, и в то же самое время ограничивается закупоривание. Какой-либо информации по методике или способу изготовления вспениваемых бисерин, содержащих большое количество добавок, не приводится.

В европейской патентной заявке ЕР 1702738 описывается способ и оборудование для непрерывного получения гранул вспениваемых полимеров. В соответствии с данной заявкой возникновения закупоривания отверстий экструзионной головки можно избежать в результате создания специализированной электронной системы управления, которая контролирует технологические условия и выдерживает давление и температуру расплавленного полимера в пределах предварительно установленного диапазона. Однако системы на основе активного электронного управления стабильностью в общем случае не считаются внутренне надежными. Поэтому они не позволяют добиться высокой надежности работы установки, и, следовательно, их использование в общем случае не может быть рекомендовано для крупномасштабного производства.

В международной патентной заявке WO 2006/88392 описывается способ, который делает возможным непрерывное изготовление полистирола и высокоударопрочного полистирола в форме вспениваемых гранул в пределах широкого диапазона молекулярных масс. Инновация заключается в смесительной системе для расплавленного полистирола и пенообразователя. Вспениваемые гранулы получают в результате экструдирования и охлаждения расплавленного полимера и последующего гранулирования. Каких-либо конкретных данных в отношении качества получающихся в результате вспениваемых гранул, а говоря более конкретно, вспениваемых гранул, характеризующихся высоким уровнем содержания неорганических добавок, не приводится.

В патентной заявке ЕР 1693413 описывается способ непрерывного изготовления вспениваемых полистирольных частиц, содержащих неорганические силикаты и цеолиты для улучшения изолирующих свойств соответствующих пеноматериалов. Полимер подают в экструдер и перемешивают с пенообразователем и с добавками. После этого его экструдируют, охлаждают и разрезают на частицы. Какого-либо указания в отношении конфигурации гранулятора, технологических условий, размера и формы полученных частиц не приводится.

На свойства частиц вспениваемого винилароматического полимера, полученных по непрерывному способу в массе, неблагоприятное влияние оказывают ориентация и механическое напряжение, обусловленное чрезвычайно быстрым охлаждением, воздействию которого частицы подвергаются во время гранулирования. В случае вспенивания и формования данных гранул данное напряжение вызывает появление гетерогенности в ячеистой структуре, что, в свою очередь, оказывает негативное влияние на механические и эстетические свойства изготовленных готовых продуктов. Как заявляется в патентной заявке США 2005/140039, для устранения данных недостатков данное напряжение может быть снято в результате отжига гранул при температуре, близкой к температуре стеклования (Tg), или при использовании зародышеобразующих добавок. В любом случае влияние неорганических добавок на зародышеобразование не исследовали.

Первый аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц или гранул на основе термопластичных полимеров, где получают оптимальное диспергирование вспенивающей системы и возможно добавок, в частности, введение соответствующих концентраций неорганических пигментов, нерастворимых в полимерной матрице.

Еще один аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц, содержащих полимерную матрицу, состоящую из полимеров и сополимеров на винилароматической основе, таких как, например, полистирол, высокоударопрочный полистирол (ВУПС), стирол-акрилонитрильный полимер (САН); невинилароматических полимеров, таких как полиэтилен, полибутилентерефталат, полиэтилентерефталат; и их смесей.

Дополнительный аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц на полимерной основе, подходящего для использования при крупномасштабном производстве, поэтому характеризующегося совместимостью с нефтехимическим производственным объектом и простотой внедрения в него при хорошем постоянстве качества продукта и легкости эксплуатации установки.

Дополнительный аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц на полимерной основе, способного обеспечить изготовление вспененных изделий, характеризующихся высоким уровнем содержания замкнутых ячеек (>90%), высокой способностью агломерирования и однородным размером ячеек в диапазоне от 70 до 200 микронов.

Еще один аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц на полимерной основе, где упомянутые получающиеся в результате вспениваемые частицы демонстрируют наличие пониженного остаточного напряжения, что позволяет устранить или сильно уменьшить фазу их отжига.

Дополнительный аспект настоящего изобретения заключается в предложении способа изготовления вспениваемых частиц на полимерной основе, которые после вспенивания и формования могут обеспечить получение изделий, которые удовлетворяют техническим требованиям по огнестойкости, соответствующим документу B2 test, DIN regulation 4102, part 2.

Вышеупомянутые, а также другие преимущества изобретения станут очевидными после ознакомления со следующим далее описанием изобретения, где содержание изобретения подробно описано и проиллюстрировано на прилагаемых чертежах. Все вариации методик, структурных характеристик и компоновки частей, которые могут быть выявлены специалистами в соответствующей области техники, должны рассматриваться как включенные в объект настоящего изобретения, а также в преимущества, полученные в результате его использования.

Как обнаружил в настоящее время заявитель, вышеупомянутые аспекты и цели достигаются при использовании нового способа, описанного в формуле изобретения.

В соответствии с настоящим изобретением способ включает введение в первый полимерный поток (здесь и далее в настоящем документе называемый «основным потоком») второго полимерного потока (здесь и далее в настоящем документе называемого «побочным потоком»), содержащего вспенивающую систему и добавку.

В альтернативном варианте вспенивающая система может быть непосредственно введена в основной поток.

После этого получающуюся в результате композицию в расплавленном состоянии гомогенизируют и просеивают через сито с мелкими отверстиями на одной или нескольких стадиях фильтрования, на которых полимерные агрегаты и недиспергированные неорганические наполнители либо удаляют, либо дисгрегируют.

Затем полимерный композитный продукт экструдируют через экструзионную головку и гранулируют, предпочтительно в соответствии с технологией прерывистого водяного орошения, описанной в патентной заявке США 2005/140039.

В соответствии с одним предпочтительным вариантом реализации полимер, образующий основной полимерный поток, в расплавленном состоянии отбирают из непрерывного процесса полимеризации. Полимер, поступающий с одной или нескольких стадий полимеризации, обычно удаляют из возможного разбавляющего растворителя, не прореагировавшего мономера и олигомеров в секции, называемой «удаление летучих соединений».

Таким образом очищенный полимер непосредственно используют в расплавленном состоянии в качестве основного полимерного потока способа настоящего изобретения. Для этой цели полимер, поступающий из установки для удаления летучих соединений, предпочтительно содержит не более чем 2000 ч./млн. мономеров и 8000 ч./млн. димеров, тримеров и олигомеров, что предотвращает повреждение структуры пеноматериала, полученного после вспенивания получающихся в результате полимеров вспениваемых частиц.

В соответствии с одним альтернативным вариантом реализации полимер, использующийся в качестве основного потока, имеет форму гранул. Упомянутые гранулы расплавляют в подходящем для использования устройстве (одночервячном или двухчервячном экструдере, например).

В обоих вариантах реализации расплавленный полимерный материал подвергают воздействию давления, а после этого проталкивают на последующую технологическую секцию при использовании любого подходящего устройства, обычно шестеренчатого насоса.

В выгодном случае добавки вводят во вторичный полимерный поток, который в расплавленном состоянии впоследствии присоединяется к основному полимерному потоку.

В одном предпочтительном варианте реализации добавки дозируют в двухчервячный экструдер совместно с гранулами полимера. Целесообразно, чтобы экструдер после секции плавления включал бы смесительные элементы, которые делают возможным получение улучшенного распределения добавок в полимерной фазе. Что касается уровня содержания полимера в побочной фракции, то для проведения успешной переработки, получающейся в результате расплавленной массы, массовая доля полимерной фазы должна быть равна, по меньшей мере, 20%, более предпочтительно, по меньшей мере, 40%.

В выгодном случае экструдер включает фазу дегазирования для удаления возможных растворителей, содержащихся в смеси добавок.

Температура расплавленного потока должна выдерживаться в пределах предварительно заданного диапазона. Обычно минимальная температура равна максимальной температуре, выбираемой из числа температур затвердевания расплавленных компонентов, плюс 20°С, в то время как максимальная температура равна ей же плюс 150°С.

Для получения благоприятного гомогенного распределения компонентов добавки и полимер в гранулах перед введением в экструдер необязательно могут быть предварительно перемешаны в подходящем для использования смесителе твердых веществ. Предпочтительным устройством для проведения данной операции является червячный смеситель.

В случае использования жидких или газообразных добавок эффективным способом их включения является их введение в точку подачи побочного потока упомянутого экструдера, расположенную по ходу технологического процесса после секции плавления и дегазации.

Упомянутые добавки состоят из любого материала, способного улучшить эксплуатационные характеристики полимера и подходящего для использования при переработке в одно- или двухчервячном экструдере. Данные добавки обычно включают смазки, пластификаторы, гидрофобизаторы, антиоксиданты, зародышеобразователи, антипирены, бромсодержащие стабилизаторы, дымоподавители. Некоторые не ограничивающие примеры представляют собой:

- элементарный углерод: графитовые материалы, разновидности технического углерода, кокса, углеродные нановолокна, стеклоуглерод;

- самозатухающие вещества: соединения на основе галогенов или соединения, не содержащие галогенов, такие как гексабромциклододекан, пентаброммонохлорциклогексан, бис(аллиловый эфир) тетрабромбисфенола А и пентабромфенилаллиловый эфир; в числе вышеупомянутых соединений предпочтительными являются гексабромциклододекан и бис(аллиловый эфир) тетрабромбисфенола А;

- зародышеобразователи, такие как полиэтиленовые воска, имеющие молекулярную массу, меньшую чем 10000 дальтонов;

- синергетические самозатухающие вещества, то есть, молекулы, содержащие слабую связь, относящуюся к типу С-С, N-N или О-О, такие как дикумилпероксид, гидроперекись кумола, 3,4-диметил-3,4-дифенилгексан, 3,4-диметил-3,4-дифенилбутан, 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксинонан;

- неорганические производные кремния, магния, алюминия, такие как тальк, пирофиллит, диоксид кремния, гидроталькит, слюда, монтмориллонит и подобные продукты;

- оксиды и дихалькогениды металлов и полуметаллов.

Степень графитизации и кристаллические параметры рассчитывают следующим образом:

концентрат графитового материала, описанного в настоящем документе, разбавляют в хлороформе и перемешивают якорем магнитной мешалки в течение 24 часов. После этого раствор промывают, отфильтровывают и высушивают в печи в течение 10 часов при 500°С для удаления воды и других веществ, нерастворимых в хлороформе.

Затем материал размещают в рентгеновском дифрактометре. Дифрактограмму считывают в диапазоне от 10° до 70°.

Расстояние d002 между графеновыми плоскостями измеряют по углу θ002 в соответствии с законом Брэгга:

λ=2 d002 sin θ002,

где λ представляет собой длину для линии Cu K α1, то есть, 0,154 нм.

Высокоориентированный пиролитический графит характеризуется межплоскостным расстоянием 0,3354 нм. Однако обычно как природные, так и искусственные графиты характеризуются более высоким значением вследствие наличия дефектов между плоскостями. В результате значение d002 всегда является большим, чем 0,3354 нм. Разница между наблюдаемым межплоскостным расстоянием и базовым значением 0,3354 нм представляет собой оценку степени кристалличности и, следовательно, степени графитизации.

В настоящем изобретении степень графитизации «g» рассчитывают в соответствии с формулой Мэйра и Меринга:

d002=0,3354 g+0,3440 (1-g),

где d002 рассчитывают по высоте пика дифрактометрической кривой после выполнения методики устранения шума и подбора аппроксимирующей кривой.

Твердые добавки, которые не плавятся при температуре экструдирования расплавленного потока, должны состоять из мелких частиц. В частности, что касается совокупности неплавких частиц, то значение «d90», то есть, размер, под который подпадает 90% совокупности, обычно должно быть не большим, чем половина диаметра отверстий экструзионной головки. Предпочтительно значение d90 должно быть не большим, чем 1/4-я диаметра отверстий экструзионной головки. Размер обозначает диаметр, рассчитанный в результате измерения лазерной дифракции для неплавких материалов.

Не ограничивающие примеры гранулированных полимеров, подходящих для использования при получении побочного потока, в соответствии с настоящим изобретением включают:

- гомополимеры, статистические сополимеры и блок-сополимеры на винилароматической основе; в частности, полистирол, стирол-бутадиен-стирольный каучук, стирол-изопрен-стирольный каучук, стирол-этилен-бутилен-стирольный (СЭБС) каучук, стирол-этилен-пропиленовый (СЭП) каучук, стирол-бутилакрилатный сополимер, высокоударопрочный полистирол (ВУПС), акрилонитрил-бутадиен-стирольный (АБС) сополимер, стирол-акрилонитрильный (САН) сополимер;

- полимеры на этиленовой основе, такие как этилен-винилацетатный (ЭВА) сополимер, полиэтилен (ПЭ), полибутилентерефталат (ПБТФ), полиэтилентерефталат (ПЭТФ);

- конденсационные (со)полимеры, такие как поликарбонаты и сложные полиэфиры, (мет)акриловые полимеры, полифениленоксид (ПФО), технические конструкционные полимеры, полиамиды, полилактаты.

Для вторичного использования в упомянутое оборудование могут быть поданы фрагменты вышеупомянутых полимеров, а также размолотые материалы продуктов после их использования и нежелательные вспениваемые полистирольные бисерины (такие как нежелательные фракции, получающиеся в результате по суспензионному способу изготовления).

Термин «вспенивающая система» в соответствии с использованием в настоящих описании изобретения и формуле изобретения обозначает пенообразователь в случае его использования во вспениваемой полимерной композиции как такового или смесь пенообразователей в случае использования более, чем одного пенообразователя.

«Критическая температура» вспенивающей системы обозначает критическую температуру пенообразователя, если вспенивающая система будет состоять только из одного пенообразователя; или критическую температуру пенообразователя, масса которого преобладает, если вспенивающая система будет состоять из смеси пенообразователей, где один из упомянутых пенообразователей будет содержаться в смеси в количестве, большем, чем 50% (масс.); или в других случаях критическую температуру смеси пенообразователей.

«Критическое давление» вспенивающей системы обозначает критическое давление пенообразователя, если вспенивающая система будет состоять только из одного пенообразователя; или критическое давление пенообразователя, масса которого преобладает, если вспенивающая система будет состоять из смеси пенообразователей, где один из упомянутых пенообразователей будет содержаться в смеси в количестве, большем, чем 50% (масс.); или в других случаях критическое давление смеси пенообразователей.

Не ограничивающие примеры пенообразователей, которые могут быть использованы, включают углеводородные соединения, содержащие от 3 до 7 атомов углерода, диоксид углерода, монооксид углерода, воду, этиловый спирт и простой эфир. В их числе предпочтительными являются углеводородные соединения, содержащие от 4 до 6 атомов углерода. Как известно, пенообразованию в пеноматериале благоприятствует наличие смеси или системы пенообразователей, характеризующихся различными температурами кипения. Вспенивающую систему предпочтительно используют при уровне содержания в диапазоне от 2 до 10% (масс.) при расчете на 100 массовых частей вспениваемой полимерной композиции.

В первом варианте реализации вспениваемую систему вводят в побочный полимерный поток, который находится в расплавленном состоянии. Введение может быть осуществлено по любой методике, известной на современном уровне техники. Например, в самом одночервячном экструдере, через побочное входное отверстие или по ходу технологического процесса после него, в поток расплавленных экструдированных продуктов.

Вспенивающая система может быть распределена и диспергирована в потоке добавок. Может быть использовано любое устройство, подходящее для использования в этих целях, такое как, например, статические и динамические смесители. Полное перемешивание вспенивающей системы в потоке добавок не требуется.

Во втором варианте реализации вспенивающая система и побочный полимерный поток к основному потоку добавляют по отдельности.

В третьем варианте реализации вспенивающую систему разделяют на два потока. Больший поток вводят непосредственно в основной полимерный поток, в то время как другой добавляют к побочному потоку.

В выгодном случае вспенивающая система сначала может быть подвергнута воздействию давления (например, при использовании диафрагменного дозирующего насоса), а затем перед ее введением в полимерный поток нагрета. В соответствии с данной схемой температура вспенивающей системы после нагревания составляет, по меньшей мере, 60°С, более предпочтительно она является большей, чем температура стеклования основного полимера при расчете на массу.

Для получения постоянного расхода вспенивающей системы и постоянного соотношения между ее расходом и расходом вспениваемой композиции получающегося в результате полимера может быть использована любая методика, известная на современном уровне техники. Например, расход насоса, дозирующего вспенивающую систему, можно регулировать по обратной связи по отношению к ее массовому расходу, измеренному при использовании расходомера в соответствии с принципом Кориолиса. По ходу технологического процесса после дозирующего насоса могут быть вставлены компенсаторы пульсаций для стабилизации потока. Для предотвращения возникновения опасных забросов полимера в поток вспенивающей системы, которые могут происходить в результате возникновения случайных и внезапных вариаций давления в самом полимере, эффективным является использование задерживающих устройств, расположенных очень близко к точке введения.

В соответствии с настоящим изобретением предпочитается, чтобы поток добавок был бы менее вязким, чем основной поток винилароматического полимера при температурных условиях и скорости сдвиговой деформации, имеющим место в точке введения и в последующем смесительном устройстве.

Для диспергирования и распределения вспенивающей системы и побочного потока в основном потоке используют одно или несколько устройств. Могут быть использованы как статические, так и динамические смесители.

Обычно минимальное время пребывания для данной фазы перемешивания составляет 100 секунд. В случае использования статических смесителей совокупное падение давление на смесителе предпочтительно является большим чем 20 бар, а скорость падения давления полимера, рассчитанную, исходя из его расхода и площади поперечного сечения, в течение, по меньшей мере, 5 секунд выдерживают большей чем 0,2 бар в секунду.

В соответствии с настоящим изобретением полимерный поток перед перемешиванием со вспенивающей системой должен быть доведен до базовой температуры. Данную базовую температуру рассчитывают как критическую температуру вспенивающей системы, плюс или минус 25°С; более предпочтительно как критическую температуру вспенивающей системы, плюс или минус 15°С.

Давление полимерного потока должно быть большим, чем критическое давление вспенивающей системы, то есть, равным значению, которое является большим, чем значение упомянутого критического давления.

Предпочтительно данные базовые условия по давлению и температуре должны быть выдержаны на участке от точки введения вспенивающей системы вплоть до ее существенного перемешивания с полимером. В альтернативном варианте данные условия могут быть выдержаны вплоть до гранулирования композиции.

Перед гранулированием необязательно может быть осуществлено умеренное охлаждение конечного вспениваемого полимерного потока. В данном варианте реализации температура смеси, покидающей возможную стадию охлаждения, предпочтительно должна быть, по меньшей мере, на 50°С большей, чем температура стеклования основного полимера при расчете на массу. Могут быть использованы теплообменники с трубным пучком или реакторные статические смесители (РСМ).

В противоположность этому, в соответствии с современным уровнем техники (смотрите, например, международные патентные заявки WO 98/51735 и WO 04/3442 или патентную заявку США 2005/0156344) охлаждение полимера перед гранулированием является существенным или, по меньшей мере, предпочтительным. Например, как утверждается в документе ЕР 668139, расплавленный продукт охлаждают до уровня, на несколько градусов превышающего температуру затвердевания, то есть, в условиях, очень сильно отличающихся от условий, указанных в настоящем документе.

В выгодном случае перед перепусканием через экструзионную головку и гранулированием вспениваемую полимерную смесь перепускают через фильтрующее устройство. Упомянутое фильтрующее устройство состоит из одной или нескольких сеток, через которые перепускают композицию в расплавленном состоянии.

Как это ни удивительно, но было обнаружено то, что на добавки и вспенивающую систему в полимерной матрице фильтрующие сетки оказывают микроперемешивающее воздействие. Данному воздействию благоприятствуют чрезвычайно высокие скорости сдвиговой деформации, возникающие при прохождении полимера через ячейки сеток, и его можно регулировать в результате варьирования поперечного сечения фильтрующей площади (и поэтому расхода полимера) и размера ячеек.

Второе, но не менее важное фильтрующее воздействие оказывается при отсеивании чрезмерно объемистых частиц и агрегатов полимера и добавок, которые могут вносить свой вклад в забивание отверстий экструзионной головки.

Фильтр удаляет не только фракцию добавок, которая с самого начала имела избыточно большой размер, но также и возможные агрегаты, которые могут быть получены в полимерном потоке во время поведения предшествующих операций вследствие протекания химических реакций и действия физико-химических эффектов между компонентами одной и той же полимерной смеси, таких как, например, реакции сшивания между молекулами, содержащими ненасыщенные связи.

Необходим строгий контроль размера ячеек: фильтры, характеризующиеся избыточно большими ячейками, неэффективны с точки зрения вышеупомянутого фильтрующего воздействия; наоборот, чрезвычайно мелкий размер ячеек предотвращает прохождение частиц добавок и значительно увеличивает падение давления, что также делает необходимым проведение частой смены фильтров.

Для получения композиции вспениваемых полимерных частиц настоящего изобретения размер ячеек сетки должен быть меньшим, чем половина диаметра отверстий экструзионной головки, более предпочтительно находиться в диапазоне от одной третьей до одной десятой упомянутого диаметра.

Уменьшение давления полимерной композиции на фильтрующих сетках предпочтительно является меньшим чем 200 бар, более предпочтительно находится в диапазоне от 10 до 100 бар.

Для обеспечения непрерывного прохождения процесса предпочитается либо использовать систему периодической чистки фильтрующих сеток, либо заменять их, не оказывая неблагоприятного влияния на производительность установки. С этой целью могут быть использованы системы, называемые устройством смены фильтров, которые делают возможной замену грязного фильтра на новый фильтр в течение нескольких секунд, или непрерывными фильтрами, где фильтрующая сетка перемещается медленно, но непрерывно в поперечном направлении по отношению к полимерному потоку.

Фильтрующее устройство может представлять собой сетку в форме диска, которая полностью перекрывает поперечное сечение полимерной композиции, или оно может иметь более сложную форму, такую как, например, у серии картриджей, расположенных по направлению текучей среды. В выгодном случае в последнем варианте получают перераспределение полимерного потока, которое улучшает его гомогенность.

Использование последовательности из нескольких фильтрующих сеток может дополнительно улучшить диспергирование добавок и вспенивающей системы. В данном случае подходящим является использование в направлении потока последовательности из чередующихся сеток, имеющих мелкие и крупные ячейки.

После этого вспениваемую композицию подают на режущую головку, которая гомогенно распределяет полимер в экструзионной головке, где вспениваемую композицию экструдируют и гранулируют.

Экструзионную головку предпочтительно нагревают, по меньшей мере, до температуры поступающей вспениваемой композиции, более предпочтительно до температуры, превышающей данную температуру на величину в диапазоне от 10 до 60°С. Нагревание может быть получено по любому из способов, известных на современном уровне техники, например, при использовании электрических сопротивлений или в результате циркулирования нагретой текучей среды в каналах внутри тела экструзионной головки.

Режущее устройство, использующееся для изготовления частиц вспениваемых композитов настоящего изобретения, подробно описывается в патентной заявке США 2005/123638. Для ознакомления с характеристиками экструзионной головки и камеры гранулирования необходимо обратиться к вышеупомянутой публикации.

Обычно степень набухания вспениваемых композиций находится в диапазоне от приблизительно 1,2 до 3,0 в зависимости от композиции, скорости сдвига и температуры расплавленного потока. В результате регулирования диаметра отверстий и степени набухания можно получить вспениваемые частицы, имеющие желательный размер, в частности, в диапазоне от 0,6 до 2,2 мм.

Камера гранулирования должна находиться под давлением во избежание вспенивания вспениваемых гранул. Давление, необходимое для предотвращения возникновения данного нежелательного явления, зависит, в частности, от уровня содержания и типологии вспенивающей системы и от использующихся добавок. Обычно требуемое давление находится в диапазоне от 1,5 до 12 бар (изб.), более предпочтительно от 2 до 8 бар (изб.).

Предпочтительно давление в подающих воду разбрызгивающих соплах является большим, чем давление в камере резки, по меньшей мере, на 2 бар. Таким образом, водяным струям придают надлежащий и однородный расход, что является существенным для предотвращения забивания отверстий экструзионной головки.

Важно оценить долю от совокупного времени, в течение которой вода, поступающая из сопел, непосредственно достигает поверхности экструзионной головки вместо того, чтобы быть прерванной движущимися ножами и соответствующей опорой.

Необходимо избегать ситуации, когда данная доля времени будет равна нулю, поскольку в данном случае ножи полностью бы блокировали прохождение воды к поверхности экструзионной головки, предотвращая ее надлежащее охлаждение. Факторы, оказывающие влияние на данную долю времени, помимо прочего, представляют собой скорость вращения ножей и давление воды.

В соответствии с настоящим изобретением упомянутая доля предпочтительно находится в диапазоне от 5 до 80%, более предпочтительно от 10 до 60%.

Температура воды предпочтительно должна находится в интервале температур, превышающих температуру стеклования вспениваемого гранулята на величину в диапазоне от 10°С до не более чем 20°С, более предпочтительно температур, превышающих температуру стеклования вспениваемого гранулята на величину в диапазоне от 10°С до не более чем 15°С.

Гранулирование вспениваемого полимера может быть дополнительно облегчено в результате использования разделяющих добавок, которые необходимо дозировать в воду перед получением струи.

Предпочтительными разделяющими добавками являются полисилоксаны, такие как полидиметилсилоксан, как таковой или в эмульсии. Количество полисилоксанов, добавляемых в воду, является большим чем 10 ч./млн., предпочтительно находится в диапазоне от 10 до 400 ч./млн.

Между смесительными устройствами и экструзионной головкой необязательно можно расположить трехходовой кран для полимеров. В обычных рабочих условиях кран выставляют в направлении экструзионной головки. Наоборот, во время запуска кран выставляют в направлении выгружающего или другого устройства, подходящего для использования при приеме расплавленного полимера. В результате перевода полимерного потока из положения запуска в рабочее положение полимерный поток может начать течь из отверстий экструзионной головки почти что немедленно, таким образом, уменьшая опасность забивания отверстий экструзионной головки.

Таким образом полученные вспениваемые частицы дополнительно и необязательно могут быть подвергнуты тепловой обработке на стадии отжига для снятия возможного остаточного напряжения и улучшения структуры ячеек, получающихся в результате преобразования вспениваемого продукта. Процесс отжига заключается в выдерживании вспениваемого продукта в течение периода времени, предпочтительно большего, чем одна минута, при предварительно заданной температуре. Упомянутая температура в общем случае находится в диапазоне температуры стеклования вспениваемых частиц, плюс или минус 15°С.

Отжиг предпочтительно проводят в результате выдерживания вспениваемых частиц при давлении, большем чем 0,5 бар (изб.), и их охлаждения до температуры, меньшей чем 45°С, перед сбрасыванием давления.

Винилароматические полимеры, перерабатываемые в соответствии со способами, представленными в настоящем документе, демонстрируют наличие пониженного остаточного напряжения в гранулированном продукте, следовательно, ячеистая структура, получающаяся в результате преобразования упомянутых гранулятов, может быть хорошей даже без отжига или без введения зародышеобразователей.

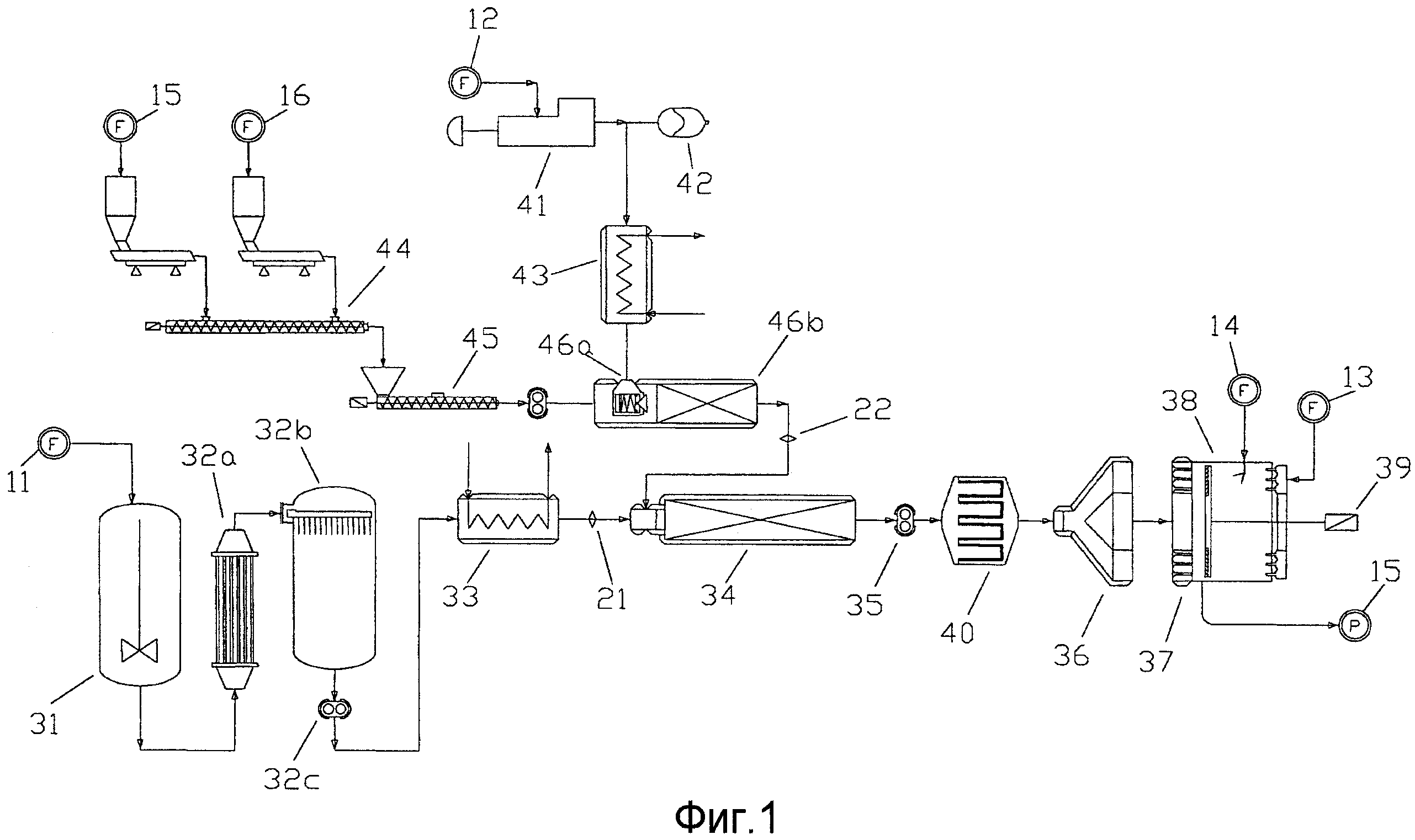

Способ изготовления гранул вспениваемых термопластичных полимеров, который является объектом настоящего изобретения, может быть лучше понят при обращении к схематическому представлению на фигурах 1 и 2, которые демонстрируют иллюстративные и не ограничивающие варианты реализации.

Как можно сказать при обращении к схематическому представлению, продемонстрированному на фигуре 1, винилароматические мономеры, сомономеры, этилбензол и другие добавки (11) подают в реактор (31) и подвергают полимеризации. Поток нагревают при помощи теплообменника (32а) и перепускают через перфорированный распределитель в контейнер под вакуумом (32b) для удаления мономеров, олигомеров, этилбензола и других летучих материалов. Получающийся в результате расплавленный полимер при помощи насоса (32с) подают во второй теплообменник (33), где его доводят до базовой температуры (например, 190°С). Насосы (32с) и (35) регулируют, обеспечивая выдерживание в полимерном потоке (21) давления, большего, чем базовое давление.

Полимерный поток (15) и поток добавок (16) подают через дозирующие устройства в непрерывный червячный смеситель (44), а после этого в двухчервячный экструдер (45), в котором расплавляют полимер и вводят добавки.

Вспенивающую систему (12) дозируют при помощи диафрагменного насоса (41) в теплообменник (43), где ее нагревают. Флуктуации давления, создаваемые насосом (41), выравнивают при помощи компенсатора пульсаций (42). Вспенивающую систему нагревают и вводят в точку подачи добавок (46а) через невозвратный клапан, расположенный в канале, транспортирующем добавки. Небольшой статический смеситель (46b) обеспечивает первоначальное перемешивание между подаваемыми добавками и вспенивающей системой. Получающуюся в результате композицию (22) добавляют в основной поток винилароматического полимера (21) и перемешивают при помощи статического смесителя (34). Получающийся в результате поток, давление которого увеличивают при помощи насоса (35), сначала подают в фильтрующее устройство (40), а после этого в распределитель (36) и в экструзионную головку (37), где вспениваемую полимерную композицию распределяют между маленькими каналами и экструдируют через несколько отверстий.

В камере гранулирования (38) на экструзионную головку через комплект разбрызгивающих сопел разбрызгивают воду (13). Для предотвращения затопления камеры гранулирования в нее дозируют контролируемое количество азота (14). Вспениваемую композицию подвергают резке при помощи комплекта ножей, присоединенных к ротору (39), и получающуюся в результате смесь воды плюс гранул извлекают (15).

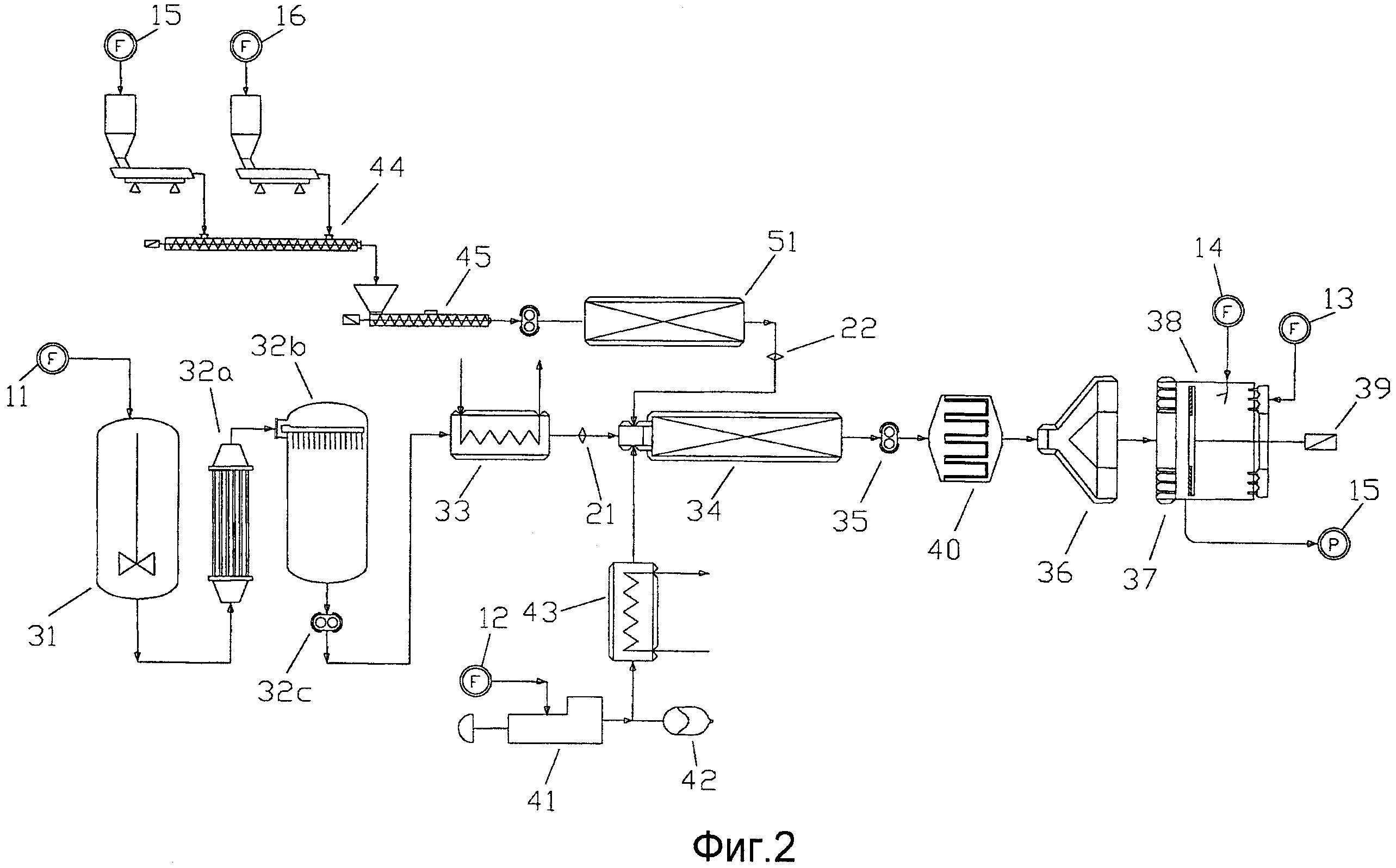

Схематическое представление фигуры 2 демонстрирует другую компоновку побочного полимерного потока и вспенивающей системы. В соответствии с данной схемой побочный поток (16) после введения добавок в полимер при помощи экструдера (45) перепускают через смесительное устройство (51), которое завершает диспергирование добавок в полимерном потоке. Вспенивающую систему (12) закачивают (41) и нагревают (43) так же, как и на предыдущей схеме. Однако вместо введения в побочный поток ее непосредственно добавляют в основной поток полимера и перемешивают с ним (34).

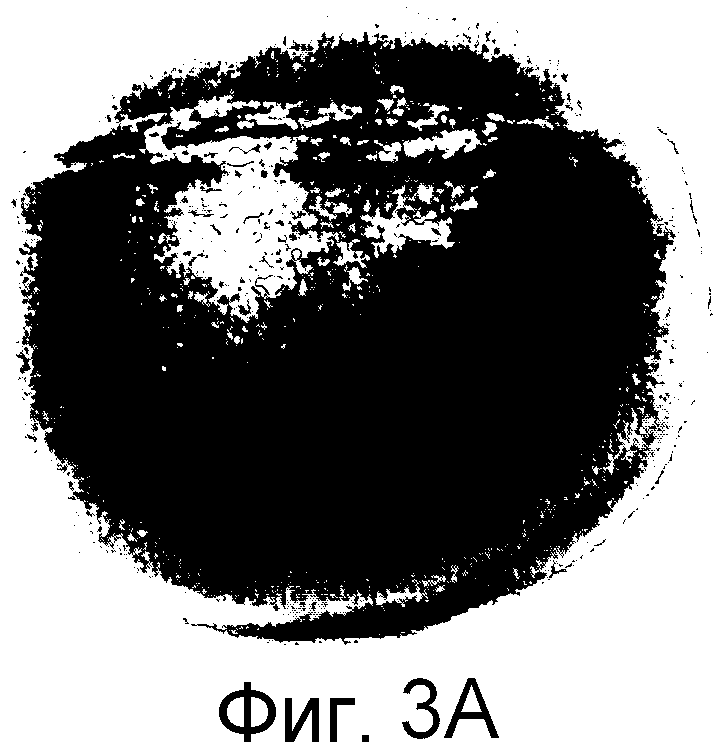

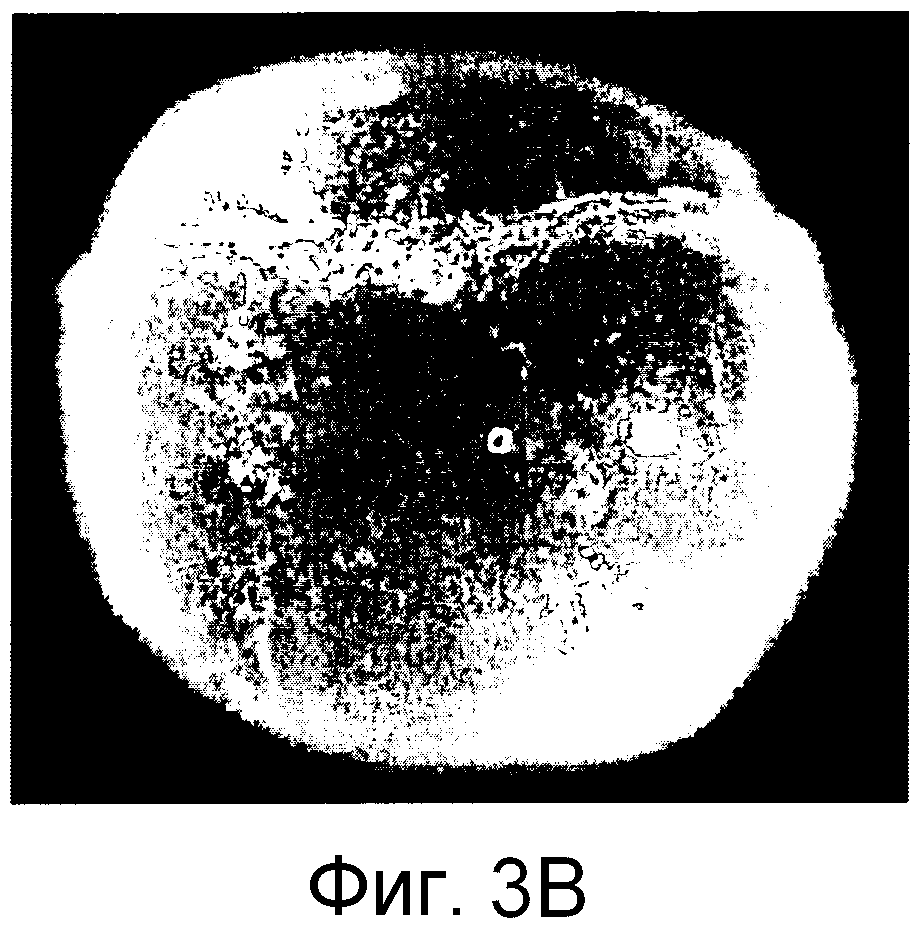

В вышеупомянутых условиях частицы или гранулы вспениваемых композитов получают по существу имеющими эллипсоидальную форму, например, форму грецкого ореха или чечевицы (смотрите фигуры 3а, 3b и 3с). Данную форму можно количественно охарактеризовать при помощи коэффициента формы. В литературе можно отыскать множество его определений (смотрите, например, работу Sukumaran, B. and Ashmawy A. K. (2001) «Quantitative characterization of the Geometry of Discrete Particles», Geotechnique, vol. 51, nr. 7, September, pages 619-627). В настоящем изобретении используют следующее далее безразмерное определение коэффициента формы:

SF=36·π·(V2/A3),

где V представляет собой объем частицы вспениваемого композита, а А представляет собой площадь соответствующей поверхности. Коэффициент формы SF равен 1 для правильной сферы и уменьшается при увеличении анизотропии, приближаясь к нулю для цилиндров, имеющих соотношение между длиной и диаметром, которое приближается к бесконечности.

В соответствии с настоящим изобретением гранулы вспениваемого композита получают характеризующимися определенным ранее коэффициентом формы SF в диапазоне от 0,60 до 0,99, более предпочтительно упомянутый коэффициент формы находится в диапазоне от 0,70 до 0,98.

Более высокие коэффициенты формы могут быть получены в результате увеличения температуры полимера и уменьшения водяного охлаждения (например, при уменьшении расхода). Однако в данных условиях более вероятным становится преждевременное вспенивание, и полимер, покидающий отверстия экструзионной головки, может размазываться по их поверхности.

Обычно гранулы, полученные в результате экструдирования полимера и последующего подводного гранулирования, не имеют форму грецкого ореха, и получают меньшие значения коэффициента формы.

Данные меньшие коэффициенты формы зачастую приводят к возникновению трудностей во время последующей подачи данных вспениваемых гранул в формовочные машины, и поэтому предпочтительно их следует избегать.

Как это ни удивительно, но гранулы композитов, изготавливаемые в соответствии с настоящим изобретением, в общем случае характеризуются превосходной вспениваемостью и формуемостью при переработке в соответствии со стандартными использующимися способами.

Для лучшего понимания настоящего изобретения и в качестве вариантов его реализации далее в настоящем документе предлагаются несколько иллюстративных и не ограничивающих примеров.

ПРИМЕР 1

В реактор (31) подают жидкую смесь, состоящую из 8,0% (масс.) этилбензола, 84,98% (масс.) стирола, 7,0% (масс.) [альфа]-метилстирола, 0,02% (масс.) дивинилбензола. Смесь постепенно доводят до температуры 135°С. По истечении времени пребывания, равного приблизительно 4 часам, полимерную композицию реагентов, характеризующуюся степенью превращения, равной 70%, нагревают до 240°С при помощи теплообменника, использующего теплопроводящее масло (32а), а после этого подают в установку для удаления летучих соединений (32b) для удаления остаточного мономера и растворителя. Получающаяся в результате композиция характеризуется началом температуры стеклования («начало Tg») 104°С, индексом текучести расплава (ИТР при 200°С, 5 кг) 9, молекулярной массой Mw 190000 г/моль и соотношением Mw/Mn 2,8, где Mw представляет собой среднемассовую молекулярную массу, а Mn представляет собой среднечисленную молекулярную массу. 830 частей упомянутой композиции подают в теплообменник (35), который уменьшает температуру до 180°С.

В двухчервячный экструдер (45) подают 151,6 части реагента N2982 (полистирол, характеризующийся значением Mw, равным 130000 г/моль, соотношением Mw/Mn, равным 2,3, значением ИТР (200°С, 5 кг), равным 25 г/10', производимый в компании Polimeri Europa) (15).

В то же самое устройство подают смесь, состоящую из 8,0 части стирол-изопрен-стирольного блок-сополимера SOL T 190, производимого в компании Polimeri Europa, 8,4 части реагента BR-E 5300 (стабилизированный гексахлорциклододекан, продаваемый в компании Chemtura) и 2,0 части реагента Perkadox 30 (2,3-диметил-2,3-дифенилбутан, продаваемый в компании Akzo Nobel) (16). Шестеренчатый насос увеличивает давление подачи расплавленных добавок до 270 бар (изб.).

При помощи насоса (41) 55 частей смеси н-пентана и изопентана, где массовое соотношение н-пентан/изопентан составляет 70/30, дозируют в теплообменник (43), где температуру вспенивающей системы увеличивают до 110°С. Нагретую вспенивающую систему вводят в поток добавок (46а) и включают в него при помощи комплекта смесительных элементов (46b). Получающийся в результате побочный поток (22) имеет температуру 180°С и давление 240 бар. 150 частей потока (22) добавляют к 850 частям основного потока (21) и перемешивают с ним при помощи второго смесительного устройства (34).

Второй шестеренчатый насос (35) осуществляет подачу получающегося в результате полимерного потока в устройство смены фильтров (40), в которое вставлена фильтрующая сетка, имеющая ячейки в 200 микронов и опирающаяся на вторую сетку, имеющую ячейки в 1000 микронов.

Отфильтрованную композицию сначала подают в распределитель (36), а после этого в экструзионную головку (37), где ее экструдируют через серию отверстий, имеющих диаметр 0,5 мм (37), и гранулируют (38). Водная струя (13) имеет температуру 45°С и давление на входе 20 бар. Поток азота (14) предотвращает затопление камеры гранулирования. Соотношение массовых расходов между потоком азота (14) и потоком воды (13) составляет 1:3. Давление в камере гранулирования устанавливают равным 3,5 бар.

Гранулированную вспениваемую смолу из суспензии (15) собирают, высушивают при помощи центрифуги и покрывают покрытием, состоящим из 0,2% монодиглицерилстеарата и 0,1% стеарата цинка при расчете на массу вспениваемых частиц. Вспенивание осуществляют в течение 3 минут в присутствии водяного пара при атмосферном давлении при 100,3°С, после этого вспененные бисерины оставляют высыхать на воздухе в течение 24 часов.

Затем часть вспененных бисерин формуют в прессе, имеющем цилиндрическую формовочную камеру (высотой в 90 мм, диаметром в 250 мм), в то время как оставшиеся бисерины в течение 2 минут подвергают вспениванию второй раз в присутствии водяного пара при атмосферном давлении.

Вспениваемые грануляты имеют типичную форму грецкого ореха, продемонстрированную на фигуре 3b.

ПРИМЕР 2

Повторяют получение смеси, использующейся в примере 1, но при компоновке технологических установок так, как на фигуре 2.

ПРИМЕР 3

Повторяют пример 1, но при использовании побочного потока (16), состоящего из 33,1 части реагента BR-E 5300, 47 частей талька Minstron 002, производимого в компании Luzenac, 10 частей этиленбисстеарамида и 6,5 части реагента Perkadox 30, в то время как подаваемый полимер (15) состоит из 73,4 части реагента N2982. Давление в камере гранулирования устанавливают равным 4,8 бар.

Вспениваемые грануляты имеют типичную форму грецкого ореха, продемонстрированную на фигуре 3с.

ПРИМЕР 4

Повторяют пример 1, но побочный поток (16) состоит из 24,3 части реагента BR-E 5300, 52 частей графита MetalPURE 5595, производимого в компании Superior Graphite, 10 частей этиленбисстеарамида и 5,1 части реагента Perkadox 30, в то время как подаваемый полимер (15) состоит из 78,6 части реагента N2982. Давление в камере гранулирования устанавливают равным 5,2 бар.

Вспениваемые грануляты имеют типичную форму грецкого ореха, продемонстрированную на фигуре 3а.

ПРИМЕР 5

Повторяют пример 4, но между смесителем (34) и насосом (35) располагают третий теплообменник. Вспениваемую полимерную композицию при помощи упомянутого теплообменника охлаждают до 170°С, а после этого гранулируют в соответствии с теми же самыми условиями, что и указанные в примере 1.

ПРИМЕР 6

Повторяют пример 1, но побочный поток (16) состоит из 35 частей магнетита, производимого в компании Palabora Mining Company, и 10 частей этиленбисстеарамида, в то время как подаваемый полимер (15) состоит из 125,0 части реагента N2982. Давление в камере гранулирования устанавливают равным 5,5 бар.

ПРИМЕР 7

Повторяют пример 1, но при подаче 750 частей полимера в теплообменник (35). Побочный поток (16) состоит из 10 частей этиленбисстеарамида, в то время как подаваемый полимер (15) состоит из 140,0 части полиэтилена FG-20, производимого в компании Polimeri Europa, и 100 частей блок-сополимера стирола-изопрена-стирола SOL T 190, производимого в компании Polimeri Europa.

ПРИМЕР 8

Повторяют пример 1, но жидкая смесь, подаваемая в реактор (31), состоит из 8,0% (масс.) этилбензола, 84,5% (масс.) стирола, 7,0% (масс.) [альфа]-метилстирола, 0,5% (масс.) блок-каучука стирола-бутадиена-стирола (СБС).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Повторяют пример 1, но температуру полимера в позициях (21) и (22) увеличивают до 230°С.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Повторяют пример 1, но соотношение массовых расходов между водой (13) и азотом (14), подаваемыми в гранулятор (38), доводят до 10:1. В результате получают затопление камеры гранулирования.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Повторяют пример 1, но между смесителем (34) и насосом (35) располагают третий теплообменник. При помощи упомянутого теплообменника вспениваемую композицию охлаждают до 150°С, а после этого гранулируют в соответствии с теми же самыми условиями, что и в примере 1.

В таблице 1 и таблице 2 для каждого примера и сравнительного примера продемонстрированы коэффициент формы, средний размер гранулятов, средний размер ячеек, их качество, плотность после 3 минут вспенивания, плотность, достигаемая после второго вспенивания в течение периода времени в 2 минуты, результат испытания на самозатухание B2 в соответствии с документом DIN 4102, part 2 и процентная доля агломерирования для формованного продукта.

Как можно видеть, вспениваемые грануляты, изготавливаемые в соответствии с настоящим изобретением, и соответствующие вспененные и формованные продукты характеризуются хорошей перерабатываемостью во время вспенивания и формования. Как это ни удивительно, но было обнаружено то, что вспененные продукты, содержащие высокие количества различных добавок, могут быть получены при использовании тех же самых способов, что и использующиеся для вспениваемых винилароматических полимеров, не содержащих упомянутые добавки, без выявления особенных ухудшений эксплуатационных характеристик.

Сравнительные примеры, которые демонстрируют продукты, полученные в результате модифицирования технологических параметров с выходом из диапазонов, описанных в настоящем документе, или в результате изменения способов, представленных в настоящем документе, характеризуются либо трудностью получения изготовленных продуктов низкой плотности, либо их качеством, в частности, ненадлежащей является структура ячеек.

По всему ходу изложения настоящего документа термин «часть» безусловно относится к «массовой части», если только не будет указано другого. То же самое относится и к величинам процентных долей.

Изобретение подробно описывается при обращении к его предпочтительным вариантам реализации, но необходимо понимать то, что в рамках сущности и объекта изобретения могут быть использованы и вариации и модификации. В то время как очевидно то, что варианты реализации, представленные в настоящем документе в качестве примеров изобретения, удовлетворяют вышеуказанным целям, специалисты в соответствующей области техники, без сомнения, могут себе представить и многочисленные модификации и другие варианты реализации.

Поэтому необходимо понимать то, что формула изобретения, прилагаемая к настоящему документу, включает все данные модификации и варианты реализации, которые составляют часть объема и предмета настоящего изобретения.

Реферат

Изобретение относится к способам непрерывного изготовления вспениваемых гранул на основе термопластичных полимеров. В первый поток расплавленного винилароматического полимера вводят полимерную композицию, содержащую второй расплавленный полимерный материал, неорганические и органические добавки и вспенивающую систему. Полученную композицию гранулируют в камере резки устройства для горячего гранулирования термопластичных полимеров путем пропускания через экструзионную головку, охлаждаемую струей жидкости из сопел, которые расположены позади комплекта ножей. В камеру гранулирования подают поток газа, предотвращающий ее затопление. Полученные гранулы характеризуются коэффициентом формы в диапазоне от 0,6 до 0,99 и пригодны для получения вспененных изделий плотностью, меньшей или равной 50 г/л, и уровнем содержания замкнутых ячеек, равным по меньшей мере 60%, согласно документу ASTM D-2856. Гранулы характеризуются хорошей вспениваемостью и формуемостью. 2 н. и 16 з.п. ф-лы, 3 ил., 2 табл., 11 пр.

Формула

i) доведение первого потока расплавленного винилароматического полимера до базовой температуры, где упомянутая базовая температура находится в диапазоне от критической температуры вспенивающей системы минус 25°С до критической температуры вспенивающей системы плюс 25°С;

ii) введение во второй поток расплавленного полимерного материала от 0 до 60 маc.%, при расчете на массу получающегося в результате потока, неорганических и органических добавок, включающих менее чем 10 мас.% частиц, имеющих размер, больший, чем половина диаметра отверстий экструзионной головки;

iii) введение вспенивающей системы в указанный второй поток расплавленного полимерного материала, содержащий указанные неорганические и органические добавки при базовом давлении, где упомянутое базовое давление является большим, чем критическое давление вспенивающей системы, с образованием полимерной композиции;

iv) введение указанной полимерной композиции (iii) в указанный первый поток винилароматического полимера (i);

vii) гранулирование таким образом полученной вспениваемой полимерной композиции в камере резки устройства для горячего гранулирования термопластичных полимеров, включающего:

a) экструзионную головку, состоящую из цилиндрического тела, включающего серию экструзионных отверстий на внешней поверхности и каналы для подвода полимера, расположенные внутри цилиндрического тела в соответствии и в соединении с отверстиями;

b) комплект ножей, расположенных в соответствии с отверстиями экструзионной головки и жестко соединенных с вращающимся валом;

c) комплект сопел, которые расположены позади комплекта ножей и генерируют жидкую струю, направленную на экструзионную головку;

d) входное отверстие, из которого подают поток газа;

и при котором поток газа, поступающий из упомянутого входного отверстия (d), предотвращает затопление камеры гранулирования.

vi) перепускание вспениваемой композиции через фильтр, в котором размер ячеек в сетке составляет величину в диапазоне от равной до не большей половины диаметра отверстий экструзионной головки, при выдерживании давления расплавленного продукта на уровне значения большего, чем критическое давление вспенивающей системы.

v) охлаждение вспениваемой полимерной композиции (iv) при температуре, которая, по меньшей мере, на 50°С превышает температуру стеклования основного полимера при расчете на массу при выдерживании давления расплавленного продукта на уровне значения большего, чем критическое давление вспенивающей системы.

viii) проведение отжига путем нагревания гранулированной вспениваемой композиции до температуры в диапазоне от температуры стеклования вспениваемой композиции минус 15°С до температуры стеклования вспениваемой композиции плюс 15°С в течение периода времени большего, чем 60 с;

ix) охлаждение подвергнутых отжигу гранул до температуры не большей, чем 45°С.

гомополимеры, статистические сополимеры и блок-сополимеры на винилароматической основе;

a) гомополимеры, статистические сополимеры и блок-сополимеры на винилароматической основе, выбираемые из полистирола, стирол-бутадиен-стирольного сополимера, стирол-изопрен-стирольного сополимера, стирол-этилен-бутилен-стирольного (СЭБС) сополимера, стирол-этилен-пропиленового (СЭП) сополимера, стирол-бутилакрилатных сополимеров, высокоударопрочного полистирола (ВУПС), акрилонитрил-бутадиен-стирольного (АБС) сополимера, стирол-акрилонитрильного (САН) сополимера;

b) полимеры на основе олефинов, выбираемые из этилен-винилацетатного (ЭВА) сополимера, полиэтилена (ПЭ), полибутилентерефталата (ПБТФ), полиэтилентерефталата (ПЭТФ);

c) конденсационные (со)полимеры, выбираемые из поликарбонатов и сложных полиэфиров, (мет)акриловых полимеров, полифениленового эфира (ПФО/ПФЭ), технических конструкционных полимеров, полиамидов, полилактатов.

a) элементарного углерода, выбираемого из технического углерода, кокса, углеродных нановолокон, стеклоуглерода и графитового материала, характеризующегося степенью графитизации, равной, по меньшей мере, 0,2 согласно вычислению по формуле Мэйра и Меринга;

b) самозатухающих веществ, выбираемых из галогенированных алифатических или ароматических соединений или соединений, не содержащих галогенов;

c) синергетических самозатухающих веществ, выбираемых из соединений, содержащих лабильную связь С-С, N-N или O-O;

d) неорганических производных кремния, магния, алюминия, выбираемых из талька, гидротальцита и слюды;

e) оксидов и дихалькогенидов металлов и полуметаллов.

Документы, цитированные в отчёте о поиске

Способ и устройство для получения гранул вспениваемых термопластичных полимеров

Способ изготовления пеноматериала из термопластичного полимера

Комментарии