Способ изготовления пеноматериала из термопластичного полимера - RU2065865C1

Код документа: RU2065865C1

Чертежи

Описание

Данное изобретение относится к области химии полимеров и касается способа изготовления пеноматериала из термопластов, например, из полистирола, полиэтилена или поливинилацетата.

Известен способ получения экструдированных вспененных материалов путем смешивания полистирола с агентом, регулирующим образование пор в пеноизделии, расплавления смеси в зоне пластикации экструдера, впрыскивания в расплав вспенивающего агента под давлением, перемешивания в зоне смешения и экструдирования; в качестве агента, регулирующего образования пор в пенопласте, используют тальк ("Состояние и тенденции развития производства и потребления вспенивающего полистирола", НИИТЭхим,-М. 1986, с.28-39).

При экструзионном изготовлении вспененных материалов из термопластов, таких как полистирол, полиэтилен и поливинилацетат, к спенивающим агентам предъявляются определенные требования.

Вспенивающий агент должен растворяться в расплаве, но его вязкость и его точка стеклования не должны изменяться слишком сильно. Вспенивающий агент в процесс расширения должен иметь высокую скорость испарения для того, чтобы концентрация остаточного газа оставалась незначительной. Не должно быть проницания, поскольку оно повлекло бы за собой разрушение ячеек перед отверждением.

Задача изобретения заключается в том, чтобы предложить вспенивающий агент и добавку для получения мелкоячеистого пенопласта, которые имеют хорошие свойства вспенивания и при использовании которых получается легкая пена с очень равномерной ячеистой структурой.

Вспенивающий агент должен полностью исключить повреждение озонового пояса. Вспенивающий агент должен вести к малой плотности пены, т.е. к легкой пене с тем, чтобы в пределах упаковки получать малый вес и по возможности использовать мало относительно дорогого пластмассового материала.

Было найдено, что указанные выше положительные результаты достигаются в способе изготовления пеноматериалов из термопластов путем пластификации в экструдере предварительно смешанных в сухом виде гранулята термопластичного полимера и талька в качестве нуклеатирующего агента с последующим введением в пластифицированную смесь вспенивающего агента тем, что в пластифицированную смесь до введения вспенивающего агента подают газообразный азот в качестве второго нуклеатирующего агента в количестве 0,1-5% от массы смеси полистирола и талька, а в качестве вспенивающего агента используют спирт, выбранный из группы, включающей этанол, пропанол, 2-метил-пропанол-2, или их смесь, в количестве 0,5-5% от массы смеси полистирола с тальком.

Предпочтительно согласно изобретению в качестве вспенивающего агента используют смесь спиртов,

содержащую 20-80% этанола и 20-80% пропанола-2, или смесь спиртов, содержащую 20-80% 2-метил-пропанола-2 и 20-80% этанола, или смесь спиртов, содержащую 20-80% пропанола-2 и 20-80%

2-метил-пропанола-2, или в качестве вспенивающего агента используют водный раствор спирта с концентрацией не менее 70%

Оказалось, что использованная доля азота ведет к очень равномерной

пузырьковой структуре, если азот впрыскивают в уже пластифицированный расплав и вскоре после введения подается в расплав спирт упомянутой группы.

Без азота в качестве второго агента для получения мелкоячеистой структуры для регулирования ячеек вспененный только спиртом пластмассовый материал показал очень неравномерную и очень значительно пузырьковую структуру. Однако, если газообразный азот в упомянутом количестве впрыскивали дополнительно в расплав пластмассового материала, то получились высокие результаты.

К собственно агенту для получения мелкоячеистой структуры (в этом случае тальк) в расплаве пластмассового материала присоединяется прежде всего впрыскиваемый азот. Если упомянутые спирты или также 50% смеси из них затем подаются в расплав, то спирты в основном присоединяются к крошечным частицам талька/азота, следовательно благодаря специальной последовательности ввода материалов в расплав достигается равномерная пузырьковая структура и одновременно прекрасный объемный вес.

Следует еще подчеркнуть, что азот должен находиться в расплаве хорошо распределенным благодаря тальку, если в расплав впрыскивают жидкий спирт. Минимальное расстояние между точками впрыскивания должно соблюдаться 2D.

Исходя из этого упомянутые спирты обладают преимуществом, что при выходе перемешанного с ними расплава из сопла происходит относительно хорошее охлаждение. Так, например, при использовании этанола (точка кипения 78oС) зафиксировано неожиданно быстрое затвердевание пузырьков при выходе из насадок.

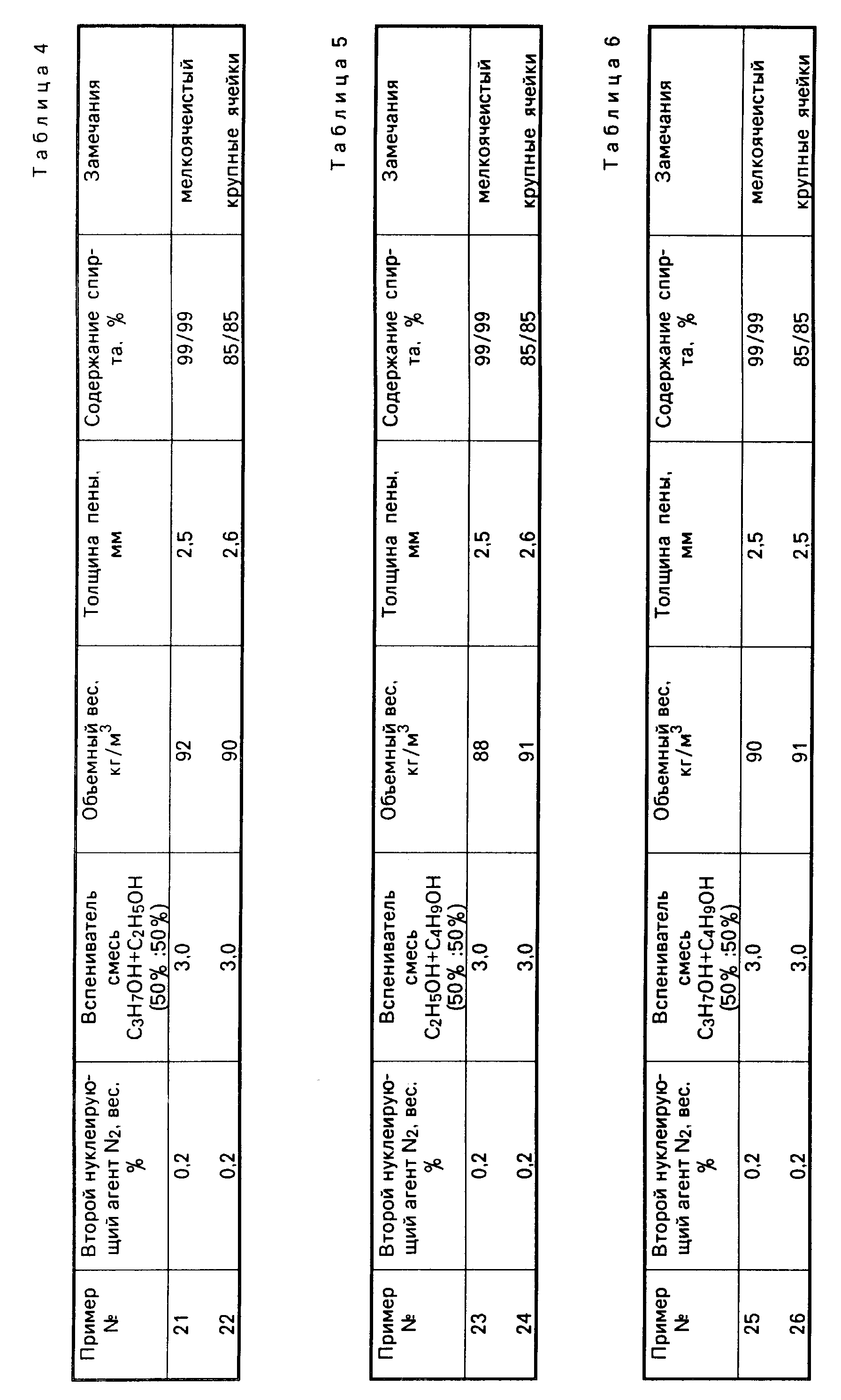

Из приведенных в таблицах результатов было установлено, что смеси трех упомянутых спиртов также приводят к хорошим результатам относительно пены.

В качестве особо благоприятных представлены смеси соответственно 50% одного спирта с другими, причем представленные в таблицах 4, 5 и 6 результаты привели к пригодным объемным весам и равномерным ячеистым структурам. Соотношение смесей могло варьироваться в пределах 20-80% одного с другими спиртами, причем результаты легко улучшались.

Если упомянутые спирты разбавляются до 30% водой, то это может повлиять на величину образованных ячеек. При 20-процентном разбавлении спирта получаются большие пузырьки. Если спирт разбавить больше чем на 35% водой, образуются очень большие и неравномерные ячейки.

Экструдер для осуществления способа содержит преимущественно по ходу потока прежде всего впрыскивающее устройство для газообразного дополнительного агента для образования мелкоячеистой структуры и на расстоянии по меньшей мере 2D (D диаметру шнека) впрыскивающее устройство для жидкого спирта. Это расстояние является очень благоприятным для того, чтобы достичь хорошего и гомогенного смещения газообразного второго агента для образования мелкоячеистой структуры.

В расплаве пластмассового материала, который уже содержит газообразный для образования мелкоячеистой структуры дополнительно неожиданным образом благодаря заявленному способу достигается высокая концентрация вспенивающего агента, таким образом дополнительно для значительно улучшенной пузырьковой структуры получается также очень легкий пенопласт.

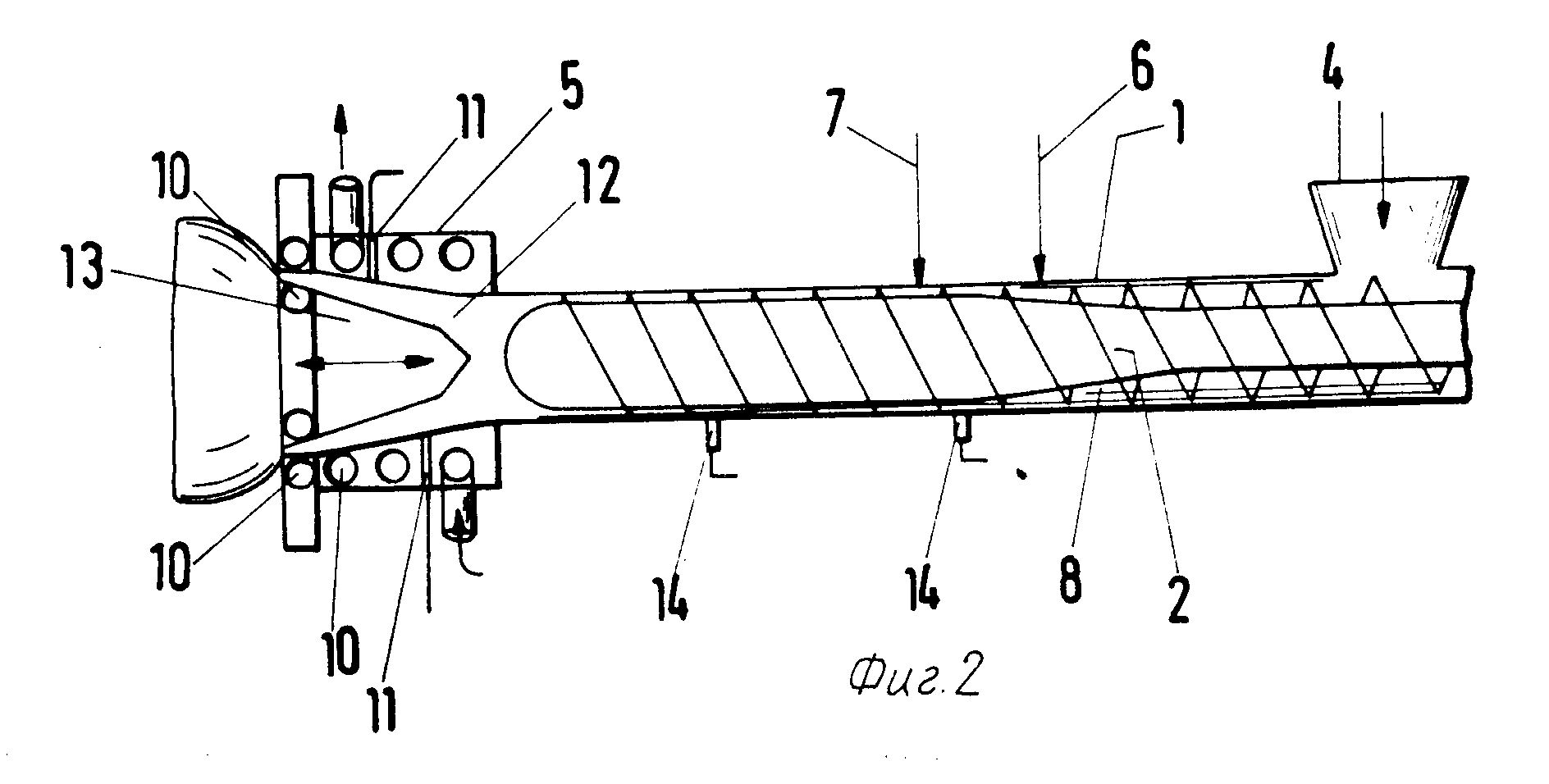

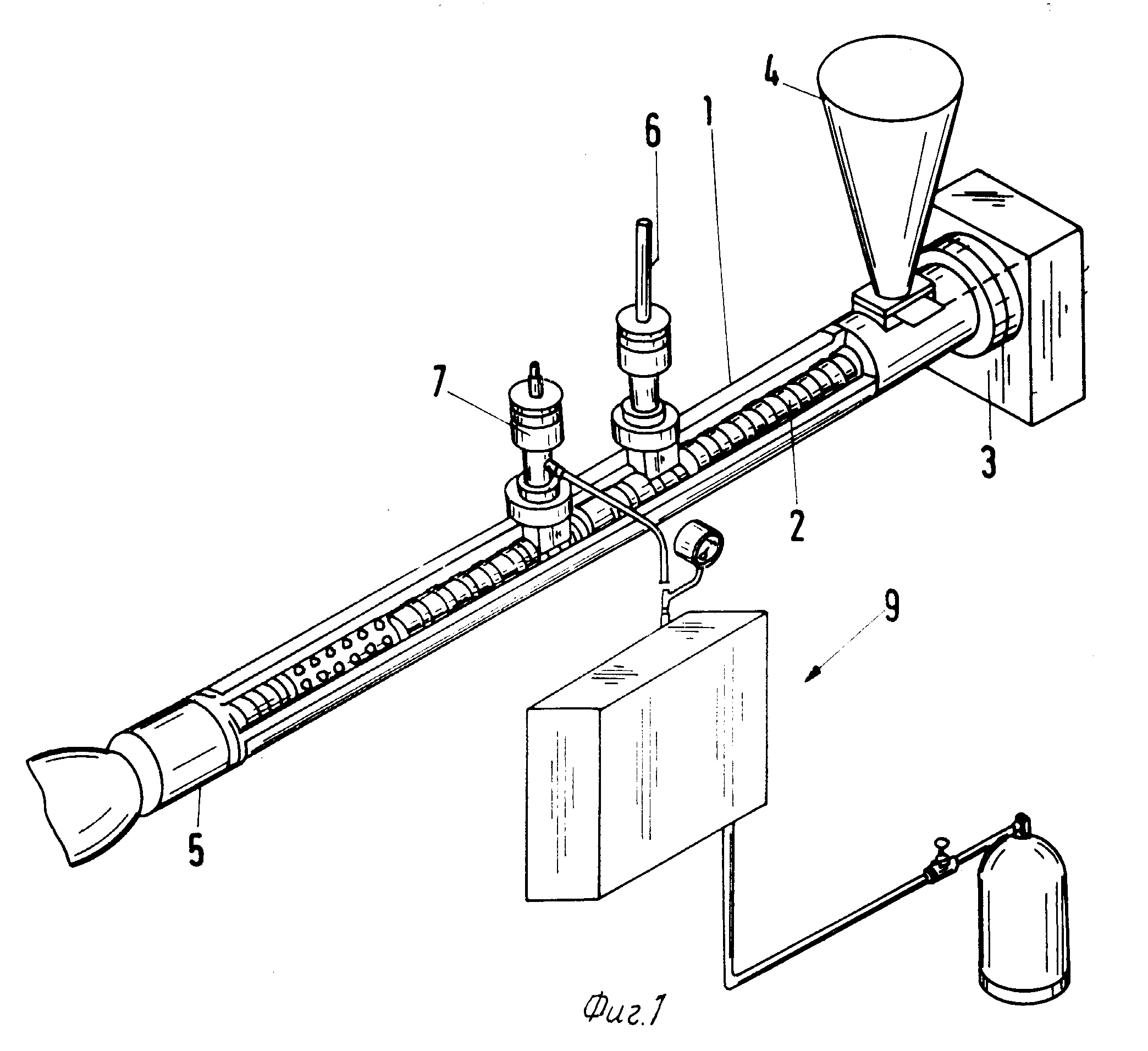

На чертежах представлен экструдер, который был использован для осуществления эксперимента.

На фиг.1 представлено перспективное изображение экструдера.

На фиг.2 схематическое продольное сечение экструдера.

В экструдере 1 размещен шнек 2, который посредством редуктора 3 приводится во вращательное движение и расплавляет и гомогенизирует заливаемый через воронку 4 материал и перемещает в направлении головки 5.

Через форсунки 6 в качестве дополнительного агента для образования мелкоячеистой структуры подается в полость газообразный N2 и через форсунки 7 жидкий спирт (этанол) под давлением, превышающим давление в полости 8.

Как для азота (N2), так и для спирта применяются известные дозирующие устройства 9. В головке размещены термостатирующие каналы 10, которые присоединены к непоказанным приборам регулирования температуры.

Посредством чувствительных элементов 11 измеряется давление в полости 12 головки. На давление в полости 12 можно воздействовать посредством соответствующей конструкции смесительных каналов и посредством стержня 13, в соответствии со стрелкой.

Давление в зоне экструзии 8 регистрируется чувствительными элементами 14 и передается дальше.

При осуществлении описанных в таблицах опытов в зоне экструкции 8 в зоне форсунок 6 и 7 было установлено давление между 180 и 220 бар. На конце шнека 2 давление было снижено до 100 бар. В головке в середине было замерено давление смеси материал вспенивающий агент 60-80 бар.

Температура смеси в полости 8 в зоне форсунок составляет 240oС. Затем для головной части шнека была установлена температура до 115oС.

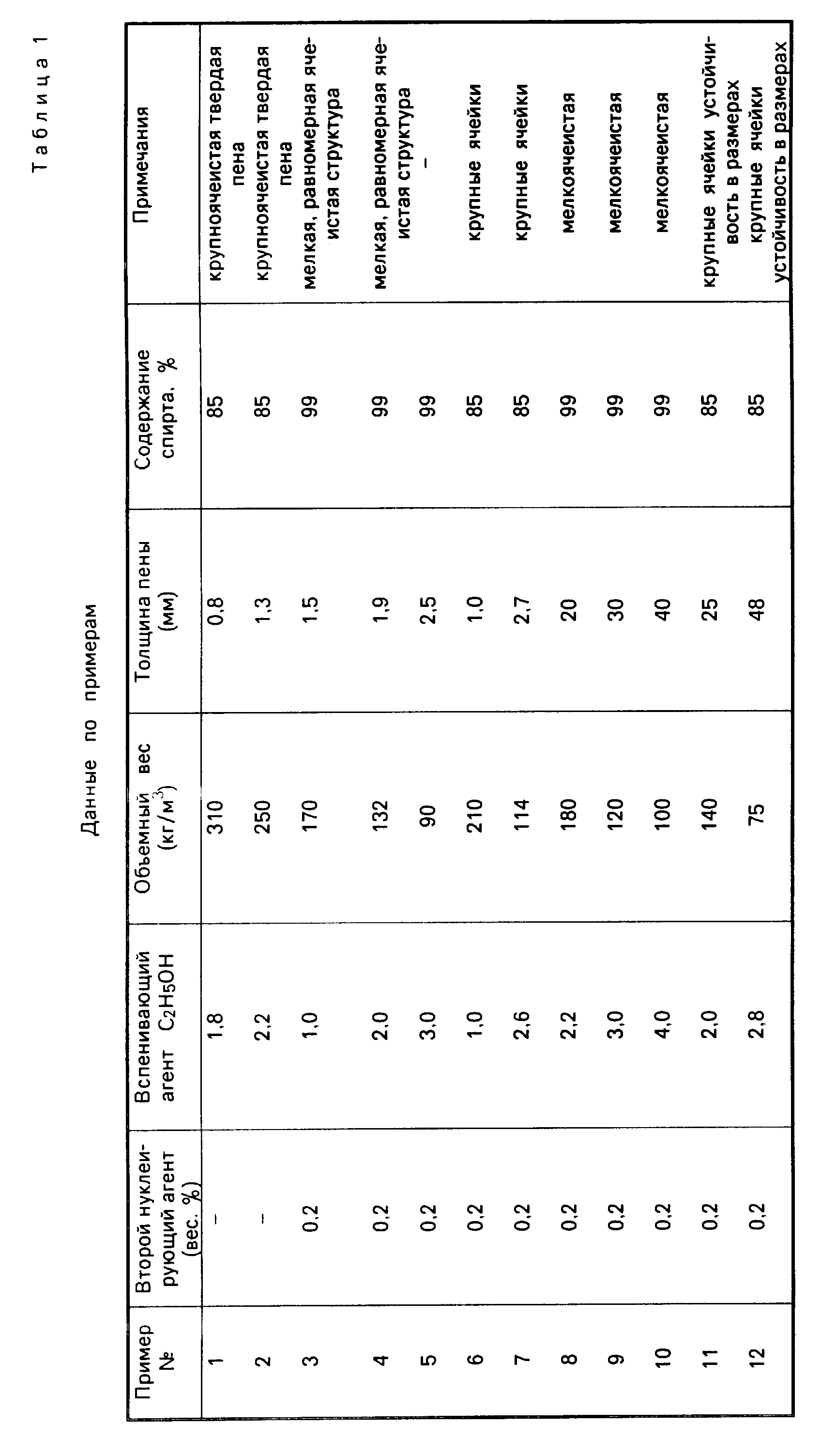

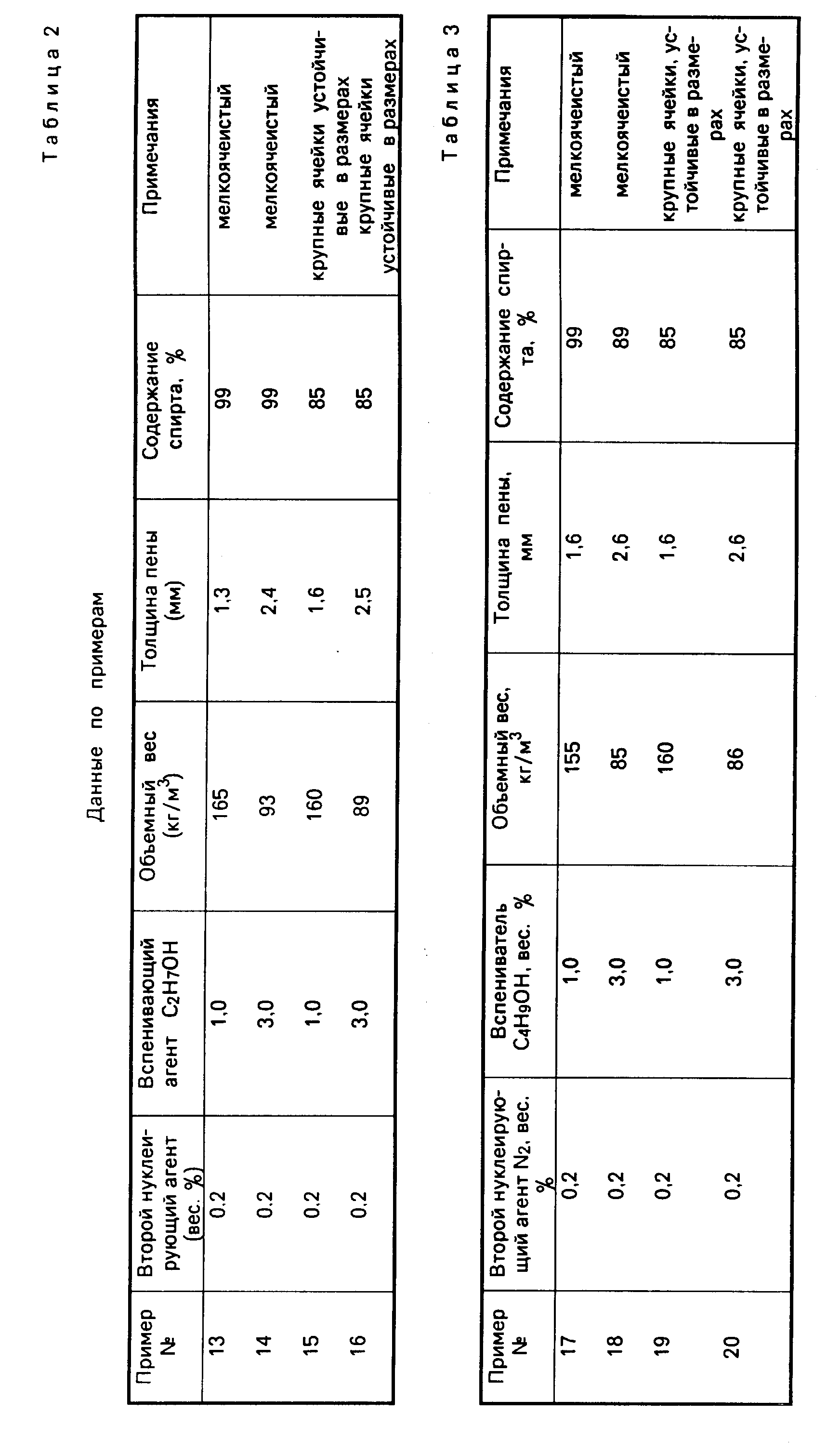

В нижеследующих таблицах приводятся примеры, согласно которым приведены различные значения веса вспенивающего агента, а также различные доли дополнительного агента для образования мелкоячеистой структуры и вспенивающего агента. Также даны результаты опыта без второго агента, агента для образования мелкоячеистой структуры, причем однозначно, что только тогда достигаются неожиданно хорошие результаты относительно пены, когда дополнительно используется азот в качестве нуклирующего агента. Выяснилось, что спирт только в соединении с азотом в качестве дополнительного вещества с регулируемыми порами привел к выдающимся результатам.

Опыты, проведенные со спиртом без добавок азота, однозначно подтверждают, что ячеистая структура, образованная только спиртом, очень неравномерна и образованный пенопласт был слишком хрупкий. Только когда был использован газообразный азот в качестве второго агента для образования мелкоячеистой структуры получили, во-первых, очень равномерную пузырьковую структуру и, во-вторых, значительно улучшенную концентрацию вспенивающего агента, в результате чего стал существенно лучше объемный вес.

Всего представлено 26 сравнительных примеров с указанием весового процента азота и спирта, достигнутого объемного веса, плотности пены и процентного количества спирта. Указанные процентные количества спирта означают, что остаточное процентное количество соответственно относится к воде. Был использован стандартный полистирол.

Следует пояснить, что в таблицах 1-4 во второй колонке указаны количества азота, а в третьей колонке спиртов: в таблице 1 этанол (С2H5OH), в таблице 2 пропанол (С3H7OH), в таблице 3 метилпропанол (C4H9OH), в таблице 4 смесь пропанола (С3H7OH) и этанола (С2H5OH). В колонке 6 дается содержание указанных спиртов. ТТТ1 ТТТ2 ТТТ3

Реферат

Использование: область химии полимеров, изготовления пеноматериала из термопласта. Сущность изобретения: предварительно смешанные в сухом виде гранулят термопластичного полимера и талька в качестве первого агента образования мелкоячеистой структуры пластифицируют. В пластифицированную смесь последовательно подают газообразный азот в качестве второго агента образования мелкоячеистой структуры в количестве 0,1-0,5 мас.% от массы смеси термопласта и талька, и вспенивающий агент. В качестве вспенивающего агента подают спирт из группы: этанол, изопропанол, 2-метилизопропанол или их смесь, в количестве 0,5-5 мас.% от массы смеси термопласта с тальком. Способ осуществляют в экструдере, снабженном соплами для впрыскивания компонентов, причем расстояние между точками впрыскивания составляет не менее двух диаметров шнека экструдера. 4 з.п. ф-лы, 6 табл., 2 ил.

Комментарии