Полиметилметакрилат с модифицированной ударной вязкостью и улучшенными оптическими свойствами - RU2648238C2

Код документа: RU2648238C2

Чертежи

Описание

Изобретение относится к формовочной массе с модифицированной ударной вязкостью, в частности к ударопрочному полиметилметакрилату с улучшенными оптическими свойствами при повышенных температурах, а также к формованным изделиям, которые могут быть изготовлены из указанной формовочной массы, и применению формовочной массы и формованных изделий.

Давно известно, что ударная вязкость формовочных масс, в частности поли(мет)акрилатных формовочных масс, может быть оптимизирована благодаря добавлению надлежащего количества так называемых модификаторов ударной вязкости. При этом особенно широкое техническое применение находит использование в качестве модификаторов ударной вязкости так называемых частиц типа «ядро-оболочка» и/или частиц типа «ядро-оболочка-оболочка», которые получают методом эмульсионной полимеризации. Указанные частицы в общем случае содержат эластомерную фазу, которая в случае структур типа «ядро-оболочка» чаще всего образует ядро, а в случае структур типа «ядро-оболочка-оболочка» чаще всего образует привитую к ядру первую оболочку.

Так, например, в патенте США US 3793402 описаны ударопрочные формовочные массы, в частности, на основе поли(мет)акрилата, которые содержат от 90 до 4% масс. полученных в несколько стадий частиц типа «ядро-оболочка-оболочка» с жестким ядром, эластомерной первой оболочкой и жесткой второй оболочкой. Типичными основными компонентами ядра и второй оболочки являются алкилметакрилаты с 1-4 атомами углерода в алкильном остатке, в частности метилметакрилат. Первая оболочка в основном синтезирована из бутадиена, замещенных бутадиенов и/или алкилакрилатов с 1-8 атомами углерода в алкильном остатке. Однако первая оболочка может содержать также от 0 до 49,9% масс. в частности от 0,5 до 30% масс. звеньев способных к сополимеризации мономеров, например способных к сополимеризации моноэтиленненасыщенных мономеров. При этом согласно цитируемому документу еще более предпочтительными является присутствие от 10 до 25% масс. звеньев способных к сополимеризации моноэтиленненасыщенных мономеров, в частности стирола.

Частицы типа «ядро-оболочка-оболочка» получают путем многостадийной эмульсионной полимеризации, предусматривающей использование термических инициаторов, например персульфатов или окислительно-восстановительных инициирующих систем. При этом полимеризацию следует осуществлять в температурном диапазоне от 0 до 125°С, в частности в диапазоне от 30 до 95°С.

Подобным образом получают описанные в немецкой заявке на патент DE 4121652 А1 модификаторы ударной вязкости для термопластичных полимеров, например полиметилметакрилата, состоящие из по меньшей мере трехфазного продукта эмульсионной полимеризации, содержащего:

A) жесткое ядро из сшитого гомополимера или сополимера на основе способных к радикальной полимеризации этиленненасыщенных мономеров,

B) эластомерную фазу с температурой стеклования не выше 10°С, которая в присутствии материала ядра синтезирована из:

a) сложного алкилового эфира акриловой кислоты с 1-8 атомами углерода в алкильном остатке,

b) по меньшей мере одного сшивающего сомономера с двумя или более способными к полимеризации двойными связями в молекуле,

c) арилалкилакрилата или арилалкилметакрилата,

d) жесткой фазы с температурой стеклования по меньшей мере 50°С, полученной в присутствии эластомерной фазы и состоящей из гомополимера или сополимера на основе способных к радикальной полимеризации этиленненасыщенных мономеров.

Ударная вязкость образцов с надрезом по Изоду, определенная для формовочной массы из примера 3 цитированного выше документа, составляет 6,2 кДж/м2 при комнатной температуре, 4,7 кДж/м2 при температуре -10°С и 3,7 кДж/м2 при температуре -20°С. При этом температура размягчения формовочной массы по Вика составляет 97°С.

Частицы типа «ядро-оболочка-оболочка» также получают посредством многостадийной эмульсионной полимеризации, причем в качестве инициатора используют пероксодисульфат щелочного металла или пероксодисульфат аммония и причем полимеризацию осуществляют в температурном интервале от 20 до 100°С, например при 50°С.

В немецкой заявке на патент DE 4136993 А1 описаны формовочные массы с модифицированной ударной вязкостью, которые содержат от 10 до 96% масс. полимера на основе полиметилметакрилата и от 4 до 90% масс. получаемых в несколько стадий частиц типа «ядро-оболочка-оболочка», причем для получения ядра и второй оболочки соответственно используют смесь мономеров, содержащую главным образом метилметакрилат. Смесь мономеров, используемых для получения первой оболочки, включает от 60 до 89,99% масс. сложных алкиловых эфиров акриловой кислоты с 1-20 атомами углерода в алкильном остатке и/или циклоалкилакрилатов с 5-8 атомами углерода в циклоалкильном остатке и от 10 до 39,99% масс. сложных фенилалкиловых эфиров акриловой кислоты с 1-4 атомами углерода в алкильном остатке, а также при необходимости другие компоненты. Средний диаметр частиц типа «ядро-оболочка-оболочка» находится в диапазоне от 50 до 1000 нм, в частности от 150 до 400 нм.

Согласно цитированной выше публикации частицы типа «ядро-оболочка-оболочка» получают многостадийным методом, предусматривающим использование затравочного латекса, причем в качестве инициаторов полимеризации используют персульфаты аммония или щелочных металлов, например персульфат калия, или комбинированные инициирующие системы, и причем температура полимеризации в случае подлежащих термическому активированию персульфатов аммония и персульфатов щелочных металлов должна составлять от 50 до 100°С.

В европейском патенте ЕР 0828772 В1 описано модифицирование ударной вязкости поли(мет)акрилатов посредством многостадийных частиц типа «ядро-оболочка», соответственно частиц типа «ядро-оболочка-оболочка», которые состоят из ядра, первой оболочки и при необходимости второй оболочки и не содержат виниловых ненасыщенных соединений по меньшей мере с двумя одинаковыми реакционно-способными двойными связями. При этом ядро содержит первый (мет)акриловый полимер. Первая оболочка включает полимер с пониженной температурой стеклования, который содержит от 0 до 25% масс., в частности от 5 до 26% масс. звеньев стирольного мономера и от 75 до 100% масс. звеньев (мет)акрилового мономера, образующего гомополимер с температурой стеклования в интервале от -75 до -5°С. При необходимости имеющаяся вторая оболочка содержит второй (мет)-акриловый полимер, который может соответствовать первому (мет)акриловому полимеру или может отличаться от него. Общий диаметр частиц типа «ядро-оболочка», соответственно частиц типа «ядро-оболочка-оболочка», составляет от 250 до 320 нм.

Частицы типа «ядро-оболочка», соответственно частицы типа «ядро-оболочка-оболочка» в данном случае также получают путем осуществляемой при 80°С многостадийной эмульсионной полимеризации, причем в качестве инициатора используют персульфат калия.

В международной заявке WO 2004/056893 описан эффективный способ получения частиц типа «ядро-оболочка», соответственно частиц типа «ядро-оболочка-оболочка». При этом для модифицирования ударной вязкости полиалкил(мет)акрилатных формовочных масс особенно пригодными оказываются частицы типа «ядро-оболочка», соответственно частицы типа «ядро-оболочка-оболочка», общий радиус которых составляет от 150,0 до 250,0 нм. Минимальные количества подобных модификаторов ударной вязкости способствуют достаточно эффективной оптимизации ударной вязкости формовочной массы, определяемой, в частности, при комнатной температуре на образцах с надрезом, без одновременного заметного ухудшения других важных характеристик формовочной массы, в частности модуля упругости, вязкости расплава, температуры размягчения по Вика и разбухания профиля после экструзии. Ударная вязкость по Шарпи образцов с надрезом формовочной массы, измеренная при 23°С согласно стандарту ISO 179, предпочтительно составляет по меньшей мере 6,0 кДж/м2, в то время как максимальная мутность, определяемая при 23°С согласно стандарту ASTM D 1003 (1997), предпочтительно не превышает 2,5%. Однако при 80°С формовочные массы характеризуются гораздо худшими показателями мутности, то есть содержат заметные матовые включения.

Однако важнейшим требованием, которое предъявляют к формовочным массам, предназначенным для производства изделий, в частности, используемым в сфере освещения и (автомобильного) остекления, является оптическая прозрачность, в том числе и при повышенной температуре. При этом оптически прозрачными считают изделия, показатель мутности которых, измеренный согласно стандарту ASTM D 1003 (1997) с помощью прибора Гарднера BYK Gardner Hazegard-plus, меньше или равен 15,0% и, в частности, составляет менее 10,0%, особенно предпочтительно менее 6,0%.

Таким образом, стремятся к тому, чтобы формовочные массы, предназначенные для производства осветительных приборов и остекления (автомобилей), отличались гораздо менее сильным ростом мутности при повышении температуры. Следовательно, требования, касающиеся сочетания ударной вязкости с необходимыми оптическими характеристиками, в частности высоким светопропусканием при чрезвычайно низкой мутности, должны выполняться даже при повышенных температурах. В частности, в случае применения изделий в сфере освещения с сигнальными цветовыми тонами должно отсутствовать обусловленное повышенной мутностью смещение координат цветности, что до последнего времени ограничивало использование формовочных масс с модифицированной ударной вязкостью.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить формовочную массу, которая обладает высокой ударной вязкостью и оптимизированными параметрами мутности.

Неожиданно было обнаружено, что указанная задача согласно изобретению решается благодаря формовочной массе по п. 1, формованному изделию по п. 14 и применению по одному из пп. 16-21 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах.

Объектом настоящего изобретения является формовочная масса, которая содержит следующие компоненты (соответственно в пересчете на ее общую массу):

I) от 10,0 до 50,0% масс. предпочтительно от 15,0 до 45,0% масс., более предпочтительно от 20,0 до 40,0% масс. по меньшей мере одной частицы типа «ядро-оболочка-оболочка»,

II) от 1,0 до 90,0% масс., предпочтительно от 1,0 до 85,0% масс., более предпочтительно от 1,0 до 80,0% масс. по меньшей мере одного (мет)акрилового полимера,

III) от 0,0 до 45% масс., предпочтительно от 0,0 до 30% масс., предпочтительно от 0,0 до 10% масс. сополимеров стирола с акрилонитрилом и

IV) от 0,0 до 10,0% масс. других добавок,

причем сумма массовых процентов компонентов I-IV составляет 100,0% масс., и

причем компонент II или смесь компонентов II, III и/или IV выбраны таким образом, чтобы их показатель преломления, измеренный согласно стандарту ASTM D 542, отличался от показателя преломления компонента I не более чем на 0,01, предпочтительно не более чем на 0,002, предпочтительно не более чем на 0,001.

Частицы типа «ядро-оболочка-оболочка», используемые в качестве компонента I, получены или могут быть получены способом, в соответствии с которым:

а) загружают воду и эмульгатор,

b) добавляют от 20,0 до 45,0 масс. ч. первого состава, содержащего компоненты А), В), С) и D), и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов А), В), С) и D),

c) добавляют от 35,0 до 55,0 масс. ч. второго состава, содержащего компоненты Е), F) и G), и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов Е), F) и G),

d) добавляют от 10,0 до 30,0 масс. ч. третьего состава, содержащего компоненты Н), I) и J), и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов Н), I) и J),

причем сумма указанных выше массовых частей компонентов составов, добавляемых на стадиях b), c) и d), соответственно составляет 100,0 масс. ч.

Ход полимеризации, протекающей на каждой из указанных выше стадий способа, можно контролировать известными методами, например гравиметрически или посредством газовой хроматографии.

На стадии а) указанного способа получения компонента I предпочтительно загружают от 90,00 до 99,99 масс. ч. воды и от 0,01 до 10,00 масс. ч. эмульгатора, причем сумма указанных массовых частей составляет 100,00 масс. ч.

В соответствии с указанным способом получения компонента I полимеризацию на стадиях b), с) и/или d) можно осуществлять в температурном диапазоне от более 60°С до менее 90°С или инициировать посредством окислительно-восстановительной инициирующей системы.

В предпочтительном варианте осуществления способа получения компонента I каждую стадию полимеризацию реализуют в температурном диапазоне от более 60°С до менее 90°С или каждую стадию полимеризации инициируют посредством окислительно-восстановительной инициирующей системы. В соответствии со способом получения компонента I предпочтительной является реализации каждой стадии полимеризации в температурном диапазоне от более 60°С до менее 90°С.

В другом варианте осуществления способа получения компонента I полимеризацию на стадиях b)-d) реализуют в температурном диапазоне от более 70°С до менее 85°С, предпочтительно от более 75°С до менее 85°С.

Инициирование можно осуществлять посредством обычных инициаторов эмульсионной полимеризации. Пригодными органическими инициаторами являются, например, гидропероксиды, в частности гидропероксид трет-бутила или гидропероксид кумола. К пригодным неорганическим инициаторам относится пероксид водорода, а также соли надсерной кислоты со щелочными металлами или аммониевые соли надсерной кислоты, в частности персульфат натрия и персульфат калия. Указанные инициаторы можно использовать по отдельности или в виде смеси. Инициаторы предпочтительно используют в количестве от 0,05 до 3,0% масс. в пересчете на общую массу полимеризуемых на соответствующей стадии мономеров.

В другом предпочтительном варианте осуществления изобретения полимеризацию на стадиях b)-d) инициируют с использованием персульфата, предпочтительно персульфата аммония и/или персульфата щелочного металла.

В качестве инициатора полимеризации можно использовать, например, от 0,01 до 0,5% масс. (в пересчете на водную фазу) пероксодисульфата щелочного металла или пероксодисульфата аммония, причем полимеризацию инициируют при температурах от 20 до 100°С. Предпочтительным является инициирование полимеризации посредством окислительно-восстановительных систем, например, содержащих от 0,01 до 0,05% масс. органических гидропероксидов и от 0,05 до 0,15% масс. Rongalit®, при температурах от 20 до 80°С. При полимеризации жесткой фазы, как правило, совместно используют надлежащее количество агента передачи цепи, например меркаптана, чтобы молекулярная масса жесткофазного полимера соответствовала молекулярной массе формовочной массы, подлежащей модифицированию трехфазным продуктом эмульсионной полимеризации.

Стабилизацию исходной смеси можно выполнять посредством эмульгаторов и/или защитных коллоидов. Стабилизацию предпочтительно осуществляют посредством эмульгаторов, что позволяет получать низковязкую дисперсию. Общее количество эмульгатора предпочтительно составляет от 0,1 до 5% масс., в частности от 0,5 до 3% масс., соответственно в пересчете на общую массу мономеров A)-J). Особенно пригодными являются анионные и/или неионные эмульгаторы или их смеси, в частности:

- алкилсульфаты, предпочтительно алкилсульфаты с 8-18 атомами углерода в алкильном остатке, а также алкилсульфоэфиры или алкиларилсульфоэфиры с 8-18 атомами углерода в алкильном остатке и числом этиленоксидных единиц от 1 до 50,

- сульфонаты, предпочтительно алкилсульфонаты с 8-18 атомами углерода в алкильном остатке, алкиларилсульфонаты с 8-18 атомами углерода в алкильном остатке, сложные эфиры и кислые сложные эфиры сульфоянтарной кислоты с одноатомными спиртами или алкилфенолами с 4-15 атомами углерода в алкильном остатке, причем указанные спирты или алкилфенолы при необходимости могут быть также этоксилированы и причем число этиленоксидных единиц составляет от 1 до 40,

- неполные эфиры фосфорной кислоты и их соли со щелочными металлами или их аммониевые соли, предпочтительно алкилфосфаты и алкиларилфосфаты с 8-20 атомами углерода в алкильном, соответственно алкиларильном остатке, и числом этиленоксидных единиц от 1 до 5,

- алкилполигликоли предпочтительно с 8-20 атомами углерода в алкильном остатке и числом этиленоксидных единиц от 8 до 40,

- алкиларилполигликоли предпочтительно с 8-20 атомами углерода в алкильном, соответственно алкиларильном остатке, и числом этиленоксидных единиц от 8 до 40,

- сополимеры, предпочтительно блоксополимеры этиленоксида с пропиленоксидом, в оптимальном варианте содержащие от 8 до 40 этиленоксидных, соответственно пропиленоксидных единиц.

Для осуществления способа получения компонента I можно использовать анионные и/или неионные эмульгаторы.

В одном варианте осуществления способа эмульсионную полимеризацию выполняют в присутствии анионных эмульгаторов, выбранных из группы, включающей парафинсульфонаты, алкилсульфосукцинаты и алкоксилированные и сульфированные парафины.

Предпочтительно используют смеси анионного эмульгатора с неионным эмульгатором. При этом особенно пригодными являются смеси, состоящие из сложного эфира или кислого сложного эфира сульфоянтарной кислоты с одноатомными спиртами или алкилфенолами с 4-15 атомами углерода в алкильном остатке в качестве анионного эмульгатора и алкилполигликоля предпочтительно с 8-20 атомами углерода в алкильном остатке и 8-40 этиленоксидными единицами в качестве неионного эмульгатора, причем массовое отношение указанного анионного эмульгатора к указанному неионному эмульгатору находится в интервале от 8:1 до 1:8.

Эмульгаторы при необходимости можно использовать также в смеси с защитными коллоидами. Пригодными защитными коллоидами являются, в частности, частично омыленные поливинилацетаты, поливинилпирролидоны, карбоксиметилцеллюлоза, метилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, крахмалы, белки, поли(мет)акриловая кислота, поли(мет)акриламид, поливинилсульфокислоты, меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, сополимеры стирола с малеиновой кислотой и сополимеры стирола с простыми виниловыми эфирами мелеиновой кислоты. В случае использования защитных коллоидов их количество предпочтительно составляет от 0,01 до 1,0% масс. в пересчете на общее количество мономеров A)-J). Защитные коллоиды можно загружать или добавлять до инициирования полимеризации.

В предпочтительном варианте осуществления способа получения компонента I загружают водную эмульсию, содержащую алкиловый спирт с 12-20 атомами углерода в алкильном остатке.

Инициатор можно загружать или добавлять. Кроме того, возможна предварительная загрузка части инициатора и добавление остального количества инициатора.

Полимеризацию предпочтительно инициируют предпочтительно в водном растворе путем нагревания исходной реакционной смеси до температуры полимеризации и путем добавления инициатора. Эмульгатор и мономеры можно добавлять по отдельности или в виде смеси. В случае добавления смесей эмульгатора с мономером выполняют предварительное смешивание этих компонентов в смесителе, упорядоченном перед полимеризационным реактором. Остальное количество эмульгатора и остальное количество мономера, которые не были загружены ранее, добавляют после инициирования полимеризации предпочтительно отдельно друг от друга. К их добавлению предпочтительно приступают по истечении промежутка времени после инициирования полимеризации, составляющего от 15 до 35 минут.

Кроме того, для достижения целей настоящего изобретения особенно предпочтительным является присутствие в предварительно загружаемом материале так называемого затравочного латекса, который предпочтительно может быть получен полимеризацией алкил(мет)акрилатов.

На стадии а) предпочтительно загружают водную эмульсию, содержащую затравочный латекс. В предпочтительном варианте осуществления способа загрузке подлежит затравочный латекс, диаметр частиц которого, измеренный методом Коултера, находится в интервале от 10,0 до 40,0 нм.

Малые радиусы частиц указанного затравочного латекса могут быть вычислены после определенной привитой полимеризации, посредством которой вокруг частиц затравочного латекса синтезируют оболочку, и измерения радиусов полученных при этом частиц, выполняемого методом Коултера. Известный из литературы метод Коултера, используемый для определения размеров частиц, основан на измерении электрического сопротивления, которое характерным образом изменяется при пропускании частиц через узкое измерительное отверстие. Дополнительные подробности приведены, например, в Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

Мономерные компоненты непосредственного ядра, то есть первый состав, добавляют к затравочному латексу предпочтительно в условиях, позволяющих избежать образования новых частиц. Благодаря этому образующийся на первой стадии способа полимер упорядочен в виде оболочки вокруг частиц затравочного латекса. Мономерные компоненты материала первой оболочки (второго состава) также добавляют к эмульсионному полимеру в условиях, позволяющих избежать образования новых частиц. Благодаря этому образующийся на второй стадии способа полимер упорядочен в виде оболочки вокруг существующего ядра. Указанную операцию соответствующим образом повторяют для формирования каждой последующей оболочки.

Согласно другому предпочтительному варианту осуществления изобретения предлагаемые в изобретении частицы типа «ядро-оболочка-оболочка» получают эмульсионной полимеризацией, причем вместо затравочного латекса загружают эмульгированный длинноцепной алифатический спирт предпочтительно с 12-20 атомами углерода. В предпочтительном варианте осуществления подобного способа в качестве длинноцепного алифатического спирта используют стеариловый спирт. Структуру «ядро-оболочка-оболочка» создают методом, который аналогичен описанному выше методу и предусматривает ступенчатое добавление и полимеризацию соответствующих мономеров с предотвращением образования новых частиц. Другие подробности, касающиеся технологии полимеризации, специалисты могут узнать из немецких патентов DE 3343766, DE 3210891, DE 2850105, DE 2742178 и DE 3701579.

Однако независимо от конкретной технологии согласно настоящему изобретению особенно благоприятным оказывается способ получения компонента I, в соответствии с которым второй состав (стадия с)) и третий состав (стадия d)) добавляют по мере расходования указанных составов.

Длину цепей, в частности длину цепей (со)полимеров второй оболочки (третий состав), можно регулировать путем полимеризации мономера, соответственно смеси мономеров, осуществляемой в присутствии регуляторов молекулярной массы, в частности, например, известных меркаптанов, таких как н-бутилмеркаптан, н-додецил меркаптан, 2-меркаптоэтанол, 2-этилгексилтиогликолят или пентаэритриттетратиогликолят, причем регуляторы молекулярной массы в общем случае используют в количествах, составляющих от 0,05 до 5% масс., предпочтительно от 0,1 до 2% масс., особенно предпочтительно от 0,2 до 1% масс. соответственно в пересчете на смесь мономеров (см., например, Н. Rauch-Puntigam, Th. Völker, "Acryl- und Methacrylverbindungen", издательство Springer, Гейдельберг, 1967; Houben-Weyl, Methoden der organischen Chemie, том XIV/1., с. 66, издательство Georg Thieme, Гейдельберг, 1961, а также Kirk-Othmer, Encyclopedia of Chemical Technology, том 1, с. 29611, издательство J. Wiley, Нью-Йорк, 1978). В качестве регулятора молекулярной массы предпочтительно используют н-додецилмеркаптан.

Согласно изобретению относительные количества всех веществ A)-J), используемых для осуществления способа получения компонента I, выбирают таким образом, чтобы могли быть получены частицы типа «ядро-оболочка-оболочка» с измеренным методом Коултера общим радиусом, находящимся в диапазоне от 70,0 до 125,0 нм, преимущественно от 85 до 110,0 нм, предпочтительно от 90,0 до 105,0 нм.

Учитывая цели настоящего изобретения, относительные количества всех веществ A)-J), используемых для осуществления способа получения компонента I, особенно предпочтительно следует выбирать таким образом, чтобы общая масса веществ A)-J) в пересчете на общую массу водной дисперсии составляла по меньшей мере 30% масс. и предпочтительно находилась в диапазоне от 40 до 50% масс.

Используемым в этой связи термином «коагулят» обозначают нерастворимые в воде компоненты, которые предпочтительно могут быть выделены путем фильтрования дисперсии, в целесообразном варианте выполняемом через фильтрующую манжету с закрепленной в ней фильтровальной тканью Nr. 0.90 согласно стандарту DIN 4188. Предлагаемые в изобретении частицы типа «ядро-оболочка-оболочка» можно выделять из дисперсии, например, методами распылительной сушки, коагуляции при замораживании, осаждения при добавлении электролита или путем воздействия механической или термической нагрузки в экструдере с отсосом выделяющихся газов, как описано в немецком патенте DE 2750682 А1 или патенте США US 4110843. Наиболее употребительным является метод распылительной сушки, хотя для по меньшей мере частичного отделения способствующих полимеризации водорастворимых веществ от полимера предпочтение может быть отдано и другим указанным выше методам.

Первый состав, используемый на стадии b) способа получения частиц типа «ядро-оболочка-оболочка» (компонента I), содержит:

А) от 50,0 до 99,9 масс. ч., предпочтительно от 71,0 до 99,9 масс. ч. алкилметакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

B) от 0,0 до 40,0 масс. ч., предпочтительно от 0,0 до 29,0 масс. ч. алкилакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

C) от 0,1 до 10,0 масс. ч. сшивающих мономеров и

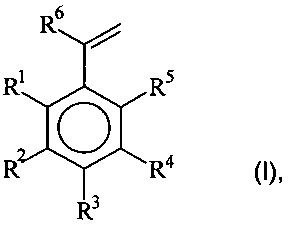

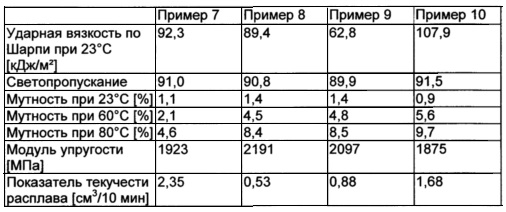

D) от 0,0 до 8,0 масс. ч. стирольных мономеров общей формулы (I):

Остатки R1-R5 соответственно независимо друг от друга означают водород, галоген, в частности фтор, хлор или бром, алкильную группу с 1-6 атомами углерода или алкенильную группу с 2-6 атомами углерода, предпочтительно водород. Остаток R6 означает водород или алкильную группу с 1-6 атомами углерода, предпочтительно водород. Особенно пригодными алкильными группами с 1-6 атомами углерода являются метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, н-пентил, н-гексил, циклопентил или циклогексил.

Таким образом, стирольными мономерами общей формулы (I) являются стирол, замещенные стиролы с алкильным заместителем в боковой цепи, например α-метилстирол или α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, например винилтолуол или п-метилстирол, а также галогенированные стиролы, например монохлорстиролы, дихлорстиролы, трибромстиролы или тетрабромстиролы.

В одном варианте осуществления изобретения первый состав содержит:

A) от 75,0 до 99,9 масс. ч., в частности от 85,0 до 99,5 масс. ч. алкилметакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

B) от 0,0 до 24,9 масс. ч., в частности от 0,1 до 14,9 масс. ч. алкилакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

C) от 0,1 до 5,0 масс. ч., в частности от 0,1 до 2,0 масс. ч. сшивающих мономеров и

D) от 0,0 до 8,0 масс. ч. стирольных мономеров общей формулы (I),

причем сумма указанных массовых частей составляет 100,0 масс. ч.

Согласно изобретению соединения А), В), С) и D) отличаются друг от друга, в частности, соединения А) и В) не являются сшивающими соединениями, подобными мономерам С).

К указанным выше алкилметакрилатам (А) относятся сложные эфиры метакриловой кислоты, например метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, пентилметакрилат, гексил-метакрилат, гептилметакрилат, октилметакрилат, 2-октилметакрилат, этилгексилметакрилат, нонилметакрилат, 2-метилоктилметакрилат, 2-трет-бутилгептилметакрилат, 3-изопропилгептилметакрилат, децилметакрилат, ундецилметакрилат, 5-метилундецилметакрилат, додецилметакрилат, 2-метилдодецилметакрилат, тридецилметакрилат, 5-метил-тридецилметакрилат, тетрадецилметакрилат, пентадецилметакрилат, гексадецилметакрилат, 2-метилгексадецилметакрилат, гептадецилметакрилат, 5-изопропилгептадецилметакрилат, 5-этилоктадецилметакрилат, октадецилметакрилат, нонадецилметакрилат, эйкозилметакрилат, а также циклоалкилметакрилаты, например циклопентилметакрилат, циклогексилметакрилат, 3-винил-2-бутилциклогексилметакрилат, циклогептилметакрилат, циклооктилметакрилат, борнилметакрилат и изоборнилметакрилат.

Согласно особенно предпочтительному варианту осуществления изобретения первый состав содержит по меньшей мере 50% масс., более целесообразно по меньшей мере 60% масс., предпочтительно по меньшей мере 75% масс., в частности по меньшей мере 85% масс. метилметакрилата соответственно в пересчете на общую массу компонентов A)-D).

К указанным выше алкилакрилатам (В) относятся сложные эфиры акриловой кислоты, например метилакрилат, этилакрилат, пропил-акрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, трет-бутилакрилат, пентилакрилат, гексилакрилат, гептилакрилат, октилакрилат, 2-октилакрилат, этилгексилакрилат, нонилакрилат, 2-метилоктилакрилат, 2-трет-бутилгептилакрилат, 3-изопропилгептилакрилат, децилакрилат, ундецилакрилат, 5-метилундецилакрилат, додецилакрилат, 2-метилдодецилакрилат, тридецилафилат, 5-метилтридецилакрилат, тетрадецилакрилат, пентадецилакрилат, гексадецилакрилат, 2-этилгексадецил-акрилат, гептадецилакрилат, 5-изопропилгептадецилакрилат, 5-этилокта-децилакрилат, октадецилакрилат, нонадецилакрилат, эйкозилакрилат, а также циклоалкилакрилаты, например циклопентилакрилат, циклогексилакрилат, 3-винил-2-бутилциклогексилакрилат, циклогептилакрилат, циклооктилакрилат, борнилакрилат и изоборнилакрилат.

Под сшивающими мономерами (С) подразумевают любые соединения, которые в данных условиях полимеризации способны обеспечивать сшивание. К сшивающим мономерам (С), в частности, относятся:

(а) бифункциональные (мет)акрилаты, предпочтительно соединения общей формулы:

в которой R означает водород или метил и n означает положительное целое число, большее или равное 2, предпочтительно находящееся в интервале от 3 до 20, в частности ди(мет)акрилаты пропандиола, бутандиола, гександиола, октандиола, нонандиола, декандиола или эйкозандиола,

соединения общей формулы:

в которой R означает водород или метил и n означает положительное целое число от 1 до 14, в частности ди(мет)акрилаты этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, додекаэтиленгликоля, тетрадекаэтиленгликоля, пропиленгликоля, дипропилгликоля и тетрадекапропиленгликоля,

глицеринди(мет)акрилат, 2,2'-бис[п-(γ-метакрилокси-β-гидроксипропокси)-фенилпропан] или бис-GMA, бисфенол-А-диметакрилат, неопентилгликольди(мет)акрилат, 2,2'-ди(4-метакрилоксиполиэтоксифенил)пропан с 2-10 этоксигруппами в молекуле и 1,2-бис(3-метакрилокси-2-гидрокси-пропокси)бутан; и

(b) трифункциональные или полифункциональные (мет)акрилаты, в частности триметилолпропантри(мет)акрилаты и пентаэритриттетра-(мет)акрилат;

(c) прививаемые сшивающие агенты по меньшей мере с двумя двойными углерод-углеродными связями с разной реакционной способностью, в частности аллилметакрилат и аллилакрилат;

(d) ароматические сшивающие агенты, в частности 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол.

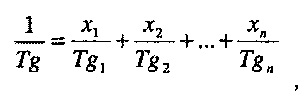

Выбор мономеров первого состава, соответственно выбор массовых количеств мономеров A)-D), предпочтительно осуществляют таким образом, чтобы полимер, который может быть получен путем полимеризации первого состава, обладал температурой стеклования Tg по меньшей мере 10°С, предпочтительно по меньшей мере 30°С. При этом температура стеклования Tg полимера может быть определена известным методом дифференциальной сканирующей калориметрии. Кроме того, приблизительная температура стеклования Tg может быть рассчитана по уравнению Фокса (Fox Т.G., Bull. Am. Physics Soc. 1, 3, с. 123 (1956)):

в котором xn означает массовую долю (% масс./100) мономера n и Tgn означает температуру стеклования гомополимера мономера n в градусах Кельвина. Другую полезную информацию специалисты могут получить из справочника Polymer Handbook, 2-е издание, издательство J. Wiley & Sons, Нью-Йорк (1975), в котором приведены значения температуры стеклования наиболее известных гомополимеров.

Второй состав, используемый на стадии с) способа получения частиц типа «ядро-оболочка-оболочка» (компонента I), содержит:

E) от 80,0 до 100,0 масс. ч. (мет)акрилатов,

F) от 0,05 до 5,0 масс. ч. сшивающих мономеров и

G) от 0,0 до 25,0 масс. ч. стирольных мономеров общей формулы (I).

Согласно изобретению соединения Е), F) и G) отличаются друг от друга, в частности, соединения Е) не являются сшивающими соединениями, подобными мономерам F).

В особом варианте осуществления изобретения второй состав содержит:

E) от 92,0 до 98,0 масс. ч. (мет)акрилатов,

F) от 0,1 до 2,0 масс. ч. сшивающих мономеров и

G) от 8,0 до 20,0 масс. ч. стирольных мономеров общей формулы (I),

причем сумма указанных массовых частей составляет 100,0 масс. ч.

В соответствии с настоящим изобретением под (мет)акрилатами подразумевают акрилаты, метакрилаты и смеси двух этих соединений. Таким образом, речь идет о соединениях, которые содержат по меньшей мере одну группу формулы:

в которой R означает водород или метильный остаток. К подобным соединениям относятся, в частности, указанные выше алкилакрилаты и алкилметакрилаты. Кроме того, с учетом целей настоящего изобретения особенно целесообразным является также использование арилалкилакрилатов, в частности бензилакрилата, фенилэтилакрилата, фенилпропилакрилата, фенилпентилакрилата и/или фенилгексилакрилата. Эти соединения предпочтительно используют в количестве от 0,1 до 40,0% масс. в пересчете на общую массу компонентов Е) и F).

Под сшивающими мономерами F) согласно изобретению подразумевают указанные выше сшивающие мономеры С).

Мономерами Е) предпочтительно являются алкилакрилаты с 3-8 атомами углерода в алкильном остатке и/или алкилметакрилаты с 7-14 атомами углерода в алкильном остатке.

В еще более предпочтительном варианте осуществления изобретения второй состав содержит:

E) от 90,0 до 97,9 масс. ч. алкилакрилатов с 3-8 атомами углерода в алкильном остатке и/или алкилметакрилатов с 7-14 атомами углерода в алкильном остатке, в частности бутилакрилата и/или додецилметакрилата,

F) от 0,1 до 2,0 масс. ч. сшивающих мономеров и

G) от 0,0 до 20,0 масс. ч., предпочтительно от 8,0 до 20,0 масс. ч. стирольных мономеров общей формулы (I),

причем сумма указанных массовых частей предпочтительно составляет 100,0 масс. ч.

Кроме того, выбор мономеров второго состава, соответственно выбор массовых количеств мономеров Е), F) и G) целесообразно осуществлять таким образом, чтобы в результате полимеризации второго состава мог быть получен полимер, температура стеклования Tg которого составляет менее 30°С, предпочтительно менее 10°С, и, в частности, находится в диапазоне от 0 до -75°С. При этом температуру стеклования Tg полимера, как указано выше, можно определять методом дифференциальной сканирующей калориметрии и/или приблизительно оценивать посредством расчета по уравнению Фокса.

Третий состав, используемый на стадии d) способа получения частиц типа «ядро-оболочка-оболочка» (компонента I), содержит:

Н) от 50,0 до 100,0 масс. ч. алкилметакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

I) от 0,0 до 40,0 масс. ч. алкилакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке и

J) от 0,0 до 10,0 масс. ч. стирольных мономеров общей формулы (I).

В предпочтительном варианте осуществления изобретения третий состав содержит:

Н) от 60,0 до 100,0 масс. ч., предпочтительно от 75,0 до 100,0 масс. ч., в частности от 85,0 до 99,5 масс. ч. алкилметакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

I) от 0,0 до 25,0 масс. ч., в частности от 0,1 до 15,0 масс. ч. алкилакрилатов с 1-20, предпочтительно с 1-12, в частности с 1-8 атомами углерода в алкильном остатке,

J) от 0,0 до 10,0 масс. ч., предпочтительно от 0,0 до 8,0 масс. ч. стирольных мономеров общей формулы (I),

причем сумма указанных массовых частей составляет 100,0 масс. ч.

Согласно особенно предпочтительному варианту осуществления изобретения третий состав содержит по меньшей мере 50% масс., более целесообразно по меньшей мере 60% масс., предпочтительно по меньшей мере 75% масс., в частности по меньшей мере 85% масс. метилметакрилата, соответственно в пересчете на общую массу компонентов H)-J).

Кроме того, выбор мономеров третьего состава, соответственно выбор массовых количеств мономеров Н), I) и J) целесообразно осуществлять таким образом, чтобы в результате полимеризации третьего состава мог быть получен полимер с температурой стеклования Tg, составляющей по меньшей мере 10°С, предпочтительно по меньшей мере 30°C. При этом температуру стеклования Tg полимера, как указано выше, можно определять методом дифференциальной сканирующей калориметрии и/или приблизительно оценивать посредством расчета по уравнению Фокса.

Частицы типа «ядро-оболочка-оболочка» I служат для оптимизации ударной вязкости образцов с надрезом совместимых с жесткой фазой жестких термопластичных полимеров предпочтительно в предлагаемых в изобретении формовочных массах, например поли(мет)акрилатных формовочных массах, в частности для оптимизации ударной вязкости полиметилметакрилата.

В соответствии с настоящим изобретением еще более предпочтительной является формовочная масса, которая содержит соответственно в пересчете на ее общую массу:

I) от 10,0 до 50,0% масс., предпочтительно от 15,0 до 45,0% масс., более предпочтительно от 20,0 до 40% масс. по меньшей мере одной частицы типа «ядро-оболочка-оболочка», которая получена или может быть получена способом, в соответствии с которым:

a) загружают воду и эмульгатор,

b) добавляют от 20,0 до 45,0 масс. ч. первого состава, содержащего:

А) от 50,0 до 99,9 масс. ч., предпочтительно от 71,0 до 99,9 масс. ч. алкилметакрилатов с 1-20 атомами углерода в алкильном остатке,

B) от 0,0 до 40,0 масс. ч., предпочтительно от 0,0 до 29,0 масс. ч. алкилакрилатов с 1-20 атомами углерода в алкильном остатке,

C) от 0,1 до 10,0 масс. ч. сшивающих мономеров и

D) от 0,0 до 8,0 масс. ч. стирольных мономеров общей формулы (I):

в которой остатки R1-R5 соответственно независимо друг от друга означают водород, галоген, алкильную группу с 1-6 атомами углерода или алкенильную группу с 2-6 атомами углерода и остаток R6 означает водород или алкильную группу с 1-6 атомами углерода,

и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов А), В), С) и D),

c) добавляют от 35,0 до 55,0 масс. ч. второго состава, содержащего:

E) от 80,0 до 100,0 масс. ч. (мет)акрилатов,

F) от 0,05 до 5,0 масс. ч. сшивающих мономеров и

G) от 0,0 до 25,0 масс. ч. стирольных мономеров общей формулы (I),

и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов Е), F) и G),

d) добавляют от 10,0 до 30,0 масс. ч. третьего состава, содержащего:

H) от 50,0 до 100,0 масс. ч. алкилметакрилатов с 1-20 атомами углерода в алкильном остатке,

I) от 0,0 до 40,0 масс. ч. алкилакрилатов с 1-20 атомами углерода в алкильном остатке и

J) от 0,0 до 10,0 масс. ч. стирольных мономеров общей формулы (I),

и осуществляют полимеризацию, пока превращение не достигнет по меньшей мере 85,0% масс. в пересчете на общую массу компонентов Н), I) и J),

причем сумма указанных массовых частей компонентов составов, добавляемых на стадиях b), с) и d), соответственно составляет 100,0 масс. ч.,

причем относительные количества всех веществ A)-J) выбраны таким образом, чтобы измеряемый методом Коултера общий радиус частиц типа «ядро-оболочка-оболочка» находился в диапазоне от 70,0 до 125,0 нм, преимущественно от 85,0 до 110,0 нм, предпочтительно от 90,0 до 105,0 нм;

II) от 1,0 до 90,0% масс., предпочтительно от 1,0 до 85,0% масс., более предпочтительно от 1,0 до 80,0% масс. по меньшей мере одного (мет)акрилового полимера,

III) от 0,0 до 45% масс., предпочтительно от 0,0 до 30% масс., предпочтительно от 0,0 до 10,0% масс. сополимеров стирола с акрилонитрилом и

IV) от 0,0 до 10,0% масс. других добавок,

причем сумма массовых процентов компонентов I)-IV) составляет 100,0% масс., и

причем компонент II или смесь компонентов II, III и/или IV выбраны таким образом, чтобы их показатель преломления, измеренный согласно стандарту ASTM D 542, отличался от показателя преломления компонента I не более чем на 0,01, предпочтительно не более чем на 0,002, предпочтительно не более чем на 0,001.

По меньшей мере один (мет)акриловый полимер (компонент II) предпочтительно содержит (соответственно в пересчете на его общую массу):

a) от 52,0 до 100,0% масс. повторяющихся единиц алкилметакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке,

b) от 0,0 до 40,0% масс. повторяющихся единиц алкилакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке и

c) от 0,0 до 8,0% масс. стирольных повторяющихся единиц общей формулы (I),

причем сумма указанных массовых процентов составляет 100,0% масс.

По меньшей мере один (мет)акриловый полимер (компонент II) особенно предпочтительно содержит (соответственно в пересчете на его общую массу):

a) от 60,0 до 100,0% масс., особенно предпочтительно от 75,0 до 99,9% масс., в частности от 85,0 до 99,5% масс. повторяющихся единиц алкилметакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке,

b) от 0,0 до 25,0% масс., особенно предпочтительно от 0,1 до 15,0% масс., в частности от 0,5 до 15,0% масс. повторяющихся единиц алкилакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке и

c) от 0,0 до 8,0% масс. стирольных повторяющихся единиц общей формулы (I),

причем сумма указанных массовых процентов составляет 100,0% масс.

Согласно особенно предпочтительному варианту осуществления изобретения по меньшей мере один (мет)акриловый полимер (компонент II) содержит по меньшей мере 50,0% масс., более целесообразно по меньшей мере 60,0% масс., предпочтительно по меньшей мере 75,0% масс., в частности по меньшей мере 85,0% масс. повторяющийся единиц метилметакрилата соответственно в пересчете на общую массу (мет)акрилового полимера.

Кроме того, по меньшей мере один (мет)акриловый полимер (компонент II) предпочтительно обладает среднечисловой молекулярной массой в диапазоне от 1000 до 100000000 г/моль, предпочтительно от 10000 до 1000000 г/моль, в частности от 50000 до 500000 г/моль. При этом молекулярная масса может быть определена, например методом гель-проникающей хроматографии с калибровкой по полистиролу.

Под компонентом II еще более предпочтительно подразумевают два или более разных (мет)акриловых полимера. Данный (мет)акриловый полимер при наличии по меньшей мере одного другого (мет)акрилового полимера особенно предпочтительно является низкомолекулярным полимером. Среднечисловая молекулярная масса низкомолекулярного (мет)акрилового полимера особенно предпочтительно находится в интервале от 1000 до 70000 г/моль, предпочтительно от 5000 до 60000 г/моль. Количество низкомолекулярного (мет)акрилового полимера может составлять от 2 до 20% масс., предпочтительно от 5 до 10% масс., соответственно в пересчете на общую массу (мет)акрилового полимера (компонента II). Добавление соразмерного количества низкомолекулярного (мет)акрилового полимера повышает пригодность готовой совокупной формовочной массы для переработки литьем под давлением или инжекционным прессованием. Общепринятые средства улучшения реологических свойств в виде низкомолекулярных (мет)акриловых полимеров известны специалистам.

По меньшей мере один (мет)акриловый полимер II предпочтительно может находиться также в виде по меньшей мере одного сополимера, предпочтительно в виде по меньшей мере одного сополимера с высокой температурой стеклования (с высокой Tg). В соответствии с настоящим изобретением определение «высокая Tg» означает, что температура стеклования сополимера с «высокой Tg» превышает температуру стеклования полиметилметакрилата и предпочтительно составляет по меньшей мере 110°С, предпочтительно по меньшей мере 115°С, более предпочтительно по меньшей мере 120°С, особенно предпочтительно даже по меньшей мере 125°С (измерения температуры стеклования выполняют согласно стандарту ISO 11357 методом дифференциальной растровой калориметрии в атмосфере азота). Составом с «высокой Tg» может быть: а) получаемый из метилметакрилата и по меньшей мере одного другого мономера сополимер с «высокой Tg», температура стеклования которого превышает температуру стеклования полиметилметакрилата, составляющую около 105°С, b) смесь (мет)акрилового полимера по меньшей мере с одним смешивающимся, полусмешивающимся или совместимым полимером, причем общая температура стеклования (в случае смешивающегося полимера) или по меньшей мере одна температура стеклования (в случае полусмешивающегося полимера) превышает 110°С, или с) полиметилметакрилат с более высокой степенью синдиотактичности по сравнению с полиметилметакрилатом со статистическим упорядочением мономерными звеньев.

К пригодным мономерам, которые могут придавать сополимеру более высокую температуру стеклования, относятся (без ограничения приведенным ниже перечнем) метакриловая кислота, акриловая кислота, итаконовая кислота, замещенные стиролы, альфа-метилстирол, малеиновый ангидрид, изоборнилметакрилат, норборнилметакрилат, трет-бутилметакрилат, циклогексилметакрилат, замещенные циклогексилметакрилаты, винилциклогексан, фенилметакрилат, акриламид, н-изопропилакриламид, метакриламид, замещенные имиды малеиновой кислоты, имид глутаровой кислоты и имид малеиновой кислоты.

В предпочтительном варианте осуществления изобретения предлагаемая в изобретении формовочная масса в качестве компонента III содержит до 45% масс., в частности от 1,0 до 45% масс. сополимеров стирола с акрилонитрилом, соответственно в пересчете на общую массу формовочной массы. Сополимеры стирола с акрилонитрилом (компонент III) особенно предпочтительно получены и/или могут быть получены путем полимеризации смеси, содержащей (соответственно в пересчете на ее общую массу):

от 70 до 92% масс. стирола,

от 8 до 30% масс. акрилонитрила и

от 0 до 22% масс. других сомономеров.

Предлагаемые в изобретении формовочные массы в качестве компонента IV могут содержать также другие добавки, предназначенные для надлежащего модифицирования их свойств, в частности полимеры.

Добавки, обычно используемые в качестве компонента IV, можно примешивать на любой пригодной для этой цели стадии переработки. К подобным обычным добавкам относятся, в частности, красители, пигменты, наполнители, армирующие волокна, внутренние смазки, УФ-стабилизаторы и так далее.

Предлагаемая в изобретении формовочная масса может содержать в качестве добавки (компонента IV) от 0,1 до 10,0% масс., предпочтительно от 0,5 до 5,0% масс., в частности от 1,0 до 4,0% масс. (соответственно в пересчете на ее общую массу) другого полимера (АР), средневесовая молекулярная масса которого по меньшей мере на 10%, предпочтительно по меньшей мере на 50%, в частности по меньшей мере на 100% превышает средневесовую молекулярную массу по меньшей мере одного (мет)акрилового полимера (компонента II). При этом молекулярная масса может быть определена, например, методом гель-проникающей хроматографии с калибровкой по полистиролу.

Согласно изобретению особенно пригодные полимеры АР предпочтительно содержат (соответственно в пересчете на их общую массу):

a) от 52,0 до 100,0% масс., более целесообразно от 60,0 до 100,0% масс., особенно предпочтительно от 75,0 до 99,9% масс., в частности от 85,0 до 99,5% масс. повторяющихся единиц алкилметакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке,

b) от 0,0 до 40,0% масс., более целесообразно от 0,0 до 32,0% масс., особенно предпочтительно от 0,1 до 17,0% масс., в частности от 0,5 до 7,0% масс. повторяющихся единиц алкилакрилата с 1-20, предпочтительно с 1-12, более целесообразно с 1-8, в частности с 1-4 атомами углерода в алкильном остатке и

c) от 0,0 до 8,0% масс. стирольных повторяющихся единиц общей формулы (I),

причем сумма указанных массовых процентов составляет 100,0% масс.

Согласно особенно предпочтительному варианту осуществления изобретения полимер АР содержит (в пересчете на его общую массу) по меньшей мере 50,0% масс., более целесообразно по меньшей мере 60,0% масс., предпочтительно по меньшей мере 75,0% масс., в частности по меньшей мере 85,0% масс. повторяющихся единиц метилметакрилата.

Кроме того, средневесовая молекулярная масса полимера АР предпочтительно находится в интервале от 10000 до 100000000 г/моль, предпочтительно от 50000 до 5000000 г/моль, более целесообразно от 100000 до 1000000 г/моль, в частности от 250000 до 600000 г/моль. При этом молекулярная масса может быть определена, например, методом гель-проникающей хроматографии с калибровкой по полистиролу.

К другим пригодным полимерам АР относятся полиакрилонитрилы, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты и поливинилхлориды. Указанные полимеры можно использовать по отдельности или в виде смеси.

Приготовление предлагаемой в изобретении формовочной массы можно осуществлять разными методами. Так, например, можно смешивать дисперсию частиц типа «ядро-оболочка-оболочка» (компонента I) с водной дисперсией другого компонента, коагулировать полученную смесь, отделять водную фазу и плавить коагулят, получая формовочную массу. Подобная технология позволяет обеспечить особенно однородное смешивание обоих материалов. Кроме того, можно раздельно получать и выделять компоненты, смешивать их в виде соответствующих расплавов, порошков или гранулятов и гомогенизировать в многочервячном экструдере или на вальцовой мельнице.

Предлагаемая в изобретении формовочная масса предпочтительно обладает следующими характеристиками:

a) ударной вязкостью по Шарпи, измеренной при 23°С согласно стандарту ISO 179, по меньшей мере 40,0 кДж/м2, предпочтительно по меньшей мере 60,0 кДж/м2, предпочтительно по меньшей мере 80,0 кДж/м2 и

b) показателем мутности, измеренным при 80°С согласно стандарту ASTM D 1003 (1997), максимум 15,0%, предпочтительно максимум 10,0%, предпочтительно 8,0%, более предпочтительно максимум 5,0%.

Другим объектом настоящего изобретения является формованное изделие, которое может быть изготовлено из предлагаемой в изобретении формовочной массы.

Предлагаемая в изобретении формовочная масса, в частности, пригодна для изготовления формованных изделий, толщина стенок которых в целесообразном варианте составляет более 1 мм, например для изготовления экструдированных полотен толщиной от 1 до 10 мм, хорошо пригодных для переработки штампованием и, например, предназначенных для изготовления запечатываемых рассеивателей электроприборов или экструдируемых высококачественных формованных изделий, например остекления транспортных средств. Из указанных формовочных масс можно изготавливать также тонкие пленки, толщина которых может составлять, например, 50 мкм.

Предлагаемое в изобретении формованное изделие предпочтительно обладает следующими показателями:

a) ударной вязкостью по Шарпи, измеренной согласно стандарту ISO 179 при 23°С, по меньшей мере 40,0 кДж/м2, предпочтительно по меньшей мере 60,0 кДж/м2, предпочтительно по меньшей мере 80,0 кДж/м2 и

b) показателем мутности, измеренным согласно стандарту ASTM D 1003 (1997) при 80°С, максимум 15,0%, предпочтительно максимум 10,0%, предпочтительно 8,0%, более предпочтительно максимум 5,0%.

В связи с неожиданно обнаруженной особенностью предлагаемых в изобретении изделий, состоящей в менее сильном росте мутности при повышении температуры, они особенно пригодны для применения в сферах освещения и остекления. При использовании указанных изделий в сфере освещения с сигнальными цветовыми тонами можно рассчитывать на отсутствие смещения координат цветности, обусловленное повышенной мутностью.

Другой сферой применения полиметилметакрилата с модифицированной в соответствии с изобретением ударной вязкостью является остекление автомобилей. При этом требование, касающееся сочетания вязкости с надлежащими оптическими свойствами, в частности с высокой прозрачностью при чрезвычайно низкой мутности, выполняется даже при повышенных температурах.

Таким образом, изобретение относится к применению предлагаемой в изобретении формовочной массы, а также к применению предлагаемого в изобретении формованного изделия.

В частности, изобретение относится к применению предлагаемой в изобретении формовочной массы для изготовления стекол, предпочтительно для изготовления стекол безрельсовых и/или рельсовых транспортных средств, зданий или машин. Кроме того, изобретение предпочтительно относится к применению формовочной массы для изготовления дисплеев для приборов связи, в частности карманных персональных компьютеров (КПК), радиотелефонов и сотовых телефонов, предпочтительно смартфонов; планшетных ноутбуков; телевизионных устройств; кухонного оборудования и других электронных устройств. В качестве альтернативы изобретение относится к применению формовочной массы для изготовления рассеивателей светильников, предпочтительно рассеивателей светильников для освещения помещений или автомобильных осветительных устройств.

Кроме того, изобретение, в частности, относится к применению предлагаемого в изобретении формованного изделия в качестве остекления, предпочтительно в качестве остекления безрельсовых и/или рельсовых транспортных средств, зданий или машин. Изобретение предпочтительно относится также к применению формованных изделий в качестве дисплеев для приборов связи, в частности карманных персональных компьютеров (КПК), радиотелефонов и сотовых телефонов, предпочтительно смартфонов; планшетных ноутбуков; телевизионных устройств; кухонного оборудования и других электронных устройств. В качестве альтернативы изобретение относится к применению формованных изделий в качестве рассеивателей светильников, предпочтительно рассеивателей светильников для освещения помещений или автомобильных осветительных устройств.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Частицы типа «ядро-оболочка-оболочка» (компонент I)

Пример 1. Получение затравочного латекса

Затравочный латекс получают путем эмульсионной полимеризации смеси мономеров, содержащей 98% масс. этилакрилата и 2% масс. аллилметакрилата. Содержание частиц латекса диаметром около 20 нм в воде составляет около 10% масс.

Получение частиц типа «ядро-оболочка-оболочка»

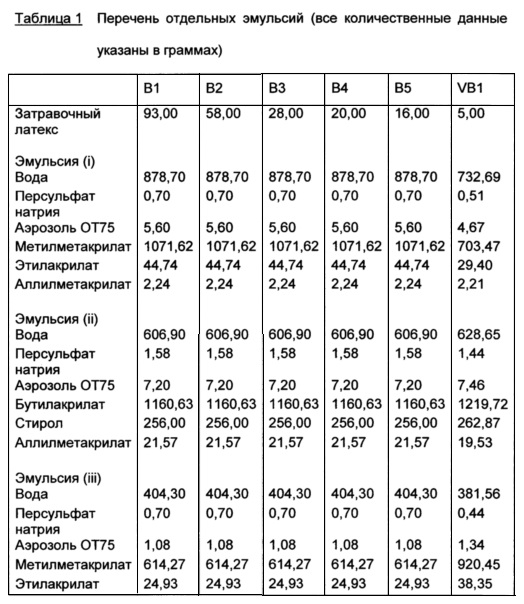

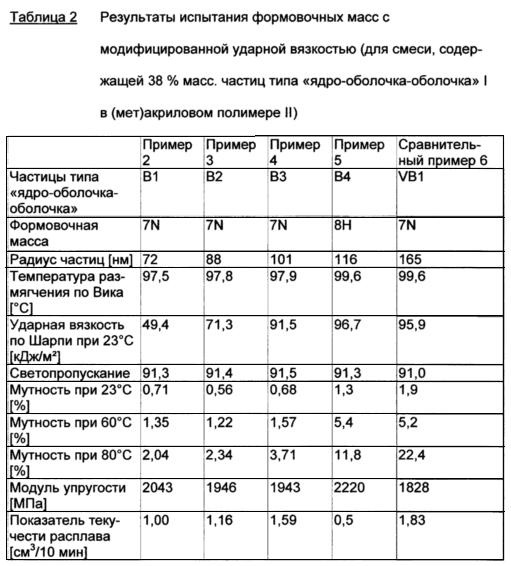

Все описываемые ниже частицы типа «ядро-оболочка-оболочка» получают эмульсионной полимеризацией, осуществляемой в соответствии с приведенной ниже методикой А (примеры В1, В2, В3, В4 и В5, выполняемые в соответствии с изобретением), соответственно согласно приведенной ниже методике В (сравнительный пример VB1). При этом используют указанные в таблице 1 эмульсии (i)-(iii).

Примеры В1, В2, В3, В4 и В5. Получение частиц типа «ядро-оболочка-оболочка» в соответствии с методикой А

В полимеризационный реактор с внутренней температурой 83°С при перемешивании загружают 1,711 кг воды. Добавляют 1,37 г карбоната натрия и затравочный латекс. В течение последующего часа дозируют эмульсию (i). Через 10 минут после завершения подачи эмульсии (i) приступают к дозированию эмульсии (ii), которое осуществляют в течение промежутка времени, составляющего около двух часов. Примерно через 60 минут после завершения подачи эмульсии (ii) приступают к дозированию эмульсии (iii), которое осуществляют в течение промежутка времени, составляющего около одного часа. Через 30 минут после завершения подачи эмульсии (iii) реактор охлаждают до 30°С.

Для отделения частиц типа «ядро-оболочка-оболочка» дисперсию в течение двух дней замораживают при -20°С, а затем размораживают, и коагулированную дисперсию отделяют посредством фильтровальной ткани. Сушку твердого материала осуществляют при 50°С в сушильном шкафу в течение около трех дней. Размер частиц типа «ядро-оболочка-оболочка» (см. таблицу 2) определяют с помощью прибора Коултера Nano-Sizer© N5, причем измеряют частицы, находящиеся в дисперсии.

Сравнительный пример VB1.Получение частиц типа «ядро-оболочка-оболочка» в соответствии с методикой В

В полимеризационный реактор с внутренней температурой 52°С при перемешивании загружают 1,711 кг воды и добавляют 0,10 г уксусной кислоты, 0,0034 г сульфата железа (II), 0,69 г дисульфита натрия, а также затравочный латекс. Затем в течение 1,5 часов дозируют эмульсию (i). Через 10 минут после завершения подачи эмульсии (i) добавляют 7,46 г дисульфита натрия, растворенного в 100 г воды, и в течение промежутка времени, составляющего около 2,5 часов, дозируют эмульсию (ii). Примерно через 30 минут после завершения подачи эмульсии (ii) добавляют 0,62 г дисульфита натрия, растворенного в 50 г воды, и в течение промежутка времени, составляющего около 1,5 часов, дозируют эмульсию (iii). Через 30 минут после завершения подачи эмульсии (iii) реактор охлаждают до 30°С.

Для отделения частиц типа «ядро-оболочка-оболочка» дисперсию в течение двух дней замораживают при -20°С, а затем размораживают, и коагулированную дисперсию отделяют посредством фильтровальной ткани. Сушку твердого материала осуществляют при 50°С в сушильном шкафу в течение около трех дней. Размер частиц типа «ядро-оболочка-оболочка» (см. таблицу 2) определяют с помощью прибора Коултера Nano-Sizer© N5, причем измеряют частицы, находящиеся в дисперсии.

Смешивание компонентов формовочных масс

Примеры 2, 3, 4, 5, 7, 8, 9, 10 и сравнительный пример 6

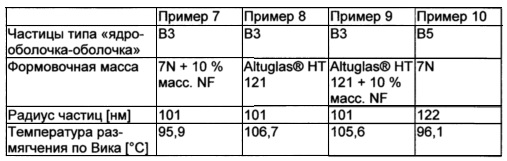

Осуществляют приготовление низкомолекулярной формовочной массы (NF) на основе полимера со средневесовой молекулярной массой (Mw) около 50000 г/моль, содержащего 85% масс. звеньев метилметакрилата и 15% масс. звеньев метилакрилата.

Кроме того, осуществляют приготовление формовочной массы на основе полимера Altuglas® НТ 121 (фирма Arkema, Франция), которая отличается высокой теплостойкостью (содержащей метакриловую кислоту формовочной массы с высокой Tg).

Формовочную массу на основе полиметилметакрилата (PLEXIGLAS® 7N, фирма Evonik Industries AG, Дармштадт), при необходимости смешанную с частью указанной выше низкомолекулярной формовочной массы (NF) и/или частью Altuglas® НТ 121, или формовочную массу на основе полиметилметакрилата (PLEXIGLAS® 8Н, фирма Evonik Industries AG, Дармштадт) смешивают в экструдере с соответствующими частицами типа «ядро-оболочка-оболочка», полученными в примерах В1-В5, соответственно VB1, причем исходная формовочная масса, соответственно замешанная формовочная масса, соответствует (мет)акриловому полимеру II. Составы для отдельных примеров и сравнительного примера приведены в таблице 2.

В смесительном резервуаре объемом 10 литров отвешивают 4 кг соответствующего (мет)акрилового полимера II и 2450 г соответствующих частиц типа «ядро-оболочка-оболочка» I (38% масс.). Компоненты в течение трех минут интенсивно перемешивают посредством смесителя типа «пьяной бочки», а затем загружают в бункер одночервячного экструдера Stork с диаметром червяка 35 мм. Компоненты перемешивают в экструдере при температуре расплава 235°С, выходящие из экструзионного мундштука прутки охлаждают в водяной ванне и подвергают гранулированию, получая гранулят с одинаковыми зернами.

Из полученного гранулята на литьевой машине Battenfeld ВА 500 литьем под давлением изготавливают образцы для испытаний согласно стандарту ISO 294. Для определения ударной вязкости литьем под давлением при 250°С изготавливают образцы с размерами 80×10×4 мм. Для определения оптических свойств литьем под давлением при температуре расплава 250°С изготавливают пластинки с размерами 65×40×3 мм.

Испытание формовочных масс

Из полученных формовочных масс изготавливают испытуемые образцы. Для определения свойств формовочных масс и соответствующих образцов используют следующие методы:

- измерение температуры размягчения по Вика (В50, 16 ч/80°С) согласно стандарту DIN ISO 306 (август 1994),

- измерение ударной вязкости по Шарпи согласно стандарту ISO 179 (1993),

- измерение модуля упругости согласно стандарту ISO 527-2,

- измерение пропускания (D 65/10°) согласно стандарту DIN 5033/5036,

- измерение мутности согласно стандарту ASTM D 1003 (1997) с помощью прибора BYK Gardner Hazegard-plus,

- измерение показателя текучести расплава (230°С, 3,8 кг) согласно стандарту ISO 1133.

Результаты испытаний приведены в таблице 2. Из соответствующих данных следует однозначный вывод о преимуществах предлагаемых в изобретении смесей по сравнению с обычными формовочными массами с модифицированной ударной вязкостью (сравнительный пример 6). Предлагаемые в изобретении смеси характеризуются низкими значениями определяемого согласно стандарту ASTM D1003 показателя мутности (менее 5%) также и при повышенной температуре (80°С). Вместе с тем показатели вязкости и ударной вязкости предлагаемых в изобретении формовочных масс находятся на одном уровне с соответствующими показателями известных формовочных масс (сравнительный пример 6) без ухудшения других важных свойств, в частности температуры размягчения по Вика и модуля упругости. В отдельных случаях наблюдается даже улучшение показателей по сравнению с известными формовочными массами (см. пример 10).

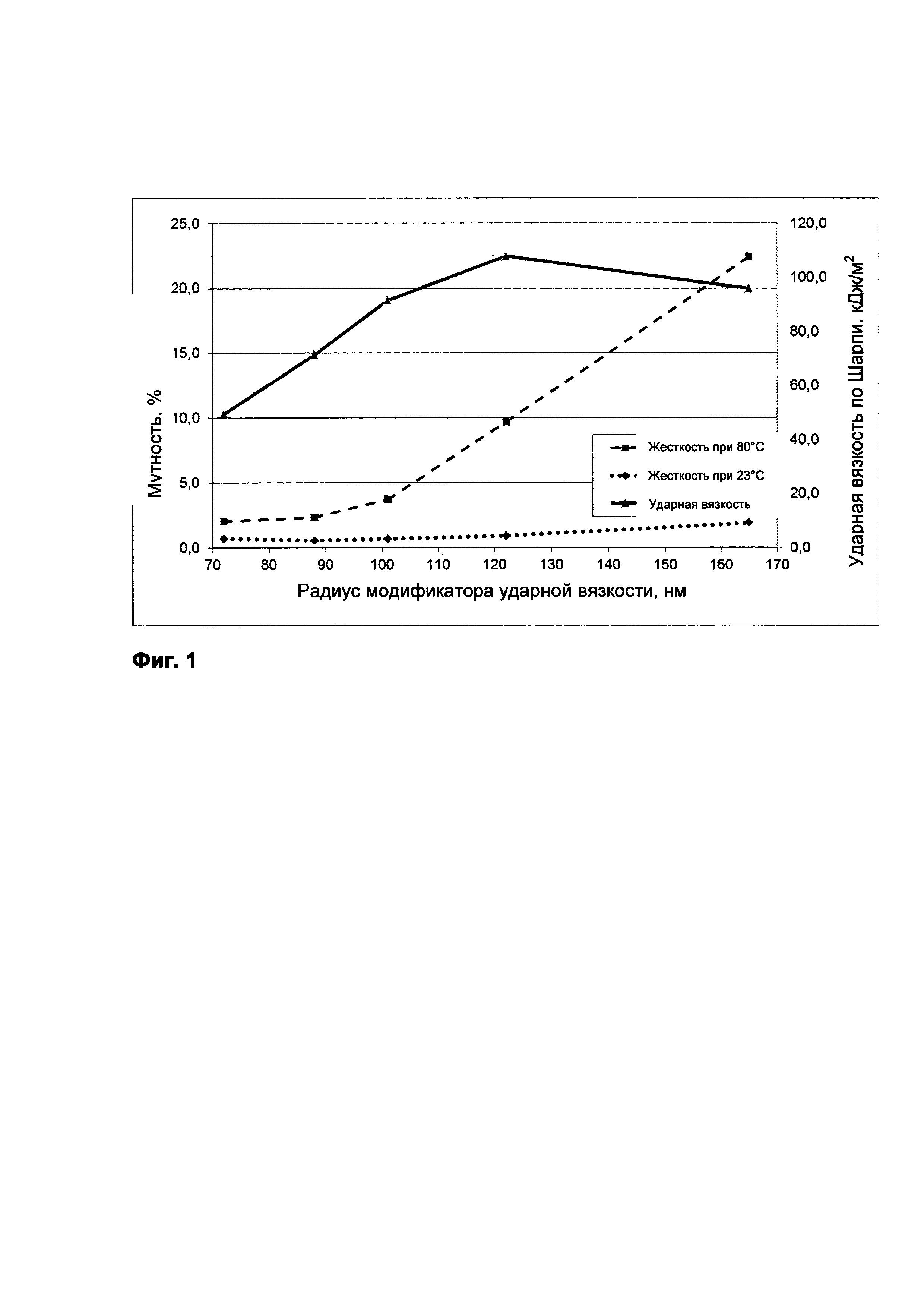

На фиг. 1 показаны результаты измерения ударной вязкости по Шарпи и мутности при 23°С и 80°С (для смеси, содержащей 38% масс. частиц типа «ядро-оболочка-оболочка» I в соответствующей формовочной массе) формовочных масс с модифицированной ударной вязкостью, полученных согласно примерам 2, 3, 4 и 10, а также согласно сравнительному примеру 6.

Приведенные на фиг. 1 данные, а также приведенные в таблице 2 результаты испытаний свидетельствуют о значительно менее сильном росте мутности предлагаемых в изобретении формовочных масс при повышении температуры, в связи с чем они пригодны для применения в сферах освещения и остекления. В частности, даже при повышенных температурах, воздействию которых подвержены автомобильные стекла, предлагаемые в изобретении, формовочные массы удовлетворяют требованию сочетания вязкости с оптическими свойствами, например высоким светопропусканием при чрезвычайно незначительной мутности. В примере 7 показан эффект, достигаемый благодаря добавлению низкомолекулярного (мет)акрилового полимера, соответственно средства для улучшения реологических свойств, то есть в отличие от сравнительного примера 6 и других примеров добавление указанного полимера оказывает гораздо более существенное влияние на показатель текучести расплава.

Реферат

Изобретение относится к поли(мет)акрилатной формовочной массе с модифицированной ударной вязкостью. Формовочная масса содержит соответственно в пересчете на ее общую массу компоненты (I), (II), (III), (IV), где (I) взят в количестве от 10,0 до 50,0% масс. и представляет собой по меньшей мере одну частицу типа «ядро-оболочка-оболочка», которая получена или может быть получена способом, как в п.1 формулы изобретения, при этом относительные количества всех веществ A)-J) при получении частицы типа «ядро-оболочка-оболочка» выбраны таким образом, чтобы измеряемый методом Коултера общий радиус частиц типа «ядро-оболочка-оболочка» находился в диапазоне от 70,0 до 125,0 нм, (II) взят в количестве от 1,0 до 90,0% масс. и представляет собой по меньшей мере один (мет)акриловый полимер, (III) взят в количестве от 0,0 до 45% масс. и представляет собой сополимер стирола с акрилонитрилом и (IV) взят в количестве от 0,0 до 10,0% масс. и представляет другие добавки, причем сумма массовых процентов компонентов (I)-(IV) составляет 100,0% масс. При этом компонент (II) или смесь компонентов (II), (III) и/или (IV) выбраны таким образом, чтобы их показатель преломления, измеренный согласно стандарту ASTM D 542, отличался от показателя преломления компонента (I) не более чем на 0,01. Заявлены также формованное изделие и применения формовочной массы и формованного изделия. Технический результат - ударопрочный поли(мет)акрилат имеет улучшенные оптические свойства при повышенных температурах. 8 н. и 13 з.п. ф-лы, 1 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения водных дисперсий

Ядерно-оболочечные частицы для модифицирования ударной вязкости поли(мет)акрилатных формовочных масс

Рассеивающее стекло для применения в жидкокристаллических дисплеях

Применение гранулированных полимеров полиалкил(мет)-акрилатов и формовочная масса для получения экструдированных формованных изделий с матовой поверхностью

Комментарии