Применение гранулированных полимеров полиалкил(мет)-акрилатов и формовочная масса для получения экструдированных формованных изделий с матовой поверхностью - RU2400500C9

Код документа: RU2400500C9

Описание

Настоящее изобретение относится к применению гранулированных полимеров алкил(мет)акрилатов. Кроме того, настоящее изобретение относится к формовочным массам для изготовления экструдированных формованных изделий с матовой поверхностью.

Формовочные массы на основе полиметилметакрилата находят самое разнообразное применение. При этом формовочные массы подвергают переработке в формованные изделия методами экструзии или литья под давлением. Получаемые формованные изделия в общем случае обладают типичными для полиметилметакрилата свойствами, такими как высокая стойкость к царапанью, атмосферостойкость, теплостойкость и отличные механические характеристики.

Для некоторых сфер применения формованных изделий, прежде всего при их использовании в мебельной промышленности, желательно, чтобы они обладали матовой поверхностью, поскольку подобная поверхность приятна на ощупь, производит хорошее визуальное впечатление и мало чувствительна к царапанью. Матовость поверхности формованных изделий можно придать путем выполнения некоторых мероприятий при экструзии. Однако при этом является недостатком то, что формование приводит к гладкой поверхности, так что для придания ей матовости предпочтительно в формовочные массы вводят органические или, соответственно, неорганические частицы. Однако экструдаты, образующиеся из модифицированных подобным образом формовочных масс, как правило, обладают плохими свойствами в отношении образования усталостных трещин. Об этом, прежде всего, свидетельствуют результаты их непосредственного сравнения с экструдатами, не содержащими матирующих частиц.

О возможности повышения стойкости к образованию усталостных трещин благодаря введению добавок сообщается, например, в заявке на Европейский патент ЕР-А-781808. Объектом этой заявки являются формовочные массы с повышенной стойкостью к образованию усталостных трещин. Однако подобные формовочные массы не содержат матирующих средств. Кроме того, решение согласно этой публикации заключается в формовочной массе, содержащей от 1 до 50 мас.% полимерных частиц размером от 50 до 500 нм. Недостатком предложенного технического решения являются дополнительные затраты, связанные с использованием особых полимерных частиц. Кроме того, эти полимерные частицы следует получать методом эмульсионной полимеризации. В связи с этим они неизбежно обладают относительно высоким содержанием поверхностно-активных веществ и эмульгаторов, что может отрицательно отразиться на свойствах формовочной массы или, соответственно, получаемых из них формованных изделий.

Учитывая рассмотренный выше уровень техники, в основу настоящего изобретения была положена задача предложить формовочные массы, экструзия которых позволяла бы получать стойкие к образованию усталостных трещин формованные изделия с матовой поверхностью, обладающие отличным комплексом свойств. Получаемые из формовочных масс формованные изделия, прежде всего, должны обладать хорошей формуемостью, высокой атмосферостойкостью, хорошими механическими свойствами, прежде всего оптимальной ударной вязкостью и высоким модулем упругости, а также высокой теплостойкостью.

Кроме того, формовочные массы, а также получаемые из них формованные изделия должны быть экономичны в изготовлении. Наряду с этим формованные изделия должны обладать высокой стойкостью к царапанью, причем образующиеся царапины прежде всего должны быть почти не видимы.

Указанные выше, а также другие задачи, которые не сформулированы в явном виде, однако выводятся из обсуждаемых ниже взаимозависимостей как вполне понятные или неизбежные, решаются благодаря охарактеризованному в пункте 1 формулы изобретения применению.

Целесообразные варианты предлагаемого в пункте 1 применения представлены в соответствующих зависимых пунктах формулы изобретения.

Положенные в основу настоящего изобретения задачи, относящиеся к формовочным массам, решаются в соответствии с пунктами 13-19 формулы изобретения.

Решение положенных в основу настоящего изобретения задач, касающихся формованных изделий, представлено в пунктах 20-25 формулы изобретения.

Благодаря применению гранулированных полимеров алкил(мет)акрилатов со средним размером частиц V50 от 30 до 70 мкм неожиданно удалось повысить стойкость к образованию усталостных трещин формовочных масс на основе полиалкил(мет)акрилата, пригодных для изготовления формованных изделий с матовой поверхностью.

Кроме того, предлагаемые в изобретении мероприятия обеспечивают следующие преимущества.

Предлагается по изобретению применение формовочных масс для изготовления формованных изделий, которые обладают высокой стойкостью к образованию усталостных трещин. Наряду с этим формованные изделия, которые могут быть изготовлены из подобных формовочных масс, характеризуются отличными механическими свойствами, прежде всего высоким модулем упругости.

Формовочные массы, которые можно изготовить благодаря предлагаемому в изобретении применению, могут служить для изготовления формованных изделий с высокими показателями теплостойкости, светостойкости и стойкости к царапанью.

Вместе с тем образующиеся на поверхности формованных изделий царапины слабо различимы визуально.

Кроме того, предлагаемое по изобретению применение позволяет получать формовочные массы, ударная вязкость которых может быть модифицирована особенно простым методом.

Наряду с этим предлагаемое в изобретении применение делает возможным достигать повышение стойкости к образованию усталостных трещин формовочных масс на основе полиалкил(мет)акрилатов с оптимальными затратами.

Гранулированные полимеры алкил(мет)акрилатов, используемые в соответствии с настоящим изобретением, являются известными полимерами. Обычно их получают полимеризацией композиций с высоким содержанием (мет)акрилатов.

Подлежащая полимеризации композиция содержит, по меньшей мере, 50 мас.% (мет)акрилата в расчете на массу мономеров. Предпочтительно содержание (мет)-акрилатов в расчете на массу мономеров составляет, по меньшей мере, 60 мас.%, особенно предпочтительно, по меньшей мере, 80 мас.%. Под подлежащей полимеризации композицией подразумевают этиленово-ненасыщенные мономеры, которые можно использовать по отдельности или в виде смесей.

Под (мет)акрилатами подразумевают метакрилаты и акрилаты, а также их смеси. Подобные мономеры являются хорошо известными соединениями.

К ним, в частности, относятся:

(мет)акрилаты на основе насыщенных спиртов, например, такие как метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, пентил(мет)акрилат и 2-этилгексил(мет)акрилат;

(мет)акрилаты на основе ненасыщенных спиртов, например, такие как олеил(мет)акрилат, 2-пропинил(мет)акрилат, аллил(мет)акрилат и винил(мет)акрилат;

арил(мет)акрилаты, такие как бензил(мет)акрилат или фенил(мет)акрилат, причем ариловый радикал каждый раз может быть незамещенными или может содержать до четырех заместителей;

циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат и борнил(мет)акрилат;

гидроксиалкил(мет)акрилаты, такие как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксидибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат и 2-гидрокси-пропил(мет)акрилат;

гликольди(мет)акрилаты, такие как 1,4-бутандиол(мет)акрилат;

(мет)акрилаты на основе неполных эфиров многоатомных спиртов, такие как тетрагидрофурфурил(мет)акрилат и винилоксиэтоксиэтил(мет)акрилат;

амиды и нитрилы (мет)акриловой кислоты, такие как N-(3-диметиламино-пропил)акриламид, N-(диэтилфосфоно)(мет)акриламид и 1-метакрилоил-амидо-2-метил-2-пропанол;

серусодержащие метакрилаты, такие как этилсульфинилэтил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этилсульфонилэтил(мет)акрилат, тиоциа-натометил(мет)акрилат, метилсульфинилметил(мет)акрилат и бис((мет)-акрилоилоксиэтил)сульфид;

полифункциональные (мет)акрилаты, такие как бутандиолдиметакрилат, глицеринтри(мет)акрилат и триметилоилпропантри(мет)акрилат.

Исходные для полимеризации композиции наряду с указанными выше (мет)акрилатами могут содержать также другие, способные сополимеризоваться с ними ненасыщенные мономеры. Содержание подобных мономеров в общем случае составляет от 0 до 50 мас.%, предпочтительно от 0 до 40 мас.% и особенно предпочтительно от 0 до 20 мас.% в расчете на массу мономеров, и их можно использовать по отдельности или в виде смесей.

К таким ненасыщенным мономерам относятся, в частности, 1-алкены, такие как гексен-1 и гептен-1, разветвленные алкены, например, такие как винилциклогексан, 3,3-диметил-N-пропен, 3-метил-1-диизобутилен и 4-метилпентен-1;

сложные виниловые эфиры, такие как винилацетат;

стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, например, такие как α-метилстирол и α-этилстирол, замещенные стиролы с одним алкильным заместителем в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, например, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы;

гетероциклические виниловые соединения, такие как 2-винилпиридин, 3-винипиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

простые виниловые и изопропениловые эфиры;

производные малеиновой кислоты, например, такие как малеиновый ангидрид, метилмалеиновый ангидрид, малеинимид и метилмалеинимид;

диены, например, такие как 1,2-дивинилбензол, 1,3-дивинилбензол, 1,4-дивинилбензол, 1,2-диизопропенилбензол, 1,3-диизопропенилбензол и 1,4-диизопропенилбензол.

Предпочтительные гранулированные полимеры алкил(мет)акрилатов могут быть получены полимеризацией композиций, содержащих

а) от 10 до 100 мас.%, предпочтительно от 30 до 99 мас.%, особенно предпочтительно от 50 до 98 мас.% метилметакрилата,

б) от 0 до 30 мас.%, предпочтительно от 0,1 до 20 мас.%, особенно предпочтительно от 1 до 10 мас.% сшивающих мономеров, и

в) от 0 до 90 мас.%, предпочтительно от 5 до 70 мас.%, особенно предпочтительно от 10 до 40 мас.% монофункциональных сомономеров,

причем проценты даны каждый раз в расчете на массу мономеров.

Сшивающие мономеры являются известными соединениями. Подобные мономеры содержат, по меньшей мере, две способные радикально полимеризоваться группы, которые могут быть сополимеризованы с метилметакрилатом. К сшивающим мономерам прежде всего относятся указанные выше полифункциональные (мет)акрилаты и диены. Монофункциональные сомономеры содержат одну способную радикально полимеризоваться группу и могут быть сополимеризованы с метилметакрилатом. К монофункциональным сомономерам относятся указанные выше (мет)акрилаты, а также способные сополимеризоваться с ними мономеры.

Для инициирования полимеризации в общем случае используют известные инициаторы радикальной полимеризации. К предпочтительным инициаторам относятся, в частности, хорошо известные специалистам азосоединения, такие как азобисизобутиронитрил и 1,1-азобисциклогексанкарбонитрил, а также пероксисоединения, такие как пероксид метилэтилкетона, пероксид ацетилацетона, пероксид лаурила, трет-бутилпер-2-этилгексаноат, пероксид кетона, пероксид метилизобутилкетона, пероксид циклогексана, пероксид бензоила, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис-(2-этилгексанолперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, пероксид дикумила, 1,1-бис-(трет-бутил-перокси)-циклогексан, 1,1-бис-(трет-бутилперокси)-3,3,5-триметилциклогексан, гидропероксид кумила, гидропероксид трет-бутила, бис-(4-трет-бутилциклогексил)-пероксидикарбонат, смеси двух или более указанных соединений друг с другом, а также смеси указанных соединений с неуказанными соединениями, также способными образовывать радикалы.

Указанные выше инициаторы часто используют в количестве от 0,1 до 10 мас.%, предпочтительно от 0,5 до 3 мас.%, в расчете на общую массу мономеров.

Средний размер используемых в соответствии с настоящим изобретением гранулированных полимеров алкил(мет)акрилатов составляет от 30 до 70 мкм, предпочтительно от 35 до 60 мкм.

Частицы указанного размера могут быть получены известными методами суспензионной полимеризации.

Размер частиц, а также их распределение по размерам, могут быть определены методом лазерной экстинкции. Для выполнения соответствующих измерений можно использовать прибор Galay-CIS фирмы L.O.T. GmbH, причем методика измерения размера частиц и их распределения по размерам приводится в инструкции к этому прибору. Средний размер частиц V50 является средневесовым значением, причем размер 50 мас.% частиц меньше этого значения или равен ему, а размер 50 мас.% больше этого значения или равен ему.

Частицы гранулированных полимеров алкил(мет)акрилатов предпочтительно являются сферическими. В соответствии с настоящим изобретением под сферическими частицами подразумевают частицы, предпочтительно обладающие формой шариков, причем для специалистов понятно, что, в зависимости от методов получения, частицы могут обладать и другой формой или она может отличаться от конфигурации идеальных шариков.

В соответствии с вышесказанным под сферическими частицами подразумевают частицы, отношение наибольшей длины которых к наименьшей длине не превышает 4:1, предпочтительно 2:1, причем длина определяется отрезком, проходящим через центр тяжести частицы. Сферической формой обладают предпочтительно, по меньшей мере, 70%, особенно предпочтительно, по меньшей мере, 90% от общего количества частиц.

Согласно особому варианту осуществления изобретения подобные частицы равномерно распределены в полимерной матрице без сколько-нибудь существенной агрегации или ассоциации. Вместе с тем равномерное распределения частиц означает, что их концентрация в основном одинакова во всем объеме полимерной матрицы.

Дисперсионную полимеризацию обычно осуществляют в водной среде.

Массовое отношение воды к мономеру обычно составляет от 0,4:1 до 20:1, предпочтительно от 2:1 до 8:1.

Для стабилизации дисперсии необходимо использовать плохо растворимые в воде стабилизаторы. Пригодными стабилизаторами, прежде всего, являются неорганические и органические соединения. Предпочтительными стабилизаторами являются соединения алюминия. К таким, прежде всего, относятся оксид алюминия Al2O3 и гидроксид алюминия Al(ОН)3, предпочтительным из которых является гидроксид алюминия. Особый интерес представляет использование гидроксида алюминия, полученного осаждением, которое следует осуществлять как можно ближе к моменту образования дисперсии. В особенно предпочтительных вариантах осуществления полимеризации осаждение гидроксида алюминия выполняют за два часа, предпочтительно за час и особенно предпочтительно за полчаса до образования дисперсии.

Так, например, сначала можно растворить в воде Al2(SO4)3. Затем водный раствор сульфата алюминия можно смешать с раствором карбоната натрия значения показателя рН смеси от 5 до 5,5. Благодаря указанной последовательности достигают особенно предпочтительного коллоидного распределения соединения алюминия в воде.

Стабилизаторы, прежде всего соединения алюминия, используют в количестве предпочтительно от 0,5 до 200 мас.%, особенно предпочтительно от 1 до 100 мас.%, еще более предпочтительно от 2 до 20 мас.%, в расчете на общую массу используемых мономеров. При меньших количествах стабилизатора возникает опасность получения нестабильной дисперсии и разделения фаз, по меньшей мере, формирования более крупных агрегатов. При использовании большего количества стабилизатора возможна опасность образования неоднородной дисперсии.

Особый интерес представляет также использование для стабилизации дисперсий дополнительных вспомогательных средств. К подобным средствам, прежде всего, относятся поверхностно-активные вещества, например, такие как анионные, катионные и нейтральные эмульгаторы.

Анионными эмульгаторами являются, например, соли щелочных металлов и высших жирных кислот с 8-30 атомами углерода, таких как пальмитиновая кислота, стеариновая кислота и олеиновая кислота, соли щелочных металлов и сульфокислот, например, с 8-30 атомами углерода, прежде всего натриевые соли алкилсульфокислот или арилалкилсульфокислот, соли щелочных металлов и кислых сложных эфиров фталевой кислоты, а также соли щелочных металлов и смоляных кислот, таких как абитиновая кислота.

Катионными эмульгаторами являются, в частности, соли длинноцепных, прежде всего, ненасыщенных аминов с 10-20 атомами углерода или четвертичные аммониевые соединения с длинноцепными олефиновыми или парафиновыми остатками.

Нейтральными эмульгаторами являются, например, этоксилированные алифатические спирты, этоксилированные жирные кислоты, а также этоксилированные фенолы и сложные эфиры жирных кислот и многоатомных спиртов, таких как пентаэритрит или сорбит.

Указанные эмульгаторы используют в количестве, предпочтительно составляющем от 0 до 5 мас.%, особенно предпочтительно от 0,3 до 3 мас.%, в расчете на массу соединения алюминия.

Кроме того, до, во время или после образования дисперсии к смеси можно добавлять обычные добавки или вспомогательные средства. К ним, прежде всего, относятся вещества, придающие частицам определенные свойства, такие как полимеры, красители и пигменты, которые, при необходимости, обладают ферромагнитными свойствами. Кроме того, можно использовать комплексообразователи, такие как этилендиаминотетрауксусная кислота или трилон А, а также соединения, которые предотвращают образование накипи, такие как полиэтиленгликоль.

Размер частиц в общем случае зависит от используемой стабилизирующей системы. Кроме того, размер частиц можно варьировать, прежде всего, изменяя скорость сдвига (интенсивность перемешивания). Специалист легко может установить точное значение оптимальной скорости сдвига, которое зависит от используемой стабилизирующей системы.

Полимеризацию можно осуществлять при нормальном, пониженном или повышенном давлении. Температура полимеризации подобно давлению является некритичным параметром. В общем случае в зависимости от используемой инициирующей системы она составляет от 0 до 200°С, предпочтительно от 40 до 130°С и особенно предпочтительно от 60 до 120°С, однако может выходить за указанные пределы.

По завершении полимеризации соединение алюминия можно перевести в водорастворимую форму, например, благодаря добавлению серной или соляной кислоты. Гранулированный полимер можно без каких-либо проблем отделить от воды осуществляемым под давлением фильтрованием. При использовании для стабилизации дисперсии вместо соединения алюминия известных органических соединений подобная фильтрация не представляется возможной в связи со специфическими реологическими свойствами смеси.

Для получения формовочных масс, являющихся объектом настоящего изобретения, полученные рассмотренным выше методом гранулированные полимеры перерабатываются в формовочные массы на основе полиалкил-(мет)акрилатов. Последние представляют собой композиции, которые могут быть подвергнуты термопластичной переработке.

Особенно предпочтительные формовочные массы содержат, по меньшей мере, 60 мас.%, в расчете на общую массу формовочного состава, матричных полимеров, которые могут быть получены полимеризацией смеси мономеров, содержащей, по меньшей мере, 10 мас.%, предпочтительно, по меньшей мере, 20 мас.% (мет)акрилатов, прежде всего метилметакрилата. В соответствии с особыми вариантами осуществления изобретения содержание указанных предпочтительных матричных полимеров составляет, по меньшей мере, 80 мас.%. В качестве (мет)акрилатов используют соединения из приведенного выше перечня. При этом особенно предпочтительным является метилметакрилат.

К матричным полимерам, прежде всего, относятся поли(мет)акрилаты с высоким содержанием звеньев структуры, происходящих от метилметакрилата, предпочтительно составляющим 60 мас.%, особенно предпочтительно 80 мас.%.

Подобные особенно предпочтительные формовочные массы являются коммерчески доступными продуктами, реализуемыми фирмой Cyro (США) под торговым названием Acrylite®.

Среднемассовая молекулярная масса (Mw) гомополимеров и/или сополимеров, которые согласно изобретению подлежат использованию в качестве матричных полимеров, может колебаться в широких пределах и обычно ее приводят в соответствии с назначением формовочной массы и технологией ее переработки. В общем случае среднемассовая молекулярная масса составляет от 20000 до 1000000 г/моль, предпочтительно от 50000 до 500000 г/моль, особенно предпочтительно от 80000 до 350000 г/моль, однако возможен выход за указанные пределы.

В соответствии с особым вариантом осуществления изобретения механическая стабильность формовочной массы, при необходимости, может быть повышена благодаря использованию модификаторов ударной вязкости. Подобные средства модифицирования ударной вязкости полиметакрилатов хорошо известны; например, в заявках на Европейский патент ЕР-А 0113924, ЕР-А 0522351, ЕР-А 0465049 и ЕР-А 0683028 описаны изготовление и состав формовочных масс с модифицированной ударной вязкостью на основе полиметакрилатов.

В соответствии с особым вариантом осуществления изобретения, для изготовления формовочных масс с модифицированной ударной вязкостью можно использовать полиметилметакрилаты, получаемые радикальной полимеризацией смесей мономеров, содержащей от 80 до 100 мас.%, предпочтительно от 90 до 98 мас.% метилметакрилата и, при необходимости, от 0 до 20 мас.%, предпочтительно от 2 до 10 мас.% других пригодных для радикальной полимеризации сомономеров из приведенного выше перечня. Особенно предпочтительными сомономерами являются, в частности, алкил(мет)акрилаты с 1-4 атомами углерода в алкиле, прежде всего метилакрилат, этилакрилат или бутилметакрилат.

Формовочные массы с улучшенной ударной вязкостью на основе полиалкил(мет)акрилатов предпочтительно содержат полиметилметакрилаты, со среднемассовой молекулярной массой (Mw) от 20000 до 350000 г/моль, предпочтительно от 90000 до 200000 г/моль, прежде всего от 100000 до 150000 г/моль.

Предпочтительные формовочные массы с улучшенной ударной вязкостью, пригодные для изготовления матрицы, содержат модификатор ударной вязкости в количестве от 0,5 до 99 мас.%, предпочтительно от 50 до 95 мас.%, особенно предпочтительно от 60 до 90 мас.%, в расчете на общую массу формовочной массы с улучшенной ударной вязкостью, содержащей гранулированный полимер.

Массовое отношение полиметилметакрилата к модификатору ударной вязкости, в частности, зависит от технологических свойств последнего. В случае, если модификатор можно подвергать термопластичной переработке, нет необходимости в использовании полиметилметакрилата. При использовании модификаторов ударной вязкости, которые нельзя подвергнуть термопластичной переработке, к ним предпочтительно добавляют полиметилметакрилат в количестве, позволяющем осуществлять термопластичную переработку композиции. Массовое отношение полиметилметакрилата к модификатору ударной вязкости предпочтительно составляет от 0:1 до 3:2, особенно предпочтительно от 0,1:1 до 0,5:1.

Модификатор ударной вязкости может быть получен известными методами суспензионной или эмульсионной полимеризации.

Предпочтительные модификаторы ударной вязкости представляют собой частицы сшитого полимера, средний размер которых составляет от 50 до 1000 нм, предпочтительно от 60 до 500 нм и особенно предпочтительно от 80 до 300 нм.

Подобные частицы могут быть получены, например, радикальной полимеризацией смесей мономеров, как правило содержащих, по меньшей мере, 40 мас.%, предпочтительно от 50 до 70 мас.% метилметакрилата, от 20 до 80 мас.%, предпочтительно от 25 до 50 мас.% бутилакрилата, а также от 0,1 до 2 мас.%, предпочтительно от 0,2 до 1 мас.% сшивающегося мономера, например, полифункционального (мет)акрилата, например, такого как аллилметакрилат, и сомономеров, которые способны сополимеризоваться с указанными выше виниловыми соединениями.

К предпочтительным сомономерам относятся, в частности, алкил-(мет)акрилаты, содержащие 1-4 атома углерода в алкильном радикале, такие как этилакрилат или бутилметакрилат, предпочтительно метилакрилат, или другие мономеры, способные сополимеризоваться с виниловыми соединениями, например, такие как стирол. Смеси, предназначенные для получения указанных выше частиц, могут содержать преимущественно от 0 до 10 мас.%, предпочтительно от 0,5 до 5 мас.% сомономеров.

Особенно предпочтительными модификаторами ударной вязкости являются полимерные частицы с двухслойной, особенно предпочтительно трехслойной, структурой типа «сердцевина - оболочка». Подобные полимеры описаны, в частности, в заявках на Европейский патент ЕР-А 0113924, ЕР-А 0522351, ЕР-А 0465049 и ЕР-А 0683028.

Особенно предпочтительные модификаторы ударной вязкости на основе акрилатного каучука обладают, в частности, следующей структурой:

сердцевина: полимер, содержащий, по меньшей мере, 90 мас.% метилметакрилата, в расчете на массу сердцевины,

оболочка 1: полимер, содержащий, по меньшей мере, 70 мас.% бутилакрилата, в расчете на массу первой оболочки,

оболочка 2: полимер, содержащий, по меньшей мере, 90 мас.% метилметакрилата, в расчете на массу второй оболочки.

Помимо указанных мономеров сердцевина и оболочки соответственно могут содержать другие мономеры. Эти мономеры указаны выше, причем особенно предпочтительные сомономеры обладают сшивающим действием.

Предпочтительные модификаторы ударной вязкости на основе акрилатного каучука могут обладать, например, следующей структурой:

сердцевина: сополимер метилметакрилата (95,7 мас.%), этилакрилата (4 мас.%) и аллилметакрилата (0,3 мас.%),

оболочка 1: сополимер бутилакрилата (81,2 мас.%), стирола (17,5 мас.%) и аллиметакрилата (1,3 мас.%),

оболочка 2: сополимер метилметакрилата (96 мас.%) и этилакрилата (4 мас.%).

Соотношение содержания модификаторов ударной вязкости на основе акрилатного каучука в сердцевине и оболочке (оболочках) может колебаться в широких пределах. Массовое соотношение содержания модификаторов в сердцевине и оболочке в случае единственной оболочки преимущественно составляет от 20:80 до 80:20, предпочтительно от 30:70 до 70:30, в то время как массовое соотношение содержания модификаторов в сердцевине, в первой оболочке и во второй оболочке в случае двойной оболочки составляет от 10:80:10 до 40:20:40, особенно предпочтительно от 20:60:20 до 30:40:30.

Размер частиц модификаторов ударной вязкости со структурой типа «сердцевина - оболочка», обычно составляет от 50 до 1000 нм, предпочтительно от 100 до 500 нм и особенно предпочтительно от 150 до 450 нм, однако возможен выход за указанные пределы.

Подобные модификаторы ударной вязкости являются коммерчески доступными продуктами, поставляемыми фирмой Mitsubishi под торговым названием METABLEN®. Кроме того, коммерчески доступными являются также формовочные массы с модифицированной ударной вязкостью.

В соответствии с особым вариантом осуществления изобретения формовочные массы содержат модификаторы ударной вязкости на акрилатной основе, которые могут быть подвергнуты термопластичной переработке.

Температура размягчения по Вика В подобных модификаторов ударной вязкости на акрилатной основе, пригодных для термопластичной переработки, составляет от 60 до 90°С.

Определенный по ISO 527-2 модуль упругости пригодных для термопластичной переработки модификаторов ударной вязкости предпочтительно составляет от 700 до 1500 МПа, особенно предпочтительно от 800 до 1200 МПа. Ударная вязкость образцов с надрезом по Шарпи предпочтительных полиалкил(мет)акрилатов с улучшенной ударной вязкостью, определенная согласно ISO 179, 1993 (179/1eU), предпочтительно выше или равна 70 кДж/м2, особенно предпочтительно больше 80 кДж/м2.

Предпочтительные модификаторы ударной вязкости на акрилатной основе, пригодные для термопластичной переработки, могут быть получены полимеризацией в массе или суспензионной полимеризацией в водной среде.

Предпочтительные модификаторы ударной вязкости на акрилатной основе, пригодные для термопластичной переработки, являются известными сополимерами, которые могут быть получены, в частности, методами, приведенными в немецких заявках на патент DE-OS 1645232 и DE-OS 3329765.

При этом на первой технологической стадии предпочтительно получают полимерную твердую фазу А) с температурой стеклования (Tg) выше 25°С, содержащую от 70 до 100 мас.% метилметакрилата, от 0 до 30 мас.% сложного эфира акриловой кислоты и спирта с 1-8 атомами углерода или, соответственно, сложного эфира метакриловой кислоты и спирта с 2-8 атомами углерода, и от 0 до 10 мас.% одного или нескольких других виниловых мономеров, способных сополимеризоваться с указанными сложными эфирами.

На второй технологической стадии добавляют мономеры, образующие полимерную вязкую фазу Б). Температура стеклования (Tg) полимеров вязкой фазы Б), измеренная независимо от существования твердой фазы, составляет менее 25°С, предпочтительно менее 10°С.

Полимеризацию с получением твердой фазы А) осуществляют предпочтительно в присутствии а) маслорастворимого инициатора радикальной полимеризации и б) органического серусодержащего регулятора молекулярной массы с, по меньшей мере, двумя тиольными группами в молекуле.

В соответствии с предпочтительным вариантом вязкую фазу Б) получают полимеризацией в присутствии твердой фазы А), причем осуществляют набухание полученной предварительно твердой фазы А), внедряют в нее мономеры, предназначенные для получения вязкой фазы Б), и последующая полимеризация этих мономеров, таким образом, протекает преимущественно внутри ранее сформированной твердой фазы А). При этом особенно предпочтительной является полимеризация мономеров вязкой фазы Б), протекающая под действием сохранившегося в твердой фазе А) остаточного инициатора.

Температура стеклования (Tg) может быть определена, например, в соответствии с публикацией Brandrup и Е.Н.Immergut, "Polymer Handbook", издательство Interscience, 1966 г., страницы III-61-III-63, "Kunststoff-Handbuch", том IX, издатели R.Vieweg, F.Esser, издательство Carl-Henser, Мюнхен, 1975 г., страницы 333-339, или T.G.Fox, "Bull. Am. Physics soc., том I (3), страница 123 (1956 г.). Кроме того, температуру стеклования твердой фазы А) и вязкой фазы Б) можно определять методом дифференциальной сканирующей калориметрии.

Температура стеклования (Tg) полученной на первой стадии твердой фазы А) (измеренная независимо от вязкой фазы), как правило, составляет более 25°С и предпочтительно находится в области 60°С и выше.

Указанные значения температуры стеклования Tg достигают благодаря использованию от 70 до 100 мас.% метилметакрилата, с которым может быть сополимеризовано от 0 до 30 мас.% сложного эфира акриловой кислоты и спирта с 1-8 атомами углерода или, соотв., сложного эфира метакриловой кислоты и спирта с 2-8 атомами углерода.

Примерами сложных алкиловых эфиров акриловой кислоты являются метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат и бутилакрилат, прежде всего н-бутилакрилат, изобутилакрилат, н-гексилакрилат и 2-этилгексилакрилат, а также неопентилакрилат.

Примерами сложных алкиловых эфиров метакриловой кислоты и спиртов с 2-8 атомами углерода являются этилметакрилат, н-пропилметакрилат и бутилметакрилат, прежде всего н-бутилметакрилат.

Указанные сложные эфиры можно использовать также в виде смесей.

Примерами других виниловых мономеров, используемых для сополимеризации с указанными сложными эфирами в количестве от 0 до 10 мас.%, являются соединения из приведенного выше перечня. Предпочтительными мономерами являются ароматические виниловые соединения, например, стирол и его производные, такие как α-метилстирол и п-метилстирол, сложные виниловые эфиры ароматических или алифатических карбоновых кислот, например, такие как винилацетат и винилбензоат, а также акрилонитрил и метакрилонитрил.

Особенность используемых для получения вязкой фазы Б) мономеров состоит в том, что температура стеклования (Tg) образующихся из них полимеров и сополимеров (измеренная независимо от существования твердой фазы) составляет ниже 25°С, предпочтительно ниже 10°С. Пригодными мономерами являются указанные выше сложные эфиры метакриловой кислоты и спиртов с 2-8 атомами углерода, сложные эфиры акриловой кислоты и спиртов с 1-8 атомами углерода, а также их смеси.

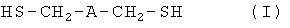

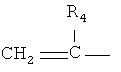

Предпочтительно используемые серусодержащие регуляторы молекулярной массы с, по меньшей мере, двумя тиольными группами в молекуле в общем случае содержат, по меньшей мере, два, предпочтительно, по меньшей мере, шесть атомов углерода в молекуле, однако в общем случае число атомов углерода составляет не более 40. Предпочтительным является, например, присутствие в молекуле одной или предпочтительно нескольких групп α-тиоэфиров карбоновой кислоты, предпочтительно, исходя из, например, полиолов, таких как гликоль, пропандиол, глицерин, пентаэритрит и так далее, прежде всего следует упомянуть пентаэритриттетратиогликолят. Некоторые серусодержащие регуляторы молекулярной массы с, по меньшей мере, двумя тиольными группами в молекуле могут быть представлены формулой (I)

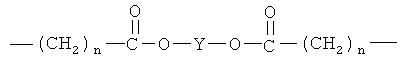

в которой А означает углеводородную цепь с 3-16 атомами углерода, прежде всего с 4-8 атомами углерода, или остаток

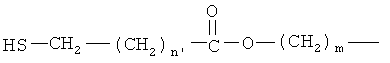

где n означает 0 или число от 1 до 8, прежде всего 0 или число от 1 до 5, Y означает углеводородную цепь с 2-16 атомами углерода, замещенную структурными единицами

где n′ имеет указанные выше значения для n и m означает 0 или число от 1 до 8.

При использовании органического серусодержащего регулятора молекулярной массы его содержание на стадии формирования твердой фазы А) в общем случае составляет от 0,05 до 5 мас.%, предпочтительно от 0,1 до 2 мас.%, в расчете на твердую фазу А).

В качестве маслорастворимых (нерастворимых в воде) инициаторов радикальной полимеризации а) используют, например, маслорастворимые пероксидные соединения и азосоединения (см. описание изобретения к патенту США US-PS 2471959). Примерами подобных инициаторов являются органические пероксиды, такие как пероксид бензоила, пероксид лаурила или эфиры надкислот, такие как трет-бутилпер-2-этилгексаноат, азосоединения, такие как азоизобутиронитрил, а также другие известные инициаторы подобного типа. Если, например, для обеспечения максимальной глубины полимеризации перед ее завершением повышают температуру, дополнительно можно использовать соединения, которые при повышенных температурах диссоциируют на радикалы.

Содержание маслорастворимых инициаторов радикальной полимеризации в общем случае составляет от 0,01 до 5 мас.%, предпочтительно от 0,2 до 3 мас.%, особенно предпочтительно от 0,5 до 2,5 мас.% в пересчете на мономеры, используемые для получения твердой фазы А).

Прививаемыми сшивающими соединениями, предпочтительно используемыми на стадии получения вязкой фазы Б), являются либо мономеры с, по меньшей мере, двумя пригодными для полимеризации, однако обладающими разной реакционной способностью структурными звеньями в молекуле, либо мономеры с, по меньшей мере, тремя пригодными для полимеризации однотипными структурными звеньями в молекуле (в последнем случае разная реакционная способность пригодных для полимеризации однотипных структурных единиц предположительно обусловлена возникающими в процессе полимеризации пространственными затруднениями остающихся пригодных для полимеризации структурных звеньев).

Использование прививаемых сшивающих соединений обоих указанных выше типов (то есть мономеров с, по меньшей мере, двумя пригодными для полимеризации, но обладающими разной реакционной способностью структурными звеньями в молекуле, и мономеров с, по меньшей мере, тремя пригодными для полимеризации однотипными структурными звеньями в молекуле) обеспечивает повышение прозрачности формовочных масс с улучшенной ударной вязкостью. Использование указанных прививаемых сшивающих соединений улучшает пригодность формовочных масс для термопластичной переработки (например, для экструдирования) по сравнению с другими сшивающими соединениями, например, бутандиолдиметакрилат.

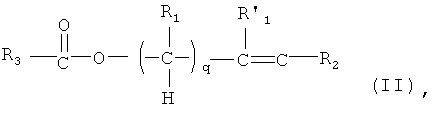

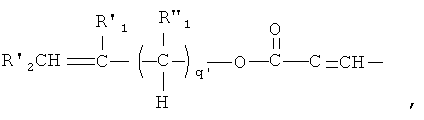

Указанные выше предпочтительно используемые прививаемые сшивающие соединения с, по меньшей мере, двумя пригодными для полимеризации, но обладающими разной реакционной способностью структурными звеньями, могут быть представлены общей формулой (II)

где R1 и R2 означают водород и метил, R3 означает остаток

или остаток

где R4 означает водород или метил, q и q′ означают 0 или 1 и R′1, R′′1 и R′2 аналогичны R1 или, соответственно, R2.

Примерами подобных соединений являются аллиловые, металлиловые и кротиловые эфиры α,β-ненасыщенных карбоновых кислот, такие как аллилметакрилат и аллилакрилат, а также соответствующие металлиловые, кротиловые и виниловые эфиры. Примером прививаемых сшивающих соединений с тремя пригодными для полимеризации структурными звеньями в молекуле может служить триметилолпропантриакрилат.

Кроме полиалкил(мет)акрилатов формовочные массы могут содержать другие полимеры. К ним относятся полиакрилонитрилы, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты и поливинилхлориды. Полиалкил(мет)акрилаты являются при этом предпочтительными. Указанные полимеры можно использовать по отдельности, а также в виде смесей. Кроме того, указанные полимеры могут являться также сополимерами.

В случае, если формовочные массы должны обладать светорассеивающими свойствами, измеренный при 20°С показатель преломления nD гранулированных полимеров должен отличаться от показателя преломления матричного полимера. Разность между показателями преломления матричных полимеров и гранулированных полимеров измеряют при 20°С в области D-линии натрия (589 нм). Предпочтительно светорассеивающие свойства предлагаемых по изобретению формовочных масс характеризуются тем, что разность между показателями преломления составляет, по меньшей мере, 0,01. Чем больше эта разность, тем меньшим может быть содержание гранулированных полимеров в формовочных массах, чтобы обеспечить равномерное рассеивание света.

Разность между значениями показателей преломления имеет существенное значение для светорассеивающих свойств формовочных масс. При этом показатель преломления матричных полимеров может быть больше или меньше показателя преломления гранулированных полимеров. Показатель преломления можно регулировать известными методами. Например, при получении матричных полимеров или гранулированных полимеров можно осуществлять сополимеризацию с мономерами, содержащими атомы серы.

Для обеспечения прозрачности формовочной массы ее показатель преломления может быть приведен в соответствии с показателем преломления гранулированных полимеров, причем возможна также адаптация показателя преломления последних. Ее можно также осуществлять выбором сомономеров.

Содержание гранулированных полимеров в формовочной массе зависит от требуемого показателя стойкости к образованию усталостных трещин, а также от заданной шероховатости поверхности.

Формовочные массы в общем случае могут содержать от 0,1 до 50 мас.%, предпочтительно от 1 до 40 мас.%, особенно предпочтительно от 10 до 25 мас.% гранулированных полимеров, в расчете на общую массу формовочной массы, однако содержание гранулированных полимеров не следует ограничивать указанными пределами.

Особенно предпочтительно используемые формовочные массы содержат:

а) по меньшей мере, 50 мас.%, предпочтительно, по меньшей мере, 70 мас.% модификатора ударной вязкости, содержащего, по меньшей мере, одну фазу полиалкил(мет)акрилатов,

б) по меньшей мере, 5 мас.%, предпочтительно, по меньшей мере, 8 мас.% гранулированного полимера алкил(мет)акрилатов, средний размер частиц V50 которого составляет от 30 до 70 мкм, и

в) от 0 до 42 мас.%, предпочтительно от 5 до 20 мас.% полиалкил(мет)акрилатов, предпочтительно полиметилметакрилата, молекулярная масса которых составляет от 20000 до 350000 г/моль,

причем сумма мас.% компонентов а)-в) составляет 100 мас.%.

В соответствии с другим вариантом осуществления настоящего изобретения особенно предпочтительно используемые формовочные массы содержат:

а) по меньшей мере, 50 мас.%, предпочтительно, по меньшей мере, 70 мас.% модификатора ударной вязкости, содержащего, по меньшей мере, одну фазу полиалкил(мет)акрилатов,

б) по меньшей мере, 5 мас.%, предпочтительно, по меньшей мере, 8% масс. гранулированного полимера алкил(мет)акрилатов, средний размер частиц V50 которого составляет от 30 до 70 мкм,

в) от 0 до 42 мас.%, предпочтительно от 5 до 20 мас.% полиалкил(мет)акрилатов, предпочтительно полиметил(мет)акрилатов, молекулярная масса которых составляет от 20000 до 350000 г/моль, и

г) от 0 до 40 мас.%, предпочтительно от 0,1 до 20 мас.% добавок, каждый раз в расчете на общую массу формовочной массы.

Модификаторы ударной вязкости были рассмотрены выше, причем можно использовать как модификаторы, обладающие структурой типа «сердцевина - оболочка» или, соответственно, «сердцевина-оболочка-оболочка», которые не могут быть подвергнуты термопластичной переработке, так и пригодные для термопластичной переработки модификаторы на акрилатной основе. Особенно предпочтительно используют пригодные для термопластичной переработки модификаторы на акрилатной основе, которые могут быть получены, прежде всего, указанной выше суспензионной полимеризацией.

Формовочные массы могут содержать обычные добавки любого типа. К подобным добавкам относятся, в частности, антистатики, антиоксиданты, средства для облегчения извлечения изделий, антипирены, лубриканты, красители, средства для улучшения текучести, наполнители, светостабилизаторы, органические фосфорные соединения, такие как фосфиты или фосфонаты, пигменты, средства для повышения атмосферостойкости и пластификаторы.

Из формовочных масс могут быть изготовлены формованные изделия с матовой поверхностью, которые обладают отличными свойствами. Особенно предпочтительные формованные изделия содержат, по меньшей мере, 80 мас.%, особенно предпочтительно, по меньшей мере, 90 мас.% охарактеризованной выше формовочной массы.

Из рассмотренных выше формовочных масс известными методами, например, такими как литье под давлением или экструзия, могут быть изготовлены формованные изделия, которые можно использовать, например, в мебельной промышленности.

Толщина формованных изделий зависит от их применения. Например, из предлагаемых по изобретению формовочных масс методом экструзии можно получать пленки. Кроме того, формовочные массы можно перерабатывать методами формования в листы обычных размеров. В соответствии с особым вариантом выполнения предлагаемых по изобретению формованных изделий их толщина составляет от 0,05 до 50 мм, предпочтительно от 0,1 до 25 мм.

Предлагаемые по изобретению формованные изделия обладают отличными механическими и термическими свойствами. Вместе с тем они характеризуются отличной стойкостью к образованию усталостных трещин.

В соответствии с особым вариантом осуществления изобретения средняя шероховатость поверхности (Rz) формованных изделий может составлять от 5 до 70 мкм, прежде всего от 5 до 50 мкм.

Средняя шероховатость поверхности (Rz) формованных изделий может быть определена согласно DIN 4768 с помощью измерительного прибора Talysurf 50 фирмы Taylor Hobson и представляет собой среднее значение глубины микронеровностей, выведенное из результатов определения на пяти отдельных, последовательно расположенных участках профиля шероховатости.

Определенный согласно ISO 527-2 (1 мм/мин, 23°С) модуль упругости предлагаемых по изобретению формованных изделий в соответствии с особыми вариантами осуществления изобретения предпочтительно больше или равен 1000 МПа, особенно предпочтительно больше или равен 1100 МПа. Модуль упругости можно повысить, в частности, благодаря увеличению содержания гранулированных полимеров алкил(мет)акрилатов, соответственно полиалкил(мет)акрилатов с молекулярной массой от 20000 до 350000 г/моль.

Ударная вязкость образцов с надрезом по Шарпи, определенная согласно ISO 179, 1993 (Шарпи 179/1eU, 23°C), для предпочтительных формованных изделий составляет предпочтительно, по меньшей мере, 4,5 кДж/м2, особенно предпочтительно, по меньшей мере, 5,5 кДж/м2. Ударную вязкость образцов с надрезом можно повысить, в частности, благодаря увеличению содержания модификатора ударной вязкости.

Температура размягчения по Вика, определенная согласно ISO 306, авг. 1994 (16 ч/80°С, В50, устройство Mini-Vicat), предпочтительно составляет, по меньшей мере, 75°С, особенно предпочтительно, по меньшей мере, 85°С.

Ниже изобретение более подробно поясняется примерами, не ограничивающими его объем.

А) Методы измерения

Термические свойства определяли по Вика на установке Mini-Vicat согласно стандарту на метод испытаний ISO 306, авг. 1994 (16 ч/80°С, метод В50).

Модуль упругости определяли согласно ISO 527-2 (1 мм/мин, 23°С).

Удлинение при растяжении, напряжение при растяжении и номинальное разрывное удлинение определяли при 23°С согласно ISO 527.

Для определения поверхностной шероховатости использовали формованные листы толщиной 3 мм. Параметры шероховатости Ra, Rz b Rmax определяли согласно DIN 4768 при следующих граничных значениях: 0,8 мм при Ra<2 мкм и 2,5 мм при Ra>2 мкм. Шероховатость измеряли с помощью измерительного прибора Talysurf 50 (изготовитель фирма Rank Taylor Hobson GmbH).

Стойкость к образованию усталостных трещин определяли при 23°С, полностью погружая формованный образец на 5 минут в смесь этанола с водой (объемное соотношение 90:10) и осуществляя последующую визуальную оценку образования трещин. Для этого получали экструдированием образцы толщиной 3 мм, шириной 3,5 см и длиной 55 см. Формованные образцы сгибали и помещали в заполненный водно-спиртовой смесью сосуд диаметром 18,7 см и высотой 10 см. Стойкость к образованию усталостных трещин оценивали по следующей шкале:

Б) Получение полимерных частиц А

Для получения сферических полимерных частиц использовали стабилизатор Пикеринга на основе гидроксида алюминия, приготовленный осаждением из сульфата алюминия раствором соды (1н. раствор карбоната натрия), осуществляемым непосредственно перед началом полимеризации. Для этого в реактор из стали V4A объемом 100 л, снабженный волнорезами, термопарой Ni-Cr-Ni и системой циркуляционного нагревания, при продувке азотом и осуществляемом лопастной мешалкой перемешивании (330 об/мин) сначала загружали 38 л деионизированной воды, 400 г сульфата алюминия и 8 г комплексообразователя (трилона А). Непосредственно после этого добавляли 1760 г раствора соды для осаждения гидроксида алюминия, а также 4 г эмульгатора К30 фирмы Байер АГ (натриевой соли сульфоната парафина с 15 атомами углерода) в качестве вспомогательного диспергирующего агента и 4 г поливоска 5000/6000 фирмы Хёхст АГ (полиэтиленгликоля с молекулярной массой от 5000 до 6000), каждый был растворен в 240 мл деионизированной воды. Сразу после осаждения показатель рН составлял 5,3, благодаря чему достигали коллоидного распределения стабилизатора в воде.

После этого также при комнатной температуре добавляли смесь мономеров, состоящую из 6900 г метилметакрилата, 3000 г стирола, 100 г гликольдиметакрилата, 200 г пероксида лаурила, 20 г трет-бутил-пер-2-этилгексаноата и 50 г 2-этилгексилтиогликолята.

Далее следовала стадия нагревания до 80°С, причем при достижении внутри реактора температуры 40°С его герметично закрывали и прекращали продувание азотом. В течение последующих 115 минут внутренняя температура повышалась до около 87°С, а давление возрастало с 0,70 до 0,92 бар. После достижения температурного максимума реакционную смесь нагревали до около 87-88°С и перемешивали при этой температуре примерно в течение часа, причем скорость вращения мешалки снижали до 200 об/мин. Затем реакционную смесь охлаждали, при температуре около 40°С сбрасывали давление в реакторе и добавляли 400 мл 50%-ной серной кислоты, благодаря чему гидроксид алюминия переходил в растворимый сульфат алюминия и осаждался суспензионный полимеризат. С целью выделения гранулированного полимеризата полученную суспензию подвергали фильтрованию на керамическом нутч-фильтре с фильтровальной тканью, фильтрат промывали до нейтральной реакции и в течение около 20 часов сушили при 50°С в термошкафу.

Распределение полимерных гранул по размерам измеряли методом лазерной экстинкции. Средний размер гранул V50 составлял 40,5 мкм. Гранулы обладали сферической формой, причем волокон обнаружено не было. Коагуляция отсутствовала. Полученные указанным выше образом гранулы ниже обозначены как полимерные гранулы А.

В) Примеры 1-6 и сравнительный пример 1

Различные формованные изделия получали методом экструзии. С этой целью в экструдере смешивали разные композиции, имеющие приведенные в таблице 1 составы. Композиции содержали указанные выше полимерные гранулы А, модификатор ударной вязкости (получен согласно немецкой заявке на патент DE-OS 3329765; содержал 57,6 мас.% твердой фазы, которая состоит из 98,3 мас.% метилметакрилата и 1,7 мас.%, метилакрилата, а также 42,4 мас.% вязкой фазы, которая состоит из 42,4 мас.% бутилакрилата, 16 мас.% стирола, 5,8 мас.% метилметакрилата и 1,4 мас.% аллиметакрилата, поставляется фирмой Rőhm GmbH und Co. KG), сополимер 96 мас.% метилметакрилата и 4 мас.%, метилакрилата с молекулярной массой 105000 г/моль; поставляется фирмой Röhm GmbH und Co. KG, a также пальмитиновую кислоту (фирма Merck, Дармштадт). В таблице 1 приведены соответствующие процентные данные в расчете на массу композиции.

Экструзию формованных изделий выполняли на одночервячном экструдере фирмы Stork (диаметр червяка 30) при температуре расплава на выходе из мундштука, в общем случае составляющей 240°С.

Формованные изделия исследовали указанными выше методами. Результаты исследования приведены в таблице 1.

Неожиданно выяснилось, что благодаря использованию матирующего средства получают формованные изделия, которые отличаются высокой стойкостью к образованию усталостных трещин, отличной ударной вязкостью образцов с надрезом, высоким модулем упругости и высокой температурой размягчения по Вика. О повышении стойкости к образованию усталостных трещин, обеспечиваемому благодаря применению гранулированных полимеров алкил(мет)акрилатов, прежде всего свидетельствует также сравнение примера 5 с примерами 1, 2 и 6.

Реферат

Изобретение относится к применению гранулированных полимеров полиалкил(мет)акрилатов со средним размером частиц V50 от 30 до 70 мкм для повышения стойкости к образованию усталостных трещин, содержащих полиалкил(мет)акрилат формовочных масс. Техническая задача - разработка формовочных масс, экструзия которых позволит получать стойкие к образованию усталостных трещин формованные изделия с матовой поверхностью, обладающие высокими прочностными характеристиками. Предложено применение гранулированных полимеров полиалкил(мет)акрилатов со средним размером частиц V50 от 30 до 70 мкм в составе формовочной массы, включающей, по меньшей мере, 65 мас.% предварительно полученного модификатора ударной вязкости, содержащего, по меньшей мере, одну фазу полиалкил(мет)акрилата, по меньшей мере, 8 мас.% указанных гранулированных полиалкил(мет)акрилатов и от 0 до 20 мас.% полиалкил(мет)акрилатов с молекулярной массой от 20000 до 350000 г/моль, причем сумма мас.% компонентов а) - в) составляет 100 мас.%, для повышения стойкости к образованию усталостных трещин указанных формовочных масс. предложены также формовочные массы, охарактеризованные выше, и соответствующие формовочные изделия. 3 н. и 20 з.п. ф-лы, 1 табл.

Формула

а) по меньшей мере, 65 мас.% предварительно полученного модификатора ударной вязкости, включающего по меньшей мере одну фазу полиалкил(мет)-акрилата,

б) по меньшей мере, 8 мас.% гранулированных полимеров полиалкил(мет)акрилатов со средним размером частиц V50 в интервале от 30 до 70 мкм и

в) от 0 до 20 мас.% полиалкил(мет)акрилатов с молекулярной массой в интервале от 20000 до 350000 г/моль,

причем сумма массовых процентов компонентов а)-в) составляет 100 мас.%.

Документы, цитированные в отчёте о поиске

Термопластичные формовочные массы

Комментарии