Ядерно-оболочечные частицы для модифицирования ударной вязкости поли(мет)акрилатных формовочных масс - RU2330716C2

Код документа: RU2330716C2

Описание

Изобретение относится к ядерно-оболочечным частицам, к способу получения ядерно-оболочечных частиц, к содержащим ядерно-оболочечные частицы формовочным массам, а также к их применению. В частности, настоящее изобретение относится к ядерно-оболочечным частицам, которые могут быть использованы для модифицирования ударной вязкости поли(мет)акрилатных формовочных масс. Уже давно известно, что ударная вязкость формовочных масс, в частности поли(мет)акрилатных формовочных масс, может быть улучшена путем прибавления к формовочной массе определенного количества так называемых модификаторов ударной вязкости. Для этого в технике получило распространение использование ядерно-оболочечных частиц с одной или с двумя оболочками. В общем случае они включают эластомерную фазу, причем у ядерно-оболочечной частицы с одной оболочкой эластомерная фаза чаще всего составляет ядро, а у ядерно-оболочечных частиц с двумя оболочками эластомерная фаза обычно представлена первой оболочкой, привитой к ядру.

Так, например, патент США № 3793402 относится к ударно-вязким формовочным массам, в частности на поли(мет)акрилатной основе, которые содержат от 90 до 4 мас.% многослойных ядерно-оболочечных частиц с твердым ядром, эластомерной первой оболочкой и твердой второй оболочкой. Типичные основные составляющие части ядра и второй оболочки представлены алкилметакрилатами с числом атомов углерода в алкильном остатке от одного до четырех, в частности метилметакрилатом. Первая оболочка состоит в основном из бутадиена, замещенных бутадиенов и/или алкилакрилатов с числом атомов углерода в алкильном остатке от одного до восьми. Однако, она может также содержать от 0 до 49,9 мас.%, в частности от 0,5 до 30 мас.%, таких сополимеризующихся мономерных структурных единиц, как, например, сополимеризующиеся мономерные структурные единицы с одной этиленовой ненасыщенной связью. При этом в соответствии с патентом США № 3793402 особое предпочтение отдается присутствию от 10 до 25 мас.% сополимеризующихся мономерных структурных единиц с одной этиленовой ненасыщенной связью, в частности стирола. Общий диаметр ядерно-оболочечных частиц лежит в пределах от 100 до 300 нм.

По аналогии с этим в заявке на патент ФРГ № 4121652 А1 описываются модификаторы ударной вязкости для таких термопластичных пластмасс, как полиметилметакрилат, состоящие из по крайней мере одного трехфазного продукта эмульсионной полимеризации, содержащие

А) твердое ядро из продукта с сетчатой молекулярной структурой, получаемого гомо- или сополимеризацией полимеризующихся по радикальному механизму мономеров с этиленовыми ненасыщенными связями,

Б) полученную в присутствии ядерного материала эластомерную фазу с температурой стеклования не более 10°С, состоящую из:

а) алкилового эфира акриловой кислоты с числом атомов углерода в алкильном остатке от 1 до 8,

б) по крайней мере одного образующего межмолекулярные связи сомономера с двумя или с несколькими полимеризующимися двойными связями в молекуле,

в) арилалкил-акрилата или -метакрилата,

г) твердой фазы, полученной в присутствии эластомерной фазы из продукта гомо- или сополимеризации полимеризующихся по радикальному механизму мономеров с этиленовыми ненасыщенными связями с температурой стеклования не менее 50°С.

В этой публикации в качестве примера приводится формовочная масса (пример 3), показывающая при комнатной температуре ударную вязкость (по Изоду) на образце с надрезом, равную 6,2 кДж/м2, при -10°С - 4,7 кДж/м2 и при -20°С - 3,7 кДж/м2. Викат-температура размягчения формовочной массы при этом равна 97°С.

Заявка на патент ФРГ № 4136993 А1 относится к модифицированным по ударной вязкости формовочным массам, которые содержат от 10 до 96 мас.% продукта полимеризации на основе полиметилметакрилата и от 4 до 90 мас.% многоступенчатых частиц из ядра с двойной оболочкой, причем для получения ядра и второй оболочки в каждом отдельном случае используют смесь мономеров, содержащую преимущественно метилметакрилат. Смесь мономеров для первой оболочки включает от 60 до 89,99 мас.% алкиловых эфиров акриловой кислоты с числом атомов углерода в алкильных остатках от одного до двадцати и/или циклоалкилакрилатов с числом атомов углерода в циклоалкильных остатках от пяти до восьми и включает от 10 до 39,99 мас.% фенил-алкиловых эфиров акриловой кислоты с числом атомов углерода в алкильных остатках от одного до четырех, а также может включать другие составляющие части. Средний диаметр частиц из ядра с двойной оболочкой лежит в пределах от 50 до 1000 нм, в частности в пределах от 150 до 400 нм.

В заявке на европейский патент № 0828772 В1 описывается модифицирование ударной вязкости поли(мет)акрилатов с помощью многоступенчатых ядерно-оболочечных частиц, которые состоят из ядра, первой оболочки и, в некоторых случаях, второй оболочки, и которые не содержат винильных ненасыщенных соединений с не менее чем двумя двойными связями, имеющими одинаковую реакционную способность. При этом ядро содержит первоначально (мет)акрилатный полимер. Первая оболочка состоит из полимера с низкой температурой стеклования, который включает от 0 до 25 мас.%, в частности от 5 до 26 мас.% стирольного мономера, и от 75 до 100 мас.% (мет)акрилатного мономера, образующего гомополимер с температурой стеклования от -75 до -5°С. Вторая оболочка, если она имеется, содержит второй (мет)акрилатный полимер, который может соответствовать первому (мет)акрилатному полимеру или отличаться от него. Общий диаметр ядерно-оболочечных частиц лежит в пределах от 250 до 320 нм.

Для модифицирования ударной вязкости формовочных масс наряду с продуктами эмульсионной полимеризации в отдельных случаях использовались также продукты суспензионной полимеризации. К ним относится, например, каучук с привитым полиметилметакрилатом, сравнительно тонко распределенным в матрице формовочной массы, например, полиметилметакрилата. Эластомерная фаза состоит из продукта сополимеризации с сетчатой молекулярной структурой с низкой температурой стеклования, ниже 25°С, который обычно содержит в качестве основной компоненты алкилакрилатные структурные единицы с числом атомов углерода в алкильных остатках от одного до восьми, в частности бутилакрилатные структурные единицы. В отдельных случаях в качестве вязкой фазы используются также полибутадиен или сополимеры бутадиена.

Хотя за счет применения представленных выше модификаторов ударной вязкости уже может быть достигнуто заметное улучшение ударной вязкости на образцах с надрезом, это улучшение все же не полностью удовлетворяет требованиям многих областей применения. Так, в частности, для модифицирования ударной вязкости при низких температурах требуется сравнительно большое количество этих модификаторов ударной вязкости, что в свою очередь приводит к значительному ухудшению других важных для практического применения свойств формовочной массы, в частности модуля упругости, вязкости расплава, Викат-температуры и способности к вытягиванию.

В соответствии с этим техника нуждается в модификаторах ударной вязкости, которые при минимальных количествах модификаторов ударной вязкости приводят к достаточному улучшению ударной вязкости на образцах формовочной массы с надрезом, в частности при низких температурах, не ухудшая одновременно другие важные свойства формовочной массы, в частности модуль упругости, вязкость расплава, Викат-температуру и способность к вытягиванию. При этом формовочная масса должна иметь ударную вязкость на образцах с надрезом по Изоду при 23°С в предпочтительном случае более 6,0 кДж/м2, модуль упругости в предпочтительном случае более 1450 МПа, вязкость расплава в предпочтительном случае более 2000 Па·с и желательно не более 4500 Па·с, Викат-температуру в предпочтительном случае более 93°С, а также способность к вытягиванию в предпочтительном случае в пределах от 0 до 20%.

Принимая во внимание уровень техники, задача настоящего изобретения состояла в том, чтобы разработать модификаторы ударной вязкости для формовочных масс, в частности для поли(мет)акрилатных формовочных масс, которые позволяют улучшать ударную вязкость формовочных масс на образце с надрезом, в частности при низких температурах, не приводя при этом к заметному ухудшению других важных для практического применения свойств формовочной массы, в частности модуля упругости, вязкости расплава, Викат-температуры и способности к вытягиванию. При этом формовочные массы должны в предпочтительное случае иметь ударную вязкость на образце с надрезом по Изоду при 23°С в предпочтительном случае более 6,0 кДж/м2, модуль упругости в предпочтительном случае более 1450 МПа, вязкость расплава в предпочтительном случае более 2000 Па·с и желательно не более 4500 Па·с, Викат-температуру в предпочтительном случае более 93°С, а также способность к вытягиванию в предпочтительном случае в пределах от 0 до 20%.

Задача настоящего изобретения состояла также в том, чтобы наметить способ получения соответствующих изобретению модификаторов ударной вязкости, который может быть легко и с небольшими капиталовложениями реализован в промышленном масштабе.

В основе настоящего изобретения лежала также задача по определению областей применения и возможностей использования соответствующих изобретению модификаторов ударной вязкости.

Эти задачи, а также другие не оговоренные особо задачи, которые, однако, легко и просто выводятся на основании обсуждавшихся во вводной части взаимосвязей, решаются за счет ядерно-оболочечных частиц со всеми признаками, приведенными в п.1 формулы изобретения. Целесообразные вариации соответствующей изобретению частицы защищаются подпунктами, ссылающимися на п.1 формулы изобретения. Относящийся к категории способов пункту формулы изобретения предназначен для защиты предпочтительного способа получения соответствующей изобретению ядерно-оболочечной частицы. Кроме того, изобретение относится к модифицированным по ударной вязкости поли(мет)акрилатным формовочным массам, которые содержат соответствующие изобретению ядерно-оболочечные частицы, а также к предпочтительным областям применения этих формовочных масс.

Благодаря тому, что была разработана ядерно-оболочечная частица, которая состоит из ядра, первой оболочки и в соответствующих случаях второй оболочки, причем

i) ядро включает не менее 75,0 мас.% (мет)акрилатных повторяющихся структурных единиц из расчета на всю его массу,

ii) первая оболочка имеет температуру стеклования менее 30°С,

iii) вторая оболочка, если она имеется, включает не менее 75,0 мас.% (мет)акрилатных повторяющихся структурных единиц из расчета на всю ее массу,

iv) первая оболочка включает из расчета на все ее массу следующие далее составляющие части:

Д) от 92,0 до 98,0 мас.% (мет)акрилатных повторяющихся структурных единиц и

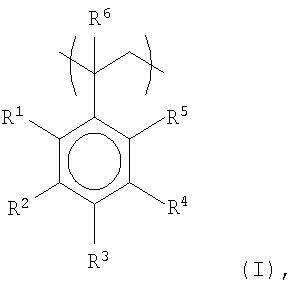

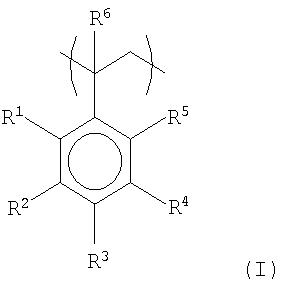

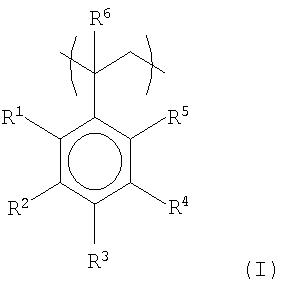

Е) от 2,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I)

причем остатки от R1 до R5 в каждом отдельном случае независимо друг от друга означают атом водорода, галогена, алкильную группу с числом атомов углерода от одного до шести или алкенильную группу с числом атомов углерода от двух до шести и остаток R6 означает атом водорода или алкильную группу с числом атомов углерода от одного до шести,

при этом проценты массы Д) и Е) в сумме составляют 100,0 мас.%,

v) измеренный по способу Коултера радиус ядерно-оболочечной частицы, учитывая возможность наличия у нее второй оболочки, лежит в пределах от более 160,0 до 240,0 нм,

удается путем, который нельзя было легко представить себе заранее, сделать доступным модификатор ударной вязкости для формовочных масс, в частности для поли-(мет)акрилатных формовочных масс, который позволяет улучшать ударную вязкость формовочных масс на образце с надрезом, в частности при низких температурах, не приводя при этом к заметному ухудшению других важных для практического применения свойств формовочной массы, в частности модуля упругости, вязкости расплава, Викат-температуры и способности к вытягиванию. При этом в соответствии с изобретением наиболее удачные формовочные массы имеют ударную вязкость на образце с надрезом по Изоду при 23°С в предпочтительном случае более 6,0 кДж/м2, модуль упругости в предпочтительном случае более 1450 МПа, вязкость расплава в предпочтительном случае более 2000 Па·с и желательно не более 4500 Па·с, Викат-температуру в предпочтительном случае более 93°С, а также способность к вытягиванию в предпочтительном случае в пределах от 0 до 20%.

Одновременно благодаря использованию соответствующих изобретению ядерно-оболочечных частиц достигается ряд других важных преимуществ. К ним наряду с другими относятся перечисляемые далее преимущества.

- Благодаря использованию соответствующих изобретению ядерно-оболочечных частиц становится возможным получение формовочных масс со значительно улучшенными значениями ударной вязкости на образце с надрезом, в частности при низких температурах, ниже 0°С, в оптимальном варианте формовочные массы имеют ударную вязкость на образце с надрезом по Изоду в соответствии с ISO 180 более 3,7 кДж/м2 при -20°С.

- В сравнении с обычными модификаторами ударной вязкости для получения формовочных масс со сравнимыми показателями ударной вязкости на образцах с надрезом при низкой температуре, в частности при -20°С, достаточно заметно меньших количеств соответствующих изобретению ядерно-оболочечных частиц.

- Соответствующие изобретению ядерно-оболочечные частицы могут быть получены простым способом в промышленном масштабе с небольшими капиталовложениями.

- Формовочные массы с модифицированной соответствующим изобретению способом ударной вязкостью отличаются заметно улучшенным комплексом свойств при низких температурах, в частности при -20°С. Это предопределяет их использование при низких температурах, в частности при температурах ниже 0°С.

Настоящее изобретение относится к ядерно-оболочечным частицам, которые имеют ядро, первую оболочку и в соответствующих случаях вторую оболочку. Кроме этого, соответствующие изобретению ядерно-оболочечные частицы могут также включать дополнительные оболочки, однако для целей, преследуемых настоящим изобретением, лучше всего оправдало себя использование таких ядерно-оболочечных частиц, которые состоят из ядра, первой оболочки и в предпочтительном случае второй оболочки.

Понятие "ядерно-оболочечные частицы" широко используется в уровне техники, а в рамках настоящего изобретения оно относится к продуктам полимеризации, которые образуются в результате многоступенчатой эмульсионной полимеризации. Этот способ известен в уровне техники уже с давних пор, он приведен и детально рассмотрен, например, в Houben-Weyl, Том Е20, часть 2 (1987), с.1150 и сл. С другими ценными указаниями специалист может ознакомиться по материалам патента США № 3793402, заявок на патенты ФРГ № 4121652 А1, № 4136993 А1, заявки на европейский патент № 828772 А1, на эти публикации следует обратить особое внимание.

В рамках настоящего изобретения ядро содержит из расчета на всю его массу не менее 75 мас.% (мет)акрилатных повторяющихся структурных единиц.

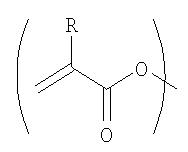

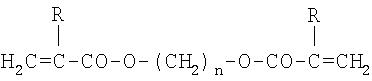

При этом в рамках настоящего изобретения термин "(мет)акрилаты" относится к акрилатам, метакрилатам, а также к их смесям. В соответствии с этим в их число входят соединения, которые включают по крайней мере одну группу формулы

причем R означает атом водорода или метильный остаток. К ним относятся, в частности, алкилакрилаты и/или алкилметакрилаты.

В предпочтительном случае в состав ядра входят в каждом отдельном случае из расчета на всю его массу:

A) от 50,0 до 99,9 мас.%, в целесообразном случае от 60,0 до 99,9 мас.%, в предпочтительном случае от 75,0 до 99,9 мас.%, в наиболее предпочтительном случае от 80,0 до 99,0 мас.%, в частности от 85,0 до 99,0 мас.%, алкилметакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в частности от одного до восьми;

Б) от 0,0 до 40 мас.%, в предпочтительном случае от 0,0 до 24,9 мас.%, в целесообразном случае от 1,0 до 29,9 мас.%, в частности, от 1,0 до 14,9 мас.%, алкилакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в наиболее предпочтительном случае от одного до восьми, в частности от одного до четырех;

B) от 0,1 до 2,0 мас.% повторяющихся структурных единиц, образующих межмолекулярные связи, и

Г) от 0,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I)

причем указанные проценты массы в сумме в предпочтительном случае составляют 100,0 мас.%.

При этом, конечно, соединения А), Б), В) и Г) отличаются друг от друга, в частности, соединения А) и Б) не включают мономеры В), образующие межмолекулярные связи.

Остатки от R1 до R5 в каждом отдельном случае независимо друг от друга означают атом водорода, галогена, в частности атомы фтора, хлора или брома, или алкильную группу с числом атомов углерода от одного до шести, в предпочтительном случае означают атом водорода. Остаток R6 означает атом водорода или алкильную группу с числом атомов углерода от одного до шести, в предпочтительном случае это атом водорода. Наиболее подходящими алкильными группами с числом атомов углерода от одного до шести являются метильная, этильная, н-пропильная, изопропильная, н-бутильная, втор-бутильная, трет-бутильная, н-пентильная, н-гексильная группы, а также циклопентильная и циклогексильная группы.

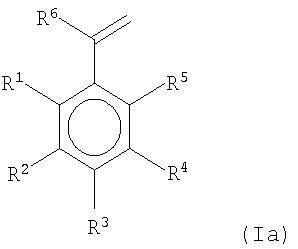

В соответствии с этим стирольные повторяющиеся структурные единицы общей формулы (I) включают повторяющиеся структурные единицы, которые могут быть получены в результате полимеризации мономеров общей формулы (Ia)

В число мономеров общей формулы (Ia) входят, в частности, стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, например α-метилстирол и α-этилстирол, замещенные стиролы с одним алкильным заместителем в кольце, например винилтолуол и n-метилстирол, галогензамещенные стиролы, например монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы.

К упоминавшимся выше алкилметакрилатным повторяющимся структурным единицам (А) относятся повторяющиеся структурные единицы, которые получаются в результате полимеризации сложных эфиров метакриловой кислоты. В число подходящих эфиров метакриловой кислоты входят, в частности, метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, пентилметакрилат, гексилметакрилат, гептилметакрилат, октилметакрилат, 2-октилметакрилат, этилгексилметакрилат, нонилметакрилат, 2-метилоктил-метакрилат, 2-трет-бутилгептилметакрилат, 3-изопропилгептилметакрилат, децилметакрилат, ундецилметакрилат, 5-метилундецилметакрилат, додецилметакрилат, 2-метилдодецилметакрилат, тридецилметакрилат, 5-метилтридецилметакрилат, тетрадецилметакрилат, пентадецилметакрилат, гексадецилметакрилат, 2-метилгексадецилметакрилат, гептадецилметакрилат, 5-изопропилгептадецилметакрилат, 5-этилоктадецилметакрилат, октадецилметакрилат, нонадецилметакрилат, эйкозилметакрилат, такие циклоалкилметакрилаты, как, например, циклопентилметакрилат, циклогексилметакрилат, 3-винил-2-бутилциклогексилметакрилат, циклогептилметакрилат, циклооктилметакрилат, борнилметакрилат и изоборнилметакрилат.

В соответствии с наиболее предпочтительным вариантом реализации настоящего изобретения ядро содержит из расчета на всю его массу не менее 50 мас.%, в целесообразном случае не менее 60 мас.%, в предпочтительном случае не менее 75 мас.%, в частности не менее 85 мас.%, метилметакрилатных повторяющихся структурных единиц.

В число упоминавшихся выше алкилакрилатных повторяющихся структурных единиц (Б) входят повторяющиеся структурные единицы, которые образуются в результате полимеризации сложных эфиров акриловой кислоты. В частности, в число подходящих эфиров акриловой кислоты входят метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, трет-бутилакрилат, пентилакрилат, гексилакрилат, гептилакрилат, октилакрилат, 2-октилакрилат, этилгексилакрилат, нонилакрилат, 2-метилоктилакрилат, 2-трет-бутилгептилакрилат, 3-изопропилгептилакри-лат, децилакрилат, ундецилакрилат, 5-метилундецилакрилат, додецилакрилат, 2-метил-додецилакрилат, тридецилакрилат, 5-метилтридецилакрилат, тетрадецилакрилат, пентадецилакрилат, гексадецилакрилат, 2-метилгексадецилакрилат, гептадецилакрилат, 5-изопропилгептадецилакрилат, 5-этилоктадецилакрилат, октадецилакрилат, нонадецилакрилат, эйкозилакрилат, такие циклоалкилакрилаты, как, например, циклопентилакрилат, циклогексилакрилат, 3-винил-2-бутил-циклогексилакрилат, циклогептилакрилат, циклооктилакрилат, борнилакрилат и изоборнилакрилат.

В число упоминавшихся выше повторяющихся структурных единиц, образующих межмолекулярные связи (В), входят повторяющиеся структурные единицы, которые образуются в результате полимеризации мономеров, образующих межмолекулярные связи. Подходящие мономеры для образования межмолекулярных связей включают, в частности, все соединения, которые в соответствующих процессу полимеризации условиях могут приводить к образованию сетчатой структуры. К ним, в частности, относятся

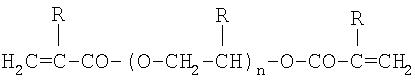

а) дифункциональные (мет)акрилаты, в предпочтительном случае соединения общей формулы

где R означает атом водорода или метальную группу и n означает целое положительное число, равное двум или большее двух, в предпочтительном случае оно принимает значения от 3 до 20, в частности это ди(мет)акрилаты пропандиола, бутандиола, гександиола, октандиола, нонандиола, декандиола и эйкозандиола;

соединения общей формулы

где R означает атом водорода или метальную группу и п означает целое положительное число от 1 до 14, в частности это ди(мет)акрилаты этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, додекаэтиленгликоля, тетрадекаэтиленгликоля, пропиленгликоля, дипропиленгликоля и тетрадекапропиленгликоля;

ди(мет)акрилат глицерина, 2,2′-бис[n-(γ-метакрилокси-β-гидроксипропокси)фенил-пропан] или бис-ГМА, диметакрилат бисфенола А, ди(мет)акрилат неопентилгликоля, 2,2′ -ди-(4-метакрилоксиполиэтоксифенил)пропан с числом этоксигрупп в молекуле от двух до десяти и 1,2-бис(3-метакрилокси-2-гидроксипропокси)бутан;

б) три- или полифункциональные (мет)акрилаты, в частности три(мет)акрилат триметилолпропана и тетра(мет)акрилат пентаэритрита;

в) соединения, образующие сетчатую структуру в процессе привитой сополимеризации, содержащие не менее двух двойных С-С-связей с различной реакционной способностью, в частности аллилметакриалат и аллилакрилат;

г) ароматические соединения, используемые для образования сетчатой структуры, в частности 1,2-дивинилбензол, 1,3-дивинилбензоли 1,4-дивинилбензол.

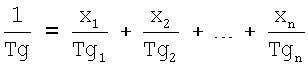

В предпочтительном случае выбор соотношения частей масс составляющих ядро частей от А) до Г) осуществляют так, чтобы ядро имело температуру стеклования Tg не менее 10°С, в предпочтительном случае не менее 30°С. При этом температура стеклования Tg продукта полимеризации может быть определена известным способом с помощью дифференциальной сканирующей калориметрии. Кроме того, примерное значение температуры стеклования Tg может быть также предварительно рассчитано с помощью уравнения Фокса. Это уравнение. Fox Т.G., Bull. Am. Physics Soc. 1, 3, стр.123 (1956) имеет вид

где xn означает массовую долю (мас.%/100) мономера n и Tgn означает температуру стеклования в Кельвинах гомополимера на основе мономера n. Другие полезные указания специалист может получить из Polymer Handbook, 2-е издание, J.Wiley & Sons, Нью-Йорк (1975), где приведены значения Tg для самых разных продуктов гомополимеризации.

Первая оболочка соответствующей изобретению ядерно-оболочечной частицы имеет температуру стеклования ниже 30°С, в предпочтительном случае ниже 10°С, в частности в пределах от 0 до -75°С. При этом температура стеклования Tg продукта полимеризации может быть определена, как упоминалось выше, с помощью дифференциальной сканирующей калориметрии и/или предварительно приближенно вычислена с помощью уравнения Фокса.

Первая оболочка включает из расчета на всю ее массу следующие составляющие части:

Д) от 92,0 до 98,0 мас.% метакрилатных повторяющихся структурных единиц и

Е) от 2,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I),

причем эти проценты массы в сумме составляют 100 мас.%.

В рамках наиболее предпочтительного варианта реализации настоящего изобретения первая оболочка содержит

Д-1) от 90,0 до 97,9 мас.% алкилакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от трех до восьми и/или алкилметакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от семи до четырнадцати, в частности бутилакрилатных и/или додецилметакрилатных повторяющихся структурных единиц, и

Д-2) от 0,1 до 2,0 мас.% повторяющихся структурных единиц, образующих межмолекулярные связи,

Е) от 2,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I),

причем в предпочтительном случае эти проценты массы в сумме составляют 100,0 мас.%.

При этом, конечно, соединения Д-1), Д-2) и Е) отличаются друг от друга, в частности соединения Д-1) не включают образующие межмолекулярные связи мономеры Д-2).

Вторая оболочка, если она имеется, содержит из расчета на всю ее массу не менее 75 мас.% (мет)акрилатных повторяющихся структурных единиц. В предпочтительном случае она содержит

Ж) от 50,0 до 100,0 мас.%, в целесообразном случае от 60,0 до 100,0 мас.%, в особо предпочтительном случае от 75,0 до 100,0 мас.%, в частности, от 85,0 до 99,5 мас.% алкилметакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в частности от одного до восьми,

З) от 0,0 до 40,0 мас.%, в предпочтительном случае от 0,0 до 25,0 мас.%, в частности от 0,1 до 15,0 мас.%, алкилакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в частности, от одного до восьми,

И) от 0,0 до 10,0 мас.%, в предпочтительном случае от 0,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I),

причем в предпочтительном случае указанные проценты массы в сумме составляют 100,0 мас.%.

В соответствии с наиболее предпочтительным вариантом реализации настоящего изобретения вторая оболочка содержит из расчета на все ее массу не менее 50 мас.%, в целесообразном случае не менее 60 мас.%, в предпочтительном случае не менее 75 мас.%, в частности, не менее 85 мас.%, метилметакрилатных повторяющихся структурных единиц.

Кроме того, выбор составляющих частей второй оболочки в оптимальном случае проводят так, чтобы вторая оболочка имела температуру стеклования Tg не менее 10°С, в предпочтительном случае не менее 30°С. При этом температура стеклования Tg продукта полимеризации может быть определена, как упоминалось выше, с помощью дифференциальной сканирующей калориметрии и/или предварительно приближенно вычислена с помощью уравнения Фокса.

Общий радиус ядерно-оболочечной частицы, включая вторую оболочку, если она имеется, лежит в пределах от более 160 до 240 нм, в предпочтительном случае в пределах от 170 до 220 нм, в частности в пределах от 175 до 210 нм. При этом общий радиус определяют по способу Коултера. Этот известный по литературным источникам способ определения размеров частиц основан на измерении электрического сопротивления, которое характеристическим образом изменяется при прохождении частиц через узкое калиброванное отверстие. Другие детали могут быть почерпнуты, например, из работы Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

Оказалось также, что для преследуемых настоящим изобретением целей более всего предпочтительно, когда в каждом отдельном случае из расчета на всю массу

i) ядро составляет от 5,0 до 50,0 мас.%, в предпочтительном случае от 15,0 до 50,0 мас.%, в целесообразном случае от 25,0 до 45,0 мас.%, в частности от 30,0 до 40,0 мас.%,

ii) первая оболочка составляет от 20,0 до 75,0 мас.%, в предпочтительном случае от 30,0 до 60,0 мас.%, в целесообразном случае от 35,0 до 55,0 мас.%, в частности от 40,0 до 50,0 мас.%, и

iii) вторая оболочка составляет от 0,0 до 50,0 мас.%, в предпочтительном случае от 5,0 до 40,0 мас.%, в целесообразном случае от 10,0 до 30,0 мас.%, в частности от 15,0 до 25,0 мас.%,

причем проценты массы в предпочтительном случае в сумме составляют 100 мас.%.

Получение соответствующих изобретению ядерно-оболочечных частиц может быть проведено известным способом, например путем многостадийной эмульсионной полимеризации. В целесообразном случае это осуществляется способом, в основе которого лежат вода и эмульгатор. При их загрузке берут в предпочтительном случае от 90,00 до 99,99 частей массы воды и от 0,01 до 10,00 частей массы эмульгатора, причем указанные части массы в оптимальном случае составляют в сумме 100,00 частей массы.

Затем к этой загрузке последовательно в приведенном далее порядке

б) прибавляют образующие ядро мономеры в желательных соотношениях и проводят полимеризацию до степени превращения не менее 85 мас.%, в предпочтительном случае не менее 90,0 мас.%, в целесообразном случае не менее 95,0 мас.%, в частности, не менее 99 мас.%, в каждом отдельном случае из расчета на их общую массу;

в) прибавляют в желаемых соотношениях мономеры, образующие первую оболочку, и проводят полимеризацию до степени превращения не менее 85 мас.%, в предпочтительном случае не менее 90,0 мас.%, в целесообразном случае не менее 95,0 мас.%, в частности не менее 99 мас.%, в каждом отдельном случае из расчета на их общую массу;

г) в соответствующих случаях прибавляют в желаемых соотношениях мономеры, образующие вторую оболочку, и проводят полимеризацию до степени превращения не менее 85 мас.%, в предпочтительном случае не менее 90,0 мас.%, в целесообразном случае не менее 95,0 мас.%, в частности не менее 99 мас.%, в каждом отдельном случае из расчета на их общую массу.

Понятие полимеров по сути настоящего изобретения относится к соединениям, которые в сравнении с каждым отдельным исходным соединением от А) до И), так называемым мономером, имеют не менее чем десятикратную молекулярную массу.

Контроль за ходом реакции полимеризации на каждой стадии может осуществляться известными способами, например гравиметрически или с помощью газовой хроматографии.

В соответствии с настоящим изобретением полимеризацию на стадиях от б) до г) проводят в предпочтительном случае в интервале температур от 0 до 120° С, в более предпочтительном случае при температурах от 30 до 100°С.

При этом наилучшие результаты получают при температурах полимеризации в пределах от более 60 до менее 90°С, в целесообразном случае в пределах от более 70 до менее 85°С, в предпочтительном случае в пределах от более 75 до менее 85°С.

Инициирование полимеризации осуществляется за счет обычно используемых для эмульсионной полимеризации инициаторов. Подходящими органическими инициаторами являются, например, такие гидропероксиды, как трет-бутилгидропероксид или гидропероксид кумола. Подходящими неорганическими инициаторами являются пероксид водорода, а также соли пероксодисерной кислоты со щелочными металлами и ее аммонийные соли, в частности пероксодисульфат натрия и калия. Подходящими окислительно-восстановительными инициирующими системами являются, например, композиции из третичных аминов с пероксидами или дисульфит натрия и соли пероксодисерной кислоты со щелочными металлами или ее аммонийные соли, в частности пероксодисульфат натрия и калия, или же в особо предпочтительном случае пероксиды. С другими деталями можно ознакомиться по специальной литературе, в частности Н.Rauch-Puntigam, Th. Völker, "Acryl- und Methacrylverbindungen", Springer, Гейдельберг, 1967, или Kirk-Othmer, Encyclopedia of Chemical Technology, T.1, стр.386; J.Wiley, Нью-Йорк, 1978. В рамках настоящего изобретения особое предпочтение отдается использованию органических и/или неорганических инициаторов.

Названные инициаторы могут быть использованы в качестве единственных инициаторов или также в виде их смеси. В предпочтительном случае их используют в количестве от 0,05 до 3,0 мас.% из расчета на общую массу мономеров на соответствующей стадии. В предпочтительном случае полимеризацию можно также проводить со смесью различных инициаторов полимеризации с различающимися периодами полупревращения для того, чтобы поддерживать постоянным образование радикалов по ходу полимеризации, а также при различных температурах полимеризации.

Стабилизацию реакционной массы в предпочтительном случае осуществляют с помощью эмульгаторов и/или защитных коллоидов. Предпочтение отдается стабилизации с помощью эмульгаторов для того, чтобы получить дисперсию с невысокой вязкостью. В предпочтительном случае общее количество эмульгатора составляет от 0,5 до 5 мас.%, в частности, от 0,5 до 3 мас.%, из расчета на общую массу мономеров от А) до И). Наиболее подходящими эмульгаторами являются анионные или неионогенные эмульгаторы или же их смеси, в частности,

• алкилсульфаты, в предпочтительном случае алкилсульфаты с числом атомов углерода в алкильном остатке от восьми до восемнадцати, сульфаты оксиэтилированных спиртов и оксиэтилированных алкилфенолов с числом атомов углерода в алкильном остатке от восьми до восемнадцати и с числом этиленоксидных структурных единиц от одной до пятидесяти;

• сульфонаты, в предпочтительном случае алкилсульфонаты с числом атомов углерода в алкильном остатке от восьми до восемнадцати, алкиларилсульфонаты с числом атомов углерода в алкильном остатке от восьми до восемнадцати, эфиры и неполные эфиры сульфоянтарной кислоты с одноатомными спиртами или с алкилфенолами с числом атомов углерода в алкильном остатке от четырех до пятнадцати; в соответствующих случаях эти спирты или алкилфенолы могут быть также оксиэтилированными и включать от одной до сорока этиленоксидных структурных единиц;

• неполные эфиры фосфорной кислоты, а также их соли со щелочными металлами и их аммониевые соли, в предпочтительном случае алкил- и алкиларилфосфаты с числом атомов углерода в алкильном или, соответственно, в алкиларильном остатке от восьми до двадцати и с числом этиленоксидных структурных единиц от одной до пяти;

• алкиловые эфиры полигликолей, в предпочтительном случае с числом атомов углерода в алкильном остатке от восьми до двадцати и с числом этиленоксидных структурных единиц от восьми до сорока;

• алкилариловые эфиры полигликолей, в предпочтительном случае с числом атомов углерода в алкильном и, соответственно, в алкиларильном остатке от восьми до двадцати и с числом этиленоксидных структурных единиц от восьми до сорока;

• сополимеры этиленоксида и пропиленоксида, в предпочтительном случае блок-сополимеры, в оптимальном случае с числом этиленоксидных и, соответственно, пропиленоксидных структурных единиц от восьми до сорока.

В соответствии с изобретением предпочтение отдается использованию смесей, состоящих из анионного эмульгатора и неионогенного эмульгатора. При этом лучше всего зарекомендовали себя смеси из полного или неполного эфира сульфоянтарной кислоты с одноатомными спиртами или с алкилфенолами с числом атомов углерода в алкильном остатке от четырех до пятнадцати в качестве анионного эмульгатора и алкиловых эфиров полигликолей с числом атомов углерода в алкильном остатке в предпочтительном случае от восьми до двадцати и с числом этиленоксидных структурных единиц от восьми до сорока в качестве неионогенного эмульгатора при соотношении масс от 8:1 до 1:8.

В соответствующих случаях эмульгаторы могут быть использованы и в смеси с защитными коллоидами. В число подходящих для этого защитных коллоидов входят наряду с другими частично омыленные поливинилацетаты, поливинилпирролидоны, карбоксиметил-, метил-, гидроксиэтил-, гидроксипропил-целлюлоза, крахмалы, белки, поли-(мет)акриловая кислота, поли(мет)акриламид, поливинилсульфоновые кислоты, меламинформальдегидные сульфонаты, нафталинформальдегидные сульфонаты, сополимеры стирола и малеиновой кислоты и сополимеры простых виниловых эфиров и малеиновой кислоты. В случае использования защитных коллоидов их в предпочтительном случае берут в количестве от 0,01 до 1,0 мас.% из расчета на общее количество мономеров от А) до И). Защитные коллоиды могут быть добавлены в начале полимеризации или же их можно добавлять постепенно по ее ходу.

Инициатор может быть добавлен в исходную смесь или же его можно добавлять постепенно. Кроме того, можно также часть инициатора добавлять в исходную смесь, а остаток добавлять постепенно.

В предпочтительном случае полимеризацию начинают, нагревая исходную смесь до температуры полимеризации и прибавляя инициатор, который в предпочтительном случае находится в виде раствора в воде. Прибавление эмульгатора и мономеров можно проводить раздельно или в виде их смеси. Добавление смесей эмульгатора и мономера проводят так, чтобы эмульгатор и мономер предварительно смешивались, проходя через предшествующий реактору полимеризации смеситель. В предпочтительном случае остаток эмульгатора и остаток мономера, которые не были загружены вначале, после начала полимеризации подают раздельно. В предпочтительном случае добавление начинают через 15-35 минут после начала полимеризации.

Кроме того, для целей, преследуемых настоящим изобретением, особенно предпочтительно, когда начальная загрузка содержит так называемый "затравочный" латекс, который в предпочтительном случае может быть получен полимеризацией алкил(мет)акрилатов; в оптимальном случае радиус его частиц лежит в пределах от 3,0 до 20,0 нм. Эти маленькие радиусы могут быть вычислены после определенной полимеризации на поверхности частиц затравочного латекса, в процессе которой вокруг частиц затравочного латекса образуется оболочка, и у получившихся таким образом частиц измеряют радиус по способу Коултера. Этот известный по литературным источникам способ определения размеров частиц основан на измерении электрического сопротивления, которое характеристическим образом изменяется при прохождении частиц через узкое калиброванное отверстие. Другие детали могут быть почерпнуты, например, из работы Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

Мономеры, представляющие собой составляющие части самого ядра, то есть первый состав, в предпочтительном случае прибавляют к затравочному латексу в условиях, которые исключают образование новых частиц. В результате этого образующийся на первой стадии процесса продукт полимеризации откладывается в виде оболочки вокруг затравочного латекса. По аналогии с этим мономеры, представляющие собой составляющие части материала первой оболочки (второй состав), прибавляют к продукту эмульсионной полимеризации в таких условиях, которые исключают образование новых частиц. В результате этого образующийся на второй стадии продукт полимеризации откладывается в виде оболочки вокруг существующего ядра. Эту методику проведения процесса следует соответственно повторять для получения каждой новой оболочки.

В соответствии с еще одним предпочтительным вариантом реализации настоящего изобретения соответствующие изобретению ядерно-оболочечные частицы получают способом эмульсионной полимеризации, при осуществлении которого вместо затравочного латекса на начальной стадии загружают в эмульгированном виде длинноцепочечный алифатический спирт, в предпочтительном случае он содержит от двенадцати до двадцати атомов углерода. В предпочтительном варианте реализации этого способа в качестве длинноцепочечного алифатического спирта используют стеариловый спирт. Ядерно-оболочечную структуру получают по аналогии с представленной выше методикой проведения процесса в результате постадийного прибавления и полимеризации соответствующих мономеров, когда исключается образование новых частиц. С другими деталями способа полимеризации специалист может ознакомиться по материалам патентов ФРГ № 3343766, № 3210891, № 2850105, № 2742178 и № 3701579.

И все же, независимо от конкретного способа проведения процесса, в рамках настоящего изобретения наилучшие результаты получаются при добавлении второй и третьей смеси мономеров по мере их расходования.

Регулировка длин цепей, в частности, у продуктов (со)полимеризации второй оболочки может осуществляться путем полимеризации мономера или, соответственно, смеси мономеров в присутствии таких регуляторов молекулярных масс, как, в частности, известные в этой области меркаптаны, например, н-бутилмеркаптан, н-додецилмеркаптан, 2-меркаптоэтанол или 2-этилгексилтиогликолят, пентаэритриттетратиогликолят, причем в общем случае регуляторы молекулярных масс используют в количествах от 0,05 до 5 мас.% из расчета на смесь мономеров, в предпочтительном случае в количестве от 0,1 до 2 мас.%, в наиболее предпочтительном случае в количествах от 0,2 до 1 мас.% из расчета на смесь мономеров (см., например, Н.Rauch-Puntigam, Th. Völker, "Acryl- und Methacrylverbindungen", Springer, Гейдельберг, 1967; Houben-Weyl, Methoden der organischen Chemie, T.XIV/1, стр. 66, Georg Thieme, Гейдельберг, 1961, или Kirk-Othmer, Encyclopedia of Chemical Technology, T.1, стр. 296; J.Wiley, Нью-Йорк, 1978). В предпочтительном случае в качестве регулятора молекулярных масс используют н-додецилмеркаптан.

Для удаления остаточных мономеров после окончания полимеризации могут быть использованы известные способы деполимеризации, например инициируемая деполимеризация.

Поскольку соответствующие изобретению способы могут быть использованы в первую очередь для получения водных дисперсий с высоким содержанием твердых веществ, превышающим 50 мас.% из расчета на общую массу водной дисперсии, относительные пропорции всех веществ в целесообразном случае выбирают так, чтобы общая масса мономеров из расчета на общую массу водной дисперсии превышала 50,0 мас.%, целесообразно, когда она превышает 51,0 мас.%, в предпочтительном случае она более 52,0 мас.%. К учитываемым в этой связи веществам наряду с мономерами относятся также все другие используемые вещества, например, вода, эмульгатор, инициатор, регулятор и защитные коллоиды, если они использовались, и др.

Получаемые соответствующим изобретению способом водные дисперсии отличаются низким содержанием коагулята, которого в предпочтительном случае не должно быть больше 5,0 мас.% из расчета на общую массу водной дисперсии, целесообразно, когда его менее 3,0 мас.%, в частности, когда его менее 1,5 мас.%. В соответствии с наиболее предпочтительным вариантом реализации настоящего изобретения водная дисперсия содержит менее 1,0 мас.% коагулята из расчета на ее общую массу, в предпочтительном случае менее 0,5 мас.%, целесообразно, когда его менее 0,25 мас.%, в частности, когда его 0,1 мас.% или еще меньше.

Понятие "коагулят" в данной связи относится к нерастворимым в воде составляющим частям, которые в предпочтительном случае могут быть отделены путем фильтрации дисперсии через соответствующую фильтрующую манжету, обтянутую фильтровальной тканью № 0.90 по DIN 4188.

Соответствующие изобретению ядерно-оболочечные частицы могут быть получены из дисперсии, например, путем сушки с распылением, коагуляции вымораживанием, осаждением за счет прибавления электролита или за счет использования механической или термической нагрузки, как это представлено, например, в заявке на патент ФРГ № 2750682 А1 или в патенте США № 4110843 с использованием дегазирующего экструдера. Чаще всего используют способ сушки с распылением, хотя другие названные способы имеют преимущество, заключающееся в том, что с их помощью от продукта полимеризации по крайней мере частично отделяются растворимые в воде вспомогательные вещества, использовавшиеся при полимеризации.

Соответствующая изобретению ядерно-оболочечная частица служит для улучшения ударной вязкости на образце с надрезом твердых термопластичных пластмасс, с твердой фазой которых она совместима, в предпочтительном случае это поли(мет)акрилатные формовочные массы, в частности полиметилметакрилат.

Поли(мет)акрилатные формовочные массы в предпочтительном случае содержат другие полимеры для того, чтобы соответствующим образом модифицировать их свойства. К ним относятся, в частности, полиакрилонитрилы, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты и поливинилхлориды. Эти полимеры могут быть использованы по отдельности или в виде смесей, причем в рамках наиболее предпочтительного варианта реализации настоящего изобретения к формовочным массам добавляют сополимеры, которые являются производными названных выше полимеров. В частности, к ним относятся стирол-акрилонитрильные сополимеры, которые в предпочтительном случае добавляют к формовочным массам в количестве до 45 мас.%.

Особое предпочтение отдается стирол-акрилонитрильным сополимерам, которые могут быть получены при полимеризации смесей, состоящих из

от 70,0 до 92,0 мас.% стирола,

от 8,0 до 30,0 мас.% акрилонитрила и

от 0,0 до 22,0 мас.% других сомономеров, в каждом отдельном случае из расчета на общую массу полимеризующихся мономеров.

Как правило, к 100 частям модифицируемой формовочной массы примешивают от 10 до 60 частей средства, модифицирующего ударную вязкость.

В соответствии с изобретением наибольшее предпочтение отдается формовочным массам, содержащим в каждом отдельном случае из расчета на их общую массу:

A) от 1,0 до 50,0 мас.% по крайней мере одного типа ядерно-оболочечных частиц, соответствующих хотя бы одному из п.п. формулы изобретения от 1 до 9;

Б) от 1,0 до 99,0 мас.% по крайней мере одного (мет)акрильного полимера;

B) от 0,0 до 45,0 мас.%, в предпочтительном случае от 1, 0 до 45,0 мас.%, стирол-акрилонитрильных сополимеров и

Г) от 0,0 до 10,0 мас.% других добавок, причем проценты массы в сумме составляют 100,0 мас.%.

При этом в предпочтительном случае (мет)акрильный полимер включает, в каждом отдельном случае из расчета на его общую массу

а) от 50,0 до 100,0 мас.%, в целесообразном случае от 60,0 до 100,0 мас.%, в особо предпочтительном случае от 75,0 до 100,0 мас.%, в частности, от 85,0 до 99,5 мас.% алкилметакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в целесообразном случае от одного до восьми, в частности от одного до четырех;

б) от 0,0 до 40,0 мас.%, в предпочтительном случае от 0,0 до 25,0 мас.%, в частности от 0,1 до 15,0 мас.% алкилакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в целесообразном случае от одного до восьми, в частности от одного до четырех, и

в) от 0,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I),

при этом проценты массы в сумме составляют 100,0 мас.%.

В соответствии с наиболее предпочтительным вариантом реализации настоящего изобретения (мет)акрильный полимер содержит из расчета на его общую массу не менее 50,0 мас.%, в целесообразном случае не менее 60,0 мас.%, в предпочтительном случае не менее 75,0 мас.%, в частности не менее 85,0 мас.% метилметакрилатных повторяющихся структурных единиц.

Кроме того, (мет)акрильный полимер в предпочтительном случае имеет среднечисловое значение молекулярной массы в пределах от 1000 до 100000000 г/моль, в более предпочтительном случае в пределах от 10000 до 1000000 г/моль, в частности в пределах от 50000 до 500000 г/моль. При этом молекулярная масса может быть определена, например, с помощью гель-проникающей хроматографии с калибровкой по полистиролу.

Подобные смеси могут быть получены различными способами. Можно, например, смешивать дисперсию ядерно-оболочечных частиц с водной дисперсией подмешиваемой компоненты и коагулировать эту смесь, отделять водную фазу и сплавлять коагулят в формовочную массу. При таком способе достигается особенно равномерное смешение обеих масс. Компоненты могут быть также получены и выделены каждая по отдельности, смешаны в виде их расплавов, или в виде порошков, или же в виде гранулятов и гомогенизированы с помощью многочервячного экструдера или в вальцовом смесителе.

Другие добавки могут быть подмешаны на любой подходящей для этого стадии переработки. К ним, наряду с другими, относятся красители, пигменты, наполнители, упрочняющие волокна, средства, облегчающие скольжение, средства для защиты от УФ-излучения и др.

В рамках наиболее предпочтительного варианта реализации настоящего изобретения формовочная масса содержит от 0,1 до 10,0 мас.%, в предпочтительном случае от 0,5 до 5,0 мас.%, в частности от 1,0 до 4,0 мас.%, в каждом отдельном случае из расчета на ее общую массу, еще одного продукта полимеризации (АР), который в сравнении с (мет)акрильным полимером имеет превосходящую на не менее чем 10% среднемассовую молекулярную массу, в предпочтительном случае ее значение больше на не менее чем 50%, в частности на не менее чем 100%. При этом молекулярная масса может быть определена, например, с помощью гель-проникающей хроматографии с калибровкой по полистиролу.

В соответствии с изобретением наиболее подходящие продукты полимеризации (АР) включают, в каждом отдельном случае из расчета на их общую массу, в предпочтительном случае

а) от 50,0 до 100,0 мас.%, в целесообразном случае от 60,0 до 100,0 мас.%, в особо предпочтительном случае от 75,0 до 100,0 мас.%, в частности от 85,0 до 99,5 мас.% алкилметакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в целесообразном случае от одного до восьми, в частности, от одного до четырех,

б) от 0,0 до 40,0 мас.%, в предпочтительном случае от 0,0 до 25,0 мас.%, в частности от 0,1 до 15,0 мас.%, алкилакрилатных повторяющихся структурных единиц с числом атомов углерода в алкильном остатке от одного до двадцати, в предпочтительном случае от одного до двенадцати, в целесообразном случае от одного до восьми, в частности от одного до четырех, и

в) от 0,0 до 8,0 мас.% стирольных повторяющихся структурных единиц общей формулы (I),

при этом проценты массы в сумме составляют 100,0 мас.%.

В соответствии с наиболее предпочтительным вариантом реализации настоящего изобретения продукт полимеризации (АР) содержит из расчета на его общую массу не менее 50,0 мас.%, в целесообразном случае не менее 60,0 мас.%, в предпочтительном случае не менее 75,0 мас.%, в частности не менее 85,0 мас.% метилметакрилатных повторяющихся структурных единиц.

Кроме того, продукт полимеризации (АР) в предпочтительном случае имеет среднечисловое значение молекулярной массы в пределах от 10000 до 100000000 г/моль, в более предпочтительном случае в пределах от 50000 до 5000000 г/моль, в целесообразном случае в пределах от 100000 до 1000000 г/моль, в частности в пределах от 250000 до 600000 г/моль. При этом молекулярная масса может быть определена, например, с помощью гель-проникающей хроматографии с калибровкой по полистиролу.

Смеси ядерно-оболочечных частиц, в частности с полиметилметакрилатом, подходят, в частности, для получения формованных тел, у которых в целесообразном случае толщина стенок превышает 1 мм, например экструдированных полос с толщиной от 1 до 10 мм, которые хорошо перерабатываются штамповкой и могут быть с успехом использованы, например, для изготовления плат с надпечаткой для электроприборов или же для получения литьевых формованных тел высокого качества, например стекол для автомобилей. Из них могут быть получены и более тонкие пленки толщиной, например, 50 мкм.

Формованные изделия, получаемые в соответствии с изобретением, отличаются

• в предпочтительном случае Викат-температурой размягчения по ISO 306 (В 50) не менее 85°С, в более предпочтительном случае не менее 90°С и в наиболее предпочтительном случае не менее 93°С,

• в предпочтительном случае ударной вязкостью на образце с надрезом (Izod 180/leA) по ISO 180 не ниже 5,8 кДж/м2, в предпочтительном случае более 6,0 кДж/м2 при 23°С и в предпочтительном случае не ниже 3,7 кДж/м2 при -20°С, и

• в предпочтительном случае модулем упругости по ISO 527-2 на менее 1450 МПа.

В рамках особо предпочтительного варианта реализации настоящего изобретения соответствующие изобретению формованные тела используют в качестве корпусов зеркал или спойлеров автомобиля, в качестве трубы, в качестве пленки для спортивных товаров, в качестве облицовки или конструкционного элемента холодильника.

Следующие далее примеры и примеры сравнения предназначены для иллюстрации настоящего изобретения, вследствие чего они не могут служить основанием для ограничения замысла изобретения.

I. Ядерно-оболочечные частицы

А. Получение затравочного латекса

Затравочный латекс получают путем эмульсионной полимеризации состава мономеров, содержащего 98 мас.% этилакрилата и 2 мас.% аллилметакрилата. Содержание этих частиц диаметром около 20 нм в воде составляет около 10 мас.%.

Б. Получение ядерно-оболочечных частиц

Все описываемые далее ядерно-оболочечные частицы получают путем эмульсионной полимеризацией в соответствии с приведенным ниже общим способом получения. При этом используют приведенные в таблице 1 эмульсии от I до III.

При 83°С (температура в реакторе) в реактор для полимеризации при перемешивании загружают 19,416 кг воды. Затем прибавляют 16,2 г карбоната натрия и 73 г затравочного латекса. После этого прибавляют эмульсию I в течение одного часа. Через 10 минут после окончания прибавления эмульсии I в течение примерно двух часов прибавляют эмульсию II. В заключение через примерно 90 минут после окончания прибавления эмульсии II в течение примерно одного часа прибавляют эмульсию III. Через 30 минут после окончания прибавления эмульсии III охлаждают до 30° С.

Для отделения ядерно-оболочечных частиц дисперсию в течение двух дней замораживают при -20°С, затем снова оттаивают и отделяют коагулировавшую дисперсию фильтрованием через ткань. Сушку твердого вещества проводят при 50°С в сушильном шкафу (в течение примерно трех дней).

Размеры ядерно-оболочечных частиц (таблица 2) измерены с помощью прибора Coulter N4, причем измерение проводят на частицах в диспергированном состоянии.

II. Формовочные массы

А. Смешение формовочных масс

Формовочную массу на полиметилметакрилатной основе PLEXIGLAS® 7N (производства Rohm GMBH & Со. KG, Дармштадт) получают смешением с соответствующими ядерно-оболочечными частицами в экструдере. Составы по отдельным примерам и примеры сравнения приведены в таблице 2.

Б. Испытания формовочных масс

Из полученных смешением формовочных масс получают образцы для испытаний. Формовочные массы и соответствующие им образцы испытывают по приведенным далее методикам измерений:

• вязкость расплава ηs (220°С/5 МПа) по DIN 54811 (1984),

• способность к вытягиванию В: DIN 54811 (1984),

• Викат-температура размягчения (16 часов, 80°С) по DIN ISO 306 (август 1994),

• ударная вязкость на образце с надрезом по Изоду ISO 180 (1993),

• ударная вязкость на образце с надрезом по Шарпи ISO 179 (1993),

• модуль упругости по ISO 527-2,

Результаты испытаний также приведены в таблице 2. Она однозначно демонстрирует преимущества соответствующих изобретению смесевых составов по сравнению с обычными формовочными массами с модифицированной ударной вязкостью (примеры сравнения А и В).

- При сравнимом содержании ядерно-оболочечных частиц (менее 40 мас.%) ударная вязкость на образце с надрезом при -20°С у соответствующих изобретению формовочных масс лежит значительно выше, чем у формовочных масс по примерам сравнения. При этом ударная вязкость на образцах с надрезом при комнатной температуре для всех смесей находится на сравнимом уровне.

- Вязкая фаза без стирола также не приводит к улучшению ударной вязкости на образцах с надрезом соответствующих формовочных масс при низких температурах.

- Хорошая ударная вязкость при низкой температуре на образцах с надрезом достигается без ухудшения таких других важных свойств формовочных масс, как, в частности, вязкость, Викат-температура размягчения и модуль упругости.

- В сравнении с описанными в патентах ФРГ № 2253689, № 4121652 и № 4136993 формовочными массами для достижения сравнимого значения ударной вязкости на образцах с надрезом при низких температурах требуется значительно меньшее количество ядерно-оболочечных частиц.

Реферат

Настоящее изобретение относится к технологии получения модификаторов на основе ядерно-оболочечных частиц, используемых при производстве формованных изделий, таких как пленки, трубы, корпуса зеркал и других из поли(мет)акрилатов. Ядерно-оболочечная частица состоит из ядра, первой оболочки и, при необходимости, второй оболочки, которые в каждом отдельном случае состоят из алкилметакрилатных и стирольных повторяющихся структурных единиц и имеют температуру стеклования не менее 30°С. Указанные частицы получают многостадийной эмульсионной полимеризацией. Изобретение обеспечивает проведение процесса с минимальными трудозатратами и небольшими капиталовложениями при его реализации в промышленных масштабах. 4 н. и 11 з.п. ф-лы, 2 табл.

Формула

Комментарии