Мелкодисперсный порошок экспандируемого функционального сополимера тfe, экспандированные функциональные продукты, полученные из него, и реакция экспандированных продуктов - RU2500692C2

Код документа: RU2500692C2

Чертежи

Описание

Область техники, к которой относится изобретение

В заявке описаны мелкодисперсный порошок экспандируемого сополимера тетрафторэтилена (TFE), содержащего функциональные мономеры, экспандируемые функциональные продукты, полученные из этих сополимеров, и способы их изготовления. Кроме того, описаны реакции материалов из экспандированных функциональных сополимеров TFE и продукты, выполненные из таких материалов.

Уровень техники

Как известно, политетрафторэтилен (PTFE) обладает уникальной комбинацией свойств, включая превосходную химическую стойкость, термостойкость при высокой температуре, низкую поверхностную энергию и превосходные электрические (диэлектрические) свойства. Также известно, что у PTFE существует два недостатка, которые ограничивают его применение: высокая текучесть на холоде или ползучесть и низкая радиационная стойкость.

Растяжение определенных форм PTFE для изготовления микропористого экспандированного PTFE (ePTFE) может улучшить прочность, снизить текучесть на холоде или ползучесть и улучшить диэлектрические свойства без изменения поверхностных или химических свойств. Химическая стойкость или инертность, так же как низкая поверхностная энергия PTFE и ePTFE являются полезными свойствами для некоторых применений. Но для других применений, было бы полезным селективно изменить эти свойства без разрушения полимера.

Проведены значительные исследования по модификации поверхностных или химических свойств PTFE и микропористого ePTFE для улучшения адгезии и совместимости с другими материалами. Например, усилия включали попытки уменьшить ползучесть радиационной сшивкой, увеличить или снизить свободную поверхностную энергию (например, увеличить или уменьшить гидрофильность), и создать центры для химических реакций для улучшения пригодности PTFE и/или ePTFE в определенных применениях химической и плазменной обработкой.

Недавно появилось сообщение, что плазменная обработка микропористого ePTFE в присутствии малеинового ангидрида приводит к кислотным функциональным группам на поверхности микропористого ePTFE. Хотя точный механизм этих поверхностных реакций не предложен, вероятно, они вызваны образованием свободных радикалов разрывом связи. Поскольку прочность связи углерод-углерод, как известно, приблизительно на сорок процентов ниже, чем связи углерод-фтор, большинство радикалов должно было бы получаться разрывом связей углерод-углерод, или разрывом основной полимерной цепи, снижая таким образом молекулярную массу полимера, и ограничивая функциональные группы ангидрида или кислоты концами разорванных цепей полимера. Плазменная прививочная полимеризация ограничивается объемом вблизи поверхности образца. (Plasma Surface Modification and Plasma Полиmerization N. Inagoki, Technomic Publishing, 1996, c.44).

Были описаны способы дисперсионной полимеризации и мономера теграфторэтилен (TFE), и сополимеров TFE. Имеются ссылки, в которых определяют и различают сополимеры TFE, на основе концентрации сомономеров. Полимеры TFE, содержащие менее 1% масс. сомономера, отнесены к модифицированным гомополимерам или модифицированному PTFE, тогда как TFE полимеры, содержащие более 1% масс. сомономеров, отнесены к сополимерам TFE. (Fluoroplastics - Vol 1: Non-Melt Processible Fluoroplastics; Williams Andrew, Inc., Norwich, NY на с.19 (2000)). Однако для использования в заявке полимеры TFE, содержащие один или более сомономеров при любой концентрации, будут определены как сополимеры TFE.

В некоторых процессах, дисперсионной полимеризацией TFE получают смолу, которая известна как "мелкодисперсный порошок" (например, US 4,016,345 (Holmes, 1977). Обычно в таких процессах, достаточное количество диспергатора вводят в водный носитель, так чтобы, после добавления мономера TFE в присутствии подходящего инициатора полимеризации и после перемешивания и под автогенным давлением TFE 10-40 кг/см2 полимеризация проходила до получения желательного уровня коллоидно-дисперсных частиц полимера с последующей остановкой реакции. Диспергированные частицы полимера впоследствии могут быть коагулированы известными способами для получения полимера в форме мелкодисперсного порошка, мелкодисперсные порошки высушивают при температурах около 100-200°C.

Мелкодисперсные порошки смол, как известно, пригодны для процессов экструзии пасты и для процессов растяжения (экспандирования), в которых экструдат пасты, после удаления вспомогательной смазки эктрузии, растягивают для получения пористых, прочных продуктов с различным поперечным сечением, таким как стержень, нить, лист, труба и т.д. Такой процесс растяжения раскрыт в US 3,953,566 ('"566" Gore). Процесс экспандирования, как он применяется к фторуглеродным полимерам, описан в вышеуказанном патенте '566. В соответствии с использованием в в настоящей заявке изделия, которые могут быть экспандированы процессом патента '566, обозначаются как "экспандированные", и смолы, используемые в процессе экспандирования для создания таких изделий, обозначаются, как экспандируемые полимеры TFE или экспандируемые TFE сополимеры.

Процессы диспергрования для получения сополимеров TFE представлены, например, в US 4,792,594 (Gangal и др.), US 6,541,589 (Baillie), US 2007/0010642 (Sabol и Baillie) и US 11/906,877 (Ford; зарегистрирована 4 октября 2007). Также описаны процессы диспергирования для получения сополимеров. Утверждается, что мелкодисперсные порошки, полученные этим диспергированием, могут быть экструдированы в виде пасты и переработаны процессами, раскрытыми в US 3,953,566 для изготовления микропористых экспандированных продуктов. Мелкодисперсный порошковый TFE полимер, переработанный экструзией пасты или экспандированием, обладает высокой кристалличностью, особенно, часть полимера, сформированного на более поздней стадии полимеризация. Этот материал иногда описывается как оболочка или покрытие частицы дисперсии.

Сополимеры TFE, пригодные для переработки экструзией расплава и литьем под давлением, включают TFE-HFP (гексафторпропилен) сополимеры, известные как FEP, сополимеры TFE и перфторалкилвинилового эфира, известные как PFA и MFA, и сополимеры TFE и этилена, известные как E-TFE. Эти полимеры не являются мелкодисперсными порошками и не могут быть экструдированы в виде пасты или экспандированы в микропористые продукты из-за низкой кристалличности.

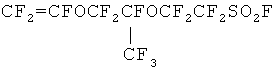

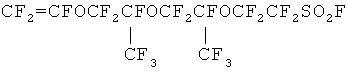

Сополимеры TFE, выполненные из сомономеров фторвинилового эфира с сульфонилфторидными группами, сложноэфирными группами и циано группами описываются формулами:

I. CF2=CF-ORfSO2F

II. CF2=CF-ORfCOOCH3

III. CF2=CF-ORf-CN

где Rf является фторалкилом или фторалкильным эфиром, (Fluoroplastics - vol.2: Melt Processible Fluoroполиmers; Williams Andrew Inc.; Pergfluorinated lonomer Membranes, American Chemical Society Symposium, Series 180,1982; US 3,692,569 ((Grot); Moore, Albert L. Fluoroelastomers Handbook William Andrew Publishing, 2006). Мономеры структур I и II могут быть сополимеризованы с TFE для образования полимеров, впоследствии гидролизируемых для образования сульфоновой кислоты и карбоновой кислоты. Однако эти полимеры содержат достаточную концентрацию сомономера, так что кристалличность полимеров низкая, если вообще имеется. Мономеры структуры III полимеризировали с TFE и перфторалкилвиниловыми эфирами для получения перфторэластомеров, в которых мономер со структурой III является местом сшивки эластомеров. Кристалличность материалов небольшая или отсутствует, и поэтому они не являются экспандируемыми для создания микропористых материалов.

US 2006/0270780 (Xu и др.) описывает PTFE, модифицированный сшивкой мономером циановинильного эфира в микроэмульсионном процессе. В этой заявке на патент, модифицированный PTFE не является мелкодисперсным порошком и не может быть экструдирован в виде пасты и экспандироваться процессом '566.

US 7,019,083 (Grootaert) описывает перерабатываемый из расплава сополимер TFE перфторпропилвинильного эфира (PPVE) с низкой молекулярной массой, содержащий циановинильный эфир, который не формируется в виде мелкодисперсного порошка и кристалличность которого недостаточна для экструзии пасты и переработки в микропористые продукты. US 4,326,046 (Miyaka) описывает изготовление модифицированного PTFE включением 0,001-10% мол. компонента сомономера, имеющего функциональную группу кислотного типа (или прекурсора кислоты). Кислота включает карбоновые, сульфоновые или фосфорные кислоты. US 4,326,046 описывает, что частица модифицированного политетрафторэтилена включает ядро, выполненное из гомополимера тетрафторэтилена и компонент модификатора включен в слой покрытия. US 4,326,046 не раскрывает экструзию пасты или экспандирование модифицированного полимера. Кристалличность материалов с высоким содержанием компонента модификатора, полимеризированных на более поздних стадиях полимеризации, не будет достаточной для переработки в микропористые продукты в соответствии с процессом '566.

US 7,342,066 (Dadalas и др.) предлагает использование дисперсии PTFE в процессе нанесения покрытия. PTFE содержит до 1% масс.ионного сомономера (например, мономер с кислотной группой в качестве ионной группы), в котором по меньшей мере часть и предпочтительно весь сомономер добавлен на более поздней стадии полимеризации. US 7,342,066 не раскрывает формирование экструдируемых в виде пасты или экспандируемых мелкодисперсных порошков. Материалы, изготовленные с высокой концентрацией сомономера на более поздних стадиях полимеризации, должны обладать низкой кристалличностью и не должны подходить для экструзии пасты или экспандирования процессом '566.

Существует потребность в материалах сополимеров TFE, содержащих функциональные группы, которые придают определенные химические свойства полимеру, в которых сополимеры могут быть экспандированы для создания микроструктуры, характеризующейся узлами, связанными волокнами. Кроме того, существует потребность во экспандированных материалах сополимеров TFE, содержащих функциональные группы, которые могут участвовать в последующих контролируемых реакциях, для придания других определенных свойств экспандированному материалу при сохранении свойств экспандированных материала из сополимеров TFE.

Раскрытие изобретения

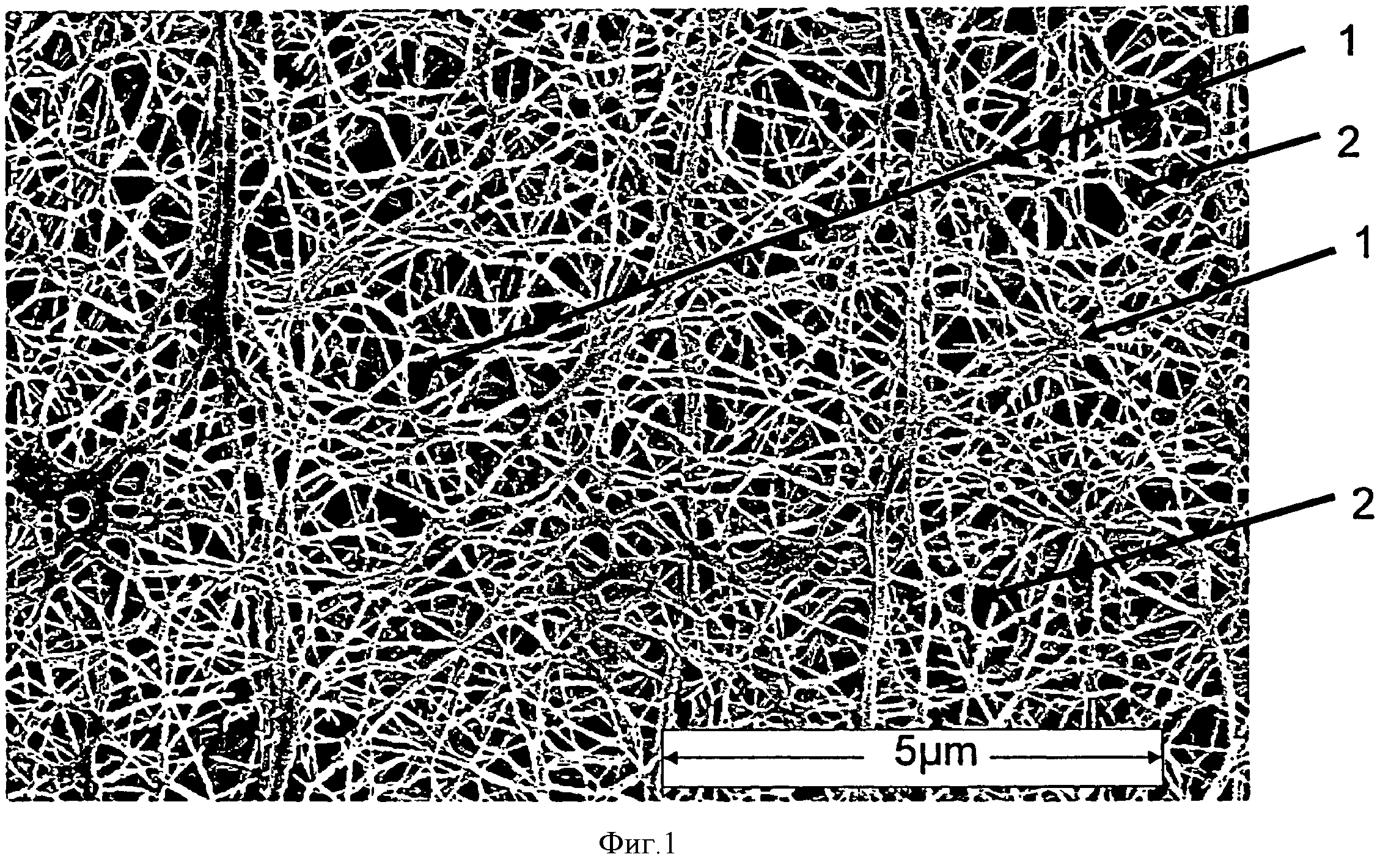

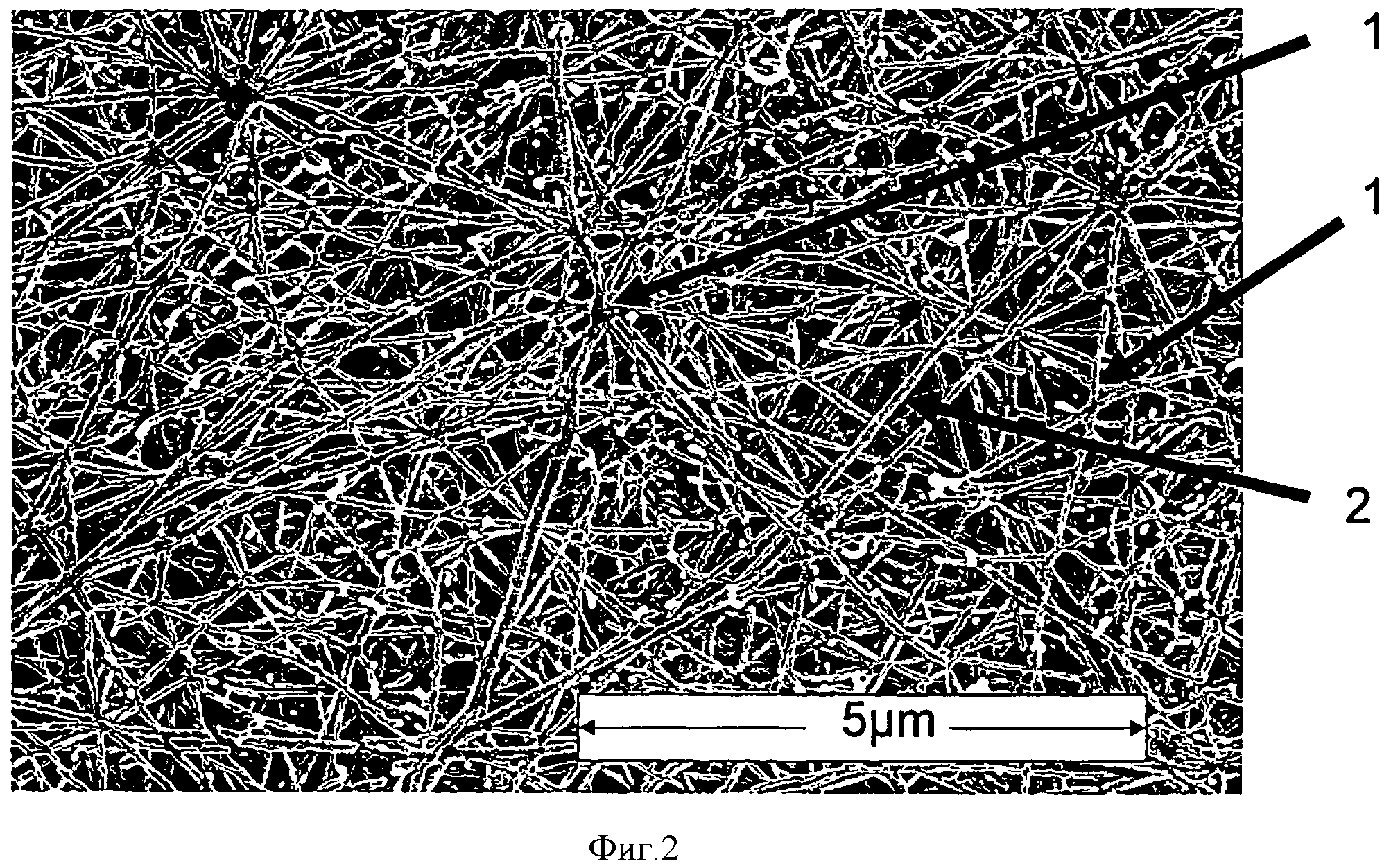

Это изобретение относится к функциональным сополимерам TFE, включающим TFE и по меньшей мере один сомономер, который включает функциональную группу. У функционального сополимера TFE имеются функциональные группы, которые присоединены к основной полимерной цепи. Присоединенные функциональные группы отходят от ответвлений основной полимерной цепи. Функциональный сополимер TFE может быть экспандирован (растянут в контролируемых условиях) для получения микропористого экспандированного материала сополимера TFE, характеризующегося микроструктурой с узлами (1) связанными волокнами (2) (в соответствии с фиг.1 и 2).

Описан процесс полимеризации этих мономеров для получения функциональных сополимеров TFE, так же как дисперсии функционального сополимера TFE. Кроме того, описан мелкодисперсный порошок функционального сополимера TFE, который экструдируется в виде пасты и может быть экспандирован в микропористые функциональные сополимеры TFE. Описаны пористые функциональные продукты, полученные экспандированием полимеров, и реакции пористых функциональных материалов сополимеров TFE.

Краткое описание чертежей

Фиг.1 микрофотоснимок SEM (сканирующий электронный микроскоп) листа экспандированного функционального сополимера TFE, сделанный с увеличением 10000.

Фиг.2 микрофотоснимок SEM экспандированного листа функционального сополимера TFE, сделанный с увеличением 10 000.

Осуществление изобретения

В заявке описаны функциональные сополимеры TFE, полученные процессом водной дисперсионной полимеризации, и процессы формирования мелкодисперсных порошков функциональных сополимеров TFE, которые способны экструдироваться в виде пасты и экспандироваться. Функциональный сополимер TFE включает полимер TFE и по меньшей мере один сомономер, который содержит функциональную группу. Сополимеры TFE включают функциональные группы, которые присоединены к основной полимерной цепи. Предложен процесс для изготовления мелкодисперсного порошка функционального сополимера TFE из TFE и по меньшей мере одного сомономера, содержащего функциональную группу. Кроме того, описан микропористый экспандированный сополимер TFE с функциональными группами, полученный из мелкодисперсных порошков, и процессы для проведения реакций микропористого экспандированного сополимера TFE, имеющего функциональные группы.

Термин сополимер TFE определяется как полимер TFE, включающий один или более сомономеров с любой концентрацией. В соответствии с использованием в настоящей заявке термин функциональный сополимер TFE определяется как сополимер TFE с функциональными группами, которые присоединены к основной полимерной цепи, в котором функциональный сополимер TFE, получен сополимеризацией TFE с сомономерами с функциональными группами. Функциональные сополимеры TFE могут быть экспандированы в микропористые материалы. Микроструктура экспандированных функциональных сополимеров TFE, полученных процессами, описанными в заявке, характеризуется узлами, связанными волокнами, и функциональные группы сополимеров связаны с полимерной цепью.

В соответствии с использованием в настоящей заявке термин функциональный сомономер означает мономер, который сополимеризован с TFE дисперсионной полимеризацией и при включении в полимер вводит боковые группы, включающие функциональные группы, которые присоединены к полимерной цепи. Функциональные сомономеры, которые могут быть пригодными в этом изобретении, включают фторированные и перфторированные мономеры. Фторированные мономеры содержат по меньшей мере один атом фтора. Перфторированные мономеры содержат по меньшей мере один атом фтора и не содержат связей водород-углерод и связей углерод-галоген, за исключением связей углерод-фтор. Подходящие функциональные мономеры имеют общие формулы, представленные в таблице 1, где Z определяется как функциональная группа, примеры которых представлены в таблице 2.

Функциональные группы, которые могут быть включены в сополимеры в качестве присоединенных групп, включают, но не ограничены функциональными группами, перечисленными в таблице 2. В соответствии с использованием в настоящей заявке термин функциональная группа не включает эфирную группу (C-O-C), и группы, образованные связями углерод-галоген или водород-углерод. Эти связи определяются как -CX2- или -CX3, где X является или галогеном или водородом. Для целей настоящей заявки, хотя химические группы, включая эфирные группы, и химические группы, образованные связями углерод-галоген и водород-углерод, не считаются функциональными группами, они могут быть частью функционального сомономера, включающего функциональные группы, которые подходят для использования в заявке.

Общие формулы сомономеров этого изобретения приведены в таблице 1. Концентрация сомономера, содержащего функциональную группу, в конечных функциональных сополимерах TFE может составлять менее 5% мол., или менее 3% мол., или менее 2% мол., или менее 1% мол., или менее 0,5% мол. Концентрация сомономера, содержащего функциональную группу, в конечных функциональных сополимерах TFE может быть более 0,015% мол., более 0,04% мол., более 0,07% мол., более 0,1% мол., более 0,5% мол., более 1,0% мол., более 2% мол. или более 3% мол. Концентрация сомономера, содержащего функциональную группу, в конечных функциональных сополимерах TFE может составлять 0,01-5% мол., 0,01-3% мол., или 0,01-2% мол. и может быть определена методами, описанными в настоящей заявке.

По меньшей мере, один функциональный сомономер может быть полимеризирован с TFE для получения сополимера, с несколькими присоединенными функциональными группами. Также может быть использовано более одного функционального сомономера. При использовании более одного функционального сомономера, функциональные сомономеры могут давать одинаковые или различные функциональные группы, присоединенные к полимерной цепи. Кроме того, один или более сомономеров без функциональных групп могут быть сополимеризованы с TFE и по меньшей мере одним функциональным сомономером для получения экспандируемых функциональных сополимеров TFE с присоединенными функциональными группами. Сомономеры без функциональных групп определяются в настоящей заявке как сомономеры, которые не приводят к функциональным группам присоединенным к полимерной цепи. Сомономеры без функциональных групп включают, но не ограничены фтор-олефинами то есть, гексафторпропиленом (HFP), фторалкилвиниловыми эфирами; PMVE (перфторметилвиниловый эфир), PEVE (перфторэтилвиниловый эфир) и PPVE (перфторпропилвиниловый эфир).

В одном воплощении функциональный сомономер включает фторвиниловый эфир общей формулы

CF2=CF-ORfZ,

где Rf представляет фторалкильную группу, необязательно прерванную одним или большим числом атомов кислорода, и Z представляет функциональную группу таблицы 2. Z может быть циано или нитрилом, альдегидом, карбоновой кислотой или солью, сложным эфиром, амином, амидом, карбонилгалидом, сульфонилгалидом, сульфоновой кислотой или солями, сульфонамидом, сульфонимидом, ангидридом, сульфидом, фосфоновой кислотой или солью, сложными эфирами гидроксил(спирт)сульфата, сложными эфирами фосфата или изоцианатом. Мономеры фторвиниловых эфиров могут включать сомономеры, перечисленные в таблице 3.

Одним предпочтительным сомономером, содержащим сульфонилфторид, является перфтор(3,6-диокса-4-метил-7-октансульфонилфторид),

Кислота или сложный эфир винилового эфира или другие прекурсоры кислоты

Или

CF2=CF-[OCF2CF(CF3)]m-O(CF2)n-(CH2)pOCOR

где Rf является фторированной алкильной или алкилэфирной группой; m=0-20; n=1-10; р=1-4; и R = алкил. Иллюстративные примеры:

- CF2=CF-[OCF2CF(CF3)]-O(CF2)2-СН2СООСН3

- CF2=CFO(CF2)3СН2СООСН3

- CF2=CF-OCF2CF(CF3)OCF2CF2COOCH3

- CF2=CFO(CF2)1·8COOCH3

- CF2=CFO(CF2)1·8COOC2H5

- CF2=CFOCF2CF(CF3)OCF2CF2CF2COOCH3

-

- CF2=CF-[OCF2CF(CF3)]-OCF2CF2COOH

- CF2=CF-[OCF2CF(CF3)]-OCF2CF2CH2OPO(O)2

- CF2=CF[OCF2CF(CF3)]-OCF2CF2CH2-OCONH2

Гидроксилвиниловые эфиры

CF2=CF(OCF2CFCF3)nOp(CF2)mCH2OH

где p=0-1; m=0-10; n=1-20; когда m=0 тогда p=0; и когда m>0, тогда p=1. Иллюстративные примеры:

- CF2=CF-O-CF2CF(CF3)OCF2CF2CH2OH

- CF2=CFOCF2CF2CF2CH2OH

Другие сомономеры, подходящие для использования в создании сополимеров TFE, описанных в настоящей заявке, включают сомономеры, перечисленные в таблице 4.

Полимеризацию выполняют процессом водной дисперсионной полимеризации для получения смолы в виде мелкодисперсного порошка модификацией известных процессов (например, US 4,016,345 Holmes). Добавление функционального сомономера или необязательно других сомономеров в реакционный сосуд проводят в контролируемых условиях. В водный носитель вводят достаточно диспергатора, где после добавления мономера TFE в присутствии подходящего инициатора полимеризации и после перемешивания, и под автогенным давлением TFE 10-40 кг/см2, полимеризацию проводят до достижения желаемого уровня коллоидно-дисперсных частиц функционального сополимера TFE и затем реакцию прекращают. Продуктом реакции полимеризации является функциональный сополимер TFE, диспергированный в водной коллоидной дисперсии.

В одном воплощении мономер TFE компримируют в автоклаве, содержащем воду и инициаторы полимеризации, наряду с парафиновым воском для подавления формирования коагулята, и эмульгатором. Добавление функционального сомономера или необязательно других сомономеров в реакцию проводят в контролируемых условиях. Когда сомономеры являются жидкими, процесс включает эмульгирование сомономеров до добавления сомономеров в реакционный сосуд. Сомономеры эмульгируют до эмульсий в воде, содержащей поверхностно-активное вещество, предпочтительно фторсодержащее поверхностно-активное вещество.

И количество добавленного функционального сомономера и время начала добавления сомономера, определяют на основании желательной концентрации сомономера в получающемся сополимере и реакционноспособности при полимеризации сомономера. Стадию добавления сомономера, включая количество добавленного сомономера и время цикла полимеризации, в котором добавляют сомономер, контролируют для обеспечения по существу полного взаимодействия или использования сомономера в процессе полимеризации до степени полимеризации около 80-90%. Стадия продолжения полимеризации, после по существу полной реакции или использования сомономера в процессе полимеризации, состоит из полимеризации заключительных 10-20% TFE полимеризацией в отсутствии сомономера. Это обеспечивает материал из функционального сополимера TFE с высокой кристалличностью материала, получаемого на последних 10-20% полимеризации. Получающаяся смола функционального сополимера TFE является экструдируемой в виде пасты и экспандируемой в микропористые структуры.

В одном воплощении процесс включает удаление сомономера до завершения полимеризации на 80-90%, например, удалением сомономера при низком давлении или перегонкой с паром. Впоследствии полимеризацию TFE возобновляют и завершают.

После завершения полимеризации, процесс далее включает сбор водной дисперсии частиц, который включает стадии снижения температуры до около 20°C, ее удаление из воска и ее удаление из сосуда полимеризации. Водную дисперсию удаляют из сосуда полимеризации, разбавляют водой и коагулируют в мелкодисперсный порошок способами, известными в уровне техники. Мелкодисперсный порошок высушивают на воздухе или в вакууме при 100-200°C до переработки экструзией пасты и экспандированием.

Могут быть использованы известные способы формирования пасты для превращения полимерной смолы в форме пасты в изделие, которое затем может быть экспандировано после удаления смазки. Стадии в процессах формирования пасты включают смешивание смолы со смазкой, такой как уайт-спирит без запаха, и выполнение стадий формования, в которых смола подвергается усилию сдвига.

Экструдируемые в виде пасты функциональные сополимеры TFE, полученные в настоящей заявке, являются экспандируемыми до микропористых структур, характеризующихся наличием узлов, связанных волокнами, например, процессами, описанными в US 3,953,566, для получения микропористого экспандированного PTFE. Другие процессы экспандирования экструдированной пасты смолы, включают, но не ограничены способами, которые описаны в US 4,902,423 (Bacino), US 5,476,589 (Bacino), US 5,814,405 (Branca и др.) и US 7,306,729 (Bacino и др.).

Плотные изделия могут быть сформированы из экспандированных материалов сополимеров TFE способами, описанными в US 2008/0061472 (Kennedy и др.).

В одном воплощении экспандированные микропористые функциональные TFE сополимерные материалы формируют с микроструктурой, характеризующейся узлами, связанными волокнами, в которых сополимер является сополимером TFE, и в которых сомономер включает функциональные группы, которые в сополимере присоединены к полимерной цепи. Присоединенные функциональные группы могут придать различные свойства сополимерам TFE. экспандированные функциональные сополимеры TFE и изделия, выполненные из них, могут участвовать в реакциях, таких как химические реакции с химическими реагентами или реактивами для взаимодействия или изменения функциональных групп, чтобы придать различные химические или физические свойства экспандированным изделиям.

Другой аспект этого изобретения включает процесс взаимодействия экспандированного функционального сополимера TFE, включающего присоединенные функциональные группы, в котором по меньшей мере некоторые из исходных присоединенных функциональных групп, которые получены процессом полимеризации, образуют вторичные функциональные группы, которые отличаются от исходных присоединенных функциональных групп. Возможны дальнейшие реакции вторичных функциональных групп и в некоторых воплощениях, например, могут быть сформированы третичные функциональные группы на экспандированном TFE сополимерном материале, чтобы далее изменить природу экспандированного функционального TFE сополимерного материала, например, для получения желательных химических свойств.

Органические и биохимические реакции с присоединенными функциональными группами, описанными в таблице 2, могут включать реакции между по меньшей мере некоторыми из исходных присоединенных функциональных групп для образования вторичных функциональных групп. Например, в одном воплощении реакция сшивки, включающая реакцию экспандированного функционального сополимера TFE, включающего три исходных присоединенных нитрильных группы (-CN) при нагревании до температуры выше 250°С, образует структуру триазина, приводящую к сшивке TFE сополимерного материала.

В еще одном воплощении по меньшей мере некоторые из исходных присоединенных функциональных групп химически реагируют с другим химическим соединением, чтобы сформировать вторичные функциональные группы. Например, начальные присоединенные функциональные группы, такие как амидные функциональные группы, функциональные группы галидов кислот и нитрильные группы реагируют с водой, для образования кислоты, в качестве вторичных функциональных групп, согласно следующим реакциям.

-COOR+H2O → -СООН, где R алкил или фторалкил;

-CONH2+H2O → -СООН;

-СОХ+H2O → -СООН, где Х галоген;

-SOOF+H2O → -SOOOH; и

-CN+H2O → -COOH

Дополнительные химические реакции включают реакцию исходных присоединенных нитрильных функциональных групп с аммиаком для образования амидиновых групп в качестве вторичных функциональных групп, например, по следующей реакции.

-CN+NH3 → -С(=NH)NH2

Кроме того, экспандированный функциональный сополимер TFE, с присоединенными функциональными группами, включающими исходную сложноэфирную группу, может реагировать с другими сложными эфирами с образованием вторичной функциональной группы в форме другой сложноэфирной группы, согласно следующей реакции.

R1COOR+R2-COOR' → R1-COOR1+R2-COOR

где R1 является исходным функциональным сополимером TFE, например, TFE-EVE (сополимер CF2=CF-OCF2CF(CF3)OCF2CF2COOCH3), R является алкильной или фторалкильной группой и R2 является алкильной или фторалкильной группой, и R' является алкильной или фторалкильной группой, отличной от R.

Где экспандированный функциональный сополимер TFE включает присоединенные сложноэфирные группы и/или присоединенные кислотные функциональные группы, исходные функциональные группы могут реагировать с аммиаком с образованием амидных вторичных функциональных групп, согласно следующим реакциям.

-COOR+NH3 → -CONH2-COOH+NH3 → -CONH2,

где R является алкилом или фторалкилом.

Кроме того, экспандированный функциональный сополимер TFE, включающий присоединенные нитрильные исходные функциональные группы, может реагировать для восстановления нитрильных групп до вторичных функциональных аминогрупп согласно следующей реакции.

-CN → -CH2-NH2

В другом воплощении, в котором экспандированный функциональный сополимер TFE включает присоединенную исходную функциональную группу сульфонилфторида, которая может реагировать с аммиаком для образования экспандированного сополимера TFE, включающего сульфонамидные вторичные функциональные группы, экспандированный материал далее может реагировать для образования третичных сульфонимидных функциональных групп при нагревании следующим образом.

-SOOF+NH3 → -SO2NH2 → -SO2NHNSO2-

Экспандированный микропористый TFE сополимерный материал, содержащий присоединенные функциональные группы, обеспечивает хорошую среду для химических реакций. Поскольку функциональные группы принадлежат сомономерам, полимеризированным с TFE, присоединенные функциональные группы интегрированы и могут быть распределены по всей микроструктуре экспандированного полимерного материала. Присоединенные функциональные группы неожиданно доступны для контакта друг с другом или с дополнительными химическими реактивами или реагентами. Кроме того, у не-функциональной части экспандированной микропористой структуры высокая концентрация фтора (равная или более 95% мол. TFE), что приводит к хорошей химической (растворитель) стойкости и стабильности при высоких температурах, что делает экспандированный функциональный сополимерный материал хорошей средой для химических реакций.

В еще одном воплощении химические реагенты могут включать природные и синтетические химические соединения, которые могут реагировать с присоединенными функциональными группами экспандированных функциональных сополимеров TFE. Природные материалы включают биохимические вещества и биополимеры, которые включают, но не ограничены углеводами, полимерами углеводов или полисахаридами, хитином, гликогеном, гепарином, полипептидами и белками, коллагеном, желатином, ферментами, нуклеиновыми кислотами, ДНК, РНК, липидами, стероидами, гормонами и фармацевтическими препаратами, и другими.

Реагенты также могут включать синтетические полимеры. И для природных или биополимеров, и для синтетических полимеров реакционноспособный участок реагента также может быть функциональной группой, которая является присоединенной к полимерной цепи реагента. Альтернативно, реакционноспособный участок реагента может и не быть такой присоединенной группой. Представительный список синтетических полимерных реагентов приведен в таблице 5.

В одном воплощении, где синтетический полимер включает -OH группу, такую как в поли(виниловом спирте) (ПВА), материал может реагировать с присоединенной функциональной -COOH группой микропористого экспандированного функционального TFE сополимерного материала с образованием сложноэфирных связей, которые соединяют ПВА и микропористый экспандированный материал.

В другом воплощении терполимер с -CN группой, полученный из TFE, PMVE и 8-CNVE (то есть см. таблицу 5) может реагировать с присоединенной функциональной группой -CN микропористого экспандированного функционального TFE сополимерного материала с образованием триазиновых групп, которые сшивают терполимер с микропористым экспандированным материалом. В другом воплощении фторэластомеры, которые не содержат функциональные циано группы, также могут быть использованы для реакции с присоединенной функциональной -CN группой микропористого экспандированного функционального TFE сополимерного материала, добавлением триаллилизоцианурата (TAIC) и пероксида, для формирования сшивки, чтобы улучшить поверхность раздела между фторэластомером и экспандированным микропористым материалом.

Кроме того, экспандированный функциональный сополимер TFE может реагировать с биохимическими материалами, такими как гепарин, полисахарид. Например, когда биохимический материал включает функциональные гидроксильные группы -OH, сульфоновой кислоты -SOOOH и карбоновой кислоты -COOH, -OH группа может реагировать с присоединенной карбоновой кислотой микропористых экспандированных функциональных TFE сополимерных материалов с образованием сложного эфира. Группа -OH также может реагировать со сложноэфирной группой микропористого материала для образования новой сложноэфирной группы. Группа -SOOOH может реагировать с аминогруппой микропористого экспандированного функционального TFE сополимерного материала, для формирования сульфонамида или сульфонимида. Группа -COOH гепарина может реагировать с присоединенной функциональной -OH группой на экспандированном микропористом функциональном TFE сополимерном материале с образованием сложноэфирных групп. Группа -COOH биохимического материала также может реагировать с аминогруппой микропористого экспандированного функционального TFE сополимерного материала с образованием амидной группы.

Методы испытаний

Тест прочности на разрыв микропористого ePTFE

Готовят гранулы для процесса испытания прочности на разрыв экструдированного в виде пасты и экспандированного функционального микропористого сополимера TFE. Прочность на разрыв, относящаяся к экструдированным и экспандированным (растянутым) гранулам полимерного TFE, полученным из определенной смолы, непосредственно связана с общей пригодностью этой смолы для экспандирования и используются различные методы измерения прочности на разрыв. Следующая методика использовалась для изготовления и испытания экспандированных образцов гранул, выполненных из сополимеров этого изобретения, данные, для которых приведены в заявке далее.

Для данной смолы 113,4 г мелкодисперсного порошка смолы смешивают вместе с 130 см3/фунт (24,5 г) Isopar® K. Смесь состаривают в течение около 2 часов при 22°C на водяной бане с постоянной температурой. Готовят цилиндрическую преформу диаметром 2,54 см применением давления около 1860 кПа в течение около 20 секунд. Преформу осматривают, чтобы гарантировать отсутствие трещин. Экструдированные гранулы, готовят экструдированием предсформированной смазанной смолы через формующую головку диаметром 0,254 см, с прилежащим углом 30 градусов входного отверстия. Диаметр цилиндра экструдера составляет 2,54 см и скорость движения плунжера составляет 50,8 см/минуту. Цилиндр экструдера и формующая головка находятся при комнатной температуре, поддерживаемой равной 23°C, плюс или минус 1,5°C. Isopar® K удаляют из гранул их высушиванием в течение около 25 минут при 225-230°С. Около 2,5 м первых и последних экструдированных гранул отбраковывают для устранения краевых эффектов. Секцию в 5,0 см экструдированных гранул экспандируют растяжением при 290°C до конечной длины 127 см (кратность растяжения 25:1) и с начальной скоростью растяжения 1000% в секунду, которая является постоянной скоростью 50,8 см в секунду. Около 30 см вблизи от центра экспандированных гранул удаляют, и измеряют максимальную разрывную нагрузку удаленного образца, при комнатной температуре (23°С плюс или минус 1,5°C) с использованием устройства для испытания на растяжение Instron® с начальной длиной образца 5,0 см и скоростью траверсы 5,0 см/минуту.

Измерения выполняют дважды и приводят как среднюю величину для двух образцов. Эта процедура подобна описанной в US 6,177,533 B1.

Измерение кристалличности экспандированных мембран

Инфракрасные спектры получают с использованием спектрометра Nicolet 550 Series II. Используют образцы экспандированной мембраны и проводят 100 сканирований. Используют два целевых пика (около 2363 см-1 и 778 см-1) для измерений кристалличности. Степень кристалличности вычисляют с использованием следующего уравнения,

% кристалличности = 100-(Н778/(H2363×25))

где Н778 является высотой пика с волновым числом, близким к 778 см-1 и Н2363 с волновым числом близким к 2363 см-1. Линию развертки для пика, близкого к 778 см-1 регистрируют между 754 и 810 см-1. Линию развертки для пика, близкого к 2363 см-1 регистрируют между 2200 и 2600 см-1.

Определение функциональных групп

Для определения функциональных групп используют инфракрасный спектрометр Digilab FTS4000. Спектры FTIR получают в режиме ATR с использованием Pike Techyologies MIRacle ATR с кристаллом Ge. Волновые числа идентифицированных определенных функциональных групп приведены в примерах ниже.

Определение состава функциональных сополимеров TFE

Для количественного определения состава функциональных сополимеров TFE используют ЯМР. Все измерения ЯМР выполняют на спектрометре Bruker BioSpin Avance II 300 МГц, работающий на резонансной частоте 282,4 МГц для фтора-19 с длительностью импульса 3 микросекунды. Спектры регистрируют при около 296 К в 2,5 мм датчике Bruker-BioSpin поперечной поляризацией с вращением под магическим углом (CPMAS), помещенным в стандартное отверстие 7,05 Т Bruker активноэкранированного сверхпроводящего магнита. Образцы помещают под магическим углом с вращением 32,5 кГц. Вес образцов для всех экспериментов составляет около 10-25 мг. Программное обеспечение, используемое для получения и обработки данных, является Topspin 1.3. Химические сдвиги19F внешне сравнивают с сигналом CF2 PTFE при -123 ppm.

Измерение толщины

Толщину измеряют, помещая материал между двумя пластинами толщиномера Kafer FZ 1000/30 (Kafer Messuhrenfabrik GmbH, Villingen-Schwenningen, Германия). Используют среднее из трех измерений.

Измерение плотности

Плотность используют для вычисления процента пористости экспандированных материалов, используя 2,2 г/см3 в качестве общей плотности образца. Образцы заготовок обрезают для формирования прямоугольных секций 2,54 см на 15,24 см, определяют их массу (с использованием аналитических весов Mettler-Toledo модель AG204) и их толщину (с использованием толщиномера Kafer FZ 1000/30. Используя эти данные, плотность вычисляют по следующей формуле:

в который: ρ = плотность (г/см3); м. = масса (г); w = ширина (см); l = длина (см); и t = толщина (см). Используют среднее из трех измерений.

Измерения предела прочности и расчет предела прочности матрицы полимера (MTS)

Предел прочности измеряют с использованием разрывной испытательной машины INSTRON 1122, оборудованной плоскими захватами и датчиком нагрузки 0,445 кН. Длина испытываемой части образца составляет 5,08 см, и скорость траверсы составляет 50,8 см/минуту. Размер образцов составляет 2,54 см на 15,24 см. Для продольных измерений MTS, больший размер образца ориентируют в направлении хода машины, или "по длине". Для поперечных измерений MTS больший размер образца ориентируют перпендикулярно к ходу машины, также известному как поперек длины. Каждый образец взвешивают с использованием Mettler-Toledo модель AG204, затем определяют толщину образцов с использованием толщиномера Kafer FZ1000/30. Затем испытывают индивидуально три образца на разрывной машине. Используют среднее число трех измерений максимальной нагрузки (то есть, максимальной силы). Продольные и поперечные MTS вычисляют с использованием следующего уравнения:

MTS = (максимальная нагрузкам/поперечное сечение)*(объемная плотность PTFE)/плотность образца),

где объемная плотность PTFE взята равной 2,2 г/см3.

Измерения точки кипения

Размер пор определяют по точке кипения и средней скорости потока согласно общей методике ASTM F31 6-03 с использованием порометра капиллярного потока (Model CFP 1500 AEXL от Porous Materials Inc, Ithaca, NY). Образец мембраны помещают в ячейку и увлажняют силиконовой жидкостью SilWick (поставляемой Porous Materials Inc) с поверхностным натяжением 19,1 дин/см. Диаметр нижнего зажима ячейки 2,54 см, с толщиной 3,175 мм пористой металлической дисковой вставки (Mott Metallurgical, Farmington, CT, металлический диск с порами 40 микрон) и диаметр отверстия верхнего зажима ячейки 3,175 мм. Используя версию 6.62.1 программного обеспечения Capwin устанавливают следующие параметры, представленные в таблице ниже. Представленные значения размера пор по точке кипения и средней скорости потока являются средним числом двух измерений.

Измерение пористости по Герли

Измерение пористости по Герли состоит в определении времени в секундах прохождения 100 см3 воздуха через 6,45 см2 образца при давлении 12,4 см водного столба. Образцы тестируют в автоматическом плотномере Герли модель 4340. Используют среднее трех измерений.

Следующие примеры предназначены для иллюстрации изобретения, но не должны рассматриваться как какое-либо ограничение объема притязаний изобретения

Пример 1

Мелкодисперсный порошок смолы, включающей сополимер TFE и 8-CNVE, готовят следующим образом.

В 50-литровый, горизонтальный реактор полимеризации, оборудованный 3-лопастной мешалкой, добавляют 1,5 кг твердого парафина, 28 кг деионизированной воды (DI), 18 г аммонийной соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной в около 50 г деионизированной воды. Реактор и содержимое нагревают выше точки плавления воска. Реактор неоднократно вакуумируют и нагнетают (до около 1 атмосферы или менее) TFE до снижения содержания кислорода до 20 ppm или менее. Содержимое недолго перемешивают при около 60 об/мин между вакуумированием и циклами продувки, чтобы гарантировать удаление кислорода из воды. 35 г перфтор(8-циано-5-метил-3,6-диокса-1-октена) (8-CNVE) (CF2=CFOCF2CF(CF3)OCF2CF2CN), 5 г 20% APFO, 250 деионизированной воды эмульгируют посредством Omni Mixer Homogenizer. В реактор под вакуумом добавляют вышеуказанную эмульсию 8-CNVE в качестве исходной загрузки сомономера и реактор нагревают до 83°C. Затем добавляют в реактор TFE до достижения давления 2,8 МПа и раствор KMnO4 в деионизированной воде (0,063 г/л) вводят со скоростью 80 мл/мин, до добавления около 4 кг TFE. Это занимает около 64 минуты. Добавляют около 320 мл 20% раствора APFO порциями по 40 мл, первую порцию добавляют после добавления в реактор около 1 кг TFE, и последующие порции добавляют после каждого последующего добавления 1 кг TFE, так что конечную порцию добавляют после добавления 9 кг загрузки TFE. Скорость добавления KMnO4 снижают до 40 мл/мин при добавлении 4 кг TFE и продолжают с этой скоростью пока не добавлено около 6 кг TFE, в этот момент прекращают добавление KMnO4.

Затем позволяют продолжиться реакции полимеризации и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 49,9 кг, и содержание твердого вещества в дисперсии составляет 32,1% масс. Размер частицы в дисперсии (RDPS) частиц полимера составляет 0,175 микрона.

Дисперсию полимера разбавляют до около 15% масс. деионизированной водой и затем коагулируют разбавленной азотной кислотой (300 мл 65% азотной кислоты, разбавленные 700 мл деионизированной воды) при около 16°C. Отношение разбавленной дисперсии полимера к азотной кислоте составляет 20 кг дисперсии на 100 мл азотной кислоты. Скорость перемешивания при коагулировании составляет около 275 об/мин. Коагулят высушивают при 130°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,017% мол. (0,064% масс.) 8-CNVE. Прочность на разрыв гранул составляет около 42 Ньютонов (Н).

Пример 2

Мелкодисперсный порошок смолы, включающей сополимер TFE и 8-CNVE, готовят следующим образом.

Методику примера 1 повторяют за исключением того, что концентрация раствора KMnO4 составляет 0,1 г/л. Раствор KMnO4 вводят со скоростью 80 мл/мин до добавления около 4 кг TFE. Это занимает около 38 минут. Затем скорость добавления KMnO4 снижают до 40 мл/мин и продолжают с этой скоростью до добавления около 6 кг TFE в этот момент добавление KMnO4 останавливают. Полное время добавления раствора KMnO4 составляет около 43 минуты.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 49,2 кг, и содержание твердого вещества в дисперсии составляет 34,5% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,208 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 130°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,019% мол. (0,072% масс.) 8-CNVE.

Пример 3

Мелкодисперсный порошок смолы, включающей сополимер TFE и 8-CNVE, готовят следующим образом.

Методику примера 1 повторяют за исключением того, что 52 г 8-CNVE добавляют к 5 г 20% APFO и 250 г деионизированной воды, смесь эмульгируют посредством Omni Mixer Homogenizer и добавляют в качестве исходной загрузки реакции. Концентрация раствора KMnO4 составляет 0,1 г/л. Раствор KMnO4 вводят со скоростью 80 мл/мин пока не добавлено 3 кг TFE. Это занимает около 63 минут. Затем скорость добавления KMnO4 снижают до 40 мл/мин и продолжают с этой скоростью до добавления около 4 кг TFE Скорость добавления KMnO4 снова повышают до 80 мл/мин и продолжают с этой скоростью пока не добавлено около 6 кг TFE, в это время добавление KMnO4 останавливают. Полное время добавления раствора KMnO4 составляет около 86 минут.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 52,2 кг, и содержание твердого вещества в дисперсии составляет 32,8% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,186 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 130°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,044% мол. (0,17% масс.) 8-CNVE. Прочность на разрыв гранул составляет около 45 Н.

Пример 4

Мелкодисперсный порошок смолы, включающей сополимер TFE и 8-CNVE, готовят следующим образом.

Методику примера 1 повторяют за исключением того, что 118 г 8-CNVE добавляют к 5 г 20% APFO и 250 г деионизированной воды, смесь эмульгируют посредством Omni Mixer Homogenizer и добавляют в качестве исходной загрузки реакции. Концентрация раствора KMnO4 составляет 0,15 г/л. Раствор KMnO4 вводят со скоростью 80 мл/мин пока не добавлено около 2 кг TFE, в этот момент добавление KMnO4 останавливают. Общее время добавления раствора KMnO4 составляет около 143 минут. Добавляют 10,4 кг раствора KMnO4.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 13,4 кг TFE. Вес полученной дисперсии составляет 52,8 кг, и содержание твердого вещества в дисперсии составляет 27,9% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,194 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 130°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,13% мол. (0,51% масс.) 8-CNVE. Прочность на разрыв гранул составляет около 47 Н.

Пример 5

Мелкодисперсный порошок смолы, включающей сополимер TFE и PSVE, готовят следующим образом.

В 50-литровый, горизонтальный реактор полимеризации, оборудованный 3-лопастной мешалкой, добавляют 1,5 кг твердого парафина и 28 кг деионизированной воды, 18 г APFO и 5 г янтарной кислоты, растворенной в около 50 г деионизированной воды. Реактор и содержимое нагревают выше точки плавления воска. Реактор неоднократно вакуумируют и нагнетают (до около 1 атмосферы или менее) TFE до снижения содержания кислорода до 20 ppm или менее. Содержание недолго перемешивают при около 60 об/мин между вакуумированием и циклами продувки, чтобы гарантировать удаление кислорода из воды. 1500 г перфтор(5-метил-3,6-диокса-1-октен-8-сульфоновой кислоты фторида) (PSVE) (CF2=CFOCF2-CF(CF3)OCF2CF2SOOF), 50 г 20% APFO и 1500 г деионизированной воды эмульгируют посредством Omni Mixer Homogenizer. В реактор под вакуумом добавляют 688 г вышеуказанной эмульсии PSVE в качестве исходной загрузки сомономера и реактор нагревают до 83°C. Затем добавляют в реактор TFE до достижения давления 2,8 МПа и раствор KMnO4 в деионизированной воде (0,063 г/л) вводят со скоростью 80 мл/мин, до добавления около 4 кг TFE. Понижение давления указывает на начало полимеризации. TFE непрерывно добавляют для поддержания давления. Около 320 мл 20% раствора APFO смешивают с остальной частью раствора PSVE. Смешанный раствор добавляют порциями 43 мл на 200 г расходуемого TFE. Первую порцию добавляют после добавления в реактор около 200 г TFE и последующие порции добавляют после каждого последующего добавления 200 г TFE. Конечную порцию добавляют после загрузки 12 кг TFE. Скорость добавления KMnO4 снижают до 40 мл/мин на уровне 4 кг TFE и продолжают с этой скоростью до добавления около 10 кг TFE в этот момент останавливают добавление KMnO4. Это занимает около 47 минут.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 50,5 кг, и содержание твердого вещества в дисперсии составляет 36,6% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,270 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 130°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 1,9% мол. (8,0% масс.) PSVE. Прочность на разрыв гранул составляет 28,5 Н.

Пример 6

Мелкодисперсный порошок смолы, включающей сополимер TFE и EVE, готовят следующим образом.

В 50-литровый, горизонтальный реактор полимеризации, оборудованный 3-лопастной мешалкой, добавляют 1,5 кг твердого парафина и 28 кг деионизированной воды, 18 г APFO и 5 г щавелевой кислоты, растворенной в около 50 г деионизированной воды. Реактор и содержимое нагревают выше точки плавления воска. Реактор неоднократно вакуумируют и нагнетают (до около 1 атмосферы или менее) TFE до снижения содержания кислорода до 20 ppm или менее. Содержимое недолго перемешивают при около 60 об/мин между вакуумированием и циклами продувки, чтобы гарантировать удаление кислорода из воды. 80 г перфтор(8-карбоксиметил-5-метил-3,6-диокса-1-октена) (EVE) (CF2=CF-OCF2CF(CF3)OCF2CF2COOCH3), 5 г 20% APFO и 250 г деионизированной воды эмульгируют посредством Omni Mixer Homogenizer. В реактор под вакуумом добавляют вышеуказанную эмульсию EVE в качестве исходной загрузки сомономера и реактор нагревают до 83°C. Затем добавляют в реактор TFE до достижения давления 2,8 МПа и раствор KMnO4 в деионизированной воде (0,063 г/л) вводят со скоростью 80 мл/мин, до добавления около 1 кг TFE. Понижение давления указывает на начало полимеризации. TFE непрерывно добавляют для поддержания давления. После добавления 1 кг TFE скорость ввода раствора KMnO4 в деионизированной воде снижают до 40 мл/мин до добавления 3 кг TFE и затем раствор вводят со скоростью 20 мл/мин. Ко времени окончания добавления KMnO4 добавляется около 6 кг TFE. Это занимает около 15 минут. Около 320 мл 20% раствора APFO добавляют порциями по 40 мл, первую порцию добавляют после добавления в реактор около 2 кг TFE, и последующие порции добавляют после каждого последующего добавления 1 кг TFE, так, чтобы конечную порцию добавлять после загрузки 9 кг TFE.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 45,6 кг, и содержание твердого вещества в дисперсии составляет 35,1% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,232 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 180°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,098% мол. (0,41% масс.) EVE. Прочность на разрыв гранул составляет 23,6 Н.

Пример 7

Мелкодисперсный порошок смолы, включающей сополимер TFE и EVE, готовят следующим образом.

Методики примера 6 по существу повторяют, кроме того, что реактор опорожняют после добавления в реактор 10 кг TFE, и затем в реактор повторно загружают TFE до достижения в реакторе давления 2,8 МПа. Затем вводят раствор KMnO4 со скоростью 80 мл/мин до добавления около 1 кг TFE. Затем скорость добавления KMnO4 снижают до 40 мл/мин и после добавления 2 кг TFE скорость введения KMnO4 снижают до 20 мл/мин до добавления 6 кг TFE, в момент окончания добавления KMnO4. Полное время добавления раствора KMnO4 составляет около 31 минуты.

Затем реакции полимеризации позволяют продолжиться и реакцию останавливают после добавления в реактор около 16 кг TFE. Вес полученной дисперсии составляет 45,2 кг, и содержание твердого вещества в дисперсии составляет 35,4% масс. Размер частиц в дисперсии (RDPS) частиц полимера составляет 0,238 микрона.

Дисперсию коагулируют так же, как описано в примере 1, и высушивают при 180°C в течение 18 часов под вакуумом. ЯМР твердого вещества на19F выполняют для определения состава полимера. Этот полимер содержит 0,095% мол. (0,40% масс.) EVE. Прочность на разрыв гранул составляет 28,0 Н.

Пример 8

Экспандированный функциональный сополимер, включающий сополимер TFE и 8-CNVE, готовят следующим образом.

Смолу примера 3 смешивают с Isopar® K (Exxon Mobil Corp., Fairfax, VA) до концентрации 0,217 г/г смолы и формуют гранулы диаметром около 10 см при давлении около 2070 кПа. Гранулы нагревают до около 50°C и экструдируют в виде пасты в ленту, толщиной около 0,076 см и шириной около 15,25 см через формующую головку с коэффициентом вытяжки около 100 к 1, при среднем давлении экструзии около 10300 кПа. Коэффициент вытяжки представляет отношение площади поперечного сечения цилиндра экструдера к площади поперечного сечения на выходе формующей головки. Получаемую ленту каландрируют со скоростью 50 метров/минуту при около 45°C до толщины около 0,020 см и ширины около 15,25 см. Смазку удаляют нагреванием при 180 -210°C. Ширина высушенной ленты составляет около 14,6 см.

Получаемую ленту растягивают в продольном направлении при около 300°C и 4,5 метра/минуту с кратностью 10:1. Ширина получаемой ленты составляет около 8,9 см. Получаемую ленту растягивают в поперечном направлении при 300°C и 19,8 метра/минуту с кратностью 7,5:1 и спекают при около 390°C в течение около 20 секунд. Определяют характеристики получаемой мембраны, результаты приведены в таблице 6. Микрофотография мембраны, полученная сканирующим электронным микроскопом с 10000 увеличением, приведена на фиг.1.

Пример 9

Экспандированный функциональный сополимер, включающий сополимер TFE и PSVE, готовят следующим образом.

Смолу примера 5, содержащую 0,76% мол. (3,3% масс.) PSVE, экструдируют в виде пасты в ленту и растягивают в соответствии с примером 8 за исключением того, что смазку удаляют нагревом до около 250°C. Ширина экструдированной ленты составляет около 13 см и затем ленту растягивают в микропористую мембрану. Определяют характеристики получаемой мембраны и результаты приведены в таблице 7. Микрофотография мембраны, полученная сканирующим электронным микроскопом с 10000 увеличением, приведена на фиг.2.

Пример 10

Экспандированный функциональный сополимер, включающий сополимер TFE и 8-CNVE, обрабатывают следующим образом.

Экспандированную микропористую функциональную сополимерную мембрану TFE готовят согласно примеру 8, из мелкодисперсного порошка PTFE, полученного согласно процессу, описанному в примере 3, содержащего 0,044% мол. (0,17% масс.) 8-CNVE. Процесс экспандирования выполняют при около 300°C и затем фиксируют и нагревают до около 390°C в печи в течение около 20 секунд, что приводит к экспандированной микропористой мембране, содержащей триазин (около 1560 см-1), со сшитой структурой и непрореагировавшей циано-группой (около 2297 см-1), определяемой FTIR.

Пример 11

Экспандированный функциональный сополимер, включающий сополимер TFE и 8-CNVE, обрабатывают следующим образом.

Аминопропилтриэтоксисилан (Aldrich) смешивают с раствором этанола (Aldrich) 95% масс./5% масс. деионизированной (DI) воды для получения 10% масс. раствора силана. Около пяти минут отводят для гидролиза и формирования силанольных групп. экспандированную функциональную сополимерную мембрану TFE, полученную согласно примеру 8 из мелкодисперсного порошка сополимера TFE, содержащего 0,044% мол. (0,17% масс.) 8-CNVE, погружают в раствор в течение 2 минут. Затем ее промывают от лишнего раствора силана кратким погружением в этанол и высушивают на воздухе. Отверждение мембраны выполняют при 110°C в течение 30 мин. Обработанная мембрана становится прозрачной в воде, это указывает, что она является гидрофильной. Необработанная мембрана является белой в воде, это указывает, что она является гидрофобной.

Пример 12

Экспандированный функциональный сополимер, включающий сополимер TFE и 8-CNVE, обрабатывают следующим образом.

Экспандированную функциональную сополимерную мембрану TFE, полученную согласно примеру 8 из мелкодисперсного порошка сополимера TFE, содержащего 0,044% мол. (0,17% масс.) 8-CNVE, полученную в примере 3, сначала смачивают изопропиловым спиртом (IPA) (Aldrich) и затем погружают в 28% масс. водный раствор гидроксида аммония (Aldrich) при комнатной температуре в течение 20 часов. Затем ее промывают деионизированной водой и высушивают на воздухе. Обработанная экспандированная функциональная сополимерная мембрана TFE содержит новую группу амидина (около 1743 см-1), как определено методом FTIR.

Пример 13

Экспандированный функциональный сополимер, включающий сополимер TFE и 8-CNVE, сшивают фторэластомером.

Viton™ GF-S (фторэластомер) смешивают с 4% триаллилизоцианурата (Aldrich) и 4% Luperox™ 101 (Aldrich) в измельчителе; составленную смесь растворяют в МЭК (метилэтилкетон) для получения раствора с 20% твердого вещества. Готовят экспандированную функциональную сополимерную мембрану TFE, полученную согласно () примеру 8 из мелкодисперсного порошка сополимера TFE, приготовленного согласно примеру 3, содержащего 0,044% мол. (0,17% масс.) 8-CNVE. Мембрану пропитывают соединением Viton™ и высушивают при 90°C. Плоские заготовки (композит А) толщиной около 0,5-0,76 мм готовят укладкой в стопку экспандированной функциональной сополимерной мембраны TFE, пропитанной Viton™. Экспандированный функциональный TFE сополимер/Viton™ композит получают формованием при 180°C в течение 10 минут с последующим отверждением в конвекционной печи при 233°C в течение 24 часов. Сравнительные плоские заготовки (композит В) готовят подобным процессом, за исключением того, что вместо экспандированной функциональной сополимерной мембраны TFE используют ePTFE мембрану, не содержащую поэтому 8-CNVE. Прибор для определения усилия на отрыв IMASS используют для испытания на отрыв, которые выполняют Т-образной фиксацией с 5-фунтовым датчиком нагрузки со скоростью 6 дюймов/минуту. Прочность на отрыв составляет 2,2 и 1,5 фунт/дюйм для композита А и композита В соответственно.

Пример 14

Экспандированный функциональный сополимер, включающий сополимер TFE и PSVE, обрабатывают следующим образом.

Экспандированную функциональную сополимерную мембрану TFE, полученную в режиме обработки примера 9 из мелкодисперсного порошка сополимера TFE, содержащего 1,9% мол. (8,0% масс.) PSVE, приготовленного согласно примеру 5. Мембрану сначала смачивают IPA и затем погружают в 20% масс. раствор КОН (Aldrich) при 100°C в течение 24 часов. Затем ее промывают деионизированной водой и погружают в 15% масс. азотную кислоту (Aldrich) при 60°C в течение 24 часов. Обработанную мембрану промывают деионизированной водой и высушивают при 100°C в течение 1 часа. Превращение группы сульфофторида (около 1469 см-1) в группу сульфоновой кислоты (около 1059 см-1) подтверждено методом FTIR.

Пример 15

Экспандированный функциональный сополимер, включающий сополимер TFE и PSVE, обрабатывают следующим образом.

Экспандированную функциональную сополимерную мембрану TFE, полученную в режиме обработки примера 9 из мелкодисперсного порошка сополимера TFE, содержащего 1,9% мол. (8,0% масс.) PSVE, приготовленного согласно примеру 5. Мембрану сначала смачивают IPA и затем погружают в 28% масс. водный раствор гидроксида аммония при около 5°C в течение 3 часов. Обработанную мембрану промывают деионизированной водой и высушивают на воздухе. Экспандированную () функциональную сополимерную мембрану TFE отверждают нагревом при 200°C в течение 1 часа. Методом FTIR определяется наличие сульфонимидной группы (около 1740 см-1) и сшитой структуры.

Пример 16

Экспандированный функциональный сополимер, включающий сополимер TFE и EVE, обрабатывают следующим образом.

Экспандированную функциональную TFE сополимерную мембрану готовят из мелкодисперсного порошка, полученного согласно процессу примера 6. Этот мелкодисперсный порошок содержит 0,098% мол. (0,41% масс.) EVE.

Смолу примера 6 смешивают с Isopar® K (Exxon Mobil Corp., Fairfax, VA) до концентрации 0,207 г/г смолы и формуют гранулы диаметром около 10 см при давлении около 2070 кПа. Гранулы нагревают до около 50°C и экструдируют в виде пасты в ленту толщиной около 0,076 см и шириной около 15,25 см через формующую головку с коэффициентом вытяжки около 100 к 1, при среднем давлении экструзии около 15000 кПа. Коэффициент вытяжки представляет отношение площади поперечного сечения цилиндра экструдера к площади поперечного сечения на выходе формующей головки. Получаемую ленту каландрируют со скоростью 8,2 метра/минуту при около 45°C до толщины около 0,015 см. Смазку удаляют нагреванием при 180-210°C. Ширина высушенной ленты составляет около 15,8 см.

Получаемую ленту растягивают в продольном направлении при около 250°C и 15,24 метра/минуту с кратностью 2:1. Ширина получаемой ленты составляет около 13,5 см. Получаемую ленту растягивают в поперечном направлении при 300°C и 100% в секунду с кратностью 6:1 в поперечном направлении.

Сначала мембрану смачивают изопропиловым спиртом и затем погружают в 28% масс. водный раствор гидроксида аммония при около 5°C в течение трех часов. Обработанную мембрану промывают деионизированной водой и высушивают на воздухе при комнатной температуре. Обработанная мембрана становится полупрозрачной в воде, это указывает, что она является гидрофильной. Необработанная мембрана становится белой в воде, это указывает, что она является гидрофобной.

Пример 17

Экспандированный функциональный сополимер, включающий сополимер TFE и EVE, обрабатывают следующим образом.

Экспандированный функциональный сополимер TFE готовят согласно примеру 6. Этот мелкодисперсный порошок содержал 0,098% мол. (0,41% масс.) EVE. Мелкодисперсный порошок перерабатывают в мембрану согласно примеру 16.

Сначала мембрану смачивают изопропиловым спиртом. Предварительно смоченную экспандированную сополимерную мембрану TFE погружают в 50% масс. водную серную кислоту и выдерживают при 60°C в течение 24 часов. Затем мембрану промывают деионизированной водой и высушивают при 60°C в течение 2 часов. Спектры FTIR показывают присутствие функциональных групп карбоновой кислоты (около 3300 cm-1), свидетельствуя, что по меньшей мере часть сложноэфирных функциональных групп гидролизованы до карбоновой кислоты.

Реферат

Изобретение относится к мелкодисперсному порошку смолы функционального тетрафторэтилена (TFE), дисперсии функционального сополимера TFE, способу изготовления мелкодисперсного порошка экспандируемого функционального сополимера TFE, экспандированному полимерному материалу, способу его изготовления, а также композиционному материалу, включающему экспандированный функциональный TFE сополимер. Мелкодисперсный порошок смолы функционального сополимера TFE включает функциональный сополимер TFE, содержащий полимерную цепь из TFE и по меньшей мере одного сомономера с функциональной группой, присоединенной к полимерной цепи. По меньшей мере один сомономер с функциональной группой является фторвиниловым эфиром общей формулы CF=CF-ORZ, в которой Rпредставляет собой фторалкильную группу, необязательно прерванную одним или большим числом атомов кислорода, и Z представляет функциональную группу. Функциональный сополимер TFE обладает степенью кристалличности, достаточной для экструдирования этого сополимера в виде пасты и экспандирования в экспандированный пористый функциональный TFE сополимерный материал с микроструктурой, содержащей узлы, связанные волокнами. Указанная достаточная степень кристалличности получена на последних 10-20% процесса полимеризации сополимера TFE. Технический результат - получение мелкодисперсного порошка смолы функционального сополимера TFE и экспандированных материалов из такого порошка, имеющих микроструктуру, содержащую узлы, связанные с волокнами. 13 н. и 68 з.п. ф-лы, 2 ил., 7 табл., 17 пр.

Формула

причем указанная дисперсия может быть обработана для формирования мелкодисперсного порошка смолы, обладающего степенью кристалличности, достаточной для экструдирования этого порошка в виде пасты и экспандирования в пористый полимерный материал с микроструктурой, характеризующейся узлами, связанными волокнами, где указанная достаточная степень кристалличности получена на последних 10-20% процесса полимеризации сополимера TFE.

Комментарии