Тетрафторэтиленовый сополимер, способ его получения и продукт, полученный экструдированием пасты - RU2308464C2

Код документа: RU2308464C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к тетрафторэтиленовому сополимеру (далее обозначенному как ("TFE") "ТФЭ-сополимер") с превосходной экструдируемостью пасты, термостойкостью и прозрачностью, к способу его получения и продукту, экструдированному из его пасты.

Предпосылки создания изобретения

Мелкодисперсный порошок политетрафторэтилена (далее обозначенного как ("PTFE") "ПТФЭ") получают коагулированием полимерных мелкодисперсных частиц, полученных так называемой эмульсионной полимеризацией, в которой тетрафторэтилен (далее обозначенный как ("TFE") "ТФЭ") полимеризуется в водной среде с использованием эмульгатора. В технике известно, что ПТФЭ модифицируют сополимеризацией ТФЭ с относительно небольшим количеством сомономера, сополимеризующегося с ним.

Также известно, что модификация ПТФЭ является эффективной для улучшения перерабатываемости экструдированием пасты мелкодисперсного порошка с соответствующим соагентом в качестве добавки.

JP-B-37-4643 описывает способ полимеризации модифицированного ПТФЭ, в котором модификатор вводят в полимеризационную систему прежде, чем израсходуется 70% заданного количества ТФЭ, и описывает примеры модификатора, такого как перфторалкилтрифторэтиленовый сомономер, представленный гексафторпропиленом (далее обозначенным как ("HFP") "ГФП"), и регулятора степени полимеризации, представленного метанолом.

Кроме того, JP-В-44-14937 предлагает использовать два вида инициаторов, состоящих из персульфата и пероксида дисукциновой кислоты, в системе, содержащей перфторалкилтрифторэтилен или перфторалкилокситрифторэтилен в качестве сомономера. JP-B-56-26242 предлагает формование структуры сердцевина-оболочка с использованием сомономера хлортрифторэтилена (далее обозначаемого как ("CTFE") "ХТФЭ").

JP-B-56-26243 предлагает введение ГФП, ω-гидроперфторолефина или винилиденфторида после полимеризации 70% общего количества мономеров.

JP-В-57-18529 предлагает формование структуры сердцевина-оболочка с использованием ГФП или ω-гидроперфторолефина в качестве сомономера.

Известно, что мелкодисперсный порошок модифицированного ПТФЭ, полученного указанными способами, является превосходным по экструдируемости, но плохим по термостойкости. Поэтому JP-B-04-3765 предлагает структуру сердцевина-оболочка, состоящую из сополимера с сомономером (линейный фторалкил)- или (разветвленный фторалкил)виниловый эфир для сердцевины и сополимера с ХТФЭ для оболочки, для того чтобы улучшить термостойкость. Однако это является недостаточным в плане надежной термостойкости, потому что сополимер имеет звенья на основе термически нестойкого ХТФЭ.

Кроме того, JP-B-03-66926 и JP-B-08-26102 предлагают способы модифицирования ПТФЭ с использованием Rfa-CH=CH2 (Rfa представляет собой перфторалкильную группу) в качестве сомономера. Они описывают способы непрерывного введения сомономера до средней точки полимеризации для того, чтобы увеличить степень модификации на ранней стадии. Указанный сомономер также не отвечает требованиям достижения надежной термостойкости, потому что его структура является не перфторсодержащей структурой, а водородсодержащей структурой. В частности, дополнительное улучшение термостойкости в последнее время требуется в связи с возросшими требованиями к термостойкости деталей, обусловленными экологическими требованиями к автомобильным выхлопам.

JP-A-09-87334 предлагает улучшение термостойкости путем получения структуры сердцевина-оболочка, состоящей из сополимера с перфторбутилэтиленовым сомономером для сердцевины и сополимера с ГФП-сомономером для оболочки (выход не менее 75%).

Кроме того, заявка WO 00/02935 предлагает улучшение термостойкости путем получения структуры сердцевина-оболочка, состоящей из сополимера с сомономером (линейный фторалкил)- или (разветвленный фторалкил)виниловый эфир - для сердцевины и ПТФЭ, полученного с регулятором степени полимеризации, введенным при полимеризации ТФЭ, - для оболочки (выход не менее 80%).

Кроме того, JP-A-05-170834 описывает ТФЭ-сополимер, способный подвергаться переработке из расплава, который представляет собой сополимер ТФЭ с незначительным количеством CF2=CF-O-(CF2)nCF=CF2 (где n - целое число от 1 до 6). Однако здесь отсутствует описание того, может ли ТФЭ-сополимер подвергаться экструдированию пасты.

Патент США № 6479591 рассматривает ТФЭ-сополимер структуры сердцевина-оболочка, где сердцевину получают сополимеризацией незначительного количества специального циклического мономера или кольцообразующего мономера и где оболочку получают сополимеризацией ГФП.

Как описано выше, исследования были выполнены по использованию двойной системы персульфата и пероксида дисукциновой кислоты в качестве инициатора полимеризации и по ТФЭ-сополимерам как с превосходной экструдируемостью пасты, так и с превосходной термостойкостью структуры сердцевина-оболочка, состоящей из комбинаций различных общеизвестных мономеров. Однако перфторированный мономер обычно имеет низкую реакционную способность и имеет недостаточную продуктивность, и для дальнейшего улучшения перерабатываемости, прозрачности, термостойкости и т.д. имеется потребность в сомономере, имеющем новую структуру, и в ТФЭ-сополимере нового состава, использующем сомономер.

Задачей настоящего изобретения является создание ТФЭ-сополимера и его мелкодисперсного порошка с превосходной экструдируемостью пасты, термостойкостью и прозрачностью, который представляет собой ТФЭ-сополимер, полученный сополимеризацией ТФЭ с сомономером, имеющим хорошую реакционную способность к сополимеризации с ТФЭ.

Сущность изобретения

Настоящее изобретение предусматривает тетрафторэтиленовый сополимер с превосходной экструдируемостью пасты, содержащий звено на основе тетрафторэтилена и звено на основе мономера, представленного общей формулой (1), в котором содержание звена на основе мономера, представленного общей формулой (1), составляет от 0,1 до 0,5 мас.%, в котором размер частиц первичной частицы составляет от 0,1 до 0,5 мкм, в котором стандартная относительная плотность составляет от 2,14 до 2,25, в котором давление экструдирования пасты составляет от 24,5 до 73,5 МПа и где сополимер остается неперерабатываемым из расплава,

CF2=CF-O-(CF2)nCF=CF2 (1)

(где n представляет собой целое число от 1 до 6).

Настоящее изобретение также предусматривает способ получения тетрафторэтиленового сополимера, включающий осуществление эмульсионной полимеризации тетрафторэтилена с мономером, представленным общей формулой (1), при таком условии, что полимеризационное количество мономера, представленного общей формулой (1), находится в интервале от 0,1 до 0,5 мас.%, с получением в результате тетрафторэтиленового сополимера для экструдирования пасты, который имеет размер частиц первичной частицы от 0,1 до 0,5 мкм, стандартную относительная плотность от 2,14 до 2,25 и давление экструдирования пасты от 24,5 до 73,5 МПа и который остается неперерабатываемым из расплава.

Кроме того, настоящее изобретение предусматривает экструдированный из пасты продукт, полученный экструдированием пасты тетрафторэтиленового сополимера, как описано выше.

Настоящее изобретение также предусматривает мелкодисперсный порошок тетрафторэтиленового сополимера для экструдирования пасты в структуру сердцевина-оболочка, содержащую сердцевину из тетрафторэтиленового сополимера, имеющего звено на основе тетрафторэтилена и звено на основе мономера, представленного общей формулой (1), и оболочку из тетрафторэтиленового полимера, имеющего звено на основе тетрафторэтилена, где содержание звена на основе мономера, представленного общей формулой (1), составляет от 0,1 до 0,5 мас.% общего количества звеньев на основе тетрафторэтилена в сердцевине и в оболочке, где размер частиц первичной частицы составляет от 0,1 до 0,5 мкм, где стандартная относительная плотность составляет от 2,14 до 2,25, где давление экструдирования пасты составляет от 24,5 до 73,5 МПа и где порошок остается неперерабатываемым из расплава.

Настоящее изобретение также предусматривает мелкодисперсный порошок тетрафторэтиленового сополимера для экструдирования пасты, как описано выше, в котором тетрафторэтиленовый сополимер оболочки содержит звено на основе гексафторпропилена и в котором содержание звена на основе гексафторпропилена составляет от 0,002 до 0,3 мас.% относительно общего количества звеньев на основе тетрафторэтилена в сердцевине и в оболочке.

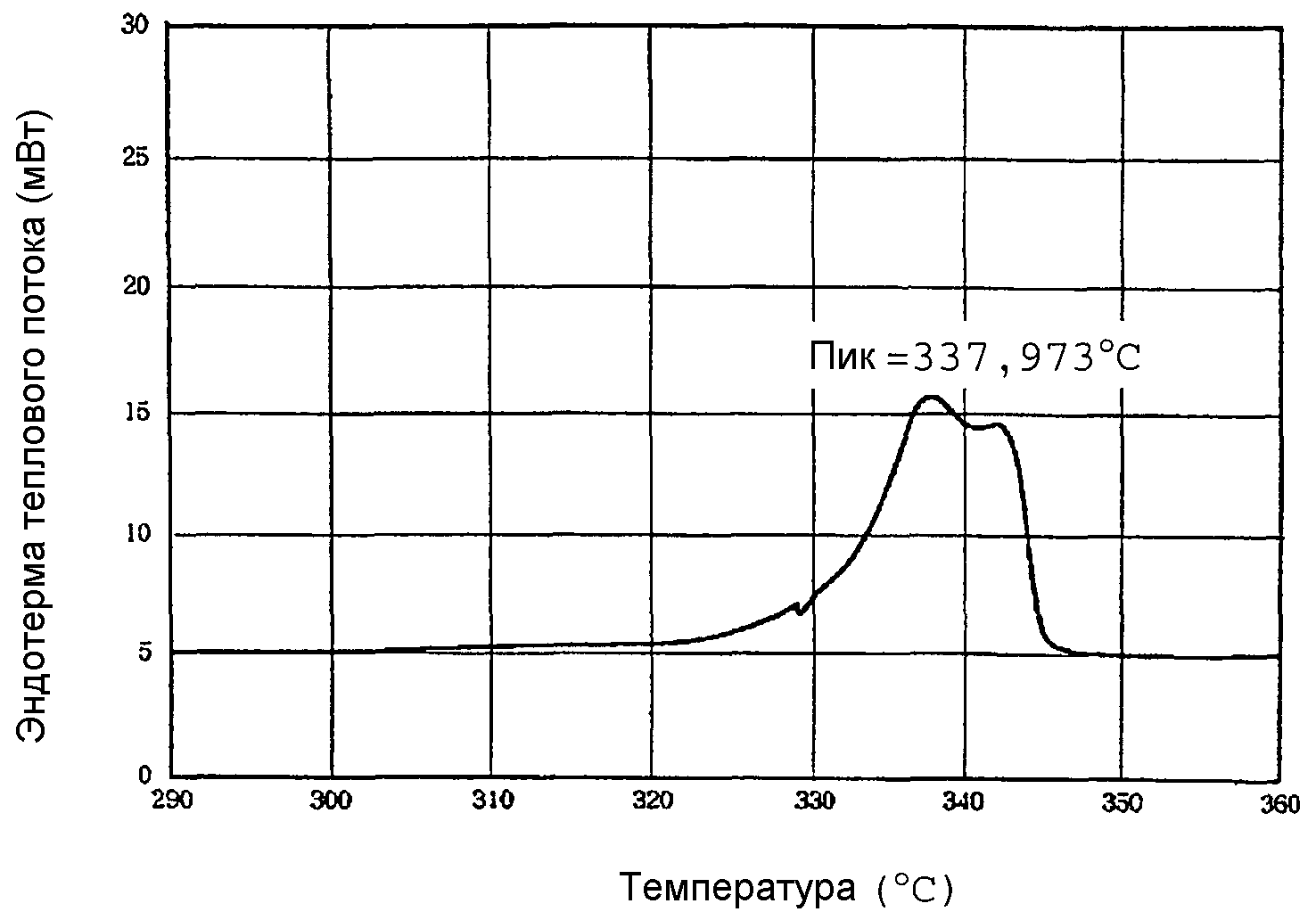

На чертеже представлена диаграмма дифференциального термического анализа ТФЭ-сополимера в примере 1 настоящего изобретения.

Наилучший вариант осуществления изобретения

ТФЭ-сополимер настоящего изобретения содержит звено на основе ТФЭ и звено на основе мономера, представленного общей формулой (1)

CF2=CF-O-(CF2)n CF=CF2 (1).

Мономер, представленный общей формулой (1), имеет адекватную реакционную способность к сополимеризации с ТФЭ, дает конечный ТФЭ-сополимер с эластичностью и является способным улучшать экструдируемость пасты, термостойкость и прозрачность.

В общей формуле (1) n представляет собой целое число от 1 до 6, предпочтительно, целое число от 2 до 5, особенно предпочтительно 2. Мономер, представленный общей формулой (1), может быть смесью мономеров, имеющих различные значения n.

В ТФЭ-сополимере настоящего изобретения содержание звена на основе мономера, представленного общей формулой (1), составляет от 0,1 до 0,5 мас.%, предпочтительно от 0,11 до 0,45 мас.%, более предпочтительно от 0,12 до 0,4 мас.%. Если содержание составляет более 0,5 мас.%, скорость полимеризации снижается, что является нежелательным с точки зрения производительности. Кроме того, это также приводит к увеличению давления экструдирования пасты и имеет тенденцию к ухудшению экструдируемости. С другой стороны, если содержание составляет менее 0,1 мас.%, это ведет к увеличению давления экструдирования пасты, ухудшению внешнего вида экструдированного продукта и к неадекватной термостойкости и прозрачности, и, таким образом, не достигается значительный эффект модифицирования.

В ТФЭ-сополимере настоящего изобретения один или более других мономеров могут быть использованы в комбинации с ТФЭ и мономером, представленным общей формулой (1). В таком случае отсутствуют специальные ограничения по структуре других мономеров, используемых в комбинации, если они являются полимеризующимися соединениями, которые могут быть сополимеризованы с ТФЭ. Однако, с точки зрения термостойкости получаемого ТФЭ-сополимера, особо предпочтительными являются мономеры фторсодержащей структуры, например, полимеризующееся перфторсоединение. Содержание звеньев на основе других мономеров, предпочтительно, регулируется так, что общее содержание звеньев на основе мономера, представленного общей формулой (1), и на основе других мономеров составляет от 0,1 до 0,5 мас.%, особенно предпочтительно от 0,12 до 0,4 мас.%

ТФЭ-сополимер настоящего изобретения может быть получен таким способом полимеризации, как способ эмульсионной полимеризации.

Загрузочные количества ТФЭ и мономера, представленного общей формулой (1), могут быть определены так, что содержание звена на основе мономера, представленного общей формулой (1), в ТФЭ-сополимере находится в интервале от 0,1 до 0,5 мас.%, и предпочтительно полимеризационное количество мономера, представленного общей формулой (1), находится в интервале от 0,1 до 0,5 мас.%.

Мономер, представленный общей формулой (1), может вводиться сразу на начальной стадии или может также добавляться последовательно после введения на начальной стадии.

Регулятор степени полимеризации, предпочтительно, вводят на последней стадии реакции полимеризации ТФЭ-сополимера настоящего изобретения, например, в момент, когда прореагировало не менее 70% исходных мономеров. В частности, регулятор степени полимеризации предпочтительно вводят в реакционную систему в момент, когда прореагировало 75-95% исходных мономеров, и более предпочтительно вводят в реакционную систему в момент, когда прореагировало 80-95% исходных мономеров. Если регулятор степени полимеризации вводят на слишком ранней стадии или в слишком большом количестве, в ТФЭ-сополимере будет увеличиваться содержание низкомолекулярных фракций с слишком большим снижением давления экструдирования, в результате чего в экструдате ТФЭ-сополимера видны микропустоты, вызывающие побеление. Кроме того, это может вызвать ухудшение механических свойств самого экструдированного продукта. Примеры регулятора степени полимеризации, используемого здесь, включают водорастворимые органические соединения, представленные метанолом, алканами, такими как метан, этан и пропан, водородом и различными типами галогенированных углеводородов, среди которых метанол является особенно предпочтительным. При использовании регулятора степени полимеризации порошок ТФЭ-сополимера получают со структурой, состоящей из сердцевины из ТФЭ-сополимера, являющегося результатом сополимеризации мономера, представленного общей формулой (1), и оболочки из ТФЭ-полимера.

Также предпочтительно использовать ГФП вместо регулятора степени полимеризации на последней стадии вышеуказанной реакции полимеризации. При введении ГФП на последней стадии мелкодисперсный порошок ТФЭ-сополимера получают со структурой, состоящей из сердцевины из ТФЭ-сополимера, являющегося результатом сополимеризации мономера, представленного общей формулой (1), и оболочки из ТФЭ-сополимера, являющегося результатом сополимеризации ГФП.

Количество вводимого регулятора степени полимеризации или ГФП составляет предпочтительно от 0,002 до 0,3 мас.% относительно общего количества звеньев на основе тетрафторэтилена в сердцевине и в оболочке более предпочтительно от 0,005 до 0,3 мас.%, особенно предпочтительно от 0,006 до 0,25 мас.%

Способ эмульсионной полимеризации является способом, который использует водную среду, эмульгатор, соагент стабилизации, инициатор полимеризации и т.д. в реакции полимеризации ТФЭ. Кроме того, предпочтительными условиями полимеризации являются следующее: температура полимеризации от 10 до 95°С, давление полимеризации от 0,5 до 4,0 МПа и период времени полимеризации от 100 до 520 минут.

Примеры предпочтительно пригодного эмульгатора включают фторсодержащие органические кислоты, такие как перфтороктановая кислота, перфторнонановая кислота, перфтор-2,5-диметил-3, 6-диоксанонановая кислота и перфтороктансульфоновая кислота, и их аммониевые соли или соли щелочного металла (литиевые соли, натриевые соли и калиевые соли). Эмульгатор может использоваться в единственном числе, или два или более эмульгаторов могут использоваться в комбинации. Примеры предпочтительно применимого соагента стабилизации включают парафиновый воск, фторсодержащие масла, фторсодержащие растворители и силиконовое масло. Соагент стабилизации может использоваться в единственном числе, или два или более соагентов стабилизации могут использоваться в комбинации.

Предпочтительно применимым инициатором полимеризации является водорастворимый радикальный инициатор, водорастворимый окислительно-восстановительный катализатор или подобное. Примеры предпочтительно применимого водорастворимого радикального инициатора включают персульфаты, такие как персульфат аммония и персульфат калия, и водорастворимые органические пероксиды, такие как пероксид дисукциновой кислоты, пероксид бисглутаровой кислоты и трет-бутилгидропероксид. Инициатор полимеризации может использоваться в единственном числе, или два или более инициаторов полимеризации могут использоваться в комбинации. Предпочтительно использовать смешанную систему персульфата и пероксида дисукциновой кислоты.

Концентрация ТФЭ-сополимера в дисперсионной жидкости ТФЭ-сополимера, полученного эмульсионной полимеризацией, составляет предпочтительно от 10 до 45 мас.%. Если концентрация ТФЭ-сополимера является слишком низкой, будет трудно коагулировать ТФЭ-сополимер. С другой стороны, если она является слишком высокой, часть ТФЭ-сополимера останется некоагулированной, что вызовет белое помутнение коагуляционного раствора. Концентрация ТФЭ-сополимера составляет предпочтительно от 15 до 45 мас.%, более предпочтительно от 20 до 43 мас.%.

Мелкодисперсный порошок может быть получен из раствора эмульсионной полимеризации известным способом. А именно, дисперсионную жидкость ТФЭ-сополимера разбавляют водой, так что его концентрация составляет от 10 до 20 мас.%, и затем интенсивно перемешивают с коагуляцией. В зависимости от обстоятельств рН может регулироваться, или может быть добавлен соагент коагуляции, такой как электролит или водорастворимый органический растворитель. Затем раствор подходяще перемешивается, в результате чего коагулированные полимерные мелкодисперсные частицы отделяются от воды с последующей грануляцией, сферизацией и сушкой.

Сушку обычно проводят в состоянии вынужденного низкого течения влажного порошка, полученного коагуляцией, предпочтительно в состоянии оставления его в покое с помощью вакуума, высокочастотных волн, горячего воздуха или подобного.

Мелкодисперсный порошок ТФЭ-сополимера имеет свойство фибриллироваться даже небольшим усилием сдвига с потерей состояния первоначальной кристаллической структуры после проведения полимеризации. Нежелательно, чтобы частицы мелкодисперсного порошка контактировали или терлись друг с другом, особенно при высокой температуре, для того чтобы предотвратить увеличение давления экструдирования, в частности, при экструдировании пасты. Сушку, предпочтительно, проводят при температуре от 10 до 25°С, особенно предпочтительно от 100 до 200°С. Для мелкодисперсного порошка ТФЭ-сополимера средний размер частиц первичных частиц находится предпочтительно в интервале от 0,1 до 0,5 мкм, особенно предпочтительно в интервале от 0,14 до 0,38 мкм, и стандартная относительная плотность находится предпочтительно в интервале от 2,14 до 2,25, особенно предпочтительно в интервале от 2,16 до 2,21. В случае, когда стандартная относительная плотность находится в указанном интервале, давление формования является низким, и получаемый формованный продукт имеет лучшую размерную стабильность и гладкость поверхности. Кроме того, мелкодисперсный порошок ТФЭ-сополимера предпочтительно остается неперерабатываемым из расплава и имеет давление экструдирования пасты от 24,5 до 73,5 МПа, особенно предпочтительно мелкодисперсный порошок остается неперерабатываемым из расплава и имеет давление экструдирования пасты от 34,5 до 55,5 МПа. Кроме того, мелкодисперсный порошок ТФЭ-сополимера имеет объемную плотность от 0,35 до 0,58 г/мл.

Мелкодисперсный порошок ТФЭ-сополимера настоящего изобретения является подходящим для экструдирования пасты.

Экструдирование пасты является способом формования, в котором мелкодисперсный порошок ТФЭ-сополимера смешивают с замасливателем для придания текучести мелкодисперсному порошку ТФЭ-сополимера и в котором его экструдируют в формованный продукт, такой как пленка, трубка или подобное. Соотношение смешения с замасливателем необязательно выбирают так, что мелкодисперсный порошок ТФЭ-сополимера может обладать текучестью. Оно обычно составляет от 10 до 30 мас.% относительно общего количества мелкодисперсного порошка ТФЭ-сополимера и замасливателя, особенно предпочтительно от 15 до 20 мас.% Предпочтительно используемым замасливателем является лигроин или один из углеводородов нефти, имеющий температуру конца кипения не ниже 100°С.

Кроме того, добавка, такая как пигмент, может быть введена для окрашивания, и различные наполнители могут быть введены для придания прочности, электропроводности и т.д.

Давление экструдирования пасты для мелкодисперсного порошка ТФЭ-сополимера составляет предпочтительно от 24,5 до 73,5 МПа, особенно предпочтительно от 34,5 до 55,5 МПа.

ТФЭ-сополимер может также подвергаться экструдированию пасты в формованные продукты различной формы, такие как трубчатые, листоподобные, пленочные, волокноподобные и т.д. Они используются в виде трубок, покрытий проводов, герметиков, пористых пленок, фильтров и т.д.

Теперь настоящее изобретение будет описано более подробно с ссылкой на примеры и сравнительные примеры. Однако это не означает, что настоящее изобретение этим ограничивается. Методы определения характеристик ТФЭ-сополимера и мелкодисперсного порошка являются следующими:

(А) Средний размер первичных частиц ТФЭ-сополимера (единица: мкм) определяется с помощью анализатора лазерного рассеяния по определению распределения частиц по размеру "LA-920" (торговая марка, выпускаемая фирмой HORIBA, Ltd.).

(В) Средний размер частиц мелкодисперсного порошка (единица: мкм) определяется в соответствии с JIS K6891. Стандартные сита 20-, 30-, 40-, 45- и 60-меш устанавливают последовательно от верха, и порошок помещают на 20-меш сито для просеивания. Получают массу частиц порошка, остающихся на каждом сите. 50% размер частиц, рассчитанный по логарифмической вероятности по отношению к полученным массам, берут как средний размер частиц.

(С) Кажущаяся плотность (единица: г/мл) определяется в соответствии с JIS K6891. Образец капает из воронки, установленной выше, в взвешивающуюся колбу из нержавеющей стали с внутренним объемом 100 мл, и часть образца, вспучивающаяся из взвешивающейся колбы, соскабливают плоской пластинкой. Затем определяют массу образца, оставшегося в взвешивающейся колбе, и значение, полученное делением массы образца на внутренний объем взвешивающейся колбы, берут как кажущуюся плотность.

(D) Стандартная относительная плотность (далее также обозначаемая как "СОП" ("SSG")) определяется в соответствии с ASTM D1457-91a и D4895-91a. 12,0 г смолы взвешивают и выдерживают в цилиндрической фильере с внутренним диаметром 28,6 мм под давлением 34,5 МПа в течение 2 минут. Фильеру вводят в печь при 290°С и температуру повышают со скоростью 120°С/ч. Фильеру выдерживают при 380°С в течение 30 минут. Затем температуру снижают со скоростью 60°С/ч и фильеру выдерживают при 294°С в течение 24 минут. Формованный продукт выдерживают в эксикаторе при 23°С в течение 12 часов и затем определяют относительную плотность формованного продукта по отношению к воде при 23°С. Результат берут как стандартную относительную плотность (СОП). Чем меньше значение СОП, тем больше молекулярная масса.

(Е) Индекс термической нестабильности TII определяется в соответствии с ASTM D1457-91a и D4895-91a. Образец для определения длительной относительной плотности (далее обозначаемой как "ДОП" ("ESG")) получают таким же образом, как в случае СОП, за исключением того, что время выдерживания при 380°С составляет 360 минут.

Индекс термической нестабильности TII рассчитывают по формуле TII = (ДОП - СОП)Ч1000.

Чем меньше значение TII, тем меньше изменяется молекулярная масса в случае, когда время выдерживания при 380°С является больше. А именно это показывает превосходство по термостойкости.

(F) Определение давления экструдирования пасты: 226,8 г полимерного порошка и 43,2 г углеводородного замасливателя Isopar H (торговая марка, выпускаемая фирмой Exxon Company) смешивают в стеклянной колбе и выдерживают при комнатной температуре (25° С) не менее 8 часов. Затем вышеуказанной смесью заполняют цилиндр, имеющий внутренний диаметр 39,4 мм, и выдерживают в течение двух минут, когда прикладывают нагрузку 55 кг к пуансону, введенному в цилиндр. Вышеуказанную смесь вынимают из цилиндра, загружают в экструзионную фильеру (угол фильеры: 20° и диаметр отверстия: 0,27 мм) с цилиндром (внутренний диаметр: 40,3 мм) и экструдируют со скоростью плунжера 20 мм/мин при температуре фильеры 40°С с получением в результате жгутоподобного продукта (валика). Отметим здесь, что степень утонения RR представляет собой отношение площади поперечного сечения цилиндра (Ас) экструдера к площади поперечного сечения фильеры (Ad), а именно степень утонения (RR) определяется как RR=Ac/Ad. В данном примере RR=1000. Давление экструдирования пасты (в МПа) получают как значение, рассчитанное делением усилия экструдирования в интервале, в котором давление находится в равновесном состоянии в последней экструзии, на площадь поперечного сечения цилиндра.

(G) Прозрачность и гладкость поверхности (формуемость): прозрачность и гладкость поверхности (формуемость) определяют на материале проволочного покрытия, полученного по следующей методике. Углеводородный замасливатель Isopar H (торговая марка, выпускаемая фирмой Exxon Company) добавляют в степени 18 мас.% к 700 г мелкодисперсного порошка ПТФЭ и смешивают при вращении при 100 об/мин в течение 30 минут. Смешанную смолу выдерживают при комнатной температуре не менее 8 часов. После предварительного формования провод (AWG20, состоящий из 19 никелированных жил 0,202 мм, имеющий внешний диаметр 1,01 мм) непрерывно покрывают смолой с помощью экструдера при условии, что RR=1200. Затем его пропускают через печь для удаления замасливателя при 250°С, спекают в печи при 425°С и охлаждают до комнатной температуры. Прозрачность оценивают визуальным наблюдением с оценкой внешнего вида полученного материала покрытия провода. Результаты оценки были распределены на О и Х в соответствии со следующими критериями. О: внешний вид, при котором покрытие смолы является таким прозрачным, что оригинальный цвет проволоки является видимым, и Х: внешний вид, при котором покрытие смолы является молочно-белым по сравнению с "О", так что оригинальный цвет проволоки забеливается, так что становится невидимым. Гладкость поверхности оценивают визуальным наблюдением с оценкой внешнего вида полученного материала покрытия провода. Результаты оценки были распределены на О и Х в соответствии со следующими критериями. О: гладкий внешний вид и Х: негладкий внешний вид.

(Н) Содержание звеньев на основе сомономера определяется по инфракрасному поглощению, определенному для тонкопленочного диска, полученного прессованием исходного порошка ТФЭ-сополимера. Содержание звеньев на основе ХТФЭ было получено в соответствии с методом, описанным в JP-B-04-3765, т.е. умножением отношения (абсорбция при 957 см-1/абсорбция при 2360 см-1) на 0,58. Содержание звеньев на основе перфторпропилвинилового эфира (далее обозначаемого как "ППВЭ" ("PPVE") было получено в соответствии с методом, описанным в заявке WO 00/02935, т.е. умножением отношения (абсорбция при 995 см-1/абсорбция при 935 см-1) на 0,14. Содержание звеньев на основе ГФП было получено в соответствии с методом, описанным в JP-B-37-4643, т.е. умножением отношения (абсорбция при 982 см-1/ абсорбция при 935 см-1) на 0,3.

С другой стороны, содержание звеньев на основе мономера, представленного общей формулой (1), было получено расчетом при допущении, что все количество загруженного мономера было использовано в полимере, при подтверждении, что при газохроматографическом анализе газовой фазы в автоклаве после полимеризации исчезал пик мономера, представленного общей формулой (1).

(I) Термостойкость: образец для испытаний длиной примерно 30 см, полученный резкой провода, покрытого ТФЭ-сополимером, полученного таким же образом, как в методике (G), выдерживают в печи при 370°С в течение 24 часов для осуществления термообработки. Затем около 10 мг ТФЭ-сополимера, отрезанного от образца, анализируют с помощью дифференциального сканирующего калориметра. Температуру повышают до 200°С в азотной атмосфере, один раз выдерживают при ней, затем повышают до 380°С со скоростью 10°С/мин и затем снижают от 380°С до 200°С со скоростью 10°С/мин для определением теплоты кристаллизации. Теплоту кристаллизации а (в Дж/г) после термообработки определяют по площади, охватываемой кривой полученной диаграммы и касательными линиями при 275°С и при 340°С. Кроме того, по отношению к проводу, покрытому ПТФЭ, до термообработки при 370°С теплоту кристаллизации b (в Дж/г) определяют также таким же образом. Получают разность между теплотами кристаллизации до и после термообработки (a-b). В работе J. Appl. Polym. Sci., 17, 3253 (1973) описано соотношение между молекулярной массой и теплотой кристаллизации ПТФЭ и показано, что, чем больше теплота кристаллизации, тем меньше молекулярная масса. Показано, что, когда значение (a-b) увеличивается, молекулярная масса снижается, что указывает на то, что термостойкость является низкой.

(J) Внешний вид трубки: заготовку ТФЭ-сополимера получают таким же образом, как в (G), и трубку, имеющую внешний диаметр примерно 5 мм и внутренний диаметр примерно 4 мм, формуют при RR=1300 со скоростью 50 мм/мин с последующим спеканием с получением трубки. Внешний вид трубки оценивают визуальным осмотром полученной трубки. Результаты оценки были представлены О и в соответствии со следующими критериями. О: состояние, при котором поверхность является гладкой, и радиальный размер является стабильным, и: состояние, при котором поверхность является слегка шероховатой, и радиальный размер является немного нестабильным.

Пример 1

В 100 л автоклав из нержавеющей стали, оборудованный отражателем и мешалкой, загружают 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 л деионизованной воды. Воздух в автоклаве заменяют азотом и затем давление снижают. В автоклав загружают 42 г сомономера CF2=CF-O-CF2CF2 CF=CF2 (далее обозначенного как "ПФБВЭ" ("PFBVE")). Далее повышают давление подачей ТФЭ и повышают температуру до 67°С при перемешивании. Далее повышают давление до 1,85 МПа подачей ТФЭ и в автоклав вводят 5,0 г пероксида дисукциновой кислоты и 0,28 г персульфата аммония, растворенного в теплой воде при примерно 70°С. Внутреннее давление снижается до 1,83 МПа в течение примерно 4 минут. Полимеризацию проводят при введении ТФЭ для поддержания внутреннего давления автоклава при 1,85 МПа. 84 г перфтороктаноата аммония вводят в тот момент, когда количество введенного ТФЭ достигает 3,0 кг. 4 г метанола и 3,2 г персульфата аммония, растворенного в чистой воде при обычной температуре, вводят в тот момент, когда количество введенного ТФЭ достигает 24,3 кг. Реакцию обрывают в тот момент, когда количество введенного ТФЭ достигает 32,5 кг. Отбирают пробу газа паровой фазы в автоклаве и подвергают газохроматографическому анализу, в результате чего подтверждается, что исчез пик ПФБВЭ, который был определен в паровой фазе перед полимеризацией. ТФЭ из автоклава сбрасывается в атмосферу. Полимеризационный период составляет 3 часа и 13 минут.

Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 34 мас.%. Полимер имеет средний размер первичных частиц 0,20 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 640 мкм и объемную плотность 0,46 г/мл. Порошок имеет стандартную относительную плотность 2,189 и индекс термической нестабильности TII 2, таким образом, показывая хорошую термостойкость.

Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 337,9°С. На чертеже представлена диаграмма результатов анализа.

Сравнительный пример 1

Реакцию проводят таким же образом, как в примере 1, за исключением того, что сомономер в примере 1 был загружен в количестве 8,0 г.

Сравнительный пример 2

Реакцию проводят таким же образом, как в примере 1, за исключением того, что 17,6 г ХТФЭ загружают вместо сомономера в примере 1.

Сравнительный пример 3

Реакцию проводят таким же образом, как в примере 1, за исключением того, что 40,2 г ППВЭ загружают вместо сомономера в примере 1.

Пример 2

В 100 л автоклав из нержавеющей стали, оборудованный отражателем и мешалкой, загружают 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 л деионизованной воды. Воздух в автоклаве заменяют азотом и затем давление снижают. В автоклав загружают 42 г ПФБВЭ. Далее повышают давление подачей ТФЭ и повышают температуру до 67°С при перемешивании. Далее повышают давление до 1,85 МПа подачей ТФЭ и в автоклав вводят 5,0 г пероксида дисукциновой кислоты и 0,21 г персульфата аммония, растворенного в теплой воде при примерно 70° С. Внутреннее давление снижается до 1,83 МПа в течение примерно 4 минут. Полимеризацию проводят при введении ТФЭ для поддержания внутреннего давления автоклава при 1,85 МПа.

84 г перфтороктаноата аммония вводят в тот момент, когда количество введенного ТФЭ достигает 3,4 кг. 4 г метанола и 3,2 г персульфата аммония, растворенного в чистой воде при обычной температуре, вводят в тот момент, когда количество введенного ТФЭ достигает 32,4 кг. Реакцию обрывают в тот момент, когда количество введенного ТФЭ достигает 36,0 кг. Отбирают пробу газа паровой фазы в автоклаве и подвергают газохроматографическому анализу. Подтверждается, что исчез пик ПФБВЭ, который был определен в паровой фазе перед полимеризацией. Затем ТФЭ из автоклава сбрасывается в атмосферу. Полимеризационный период составляет 3 часа и 49 минут.

Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 35 мас.%. Полимер имеет средний размер первичных частиц 0,22 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 650 мкм и объемную плотность 0,48 г/мл. Порошок имеет стандартную относительную плотность 2,176 и индекс термической нестабильности TII -1, таким образом, показывая хорошую термостойкость.

Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 339,1°С.

Пример 3

Реакцию проводят таким же образом, как в примере 2, за исключением того, что загружают 62 г ПФБВЭ. Полимеризационный период составляет примерно 4 часа. Газохроматографическим анализом подтверждается, что пик ПФБВЭ исчезает из паровой фазы в автоклаве после завершения полимеризации. Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 36 мас.%. Полимер имеет средний размер первичных частиц 0,20 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 630 мкм и объемную плотность 0,47 г/мл. Порошок имеет стандартную относительную плотность 2,173 и индекс термической нестабильности TII -1, таким образом, показывая хорошую термостойкость.

Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 338,9°С.

Пример 4

Реакцию проводят таким же образом, как в примере 2, за исключением того, что загружают 81 г ПФБВЭ. Полимеризационный период составляет примерно 4 часа и 5 минут. Газохроматографическим анализом подтверждается, что пик ПФБВЭ исчез из паровой фазы в автоклаве. Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 36 мас.%. Полимер имеет средний размер первичных частиц 0,21 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 640 мкм и объемную плотность 0,47 г/мл. Порошок имеет стандартную относительную плотность 2,178 и индекс термической нестабильности TII 2, таким образом, показывая хорошую термостойкость.

Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 338,1°С.

Пример 5

Реакцию проводят таким же образом, как в примере 2, за исключением того, что загружают 120 г ПФБВЭ. Полимеризационный период составляет примерно 4 часа и 50 минут. Газохроматографическим анализом подтверждается, что пик ПФБВЭ исчез из паровой фазы в автоклаве. Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 36 мас.% Полимер имеет средний размер первичных частиц 0,19 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 530 мкм и объемную плотность 0,45 г/мл. Порошок имеет стандартную относительную плотность 2,170 и индекс термической нестабильности TII -1, таким образом, показывая хорошую термостойкость.

Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 337, 2°С.

Пример 6

В 100 л автоклав из нержавеющей стали, оборудованный отражателем и мешалкой, загружают 6 г перфтороктаноата аммония, 565 г парафинового воска и 60 л деионизованной воды. Воздух в автоклаве заменяют азотом и затем давление снижают. В автоклав загружают 62 г ПФБВЭ. Повышают давление подачей ТФЭ и повышают температуру до 67°С при перемешивании. Затем повышают давление до 1,85 МПа подачей ТФЭ и в автоклав вводят 5,0 г пероксида дисукциновой кислоты и 0,21 г персульфата аммония, растворенного в теплой воде при примерно 70°С. Внутреннее давление снижается до 1,83 МПа в течение примерно 4 минут. Полимеризацию проводят при введении ТФЭ для поддержания внутреннего давления автоклава при 1,85 МПа. 84 г перфтороктаноата аммония вводят в тот момент, когда количество введенного ТФЭ достигает 3,4 кг. 83 г ГФП вводят в тот момент, когда количество введенного ТФЭ достигает 32,4 кг. Реакцию обрывают в тот момент, когда количество введенного ТФЭ достигает 36,0 кг. Отбирают пробу газа паровой фазы в автоклаве и подвергают газохроматографическому анализу. Подтверждается, что исчез пик ПФБВЭ, который был определен в паровой фазе перед полимеризацией. Затем ТФЭ из автоклава сбрасывается в атмосферу. Полимеризационный период составляет 4 часа и 15 минут.

Эмульгированную дисперсионную жидкость полученного таким образом ТФЭ-сополимера охлаждают и всплывший парафиновый воск удаляют. Эмульгированная дисперсионная жидкость имеет содержание твердого вещества около 37 мас.%. Полимер имеет средний размер первичных частиц 0, 20 мкм. Указанную эмульгированную дисперсионную жидкость разбавляют чистой водой до концентрации 12 мас.%, регулируют до 30°С и перемешивают с получением в результате влажного мелкодисперсного порошка. Затем порошок сушат при 120°С. Полученный мелкодисперсный порошок ТФЭ-сополимера имеет средний размер частиц 545 мкм и объемную плотность 0,47 г/мл. Порошок имеет стандартную относительную плотность 2,163 и индекс термической нестабильности TII -5, таким образом, показывая хорошую термостойкость. Кроме того, полученный ТФЭ-сополимер анализируют методом дифференциального термического анализа, и было установлено, что сополимер имеет температуру плавления 338,9°С.

Сравнительный пример 4

Реакцию проводят таким же образом, как в примере 6, за исключением того, что сомономер в примере 6 был загружен в количестве 19,4 г. Газохроматографическим анализом подтверждается, что исчез пик ПФБВЭ из паровой фазы в автоклаве.

Из сравнения между примером 6 и сравнительным примером 4 видно, что прозрачность, термостойкость и внешний вид трубки являются недостаточными, если содержание звеньев на основе ПФБВЭ находится вне интервала, определенного в п.1 формулы изобретения.

Промышленная применимость

ТФЭ-сополимер согласно настоящему изобретению имеет превосходную экструдируемость пасты и термостойкость. Кроме того, экструдированный из пасты продукт ТФЭ-сополимера согласно настоящему изобретению также имеет превосходную прозрачность. ТФЭ-сополимер и его мелкодисперсный порошок согласно настоящему изобретению формуются в материалы покрытий проводов, трубки и т.д., и они являются подходящими для применений в деталях вблизи автомобильных и самолетных двигателей, требующих высокой термостойкости, и в медицинском оборудовании, прецизионных машинах и т.д., требующих высокого качества.

Реферат

Тетрафторэтиленовый сополимер для экструдирования пасты в виде первичных мелкодисперсных частиц, диспергированных в водной среде, имеющих структуру сердцевина-оболочка, содержащую сердцевину из тетрафторэтиленового сополимера, имеющего звено на основе тетрафторэтилена, и звено на основе мономера, представленного общей формулой

Формула

Документы, цитированные в отчёте о поиске

Фторэластомеры

Комментарии