Компонент катализатора для полимеризации олефина, катализатор и их применение - RU2757372C2

Код документа: RU2757372C2

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В данной заявке испрашиваются приоритеты следующих патентных заявок, поданных 23 сентября 2016 г., полностью включенных в данный документ посредством ссылки.

1. Китайская патентная заявка CN 201610847284.7, озаглавленная «Компонент катализатора для полимеризации олефинов, катализатор и их применение»;

2. Китайская патентная заявка CN 201610847281.3, озаглавленная «Компонент катализатора для полимеризации олефинов, катализатор и их применение»;

3. Китайская патентная заявка CN 201610847600.0, озаглавленная «Компонент катализатора для полимеризации олефинов, катализатор и их использование»; и

4. Китайская патентная заявка CN 201610847664.0, озаглавленная «Компонент катализатора для полимеризации олефинов, катализатор и их применение».

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к компоненту катализатора для полимеризации олефинов, к катализатору и их применению и относится к области техники нефтехимического машиностроения.

УРОВЕНЬ ТЕХНИКИ

Обычно катализаторы, применяемые для полимеризации олефинов, можно разделить на три категории: традиционные катализаторы Циглера-Натта, металлоценовые катализаторы и неметаллоценовые катализаторы. Что касается традиционных катализаторов Циглера-Натта для полимеризации пропена, то с развитием электронодонорных соединений в катализаторах полиолефиновые катализаторы также постоянно обновляются. При разработке катализаторов испытано 1-е поколение системы TiCl3AlCl3/AlEt2Cl, 2-е поколение системы TiCl3/AlEt2Cl, 3-е поколение системы TiCl4·ED·MgCl2/AlR3·ED с использованием хлорида магния в качестве носителей, сложного моноэфира или ароматического сложного диэфира в качестве внутреннего донора электронов и силана в качестве внешнего донора электронов, и недавно разработанная каталитическая система, использующая диэфирные соединения и соединения сложного диэфира в качестве внутренних доноров электронов. Активность катализаторов для катализа реакции полимеризации и изотактичность полученного полипропена была значительно улучшена. В существующих технологиях титановые катализаторы, применяемые для полимеризации пропена, в основном используют магний, титан, галоген и электронодонор в качестве основных компонентов, среди которых электронодонорные соединения являются незаменимыми элементами компонентов катализатора. До настоящего времени были раскрыты различные внутренние электронодонорные соединения, эти соединения, включая, например, сложные эфиры монокарбоновых кислот или сложные эфиры поликарбоновых кислот, ангидриды кислот, кетоны, простые моноэфиры или простые полиэфиры, спирты, амины и их производные и т. д., cреди которых обычно используются ароматические сложные эфиры дикарбоновых кислот, такие как ди-н-бутилфталат (DNBP) или диизобутилфталат (DIBP), и так далее. Ссылка может быть сделана на патент США US4784983. Патент США US4971937 и европейский патент EP0728769 раскрывают компоненты катализаторов, применяемых для полимеризации олефинов, в которых 1,3-диэфирные соединения, имеющие две эфирные группы, используются в качестве доноров электронов, такие соединения, включая, например, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 9,9-ди(метоксиметил)флуорен и т. д. Позже раскрыт класс специальных алифатических дикарбоновых сложных эфиров, таких как сукцинат, сложный эфир малоновой, кислоты, глутарат и так далее (см. WO 98/56830, WO 98/56834, WO 01/57099, WO 01/63231 и WO 00/55215). Применение таких электронодонорных соединений может не только улучшить активность катализатора, но также позволяет полученному пропеновому полимеру иметь более широкое молекулярно-массовое распределение.

Наиболее распространенными неметаллоценовыми катализаторами полимеризации олефинов являются C=N полидентатсодержащие лигандсодержащие комплексы переходных металлов. Например, Brookhart et al. впервые обнаружили, что дииминовые комплексы поздних переходных металлов обладали относительно высокой каталитической активностью при использовании для катализа полимеризации олефинов (JohnsonLK, KillianCM, BrookhartM., J.Am.Chem.Soc., 1995, 117, 6414; JohnsonLK, EckingSM, BrookhartM., J.Am.Chem.Soc., 1996, 118, 267). С тех пор изучение неметаллоценовых органических комплексов вызвало большой интерес у исследователей. В 1996 году McConville и соавторы сообщили о классе комплексов металлов Ti и Zr (как показано в Формуле 1), хелатирующих β-диамин, которые были первыми примерами высококаталитически активных N-N-полидентатных лигандсодержащих ранних комплексов переходных металлов для катализа полимеризации олефинов. (Scollard JD, Mcconville DH, Payne NC, Vittal JJ, Macromolecules, 1996, 29, 5241; Scollard JD, Mcconville DH, J.Am.Chem.Soc., 1996, 118, 10008).

Формула 1 Формула 2

Комплексы β-диамина (как показано в Формуле 2) также являются классом важных N-N-лигандсодержащих неметаллоценовых катализаторов для полимеризации олефинов. Из-за специфических структур этих комплексов стерическое затруднение и электронное действие лиганда могут легко регулироваться и контролироваться посредством замены заместителя в ариламине. При варьировании металлов и окружения лиганда β-диаминовый лиганд может по-разному связываться с разными металлами с образованием разных комплексов металлов. Эти лигандсодержащие соединения имеют то преимущество, что их легко синтезировать и легко регулировать и контролировать с точки зрения структуры, и они представляют собой сравнительно идеальные комплексы для изучения взаимосвязи между структурой и свойствами катализатора. Поэтому лигандсодержащие соединения с такими структурами привлекают широкое внимание исследователей (Bourget-MerleL., Lappert M.F, SevernJR, Chem. Rev., 2002, 102, 3031; Kim WK, Fevola MJ, Liable-Sands LM, Rheingold. AL, Theopoid KH, Organometallics, 1998, 17, 4541; Jin X., Novak BM, Macromolecules, 2000, 33, 6205).

Полиэтиленовая лаборатория Пекинского научно-исследовательского института химической промышленности Sinopec раскрыла в китайском патенте CN 00107258.7 класс бидентатных лигандсодержащих металлокомплексов для использования в реакции сополимеризации этилена и позднее раскрыла соответственно в китайских патентах CN 02129548.4 (2002), CN 200410086388.8 (2004), CN 200710176588.6 (2007), подобный комплексный катализатор на основе переходного металла для использования в реакции сополимеризации этилена. Шанхайский институт органической химии Китайской академии наук раскрыл в патентах Китая CN 201010554473.8 и CN 201010108695.7 класс катализаторов на основе полидентатных лигандов с аналогичными структурами, предназначенных для использования в реакции сополимеризации этилена с получением ультранизкоразветвленного полиэтилена с высокой молекулярной массой.

В описании вышеупомянутых патентов катализаторы, используемые для полимеризации олефинов, являются соответствующими лигандсодержащими соединениями металлов. До настоящего времени редко появляются сообщения о прямом использовании таких лигандсодержащих соединений металлов при получении катализатора полимеризации пропена и сообщения об их использовании, связанные с полимеризацией пропена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

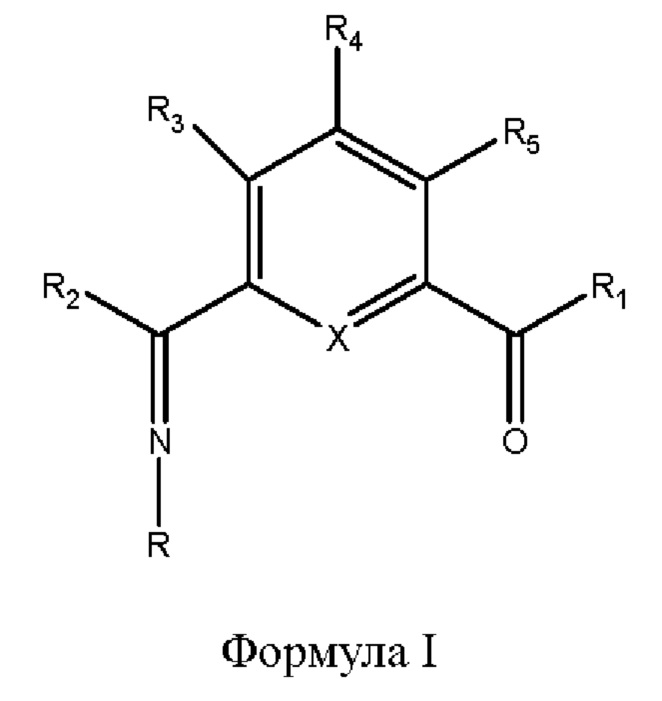

Ввиду недостатков в вышеприведенном уровне техники целью данного изобретения является разработка компонента катализатора для полимеризации олефинов, катализатора, содержащего его, и их применения. Внутренний донор электронов, как показано в Формуле I (соединение имина с кетонной группой), добавляют во время приготовления катализатора, чтобы сформировать новый тип новый тип каталитической системы реакции полимеризации. Когда катализатор используется в реакции полимеризации олефинов, особенно в реакции полимеризации пропена, не только катализатор обладает длительной высокой активностью и хорошим откликом на водород, но также полученный полимер обладает характеристиками регулируемого изотактического индекса и широким молекулярно-массовым распределением.

Для достижения вышеуказанной цели данное изобретение предлагает компонент катализатора для полимеризации олефинов, включающий магний, титан, галоген и внутренний донор электронов, где внутренний донор электронов включает соединение имина с кетонной группой, как показано в Формуле I,

Формула I

где в Формуле I R выбран из группы, состоящей из гидроксила, C1-C20-алкила с или без заместителя, представляющего собой атом галогена, C2-C20-алкенила с или без группы, замещенной атомом галогена, и C6-C30-арила с или без группы, замещенной атомом галогена; R1-R5могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из водорода, C1-C20-алкила, C2-C20-алкенила, C6-C30-арилалкила, C6-C30-алкиларила, C9-С40-конденсированного арила, атомов галогена гидроксила и C1-C20-алкокси; Х выбран из группы, состоящей из гетероатомов галогена, азота, кислорода, фосфора, кремния, замещенного или незамещенного алкила, C5-C20-циклоалкила, и C6-C30-арила, и С9-C40 конденсированного арила.

Согласно некоторым предпочтительным вариантам осуществления изобретения R представляет собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил, гексил, гидроксиалкил, фенил, галогенированный фенил, алкилзамещенный фенил, нафтил, бифенил или гетероциклсодержащую группу. Гетероциклсодержащая группа предпочтительно представляет собой пирролсодержащую группу, пиридинсодержащую группу, пиримидинсодержащую группу или хинолонсодержащую группу.

В соответствии с некоторыми более предпочтительными вариантами осуществления изобретения R выбран из группы, состоящей из 2,6-диалкилфенила (такого как 2,6-диметилфенил, 2,6-диэтилфенил, 2,6-диизопропилфенил), 2,4,6-триалкилфенила (такого как 2,4,6-триметилфенил, 2,4,6-триэтилфенил, 2,4,6-триизопропилфенил), гидроксиалкилзамещенного фенила (такого как гидроксипропилфенил), 3-хинолила, 1-нафтила, бензила и 8-хинолила.

Согласно некоторым предпочтительным вариантам осуществления изобретения каждый из R3-R5 независимо представляет собой водород, метил, этил, н-пропил, изопропил, н-бутил, трет-бутил или изобутил

Согласно некоторым предпочтительным вариантам осуществления изобретения каждый из R1 и R2 независимо выбран из группы, состоящей из метила, этила, н-пропила, изопропила, н-бутила, трет-бутила и изобутила.

Согласно некоторым предпочтительным вариантам осуществления изобретения Х представляет собой атом азота или СН.

В данном изобретении соединение имина с кетонной группой как показано в Формуле I, предпочтительно может быть одним или несколькими, выбранными из следующих соединений: 6-(бутилимино)этил-2-ацетилпиридина, 6-(гексилимино)этил-2-ацетилпиридина, 6-(пентилимино)этил-2-ацетилпиридина,

6-(октилимино)этил-2-ацетилпиридина, 6-бензилимино)этил-2-ацетилпиридина,

6-(4-гидроксибутилимино)этил-2-ацетилпиридина,

6-(2-гидроксифенилимино)этил-2-ацетилпиридина, 6-(2,6-диметилфенилимино)этил-2-ацетилпиридина, 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридина,

6-(фенилимино)этил-2-ацетилпиридина, 6-(2-нафтилимино)этил-2-ацетилпиридина,

6-(1-нафтилимино)этил-2-ацетилпиридина, 6-(4-хлорфенилимино)этил-2-ацетилпиридина, 6-(4-трифторметилфенилимино)этил-2-ацетилпиридина, 6-(2-трифторметилфенилимино)этил-2-ацетилпиридина, 6-(2-гидрокси-4-хлорфенилимино)этил-2-ацетилпиридина, 6-(8-хинолилимино)этил-2-ацетилпиридина, 6-(4-хинолилимино)этил-2-ацетилпиридина,

6-3-хинолилимино)этил-2-ацетилпиридина, 6-(2,4,6-триметилфенилимино)этил-2-ацетилпиридина,

6-(2-этилфенилимино)этил-2-ацетилпиридина, 6-(4-этилфенилимино)этил-2-ацетилпиридина, 6-(2-пропилфенилимино)этил-2-ацетилпиридина, 6-(4-пропилфенилимино)этил-2-ацетилпиридина,

6-(3-пропилфенилимино)этил-2-ацетилпиридина,

6-(2-бутилфенилимино)этил-2-ацетилпиридина, 6-(4-бутилфенилимино)этил-2-ацетилпиридина, 3-(фенилимино)этилацетофенона,

3-(2,6-диметилфенилимино)этилацетофенона,

3-(2,6-диизопропилфенилимино)этилацетофенона, 3-(2-нафтилимино)этилацетофенона, 3-(бензилимино)этилацетофенона, 3-(8-хинолилимино)этилацетофенона, 3-(2-хинолилимино)этилацетофенона, 6-(бутилимино)этил-2-пропионилпиридина,

6-(гексилимино)пропионилпиридина,

6-(2,6-диметилфенилимино)этил-2-пропионилпиридина,

6-(2,6-диизопропилфенилимино)этил-2-пропионилпиридина, 6-(фенилимино)этил-2-пропионилпиридина, 6-(пентилимино)этил-2-бутирилпиридина,

6-(2-нафтилимино)этил-2-бутирилпиридина, 6-(бутилимино)пропил-2-пропионилпиридина,

6-(гексилимино)бутил-2-пропионилпиридина,

6-(2,6-диметилфенилимино)пропил-2-пропионилпиридина, 6-(2,6-диизопропилфеннилимино)пропил-2-пропионилпиридина, 6-(фенилимино)пропил-2-пропионилпиридина, 6-(пентилимино)пропил-2-бутирилпиридина и

6-(2-нафтилимино)пропил-2-бутирилпиридина.

В соответствии с некоторыми предпочтительными вариантами осуществления изобретения в пересчете на массу компонента катализатора содержание магния находится в диапазоне от 5 % мас до 50 % мас., содержание титана находится в диапазоне от 1,0 % мас до 8,0 % мас., содержание галогена находится в диапазоне от 10 % мас. до 70 % мас., а содержание внутреннего донора электронов находится в диапазоне от

0,1 % мас. до 20 % мас.

В некоторых предпочтительных вариантах осуществления данного изобретения внутренний донор электронов может дополнительно содержать по меньшей мере одно дополнительное электронодонорное соединение. Предпочтительно, дополнительное электронодонорное соединение представляет собой одно, два или три, выбранные из группы, состоящей из ароматических карбоксилатных сложных эфиров, сложных эфиров диолов, сложных эфиров дифенолов и диэфирных соединений.

В некоторых предпочтительных вариантах осуществления данного изобретения молярное соотношение соединения имина с кетонной группой, как показано в Формуле I, к дополнительному электронодонорному соединению находится в диапазоне 1:(0,05-20), предпочтительно в диапазоне 1:(0,1-10).

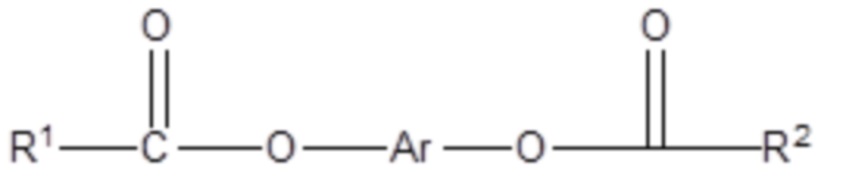

В соответствии с некоторыми предпочтительными вариантами осуществления данного изобретения соединение сложного ароматического карбоксилатного эфира является таким, как показано в Формуле II,

Формула II

где в Формуле II, RI представляет собой C1-C20 алкил с или без заместителя, представляющего собой атом галогена, C2-C20 алкенил с или без заместителя представляющего собой атом галогена, C2-C20 алкинил с или без заместителя представляющего собой атом галогена или C6-C30 алкиларил с или без заместителя, представляющего собой атом галогена; RII представляет собой С1-С20-алкильную, С2-С20-алкенильную, С2-С20-алкинильную или С6-С30-алкиларильную или сложноэфирную группу или амидогруппу; RIII, RIV, RV и RVI могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из C1-C20-алкила, C2-C20-алкенила, C2-C20-алкинила, C1-C20-алкокси, C6-C30-арилалкила C6-C30 алкиларила,

C9-C40 конденсированного арила и галогена.

Согласно некоторым вариантам осуществления изобретения в Формуле II RI представляет собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил, изопентил, неопентил, гексил, этенил, аллил, этинил, фенил, галогенированный фенил, алкилзамещенный фенил, нафтил или бифенил.

Согласно некоторым вариантам осуществления изобретения в Формуле II, RII представляет собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил, изопентил, неопентил, гексил, этенил, аллил, этинил, фенил, галогенированный фенил, алкилзамещенный фенил, нафтил, бифенил, этоксикарбонил, пропоксикарбонил, изопропоксикарбонил, бутоксикарбонил, изобутоксикарбонил, гексоксикарбонил, изогексоксикарбонил, неогексоксикарбонил, гептилоксикарбонил, изогептилоксикарбонил, неогептилоксикарбонил, октилоксикарбонил, изооктилоксикарбонил или неооктилоксикарбонил.

В данном изобретении ароматические сложные эфиры карбоксилатов могут быть одним или более выбранными из группы, состоящей из этилбензоата, пропилбензоата, бутилбензоата, пентилбензоата, гексилбензоата, гептилбензоата, октилбензоата, нонилбензоата, децилбензоата, изобутилбензоата, изопентилбензоата, изогексилбензоата, изогептилбензоата, изооктилбензоата, изононилбензоата, изодецилбензоата, неопентилбензоата, неогексилбензоата, неогептилбензоата, неооктилбензоата неононилбензоата, неодецилбензоата, диэтилфталата, дипропилфталата, диизобутилфталата, ди-н-бутилфталата, ди-н-пентилфталата, диизопентилфталата, динеопентилфталата, дигексилфталата, дигептилфталата, диоктилфталата, динонилфталата, диизогексилфталата, диизогептилфталат, диизооктилфталата, диизононилфталата, диизобутил-3-метилфталата, ди-н-бутил-3-метилфталата, диизопентил-3-метилфталата, ди-н-пентил-3-метилфталата, диизооктил-3-метилфталата, ди-н-октил-3-метилфталата, диизобутил-3-этилфталата, ди-н-бутил-3-этилфталата, ди-н-октил-3-этилфталата, диизобутил-3-этилфталата, ди-н-пентил-3-этилфталата диизопентил-3-этилфталата, диизобутил-3-пропилфталата, ди-н-бутил-3-пропилфталата, диизобутил-3-хлорфталата, диизобутил-3-бутилфталата, ди-н-бутил-3-бутилфталата, ди-н-бутил-4-бутилфталата диизобутил-4-пропилфталата, диизопентил-4-бутилфталата, ди-н-бутил-4-хлорфталата, диизобутил-4-хлорфталата, ди-н-октил-4-хлорфталата, ди-н-бутил-4-метоксифталата, и диизобутил-4-метоксифталата.

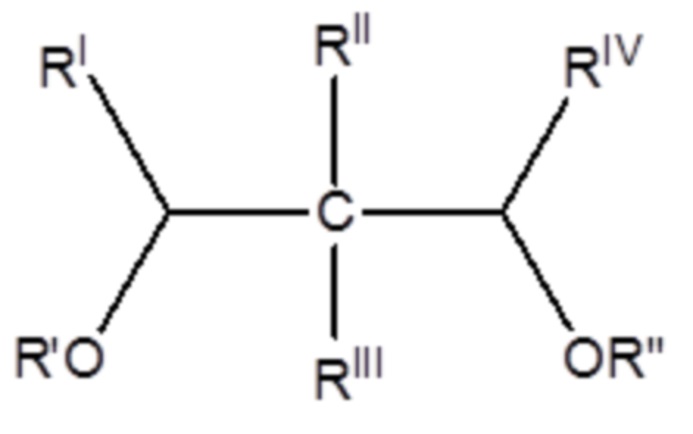

Согласно некоторым вариантам реализации данного изобретения соединение сложного эфира диола является таким, как показано в Формуле III,

Формула III

где в Формуле III каждый из X и Y независимо выбран из группы, состоящей из углерода, кислорода, серы, азота, бора и кремния; R1 и R2 могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из галогена, алкила, циклоалкила, арила, алкенила, конденсированного арила и сложноэфирной группы; R3-R6 могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из водорода и замещенной или незамещенной алкильной, циклоалкильной, арильной, алкенильной, конденсированной арильной и сложноэфирной группы; RI-RIV могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из водорода и замещенной или незамещенной алкильной, циклоалкильной, арильной, алкенильной, конденсированной арильной и сложноэфирной группы; R3-R6 и RI-RIV каждый может необязательно содержать один или более гетероатомов в качестве заместителя атома углерода или водорода или обоих, причем гетероатомом является атом кислорода, серы, азота, бора, кремния, фосфора или атом галогена; один или несколько из R3-R6 и RI-RIV могут быть связаны вместе с образованием кольца; и n представляет собой целое число в диапазоне от 1 до 10.

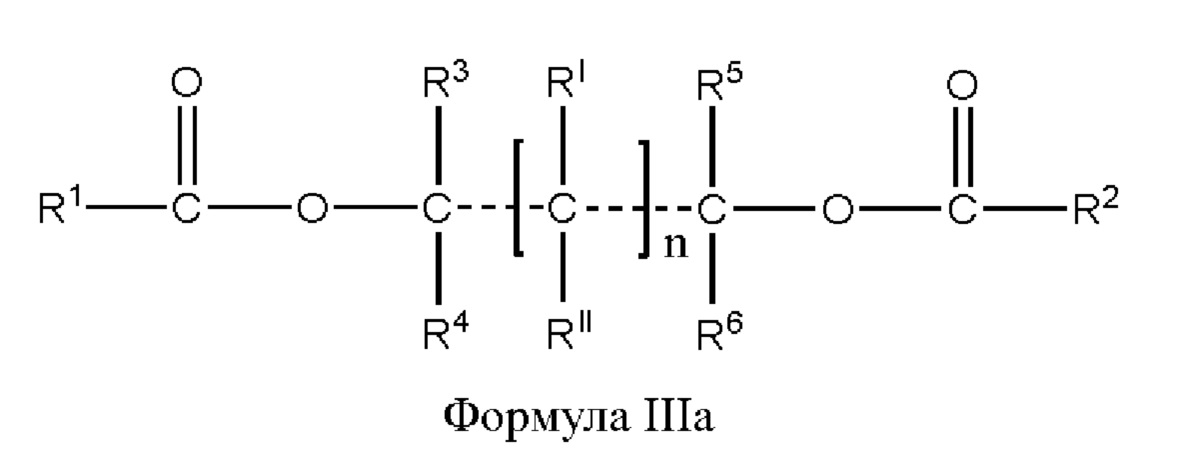

Согласно некоторым предпочтительным вариантам реализации изобретения соединение сложного эфира диола является таким, как показано в Формуле IIIa:

Формула IIIa

где в Формуле IIIa, R1, R2 и R3-R6 могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из C1-C20-алкила, C3-C20-циклоалкила, C2-C20-алкенила, C6-C30-арилалкила, C6-C30 алкиларила, C9-C40 конденсированного арила и сложноэфирной группы; RI и RII могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из водорода, C1-C20 алкила, C3-C20 циклоалкила, C2-C20 алкенила, C6-C30 арилалкила, C6-C30 алкиларила, C9-С40-конденсированного арила и сложноэфирной группы; R3-R6 и RI-RIV каждый может необязательно содержать один или несколько гетероатомов в качестве заместителя атома углерода или водорода или обоих, причем гетероатомом является атом кислорода, серы, азота, бора, кремния, фосфора или галогена; один или несколько из R3-R6, RI и RII могут быть связаны вместе с образованием кольца; n представляет собой целое число в диапазоне от 1 до 5.

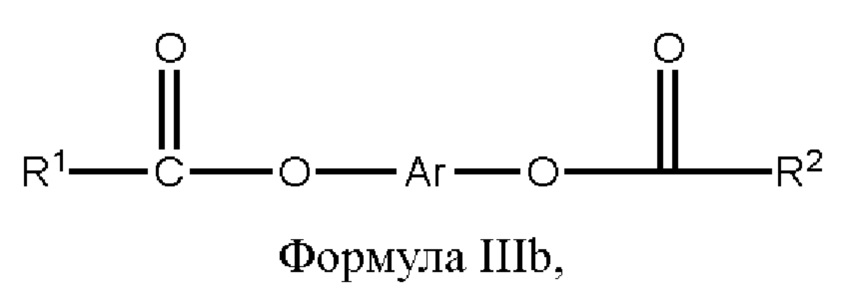

В соответствии с одним вариантом осуществления изобретения соединение сложного эфира диола представляет собой соединение сложного эфира дифенола, как показано в Формуле IIIb,

Формула IIIb

где в Формуле IIIb R1 и R2 могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из C1-C20-алкила, C3-C20-циклоалкила, C2-C20-алкенила, C6-C30-арилалкила, C6-C30-алкиларила C9-C40 конденсированного арила и сложноэфирной группы; и Ar представляет собой C6-C30-арил, C6-C30-алкиларил или C9-C40-конденсированный арил.

Предпочтительно в Формуле III, Формуле IIIa и/или Формуле IIIb R1 и R2 независимо выбраны из группы, состоящей из метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, пентила гексила, гидроксиалкила, фенила, галогенированного фенила, алкилзамещенного фенила, нафтила, бифенила и гетероциклсодержащей группы. Гетероциклсодержащая группа предпочтительно представляет собой пирролсодержащую группу, пиридинсодержащую группу, пиримидинсодержащую группу или хинолинсодержащую группу.

Предпочтительно в Формуле III и Формуле IIIa каждый из RI и RII независимо выбран из группы, состоящей из метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, пентила, гексила, гидроксиалкила, фенила, галогенированного фенила, алкилзамещенного фенила и др.

Согласно некоторым предпочтительным вариантам осуществления изобретения в Формуле III и/или Формуле IIIa RIи RII соединяются вместе, образуя кольцо, например, кольцо, замещенное или незамещенное фтором.

Предпочтительно соединение сложного эфира диола или соединение сложного эфира дифенола является одним или несколькими, выбранными из группы, состоящей из 2-изопропил-1,3-дибензоилоксипропана, 2-бутил-1,3-дибензоилоксипропана,

2-циклогексил-1,3-дибензоилоксипропана, 2-бензил-1,3-дибензоилоксипропана, 2-фенил-1,3-дибензоилоксипропана, 2-(1-нафтил)-1,3-дибензоилоксипропана, 2-изопропил-1,3-диацетоксилпропана, 2-изопропил-2-изопентил-1,3-дибензоилоксипропана, 2-изопропил-2-изобутил-1,3-дибензоилоксипропана, 2-изопропил-2-изопентил-1,3-дипропионилоксипропана, 2-изопропил-2-бутил-1,3-дибензоилоксипропана, 2-изопропил-2-изопентил-1-бензоилокси-3-бутурилоксипропана, 2-изопропил-2-изопентил-1-бензоилокси-3-циннамоилоксилпропана, 2-изопропил-2-изопентил-1-бензоилокси-3-ацетоксилпропана,

2,2-дициклопентил-1,3-дибензоилоксипропана, 2,2-дициклогексил-1,3-дибензоилоксипропана, 2,2-дибутил-1,3-дибензоилоксипропана,

2,2-диизобутил-1,3-дибензоилоксипропана, 2,2-диизопропил-1,3-дибензоилоксипропана, 2,2-диэтил-1,3-дибензоилоксипропана, 2-этил-2-бутил-1,3-дибензоилоксипропана, 2,4-дибензоилоксипентана, 3-этил-2,4-дибензоилоксипентана, 3-метил-2,4-дибензоилоксипентана, 3-пропил-2,4-дибензоилоксипентана, 3-изопропил-2,4-дибензоилоксипентана, 2,4-ди(2-пропилбензоилокси)пентана, 2,4-ди(4-пропилбензоилокси)пентана, 2,4-ди(2,4-диметилбензоилокси)пентана, 2,4-ди(2,4-дихлорбензоилокси)пентана, 2,4-ди(4-хлорбензоилокси)пентана, 2,4-ди(4-изопропилбензоилокси)пентана, 2,4-ди(4-бутилбензоилокси)пентана, 2,4-ди(4-изобутилбензоилокси)пентана, 3,5-дибензоилоксигептана, 4-этил-3,5-дибензоилоксигептана, 4-пропил-3,5-дибензоилоксигептана, 4-изопропил-3,5-дибензоилоксигептана, 3,5-ди(4-пропилбензоилокси)гептана, 3,5-ди(4-изопропилбензоилокси)гептана, 3,5-ди(4-изобутилбензоилокси)гептана, 3,5-ди(4-бутилбензоилокси)гептана, 2-бензоилокси-4-(4-изобутилбензоилокси)пентана, 2-бензоилокси-4-(4-бутилбензоилокси)пентана, 2-бензоилокси-4-(4-пропилбензоилокси)пентана, 3-бензоилокси-5-(4-изобутилбензоилокси)гептана, 3-бензоилокси-5-(4-бутилбензоилокси)гептана, 3-бензоилокси-5-(4пропилбензоилокси)гептана, 9,9-дибензоилоксиметилфлуорена, 9,9-дипропионилоксиметилфлуорена, 9,9-диизобутирилоксиметилфлуорена, 9,9-дибутирилоксиметилфлуорена, 9,9-дибензоилоксиметил-4-трет-бутилфлуорена, 9,9-дибензоилоксиметил-4-пропилфлуорена, 9,9-дибензоилоксиметил-1,2,3,4-тетрагидрофлуорена, 9,9-дибензоилоксиметил-1,2,3,4,5,6,7,8-октагидрофлуорена, 9,9-дибензоилоксиметил-2,3,6,7-дифенилпропилиндена, 9,9-дибензоилоксиметил-1,8-дихлорфлуорена, 7,7-дибензоилоксиметил-2,5-норорнадиена, 1,4-дибензоилоксибутана, 2,3-диизопропил-1,4-дибензоилоксибутана, 2,3-дибутил-1,4-дибензоилоксибутана, 1,2-дибензоилоксибензола, 3-этил-1,2-дибензоилоксибензола, 4-бутил-1,2-дибензоилоксибензола, 1,8-дибензоилоксинафталена, 2-этил-1,8-дибензоилоксинафталена, 2-пропил-1,8-дибензоилоксинафталена, 2-бутил-1,8- дибензоилоксинафталена, 4-бутил-1,8-дибензоилоксинафталена, 4-изобутил-1,8-дибензоилоксинафталена,

4-изопропил-1,8-дибензоилоксинафталена и 4-пропил-1,8- дибензоилоксинафталена.

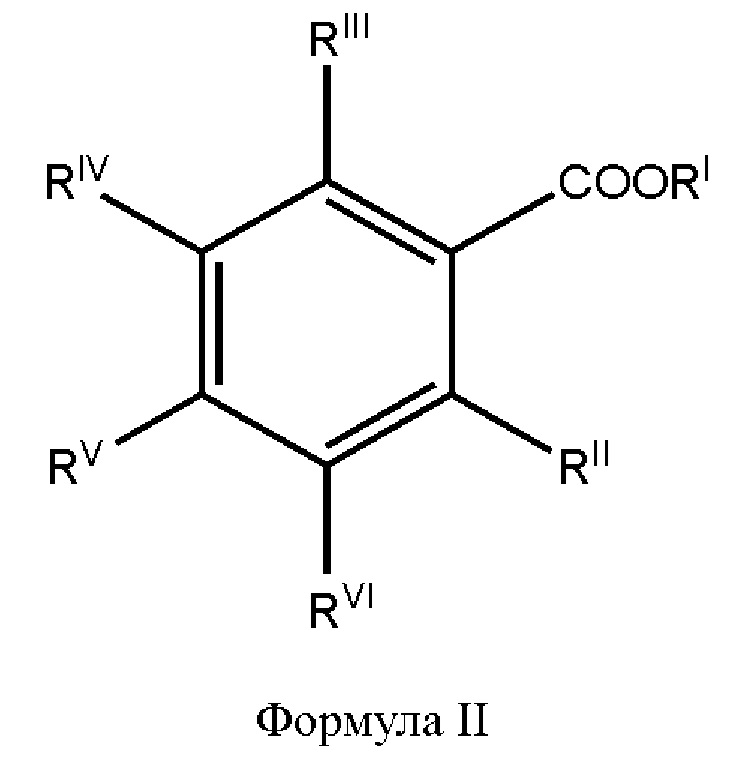

В соответствии с некоторыми предпочтительными вариантами осуществления данного изобретения, диэфирное соединение является таким, как показано в Формуле IV,

Формула IV

где в Формуле IV R' и R'' могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из С1-С20-гидрокарбила; n представляет собой целое число в диапазоне от 0 до 6; RI-RIV могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из водорода, алкокси, замещенного амино, атомов галогена, C1-C20-гидрокарбила и C6-C20-арила и два или более из RI-RIV могут быть связаны вместе, чтобы сформировать кольцо.

Согласно некоторым предпочтительным вариантам осуществления изобретения в Формуле IV R' и R'' представляют собой С1-С20-алкил и предпочтительно представляют собой метил, этил или изопропил.

Согласно некоторым предпочтительным вариантам осуществления изщобретения в Формуле IV каждый из RI-RIV представляет собой C1-C20-алкил и предпочтительно представляет собой метил, этил, изопропил, н-бутил, изобутил, н-пропил, н-пентил, изопентил, н-гексил, или изогексил.

В данном изобретении диэфирное соединение предпочтительно является одним или несколькими, выбранными из группы, состоящей из 2-изопропил-1,3-диметоксипропана, 2-бутил-1,3-диметоксипропана, 2-циклогексил-1,3-диметоксипропана, 2-бензил-1,3-диметоксипропана, 2-фенил-1,3-диметоксипропана, 2-(1-нафтил)-1,3-диметоксипропана, 2-изопропил-2-изопентил-1,3-диметоксипропана, 2-изопропил-2-изобутил-1,3-диметоксипропана, 2-изопропил-2-бутил-1,3-диметоксипропана, 2,2-дициклопентил-1,3-дибензоилоксипропана, 2,2-дициклогексил-1,3-диметоксипропана, 2,2-дибутил-1,3-диметоксипропана, 2,2-диизобутил-1,3-диметоксипропана, 2,2-диизопропил-1,3-диметоксипропана, 2,2-диэтил-1,3-диметоксипропана, 2-этил-2-бутил-1,3-диметоксипропана, 2,4-диметоксипентана, 3-этил-2,4-диметоксипентана, 3-метил-2,4-диметоксипентана, 3-пропил-2,4-диметоксипентана, 3-изопропил-2,4-диметоксипентана, 3,5-диметоксигептана, 4-этил-3,5-диметоксигептана, 4-пропил-3,5-диметоксигептана, 4-изопропил-3,5-диметоксигептана, 9,9-диметоксиметилфлуорена, 9,9-диметоксиметил-4-трет-бутилфлуорена, 9,9-диметоксиметил-4-пропилфлуорена, 9,9-диметоксиметил-1,2,3,4-тетрагидрофлуорена, 9,9-диметоксиметил-1,2,3,4,5,6,7,8-октагидрофлуорена, 9,9-диметоксиметил-2,3,6,7-дифенилпропилиндена, 9,9-диметоксиметил-1,8-дихлорфлуорена, 7,7-диметоксиметил-2,5-норборнадиена, 1,4-диметоксибутана, 2,3-диизопропил-1,4-диметоксибутана, 2,3-дибутил-1,4-диметоксибутана, 1,2-диметоксибензола, 3-этил-1,2-диметоксибензола, 4-бутил-1,2-диметоксибензола, 1,8-диметоксинафталена, 2-этил-1,8-диметоксинафталена, 2-пропил-1,8-диметоксинафталена, 2-бутил-1,8-диметоксинафталена, 4-бутил-1,8-диметоксинафталена, 4-изобутил-1,8-диметоксинафталена, 4-изопропил-1,8-диметоксинафталена и 4-пропил-1,8- диметоксинафталена.

Компонент катализатора, предоставленный в соответствии с данным изобретением, может быть приготовлен следующим по выбору способом.

Способ 1 может быть описан следующим образом. Галогенид магния растворяют в однородной системе растворителей, содержащей органическое эпоксидное соединение, органическое соединение фосфора и, необязательно, инертный разбавитель. После образования однородного раствора раствор смешивают с тетрагалогенидом титана или его производным, и твердые вещества осаждают в присутствии соосажденного агента. Внутренний донор электронов загружается на твердые вещества. Тетрагалогенид титана или инертный разбавитель используют для дополнительной обработки твердых веществ с целью получения твердого компонента катализатора, включающего ингредиенты титана, магния, галогена, донора электронов и т. д.

В данном изобретении органическое эпоксидное соединение предпочтительно представляет собой, по меньшей мере, одно, выбранное из группы, состоящей из оксидов C2-C15 алифатических алканов, олефинов, диалкенов, галогенированных алифатических олефинов или диалкенов, глицидиловых простых эфиров и внутренних простых эфиров. Определенными конкретными соединениями являются следующие: эпоксибутан, эпоксипропан, этиленоксид, бутадиеноксид, бутадиен диоксид, эпоксихлорпропан, эпоксихлорбутан, эпоксихлорпентан, метилглицидиловый эфир, диглицидиловый эфир, тетрагидрофуран, тетрагидропиран и тому подобное. Органическое эпоксидное соединение более предпочтительно представляет собой по меньшей мере одно, выбранное из группы, состоящей из этиленоксида, эпоксипропана, эпоксихлорпропана, тетрагидрофурана и тетрагидропирана.

Предпочтительно, органическое соединение фосфора может быть углеводородным сложным эфиром или галогенированным углеводородным сложным эфиром ортофосфорной кислоты или фосфористой кислоты, в частности, такое, как триметилортофосфат, триэтилортофосфат, трибутилортофосфат, трипентилортофосфат, тригексилортофосфат, тригептилортофосфат, триоктилортофосфат, трифенилортофосфат, триметилфосфит, триэтилфосфит, трибутилфосфит, фенилметилфосфат. Более предпочтительными являются трибутилортофосфат и/или триэтилортофосфат.

Инертный разбавитель может быть, по меньшей мере, одним, выбранным из группы, состоящей из C5-C20 алкана, циклоалкана и ароматического углеводорода, такого как гексан, гептан, октан, декан, циклогексан, бензол, толуол, ксилол или их производные, более предпочтительно из гексана и толуола.

Способ 2 может быть описан следующим образом. Галогенид магния или органическое соединение магния, соединение спирта и соединение титаната или соединение галогенида титана полностью смешивают в инертном растворителе при перемешивании. Полученную смесь нагревают и затем охлаждают, чтобы получить сферическую подложку, или добавляют инертный растворитель, чтобы получить однородный раствор спиртового аддукта. Указанный выше носитель или однородный раствор спиртового аддукта смешивают с тетрагалогенидом титана или его производным, выдерживают при низкой температуре в течение некоторого времени, затем нагревают и добавляют внутренний донор электронов. После этого полученную смесь обрабатывают тетрагалогенидом титана или инертным разбавителем и, наконец, подвергают фильтрации, промывке и сушке, с получением твердого компонента катализатора, содержащего ингредиенты титана, магния, галогена, донора электронов и т. д.

Галогенид магния предпочтительно представляет собой, по меньшей мере, один, выбранный из группы, состоящей из дихлорида магния, дибромида магния, дийодида магния, хлорида метоксимагния, хлорида этоксимагния, хлорида пропоксимагния, хлорида бутоксимагния и т.п., более предпочтительно, выбранного из дихлорида магния и/или этоксимагнийхлорида.

Органическое соединение магния предпочтительно представляет собой, по меньшей мере, одно, выбранное из группы, состоящей из диметилмагния, диэтилмагния, дипропилмагния, дибутилмагния, метилэтилмагния, метилпропилмагния, метилбутилмагния, этилпропилмагния, этилбутилмагния, диметоксимагния, диэтоксимагния, дипропоксимагния, этоксэтилмагниямагния, дибутоксимагниямагния, диизобутоксимагния и тому подобное, более предпочтительно выбранный из дибутилмагния, диэтилмагния и диэтоксимагния.

Способ 3 может быть описан следующим образом. Галогенид магния растворяют в однородном растворе, содержащем органическое эпоксидное соединение и органическое соединение фосфора. Инертный разбавитель также может быть добавлен к однородному раствору. К однородному раствору добавляется внутренний донор электронов. Полученный раствор смешивают с тетрагалогенидом титана или его производным, выдерживают при низкой температуре в течение некоторого времени и затем нагревают. После этого полученный продукт обрабатывают тетрагалогенидом титана или инертным разбавителем и, наконец, подвергают фильтрации, промывке и сушке, с получениемь твердого компонента катализатора, содержащего ингредиенты титана, магния, галогена, донора электронов и т. д.

Способ 4 может быть описан следующим образом. Галогенид магния растворяют в однородном растворе, содержащем органическое эпоксидное соединение и органическое соединение фосфора. Инертный разбавитель также может быть добавлен к однородному раствору. К однородному раствору добавляется внутренний донор электронов. Полученный раствор смешивают с тетрагалогенидом титана или его производным, выдерживают при низкой температуре в течение некоторого времени и затем нагревают. После этого полученный продукт обрабатывают тетрагалогенидом титана или инертным разбавителем, затем обрабатывают внутренним донором электронов и, наконец, подвергают фильтрации, промывке и сушке, с получением твердого компонента катализатора, содержащего ингредиенты титана, магния, галогена, донора электронов и т. д.

Данное изобретение также относится к катализатору для полимеризации олефинов, в частности полимеризации пропена, включающему следующие компоненты: A) компонент катализатора; В) алюминийорганическое соединение; и необязательно C) кремнийорганическое соединение.

В катализаторе полимеризации олефинов компоненты А) и В) являются необходимыми компонентами, а компонент С) является несущественным компонентом.

В данном изобретении алюминийорганическое соединение может быть, по меньшей мере, одним, выбранным из группы, состоящей из триалкилалюминия, диалкилалюминийхлорида, алкилалюминийхлорида и алкоксиалюминия, предпочтительно, по меньшей мере, одного, выбранного из три-С1-С6 алкилалюминийхлорида и ди-С1-C6-алкилалюминийхлорида, такого как триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, триоктилалюминий, диэтилалюминийгидрид, диизобутилалюминийгидрид, диэтилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминийхлорид, диизобутилалюминий хлорид. Триэтилалюминий и/или триизобутилалюминий являются более предпочтительными.

В данном изобретении кремнийорганическое соединение предпочтительно является таким, как показано в, формуле R5mSi(OR6)4-m, где 0≤m≤3, R5 и R6могут быть одинаковыми или отличаться друг от друга, каждый независимо выбран из группы, состоящей из алкила, циклоалкила, арила, галогенированного алкила и амино, R5 также может быть атомом галогена или водорода. Предпочтительно кремнийорганическое соединение представляет собой по меньшей мере одно, выбранное из следующих кремнийорганических соединений: триметилметоксисилана, триметилэтоксисилана, триметилфеноксисилана, три-н-пропилметоксисилана, диметилдиметоксисилана, дипропилдиметоксисилана, дибутилдиметоксисилана, дипентилдиметоксисилана, диизопропилдиметоксисилана, диизобутилдиметоксисилана, диметилдиэтоксисилана, циклогексилметилтриэтоксисилана, циклогексилметилдиметоксисилана, циклогексилдиметилметоксисилана, гексилдиэтилметоксисилана, дициклопентилдиметоксисилана, циклопентилдиэтилметоксисилана, циклопентилизопропилдиметоксисилана, циклопентилизобутилдиметоксисилана, 4-метилциклогексилметилдиметоксисилана, 4-метилциклогексилэтилдиметоксисилана, 4-метилциклогексилпропилдиметоксисилана, ди(4-метилциклогексил)диметоксисилана, 4-метилциклогексилпентилдиметоксисилана, 4-метилциклогексилциклопентилдиметоксисилана, дифенилдиметоксисилана, дифенилдиэтоксисилана, фенилтриэтоксисилана, фенилтриметоксисилана, этенилтриметоксисилана, тетраметоксисилана, тетраэтоксисилана, тетрапропоксисилана, тетрабутоксисилана и т.д., преимущественно выбранный из циклогексилметилдиметоксисилана, дициклопентилдиметоксисилана и/или диизопропилдиметоксисилана. Эти кремнийорганические соединения могут быть использованы по отдельности или могут быть использованы в виде комбинации двух или более.

В данном изобретении молярное соотношение компонентов А) к В) и С) предпочтительно находится в диапазоне 1:(5-2000):(0-500) и более предпочтительно в диапазоне 1:(10-800):(0-300).

В данном изобретении дополнительно предусмотрено использование компонента катализатора в области полимеризации олефинов, особенно в области полимеризации пропенов. Данное изобретение также предусматривает использование катализатора при полимеризации олефинов, особенно при полимеризации пропенов.

Данное изобретение имеет следующие полезные эффекты. Когда катализатор согласно данному изобретению используется в полимеризации олефинов, катализатор обладает высокой активностью и длительной активностью, а полученный полимер имеет регулируемый изотактический индекс и относительно широкое молекулярно-массовое распределение.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Реализации решений данного изобретения будут подробно объяснены ниже вместе с вариантами осуществления изобретения. Специалистам в данной области техники должно быть понятно, что следующие варианты осуществления изобретения предназначены только для иллюстрации данного изобретения и не должны рассматриваться как ограничивающие объем данного изобретения. Если конкретные условия в варианте осуществления изобретения не указаны, принимаются нормальные условия или условия, предложенные изготовителями. Если производители реагентов или инструментов не указаны, реагенты или инструменты должны быть обычными продуктами, доступными для покупки на рынке.

Способы испытаний:

1. Индекс расплава (MI) полимера. Индекс расплава полимера измеряли на основании GB/T3682-2000;

2. Изотактический индекс (II) пропенового полимера. Изотактический индекс пропенового полимера измеряли путем экстракции гептана. 2 г образца сухого полимера помещали в экстрактор для экстракции кипящим гептаном на 6 часов. Остаток высушивали до постоянноой массы, чтобы получить остаточный полимер. Изотактичность полимера представляла собой отношение массы (г) остаточного полимера к 2 (г).

3. Молекулярно массовое распределение (MWD; MWD=Mw/Mn, где Mw - среднемассовая молекулярная масса, Mn - среднечисловая молекулярная масса) полимера. Молекулярно массовое распределение полимера измеряли при 150 °C, используя PL-GPC220 и используя трихлорбензол в качестве растворителя (стандартный образец: полистирол; скорость потока: 1,0 мл/мин. колонка: 3 × Plgel, 10 мкм, MlxED-B, 300 × 7,5 нм).

4. Расчет активности: активность катализатора = (масса приготовленного полиолефина)/(масса твердых компонентов катализатора) г/г.

Пример 1A

Синтез 6-(фенилимино)этил-2-ацетилпиридина: 3,26 г 2,6-диацетилпиридина, 100 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в 250 мл трехгорлую колбу, заполненную газообразным азотом, и равномерно смешивали перемешиванием при комнатной температуре с последующим, при комнатной температуре, медленным добавлением по каплям 20 мл раствора изопропанола, содержащего 1,96 г анилина. Полученную смесь перемешивали и реакцию проводили в течение 2 часов, а затем нагревали для проведения реакции кипячения с обратным холодильником в течение 12 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением 2,83 г продукта (выход составлял 62%).1H-ЯMР (δ, м.д., TMS, CDCl3): 8.46-8.42 (2H, м, ArH), 7.96-7.93 (2H, м, ArH), 7.32-7.28 (2H, м, ArH), 7.10-7.06 (2H, м, ArH), 2.35-2.32 (3H, с, CH3), 1.15-1.12 (3H, с, CH3); масс-спектр, FD-MS: 238.

Пример 2A

Синтез 6-(4-хлорфенилимино)этил-2-ацетилпиридина: 1,63 г 2,6-диацетилпиридина, 80 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, заполненную газообразным азотом, и равномерно смешивали при перемешивании при комнатной температуре. температуре, а затем при комнатной температуре медленно по каплям добавляют 20 мл раствора изопропанола, содержащего 1,27 г анилина. Полученную смесь перемешивали и реакцию проводили в течение 2 часов, а затем нагревали для проведения реакции кипячения с обратным холодильником в течение 18 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 1,63 г (выход составлял 69%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.44-8.40 (2H, м, ArH), 816-8.14 (1H, м, ArH), 7.46-7.41 (2H, м, ArH), 7.12-7.08 (2H, м, ArH), 2.38-2.34 (3H, с, CH3), 1.12-1.09 (3H, с, CH3);масс-спектр, FD-MS:272.

Пример 3A

Синтез 6-(2,6-диизопропилфенилимино)-2-ацетилпиридина: 1,63 г 2,6-диацетилпиридина, 80 мл изопропанола и 0,1 мл ледяной уксусной кислоты помещают в 250 мл трехгорлую колбу, заполненную газообразным азотом, и равномерно смешивают перемешиванием при комнатной температуре с последующим, при комнатной температуре, медленным добавлением по каплям 20 мл раствора изопропанола, содержащего 1,78 г 2,6-диизопропиланилина. Полученную смесь перемешивали и проводили реакцию в течение 2 часов, и затем нагревали для проведения реакции кипячения с обратным холодильником в течение 12 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 2,32 г (выход составлял 72%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.45-8.41 (2H, м, ArH), 7.96-7.92 (2H, м, ArH), 7.36-7.34 (2H, м, ArH), 3.22-3.18 (2H, м CH), 2.27-2.24 (3H, с, CH3), 1.28-1.24 (6H, м, CH3), 1.14-1.10 (6H, м, CH3), 1.10-1.07 (3H, с, CH3); масс-спектр, FD-MS: 322.

Пример 4A

Синтез 6-(2,6-диметилфенилимино)этил-2-ацетилпиридина: 1,63 г 2,6-ацетилпиридина, 80 мл изопропанола и 0,15 г п-метилбензолсульфоновой кислоты помещали в трехгорлую колбу объемом 250 мл, заполненную газообразным азотом, и равномерно перемешивали при перемешивании с последующим, при комнатной температуре, медленным добавлением по каплям 20 мл раствора изопропанола, содержащего 1,25 г 2,6-диметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 часов, а затем нагревали для проведения реакции кипячения с обратным холодильником в течение 10 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 1,85 г (выход составлял 70%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.22-8.18 (2H, м, ArH), 7.68-7.64 (2H,м, ArH), 7.12-7.08 (2H, м, ArH), 2.30-2.27 (3H, с, CH3), 2.24-2.21 (3H, с, CH3), 2.10-2.06 (3H, с, CH3), 1.02-0.98 (3H, с, CH3); масс-спектр, FD-MS: 266.

Пример 5A

Синтез 6-(3-хинолилимино)-2-ацетилпиридина: 1,63 г 2,6-диацетилпиридина, 80 мл изопропанола и 0,15 г п-метилбензолсульфоновой кислоты помещают в 250 мл трехгорлую колбу, заполненную газообразным азотом, и равномерно смешивали путем перемешивания при комнатной температуре, а затем при комнатной температуре медленно по каплям добавляли 20 мл раствора изопропанола, содержащего 1,38 г 2,4,6-триметиланилина. Полученную смесь перемешивали и реакцию проводили в течение 2 часов, и затем нагревали для проведения реакции кипячения с обратным холодильником в течение 16 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 1,82 г (выход составлял 65%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.56-8.53(3H м, ArH), 7.95-7.91(2H, м, ArH), 7.32-7.28 (2H, м, ArH), 7.12-7.08 (2H, м, ArH), 2.35-2.31 (3H, с CH3), 1.02-0.98 (3H, с, CH3); масс-спектр, FD-MS: 289.

Пример 6A

Синтез 6-(1-нафтилимино)этил-2-ацетилпиридина: 1,63 г 2,6-диацетилпиридина, 80 мл изопропанола и 0,2 мл ледяной уксусной кислоты помещали в трехгорлую колбу объемом 250 мл, заполненную газообразным азотом, и смешивали равномерно, перемешивая при комнатной температуре, после чего при комнатной температуре медленно по каплям добавляли 20 мл раствора изопропанола, содержащего 1,45 г 1-нафтиламина. Полученную смесь перемешивали реакции проводили реакцию в течение 2 часов, и затем нагревали для проведения реакции кипячения с обратным холодильником в течение 14 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 1,96 г (выход составлял 68%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.50-8.46 (1H, м, ArH), 8.36-8.33 (2H, м, ArH), 7.78-7.75 (2H, м, ArH), 7.32-7.28 (2H, м, ArH), 7.12-7.08 (3H, м, ArH), 2.26-2.24 (3H, с, CH3) , 1.08-1.06 (3H, с, CH3);; масс-спектр, FD-MS: 288.

Пример 7A

Синтез 6-(бензилимино)этил-2-ацетилпиридина: 3,26 г 2,6-диацетилпиридина, 120 мл изопропанола и 0,3 мл ледяной уксусной кислоты помещают в трехгорлую колбу объемом 250 мл, заполненную газообразным азотом и равномерно смешивали путем перемешивания при комнатной температуре, после чего при комнатной температуре медленно по каплям добавляли 30 мл раствора изопропанола, содержащего 2,20 г бензиламина. Полученную смесь перемешивали и проводят реакцию в течение 2 часов и затем нагревали для проведения реакции кипячения с обратным холодильником в течение 18 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 3,43 г (выход составлял 70%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.36-8.34 (2H, м, ArH), 7.96-7.93 (1H, м, ArH), 7.32-7.28 (2H, м, ArH), 7.12-7.08 (3H, м, ArH), 2.62-2.58 (2H, с, CH2), 2.28-2.25 (3H, с CH3), 1.10-1.07 (3H, с, CH3); масс-спектр, FD-MS: 252.

Пример 8A

Синтез 6-(8-хинолилимино)-2-ацетилпиридина: 1,63 г 2,6-диацетилпиридина, 70 мл изопропанола и 0,15 г п-метилбензолсульфоновой кислоты помещают в трехгорлую колбу объемом 250 мл, заполненную газообразным азотом и равномерно смешивали путем перемешивания при комнатной температуре, после чего при комнатной температуре медленно по каплям добавляли 35 мл раствора изопропанола, содержащего 1,48 г 8-аминохинолина. Полученную смесь перемешивали и проводили реакцию в течение 4 часов и затем нагревали для проведения реакции кипячения с обратным холодильником в течение 12 часов. Реакционный раствор концентрировали при пониженном давлении и очищали хроматографическим разделением с получением продукта в количестве 1,82 г (выход составлял 63%).1H-ЯМР (δ, м.д., TMS, CDCl3): 8.58-8.53 (3H, м, ArH), 7.98-7.95 (2H, м, ArH), 7.32-7.28 (2H, м, ArH), 7.08-7.05 (2H, м, ArH), 2.28-2.24 (3H, с, CH3), 1.10-1.06 (3H, с, CH3); масс-спектр, FD-MS: 289.

Пример 9A

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После того как твердое вещество полностью растворилось, добавили 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С, после чего по каплям добавляли TiCl4 в течение 1 часа. Полученный раствор медленно нагревали до 80 °С для постепенного осаждения твердого вещества. Затем добавляли 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин (0,006 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали для получения твердого вещества. Затем добавляли 100 мл метилбензола и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и трижды промывали, каждый раз продолжительностью 10 минут. После этого добавляли 60 мл гексана и полученную смесь промывали дважды, с получением компонента катализатора в количестве 7,9 г, содержащего 3,5% Ti, 22,6% Mg и 51,3% Cl.

Пример 10A

Получение компонента катализатора. Данный пример был таким же, как Пример 9А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(4-хлорфенилимино)этил-2-ацетилпиридин.

Пример 11A

Получение компонента катализатора. Данный пример был таким же, как Примере 9А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(8-хинолилимино)этил-2-ацетилпиридин.

Пример 12A

Получение компонента катализатора. Данный пример был таким же, как Пример 9А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(2-нафтилимино)этил-2-ацетилпиридин.

Пример 13A

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После того как твердое вещество полностью растворилось, добавили 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С, после чего по каплям добавляли TiCl4 в течение 1 часа. Полученный раствор медленно нагревали до 80 °С для постепенного осаждения твердого вещества. Затем добавляли 2,4-дибензоилоксипентан (0,003 моль) и 6-(2,6-диизопропилфенилимино) этил-2-ацетилпиридин (0,003 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и трижды промывали, каждый раз продолжительностью 10 минут. После этого добавляли 60 мл гексана и полученную смесь промывали дважды, с получением компонента катализатора в количестве 7,9 г, содержащего 3,8% Ti, 21,8% Mg и 50,8% Cl.

Пример 14A

Получение компонента катализатора. Данный пример был таким же, как Пример 13А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(п-хлорфенилимино)этил-2-ацетилпиридин.

Пример 15A

Получение компонента катализатора. Данный пример был таким же, как Пример 13А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(8-хинолилимино)этил-2-ацетилпиридин.

Пример 16A

Получение компонента катализатора. Данный пример был таким же, как Пример 13А, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(1-нафтилимино)этил-2-ацетилпиридин.

Пример 17A

Получение компонента катализатора. Данный пример был таким же, как Пример 13А, за исключением того, что 2,4-дибензоилоксипентан был заменен на 9,9-бис(метоксиметил) флуорен.

Пример 18A

Получение компонента катализатора. Данный пример был таким же, как Пример 13А, за исключением того, что 2,4-дибензоилоксипентан был заменен на DNBP.

Пример 19A

Приготовление компонента катализатора. 300 мл TiCl4 помещали в реактор, заполненный азотом высокой чистоты, и охлаждали до -20oC с последующим добавлением 7,0 г спиртового аддукта хлорида магния (см. патент CN1330086A). Полученную смесь нагревали при перемешивании поэтапно. Когда смесь нагревали до 40 °С, добавляли 2,4-дибензоилоксипентан (0,003 моль) и 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин (0,003 моль). Полученную смесь выдерживали при 40 °С в течение 2 часов и затем фильтровали с последующим добавлением 100 мл TiCl4. Полученную смесь нагревали до 110 °С и обрабатывали три раза. После этого добавляли 60 мл гексана и полученную смесь трижды промывали, с получением компонента катализатора в количестве 7,2 г, содержащего 2,7% Ti, 20,2% Mg и 50,4% Cl.

Пример 20A

Приготовление компонента катализатора. 300 мл TiCl4 помещают в реактор, заполненный азотом высокой чистоты, и охлаждают до -20oC с последующим добавлением 7,0 г этилата магния. Полученную смесь нагревали при перемешивании поэтапно. Когда смесь нагревали до 40 °С, добавляли 2,4-дибензоилоксипентан (0,003 моль) и 6-(2-нафтилимино)этил-2-ацетилпиридин (0,003 моль). Полученную смесь выдерживали при 40 °С в течение 3 часов и затем фильтровали с последующим добавлением 100 мл TiCl4. Полученную смесь нагревали до 110 °С и обрабатывали три раза. После этого добавляли 60 мл гексана и полученную смесь трижды промывали, с получением компонента катализатора в количестве 6,7 г, содержащего 3,0% Ti, 20,7% Mg и 51,3% Cl.

Пример 21A

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль) = 25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг твердого компонента, приготовленного в Примере 9А, и 1,2 н.л газообразного водорода, и введением 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 1.

Пример 22A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 10А. Результаты показаны в Таблице 1.

Пример 23A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 11А. Результаты показаны в Таблице 1.

Пример 24A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 12А. Результаты показаны в Таблице 1.

Пример 25A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 13А. Результаты показаны в Таблице 1.

Пример 26A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 14А. Результаты показаны в Таблице 1.

Пример 27A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 15А. Результаты показаны в Таблице 1.

Пример 28A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 16А. Результаты показаны в Таблице 1.

Пример 29A

Реакция полимеризации пропена: Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 17А. Результаты показаны в Таблице 1.

Пример 30A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 18А. Результаты показаны в Таблице 1.

Пример 31A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 19А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 19А. Результаты показаны в Таблице 1.

Пример 32A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 21А, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 20А. Результаты показаны в Таблице 1.

Пример 33A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 25А, за исключением того, что время реакции полимеризации было продлено до 2 часов. Результаты показаны в Таблице 1.

Пример 34A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 25А, за исключением того, что время реакции полимеризации было продлено до 3 часов. Результаты показаны в Таблице 1.

Пример 35A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 26А, за исключением того, что время реакции полимеризации было продлено до 2 часов. Результаты показаны в Таблице 1.

Пример 36A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 27А, за исключением того, что время реакции полимеризации было продлено до 3 часов. Результаты показаны в Таблице 1.

Пример 37A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 26А, за исключением того, что время реакции полимеризации было продлено до 3 часов. Результаты показаны в Таблице 1.

Пример 38A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 27А, за исключением того, что время реакции полимеризации было продлено до 3 часов. Результаты показаны в Таблице 1.

Пример 39A

Реакция полимеризации пропана. Данный пример был таким же, как Пример 25А, за исключением того, что количество добавляемого водорода было изменено до 7,2 н.л. Результаты показаны в Таблице 1.

Пример 40A

Реакция полимеризации пропана. Данный пример был таким же, как Пример 29А, за исключением того, что время реакции полимеризации было продлено до 2 часов. Результаты показаны в Таблице 1.

Пример 41A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 29А, за исключением того, что количество добавляемого водорода было изменено до 7,2 н.л. Результаты показаны в Таблице 1.

Пример 42A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 30А, за исключением того, что время реакции полимеризации было увеличено до 2 часов. Результаты показаны в Таблице 1.

Пример 43A

Реакция полимеризации пропена. Данный пример был таким же, как Пример 30А, за исключением того, что время реакции полимеризации было увеличено до 3 часов. Результаты показаны в Таблице 1.

Сравнительный Пример 1А

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После полного растворения твердого вещества добавляли 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли DNBP (0,006 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации, а затем добавляли 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола и полученную смесь нагревали до 110 °С и трижды промывали, каждый раз в течение 10 минут. После этого добавляли 60 мл гексана и полученную смесь перемешивали в течение 30 минут. Добавляли еще 60 мл гексана и полученную смесь трижды промывали, с получением 7,4 г компонента катализатора, содержащего 2,3% Ti, 22,5% Mg и 51,4% Cl.

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль) = 25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг. указанного выше компонента катализатора и 1,2 н.л газообразного водорода и введением 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 1.

Сравнительный Пример 2А

Данный пример был таким же, как Сравнительный пример 1А, за исключением того, что время реакции полимеризации было увеличено до 2 часов. Результаты показаны в Таблице 1.

Таблица 1

Примечание: символ «-» в приведенной выше таблице означает, что соответствующее измерение не проводилось.

Сравнение между приведенными выше примерами и сравнительными примерами показывает, что, когда катализатор по данному изобретению используется для реакции полимеризации пропена, катализатор обладает высокой активностью и обладает долговременной активностью, а полученный полимер имеет регулируемый изотактический индекс и относительно широкое молекулярно массовое распределение.

Пример 9B

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После полного растворения твердого вещества добавляли 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли 2,4-дибензоилоксипентан (0,003 моль) и

6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин (0,003 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола, и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и трижды промывали, каждый раз продолжительностью 10 минут. После этого добавляли 60 мл гексана и полученную смесь промывали дважды, с получением компонента катализатора в количестве 7,6 г, содержащего 3,7% Ti, 24,8% Mg и 50,8% Cl.

Пример 10B

Получение компонента катализатора. Данный пример был таким же, как Пример 9В, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(2,6-диметилфенилимино)этил-2- ацетилпиридин.

Пример 11B

Приготовление компонента катализатора: Данный пример был таким же, как Пример 9В, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(2,4,6-триметилфенилимино)этил-2-ацетилпиридин.

Пример 12B

Получение компонента катализатора. Данный пример был таким же, как Пример 9В, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(8-хинолилимино)этил-2-ацетилпиридин.

Пример 13B

Получение компонента катализатора. Данный пример был таким же, как Пример 9В, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(1-нафтилимино)этил-2-ацетилпиридин.

Пример 14B

Получение компонента катализатора. Данный пример был таким же, как Пример 9В, за исключением того, что 2,4-дибензоилоксипентан был заменен на 3-этил-2,4-дибензоилоксипентан.

Пример 15B

Получение компонента катализатора. Данный пример был таким же, как Примере 9В, за исключением того, что 2,4-дибензоилоксипентан был заменен на 2,4-ди(4-пропилбензоилокси)пентан.

Пример 16B

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После полного растворения твердого вещества добавляли 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50oC в течение 1 часа, а затем охлаждали до температуры ниже -25oC с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли 2,4-дибензоилоксипентан (0,006 моль). Полученную смесь выдерживают при 80 °С в течение 1 часа и термически фильтруют с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола, и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и промывали три раза, каждый раз в течение 10 минут. После этого добавляли 60 мл гексана и полученную смесь дважды промывали с получением компонента катализатора в количестве 7,8 г, содержащего 3,8% Ti, 20,2% Mg и 51,8% Cl.

Пример 17B

Приготовление компонента катализатора. 300 мл TiCl4помещают в реактор, полностью заполненную азотом высокой чистоты, и охлаждают до -20oC с последующим добавлением 7,0 г спиртового аддукта хлорида магния (см. патент CN1330086A). Полученную смесь нагревали при перемешивании поэтапно. Когда смесь нагрели до 40 °С, добавляли 2,4-дибензоилоксипентан (0,003 моль) и 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин (0,003 моль). Полученную смесь выдерживают при 40 °С в течение 2 часов и затем фильтруют с последующим добавлением 100 мл TiCl4. Полученную смесь нагревали до 110oC и обрабатывали три раза. После этого добавляли 60 мл гексана и полученную смесь трижды промывали, с получением компонента катализатора в количестве 7,3 г, содержащего 3,5% Ti, 23,2% Mg и 54,2% Cl.

Пример 18B

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль)=25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг твердого компонента, приготовленного в Примере 9 B, и 1,2 н.л газообразного водорода, и введением 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 2.

Пример 19B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 10В. Результаты показаны в Таблице 2.

Пример 20B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 11В. Результаты показаны в Таблице 2.

Пример 21B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 12В. Результаты показаны в Таблице 2.

Пример 22B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 13В. Результаты показаны в Таблице 2.

Пример 23B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 14В. Результаты показаны в Таблице 2.

Пример 24B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 15В. Результаты показаны в Таблице 2.

Пример 25B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 16В. Результаты показаны в Таблице 2.

Пример 26B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что компонент катализатора был заменен компонентом катализатора, полученным в Примере 17В. Результаты показаны в Таблице 2.

Пример 27B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что время реакции полимеризации было увеличено до 2 часов. Результаты показаны в Таблице 2.

Пример 28B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что время реакции полимеризации было увеличено до 3 часов. Результаты показаны в Таблице 2.

Пример 29B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 20В, за исключением того, что время реакции полимеризации было увеличено до 2 часов. Результаты показаны в Таблице 2.

Пример 30B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 20В, за исключением того, что время реакции полимеризации было увеличено до 3 часов. Результаты показаны в Таблице 2.

Пример 31B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 18В, за исключением того, что количество добавляемого водорода было изменено до 7,2 н.л. Результаты показаны в Таблице 2.

Пример 32B

Реакция полимеризации пропена. Данный пример был таким же, как Пример 20В, за исключением того, что добавляемое количество газообразного водорода было изменено до 7,2 н.л. Результаты показаны в Таблице 2.

Сравнительный пример 1В

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После полного растворения твердого вещества добавляли 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 ° С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли 2,4-дибензоилоксипентан (0,003 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации, а затем добавляли 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола и полученную смесь нагревали до 110 °С и трижды промывали, каждый раз в течение 10 минут. После этого добавляли 60 мл гексана и полученную смесь перемешивали в течение 30 минут. Добавляли еще 60 мл гексана и полученную смесь трижды промывали с получением 7,4 г компонента катализатора, содержащего 2,4% Ti, 22,0% Mg и 50,6% Cl.

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль)=25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг приготовленного выше компонента катализатора и 1,2 н.л газообразного водорода и введением 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 2.

Сравнительный пример 2B

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль)=25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг твердого компонента, приготовленного в Сравнительном примере 1B и 7,2 н.л газообразного водорода, и введение м 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 2.

Таблица2

Примечание: символ «-» в приведенной выше Таблице означает, что соответствующее измерение не проводилось.

Сравнение приведенных выше Примеров 18B-32B и Сравнительных примеров 1B-2B показывает, что, когда используют катализатор, который использует соединение имина с кетонной группой, показанной в Формуле I, и соединение сложного эфира диола, показанное в Формуле II, в качестве составного внутреннего донора электронов для реакции полимеризации пропена, катализатор имеет значительно улучшенный водородный отклик и высокую активность и длительную активность, а полученный полимер имеет относительно широкое молекулярно-массовое распределение.

Пример 9C

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После полного растворения твердого вещества добавляли 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли 2-изопропил-2-изопентил-1,3-диметоксипропан (0,003 моль) и 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин, полученный в Примере 3 (0,003 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола, и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и трижды промывали, каждый раз продолжительностью 10 минут. После этого добавляли 60 мл гексана и полученную смесь промывали дважды с получением твердого компонента катализатора в количестве 7,7 г, содержащего 3,1% Ti, 22,8% Mg и 51,2% Cl.

Пример 10C

Получение компонента катализатора. Данный пример был таким же, как Пример 9C, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен 6-(2,6-диметилфенилимино)этил-2-ацетилпиридином, полученным в Примере 4.

Пример 11C

Получение компонента катализатора. Данный пример был таким же, как Пример 9C, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(2,4,6-триметилфенилимино)этил-2-ацетил-пиридин.

Пример 12C

Получение компонента катализатора. Данный пример был таким же, как Пример 9C, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен 6-(8-хинолилимино)этил-2-ацетилпиридином, полученным в Примере 8.

Пример 13C

Получение компонента катализатора. Данный пример был таким же, как Пример 9C, за исключением того, что 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин был заменен на 6-(1-нафтилимино)этил-2-ацетилпиридин.

Пример 14C

Получение компонента катализатора. Данный пример был таким же, как Пример 9C, за исключением того, что 2-изопропил-2-изопентил-1,3-диметоксипропан был заменен на

9,9'-бис (метоксиметил)флуорен.

Пример 15C

Приготовление компонента катализатора: 4,8 г хлорида магния, 95 мл метилбензола, 4 мл эпоксихлорпропана и 12,5 мл трибутилфосфата (ТБФ) поочередно помещали в реактор, полностью заполненный газообразным азотом высокой чистоты, и нагревали при перемешивании до 50 °С и выдерживали при 50 °С в течение 2,5 часов. После того как твердое вещество полностью растворилось, добавили 1,4 г фталевого ангидрида. Полученный раствор выдерживали еще при 50 °С в течение 1 часа, а затем охлаждали до температуры ниже -25 °С с последующим добавлением по каплям TiCl4 в течение 1 часа. Полученный раствор медленно нагревают до 80oC для постепенного осаждения твердого вещества. Затем добавляли 9,9'-бис(метоксиметил)флуорен (0,006 моль). Полученную смесь выдерживали при 80 °С в течение 1 часа и подвергали термической фильтрации с последующим добавлением 150 мл метилбензола. Полученную смесь дважды промывали до получения твердого вещества. Затем добавляли 100 мл метилбензола, и полученную смесь перемешивали в течение 30 минут, нагревали до 110oC и трижды промывали, каждый раз в течение 10 минут. После этого добавляли 60 мл гексана и 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин, полученный в Примере 3 (0,006 моль), и полученную смесь перемешивали в течение 30 минут с последующим добавлением еще 60 мл гексана. Полученную смесь дважды промывали, получая твердый компонент катализатора в количестве 6,8 г, содержащий 3,6% Ti, 21,4% Mg и 52,3% Cl.

Пример 16C

Приготовление компонента катализатора. 300 мл TiCl4 помещают в реактор, полностью заполненный азотом высокой чистоты, и охлаждают до -20oC с последующим добавлением 7,0 г спиртового аддукта хлорида магния (см. патент CN1330086A). Полученную смесь нагревали при перемешивании поэтапно. Когда смесь нагрели до 40 °С, добавляли 9,9'-бис(метоксиметил)флуорен (0,003 моль) и 6-(2,6-диизопропилфенилимино)этил-2-ацетилпиридин (0,003 моль), полученный в Примере 3. Полученную смесь выдерживали при 40 °С в течение 2 часов и затем фильтровали, после чего добавляли 100 мл TiCl4. Полученную смесь нагревали до 110 °С и обрабатывали три раза. После этого добавляли 60 мл гексана и полученную смесь трижды промывали, с получением твердого компонента катализатора в количестве 7,1 г, содержащего 3,4% Ti, 21,2% Mg и 50,7% Cl.

Пример 17C

Реакция полимеризации пропена: 2,5 мл AlEt3 и 5 мл циклогексилметилдиметоксисилана (CHMMS), обеспечивающие Al/Si (моль)=25, помещали в 5-литровый реактор из нержавеющей стали, полностью заполненный газообразным пропеном, с последующим добавлением 10 мг твердого компонента, приготовленного в Примере 9C, и 1,2 н.л газообразного водорода, и введением 2,5 л жидкого пропена. Полученную смесь нагревали до 70 °С и выдерживали при 70 °С в течение 1 часа с последующим охлаждением, сбросом давления и выгрузкой с получением смолы ПП. Результаты показаны в Таблице 3.

Пример 18C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 10C. Результаты показаны в Таблице 3.

Пример 19C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 11C. Результаты показаны в Таблице 3.

Пример 20C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 12C. Результаты показаны в Таблице 3.

Пример 21C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 117C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 13C. Результаты показаны в Таблице 3.

Пример 22C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 14C. Результаты показаны в Таблице 3.

Пример 23C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 15C. Результаты показаны в Таблице 3.

Пример 24C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что твердый компонент был заменен твердым компонентом, полученным в Примере 16C. Результаты показаны в Таблице 3.

Пример 25C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что время реакции полимеризации было увеличено до 2 часов. Результаты показаны в Таблице 3.

Пример 26C

Реакция полимеризации пропена. Данный пример был таким же, как Пример 17C, за исключением того, что время реакции полимеризации было увеличено до 3 часов. Результаты показаны в Таблице 3.

Пример 27C