Режущая пластина для фрезы и фреза - RU2693973C2

Код документа: RU2693973C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к режущей пластине для фрезы, предназначенной для фрезерования уступа согласно ограничительной части п. 1 формулы изобретения. Изобретение также относится к фрезе по п. 16 формулы.

Предпосылки к созданию изобретения и прототип

Фрезы для фрезерования уступов, такие как концевые фрезы, могут с успехом применяться для обработки уступов, канавок и кромок. Для обработки карманов и т.п., предпочтительно использовать фрезу, имеющую наклонный участок режущей кромки, т.е., участок режущей кромки, который расположен ближе к центральной оси фрезы, чем основная режущая кромка, используемая для обработки, и который сформирован под углом к чистовому участку режущей кромки. Для повышения экономической эффективности предпочтительно применять фрезу, которая содержит с одной стороны корпус фрезы, а с другой стороны съемные и сменные режущие пластины.

В US2006/0013661 описаны режущая пластина для фрезы и фреза, предназначенные для фрезерования уступа. Режущая пластина для фрезы является индексируемой и имеет положительную базовую форму. Она содержит верхнюю сторону, имеющую скошенную поверхность, и нижнюю сторону, противоположную верхней стороне. Нижняя сторона содержит плоскую нижнюю поверхность, служащую нижней опорной поверхностью, когда режущая пластины установлена в корпусе фрезы. Между верхней стороной и нижней стороной продолжается боковая поверхность, продолжающаяся по периферии режущей пластины. Режущая кромка сформирована между боковой поверхностью и скошенной поверхностью. Режущая кромка содержит основной участок режущей кромки, угловой радиусный участок режущей кромки и наклонный участок режущей кромки. Наклонный участок режущей кромки и чистовой участок режущей кромки образуют угол относительно друг дуга.

Режущая платина для фрезы, описанная в US2006/0013661, имеет «край», продолжающийся под угловой радиусной режущей кромкой и вдоль основного участка режущей кромки, и сформированный под меньшим углом, чем боковая поверхность под краем относительно плоскости, параллельной режущей кромке. Другими словами, задний угол под этими участками режущей кромки больше рядом с нижней стороной режущей пластины, чем рядом с верхней стороной. Это сделано для того, чтобы способствовать формированию линейных стенок на детали при определенных условиях фрезерования. Однако, такая режущая пластина не оптимизирована относительно легкости в производстве. Более того геометрия такой режущей пластины не позволяет адаптировать режущую кромку и задние поверхности к разным условиям фрезерования. Типично, главный задний угол между главной режущей кромкой изменяется вдоль основного участка режущей кромки, приводя тем самым к неравномерности износа режущей кромки и к изменению прочности режущей кромки вдоль участка главной режущей кромки.

Краткое описание изобретения

Главной задачей настоящего изобретения является создание режущей пластины для фрезы и фрезы, пригодной для обработки наклонных плоскостей и фрезерования уступов на небольших деталях, при этом такая режущая пластина и фреза обладают свойствами, оптимизированными в отношении точности резания, точности крепления и стабильности режущей пластины в корпусе фрезы, и в которых изготовление режущей пластины и обработка гнезда для режущей пластины в корпусе фрезы упрощены по сравнению с известными режущими пластинами и фрезами. Другой задачей является создание режущей пластины для фрезы, которую можно адаптировать для получения оптимизированного главного заднего угла за режущей кромкой без ухудшения стабильности режущей пластины во фрезе. Еще одной задачей является создание режущей пластины для фрезы, на которой можно легче проанализировать износ задней поверхности и в которой такой износ режущей кромки не влияет на опорные поверхности режущей пластины.

По меньшей мере главная задача, достигается, согласно первому аспекту изобретения, с помощью режущей пластины, описанной выше. Эта режущая пластина отличается тем, что боковая поверхность содержит верхний набор главных задних поверхностей, и нижний набор вспомогательных задних поверхностей, включая множество опорных поверхностей, в которой верхний набор главных задних поверхностей образует консоль, выступающую относительно вспомогательных задних поверхностей и продолжающуюся вокруг всей верхней периферии режущей пластины для фрезы.

Благодаря созданию режущей пластины для фрезы с верхним набором главных задних поверхностей, образующих консоль, боковая поверхность разделена на верхнюю часть и нижнюю часть, при этом нижнюю часть можно использовать для поддержки режущей пластины в корпусе фрезы. Таким образом, и верхнюю часть, и нижнюю часть режущей пластины можно оптимизировать для их соответствующего использования. Вспомогательные задние поверхности содержат множество плоских опорных поверхностей (т.е., изготовленных плоскими), создающих прекрасную радиальную и осевую опору и стабильность на интерфейсе между режущей пластиной и телом фрезы. Предпочтительно, за исключением области ниже участка угловой радиусной режущей кромки, каждая вспомогательная задняя поверхность в нижнем наборе задних поверхностей сформирована одной плоской поверхностью, благодаря чему, по меньшей мере две этих плоских поверхности служат осевой и радиальной опорной поверхностью, соответственно, в каждом положении индексации. Главные задние поверхности и, тем самым, режущие кромки можно конструировать независимо от плоской конструкции вспомогательных задних поверхностей. Это позволяет адаптировать режущую кромку для улучшенного резания без ухудшения стабильности режущей пластины в корпусе фрезы. Кроме того, износ пластины по задней поверхности можно легче проанализировать и такой износ режущей кромки не влияет на опорные поверхности режущей пластины. Кроме того, дополнительно облегчается изготовление режущей пластины и, в частности, обработка режущей кромки (например, зачистка, шлифование и пескоструйная обработка), поскольку режущую кромку можно обрабатывать, не влияя на плоские опорные поверхности.

Согласно варианту настоящего изобретения, режущая кромка продолжается параллельно или по существу параллельно нижней поверхности. Термин «по существу параллельно» в настоящем описании означает «в пределах технических допусков». Параллельная или по существу параллельная конструкция улучшает контроль над стружкообразованием, поскольку она создает больше пространства для стружки на задней поверхности фрезы относительно малого диаметра. Она также обеспечивает улучшенное стружкообразование, поскольку позволяет создавать увеличенную и более гладкую заднюю поверхность, чем в случае непараллельной конструкции режущей кромки, так как заднюю поверхность на верхней поверхности можно сформировать на одинаковом расстоянии или уровне относительно режущей кромки вокруг всей режущей пластины, благодаря чему, например, можно устранить тенденцию к чрезмерному измельчению стружки на больших глубинах резания. Параллельная конструкция, кроме того, упрощает изготовление режущей пластины, используя процесс прессования, и облегчает зачистку, шлифование и/или пескоструйную обработку режущей кромки.

Согласно другому варианту настоящего изобретения задняя поверхность содержит плоский центральный участок, продолжающийся параллельно или по существу параллельно с нижней поверхностью. Термин «по существу параллельно» в настоящем описании означает «в пределах технических допусков». Это особенно подходит для режущей пластины для фрезы с режущей кромкой, сформированной параллельно нижней поверхности, при этом плоская центральная область задней поверхности углублена относительно режущей кромки. Плоская центральная область способствует стружкообразованию и контролю над стружкообразованием, а также способствует упрощению процесса производства.

Согласно другому варианту изобретения основной участок режущей кромки является выпуклым, если смотреть в плоскости, параллельной нижней поверхности. Другими словами, режущая пластина для фрезы может иметь наибольшую ширину, если измерять ширину через центральную ось режущей пластины, при этом ширина измеряется в плоскости, параллельной нижней поверхности. Если режущая кромка имеет непараллельную конструкцию, ширину можно измерять в плоскости проекции. Выпуклый основной участок режущей кромки способствует формированию гладкой обработанной поверхности на детали.

Согласно другому варианту изобретения, если смотреть в плоскости, параллельной нижней поверхности, хорда основного участка режущей кромки образует угол хорды 0°<α<1°, при этом вспомогательная задняя поверхность находится ниже основного участка режущей кромки. Часть вспомогательной задней поверхности под основным участком режущей кромки, которая расположена рядом с боковой стороной режущей пластины, таким образом, защищена от контакта с деталью. В частности, такая конструкция является предпочтительной для режущих пластин, предназначенных для использования во фразах малого диаметра, в которых режущая пластина монтируется под положительным установочным углом. При такой конструкции можно добиться защиты от контакта с деталью без необходимости уменьшать размер нижней поверхности и, следовательно, без ухудшения стабильности режущей пластины в корпусе инструмента.

Согласно другому варианту изобретения режущая пластина имеет толщину ttot в направлении, перпендикулярном нижней поверхности, при этом нижний набор вспомогательных задних поверхностей продолжается по меньшей мере на 50% толщины ttot, предпочтительно по меньшей мере на 60% толщины ttot, более предпочтительно, на по меньшей мере 70% толщины ttot. Таким образом, достигается более стабильный контакт между опорными поверхностями режущей пластины и телом инструмента.

Согласно другому варианту изобретения консоль имеет толщину toh в диапазоне 0,20 мм ≤ toh ≤ 0,5 мм в направлении, перпендикулярном нижней поверхности, предпочтительно в диапазоне 0,25 мм ≤ toh ≤ 0,5 мм, более предпочтительно, 0,3 мм ≤ toh ≤ 0,4 мм. Это в первую очередь предназначено для того, чтобы облегчить обнаружение приемлемого износа по задней поверхности (напр., в диапазоне 0,2-0,3 мм), поскольку такой износ по задней поверхности проявляется на консоли по всей или по существу по всей толщине, указывая на необходимость изменения индексирования режущей пластины или на необходимость смены всей режущей пластины.

Согласно другому варианту изобретения, в котором, когда режущая пластина установлена в корпусе инструмента, по меньшей мере одна из плоских опорных поверхностей выполнена так, чтобы являться осевой опорной поверхностью, а по меньшей мере одна другая из плоских опорных поверхностей выполнена так, чтобы являться радиальной опорной поверхностью, при этом радиальная опорная поверхность и осевая опорная поверхность образуют острый угол друг с другом, если смотреть в плоскости, параллельной нижней поверхности. Это создает стабильную опору для режущей пластины в корпусе инструмента. Предпочтительно этот угол находится в диапазоне 60°-80°, более предпочтительно, 65°-75°. В случае индексируемой режущей пластины плоская опорная поверхность, используемая как радиальная опорная поверхность, предпочтительно является поверхностью, расположенной под неактивным основным участком режущей кромки. Плоская опорная поверхность, используемая как осевая опорная поверхность, в этом случае, является предпочтительно поверхностью, расположенной под неактивны наклонным участком режущей кромки.

Согласно другому варианту изобретения вспомогательные задние поверхности сформированы под острыми углами посадки относительно верхней плоскости, параллельной нижней поверхности. Поэтому достигается положительная базовая форма с увеличенной верхней стороной относительно нижней стороны, поэтому консоль не столь выражена.

Согласно другому варианту изобретения режущая кромка содержит дополнительный участок режущей кромки, расположенный между чистовым участком режущей кромки и наклонным участком режущей кромки, и образующий угол с ними. Это является предпочтительным при малом радиусе углового участка режущей кромки для сохранения положения наклонного участка режущей кромки и уменьшения длины чистовой режущей кромки. Предпочтительно, дополнительный участок режущей кромки сформирован под углом 2°-4° относительно чистового участка режущей кромки. Другими словами, дополнительная режущая кромка отведена от детали и чистовая режущая кромка сделана не слишком длинной, поэтому осевые силы резания, генерируемые ею, не превышают допустимый уровень и не приводят к вредным вибрациям инструмента во время фрезерования.

Согласно другому аспекту изобретения, главная задняя поверхность под главной режущей кромкой сформирована под углом консоли βmajor относительно верхней плоскости, параллельной нижней поверхности, при этом угол консоли βmajor уменьшается от углового радиусного участка режущей кромки и вол основного участка режущей кромки, чтобы эффективный задний угол вдоль основного участка режущей кромки был постоянным или по существу постоянным, когда режущая пластина установлена под положительным осевым установочным углом в корпус инструмента. Это обеспечивает достаточный зазор также при большой глубине резания.

Согласно другому варианту изобретения вспомогательная задняя поверхность под основным участком режущей кромки сформирована под посадочным углом ηmajor относительно верхней плоскости, и этот посадочный угол ηmajor является постоянным или по существу постоянным вдоль основного участка режущей кромки. В этом контексте термин «по существу постоянный» следует понимать как «в пределах технических допусков». Это позволяет получить относительно большую и плоскую вспомогательную заднюю поверхность, которую можно использовать как опорную поверхность для поддержки режущей пластины в корпусе инструмента. Полученная таким способом относительно большая опорная поверхность облегчает обработку гнезда для режущей пластины в корпусе инструмента, в которое устанавливается режущая пластина, обеспечивая в то же время стабильный интерфейс между режущей пластиной и телом инструмента.

Согласно другому варианту изобретения главная задняя поверхность под наклонным участком режущей кромки сформирован под острым консольным углом βramp к верхней плоскости, параллельной нижней поверхности, при этом вспомогательная задняя поверхность под наклонным участком режущей кромки сформирована под острым посадочным углом ηramp к этой верхней плоскости, и βramp < ηramp. Другими словами, главная задняя поверхность под наклонным участком режущей кромки сформирован под более острым углом, чем вспомогательная задняя поверхность. Это дает существенный главный задний угол режущей кромки за наклонным участком режущей кромки также под относительно большими установочными углами без ухудшения стабильности режущей пластины в корпусе инструмента, в частности, когда вспомогательная задняя поверхность под наклонным участком режущей кромки используется как опорная поверхность.

Согласно другому варианту изобретения, под каждым основным участком режущей кромки, угловым радиусным участком режущей кромки и чистовым участком режущей кромки, вспомогательная задняя поверхность, связанная с соответствующим участком режущей кромки, сформирована под острым посадочным углом η к верхней плоскости параллельной задней поверхности, а главная задняя поверхность, связанная с соответствующим участком режущей кромки, сформирована под острым углом β консоли к этой верхней плоскости, при этом посадочный угол η меньше угла β консоли.

Согласно другому варианту настоящего изобретения режущая пластина для фрезы является индексируемой и имеет два положения индексирования. Режущая пластина, таким образом, имеет двукратную осевую симметрию с двумя основными участками режущих кромок, двумя чистовыми участками режущих кромок, двумя наклонными участками режущих кромок и т.д. В зависимости от положения индексирования одновременно является активной только один из основных участков режущей кромки. Это увеличивает срок службы режущей пластины.

Согласно второму аспекту изобретения, оно относится к фрезе, содержащей корпус фрезы и по меньшей ере одну режущую пластину по любому из вышеописанных вариантов, в которой каждая из режущих пластин съемно установлена в гнезде в корпусе фрезы. Преимущества и предпочтительные варианты такой фрезы соответствуют описанным выше в отношении режущей пластины.

Краткое описание чертежей

Далее следует подробное описание вариантов настоящего изобретения со ссылками на приложенные чертежи, где:

Фиг. 1 - вид в перспективе режущей пластины для фрезы по варианту настоящего изобретения.

Фиг. 2 - вид в перспективе режущей пластины по фиг. 1.

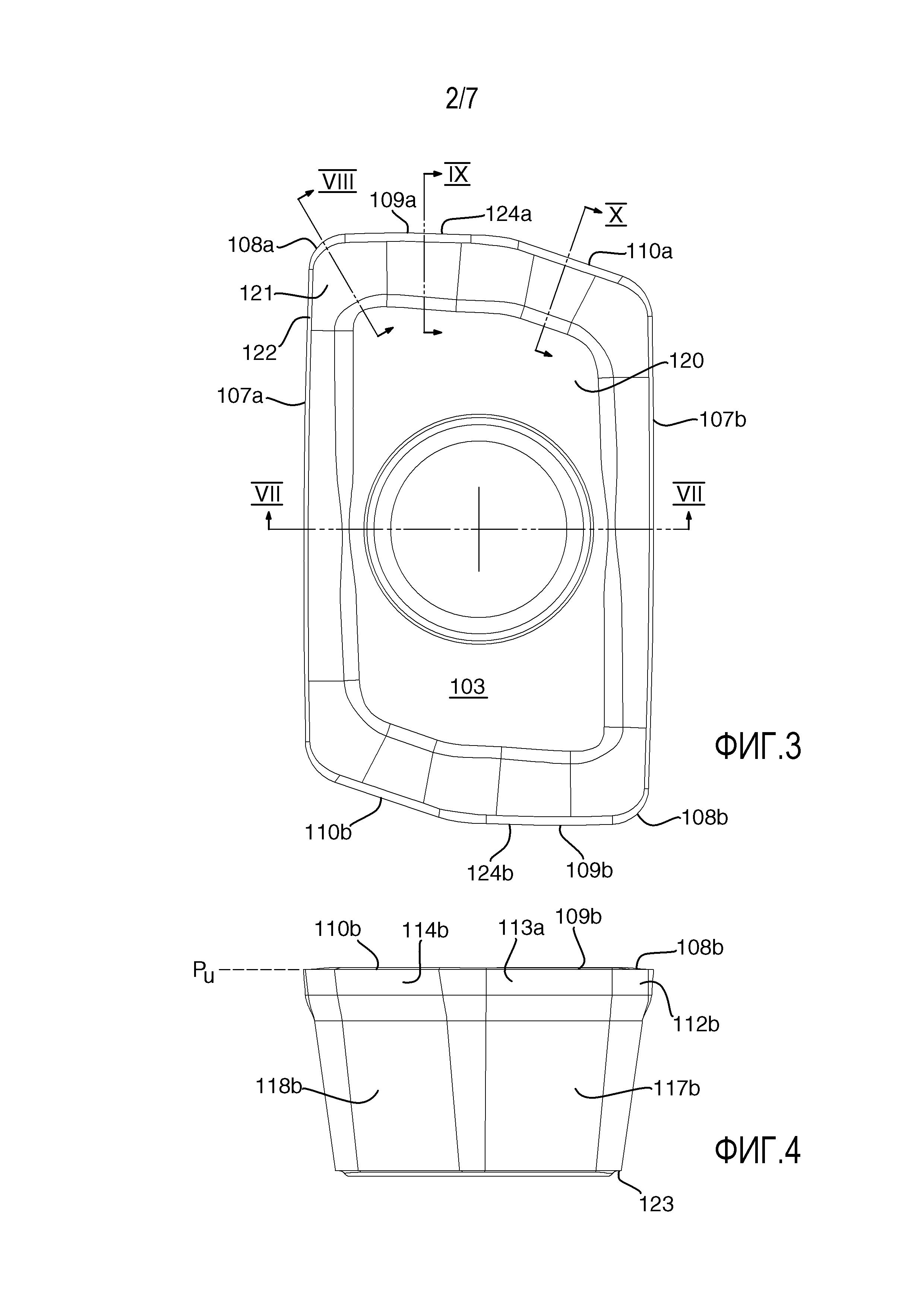

Фиг. 3 - вид сверху режущей пластины по фиг. 1.

Фиг. 4 - вид сбоку режущей пластины по фиг. 1.

Фиг. 5 - вид сбоку режущей пластины по фиг. 1.

Фиг. 6 - вид снизу режущей пластины по фиг. 1.

Фиг. 7 - сечение режущей пластины по линии VII-VII на фиг. 3.

Фиг. 8 - частичное сечение режущей пластины по линии VIII-VIII на фиг. 3.

Фиг. 9 - частичное сечение по линии IX-IX на фиг. 3.

Фиг. 10 - частичное сечение по линии X-X на фиг. 3.

Фиг. 11 - частично разнесенный вид в перспективе фрезы по варианту настоящего изобретения.

Фиг. 12 - вид сбоку фрезы по фиг. 11, и

Фиг. 13 - вид сверху фрезы по фиг. 11.

Подробное описание вариантов осуществления изобретения

На фиг. 1-10 приведены различные виды режущей пластины 100 для фрезы, предназначенной для фрезерования уступов, т.е. для фрезерования с углом входа 90°, по варианту настоящего изобретения. Режущая пластина 100 является индексируемой в два положения индексирования, и имеет положительную базовую форму. Она содержит верхнюю сторону 101 и нижнюю сторону 102, противоположную верхней стороне 101. Центральная ось С1 продолжается между верхней стороной 101 и нижней стороной 102. Имеется центральное отверстие для крепления режущей пластины в корпусе фрезы. Верхняя сторона 101 содержит переднюю поверхность 103, с плоской центральной областью 120, расположенной вокруг центрального отверстия. Нижняя сторона 102 содержит плоскую нижнюю поверхность 105. Вокруг периферии режущей пластины продолжается боковая поверхность 104. Между передней поверхностью 103 и боковой поверхностью 104 сформирована режущая кромка 106. Определена верхняя продленная плоскость Pu, продолжающаяся параллельно нижней поверхности 105 на уровне режущей кромки 106. Режущая кромка продолжается параллельно или по существу параллельно верхней плоскости Pu. Плоская центральная область 120 передней поверхности 103 утоплена относительно режущей кромки 106, при этом наклонная поверхность 121 передней поверхности 102 продолжается от плоской центральной области 120 к режущей кромке 106. Между наклонной поверхностью 121 и режущей кромкой 106 сформирована усиливающая площадка 122.

Поскольку режущая пластина 100 имеет два положения индексирования, режущая кромка 106 содержит два основных участка 107а, 107b режущей кромки, сформированные так, чтобы быть активными по одной. Режущая кромка 106 далее содержит два угловых радиусных участка 108а, 108b, два чистовых участка 109а, 109b и два наклонных участка 110а, 110b. Каждый чистовой участок 109а, 109b режущей кромки расположен между соответствующим угловым радиусным участком 108а, 108b режущей кромки и соответствующим наклонным участком 110а, 110b режущей кромки и образует прямой угол или по существу прямой угол с соответствующим основным участком 107а, 107b режущей кромки. Угол между чистовым участком 109а, 109b режущей кромки и основным участком 107а, 107b режущей кромки предназначен для генерирования уступа в 90° в детали во время фрезерования. Однако, этот угол может меняться в зависимости от угла радиальной и осевой установки на смонтированной режущей пластине 100 в гнезде в корпусе фрезы. В этом конкретном варианте чистовые участки 109а, 109b режущей кромки образуют угол 92° с основным участком 107а, 107b режущей кромки, поскольку эта режущая пластина предназначена для установки под отрицательным углом радиальной и осевой установки (как будет описано ниже) для генерирования уступа в 90° в детали. Каждый наклонный участок 110ап, 110b режущей кромки сформирован под острым углом к соответствующему основному участку 107а, 107b режущей кромки, чтобы допускать наклон детали. В показанном варианте наклонный участок 110а, 110b режущей кромки сформирован под углом приблизительно 70° к основному участку 107а, 107b режущей кромки.

Под каждым из участков 107а-110b режущей кромки боковая поверхность 104 содержит верхний набор главных задних поверхностей 111а, 111b, 112a, 112b, 113a, 113b, 114a, 114b, сформированных непосредственно под режущей кромкой 106, и нижний набор вспомогательных задних поверхностей 1156a, 115b, 116a, 116b, 117a, 117b, 118a, 118b, формированных под главными задними поверхностями 111а-114b, как показано на фиг. 6. Каждая из вспомогательных задних поверхностей 115а-118b связана с главной задней поверхностью 111а-114b под которой она продолжается. Вспомогательные задние поверхности 115а, 115b расположенные под основными участками 107а, 107b режущей кромки, образуют радиальные опорные поверхности для поддержки режущей пластины 100 в гнезде в корпусе фрезы, при этом вспомогательная задняя поверхность 115b под неактивным основным участком 107b образует радиальную опорную поверхность, когда активным является основной участок 107а режущей кромки, и наоборот. Вспомогательные задние поверхности 118а, 118b, расположенные под наклонными участками 110а, 110b режущей кромки, образуют осевые опорные поверхности, при этом вспомогательная задняя поверхность 118b является активной опорной поверхность, когда активным является основной участок 107а режущей кромки, и наоборот. Вспомогательные задние поверхности 115а, 115b, 118a, 118b, образованные как опорные поверхности, являются плоскими, как и вспомогательные задние поверхности 117а, 117b, расположенные под чистовыми участками 109а, 109b режущей кромки. Каждая из вспомогательных задних поверхностей сформирована под острым посадочным углом η к верхней плоскости Pu. Посадочный угол η изменяется вокруг режущей пластины. Каждая из вспомогательных задних поверхностей 118а, 118b, работающая как осевая опорная поверхность, сформирована под острым углом приблизительно 70° к соответствующей вспомогательной задней поверхности 115а, 115b, действующей как радиальная опорная поверхность.

Главные задние поверхности 111а, 111b, 112a, 112b, 113a, 113b, 114a, 114b образуют консоль 119, продолжающуюся вокруг всей верхней периферии режущей пластины 100, непосредственно под режущей кромкой 106. Консоль 119 выступает относительно нижней части режущей пластины 100. Это значит, что плоскости, в которых лежат плоские вспомогательные задние поверхности 115a, 115b, 117a, 117b, 118a, 118b расположены внутри соответствующих главных задних поверхностей относительно центральной оси С1.

Как показано на фиг. 5, режущая пластина 100 имеет толщину ttot в направлении, перпендикулярном нижней поверхности 105. Здесь толщина ttot равна приблизительно 2,4 мм, но толщина ttot может доходить до 6 мм для более крупных режущих пластин по настоящему изобретению. Нижний набор вспомогательных задних поверхностей 115a-118b продолжается по меньшей мере на 50% толщины ttot, предпочтительно, на 60% толщины ttot, боле предпочтительно, по меньшей мере на 70% толщины ttot. Бля крупных режущих пластин с большей толщиной ttot нижний набор задних поверхностей может продолжаться на более 85% этой полной толщины ttot. Консоль имеет толщину toh, которая в данном случае равна 0,3 мм и которая предпочтительно должна находится в диапазоне 0,20 мм ≤ toh ≤ 0,5 мм и более предпочтительно в диапазоне 0,25 мм ≤ toh ≤ 0,5 мм. Толщина toh консоли 119 выбрана так, чтобы допустить приемлемую величину износа режущей кромки 106 и, таким образом, не зависит от полной толщины ttot режущей пластины 100. Нижний набор вспомогательных задних поверхностей 115а-118b в показанном варианте продолжается приблизительно на 75% толщины ttot режущей пластины 100.

Главные задние поверхности 111а-114b сформированы под острым углом β консоли к верхней плоскости Pu как показано на фиг. 7-10. Под наклонным участком 110а, 110b режущей кромки угол βramp консоли меньше, чем посадочный угол ηramp, который вспомогательная задняя поверхность 118а, 118b образует с верхней плоскостью Pu. В показанном варианте угол βramp консоли уменьшается вдоль наклонного участка 110а, 110b режущей кромки от приблизительно 63°b рядом с чистовым участком 109а, 109b режущей кромки до приблизительно 57°. Посадочный угол ηramp приблизительно равен 70°. Под угловым радиусным участком 108а,Ь 108b режущей кромки и чистовым участком 109а, 109b режущей кромки посадочный угол ηramp меньше, чем угол β консоли. В этом случае угол β консоли равен 70°, а посадочный угол η меньше 70°.

Под основным участком 107а, 107b режущей кромки и вдоль нее посадочный угол ηmajor (см. фиг. 7) является постоянным и приблизительно равен 82°. Угол βmajor консоли здесь меняется вдоль основного участка 107а, 107b режущей кромки от приблизительно 89° рядом с угловым участком режущей кромки 108а, 108b, до приблизительно 83° на максимальной глубине резания. Функционально, когда режущая пластина установлена во фрезе под радиальным углом установки от -11° до -18°, и осевым углом установки от 8° до 10°, как будет описано ниже, это дает постоянный эффективный задний угол, равный 10°-15° сразу за основным участком 107а, 107b режущей кромки, тогда как эффективный вспомогательный задний угол за консолью 119 уменьшается вдоль основного участка 107а, 107b режущей кромки и приблизительно равен 10° на максимальной глубине резания.

Основной участок 107а, 107b режущей кромки в показанном примере является выпуклым, если смотреть в верхней плоскости Pu. Хорда основного участка 107а, 107b режущей кромки образует угол α хорды(не показан), равный 24° с вспомогательной задней поверхностью 115а, 115b. Угол α хорды предпочтительно должен быть в интервале 0°<α<1°.

Режущая пластина 100 в показанном варианте далее содержат два дополнительных участка 124а, 124b режущей кромки каждый из которых сформирован между одним из чистовых участков 109а, 109b режущей кромки и одним из наклонных участков 110а, 110b режущей кромки. Каждый дополнительный участок 124а, 124b режущей кромки сформирован под углом к соответствующему примыкающему чистовому участку режущей кромки, равным приблизительно 2°-4°. Здесь каждая главная задняя поверхность 113а, 113b под чистовым участком 109а, 109b режущей кромки показана как единая поверхность, также продолжающаяся под дополнительным участком 124а, 124b режущей кромки.

Нижняя сторона 102 режущей пластины 100, не считая нижней поверхности 105, содержит также периферийную поверхность 123, выступающую относительно нижней поверхности 105, то есть, она находится ближе к верхней стороне 101, чем нижняя поверхность 105. Эта периферийная поверхность 123 является технологической. Поскольку режущую пластину 100 по настоящему изобретению изготавливают предпочтительно процессом прессования, с минимальной необходимостью в обработке после прессования, важно, чтобы после прессования ни одна часть режущей пластины не выступала ниже нижней поверхности 105, служащей нижней опорой для режущей пластины в корпусе инструмента. Периферийная поверхность 123 гарантирует, что никакие остатки после процесса прессования не будут выступать под нижнюю поверхность 105 после прессования.

На фиг. 11-13 показана фреза 200 для фрезерования уступов по настоящему изобретению. Фреза 200 содержит корпус 201 фрезы с базовой цилиндрической формы. Корпус фрезы содержит передний конец 202 и задний конец 203, между которыми продолжается центральная ось С2 вращения. Фреза 200 выполнена с возможностью вращения в направлении R вокруг центрально оси С2 вращения. На переходе между передним концом 292 и периферийной поверхностью 205, проходящей между передним концом 202 и задним концом 203, сформированы два гнезда 204 для режущих пластин. перед по меньшей мере одним гнездом 204 для режущей пластины сформирован карман 206 для стружки. В каждом гнезде 204 с помощью крепежного элемента 300 в форме винта установлена режущая пластина 100, описанная выше, при этом нижняя поверхность 105 пластины упирается в гнездо 204, а основной участок 107а режущей кромки является активным. Для поддержки осевой опорной поверхности режущей пластины 100, в данном случае вспомогательной задней поверхности 118b, имеется осевая контактная поверхность 207. Для радиальной поддержки режущей пластины 100 по вспомогательной задней поверхности 115b имеется радиальная контактная поверхность 208.

Режущая пластина 100 установлена в корпусе 101 инструмента под радиальным углом γf и осевым углом установки γm. Радиальный угол установки γf, показанный на фиг. 13, является углом между верхней плоскостью Pu режущей пластины 100 и линией вдоль радиального вектора r инструмента, если смотреть сверху. Радиальный угол γf установки в этом случае является отрицательным и приблизительно равен -15°, т.е., верхняя плоскость Pu наклонена наружу/вперед. Радиальный угол установки может меняться в пределах от -11° до -18°, в зависимости от диаметра фрезы. Осевой угол γm установки, показанный на фиг. 12, является углом между верхней плоскостью Pu режущей пластины 100, и центральной осью С2 вращения фрезы. Режущая пластина 100 в данном случае установлена под положительным осевым углом γm установки, приблизительно равным 10°, т.е., верхняя плоскость Pu наклонена в направлении вверх/назад. Для фрез диаметром менее 12 мм осевой угол γm установки может быть задан 8°. Вместе с углом βmajor консоли, равным приблизительно 89° рядом с углом и 83° на максимальной глубине резания, осевой и радиальный углы установки во время фрезерования дают эффективный задний угол 10°-15°.

Корпус 201 фрезы 200 обычно изготавливают из стали, а режущие пластины 100 изготавливают из более твердого материала, в частности, из цементированного карбида.

Настоящее изобретение, разумеется не ограничено описанными вариантами осуществления, и может изменяться и модифицироваться в рамках объема приложенной формулы. Например, режущая пластина может быть изготовлена не индексируемой с единственным основным участком режущей кромки. Режущая пластина может быть предназначена для левостороннего вращения фрезы, так и для правостороннего вращения фрезы.

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована при фрезеровании уступов. Режущая пластина содержит верхнюю сторону, нижнюю сторону, боковую поверхность, продолжающуюся по периферии режущей пластины, и режущую кромку, сформированную между боковой поверхностью и передней поверхностью. Режущая кромка содержит по меньшей мере основной участок, угловой радиусный участок, наклонный участок и чистовой участок. Боковая поверхность содержит верхний набор главных задних поверхностей и нижний набор вспомогательных задних поверхностей, содержащий множество плоских вспомогательных задних поверхностей. Верхний набор главных задних поверхностей образует консоль, выступающую относительно вспомогательных поверхностей и продолжающуюся вокруг всей периферии режущей пластины. Пластина устанавливается во фрезу и обеспечивает эффективное фрезерование уступов. 2 н. и 14 з.п. ф-лы, 13 ил.

Комментарии