Режущая пластина - RU2454302C2

Код документа: RU2454302C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущим пластинам для высокоскоростного фрезерования в сочетании с наклонным направлением движения подачи.

УРОВЕНЬ ТЕХНИКИ

Технология фрезерования, известная как фрезерование с высокой подачей или HFM, характеризуется небольшим внедрением в заготовку в осевом направлении относительно инструмента и высокой скоростью движения подачи. Способ высокоскоростного фрезерования широко распространен в промышленности. Существует много режущих геометрий, которые позволяют реализовать эту технологию. Некоторые геометрии могут быть использованы для цельных инструментов и цельных сменных головок, а другие могут быть использованы для различных инструментов с установленными на них индексируемыми режущими пластинами.

Фрезерование с наклонным движением подачи представляет собой фрезерование с одновременно выполняемыми поперечным и осевым движениями подачи. Благодаря возможности достижения высокой скорости удаления обрабатываемого металла при черновом фрезеровании при относительно невысокой затрачиваемой мощности станка указанная технология весьма популярна в промышленности при производстве штампов и пресс-форм. Обработка выемок и карманов является типичной для этого вида производства, следовательно, возможность инструмента работать с наклонным направлением движения подачи имеет важное значение. Другим важным фактором при производстве штампов и пресс-форм является обработка с большим вылетом инструмента, который уменьшает статическую и динамическую жесткость закрепленного инструмента и требует надежного крепления пластин для предотвращения их преждевременного износа или даже разрушения.

Существует две основных конструкции режущих кромок для инструментов, работающих с высокой скоростью движения подачи, особенно при наклонном направлении движения подачи. В соответствии с одной конструкцией режущая кромка является частью инструмента с круглыми пластинами большого диаметра. В соответствии с другой конструкцией режущая кромка выполняется прямолинейной наклоненной под небольшим углом. Пластина для фрезерования с высокой скоростью движения подачи закрепляется крепежным винтом, проходящим через ее центральное отверстие, однако во многих случаях в конструкцию инструмента вводятся дополнительные крепежные элементы, такие как прихват, для надежного фиксирования пластины в гнезде.

Пример инструмента для фрезерования с высокой скоростью движения подачи, обозначенного как HITACHI ASR Alpha Turbo line, описан в патенте США №6413023. Пластина имеет часть с главной режущей кромкой, часть с периферийной режущей кромкой и часть с внутренней прямолинейной режущей кромкой. Пластина выполнена позитивной, т.е. боковые поверхности наклонены к верхней поверхности под углом меньше чем 90°. На чертежах, приложенных к патенту, показано, что пластина может иметь две или три режущие кромки. Инструмент содержит два зажимных элемента. Первым зажимным элементом является крепежный винт. Вторым зажимным элементом является прихват.

На фиг.1 и 2 представлен пример позитивной режущей пластины. На фиг.1 представлен общий вид в перспективе на режущую пластину подобного типа. На фиг.2 представлено поперечное сечение режущей пластины, показанной на фиг.1, взятый по линии II-II на фиг.1. Как ясно видно на фиг.2, боковые поверхности пластины образуют с верхней поверхностью угол меньший 90°.

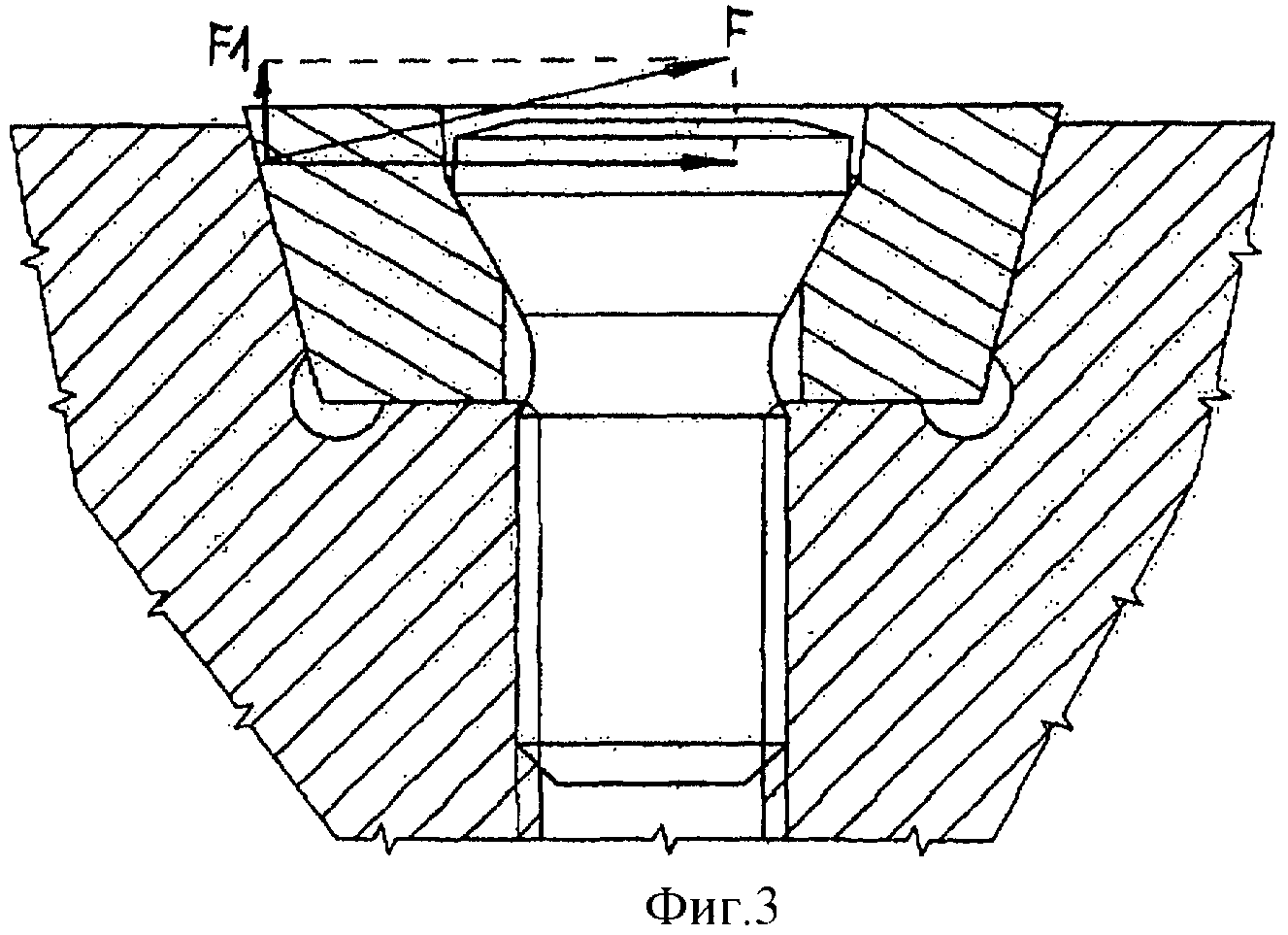

Аналогичное закрепление пластины представлено в DIJET High Feed Diemaster "SKS" Type, MITSUBISHI High-feed radius milling cutter AJX type (патентные заявки Японии 20040268123 от 15.09.2004, 20040259472 от 07.09.2004), KORLOY HRM Tools. Пластины имеют три режущие кромки и наклон боковых сторон между 13° и 15°, что гарантирует необходимый задний угол при установке пластины в инструменте. В результате позитивного наклона боковых сторон одна из составляющих F1 силы реакции F, действующей со стороны стенки гнезда, стремится оторвать пластину от основания гнезда, как показано в качестве примера на фиг.3.

Прихват, являющийся важным элементом для жесткого крепления и, следовательно, стабилизации процесса резания, содержит ряд частей и таким образом представляет некоторое неудобство для оператора вследствие необходимости использования двух различных ключей для индексации или замены пластины, а именно: один ключ для крепежного винта, а другой - для прихвата. Другим неудобством использования прихвата является увеличенное время, необходимое для производства инструмента, вследствие большего количества операций обработки и сборки.

Кроме того, прихват является препятствием для свободного схода стружки и воспринимает дополнительную нагрузку от ударов стружки, особенно при обработке карманов, когда отвод стружки затруднителен.

При этом в некоторых решениях для позитивных HFM пластин используется только крепежный винт.Например, FETTE MultiEdge 3Feed, ISCAR FeedMill (патент США №6709205) или SAFETY PENTA High Feed. В FETTE (MultiEdge 3Feed) угол наклона боковых сторон уменьшен до 11°. В ISCAR (FeedMill) добавлен цилиндрический выступ на нижней поверхности пластины и выборка на основании гнезда соответственно. Выступ делает размещение и закрепление пластины более надежным за счет дополнительной опорной поверхности, но ограничивает количество индексируемых режущих кромок, поскольку режущая пластина не может быть двухсторонней. Все индексируемые фрезерные пластины, рассмотренные выше, являются односторонними.

В патенте США №3289271 раскрыта сменная индексируемая режущая пластина, используемая при точении. Режущая пластина выполнена с множеством боковых сторон между двумя параллельными торцами так, что каждая боковая сторона имеет угол наклона меньше 90° по отношению к одному из торцов. На фиг.1 указанного патента показана режущая пластина (10) в основном треугольной формы, причем режущая пластина использует на данном торце (12) три режущие кромки (40, 44, 48), боковые стороны (16, 20, 24) которых имеют угол менее 90° с торцом (12).

Поскольку режущая пластина (10) имеет три режущие кромки на каждом торце и является двухсторонней, общее число ее режущих кромок равно шести. Использование режущей пластины (10) при высокоскоростной обработке ограничено, поскольку она не имеет необходимых средств для отвода стружки, особенно при наружном фрезеровании с наклонным направлением движения подачи.

Задачей настоящего изобретения является создание режущей пластины, в которой были бы значительно уменьшены или преодолены вышеотмеченные недостатки.

Задачей настоящего изобретения является также создание режущей пластины, предназначенной для использования в операциях высокоскоростного фрезерования в сочетании с наклонным направлением движения подачи.

Задачей настоящего изобретения является также создание режущей пластины для операций высокоскоростного фрезерования в сочетании с наклонным направлением движения подачи, которая имела бы увеличенное количество режущих кромок.

Задачей настоящего изобретения является также создание инструмента для закрепления такой режущей пластины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложена режущая пластина, имеющая многоугольную форму и включающая две противолежащие торцовые поверхности и периферийную поверхность, расположенную между ними, среднюю плоскость, расположенную между торцовыми поверхностями и пересекающую режущую пластину, сквозное отверстие, проходящее между торцовыми поверхностями, режущую кромку, образованную на пересечении каждой торцовой поверхности с периферийной поверхностью, при этом режущая кромка разделена на идентичные режущие участки, каждый из которых расположен между двумя вершинами многоугольной формы и включает главную режущую кромку и сопряженную с ней вспомогательную режущую кромку, тангенциальную опорную поверхность, расположенную между режущей кромкой и сквозным отверстием, причем главная задняя поверхность на периферийной поверхности проходит от каждой главной режущей кромки и образует внутренний тупой угол с первой отсчетной плоскостью, проходящей через главную режущую кромку и параллельной средней плоскости, вспомогательная задняя поверхность проходит на периферийной поверхности от каждой вспомогательной режущей кромки и образует внутренний острый угол со второй отсчетной плоскостью, проходящей через вспомогательную режущую кромку и параллельной средней плоскости, при этом каждая главная режущая кромка имеет первую изогнутую форму, а каждая вспомогательная режущая кромка имеет вторую изогнутую форму.

В соответствии со специфическим вариантом настоящего изобретения первая изогнутая форма выполнена выпуклой на виде сбоку на режущую пластину, а вторая изогнутая форма выполнена вогнутой на виде сбоку на режущую пластину.

В соответствии с другим вариантом настоящего изобретения первая изогнутая форма выполнена вогнутой на виде сбоку на режущую пластину, а вторая изогнутая форма выполнена выпуклой на виде сбоку на режущую пластину.

Если необходимо, многоугольная форма режущей пластины может быть выполнена с тремя вершинами.

Как правило, угол при вершине выполнен тупым на виде сверху на режущую пластину.

Преимущественно, две противолежащие торцовые поверхности выполнены идентичными.

Преимущественно также режущая пластина выполнена с шестью главными режущими кромками и с шестью вспомогательными режущими кромками.

В соответствии с настоящим изобретением предложен режущий инструмент, имеющий продольную ось вращения и содержащий:

корпус, имеющий по меньшей мере одно гнездо, образованное на его переднем торце, и закрепленную в нем режущую пластину, при этом гнездо включает:

тангенциальную опорную поверхность,

резьбовое отверстие, проходящее в тангенциальном направлении назад от тангенциальной опорной поверхности,

боковые стенки гнезда, проходящие вверх от его тангенциальной опорной поверхности, две боковые опорные стенки гнезда выполнены в виде опорных поверхностей, образующих внутренний острый угол с тангенциальной опорной поверхностью гнезда,

режущая пластина имеет многоугольную форму и включает две противолежащие торцовые поверхности и периферийную поверхность, расположенную между ними, среднюю плоскость, расположенную между торцовыми поверхностями и пересекающую режущую пластину,

сквозное отверстие, проходящее между торцовыми поверхностями,

режущую кромку, образованную на пересечении каждой торцовой поверхности с периферийной поверхностью, при этом режущая кромка разделена на идентичные режущие участки, каждый из которых расположен между двумя вершинами многоугольной формы и включает главную режущую кромку и сопряженную с ней вспомогательную режущую кромку,

тангенциальную опорную поверхность, расположенную между режущей кромкой и сквозным отверстием,

главная задняя поверхность на периферийной поверхности проходит от каждой главной режущей кромки и образует внутренний тупой угол с первой отсчетной плоскостью, проходящей через главную режущую кромку и параллельной средней плоскости,

вспомогательная задняя поверхность проходит на периферийной поверхности от каждой вспомогательной режущей кромки и образует внутренний острый угол со второй отсчетной плоскостью, проходящей через вспомогательную режущую кромку и параллельной средней плоскости,

причем тангенциальная опорная поверхность пластины контактирует с тангенциальной опорой поверхностью гнезда,

две главные задние поверхности режущей пластины контактируют с боковыми опорными поверхностями гнезда с образованием соединения типа ласточкина хвоста,

при этом крепежный винт проходит через сквозное отверстие режущей пластины и взаимодействует с резьбовым отверстием.

Преимущественно, боковые опорные поверхности гнезда разделены боковой стенкой гнезда, не являющейся опорной поверхностью, а вспомогательная задняя поверхность режущей пластины, расположенная между двумя контактирующими с гнездом главными задними поверхностями, не контактирует с гнездом.

Если необходимо, тангенциальная опорная поверхность гнезда разделена на три тангенциальных опорных участка.

Как правило, боковые опорные поверхности гнезда под режущую пластину образуют между собой острый угол на виде сверху на гнездо.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны к приложенным чертежам, на которых:

на фиг.1 представлен вид в перспективе на известную из уровня техники режущую пластину с положительным наклоном боковых поверхностей;

на фиг.2 представлено поперечное сечение показанной на фиг.1 режущей пластины, взятое по линии II-II на фиг.1;

на фиг.3 схематично представлено поперечное сечение известной из уровня техники режущей пластины с позитивным наклоном боковых поверхностей, установленной в гнезде;

на фиг.4 представлен вид в перспективе на режущий инструмент в соответствии с настоящим изобретением;

на фиг.5 представлен вид в перспективе на режущую пластину в соответствии с настоящим изобретением;

на фиг.6 представлен вид сбоку на режущую пластину, показанную на фиг.5;

на фиг.7 представлен вид сверху на режущую пластину, показанную на фиг.5;

на фиг.8 представлено поперечное сечение режущей пластины, взятое по линии VIII-VIII на фиг.7;

на фиг.9 представлено поперечное сечение режущей пластины, взятое по линии IХ-IХ на фиг.7;

на фиг.10 представлен вид в перспективе на гнездо под пластину корпуса, показанного на фиг.4;

на фиг.11 представлен вид сверху на гнездо под пластину, показанное на фиг.10;

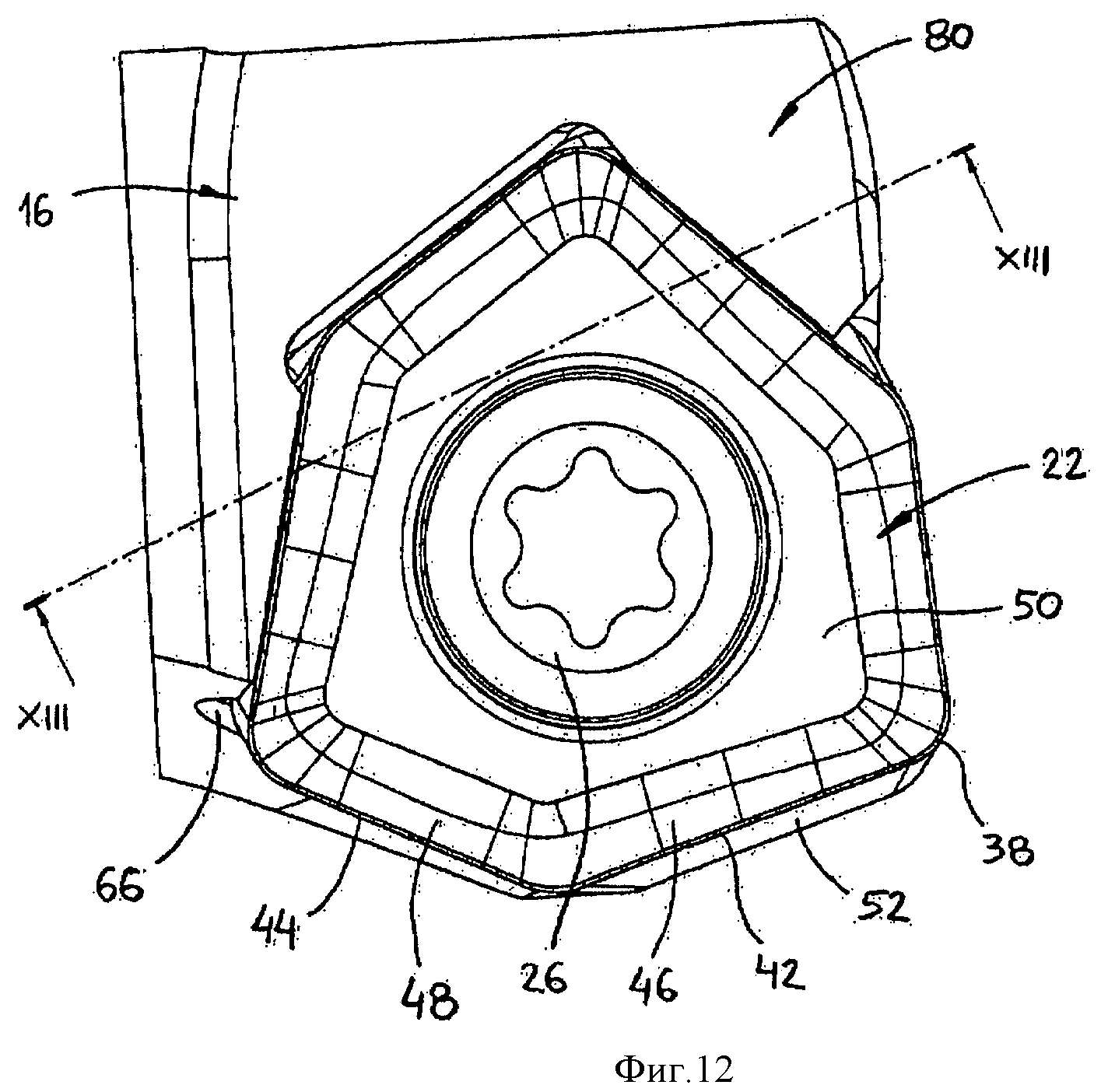

на фиг.12 представлен вид сверху на режущую пластину, показанную на фиг.5 и установленную в гнезде, показанном на фиг.10;

на фиг.13 представлено поперечное сечение режущей пластины и гнезда, взятое по линии ХIII-ХIII на фиг.12.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вначале рассмотрим фиг.4, на которой представлен режущий инструмент 10 в соответствии с настоящим изобретением. Режущий инструмент 10 имеет продольную ось вращения А, определяющую передний конец 12 и задний конец 14. Режущий инструмент 10 содержит корпус 16, имеющий передний торец 18 и задний торец 20. На корпусе 16 установлено множество режущих пластин 22. Каждая режущая пластина установлена в гнезде 24 и закреплена крепежным винтом 26.

Теперь обратим внимание на фиг.5-9. Режущая пластина 22 имеет в основном треугольную форму и включает две противолежащие идентичные торцовые поверхности 28, а именно: верхнюю поверхность 30 и нижнюю поверхность 32. Периферийная поверхность 34 проходит между двумя торцовыми поверхностями 28. Сквозное отверстие 36, имеющее ось В, проходит между двумя торцовыми поверхностями 28. Поскольку две торцовые поверхности 28 идентичны, ниже будет описана только одна из них.

На пересечении между верхней поверхностью 30 и периферийной поверхностью 34 образованы режущие кромки. Режущие кромки между двумя вершинами 38 треугольника разделены на три идентичных режущих участка 40. Каждый режущий участок 40 включает главную режущую кромку 42, сопряженную со вспомогательной режущей кромкой 44. Таким образом, на данной стороне режущая пластина имеет три главные режущие кромки 42 и три вспомогательные режущие кромки 44, что дает в общем шесть режущих кромок на сторону. Следовательно, в общем режущая пластина 22 имеет двенадцать режущих кромок, что обеспечивает значительное преимущество по сравнению с известными режущими пластинами сходного назначения, имеющими меньше режущих кромок.

Как хорошо видно на фиг.7, каждая из вершин 38 имеет тупой внутренний угол 6. В соответствии со специфическим вариантом настоящего изобретения внутренний угол 6 составляет 102,5°.

Главная передняя поверхность 46 проходит внутрь от каждой главной режущей кромки 42. Аналогично, вспомогательная передняя поверхность 48 проходит внутрь от каждой вспомогательной режущей кромки 44. Все главные передние поверхности 46 и вспомогательные передние поверхности 48 сопрягаются с расположенной в центре тангенциальной опорной поверхностью 50 пластины.

Как лучше всего видно на фиг.6, каждая главная режущая кромка 42 выполнена выпуклой, а каждая вспомогательная режущая кромка 44 выполнена вогнутой на виде сбоку на режущую пластину 22. Когда режущая пластина 22 установлена в гнезде 24 и режущий инструмент 10 выполняет операцию торцового фрезерования в сочетании с наклонным направлением движения подачи, рабочая главная режущая кромка 42 выполняет операцию торцового фрезерования, а вспомогательная режущая кромка 44 выполняет операцию с наклонным направлением движения подачи.

Выпуклость главной режущей кромки 42 способствует увеличению ее прочности и увеличению угла ее клина. Это является преимуществом в процессе обработки, поскольку главная режущая кромка 42 воспринимает большую часть сил резания, приложенных к режущей пластине 22.

Вогнутость вспомогательной режущей кромки 44 способствует лучшему удалению от нее стружки в направлении к периферии 68 корпуса 16 инструмента (см. фиг.10) и уменьшению угла клина вспомогательной режущей кромки, что полезно при выполнении операций фрезерования с наклонным направлением движения подачи.

Каждой главной режущей кромке 42 соответствует главная задняя поверхность 52, образованная на периферийной поверхности 34 режущей пластины 22. Аналогично, каждой вспомогательной режущей кромке 44 соответствует вспомогательная задняя поверхность 54, образованная на периферийной поверхности 34 режущей пластины 22.

Как показано на фиг.8, каждая главная задняя поверхность 52 образует внутренний тупой угол α с первой отсчетной плоскостью Р1, походящей через главную режущую кромку 42 и параллельной средней плоскости M режущей пластины 22.

Как показано на фиг.9, каждая вспомогательная задняя поверхность 54 образует внутренний острый угол β со второй отсчетной плоскостью Р2, проходящей через вспомогательную режущую кромку 44 и параллельной средней плоскости М.

Теперь обратим внимание на фиг.10 и 11. Как видно, гнездо 24 под пластину имеет тангенциальную опорную поверхность 56. Резьбовое отверстие 58 проходит в тангенциальном направлении назад от тангенциальной опорной поверхности 56 гнезда. Тангенциальная опорная поверхность 56 может быть разделена на три тангенциальных опорных участка 60 посредством пазов 62.

Снаружи тангенциальная опорная поверхность 56 для образования зазора ограничивается скошенными поверхностями 64. Внутри тангенциальная опорная поверхность 56 для образования зазора ограничивается канавками 66.

Первая боковая стенка 70 гнезда, примыкающая к периферии 68 корпуса 16 инструмента, проходит вверх от канавки 66 и составляет первую опорную поверхность 72 гнезда. Как показано на фиг.13, первая опорная поверхность 72 гнезда образует первый внутренний острый угол γ с тангенциальной опорной поверхностью 56 гнезда.

Вторая боковая опорная стенка 74 гнезда, примыкающая к переднему торцу 18 корпуса 16 инструмента и отстоящая от первой боковой стенки 70 гнезда, проходит вверх от канавки 66 и составляет вторую опорную поверхность 76 гнезда. Как показано на фиг.13, вторая опорная поверхность 76 гнезда образует второй внутренний острый угол δ с тангенциальной опорной поверхностью 56 гнезда. В соответствии с некоторыми вариантами первый внутренний острый угол γ может быть равен второму внутреннему острому углу δ. Первый внутренний острый угол γ и второй внутренний острый угол δ могут быть дополнительными к внутреннему тупому углу α или слегка больше.

Третья боковая стенка 78 гнезда расположена между его первой боковой стенкой 70 и второй боковой стенкой 74, проходит вверх от канавки 66. Третья боковая стенка 78 гнезда не составляет опорной поверхности гнезда. Когда режущая пластина 22 установлена в гнезде 24, образуется зазор между вспомогательной задней поверхностью 54 режущей пластины 22 и третьей боковой стенкой 78 гнезда.

Как лучше всего видно на фиг.11, первая опорная поверхность 72 гнезда и его вторая опорная поверхность 76 образуют между собой острый угол φ. В соответствии со специфическим вариантом настоящего изобретения угол φ между опорными поверхностями гнезда составляет 60°.

Режущая пластина 22 устанавливается в гнезде 24, как показано на фиг.12 и 13, следующим образом. Тангенциальная опорная поверхность 50 пластины контактирует с тангенциальной опорной поверхностью 56 гнезда. Первая главная задняя поверхность 52 режущей пластины 22 контактирует с первой опорной поверхностью 72 гнезда. Вторая главная задняя поверхность 52 режущей пластины 22 контактирует со второй опорной поверхностью 76 гнезда.

Как указано выше, вспомогательная задняя поверхность 54 режущей пластины 22, расположенная между двумя контактирующими с гнездом главными задними поверхностями 52, не контактирует с гнездом вследствие зазора, образованного третьей боковой стенкой 78 гнезда. Главные режущие кромки 42 с соответствующими главными передними поверхностями 46 и вспомогательные режущие кромки 44 с соответствующими вспомогательными передними поверхностями 48, относящимися к контактирующей тангенциальной опорной поверхности 50 пластины, остаются свободными и вне контакта вследствие скошенных поверхностей 64 и канавок 66. Стружечная канавка 80 проходит в осевом направлении назад от гнезда 24 для обеспечения свободного схода стружек, образующихся в процессе обработки.

Закрепление и удерживание режущей пластины 22 производится крепежным винтом 26, проходящим через сквозное отверстие 36 режущей пластины 22 и взаимодействующим с резьбовым отверстием 58 в гнезде 24. Как видно на фиг.13, посредством вышеописанной конструкции режущая пластина 22 удерживается в гнезде 24 посредством соединения типа ласточкин хвост, что обеспечивает ряд преимуществ. Эта конструкция увеличивает жесткость закрепления режущей пластины 22, уменьшает напряжение, приложенное к крепежному винту 26 в процессе обработки, увеличивает стойкость крепежного винта, уменьшает вибрации, улучшает качество обработанной поверхности на заготовке и увеличивает стойкость режущей пластины.

Режущий инструмент 10 может быть успешно использован также для выполнения боковых операций врезания, в процессе которых по сравнению с известными режущими инструментами режущий инструмент 10 уменьшает потребляемую мощность и крутящий момент, стружки образуются более ровными и плоскими.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от существа и объема притязаний изобретения, изложенных в приведенной ниже формуле.

Например, в соответствии со специфическим вариантом настоящего изобретения главная режущая кромка выполнена выпуклой, а вспомогательная режущая кромка выполнена вогнутой. Однако в соответствии с другими вариантами изобретения главная режущая кромка может быть выполнена вогнутой, а вспомогательная режущая кромка может быть выполнена выпуклой.

Режущая пластина не обязательно должна иметь только три вершины, она может быть выполнена с большим количеством вершин, например четырьмя, пятью или шестью.

Треугольная форма не обязательно должна быть в основном симметрична в отношении длин главной режущей кромки и соответствующей вспомогательной кромки. Например, главная режущая кромка может быть много больше или много меньше, чем соответствующая вспомогательная режущая кромка.

Реферат

Режущая пластина имеет многоугольную форму и включает две противолежащие торцовые поверхности и периферийную поверхность, расположенную между ними, среднюю плоскость, расположенную между торцовыми поверхностями и пересекающую режущую пластину, сквозное отверстие, проходящее между торцовыми поверхностями, режущую кромку, образованную на пересечении каждой торцовой поверхности с периферийной поверхностью, при этом режущая кромка разделена на идентичные режущие участки, каждый из которых расположен между двумя вершинами многоугольной формы и включает главную режущую кромку и сопряженную с ней вспомогательную режущую кромку, тангенциальную опорную поверхность, расположенную между режущей кромкой и сквозным отверстием, причем главная задняя поверхность на периферийной поверхности проходит от каждой главной режущей кромки и образует внутренний тупой угол с первой отсчетной плоскостью, проходящей через главную режущую кромку и параллельной средней плоскости, вспомогательная задняя поверхность проходит на периферийной поверхности от каждой вспомогательной режущей кромки и образует внутренний острый угол со второй отсчетной плоскостью, проходящей через вспомогательную режущую кромку и параллельной средней плоскости. При этом каждая главная режущая кромка имеет первую изогнутую форму, а каждая вспомогательная режущая кромка имеет вторую изогнутую форму, причем первая изогнутая форма выполнена выпуклой на виде сбоку на режущую пластину, а вторая изогнутая форма выполнена вогнутой на виде сбоку на режущую пластину. Технический результат: улучшение отвода стружки особенно при наружном фрезерова

Формула

Документы, цитированные в отчёте о поиске

Режущий инструмент

Комментарии