Режущий инструмент с хогф-покрытием - RU2704949C2

Код документа: RU2704949C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к покрытому режущему инструменту для обработки металлов с образованием стружки, включающему основу, имеющую поверхность, снабженную покрытием, образованным методом химического осаждения из газовой фазы (ХОГФ). Покрытый режущий инструмент, в соответствии с настоящим изобретением, особенно пригоден для вариантов применения с высокими требованиями к абразивной износостойкости, например, при токарной обработке, фрезеровании или сверлении металлического материала, такого как легированная сталь, углеродистая сталь или высокозакаленная сталь.

УРОВЕНЬ ТЕХНИКИ

Химическое Осаждение из Газовой Фазы (ХОГФ) износостойких покрытий на режущие инструменты из цементированного карбида многие годы применялось в промышленной практике. Такие покрытия, как TiCN и Al2О3, проявили себя как улучшающие износостойкость режущих вставок при резании многих различных материалов. Сочетание внутреннего слоя из TiCN и наружного слоя из α-Al2О3 можно найти на многих имеющихся в продаже режущих вставках, предназначенных для токарной обработки, например, стали.

ЕР1905870А2 раскрывает покрытую режущую вставку, включающую покрытие с по меньшей мере одним слоем α-Al2О3, проявляющим текстуру интенсивного роста по плоскости <001>. Прочность кромки вставки была улучшена для токарной обработки.

Цель изобретения состоит в предоставлении покрытой оксидом алюминия вставки режущего инструмента с улучшенными характеристиками в операциях резания. Дополнительной целью изобретения является предоставление покрытого режущего инструмента с улучшенной износостойкостью, например, более высокой устойчивостью к износу в виде лунки, и повышенной стойкостью к износу задней поверхности режущей кромки. Еще одна цель изобретения заключается в предоставлении режущего инструмента с высокой производительностью при токарной обработке стали, такой как легированные стали, углеродистые стали и высокозакаленные стали.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеупомянутые цели достигаются с помощью режущего инструмента по пункту 1 формулы изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения.

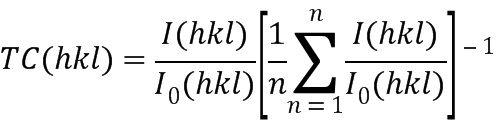

Режущий инструмент в соответствии с настоящим изобретением включает основу, снабженную покрытием, включающим слой α-Al2О3, причем α-Al2О3 проявляет текстурный коэффициент TC(hkl), измеренный рентгенодифракционным методом с использованием CuKα-излучения и θ-2θ-сканирования, определяемый согласно формуле Харриса

где I(hkl) представляет собой измеренную интенсивность (интегральную площадь) (hkl)-отражения,

I0(hkl) представляет собой стандартную интенсивность согласно PDF-карте № 00-010-0173 из базы данных ICDD (International Centre for Diffraction Data, Международный центр дифракционных данных), n представляет число отражений, использованных в расчете, и где использованными (hkl)-отражениями являются (104), (110), (113), (024), (116), (214), (300) и (0012),

отличающийся тем, что

TC(0012)≥7,2, предпочтительно ≥7,4, более предпочтительно ≥7,5, более предпочтительно ≥7,6, наиболее предпочтительно ≥7,7 и предпочтительно ≤8,

и причем соотношение I(0012)/I(0 1 14)≥1, предпочтительно ≥1,5, более предпочтительно ≥1,7, наиболее предпочтительно ≥2, причем I(0012) представляет собой измеренную интенсивность (интегральную площадь) 0012-отражения, а I(0 1 14) представляет собой измеренную интенсивность (интегральную площадь) 0 1 14-отражения. Слой α-Al2O3 со столь высоким значением TC(0012) в сочетании с I(0012), равным или большим чем I(0 1 14), показал себя преимущественным в качестве слоя на режущих инструментах, благодаря своей неожиданно высокой стойкости к износу в виде лунки и к износу задней поверхности режущей кромки.

Слой α-Al2O3 обычно осаждают с использованием термического ХОГФ. В альтернативном варианте могут быть использованы другие процессы ХОГФ-осаждения. Это также действительно для любых дополнительных слоев покрытия, как раскрыто ниже. Метод ВТХОГФ (высокотемпературного химического осаждения из газовой фазы) определяется здесь как ХОГФ-процесс в пределах диапазона температур 950-1050°С, а метод СТХОГФ (среднетемпературного химического осаждения из газовой фазы) в пределах 800-950°С.

Слой α-Al2O3 покрывает по меньшей мере область режущего инструмента, которая производит резание в операции резания, покрывает по меньшей мере упомянутые области, подверженные износу в виде лунки и/или износу задней поверхности. В альтернативном варианте весь режущий инструмент может быть покрыт слоем α-Al2O3 и/или любыми дополнительными слоями покрытия.

Сильная <001>-текстура здесь означает статистически предпочтительный рост вдоль кристаллографического направления <001>, то есть зерна α-Al2O3 растут по их кристаллографической плоскости (001) параллельно поверхности основы более часто, чем по другим кристаллографическим плоскостям параллельно поверхности основы. Средством выражения предпочтительного роста вдоль кристаллографического направления

В одном варианте осуществления настоящего изобретения толщина слоя α-Al2О3 составляет 2-20 мкм, предпочтительно 2-10 мкм, наиболее предпочтительно 3-7 мкм.

В одном варианте осуществления настоящего изобретения покрытие дополнительно включает СТХОГФ-слой TiCN, размещенный между основой и слоем α-Al2О3. Зерна СТХОГФ-слоя TiCN являются столбчатыми. В одном варианте осуществления настоящего изобретения толщина упомянутого СТХОГФ-слоя TiCN составляет 4-20 мкм, предпочтительно 4-15 мкм, наиболее предпочтительно 5-12 мкм. Под СТХОГФ-TiCN здесь обозначен Ti(Cx,N1-x), где 0,2≤×≤0,8, предпочтительно 0,3≤×≤0,7, более предпочтительно 0,4≤×≤0,6. Соотношение C/(C+N) в TiCN может быть измерено, например, с использованием электронного микрозондового анализа.

В одном варианте осуществления настоящего изобретения покрытие дополнительно включает связующий слой, содержащий осажденный методом ВТХОГФ TiN, TiCN, TiCNO и/или TiCO, или их комбинацию, предпочтительно ВТХОГФ-TiCN и TiCNO, размещенный крайним снаружи от СТХОГФ-слоя TiCN и смежным со слоем α-Al2O3. Связующий слой предназначен для усиления адгезии между СТХОГФ-слоем TiCN и слоем α-Al2O3. Связующий слой предпочтительно подвергают оксидированию перед осаждением слоя α-Al2O3. Связующий слой включает нестолбчатые зерна, например, равноосные зерна. Толщина упомянутого связующего слоя составляет предпочтительно 0,5-2 мкм, наиболее предпочтительно 1-2 мкм.

В одном варианте осуществления настоящего изобретения слой TiCN, размещенный между слоем α-Al2O3 и основой, проявляет текстурный коэффициент TC(hkl), измеренный рентгенодифракционным методом с использованием CuKα-излучения и θ-2θ-сканирования, определяемый согласно формуле (1)Харриса, где I(hkl) представляет собой измеренную интенсивность (интегральную площадь) (hkl)-отражения, I0(hkl) представляет собой стандартную интенсивность согласно PDF-карте № 42-1489 из базы данных ICDD, n представляет собой число отражений, причем использованными в расчете отражениями являются (111), (200), (220), (311), (331), (420), (422) и (511), причем TC(220) составляет ≤0,5, предпочтительно ≤0,3, более предпочтительно ≤0,2, наиболее предпочтительно ≤0,1. Низкая интенсивность отражения от (220) оказалась преимущественной в том, что она, как представляется, содействует образованию сильной <001>-текстуры последующего слоя α-Al2O3. Один путь достижения низкого значения TC(220) состоит в регулировании объемного отношения TiCl4/CH3CN на начальном этапе, предпочтительно в начале СТХОГФ-осаждения TiCN, до относительно высокого уровня.

В одном варианте осуществления настоящего изобретения слой TiCN проявляет TC(422)≥3, предпочтительно ≥3,5. В одном варианте осуществления настоящего изобретения слой TiCN проявляет TC(311)+TC(422)≥4, предпочтительно ≥5, более предпочтительно ≥6, наиболее предпочтительно ≥7. Эти значения TC рассчитаны с использованием формулы (1) Харриса, PDF-карты № 42-1489 из базы данных ICDD и отражений (111), (200), (220), (311), (331), (420), (422) и (511).

В одном варианте осуществления настоящего изобретения основа представляет собой цементированный карбид, металлокерамический (кермет) или керамический материал. Эти основы имеют величины твердости и прочности, которые пригодны для нанесения покрытия по настоящему изобретению.

В одном варианте осуществления настоящего изобретения основа покрытого режущего инструмента состоит из цементированного карбида, включающего 4-12 мас.% Со, предпочтительно 6-8 мас.% Со, необязательно 0,1-10 мас.% кубических карбидов, нитридов или карбонитридов металлов из групп IVb, Vb и VIb периодической таблицы, предпочтительно Ti, Nb, Та или их комбинации, и остаток - WС.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с богатой связующей фазой поверхностной зоной. Толщина богатой связующей фазой поверхностной зоны составляет предпочтительно 5-35 мкм, при измерении от поверхности основы и в направлении сердцевины основы. Богатая связующей фазой зона имеет среднее содержание связующей фазы по меньшей мере на 50% выше, чем содержание связующей фазы в сердцевине основы. Богатая связующей фазой поверхностная зона повышает прочность основы. Основа с высокой прочностью является предпочтительной в операциях резания, таких как токарная обработка стали.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, по существу свободной от кубических карбидов. Толщина поверхностной зоны, по существу свободной от кубических карбидов, составляет предпочтительно 5-35 мкм, при измерении от поверхности основы и в направлении сердцевины основы. «По существу свободная от» означает, что при визуальном обследовании поперечного сечения в световом оптическом микроскопе кубические карбиды не видны.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с богатой связующей фазой поверхностной зоной, которая раскрыта выше, в сочетании с поверхностной зоной, по существу свободной от кубических карбидов, которая раскрыта выше.

В одном варианте осуществления настоящего изобретения слой α-Al2О3 представляет собой самый наружный слой покрытия. В альтернативном варианте слой α-Al2О3может быть покрыт одним или более дополнительными слоями, такими как слои TiN, TiC, Al2O3 и/или их комбинации. В одном варианте осуществления настоящего изобретения один или более дополнительные слои, покрывающие α-Al2О3, удален/удалены с задней поверхности или передней поверхности, или режущей кромки, или их комбинаций.

В одном варианте осуществления настоящего изобретения покрытие подвергают дополнительной обработке с помощью пескоструйной обработки или крацевания для снятия растягивающих напряжений в слоях, покрытых с помощью ХОГФ, и для уменьшения шероховатости поверхности.

Настоящее изобретение также относится к применению покрытого режущего инструмента, который раскрыт здесь, в операции токарной обработки стали, предпочтительно легированной стали, углеродистой стали или высокозакаленной стали. Упомянутые режущие инструменты проявили особенно улучшенные технические характеристики в операциях, которые сопровождаются износом в виде лунки и износом задней поверхности.

МЕТОДЫ

ОСАЖДЕНИЕ ХОГФ-ПОКРЫТИЯ

ХОГФ-покрытия в нижеприведенных примерах осаждали в ХОГФ-установке радиального типа «Ionbond», размера 530, способной к размещению 10000 режущих вставок величиной в полдюйма (12,7 мм).

РЕНТГЕНОДИФРАКЦИОННОЕ ИЗМЕРЕНИЕ

Чтобы исследовать текстуру слоя(ев), на задней поверхности с помощью дифрактометра PANalytical CubiX3, оснащенного детектором PIXcel, проводили рентгенодифракционное измерение. Покрытые режущие инструменты устанавливали в держателях образцов для обеспечения того, чтобы задние поверхности образцов были параллельны контрольной поверхности держателя образца, а также чтобы задняя поверхность находилась на надлежащей высоте. Для измерений применяли Cu-Kα-излучение, при напряжении 45 кВ и токе 40 мА. Использовали антирассеивающую щель в 1/2 градуса и щель расходимости в 1/4 градуса. Интенсивность дифракционной картины от покрытого режущего инструмента измеряли в диапазоне 2θ от 20° до 140°, то есть в пределах угла θ падения от 10 до 70°.

Анализ данных, в том числе вычитание фона, удаление Cu-Kα2 и выведение профиля по данным, выполняли с использованием программного обеспечения X’Pert HighScore Plus фирмы PANalytical. Затем выходные данные (интегральные площади пиков для вычерченной по точкам кривой) этой программы использовали для расчета текстурных коэффициентов слоя сравнением отношения данных измеренных интенсивностей к данным стандартной интенсивности согласно PDF-карте конкретного слоя (такого как слой TiCN или α-Al2О3), с использованием формулы Харриса (1), раскрытой выше. Поскольку слой представлял собой пленку конечной толщины, относительные интенсивности пары пиков при различных 2θ-углах отличаются от интенсивностей для объемных образцов вследствие различий в длине пути через слой. Поэтому к интенсивностям выделенных интегральных площадей пиков для вычерченной по точкам кривой применяли коррекцию на тонкую пленку, также принимая во внимание коэффициент линейного поглощения слоя, когда рассчитывали значения TC. Поскольку возможные дополнительные слои поверх, например, слоя α-Al2О3, будут влиять на интенсивности рентгеновского излучения, поступающего в слой α-Al2О3 и выходящего из всего покрытия в целом, необходимо также выполнять коррекции на это, с учетом коэффициента линейного поглощения для соответствующего соединения в слое. То же самое справедливо для рентгенодифракционных измерений слоя TiCN, если слой TiCN размещен, например, ниже слоя α-Al2О3. В альтернативном варианте дополнительный слой, такой как TiN, поверх слоя оксида алюминия, может быть удален методом, который не оказывает существенного влияния на результаты XRD-измерения, например, химическим травлением.

Для исследования текстуры слоя α-Al2О3 проводили рентгенодифракционное измерение с использованием CuKα-излучения, а текстурные коэффициенты TC(hkl) для различных направлений роста столбчатых зерен слоя α-Al2О3 рассчитывали согласно формуле Харриса (1), раскрытой выше, где I(hkl)=измеренная (интегральная площадь) интенсивность (hkl)-отражения, I0(hkl)=стандартная интенсивность согласно PDF-карте № 00-010-0173 из базы данных ICDD, n=число отражений, использованных в расчете. В этом случае использованными (hkl)-отражениями являются: (104), (110), (113), (024), (116), (214), (300) и (0012). При расчете соотношения I(0012)/I(0114) интенсивность интегральной площади пика (0012) и пика (0 1 14) делили независимо от любой PDF-карты. Измеренную интегральную площадь пика перед расчетом упомянутого соотношения корректируют на тонкую пленку и корректируют на любые дополнительные слои выше (то есть поверх) слоя α-Al2О3.

Текстурные коэффициенты TC(hkl) для различных направлений роста столбчатых зерен слоя TiCN рассчитывали согласно формуле Харриса (1), раскрытой выше, где I(hkl) представляет собой измеренную (интегральную площадь) интенсивность (hkl)-отражения, I0(hkl) представляет собой стандартную интенсивность согласно PDF-карте № 42-1489 из базы данных ICDD, n представляет собой число отражений, использованных в расчете. В этом случае использованными (hkl)-отражениями являются (111), (200), (220), (311), (331), (420), (422) и (511).

Следует отметить, что перекрывание пиков представляет собой явление, которое может происходить в рентгенодифракционном анализе покрытий, включающих, например, несколько кристаллических слоев, и/или которые осаждены на основу, содержащую кристаллические фазы, и это должно учитываться и компенсироваться квалифицированным специалистом. Перекрывание пиков для рефлексов от слоя α-Al2O3 с пиками от слоя TiCN может повлиять на измерение и должно учитываться. Также следует отметить, что, например, карбид вольфрама (WC) в основе может давать дифракционные пики, близкие к соответственным пикам по настоящему изобретению.

ПРИМЕРЫ

Теперь будут раскрыты более подробно и в сравнении с контрольными вариантами осуществления примерные варианты осуществления настоящего изобретения. Покрытые режущие инструменты (вставки) изготавливали, анализировали и оценивали в испытании на резание.

ПРИМЕР 1 (ИЗОБРЕТЕНИЕ)

Основы из цементированного карбида ISO-типа CNMG120408 для токарной обработки (образцы E13C-1, E13C-2, E29C-1, E29C-2, E30C-1, E30C-2, E35C-1 и E35C-2) изготавливали из 7,2 мас.% Co, 2,7 мас.% Ta, 1,8 мас.% Ti, 0,4 мас.% Nb, 0,1 мас.% N, и остаток - WC, причем основы включали богатую кобальтом (Со) поверхностную зону примерно 25 мкм от поверхности основы и до глубины в теле основы, по существу не содержащую кубических карбидов. Тем самым состав цементированного карбида представляет собой примерно 7,2 мас.% Co, 2,9 мас.% TaC, 1,9 мас.% TiC, 0,4 мас.% TiN, 0,4 мас.% NbC и 86,9 мас.% WC. Также изготавливали основы из цементированного карбида ISO-типа SNMA120408 (образцы E13S, E29S, E30S и E35S) с соответствующими составом и поверхностной зоной.

Вставки сначала покрывали тонким слоем TiN приблизительно 0,4 мкм, затем слоем TiCN приблизительно 7 мкм, применяя общеизвестную технологию СТХОГФ с использованием TiCl4, CH3CN, N2, HCl и H2 при температуре 885°С. Объемное соотношение TiCl4/CH3CN на начальном этапе СТХОГФ-осаждения слоя TiCN составляло 6,6, с последующим периодом, использующим соотношение TiCl4/CH3CN 3,7. Подробности осаждения TiN и TiCN показаны в Таблице 1.

Поверх СТХОГФ-слоя TiCN был связующий слой толщиной 1-2 мкм, осажденный при температуре 1000°C с помощью процесса, состоящего из четырех отдельных реакционных этапов. Сначала этап ВТХОГФ-осаждения TiCN с использованием TiCl4, CH4, N2, HCl и H2 при давлении 400 мбар (40 кПа), затем второй этап (TiCNO-1) с использованием TiCl4, CH3CN, CO, N2 и H2 при давлении 70 мбар (7 кПа), затем третий этап (TiCNO-2) с использованием TiCl4, CH3CN, CO, N2 и H2 при давлении 70 мбар (7 кПа) и, наконец, четвертый этап (TiCNO-3) с использованием TiCl4, CO, N2 и H2 при давлении 70 мбар (7 кПа). Во время третьего и четвертого этапов осаждения некоторые из газов постоянно заменяли, как указано первым начальным уровнем и вторым конечным уровнем, представленными в Таблице 2. Перед началом последующего зародышеобразования α-Al2О3 связующий слой подвергали оксидированию в течение 4-х минут в смеси CO2, CO, N2 и H2. Подробности осаждения связующего слоя показаны в Таблице 2.

Поверх связующего слоя осаждали слой α-Al2О3. Все слои α-Al2О3 осаждали при температуре 1000°С и давлении 55 мбар (5,5 кПа) в два этапа. На первом этапе с использованием 1,2 об.% AlCl3, 4,7 об.% CO2, 1,8 об.% HCl и остатка - H2 получали α-Al2O3толщиной примерно 0,1 мкм, а на втором этапе, как раскрыто ниже, получали слой α-Al2O3 общей толщиной примерно 5 мкм. Покрытия E13, E29, E30 и E35 различаются только вторым этапом осаждения α-Al2O3, смотри Таблицу 3.

На образцах E13C-1, E13C-2 и E13S на втором этапе слой α-Al2O3 осаждали с использованием 1,2% AlCl3, 4,7% CO2, 2,9% HCl, 0,58% H2S и остатка - H2.

На образце E29C-1, E29C-2 и E29S на втором этапе слой α-Al2O3 осаждали с использованием 1,2% AlCl3, 4,7% CO2, 2,8% HCl, 0,35% H2S и остатка - H2.

На образце E30C-1, E30C-2 и E30S на втором этапе слой α-Al2O3 осаждали с использованием 2,3% AlCl3, 4,5% CO2, 2,8% HCl, 0,34% H2S и остатка - H2.

На образце E35C-1, E35C-2 и E35S на втором этапе слой α-Al2O3 осаждали с использованием 2,2% AlCl3, 4,5% CO2, 4,2% HCl, 0,34% H2S и остатка - H2.

ПРИМЕР 2 (КОНТРОЛЬНЫЕ ОБРАЗЦЫ)

Основы из цементированного карбида ISO-типа CNMG120408 для токарной обработки изготавливали из 7,2 мас.% Co, 2,7 мас.% Ta, 1,8 мас.% Ti, 0,4 мас.% Nb, 0,1 мас.% N и остатком - WC, причем основы включали богатую кобальтом (Со) поверхностную зону примерно 25 мкм от поверхности основы и до глубины в теле основы, по существу не содержащую кубических карбидов.

Вставки сначала покрывали тонким слоем TiN приблизительно 0,4 мкм, затем слоем TiCN приблизительно 8 мкм, применяя общеизвестную технологию СТХОГФ с использованием TiCl4, CH3CN, N2, HCl и H2 при 885°С. Объемное соотношение TiCl4/CH3CN при СТХОГФ-осаждении слоя TiCN составляло 2,2 для покрытия R10. Для покрытия R25 объемное соотношение TiCl4/CH3CN на начальном этапе СТХОГФ-осаждения слоя TiCN составляло 3,7, с последующим периодом, использующим соотношение TiCl4/CH3CN 2,2.

Поверх СТХОГФ-слоя TiCN был связующий слой толщиной 1-2 мкм, осажденный при температуре 1000ºC с помощью процесса, состоящего из трех отдельных реакционных этапов. Сначала этап ВТХОГФ-осаждения TiCN с использованием TiCl4, CH4, N2, HCl и H2 при давлении 400 мбар (40 кПа), затем второй этап с использованием TiCl4, CH3CN, CO, N2, HCl и H2 при давлении 70 мбар (7 кПа) и, наконец, третий этап с использованием TiCl4, CH3CN, CO, N2 и H2 при давлении 70 мбар (7 кПа), с получением тем самым связующего слоя. Перед началом зародышеобразования α-Al2О3 связующий слой подвергали оксидированию в течение 4-х минут в смеси CO2, CO, N2 и H2.

После осаждали слой α-Al2О3 при температуре 1000ºС (ВТХОГФ) и давлении 55 мбар (5,5 кПа) в два этапа. На первом этапе с использованием 1,2 об.% AlCl3, 4,7 об.% CO2, 1,8 об.% HCl и остатка - H2 получали слой α-Al2O3 толщиной примерно 0,1 мкм, а на втором этапе с использованием 1,16% AlCl3, 4,7% CO2, 2,9% HCl, 0,58% H2S и остатка - H2 получали слой α-Al2O3 общей толщиной примерно 5 мкм.

Покрытия R10 и R25 (то есть покрытия на образцах R10C-1, R10C-2, R25C-1, R25C-2) также включают самый наружный слой TiN толщиной примерно 1 мкм.

ПРИМЕР 3 (АНАЛИЗ ТЕКСТУРЫ)

Для анализа TC-значений α-Al2O3 и TiCN применяли рентгеновскую дифракцию (XRD) в соответствии с вышераскрытым методом. Для двух отдельных образцов покрытой основы CNMG120408 анализировали текстуру и затем проводили испытание на износостойкость, тогда как в покрытой основе SNMA120408 анализировали только текстуру. Толщины слоев анализировали в световом оптическом микроскопе обследованием поперечного сечения каждого покрытия при 1000-кратном увеличении, и как связующий слой, так и начальный слой TiCN включены в толщину слоя TiCN, приведенного в Таблице 2. Результаты представлены в Таблице 4.

ПРИМЕР 4 (ИСПЫТАНИЕ НА РЕЗАНИЕ)

Перед испытаниями на стойкость при резании вставки подвергли пескоструйной обработке на передних поверхностях в установке для мокрой пескоструйной обработки с использованием суспензии кремнезема в воде, и угол между передней поверхностью режущей вставки и направлением струи песчаной суспензии составлял примерно 90°. Использовали абразивную пыль кремнезема F220, давление суспензии в пистолете составляло 1,8 бар (0,18 МПа), давление воздуха в пистолете составляло 2,2 бар (0,22 МПа), средняя продолжительность пескоструйной обработки на единицу площади составляла 4,4 секунды, а расстояние от сопла пистолета до поверхности вставки было примерно 145 мм. Цель пескоструйной обработки состоит в воздействии на остаточное напряжение в покрытии и на шероховатость поверхности, и тем самым в улучшении характеристик вставок в последующем испытании токарной обработкой.

Покрытые режущие инструменты ISO-типа CNMG120408 в состоянии после пескоструйной обработки испытывали в продольной обточке шарикоподшипниковой стали (100CrMo7-3) с использованием следующих параметров резания:

Скорость резания vc: 220 м/мин

Рабочая подача резца, f: 0,3 мм/оборот

Глубина резания, ap: 2 мм

Использовали смешивающуюся с водой смазочно-охлаждающую текучую среду.

Оценивали одну режущую кромку на каждый режущий инструмент.

При анализе износа в виде лунки измеряли площадь обнаженной основы с использованием светового оптического микроскопа. Когда площадь поверхности обнаженной основы превышала 0,2 мм2, срок службы инструмента рассматривали как истекший. Износ каждого режущего инструмента оценивали после 2 минут резания с использованием светового оптического микроскопа. Затем процесс резания продолжали с измерением после каждого прохода в течение 2 минут, пока не был достигнут критерий долговечности инструмента. Когда размер площади лунки превышал 0,2 мм2, оценивали время, в течение которого удовлетворялся критерий срока службы инструмента, на основе допущения постоянной скорости износа между двумя последними измерениями. Кроме износа в виде лунки, также наблюдали износ задней поверхности, но он не влиял на срок службы инструмента в этом испытании. Для каждого типа покрытия проводили два параллельных испытания, например, образец Е13С-1 тестировали в испытании 1 на износостойкость, а образцы Е13С-2 тестировали в испытании 2 на износостойкость. Образцы с геометрией SNMA120408 не оценивали в каком-либо испытании на стойкость при резании. Результаты показаны в Таблице 5.

В то время как изобретение было описано в связи с разнообразными примерными вариантами осуществления, должно быть понятно, что изобретение не должно ограничиваться раскрытыми примерными вариантами осуществления; напротив, оно предназначено для охвата разнообразных модификаций и эквивалентных конфигураций в пределах прилагаемой формулы изобретения.

Реферат

Изобретение относится к покрытому режущему инструменту для обработки металлов с образованием стружки. Инструмент включает основу, имеющую поверхность, снабженную покрытием, образованным методом химического осаждения из газовой фазы (ХОГФ). Покрытый режущий инструмент включает основу с покрытием, содержащим слой α-AlО, причем упомянутый слой α-AlОпроявляет текстурный коэффициент TC(0012)≥7,2, и причем соотношение I(0012)/I(0 1 14)≥1. 2 н. и 7 з.п. ф-лы, 5 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Режущий инструмент и способ нанесения покрытия нанего

Способ изготовления на подложке из специального сплава защитного покрытия, образующего тепловой барьер, со связующим подслоем и изделие, полученное этим способом

Способ напыления на ленточные подложки прозрачного барьерного покрытия из оксида алюминия

Комментарии