Режущий инструмент и способ нанесения покрытия нанего - RU2130823C1

Код документа: RU2130823C1

Чертежи

Описание

Изобретение относится к режущему инструменту с алюмоксидным покрытием для механической обработки металлов со снятием стружки.

Нанесение алюмоксидного покрытия на режущий инструмент химическим осаждением из паровой (газовой) фазы известно на практике более 15 лет. Износостойкость покрытий из оксида алюминия и из других жаростойких материалов широко обсуждалась в литературе.

Технология химического осаждения из паровой фазы использовалась также для нанесения покрытий из окисей других металлов, а также карбидов и нитридов металлов, выбранных из групп IVB, VB и VIB периодической системы. Многие из этих соединений нашли практическое применение в качестве износостойких или защитных покрытий, но наибольшее внимание привлекли такие соединения, как карбид и нитрид титана и окись алюминия.

Твердосплавный режущий инструмент с алюмоксидным покрытием различных типов, например чистым оксидом алюминия κ-Al2O3, смесями κ- и α-Al2O3 и крупнозернистым оксидом α-Al2O3, в течение многих лет используется в промышленном масштабе. Оксид алюминия кристаллизуется в нескольких различных фазах: α,κ,γ,β,θ, и т.д. Две из них, наиболее часто используемые для получения износостойких алюмоксидных покрытий осаждением из паровой фазы - это термодинамически-устойчивая гексагональная альфа-фаза, и неустойчивая каппа-фаза. Обычно каппа-фаза является мелкозернистой с размерами зерна от 0,5 до 2,0 мкм и часто представляет собой столбчатую структуру покрытия. Кроме того, покрытия из оксида алюминия в каппа-фазе лишены кристаллографических дефектов и не имеют микропор или раковин.

Зерна оксида алюминия в альфа-фазе обычно крупнее зерен каппа-фазы и имеют размеры от 1 до 6 мкм в зависимости от режима осаждения. Кроме того, покрытия на основе альфа-фазы могут иметь кристаллографические дефекты и пористость.

Часто алюмоксидное покрытие режущего инструмента, осажденное из паровой фазы, включает как альфа-, так и каппа-фазу оксида алюминия. Режущий инструмент, выпускаемый промышленностью в настоящее время, снабжен алюмоксидным покрытием, нанесенным, как правило, на твердосплавную или керамическую основу (опорную пластину) инструмента, снабженную покрытием из карбида титана (см. , например, патент США N 3837896, заменяющий патент США N 29420), ввиду чего межфазные химические реакции, возникающие между поверхностью карбида титана и алюмоксидным покрытием приобретают особую важность. В этой связи считается, что слой карбида титана включает компоненты, имеющие формулу TiCxNyOz и в которых углерод карбида титана замещен полностью или частично кислородом и/или азотом.

Сама по себе практика покрытия твердосплавных режущих инструментов окислами различных металлов для придания им большей износостойкости хорошо известна, например, из патентов США NN 4399168, 4018631, 4490191 и 4463033. Вышеуказанные патенты описывают оксидные покрытия, наносимые на твердую основу и указывают, что различные виды предварительной обработки, например, твердосплавного инструмента, покрытого карбидом титана, способствуют лучшему сцеплению (адгезии) последнего с наносимым слоем оксида. Твердые тела, покрытые алюмоксидным слоем описаны также в патентах США NN 3736107, 5071696 и 5137774, в которых слои алюмоксидного покрытия включают альфа- и каппа-фазы, а также их комбинации.

Патент США N 4619866 описывает способ получения быстрорастущих алюмоксидных слоев с помощью реакции гидролиза галогенида металла под воздействием добавки, выбранной из групп элементов, состоящих из серы, селена, теллура, фосфора, мышьяка, сурьмы, висмута и их смесей. В качестве примеров присадок, основанных на сере можно привести следующие: H2S, COS, CS2, SF6, SF4, SO2Cl2 и SO2. Согласно описываемому способу получают альфа- и каппа-фазы оксида алюминия. Получаемое покрытие состоит из смеси более мелких зерен каппа-фазы и более крупных зерен альфа-фазы. Способ позволяет получить покрытия, имеющие равномерную толщину слоя на всей поверхности изделия.

Заявка на патент Швеции N 9101953-9 описывает способ наращивания покрытия из мелкозернистой каппа-фазы оксида алюминия.

В заявке на патент Швеции N 9203852-0 описывается способ получения алюмоксидного мелкозернистого покрытия из альфа-фазы оксида алюминия, имеющей кристаллографическую структуру 012. Твердосплавный режущий инструмент, снабженный этим алюмоксидным покрытием, нашел успешное применение для обработки чугуна.

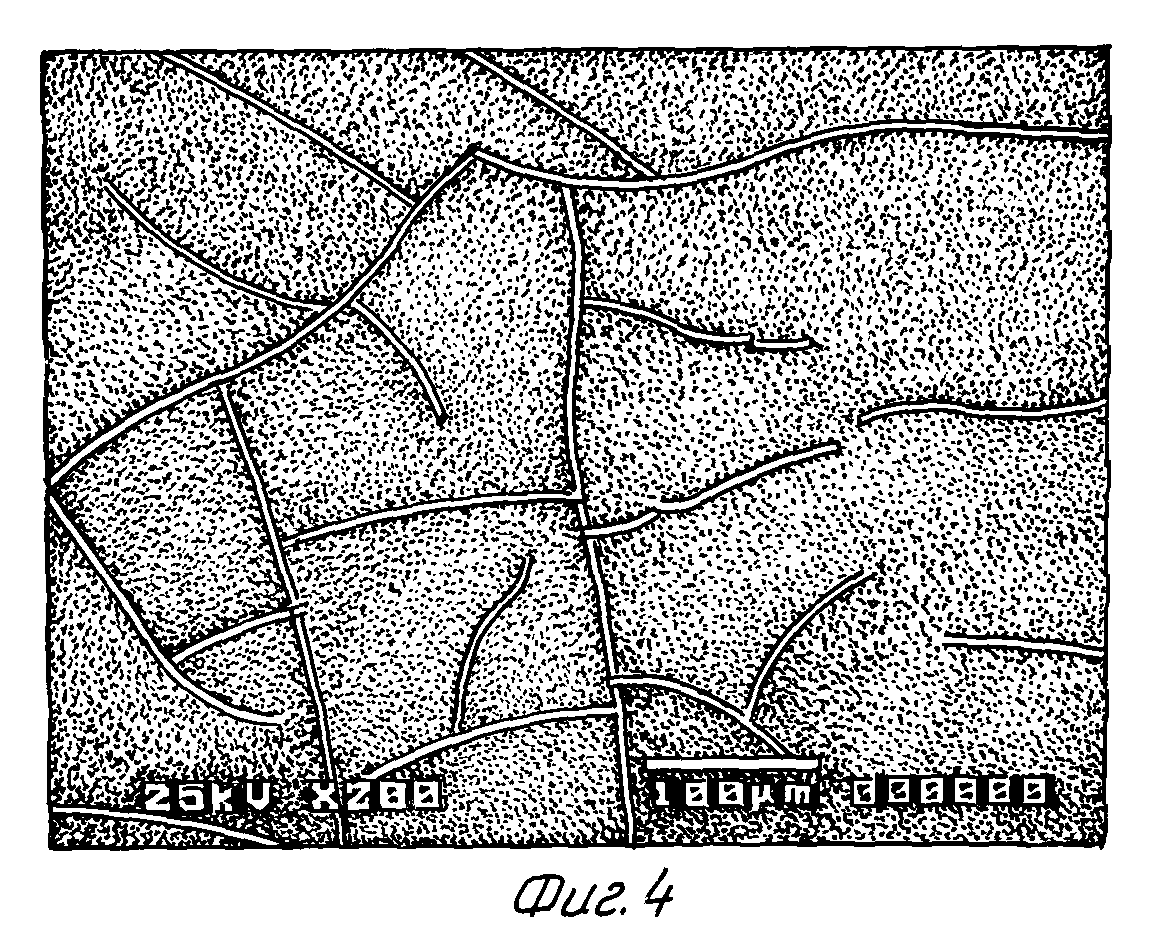

Ввиду различия в величине коэффициента теплового расширения между оксидом алюминия и твердосплавной опорной пластиной режущего инструмента часто возникают трещины в алюмоксидном покрытии после его охлаждения, образующие сеть взаимосвязанных трещин, как описывается в патенте США N 5123934 и показано на фиг. 4 описания изобретения. Вышеуказанные трещины в алюмоксидном покрытии режущих инструментов могут распространяться во время их работы на твердосплавную подложку инструмента, вызывая его преждевременный выход из строя. Кроме того, трещины в покрытии инструмента могут также вызвать точечное отслаивание всего покрытия.

Целью настоящего изобретения является создание режущей пластины твердосплавного инструмента, снабженной алюмоксидным износостойким покрытием и не подверженной трещинообразованию, в результате чего улучшаются режущие характеристики инструмента при обработке деталей из обычной и нержавеющей стали, а также из чугуна.

Еще одной целью настоящего изобретения является создание по крайней мере одного однофазного слоя оксида алюминия полиморфной альфа-фазы на твердосплавной подложке или предпочтительнее на вышеуказанном покрытии формулы TiCxNyOz, имеющего требуемую микроструктуру и кристаллографическую структуру (символ) (110), с использованием соответствующих режимов зарождения центров кристаллизации и роста кристаллов, способствующих стабилизации указанных свойств алюмоксидного слоя.

Согласно настоящему изобретению предлагается режущий инструмент, включающий твердосплавный корпус и нанесенное на него износостойкое покрытие, состоящее из одного или нескольких слоев, из которых по крайней мере один слой состоит из оксида алюминия полиморфной альфа-фазы, имеющего кристаллографическую структуру (110), и не имеет трещин охлаждения.

Фиг. 1 и 3 изображают микроснимки типичного алюмоксидного покрытия (вид сверху) согласно настоящему изобретению (фиг. 1) и согласно известному способу (фиг. 3), полученные с помощью сканирующего электронного микроскопа при 3000-кратном увеличении.

Фиг. 2 и 4 изображают микроснимки алюмоксидного покрытия (вид сверху) согласно настоящему изобретению (фиг. 2) и согласно известному способу, полученные с помощью сканирующего электронного микроскопа при 2000-кратном увеличении.

Кроме вышеуказанного выяснилось, что предлагаемый способ роста алюмоксидного покрытия в альфа-фазе, обладающего специфической микроструктурой и кристаллографической структурой, уменьшает не только количество трещин охлаждения, но также длину и ширину каждой трещины. Трещины изолированы друг от друга и не образуют сетки трещин (см. фиг. 2 и 4). Твердосплавные инструменты, покрытые вышеупомянутыми слоями оксида алюминия, обладают повышенным сроком службы по сравнению с известными режущими инструментами при их использовании для обработки стальных или чугунных деталей, особенно в случаях, когда обработанная поверхность была затем подвергнута жидкоабразивной чистовой отделке.

Более конкретно настоящее изобретение касается тела или корпуса инструмента, снабженного износостойким покрытием и имеющего коэффициент теплового расширения от 4•10-6 до 7•10-6 К-1 и толщину покрытия менее 20 мкм, включающего по крайней мере один слой оксида алюминия толщиной от 1 до 10 мкм и свободного от трещин охлаждения.

Преимущественно упомянутое тело инструмента является режущей пластиной (вставкой) режущего инструмента (твердосплавной, из карбонитрида титана, или керамической).

Согласно настоящему изобретению слой алюмоксидного

покрытия

имеет предпочтительное направление

ориентации роста кристаллов (110), что определяется с помощью

рентгеновской дифрактометрии. Коэффициент кристаллографической структуры (ККС) может быть

выражен

следующей формулой:

где I(hkl) - измеренная интенсивность отражения (hkl);

I0(hkl) - стандартная интенсивность отражения согласно данным порошковой рентгенограммы по методу Американского общества по испытанию материалов (ASTM);

n - число отражений, использованных при вычислениях (hkl); были использованы следующие типы отражений: (012), (104), (110), (113), (024), (116).

Согласно настоящему изобретению ККС для набора граней кристалла (110) превышает 1,5, предпочтительно более 2,5 и еще более предпочтительно свыше 3,5.

Размер зерен окисла алюминия меняется в зависимости от используемого режима образования центров кристаллизации и роста кристаллов. Средний размер зерен определяется с помощью микроснимка, полученного на сканирующем электронном микроскопе (СЭМ) при 5000-кратном увеличении. При этом измеряются длина (L) и ширина (W) по крайней мере десяти произвольно выбранных зерен оксида алюминия, видимых на микроснимке. Средние величины L и W являются реальными размерами зерен. Для покрытий, предложенных в настоящем изобретении, отношение L/W равняется 1-10, предпочтительно 3-7, а величина L от 2 до 8 мкм.

Кроме слоя (или слоев) оксида алюминия покрытие содержит согласно изобретению карбид титана, а также карбиды, нитриды, карбонитриды, оксикарбиды и оксикарбонитриды металлов, выбранных из группы, состоящей из металлов групп IVB, VB, и VIB периодической системы элементов, а именно B, Al и Si и/или смеси, предпочтительно же TiCxNyOz.

Согласно предпочтительному примеру осуществления настоящего изобретения слой оксида алюминия является предпочтительно наружным слоем покрытия, хотя на поверхность этого слоя могут быть нанесены другие слои.

Согласно другому предпочтительному примеру осуществления настоящего изобретения означенный слой оксида алюминия контактирует со слоем TiCxNyOz, который преимущественно является нижним слоем покрытия.

Согласно настоящему изобретению текстурованное алюмоксидное покрытие осуществляется с помощью тщательного контроля за потенциалом окисления атмосферы в реакторе химического осаждения покрытия из паровой фазы до начала образования центров кристаллизации оксида алюминия. Общий уровень концентрации воды или других окислителей должен предпочтительно быть ниже 5 частей на миллион. Однако процесс образования центров кристаллизации оксида алюминия инициируется управляемой последовательностью введения газообразных реагентов, то есть газы подаются в реактор в следующей последовательности: CO2, CO и AlCl3 при температуре в диапазоне от 850 до 1100oC, предпочтительно от 1000 до 1050oC. Применяемый режим образования центров кристаллизации определяет полиморфизм оксида алюминия, размер его зерен, а также до некоторой степени требуемую кристаллографическую структуру. Во время процесса нанесения покрытия газообразная смесь серы и фтора, предпочтительно SF6, дополнительно подается в реактор с реакционной смесью с целью придания покрытию требуемой микроструктуры. Среди других возможных добавок могут быть: H2S + F2, H2S + HF, SF4, SF4 + H2S и т.д. Однако конкретные режимы до некоторой степени зависят от типа используемого аппаратурного оформления процесса. В компетенции специалиста в данной области определить, соответствует ли кристаллографическая структура и морфологические особенности полученного покрытия требуемым, и в случае необходимости изменить режим образования центров кристаллизации и нанесения покрытия путем осаждения в соответствии с настоящим описанием изобретения с целью изменения кристаллографической структуры и морфологических особенностей полученного покрытия.

Пример 1.

A). На твердосплавные режущие пластины, имеющие коэффициент теплового расширения, равный 6,3• 10-6 К-1 и включающие 6,5% кобальта, 8,5% кубического карбида, остальное - карбид вольфрама, наносилось покрытие в виде слоя TiCN толщиной 5,5 мкм. На следующих стадиях процесса в рамках цикла нанесения покрытия, слой оксида алюминия в альфа-фазе толщиной 6,5 мкм был нанесен на вышеуказанный слой карбонитрида титана. Окислительный потенциал газообразного носителя водорода, т.е. концентрация водяного пара, был намеренно сведен к минимуму (менее 5 частей на миллион), прежде чем началось образование центров кристаллизации Al2O3 (см. патент США N 5071696).

Смесь реакционных газов, включающая CO2, CO, и AlCl3, добавлялась последовательно к газообразному носителю водорода в нижеуказанном порядке.

Состав газообразных смесей и другие данные режима нанесения алюмоксидного покрытия по стадиям 1 и 2 приведены в табл. 1.

Рентгенодифрактометрический анализ определил коэффициент кристаллографической структуры (110), равный 4, 5 в плоскостях симметрии (110) алюмоксидного покрытия в альфа-фазе.

Исследование с помощью сканирующего электронного микроскопа показало, что альфа-алюмоксидное покрытие, почти не имеющее трещин охлаждения, состоит из пластинчатых зерен со средними размерами зерна: длина L - 3,5 мкм, ширина W - 0,7 мкм. Однако немногие единичные трещины имеют ширину приблизительно 0,01 мкм и среднюю длину около 20 мкм.

B). Твердосплавная основа режущей пластины по пункту (A) была снабжена покрытием из TiCN (5,5 мкм) и Al2O3 (6,5 мкм) как описано в пункте (A), за исключением того, что алюмоксидное покрытие наносилось с использованием известной технологии, в результате чего покрытие состоит из смеси более крупных зерен альфа-фазы и более мелких зерен каппа-фазы окиси алюминия. На покрытии заметна хорошо развитая сеть трещин со средней длиной трещины 100 мкм и шириной около 0,05 мкм.

Режущие пластины с нанесенным покрытием, как указано в пунктах (A) и (B), были подвергнуты жидкоабразивной чистовой обработке с помощью порошка окиси алюминия (размер зерен 150 мкм) с целью повышения качества обработки поверхности покрытия.

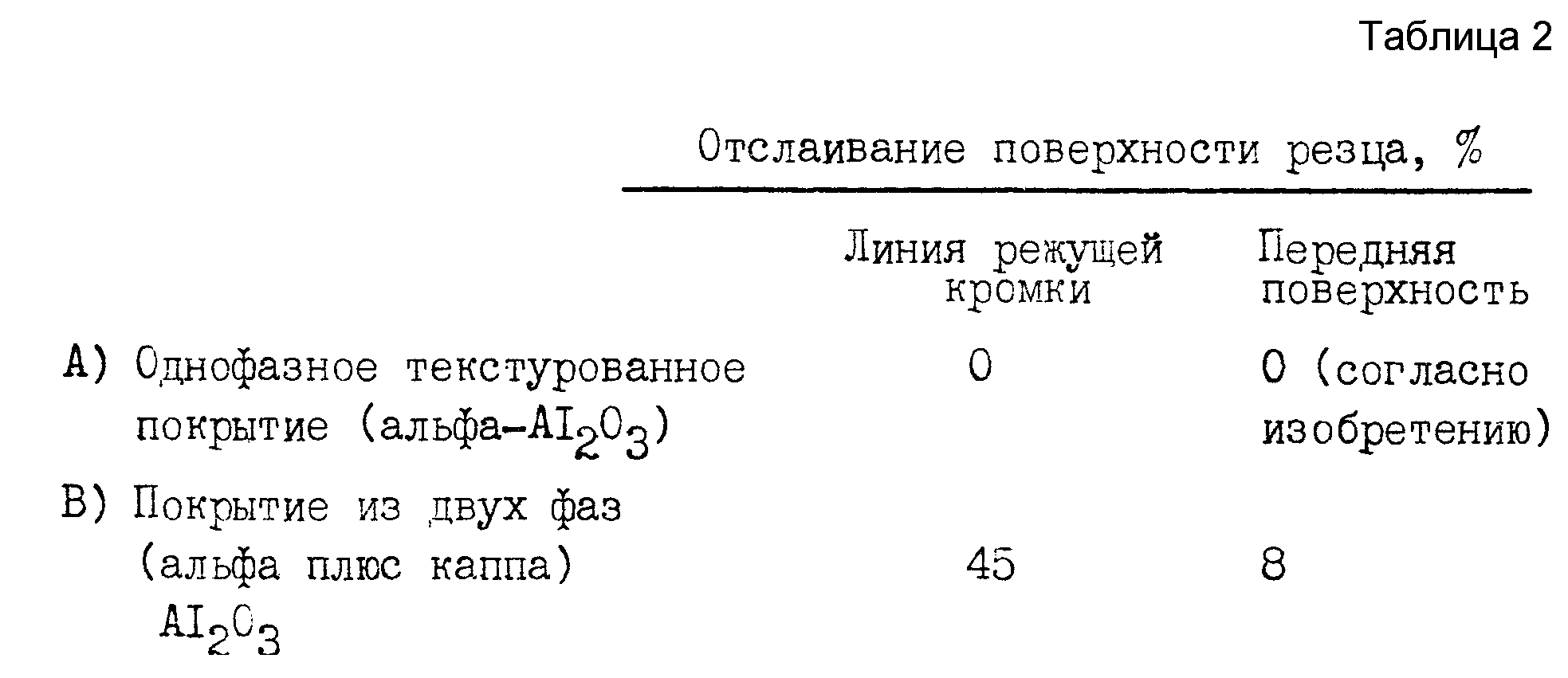

Затем полученные режущие пластины были подвергнуты испытанию на отслаивание линии режущей кромки и на отслаивание передней поверхности резца при операции подрезки торца у детали из серого чугуна с шаровидным графитом (стандарт 60-40-18 Американского института черной металлургии (AlSl) и германский стандарт DIN GGG40). Форма обрабатываемой детали была выбрана так, чтобы режущая кромка резца прерывалась дважды за каждый оборот шпинделя изделия.

Режим резания:

Скорость - 150 м/мин

Глубина резания - 2,0 мм

Подача - 0,1 мм/об

Режущие пластины резца использовались для одного реза при подрезке торца

детали.

Результаты испытаний сведены в табл. 2, где приведен процент линии реющей кромки, подверженной отслаиванию за один раз, а также площадь передней поверхности резца, подверженной отслаиванию, по отношению к общей поверхности контакта между передней поверхностью резца и стружкой, снимаемой в процессе резания.

Пример 2.

Режущие пластинки, полученные по пп. (A) и (B) примера 1 были подвергнуты испытанию на отслаивание режущей кромки резца при операции торцеподрезки детали из легированной стали (стандарт W N 1.0580 AlSl). Форма обрабатываемой детали была выбрана так, чтобы режущая кромка резца прерывалась трижды за оборот шпинделя изделия.

Режим резания:

Скорость - 130 - 220 м/мин

Глубина резания - 2,0 мм

Подача - 0,2 мм/об

Режущие пластинки резца

использовались для одного реза при подрезке

торца детали.

Результаты испытаний даны в виде процента от линии режущей кромки, подверженной отслаиванию за один раз.

Отслаивание поверхности резца, %

Линия

режущей кромки

D) Однофазное текстурованное покрытие

(альфа-Al2O3) - 0 (согласно

изобретению)

E) Двухфазное

покрытие (альфа-каппа-Al2O3)

- 35A

Реферат

Режущий инструмент представляет собой корпус, снабженный покрытием, состоящим из одного или нескольких термостойких слоев, по крайне мере одним из которых является слой оксида алюминия в альфа-фазе, текстурованный в направлении (110). Слой оксида алюминия, полностью свободный от трещин охлаждения, включает пластинчатые зерна, имеющие длину от 2 до 8 мкм и отношение длины к ширине зерна от 1 до 10. Резцы, снабженные покрытием, обладают повышенным сроком службы при обработке деталей из стали и чугуна. 2 с. и 8 з. п.ф-лы, 2 табл., 4 ил.

Формула

где I(hkl) - измеренная интенсивность отражения (hkl);

Io(hkl) - стандартная интенсивность отражения согласно данным порошковой рентгенограммы, полученной по методике Американского общества по испытанию материалов (ASTM);

n - число отражений, использованных при вычислениях, при следующих типах отражения (hkl): (012), (104), (110), (113), (024), (116).

Комментарии