Способ изготовления на подложке из специального сплава защитного покрытия, образующего тепловой барьер, со связующим подслоем и изделие, полученное этим способом - RU2287609C2

Код документа: RU2287609C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению изделий, содержащих металлическую основу, снабженную защитным покрытием, образующим тепловой или подложку барьер.

Областью применения изобретения является изготовление изделий, способных сохранять свои механические свойства при повышенных температурах, в частности деталей газовых турбин, таких как турбинные лопатки турбореактивных двигателей.

Уровень техники

Для улучшения рабочих характеристик газовых турбин и, в особенности, их кпд желательно, чтобы они функционировали при как можно более высоких температурах. Для этих целей известно использование специальных сплавов для изготовления деталей горячих частей. Обычно специальные сплавы содержат никель в качестве основного компонента и дополнительные элементы, обычно выбираемые из хрома, кобальта, алюминия, молибдена, титана, тантала и других элементов.

Снабжение металлической основы, или подложки, изделий защитным покрытием, образующим тепловой барьер, дало возможность дополнительно повысить рабочую температуру.

Для этой цели известно изготовление многослойного покрытия, содержащего наружный слой из керамики и связующий металлический подслой, в частности подслой, содержащий алюминий и другой металл, такой как платина.

Связующий подслой, включенный между металлической подложкой из специального сплава и наружным керамическим слоем, служит для выполнения следующих функций:

- он обеспечивает формирование и устойчивое наличие на своей поверхности пленки оксида алюминия, которая обладает свойствами адгезии и способствует закреплению наружного керамического слоя,

- он защищает подложку от коррозии в результате окисления кислородом окружающей среды, который может проникать через наружный керамический слой, и

- он образует диффузионный барьер по отношению к элементам металлической подложки, которые могли бы загрязнять пленку из оксида алюминия и тем самым отрицательно влиять на пограничную поверхность между связующим подслоем и наружным керамическим слоем, то есть ухудшить его закрепление.

Введение в состав связующего подслоя реакционноспособных элементов, таких как иттрий, цирконий, гафний или лантаноиды, усиливает свойства диффузионного барьера и повышает стойкость адгезивной пленки оксида алюминия.

Известно формирование связующего подслоя типа MCrAIY (где М представляет металл, такой как Fe, Ni, Co) способом физического осаждения из паровой фазы, например, посредством плазменного напыления, без взаимодействия этого подслоя с подложкой и с механической природой сцепления подслоя с подложкой. В качестве примера могут служить патенты США №№4055705 и 5824423. Однако для того чтобы получить термически стойкий подслой, необходимо придать ему относительно большую толщину - в стандартном случае, по меньшей мере, от 50 до 100 мкм, а это невыгодно по критерию массы.

Другие известные способы заключаются в изготовлении связующего подслоя из интерметаллического соединения, которое благодаря своей термической стойкости может иметь меньшую толщину. Хорошие свойства показало интерметаллическое соединение, содержащее алюминий и платину.

В патенте США №5716720 описан способ, который заключается в формировании электролитическим путем на подложке из специального сплава на основе никеля слоя из платины и затем выполнении алюминирования из паровой фазы при температуре выше 1000°С. Выделяемый подложкой никель диффундирует внутрь связующего подслоя. Под действием термической обработки на поверхности связующего подслоя формируется пленка оксида алюминия перед формированием наружного керамического слоя, например, из сложного диоксида циркония и иттрия, получаемого физическим осаждением из паровой фазы. Реакционноспособный элемент может быть введен в связующий подслой в ходе этапа алюминирования из паровой фазы.

В патенте США №5328752 описан другой способ, состоящий в формировании на подложке из специального сплава связующего подслоя из интерметаллического соединения, а именно соединения алюминия и платины. Связующий подслой формируют посредством диффузионного насыщения (цементации) в форме при температуре выше 985°С с получением слоя толщиной более 25 мкм. Пленка оксида алюминия формируется посредством оксидирования на поверхности связующего подслоя перед формированием наружного керамического слоя, например, на основе сложного диоксида циркония и иттрия, получаемого физическим осаждением из паровой фазы.

Еще один способ описан в европейском патентном документе ЕР 0985744. Способ предусматривает нанесение слоя платины на подложку из специального сплава на основе никеля путем электроосаждения или химического осаждения из паровой фазы и далее осаждение слоя алюминия, который формируется из газообразного галогенида и проникает в слой платины в результате диффузии. После каждого осаждения производится десульфурация посредством термической обработки при температуре выше 1050°С и поверхностная обдирка для удаления нежелательной серы с пленки оксида алюминия, которая формируется на поверхности получаемого связующего подслоя. При температуре выше 1050°С диффузия элементов подложки в связующий подслой неизбежна.

Способ формирования связующего подслоя, содержащего платину и алюминий, описан также в патенте США №5856027. Слой платины формируют на подложке из специального сплава путем электроосаждения перед нанесением алюминия путем химического осаждения из паровой фазы, при необходимости с вводом реакционноспособных элементов. Получаемый подслой представляет зону внутренней диффузии, в которой присутствует никель в результате диффузии из подложки.

В этих известных способах процесс формирования связующего подслоя вызывает взаимодействие с подложкой. Как было установлено заявителем, при диффузии различных элементов подложки из специального сплава внутрь связующего подслоя эти элементы могут формировать нежелательные фазы, способные воздействовать на пленку оксида алюминия, развивающуюся на поверхности связующего подслоя. Кроме того, в этом случае точный состав связующего подслоя трудно поддается регулированию.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, позволяющего формировать на подложке из специального сплава защитное покрытие, которое образует тепловой барьер и содержит связующий подслой из химически устойчивого интерметаллического соединения, содержащего, по меньшей мере, один металл группы платины и алюминий. При этом связующий подслой представляет собой композицию регулируемого состава и может иметь относительно малую толщину. Он изготавливается по существу при отсутствии реакции между ним и подложкой, которая могла бы вызывать диффузию элементов подложки в связующий подслой. Связующий подслой обладает также способностью формирования на своей поверхности тонкой устойчивой пленки оксида алюминия, обладающей свойствами адгезии (сцепления) и обеспечивающей закрепление наружного слоя из керамики.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что согласно изобретению связующий подслой формируют посредством физического осаждения из паровой фазы элементарных слоев поочередно из металла группы платины и из алюминия, при осуществления экзотермической реакции между металлами сформированных слоев.

Под группой платины здесь имеется в виду группа, содержащая платину, палладий, рений, рутений, осмий и иридий.

В процессе осаждения из паровой фазы подложка нагревается только контактом с парами, в которых содержится подлежащий осаждению элемент. Поэтому температура подложки повышается относительно ненамного, практически она не превышает 700°С. Таким образом, подложка сохраняет температуру значительно ниже температуры, при которой элементы подложки могут диффундировать в формируемый слой.

Следует также отметить, что методы физического осаждения из паровой фазы позволяют контролировать толщину формируемых элементарных слоев осаждения. В сочетании с отсутствием или практическим отсутствием элементов, диффундирующих из подложки, это позволяет формировать связующий подслой точно контролируемого состава с определенным соотношением между толщиной осаждаемых слоев платины и слоев алюминия.

Согласно одной особенности способа по изобретению после нанесения элементарных слоев проводят их термическую обработку для того, чтобы вызвать формирование интерметаллического соединения посредством реакции между металлами осажденных слоев.

Предпочтительно термическую обработку проводят при температуре, не превышающей 900°С, для того, чтобы избежать диффузии элементов из подложки.

Предпочтительно термическую обработку проводят также в неокисляющей атмосфере - например, под вакуумом или в нейтральной атмосфере.

Другой задачей, решенное изобретением, является создание изделия типа детали газовой турбины. Более конкретно, изобретением предусматривается создание детали газовой турбины с использованием способа по настоящему изобретению. Подобная деталь содержит металлическую подложку из специального сплава, связующий подслой, сформированный на подложке и изготовленный из интерметаллического соединения, содержащего металл группы платины и алюминий, адгезивную пленку оксида алюминия, образованную на поверхности связующего подслоя, и наружное покрытие из керамики, адгезивно закрепленное на пленке оксида алюминия.

Согласно важной особенности настоящего изобретения связующий подслой имеет суммарную толщину меньше 50 мкм, в типовом случае от 3 до 30 мкм. Эта толщина значительно ниже толщины подслоев, которые формировались известными способами.

Элементарные слои, по меньшей мере, для алюминия, имеют толщину менее 2000 нм, предпочтительно не превышающую 1500 нм. Однако эта толщина может составлять и не более 200 нм.

При этом число элементарных слоев может быть различным, от нескольких единиц - в типовом случае, по меньшей мере, от 3 - до нескольких десятков и даже нескольких сотен.

В том случае, когда для данной суммарной толщины число элементарных слоев относительно невелико, в полученном покрытии связующий подслой сохраняет слоистый вид, однако это по существу не влияет на его связность и сцепление.

В противоположном случае, когда для той же суммарной толщины число элементарных слоев относительно велико, в полученном покрытии связующий подслой из интерметаллического соединения представляет собой однородную структуру.

Толщина каждого элементарного слоя платины в ходе процесса осаждения может быть постоянной или переменной. То же самое относится к толщине элементарных слоев алюминия в ходе процесса осаждения. Соотношение между толщиной слоев платины и слоев алюминия предпочтительно изменяют управляемым образом в ходе процесса осаждения, с получением связующего подслоя, имеющего контролируемый переменный состав по своей толщине. Так, в частности, можно выполнить серии операций осаждения относительно тонких слоев платины и алюминия с включением между этими сериями операции осаждения, по меньшей мере, одного слоя платины и одного слоя алюминия относительно большой толщины. При этом после термической обработки связующий подслой принимает вид последовательности однородных фаз, отделенных друг от друга.

В дополнение, а в некоторых случаях в сочетании с этим примером осуществления, можно выдерживать в ходе процесса осаждения постоянное или переменное соотношение между толщиной слоев платины и слоев алюминия и, соответственно, получать интерметаллическое соединение постоянного или переменного состава по толщине связующего подслоя.

Согласно одному из предпочтительных вариантов связующий подслой изготавливают в виде ярусов, формирование каждого из которых включает осаждение слоев платины, чередующихся со слоями алюминия. При этом соотношение между толщиной слоев платины и слоев алюминия может быть выбрано различным для различных ярусов.

Элементарные слои формируют посредством физического осаждения из паровой фазы, например, посредством испарения под действием электронной бомбардировки или электродугового испарения с помощью плазмы или без нее. Элементарные слои могут также формироваться посредством катодного распыления с помощью, по меньшей мере, одной первой мишени, являющейся источником металла группы платины, и одной второй мишени, являющейся источником алюминия.

В случае использования катодного распыления металлическую подложку устанавливают на основании и, автоматически управляя относительным положением мишеней и основания, формируют элементарные слои посредством поочередного воздействия на подложку веществом первой и второй мишеней в течение определенного промежутка времени. Могут быть использованы также по меньшей мере одна мишень, являющаяся источником дополнительного металла, отличного от платины и алюминия, и по меньшей мере одна мишень, являющаяся источником реакционноспособного элемента. В предпочтительном варианте реакционноспособный элемент в виде компонента сплава содержится по меньшей мере в одной из первой и второй мишеней.

Согласно еще одной особенности способа в дополнение к металлу группы платины и алюминию осаждают, по меньшей мере, один реакционноспособный элемент с целью его ввода в связующий подслой. Этот реакционноспособный элемент выбирают, например, среди иттрия, циркония, гафния и лантаноидов. Такой реакционноспособный элемент может осаждаться совместно с металлом группы платины и/или алюминием - например, при использовании источника в виде сплава.

Согласно другой дополнительной особенности способа для дальнейшего улучшения термостойкости дополнительно может производиться осаждение, по меньшей мере, одного металла, отличного от платины и алюминия - например, металла, выбранного из Re, Ni, Co. Этот дополнительный металл может быть осажден в виде отдельных слоев или совместно с реакционноспособным элементом в случае осаждения последнего.

Согласно важной особенности изобретения, достигаемой использованием предлагаемого способа, связующий подслой выполнен свободным от элементов, диффундированных из подложки. Другими словами, с помощью обычно применяемых методов анализа в связующем подслое не было выявлено присутствия элементов подложки.

Перечень чертежей

Примеры осуществления настоящего изобретения, не являющиеся ограничивающими, будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает в увеличенном масштабе в сечении участок металлической подложки из специального сплава, снабженной защитным покрытием,

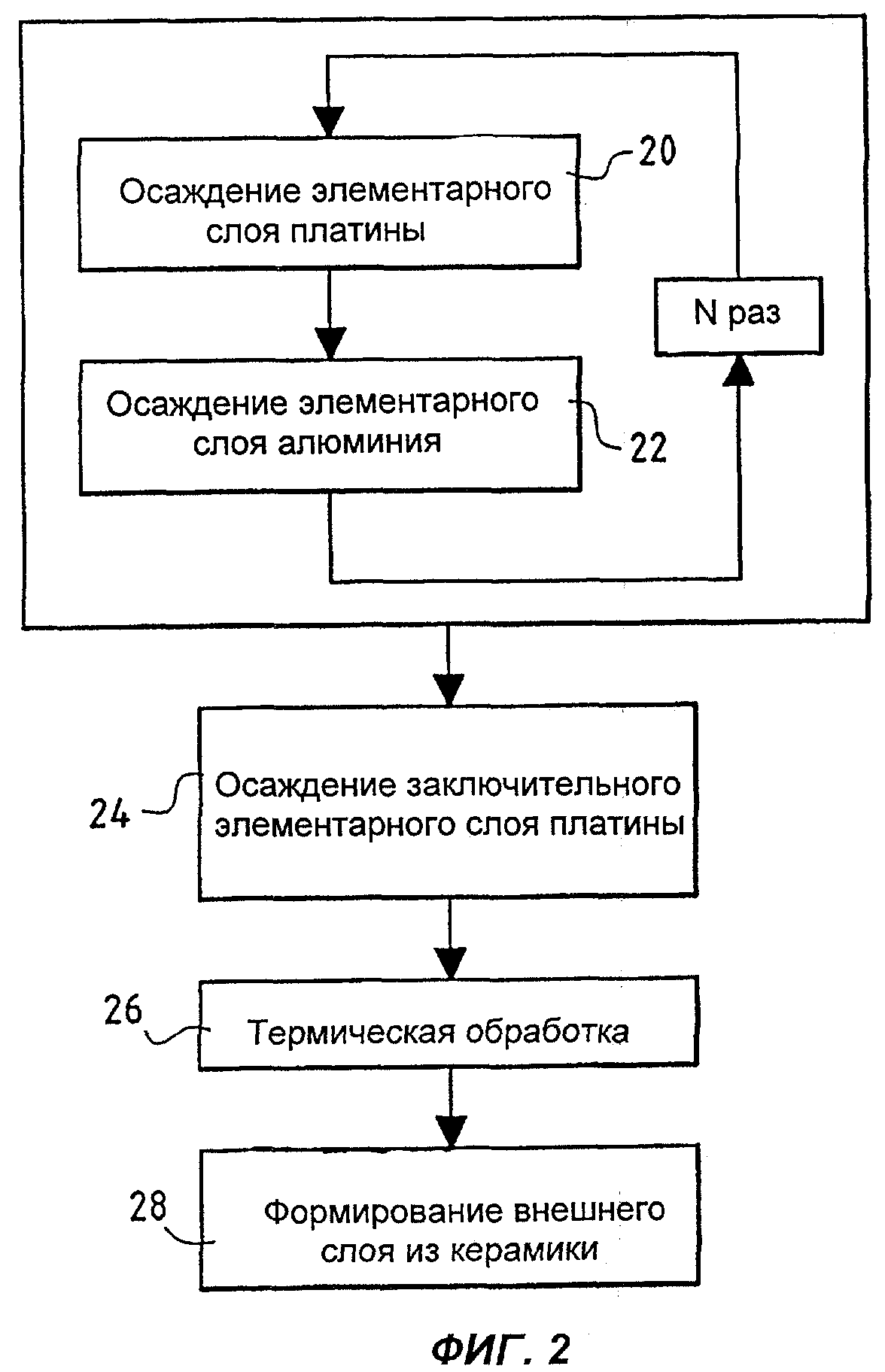

фиг.2 иллюстрирует последовательные этапы осуществления способа в соответствии с изобретением,

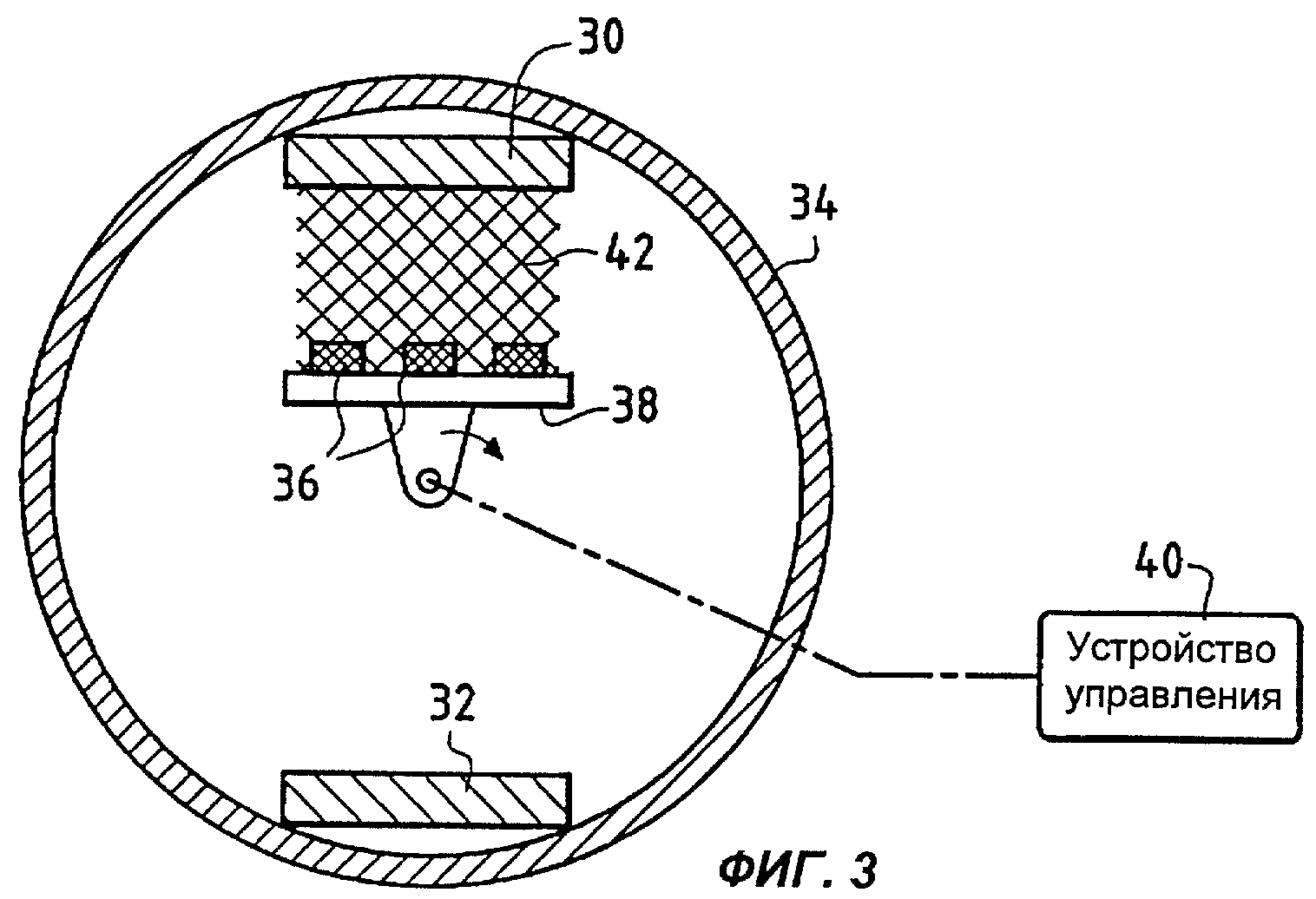

фиг.3 изображает в очень упрощенном схематичном виде установку для физического осаждения из паровой фазы, используемую при выполнении способа по изобретению,

фиг.4 и 5 - это микрофотографии, которые представляют структуру связующего подслоя защитного покрытия, полученного в одном примере выполнения способа в соответствии с изобретением, и

фиг.6 и 7 - это микрофотографии, которые представляют структуру связующих подслоев, полученных в других примерах выполнения способа в соответствии с изобретением.

Сведения, подтверждающие возможность осуществления изобретения

Описываемый ниже способ предусматривает изготовление детали, содержащей металлическую подложку из специального сплава и защитного покрытия, содержащего связующий подслой из интерметаллического соединения, образованного по существу из платины и алюминия, а также наружного керамического слоя, укрепленного на адгезивной пленке из оксида алюминия, формирующейся на поверхности связующего подслоя.

Изобретение не ограничивается формированием интерметаллического соединения, образованного по существу из платины и алюминия, и охватывает также соединения, в которых платина заменена другим металлом группы платины или сплавом металлов группы платины. Как было указано выше, под металлом группы платины здесь имеется в виду металл, выбранный из платины, палладия, рения, рутения, осмия и иридия.

На фиг.1 очень схематично показана в сечении часть изделия, содержащего металлическую основу, или подложку 10 из специального сплава, снабженную защитным покрытием.

Защитное покрытие содержит, начиная от поверхности подложки, связующий подслой 12, пленку 14 из оксида алюминия, покрывающую связующий подслой, и наружный слой 16 из керамики, закрепленный на пленке оксида алюминия.

Связующий подслой 12, который вместе с пленкой 14 оксида алюминия обеспечивает связь между подложкой и наружным керамическим слоем, сформирован по существу из интерметаллического соединения алюминия и платины, такого как Pt8Al21, PtAl2, Pt2Al3, PtAl, Pt5Al3или из их смесей.

Могут быть добавлены также другие элементы, а именно реакционноспособные элементы, выбранные из иттрия, циркония, гафния и лантаноидов, усиливающие функцию диффузионного барьера по отношению к элементам подложки, которые могут быть вредными для защитного покрытия, и способствующие стойкости пленки 14 оксида алюминия. Могут быть добавлены также другие металлы, например, рений или никель и/или кобальт, оказывающие благоприятный эффект на термическую стойкость покрытия.

Пленку 14 оксида алюминия получают посредством оксидирования алюминия, образующего диффузионный барьер. Данная пленка обеспечивает выполнение функции защиты от коррозии в результате окисления. За счет своего адгезионного или сцепляющего свойства пленка обеспечивает также адгезивное закрепление наружного керамического слоя 16.

Наружный керамический слой 16 выполняет по существу функцию теплового изолятора. Он представляет собой жаростойкий оксид, такой как диоксид циркония, оксид иттрия или сложный диоксид циркония и иттрия. Керамический слой может быть сформирован посредством физического осаждения из паровой фазы - например, посредством известных методов, таких как испарение электронным лучом или плазменное напыление.

Способ в соответствии с изобретением относится в основном к формированию связующего подслоя 12.

Связующий подслой формируют из элементарных слоев, поочередно образуемых по существу из платины и алюминия.

Предпочтительно первый элементарный слой, осаждаемый на подложку, образован по существу платиной, которая имеет меньшую тенденцию к диффузии в металлическую подложку по сравнению с алюминием. Последний элементарный слой также предпочтительно является по существу слоем платины, так как она не подвержена окислению в воздухе или под действием парциального давления кислорода в конце процесса образования связующего подслоя.

В примере осуществления способа (фиг.2) выполняют подряд N элементарных последовательностей осаждения, каждая из которых содержит этап 20 осаждения элементарного слоя платины, за которым следует этап 22 осаждения элементарного слоя алюминия. Непосредственно по выполнении N указанных последовательностей осаждения выполняют этап 24 осаждения заключительного элементарного слоя платины. Суммарное число осажденных слоев составляет при этом 2N+1, где N является целым числом, равным или больше 1.

Далее выполняют этап 26 термической обработки таким образом, чтобы сформировать интерметаллическое соединение посредством экзотермической реакции между платиной и алюминием из сформированных элементарных слоев платины и алюминия. Термическую обработку проводят при умеренной температуре, не превышающей 900°С - например, при температуре порядка 700°С, с тем, чтобы не создавать условий для диффузии элементов металлической подложки в смежную часть интерметаллического соединения. Термическую обработку проводят в неокисляющей атмосфере - например, под вакуумом или в нейтральной атмосфере - с продолжительностью от 0,5 до 3 ч, например, в течение 2 ч. В процессе термической обработки алюминий одного слоя диффундирует в смежные слои платины. При последующем воздействии окисляющей среды на поверхности полученного таким образом связующего подслоя формируется пленка оксида алюминия.

Далее на этапе 28 на полученном связующем подслое с нарастающей пленкой оксида алюминия формируют наружный слой из керамики.

Элементарные слои выполняют с индивидуальной толщиной, которая, по меньшей мере, для алюминия составляет меньше 2000 нм, предпочтительно не более 1500 нм. Эта толщина может быть выбрана и значительно меньшей указанной пороговой величины, например, не более 200 нм. Такую относительно малую толщину выбирают в том случае, если после термической обработки желают получить однородную структуру, то есть структуру, не имеющую следов выполнения связующего подслоя из наложенных друг на друга слоев.

Число последовательностей определяют в функции толщины элементарных слоев и желаемой суммарной толщины связующего подслоя. Эта суммарная толщина оптимально не превышает 50 мкм и в стандартном случае составляет от 3 мкм до 30 мкм. При этом число 2N+1 элементарных слоев может быть различным, от нескольких единиц до нескольких десятков и даже нескольких сотен.

Следует отметить, что осажденные элементарные слои как платины, так и алюминия могут иметь различную толщину, при этом соотношение между суммарной толщиной слоев платины и суммарной толщиной слоев алюминия является функцией желаемой стехиометрии интерметаллического соединения. Соотношение между толщиной слоев платины и алюминия может выдерживаться постоянным или изменяться контролируемым образом в процессе их осаждения. В последнем случае после термической обработки получают связующий подслой с переменным составом интерметаллического соединения по толщине слоя. Кроме того, следует отметить, что толщина элементарных слоев как платины, так и алюминия может изменяться в процессе осаждения в соответствии с заданным соотношением между толщиной слоев платины и алюминия.

Согласно варианту осуществления способа осаждение элементарных слоев платины и алюминия производят методом катодного распыления. Этот метод позволяет достаточно точно регулировать количество осажденного металла, а, следовательно, и толщину элементарных слоев.

На фиг.3 очень схематично представлен пример установки для катодного распыления, которая может использоваться для осуществления способа.

Являющиеся источниками платины и алюминия мишени в виде массивных плиток 30, 32 укреплены на противоположных сторонах внутренней перегородки изолированной камеры 34. Детали 36 или подлежащие покрытию металлические подложки из специального сплава укреплены на поворотном основании 38 внутри камеры 34.

Движение основания 38 управляется программным устройством 40 управления, которое воздействует на двигатель (не представлен). Двигатель приводит в движение основание 38 таким образом, что подложки 36 поочередно устанавливаются напротив мишеней 30 и 32.

В камере 34 создают вакуум и подают в нее по трубопроводу аргон, регулируя давление в камере до величины примерно 1 Па (10-2мбар).

За счет создаваемой разности потенциалов между металлическими подложками и находящейся напротив них мишенью находящийся в камере газ ионизируется, образуя плазму 42. Ионы аргона ускоряются по направлению к мишени и выбивают атомы металла воздействием ударной энергии. Выбитые атомы металла осаждаются на подложках.

В качестве примера можно указать осуществление катодного распыления платины посредством передачи на мишень высокочастотного напряжения с мощностью от 350 Вт до 450 Вт. Для улучшения закрепления первого элементарного слоя платины на подложках к ним может быть первоначально приложен отрицательный потенциал, составляющий, например, от -50 В до -150 В. В процессе осаждения следующих слоев потенциал подложек приводят к потенциалу заземления.

Для катодного распыления алюминия облучение мишеней может производиться с подачей на мишень постоянного напряжения величиной, например, от -250 В до -350 В.

Управление полярностью подложек 36 и мишеней 30, 32, а также продолжительностью элементарных фаз напыления осуществляется устройством 40 управления по заранее заданной программе для получения связующего подслоя желаемого состава и желаемой суммарной толщины.

Осаждение, по меньшей мере, одного дополнительного металла и/или реакционноспособного элемента внутрь связующего подслоя может производиться посредством использования одной или нескольких дополнительных мишеней.

Для того чтобы равномерно ввести дополнительный металл и/или реакционноспособный элемент по толщине связующего подслоя, элементарные слои могут быть равномерно включены в комплект слоев платины и алюминия посредством соответствующего управления положениями подложек.

Можно также связать источник дополнительного металла и/или реакционноспособного элемента с одним и/или с другим из источников платины и алюминия.

Возможно также использовать для осаждения источник платины и/или источник алюминия в сплаве с дополнительным металлом и/или реакционноспособным элементом. При этом пропорции компонентов сплава выбирают в функции относительных количеств дополнительного металла и/или реакционноспособного элемента, которые должны быть введены в связующий подслой.

Взамен катодного распыления могут использоваться другие способы физического осаждения из паровой фазы для формирования очень тонких слоев с точным регулированием их состава. К этим другим способам относятся, например, электронно-лучевое физическое осаждение паров (ЭЛФОП) или электродуговое испарение с использованием плазмы или без нее.

Пример 1

На лопатке высоконапорной турбины турбореактивного двигателя, изготовленной из специального сплава на основе никеля, формировали связующий подслой из интерметаллического соединения следующим образом:

5 элементарных слоев платины толщиной примерно 500 нм осаждали в порядке чередования с 4-мя элементарными слоями алюминия толщиной примерно 1330 нм. Элементарные слои формировали катодным напылением в условиях, описанных применительно к фиг.3.

Фиг.4 изображает элементарные слои платины (светлого цвета) и алюминия (темного цвета), полученные после осаждения.

Затем производили термическую обработку в инертной атмосфере (аргоне) при температуре 700°С в течение 2 ч. Был получен связующий подслой суммарной толщиной примерно 7,8 мкм из интерметаллического соединения типа PtAl2.

Фиг.5 изображает в сечении структуру связующего подслоя. На фотографии видно, что алюминий диффундировал в слои платины, при этом остается ясно видной слоистая структура.

Полученный связующий подслой был подвергнут классическому испытанию на сцепление путем крепления на его поверхности клейкой ленты с последующим отрывом. Несмотря на слоистую структуру связующего подслоя, наблюдалось хорошее сцепление между подслоем и подложкой и между элементарными слоями связующего подслоя.

Количественный анализ посредством дисперсионной рентгеновской спектроскопии показал отсутствие диффузии в связующий подслой элементов, содержащихся в подложке. Таким образом, связующий подслой эффективно выполняет функцию диффузионного барьера по отношению к этим элементам.

Пример 2 (сравнительный)

Связующий подслой по существу такой же суммарной толщины и такого же состава, как в примере 1, был сформирован на подложке по Примеру 1 в аналогичных условиях, за исключением того, что связующий подслой выполнялся осаждением 3-х элементарных слоев платины толщиной 833 нм поочередно с 2-мя элементарными слоями алюминия толщиной 2650 нм. Испытания на сцепление, проведенные в тех же условиях, что в Примере 1, показали плохое сцепление с подложкой. Кроме того, внешняя поверхность связующего подслоя имела дефекты (выемки), открывающие локализованные зоны расплава алюминия.

Пример 3

На лопатке высоконапорной турбины турбореактивного двигателя, изготовленной из специального сплава на основе никеля, формировали интерметаллический подслой теплового барьера следующим образом:

На подложку нанесли 2 элементарных слоя платины толщиной примерно 1150 нм и один промежуточный слой алюминия толщиной примерно 1400 нм. Слои формировали катодным напылением.

Затем производили термическую обработку в инертной атмосфере (аргоне) при температуре 700°С в течение 2 ч. Между слоями платины и алюминия происходила экзотермическая реакция с образованием интерметаллического соединения Pt5Al3. Связующий подслой суммарной толщиной примерно 3,7 мкм сохранил слоистую структуру.

Анализ, проведенный аналогично Примеру 1, показал, что связующий подслой содержал только осажденные элементы, без малейших следов элементов подложки.

Пример 4 (сравнительный)

На подложку из специального сплава, идентичную подложке в Примере 3, нанесли 2 элементарных слоя платины толщиной примерно 450 нм и один промежуточный слой алюминия толщиной примерно 2000 нм. После термической обработки структура имела слоистый и рыхлый наружный вид и открывала локализованные зоны расплава алюминия, как в Примере 2.

Примеры 2 и 4 показывают, что в процессе термической обработки происходит плавление алюминия, который из-за слишком большой толщины слоя не может диффундировать в платину полностью и достаточно быстро для того, чтобы образовать интерметаллическое соединение, которое имеет более высокую температуру плавления. Таким образом, желательно ограничивать толщину элементарных слоев, а именно слоя алюминия, чтобы способствовать быстрому образованию интерметаллического соединения. Максимальная толщина должна быть меньше 2000 нм, предпочтительно меньше 1500 нм.

Пример 5

На металлической лопатке высоконапорной турбины турбореактивного двигателя, изготовленной из специального сплава на основе никеля, формировали связующий подслой из интерметаллического соединения при следующих условиях:

150 элементарных слоев платины толщиной примерно по 16 нм осаждали в порядке чередования со 149-ю элементарными слоями алюминия толщиной примерно по 35 нм. Элементарные слои формировали катодным напылением в условиях, описанных применительно к фиг.3.

Затем производили термическую обработку в инертной атмосфере (аргоне) в течение 2 ч. Был получен связующий подслой суммарной толщиной примерно 7,8 мкм из интерметаллического соединения типа PtAl2.

Фиг.6 изображает в сечении структуру полученного связующего подслоя. На фотографии видно, что структура однородна и не сохранила слоистого характера.

Испытания на сцепление, проведенные аналогичным Примеру 1 образом, дали очень хорошие результаты.

Как и в Примерах 1 и 3, установлено, что ни один из элементов подложки не диффундировал в связующий подслой.

Пример 6

На металлической лопатке высоконапорной турбины турбореактивного двигателя, изготовленной из специального сплава на основе никеля, формировали связующий подслой из интерметаллического соединения при следующих условиях:

40 элементарных слоев платины толщиной примерно по 70 нм осаждали в порядке чередования с 40 элементарными слоями алюминия толщиной примерно по 130 нм и 40 элементарными слоями никеля толщиной примерно по 50 нм.

После термической обработки при температуре 900°С в течение 2 ч в инертной атмосфере за счет экзотермической реакции между осажденными слоями получен подслой суммарной толщины примерно 10 мкм. Полученный подслой представлял собой интерметаллическое соединение NiPtAl2 однородной структуры.

Пример 7

С помощью установки по фиг.3 на подложке из специального сплава на основе никеля формировали связующий подслой, состоящий из нескольких ярусов различных составов. Каждый ярус формировали посредством осаждения чередующихся слоев платины и алюминия относительно малой толщины при общем количестве слоев, равном 50, при этом ярусы были разделены двумя слоями платины и алюминия большей толщины.

Кроме того, в различных ярусах выдерживали различные соотношения толщины слоев платины и алюминия для получения ярусного или многорядного подслоя из интерметаллических соединений различного состава на различных уровнях подслоя.

Более конкретно, вначале на подложке из специального сплава формировали двойной слой из слоя платины толщиной 200 нм и слоя алюминия толщиной 300 нм. Затем осаждали поочередно слои платины и алюминия в количестве 50 слоев. Каждый элементарный слой платины имел толщину примерно 13 нм, а каждый элементарный слой алюминия - толщину примерно 27 нм для получения после термической обработки интерметаллического соединения PtAl2. Далее формировали следующие ярусы, разделенные более толстыми двойными слоями, аналогичными первому двойному слою. В следующих ярусах каждый элементарный слой платины имел толщину примерно 20 нм, а каждый элементарный слой алюминия - толщину примерно 20 нм, для получения на этот раз интерметаллического соединения PtAl. И наконец, в последних трех ярусах, также отделенных друг от друга аналогичными более толстыми двойными слоями, формировали соединение Pt8Al21. Для этого каждый элементарный слой платины имел толщину примерно 10 нм, а каждый элементарный слой алюминия - толщину примерно 30 нм.

Затем производили термическую обработку при температуре 700°С в течение 2 ч для того, чтобы вызвать экзотермическую реакцию между элементарными слоями.

Как показывает сечение по фиг.7, структура полученного связующего подслоя после термической обработки имеет слоистость на уровне более толстых слоев и однородна на уровне более тонких слоев.

Осаждение подслоя выполняли непрерывным образом благодаря соответствующим средствам программного управления и автоматики в установке по фиг.3.

Хотя здесь было предусмотрено изготовление одного двойного слоя между двумя ярусами подслоя, очевидно, что ярусы могут быть разделены несколькими двойными слоями. Таким же образом несколькими двойными слоями могут быть разделены подложка и первый ярус подслоя.

Выполнение связующего подслоя из ярусов интерметаллического соединения позволяет придавать определенным уровням подслоя способность выполнять специфические функции. В один или несколько ярусов подслоя могут быть введены реакционноспособный элемент и/или дополнительный металл.

Подобный показанному на фиг.7 подслой слоистой макроструктуры с несколькими наложенными друг на друга ярусами позволяет создать преграды случайному формированию колонн (столбиков) интерметаллического соединения, которые могли бы способствовать миграции элементов из подложки.

Такая слоистая макроструктура может быть сформирована и в том случае, когда каждый ярус имеет один и тот же состав интерметаллического соединения, то есть соотношение толщины слоев в каждом ярусе остается постоянным (это не обязательно означает, что слои платины и алюминия имеют постоянную толщину).

Разумеется, изменение состава интерметаллического соединения может осуществляться и без периодического осаждения более толстых двойных слоев. В этом случае подслой может иметь в сечении полностью однородный вид.

Реферат

Изобретение относится к изготовлению изделий, содержащих защитное покрытие, образующее тепловой барьер, и которое может быть использовано для изготовления деталей газовых турбин, таких как турбинные лопатки турбореактивных двигателей. Способ включает формирование на подложке физическим осаждением из паровой фазы связующего подслоя, образование на поверхности связующего подслоя пленки из оксида алюминия и формирование наружного слоя. Связующий подслой выполняют из интерметаллического соединения, содержащего алюминий. Связующий подслой формируют посредством поочередного осаждения элементарных слоев из металла группы платины и из алюминия и образования из них интерметаллического соединения путем экзотермической реакции между ними. Наружный слой формируют из керамики на пленке из оксида алюминия. Предложена также деталь газовой турбины. Техническим результатом изобретения является разработка способа, позволяющего сформировать защитное покрытие, которое образует тепловой барьер и является химически устойчивым, и детали, содержащей покрытие, нанесенное данным способом. 2 н. и 30 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Многослойное тепловое барьерное покрытие подложки из сверхпрочного сплава и способ его нанесения

Комментарии