Способ и устройство для мониторинга состояния клапана - RU2509944C2

Код документа: RU2509944C2

Чертежи

Описание

Уровень техники

Изобретение относится к мониторингу состояния клапанов в производственных процессах.

Мониторинг состояния оборудования производственного процесса, такого как клапаны, играет значительную роль для обеспечения беспрерывной работы и требуемых рабочих характеристик производственных процессов. Неисправные клапаны могут привести к незапланированным перерывам в работе предприятия и приводят к значительным затратам. В результате, системы мониторинга состояния разных типов были разработаны для наблюдения над состоянием клапанов, которое основано на измерениях операции пакета клапана, выполняемой интеллектуальными установочными устройствами. Интеллектуальные цифровые контроллеры клапана позволили ввести большое количество показателей рабочих характеристик клапана. Они обеспечивают лучшую производительность при техническом обслуживании и управлении жизненным циклом клапанов. Поскольку одна организация технического обслуживания может отвечать за большое количество, даже за 5000 клапанов, очевидно, что автоматический анализ и мониторинг рабочих характеристик помогает понять общую картину, предвидеть необходимость в техническом обслуживании и назначать операции по техническому обслуживанию.

Существуют различные типы способов мониторинга состояний, и их часто разделяют, в соответствии с уровнем знаний на способы, основанные на модели, и статистические способы. Существует большое количество приложений мониторинга состояния, и они могут быть разделены, например, на общие и специфичные для устройств приложения. Специфичное для устройств приложение мониторинга состояние является самым подходящим, когда устройство является критичным для выполнения операции и безопасности производственной установки. Другая причина выбора специфичного для устройств приложения представляет собой количество установленных устройств; например, часто используется такое количество клапанов, что наилучшее решение состоит в использовании специфичного для данного клапана приложение мониторинга состояния.

В публикации Friman M., A New Method for Condition Monitoring of Unit Processes and Field Devices (in Finnish), In: Automation 2003 Seminar, Helsinki Fair Centre 9. - 11.9.2003, Society of Automation, Helsinki, 2003, p. 477-482, раскрыт способ мониторинга статистического состояния, который применяли к мониторингу состояния насосов. В этом способе используются условные гистограммы, которые представляют собой общий способ статистического анализа, и, если необходимо, при мониторинге учитывают, например, способ операции и рабочую точку процесса. Отслеживаемое свойство называется качественной переменной. Качественная переменная может представлять собой любую переменную, обозначающую что-то об операции устройства, такую как электрический ток насоса, измеренное качество, стоимость или переменные рабочих характеристик, рассчитанные на основе результатов измерений. Переменные рабочей точки представляют собой независимые переменные, действующие на переменную качества. Переменные рабочей точки могут включать в себя, например, поток, давление после насоса, объем производства и скорость производства, тип и количество продуктов, свойство сырья, состояния обработки, такое, как состояние ожидания, состояние запуска и состояние остановки, или другую неисправность или отказ, и производственный этап. В способе различают между переменными рабочей точки и переменными качества. Распределение качества, то есть, гистограмму, генерируют по переменным качества, за короткий промежуток времени (например, распределение электрического тока насоса за последние 4 часа), в результате чего значения переменной качества делят на множество участков (например, электрический ток насоса делят на одиннадцать участков 40, 41,... 50A). Кроме того, генерируют опорные распределения, специфичные для рабочей точки, каждая из которых представляет распределение качества в группе рабочих точек в течение длительного периода времени. Рабочие точки формируют путем деления переменных рабочих точек на множество участков (например, шесть участков, таких как 15, 19,... 35 л/с, для потока и три участка, такие как 200, 300, 400 кПа, для давления после насоса). Оператору представляют моментальное распределение качества (такое как распределение электрического тока насоса за последние 4 часа) и опорное распределение, с которым оператор может сравнивать моментальное распределение. Таким образом, насос, который функционирует хуже, чем ранее, сразу же будет выявлен с первого взгляда на основе распределения качества и опорного распределения, отличающихся друг от друга.

В публикации Mats Friman et al., An Analysing and Monitoring Environment of Intelligent Control Valves (in Finnish), In: Automation 2005 Seminar, Helsinki Fair Centre 6. - 8.9.2005, раскрыт способ мониторинга состояния, в котором присутствует текущая операция, и состояние распределительного клапана сравнивают со специфичной для клапана моделью (многовариантной гистограммой), генерируемой по данным предыстории устройства. Сигналы, описывающие текущую операцию и состояние клапана, могут быть измерены, такие как девиация и коэффициент нагрузки, или показания счетчиков, такие как измеритель перемещения клапана и количество обратных ходов. В результате сравнения обеспечиваются нечеткие кластеры для каждого сигнала с классами "высокий", "нормальный" и "низкий". Это показания обозначают, на каком уровне последние наблюдения сравнивали с долговременным распределением одного и того же сигнала. Нечеткие кластеры подают в механизм обоснования, в котором конфигурируют известные поломки клапана, как комбинацию высокого/нормального/низкого разных сигналов. В результате обоснования оценивают состояние клапана и соответствие с известными неисправностями. Для каждого клапана рассчитывают одну идентификацию, относящуюся к рабочим характеристикам, то есть, индекс (Pl) рабочих характеристик, который также можно наблюдать как тенденцию. Индекс изменяется от 0 до 1, таким образом, что большее значение индекса означает лучшую рабочую характеристика. Pl=1 означает, что клапан исправен, Pl=0 означает наихудшую возможную ситуацию с рабочими характеристиками. Тенденцию индекса рабочих характеристик наблюдают для прогнозирования возникновения неисправностей.

В публикации Mats Friman et al., Managing Adaptive Process Monitoring: New Tools and Case Examples, Conference: The 15th Mediterranean Conference on Control and Automation (MED'07), Athens, Greece, 2007 раскрыт аналогичный мониторинг состояния на основе условных гистограмм.

Сущность изобретения

Цель настоящего изобретения состоит в обеспечении улучшенного способа и устройства для мониторинга состояния клапана в обрабатывающей отрасли промышленности. В этом описании клапан относится к любой комбинации отсечного клапана или распределительного клапана, силового привода, управляющего клапаном, и к контроллеру клапана, который управляет силовым приводом. Цель изобретения достигается с помощью способа и устройства, которые характеризуются тем, что раскрыто в независимых пунктах изобретения. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

В способе в соответствии с изобретением состояние обработки учитывают, когда отслеживают состояние и рабочие характеристики клапана. В соответствии с вариантом осуществления изобретения, в дополнение к измерениям внутри клапана, измерения процесса используют при мониторинге состояния клапана таким образом, что измерения процесса идентифицируют рабочую точку, на которой работает клапан, и измерения внутри клапана наблюдают в этих рабочих точках для детектирования изменений и для определения состояния клапана. Когда работу клапана сравнивают только с опорными измерениями в той же рабочей точке, намного более точный конечный результат достигается при наблюдении за изменениями, поскольку это делает возможным заметить "нелинейности", которые усложняют мониторинг состояния клапана, и устранить их влияние на мониторинг состояния.

Одна из проблем при диагностике неисправности клапанов состоит в достаточно надежном распознавании проблемы трения силового привода и клапана среди неисправностей в установочном элементе. Проблема состоит в том, что неисправности установочного элемента, такие как загрязнение ползуна, приводят к аналогичным последствиям в динамике пакета клапанов, что и проблемы трения или блокирования силового привода или клапана. С одной стороны, ответственной задачей является достаточно раннее различие между проблемой трения клапана и проблемой трения силового привода, но она играет важную роль при техническом обслуживании клапана. В варианте осуществления в способе учитывается разница давлений на клапане, а также изменения угла раскрыва. Таким образом, мониторинг состояния клапана становится существенно более точным, поскольку, помимо прочего, можно учитывать изменения разности давления, по существу, воздействующего на нагрузку клапана (трение, динамический крутящий момент).

В соответствии с вариантом осуществления изобретения, способ для мониторинга состояния клапана содержит следующие этапы:

собирают переменные данные рабочих характеристик, представляющих операцию клапана, который работает в производственном процессе,

генерируют статистические опорные распределения, представляющее долгосрочное поведение заданной переменной рабочей характеристики клапана на основе упомянутых собранных данных переменных рабочих характеристик,

генерируют статистическое распределение, представляющее краткосрочное поведение упомянутой переменной рабочей характеристики клапана,

генерируют статистическое опорное распределение, представляющее долгосрочное поведение упомянутой переменной рабочей характеристики клапана,

анализируют текущее состояние клапана путем сравнения краткосрочного статистического распределения с долгосрочным статистическим опорным распределением,

собирают переменные данные рабочей точки, представляющие рабочую точку производственного процесса,

генерируют упомянутое статистическое распределение, представляющее краткосрочное поведение заданной переменной рабочей характеристики клапана отдельно во множестве рабочих точек производственного процесса,

генерируют упомянутое статистическое опорное распределение, представляющее долгосрочное поведение заданной переменной рабочей характеристики клапана по-отдельности во множестве рабочих точек производственного процесса,

при упомянутом анализе, анализируют текущие состояния клапана путем сравнения краткосрочного статистического распределения в разных рабочих точках с долгосрочными опорными распределениями соответствующих рабочих точек.

В соответствии с вариантом осуществления изобретения, упомянутые переменные, представляющие рабочее состояние производственного процесса, содержат, по меньшей мере, одну из следующих переменных: разность давления на клапане, управление клапаном, положение клапана, давление воздуха для пневмопривода, давление перед клапаном или другую переменную, измеренную в производственном процессе и пропорциональную разности давления на клапане.

В соответствии с вариантом осуществления изобретения, упомянутые переменные, представляющие рабочее состояние производственного процесса, учитывают, когда отслеживают изменения в фрикционной нагрузке клапана и/или в коэффициенте нагрузки силового привода.

В соответствии с вариантом осуществления изобретения, упомянутые заданные переменные рабочих характеристик клапана представляют собой одно из следующего: отклонение от равновесного состояния, среднеквадратичное отклонение для отклонения от равновесного состояния, отклонение динамического состояния, трение, трение равновесного состояния, начальная нагрузка, положение золотникового клапана, среднеквадратичное отклонение положения золотникового клапана, количество обратных ходов, отношение обратных ходов к моменту.

Вариант осуществления изобретения содержит:

получают, в качестве результата анализа, информацию об изменениях переменных рабочих характеристик в разных рабочих точках,

рассчитывают один общий нормализованный индикатор рабочих характеристик по полученной информации,

сравнивают значения индикатора рабочих характеристик с пороговым значением,

интерпретируют работу клапана, как неправильную, когда значение показателя рабочих характеристик достигает упомянутого порогового значения.

В соответствии с вариантом осуществления изобретения, проблема с трением клапана или силового привода может быть локализована, как результат анализа путем сравнения степени изменения коэффициента нагрузки силового привода и коэффициента нагрузки клапана относительно друг друга.

Краткое описание чертежей

Изобретение поясняется более подробно далее в связи с примерными вариантами осуществления и со ссылкой на приложенные чертежи, на которых:

на фиг. 1 показан пример децентрализованной системы автоматизации;

на фиг. 2A и 2B иллюстрируется нелинейная работа клапана для динамического крутящего момента, (Mdyn) и фрикционной нагрузки Mvalve, соответственно;

на фиг. 3 показана функциональная блок-схема компоновки мониторинга состояния в соответствии с примерным вариантом осуществления изобретения;

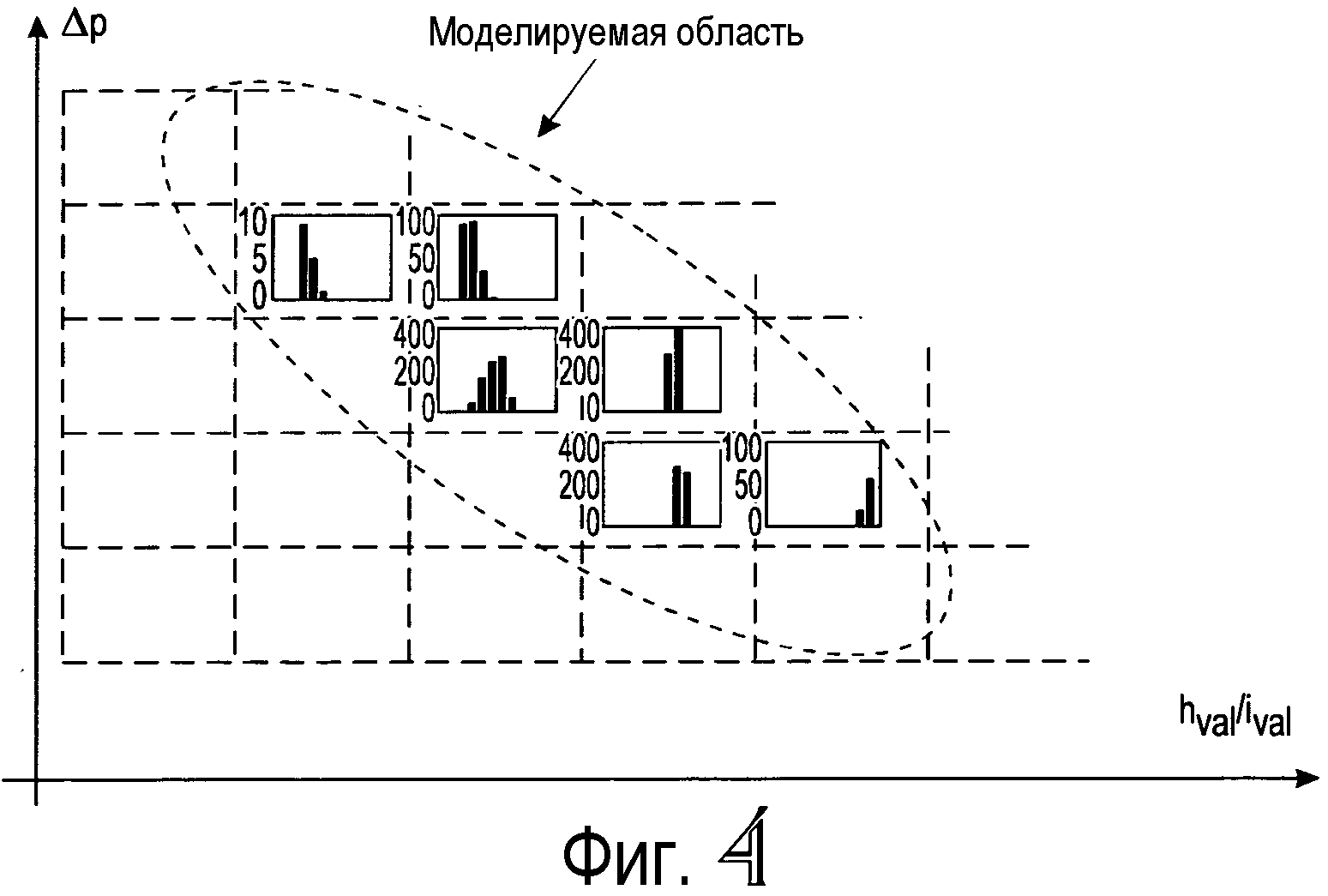

на фиг. 4 иллюстрируются гистограммы коэффициента нагрузки клапана в разных рабочих точках (Δp, ival/hval);

на фиг. 5 иллюстрируются гистограммы коэффициента нагрузки клапана в разных рабочих точках (Δpvalve, hvalve, Ps);

на фиг. 6 иллюстрируются гистограммы нагрузки клапана в разных рабочих точках (Δpvalve, hvalve)';

на фиг. 7 иллюстрируется расположение датчиков для управления распределительным клапаном, для определения общего крутящего момента, вызванного нагрузкой клапана и разностью давления на клапане; и

на фиг. 8 показан график, представляющий пример изменения коэффициента рабочих характеристик, как функция времени.

Подробное описание изобретения

Способ в соответствии с примерными вариантами осуществления настоящего изобретения учитывает состояние процесса, когда выполняют мониторинг рабочих характеристик и состояния клапана. В соответствии с вариантом осуществления изобретения, в дополнение к измерениям внутри клапана, используют измерения процесса в состоянии мониторинге клапана таким образом, что измерения процесса идентифицируют рабочую точку, на которой работает клапан, и измерения внутри клапана наблюдают, как эти рабочие точки, для детектирования изменений и определения состояния клапана. Когда операцию клапана сравнивают только с опорными измерениями, выполняемыми при той же рабочей точке, намного более точный конечный результат достигается при наблюдении за изменениями, поскольку это обеспечивает возможность отмечать "нелинейности", усложняющие мониторинг состояния клапана и устранять их влияние на мониторинг состояния.

Изобретение можно применять к мониторингу состояния клапанов в любом процессе или в системе автоматизации. Система автоматизации может представлять собой отдельное программируемое логическое устройство или систему для управления операцией, например, всего завода. На фиг. 1 схематично иллюстрируется примерная децентрализованная система автоматизации, в которой можно применить пример вариантов осуществления изобретения. Модуль центральной обработки системы автоматизации, управляющий производственной деятельностью всего завода, такого как бумажная фабрика, типично представляет собой диспетчерскую, которая состоит, например, из одного или больше компьютеров в диспетчерской 1. Система автоматизации может содержать шину/сеть 3 обработки и/или сеть/шину 2 диспетчерской, с помощью которых различные компоненты управления обработкой или компьютеры соединены друг с другом. Сеть/шина 2 диспетчерской может быть взаимно соединена с компонентами интерфейса пользователя системы автоматизации. Сеть/шина 2 диспетчерской может представлять собой локальную вычислительную сеть, например, на основе технологии стандарта Ethernet. Шина/сеть 3 обработки может, в свою очередь, соединять компоненты управления обработкой. Шина/сеть 3 обработки может быть основана на детерминированном маркере, передающем, например, протокол. Контроллеры процесса также могут быть соединены с сетью 3 диспетчерской, обеспечивающей передачу данных между контроллерами обработки и интерфейсами пользователя. Сеть 3 обработки также может быть соединена с одним или больше модулями интерфейса или модулями I/O (входа/выхода), с которыми соединены шины 5 управления, обычно называемые полевыми шинами. Полевые шины соединяют отдельные полевые устройства 6-1, 6-2... 6-N, такие как силовые приводы, клапаны, насосы и датчики, в поле для управления компьютерами диспетчерской 1. Примеры типов полевых шин включают в себя Foundation Fieldbus, Profibus и HART. Один пример такой децентрализованной системы автоматизации представляет собой MetsoDNA (DNA, динамическая сеть приложений), поставляемая Metso Automation Inc. Следует понимать, однако, что на фиг. 1 иллюстрируется только один пример системы автоматизации, и при этом нет намерения ограничить область применения изобретения любым конкретным вариантом осуществления системы автоматизации.

Полевое устройство может представлять собой, например, распределительный клапан, в котором предусмотрен интеллектуальный контроллер клапана. Операция интеллектуального контроллера клапана может быть основана на микроконтроллере, таком как микропроцессор (μP), который управляет положением клапана на основе информации управления, получаемой из полевой шины. В контроллере клапана предпочтительно предусмотрена возможность измерения положения клапана, в дополнение к которой становится возможным измерять множество других переменных, таких как подаваемое давление (ps) для воздуха под давлением, разность давления (Δpactuator) на поршне силового привода или температура, которая может быть необходимой при собственной диагностике клапана или которую контроллер клапана передает, как таковую, или как информацию диагностики процесса в компьютер в диспетчерской, контроллер процесса, компьютер мониторинга состояния или аналогичный модуль более высокого уровня системы автоматизации через полевую шину. Пример такого интеллектуального контроллера клапана представляет собой Neles ND9000 производства Metso Automation Inc.

Система автоматизации в соответствии с примерным вариантом осуществления по фиг. 1 также соединена с компьютером 9 мониторинга состояния, который отслеживает состояние полевых устройств. Компьютер 9 мониторинга состояния может представлять собой часть системы автоматизации, и в этом случае предпочтительно связывается с полевыми устройствами через шину обработки и через полевые шины. Хотя компьютер 9 мониторинга состояния показан, как отдельное устройство на фиг. 1, он также может составлять часть компьютера диспетчерской или программного обеспечения системы автоматизации или некоторой другой станции или программного обеспечения системы автоматизации. Компьютер 9 мониторинга состояния также может быть отдельным от системы автоматизации, и в этом случае он может быть подключен к полевым шинам через свой собственный модуль 10 интерфейса (такой, как мультиплексор HART для полевых устройств HART или карта ISA или PCI, или шлюз ISA или PCI для полевых устройств PROFIBUS), порт/порты 11 входа/выхода, которые соединены (пунктирные линии 11 представляют шины интерфейса) с полевой шиной/шинами 5, и другой стороной, с которой он соединен через соответствующую шину передачи данных с компьютером 9 мониторинга состояния. Компьютер 9 мониторинга состояния собирает диагностическую информацию и информацию состояния, предоставляемую полевыми устройствами, и предупреждает пользователя о потенциальных проблемах прежде, чем они нарушат процесс обработки. Каждое полевое устройство предоставляет информацию о своем состоянии, компьютер мониторинга состояния считывает эту информацию из полевого устройства через полевую шину. Пример компьютера мониторинга такого типа или программного обеспечения представляет собой программное обеспечение FieldCare™, поставляемое Metso Automation Inc.

Диагностика и измерительная информация, получаемая из полевых устройств, может быть сохранена в соответствующих базах данных, таких как база данных 7 обработки и база данных 8 мониторинга состояния. База данных 7 обработки может, например, сохранять результаты измерения процесса в среде клапана, выполняемые системой автоматизации, такие как разность давления на клапане (Δpvalve), и управление клапаном (ival) или положение (hval) клапана. Если разность давления на клапане не известна, давления входных трубок в большинстве случаев достаточно для определения состояния процесса. База данных 8 мониторинга состояния может содержать, например, результаты измерений и информацию диагностики, изменения которой наблюдают для того, чтобы определить состояние клапана, такого как коэффициент нагрузки (LF), отклонение (ΔE), отношение (CR) величин подсчета счетчика обратных ходов к моменту клапана. Коэффициент LF нагрузки описывает требуемый крутящий момент в отношении доступного крутящего момента. Например, величина 62% коэффициент нагрузки означает, что 62% максимального крутящего момента силового привода требуется для того, чтобы открыть клапан. Высокий коэффициент нагрузки обозначает высокое трение или нежелательный силовой привод. Другими словами, коэффициент нагрузки 100% обозначает, что фактическая нагрузка может превысить доступный крутящий момент. В варианте осуществления изобретения коэффициент LF нагрузки силового привода определяют, как переменную Δpactuator/ps, то есть, путем деления приводящей в движение разности давления комбинации силового привода и клапана (разность давления Δpactuator на поршне силового привода) при подаче давления ps. Отклонение означает разность или ошибку между значением установки и фактическим положением клапана. Другие примеры физически допустимых переменных рабочих характеристик включают в себя равновесное отклонение, среднеквадратичное отклонение равновесного отклонения, отклонение динамического состояния, трение, равновесное трение, начальную нагрузку, положение установочного элемента или золотникового клапана для контроллера клапана, среднеквадратичное отклонение положения золотникового клапана, количество обратных ходов, отношение обратных ходов к моменту.

В соответствии с некоторыми вариантами осуществления изобретения, упомянутые переменные, представляющие рабочее состояние производственного процесса, учитывают, когда отслеживают изменения во фрикционной нагрузке клапана и/или коэффициента нагрузки активатора. В некоторых примерных вариантах осуществления мониторинг состояния учитывает изменения разности давления Δpvalve на клапане и угла hvalve раскрыва клапана. Таким образом, мониторинг состояния клапана становится существенно более точным, поскольку, помимо прочего, можно учесть изменение разности давления, по существу, воздействующей на нагрузку клапана (трение, динамический крутящий момент). Нелинейная операция клапана иллюстрируется для динамического крутящего момента Mdyn на фиг. 2A и для фрикционной нагрузки Mvalve на фиг. 2B.

На фиг. 3 показана блок-схема операций компоновки мониторинга состояния в соответствии с примерным вариантом осуществления изобретения. Информацию измерения и диагностики, изменения которой наблюдают для детектирования состояния клапана, считывают, например, из базы данных 8 системы мониторинга состояния клапана. Измерения, используемые в примере, включают в себя коэффициент (LF) нагрузки, отклонение (ΔE) и/или отношение (CR) счетчиков обратных ходов для движения клапана, однако, без ограничения изобретения этим. Измерения процесса в окружающей среде клапана, выполняемого системой автоматизации, например, можно использовать для определения рабочей точки. Такие данные измерения процесса получают, например, из базы данных процесса. В примере такие данные измерения процесса включают в себя разность давления на клапане (Δp), управление/подачу давления в клапан (ival) или положение клапана (hval), однако, без ограничения изобретения этим. Если разность давления на клапане не известна, давление, например, во входных трубках или некоторые другие результаты измерения давления можно использовать для определения состояния процесса. Блок 31 синхронизации и фильтрации вначале отфильтровывает несоответствующие элементы из результатов измерений и синхронизируют различные данные измерений по времени друг с другом. Блок 32 анализа использует эти отфильтрованные данные измерений для мониторинга множества состояний (MUST) и анализа, в результате чего может быть учтено состояние обработки, когда отслеживают состояние и рабочие характеристики устройств. При мониторинге множества состояний новые измерения клапана в разных рабочих точках сравнивают с предысторией, собранной в соответствующих рабочих точках. Это может осуществляться путем генерирования для измерений клапана (например, LF), предназначенных для отслеживания в каждой точке процесса распределения на основе краткосрочных измерений, то есть краткосрочной гистограммы, в которой значения переменной, предназначенные для отслеживания, разделяют на множество участков (например, коэффициент нагрузки делят на десять участков значения). Кроме того, генерируют конкретные опорные распределения рабочей точки, каждая из которых представляет распределение на основе долговременных измерений переменной, предназначенной для наблюдения, то есть, долговременной гистограммы. Рабочие точки формируют путем деления переменных рабочей точки на множество участков (например, на 5 участков, для разности Δpvalve давления, и 6 участков для угла hvalve раскрыва клапана). Это схематично представлено на фиг. 4, на которой представлена группа гистограмм в разных рабочих точках (Δp, ival/hval). На выходе блока 32 анализа получают информацию об изменениях измерений клапана (например, LF, ΔE, CR) в разных рабочих точках. Эти изменения интегрируют в одну переменную, индекс рабочих характеристик или "триггер клапана" для каждого клапана, обозначающий изменения при работе клапана. Также возможно установить предел для тревоги для данной переменной, и когда этот предел будет достигнут, отчет о тревоге, сигнал тревоги или сообщение тревоги будут сгенерированы, переданы и/или отображены для персонала технического обслуживания или тому подобное.

В некоторых вариантах осуществления изобретения, одна идентификация, относящаяся к рабочим характеристикам, то есть, показатель (Pl) рабочих характеристик, который также можно наблюдать как тенденцию, рассчитывают для каждого клапана. Этот индекс изменяется от 0 до 1, в результате чего больший индекс означает лучшие рабочие характеристики. Pl=1 означает, что клапан в порядке, Pl=0 означает самую худшую ситуацию с рабочей характеристикой. Например, индекс рабочей характеристики может описывать то, что представляет собой пропорцию "хороших" или "плохих" измеренных значений в результатах измерений. Тенденция индекса рабочих характеристик наблюдается для того, чтобы предсказать возникновение отказов. На фиг. 8 показан график, представляющий пример того, как индекс рабочей характеристики изменяется, как функция времени. Предел тревоги установлен, как значение 0,1, в результате чего нижнее значение приводит к возникновению тревоги.

В варианте осуществления изобретения рабочую точку определяют для наблюдения за коэффициентом нагрузки силового привода клапана путем использования подаваемого давления (ps) воздуха инструмента установочного элемента или контроллера клапана, разности давлений на клапане (Δpvalve) и угла (hvalve) раскрыва клапана. Учитывая этим факторы, становится возможным компенсировать нелинейности, оказывающие естественное влияние на коэффициент нагрузки или комбинацию клапана и силового привода, измеренного по силовому приводу. Когда коэффициент LF нагрузки сравнивают с малыми элементами состояния (в трехмерном пространстве (ps, Δpvalve, hvalve)), в котором давление подачи установочного элемента, раскрыв клапана и разность давления на клапане являются постоянными, становится возможным точно детектировать изменения коэффициента нагрузки в связи с трением или проблемами блокирования силового привода или клапана. Это показано на фиг. 5 для случая, когда долговременное статистическое распределение коэффициента нагрузки сравнивают с кратковременным статистическим распределением коэффициента нагрузки. Отклонения обозначают трение или проблему блокирования комбинации силового привода и клапана в заданном рабочем состоянии, то есть, элемент состояния (ps, Δpvalve, hvalve) распределительного клапана.

Предельный уровень (уровни) тревоги может быть установлен для отклонения, и когда этот предел будет достигнут, отчет о тревоге, сигнал тревоги или сообщение о тревоге будут сгенерированы, переданы и/или отображены для обслуживающего персонала или тому подобное. Гистограммы для одной или больше рабочих точек, как показано на фиг. 5, могут отображаться для обслуживающего персонала или тому подобное в режиме реального времени, когда это необходимо, или после того, как будет, например, достигнут упомянутый предел тревоги.

В примерном варианте осуществления изобретения неисправность (проблема с трением или блокированием) комбинации клапана и силового привода после детектирования может быть локализована в клапане или в силовом приводе, снова используя способ MUST. В данном варианте осуществления наблюдают или отслеживают изменения суммарного крутящего момента (Mvalve) из-за нагрузки, воздействующей на клапан. Магнитуда нагрузки на клапане состоит из (в зависимости от типа клапана) трения уплотнителя, трения корпуса, трения опорного подшипника, трения нажимного подшипника и/или динамического крутящего момента клапана. В этих случаях разность давления на клапане (Δpvalve) является важным фактором, вместе с углом раскрыва (hvalve) (динамическим крутящим моментом). На фиг. 6 представлен вид для иллюстрации мониторинга нагрузки (Mvalve) клапана в заданной рабочей точке или состоянии (Δpvalve, hvalve) и сравнение долгосрочной нагрузки (долгосрочной гистограммы) и мгновенной нагрузки (краткосрочной гистограммы). Отклонение между долгосрочной и мгновенной нагрузками обозначает увеличение трения или проблем с блокированием клапана. Важные факторы, которые требуется рассматривать (пояснительные факторы), включают в себя разность давлений на клапане и угол раскрыва клапана.

В варианте осуществления изобретения разность давлений на клапане (Δpvalve) не измеряют или используют, но единственный фактор, который учитывают (пояснительный фактор), представляет собой угол hvalve раскрыва клапана. Это соответствует ситуации, в которой анализируют только гистограммы в самом нижнем ряду на фиг. 6.

Проблемы с трением или блокированием клапана, или силового привода могут быть локализованы, например, следующим образом:

a) Увеличение коэффициента LF нагрузки комбинации клапана и силового привода обозначает проблему с трением или блокированием в клапане или в силовом приводе.

b) Увеличение нагрузки (Mvalve) клапана одновременно с увеличением коэффициента LF нагрузки комбинации клапана и силового привода обозначает проблему с трением или блокированием в клапане.

c) Нагрузка (Mvalve) клапана остается постоянной, но коэффициент LF нагрузки комбинации клапана и силового привода увеличивается, что обозначает проблемы с трением или блокированием силового привода (такие, как проблемы с трением или блокированием рычажного механизма).

d) В случаях, когда проблема с трением или блокированием, как клапана, так и силового привода развивается одновременно, проблему детектируют путем наблюдения отношения коэффициента LF нагрузки комбинации силового привода и клапана к нагрузке (Mvalve) клапана в заданной рабочей точке с помощью способа MUST. Если отношение остается приблизительно постоянным, это обозначает, что трение увеличивается, как на стороне силового привода, так и на стороне клапана. В этом случае пояснительные факторы являются теми же, что и на фиг. 4.

В соответствии с вариантом осуществления изобретения, общий крутящий момент (Mvalve) определяют, используя измеритель 74 деформации или измерители деформации, которые размещены на валу 73 клапана в соответствующей точке между силовым приводом 71 и корпусом 72 клапана, таким образом, как показано, например, на фиг. 7. В результате возникновения момента, вал 73 поворачивается, и измеритель деформации, закрепленный на нем, растягивается, и, путем измерения изменения сопротивления измерителя деформации, становится возможным измерить деформацию вала 73 в данный момент. Точное значение момента клапана не требуется определять, но достаточно измерить изменение сопротивления, поскольку способ MUST позволять использовать опосредованные измерения. Для уменьшения изменений температуры и влияния нежелательных сил можно использовать измеритель деформации или измерители деформации, соединенные с мостом Уитстона. Мост Уитстона состоит из четырех резисторов, расположенных в структуре квадрата, установленной на ее углах. Подаваемое давление передают через верхний и нижний углы, и входное напряжение измеряют в остальных углах. Если входное напряжение равно нулю, мост сбалансирован, и не подвергается каким-либо внешним силам (вал клапана не скручивается и не вытягивается, когда силовой привод открывает или закрывает клапан). Один или больше резисторов моста может представлять собой измеритель деформации. В преобразователях измерителя деформации, предпочтительно, измеритель деформации используется вместо каждого резистора. Если любой из измерителей деформации подвергается внешней силе (например, когда вал клапана скручивается в результате повышенного момента), происходит разбалансировка моста. Поскольку имеются четыре измерителя деформации, сила естественно прикладывается ко всем четырем измерителям деформации. Сила вызывает изменения сопротивления в измерителях, которые могут быть измерены и затем преобразованы в требуемую единицу, такую как сигнал напряжения. Такие измерительные данные могут подаваться по проводам или по беспроводному каналу в контроллер 75 клапана, например, из места, где их передают через магистральную шину, например, в компьютер мониторинга состояния. На фиг. 7 иллюстрируется беспроводное соединение, в то время, как контроллер 75 клапана содержит беспроводный приемник 76.

Разность давлений на клапане (Δpvalve) может быть измерена, например, с помощью датчиков 77 и 78 давления на обеих сторонах клапана, как показано на фиг. 7. Датчики 77 и 78 давления могут быть подключены к контроллеру 75 клапана по проводам или по беспроводному каналу. На фиг. 7 иллюстрируется беспроводное соединение, в соответствии с чем контроллер 75 клапана содержит беспроводный приемник 76. Если разность давлений (Δpvalve) на клапане не известна (не измерена), раскрыв клапана (hvalve) может в некоторых вариантах применения также использоваться для описания разности давлений на клапане (очевидна корреляция между раскрывом клапана и объемным потоком). Состояние обработки также можно определять, используя, например, давление во входных трубах или некоторые другие измерения давления.

В варианте осуществления изобретения разность давления на клапане (Δpvalve) определяют на основе разности коэффициентов LF нагрузки, измеренных в открытом и закрытом направлениях. Разность коэффициентов нагрузки описывает магнитуду динамического крутящего момента клапана, которая, в свою очередь, пропорциональна разности давлений на клапане.

Приведенное выше описание примерных вариантов осуществления предназначено только для иллюстрации изобретения. Изобретение может иметь различные варианты и варианты осуществления в пределах объема приложенной формулы изобретения.

Реферат

В способе и устройстве в соответствии с изобретением учитывают точку в процессе, когда отслеживают состояние и рабочую характеристику распределительного клапана. При мониторинге состояния клапана используют измерения процесса в дополнение к измерениям внутри клапана (LF) таким образом, что измерения процесса идентифицируют рабочую точку (Др, h, p), на которой работает клапан, и эти измерения внутри клапана наблюдают в этих рабочих точках для детектирования изменений и для определения состояния клапана. В соответствии с аспектом изобретения, переменные (Др, h, p), представляющие рабочую точку производственного процесса, учитывают, когда наблюдают изменения в нагрузке, связанные с трением клапана и/или в коэффициенте (LF) нагрузки силового привода. 2 н. и 20 з.п. ф-лы, 8 ил.

Формула

генерируют статистическое распределение, представляющее краткосрочное поведение упомянутой переменной рабочей характеристики клапана,

генерируют статистическое опорное распределение, представляющее долгосрочное поведение упомянутой переменной рабочей характеристики клапана,

собирают переменные данные рабочей точки, представляющие рабочую точку производственного процесса,

генерируют упомянутое статистическое распределение, представляющее краткосрочное поведение заданной переменной рабочей характеристики клапана отдельно во множестве рабочих точек производственного процесса,

генерируют упомянутое статистическое опорное распределение, представляющее долгосрочное поведение заданной переменной рабочей характеристики клапана по отдельности во множестве рабочих точек производственного процесса,

анализируют текущие состояния клапана путем сравнения краткосрочного статистического распределения в разных рабочих точках с долгосрочными опорными распределениями соответствующих рабочих точек.

получают, в качестве результата анализа, информацию об изменениях переменных рабочих характеристик в разных рабочих точках, рассчитывают один общий нормализованный индикатор рабочих характеристик по полученной информации,

сравнивают значения индикатора рабочих характеристик с пороговым значением,

интерпретируют работу клапана как неправильную, когда значение показателя рабочей характеристики достигает упомянутого порогового значения.

локализуют, в результате анализа, проблемы с трением клапана или силового привода путем сравнения степени изменения коэффициента нагрузки силового привода и коэффициента нагрузки клапана относительно друг друга.

определяют разность давлений на клапане на основе разности коэффициентов нагрузки силового привода или коэффициентов нагрузки клапана, измеренных в открытом и закрытом направлениях.

наблюдают над коэффициентом нагрузки клапана и коэффициентом нагрузки силового привода по отдельности в множестве рабочих точек, которые определяют путем использования давления подачи воздуха для пневмопривода установочного элемента, разности давлений на клапане и угла раскрыва клапана.

сравнивают долгосрочное статистическое распределение нагрузки и/или коэффициент нагрузки с краткосрочным статистическим распределением нагрузки и/или коэффициента нагрузки в упомянутых рабочих точках, детектируют трение или проблемы с блокированием силового привода клапана в заданной рабочей точке, когда возникает отклонение между краткосрочным статистическим распределением нагрузки и/или коэффициентом нагрузки и долгосрочным статистическим распределением нагрузки и/или коэффициентом нагрузки в заданной рабочей точке.

детектируют трение или проблемы с блокированием в клапане в заданной рабочей точке, когда коэффициент нагрузки силового привода и нагрузка клапана увеличиваются одновременно.

детектируют проблемы с нагрузкой или блокированием в силовом приводе в заданной рабочей точке, когда коэффициент нагрузки силового привода увеличивается, но нагрузка клапана остается постоянной.

детектируют увеличение трения как в клапане, так и в силовом приводе в заданной рабочей точке, когда коэффициент нагрузки силового привода увеличивается и его отношение к нагрузке клапана остается, по существу, постоянным.

определяют нагрузку клапана путем измерения деформации закручивания вала между силовым приводом и клапаном.

средство для сбора переменных данных рабочих характеристик, представляющих операцию клапана, работающего в производственном процессе,

средство для генерирования статистического опорного распределения, представляющего долгосрочное поведение заданной переменной рабочей характеристики клапана на основе упомянутых собранных переменных данных рабочих характеристик,

средство для генерирования статистического распределения, представляющее краткосрочное поведение упомянутой переменной рабочей характеристики клапана,

средство для генерирования статистического опорного распределения, представляющего долгосрочное поведение упомянутой переменной рабочей характеристики клапана,

средство для сбора переменных данных рабочей точки, представляющих рабочую точку производственного процесса,

средство для генерирования упомянутого статистического распределения, представляющего краткосрочное поведение заданной переменной рабочей характеристики клапана отдельно во множестве рабочих точек производственного процесса,

средство для генерирования упомянутого статистического опорного распределения, представляющего долгосрочное поведение заданной переменной рабочей характеристики клапана по отдельности во множестве рабочих точек производственного процесса, и

средство для анализа текущего состояния клапана путем сравнения краткосрочного статистического распределения в разных рабочих точках с долгосрочным опорным распределением соответствующих рабочих точек.

средство для получения, как результат анализа, информации об изменениях переменной рабочей характеристики в разных рабочих точках, средство для расчета одного общего нормализованного индикатора рабочей характеристики из полученной информации,

средство для сравнения значения индикатора рабочей характеристики с пороговым значением,

средство для интерпретации операции клапана как неправильной, когда значение показателя рабочей характеристики достигает упомянутого порогового значения.

средство для локализации, в результате анализа, проблемы с трением клапана или силового привода путем сравнения изменений коэффициента нагрузки силового привода и коэффициента нагрузки клапана относительно друг друга.

Документы, цитированные в отчёте о поиске

Индикатор перемещения клапана

Система энергоснабжения (варианты)

Система конденсационного горшка (варианты)

Комментарии