Электрохромное устройство и способ его изготовления - RU2711654C1

Код документа: RU2711654C1

Чертежи

Описание

Область применения

Данная группа изобретений относится к области прикладной электрохимии, а именно к устройствам на основе модифицированных электрохромных составов и способам их изготовления, а более конкретно к электрохромным устройствам, содержащим два электрода, по меньшей мере, один из которых является оптически прозрачным, причем между электродами образовано замкнутое пространство, заполненным раствором, который включает в себя апротонный инертный растворитель, или их смеси, акриловую и/или метакриловую ненасыщенную олигомерно-мономерную композицию, пиридин содержащий катодный материал, анодный материал, фотоинициатор, адгезив и индифферентные электролиты. Данная группа изобретений может быть использована, в частности, для изготовления различных светофильтров, архитектурных и транспортных зеркал и окон, с электрически управляемым светопропусканием.

В данной работе используются следующие термины:

Акролат - готовые ненасыщенные олигомерно-мономерные фотоотверждаемые композиции, представляющие собой смесь пластификатора, реакционноспособных олигомеров и мономеров и фотоинициатора. Предпочтительными являются ненасыщенные олигомерно-мономерные фотоотверждаемые композиции, используемые при изготовлении заливных ударопрочных триплексов для остекления транспортных средств и стекол строительного назначения. Такими являются Акролат 18 (согласно техническим условиям ТУ 2243-069-10488057-2012); производитель - ООО «НПП «Макромер» (г. Владимир, РФ). http://macromer.ru/product/glass/akrolat-18/

ДРШ-250 – Дуговая ртутно-шаровая (ДРШ) лампа. Ртутно-кварцевые лампы, применяются в оптических приборах для получения узкого пучка света большой интенсивности. Излучают энергию как в видимой, так и в ультрафиолетовой части спектра.

http://scopica.ru/proj/rtutnaya-lampa-sverhvyisokogo-davleniya-drsh-250-3/

Об.% - объемные проценты,

М - моли

ITO - Оксид индия-олова (англ. Indium tin oxide или сокращённо ITO) — полупроводниковый материал, прозрачен для видимого света, благодаря большой ширине запрещённой зоны (около 4 eV), но способен отражать ИК излучение.

УФ – ультрафиолетовый.

Уровень техники

В патенте США US№4902108 раскрыто заполнение двух оптически прозрачных электродов полиметилметакрилатом в смеси с низкокипящим растворителем, с заданной толщиной пленки. Далее, образованное замкнутое пространство, заполняют электрохромным раствором, содержащим катодную и анодную электрохромные составляющие и индифферентный электролит в высококипящем растворителе. Известны электрохромные устройства на основе твердотельных гелевых органических составов. (См. патенты RU№2144937; RU№2224275; RU№100309). К минусам такого рода систем можно отнести: гидростатическое внутреннее давление, кислая среда (наличие в цепи полимеров карбоксильных групп, что может приводить к образованию окрашенных протонированных форм анодных компонентов), фазовое разделение составов. При совокупности всех недостатков получение долговечного гелевого электрохромного состава и устройств на его основе является крайне сложной задачей.

Электрохромные устройства на основе полимерной матрицы с диспергированным в ней органическим электрохромным раствором, см. патент США US№5888431. Создание такой твердотельной матрицы включает различные технологические сложности. Предварительно готовится раствор в органическом растворителе линейного форполимера. Для уменьшения вязкости такой полупродукт разбавляется раствором электрохромных компонентов и необходимых добавок, в том числе агент для сшивки форполимерных цепей и инициатор. Формирование объемной матрицы осуществляется непосредственно в устройстве.

Также известен способ изготовления электрохромных устройств на основе полимерных твердых пленок. См. патенты США US№6002511; US№7202987; US№2013063802. Твердые пленки образуются во внутреннем замкнутом межэлектродном пространстве устройства под воздействием электромагнитного излучения, в частности света ультрафиолетовой области спектра. Для технологии формирования полимерных электрохромных составов характерны сложности инициирования радикальной полимеризации. При использовании ультрафиолетового облучения полимеризующихся композиций процесс инициирования значительно осложняется при наличии в составе электрохромных компонентов, имеющих существенное поглощение света в диапазоне чувствительности фотоинициатора. Поэтому была рассмотрена возможность инициирования отверждения при воздействии электромагнитного излучения в широком диапазоне длин волн. Однако разнообразие электрохромных мономерных композиций исключает универсальность способа формирования полихромной твердой пленки из-за специфики спектров электромагнитного излучения.

В патенте США US№7202987 описано комбинирование ультрафиолетовой полимеризации и термического воздействия, как дополнительного источника энергии, для ускорения процессов отверждения.

Наиболее близким уровнем техники является патент РФ на изобретение № 2642558, опубликованный в 2018 году, в котором раскрыто электрохромное устройство, содержащее два электрода, по меньшей мере, один из которых является оптически прозрачным, причем между электродами образовано замкнутое пространство, заполненным раствором, который включает в себя апротонный инертный растворитель, или их смеси, акриловую и/или метакриловую ненасыщенную олигомерно-мономерную композицию, пиридин содержащий катодный материал, анодный материал, фотоинициатор, адгезив и индифферентные электролиты.

Также в этом уровне технике раскрыт способ изготовления электрохромного устройства, содержащего два электрода, по меньшей мере, один из которых является оптически прозрачным, включающий этапы, на которых: получают истинный электрохромный раствор, катодной электрохромной составляющей, анодной электрохромной составляющей, фотоинициатора, адгезива, индифферентного электролита, ненасыщенной олигомерно-мономерной композиции в инертном апротонном растворителе; заполняют замкнутое пространство между электродами истинным электрохромным раствором; создают герметичное замкнутое пространство между электродами, заполненное истинным электрохромным раствором; полимеризуют электрохромный раствор путем воздействия электромагнитным излучением в видимом и/или ультрафиолетовом диапазоне спектра для обеспечения перехода молекул, по меньшей мере одной из электрохромных составляющих в возбужденное состояние и перехода кислорода из свободного активного состояния в связанное неактивное состояние; термически воздействуют на активированный истинный электрохромный раствор до получения твердотельного электрохромного слоя, содержащего сшитую полимерную матрицу с наполнителем в виде электрохромного раствор.

Недостатком прототипа как устройства, так и способа является невысокий срок службы электрохромного устройства. Другим недостатком его является невысокая пластичность и упругость полимерной матрицы.

Раскрытие изобретения как устройства

Настоящее изобретение, с одной своей стороны, главным образом, имеет целью предложить электрохромное устройство, содержащее два электрода, по меньшей мере, один из которых является оптически прозрачным, причем между электродами образовано замкнутое пространство, заполненное раствором, который включает в себя инертный апротонный растворитель, ненасыщенную олигомерно-мономерную композицию, катодную электрохромную составляющую, анодную электрохромную составляющую, фотоинициатор, адгезив и индифферентные электролиты, позволяющее, по меньшей мере, сгладить, как минимум, один из указанных выше недостатков, а именно обеспечить увеличение срока службы электрохромного устройства, что и является поставленной технической задачей.

Для достижения этой цели раствор также включает в себя оптический отбеливатель, который выбран из ряда ароматического или гетероциклического ряда и/или их смеси, антиоксидант, который выбран из ряда: пространственно-затрудненных фенолов и/или их смеси.

Благодаря данным выгодным характеристикам появляется возможность увеличения срока службы электрохромного устройства, так как антиоксидант увеличивает срок службы. Оптический отбеливатель тоже увеличивает срок службы.

Существует также вариант изобретения, в котором раствор содержит полимер, который выбран из ряда: полистирол, полиметилметакрилат, полиэтилентерфталат, поливинилпирролидон, их производные и/или их смеси.

Благодаря данной выгодной характеристике появляется возможность использования преимущества использования в составе полимера, а именно того, что он улучшает механические свойства полимеризованного состава.

Существует также вариант изобретения, в котором раствор содержит пластификатор, который выбран из ряда: краун-эфиры и эфиры фталевой кислоты и/или их смеси.

Благодаря данной выгодной характеристике появляется возможность использования преимущества использования в составе пластификатора, а именно того, что он введен в полимер для повышения эластичности или пластичности и упругости полимерной матрицы.

Существует также вариант изобретения, в котором раствор содержит оптический отбеливатель в диапазоне от 0,001М до 0,002М.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания оптического отбеливателя, при котором эффект увеличения срока службы электрохромного устройства наиболее ярко выражен.

Существует кроме этого вариант изобретения, в котором раствор содержит антиоксидант в диапазоне от 0,001М до 0,002М.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания антиоксиданта, при котором эффект увеличения срока службы электрохромного устройства наиболее ярко выражен.

Существует и такой вариант изобретения, в котором раствор содержит полимер в диапазоне от 1 об.% до 20 об.%.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания полимера, при котором эффект увеличения эластичности или пластичности и упругости полимерной матрицы электрохромного устройства наиболее ярко выражен.

Существует и такой вариант изобретения, в котором раствор содержит пластификатор в диапазоне от 1 об.% до 5 об.%.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания пластификатора, при котором эффект увеличения эластичности или пластичности и упругости полимерной матрицы электрохромного устройства наиболее ярко выражен.

Указанные выше концентрации выбраны из условия того, что при более низкой концентрации, влияния на свойства устройства не будут заметны. При более высоких могут появляться проблемы с растворимостью и полимеризацией.

Совокупность существенных признаков предлагаемого изобретения как устройства неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как устройства, а предлагаемый состав компонентов как минимум неочевидный для специалиста в данном уровне техники, то можно делать вывод о соответствии критерию «изобретательский уровень» для изобретения как устройства.

Раскрытие изобретения как способа

Настоящее изобретение, с другой своей стороны, главным образом, имеет целью предложить способ изготовления электрохромного устройства, содержащего два электрода, по меньшей мере, один из которых является оптически прозрачным, включающий этапы, на которых: получают истинный электрохромный раствор катодной электрохромной составляющей, анодной электрохромной составляющей, фотоинициатора, адгезива, индифферентного электролита, ненасыщенной олигомерно-мономерной композиции в инертном апротонном растворителе; заполняют замкнутое пространство между электродами истинным электрохромным раствором; создают герметичное замкнутое пространство между электродами, заполненное истинным электрохромным раствором; полимеризуют электрохромный раствор путем воздействия электромагнитным излучением в видимом и/или ультрафиолетовом диапазоне спектра для обеспечения перехода молекул, по меньшей мере одной из электрохромных составляющих в возбужденное состояние и перехода кислорода из свободного активного состояния в связанное неактивное состояние; термически воздействуют на активированный истинный электрохромный раствор до получения твердотельного электрохромного слоя, содержащего сшитую полимерную матрицу с наполнителем в виде электрохромного раствора, позволяющее, по меньшей мере, сгладить, как минимум, один из указанных выше недостатков, а именно обеспечить увеличение срока службы электрохромного устройства, что и является поставленной технической задачей.

Для достижения этой цели в раствор добавляют оптический отбеливатель, который выбран из ряда ароматического или гетероциклического ряда и/или их смеси, антиоксидант, который выбран из ряда пространственно-затрудненных фенолов и/или их смеси.

Благодаря данным выгодным характеристикам появляется возможность увеличения срока службы электрохромного устройства, так как антиоксидант увеличивает срок службы. Оптический отбеливатель тоже увеличивает срок службы. А также он позволяет увеличить светопропускание до 82%.

Существует также вариант изобретения, в котором раствор содержит полимер, который выбран из ряда: полистирол, полиметилметакрилат, полиэтилентерфталат, поливинилпирролидон, их производные и/или их смеси.

Благодаря данной выгодной характеристике полимер в составе улучшает механические свойства полимеризованного состава.

Существует также вариант изобретения, в котором в раствор добавляют пластификатор, который выбран из ряда: краун-эфиры и эфиры фталевой кислоты и/или их смеси.

Благодаря данной выгодной характеристике пластификатор введен в полимер для повышения эластичности или пластичности и упругости полимерной матрицы.

Существует также вариант изобретения, в котором раствор содержит оптический отбеливатель в диапазоне от 0,001М до 0,002М.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания оптического отбеливателя, при котором эффект увеличения срока службы электрохромного устройства наиболее ярко выражен.

Существует кроме этого вариант изобретения, в котором раствор добавляют антиоксидант в диапазоне от 0,001М до 0,002М.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания антиоксиданта, при котором эффект увеличения срока службы электрохромного устройства наиболее ярко выражен.

Существует и такой вариант изобретения, в котором раствор добавляют полимер в диапазоне от 1 об.% до 20 об.%.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания полимера, при котором эффект увеличения эластичности или пластичности и упругости полимерной матрицы электрохромного устройства наиболее ярко выражен.

Существует и такой вариант изобретения, в котором раствор добавляют пластификатор в диапазоне от 1 об.% до 5 об.%.

Благодаря данной выгодной характеристике появляется возможность указания диапазона содержания пластификатора, при котором эффект увеличения эластичности или пластичности и упругости полимерной матрицы электрохромного устройства наиболее ярко выражен.

Совокупность существенных признаков предлагаемого изобретения как способа неизвестна из уровня техники для способов аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как способа, а предлагаемый состав компонентов как минимум неочевидный для специалиста в данном уровне техники, то можно делать вывод о соответствии критерию «изобретательский уровень» для изобретения как способа.

Краткое описание чертежей

Другие отличительные признаки и преимущества данного изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемый рисунок, на котором:

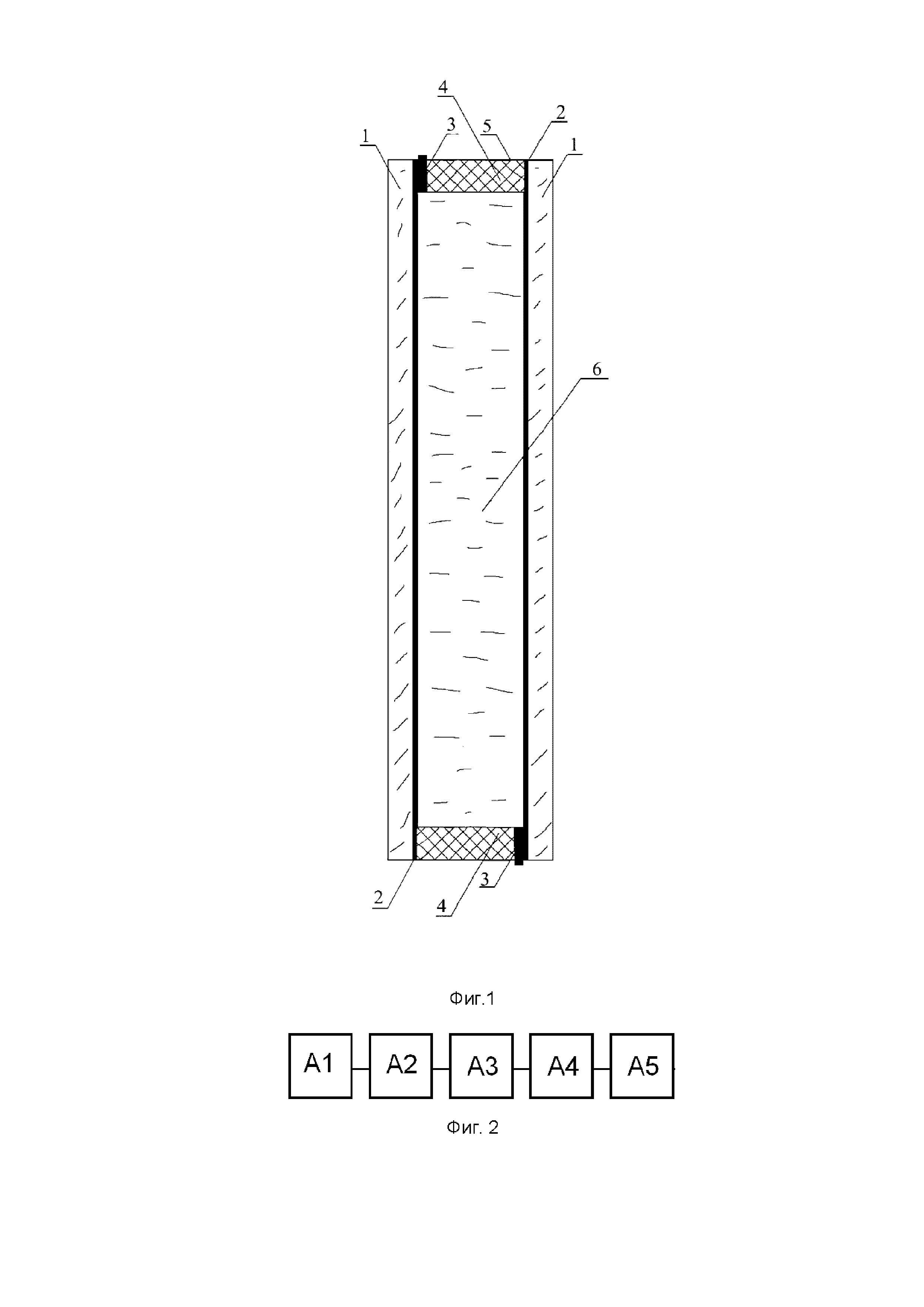

- фигура 1 изображает схему электрохромного устройства, согласно изобретению,

- фигура 2 изображает схему этапов способа, согласно изобретению,

На фигуре 1 обозначено:

1 - твердая подложка с электропроводящим покрытием;

2- разделительная прокладка (спейсер);

3- контакты;

4 - бутилкаучуковый герметик;

5- полисульфидный герметик;

6- раствор (электрохромная композиция).

Осуществление изобретения как устройства

Электрохромное устройство содержит два электрода, по меньшей мере, один из которых является оптически прозрачным, причем между электродами образовано замкнутое пространство, заполненное раствором, который включает в себя:

- апротонный инертный растворитель, а также их смеси, от 30 об.% до 70 об.% (пропиленкарбонат, диметилформамид, сульфоран, диметилсульфоксид, этоксиэтанол, полиэфир, этиленкарбонат, диэтилкарбонат, фторэтиленкарбонат диметилкарбонат, дипропилкарбонат, диметилсульфоксид, ацетонитрил, диметоксиэтан, диэтоксиэтан, тетрагидрофуран, N-метил-2-пирролидон, этилметилкарбонат, гамма-бутиролактон, метилформиат, пропилацетат, этилформиат, пропилформиат, метилацетат, этилацетат, пентилацетат, метилпропионат, этилпропионат, пропилпропионат и бутилпропионат);

- ненасыщенную олигомерно-мономерную композицию, (и/или метакриловая ненасыщенная олигомерно-мономерная композиция, от 30 об.% до 70 об.%);

- катодую электрохромную составляющую, (например, пиридин содержащий катодный материал, имеющий на полярограммах, по меньшей мере, одну обратимую вольтамперную волну восстановления (перхлораты, тетрафторбораты или гексафторфосфаты 4,4’-дипиридиния, 2,2’-дипиридиния, бис-1,1’- дипиридиния со связывающей атомы азота алкиленовой группой с 1 – 10 атомами углерода; бис-2,2’-пиридиния или бис 4,4’-пиридиния со связывающей фениленовой группой или кетогруппой), от 0,001М до 0,2М);

- анодную электрохромную составляющую, (например, анодный материал, имеющий на полярограммах, по меньшей мере, одну обратимую вольтамперную волну окисления (ферроцен, его производные или их смеси, ферроценовое масло; 5,10-дигидро-5,10- диметилфеназин, его производные или их смеси; фенотиазины, феноксазины, бензотиазолы их производные или их смеси), от 0,001М до 0,2М);

- фотоинициатор, (бензоин, кетали бензила, ароилфосфин оксиды, аминоалкилфеноны, алифатические и ароматические кетоны или их смеси), от 0,001М до 0,020М;

- адгезив (органофункциональные силаны), от 1%об. дл 10%об.;

- индифферентные электролиты, (перхлораты, тетрафторбораты, гексафторфосфаты или трифенилцианбораты щелочных или щелочноземельных металлов, тетраалкиламмония, с алкильными группами с 1 – 4 атомами углерода, а также их смеси), от 0,005М до 0.5М;

- оптический отбеливатель (ароматического или гетероциклического ряда, а также их смеси), от 0,001М до 0,002М;

- антиоксидант (из класса пространственно-затрудненных фенолов, а также их смеси), от 0,001М до 0,002М;

- пластификатор (краун-эфиры, эфиры фталевой кислоты, а также их смеси), от 0,1% об. до 5% об.;

- полимер, который выбран из ряда: полистирол, полиметилметакрилат, полиэтилентерфталат, поливинилпирролидон, их производные и/или их смеси.

Использование смесевых композиций обеспечивает различные спектральные характеристики или цвета и цветовые оттенки электроактивированного состояния электрохромного слоя в межэлектродном пространстве. Концентрации катодных и анодных составляющих определяются типом электрохромного устройства и заданными электрооптическими параметрами, поэтому могут изменяться в широких пределах от 0,001М до 0,2М.

Катодная электрохромная составляющая является индивидуальным электрохромным органическим соединением или смесью органических соединений, способных к обратимому восстановлению в катодной области потенциалов.

Такими органическими соединениями являются четвертичные соли дипиридиния, перхлораты, тетрафторбораты или гексафторфосфаты 4,4’-дипиридиния, 2,2’-дипиридиния, бис-1,1’-дипиридиния со связывающей атомы азота алкиленовой группой с 1 – 10 атомами углерода; бис-2,2’-пиридиния или бис 4,4’-пиридиния со связывающей фениленовой группой или кетогруппой.

В качестве кватернизирующих групп пиридиновых колец могут быть использованы алкильные группы с 1 – 10 атомами углерода, фенильные и бензильные группы, которые в свою очередь могут содержать во 2, 3, 4, 5, 6 положениях алкильные заместители (1 – 4 атомы углерода), различные галогениды (Cl, Br, I). Также могут быть использованы алкокси и цианогрупы, алкиленовые связующие группы с 2 – 4 атомами углерода для 2,2’-дипиридиниевых производных. Пиридиновые кольца также могут содержать отличные один от другого заместители (перечисленные выше) в положениях 2, 3, 4, 5.

Анодная электрохромная составляющая является индивидуальным электрохромным органическим соединением или смесью органических соединений, способных к обратимому окислению в анодной области потенциалов.

К анодным электрохромным составляющим относятся ферроцен и его производные, содержащие в циклопентадиенильном кольце несколько независимых друг от друга заместителей, в качестве которых используют алкильные группы с 1 – 10 атомами углерода, фенильные группы, алкилфенильные группы с 1 – 4 атомами углерода в алкильной группе, алкоксигруппы с 1 – 10 атомами углерода, алкоксифенильные группы с 1 – 4 атомами углерода в алкоксигруппе, бензильные группы, алкилбензильные группы с 1 – 4 атомами углерода в алкильной группе, галогенидфенильные группы, фенилкарбоксильные группы, нитрофенильные группы, карбоксамидные группы, ацильные группы, арилоильные группы или ацил(арил)алкильные группы.

Также могут использоваться 1,1-диэтилферроцен или ферроценовое масло.

Кроме того, в качестве анодной электрохромной составляющей могут использоваться третичные алкиламины или алкиларилиламины, а также гетероциклические соединения, относящиеся к феназинам, феноксазинам, фенотиазинам. Анодная электрохромная составляющая может представлять собой 5,10-дигидро-5,10-диметилфеназин, его производные или их смеси.

В качестве инертного апротонного растворителя могут быть использованы пропиленкарбонат, диметилформамид, сульфоран, диметилсульфоксид, этоксиэтанол, полиэфир, этиленкарбонат, диэтилкарбонат, фторэтиленкарбонат диметилкарбонат, дипропилкарбонат, диметилсульфоксид, ацетонитрил, диметоксиэтан, диэтоксиэтан, тетрагидрофуран, N-метил-2-пирролидон, этилметилкарбонат, гамма-бутиролактон, метилформиат, пропилацетат, этилформиат, пропилформиат, метилацетат, этилацетат, пентилацетат, метилпропионат, этилпропионат, пропилпропионат и бутилпропионат и их смеси. Концентрация может варьироваться от 30 об.% до 70 об.%, более предпочтительно – 40 об.% - 60 об.%.

В качестве ненасыщенной олигомерно-мономерной композиции предпочтительно использовать акриловую ненасыщенную олигомерно-мономерную композицию и/или метакриловую ненасыщенную олигомерно-мономерную композицию.

Для получения указанного истинного раствора акриловую и/или метакриловую ненасыщенную олигомерно-мономерную композицию и фотоинициатор берут совместно в виде состава. Концентрация может варьироваться от 30 об.% до 70 об.%, более предпочтительно – 40 об.% - 60 об.%.

В качестве инициатора полимеризации могут быть использованы термические и фотохимические инициаторы, а также их смеси. К примеру, 2,2-диметокси-1,2-дифенилэтан-1-он или 1-гидрокси-циклогексил-фенил-кетон, в количестве достаточном для полимеризации истинного раствора.

В качестве твердой подложки для электродов используют пластины из силикатного стекла или полимерного материала. Полимерный материал для пластин выбран из группы, содержащей полиимид, полиэтилентерефталат, поликарбонат.

В качестве электродов используются электропроводящие покрытия из легированных оксидов переходных металлов на твердых подложках.

Электропроводящее покрытие может быть выбрано из группы, содержащей спейсергированный оксид индия In2O3:SnO2, легированный оксид олова SnO2:F или легированный оксид цинка ZnO:Ga.

Межэлектродный зазор в электрохромном устройстве равен 0,03 – 1 мм, предпочтительно 0,04 – 0.6 мм.

В истинный электрохромный раствор могут быть дополнительно введены различные добавки с целью получения электрохромного устройства, устойчивого к механическим и физико-химическим воздействиям. Для получения необходимой ионной проводимости твердотельного слоя, могут быть введены индифферентные электролиты в исходный электрохромный раствор, что привело к стабилизации электроактивированных форм электрохромных компонентов при повышенных температурах, в условиях длительной поляризации напряжением постоянного тока и при воздействии повышенных напряжений. Присутствие электролитов обеспечивает более высокую обратимость процессов окрашивания-обесцвечивания, особенно в электрохромных устройствах больших размеров. В качестве индифферентного электролита используют органические и неорганические соли: перхлораты, тетрафторбораты, гексафторфосфаты или трифенилцианбораты щелочных или щелочноземельных металлов, тетраалкиламмония с алкильными группами с 1 – 4 атомами углерода, а также их смеси. Количество вводимого электролита может составлять 0,005М – 0.5М, предпочтительно – 0,01М – 0.1М.

В качестве дополнительных платстификаторов используются краун-эфиры и эфиры фталевой кислоты, что также приводит к увеличению ионной проводимости полимерной матрицы и, как следствие, на скорость работы электрохромного устройства. Количество дополнительно вводимого пластификатора может составлять 0.1 об.% - 5 об.%.

Для улучшения физических свойств конечного состава (адгезия, когезия и связанные с ней пластичность и упругость полимерной матрицы с пространственно-сетчатой структурой) истинный электрохромный раствор может дополнительно содержать добавки органических соединений из класса силанов (органофункциональный силан), которые используются в качестве структурирующих и поперечно-сшивающих агентов, модификаторов поверхности и промоторов адгезии для улучшения физических свойств и термостабильности. Предпочтительными являются 3-метакрилоксипропилтриметоксисилан и 3-глицидоксипропилтриметоксисилан. Концентрация структурирующих добавок, какими являются органофункциональные силаны, может быть в пределах 1 об.% - 10 об.%.

Для защиты электрохромного состава от воздействия окислителей, в том числе от адсорбированного кислорода воздуха, дополнительно были введены пространственно-затрудненные фенолы. Концентрация защитных добавок, может быть в пределах 0,001М – 0,002М.

С целью защиты электрохромного устройства от ультрафиолетового коротковолнового излучения, а также для отбеливания полимерной матрицы, были введены оптические отбеливатели ароматического и гетероциклического ряда. Их концентрация лежит в пределах 0,001М – 0,002М.

Также для получения электрохромного раствора с более высокой плотностью, и пленки-электролита обладающей более высокой пластичностью и упругостью полимерной матрицы, могут быть дополнительно введены готовые полимерные композиции, такие как полистирол, полиметилметакрилат, полиэтилентерфталат, поливинилпирролидон их производные и смеси. Их количество может составлять от 1 об.% до 20 об.%, предпочтительно 5 об.%-10 об.%.

Осуществление изобретения как способа

Способ изготовления электрохромного устройства, содержащего два электрода, по меньшей мере, один из которых является оптически прозрачным, включающий этапы, согласно фигуре 2, на которых:

Этап А1 - получают истинный электрохромный раствор

- катодной электрохромной составляющей,

- анодной электрохромной составляющей,

- фотоинициатора,

- адгезива,

- индифферентного электролита,

- ненасыщенной олигомерно-мономерной композиции

- в инертном апротонном растворителе;

- оптический отбеливатель в диапазоне от 0,001М до 0,002М, который выбран из ряда ароматического или гетероциклического ряда и/или их смеси,

- антиоксидант в диапазоне от 0,001М до 0,002М, который выбран из ряда пространственно-затрудненных фенолов и/или их смеси,

- полимер от 1 об.% до 20 об.%., который выбран из ряда: полистирол, полиметилметакрилат, полиэтилентерфталат, поливинилпирролидон, их производные и/или их смеси и

- пластификатор от 1 об.% до 5 об.%., который выбран из ряда: краун-эфиры и эфиры фталевой кислоты и/или их смеси.

Этап А2 - заполняют замкнутое пространство между электродами истинным электрохромным раствором;

Этап А3 - создают герметичное замкнутое пространство между электродами, заполненное истинным электрохромным раствором;

Этап А4 - полимеризуют электрохромный раствор путем воздействия электромагнитным излучением в видимом и/или ультрафиолетовом диапазоне спектра для обеспечения перехода молекул, по меньшей мере одной из электрохромных составляющих в возбужденное состояние и перехода кислорода из свободного активного состояния в связанное неактивное состояние;

Этап А5 - термически воздействуют на активированный истинный электрохромный раствор до получения твердотельного электрохромного слоя, содержащего сшитую полимерную матрицу с наполнителем в виде электрохромного раствора.

Промышленная применимость

В соответствии с предложенным изобретением были изготовлены опытные образцы по следующим примерам.

Пример 1

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве разделительной прокладки (по-английски spacer - спейсер) использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он,

- адгезив: 2%об 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением, то есть раствор затекает не под своим весом, а с приложением силы.

После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 2

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората натрия, 0,005М тетрабутиламмония перхлората и 0,015М натрия тетрафторбората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он,

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1.5 и 2 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 3

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении ультрафиолетовой (здесь и далее УФ) лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 4

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората натрия, 0,005М тетрабутиламмония перхлората и 0,015М натрия тетрафторбората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1.5 и 2 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 5

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола,

- оптический отбеливатель: 0,001М терфенила.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 6

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората натрия, 0,005М тетрабутиламмония перхлората и 0,015М натрия тетрафторбората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола,

- оптический отбеливатель: 0,001М терфенила.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 82%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1.5 и 2 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 7

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 81%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 8

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18.

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,010М 1,1’-дибензил-4,4’-дипиридиния диперхлората и 0,0030М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората натрия, 0,005М тетрабутиламмония перхлората и 0,015М натрия тетрафторбората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2%об 3-метакрилоксипропилтриметоксисилана,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола,

- оптический отбеливатель: 0,001М терфенила.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 81%. При подаче напряжения 1В устройство приобрело черный цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1.5 и 2 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 9

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,015М 1,1’-дибензил-4,4’-дипиридиния диперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 79%. При подаче напряжения 1В устройство приобрело зеленый цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 10

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,005М ферроцена,

- катодная электрохромная составляющая: 0,010М 1,1’-диметил-4,4’-дипиридиния диперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола,

- оптический отбеливатель: 0,001М терфенила.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 79%. При подаче напряжения 1,2В устройство приобрело синий цвет, а светопропускание составило 20%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 11

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,005М ферроцена,

- катодная электрохромная составляющая: 0,016М 1,1’-дибензил-4,4’-дипиридиния диперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- пластификатор: 3 об.% диэтилфталата,

- антиоксидант: 0,001М ионола,

- оптический отбеливатель: 0,001М терфенила.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 79%. При подаче напряжения 1,2В устройство приобрело пурпурный цвет, а светопропускание составило 15%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ-лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 12

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 30 Ом/квадрат и толщиной стеклянной подложки 4 мм. Размер электродов составлял 148х210 мм. Межэлектродное пространство было образовано герметиком на основе бутилкаучука, в качестве спейсера использовалась нейлоновая леска толщиной 0.4 мм.

Электрохромным раствор представлял собой:

- инертный апротонный растворитель: 50 об.% пропиленкарбоната,

- метакриловая ненасыщенная олигомерно-мономерная композиция: 45 об.% Акролат18,

- полимер: 10% об. полиметилметакрилата,

- анодная электрохромная составляющая: 0,008М 5,10-дигидро-5,10-диметилфеназина,

- катодная электрохромная составляющая: 0,0033М 1,1”-(1,3-пропандиил)бис[1’-метил-4,4’бипиридиния] тетраперхлората,

- индифферентные электролит: 0,015М перхлората лития и 0,005М тетрабутиламмония перхлората,

- фотоинициатор: 0,005М 2,2-диметокси-1,2-дифенилэтан-1-он

- адгезив: 2% об. 3-метакрилоксипропилтриметоксисилана,

- оптический отбеливатель: 0,001М терфенила,

- пластификатор: 3 об.% диэтилфталата,- антиоксидант: 0,001М ионола.

Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли под давлением. После заполнения отверстие в склеивающем шве герметизировали бутилкаучуком и полисульфидным герметиком.

Заполненное устройство выдерживали под ультрафиолетом, с интенсивностью облучения 10 Вт/м2 в диапазоне 320 – 400 нм в течение 90 мин, а затем в термокамере при 70°С. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 80%. При подаче напряжения 1В устройство приобрело коричневый цвет, а светопропускание составило 10%, время окрашивания/обесцвечивания составило 1 и 3 минут соответственно. При облучении УФ-лампой ДРШ-250 в течение 30 мин, изменений не обнаружено. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Испытания опытных образцов устройства по примерам 1 - 12 показали, что они являются электрохромными устройствами, устойчивыми к процессам деградации, инициируемые под действием солнечного света, со светопропусканием, достигающим 82%, чей срок эксплуатации превышает аналоги (срок эксплуатации до 5 лет).

Таким образом, в данном изобретении достигнута поставленная задача – увеличение срока службы электрохромного устройства

Дополнительно достигнут еще и такой технический результат, что одновременно повышена пластичность и упругость полимерной матрицы.

Реферат

Группа изобретений относится к области прикладной электрохимии, а именно к устройствам на основе модифицированных электрохромных составов и способам их изготовления. Электрохромное устройство содержит два электрода, по меньшей мере, один из которых является оптически прозрачным. Между электродами образовано замкнутое пространство, заполненное раствором, который включает в себя: апротонный инертный растворитель, ненасыщенную олигомерно-мономерную композицию, пиридин, содержащий катодный материал, анодный материал, фотоинициатор, адгезив, индифферентные электролиты, оптический отбеливатель из ряда ароматического или гетероциклического ряда, антиоксидант из ряда пространственно-затрудненных фенолов, полимер из ряда: полистирол, полиметилметакрилат, полиэтилентерефталат, поливинилпирролидон и пластификатор из ряда: краун-эфиры и эфиры фталевой кислоты. Обеспечивается увеличение срока службы электрохромного устройства. 2 н. и 4 з.п. ф-лы, 12 пр., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления электрохромного устройства и электрохромное устройство

Композиция, пригодная в качестве твердого электролита или сепаратора для электрохимических элементов

Электропроводный состав в форме хлопьевидных частиц и электропроводная композиция

Стабилизированные адгезивные композиции, содержащие высокорастворимые сдвинутые в красную область фотостабильные бензтриазоловые уф-абсорберы и ламинированные изделия, изготовленные из них

Комментарии