Способ изготовления электрохромного устройства и электрохромное устройство - RU2642558C1

Код документа: RU2642558C1

Чертежи

Описание

Изобретения относятся к области светоослабляющих устройств, обеспечивающих изменение цвета под воздействием напряжения электрического тока, а именно к устройствам на основе электрохромных составов и технологии их изготовления.

Электрохромными устройствами являются в частности затемняющиеся окна архитектурного применения, стекла для различных видов транспортных средств, противоослепляющие автомобильные зеркала заднего вида, быстродействующие светофильтры для корректировки чувствительности фотоприемников различных приборов, табло коллективного пользования и т.п.

Известен способ изготовления электрохромного устройства (US 4902108, 20.02.1990), в котором на электропроводящее покрытие одного из двух оптически прозрачных электродов наносят загущенный раствор полиметилметакрилата в низкокипящем растворителе, затем растворитель испаряют с получением слоя полиметилметакрилата. Далее склеивают оба оптически прозрачных электрода по периметру на заданном расстоянии один от другого, заполняют образованное между ними замкнутое пространство электрохромным раствором, содержащим катодную и анодную электрохромные составляющие и индифферентный электролит в высококипящем растворителе, через отверстие (отверстия) в клеевом шве и герметизируют указанное пространство. Упомянутый слой полиметилметакрилата растворяется и загущает электрохромный раствор, что значительно уменьшает негативный эффект гравитационного "расслаивания" электроокрашенной формы состава. Таким образом, собственно электрохромный состав получают только после завершения сборки вышеописанного электрохромного устройства, что ограничивает технологичность устройства в целом. При этом электрохромный состав представляет собой жидкую фазу различной степени вязкости, определяемой количеством полимера-загустителя и, естественно, обладает текучестью.

Известны электрохромные устройства на основе твердотельных гелевых органических электрохромных составов (RU 2144937, 07.01.2000; RU 2224275, 20.02.2004; RU 100309, 10.12.2010). Нельзя исключать текучесть, проявляющуюся значительно медленнее по сравнению с жидкими составами, и у гелевых систем, но в итоге создающую гидростатическое внутреннее давление, приводящее к деформации электрохрмного устройства и его разрушению. Зависимость текучести от температуры является причиной значительного сокращения срока службы этих устройств. Также существенным недостатком гелевых электрохромных составов на основе высокодисперсных линейных полимеров (сополимер метилметакрилата и метакриловой кислоты или сополимер метилметакрилата, метакриловой кислоты и ее соли кальция) является кислая среда. Наличие в цепи полимеров карбоксильных групп может приводить к образованию окрашенных протонированных форм некоторых анодных компонентов и нежелательному снижению светопропускания электрохромных устройств в исходном состоянии. Кроме того, в электрохромных устройствах на основе гелевых композиций возможно фазовое разделение составов, особенно, при воздействии повышенных температур (80-90°С). Экспериментальные данные показали, что прогрев при 85°С образцов, изготовленных на основе гелевых электрохромных составов, неминуемо приводит к гетерофазным образованиям по периметру в виде пузырей через ~2-е суток испытаний. Образования при дальнейшем прогреве образцов существенно разрастаются и к 70-80 часам достигают существенных размеров. Вероятная причина - существенное различие коэффициентов температурного расширения стекла, герметика и внутреннего слоя устройства. При этом нельзя исключать воздействия на гелевую гомогенную среду возникающих при прогреве давления, механических напряжений и других факторов, приводящих к эффекту выпотевания пластификатора и, как следствие, к деградации устройства в целом. При совокупности всех недостатков обоснованных гарантий достижения долговечности гелевых электрохромных составов и устройств на их основе дать невозможно.

Известны электрохромные устройства на основе полимерной матрицы с диспергированным в ней органическим электрохромным раствором (US 5888431, 30.03.1999). Для формирования такой твердотельной матрицы характерны технологические сложности. Предварительно готовится промежуточный продукт, представляющий собой вязкий раствор в органическом растворителе линейного форполимера, образующегося при химической полимеризации мономеров. Для уменьшения вязкости и получения конечного электрохромного состава, пригодного для заполнения внутреннего пространства устройства, такой полупродукт разбавляется раствором в том же растворителе электрохромных компонентов и необходимых добавок, включающих агент для сшивки линейных форполимерных цепей с соответствующим химическим инициатором. Формирование объемной матрицы осуществляется непосредственно в устройстве после заполнения его внутреннего пространства такой смесью.

Известен способ изготовления электрохромных устройств на основе электрохромных полимерных твердых пленок (US 6002511, 14.12.1999; US 7202987, 10.04.2007; US 2013063802, 14.03.2013). Твердые пленки составов на основе трехмерно сшитых полимеров образуются непосредственно во внутреннем замкнутом межэлектродном пространстве устройства из электрохромной мономерной композиции низкой вязкости под воздействием электромагнитного излучения, в частности света ультрафиолетовой области спектра. Для технологии формирования полимерных электрохромных составов характерны сложности инициирования радикальной полимеризации в среде, содержащей значительный объем пластификатора (растворителя). При использовании УФ полимеризующихся композиций процесс инициирования значительно осложняется при наличии в составе электрохромных компонентов, имеющих существенное поглощение света в диапазоне чувствительности фотоинициатора/фотоинициаторов (как правило, УФ свет с длиной волны 290-400 нм). Вышеизложенные доводы свидетельствуют о значительных ограничениях в использовании некоторых известных высоко обратимых органических соединений (например, 5,10-дигидро-5,10-диметилфеназин) в качестве компонентов электрохромных составов и, как следствие, о затруднениях получения широкой цветовой гаммы электроактивированного состояния твердотельных светоослабляющих устройств, изготовленных на основе фотоотверждаемых композиций. Поэтому авторами указанных публикаций рассматриваются возможности инициирования отверждения при воздействии электромагнитного излучения в широком диапазоне длин волн. Однако разнообразие электрохромных мономерных композиций исключает универсальность способа формирования полихромной твердой пленки из-за специфики спектров электромагнитного излучения. Необходим подбор инициаторов полимеризации, вида источника электромагнитного излучения с интенсивностью, соответствующей особенностям электрохромных составов. Термическое инициирование, как известно, характеризуется существенно меньшей эффективностью по сравнению с инициированием при облучении в ультрафиолетовой области спектра (см. Багдасарьян Х.С. Теория радикальной полимеризации М.: Издательство Академии наук СССР, 1959, с. 57-65). Комбинирование УФ полимеризации и термического воздействия, как дополнительного источника энергии, для ускорения процессов отверждения описано в US 7202987, колонка 34, строки 16-50.

Известны светоослабляющие фотохромные триплексы, изготовленные на основе полимеризационноспособных композиций, включающих фотохромное органическое соединение (RU 2373061, 20.11.2009) или порошок силикатного стекла, импрегнированного неорганическим фотохромным соединением (RU 2402578, 27.10.2010). В обоих случаях фотохромный триплекс состоит из двух листов органического или силикатного стекла, которые связаны между собой фотохромным сетчатым полимером, полученным радикальной полимеризацией фотохромной акриловой композиции, представляющей собой, в простейшем случае, смесь жидких олигомеров с двумя (мет)акриловыми группами, фотохромного компонента и соответствующего инициатора полимеризации. Получение фотохромного сшитого продукта методом трехмерной свободнорадикальной полимеризацией может быть осуществлено с использованием всех известных методов инициирования. Авторами были реализованы способы: термический и фотохимический с использованием света длиной волны от ультрафиолетовой области до ~550 нм и их комбинация. Согласно этим публикациям одним из факторов, влияющих на качество триплексов, является метод инициирования трехмерной радикальной полимеризации, определяющий скорость процесса инициирования, константы скорости процесса полимеризации, концентрацию свободных радикалов и, что особенно существенно, их участие в реакции с фотохромным соединением (RU 2373061, 20.11.2009). Очевидно, что свободные радикалы, ведущие процесс полимеризации олигомеров, взаимодействуют с фотохромными соединениями, снижая фотохромные свойства сетчатого полимера. Для снижения концентрации радикалов, инициирующих полимеризацию, оптимальным оказался медленный процесс, инициируемый вещественными инициаторами при умеренных температурах. Известно, что термическое инициирование характеризуется малой скоростью в отличие от фотохимического (см. Багдасарьян X.С. Теория радикальной полимеризации. - М.: Издательство Академии наук СССР, 1959, с. 57-65). Именно для возможности регулирования скорости инициирования и процесса полимеризации был предложен, как предпочтительный, способ формирования твердотельной фотохромной акриловой композиции, который включает в себя использование УФ-облучения в присутствии фотоинициатора с последующим нагреванием для завершения процесса отверждения. Кроме того, при комбинации вышеупомянутых способов использовались жидкие мономеролигомерные смеси, включающие фотоинициатор и инициатор термической полимеризации одновременно (см. Таблица 7 RU 2373061 и Таблицы 4, 5 RU 2402578). При относительной простоте инициирования полимеризации и отверждения активных связующих слоев и без особых технологических затруднений изготовления триплексов фотохромные светоослабляющие устройства имеют существенные недостатки, заключающиеся в отсутствии возможности регулировать процессы затемнения и обесцвечивания и в недостаточном быстродействии этих переходных процессов.

Задачей настоящего изобретения является создание способа изготовления электрохромного устройства с твердотельным электрохромным слоем и электрохромное устройство, полученное по этому способу. Такой электрохромный слой не обладает текучестью и обеспечивает существенное повышение устойчивости устройств, работающих в условиях длительного поддержания окрашенного состояния и воздействия повышенных температур, включая конструкции с достаточно большими размерами рабочей поверхности (0,5 м2 и более).

Поставленная задача решается способом изготовления электрохромного устройства, содержащего два электрода, по меньшей мере один из которых является оптически прозрачным, причем между электродами образовано замкнутое пространство, включающим получение истинного электрохромного раствора катодной электрохромной составляющей, анодной электрохромной составляющей, фотоинициатора, и ненасыщенной олигомерно-мономерной композиции в растворителе, причем в истинном электрохромном растворе присутствует абсорбированный из окружающей среды кислород в свободном активном состоянии; заполнение замкнутого пространства между электродами истинным электрохромным раствором; осуществление герметизации замкнутого пространства между электродами, заполненного истинным электрохромным раствором; активирование истинного электрохромного раствора путем воздействия электромагнитным излучением в видимом и/или ультрафиолетовом диапазоне спектра для обеспечения перехода молекул по меньшей мере_одной из электрохромных составляющих в возбужденное состояние и перехода кислорода из свободного активного состояния в связанное неактивное состояние; термическое воздействие на активированный истинный электрохромный раствор до получения твердотельного электрохромного слоя, содержащего сшитую полимерную матрицу с наполнителем в виде электрохромного раствора.

Катодная электрохромная составляющая является индивидуальным органическим электрохромным соединением, имеющим на полярограммах по меньшей мере одну обратимую волну восстановления, или смесью таких органических электрохромных соединений.

Такой катодной электрохромной составляющей является четвертичная соль дипиридиния или его производного или смесь солей.

В качестве четвертичной соли дипиридиния или его производных используют перхлораты, тетрафторбораты или гексафторфосфаты 4,4'-дипиридиния, 2,2'-дипиридиния, бис-1,1'-дипиридиния со связывающей атомы азота апкиленовой группой с 1-10 атомами углерода; бис-2,2'-пиридиния или бис 4,4'-пиридиния со связывающей фениленовой группой или кетогруппой.

В качестве кватернизирующих групп пиридиновых колец дипиридинов могут быть использованы независимые одна от другой алкильные группы с 1-10 атомами углерода, фенильные и бензильные группы, фенильные или бензильные группы с различными по положению у любого атома углерода в бензольном кольце алкильными заместителями с 1-4 атомами углерода, галогенидами (Cl, Br, I), алкоксигруппами или цианогруппами, а также алкиленовые связующие группы с 2-4 атомами углерода для 2,2'-дипиридиниевых производных.

Пиридиновые кольца могут содержать у атомов углерода отличные один от другого заместители, такие как алкильные группы с 1-4 атомами углерода, фенил, фенильные группы с различными по положению у атомов углерода в бензольном кольце алкильными заместителями, галогенидами (Cl, Br, I), цианогруппой, а также алкоксигруппами.

Анодная электрохромная составляющая является индивидуальным электрохромным органическим соединением, имеющим на полярограммах по меньшей мере одну обратимую волну окисления, или смесью таких органических электрохромных соединений.

Анодная электрохромная составляющая предпочтительно представляет собой металлоцен, в частности ферроцен, его производное или их смеси.

В качестве производных ферроцена могут использоваться соединения, содержащие в циклопентадиенильном кольце или кольцах по одному или по два независимых один от другого заместителя, в качестве которых используют алкильные группы с 1-10 атомами углерода, фенильные группы, алкилфенильные группы с 1-4 атомами углерода в алкильной группе, алкоксигруппы с 1-10 атомами углерода, алкоксифенильные группы с 1-4 атомами углерода в алкоксигруппе, бензильные группы, алкилбензильные группы с 1-4 атомами углерода в алкильной группе, галогенидфенильные группы, фенилкарбоксильные группы, нитрофенильные группы, карбоксамидные группы, ацильные группы, арилоильные группы или ацил(арил)алкильные группы.

В качестве производных ферроцена также могут использоваться 1,1-диэтилферроцен или ферроценовое масло.

Кроме того, в качестве анодной электрохромной составляющей могут использоваться третичные алкиламины или алкиларилиламины, а также гетероциклические соединения, относящиеся к феназинам, феноксазинам, фенотиазинам, бензтиазолоназинам.

Анодная электрохромная составляющая может представлять собой 5,10-дигидро-5,10-диметилфеназин, его производное или их смеси.

В качестве растворителя используют апротонный растворитель инертного характера. Такой растворитель имеет большую диэлектрическую проницаемостью и высокую полярность и обеспечивает широкий диапазон потенциалов идеальной поляризуемости электродов.

Указанный растворитель выбирают из группы, содержащей ацетонитрил, диметилсульфоксид, пропиленкарбонат, γ-бутиролактон и их смеси.

В качестве ненасыщенной олигомерно-мономерной композиции предпочтительно использовать акриловую ненасыщенную олигомерно-мономерную композицию и/или метакриловую ненасыщенную олигомерно-мономерную композицию.

Для получения указанного истинного раствора акриловую и/или метакриловую ненасыщенную олигомерно-мономерную композицию и фотоинициатор берут совместно в виде состава, выбранного из группы, содержащей Акролат НС, Акролат 13, Акролат 13 Д и Акролат 18.

Истинный электрохромный раствор может дополнительно содержать индифферентный электролит, который способствует ускорению обесцвечивания электроактивированного электрохромного устройства и улучшению равномерности окрашивания и обесцвечивания.

В качестве индифферентного электролита могут использоваться перхлораты, тетрафторбораты, гексафторфосфаты или трифенилцианбораты щелочных или щелочноземельных металлов, а также тетраалкиламмония с алкильными группами с 1-4 атомами углерода.

Истинный электрохромный раствор может дополнительно содержать органофункциональный силан.

В качестве органофункционального силана можно использовать γ-метакрилоксипропилтриметоксисилан или γ-глицидоксипропилтриметоксисилан.

В качестве фотоинициатора можно использовать 2,2-диметокси-1,2-дифенилэтан-1-он или 1-гидрокси-циклогексил-фенил-кетон.

Перед заполнением замкнутого пространства между электродами истинный электрохромный раствор можно деаэрировать, например путем вакуумирования.

Ненасыщенная олигомерно-мономерная композиция с добавленным в нее фотоинициатором может быть выбрана из группы, содержащей Акролат НС, Акролат 13, Акролат 13Д и Акролат 18.

Поставленная задача также решается электрохромным устройством, содержащим два электрода, по меньшей мере один из которых является оптически прозрачным, причем между электродами образовано герметично замкнутое пространство, в котором размещен твердотельный электрохромный слой, отличающееся тем, что указанное устройство получено способом по настоящему изобретению.

В качестве электродов используются электропроводящие покрытия из легированных оксидов переходных металлов на твердых подложках.

Электропроводящее покрытие может быть выбрано из группы, содержащей легированный оксид индия In2O3 : SnO2, легированный оксид олова SnO2 : F или легированный оксид цинка ZnO : Ga.

В качестве твердой подложки для электродов используют пластины из силикатного стекла или полимерного материала.

Полимерный материал для пластин выбран из группы, содержащей полиимид, полиэтилентерефталат, поликарбонат.

Для герметичного соединения указанных электродов использован клей на основе эпоксидной смолы, или термопластичный однокомпонентный герметик без пластификатора на основе полиизобутилена, или двусторонняя клейкая лента на полиакриловой основе.

Межэлектродный зазор в электрохромном устройстве равен 0,03-1 мм, предпочтительно 0,04-0,6 мм.

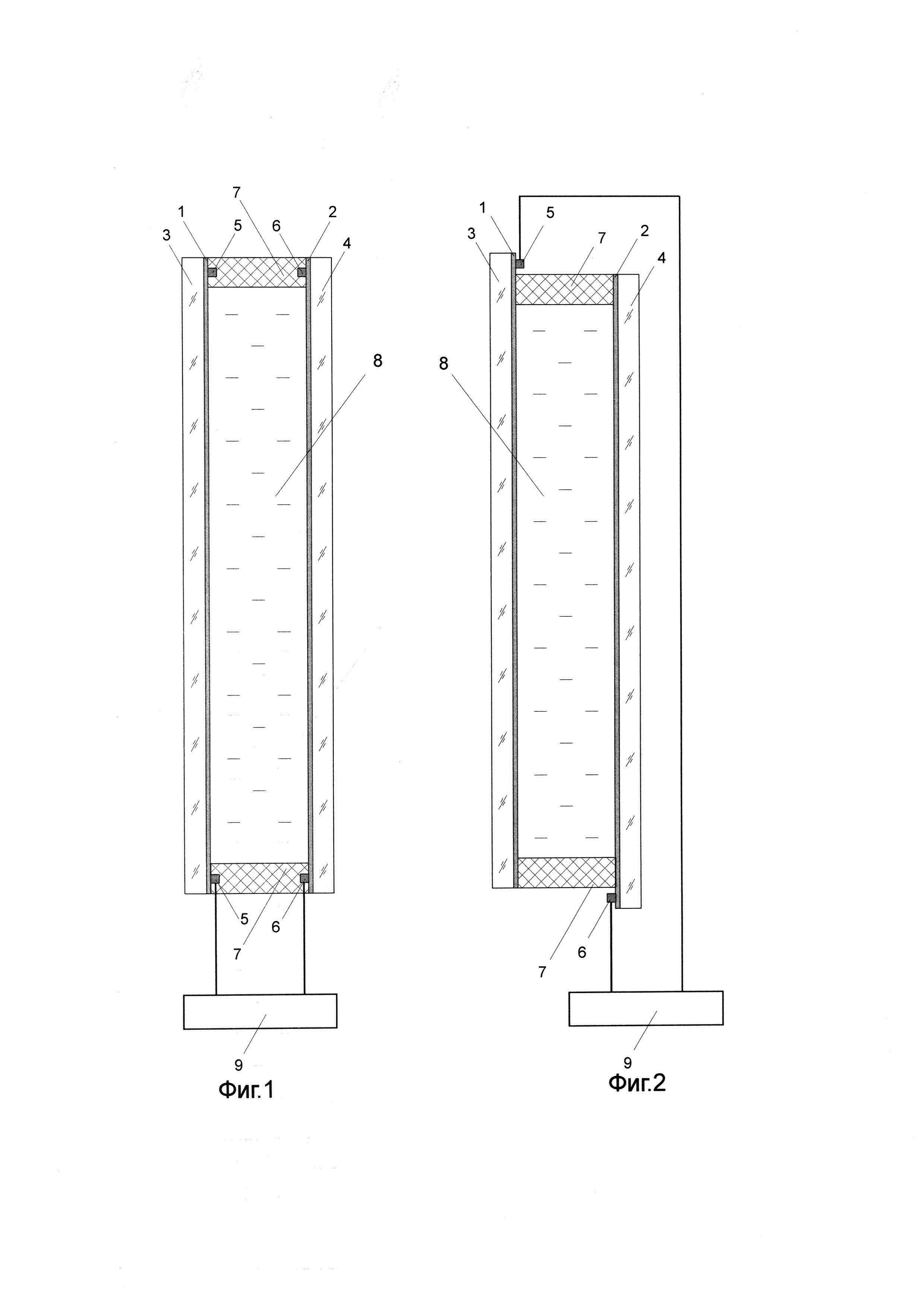

На фиг. 1 показан пример осуществления электрохромного устройства с двумя оптически прозрачными электродами в разрезе;

На фиг. 2 - пример осуществления электрохромного устройства с двумя оптически прозрачными электродами в разрезе со смещением электродов.

Для изготовления электрохромного устройства используют оптически прозрачные электроды, представляющие собой стеклянную или полимерную (в частности, полиэтилентерефталатную или полиимидную) подложку с нанесенным на одну из ее сторон прозрачным электропроводящим покрытием из легированных оксидов переходных металлов (в частности, легированного оксида индия In2O3 : SnO2, легированного оксида олова SnO2 : F или легированного оксида цинка ZnO : Ga). Электроды скрепляют по периметру предпочтительно клеем или герметиком так, чтобы между ними было обеспечено заданное расстояние, при этом электропроводящие покрытия находятся внутри пространства, ограниченного электродами и склеивающей рамкой. Склеивающий материал, как правило, содержит спейсеры для фиксации заданного расстояния между электродами. Для получения клеевого соединения можно также использовать двухстороннюю клейкую ленту, если толщина основы такой ленты соответствует заданному расстоянию между электродами. По внешнему периметру клеевого соединения или вдоль самых длинных сторон электродов располагают токоподводящие шины. Допускается размещение шин внутри клеевого соединения с выводом проводников наружу. В клеевом соединении оставляют одно или более отверстий для заполнения замкнутого пространства между электродами истинным электрохромным раствором катодной электрохромной составляющей, анодной электрохромной составляющей, фотоинициатора и ненасыщенной олигомерно-мономерной композиции в растворителе. Данную операцию осуществляют с использованием вакуума или любым известным способом заполнения, пригодным для изготовления электрохромного устройства или заливного триплекса. Технологические отверстия, необходимые для заполнения и/или для полного удаления воздуха из внутреннего объема, после завершения заливки и распределения истинного электрохромного раствора по всей внутренней площади устройства закрывают индифферентным герметиком, создавая, таким образом, герметично замкнутый заполненный объем. Предпочтительным материалом для склейки и герметизации является однокомпонентный, термопластичный, не содержащий растворителя герметик на основе полиизобутилена, таким как Бутиловый шнур (Butyl cord 1,7), Бутилвер (Fenzi), Бутил (KU83B) и другие. Эти бутилкаучуки имеют высокую адгезию по отношению к стеклу и металлам, эффективно препятствуют проникновению влаги и кислорода воздуха внутрь электрохромных устройств, имеют широкий диапазон рабочих температур: от минус 40°С до плюс 100°С. При этом не исключаются другие известные клеи и герметики, используемые для изготовления светоослабляющих устройств на основе органических электрохромных составов.

Для формирования твердотельного электрохромного слоя, содержащего сшитую полимерную матрицу (т.е. имеющую пространственно-сетчатую структуру) с наполнителем в виде электрохромного раствора, устройство, изготовленное по вышеописанной процедуре, помещают на плоскую горизонтальную панель под источник видимого света и/или ультрафиолета и выдерживают определенное время. Эффективность активирования и время выдержки зависят от интенсивности облучения и от концентрации в истинном электрохромном растворе абсорбированного из окружающей среды кислорода в свободном активном состоянии, плотности поглощения оптического излучения слоем композиции в области чувствительности фотоинициатора и его концентрации. Экспериментально определено, что необходимое и достаточное время активирования истинного электрохромного раствора, то есть перехода молекул по меньшей мере одной из электрохромных составляющих в возбужденное состояние и перехода абсорбированного из окружающей среды кислорода из свободного активного состояния в связанное неактивное состояние соответствует периоду облучения устройства, в течение которого его светопропускание в видимом диапазоне спектра изменяется. Достижение уровня светопропускания с постоянным значением может свидетельствовать о возможности перехода на стадию полимеризации при термическом воздействии. Так с применением в качестве источника ультрафиолетовых ламп ЛУФ-80 или ЛУФТ-80 (мощность 80 Вт) с интенсивностью облучения устройств 8-20 Вт/м2 в диапазоне длин волн 320-400 нм продолжительность активирования истинного электрохромного раствора может составлять от 30 до 120 минут. После этого устройство подвергают прогреву при 70°С - 90°С в течение 50-90 минут.

Для сокращения времени фотоактивирования возможно вакуумирование истинного электрохромного раствора. Предпочтительные условия вакуумирования в вакуумной камере с остаточным давлением 5⋅10-2-10-2 мм рт. столба в течение 12-17 минут.

При необходимости истинный электрохромный раствор может содержать индифферентный электролит и структурирующие добавки.

В качестве растворителя используют апротонный растворитель инертного характера, который может быть ацетонитрилом, диметилсульфоксидом, 3-гидроксипропионитрилом, 3-этоксипропионитрилом, N,N-диметилформамидом, N-метил-2-пирролидоном, пропиленкарбонатом, 2-ацетилбутиролактоном, γ-бутиролактоном. Растворитель может быть как индивидуальным химическим соединением, так и смесью этих соединений в любом сочетании и соотношении. Из вышеперечисленных предпочтительными являются ацетонитрил, диметилсульфоксид, пропиленкарбонат, γ-бутиролактон и их смеси.

Ненасыщенную олигомерно-мономерную композицию берут в количестве, обеспечивающем образование твердотельного электрохромного слоя. Концентрация может варьироваться от 30 об. % до 70 об. %, более предпочтительно - 40 об. % - 60 об. %. В составе олигомерно-мономерной композиции могут использоваться известные соединения (включая акриловые и/или метакриловые), способные к полимеризации по радикальному механизму. Целесообразно использовать готовые ненасыщенные олигомерно-мономерные фотоотверждаемые композиции, представляющие собой смесь пластификатора, реакционноспособных олигомеров и мономеров и фотоинициатора. Предпочтительными являются ненасыщенные олигомерно-мономерные фотоотверждаемые композиции, используемые при изготовлении заливных ударопрочных триплексов для остекления транспортных средств и стекол строительного назначения. Такими являются Акролат НС (ТУ 2435-360-10488057-2001), Акролат 13 (ТУ 2226-021-10488057-2008), Акролат 13Д (ТУ2226-021-10488057-2008), Акролат 18 (ТУ 2243-069-10488057-2012); производитель - ООО «НПП «Макромер» (г. Владимир, РФ).

В качестве катодной и анодной электрохромных составляющих используются органические электрохромные соединения, имеющие, как правило, высокие коэффициенты экстинкции электроактивированных форм. Устройства на их основе обеспечивают высокую эффективность светоослабления. Использование органических электрохромных систем также позволяет существенно снижать светопропускание в УФ диапазоне при электронаведенном окрашивании, что является весьма привлекательным потребительским свойством.

В общем случае в качестве катодной электрохромной составляющей используется индивидуальное органическое электрохромное соединение или смесь органических электрохромных соединений, способных к обратимому восстановлению в катодной области потенциалов, то есть имеющие на полярограммах, по меньшей мере, одну обратимую вольтамперную волну восстановления.

Предпочтительно использовать для катодной электрохромной составляющей четвертичную соль дипиридиния или его производного или смесь солей. В качестве четвертичной соли дипиридиния или его производных могут быть использованы перхлораты, тетрафторбораты, гексафторфосфаты или трифенилцианбораты 4,4'-дипиридиния, 2,2'-дипиридиния, бис-1,1'-дипиридиния со связывающей атомы азота алкиленовой группой с 1-10 атомами углерода; бис-2,2'-пиридиния или бис 4,4'-пиридиния со связывающей фениленовой группой или кетогруппой. Кватернизирующими группами пиридиновых колец дипиридинов могут быть независимые одна от другой алкильные группы с 1-10 атомами углерода, фенильные и бензильные группы, фенильные или бензильные группы с различными по положению у любого атома углерода в бензольном кольце алкильными заместителями с 1-4 атомами углерода, галогенидами (Cl, Br, I), алкоксигруппами или цианогруппами, а также алкиленовые связующие группы с 2-4 атомами углерода для 2,2'-дипиридиниевых производных. Кроме того, пиридиновые кольца могут содержать у атомов углерода отличные один от другого заместители, такие как алкильные группы с 1-4 атомами углерода, фенил, фенильные группы с различными по положению у атомов углерода в бензольном кольце алкильными заместителями, галогенидами (Cl, Br, I), цианогруппой, а также алкоксигруппами.

В качестве анодной электрохромной составляющей в общем случае используют индивидуальное органическое электрохромное соединение или смеси таких соединений, способных к обратимому окислению в анодной области потенциалов, то есть имеющие на полярограммах, по меньшей мере, одну обратимую вольтамперную волну окисления.

Анодной составляющей могут быть металлоцены. Предпочтительными являются ферроцен, его производные или их смеси. В качестве производных ферроцена могут быть использованы соединения, содержащие в циклопентадиенильном кольце или кольцах по одному или по два независимых один от другого заместителя: алкильные группы с 1-10 атомами углерода, фенильные группы, алкилфенильные группы с 1-4 атомами углерода в алкильной группе, алкоксигруппы с 1-10 атомами углерода, алкоксифенильные группы с 1-4 атомами углерода в алкоксигруппе, бензильные группы, алкилбензильные группы с 1-4 атомами углерода в алкильной группе, галогенидфенильные группы, фенилкарбоксильные, нитрофенильные, карбоксамидные, ацильные, арилоильные или ацил(арил)алкильные группы и другие. Используют 1,1-диэтилферроцен, известный как продукт ДАФ-2 (ТУ 6-02-593-86), производитель - ОАО «Редкинский опытный завод» (РФ), а также ферроценовое масло (смесь моно-, ди- и тритретбутилферроценов, полученных по ТУ 38-103219-88).

В качестве анодной электрохромной составляющей могут быть использованы также третичные алкиламины, алкиларилиламины, а также гетероциклические соединения, относящиеся к таким группам как феназины, феноксазины, фенотиазины, бензтиазолоназины. Предпочтительными являются 5,10-дигидро-5,10-диметилфеназин, его производное или их смеси.

Использование смесевых композиций обеспечивает для каждого конкретного истинного электрохромного раствора определенные спектральные характеристики или цвета и цветовые оттенки электроактивированного состояния электрохромного слоя в межэлектродном пространстве. Например, для получения зеленого цвета электрохромного состава в электроактивированном состоянии в качестве катодной составляющей берут 1,1'-дибензил-4,4'-дипиридиния диперхлорат, а качестве анодной составляющей - 5,10-дигидро-5,10-диметилфеназин. Для получения нейтрального серого цвета в качестве катодной составляющей берут композицию из 1,1'-дибензил-4,4'-дипиридиния диперхлората и 1,1'-(1,3-пропандиил)бис[1'-метил-4,4'бипиридиния] тетраперхлората, а качестве анодной составляющей -5,10-дигидро-5,10-диметилфеназин. Для получения фиолетового цвета используют 1,1'-диметил-4,4'-дипиридиния диперхлорат в качестве катодной составляющей, а в качестве анодной составляющей берут композицию из N-фенилфеноксазина и ферроцена.

Как катодная, так и анодная электрохромные составляющие растворяются в растворителе до ионов или молекул. Наличие индифферентного электролита, дополнительно вводимого в исходный электрохромный раствор, обеспечивает необходимую ионную проводимость твердотельного слоя, способствует стабилизации электроактивированных форм электрохромных компонентов при повышенных температурах, в условиях длительной поляризации напряжением постоянного тока и при воздействии повышенных напряжений. Присутствие электролитов обеспечивает более высокую обратимость процессов окрашивания-обесцвечивания, особенно в электрохромных устройствах больших размеров. В качестве индифферентного электролита используют известные соли, например, перхлораты, тетрафторбораты, гексафторфосфаты или трифенилцианбораты щелочных или щелочноземельных металлов, а также тетраалкиламмония с алкильными группами с 1-4 атомами углерода.

Для улучшения физических свойств конечного состава (адгезия, когезия и связанные с ней пластичность и упругость полимерной матрицы с пространственно-сетчатой структурой) истинный электрохромный раствор может дополнительно содержать добавку/добавки органических соединений из класса силанов (органофункциональный силан). Такие свойства как пластичность и упругость твердотельных электрохромных слоев особенно важны для электрохромных устройств, изготовленных на основе гибких оптически прозрачных электродов. Органофункциональные силаны обычно используются при производстве полимеров и смол в качестве структурирующих и поперечно-сшивающих агентов, модификаторов поверхности и промоторов адгезии для улучшения физических свойств и термостабильности. Предпочтительными являются SILQUEST А-174: γ-метакрилоксипропилтриметоксисилан (KORSIL Group) и SILQUEST А-187: γ-глицидоксипропилтриметоксисилан (KORSIL Group).

Предпочтительными фотоинициаторами являются IRGACURE 651: 2,2-диметокси-1,2-дифенилэтан-1-он (Ciba Corp.) и IRGACURE 184: 1-гидрокси-циклогексил-фенил-кетон (Ciba Corp.). В целом, концентрация фотоинициатора должна быть достаточной для активирования истинного электрохромного раствора. Необходимое содержание фотоинициатора зависит от способа заполнения внутреннего герметично замкнутого пространства устройства. Чем меньше абсорбированного кислорода в истинном электрохромном растворе при заполнении замкнутого пространства между электродами (например, за счет дополнительной операции деаэрации), тем ниже может быть содержание фотоинициатора в указанном растворе.

Все компоненты исходного электрохромного состава образуют истинный электрохромный раствор. Концентрации катодной и анодной составляющих определяются типом электрохромного устройства и заданными электрооптическими параметрами, поэтому могут изменяться в широких пределах от 0,001М до 0,2М. Предпочтительные концентрации катодной и анодной составляющих 0,003М - 0,15М. Количество вводимого электролита может составлять 0,005М - 0,5М, предпочтительно - 0,01М - 0,1М. Концентрация структурирующих добавок, какими являются органофункциональные силаны, может быть в пределах 0,005М - 0,15М, предпочтительно 0,01М - 0,08М. Концентрация дополнительно вводимого фотоинициатора может составлять 0,001М - 0,015М, предпочтительно - 0,004М - 0,012М.

Светопропускание устройства в видимом диапазоне спектра до и после отверждения электрохромного слоя практически не изменяется, а светорассеяние отсутствует. Сформированный заявленным способом твердотельный электрохромный слой не обладает текучестью при повышенных температурах вплоть до 90°С. Электрохромные устройства на основе таких слоев обладают повышенной устойчивостью к воздействию УФ-света и способны стабильно работать в широком интервале температур: от минус 40°С до 80°С. Такие устройства имеют высокое светопропускание, а при электроокрашивании обеспечивают поглощение света как в видимом диапазоне, так и в ультрафиолетовой области спектра, и могут обладать существенным коэффициентом светоослабления. Кроме того, возможна реализация широкой цветовой гаммы окрашенного состояния.

Нельзя однозначно отнести способ по настоящему изобретению к фотохимическому или термическому методу инициирования полимеризации. При проведении предварительных исследований обнаружено, что при формировании твердотельного электрохромного слоя, полученного способом по настоящему изобретению, в истинном электрохромном растворе на стадии воздействия видимым и/или ультрафиолетовым излучением происходит переход активного кислорода, абсорбированного из воздуха, в неактивное связанное состояние. Отсутствие активного кислорода подтверждено потенциодинамическими вольтамперными характеристиками устройств с активированным истинным электрохромным раствором. Обнаружено, что при облучении истинного электрохромного раствора ультрафиолетовым излучением происходит незначительное снижение светопропускания (на 2% - 5%) в видимом диапазоне спектра с последующим его возрастанием до постоянного уровня, близкого к исходному значению. Также обнаружено, что полимеризация истинного электрохромного раствора не происходит ни при изменении интенсивности УФ-излучения источника, ни при варьировании концентрации фотоинициатора и времени облучения. Кроме того, фотоактивирование при повышенных температурах или просто прогрев заполненного истинным электрохромным раствором электрохромного устройства приводили к необратимому генерированию окрашенного состояния электрохромного слоя. Причины, очевидно, определяются особенностью композиционных составов, содержащих электрохромные составляющие. В истинном электрохромном растворе, как правило, всегда присутствует абсорбированный из окружающей среды кислород в той или иной концентрации, зависящей от технологии заполнения герметично замкнутого внутреннего слоя устройств. Существенные затруднения фотоинициирования возникают в системах, в которых электрохромные составляющие поглощают излучение в области чувствительности инициатора полимеризации. Нельзя исключать в процессах активирования и полимеризации участия электрохромных компонентов, являющихся по своей сути электрохимически активными органическими соединениями в основном из класса красителей. Известно (см. Багдасарьян Х.С. Теория радикальной полимеризации, М.: Издательство Академии наук СССР, 1959, с. 57-65)., что полимеризация при фотоинициировании в присутствии красителей выделяется в особый вид, имеющий свою специфику. Принципиальным отличием этого вида полимеризации связано с тем, что молекулы красителей (электрохромных составляющих) способны переходить в возбужденное состояние при действии электромагнитного излучения с энергией кванта, недостаточной для образования свободных радикалов по классическому механизму фотохимической полимеризации. Возбуждающее действие могут оказывать и свободные радикалы, образующиеся при фотоактивировании. Эффективность активирования красителя резко увеличивается в присутствии кислорода и восстановителя. Инициирование в этом случае, по-видимому, может осуществляться путем взаимодействия возбужденной молекулы красителя с молекулой мономера, или путем передачи последней энергии возбуждения, вызывающей раскрытие двойной связи и образование бирадикала из молекул мономера. Окончательным результатом активирования истинных электрохромных растворов при воздействии видимым и/или ультрафиолетовым излучением является полная нейтрализация активного абсорбированного кислорода, накопление достаточного количества электрохромных составляющих в возбужденном состоянии и создания благоприятных условий для последующей полимеризации при термическом воздействии. В способе по настоящему изобретению отверждение истинного электрохромного раствора осуществляется, очевидно, при окислительно-восстановительном инициировании. Эффективность инициирования определяется окислительно-восстановительными свойствами электрохромных составляющих (в нормальном и возбужденном состояниях). Отличительной особенностью окислительно-восстановительного инициирования является очень малая энергия активации реакции. В данном случае использовалось воздействие повышенных температур на реакционную активированную массу истинного электрохромного раствора с обеспечением при этом, благодаря ускорению диффузии и конвекции при нагреве, равномерности распределения радикалов во всем реакционном объеме и изотермичности, способствующих повышению эффективности инициирования полимеризации и процесса отверждения. Таким образом, благодаря способу изготовления электрохромного устройства по настоящему изобретению твердотельный электрохромный слой формируется при окислительно-восстановительном инициировании радикальной полимеризации и представляет собой сшитую полимерную матрицу с наполнителем в виде электрохромного раствора.

Электрохромное устройство (фиг. 1 или фиг. 2) содержит два оптически прозрачных электрода 1 и 2, нанесенных на подложки 3 и 4 соответственно. В большинстве случаев стеклянные подложки 3 и 4 представляют собой стеклянные пластины или полимерные пленки, площадь которых определяется в зависимости от конкретной области использования электрохромного устройства. В электрохромных зеркалах или в электрохромных устройствах для средств отображения информации допускается использование только одного оптически прозрачного электрода.

Вдоль длинных сторон подложек 3 и 4 или по всему их периметру (не показано) по поверхности оптически прозрачных электродов 1 и 2 расположены токоподводящие шины 5 и 6. Подложки 3 и 4 скреплены по периметру между собой клеевым соединением 7 с образованием замкнутого пространства. Клеевое соединение 7 может представлять собой, например, клеевой шов или двухстороннюю клейкую ленту типа VHB (производитель Minnesota Mining & Manufacturing Company). При этом для примера осуществления изобретения, показанного на фиг. 1, токоподводящие шины 5 или 6 между клеевым соединением 7 и электродом 1 или 2, соответственно, могут быть выполнены в виде одного проводника или, по меньшей мере, двух параллельных проводников (не показано) для обеспечения надежного электрического контакта. В случае использования клеевого шва внутри него размещают спейсеры (стеклянные шарики, капроновая леска или полиамидное волокно) (не показаны) для обеспечения заданного расстояния (30-1000 мкм) между оптически прозрачными электродами 1 и 2. Двухстороннюю клейкую ленту используют для получения клеевого соединения 7, если толщина основы такой ленты соответствует заданному расстоянию между электродами 1 и 2. Замкнутое пространство между электродами 1 и 2 заполнено твердотельным электрохромным слоем 8 и загерметизировано. Токоподводящие шины 5 и 6 подключены к управляющему устройству 9.

Пример 1

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных SnO2-электрода с поверхностным электрическим сопротивлением 13 Ом/квадрат и толщиной стеклянной подложки 4 мм (ТЕС-15, производитель Pilkington). Размер электродов составлял 50×100 мм. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру герметиком на основе полиизобутилена. Внутри склеивающего материала прокладывали капроновую леску толщиной 0,3 мм в качестве спейсера для образования межэлектродного зазора. В склеивающей рамке шириной 6 мм оставляли отверстие для заполнения устройства истинным электрохромным раствором 0,008М 5,10-дигидро-5,10-диметилфеназина, 0,0125М 1,1'-диметил-4,4'-дипиридиния диперхлората и 0,015М натрия тетрафторбората в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 18. Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли по методике вакуумирования в камере и последующего напуска в камеру воздуха. После заполнения отверстие в склеивающем шве герметизировали инертным герметиком (полиизобутиленом).

Заполненное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-40 с интенсивностью облучения 10 Вт/м2 в диапазоне 320-400 нм в течение 120 мин. Светопропускание устройства в видимом диапазоне спектра до и после облучения составляло 84%. При вскрытии устройства электрохромный слой представлял собой жидкость без признаков изменения вязкости по сравнению с истинным электрохромным раствором.

Пример 2

Изготовили электрохромное устройство как в примере 1. Заполненное устройство в горизонтальном положении выдерживали в термокамере при 85°С в течение 120 мин. После прогрева устройство приобрело голубой оттенок, а светопропускание в видимом диапазоне спектра снизилось с 84% до 73%. При вскрытии устройства электрохромный слой представлял собой жидкость без признаков изменения вязкости по сравнению с истинным электрохромным раствором.

Пример 3

Изготовили электрохромное устройство как в примере 1. Заполненное устройство помещали на горизонтальную металлическую панель, оснащенную электрообогревом с программатором и стабилизацией заданной температуры. Установка содержала ультрафиолетовые лампы ЛУФ-80. После выхода температуры устройства на стационарное заданное значение 85°С на его дополнительно воздействовали излучением ламп с интенсивностью облучения 25 Вт/м2 в диапазоне 320-400 нм в течение 60 мин. После прогрева и облучения устройство приобрело голубой оттенок, а светопропускание в видимом диапазоне спектра снизилось с 84% до 74%. При вскрытии устройства электрохромный слой представлял собой жидкость без признаков изменения вязкости по сравнению с истинным электрохромным раствором.

Пример 4

Изготовили электрохромное устройство как в примере 1. Заполненное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-40 с интенсивностью облучения 10 Вт/м2 в диапазоне 320-400 нм в течение 45 мин. Исходное светопропускание устройства в видимом диапазоне спектра было 84%, через 5 мин - 80%, а по истечении 35 мин - 83% и 45 мин - 83%. После облучения и активирования истинных электрохромных растворов устройство выдерживали в термокамере при 85°С в течение 60 мин. Светопропускание устройства в видимом диапазоне спектра до и после обработки составляло 84% без проявления эффекта светорассеяния. При подаче на электроды напряжения постоянного тока 1,0 В устройство приобретало интенсивно зеленую окраску, а светопропускание в видимом диапазоне спектра уменьшалось до 15% в течение 60 секунд при 20°С. При отключении источника напряжения и коротком замыкании электродов устройство возвращалось в исходное бесцветное состояние. Время полной релаксации составляло 95 секунд. При вскрытии устройства электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 5

Были изготовлены три электрохромных устройства, содержащих два оптически прозрачных SnO2 электрода с поверхностным электрическим сопротивлением 13 Ом/квадрат и толщиной стеклянной подложки 4 мм (ТЕС-15, производитель Pilkington). Размер электродов составлял 100×200 мм2. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру герметиком на основе полиизобутилена. Внутри склеивающего материала прокладывали капроновую леску толщиной 0,3 мм в качестве спейсера для образования межэлектродного зазора. В склеивающей рамке шириной 6 мм оставляли два отверстия для заполнения устройства истинным электрохромным раствором, который предварительно вакуумировали в течение 15 минут. Внутреннее пространство устройств заполняли методом инжекции истинным электрохромным раствором 0,01М ферроцена, 0,016М 1,1'-диметил-4,4'-дипиридиния диперхлората, 0,015М натрия тетрафторбората и 0,004М 2,2-диметокси-1,2-дифенилэтан-1-он (IRGACURE 651) в смеси: 57,6 об. % пропиленкарбоната, 2,4 об. % диметилсульфоксида и 40 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 13 (устройство №1), 48 об. % пропиленкарбоната, 2 об. % диметилсульфоксида и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 13 (устройство №2), 38,4 об. % пропиленкарбоната, 1,6 об. % диметилсульфоксида и 60 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 13 (устройство №3). После заполнения отверстия в склеивающем шве герметизировали инертным герметиком (полиизобутиленом).

Заполненные устройства в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-80 с интенсивностью облучения 15 Вт/м2 в диапазоне 320-400 нм в течение 60 мин. После облучения и активирования электрохромных растворов устройства выдерживали в термокамере при 85°С в течение 60 мин. Светопропускание устройств в видимом диапазоне спектра до и после отверждения составов составляло 83% и 82%, соответственно, без проявления эффекта светорассеяния. При подаче на токоподводящие шины электродов напряжения постоянного тока 1,21 В устройства приобретали синюю окраску, при этом светопропускание в видимом диапазоне спектра устройства №1 уменьшалось до 22%, устройства №2 - до 21% и устройства №3 - до 20%, а при отключении источника напряжения и коротком замыкании электродов светопропускания устройств возвращались к исходным значениям. Электрохромные устройства выдерживали в вертикальном положении в исходном обесцвеченном состоянии в термокамере при 85°С в течение 170 часов. После испытаний внутренние слои устройств оставались гомогенными без проявления текучести, а светопропускания в обесцвеченном и электро-окрашенном состояниях имели прежние значения. При вскрытии устройств после испытания электрохромные слои представляли собой твердотельные пленки.

Пример 6

Было изготовлено устройство, аналогичное по конструкции устройству примера 1, но содержащее два оптически прозрачных электрода ZnO : Ga на стеклянной подложке толщиной 4 мм и поверхностным электрическим сопротивлением 15 Ом/квадрат. Внутренний объем заполняли с использованием вакуумной камеры истинным электрохромным раствором 0,008М третбутилферроцена, 0,016М 1,1'-диметил-4,4'-дипиридиния диперхлората, 0,06М лития перхлората и 0,008М 2,2-диметокси-1,2-дифенилэтан-1-он (IRGACURE 651) в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 18. Токоподводящие шины были сформированы методом термической металлизации оптически прозрачных электродов индием.

Заполненное и загерметизированное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФТ-80 с интенсивностью облучения 10 Вт/м2 в диапазоне 320-400 нм в течение 105 мин. После активирования электрохромных растворов УФ излучением устройство выдерживали в термокамере при 85°С в течение 60 мин. Светопропускание устройства в видимом диапазоне спектра до облучения составляло 80%, а после окончательной обработки и получения твердотельного электрохромного слоя - 79% без проявления эффекта светорассеяния. При подаче на токоподводящие шины электродов напряжения постоянного тока 1,2 В устройства приобретали синюю окраску, при этом светопропускание в видимом диапазоне спектра устройства уменьшалось до 23%.

Устройство в окрашенном состоянии при напряжении постоянного тока 1,2 В выдерживали при 80°С в течение 6 часов и оставляли после этого в обесцвеченном состоянии при температуре 20°С - 22°С в течение 18 часов. После десяти циклов такого воздействия устройство сохранило свои оптические параметры как в обесцвеченном, так и активированном окрашенном состояниях. При вскрытии устройства после испытания электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 7

Были изготовлены два электрохромных устройства, содержащих два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 20 Ом/квадрат и толщиной пластиковой полиэтилентерефталатной подложки 0,2 мм. Размер электродов составлял 70×120 мм2. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру герметиком на основе полиизобутилена. В качестве токоподводящих шин использовали ленту 3М CN3190 (производитель Minnesota Mining & Manufacturing Company). Внутри склеивающего материала прокладывали капроновую леску толщиной 0,4 мм в качестве спейсера для образования межэлектродного зазора. В склеивающей рамке шириной 6 мм оставляли отверстие для заполнения устройств предварительно вакуумированным истинным электрохромным раствором методом инжекции. Количество вводимого раствора соответствовало расчетному объему внутреннего пространства устройств. Для устройства №1 использовали истинный электрохромный раствор 0,01М ферроцена, 0,013М 1,1'-диметил-4,4'-дипиридиния диперхлората и 0,015М натрия тетрафторбората в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат НС. Для устройства №2 использовали истинный электрохромный раствор 0,01М ферроцена, 0,013М 1,1'-диметил-4,4'-дипиридиния диперхлората, 0,015М натрия тетрафторбората и 0,04М γ-глицидоксипропилтриметоксисилана (промотор адгезии SILQUEST А-187) в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат НС. После заполнения отверстие в склеивающем шве герметизировали инертным герметиком (полиизобутиленом).

Заполненные устройства, помещенные между двумя стеклянными пластинами (стекло M1 толщиной 4 мм) в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-80 с интенсивностью облучения 15 Вт/м2 в диапазоне 320-400 нм в течение 60 мин. После облучения и активирования электрохромных растворов устройства между стеклянными пластинами выдерживали в термокамере при 85°С в течение 60 мин. Светопропускание устройств в видимом диапазоне спектра до и после отверждения составов составляло 80% без проявления эффекта светорассеяния. При подаче на токоподводящие шины напряжения постоянного тока 1,5 В устройства приобретали синюю окраску со светопропусканием 17%, а при отключении источника поляризации при короткозамкнутых электродах возвращались в исходное бесцветное состояние.

Локальное ручное прожатие в рабочей зоне устройства №1 приводило к необратимому образованию следа механического воздействия с изменением оптических свойств этого участка. Аналогичное механическое воздействие на устройство №2 не приводило к каким-либо изменениям, что свидетельствовало о формировании упругого и эластичного твердотельного электрохромного слоя при введении в истинный электрохромный раствор структурирующей добавки.

Пример 8

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных SnO2-электрода с поверхностным электрическим сопротивлением 13 Ом/квадрат и толщиной стеклянной подложки 3 мм (ТЕС-15, производитель Pilkington). Размер электродов составлял 60×120 мм2. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру герметиком на основе полиизобутилена. Внутри склеивающего материала прокладывали капроновую леску толщиной 0,3 мм в качестве спейсера для образования межэлектродного зазора. В склеивающей рамке шириной 6 мм оставляли отверстие для заполнения устройства истинным электрохромным раствором 0,007М 5,10-дигидро-5,10-диметилфеназина, 0,014М 1,1'-дибензил-4,4'-дипиридиния диперхлората и 0,0033М 1,1''-(1,3-пропандиил)бис[1'-метил-4,4'бипиридиния]тетраперхлората в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 18. Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли по методике вакуумирования в камере и последующего напуска в камеру воздуха. После заполнения отверстие в склеивающем шве герметизировали инертным герметиком (полиизобутиленом). Токоподводящие шины были сформированы методом термической металлизации оптически прозрачных электродов индием.

Заполненное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-40 с интенсивностью облучения 10 Вт/м2 в диапазоне 320-400 нм в течение 50 мин. После активирования электрохромного раствора излучением от используемого источника устройство выдерживали в термокамере при 85°С в течение 60 мин. Светопропускание устройства в видимом диапазоне спектра после окончательной обработки и получения твердотельного электрохромного слоя составляло 82% без проявления эффекта светорассеяния. При подаче на токоподводящие шины электродов напряжения постоянного тока 1,0 В устройство приобретало темно-серую окраску, при этом светопропускание в видимом диапазоне спектра устройства уменьшалось до 14%.

Электрохромное устройство, работающее в циклическом режиме: под напряжением постоянного тока U=1,0 В (3 часа) - короткозамкнутое состояние электродов U=0,0 В (1 час), облучалось излучением металлогалоидной ультрафиолетовой лампы UVAHAND-250 в течение 50 часов. Интенсивность облучения составляла не менее 40 Вт/м2 в диапазоне длин волн 320-400 нм. После испытаний внешний вид устройства и оптические параметры в исходном и электроактивированном окрашенном состояниях остались без изменений. При вскрытии устройства после испытания электрохромный слой представлял собой твердотельную полимерную пленку.

Пример 9

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных SnO2-электрода с поверхностным электрическим сопротивлением 13 Ом/квадрат и толщиной стеклянной подложки 4 мм (ТЕС-15, производитель Pilkington). Размер электродов составлял 400×700 мм2. Электроды склеивали по периметру двусторонней клейкой лентой VHB 4905 толщиной 0,5 мм и шириной 6 мм с двумя отверстиями. По длинным сторонам каждого из электродов под клейкой лентой были проложены токоподводящие шины в виде медных проводников диаметром 0,2 мм, выведенных наружу. Внутреннее пространство устройства заполнили методом инжекции истинным электрохромным раствором, который предварительно вакуумировали в течение 15 минут. Использовали исходный электрохромный раствор 0,008М ферроцена, 0,01М 1,4-фениленбис-2,2'(1'-метил-4',6'-дифенил)пиридиния дитрифенилцианбората и 0,01М 2,2-диметокси-1,2-дифенилэтан-1-он (IRGACURE 651) в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 18. После заполнения отверстия в склеивающем шве герметизировали инертным герметиком (полиизобутиленом). Токоподводящие шины каждого из электродов замкнули накоротко для осуществления поляризации сразу с двух сторон.

Заполненное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-80 с интенсивностью облучения 15 Вт/м2 в диапазоне 320-400 нм в течение 100 мин. После облучения и активирования электрохромного раствора устройство прогревали при 85°С в течение 90 мин. Светопропускание устройства в видимом диапазоне спектра после окончательной обработки и получения твердотельного электрохромного слоя составляло 82% без проявления эффекта светорассеяния. При подаче на электроды напряжения постоянного тока 1,6 В устройство приобретало темно-серую окраску, при этом светопропускание в видимом диапазоне спектра устройства уменьшалось до 15%.

Пример 10

Было изготовлено электрохромное устройство, содержащее два оптически прозрачных ITO-электрода с поверхностным электрическим сопротивлением 8 Ом/квадрат и толщиной стеклянной подложки 1,1 мм. Размер электродов составлял 30×50 мм2. Электроды были смещены один относительно другого для обеспечения токоподвода по длинной стороне и склеены по периметру герметиком на основе полиизобутилена. Внутри склеивающего материала прокладывали полиамидное волокно толщиной 0,04 мм в качестве спейсера для образования межэлектродного зазора. В склеивающей рамке шириной 1,5 мм оставляли отверстие для заполнения устройства истинным электрохромным раствором 0,05М 5,10-дигидро-5,10-диметилфеназина, 0,15М 1,1'-дигептил-4,4'-дипиридиния диперхлората и 0,1М лития перхлората и 0,012М 2,2-диметокси-1,2-дифенилэтан-1-он (IRGACURE 651) в смеси 50 об. % пропиленкарбоната и 50 об. % олигомерно-мономерной фотоотверждаемой композиции Акролат 18. Заполнение внутреннего объема устройства исходным электрохромным раствором осуществляли по методике вакуумирования в камере и последующего напуска в камеру воздуха. После заполнения отверстие в склеивающем шве герметизировали инертным герметиком (полиизобутиленом). Токоподводящие шины были сформированы методом термической металлизации оптически прозрачных электродов индием.

Заполненное устройство в горизонтальном положении выдерживали в установке с ультрафиолетовыми лампами ЛУФ-40 с интенсивностью облучения 10 Вт/м2 в диапазоне 320-400 нм в течение 120 мин. После активирования электрохромного раствора излучением от используемого источника устройство выдерживали в термокамере при 85°С в течение 110 мин. Светопропускание устройства в видимом диапазоне спектра после окончательной обработки и получения твердотельного электрохромного слоя составляло 84% без проявления эффекта светорассеяния; пропускание в ультрафиолетовой области (диапазон А) - 9,7%. При подаче на электроды напряжения постоянного тока 1,2 В устройство приобретало темно-зеленую окраску, при этом светопропускание в видимом диапазоне спектра устройства уменьшалось до 8%; пропускание в ультрафиолетовой области (диапазон А) - 0,0%. Предельный стационарный ток при 20°С составлял 12 мА. Времена процессов окрашивания и просветления до исходного состояния не превышали 3 секунд.

Устройство поляризовали при 20°С в циклическом режиме окрашивания-обесцвечивания: U=1,2 В (5с) - U=0,0 В (10с). После 105 циклов внешний вид устройства не изменился, максимальное светопропускание в видимом диапазоне спектра - 83%, а минимальное светопропускание сохранилось прежним - 8%. При вскрытии устройства после испытания электрохромный слой представлял собой твердотельную полимерную пленку.

Реферат

Изобретения относятся к области светоослабляющих устройств, обеспечивающих изменение цвета под воздействием напряжения электрического тока, а именно к устройствам на основе электрохромных составов и технологии их изготовления. Электрохромное устройство содержит два электрода, по меньшей мере один из которых является оптически прозрачным. Между электродами образовано замкнутое пространство, в котором находится твердотельный электрохромный слой, содержащий сшитую полимерную матрицу с наполнителем в виде электрохромного раствора. Такое устройство работает в условиях длительного поддержания окрашенного состояния и воздействия повышенных температур, включая конструкции с достаточно большими размерами рабочей поверхности 0,5 ми более. 2 н. и 32 з.п. ф-лы, 2 ил., 7 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления электрохромного устройства и электрохромное устройство

Новый полимерный электролит и электрохимическое устройство

Комментарии