Дисперсия - RU2309213C2

Код документа: RU2309213C2

Описание

Настоящее изобретение относится к водной дисперсии, включающей реагирующий с целлюлозой клеящий агент, нереагирующий с целлюлозой клеящий агент и эмульгатор, к ее получению и ее применению в бумажном производстве.

Взаимодействующие с целлюлозой клеи, такие как клеи на основе димера алкилкетена (AKD) и алкенилянтарного ангидрида (ASA), широко использовались для внутреннего проклеивания при производстве бумаги. Они обычно обеспечивают хорошее внутреннее проклеивание даже в малых дозах. Однако опыт показал, что при некоторых обстоятельствах эффективность обычных реагирующих с целлюлозой клеящих агентов оказалась не вполне удовлетворительной, например, когда они использовались с бумажной массой, имеющей высокую катионную нагрузку и содержащей существенные количества липофильных экстрактивных веществ древесины, таких как смоляные кислоты, жирные кислоты, жирные эфиры, триглицериды и т.д.

Предполагалось также использовать реагирующие с целлюлозой клеящие агенты для поверхностного проклеивания, но было обнаружено, что они могут вызвать проблемы с реверсией клея, адгезией тонера и высокоскоростной переработкой бумаги.

Нереагирующие с целлюлозой клеи до сих пор использовались главным образом для поверхностного проклеивания. Примерами таких материалов являются крахмал и другие полимерные клеи, такие как сополимеры стирола с винильными мономерами, такими как малеиновый ангидрид, акриловая кислота и ее алкильные эфиры, акриламид и т.п. Нереагирующие с целлюлозой клеи обычно демонстрируют улучшенную адгезию тонера, малое или никакое влияние на коэффициент трения, отсутствие эффекта или эффект улучшения высокоскоростной переработки и отсутствие реверсии клея по сравнению с реагирующими клеями. Однако они менее эффективны при проклеивании, чем реагирующие с целлюлозой клеи.

Реагирующие с целлюлозой клеи обычно обеспечивают в форме дисперсий, содержащих водную фазу и тонко диспергированные частицы или капельки клеящего агента, диспергированные в ней. Дисперсии обычно готовят с помощью диспергирующей системы, состоящей из анионного соединения, например лигносульфоната натрия, в сочетании с амфотерным или катионным полимером с высокой молекулярной массой, например катионным крахмалом, полиамином, полиамидамином или винильным полимером, полученным ступенчатой полимеризацией. В зависимости от общего заряда соединений диспергирующей системы дисперсия клея будет катионной или анионной по природе.

Патент US 5969011 описывает усовершенствованную водную дисперсию реагирующего с целлюлозой клеящего агента, диспергированного в водной фазе с помощью диспергирующей системы, включающей катионное органическое соединение с низкой молекулярной массой и анионный стабилизатор.

WO 02/090653 описывает клеящую композицию, включающую клеящий агент, неионное поверхностно-активное вещество, анионное поверхностно-активное вещество и одноатомный спирт.

Патент US 4529447 описывает клеевую композицию, включающую ангидрид карбоновой кислоты и полиоксиалкиленовое неионное поверхностно-активное вещество (ПАВ), блокированное низшей алкильной, ацильной или карбамоильной группой, и/или соль щелочноземельного металла серосодержащего анионного поверхностно-активного вещества.

ЕР-А1-151646 описывает композицию клеящего агента на основе алкилянтарного ангидрида.

Патент US 5498648 описывает смесь для проклеивания бумаги, полученную смешением суспензии катионного крахмала с дисперсией полимера и эмульгированием алкилкетена в данной смеси. Однако такие рецептуры являются преимущественно катионными и, как было обнаружено, мешают анионным компонентам, используемым при производстве бумаги, в особенности оптическим осветлителям.

Патент US 6162328 описывает способ получения бумаги, в котором реагирующий с целлюлозой клей, который не является твердым при 25°С, и нереагирующий с целлюлозой клей, который является полимером со среднемассовой молекулярной массой больше, чем примерно 1500, наносят на бумагу, полученную листованием и сушкой водной суспензии бумажной массы. Однако было найдено трудным получить дисперсии высокой стабильности, включающие и реагирующий с целлюлозой клей, и не реагирующий с целлюлозой клей, в особенности для анионных дисперсий.

Целью изобретения является предложить дисперсию высокой стабильности, включающую реагирующий с целлюлозой клеящий агент.

Другой целью изобретения является предложить дисперсию, включающую реагирующий с целлюлозой клеящий агент и нереагирующий с целлюлозой клеящий агент.

Еще одной целью изобретения является предложить клей высокой эффективности для внутреннего проклеивания.

Следующей целью изобретения является предложить клей высокой эффективности для поверхностного проклеивания.

Было неожиданно найдено, что можно получить стабильные дисперсии реагирующего с целлюлозой и нереагирующего с целлюлозой клеящих агентов, используя определенный вид эмульгатора. Так, изобретение описывает водную дисперсию, используемую для внутреннего проклеивания или поверхностного проклеивания при производстве бумаги, включающую по меньшей мере один реагирующий с целлюлозой клеящий агент, выбранный из группы, состоящей из димеров и мультимеров кетена, по меньшей мере один нереагирующий с целлюлозой клеящий агент и по меньшей мере один эмульгатор, выбранный из группы, состоящей из оксиалкиленфосфатных и сульфатных эфиров (последние называют также сульфонатами оксиалкиленов) и их солей, из которых наиболее предпочтительными являются оксиалкиленфосфатные эфиры и их соли.

Массовое соотношение между реагирующим с целлюлозой клеящим агентом и нереагирующим с целлюлозой клеящим агентом предпочтительно составляет от примерно 1:99 до примерно 99:1, более предпочтительно от примерно 1:9 до примерно 9:1. В дисперсии для внутреннего проклеивания, пригодной для ввода в бумажную массу, содержащую целлюлозные волокна, массовое соотношение предпочтительно составляет от примерно 0,4:1 до примерно 99:1, наиболее предпочтительно от примерно 1:1 до примерно 9:1, в то время как в дисперсии для поверхностного проклеивания, пригодной для добавления к бумажному полотну, массовое соотношение предпочтительно составляет от примерно 1:99 до примерно 1:1, наиболее предпочтительно от примерно 1:9 до примерно 1:1,5.

Предпочтительно дисперсия включает также по меньшей мере одно катионное органическое соединение, имеющее среднемассовую молекулярную массу меньше, чем примерно 10000, или по меньшей мере один анионный стабилизатор, или и то, и другое, что наиболее предпочтительно.

В наиболее предпочтительном осуществлении дисперсия, таким образом, включает реагирующий с целлюлозой клеящий агент, выбранный из группы, состоящей из димеров и мультимеров кетена, нереагирующий с целлюлозой клеящий агент и диспергирующую систему, включающую эмульгатор, выбранный из группы, состоящей из оксиалкиленфосфатных и сульфатных эфиров и их солей, катионное органическое соединение, имеющее среднемассовую молекулярную массу меньше, чем примерно 10000, и анионный стабилизатор.

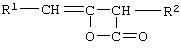

Количество димеров и мультимеров кетена в дисперсии предпочтительно составляет от примерно 0,1 до примерно 50% масс., наиболее предпочтительно от примерно 0,5 до примерно 50% масс. Предпочтительно присутствует по меньшей мере один гидрофобный димер кетена. Предпочтительные димеры кетена имеют общую формулу:

где R1 и R2 представляют одинаковые или различные насыщенные или ненасыщенные углеводородные группы, такие как алкил, алкенил, циклоалкил, арил или аралкил. Углеводородные группы предпочтительно имеют от 6 до 36 атомов углерода, наиболее предпочтительно от 12 до 20 атомов углерода. Примеры углеводородных групп включают октильную, децильную, додецильную, тетрадецильную, гексадецильную, октадецильную, эйкозильную, докозильную, тетракозильную, фенильную, бензильную, бета-нафтильную, циклогексильную и гексадецильную группы. Предпочтительными углеводородными группами являются алкильные группы с прямой или разветвленной цепью, такие как гексадецильная и октадецильная группы. Используемые димеры кетена включают также те, которые получены из органических кислот, таких как монтановая кислота, нафтеновая кислота, 9,10-дециленовая кислота, 9,10-додециленовая кислота, пальмитолеиновая кислота, олеиновая кислота, рицинолеиновая кислота, линолевая кислота, элеостеариновая кислота, встречающиеся в природе смеси жирных кислот, находимые в масле кокосового ореха, масле бабассу, пальмоядровом масле, пальмовом масле, оливковом масле, арахисовом масле, рапсовом масле, говяжий жир, лярд, покровный жир кита и смеси любых из вышеназванных жирных кислот друг с другом.

Количество эмульгатора, выбранного из оксиалкиленфосфатных и сульфатных эфиров и их солей, в дисперсии предпочтительно составляет от примерно 0,01 до примерно 10% масс., наиболее предпочтительно от примерно 0,1 до примерно 5% масс. Предпочтительные фосфатные и сульфатные эфиры соответствуют формуле:

R3-A1-O-Q-R4

где R4 представляет -OH или -O-A2-R5;

А1 и А2 независимо друг от друга представляют оксиалкиленовые цепи, предпочтительно содержащие от 2 до 100 оксиалкиленовых звеньев, наиболее предпочтительно от 3 до 50 оксиалкиленовых звеньев, особо предпочтительно от 5 до 20 оксиалкиленовых звеньев;

Q представляет PO(OH) или SO2, из которых предпочтительным является РО(ОН); и

R3 и R5 независимо друг от друга представляют углеводородные группы, предпочтительно имеющие от 3 до 50 атомов углерода, наиболее предпочтительно от 8 до 20 атомов углерода.

Углеводородными группами могут быть, например, алкил, алкенил, циклоалкил, арил или аралкил, из которых алифатические группы и в особенности алкильные группы являются предпочтительными. Оксиалкиленовые цепи предпочтительно состоят из оксиэтиленовых звеньев, оксипропиленовых звеньев или их смесей, из которых чисто оксиэтиленовые цепи являются наиболее предпочтительными. Наиболее предпочтительные эмульгаторы принадлежат к группе алифатических моно- и ди(полиоксиэтилен)алкильных эфиров фосфата, имеющих одну или две оксиэтиленовых цепи, каждая из которых включает от 5 до 15 молей этиленоксида, и где алкильная группа (алкильные группы) имеет от 10 до 15 атомов углерода. Примеры таких полиоксиэтиленоксиалкильных эфиров фосфата включают этоксилированные тридецильные эфиры фосфата. Наиболее предпочтительно используют смесь моно- и ди(полиоксиалкилен)алкильных эфиров фосфата.

Как уже было заявлено, эмульгатором может быть также одна или несколько солей соединений, описанных выше, предпочтительно соли аммония или щелочного металла, такие как соли натрия или калия, но возможны также и соли других металлов, таких как магний или кальций.

Если присутствует катионное органическое соединение, имеющее среднемассовую молекулярную массу ниже примерно 10000, его количество в дисперсии предпочтительно составляет от примерно 0,01 до примерно 5% масс., наиболее предпочтительно от примерно 0,1 до примерно 2% масс. Катионное органическое соединение предпочтительно содержит одну или несколько катионных групп одного и того же или различного типа и наиболее предпочтительно включает катионные соединения, имеющие две или более катионные группы, т.е. катионные полиэлектролиты. Примеры подходящих катионных групп включают группы сульфония, группы фосфония, соли присоединения кислоты первичных, вторичных и третичных аминов или аминогруппы и группы четвертичного аммония, например, группы, где азот кватернизирован метилхлоридом, диметилсульфатом или бензилхлоридом, предпочтительно соли присоединения кислоты аминов/аминогрупп и группы четвертичного аммония. Катионные полиэлектролиты могут иметь степень замещения (DSc), варьирующую в широком интервале, например от примерно 0,01 до 1,0, предпочтительно от примерно 0,1 до примерно 0,8 и наиболее предпочтительно от примерно 0,2 до примерно 0,6.

Подходящие катионные органические соединения для использования в данном изобретении включают катионные соединения, способные работать как ПАВ и/или диспергирующий агент, и/или агент сочетания между частицами или капельками клеящего агента и/или анионного стабилизатора. Предпочтительно катионное органическое соединение является ПАВ. Предпочтительные катионные ПАВ включают соединения, имеющие общую формулу R4N+X-, где каждая группа R независимо друг от друга представляет водород или углеводородную группу, имеющую от 1 до 30 атомов углерода, предпочтительно от 1 до 22 атомов углерода. Углеводородные группы обычно являются алифатическими и, предпочтительно, алкильными группами и могут быть прерваны одним или несколькими гетероатомами, например кислородом или азотом, и/или группами, содержащими гетероатом, например карбонильными и ацилоксигруппами. По меньшей мере одна, желательно по меньшей мере три и предпочтительно все из указанных групп R содержат атомы углерода. Желательно по меньшей мере одна и предпочтительно по меньшей мере две из указанных групп R содержат по меньшей мере 7 атомов углерода, предпочтительно по меньшей мере 9 атомов углерода и наиболее предпочтительно по меньшей мере 12 атомов углерода. Х- представляет анион, желательно галогенид, подобный хлориду, или анионная группа присутствует в анионном соединении дисперсии, например, там, где ПАВ является протонированный амин формулы R3NH+, где R является таким же, как определено выше. Примеры подходящих ПАВ включают хлорид диоктилдиметиламмония, хлорид дидецилдиметиламмония, хлорид дикокодиметиламмония, хлорид кокобензилдиметиламмония, хлорид коко(фракционированный)бензилдиметиламмония, хлорид октадецилтриметиламмония, хлорид диоктадецилдиметиламмония, хлорид дигексадецилдиметиламмония, ди(гидрированный талловый жир)диметиламмония, хлорид ди(гидрированный талловый жир)бензилметиламмония, хлорид (гидрированный талловый жир)бензилдиметиламмония, хлорид диолеилдиметиламмония и хлорид ди(этиленгексадеканкарбоксилат)диметиламмония. Таким образом, особо предпочтительные катионные ПАВ включают ПАВ, содержащие по меньшей мере одну углеводородную группу с числом атомов углерода от 9 до 30 и, особенно, четвертичные соединения аммония.

Используемые катионные полиэлектролиты также включают катионные органические полимеры низкой молекулярной массы, необязательно вырожденные, например, те, которые получены из полисахаридов, подобных крахмалам и гуаровым смолам, катионные конденсированные продукты, подобные катионным полиуретанам, полиамидамины, например сополимеры полиамидамин-эпихлоргидрин, полиамины, например сополимеры диметиламин-эпихлоргидрин, сополимеры диметиламин-этилендиамин-эпихлоргидрин, сополимеры аммоний-этилендихлорид, винильные полимеры присоединения, образованные из мономеров с катионными группами, например гомополимеры и сополимеры хлорида диаллилдиметиламмония, диалкиламиноалкилакрилаты, метакрилаты и акриламиды (например, диметиламиноэтилакрилаты и метакрилаты), которые обычно представлены как соли присоединения кислот или соли четвертичного аммония, необязательно сополимеризованные с неионными мономерами, включающими акриламид, алкилакрилаты, стирол и акрилонитрил, и производными таких мономеров, виниловыми эфирами и т.п.

Среднемассовая молекулярная масса катионного органического соединения в общем случае может достигать до примерно 10000, обычно до примерно 5000, желательно до примерно 3000 и предпочтительно до примерно 800, и наиболее предпочтительно по меньшей мере около 200. Подходящие катионные ПАВ предпочтительно имеют среднемассовую молекулярную массу до примерно 3000, наиболее предпочтительно от примерно 200 до примерно 800.

Если присутствует анионный стабилизатор, его количество в дисперсии составляет предпочтительно от примерно 0,01 до примерно 5% масс., наиболее предпочтительно от примерно 0,1 до примерно 3% масс. Подходящие анионные стабилизаторы для применения в данном изобретении включают анионные соединения, работающие как стабилизаторы и/или являющиеся эффективными в сочетании с катионным органическим соединением, которое описано выше, для стабилизации клеящего агента в водной фазе, а также анионные соединения, известные как используемые в качестве диспергаторов при приготовлении клеевых дисперсий. Предпочтительно анионное соединение является водорастворимым или диспергируемым в воде. Анионный стабилизатор может быть выбран из органических или неорганических соединений и может быть получен из природного или синтетического сырья. Анионный стабилизатор диспергирующей системы содержит одну или несколько анионных групп одного и того же или различного типа и включает анионные соединения, имеющие одну анионную группу, и анионные соединения, имеющие две или более анионные группы, называемые здесь анионными полиэлектролитами. Имеется в виду, что термин "анионные полиэлектролиты" включает также анионные соединения, действующие как полиэлектролиты, например, путем химического неионного взаимодействия или притяжения. В предпочтительном осуществлении анионный стабилизатор представляет собой анионный полиэлектролит. Примеры анионных групп, т.е. групп, которые являются анионными или оказываются анионными в воде, включают фосфатные, фосфонатные, сульфатные, сульфонатные группы, группы сульфоновой кислоты и карбоновой кислоты и их соли, обычно соли аммония или щелочного металла (обычно натрия). Анионные группы могут быть нативными или введенными посредством химической модификации известным образом. Анионный стабилизатор может иметь степень анионного замещения (DSA), варьирующую в широких пределах; DSA может быть от 0,01 до 1,4, желательно от 0,1 до 1,2 и предпочтительно от 0,2 до 1,0. Анионный полиэлектролит может содержать одну или несколько анионных групп до тех пор, пока он имеет суммарный анионный заряд.

В предпочтительном осуществлении анионный стабилизатор выбирают из органических соединений. Подходящие анионные стабилизаторы данного типа включают полимерные соединения, такие как соединения на основе лигнина или полисахаридов, подобных крахмалам, гуаровым смолам, целлюлозам, хитинам, хитозанам, гликанам, галактанам, глюканам, ксантановым смолам, маннанам, декстрину и т.п., предпочтительно фосфатированные, сульфонатированные и карбоксилатированные лигнины или полисахариды, а также синтетические органические полимеры, подобные продуктам конденсации, например анионные полиуретаны, и полимерные анионные соединения на основе нафталина, например конденсированные сульфонаты нафталина, и далее винильные полимеры присоединения, образованные из мономеров с анионными группами, например акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилсульфоновой кислоты, сульфонатированного стирола, и фосфатов гидроксиалкилакрилатов и метакрилатов, необязательно сополимеризованных с неионными мономерами, включающими акриламид, алкилакрилаты, стирол и акрилонитрил, а также производные таких мономеров, винильные эфиры и т.п. Особо предпочтительные органические анионные стабилизаторы включают анионные полисахариды, например, производные целлюлозы, подобные карбоксиметилцеллюлозам, конденсированным сульфонатам нафталина или лигнина, анионным полимерам на основе акриламида и полимерам на основе акриловой кислоты и подобных кислотных мономеров.

В одном осуществлении изобретения анионный стабилизатор является гидрофобно-модифицированным и содержит одну или несколько гидрофобных групп, желательно являясь гидрофобно-модифицированным полисахаридом, предпочтительно карбоксиметилцеллюлозой. Примеры подходящих групп включают гидрофобные заместители, содержащие от 4 до примерно 30 атомов углерода, особенно гидрофобный амид, сложные и простые эфирные заместители, включающие насыщенную или ненасыщенную углеводородную цепь, содержащую по меньшей мере 4 и предпочтительно от 8 до 30 атомов углерода, необязательно прерванную одним или несколькими гетероатомами, например кислородом или азотом, и/или группы, содержащие гетероатом, например карбонил или ацилокси.

В случае, когда анионным стабилизатором является органическое соединение или полимер, его среднемассовая молекулярная масса предпочтительно выше примерно 200, наиболее предпочтительно выше 500, но предпочтительно ниже 50000.

В другом осуществлении анионный стабилизатор выбирают из неорганических анионных материалов, предпочтительно анионных неорганических полиэлектролитов, таких как, например, соединения, содержащие атомы кремния, т.е. различные формы конденсированной или полимеризованной кремниевой кислоты, которые имеют отрицательные гидроксильные группы, например олигомерная кремниевая кислота, поликремниевая кислота, полисиликаты и полиалюмосиликаты.

Анионный стабилизатор может также быть выбран из микродисперсного материала, который охватывает и органические, и неорганические материалы. Подходящие дисперсные материалы такого типа включают сильно сшитые анионные винильные полимеры присоединения, например полимеры на основе акриламида и на основе акрилата, анионные конденсационные полимеры, например золи меламин-сульфоновой кислоты, неорганические материалы на основе двуокиси кремния, например материалы, присутствующие в водных золях на основе двуокиси кремния, подобные золям двуокиси кремния, золям алюминированной двуокиси кремния, золям алюмосиликатов, полисиликатные микрогели и полиалюмосиликатные микрогели, а также гели двуокиси кремния и осажденную двуокись кремния. Микродисперсный материал предпочтительно является коллоидным, т.е. находится в коллоидном интервале размера частиц. Коллоидные частицы желательно имеют размер частиц от примерно 1 нм до примерно 40 нм, предпочтительно от примерно 2 до 35 нм, наиболее предпочтительно от 2 до 10 нм.

Нереагирующий с целлюлозой клеящий агент предпочтительно присутствует в дисперсии в количестве от примерно 0,1 до примерно 50% масс., наиболее предпочтительно от примерно 0,5 до 50% масс. Подходящими нереагирующими с целлюлозой клеящими агентами являются полимерные материалы, предпочтительно имеющие массовый средний молекулярный вес больше 50000, наиболее предпочтительно от 50000 до примерно 100000. Предпочтительно полимерный материал готовят из этиленненасыщенных мономеров.

Особо подходящие полимеры включают сополимеры стирола или замещенных стиролов с по меньшей мере одним из этиленненасыщенных мономеров другого типа, предпочтительно включающих мономеры, содержащие одну или несколько карбоксильных групп. Примеры таких мономеров включают малеиновый ангидрид, акриловую кислоту, метакриловую кислоту и итаконовую кислоту, а также их эфиры, амиды и нитрилы, из которых особо предпочтительными являются эфиры. Предпочтительными эфирами являются алкильные эфиры, где алкильная группа предпочтительно имеет от 1 до 12 атомов углерода, наиболее предпочтительно от 1 до 5 атомов углерода. Особо предпочтительными являются эфиры акриловой кислоты или метакриловой кислоты. Примерами подходящей алкильной группы являются метил, этил, пропил, н-бутил, изобутил, третбутил и 2-бутил. Смесь по меньшей мере двух изомерных бутилакрилатов или метакрилатов, таких как н-бутил и третбутилакрилат или метакрилат, является особо предпочтительной. Мономеры, как они описаны выше, могут также быть сополимеризованы с другими этиленненасыщенными мономерами.

В предпочтительном осуществлении нереагирующий с целлюлозой клеящий агент представляет собой сополимер, полученный из этиленненасыщенных мономеров, включающих от примерно 20 до примерно 80% масс., предпочтительно от примерно 30 до примерно 70% масс. стирола или замещенного стирола, от примерно 20 до примерно 80% масс., предпочтительно от примерно 30 до примерно 70% масс. алкилакрилата или метакрилата, от 0 до примерно 15% масс., предпочтительно от 0 до примерно 10% масс. других этиленненасыщенных мономеров.

Дисперсия по изобретению может также содержать другие компоненты, такие как одни или несколько биоцидов, пеногасители, неорганические соединения, подобно соединениям алюминия или циркония, и т.п.

Дисперсия по изобретению предпочтительно является преимущественно анионной, что снижает риск взаимовлияния с анионными компонентами, используемыми в бумажном производстве. Величина рН составляет предпочтительно от примерно 2 до примерно 6, наиболее предпочтительно от примерно 3 до примерно 5, что улучшает стабильность, например, димеров кетена. Вязкость предпочтительно составляет от примерно 1 до примерно 300 мПа×с, наиболее предпочтительно от примерно 5 до примерно 100 мПа×с. Содержание сухого вещества составляет предпочтительно от примерно 1 до примерно 50% масс., наиболее предпочтительно от примерно 5 до примерно 40% масс.

Было найдено возможным получить дисперсию по изобретению с низкой вязкостью и где статическая стабильность при хранении и термическая стабильность являются превосходными. Более того, было найдено, что дисперсия по изобретению очень эффективна и при внутреннем проклеивании, и при поверхностном проклеивании при изготовлении бумаги.

Термин "бумага", как он использован здесь, включает не только обычную бумагу, но все типы продуктов на основе целлюлозы в виде листа или полотна, включая, например, толстый картон и картон. Однако изобретение особо выгодно при изготовлении писчей бумаги для использования в печатных процессах всех видов, таких как струйная печать, лазерная печать, копирование и т.д.

Изобретение также относится к способу приготовления дисперсии, как она описана выше. Способ включает стадии соединения вместе по меньшей мере одного реагирующего с целлюлозой клеящего агента, выбранного из группы, состоящей из димеров и мультимеров кетена, по меньшей мере одного нереагирующего с целлюлозой клеящего агента и по меньшей мере одного эмульгатора, выбранного из группы, состоящей из оксиалкиленфосфатных и сульфатных эфиров и их солей, в присутствии воды для получения смеси и гомогенизации смеси для получения водной дисперсии. Температура во время гомогенизации предпочтительно является достаточно высокой для того, чтобы реагирующий с целлюлозой клеящий агент был жидким, и в большинстве случаев предпочтительно составляет от примерно 20 до примерно 100°С, наиболее предпочтительно от примерно 50 до примерно 95°С.

Предпочтительно нереагирующий с целлюлозой клеящий агент добавляют в форме водной дисперсии, например имеющейся в продаже дисперсии нереагирующего с целлюлозой клеящего агента, такой как дисперсии поли(стирол/акрилата), имеющиеся в продаже под торговыми марками Jetsize® AE 27, 35 и АЕ 76 (Eka Chemicals AB), Basoplast® 400 DS (BASF), Perglutin® A 281 (Giulini), или дисперсии, описанной в USP 6426381. Далее предпочтительно перед гомогенизацией ввести также катионное органическое соединение, имеющее среднемассовую молекулярную массу ниже примерно 10000, или анионный стабилизатор, или и то, и другое, что является наиболее предпочтительным. В отношении подходящих и предпочтительных вариантов компонентов и их количеств, ссылки даны в вышеприведенном описании как таковом.

Изобретение далее относится к применению дисперсии по изобретению, как она описана выше, для поверхностного проклеивания бумаги и к способу изготовления бумаги, включающему стадии образования бумажного полотна из бумажной массы, содержащей целлюлозные волокна, и нанесения на поверхность бумажного полотна водной дисперсии согласно изобретению, как описано выше. Дисперсия может быть нанесена на бумажное полотно всеми известными способами в клеильном прессе или другом подходящем оборудовании и предпочтительно вводится в раствор клеильного пресса. Предпочтительно дисперсию по изобретению вводят в бумагу в количестве от примерно 0,05 до примерно 20% масс., предпочтительно от примерно 0,1 до примерно 10% масс. в расчете на количество произведенной бумаги. Далее возможно ввести с раствором клеильного пресса один или несколько из следующих компонентов: оптические осветлители, предпочтительно в количестве от примерно 0 до примерно 2% масс. от количества произведенной бумаги, пигменты (например, мел, осажденный карбонат кальция, каолин, диоксид титана, сульфат бария или гипс), предпочтительно в количестве от примерно 0 до примерно 15 г/м2 произведенной бумаги, крахмал, предпочтительно в количестве от примерно 0 до примерно 5 г/м2 произведенной бумаги, агенты для сшивки, такие как соединения циркония, инсолюбилизаторы, антивспениватели и т.д.

Изобретение далее относится к применению дисперсии по изобретению, как она описана выше, для внутреннего проклеивания при приготовлении бумаги и к способу изготовления бумаги, включающему стадии добавления дисперсии согласно изобретению, как описано выше, в бумажную массу, содержащую целлюлозные волокна, и обезвоживания бумажной массы на сетке для получения бумаги и белой воды. Дисперсия может быть добавлена отдельно или предварительно смешана с одной или несколькими из других добавок, таких как вспомогательное вещество для фиксации.

Бумажная масса предпочтительно содержит от примерно 50 до примерно 100% масс., наиболее предпочтительно от примерно 70 до примерно 100% масс. целлюлозных волокон в расчете на сухой продукт. Предпочтительно бумажная масса содержит также один или несколько наполнителей, например минеральных наполнителей, подобных каолину, фарфоровой глине, диоксиду титана, гипсу, тальку, мелу, размолотому мрамору или осажденному карбонату кальция, и, необязательно, другие обычно используемые добавки, такие как вспомогательные вещества для фиксации, соединения алюминия, красители, влагостойкие смолы, оптические отбеливатели и т.д. Примеры соединений алюминия включают квасцы, алюминаты и полиалюминиевые соединения, например полиалюминиевые хлориды и сульфаты.

Примеры вспомогательных веществ для фиксации включают катионные полимеры, анионные неорганические вещества в сочетании с органическими полимерами, например бентонит в сочетании с катионными полимерами, золи на основе двуокиси кремния в сочетании с катионными полимерами или катионные и анионные полимеры.

Дисперсию по изобретению предпочтительно добавляют к бумажной массе и/или бумажному полотну в таком количестве, чтобы суммарное количество добавленного реагирующего с целлюлозой клеящего агента составляло от примерно 0,01 до примерно 10% масс., наиболее предпочтительно от примерно 0,03 до примерно 5% масс. от полученной бумаги, в то время как суммарное количество добавленного нереагирующего с целлюлозой клеящего агента предпочтительно составляет от примерно 0,01 до примерно 10% масс., наиболее предпочтительно от примерно 0,03 до примерно 5% масс. от полученной бумаги. Точные количества зависят от качества бумажной массы и желаемого уровня проклеивания.

Было найдено, что при использовании дисперсии по изобретению эффект проклеивания улучшается по сравнению с применением обычных клеев при соответствующих дозах реагирующего с целлюлозой клеящего агента. Возможность использования более низких количеств клеящего агента для достижения желаемого уровня проклеивания снижает риск накопления не адсорбированных клеящих агентов в белой воде, рециркулирующей в процессе, снижая тем самым риск агрегирования и отложения клеящих агентов на бумагоделательной машине. Таким образом, изобретение является особо выгодным в процессах с высокой степенью замкнутости белой воды, например там, где на тонну производимой бумаги используют от 0 до 30 тонн, обычно менее 20 тонн, желательно менее 15 тонн, предпочтительно менее 10 тонн, наиболее предпочтительно менее 5 тонн свежей воды. Кроме того, изобретение дает быстрое проклеивание на машине и очень однородное проклеивание. К тому же дисперсия не влияет существенно на сильно анионные компоненты, присутствующие в процессе изготовления бумаги, и поэтому не снижает эффективность, например, оптических отбеливателей.

Изобретение будет теперь дополнительно описано в связи со следующими примерами, которые, однако, не предназначены для ограничения его объема. Если не указано иное, все части и проценты относятся к частям и процентам по массе.

Пример 1

Анионную водную клеящую дисперсию согласно изобретению готовили по следующей рецептуре на 1 кг дисперсии.

60 г AKD (димер алкилкетена) (Keywax® SF100, Eka Chemicals)

115 г водной дисперсии поли(стирол/акриловый эфир) (Jetsize® AE, Eka Chemicals)

2,75 г хлорида диметиламмония диталлового масла (Arquad™ 2HT-75PG, Akzo Nobel)

4,5 г полиоксиэтиленфосфатного эфира (Rhodafac™ RS-710, Rhodia)

3,6 г конденсата формальдегида с нафталинсульфонатом натрия (Orotan™ SN, Rohm & Haas Company)

вода по балансу до 1000 г

Диталлодиметиламмонийхлорид смешивали с расплавленным димером алкилкетена при 70оС и смесь пропускали через гомогенизатор в присутствии дисперсии поли(стирола/акрилового эфира), которую предварительно смешивали с полиоксиэтиленфосфатным эфиром и конденсированным нафталинсульфонатом натрия.

Дисперсию использовали для внутреннего проклеивания на бумагоделательной машине пилотной установки, изготавливавшей бумагу из тонкой бумажной композиции с 15% грунтовки карбоната кальция (Hydrocarb™ 50BG GCC, Omya) и 0, 6% оптического осветлителя. Использованной фиксирующей системой была 0,5% катионного картофельного крахмала (Hi-Cat™ 142, Roquette) и 0,3% анионного золя двуокиси кремния (Eka™ NP 442, Eka Chemicals). Для сравнения производили бумагу при тех же условиях, но проклеенную стандартной AKD дисперсией Keydime® C (Eka Chemicals). Бумаги испытывали по отношению к абсорбции воды согласно Cobb 60 (метод испытаний Tappi T-441 om-90) и устойчивости чернил согласно HST 80 (метод испытаний Tappi T530 pm-89). Результаты показаны в таблице ниже.

Оказалось, что дисперсия по изобретению дает намного улучшенное проклеивание, чем обычный клей на основе AKD.

Пример 2

Дисперсию по изобретению готовили таким же образом, как в примере 1, из 30 г Keywax® SF100, 200 г Jetsize® AE 76, 4,8 г Arquad™ 2HT-75PG, 6,3 г Rhodafac™ RS-710, 6,3 г Orotan™ SN и воды по балансу до 1000 г. Дисперсию использовали для поверхностного проклеивания предварительно внутренне проклеенной бумаги (Cobb 60 = 37 г/м2), изготовленной из тонкой бумажной композиции, содержавшей 18% грунтовки карбоната кальция (Hydrocarb™ 50BG GCC, Omya) и с ASA (Lasar® 220, Eka Chemicals) в качестве внутреннего клеящего агента в количестве 0,75 кг на тонну бумаги. Базисный вес составлял 80 г/м2. Фиксирующей системой была 0,5% катионного картофельного крахмала (Hi-Cat™ 142, Roquette) и 0,5% анионного золя двуокиси кремния (Eka™ NP 442, Eka Chemicals). Дополнительно в бумажную маасу добавляли 0,6% оптического отбеливателя. Дисперсию по изобретению вводили в клеильный пресс вместе с окисленным картофельным крахмалом (Perfectamyl™ P 255 SH, Avebe) при содержании твердых веществ 5%. Для сравнения бумагу такого же сорта поверхностно проклеивали при тех же условиях стандартным клеем для поверхности на основе дисперсии стирольно-акрилатного сополимера (Jetsize® AE 76, Eka Chemicals). Бумаги испытывали по отношению к абсорбции воды согласно Cobb 60 и устойчивости чернил согласно HST 80. Результаты показаны в таблице ниже.

* Активные компоненты относятся к общему количеству димеров алкилкетена и сополимера стирола-акрилата.

Оказалось, что дисперсия по изобретению дает намного улучшенное проклеивание, чем поверхностный клей.

Пример 3

Дисперсию готовили таким же образом, как в примере 1, и испытывали стабильность при статическом хранении путем хранения образцов в бутылках в течение пяти недель и последующего измерения сухого остатка на верху и на дне бутылки. Рецептуры (на 1 кг дисперсии) и результаты показаны в таблице ниже.

Ясно, что образец без полиоксиэтиленфосфатного эфира разделился на две фазы уже после пяти недель хранения.

Пример 4

Дисперсию готовили таким же образом, как в примере 1, и испытывали термическую стабильность путем встряхивания образцов в течение 10 суток при 250 об/мин и 30°С и измерения распределения размера частиц. Рецептуры (на 1 кг дисперсии) и результаты показаны в таблице ниже. Цифры для размера частиц означают, что 50% и 90% по объему, соответственно, частиц в каждом образце меньше указанного размера. Так, в рецептуре (1) спустя 10 суток 50% частиц были меньше 0,59 мкм и 90% частиц были меньше 0,92 мкм.

Реферат

Водная дисперсия, способ ее получения, применение дисперсии и способ производства бумаги относятся к целлюлозно-бумажной промышленности и касаются внутреннего проклеивания или поверхностного проклеивания бумаги. Водная дисперсия содержит по меньшей мере один реагирующий с целлюлозой клеящий агент, выбранный из группы, состоящей из димеров и мультимеров кетена, по меньшей мере один нереагирующий с целлюлозой клеящий агент и по меньшей мере один эмульгатор, выбранный из группы, состоящей из оксиалкиленфосфатных и сульфатных эфиров и их солей. Способ получения дисперсии включает соединение вместе проклеивающих агентов с по меньшей мере одним эмульгатором, указанных выше, в присутствии воды для получения смеси и гомогенизацию смеси для получения водной дисперсии. Способ производства бумаги включает образование бумажного полотна из бумажной массы, содержащей целлюлозные волокна, и нанесение на него вышеуказанной водной дисперсии. Способ производства бумаги включает добавление вышеуказанной дисперсии в бумажную массу, содержащую целлюлозные волокна, и обезвоживание бумажной массы на сетке для получения бумаги. Техническим результатом является обеспечение высокой стабильности дисперсии и высокой эффективности для внешней и внутренней проклейки бумаги. 6 н. и 12 з.п. ф-лы, 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Водные дисперсии гидрофобного материала

Способ изготовления проклеивающей дисперсии, проклеивающая дисперсия и способ проклейки бумаги

Комментарии