Способ изготовления проклеивающей дисперсии, проклеивающая дисперсия и способ проклейки бумаги - RU2150542C1

Код документа: RU2150542C1

Чертежи

Описание

Изобретение касается проклеивающих составов, которые могут использоваться для проклейки бумаги в массе или поверхностной проклейки бумаги, и относится конкретно к способам изготовления проклеенной бумаги с использованием этих составов.

Бумага, проклеенная в массе, обычно изготавливается путем введения водной эмульсии клеящего вещества в суспензию целлюлозного разжиженного исходного сырья, обезвоживание суспензии на сетке для формования листа и затем сушки листа. Бумага, проклеенная по поверхности, обычно изготавливается путем покрытия целлюлозного листа водной эмульсией клеящего вещества и сушки листа. Часто операция по поверхностной проклейке объединяется с получением бумаги, так что типичный способ включает получение суспензии целлюлозного разжиженного исходного сырья, обезвоживание суспензии разжиженного исходного сырья на сетке для формования листа, сушку листа, покрытие высушенного листа дисперсией клеящего вещества и затем повторную сушку листа.

Несмотря на то, что обычно используются не реактивные клеящие вещества, во многих случаях более предпочтительно использовать реактивное клеящее вещество как составную часть клейкого агента, которое вводится в бумажную массу или наносится на бумагу, или использовать только реактивное клеящее вещество в качестве клейкого агента.

Поскольку реактивные клеящие вещества не растворимы в воде, они перед использованием должны быть предварительно диспергированы, т.е. перед введением в разжиженное исходное сырье или перед нанесением на лист. Получающаяся в результате дисперсия (часто более точно ее называют эмульсией) должна быть достаточно стабильной, чтобы не расслоиться перед использованием. Образование стабильной эмульсии клеящего вещества в воде обычно осуществляется путем эмульгирования клеящего вещества в присутствии эмульгирующего поверхностно-активного вещества и/или катионоактивного полиэлектролита, такого как катионоактивный крахмал. Считается, что использование катионоактивного полиэлектролита и/или катионоактивного эмульгирующего поверхностно-активного вещества выгодно, поскольку, предполагается, что они активизируют субстантивность клеящего вещества с целлюлозными волокнами, особенно, когда они используются для проклеивания бумаги в массе.

Когда эмульгирующее поверхностно-активное вещество используется в качестве единственного эмульгатора, т.е. без катионоактивного полиэлектролита, обычно необходимо использовать достаточно большие количества эмульгатора для образования стабильной эмульсии, как правило, до 7 или 8% сухого веса от веса клеящего вещества. Если вводится катионоактивный полиэлектролит, тогда может быть достаточно меньшего количества эмульгатора, например, 2%.

Даже если количество эмульгирующего поверхностно-активного вещества, которое вводится для улучшения образования эмульсии, небольшое, то даже это небольшое количество способствует ухудшению качества проклейки и, поэтому, было выдвинуто много предложений с целью снижения количества эмульгирующего поверхностно-активного вещества в клейком агенте. Однако, если это количество слишком уменьшается, обычно получающаяся дисперсия или эмульсия оказывается настолько нестабильной, что не удается получить подходящие результаты. Таким образом, несмотря на наличие негативного влияния, в традиционных способах всегда необходимо использовать значительные количества поверхностно-активных добавок для активизации образования стабильной дисперсии или эмульсии.

Поэтому желательно получить проклеивающие составы, которые достаточно стабильны для использования и которые лишены такого недостатка, как необходимость включения значительных количеств эмульгирующих поверхностно-активных добавок.

Проклеивающие эмульсии обычно изготавливаются путем гомогенизации клеящего вещества в воде, возможно с использованием длительной гомогенизации. Если клеящее вещество при комнатной температуре (20oC) находится в твердом состоянии, тогда обычно выполняют гомогенизацию при повышенной температуре, при которой клеящее вещество находится в расплавленном состоянии. Поскольку ангидридные клеящие вещества имеют тенденцию к нестабильности, как правило, необходимо выполнять гомогенизацию и эмульгирование ангидридных клеящих веществ в мельнице. Желательно, чтобы можно было упростить изготовление проклеивающего состава и, в частности, уменьшить величину гомогенизации, которая требуется, когда эмульгируется ангидридное или другое клеящее вещество при использовании мельницы.

Поскольку, к сожалению, ангидридные клеящие вещества подвержены гидролизу в воде, выполнение предварительного эмульгирования и изготовление эмульсии до ее использования может привести к гидролизу и образованию из клеящего вещества связующих веществ.

Если использование эмульсии включает введение дисперсии в разжиженное исходное сырье, то нежелательно образование связующих веществ из-за опасности загрязнения сетки и из-за опасности загрязнения других элементов машины для обработки целлюлозной суспензии.

Если эмульсия клеящего вещества применяется в качестве клейкого агента для поверхностного проклеивания при изготовлении листа, например, в клеильном прессе, то обычно ее наносят подогретую (например, выше 40oC), а избыточную эмульсию возвращают на повторную обработку. Следовательно, диспергированное клеящее вещество подвергается продолжительное время гидролизу при повышенной температуре и очень вероятным оказывается образование связующих веществ и других нежелательных последствий гидролиза. Вероятно по этой причине обычно считается, что ангидридные клеящие вещества являются неподходящими для применения в клеильном прессе.

Поэтому желательно перевести ангидридное или иное клеящее вещество в более стабильную форму, которая менее подвержена тенденции образования связующих веществ во время приготовления и использования эмульгированного клеящего вещества.

Всегда имеется потребность в улучшении характеристик проклейки, которые получаются при использовании проклеивающих составов для поверхностной проклейки или проклейки в массе. В некоторых случаях желательно получить это улучшение в общем плане, например, получая улучшенную (т.е. пониженную) величину Cobb. В других случаях желательно получить улучшенные характеристики проклейки с точки зрения какого-либо конкретного использования. Например, бумага, проклеенная по поверхности, может использоваться для краскоструйной печати, при которой черный цвет представляет собой смешенный черный, который получается при краскоструйной печати, и тогда желательно иметь максимальную оптическую плотность для этого смешенного черного. Желательно также иметь возможность улучшить характеристики проклейки.

Изготовления бумаги, проклеенной в массе или по поверхности, обязательно включает выполнение значительного числа технологических этапов и введение химических добавок и, поэтому, желательно, чтобы можно было объединить две из этих добавок в одну добавку, которая дает приблизительно эквивалентный результат или, предпочтительно, еще более лучшие характеристики, чем те, которые получены при введении этих добавок отдельно.

Проклеивающие составы обычно катионоактивные, поскольку традиционно предполагается, что катионоактивный проклеивающий состав будет более субстантивным с бумажным материалом, особенно когда оно используется для проклейки бумаги в массе. Таким образом, традиционным является включение катионоактивного полиэлектролита в проклеивающий состав, предназначенный для поверхностной проклейки или проклейки в массе. Однако известно использование анионоактивных или неионных эмульгирующих поверхностно-активных веществ для получения анионоактивных или неионных дисперсий или эмульсий клейкого агента.

В EP-A-499448 описан способ использования удерживающей системы, содержащей микрочастицы, в котором реактивное клеящее вещество добавляется в виде неионной или анионоактивной эмульсии в целлюлозную суспензию после флокуляции суспензии при добавлении катионоактивного удерживающего средства. Один из предпочтительных методов осуществления этого способа заключается в получении эмульсии ангидридного клеящего вещества или другого клеящего вещества путем эмульгирования клеящего вещества с использованием анионоактивных и/или неионных эмульгирующих поверхностно-активных веществ и введения этой эмульсии в дисперсию бентонита или другого анионоактивного материала, содержащего микрочастицы, когда эта дисперсия подается к месту, в котором она добавляется к целлюлозной суспензии. Этот способ предполагает обязательное предварительное эмульгирование клеящего вещества. Он также имеет недостаток, состоящий в том, что обязательно вводится эмульгирующая поверхностно-активная добавка (с последующим возможным ухудшением характеристик проклейки) и существует потенциальная возможность для гидролиза ангидридного клеящего вещества с образованием клейких отложений.

Раскрытие другого способа использования анионоактивной дисперсии реактивного клеящего вещества представлено в WO 96/17127 (опубликовано после даты приоритета настоящей заявки). Анионоактивная проклеивающая дисперсия изготавливается путем эмульгирования реактивного клеящего вещества (предпочтительно клеящее вещество с димерами кетена) в воде с образованием дисперсии и смешивания этой дисперсии с золем из коллоидных частиц анионоактивного диоксида кремния, модифицированного алюминием. Таким образом, эта технология включает традиционное предварительное эмульгирование клеящего вещества в воде, затем смешивание эмульгированного клеящего вещества с золем диоксида кремния, модифицированного алюминием. Очевидно, что золь с немодифицированным кремнием не обеспечивает требующуюся стабильность в этом способе, поскольку утверждается, что стабильность увеличивает модифицирование алюминием. Сообщалось, что образующаяся в результате суспензия в одном примере была стабильной в течение недели. В этом примере суспензия добавляется в целлюлозное разжиженное исходное сырье, после чего добавляется катионоактивный крахмал. Также упоминается, что проклеивающая дисперсия может добавляться перед, между, после или одновременно с добавлением катионоактивных полимеров.

Проклеивающие составы с анионоактивными димерами кетена также раскрыты в EP - A - 418015. Они изготавливаются путем эмульгирования клеящего вещества димера кетена, когда оно находится в расплавленном состоянии, в воде в присутствии анионоактивного диспергатора или эмульгатора. Утверждается, что плотность анионного заряда эмульгированного состава может быть увеличена путем добавления анионоактивых компонент, таких как анионоактивный полиакриламид, анионоактивный крахмал или коллоидный кремнезем. Эти примеры показывают, что в широком смысле проклеивание в массе с использованием анионоактивных составов дает результаты (при измерении жидкостным датчиком) примерно такие же или в некоторых случаях немного хуже, чем при использовании катионоактивных составов. Более того, результаты показывают, что при увеличении плотности анионного заряда характеристики не улучшаются, а, наоборот, обычно ухудшаются. Например, соответствующее измерение жидкостным датчиком листов, проклеенных анионоактивным составом, содержащим кремнезем, показывает значительно более высокую величину (хуже), чем для соответствующего анионоактивного состава, не содержащего кремнезем (примеры 11 и 13). Другие данные (пример 19) также показывают худшие результаты при тех же условиях.

Из патента США 5433776 также известно образование эмульсии димера кетена с эмульгатором и различными катионоактивными материалами, включая катионоактивный коллоидный кремнезем. Он также предполагает существенное использование эмульгатора и получается тоже катионоактивный состав.

Многие пользователи считают, что ангидридные клеящие вещества обеспечивают лучшие характеристики, чем клейкие агенты с димером кетена, но недостатками являются сложности, связанные с обработкой и гидролизом. Желательно, чтобы их можно было уменьшить или устранить.

Желательно, чтобы можно было вводить реактивное клеящее вещество в качестве клейкого агента для проклейки в массе или поверхностной проклейки при пониженной потребности в наличии эмульгирующего поверхностно-активного вещества и, поэтому, потенциально улучшающего проклеивающие свойства. Желательно, чтобы можно было вводить реактивное клеящее вещество в качестве клейкого агента для проклейки в массе, как часть другой добавки, которая изготавливается для этого технологического процесса, так чтобы свести к минимуму число требующихся мест ввода добавок. Желательно, чтобы можно было уменьшить опасность гидролиза, особенно для ангидридных клеящих веществ и, вследствие этого уменьшить опасность загрязнения клейкими образованиями во время проклейки в массе и поверхностной проклейки, особенно когда осуществляется возврат водного реактивного клеящего вещества на повторную обработку. Желательно достигнуть эти цели с использованием простых материалов и простых смешивающих аппаратов, так чтобы они могли быть получены в мельнице в процессе изготовления бумаги без дополнительных усложнений.

Согласно изобретению изготавливается проклеивающий состав из реактивного клеящего вещества, которое находится в жидком состоянии при комнатной температуре, при помощи способа, который включает диспергирование реактивного клеящего вещества в виде чистой жидкости в дисперсию анионоактивного материала, содержащего микрочастицы, в воде.

Образующаяся в результате дисперсия представляет собой новый материал и включает проклеивающую дисперсию, которая является дисперсией в воде реактивного клеящего вещества (предпочтительно ASA или другого ангидридного клеящего вещества), которое является жидкостью при комнатной температуре, и анионоактивного материала, состоящего из микрочастиц, который стабилизирует эту дисперсию. Таким образом, дисперсия может содержать мало или вообще не содержать эмульгирующее поверхностно-активное вещество.

Изобретение также предлагает способ проклейки бумаги, включающий получение новой дисперсии и/или приготовление проклеивающей дисперсии с помощью метода, который включает определенный выше технологический процесс, и проклейку бумаги этой проклеивающей дисперсией.

Изобретение включает способ проклейки в массе, в котором бумага проклеивается в массе путем введения дисперсии в суспензию целлюлозного разжиженного исходного сырья и затем обезвоживания суспензии на сетке для формования листа, и сушку листа.

Изобретение также включает способ поверхностной проклейки, который включает нанесение на бумажный лист проклеивающей дисперсии, приготовленной с помощью процесса, включающего определенный выше способ.

В результате изготовления проклеивающей дисперсии в присутствии анионоактивного материала, содержащего микрочастицы, можно получить подходящую проклеивающую дисперсию, используя значительно меньше эмульгатора, чем это требуется в том случае, когда то же клеящее вещество диспергируется в той же воде в отсутствии анионоактивного материала, содержащего микрочастицы. Таким образом, изобретение позволяет исключить или уменьшить количество эмульгатора и, следовательно, обеспечивает улучшенные характеристики проклейки.

С помощью изобретения возможно не только получить улучшенную физическую стабильность, но также и улучшенную химическую стабильность и, следовательно, возможно получить дисперсии ангидридных или других клеящих веществ, имеющие меньшую тенденцию к гидролизу.

Поскольку дисперсии, изготовленные согласно изобретения, содержат два существенных компонента (клеящее вещество и материал, состоящий из микрочастиц), каждый из которых может благоприятно влиять на характеристики, получающиеся в результате осуществления способа изготовления бумаги или покрытия бумаги, эти дисперсии позволяют получить благоприятные результаты при использовании одной добавки, в то время как ранее требовалось введение двух отдельных добавок.

Дополнительное преимущество этих дисперсий состоит в том, что несмотря на тот факт, что они содержат мало или вообще не содержат эмульгатора, они как правило могут быть изготовлены с затратой меньшей энергии на гомогенизацию, чем это требуется при эмульгировании того же клеящего вещества в той же воде при использовании обычного эмульгатора вместо материала, содержащего микрочастицы.

Проклеивающая дисперсия, которая изготавливается и используется в изобретении, должна иметь достаточную стабильность, что благоприятно для проклейки. Следовательно, она должна оставаться, по существу, гомогенной без существенного разделения или расслоения ее в течение промежутка времени, достаточного для выполнения обычной обработки дисперсии между стадиями изготовления и использования. Как правило, по этой причине она должна быть стабильной в течение, по меньшей мере, примерно четверти часа, а часто уместно сохранять дисперсию в течение от получаса до двух часов, или иногда и более длительное время до ее использования и, поэтому, она должна быть стабильной в течение всего этого времени. Сохранение дисперсии до ее использования часто является достоинством. Однако это несущественно для дисперсии, которая должна сохранять стабильность при длительном хранении (например, более недели) и это справедливо для большинства целей, когда она должна быть стабильной и не подвержена разделению или расслоению в течение, по меньшей мере, одного часа, а предпочтительно, по меньшей мере, пяти часов.

Реактивное клеящее вещество, которое используется в изобретении, должно быть жидкостью при комнатной температуре, т.е. при 20oC. Следовательно, обычные клеящие вещества с димерами кетона, имеющие высокую температуру плавления, не могут использоваться и вместо них используется клеящее вещество, которое является клеящим жидким димером кетона или, предпочтительно, жидкое ангидридное клеящее вещество.

Поэтому клеящее вещество предпочтительно является клеящим веществом на основе жидкого димера кетона, таким как клеящее вещество, состоящее из димера олеоил кетона или какое-нибудь обычное клеящее вещество на основе ангидрида, поскольку большинство из всех этих веществ являются жидкими при комнатной температуре. Предпочтительным ангидридным клеящим веществом является клеящее вещество алкенил сукциновый ангидрид (ASA).

Клеящее вещество поставляется предприятием изготовителем, по существу, чистым или в смеси с эмульгирующим поверхностно-активным веществом. В настоящем изобретении количество поверхностно-активного вещества, требующееся для изготовления стабильной дисперсии для использования в изобретении, может быть значительно меньше, чем его требуется в обычных способах. Таким образом, в настоящем изобретении возможно использовать клеящие вещества, которые поставляются с меньшим количеством эмульгирующего поверхностно-активного вещества, чем нормальное его количество, и предпочтительно использовать клеящие вещества, которые поставляются без эмульгирующего поверхностно-активного вещества. Количество поверхностно-активного вещества, если оно имеется, которое требуется добавить для оптимизации процесса образования дисперсии, может тогда выбираться оператором мельницы.

Несмотря на возможность, согласно изобретению, включить некоторое количество поверхностно-активного вещества в дисперсию, наличие поверхностно-активного вещества увеличивает стоимость и приводит к техническим проблемам, таким как неполноценная проклейка, и поэтому, обычно количество поверхностно-активной добавки поддерживается на нуле или на практически возможном низком уровне, соответствующем получению достаточно стабильной дисперсии.

На практике количество поверхностно-активной добавки, которая вводится в дисперсию, как правило, существенно ниже, чем требуется для образования стабильной эмульсии в отсутствии материала, состоящего из микрочастиц, при использовании этого поверхностно-активного вещества или поверхностно-активной смеси. Вообще количество поверхностно-активной добавки меньше, чем половина от количества, требующегося для изготовления стабильной эмульсии этого клеящего вещества в этой же воде в отсутствии материала, содержащего микрочастицы. Например, если (как это обычно имеет место) необходимо включить, по меньшей мере, 5% (по отношению к реактивному клеящему веществу) по весу поверхностно-активного вещества или поверхностно-активной смеси, для того чтобы изготовить стабильную эмульсию этого клеящего вещества в этой воде, тогда согласно изобретению количество поверхностно-активного вещества должно быть менее 2%. Таким образом, если поверхностно-активное вещество присутствует, то выбранное поверхностно-активное вещество и его количество предпочтительно таковы, что стабильная эмульсия не будет образовываться при использовании этого же клеящего вещества в этой же воде, если количество этого поверхностно-активного вещества будет в два раза, а предпочтительно в 3 или 4 раза больше.

Как правило, полное количество поверхностно-активного вещества ниже 2% по отношению к весу клеящего вещества, а предпочтительно, менее 1%, обычно менее 0.5%. Наилучшие результаты обычно получаются при отсутствии поверхностно-активного вещества.

Если поверхностно-активное вещество присутствует, то обычно оно выбирается из неионных и анионоактивных поверхностно-активных веществ. Таким образом, проклеивающие дисперсии, выполненные согласно изобретения, обычно анионоактивные.

Традиционно, обычно считается необходимым для проклейки в массе применять клеящее вещество в комбинации с катионоактивным полиэлектролитом, например, для улучшения субстантивности к волокнам, когда клеящее вещество используется в качестве клеящего вещества для проклейки в массе. Однако согласно изобретению, это не является обязательным и, в действительности, это может быть нежелательным. Поэтому предпочтительно, чтобы дисперсия, по существу, не содержала также катионоактивный полиэлектролит, такой как катионоактивный крахмал или синтетический катионоактивный полимер. Как правило, поэтому, количество катионоактивного полиэлектролита равно нулю, хотя незначительные количества, не оказывающие влияния, могут быть включены и, в действительности, он может находиться в небольших количествах из-за рециркулирующих контуров в мельнице. Однако такие материалы лучше не использовать.

Обычно, если в дисперсии имеются эмульгирующие или другие добавки для реактивного клеящего вещества, их количество должно быть недостаточным для изготовления эмульсии того же клеящего вещества в той же воде в отсутствии материала, содержащего микрочастицы, и, которая была бы стабильной в том смысле, что она оставалась стабильной в течение нескольких часов. Кроме того, этого количества должно быть недостаточно для изготовления такой эмульсии, которая полустабильна, т.е. такой, что она расслаивается даже в течение пяти минут от начала изготовления.

При диспергировании чистого жидкого реактивного клеящего вещества с водой и анионоактивным материалом, содержащим частицы, имеется в виду, что диспергируется клеящее вещество, когда оно находится в жидком, не эмульгированном состоянии и является, по существу, чистым, т.е. не содержит больших количеств поверхностно-активного вещества, воды или другого разбавителя, а представляет собой вместо этого, как правило, по существу, чистый материал, как изначально изготовленный, и который, в соответствии с уровнем техники, предшествующим настоящему изобретению, нормально эмульгируется в воде с использованием эмульгирующего поверхностно-активного вещества. Если во время изготовления дисперсии присутствует какой-нибудь разбавитель или другая добавка, то предпочтительно, чтобы это было вещество, которое не ухудшает значительно свойства этой дисперсии.

Способ включает диспергирование реактивного клеящего вещества в виде чистой жидкости в дисперсию в воде анионоактивного материала, содержащего микрочастицы. Эта дисперсия в воде материала, содержащего микрочастицы, обычно готовится предварительно и, следовательно, предпочтительный способ согласно изобретению включает изготовление дисперсии в воде материала, содержащего микрочастицы, например, путем подмешивания материала в воду и затем диспергирования реактивного клеящего вещества в образующейся дисперсии. Однако настоящее изобретение включает также способы, в которых дисперсия в воде материала, содержащего микрочастицы, образуется, по существу, в то же время, когда реактивное клеящее вещество диспергируется в эту дисперсию. Следовательно, например, материал, содержащий микрочастицы, реактивное клеящее вещество и вода могут подаваться отдельно в дисперсионную установку так, чтобы образовывать, по существу, одновременно дисперсию в воде материала, содержащего микрочастицы, и дисперсию в воде реактивного клеящего вещества. В изобретение не входят способы, в которых клеящее вещество первым образует стабильную дисперсию в воде, поскольку изобретение в первую очередь предполагает использование материала, содержащего микрочастицы, для обеспечения стабильности дисперсии. Естественно, возможно объединить чистое реактивное клеящее вещество и воду в единую исходную смесь для подачи в диспергирующую установку, в которую вводится анионоактивный материал, содержащий микрочастицы, поскольку вода и клеящее вещество тогда не образуют дисперсию (в отсутствии материала, содержащее микрочастицы), а реактивное клеящее вещество будет диспергироваться в воде только в присутствии материала, содержащего микрочастицы. Однако, как правило, это неудобно и обычно лучше осуществлять предварительную дисперсию материала, содержащего микрочастицы, а затем диспергировать в нее реактивное клеящее вещество.

Достоинство изобретения состоит в том, что нет необходимости затрачивать столько энергии на гомогенизацию, сколько обычно требуется при изготовлении дисперсии реактивного клеящего вещество в воде с использованием традиционных технологий. Следовательно, гомогенизация не требуется, а вместо этого обычно достаточно выполнять смешивание. Как правило, энергичное перемешивание, такое как в мощном смесительном аппарате с ножами, в течение разумно короткого времени (например, менее 10 минут, а часто менее 5 или даже 2 минут) достаточно, для того чтобы получить удовлетворительную дисперсию.

Количество материала, содержащего микрочастицы, в готовой дисперсии, как правило, в диапазоне 0.03 - 10% от веса дисперсии, часто от 0.5 до 2% или 3%. Несмотря на то, что достаточно добавить клеящее вещество в дисперсию с материалом, содержащим микрочастицы, когда дисперсия имеет требующееся выходное содержание материала, содержащего микрочастицы, оказывается, что лучшие результаты получаются при добавлении клеящего вещества в дисперсию, имеющую более высокую концентрацию материала, содержащего микрочастицы, чем выходная требующаяся концентрация, и затем разбавлении полученной в результате дисперсии. Например, обычно клеящее вещество подмешивается в дисперсию, содержащую, по меньшей мере, 0.5%, обычно до 5% материала, содержащего микрочастицы, и эта дисперсия затем разбавляется от 2 до 20 раз, часто примерно в 10 раз, до получения требующегося содержания твердой фазы.

Вода, которая используется в дисперсии, предпочтительно относительно "мягкая", поскольку легче получить удовлетворительные проклеивающие дисперсии согласно изобретения в отсутствии или, по существу, в отсутствии эмульгатора, когда вода мягкая, чем когда вода жесткая. Следовательно, когда проклеивающая дисперсия изготавливается в технологическом процессе, осуществляемом в мельнице с водой, которая содержит вещества, оказывающие негативное влияние, может потребоваться использование большего количества эмульгирующего поверхностно-активного вещества, чем в том случае, когда для пропитки дисперсии используется другая вода.

Используемая вода до ее использования может быть обработана с помощью ионообменного умягчения, но особенно предпочтительно вводить осаждающий агент в воду, которая используется для образования дисперсии клеящего вещества и материала, содержащего микрочастицы, предпочтительно в воду, которая используется для образования дисперсии материала, содержащего микрочастицы, и в которую затем добавляется реактивное клеящее вещество. Осаждающий агент, по-другому известен как хелатообразователь, по-видимому, взаимодействует с солями жесткости и особенно ионами поливалентных металлов в воде. Осаждающий агент предпочтительно является аминокарбоновой кислотой, такой как ацетил диамин тетрауксусной кислотой или нитрил уксусной кислотой, но в другом случае это могут быть осаждающие агенты: любая подходящая фосфоновая кислота, оксикарбоновая кислота или поликарбоновая кислота, которые подходят для осаждения ионов двухвалентных и трехвалентных металлов, таких как кальций, магний, железо и алюминий.

Количество клеящего вещества выбирается с учетом качества бумаги и требующейся степени проклейки. Обычно это количество составляет от 0.1 до 10 частей, часто от 0.3 до 3 частей на одну часть сухого веса анионоактивного материала, содержащего частицы. Часто количество клеящего вещества составляет, по меньшей мере, 1.1 части на одну часть анионоактивного материала. Оптимальное количество каждого вещества, требующееся для получения удовлетворительно стабильной проклеивающей дисперсии, может быть установлено с помощью экспериментов. Обычно дисперсия содержит от 0.05 до 2%, как правило, от 0.07 до 0.3 или 0.5% по весу клеящего вещества и анионоактивного материала, содержащего микрочастицы, каждого из них.

Анионоактивный материал, содержащий частицы, который используется в изобретении для образования дисперсии (и дополнительно также в качестве удерживающего средства, содержащего микрочастицы), может выбираться из тех неорганических и органических материалов, содержащих микрочастицы, которые подходят для использования в качестве удерживающих материалов, содержащих микрочастицы. Он должен быть анионоактивным и обычно иметь максимальный размер частиц меньше 3 мкм, обычно меньше 1 мкм, по меньшей мере, для 90% веса.

Предпочтительными материалами, содержащими микрочастицы, подходящими для использования в изобретении, являются набухающие глины. Следовательно, предпочтительным материалом, содержащим микрочастицы, является монтмориллонитовая или смектитовая набухающая глина. Как правило, это набухающая глина такого типа, которая обычно называется в разговорной речи бентонитом. Следовательно, материалом, содержащим микрочастицы, подходящим для включения в проклеивающие дисперсии, изготовленные согласно изобретению, может быть бентонит или другая набухающая глина, обычно используемая при изготовлении бумаги, например, в способе изготовления бумаги с удержанием микрочастицами Hydrocol (название фирмы), который описан в EP - A - 235893 и EP - A - 335575. Такие материалы при использовании могут разделяться на пластинки или другие структуры, имеющие максимальный размер менее 1 мкм, например, примерно или менее 0.5 мкм. Минимальный размер может быть 0.001 мкм (1 нм) или менее.

Набухающая глина предпочтительно активизируется обычным способом перед использованием, так чтобы произошло замещение частично или полностью ионов кальция, магния или ионов других поливалентных металлов, которые подвергаются воздействию ионов натрия, калия или других соответствующих ионов. Следовательно, предпочтительным материалом, содержащим микрочастицы, для использования в изобретении является активизированный бентонит такого типа, который обычно используется в способах изготовления бумаги Hydrocol и других.

Вместо набухающей глины может использоваться соединение синтетического диоксида кремния, состоящее из микрочастиц. Предпочтительными материалами такого типа являются золь кремнекислоты, микрогели полисиликатов и микрогели полиалюмосиликатов, как описано в патентах США N 4927498; 4954220; 5176891 или 5279807 и использование которых при изготовлении бумаги зарегистрировано под торговой маркой Particol by Dupont и Allied Colloids. Микрогели обычно имеют площадь поверхности от 1200 до 1700 м2/г или более.

Вместо использования этих микрогелей возможно использование золей кремнекислоты, в которых частицы кремнезема обычно имеют площадь поверхности в диапазоне от 200 до 800 м2/г. Способы, в которых используются золи кремнекислоты в качестве удерживающего средства, содержащего микрочастицы, описаны в патенте США N 4388150 и WO 86/05826, и они зарегистрированы под торговой маркой Composil, а другие способы, использующие золи кремнекислоты, описаны в EP 308752 и зарегистрированы под торговой маркой Positek.

Несмотря на то, что предпочтительно использовать неорганический материал, содержащий микрочастицы, особенно набухающую глину или кремнийсодержащий материал, имеющий площадь поверхности от 200 до 1700 м2/г или более, возможно также использование и органических полимерных материалов, содержащих микрочастицы, в качестве материала, содержащего микрочастицы, например, такие материалы описаны в патентах США N 5167766 и 5274055 и используются в способе с удержанием микрочастицами, зарегистрированном под торговой маркой Polyflex. Органические полимерные частицы могут иметь средний размер меньше 1 мкм, часто меньше 0.5 мкм.

Дисперсия может использоваться для проклейки в массе, при этом дополнительное значение имеет проклеивается ли бумага по поверхности, а если проклеивается по поверхности, то каким клеящим веществом - реактивным или нереактивным клеящим веществом.

Когда дисперсия используется для проклейки в массе, то проклеивающая дисперсия, которая добавляется в разжиженное исходное сырье, обычно является материалом, который изготавливается с помощью способа, определенного выше, и, следовательно, обычно, по существу, не содержит катионоактивного полиэлектролита, поверхностно-активных или других добавок, как все это описано выше.

Когда проклеивающая дисперсия используется для поверхностной проклейки, то часто бумага проклеена также в массе и дополнительное значение имеет, каким клеящим веществом выполнена проклейка в массе - реактивным или нереактивным клеящим веществом. Проклеивающая дисперсия может иметь и другие компоненты, добавленные в нее до использования ее в качестве дисперсии для поверхностной проклейки, например, модификатор вязкости или покровные добавки, связующие вещества и другие материалы, которые являются обычными для конкретной операции покрытия, вводят в дисперсию перед нанесением этой дисперсии на бумагу. Эти материалы должны выбираться так, чтобы не произошла дестабилизация дисперсии.

Когда проклеивающая дисперсия используется в качестве агента для проклейки в массе, она вводится в разжиженное исходное сырье в любом удобном месте и, поэтому, может быть введена в концентрированное исходное сырье, которое затем разбавляется. Как правило, оно добавляется в разжиженное исходное сырье.

Предпочтительно, чтобы бумага, проклеенная в массе, изготавливалась с помощью способа с удержанием микрочастицами, в котором дисперсия поставляет частично или полностью удерживающий материал, содержащий микрочастицы. Способы с удерживанием микрочастицами, как хорошо известно, включают введение полимерного удерживающего средства в разжиженное исходное сырье и затем подмешивание удерживающего материала, содержащего микрочастицы, в разжиженное исходное сырье, как правило, после достаточного размола для разрушения хлопьев, образовавшихся при добавлении удерживающего средства. Следовательно, проклеивающая дисперсия может использоваться в любом из вышеупомянутых способах с удерживанием микрочастицами или описанных в вышеприведенных патентах.

Таким образом, предпочтительным способом согласно изобретения является изготовление бумаги, проклеенной в массе, с помощью способа с удерживанием микрочастицами и он включает введение полимерного удерживающего средства в целлюлозное разжиженное сырье и затем подмешивание в суспензию водной дисперсии реактивного клеящего вещества и анионоактивного материала, содержащего микрочастицы, вследствие чего материал, содержащий микрочастицы, действует в качестве удерживающего материала, содержащего микрочастицы, а затем обезвоживание суспензии.

В частности, в предпочтительном способе предложенного изобретения по изготовлению проклеенной бумаги из целлюлозной суспензии используется удерживающая система, содержащая микрочастицы, включающая полимерное удерживающее средство и анионоактивный материал, содержащий микрочастицы, а способ включает снабжение целлюлозной суспензией, содержащей полимерное удерживающее средство, затем подмешивание в эту суспензию дисперсии, которая изготавливается на основе воды и содержит анионоактивный материал, содержащий микрочастицы, и жидкое реактивное клеящее вещество, нерастворимое в воде, обезвоживание суспензии для формования листа и сушку листа, причем в этом способе дисперсия в воде содержит материал, содержащий микрочастицы, и реактивное клеящее вещество и, по существу, не содержит эмульгирующих добавок для реактивного клеящего вещества.

В таких способах дисперсия может обеспечивать весь требующийся материал, содержащий микрочастицы, или же дополнительный удерживающий материал, содержащий микрочастицы, может добавляться одновременно или последовательно.

В предпочтительных способах полимерное удерживающее средство добавляется в разжиженное исходное сырье, затем разжиженное исходное сырье подвергается энергичной турбулизации или интенсивному смешиванию с использованием ножей и затем добавляется дисперсия и дополнительно другой анионоактивный материал, содержащий микрочастицы, обычно после прохождения последней точки ножа, например, непосредственно перед напорным ящиком или в него. Хотя этот способ может быть выполнен с использованием одной добавки полимерного удерживающего средства, часто перед добавлением материала, содержащего микрочастицы, добавляются два или более различных полимеров. Например, катионоактивный коагулянт может добавляться первым, а после него полимерное удерживающее средство. Коагулянт может быть неорганическим материалом, таким как квасцы, или другим поливалентным металлическим неорганическим коагулянтом или он может быть катионоактивным низкомолекулярным полимером с большим зарядом.

В этих способах удерживающее средство часто является катионоактивным, но оно может быть и анионоактивным или неионным (и может быть амфотерным).

Если в этом способе производится отдельное добавление микрочастиц, то используемый для этого материал, содержащий микрочастицы, может быть таким же, что и материал, содержащий микрочастицы, входящий в дисперсию, или может отличаться от этого материала. Обычно это один и тот же материал.

Таким образом, эти варианты изобретения имеют значительное преимущество, поскольку одна и та же добавка используется и для проклейки в массе и для удержания микрочастицами. Более того, удержание микрочастицами может быть улучшено вследствие того, что в некоторых случаях присутствует клеящее вещество, а способность к образованию проклеивающей дисперсии при, по существу, отсутствии эмульгатора означает, что могут быть получены улучшенные характеристики проклейки.

Предложенные проклеивающие дисперсии могут быть введены в разжиженное исходное сырье (или концентрированное исходное сырье) и в различных других способах изготовления бумаги, например, в способах, которые основаны на других удерживающих системах.

Например, они могут добавляться перед полимерным удерживающим средством. Следовательно, в других предложенных предпочтительных способах проклеивающая дисперсия добавляется в разжиженное исходное сырье (или концентрированное исходное сырье), а полимерное удерживающее средство (часто катионоактивное), по существу, добавляется, например, в месте последней точки высокого ножа или после нее. Следовательно, проклеивающая дисперсия может добавляться до центрифуги, а удерживающее средство после центрифуги, например, по пути к напорному ящику или в него.

В других способах дисперсия может добавляться в месте известного использования бентонита или другого материала, содержащего микрочастицы. Например, проклеивающая дисперсия может добавляться в качестве замены части или полностью всего бентонита или другого материала, содержащего микрочастицы, который используется при предварительной обработке для разжиженного исходного сырья или концентрированного исходного сырья, в которое затем добавляется, по существу, неионное полимерное удерживающее средство или катионоактивное полимерное удерживающее средство или анионоактивное полимерное удерживающее средство. Особенное значение имеет случай, когда исходное сырье относительно загрязнено, а полимер предпочтительно имеет низкую степень ионности, например, 0-10% по весу ионного мономера и от 90 до 100% неионного мономера, хотя могут использоваться и более высокомолекулярные катионоактивные (или анионоактивные) полимеры.

Во всех ранее описанных предложенных способах, которые включают использование удерживающего средства, этот материал может быть катионоактивным крахмалом, но предпочтительно синтетическим высокомолекулярным полимером, обычно, имеющим внутреннюю вязкость (ВВ) примерно 4 dl/g. Величины ВВ здесь измерены с помощью подвешенного уровневого вискозиметра при 20oC в 1N хлориде натрия с pH 7. Значение ВВ, как правило, примерно 6 или 8 dl/g. Когда полимер является катионоактивным, то величина ВВ, как правило, в диапазоне от 8 до 18 dl/g, но когда полимер неионный или анионоактивный, тогда значение ВВ, как правило, в диапазоне от 10 до 30 dl/g.

Когда полимерное удерживающее средство, по существу, неионное, оно может быть оксидом полиэтилена, но обычно удерживающее средство является полимером, образованным из этилено-ненасыщенных мономеров.

Полимерное удерживающее средство обычно, представляет собой, по существу, растворимый в воде полимер, образованный путем полимеризации растворимого в воде этилено-ненасыщенного мономера или смеси мономеров. Полимер может быть анионоактивным, неионным, катионоактивным (включая амфотерные) и выбирается в соответствии с установленными критериями.

Подходящие неионные мономеры включают акриламид. Подходящие катионоактивные мономеры включают диаллил диметил аммоний хлорид и диалкиламиноалкил (мет)-акрилаты и -акриламиды (обычно в виде четвертичной соли аммония или солей дополнительных кислот). Диметиламиноетил акрилат или метакрилат четвертичная соль аммония часто оказываются особенно предпочтительными. Подходящий анионоактивный мономер включает акриловую кислоту, метакриловую кислоту, акриламид-метил пропан сульфоновую кислоту и другие карбоксильные и сульфоновые мономеры.

Предпочтительными анионоактивными и катионоактивными полимерами являются, как правило, сополимеры, содержащие от 3 до 70 весовых процентов (часто от 5 до 50) ионного мономера и от 97 до 30 весовых процентов акриламида или другого неионного мономера.

Высокомолекулярные полимеры могут быть разветвленными или слабосшитыми, например, как описано в EP 202780.

Если способ включает использование полимера низкомолекулярного с высокой плотностью заряда, то это обычно гомополимер с повторяющимися катионными группами или сополимер, содержащий, по меньшей мере 80% по весу катионоактивного мономера и от 0 до 20% по весу акриламида или другого неионного мономера. Катионные группы могут быть получены путем замещения из любого вышеупомянутого катионоактивного мономера. В другом случае низкомолекулярный катионоактивный полимер может быть конденсированным полимером, таким как дициодиамидный полимер, полиамин или полиэтилен имин. Могут использоваться неорганические коагулянты (такие как квасцы).

Предложенные проклеивающие дисперсии могут также использоваться в способах, в которых удерживающая система содержит фенолсульфоновую смолу с полиэтиленоксидом. В этих способах проклеивающая дисперсия может добавляться на любой стадии способа и, следовательно, она может добавляться до или после добавления оксида полиэтилена, но обычно после фенолсульфоновой смолы. Подходящие способы такого типа описаны в EP 693146.

Другие подходящие способы изготовления бумаги, в которых может применяться изобретение, описаны, например в EP 235893, патентах США N 4927498, 4954220, 5176891, 5279807, 5167766, 5274055 и EP 608986 (включая вышеупомянутые патенты).

Целлюлозная суспензия может быть любой суспензией, подходящей для изготовления проклеенной бумаги. Она включает и макулатуру. Она может быть без наполнителя или с наполнителем и, таким образом, может содержать любой обычный наполнитель. Изобретение имеет особую ценность для случаев, когда суспензия содержит, по меньшей мере, 10% наполнителя, например до 50%.

Приготовление суспензии и подробности способа изготовления бумаги могут быть обычными за исключением введения клеящего вещества для проклейки в массе и/или поверхностной проклейки в виде описанной дисперсии. Как указывалось в описаниях вышеупомянутых патентов, некоторые из описанных способов имеют особую ценность для случаев, когда суспензия загрязнена, например, в результате длительного повторного использования белой воды и/или использования, по меньшей мере, 25% механической или полумеханической целлюлозной массы и/или отбеленной целлюлозной массы.

Количество используемого удерживающего полимера выбирается исходя из обычно принятых доз и, как правило, находится в диапазоне от 0.01 до 0.5%, часто примерно от 0.03 до 0.1% от веса сухой бумаги. Количество материала, содержащего микрочастицы, когда способ удерживания представляет собой удерживание микрочастицами, обычно составляет от 0.03 до 3% от сухого веса бумаги.

Следовательно, в предпочтительных способах, по меньшей мере, 100 грамм полимера и, по меньшей мере, 300 грамм бентонита или другого материала, содержащего микрочастицы, добавляется на одну тонну сухого веса бумаги.

Если изобретение применяется при изготовлении бумаги с поверхностной проклейкой, то дисперсия может наноситься на предварительно отлитую бумагу в виде проклеивающего состава. Такая бумага может обычным образом изготавливаться и наматываться в рулон, а затем покрываться проклеивающей дисперсией, полученной согласно изобретению и содержащей дополнительно другие добавки.

Согласно изобретению предлагаются также способы, в которых поверхностная проклейка является частью способа изготовления бумаги в целом, при котором проклеенная бумага изготавливается с помощью способа, включающего введение полимерного удерживающего средства в целлюлозное разжиженное исходное сырье, обезвоживание разжиженного исходного сырья для формования листа, сушку листа, нанесение упомянутой водной дисперсии на высушенный лист и повторную сушку листа.

Таким образом, проклеивающая дисперсия может добавляться обычным образом в обычном месте в бумагоделательной машине. На практике бумага обычно изготавливается на бумагоделательной машине, в которой суспензия подается на сетку с помощью напорного ящика, обезвоживается прессованием и проходит через сушку, а затем подается на клеильный пресс. Следовательно, бумагоделательная машина, как правило, включает клеильный пресс и дисперсия предпочтительно подается на клеильный пресс, причем избыток дисперсии отделяется и подается на повторное использование. Следовательно, предложенное изобретение включает способы, в которых избыток дисперсии подается теплым, например, при температуре примерно 40oC на лист, и излишняя дисперсия извлекается и направляется на повторное использование.

Поскольку нормальный процесс изготовления бумаги осуществляется непрерывно с повторным использованием избыточного проклеивающего состава, следовательно, проклеивающий состав длительное время поддерживается при повышенной температуре. Эта температура обычно, по меньшей мере, 50oC и может быть до 70-80oC, часто около 60oC. Эти условия до настоящего изобретения приводили к увеличению гидролиза ангидридных клеящих веществ с последующим образованием клейких осаждений, но это изобретение уменьшает или исключает нежелательное образование клейких осаждений. Следовательно, впервые возможно использование клеящего вещества ASA или ангидридного клеящего вещества в клеильном прессе без значительного образования клейких осаждений и без необходимости в проведении других изменений условий работы клеильного пресса.

Клейкий состав для поверхностной проклейки может наноситься на влажный лист, который затем сушится, но обычно лист полностью или частично высушен до нанесения предложенной проклеивающей дисперсии. Следовательно, когда поверхностная проклейка выполняется во время изготовления бумаги на бумагоделательной машине, лист обычно высушивается перед нанесением предложенной проклеивающей дисперсии для проклейки поверхности, он имеет от более низкого содержания влаги до равного или примерно равного содержанию влаги в окружающей среде. Обычно способ включает обезвоживание разжиженного исходного сырья на сетке, прессование, сушку полностью или частично, нанесение дисперсии и затем повторную сушку.

Когда предложенная проклеивающая дисперсия используется для поверхностной проклейки, бумага обычно проклеена в массе путем введения в разжиженное исходное сырье реактивного или нереактивного клеящего вещества. Следовательно, нереактивное или другое клеящее вещество может быть обычным образом введено в разжиженное исходное сырье (включая, дополнительно и в концентрированное исходное сырье, из которого формируется разжиженное исходное сырье) или проклейка в массе может быть выполнена согласно изобретения.

Бумага, которая должна проклеиваться по поверхности, может формоваться любым общепринятым способом. Поэтому она обычно изготавливается с использованием удерживающей системы. Следовательно, весь процесс, как правило, включает введение полимерного удерживающего средства в целлюлозное разжиженное исходное сырье, обезвоживание разжиженного исходного сырья для формования листа, сушку листа, нанесение водной дисперсии на лист и повторную сушку листа. Полимерное удерживающее средство может быть одним материалом, который добавляется для улучшения удерживания, или несколько материалов могут использоваться в качестве удерживающей системы. Например, удерживающая система может быть системой, содержащей микрочастицы, как описано выше. Если это так, то используемый удерживающий материал, содержащий микрочастицы, может быть тем же самым, что и материал, содержащий микрочастицы, который присутствует в дисперсии, наносимой на лист, или другим материалом, содержащим микрочастицы. Обычно это один и тот же материал. Следовательно, в проклеивающей дисперсии, предназначенной для поверхностной проклейки, предпочтительно использовать бентонит или другую набухающую глину в качестве части удерживающей системы, содержащей микрочастицы, а также в качестве материала, содержащего микрочастицы.

Вместо использования удерживающей системы, содержащей микрочастицы, эта система для изготовления бумаги с поверхностной проклейкой может состоять из одного удерживающего полимера или из многодозовой системы, содержащей ионные полимеры с противоположными зарядами. Следовательно, способ может включать добавление катионоактивного полимерного удерживающего средства, после которого анионоактивного полимерного удерживающего средства или другого анионоактивного органического полимера. Если требуется, то способ удерживания может включать предварительную обработку, например бентонитом или другим материалом, содержащим микрочастицы, или низкомолекулярным катионоактивным полимером или неорганическим коагулянтом. Любой из этих способов может также использоваться при выполнении предложенных способов проклейки в массе, например, как указано выше.

Количество ASA или другого клеящего вещества в предложенной проклеивающей дисперсии, которая используется для поверхностной проклейки, обычно находится в тех же диапазонах, что и указанные выше для проклейки в массе, обычно от 0.05 до 5% клеящего вещества и от 0.05 до 10% материала, содержащего частицы, по отношению к полному весу состава. Полный вес сухого покрытия, наносимый при поверхностной проклейке, т.е. сухой вес клеящего вещества и материала, содержащего частицы, и любого другого добавляемого материала, обычно составляет от 0.07 г/м2 до 65 г/м2.

Несмотря на то, что обычно предпочтительно для систем, предназначенных для проклейки в массе, чтобы дисперсия не содержала полиэлектролит или другие добавки, предпочтительные предложенные проклеивающие составы для поверхностной проклейки могут содержать обычные проклеивающие реагенты и, в частности, общепринятое проклеивающее связующее. Следовательно, несмотря на то, что предложенная проклеивающая дисперсия обычно изготавливается при наличии небольшого количества поверхностно-активного вещества или при его отсутствии, но связующее, такое как крахмал или другой подходящий полимер может в него включаться. Крахмал может быть желатинирован, а также может быть немодифицированным или модифицированным, например катионоактивный крахмал. Отношение сухого веса крахмала к реактивному клеящему веществу обычно составляет от 5: 1 до 40:1, т.е. соответствуют обычно применяемым пропорциям крахмала и клеящего вещества, когда проклейка осуществляется на клеильном прессе. Оптимальное количество будет зависеть от других условий, например, от степени (если это имеет место), до которой лист уже проклеен по массе. Количество крахмала или другого связующего, которое применяется в покрытии при поверхностной проклейке, обычно составляет от 0 до 40 г/м2.

Когда включается связующее, модификатор вязкости или другие добавки, они обычно смешиваются с предложенной проклеивающей дисперсией после того, как она была изготовлена, по существу, без добавок, как описано выше.

По-видимому, сушка, которая выполняется после поверхностной проклейки или проклейки в массе, может влиять на качество проклейки согласно изобретения, возможно, в результате перемещения клеящего вещества от материала, содержащего микрочастицы, с которым оно связано, в дисперсию и на ближайшие волокна бумаги. Сушка может проводиться при обычных температурах.

Достоинства от использования проклеивающих дисперсий при поверхностной проклейке заключаются в том, что возможно применять проклеивающий реагент с ASA в способах, в которых ранее его применение было противопоказано из-за чрезмерной нестабильности клеящего вещества ASA. Другие достоинства вытекают из конкретных получаемых преимуществ (например, в определении проклейки для смешенного черного при краскоструйной печати) и выгоды от наличия в поверхностном клейком покрытии бентонита или другого покровного материала, содержащего микрочастицы. Это обеспечивает требующиеся свойства покрытия и с помощью настоящего изобретения возможно получение и этих достоинств и выгод от включения ASA или другого жидкого клеящего вещества.

Для оптимальных результатов, по-видимому, требуется, чтобы материал, содержащий микрочастицы, тесно взаимодействовал с поверхностями частиц клейкого реагента, которые образуются в дисперсии. Например, фотографические исследования предпочтительных предложенных составов (при использовании ангидридного клеящего вещества, а также бентонита или другой набухающей глины), изготовленных с использованием мягкой воды, показывают, что большинство или, по существу, все поверхности частиц клейкого реагента покрываются и, очевидно, связываются с пластинками набухающей глины. Однако в составах, которые менее удовлетворительные (такие, как составы, которые стабильны только в самой малой степени и были изготовлены с использованием жесткой воды и с недостаточным количеством эмульгатора для компенсации жесткости), имеются значительные поверхности частиц клейкого реагента, которые участвуют во взаимодействии с материалом, содержащим микрочастицы, но, очевидно, без образования связи между этими поверхностями и материалом, содержащим микрочастицы.

Мы обнаружили, что какой бы ни был механизм, происходит тесное взаимодействие между клейким реагентом и материалом, содержащим микрочастицы, в результате которого простая экстракция дисперсии органическим растворителем может привести к тому, что клейкий реагент из дисперсии не экстрагируется или, как максимум, экстрагируется только в небольшом соотношении.

Предпочтительными материалами, содержащими микрочастицы, являются те, которые, как было показано при фотографическом исследовании (с помощью оптического микроскопа), в предложенных способах показали наличие тесной связи между материалом, содержащим микрочастицы, и клейким реагентом. Неясно, чем обусловлена эта связь: из-за ионного взаимодействия (возможно с группами, подвергшимися частично гидролизу на поверхностях частиц клейкого реагента) или из-за какого-либо другого физического взаимодействия.

Далее приведены примеры.

Пример 1. Бумага изготовлена согласно способу Hydrocol, как описано в EP - A - 234893, путем подмешивания соответствующего количества (обычно от 300 до 800 г/т) растворимого в воде катионоактивного полимерного удерживающего средства, имеющего ВВ примерно 6 dl/g, с последующим измельчением в обычной бумагоделательной машине и затем добавлением водной дисперсии активированного бентонита. Сухой вес бумаги был примерно 165 г/м2.

Клейкий реагент ASA был эмульгирован в жесткой воде в присутствии 5% (по отношению к клейкому реагенту) эмульгатора для получения стабильной эмульсии. Затем она была добавлена в дисперсию бентонита, величина дозировки 3 кг/т (по отношению к готовой бумаге). Когда пропитывающая вода была очень жесткой, величина Cobb готовой бумаги была 35, а когда пропитывающая вода была мягкой, то величина Cobb равна 30.

Когда способ повторялся с использованием чистого (без примесей) клейкого реагента, содержащего 1% поверхностно-активного вещества, гомогенизированного непосредственно в суспензии бентонита, соответствующие величины Cobb были равны 30 и 27. Невозможно было изготовить стабильную эмульсию из клейкого реагента ASA, содержащего это количество эмульгатора при отсутствии бентонита ни в мягкой воде, ни в жесткой воде. Пониженные величины Cobb показывают преимущество выполнения предложенного способа и в жесткой воде или в мягкой воде при меньшем количестве эмульгатора, чем его требуется для образования стабильной эмульсии клейкого вещества в воде.

Когда этот способ повторялся с использованием клейкого вещества ASA при полном отсутствии поверхностно-активной добавки, трудно было получить достаточно стабильную дисперсию материала, содержащего микрочастицы, и клейкого вещества в жесткой воде, но в мягкой воде образовывалась стабильная дисперсия и величина Cobb готовой бумаги была 26. Это демонстрирует дополнительное преимущество, которое заключает в осуществлении способа при отсутствии эмульгирующего поверхностно-активного вещества.

Это демонстрирует также то, что несмотря на возможность изготовления удовлетворительной дисперсии в присутствии 5% эмульгатора, наилучшие результаты получаются при низком или нулевом количестве поверхностно-активного вещества.

Пример 2. 0.65 частей чистого ASA (без эмульгатора или других добавок) подмешивается в дисперсию из 1 части активированного бентонита в 99 частях воды. Если вода дисперсии бентонита жесткая, то видно, что получающаяся в результате дисперсия имеет склонность к маслянистости. Если вода дисперсии бентонита мягкая, то получающаяся в результате дисперсия оказывается менее маслянистой. Если 0.2 части соли натрия EDTA введено в воду дисперсии бентонита перед диспергированием в ней бентонита, то получающаяся в результате дисперсия, содержащая клейкое вещество ASA оказывается очень однородной и стабильной и дает лучшие характеристики проклейки в качестве реагента для проклейки в массе или для поверхностной проклейки.

В каждом из этих опытов смешивание осуществляется путем гомогенизации в течение нескольких секунд в смесителе Силверсона.

Пример 3. Это пример способа, подобного тому, который рассмотрен в примере 1, за исключением того, что предложенная согласно изобретению дисперсия изготавливалась с использованием ASA и 1% поверхностно-активной добавки, гомогенизированной непосредственно в водной дисперсии BMA коллоидного кремнезема. Величины Cobb были следующие (см. табл. 1).

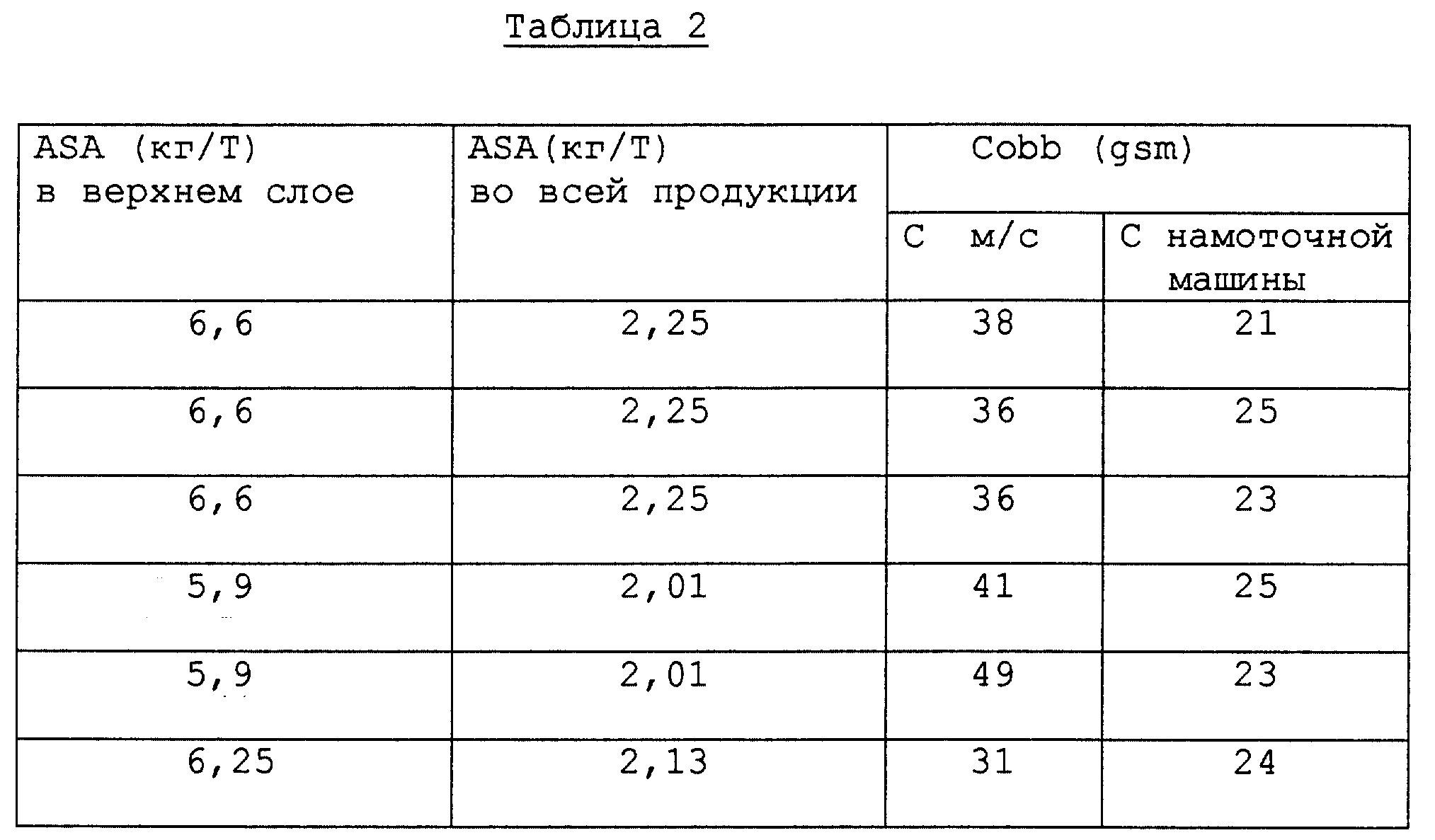

Пример 4. Способ, выполняемый по примеру 1, повторялся с использованием, чистого ASA, эмульгированного в суспензии бентонита при 4%. Были получены результаты, показанные в таблице 2.

Пример 5. Чистый ASA диспергировался в водный бентонит, как в примере 1.

В способе A проклеивающая дисперсия подмешивалась в целлюлозное исходное сырье на основе отходов, затем, по существу, неионный полимер после четырех инверсий. В способе B добавлялось полимерное удерживающее средство, система размельчалась, а затем добавлялась проклеивающая дисперсия и смешивалась, используя четыре инверсии. В способе C проклеивающая дисперсия добавлялась и смешивалась, используя четыре инверсии, но удерживающее средство не добавлялось.

Результаты показаны в таблице 3.

Пример 6. В этом и других примерах с бентонитом суспензия бентонита измельчалась с использованием смесителя Силверсона с вращающимся ножом при 1200 rpm (об/мин), а ASA вводилась в нее и в течение примерно 30 секунд продолжалось размельчение.

Настоящий пример воспроизводил способ по примеру 1, используя такие же дисперсии, изготовленные с участием поверхностно-активной добавки и без нее. В способе C чистый ASA диспергировался в проклеивающий состав при отсутствии поверхностно-активной добавки. В способе D он диспергировался в присутствии 1% поверхностно-активного вещества. Результаты показаны в таблице 4.

Пример 7. В этом способе 5%-ная порция дисперсии бентонита готовилась с использованием деминерализованной воды, а чистый ASA затем смешивался с ней, как и ранее, в отсутствии эмульгатора.

Во вторичное исходное сырье (полученное из макулатуры) добавлялось с одновременным перемешиванием 100 г/т фенолсульфоновой смолы, затем 100 г/т оксида полиэтилена, затем проклеивающая дисперсия, содержащая бентонит и ASA.

Результаты показаны в таблице 5.

Пример 8. 100 мл 0.1% суспензии бентонита в воде размалывалось с использованием эмульгатора Силверсона. Через 5 секунд добавлялся 1 мл чистого клеящего вещества ASA и полученная дисперсия размельчалась в течение еще 30 секунд.

Эта дисперсия наносилась на облицовочный картон, который не покрытый имел величину Cobb 60 секунд примерно 200 gsm при использовании шкалы K N 7. Обработанный облицовочный картон сушился на гладком сушильном барабане при 60oC в течение 4 минут. Далее лист сушился в сушилке при 110oC в течение 30 минут. После выдержки в течение ночи величина Cobb 60 секунд составляла 20.0 gsm.

Пример 9. Чистый ASA эмульгировался в воде, содержащей различные количества бентонита, для образования проклеивающей дисперсии, которая, по существу, сразу наносилась на белую бумагу для печати/письма, которая предварительно была проклеена в массе. Поверхностная проклейка при нанесении предложенной проклеивающей дисперсией с ASA обеспечивает получение материала, подходящего для краскоструйной печати. Затем он подвергался оценке по стандарту Hewlett Packard смешенного черного и регистрировалась минимальная оптическая плотность для каждого состава. Результаты показаны в таблице 6.

Из всех этих примеров понятно, что наилучшие результаты проклейки соответствуют наиболее низким значениям величины Cobb и что в таблице 6 наилучшее качество проклейки соответствует наибольшим значениям оптической плотности.

Следовательно, различные примеры показывают преимущества проклейки согласно изобретения и, что эти преимущества максимальны, если отсутствует поверхностно-активное вещество.

Реферат

Способы и дисперсия касаются проклейки бумаги и могут быть использованы в целлюлозно-бумажной промышленности. Проклеивающие суспензии жидкого реактивного клеящего вещества изготавливают путем диспергирования реактивного клеящего вещества в виде чистой жидкости в дисперсии бентонита или другого анионоактивного материала, содержащего микрочастицы, в воде. Эти дисперсии могут использоваться для проклейки в массе, например в процессе изготовления бумаги с удержанием микрочастицами в качестве анионоактивной фазы, содержащей микрочастицы. Они могут использоваться и для поверхностной проклейки. 3 с. и 19 з.п.ф-лы, 6 табл.

Комментарии