Водные дисперсии гидрофобного материала - RU2168579C2

Код документа: RU2168579C2

Чертежи

Описание

Настоящее изобретение относится к водным дисперсиям гидрофобного материала и более конкретно к дисперсиям, имеющим систему диспергатора, содержащую два противоположно заряженных соединения, их приготовлению и использованию.

Предпосылки создания изобретения

Водные дисперсии гидрофобного материала хорошо известны и используются в многочисленных применениях. Например, при производстве бумаги водные дисперсии гидрофобного материала используют в качестве

проклеивающего средства для того, чтобы дать бумаге и бумажному картону некоторую степень сопротивляемости к намоканию и проникновению водных жидкостей. Примеры гидрофобных материалов, которые широко

используются в качестве проклеивающих средств, включают реакционноспособные по отношению к целлюлозе проклеивающие средства, например димеры алкилкетенов и замещенные янтарные ангидриды, и не

реакционноспособные по отношению к целлюлозе проклеивающие средства, например проклеивающие средства на основе канифоли и на основе смол.

Дисперсии гидрофобного материала, как правило, содержат водную фазу и распределенные в ней тонко разделенные частицы или капли гидрофобного материала. Дисперсии обычно готовят гомогенизацией гидрофобного, не растворимого в воде материала в водной фазе в присутствии диспергатора с использованием высоких усилий сдвига и довольно высоких температур. Традиционно используемые диспергаторы включают анионные, амфотерные и катионные полимеры с высокими молекулярными весами, например лигносульфанаты, крахмалы, полиамины, полиамидамины и полимеры с присоединением виниловых групп. Полимеры могут быть использованы по одиночке, вместе или в комбинации с другими соединениями для того, чтобы образовать систему диспергатора. В зависимости от полного заряда компонентов системы диспергатора, проклеивающие дисперсии будут по природе анионными или катионными.

Дисперсии гидрофобного материала обычно показывают довольно плохую стабильность и высокую вязкость, даже при относительно низком содержании твердых веществ, что очевидно ведет к трудностям при обращении с дисперсиями, например при хранении или при использовании. Дальнейший недостаток состоит в том, что продукты должны поставляться в виде дисперсий с низкой концентрацией, что дополнительно увеличивает стоимость транспортировки активного гидрофобного материала.

Соответственно, цель настоящего изобретения - обеспечить водные дисперсии гидрофобного материала с улучшенными свойствами стабильности и вязкости. Еще одной целью данного изобретения является обеспечение улучшенных водных дисперсий проклеивающего средства, особенно проклеивающих средств, реакционноспособных по отношению к целлюлозе. Дальнейшие цели будут изложены ниже.

Описание изобретения

В соответствии с настоящим изобретением было

обнаружено, что улучшенные свойства стабильности и вязкости могут быть получены у водных дисперсий гидрофобного материала, в которых гидрофобный материал распределен в водной фазе с помощью

диспергатора, включающего в себя два противоположно заряженных соединения, имеющих относительно низкие молекулярные веса. Более конкретно, настоящее изобретение относится к водной дисперсии,

содержащей диспергированную фазу, включающую в себя гидрофобный материал и диспергатор, включающий в себя анионное соединение имеющее молекулярный вес менее чем 50000 и выбираемое из органических

соединений и кремнийсодержащих соединений, и катионное органическое соединение, имеющее молекулярный вес менее чем 50000. Настоящее изобретение, таким образом, относится к водной дисперсии, ее

приготовлению и использованию, как определено далее в формуле изобретения.

Настоящее изобретение делает возможным обеспечить дисперсии гидрофобного материала с улучшенной стабильностью при хранении, более высоким содержанием твердого вещества и/или более низкой вязкостью. Кроме того, при использовании дисперсий в случаях, включающих очень сильное разбавление дисперсии с изначально высокой концентрацией, было обнаружено, что диспергированная фаза является более стабильной, т.е. дисперсии показывают улучшенную стабильность при разбавлении. Примеры применений с крайне высоким разбавлением включают условия со смачиванием на конечной стадии при производстве бумаги и хранении или внутренняя проклейка, которые включают добавление дисперсии гидрофобного материала к водной суспензии, содержащей волокна целлюлозы и необязательно наполнитель. В этом контексте, улучшенная стабильность при разбавлении означает меньшую агрегацию частиц или капель гидрофобного проклеивающего средства, посредством чего образуются более низкие уровни более крупных агрегатов с меньшей эффективностью проклейки, а также меньшее осаждение гидрофобного проклеивающего средства на машине для производства бумаги и меньшее загрязнение проводов, посредством чего уменьшается необходимость обслуживания машины для производства бумаги. Дальнейшие выгоды, связанные с настоящей дисперсией включают улучшенную стабильность в присутствии мешающих веществ, например анионных примесей, получаемых из примесей целлюлозной массы и/или волокон, возвращенных на повторную переработку, и меньшее накопление гидрофобного материала в белой воде, рециркулирующей в процессе производства бумаги. Соответственно, дисперсии по настоящему изобретению являются особенно полезными в процессах, где экстенсивно рециркулирует белая вода и где суспензия целлюлозы содержит значительное количество примеси. Более того, дисперсии по данному изобретению также дают возможность получить улучшенную проклейку по сравнению с дисперсиями обычного размера при соответствующей дозировке проклеивающего средства и использовать более низкие дозировки проклеивающего средства, чтобы добиться соответствующего уровня проклеивания. Возможность использования меньших количеств проклеивающего средства, чтобы добиться проклейки, соответствующей техническим условиям, дополнительно уменьшает риск накопления не адсорбируемых гидрофобных проклеивающих средств в белой воде, рециркулирующей в процессе, посредством чего дополнительно уменьшается риск агрегации и осаждения гидрофобного материала на машине для производства бумаги. Настоящее изобретение, таким образом, предлагает значительные экономические и технические преимущества.

Гидрофобный материал, присутствующий в дисперсии, предпочтительно по существу нерастворим в воде. Примеры подходящих гидрофобных материалов включают соединения, полезные в качестве проклеивающих средств при производстве бумаги, которые могут быть получены из естественных и синтетических источников, например гидрофобные вещества, реакционноспособные по отношению к целлюлозе, и гидрофобные вещества, не реакционноспособные по отношению к целлюлозе. При предпочтительном варианте реализации изобретения гидрофобный материал имеет температуру плавления ниже примерно 100oC и особенно ниже примерно 75oC.

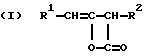

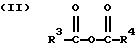

При предпочтительной реализации данного изобретения гидрофобный материал представляет собой проклеивающие средства, реакционноспособные по отношению к целлюлозе, которые могут быть выбраны из любого известного проклеивающего средства, реакционноспособного по отношению к целлюлозе. Подходящие проклеивающие средства выбирают из группы, состоящей из гидрофобных димеров кетена, мультимеров кетена, ангидридов кислот, органических изоцианатов, хлоридов карбамоила и их смесей, предпочтительно димеров кетена и ангидридов кислот, наиболее предпочтительно из димеров кетена. Подходящие димеры кетена имеют общую формулу (I), показанную ниже, где R1 и R2 представляют собой насыщенные или ненасыщенные углеводородные группы, обычно насыщенные углеводороды, углеводородные группы, имеющие от 8 до 36 атомов углерода, обычно являющиеся алкильными группами с прямой или разветвленной цепью, имеющей от 12 до 20 атомов углерода, как, например, гексадецильной или октадецильной группами. Подходящие ангидриды кислот могут быть описаны общей формулой (II), показанной ниже, где R3 и R4 могут быть идентичными или различными и представлять собой насыщенные или ненасыщенные углеводородные группы, соответственно содержащие от 8 до 30 атомов углерода, или R3 и R4 вместе с -C-O-C-группой могут образовывать от 5 до 6-членного кольца, необязательно являясь дополнительно замещенными углеводородными группами, содержащими до 30 атомов углерода. Примеры ангидридов кислот, которые используются в промышленном масштабе, включают алкил и алкенил янтарные ангидриды и, в частности, изооктадекановый янтарный ангидрид.

Подходящие димеры кетена, ангидриды кислот и органические изоцианаты включают соединения, описанные в патенте США N 4522686, который включен в описание в качестве ссылки. Примеры подходящих хлоридов карбамоила включают соединения, описанные в патенте США N 3887427, который также включен в качестве ссылки.

При другой предпочтительной реализации данного изобретения гидрофобный материал представляет собой гидрофобное вещество, не реакционноспособное по отношению к целлюлозе, которое может быть выбрано из любого известного проклеивающего средства, не реакционноспособного по отношению к целлюлозе. Соответственно, проклеивающее средство, не реакционноспособное по отношению к целлюлозе, выбрано из группы, состоящей из гидрофобных веществ на основе канифоли, например канифоли, диспропорционированной канифоли, гидрированной канифоли, полимеризованной канифоли, канифоли, обработанной формальдегидом, этерифицированной канифоли, обогащенной канифоли и смесей таких обработок и обработанных таким образом канифолей, жирных кислот и их производных, например сложных эфиров жирных кислот и амидов, подобных бис-стеариновому амиду, смолы и ее производных, например углеводородных смол, кислотных смол, смол сложных эфиров кислот и амидов, восков, например сырого и очищенного парафина, синтетических восков, встречающихся в природе восков и т.д.

Дисперсии по настоящему изобретению содержат диспергатор или систему диспергатора, включающую в себя, по крайней мере, одно анионное соединение и, по крайней мере, одно катионное соединение, причем оба данных соединения имеют низкий молекулярный вес (в дальнейшем НМВ). Соединения НМВ предпочтительно связаны друг с другом силой электростатического притяжения, образуя коацерватный диспергатор. При использовании в комбинации НМВ соединения являются эффективными в качестве диспергатора гидрофобного материала, хотя анионные и катионные соединения не обязаны быть, и обычно не являются, эффективными в качестве диспергатора, когда используются по одиночке. При предпочтительной реализации, по крайней мере, одно из анионных и катионных соединений представляет собой полиэлектролит. Термин "полиэлектролит", как использовано здесь, относится к соединению, имеющему две или более заряженные (анионные/катионные) группы, и заряженным (анионным/катионным) соединениям, действующим как полиэлектролит, например посредством химического не ионного взаимодействия или притяжения.

Анионное соединение диспергатора содержит одну или более анионных групп одного и того же или различных типов и включает анионные соединения, имеющие одну анионную группу и анионные соединения, имеющие две или более анионные группы, которые здесь обозначены как анионные полиэлектролиты. Анионные полиэлектролиты могут содержать одну или более катионную группу при условии, что они имеют общий отрицательный заряд. Примеры подходящих анионных групп включают сульфатные группы и карбонильные, сульфоновые, фосфорные и фосфоновые кислотные группы, которые могут присутствовать как свободные кислоты или водорастворимые соли аммония или щелочного металла (как правило натрия), например карбоксилаты и сульфонаты натрия. Анионные полиэлектролиты могут иметь степень замещения, различающуюся в широком диапазоне; степень анионного замещения (DSA) может быть от 0,01 до 1,4, подходяще от 0,1 до 1,2 и предпочтительно от 0,2 до 1,0.

Анионное соединение диспергатора может быть получено из синтетических и природных источников и предпочтительно оно растворимо в воде или способно образовывать дисперсию в воде. При предпочтительной реализации анионное соединение представляет собой органическое соединение, т.е. содержащее атомы углерода. Подходящие анионные соединения включают анионные поверхностно-активные вещества, подобные алкил, арил и алкиларилсульфаты и эфиросульфаты, алкил, арил и алкиларилкарбоксилаты, алкил, арил и алкиларилсульфонаты, алкил, арил и алкиларилфосфаты и эфирофосфаты и диалкилсульфосукцинаты, с алкильными группами, имеющими от 1 до 18 атомов углерода, арильными группами, имеющими от 6 до 12 атомов углерода и алкиларильными группам, имеющими от 7 до 30 атомов углерода. Примеры подходящих анионных поверхностно-активных веществ включают лаурилсульфат натрия, лаурилсульфонат натрия и додецилбензолсульфанат натрия. Дальнейшие примеры подходящих анионных соединений включают анионные полиэлектролиты, как, например, анионные органические НМВ полимеры, необязательно расщепленные, например, соединения, полученные из обработанных фосфорной кислотой, сульфонированных и карбоксилированных полисахаридов, подобных крахмалам, гуаровой камеди и целлюлозы, предпочтительно из производных целлюлозы и особенно карбоксиметилированной целлюлозы, также как продуктов конденсации, например анионных полиуретанов и конденсированных нафталинсульфанатов, и далее полимеров с присоединением винильной группы, образованных из мономеров с анионными группами, например акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилсульфоновой кислоты, сульфонированного стирола и фосфатов гидроксиалкилакрилатов и метакрилатов, необязательно сополимеризованных с неионными мономерами, включающими акриламид, алкилакрилаты, стирол и акрилонитрил, также как производными таких мономеров, виниловых эфиров и тому подобных соединений. Анионное соединение может быть также выбрано из НМВ неорганических соединений, содержащих атомы кремния, таких как, например, силикаты и различные формы конденсированных или полимеризованных кремниевых кислот, например олигомерной кремниевой кислоты, поликремниевых кислот, полисиликатов, полиалюминосиликатов, микрогелей полисиликатов, микрогелей полиалюминосиликатов и материала на основе кремния, например, в форме золя кремниевой кислоты, который имеет отрицательно заряженные гидроксильные группы.

Катионное соединение диспергатора содержит одну или более катионные группы одного и того же или различных типов и включает катионные соединения, имеющие одну катионную группу, и катионные соединения, имеющие две или более катионные группы, которые здесь относятся к катионным полиэлектролитам. Катионные полиэлектролиты могут содержать одну или более анионную группу при условии, что он имеет общий положительный заряд. Примеры подходящих катионных групп включают группы сульфония, фосфониевые группы, соли присоединения кислоты к первичным, вторичным и третичным аминам или аминогруппам и четвертичным аммониевым группам, например, где азот кватернизирован метилхлоридом, диметилсульфатом или бензилхлоридом, предпочтительно соли присоединения кислоты к аминам/аминогруппам и четвертичным аммониевым группам. Катионные полиэлектролиты могут иметь степень замещения, различающуюся в широком диапазоне; степень катионного замещения (DSC) может быть от 0,01 до 1,0, подходяще от 0,1 до 0,8 и предпочтительно от 0,2 до 0,6.

Катионное соединение диспергатора может быть получено из синтетических и природных источников и предпочтительно является водорастворимым или способным образовывать дисперсию в воде. Катионное соединение предпочтительно представляет собой органическое соединение. Примеры подходящих катионных соединений включают катионные поверхностно-активные вещества, например, соединения типа R4N+X-, где каждая группа R независимо выбрана из (i) водорода; (ii) углеводородных групп, подходяще алифатических и предпочтительно алкильных групп, имеющих от 1 до примерно 30 атомов углерода, предпочтительно от 1 до 22 атомов углерода; и (iii) углеводородных групп, подходяще алифатических и предпочтительно алкильных групп, имеющих до примерно 30 атомов углерода, предпочтительно от 4 до 22 атомов углерода, и являющейся разорванной одним или более гетероатомом, например кислородом или азотом, и/или группами, содержащими гетероатом, например карбонильной или ацилоксильной группами; где, по крайней мере, одна, подходяще, по крайней мере, три и предпочтительно все из упомянутых групп R содержат атомы углерода; подходяще, по крайней мере, одна и предпочтительно, по крайней мере, две из упомянутых групп R содержат, по крайней мере, 7 атомов углерода, предпочтительно, по крайней мере, 9 атомов углерода и наиболее предпочтительно, по крайней мере, 12 атомов углерода; и где X- представляет собой анион, типично галоид, подобный хлору, или анионную группу, присутствующую в анионном соединении диспергатора, например где поверхностно-активное вещество представляет собой протонированный амин формулы R3N, где R и N являются такими, как определено выше. Примеры подходящих поверхностно-активных веществ включают хлорид диоктилдиметиламмония, хлорид дидецилдиметиламмония, хлорид дикокодиметиламмония, хлорид кокобензилдиметиламмония, хлорид коко(фракционированный)бензилдиметиламмония хлорид октадецилтриметиламмония, хлорид диоктадецилдиметиламмония, хлорид дигексадецилдиметиламмония, хлорид ди(гидрированный талловый жир)диметиламмония, хлорид ди(гидрированный талловый жир)бензилметиламмония, (хлорид гидрированный талловый жир)бензилдиметиламмония, хлорид диолеилдиметиламмония и хлорид ди(этиленгексадеканкарбоксилат)диметиламмония. Особенно предпочтительные катионные поверхностно-активные вещества, таким образом, включают вещества, содержащие, по крайней мере, одну углеводородную группу с от 9 до 30 атомами углерода и особенно четвертичные аммониевые соединения. Далее подходящие катионные поверхностно-активные вещества включают четвертичные соединения ди- и полиаммония, содержащие, по крайней мере, одну углеводородную группу, подходяще алифатическую и предпочтительно алкильную, с от 9 до 30 атомами углерода, предпочтительно с от 12 до 22 атомами углерода. Примеры подходящих поверхностно-активных веществ этого типа включают дихлорид N-октадецил-N-диметил-N'-триметил-пропилен-диаммония. Дальнейшие примеры подходящих поверхностно-активных веществ включают катионные полиэлектролиты, как, например, катионные органические НМВ полимеры, необязательно расщепленные, например, полученные из полисахаридов, подобных крахмалам и гуаровой камеди, продукты катионной конденсации, подобные полиуретанам, полиамидаминам, например, полиамидаминэпихлоргидрины, полиамины, например, сополимеры диметиламин-эпихлоргидрина, сополимеры диметиламинэтиленендиамин-эпихлоргидрин, сополимеры аммоний-этиленен дихлорида, полимеры с присоединением винила, образованные из мономеров с катионными группами, например гомополимеры и сополимеры хлорида диаллилдиметиламмония, диалкиламиноалкилакрилаты, метакрилаты и акриламиды (например, диметиламиноэтилакрилаты и метакрилаты), которые обычно присутствуют в виде солей с присоединением кислоты или четвертичных солей аммония, необязательно сополимеризованных с неионными мономерами, включающими акриламид, алкилакрилаты, стирол и акрилонитрил и производные таких мономеров, виниловые сложные эфиры и подобные соединения.

Как анионное НМВ соединение, так и катионное НМВ соединение для использования в настоящем изобретении имеют молекулярный вес (в дальнейшем МВ) меньше чем 50000, подходяще менее чем 30000 и предпочтительно менее чем 20000. Дополнительные выгоды могут быть видны, где МВ анионного соединения и/или катионного соединения диспергатора еще ниже, например, менее чем 15000 и особенно менее чем 10000. Обычно анионные и катионные соединения имеют МВ выше 200 и подходяще выше 500. Обычно анионные и катионные поверхностно-активные вещества имеют МВ ниже, чем у анионных и катионных полиэлектролитов; предпочтительные поверхностно-активные вещества имеют МВ от 200 до 800. Когда одно из соединений диспергатора представляет собой поверхностно-активное вещество, другому соединению диспергатора следует быть предпочтительно электролитом, который может иметь МВ такой, как определено выше.

Предпочтительные дисперсии по настоящему изобретению содержат диспергатор, выбранный из группы, состоящей из диспергатора (i), включающего в себя катионное поверхностно-активное вещество и анионный полиэлектролит, где диспергатор имеет общий анионный заряд; диспергатора (ii), включающего в себя катионный полиэлектролит и анионный полиэлектролит, где диспергатор имеет общий отрицательный заряд; диспергатора (iii), включающего в себя анионное поверхностно-активное вещество и катионный полиэлектролит, где диспергатор имеет общий катионный заряд, и диспергатора (iv), включающего в себя анионный полиэлектролит и катионный полиэлектролит, где диспергатор имеет общий катионный заряд; причем анионные и катионные полиэлектролиты и их молекулярные веса являются таковыми, как определено выше.

Анионные и катионные соединения диспергатора могут присутствовать в дисперсии в количествах, различающихся внутри широких пределов, и зависят помимо прочего от молекулярного веса данных соединений, степени ионного замещения данных соединений, т.е. плотности заряда, желаемого полного заряда дисперсии и используемого гидрофобного материала. Как анионное соединение, так и катионное соединение могут присутствовать в количестве до 100% по весу, подходяще от 0,1 до 20% по весу и предпочтительно от 1 до 10% по весу, основываясь на весе гидрофобного материала.

Было обнаружено, что дисперсии по настоящему изобретению могут быть приготовлены с высоким содержанием твердых веществ и несмотря на это показывают очень хорошую стабильности при хранении и низкую вязкость. Данное изобретение обеспечивает дисперсии гидрофобного материала с улучшенной стабильностью при хранении и/или высоким содержанием твердых веществ. Особенно предпочтительные дисперсии в этом отношении включают дисперсии проклеивающего средства, реакционноспособного по отношению к целлюлозе, особенно дисперсии, имеющие диспергатор с полным отрицательным зарядом. Дисперсии проклеивающих средств, реакционноспособных по отношению к целлюлозе по настоящему изобретению, как правило, имеют содержание проклеивающего средства от примерно 0,1 до примерно 50% по весу, подходяще выше 20% по весу. Дисперсии, содержащие проклеивающее средство, представляющее собой димер кетена, по настоящему изобретению имеют содержание димера кетена внутри диапазона от 5 до 50% по весу и предпочтительно от примерно 10 до примерно 35% по весу. Дисперсии, или эмульсии, содержащие проклеивающее средство, представляющее собой ангидрид кислоты по настоящему изобретению имеют содержание ангидрида кислоты внутри диапазона от 0,1 до примерно 30% по весу и обычно от примерно 1 до примерно 20% по весу. Дисперсии проклеивающего средства, не реакционноспособного по отношению к целлюлозе, как правило, могут иметь содержание проклеивающего средства от 5 до 50% по весу и предпочтительно от 10 до 35% по весу.

Дисперсии по настоящему изобретению могут быть произведены посредством смешивания водной фазы с системой диспергатора и гидрофобным материалом, предпочтительно при температуре, при которой гидрофобный материал представляет собой жидкость, и гомогенизации полученной таким образом смеси подходяще под давлением. Полученную водную эмульсию, которая содержит капельки гидрофобного вещества, обыкновенно имеющие размер от 0,1 до 3,5 мкм в диаметре, затем охлаждают. Кроме вышеупомянутых компонентов в проклеивающие дисперсии могут быть также введены другие материалы, такие как, например, дополнительные диспергаторы и стабилизаторы, например неионные диспергаторы, наполнители, например мочевина и производные мочевины, и стабилизаторы дисперсии. Будет оценено, что отрицательные и положительные заряды соединений диспергатора могут быть образованы in situ, например, контактированием соединений одного с другим и/или смешиванием соединений с водной фазой и/или посредством понижения pH водной фазы. Например, потеря водорода из кислотной группы будет приводить к образованию отрицательного заряда и основный амин или аминогруппа может оказаться катионной посредством протонирования или отрыва водорода. Соответственно, возможно начать с незаряженных соединений при приготовлении дисперсии. Например, может быть использовано органическое соединение с основными аминогруппами или основным амином формулы R3N, где соответствующая аммониевая группа R4N+X- образуется в способе приготовления, где R, N и X могут быть такими, как определено выше.

Было обнаружено, что компоненты настоящих дисперсий могут быть легко гомогенизированы в присутствии водной фазы, в частности, где используются НМВ соединения диспергатора в комбинации с гидрофобными материалами, имеющими температуру плавления ниже примерно 100oC и особенно ниже примерно 75oC. Обычно требуется меньше энергии и более низкие усилия перемешивания в данном способе по сравнению со способами приготовления обычных дисперсий и посредством чего может быть применено более простое оборудование. Следовательно, далее способ получения дисперсий включает в себя (i) смешивание гидрофобного материала с анионным и катионным соединениями диспергатора, чтобы получить промежуточный состав, и (ii) гомогенизацию промежуточного состава в присутствии водной фазы, как описано выше. Предпочтительным является, чтобы компоненты были гомогенно смешаны в стадии (i). Гидрофобное вещество, использованное в стадии (i), может быть твердым, хотя предпочтительно, чтобы оно представляло собой жидкость для упрощения гомогенного смешивания. Если это желательно, промежуточный состав может быть удален после стадии смешивания (i) и необязательно охлажден для отверждения, чтобы получить в значительной степени безводный промежуточный состав, содержащий диспергатор и гидрофобный материал, который дает возможность упростить отгрузку привлекательным с экономической точки зрения образом. В месте, где его собираются использовать, или где-нибудь в другом месте промежуточный гидрофобный состав может быть гомогенизирован в присутствии воды традиционным или упрощенным способом, необязательно при повышенной температуре так, чтобы предоставить жидкость промежуточного состава. Этот метод является особенно привлекательным при приготовлении дисперсий димеров кетена и кислотных ангидридов, последние из которых обычно приготовляются в мельницах для размола бумаги в прямой связи с их использованием в качестве проклеивающего средства при производстве бумаги. Обеспечение стабильности при хранении в значительной степени безводного состава, таким образом, предлагает значительные экономические и технические выгоды. Настоящее изобретение, таким образом, также относится к составу в значительной степени безводного концентрата, включающему в себя гидрофобный материал, анионное НМВ соединение, выбранное из углеродсодержащих соединений и кремнийсодержащих соединений и катионное органическое НМВ соединение, где анионное и катионное соединения при использовании в комбинации являются эффективными в качестве системы диспергатора для гидрофобного материала в водной фазе, его приготовлению и использованию, как определено далее в формуле изобретения.

Компоненты, которые присутствуют в составе концентрата по настоящему изобретению, т. е. гидрофобный материал и анионное и катионное соединения, предпочтительно такие, как определено выше. Состав является в значительной степени безводным и настоящее означает, что могут присутствовать небольшие количества воды; содержание воды может быть от 0 до 10% по весу, подходяще менее чем 5% по весу и предпочтительно менее чем 2%. Наиболее предпочтительно, он не содержит воду. Состав предпочтительно содержит гидрофобный материал в преобладающем количестве, по весу, т.е. по крайней мере 50% по весу, и подходяще состав имеет содержание гидрофобного вещества внутри диапазона от 80 до 99,9% по весу и предпочтительно от 90 до 99, 7% по весу. Анионное и катионное соединения могут присутствовать в составе в количествах, определенных выше, что касается дисперсий, где проценты основаны на гидрофобном материале. Соответственно, как анионное соединение, так и катионное соединение могут присутствовать в составе в количествах до 100% по весу, подходяще от 0,1 до 20% по весу и предпочтительно от 1 до 10% по весу, основываясь на весе гидрофобного материала.

Дисперсии по данному изобретению могут применяться в качестве проклеивающих средств традиционным образом при производстве бумаги с использованием любого типа волокон целлюлозы и это может быть использовано как для поверхностного проклеивания, так и для внутреннего проклеивания или проклеивания исходного сырья. Термин "бумага", как используется здесь, означает, что он включает не только бумагу, но и все типы продуктов на основе целлюлозы в форме листов и рулонов, включая, например, картон и бумажный картон. Исходное сырье содержит волокна целлюлозы необязательно в комбинации с минеральными наполнителями, и обычно содержание волокон целлюлозы равно, по крайней мере, 50% по весу, основанных на весе сухого исходного сырья. Примеры минеральных наполнителей традиционных типов включают каолин, фарфоровую глину, диоксид титана, гипс, тальк и природные и синтетические карбонаты кальция такие, как мел, помолотый мрамор и осажденный карбонат кальция. Количество гидрофобного проклеивающего средства, добавленного к исходному сырью, может быть от 0,01 до 5% по весу, подходяще от 0,05 до 1% по весу, основанных на сухом весе волокон целлюлозы и необязательных наполнителей, где дозировка, главным образом, зависит от качества целлюлозной массы или бумаги, которую следует проклеивать, используемого проклеивающего средства и уровня желаемого проклеивания.

При предпочтительной реализации дисперсии используют при проклеивании исходного сырья целлюлозной массы, где исходное сырье имеет высокую катионную потребность и/или содержит значительные количества липофильных веществ, например исходное сырье, приготовленное из определенных сортов деревосодержащих или возвращенных на переработку целлюлозных масс, например, где есть большая рециркуляция белой воды. Особенно предпочтительные дисперсии в таких применениях включают дисперсии проклеивающего средства, реакционноспособного по отношению к целлюлозе и дисперсии, имеющие диспергатор с общим отрицательным зарядом. Обычно катионная потребность равна, по крайней мере, 50, подходяще, по крайней мере, 100 и предпочтительно, по крайней мере, 150 мкэкв. /литр фильтрата исходного сырья. Катионная потребность может быть измерена традиционным способом, например, посредством детектора заряда частиц Mutec, используя фильтрат исходного сырья, полученный из сырья, профильтрованного через 1,6 мкм фильтр, и поли(хлорида диаллилдиметиламмония) в качестве титранта. Количество липофильных экстрактов может быть, по крайней мере, 10 ppm, обычно, по крайней мере, 20 ppm, подходяще, по крайней мере, 30 ppm и предпочтительно, по крайней мере, 50 ppm, измеренных как ppm ДХМ посредством экстракции, используя ДХМ (дихлорметан) известным образом. Далее, настоящие дисперсии предпочтительно используют в процессах производства бумаги, где экстенсивно рециркулирует белая вода, т.е. с высокой степенью замкнутости цикла по белой воде, например, где на тонну сухой произведенной бумаги используют от 0 до 30 тонн свежей воды, обычно менее чем 20, подходяще менее чем 15, предпочтительно менее чем 10 и особенно менее чем 5 тонн свежей воды на тонну бумаги. Рециркуляция белой воды в процессе предпочтительно имеет место посредством смешивания белой воды с волокнами целлюлозы, предпочтительно в форме исходного сырья или суспензии, до или после добавления проклеивающей дисперсии, например для образования исходного сырья, которое необходимо обезводить. Свежая вода может быть введена в процесс на любой стадии; например, она может быть смешана с волокнами целлюлозы для того, чтобы получить исходное сырье, и она может быть смешана с исходным сырьем, содержащим волокна целлюлозы, чтобы разбавить его для того, чтобы получить исходное сырье, которое необходимо обезводить, до или после смешивания исходного сырья с белой водой и перед или после добавления дисперсии проклеивающего средства.

Химические вещества, обычно добавляемые к исходному сырью при производстве бумаги, такие как вспомогательные удерживающие вещества, красители, влагостойкие смолы, оптические блескообразователи и т.д., конечно, могут быть использованы совместно с настоящими проклеивающими дисперсиями. Проклеивающие средства, не реакционноспособные по отношению к целлюлозе, обычно используют с соединением алюминия для закрепления проклеивающего средства к волокну целлюлозы. Примеры соединений алюминия включают квасцы, алюминаты и соединения полиалюминия, например хлориды и сульфаты полиалюминия. Примеры подходящих вспомогательных удерживающих веществ включают катионные полимеры, анионные неорганические материалы в комбинации с органическими полимерами, например бентонит в комбинации с катионными полимерами, золи на основе кремниевой кислоты в комбинации с катионными полимерами или катионными и анионными полимерами. Особенно хорошее проклеивание исходного сырья можно получить при использовании дисперсий по настоящему изобретению в комбинации с вспомогательными удерживающими веществами, включающими в себя катионные полимеры. Подходящие катионные полимеры включают катионный крахмал, гуаровую камедь, полимеры на основе акрилата или акриламида, полиэтиленимин, дициандиамидформальдегид, полиамины, полиамидамины и поли(хлорид диаллилдиметиламмония) и их комбинации. Катионный крахмал и катионные полимеры на основе акриламида предпочтительно используют по отдельности либо в комбинации друг с другом или с другими материалами. При предпочтительной реализации изобретения дисперсии используют в комбинации с системами удерживания, включающими в себя, по крайней мере, один катионный полимер и анионные частицы на основе диоксида кремния. Настоящие дисперсии могут быть добавлены до, между, после или одновременно с добавлением катионного полимера или полимеров. Также возможно предварительно смешать проклеивающую дисперсию с вспомогательным удерживающим веществом, например катионным полимером, подобным катионному крахмалу или катионному полимеру на основе акриламида, или анионным материалом на основе диоксида кремния, перед введением полученной таким образом смеси в исходное сырье. Соответственно, дисперсию можно приготовить непосредственно перед введением ее в исходный материал посредством введения в контакт проклеивающей дисперсии, содержащей катионное соединение, предпочтительно катионное поверхностно-активное вещество, с анионным материалом на основе диоксида кремния, например, как определено выше.

Настоящее изобретение далее иллюстрируется в следующих примерах, которые, однако, не имеют намерение ограничивать изобретение. Части и % относятся к весовым частям и % по весу, соответственно, если это не определено иначе.

Пример

1

Дисперсию гидрофобного димера алкилкетена (АКД) по настоящему изобретению приготовили посредством смешивания хлорида ди(гидрированный талловый жир)диметиламмония, который представляет собой

катионное поверхностно-активное вещество с МВ, равным 340, продаваемого под торговым названием Querton 442, Akzo Nobel, с расплавленным при 70oC АКД, пропускания смеси через гомогенизатор в

присутствии водного раствора сконденсированного нафталинсульфоната натрия с оцененным МВ, равным примерно 6000, продаваемым под торговым названием OrotanTM SN, Rohm & Haas Company, и

затем охлаждения полученной таким образом дисперсии. pH Дисперсии установили равным примерно 5, добавляя кислоту. Дисперсия, обозначенная дисперсия N 1, имела содержание АКД 30% и содержала 6%

анионного соединения и 4% катионного соединения, содержание обоих соединений основано на весе АКД. Дисперсии содержали частицы реакционноспособного по отношению к целлюлозе гидрофобного соединения со

средним размером частиц примерно 1 мкм, которые были отрицательно заряженными, как показано отрицательным зета потенциалом, определенным посредством ZetaMaster S Version PCS.

Пример

2

Стабильность дисперсии из примера 1 была испытана следующим образом: дисперсию разбавили водой, чтобы дать дисперсию, содержащую 40 ppm АКД. В некоторых из тестов было добавлено 10 ppm

стеариновой кислоты, чтобы оценить стабильность в присутствии липофильного, анионного соединения примеси. Разбавленную дисперсию поместили в банку, оборудованную прибором для измерения помутнения,

петлей, средствами циркуляции и средствами нагрева и охлаждения. Установленный объем разбавленной дисперсии циркулировал в петле, в то же время автоматически записывали мутность и подвергали дисперсию

циклу нагревания и охлаждения в течение установленного периода времени, равного 45 минутам. Температуру дисперсии подняли от 20oC до 62oC и затем снова понизили до 20o

C. На мутность влияет размер частиц, и разница в мутности дисперсии до и после температурного цикла представляет собой меру способности распределенных частиц противостоять росту посредством слипания и,

таким образом, меру стабильности дисперсии. Разницу в мутности (ДТ) вычисляют следующим образом:

Δ T = (конечная мутность/начальная мутность) • 100.

Чем выше Δ T, тем лучше стабильность.

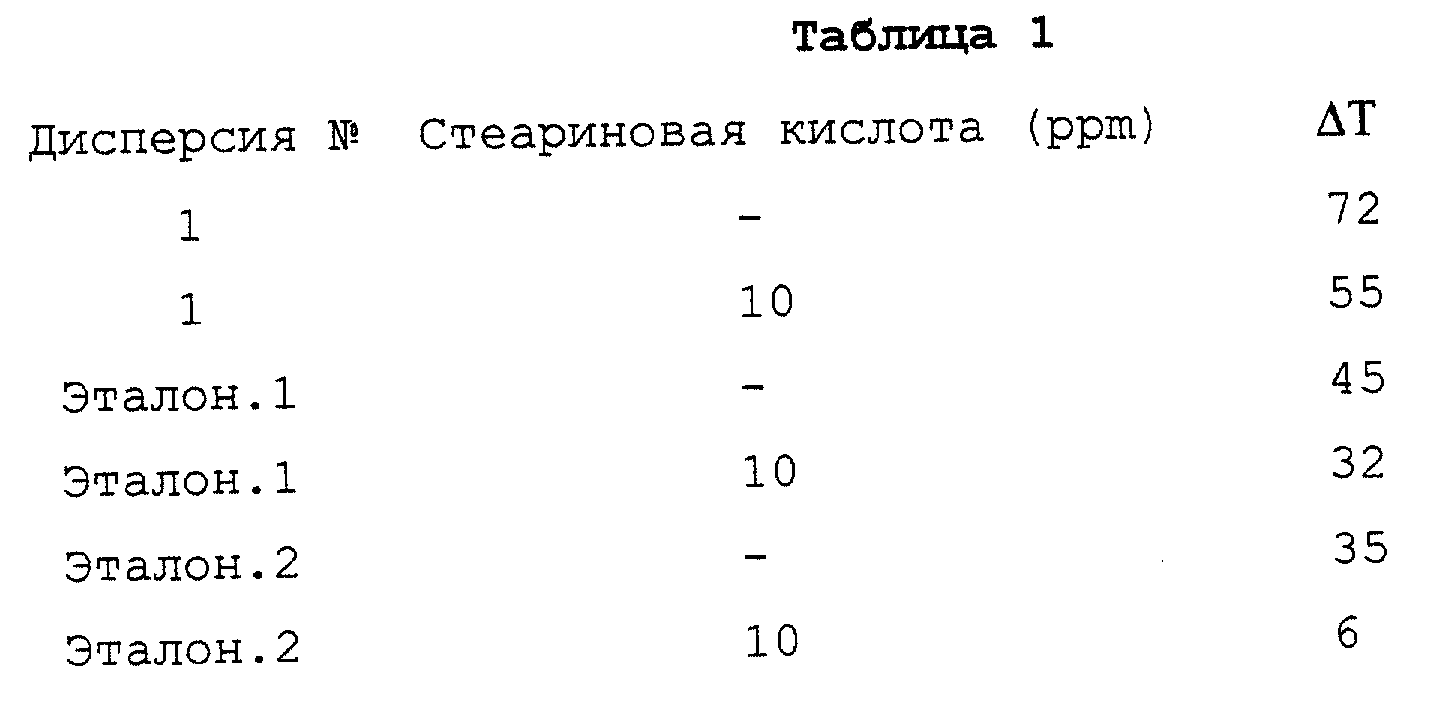

Две стандартные дисперсии были также испытаны для целей сравнения. Эталон. 1 представляет собой анионную АКД дисперсию, содержащую систему диспергатора, состоящую их лигносульфаната натрия и катионного крахмала с высоким молекулярным весом (ВМС), где анионный лигносульфанат присутствует в ионном избытке. Эталон 2 представляет собой катионную АКД дисперсию, также содержащую лигносульфонат натрия и ВМС катионный крахмал, но где катионный крахмал присутствует в ионном избытке. Таблица 1 дает полученные результаты.

Как показано в таблице 1, значения ΔT дисперсий по настоящему изобретению были значительно выше, чем значения стандартных дисперсий, что, соответственно, является показателем лучшей стабильности в разбавленном состоянии.

Пример 3

Состав безводного концентрата согласно настоящему изобретению приготовили сухим смешиванием 93 частей гранул АКД с тремя

частями катионного поверхностно-активного вещества и 4 частями анионного соединения, использованного в примере 1. Эта сухая смесь была позднее добавлена к горячей воде и полученную таким образом

водную смесь нагрели до 80oC, прокачали через насос с сильным сдвигом и затем охладили до комнатной температуры. Полученная в результате анионная дисперсия, дисперсия N 2, имела содержание

АКД, равное 20%, и средний размер частиц примерно 1 мкм.

Эффективность проклеивания оценили приготовлением листов бумаги согласно стандартному способу SCAN-C23X для лабораторного масштаба и использованием исходного сырья для производства бумаги, содержащего 80% 60:40 отбеленного сульфата березы/сосны и 20% мела, к которому было добавлено 0,3 г/л Na2SO4 •10H2O. Вязкость исходного продукта была 0,5% и pH 8,0. Дисперсии были использованы совместно с коммерческой системой удерживания и обезвоживания CompozilTM, включающей катионный крахмал и анионный золь кремнекислоты, модифицированный алюминием, которые были добавлены к исходному сырью отдельно; катионный крахмал добавили в количестве 12 кг/т, основываясь на сухом исходном сырье, и золь кремнекислоты добавили в количестве 0,8 кг/т, вычисленном как SiO2 и основываясь на сухом исходном сырье.

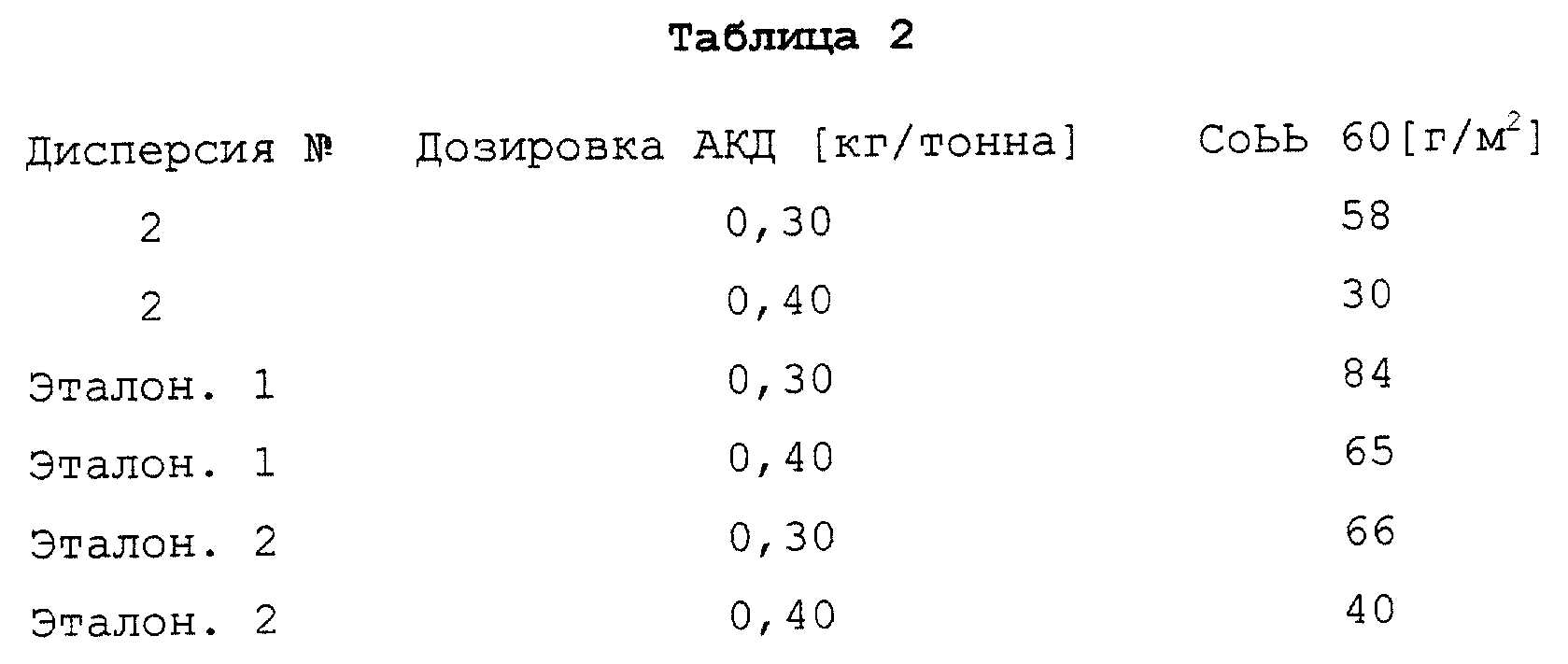

Значения Cobb, измеренные согласно стандарту TAPPI T 441 OS-63, полученные в тестах, представлены в таблице 2. Дозировки АКД основаны на сухом исходном сырье.

Таблица 2 демонстрирует улучшение в проклеивании бумаги, полученной с дисперсией по настоящему изобретению.

Пример 4

Простоту производства дисперсий по настоящему изобретению оценили приготовлением анионных АКД дисперсий при различном содержании

АКД. Дисперсии по изобретению были приготовлены посредством гомогенизации смеси 0,8% по весу хлоридад (гидрированный талловый жир)диметиламмония, 1,6% по весу конденсированного нафталинсульфоната

натрия, 77,6% по весу воды и 20% по весу АКД в течение установленного времени, используя мешалку Ultra Turrax при 15000 оборотов в минуту, и затем охлаждения полученной таким образом дисперсии в

течение 2 часов. Сходные дисперсии были приготовлены таким же образом при различном содержании АКД, чтобы обеспечить дисперсии с содержанием АКД 10, 20, 30 и 40% по весу. За дисперсиями, обозначенными

Изобрет., следует содержание АКД в весовых %.

Стандартные АКД дисперсии были произведены для целей сравнения таким же образом и при тех же условиях посредством гомогенизации смеси 1,0% по весу катионного крахмала, 0,25% по весу лигносульфоната натрия, 89% по весу воды и 10% по весу АКД. Сходные дисперсии приготовили при различном содержании АКД для того, чтобы обеспечить стандартные дисперсии с содержанием АКД 10, 20, 30 и 40% по весу. За дисперсиями, обозначенными Эталон. 3, следует содержание АКД в весовых %.

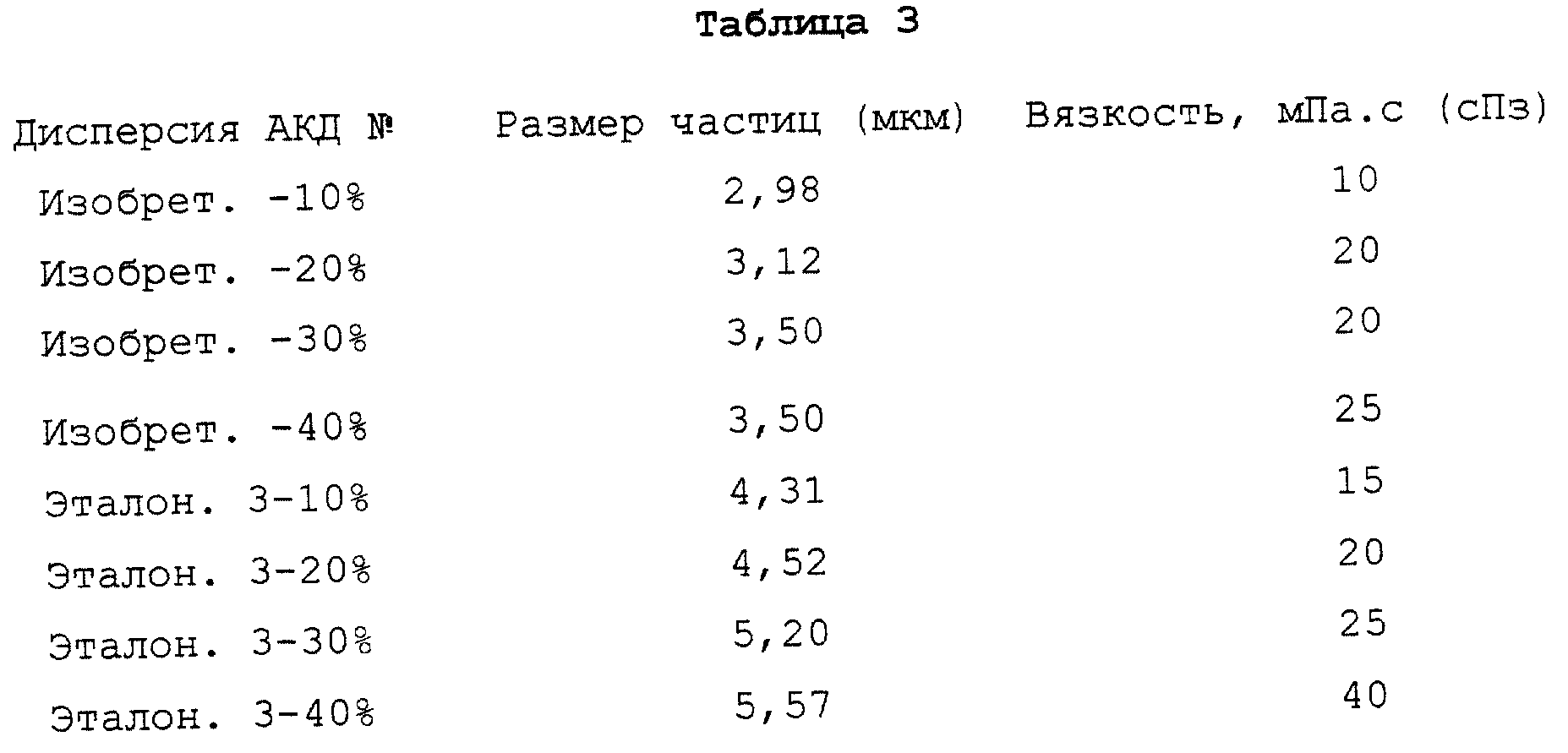

Размер частиц и вязкость определили традиционным способом. Таблица 3 показывает полученные результаты.

Таблица 3 демонстрирует, что дисперсии по настоящему изобретению было легче производить; более низкая вязкость была получена при соответствующем содержании АКД и меньший размер частиц получили, используя такое же количество энергии, чтобы установить поверхности свободными. По сравнению со стандартной дисперсией, таким образом, по настоящему изобретению требуется меньше энергии и более низкие сдвигающие силы для того, чтобы производить дисперсии с равным размером частиц. Кроме того, увеличение скорости мешалки до 25000 оборотов в минуту значительно уменьшало размер частиц дисперсии по настоящему изобретению, который находится внутри диапазона от 1 до 2 мкм.

Реферат

Изобретение предназначено для использования в целлюлозно-бумажной промышленности для проклейки целлюлозных волокон. Касается водной дисперсии, содержащей диспергатор и диспергированную фазу, содержащую гидрофобное проклеивающее средство. Диспергатор включает анионное соединение, имеющее молекулярный вес ниже 50000 и выбираемое из углеродсодержащих соединений и кремнийсодержащих соединений, и катионное органическое соединение, имеющее молекулярный вес ниже 50000. Касается способа приготовления дисперсии, а также безводного состава, содержащего вышеуказанные компоненты. Обеспечиваются улучшенные свойства стабильности и вязкости дисперсии. 3 с. и 15 з.п. ф-лы, 3 табл.

Формула

а) анионное соединение, имеющее молекулярный вес менее чем 50000 и выбираемое из углеродсодержащих соединений и кремнийсодержащих соединений, и

б) катионное органическое соединение, имеющее молекулярный вес менее чем 50000, где, по крайней мере, одно из анионных и катионных соединений представляет собой полиэлектролит.

Документы, цитированные в отчёте о поиске

Способ изготовления бумаги

Комментарии