Супергидрофобные поверхности - RU2601339C2

Код документа: RU2601339C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к поверхностям, которые проявляют супергидрофобные свойства в результате обработки композицией, содержащей неорганический растворитель на водной основе.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Краевой угол смачивания водой (также называемый контактным углом) супергидрофобной поверхности составляет величину, превышающую 150°. Если, кроме того, угол скатывания (соскальзывания) капли воды с поверхности составляет менее 10°, то поверхность считают "самоочищающейся". В природе такими свойствами обладают листья лотоса (так называемый эффект лотоса). Поверхности большинства искусственно созданных материалов, таких как ткани, нетканые полотна, целлюлозно-бумажные полотна, полимерные пленки и т.д., не обладают такими свойствами. В настоящее время имеются два общих способа модификации несупергидрофобной поверхности для придания ей эффекта лотоса. Один из таких способов состоит в привитии гидрофобного мономера на каждую из поверхностей несупергидрофобного материала. При таком способе материал становится супергидрофобным по всей его толщине, что в большинстве случаев может быть нежелательно. Этот способ также экономически неэффективен, не может быть использован в непрерывном производстве и может оказывать нежелательное воздействие на окружающую среду. Другой подход состоит в нанесении на поверхность жидкой дисперсии, имеющей специальный состав, так что после проведения сушки образуется наноструктурированная супергидрофобная пленка. Чтобы воспользоваться этим способом, наносимая пленка должна обладать химическими и физическими морфологическими характеристиками супергидрофобных поверхностей. Во-первых, композиция должна содержать по меньшей мере один компонент с низкой поверхностной энергией (т.е. гидрофобный компонент), например, перфорированный полимер (например, политетрафторэтилен), и, во-вторых, обрабатываемая поверхность должна иметь шероховатую поверхностную структуру, предпочтительно, имеющую шероховатости нескольких разных диапазонов размерной шкалы, т.е. имеющую микро- и наношероховатости. Несмотря на то, что существуют различные композиционные дисперсии, которые могут придавать поверхностям супергидрофобные свойства, ни одна из этих дисперсий не имеет полностью водной основы. По множеству причин, включающих безопасность, сохранение здоровья персонала, экономичность и защиту окружающей среды, получение в промышленных масштабах дисперсии, составленной полностью на водной основе, чрезвычайно желательно, поскольку это устраняет риски, связанные с использованием органических растворителей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к супергидрофобной поверхности, включающей основу (подложку), обработанную композицией, содержащей: (а) гидрофобный компонент, (b) наноструктурированные частицы и (с) воду.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

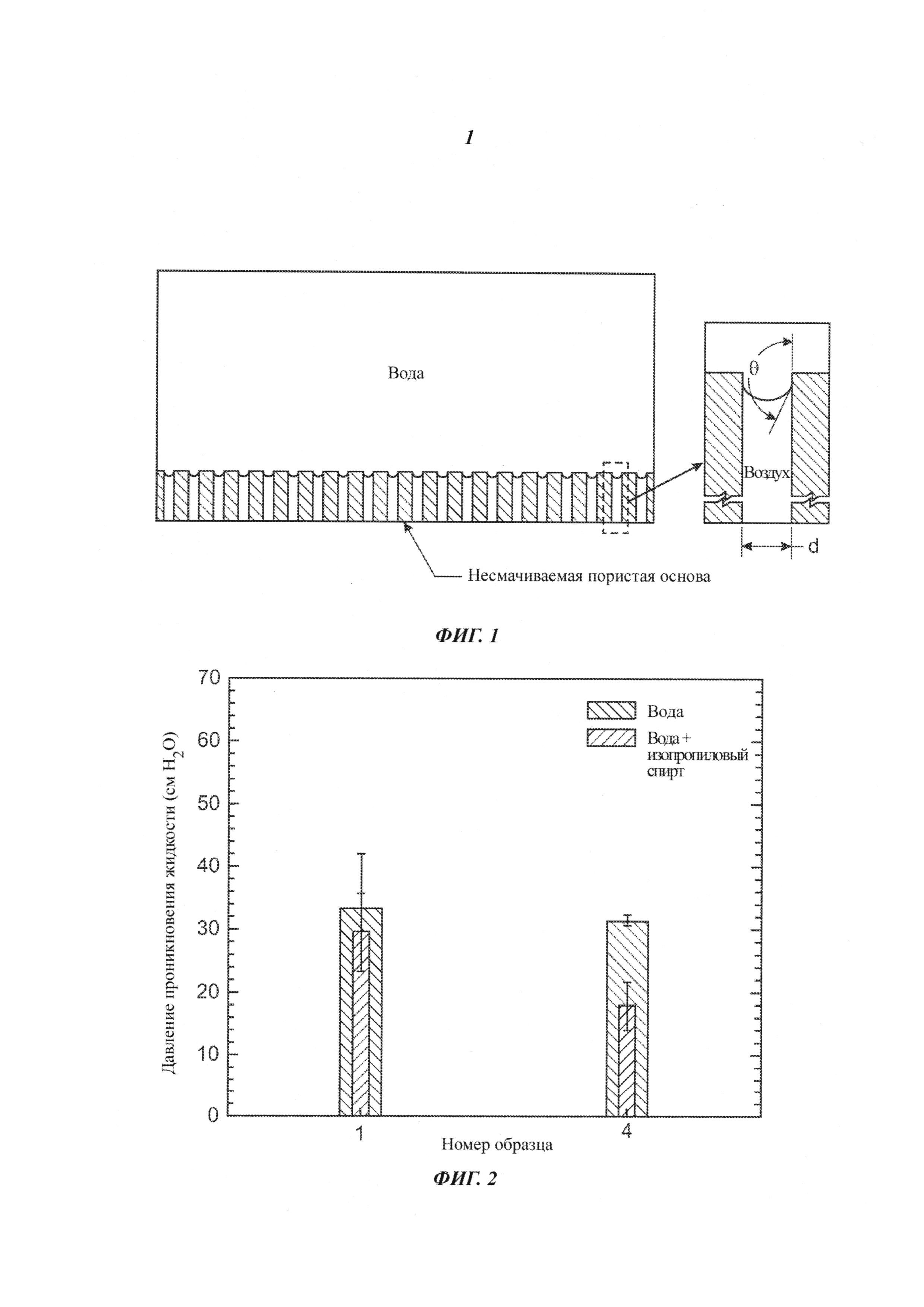

На Фиг. 1 представлена несмачиваемая пористая основа (подложка), препятствующая проникновению воды благодаря малому размеру d пор и высокой гидрофобности (большой краевой угол смачивания в).

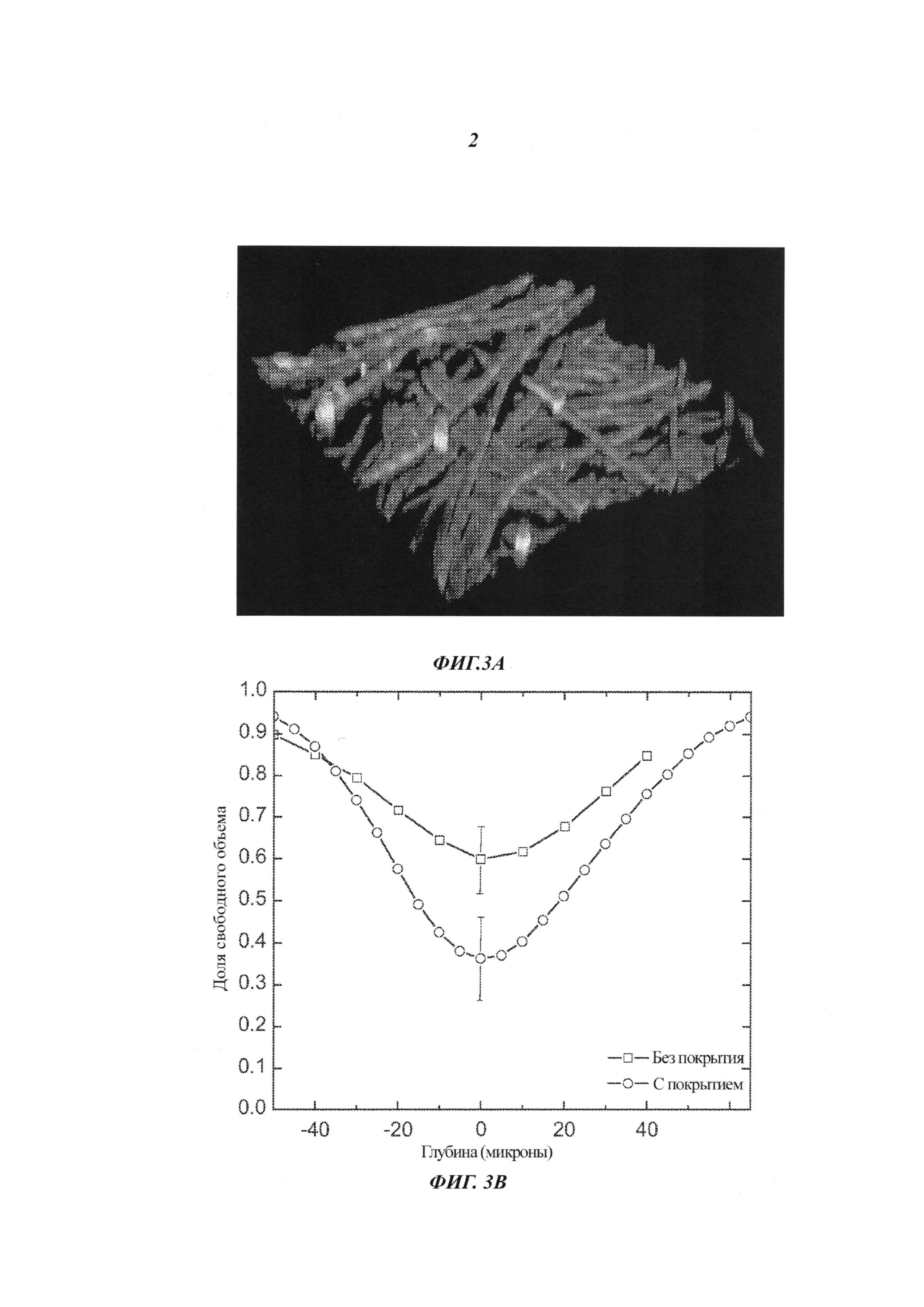

На Фиг. 2 представлены значения давления проникновения (гидростатического давления или гидростатического напора) для воды и смеси вода + изопропиловый спирт (сокращенно ИПС) для гидрофобной основы из материала мелтблаун (Образец 1) и гидрофильной основы, содержащей целлюлозу (Образец 4), на каждую из которых было нанесено покрытие из водной дисперсии фторсодержащего реагента РМС (торговое наименование Capstone ST-100, фторированный акриловый сополимер, 20% масс. в воде, поставляемый DuPont). Эта композиция не содержит наноструктурированных частиц, и масса покрытия, расходуемого на единицу площади, составляет >10 г/м2.

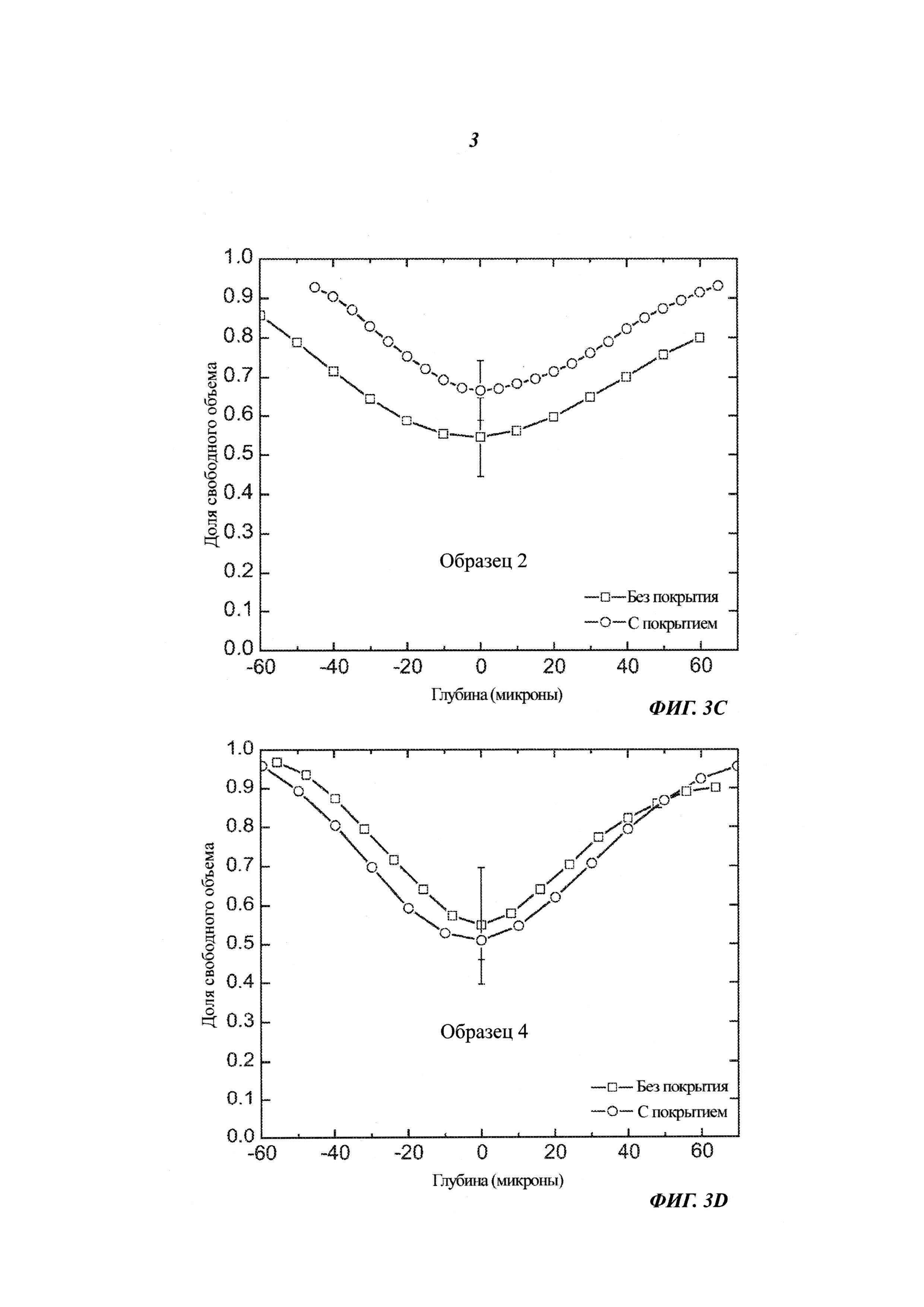

На Фиг. 3А представлено трехмерное изображение гидрофобной основы из материала мелтблаун, окрашенной флуоресцентным красителем для визуализации, полученное с помощью конфокального микроскопа.

На Фиг. 3В представлена зависимость доли свободного объема гидрофобной основы из материала мелтблаун от расстояния, измеряемого вглубь основы от ее поверхности, для необработанной основы (без покрытия, незаштрихованные квадраты) и той же основы после нанесения гидрофобного покрытия (незаштрихованные кружки).

На Фиг. 3С представлена зависимость доли свободного объема основы из материала спанбонд от расстояния, измеряемого вглубь основы от ее поверхности, для необработанной основы (без покрытия, незаштрихованные квадраты) и той же основы после нанесения гидрофобного покрытия (незаштрихованные кружки).

На Фиг. 3D представлена зависимость доли свободного объема материала для полотенец Kimberly-Clark® Towel от расстояния, измеряемого вглубь основы от ее поверхности, для необработанной основы (без покрытия, незаштрихованные квадраты) и той же основы после нанесения гидрофобного покрытия (незаштрихованные кружки).

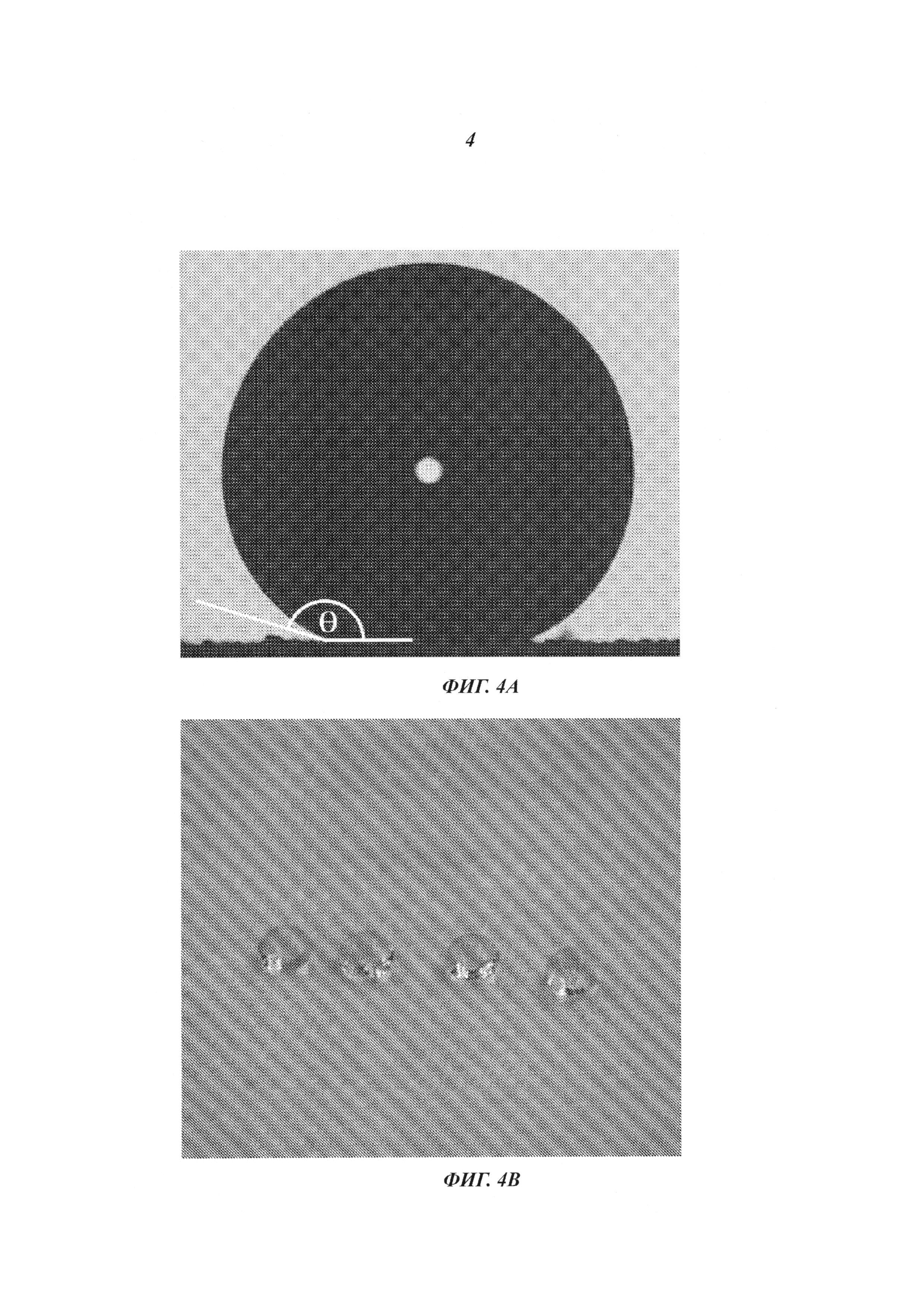

На Фиг. 4А представлена методика измерения краевого угла смачивания. Видна структура покрытия.

На Фиг. 4В представлены нерастекшиеся капли воды, находящиеся в покое на основе КС Hydroknit®, имеющей покрытие.

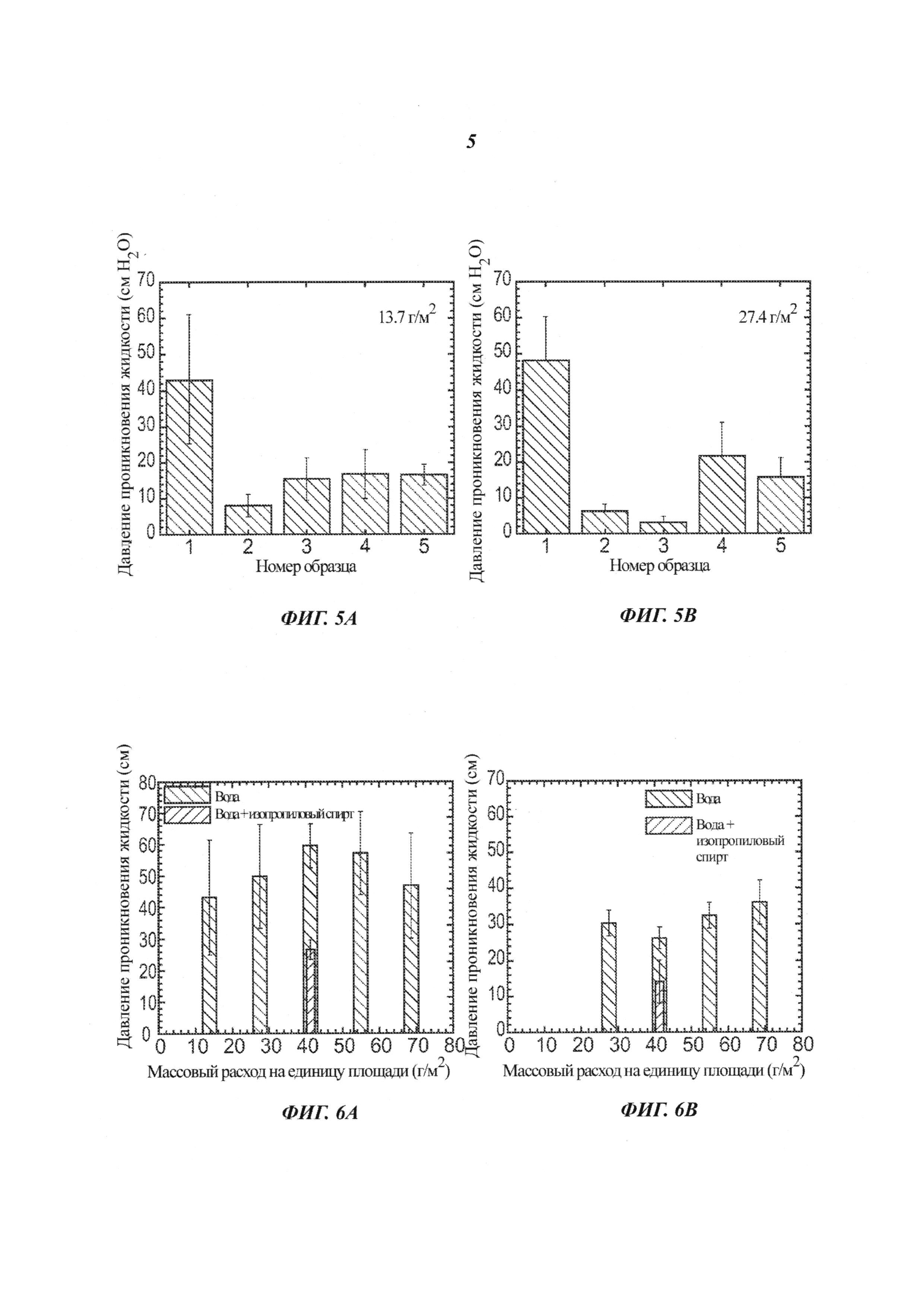

На Фиг. 5А представлены значения гидростатического давления для пяти различных образцов после того, как на них было нанесено покрытие из композиции при плотности нанесения покрытия, составляющей 13,7 г/м2.

На Фиг. 5В представлены значения гидростатического давления для пяти различных образцов после того, как на них было нанесено покрытие из композиции при плотности нанесения покрытия, составляющей 27,4 г/м2.

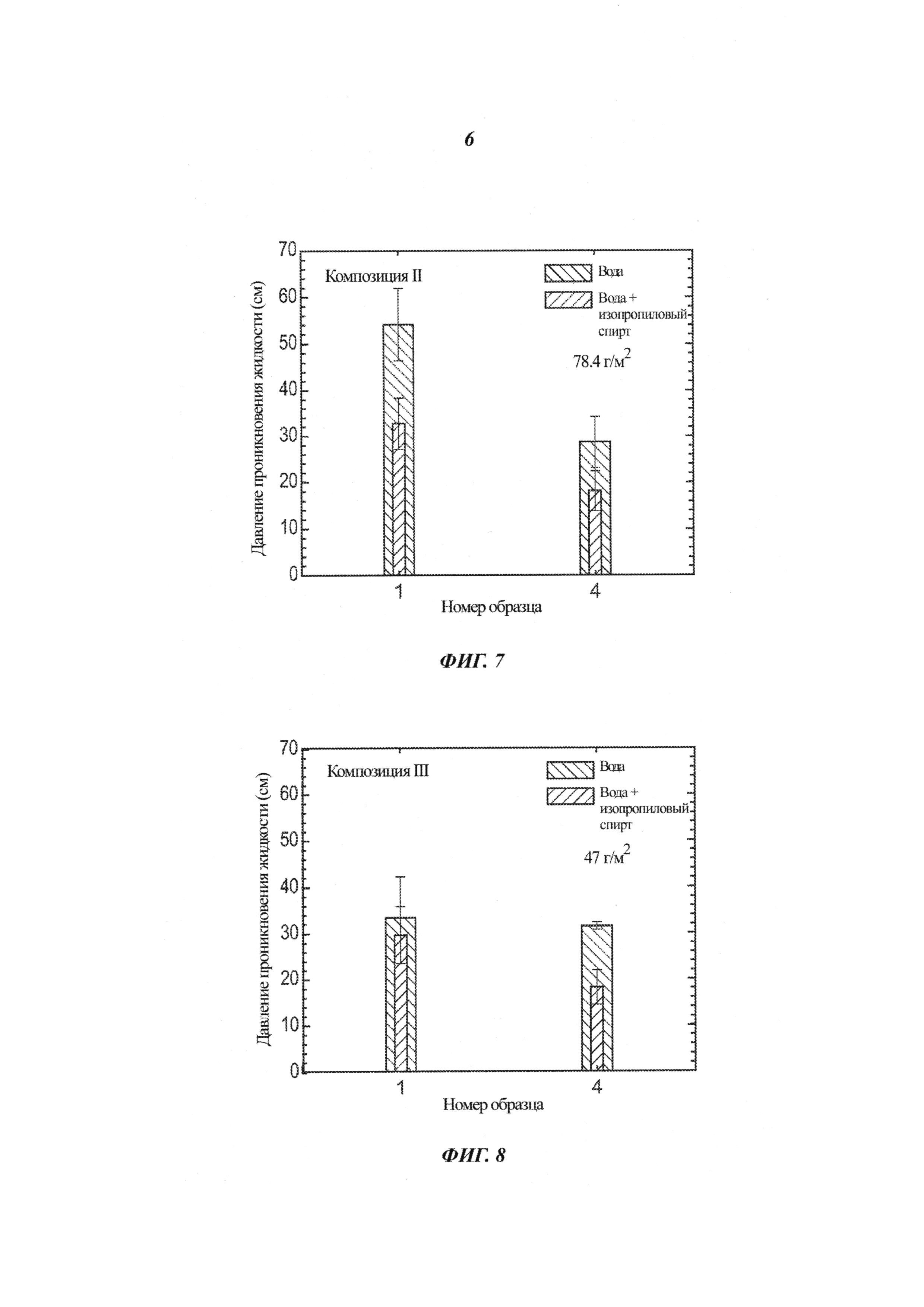

На Фиг. 6А и Фиг. 6В представлены значения гидростатического давления для двух различных образцов. Испытания проводили с использованием двух пробных жидкостей.

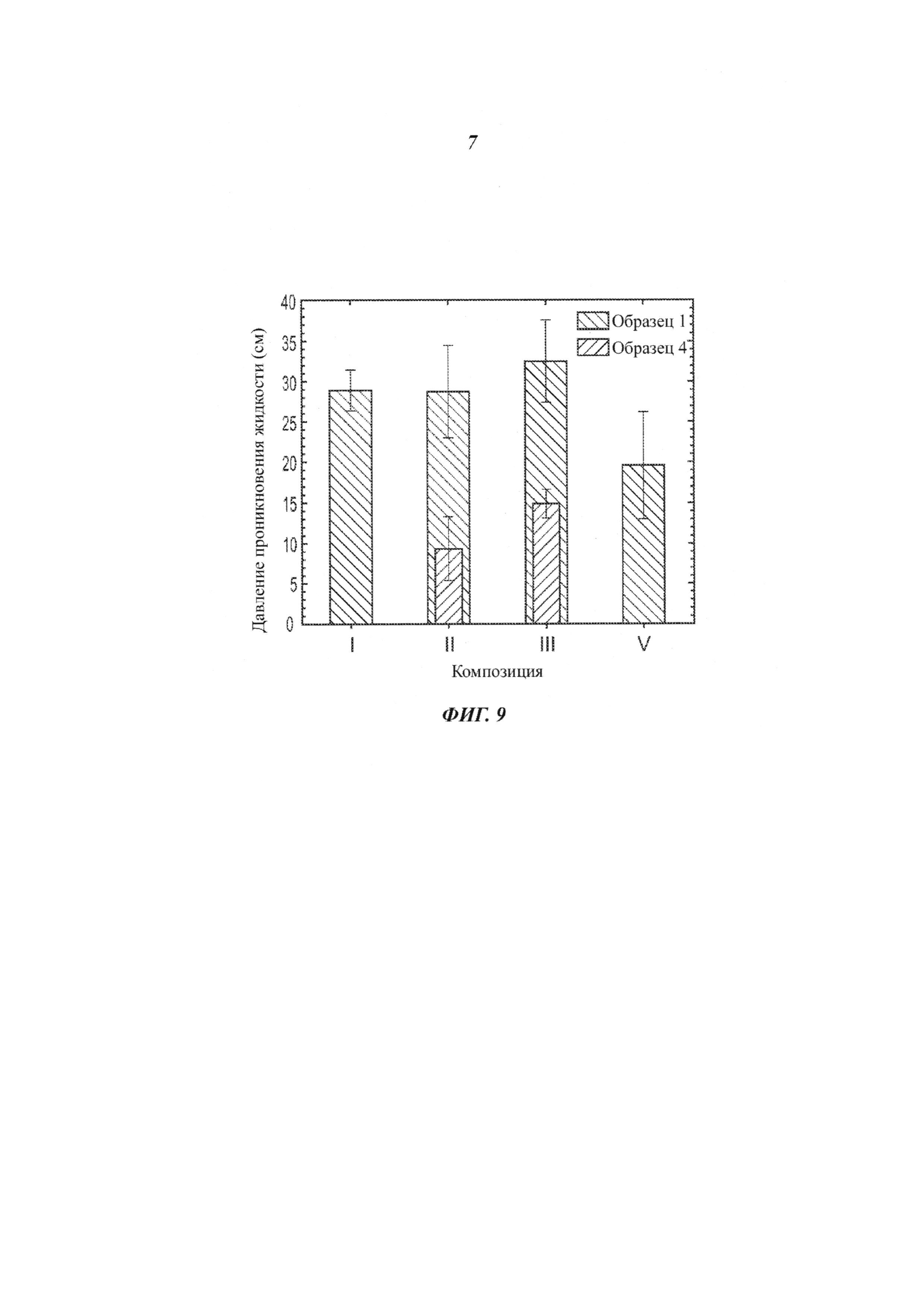

На Фиг. 7 представлены значения гидростатического давления для двух различных образцов после того, как на них было нанесено покрытие из композиции при плотности нанесения покрытия, составляющей 78,4 г/м2.

На Фиг. 8 представлены значения гидростатического давления для двух образцов, имеющих покрытие из композиции, нанесенной с поверхностной плотностью, составляющей 47 г/м2.

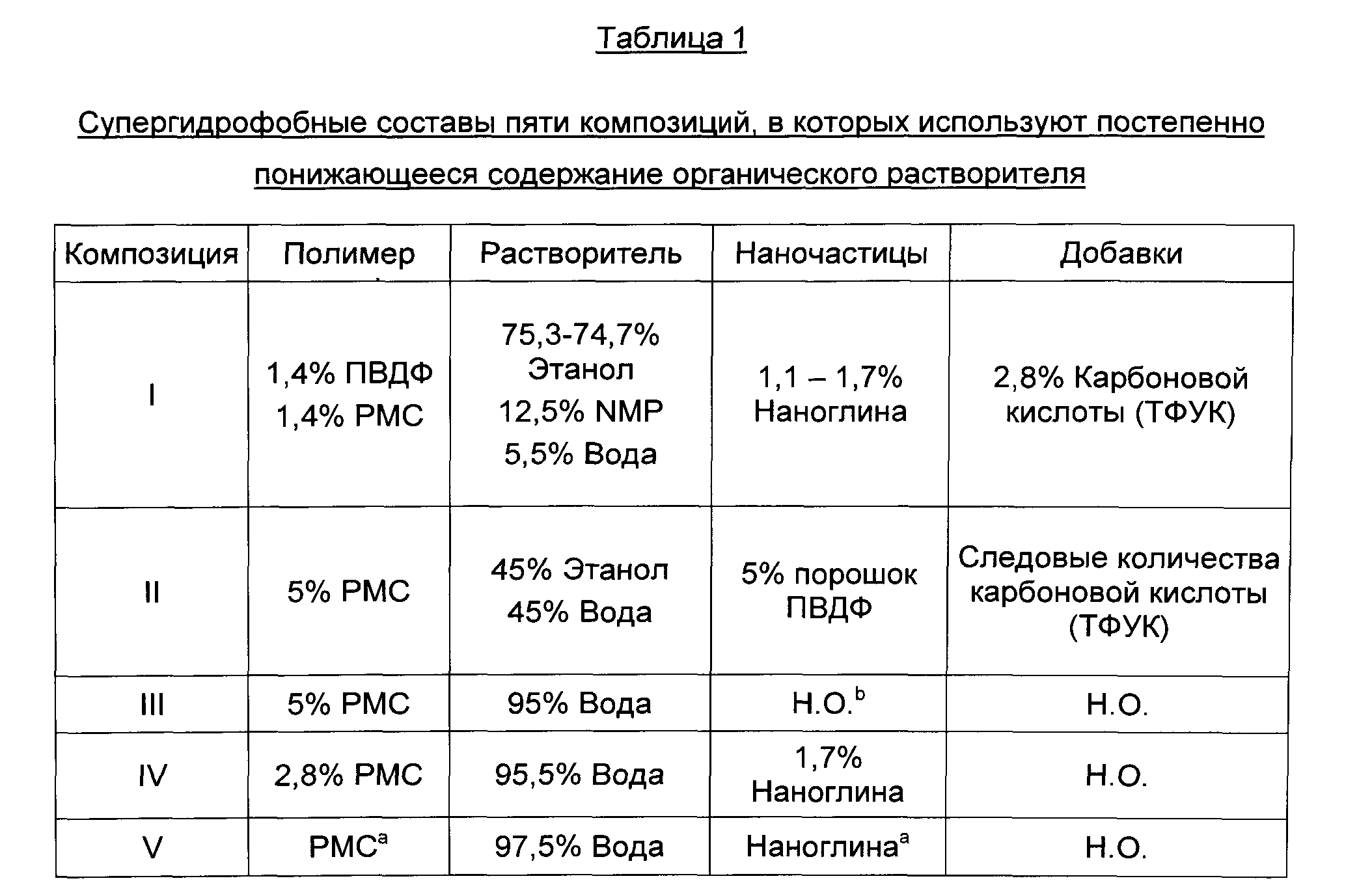

На Фиг. 9 представлены значения гидростатического давления для двух образцов, имеющих покрытия из различных композиций. Покрытия наносили с минимальной плотностью, обеспечивающей сохранение шарообразной формы кали воды, но не гарантирующей доступное для измерений давление проникновения воды.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Если не указано иное, то все процентные содержания выражены в массовых процентах от общей массы композиции. Если не указано иное, то все отношения представляют собой массовые отношения.

Термин "супергидрофобный" означает способность поверхности чрезвычайно эффективно отталкивать воду. Это свойство характеризуется наличием краевого угла смачивания водой, превышающего 150°

Используемый в настоящем описании термин "гидрофобный" означает способность поверхности отталкивать воду с образованием краевого угла смачивания водой, составляющего от приблизительно 90° до приблизительно 120°.

Используемый в настоящем описании термин "гидрофильный" относится к поверхностям, образующим краевые углы смачивания водой, составляющие гораздо меньше 90°.

Используемый в настоящем описании термин "самоочищающийся" означает способность отталкивать воду со скатыванием воды по наклонной поверхности, где угол наклона поверхности составляет менее 10°.

Используемый в настоящем описании термин "нетканое полотно" или "нетканый материал" относится к полотну, структура которого состоит из отдельных волокон или нитей, переплетенных друг с другом, но не образующих упорядоченной структуры тканого полотна. Нетканые полотна получают множеством различных способов, например, аэродинамическими способами получения из расплава, высокоскоростным формованием из расплава, способами суховоздушного формования, способами совместного формования и способами получения скрепленных кардочесанных полотен. Поверхностную плотность нетканых полотен обычно выражают в унциях материала на квадратный ярд (англ. ounces per square yard, сокращенно osy) или граммах на квадратный метр (г/м2), а диаметр волокон обычно выражают в микронах, или в случае штапельных волокон - в денье. Для перевода osy в г/м2 величину osy необходимо умножить на 33,91.

Используемый в настоящем описании термин "волокна спанбонд" (волокна, полученные высокоскоростным формованием из расплава) означает волокна малых диаметров, образованные молекулярно ориентированным полимерным материалом. Волокна спанбонд могут быть образованы экструдированием расплавленного термопластического материала в виде волокон из множества мелких, обычно круглых капилляров фильеры, причем диаметр экструдируемых нитей затем подвергают быстрому уменьшению, как описано, например, в патентах US 4340563, Appel et al., US 3692618, Dorschner et al., US 3802817, Matsuki et al., US 3338992 и US 3341394, Kinney, US 3502763, Hartman, US 3542615, Dobo et al., и US 5382400, Pike et al. Волокна спанбонд (полученные высокоскоростным формованием из расплава) обычно не отличаются липкостью при осаждении на сборную поверхность, и обычно они непрерывны. Часто диаметры волокон спанбонд составляют приблизительно 10 микрон или более. Тем не менее, полотна спанбонд из тонких волокон (средний диаметр которых составляет менее приблизительно 10 микрон) могут быть получены с помощью различных способов, неограничивающие примеры которых включают способы, описанные в принадлежащих настоящему правообладателю патентах US 6200669, Marmon et al., и US 5759926, Pike et al.

Нетканые полотна мелтблаун изготавливают из волокон мелтблаун (волокон, полученных аэродинамическим способом из расплава). Используемый в настоящем описании термин "волокна мелтблаун" относится к волокнам, образованным экструзией расплавленного термопластического материала через множество мелких, обычно круглых капилляров, в виде расплавленных нитей или волокон в сходящиеся высокоскоростные потоки газа (например, воздуха), обычно нагретого, которые вытягивают волокна из расплавленного термопластического материала, уменьшая их диаметр, который может становиться равным диаметру микроволокна. Затем волокна мелтблаун транспортируют высокоскоростным потоком газа и укладывают на собирающей поверхности, образуя полотно из неупорядоченно расположенных волокон, полученных аэродинамическим способом. Такой способ описан, например, в патенте US 3849241, Butin et al. Полученные аэродинамическим способом волокна представляют собой микроволокна, которые могут быть как непрерывными, так и дискретными, их средний диаметр обычно составляет менее 10 микрон (с использованием размера образца, составляющего по меньшей мере 10), и в момент их укладывания на собирающей поверхности они обычно остаются липкими.

Используемый в настоящем описании термин "полимер" обычно включает, без ограничений, гомополимеры, сополимеры, например, например, блок-сополимеры, графт-сополимеры, неупорядоченные и чередующиеся сополимеры, терполимеры (тройные полимеры) и т.д., а также их смеси и модификации. Дополнительно, если особо не указано иное, термин "полимер" включает все возможные геометрические конфигурации молекул. Неограничивающие примеры таких конфигураций включают изотактические, синдиотактические и неупорядоченные расположения молекул.

Используемый в настоящем описании термин "многокомпонентные волокна" означает волокна или нити, которые были образованы из по меньшей мере двух полимеров, экструдированных из разных экструдеров, но спряденные вместе с образованием одного волокна. Многокомпонентные волокна иногда также называют "сопряженными" или "двухкомпонентными" волокнами или нитями. Термин "двухкомпонентный" означает, что волокно состоит из двух полимерных компонентов. Обычно эти полимеры отличаются друг от друга; однако сопряженные волокна могут быть получены из одного полимера, если полимер каждого компонента отличается от другого некоторым физическим свойством, например, температурой плавления, температурой стеклования или температурой размягчения. Во всех случаях полимеры расположены в отдельных зонах, находящихся в по существу фиксированном положении на площади поперечного сечения многокомпонентных волокон или нитей, и непрерывны по всей длине многокомпонентных волокон или нитей. Конфигурация такого многокомпонентного волокна может включать, например, расположение "центральная часть/оболочка", в котором один полимер окружен другим, расположение "бок о бок", расположение "пирожком (pie)" или расположение "островок в море (islands-in-the-sea)". Многокомпонентные волокна рассмотрены в патентах US 5108820, Kaneko et al.; US 5336552, Strack et al., и US 5382400, Pike et al. В двухкомпонентных волокнах или нитях полимеры могут находиться в отношениях, составляющих 75/25, 50/50, 25/75, или любых других требуемых отношениях.

Используемый в настоящем описании термин "волокна из множества составляющих" означает волокна, которые были образованы из по меньшей мере двух полимеров, экструдированных из одного экструдера в виде смеси. Волокна из множества составляющих не включают различные полимерные компоненты, расположенные в относительно фиксированных отчетливых зонах по площади поперечного сечения волокна, и зоны, составленные различными полимерами, обычно не непрерывны по всей длине волокна, а, напротив, обычно образуют волоконца или протоволоконца, которые начинаются и заканчиваются в случайном порядке. Волокна такого типа рассмотрены, например, в патентах US 5108827 и US 5294482, Gessner.

Используемый в настоящем описании термин "по существу непрерывные волокна" означает волокна, длина которых превышает длину штапельных волокон. Термин включает волокна, являющиеся непрерывными, например, волокна спанбонд, и волокна, не являющиеся непрерывными, но имеющие определенную длину, превышающую приблизительно 150 миллиметров.

Используемый в настоящем описании термин "штапельные волокна" означает волокна, длина которых обычно составляет от приблизительно 0,5 до приблизительно 150 миллиметров. Штапельные волокна могут быть получены из целлюлозы или не из целлюлозы. Некоторые неограничивающие примеры подходящих нецеллюлозных волокон, которые могут быть использованы, включают волокна из полиолефинов, волокна из сложных полиэфиров, нейлоновые волокна, волокна из поливинилацетата и их смеси. Целлюлозные штапельные волокна включают, например, целлюлозную массу, термомеханическую целлюлозную массу, синтетические целлюлозные волокна, модифицированные целлюлозные волокна и подобные им волокна. Целлюлозные волокна могут быть получены из вторичных или повторно используемых источников. Некоторые примеры подходящих источников целлюлозных волокон включают волокна из первичной древесины, например, обработанную термомеханическим способом, отбеленную и неотбеленную целлюлозную массу из древесины мягких пород и древесины твердых пород. Также мог быть использованы вторичные или повторно используемые целлюлозные волокна, которые могут быть получены из канцелярского мусора, газетной бумаги, источников оберточной бумаги, отходов картона и т.д. Дополнительно, в качестве целлюлозных волокон также могут быть использованы растительные волокна, например, абака (манильская пенька), лен, волокна молочая, хлопок, модифицированный хлопок, хлопковый пух (хлопковые очесы). Кроме того, могут быть использованы синтетические целлюлозные волокна, например, искусственный шелк и вискозный искусственный шелк. Модифицированные целлюлозные волокна обычно состоят из производных целлюлозы, полученных замещением гидроксильных групп углеродной цепи подходящими радикалами (например, карбоксилом, алкилом, ацетатом, нитратом и т.д.).

Используемый в настоящем описании термин "целлюлозная масса" означает волокна, полученные из природных источников, например, древесных и недревесных растений. Древесные растения включают, например, хвойные и лиственные деревья. Недревесные растения включают, например, хлопок, лен, ковыль, молочай, солому, джут, коноплю и стебли сахарного тростника (багассу).

Используемый в настоящем описании термин "изделия из санитарно-гигиенической бумаги" включает салфетки для лица, банные салфетки, полотенца, носовые платки, салфетки и подобные им изделия. Настоящее изобретение применимо к изделиям из санитарно-гигиенической бумаги и санитарно-гигиенической бумаге в целом, неограничивающие примеры которой включают получаемую традиционными способами на прессовом сукне санитарно-гигиеническую бумагу, уплотненную санитарно-гигиеническую бумагу высокой пухлости с рисунком и непрессованную санитарно-гигиеническую бумагу высокой пухлости.

Настоящее изобретение относится к поверхности основы или к самой основе, которая приобретает супергидрофобные свойства после обработки композицией, содержащей гидрофобный компонент, наноструктурированные частицы и воду. Супергидрофобностью может быть обладать вся поверхность основы, ее определенные части или материал основы, и/или супергидрофобные свойства могут распространяться в z-направлении вглубь материала основы.

Гидрофобный компонент

Гидрофобный компонент представляет собой гидрофобный полимер, который может быть диспергирован в воде и образовывать основные элементы, обеспечивающие наличие супергидрофобных свойств согласно настоящему изобретению. В общем, гидрофобный компонент согласно настоящему изобретению может включать, без ограничений, фторированные или перфторированные полимеры. Однако, из-за низкой диспергируемости фторированного или перфторированного полимера в воде может возникнуть необходимость в модификации полимера посредством введения в его молекулярную структуру сомономера. Неограничивающие примеры подходящих сомономеров включают этиленненасыщенные мономеры, содержащие функциональные группы, которые могут ионизоваться в воде. Один из примеров таких веществ представляет собой этиленненасыщенную карбоновую кислоту, например, акриловую кислоту. Количество сомономера в гидрофобном компоненте определяется балансом двух свойств: гидрофобности и диспергируемости в воде. Одним из примеров гидрофобного компонента, который может быть использован согласно настоящему изобретению, является коммерчески доступный модифицированный перфторированный полимер, поставляемый DuPont под торговым наименованием Capstone® ST-100 в виде материала на водной основе. Из-за своей низкой поверхностной энергии полимер не только обеспечивает супергидрофобность, но также может функционировать как связующее вещество, фиксируя наноструктурированные частицы согласно настоящему изобретению на поверхности. Молекулы полимера могут быть дополнительно модифицированы с целью введения групп, например, аминов, которые при уменьшении pH могут приобретать заряд и изменять гидрофобную динамику жидкостной дисперсии. В этом случае полимер может стабилизироваться в воде за счет частичного взаимодействия. Вводимые в композицию поверхностно-активные вещества также могут функционировать как средства, диспергирующие полимер, что также несколько изменяет гидрофобные свойства композиции.

Количество твердых компонентов согласно настоящему изобретению (т.е. полимерных наноструктурированных частиц) может составлять от приблизительно 1,0% до приблизительно 3,0% масс. от массы раствора. Такое количество подходит для нанесения распылением, при котором высокие концентрации полимера и/или наноструктурированных частиц в дисперсии могут придавать ей свойства вязкоэластичной жидкости, что приводит либо к засорению распылительной форсунки, либо к неполному распылению и образованию волокон, либо к резкому повышению вязкости дисперсии и, следовательно, к засорению форсунки. Следует отметить, что указанный диапазон не является фиксированным и зависит от типа используемых материалов и процедуры, применяемой для получения дисперсии. Если используют большее количество полимера, то получают менее предпочтительную структуру поверхности, поскольку она не имеет конструкции, обеспечивающей супергидрофобность. При использовании меньших количеств полимера ухудшается связывание, и покрытие ведет себя подобно удаляемому порошковому покрытию. Кроме того, для получения оптимального баланса между низкой поверхностной энергией и требуемой структурой поверхности предпочтительно, чтобы массовое отношение количества полимера к количеству частиц составляло приблизительно 4:1 или приблизительно 3:2, или приблизительно 1:1, или приблизительно 2:3 или приблизительно 1:4.

Неорганический растворитель

Для получения композиции, применяемой для обработки поверхности согласно настоящему изобретению, благодаря тщательному подбору подходящей комбинации элементов, придающих супергидрофобные характеристики, не требуется органический растворитель. Предпочтительно, неорганический растворитель представляет собой воду. Может быть использована вода любого типа; однако, при получении композиции для улучшения ее свойств может быть выбрана деминерализованная или дистиллированная вода. Использование воды повышает безопасность производства, осуществляемого в промышленных масштабах, по сравнению с производством композиций, содержащих органические растворители. Например, поскольку большинство органических растворителей являются легко летучими и легко воспламеняющимися веществами, их отсутствие в композиции может повысить безопасность производства. Кроме того, отсутствие вентиляционного и противопожарного оборудования, необходимого для работы с органическими растворителями, может снизить производственные затраты. Также преимуществом композиции согласно настоящему изобретению, содержащей неорганический растворитель, может быть снижение затрат на сырье и его транспортировку. Кроме того, поскольку вода считается природным ресурсом, поверхности, обработанные растворителями на водной основе, могут считаться менее вредными для здоровья и окружающей среды. Композиция, применяемая для обработки поверхности согласно настоящему изобретению, содержит более приблизительно 95%, более приблизительно 98% или приблизительно 99% масс. воды в пересчете на массу дисперсионной композиции.

Наноструктурированные частицы

Для получения поверхности с требуемой шероховатостью согласно настоящему изобретению применяют Наноструктурированные частицы, которые согласно настоящему описанию определены как частицы, имеющие повторяющийся топологический размер (размер элемента), составляющий менее 100 нм. Частицы могут быть выбраны из класса высокодисперсных оксидов кремния, гидрофобных оксидов титана и цинка и немодифицированных, а также органически модифицированных наноглин. Несмотря на то, что могут быть использованы гидрофобные частицы, для осуществления настоящего изобретения предпочтительно применение гидрофильных частиц. При использовании гидрофобных частиц для предотвращения агломерации перед диспергированном в воде частицы необходимо обработать поверхностно-активным веществом. Если применяют поверхностно-активное вещество, то для сохранения требуемых супергидрофобных свойств его концентрация должна быть низкой. Таким образом, количество поверхностно-активных веществ, применяемых для осуществления настоящего изобретения, должно составлять от приблизительно 0% или от приблизительно 0,25%, или от приблизительно 1,0% до не более приблизительно 0,5% или не более приблизительно 1,5% или не более приблизительно 3% масс, от общей массы композиции. Применяемые поверхностно-активные вещества могут быть неионными, катионными или анионными. Неограничивающие примеры подходящих анионных поверхностно-активных веществ могут включать сульфонаты, карбоксилаты и фосфаты. Неограничивающие примеры подходящих катионных поверхностно-активных веществ могут включать четвертичные амины. Неограничивающие примеры подходящих неионных поверхностно-активных веществ могут включать блок-сополимеры, содержащие этиленоксид и кремнийорганические поверхностно-активные вещества.

Другие ингредиенты

Связующие вещества

В композиции согласно настоящему изобретению гидрофобные полимеры имеют две функции: гидрофобного компонента и связующего вещества. Такие полимеры, как Dupont′s Capstone® ST-100, повышают адгезию по сравнению с присутствием одного лишь фторированного полимера, что делает необязательным присутствие в композиции дополнительного связующего вещества. Если применяют диспергируемый в воде гидрофобный полимер, для которого требуется присутствие дополнительного связующего вещества, связующее вещество предпочтительно выбирают из диспергируемых в воде акриловых полимеров, дисперсий полиуретанов, акриловых сополимеров или предшественников акриловых полимеров (которые могут образовывать поперечные связи после отверждения покрытия).

Количество связующего вещества в композиции согласно настоящему изобретению может быть различным. Связующее вещество может быть добавлено в эффективном количестве, составляющем до приблизительно 2,0% масс. от общей массы дисперсионной композиции.

Стабилизирующий агент

Для образования стабильной дисперсии композиции согласно настоящему изобретению могут быть дополнительно обработаны стабилизирующим агентом при добавлении других ингредиентов. Стабилизирующий агент может представлять собой поверхностно-активное вещество, полимер или их смеси. Если в качестве стабилизирующего агента выбран полимер, то этот полимер предпочтительно отличается от гидрофобного компонента, добавляемого в вышеописанную основную композицию.

Дополнительные неограничивающие примеры стабилизирующих агентов могут включать катионные поверхностно-активные вещества, например, четвертичные амины; анионные поверхностно-активные вещества, например, сульфонаты, карбоксилаты и фосфаты; или неионные поверхностно-активные вещества, например, блок-сополимеры, содержащие этиленоксид и кремнийорганические поверхностно-активные вещества. Поверхностно-активные вещества могут быть как внешними, так и внутренними. Внешние поверхностно-активные вещества не вступают в химические реакции с основным полимером во время приготовления дисперсии. Неограничивающие примеры подходящих внешних поверхностно-активных веществ включают соли додецилбензолсульфоновой кислоты и соль лаурилсульфоновой кислоты. Внутренние поверхностно-активные вещества представляют собой поверхностно-активные вещества, которые вступают в химические реакции с основным полимером во время приготовления дисперсии. Примером подходящего внутреннего поверхностно-активного вещества является 2,2-диметилолпропионовая кислота и ее соли.

В некоторых примерах осуществления количество стабилизирующего агента, добавляемое в композицию для обработки поверхности согласно настоящему изобретению, может составлять от более нуля до приблизительно 60% масс. от массы гидрофобного компонента. Например, могут быть использованы длинноцепочечные жирные кислоты или их соли в количестве от приблизительно 0,5% до приблизительно 10% масс. от массы гидрофобного компонента. В других примерах осуществления могут быть использованы сополимеры этиленакриловой кислоты или этиленметакриловой кислоты в количестве до приблизительно 80% масс. от массы гидрофобного компонента. В других примерах осуществления могут быть использованы соли сульфоновых кислот в количестве от приблизительно 0,01% до приблизительно 60% масс. от массы гидрофобного компонента. Для дополнительной стабилизации дисперсии в нее также могут быть добавлены другие кислоты средней силы, например, кислоты класса карбоновых кислот (например, муравьиная кислота). В одном из примеров осуществления, который включает использование муравьиной кислоты, количество муравьиной кислоты может зависеть от требуемого рН дисперсии, который составляет менее приблизительно 6.

Дополнительные наполнители

Композиции, применяемые для обработки поверхности согласно настоящему изобретению, могут дополнительно содержать один или более наполнителей. Композиция может включать от приблизительно 0,01 до приблизительно 600 масс. частей гидрофобного компонента, например, полиолефин и стабилизирующий агент. В некоторых примерах осуществления количество наполнителя, добавляемое в композицию, может составлять от приблизительно 0,01 до приблизительно 200 масс. частей от количества гидрофобного компонента, например, полиолефина и стабилизирующего агента. Если используют наполнитель, то предпочтительно, чтобы наполнитель представлял собой гидрофильный материал. Наполнитель может включать традиционные наполнители, например, стеклянный порошок, карбонат кальция, тригидрат алюминия, тальк, триоксид сурьмы, зольную пыль, глины (например, бетонитовые или каолиновые глины) или другие известные наполнители. Обычно необработанные глины и тальк гидрофильны по своей природе.

Основа

Обработка основы согласно настоящему изобретению может быть произведена таким образом, что основа становится супергидрофобной в z-направлении от поверхности вглубь материала, и обработку регулируют таким образом, что только определенные участки материала становятся супергидрофобными. Эта обработка может быть выполнена для того, чтобы влага могла проникать в определенные участки материала и не могла проникать в другие, то есть для регулирования путей течения жидкости.

Подходящие основы согласно настоящему изобретению могут включать нетканое полотно, тканое полотно, трикотажное полотно или многослойные конструкции из таких материалов. Как было упомянуто выше, основа также может являться санитарно-гигиенической бумагой или полотенцем. Материалы и способы, подходящие для изготовления таких основ хорошо известны специалистам в данной области техники. Некоторые неограничивающие примеры нетканых полотен, которые могут быть использованы для осуществления настоящего изобретения, включают полотна, полученные из расплава полимера фильерным способом (полотна спанбонд), полотна, полученные аэродинамическим способом (полотна мелтблаун), скрепленные кардочесанные полотна, полотна, полученные суховоздушным формованием, полотна, полученные совместным формованием, нетканые полотна, полученные гидросплетением, полотна, полученные водоструйным скреплением и подобные материалы. В каждом случае по меньшей мере одно из волокон, применяемых для получения нетканого полотна, представляет собой волокно, содержащее термопластический материал. Кроме того, нетканые полотна могут быть получены из комбинации термопластических волокон и натуральных волокон, например, целлюлозных волокон (целлюлозной массы из древесины мягких пород, целлюлозной массы из древесины твердых пород, термомеханической целлюлозной массы и т.д.). С учетом экономических аспектов и получения требуемых свойств, основа согласно настоящему изобретению обычно представляет собой нетканое полотно.

При необходимости, для повышения долговечности, прочности, удобства в обращении, улучшения внешнего вида, структуры и/или других свойств полотна, нетканое полотно также может быть скреплено с помощью методик, хорошо известных в данной области техники. Например, скрепление нетканого полотна может быть произведено термическим (например, скреплением в соответствии со схемой, сушкой с продувкой воздухом), ультразвуковым, клеевым и/или механическим (например, иглопробивным) способом. Например, различные методики скрепления в соответствии со схемой описаны в патентах US 3855046, Hansen; US 5620779, Levy, et al.; US 5962112, Haynes, et al.; US 6093665, Sayovitz, et al.; и в патентах на промышленный образец US 428267, Romano, et al.; и US 390708, Brown.

Нетканое полотно может быть скреплено с помощью непрерывных швов или схем. В качестве дополнительных примеров можно назвать скрепление нетканого полотна по периферии листа или просто по ширине или в поперечном направлении (перпендикулярном направлению движения листа при обработке, англ. cross-direction, сокращенно CD) полотна вблизи его краев. Также могут быть использованы другие методики скрепления, например, комбинация термического скрепления и пропитки латексом. В альтернативном варианте и/или дополнительно на нетканое полотно может быть нанесен полимер, латекс или клеящее вещество, например, распылением или печатью, после чего полотно сушат, получая требуемый скрепленный материал. Другие подходящие методики скрепления описаны в патентах US 5284703, Everhart, et al., US 6103061, Anderson, et al., и US 6197404, Varona.

В другом примере осуществления основа согласно настоящему изобретению получена из полотна спанбонд, содержащего однокомпонентные и/или многокомпонентные волокна. Многокомпонентные волокна представляют собой волокна, полученные из по меньшей мере двух полимерных компонентов. Такие волокна обычно экструдируют из разных экструдеров, но прядут вместе, получая одно волокно. Полимеры соответствующих компонентов обычно отличаются друг от друга, хотя многокомпонентные волокна могут включать отдельные компоненты, полученные из аналогичных или идентичных полимерных материалов. Индивидуальные компоненты обычно находятся в по существу постоянных отдельных зонах, расположенных на фиксированных участках поперечного сечения волокна, и имеют протяженность по существу равную всей длине волокна. Конфигурация таких волокон может включать, например, расположение типа "бок о бок", расположение "пирожком" или любое другое расположение.

Если применяют многокомпонентные волокна, то они могут быть составными. При изготовлении составных многокомпонентных волокон индивидуальные сегменты, которые вместе образуют единое многокомпонентное волокно, соприкасаются друг с другом в продольном направлении многокомпонентного волокна таким образом, что один или более сегментов образуют часть внешней поверхности единого многокомпонентного волокна. Другими словами, один или более сегментов достигают наружной поверхности внешнего периметра многокомпонентного волокна. Например, составные многокомпонентные волокна и способы получения таких волокон описаны в патентах US 5935883, Pike, и US 6200669, Marmon, et al.

Основа согласно настоящему изобретению также может содержать материал, полученный совместным формованием. Термин "полученный совместным формованием материал" обычно означает композиционные материалы, включающие смесь или стабилизированную матрицу из термопластических волокон и второй нетермопластический материал. Например, полученные совместным формованием материалы могут быть изготовлены способом, в котором по меньшей мере одна экструзионная головка для получения волокон аэродинамическим способом из расплава расположена вблизи желоба, через который в полотно во время его формования добавляют другие материалы. Неограничивающие примеры других материалов могут включать волокнистые органические материалы, например, древесную или недревесную целлюлозную массу, например, хлопок, искусственный шелк, повторно используемую бумагу, распушенную целлюлозу, а также суперабсорбирующие частицы, неорганические абсорбирующие материалы, обработанные полимерные штапельные волокна и подобные материалы. Некоторые примеры материалов, получаемых совместным формованием, рассмотрены в патентах US 4100324, Anderson, et al.; US 5284703, Everhart, et al.; и US 5350624, Georger, et al.

Дополнительно основа также может быть получена из материала, на одну или более поверхностей которого нанесен рельеф (структура). Например, в некоторых примерах осуществления основа может быть получена из материала спанбонд или мелтблаун с двойной структурой, например, материала, рассмотренного в патентах US 4659609, Lamers, et al. и US 4833003, Win, et al.

В одном из конкретных примеров осуществления настоящего изобретения основа образована из полученного водоструйным скреплением нетканого полотна. Способы водоструйного скрепления и полученные водоструйным скреплением композиционные полотна, содержащие различные комбинации разных волокон, известны в данной области техники. В характерном способе водоструйного скрепления для перепутывания волокон и/или нитей с образованием густо переплетенной консолидированной волокнистой структуры, такой как нетканое полотно, применяют струи воды, выпускаемые под высоким давлением. Полученные из волокон штапельной длины и непрерывных нитей водоструйным скреплением нетканые полотна рассмотрены, например, в патентах US 3494821, Evans, и US 4144370. Композиционные нетканые полотна, полученные водоструйным скреплением из нетканых полотен, изготовленных из непрерывных нитей, и слоя целлюлозной массы, рассмотрены, например, в патентах US 5284703, Everhart, et al., и US 6315864, Anderson, et al.

Из перечисленных нетканых полотен особенно подходящими для изготовления основы являются полученные водоструйным скреплением нетканые полотна, включающие штапельное волокно, скрепленное водоструйным способом с термопластическими волокнами. В одном из конкретных примеров нетканого полотна, полученного водоструйным скреплением, штапельные волокна скреплены водоструйным способом с по существу непрерывными термопластическими волокнами. Штапельное волокно может представлять собой целлюлозное штапельное волокно, нецеллюлозные штапельные волокна или их смесь. Подходящие нецеллюлозные штапельные волокна включают термопластические штапельные волокна, например, полиолефиновые штапельные волокна, штапельные волокна из сложных полиэфиров, нейлоновые штапельные волокна, штапельные волокна из поливинилацетата и подобные им волокна или их смеси. Подходящие целлюлозные штапельные волокна включают, например, целлюлозную массу, термомеханическую целлюлозную массу, синтетические целлюлозные волокна, модифицированные целлюлозные волокна и подобные волокна. Целлюлозные волокна могут быть получены из вторичных или повторно используемых источников. Некоторые примеры источников подходящих целлюлозных волокон включают волокна из первичной древесины, например, термомеханическую целлюлозную массу, отбеленную и неотбеленную термомеханическую целлюлозную массу из древесины мягких пород и древесины твердых пород. Также могут быть использованы вторичные или повторно используемые целлюлозные волокна, которые могут быть получены из канцелярского мусора, газетной бумаги, источников оберточной бумаги, отходов картона и т.д. Дополнительно в качестве целлюлозных волокон также могут быть использованы растительные волокна, например, абака, лен, молочай, хлопок, модифицированный хлопок, хлопковый пух. Кроме того, могут быть использованы синтетические целлюлозные волокна, например, искусственный шелк и вискозный искусственный шелк. Модифицированные целлюлозные волокна обычно состоят из производных целлюлозы, полученных замещением гидроксильных групп углеродной цепи подходящими радикалами (например, карбоксилом, алкилом, ацетатом, нитратом и т.д.).

Одним из подходящих нетканых полотен, полученных водоструйным скреплением, является композиционное нетканое полотно из полипропиленовых волокон спанбонд, которые по существу представляют собой непрерывные волокна, включающее волокна из целлюлозной массы, скрепленные водоструйным способом с волокнами спанбонд. Другим особенно подходящим нетканым полотном, полученным водоструйным скреплением, является композиционное нетканое полотно из полипропиленовых волокон спанбонд, включающее смесь из целлюлозных и нецеллюлозных штапельных волокон, скрепленных водоструйным способом с волокнами спанбонд.

Основа согласно настоящему изобретению может быть получена только из термопластических волокон или может содержать термопластические волокна и нетермопластические волокна. Обычно, если основа содержит термопластические волокна и нетермопластические волокна, то термопластические волокна составляют от приблизительно 10% до приблизительно 90% масс. от массы основы. В одном из конкретных примеров осуществления основа содержит от приблизительно 10% до приблизительно 30% масс. термопластических волокон.

Обычно поверхностная плотность основы из нетканого полотна составляет от приблизительно 17 г/м2 (граммов на квадратный метр) до приблизительно 200 г/м2, более предпочтительно от приблизительно 33 г/м2 до приблизительно 200 г/м2. В действительности поверхностная плотность может превышать 200 г/м2, но для множества вариантов применения поверхностная плотность составляет от 33 г/м2 до 150 г/м2.

Термопластические материалы или волокна, составляющие по меньшей мере часть основы, по существу могут быть получены из любого термопластического полимера. Подходящие термопластические полимеры включают полиолефины, сложные полиэфиры, полиамиды, полиуретаны, поливинилхлорид, политетрафторэтилен, полистирол, полиэтилентерефталат, биоразлагаемые полимеры, например, полимолочную кислоту, ее сополимеры и смеси. Подходящие полиолефины включают полиэтилен, например, полиэтилен высокой плотности, полиэтилен средней плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности; полипропилен, например, изотактический полипропилен, синдиотактический полипропилен, смеси изотактического полипропилена и атактического полипропилена, и смеси перечисленных веществ;

полибутилен, например, поли-1-бутен и поли-2-бутен; полипентен, например, поли-1-пентен и поли-2-пентен; поли-3-метил-1-пентен; поли-4-метил-1-пентен; и сополимеры и смеси перечисленных веществ. Подходящие сополимеры включают неупорядоченные и блок-сополимеры, полученные из двух или более различных ненасыщенных олефиновых мономеров, например, сополимеры этилена и пропилена и этилена и бутилена. Подходящие полиамиды включают нейлон 6, нейлон 6/6, нейлон 4/6, нейлон 11, нейлон 12, нейлон 6/10, нейлон 6/12, нейлон 12/12, сополимеры капролактама и диамина алкиленоксида и подобные вещества, а также смеси и сополимеры таких веществ. Подходящие сложные полиэфиры включают полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, политетраметилентерефталат, полициклогексилен-1,4-диметилентерефталат и их сополимеры с изофталатом, а также смеси перечисленных веществ. Такие термопластические полимеры могут быть использованы для получения по существу непрерывных волокон и штапельных волокон в соответствии с настоящим изобретением.

В другом примере осуществления основа может представлять собой изделие из санитарно-гигиенической бумаги. Изделие из санитарно-гигиенической бумаги может быть гомогенным или представлять собой многослойную конструкцию, и изготовляемые из него санитарно-гигиенические изделия могут представлять собой однослойные или многослойные конструкции. Поверхностная плотность изделия из санитарно-гигиенической бумаги предпочтительно составляет от приблизительно 10 г/м2 до приблизительно 65 г/м2, а плотность составляет приблизительно 0,6 г/см3(граммов на кубический сантиметр) или менее. Более предпочтительно, поверхностная плотность составляет приблизительно 40 г/м2 или менее, а плотность составляет приблизительно 0,3 г/см3 или менее. Более предпочтительно, плотность составляет от приблизительно 0,04 г/см3 до приблизительно 0,2 г/см3. Если не указано иное, все количества и массы, относящиеся к бумаге, даны в пересчете на массу сухого вещества. Значения предела прочности на разрыв в машинном направлении (в направлении перемещения листа при обработке) могут составлять от приблизительно 100 до приблизительно 5000 граммов на дюйм ширины. Значения предела прочности на разрыв в поперечном направлении составляют от приблизительно 50 до приблизительно 2500 граммов на дюйм ширины. Характерные значения абсорбирующей способности составляют от приблизительно 5 граммов воды на грамм волокна до приблизительно 9 граммов воды на грамм волокна.

Прессованные традиционными способами изделия из санитарно-гигиенической бумаги и способы получения таких изделий хорошо известны в данной области техники. Изделия из санитарно-гигиенической бумаги обычно изготавливают осаждением бумажной массы на перфорированную формовочную сетку, часто называемую в данной области техники длинной сеткой (сеткой Fourdrinier). После осаждения бумажной массы на формовочную сетку, она называется полотном. Полотно подвергают обезвоживанию прессованием полотна и сушкой при повышенной температуре. Конкретные методики и характерное оборудование для получения полотен в соответствии с описанным выше способом хорошо известно специалистам в данной области техники. В характерном способе целлюлозно-бумажную массу низкой консистенции подают из находящегося под давлением напорного ящика, который имеет отверстие для подачи целлюлозно-бумажной массы, в виде тонкого слоя на длинную сетку, в результате чего образуется влажное полотно. Затем полотно обычно подвергают обезвоживанию до достижения консистенции волокна, составляющей от приблизительно 7% до приблизительно 25% (от общей массы полотна), посредством обезвоживания с приложением вакуума и дополнительно сушат в операциях прессования, в которых к полотну прикладывают давление с помощью механических элементов, расположенных на противоположных сторонах от полотна, например, цилиндрических валков. Затем обезвоженное полотно дополнительно прессуют и сушат с помощью огреваемого паром барабанного устройства, известного в данной области техники как американский сушильный цилиндр (янки-цилиндр). Прижимание к американскому сушильному цилиндру может быть осуществлено с помощью механических средств, например, расположенного с противоположной стороны полотна цилиндрического барабана, прижимаемого к полотну. Может быть применено множество американских сушильных цилиндров, обеспечивающих необязательное дополнительное прессование. Сформованные листы считаются спрессованными, поскольку все полотно подвергалось действию значительных механических компрессионных сил в то время, когда волокна еще были влажными, после чего их сушили уже в спрессованном состоянии.

В одном из конкретных примеров осуществления настоящего изобретения для получения изделия из санитарно-гигиенической бумаги применяют методику без крепирования с сушкой с продувкой воздухом. Сушка с продувкой воздухом может повышать пухлость и мягкость полотна. Примеры подобных методик рассмотрены в патентах US 5048589, Cook, et al.; US 5399412, Sudall, et al.; US 5510001, Hermans, et al.; US 5591309, Ruqowski, et al.; US 6017417, Wendt, et al., и US 6432270, Liu, et al. Методика с сушкой с продувкой воздухом без крепирования обычно включает следующие этапы: (1) формирование бумажной массы из целлюлозных волокон, воды и необязательно других добавок; (2) осаждение бумажной массы на движущуюся перфорированную ленту, в результате чего на поверхности движущейся перфорированной ленты образуется волокнистое полотно; (3) сушку волокнистого полотна с продувкой воздухом с целью удаления из волокнистого полотна воды; и (4) снятие высушенного волокнистого полотна с движущейся перфорированной ленты.

Получение

Для нанесения на поверхность супергидрофобного покрытия могут быть использованы традиционные способы, которые могут быть адаптированы к промышленным масштабам, например, распыление. В одном из примеров осуществления применяют гидрофильный наноструктурный наполнитель (наноглину Nanomer® PGV, поставляемую Sigma Aldrich), которая представляет собой бетонитовую глину без органических модификаторов. В качестве гидрофобного компонента используют 20% масс.дисперсию фторированного акрилового сополимера (РМС) в воде, в том виде, в котором ее поставляет DuPont (торговое наименование Capstone® ST-100). Гидрофильную наноглину добавляют в воду и подвергают ультразвуковому воздействию до образования устойчивой суспензии. Ультразвуковое воздействие может быть осуществлено с помощью ультразвукового устройства, снабженного зондом, при комнатной температуре (Sonics®, 750 Вт, ультразвуковой процессор высокой интенсивности (High Intensity Ultrasonic Processor), диаметр наконечника 13 мм, амплитуда 30%). В этих условиях для образования 15,5 г устойчивой суспензии наноглины и воды может потребоваться от приблизительно 15 до приблизительно 30 минут. Для предотвращения образования геля, что делает дисперсию слишком вязкой для распыления, концентрацию наноглины в воде поддерживают на уровне менее 2% масс. от общей массы суспензии. После помещения устойчивой суспензии глины и воды в устройство для механического перемешивания при комнатной температуре, к ней по каплям добавляют водную дисперсию РМС, получая готовую для распыления дисперсию. В таком примере осуществления концентрации каждого компонента в готовой дисперсии, используемой для получения супергидрофобного покрытия, будут следующими: 95,5% масс. воды, 2,8% РМС, 1,7% наноглины или 97,5% масс. воды, 1,25% РМС, 1,25% наноглины. Покрытия могут быть нанесены на целлюлозные основы распылением с расстояния от приблизительно 15 до приблизительно 25 см с помощью распылителя типа краскопульта (Paasche VL, сифонная подача, распылительная форсунка 0,55 мм) вручную или при установке устройства на промышленное робототехническое устройство для подачи текучих сред (EFD, Ultra ТТ Series). Также могут быть применены форсунки EFD с пневмоподачей, поскольку при нанесении распылением это позволяет получать облако из очень мелких капель. Наименьший диаметр форсунок, рекомендуемый для системы подачи EFD, составляет приблизительно 0,35 мм. С помощью воздуходувок поддерживают овальную форму конуса струи (конуса распыления), которая позволяет получать непрерывное однородное покрытие на линейно перемещаемой основе. Работа распылителя основана на действии находящегося под давлением воздуха, который проходит через форсунку для подачи частиц дисперсии из сифона, а также способствует мелкому распылению текучей среды на выходе из форсунки. В зависимости от условий, перепад давления в распылители может составлять от приблизительно 2,1 до приблизительно 3,4 бар (2,1-3,4·105 Па).

Распыление дисперсий на водной основе обычно осложняется некоторыми техническими проблемами: одной из основных проблем является недостаточное испарение текучей среды в процессе тонкого распыления и высокая степень смачивания дисперсией основы, на которую наносят покрытие; оба этих явления приводят к получению неоднородных покрытий в результате фиксации линии контакта и так называемого "эффекта кофейных пятен" после окончательного испарения воды. Другой основной проблемой является относительно высокое поверхностное натяжение воды по сравнению с другими растворителями, используемыми при нанесении покрытия распылением. Благодаря своему высокому поверхностному натяжению, при нанесении распылением вода имеет тенденцию образовывать неоднородные пленки, что очень усложняет получение равномерного покрытия. Это в особенности важно для гидрофобных основ, на которых вода имеет тенденцию образовывать нерастекающиеся капли и соскальзывать. Было показано, что наилучший способ нанесения водных дисперсий согласно настоящему изобретению состоит в получении посредством тонкого распыления чрезвычайно мелких капель и в нанесении лишь очень тонких покрытий, чтобы не допустить пропитывания основы и переориентации водородных связей внутри основы, поскольку указанные явления после сушки целлюлозных основ (например, бумажных полотенец) приводят к получению слишком жестких материалов.

В другом примере осуществления покрытия сначала наносят распылением на основу, например, стандартный картон или другую целлюлозную основу; для получения покрытий различной толщины применяют операции многократного распыления. Затем нанесенные распылением пленки сушат в печи при приблизительно 80°C в течение приблизительно 30 минут для удаления избытка воды. Приблизительный размер основы может составлять, без ограничений, приблизительно 7,5 см × 9 см. После сушки определяют смачиваемость покрытий (т.е. отношение гидрофобности к гидрофильности). Для определения минимального количества покрытия, требуемого для придания основам супергидрофобности, основы могут быть взвешены на микровесах (Sartorius® LE26P) до и после нанесения покрытия и сушки. Такое "минимальное покрытие" не обязательно приводит к тому, что в образец не будут проникать жидкости, но обеспечивает образование на поверхности нерастекающейся капли воды и ее беспрепятственное скатывание. Способность основ отталкивать жидкости до и после нанесения покрытия может быть определена с помощью устройства для измерения гидростатического давления, на котором определяют давление проникновения жидкости (выраженное сантиметрах столба жидкости).

Определение технических характеристик

Величины краевых углов могут быть измерены с помощью устройства получения оптического изображения с задней подсветкой, снабженного CCD камерой (полупроводниковая видеокамера на основе устройства с зарядовой связью). Для динамического определения гистерезиса краевого угла (характеризующего способность к самоочистке) вместо CCD камеры для точной регистрации увеличения и уменьшения величин краевого угла может быть использована высокоскоростная камера, например, Redlake™ Motion Pro. Чем меньше разность между увеличением и уменьшением краевых углов (т.е. гистерезис краевого угла), тем более самоочищающейся является поверхность. Давление проникновения жидкости может быть определено в соответствии со стандартом ASTM F903-10 посредством увеличения гидростатического напора до тех пор, пока жидкость не начнет проникать в образец. Проникновение жидкости может быть зарегистрировано с помощью устройства получения оптического изображения, снабженного CCD камерой.

Сначала смачиваемость композиционных покрытий может быть исследована на картоне, неструктурированной гидрофильной целлюлозной основе, которая может считаться характерным примером общего класса целлюлозных основ (структурированных или неструктурированных). Концентрацию наноглины в покрытии увеличивают до тех пор, пока не начнет наблюдаться самоочистка. Наноглину добавляют в композиционное покрытие для изменения структуры покрытия. Известно, что супергидрофобность и способность к самоочистке регулируются двумя свойствами: шероховатостью поверхности и поверхностной энергией. Также было показано, что иерархические структуры в сочетании с группами, обеспечивающими низкую поверхностную энергию, создают подходящие условия существования шероховатости, необходимой для достижения супергидрофобности. Наноглина имеет структуру, образованную пластинками толщиной порядка нанометров и длиной порядка микрометров, которые после самоорганизации (в результате электростатического взаимодействия) образуют упомянутую выше иерархическую структуру. Концентрация наноглины в композиционном покрытии, которое начинает демонстрировать эффект самоочистки, составляет приблизительно 38% масс. от массы готового композиционного покрытия (приблизительно 62% масс. РМС от массы готового покрытия). После нанесения этого композиционного покрытия отливкой на картон, получаемый краевой угол может составлять приблизительно 146±3° (почти супергидрофобное), а гистерезис краевого угла может составлять приблизительно 21±5°. Для более гидрофобных наноструктурированных частиц можно ожидать более низкой величины гистерезиса, но в этом случае сложность состоит в получении водных дисперсий, содержащих гидрофобные наполнители.

Несмотря на то, что в случае супергидрофобности особое внимание уделяется повышению шероховатости и снижению поверхностной энергии, для того, чтобы материал основы препятствовал проникновению жидкостей вовнутрь, важными факторами являются размер пор и поверхностная энергия основы. На Фиг. 1 представлена пористая основа идеальной конфигурации (равномерно распределенные прямые поры, имеющие одинаковый диаметр d), препятствующая проникновению воды. В этой конфигурации давление, необходимое для проникновения воды в гидрофобную основу с размером пор d может быть описано уравнением Юнга-Лапласа Δp=4γcosθ/d, где γ - величина поверхностного натяжения воды, и ϑ (ϑ>90°) - краевой угол между поверхностью капли воды и основой. Чем более гидрофобна пористая основа (т.е. чем больше величина ϑ), тем выше давление проникновения жидкости Δp. Очевидно, что давление проникновения обратно пропорционально размеру пор (чем мельче поры, тем большее давление требуется для проникновения воды). Несмотря на то, что на размер пор может влиять нанесение на пористые основы покрытий относительно большой толщины (других гидрофобных композиций), эффективный размер пор после нанесения покрытия обычно определяется размером пор основы до нанесения покрытия. Основная цель нанесения покрытия состоит в повышении поверхностной энергии основы. В случае гидрофильной основы, содержащей целлюлозу, нанесение покрытия не всегда обеспечивает образование однородной пленки с низкой поверхностной энергией вокруг некоторых волокон, которые, будучи гидрофильными, могут легко поглощать воду, что приводит к получению величины давления проникновения жидкости, составляющей 0 см. Добавление слоев покрытия должно приводить к заметному повышению сопротивления проникновению воды. Эффективность такого подхода определяют по величине давления проникновения жидкости (т.е. "гидростатического давления", которое измеряют в сантиметрах столба жидкости, используемой для воздействия на поверхность). Чем выше это давление, тем более эффективным является способ нанесения покрытия для придания основе гидрофобности. Разумеется, давление проникновения жидкости зависит от типа применяемой жидкости (величины у в уравнении Юнга-Лапласа). Поскольку спирты имеют более низкое поверхностное натяжение, чем вода, для смесей воды и спирта требуются более низкие значения давления проникновения. Для иллюстрации этого утверждения на Фиг. 2 показаны величины давления проникновения жидкостей: воды и смеси воды + ИПС (9:1 масс.) через покрытие, включающее только дисперсию фторсодержащего реагента (РМС) и не содержащее наноструктурированных частиц. Очевидно, что давление проникновения смеси воды + ИПС для обоих образцов ниже, чем соответствующая величина, полученная для воды (как и ожидалось, учитывая более низкое поверхностное натяжение смеси).

Для определения пористости пористой основы могут быть выполнены исследования с помощью конфокального микроскопа. На Фиг. 3А представлено трехмерное изображение, полученное с помощью конфокального микроскопа, а на Фиг. 3В представлена зависимость доли свободного объема гидрофобной основы из материала мелтблаун от расстояния от поверхности вглубь основы. Величины доли свободного объема могут быть определены из изображений, полученных с помощью конфокального микроскопа, на различных расстояниях от поверхности вглубь пористой основы. Конфокальная микроскопия также может быть использована для исследования других основ, но было показано, что очень плотные основы могут иметь слишком большую толщину и плотную упаковку, которые препятствуют точному определению доли свободного объема в них. Как видно на Фиг. 3В, на котором показана гидрофобная основа из материала мелтблаун, доля свободного объема минимальна вблизи центральной части основы. Коротко говоря, на Фиг. 3 показано, как нанесение покрытия может влиять на величину доли свободного объема (и получаемый размер пор). Очевидно, что основа с покрытием имеет меньшую долю свободного объема, т.е. более мелкие поры, что приводит к повышению давления, необходимого для проникновения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенные ниже примеры представлены для иллюстрации и лучшего понимания изобретения и не ограничивают объем изобретения.

Материалы: гранулы поливинилиденфторида (сокращенно ПВДФ) (Mw ~530000 Дальтон) для приготовления раствора в N-метил-2-пирролидоне, порошок ПВДФ (характерный размер 231±66 нм), мономер этил-2-цианоакрилат (ЭЦА), трифторуксусная кислота (ТФУК), этанол ч.д.а. и N-метил-2-пирролидон (англ. N-methyl-2-pyrrolidone, сокращенно NMP) были предоставлены Sigma Aldrich, США. Применяемый наполнитель в виде частиц представлял собой наноглину, а именно реактив Nanomer® 1.31PS, который представляет собой монтмориллонитовую глину, поверхность которой модифицирована 15-35% масс. октадециламина и 0,5-5% масс. аминопропилтриетоксисилана, поставляемую Sigma Aldrich, США. Водная дисперсия фторсодержащего реагента (РМС) была предоставлена DuPont под торговым наименованием Capstone ST-100 (фторированный акриловый сополимер, 20% масс. в воде).

Нанесение распылением: Покрытия наносили на основы однократным распылением с фиксированного расстояния, равного 19 см, с помощью распылителя типа краскопульта (Paasche VL, сифонная подача, распылительная форсунка 0,55 мм), установленного на промышленном робототехническом устройстве для подачи текучих сред (EFD, Ultra TT Series). Основы с нанесенным покрытием сушили в течение 30 минут при 80°C в печи (сушильном шкафу), получая покрытия, которые затем использовали в определениях структурных характеристик и смачиваемости.

Эталонная композиционная органическая композиция покрытия (Композиция I): Высушенные композиционные покрытия на образцах содержали только ПВДФ, РМС и наноглину.

Композиционная водно-органическая композиция покрытия (Композиция II):

Высушенные композиционные покрытия на образцах содержали только ПВДФ и РМС.

Композиционные композиции покрытия только на водной основе (Композиции III, IV и V): Высушенные композиционные покрытия на образцах содержали только фторированный акриловый сополимер РМС (Композиция III) и наноглину (Композиции IV и V).

В приведенной ниже Таблице 1 перечислены супергидрофобные композиции, полученные из материалов, описанных выше.

а: Массовое отношение наноглина/(РМС + Наноглина) составляло 0,2, 0,4, 0,5, 0,6 и 0,8.

b: H.O. - не определяли

Композиции I-IV наносили распылением на картонные основы (стандартный картон, из которого изготавливают упаковочные коробки), и измеряли краевые углы смачивания водой для основ с нанесенным покрытием (см. Фиг. 4). Измерение краевых углов (сокращенно КУ) выполняли на основах из картона, не имеющих специфической структуры, что обеспечивало получение точных значений КУ.

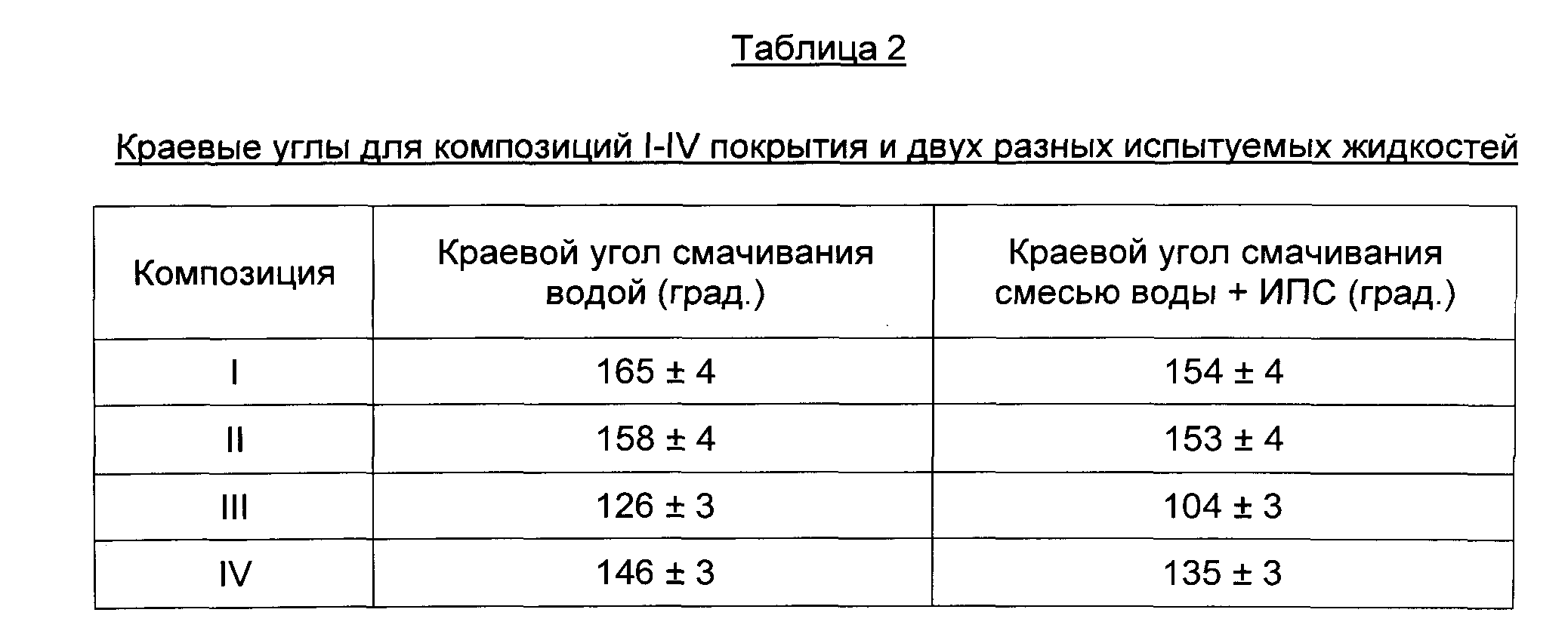

В приведенной ниже Таблице 2 показаны результаты измерения краевых углов для композиций 1-IV, нанесенных на картонные основы (необходимые для точных измерений КУ). В определениях краевых углов использовали воду и смесь воды со спиртом (10% изопропанол).

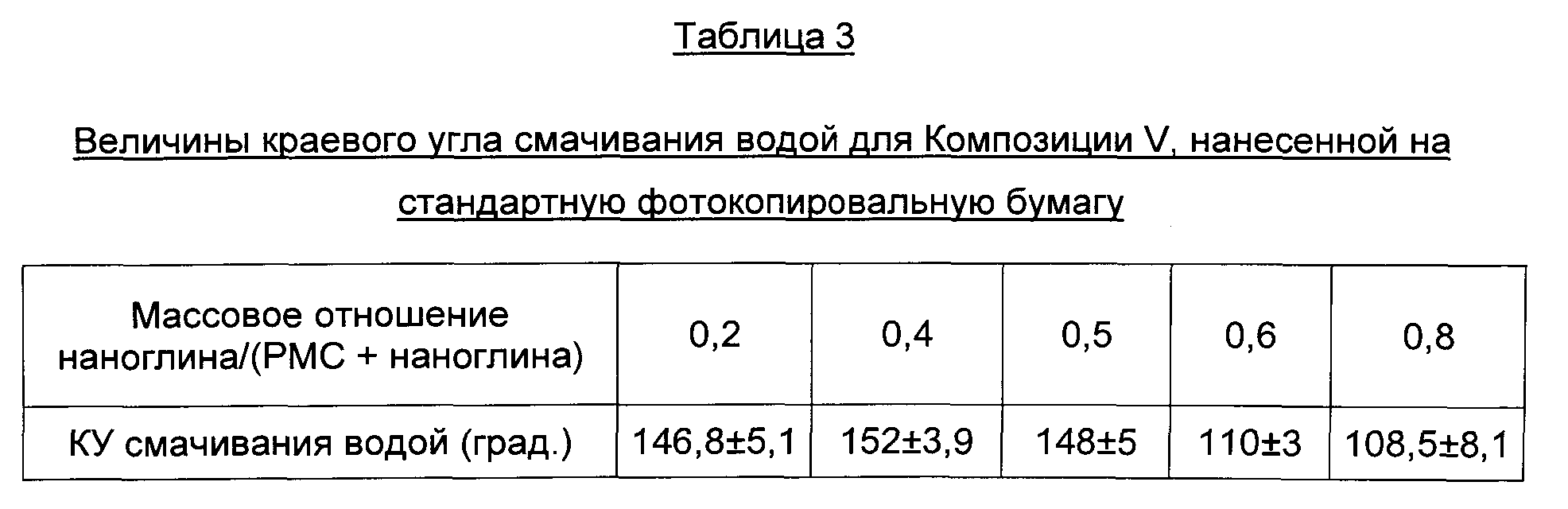

В приведенной ниже Таблице 3 представлены результаты измерения краевых углов в пяти случаях для Композиции V, нанесенной на основы из стандартной, не содержащей древесины фотокопировальной бумаги (торговое наименование High White). Эту бумагу приобретали у оптового поставщика. Бумага изготовлена в Бразилии, размер бумаги составляет 8,5 дюймов на 11 дюймов, поверхностная плотность - приблизительно 78 граммов на квадратный метр. Приведенные данные показывают, что супергидрофобное покрытие (т.е. КУ > 150 градусов) получают при массовом отношении наноглина/твердые вещества, составляющем 0,4. Если это отношение превышает 0,5, то наблюдается резкое снижение величины краевого угла.

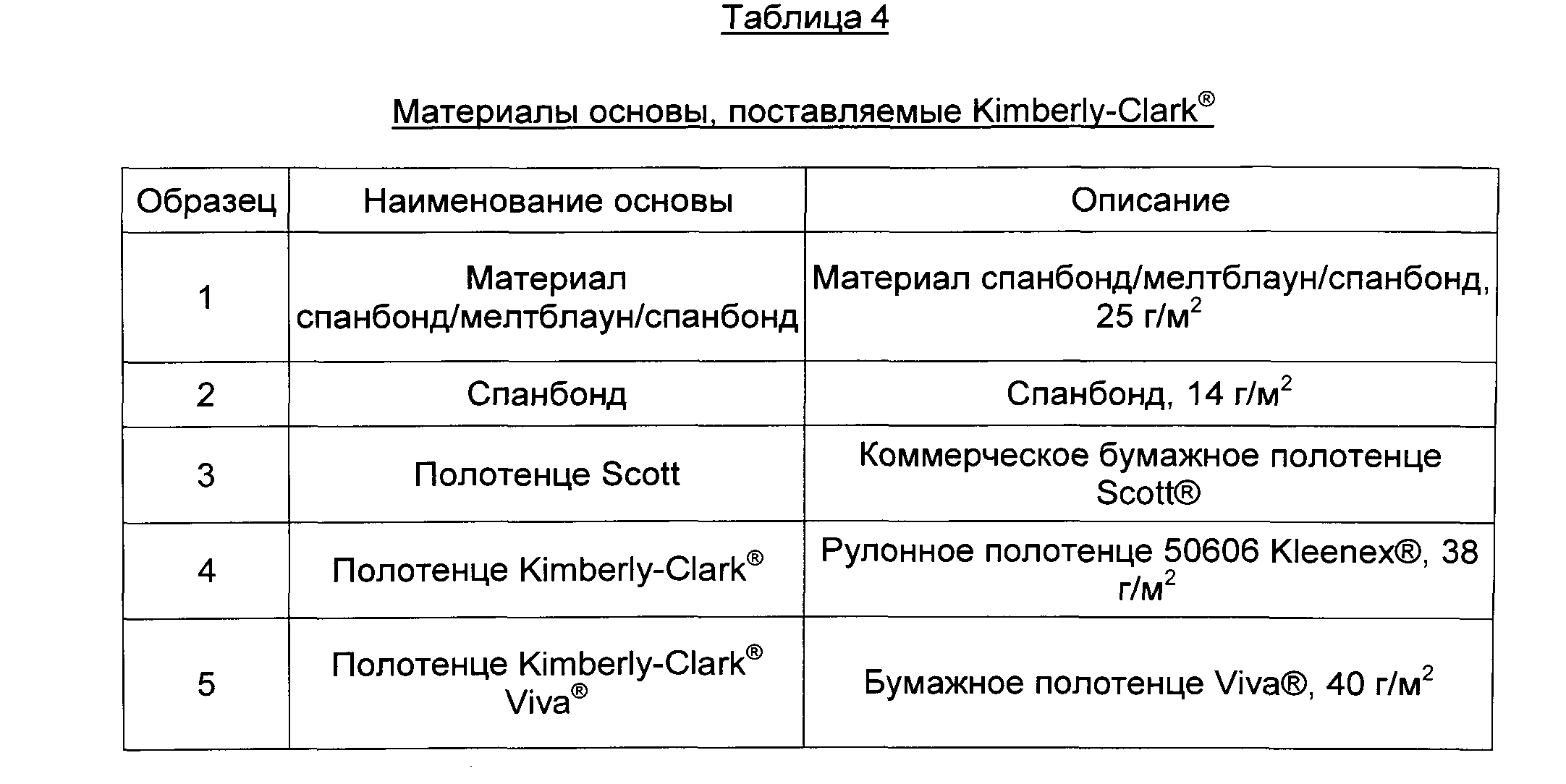

В приведенной ниже Таблице 4 представлены пять материалов основы, поставляемых Kimberly-Clark®, которые были использованы в опытах по распылению.

Для измерения пористости и получения характеристик образцов без покрытия и с покрытием перед нанесением покрытия материалы основы исследовали способом конфокальной микроскопии. Только Композицию 1 наносили на все основы для последующего исследования образцов способом конфокальной микроскопии.

Способы исследования

1. Конфокальная микроскопия: Для облегчения получения изображений с помощью конфокального микроскопа (Zeiss LSM 510), на все образцы наносили покрытие из флуоресцентного красителя (Rhodamine 610). Покрытие получали растворением красителя в воде, погружением образца в раствор красителя и сушкой образца в обычных условиях. С помощью эффекта "кофейного пятна" можно получить равномерное осаждение красителя на фотографируемую основу. Пористость (или долю свободного объема) основы определяли, импортируя изображения, полученные с помощью конфокальной микроскопии, в Matlab и анализируя с использованием стандартной программы анализа изображений и методики реконструкции объемного материала. Сначала изображения подвергали пороговой фильтрации, и затем долю свободного объема определяли, подсчитывая области с пустыми пикселями (т.е. пористость) в зависимости от расстояния от поверхности вглубь основы.

2. Давление проникновения жидкости: Измерения проникновения жидкости производили в соответствии со стандартом ASTM-F903 - 10.

Результаты

На Фиг. 3B-D представлена доля свободного объема в основе в зависимости от расстояния z в направлении вглубь основы с покрытием, полученной из материалов CMC (спанбонд/мелтблаун/спанбонд), спанбонд и полотенца Kimberly-Clark® до и после нанесения Композиции I при массовом расходе (плотности нанесения) 27,4 г/м2. (На Фиг. 3В представлена доля свободного объема основы из материала CMC до и после нанесения Композиции I. На Фиг. 3С представлена доля свободного объема основы из материала спанбонд до и после нанесения Композиции I. На Фиг. 3D представлена доля свободного объема основы из материала для полотенец Kimberly-Clark® до и после нанесения Композиции I).

На Фиг. 5 представлены величины гидростатического давления, полученные для пяти образцов, указанных в Таблице 4, после того, как на них было нанесено покрытие из Композиции I. На Фиг. 5А представлено влияние покрытия, нанесенного при величине расхода 13,7 г/м2, а на Фиг. 5В представлено влияние покрытия, нанесенного при величине расхода 27,4 г/м2.

На Фиг. 6А представлено влияние количества покрытия на высоту столба жидкости при измерении гидростатического давления проникновения воды и смеси спирта и воды в материал CMC (Образец 1), и на Фиг. 6В представлена поверхность полотенца Kimberly-Clark® (Образец 4), имеющего покрытие из Композиции I. Каждое из испытания проводили с использованием двух испытуемых жидкостей.

На Фиг. 7 представлено влияние Композиции II на высоту столба жидкости при измерении гидростатического давления проникновения воды и смеси спирта и воды в имеющий покрытие материал CMC (Образец 1) и имеющий покрытие материал полотенца Kimberly-Clark® (Образец 4). На оба образца наносили покрытие из Композиции II при величине расхода 78,4 г/м2.

На Фиг. 8 представлено влияние Композиции III на высоту столба жидкости при измерении гидростатического давления проникновения воды и смеси спирта и воды в имеющий покрытие материал CMC (Образец 1) и имеющий покрытие материал полотенца Kimberly-Clark® (Образец 4). На оба образца наносили покрытие из Композиции II при величине расхода 47 г/м2.

На Фиг. 9 представлено влияние Композиций I-III и V на высоту столба жидкости при измерении гидростатического давления проникновения воды и смеси спирта и воды в имеющий покрытие материал CMC (Образец 1) и имеющий покрытие материал полотенца Kimberly-Clark® (Образец 4). Следует отметить, что в описанных испытаниях наносимое количество покрытия было минимально возможным, при котором еще достигалось получения нерастекающихся капель воды. При нанесении Композиций I и V на Образец 4 измерить гидростатическое давление не было возможности (так как вода проникала в основу с нанесенным покрытием даже при прилагаемом нулевом давлении). В этом конкретном случае величины расхода композиции при нанесении покрытия на Образец 1 составляли от 0,78 до 1,1 г/м2, а для Образца 4 они составляли от 1,43 до 1,65 г/м2 (различие в величинах объясняется неоднородностью основ). Эти покрытия были намного тоньше покрытий, показанных на Фиг.5, где гидростатическое давление можно было измерить в обоих образцах (1 и 4).

Все документы, цитируемые в настоящем описании, включены в настоящее описание в той части, которая относится к настоящему изобретению; цитирование любого документа не означает, что он рассматривается как относящийся к предшествующему уровню техники по отношении к настоящему изобретению. Если любое значение или определение термина, рассматриваемое в настоящем документе, противоречит любому значению или определению этого термина, рассматриваемому в цитируемом документе, то этому термину приписывается значение или определение, рассматриваемое в настоящем документе.

Несмотря на то, что настоящее изобретение было описано с помощью определенных примеров его осуществления, специалистам в данной области техники должно быть понятно, что в эти примеры могут быть внесены различные изменения и модификации, не выходящие за пределы объема настоящего изобретения. Таким образом, все изменения и модификации, не выходящие за пределы объема настоящего изобретения, включены в прилагаемую формулу изобретения.

Реферат

Настоящее изобретение относится к поверхностям, которые проявляют супергидрофобные свойства в результате обработки композицией, содержащей неорганический растворитель на водной основе. Супергидрофобная поверхность включает основу, обработанную композицией, которая содержит: гидрофобный компонент, который представляет собой диспергируемый в воде гидрофобный полимер, выбранный из группы, состоящей из фторированных и/или перфорированных полимеров, гидрофильные наноструктурированные частицы и воду, причем композиция не содержит органического растворителя. При этом количество гидрофобного компонента и наноструктурированных частиц составляет от 1,0 до 3,0 мас.% от массы композиции, массовое отношение количества гидрофобного компонента к количеству наноструктурированных частиц составляет от 1:1 до 4:1 и при этом количество воды составляет от 95 до 99 мас.% от массы композиции. Техническим результатом является получение супергидрофобной поверхности на полностью водной основе. 2 н. и 11 з.п. ф-лы, 15 ил., 4 табл., 5 пр.

Формула

- гидрофобный компонент, который представляет собой диспергируемый в воде гидрофобный полимер, модифицированный посредством введения в его молекулярную структуру сомономера, и выбранный из группы, состоящей из фторированных полимеров, перфторированных полимеров и их смесей,

- гидрофильные наноструктурированные частицы, и

- воду,

причем композиция не содержит органического растворителя, при этом количество гидрофобного компонента и наноструктурированных частиц составляет от 1,0 до 3,0 мас.% от массы композиции, причем массовое отношение количества гидрофобного компонента к количеству наноструктурированных частиц составляет от 1:1 до 4:1 и при этом количество воды составляет от 95 до 99 мас.% от массы композиции.

Комментарии