Устройство для нанесения покрытия на одну или несколько нитей методом осаждения из паровой фазы - RU2717450C2

Код документа: RU2717450C2

Чертежи

Описание

Уровень техники

Изобретение относится к устройствам и способам для нанесения покрытия на одну или несколько нитей методом осаждения из паровой фазы.

Композиционные материалы с керамической матрицей (СМС) используют при относительно высоких рабочих температурах. Эти материалы содержат волокнистое армирование, образованное нитями из керамического материала или из углерода, присутствующее внутри керамической матрицы.

При выполнении деталей из СМС сначала можно получить волокнистую структуру, например, путем трехмерного тканья, предназначенную для формирования волокнистого армирования детали. Затем этой волокнистой структуре придают форму для получения волокнистой заготовки, близкой по форме к изготавливаемой детали. После этого заготовку уплотняют, чтобы сформировать матрицу и получить таким образом конечную деталь, при этом матрицу можно, например, получить полностью или частично, например, при помощи метода химической инфильтрации из паровой фазы (CVI) или инфильтрации расплавом (MI). Перед стадией формирования текстиля (тканье, плетение…) на нити можно нанести межфазное покрытие, позволяющее задержать разрыв нитей по причине трещин, которые первоначально образуются внутри матрицы. Межфазное покрытие, препятствующее охрупчиванию, можно, например, получить из материала пластинчатой структуры, который, когда трещина достигает межфазной границы, может рассеивать энергию трещинообразования за счет локального разъединения на атомном уровне, так что трещина оказывается отклоненной внутри межфазного покрытия. Материалами межфазного покрытия для предотвращения охрупчивания могут быть, например, пиролитический углерод (РуС) и нитрид бора (BN), которые имеют пластинчатую структуру. Например, межфазное покрытие можно наносить при помощи метода химического осаждения из паровой фазы (CVD), метода химической инфильтрации из паровой фазы (CVI) или в жидком виде.

В литературе были предложены устройства, выполненные с возможностью непрерывного нанесения межфазного покрытия на множество нитей посредством химического осаждения из паровой фазы. Такие устройства могут содержать камеру обработки, через которую множество предназначенных для нанесения покрытия нитей перемещается при помощи системы шкивов. В камеру обработки через впускное отверстие нагнетают газообразную реакционную смесь для получения на нитях межфазного покрытия посредством химического осаждения из паровой фазы. Не прореагировавшую газообразную реакционную смесь, а также побочные продукты реакции откачивают через выпускное отверстие, которое смещено относительно впускного отверстия вдоль продольной оси камеры обработки. В таких устройствах нагнетаемая газовая смесь проходит вдоль продольной оси камеры обработки, и затем ее откачивают через выпускное отверстие. При этом можно получать многослойные межфазные покрытия путем последовательного размещения нескольких установок этого типа, каждая из которых содержит устройство нагнетания газовой фазы, а также устройство удаления остаточной газовой фазы.

Однако надежность известных способов можно повысить, поскольку в рамках этих способов трудно поддерживать надлежащее натяжение нитей при помощи системы шкивов и поскольку используемые относительно высокие скорости движения нитей могут привести к выходу некоторых нитей из канавок транспортировочных шкивов.

Кроме того, желательно иметь устройства, позволяющие увеличить количество нитей, обрабатываемых за единицу времени.

Кроме того, известны документы FR 1564841, US 2007/0099527, DE 9421895, ЕР 1277874 и DE 3424166, в которых описаны способы нанесения покрытия на волокна. Известен также документ FR 2727435, в котором описан способ реакционного химического осаждения из паровой фазы (CVD).

Таким образом, существует потребность в устройствах, позволяющих повысить надежность способов нанесения покрытия методом осаждения из паровой фазы на одной или нескольких нитях.

Кроме того, существует потребность в устройствах, позволяющих увеличить количество нитей, обрабатываемых за единицу времени.

Раскрытие изобретения

В связи с вышеизложенным, в качестве первого объекта изобретения предложено устройство для нанесения покрытия на одну или несколько нитей методом осаждения из паровой фазы, содержащее по меньшей мере:

- камеру обработки, простирающуюся вдоль продольной оси и содержащую по меньшей мере одну зону обработки, которая находится между внутренней окружной стенкой и наружной окружной стенкой, и в которой по меньшей мере одна нить подлежит нанесению покрытия посредством метода осаждения из паровой фазы,

- систему транспортировки, выполненную с возможностью перемещения указанной по меньшей мере одной нити через зону обработки,

- устройство нагнетания, выполненное с возможностью нагнетания газовой фазы обработки в зону обработки через по меньшей мере одно впускное отверстие, выполненное на внутренней или наружной окружной стенке, и

- устройство удаления, выполненное с возможностью удаления остаточной газовой фазы из зоны обработки через по меньшей мере одно выпускное отверстие, выполненное на внутренней или наружной окружной стенке, при этом указанное впускное отверстие и указанное выпускное отверстие находятся в одной общей плоскости, перпендикулярной к продольной оси камеры обработки, и смещены вдоль окружного направления камеры обработки.

Указанная плоскость, перпендикулярная к продольной оси камеры обработки, пересекает часть впускного отверстия и выпускного отверстия. Эта плоскость при необходимости может пересекать впускное отверстие и выпускное отверстие в их центрах. Таким образом, впускное отверстие и выпускное отверстие могут быть слегка смещены вдоль продольной оси камеры обработки, при том условии, что часть каждого из этих отверстий находится в одной общей плоскости, перпендикулярной к продольной оси.

Предпочтительно заявленное устройство имеет небольшую длину и небольшой размер. За счет малой длины устройства изобретение позволяет легче задавать надлежащее натяжение нити во время процесса осаждения из паровой фазы. Кроме того, поскольку камера обработки имеет меньшую длину по сравнению с известными устройствами, это предпочтительно позволяет использовать более низкие скорости перемещения, не увеличивая при этом продолжительность обработки нитей, что снижает риски выхода нити или нитей из системы транспортировки. Кроме того, можно более надежно регулировать условия осаждения из паровой фазы в зоне обработки, благодаря уменьшению ее длины. Кроме того, использование зоны обработки кольцевой формы, находящейся между внутренней окружной стенкой и наружной окружной стенкой, позволяет располагать подлежащие обработке нити вдоль окружности зоны обработки и, следовательно, увеличить количество нитей, обрабатываемых за единицу времени, по сравнению с решением, в котором эти нити располагаются вдоль диаметра камеры обработки.

Кроме того, устройство может дополнительно содержать систему нагрева, выполненную с возможностью нагрева зоны обработки.

В примере осуществления устройство может содержать множество впускных отверстий, а также множество выпускных отверстий.

Предпочтительно такой пример осуществления позволяет равномерно покрывать относительно большое число нитей.

В примере осуществления впускные отверстия и выпускные отверстия могут быть смещены таким образом, чтобы каждое из выпускных отверстий располагалось между двумя впускными отверстиями вдоль окружного направления.

В примере осуществления указанные впускные отверстия и указанные выпускные отверстия равномерно распределены вдоль окружного направления.

Предпочтительно такой пример осуществления позволяет улучшить однородность покрытия, получаемого на различных обрабатываемых нитях.

В примере осуществления впускное отверстие или впускные отверстия могут находиться на внутренней или наружной окружной стенке, соответственно, и выпускное отверстие или выпускные отверстия могут находиться на наружной или внутренней окружной стенке, соответственно. Иначе говоря, в этом случае, когда впускные отверстия находятся на внутренней окружной стенке, выпускные отверстия находятся на наружной окружной стенке, и, когда впускные отверстия находятся на наружной окружной стенке, выпускные отверстия находятся на внутренней окружной стенке.

Предпочтительно такой пример осуществления позволяет улучшить однородность покрытия, получаемого на различных обрабатываемых нитях.

В примере осуществления система транспортировки может содержать элемент регулирования скорости движения указанной по меньшей мере одной нити через камеру обработки.

Предпочтительно такой отличительный признак позволяет легко изменять толщину формируемого слоя или формируемых слоев за счет изменения скорости движения указанной по меньшей мере одной нити через зону обработки.

В примере осуществления устройство может содержать по меньшей мере один перфорированный элемент, установленный в камере обработки и ограничивающий сбоку зону обработки, и уплотнительные прокладки, установленные между указанным перфорированным элементом и внутренней или наружной окружной стенкой камеры обработки. В примере осуществления устройство может содержать по меньшей мере первый и второй перфорированные элементы этого типа, при этом первый перфорированный элемент находится напротив внутренней окружной стенки, а второй перфорированный элемент находится напротив наружной окружной стенки.

Объектом настоящего изобретения является также способ нанесения покрытия на одну или несколько нитей методом осаждения из паровой фазы с использованием описанного выше устройства, при этом способ включает по меньшей мере следующие стадии:

- нагнетание газовой фазы в зону обработки через указанное впускное отверстие с использованием устройства нагнетания,

- перемещение по меньшей мере одной нити через зону обработки с использованием системы транспортировки для формирования слоя на указанной по меньшей мере одной нити посредством парофазного осаждения из нагнетаемой газовой фазы, и

- удаление остаточной газовой фазы из зоны обработки через указанное выпускное отверстие.

Формирование указанного слоя может происходить, когда система транспортировки перемещает указанную по меньшей мере одну нить через зону обработки.

В примере осуществления указанная по меньшей мере одна нить может перемещаться непрерывно системой транспортировки через камеру обработки. Иначе говоря, указанная по меньшей мере одна нить не останавливается на своем пути через камеру обработки. В этом случае указанная по меньшей мере одна нить приводится в движение с не равной нулю скоростью на протяжении всего своего пути через камеру обработки.

В примере осуществления указанная по меньшей мере одна нить может производить единственный проход через камеру обработки.

Осуществляемым методом осаждения из паровой фазы может быть химическое осаждение из паровой фазы (CVD), реакционное химическое осаждение из паровой фазы (RCVD) или физическое осаждение из паровой фазы (PVD).

В примере осуществления слой может быть сформирован посредством химического осаждения из паровой фазы (добавление материала на поверхность нитей) или посредством реакционного химического осаждения из паровой фазы (преобразование материала, присутствующего на поверхности нитей).

В примере осуществления слой может быть слоем межфазного покрытия.

Например, слой межфазного покрытия выполнен из пиролитического углерода (РуС), из нитрида бора (BN), из углерода, допированного бором (ВС), из нитрида кремния (Si3N4) или из смешанного карбида бора и кремния (Si-B-C).

Объектом настоящего изобретения является также способ изготовления детали из композиционного материала, включающий по меньшей мере следующие стадии:

- нанесение межфазного покрытия на множество нитей по меньшей мере посредством осуществления описанного выше способа,

- формирование волокнистой заготовки по меньшей мере посредством осуществления одной или нескольких текстильных операций в отношении нитей с нанесенным таким образом межфазным покрытием, и

- уплотнение волокнистой заготовки при помощи матрицы для получения детали из композиционного материала.

Предпочтительно волокнистую заготовку получают посредством тканья, например, трехмерного тканья из нитей, содержащих межфазное покрытие.

Матрица может содержать керамический материал, такой как карбид кремния, или может быть выполнена из углерода. Матрицу можно получить любым известным методом, например, таким как химическая инфильтрация из паровой фазы (CVI) или инфильтрация расплавом (MI).

Полученная деталь может быть, например, лопаткой газотурбинного двигателя или сектором кольца турбины.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания конкретных вариантов осуществления, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

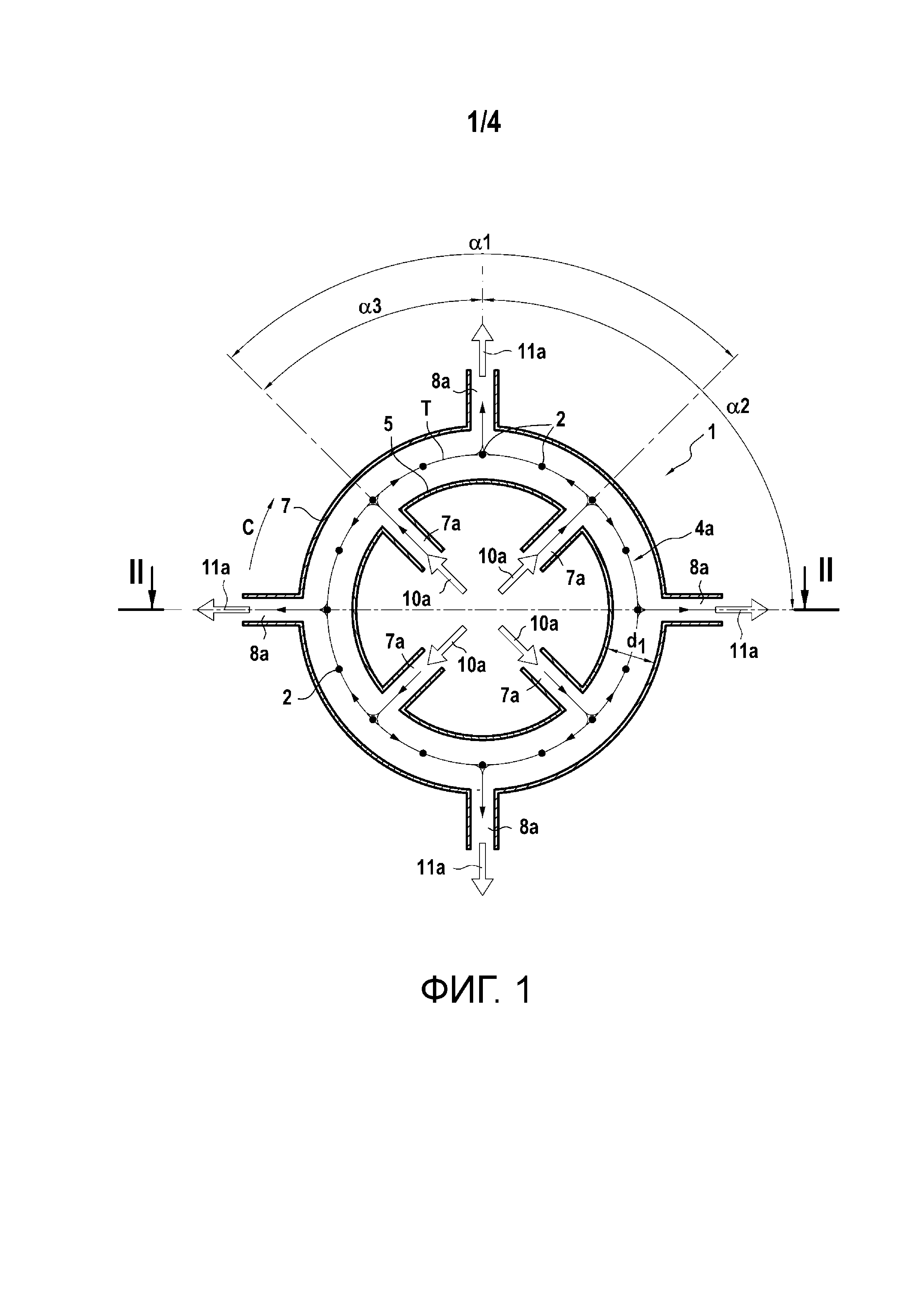

Фиг. 1 - схематичный вид сечения заявленного устройства перпендикулярно к продольной оси камеры обработки.

Фиг. 2 - схематичный вид устройства, показанного на фиг. 1, в разрезе вдоль продольной оси камеры обработки.

Фиг. 3 - вид в разрезе вдоль продольной оси камеры обработки на уровне впускного отверстия с детальным показом устройства, показанного на фиг. 1.

Фиг. 4 - вид в разрезе вдоль продольной оси камеры обработки на уровне выпускного отверстия с детальным показом устройства, показанного на фиг. 1.

Осуществление изобретения

На фиг. 1 показано заявленное устройство 1, позволяющее наносить покрытие на множество нитей 2 методом осаждения из паровой фазы.

Как показано на фиг. 1, устройство 1 содержит камеру обработки, образующую первую зону 4а обработки, в которой нити 2 подлежат нанесению покрытия методом осаждения из паровой фазы. Предназначенные для нанесения покрытия нити 2 не связаны между собой (в частности, эти нити не являются сотканными, связанными или сплетенными). Эти нити 2 не прошли через текстильную операцию и не образуют волокнистую структуру. Нити 2 могут быть выполнены из керамического материала, например, из оксида, нитрида, карбида, например, из карбида кремния (SiC). В альтернативном варианте нити 2 могут быть углеродными нитями. В примере осуществления часть нитей 2 выполнена из керамического материала, и часть нитей 2 выполнена из углерода. В примере осуществления по меньшей мере 20 нитей, например, от 20 до 200 нитей, можно обрабатывать одновременно в первой зоне 4а обработки. Первая зона 4а обработки находится между внутренней окружной стенкой 5 и наружной окружной стенкой 7. Камера 4 обработки радиально ограничена внутренней окружной стенкой 5 и наружной окружной стенкой 7. Первая зона 4а имеет кольцевую форму, если смотреть на нее в сечении перпендикулярно к продольной оси камеры обработки. В примере, представленном на фиг. 1, первая зона 4а имеет общую круглую форму, если смотреть на нее в сечении перпендикулярно к продольной оси камеры обработки. Вместе с тем, в рамках изобретения первая зона может иметь другую форму, такую как эллиптическая или многоугольная, например, прямоугольная или квадратная, если смотреть на нее в сечении перпендикулярно к продольной оси камеры обработки. Нити 2 распределены в окружном направлении в первой зоне 4а. Такое распределение нитей 2 вдоль окружности первой зоны 4а предпочтительно позволяет увеличить количество нитей, обрабатываемых за единицу времени, по сравнению с распределением нитей вдоль диаметра зоны обработки. Устройство 1 содержит также первое устройство нагнетания (не показано), выполненное с возможностью нагнетания первой газовой фазы 10а обработки в первую зону 4а через множество впускных отверстий 7а, выполненных во внутренней окружной стенке 5. В представленном примере каждое впускное отверстие 7а выполнено во внутренней окружной стенке 5. Устройство 1 содержит также первое устройство удаления (не показано), выполненное с возможностью удаления остаточной первой газовой фазы 11а из первой зоны 4а через множество выпускных отверстий 8а, выполненных в наружной окружной стенке 7. В представленном примере каждое выпускное отверстие 8а выполнено в наружной окружной стенке 7. Первое устройство удаления выполнено с возможностью удаления остаточной первой газовой фазы из камеры обработки. Для обеспечения удаления остаточной первой газовой фазы каждое из выпускных отверстий 8а находится в сообщении со средствами всасывания, такими как вакуумный насос (не показан). Каждое из впускных отверстий 7а и выпускных отверстий 8а расположено в одной общей плоскости, перпендикулярной к продольной оси камеры обработки (эта плоскость соответствует плоскости разреза на фиг. 1, и эта плоскость Р показана на фиг. 2). Кроме того, впускные отверстия 7а и выпускные отверстия 8а смещены вдоль окружного направления С камеры обработки. В частности, в примере, представленном на фиг. 1, каждое выпускное отверстие 8а расположено межу двумя последовательными впускными отверстиями 7а вдоль окружного направления С. Иначе говоря, если перемещаться в зоне 4а вдоль окружного направления С, происходит чередование между впускными отверстиями 7а и выпускными отверстиями 8а, то есть последовательно можно оказываться перед впускным отверстием 7а, затем перед выпускным отверстием 8а, затем перед впускным отверстием 7а, и так далее. Кроме того, в представленном примере впускные отверстия 7а и выпускные отверстия 8а равномерно распределены вдоль окружного направления С. На фиг. 1 показан путь первой газовой фазы в первой зоне 4а (путь показан стрелками Т). С учетом всасывания, производимого через выпускные отверстия 8а, первая газовая фаза присутствует вдоль кольца в первой зоне 4а, если смотреть на первую зону 4а в сечении перпендикулярно к продольной оси камеры обработки. Этот путь первой газовой фазы позволяет равномерно обрабатывать нити, расположенные в виде кольца в первой зоне 4а.

Угловой промежуток α1 между двумя последовательными впускными отверстиями 7а вдоль окружного направления С может превышать или может быть равен 15°. Угловой промежуток α1 может быть меньшим или равным 90°, в частности, этот угловой промежуток может составлять от 15° до 90°. В представленном примере этот угловой промежуток по существу равен 90°. Число впускных отверстий 7а может быть больше или равно 4. Число впускных отверстий 7а может быть меньше или равно 25 и, например, может составлять от 4 до 25. Расстояние d1 между внутренней окружной стенкой 5 и наружной окружной стенкой 7 может превышать или может быть равным 0,02 м. Это расстояние d1 может быть меньше или равно 0,1 м, например, может составлять от 0,02 м до 0,1 м. Расстояние d1 измеряют перпендикулярно к продольной оси камеры обработки.

Угловой промежуток α2 между двумя последовательными выпускными отверстиями 8а вдоль окружного направления С может превышать или может быть равен 15°. Угловой промежуток α2 может быть меньшим или равным 180°, в частности, этот угловой промежуток может составлять от 15° до 180°. В представленном примере этот угловой промежуток по существу равен 90°. Соотношение между числом выпускных отверстий 8а и числом впускных отверстий 7а может составлять от 0,5 до 1. Предпочтительно это соотношение равно 1, чтобы получить исключительно однородное покрытие между различными обработанными нитями. Число выпускных отверстий 8а может быть больше или равно 2. Число выпускных отверстий 8а может быть меньше или равно 25 и, например, может составлять от 2 до 25. Угловой промежуток α3 между впускным отверстием 7а и выпускным отверстием 8а, следующим за ним вдоль окружного направления С, может превышать или может быть равен 7,5°. Угловой промежуток α3 может быть меньшим или равным 135°, в частности, этот угловой промежуток может составлять от 7,5° до 135°. Если только не указано иное, угловой промежуток между двумя отверстиями соответствует угловому промежутку между центрами этих двух отверстий.

В не показанном на фигурах альтернативном варианте впускные отверстия могут выполнены на наружной окружной стенке, а выпускные отверстия - на внутренней окружной стенке. Описанные выше признаки, в частности, относящиеся к относительному расположению впускных и выпускных отверстий, в частности, в отношении угловых промежутков, являются применимыми и для этого примера осуществления. В не показанном на фигурах альтернативном варианте можно предусмотреть единственное впускное отверстие и единственное выпускное отверстие, например, расположенное в положении, диаметрально противоположном к положению впускного отверстия.

Камера 4 обработки простирается между первым впускным концом 15а и вторым выпускным концом 15b вдоль продольной оси Х (см. фиг. 2). Кроме того, на фиг. 2 показана плоскость Р, перпендикулярная к продольной оси Х, на которой расположены впускные 7а и выпускные 8а отверстия.

Камера 4 обработки может, например, иметь длину l1, превышающую или равную 0,5 метра и, например, составляющую от 0,5 метра до 5 метров. Длина l1 камеры 4 обработки соответствует расстоянию, отделяющему впускной конец 15а от выпускного конца 15b, измеренному вдоль продольной оси Х. Первая зона 4а обработки может иметь длину la, измеренную вдоль продольной оси Х, превышающую или равную 0,01 метра и, например, составляющую от 0,01 метра до 0,2 метра.

Кроме того, устройство 1 содержит систему 6 транспортировки, содержащую в представленном примере множество шкивов 6а и 6b. Первый набор шкивов 6а находится напротив впускного конца 15а, а второй набор шкивов 6b находится напротив выпускного конца 15b. Первый набор шкивов 6а и второй набор шкивов 6b расположены в виде кольца вокруг продольной оси Х. Нити 2 натянуты между шкивами 6а и 6b и натянуты между впускным и выпускным концами 15а и 15b. Система 6 транспортировки выполнена с возможностью перемещения нитей 2 в камере 4 обработки через первую зону 4а вдоль оси Y транспортировки. В представленном примере ось Y транспортировки проходит параллельно продольной оси Х. В примере, представленном на фиг. 2, показанная ось Y транспортировки является прямолинейной. Система 6 транспортировки выполнена с возможностью перемещения нитей через камеру 4 обработки по всей ее длине l1. Внутренняя 5 и наружная 7 окружные стенки простираются, каждая, вдоль продольной оси Х камеры 4 обработки. Система 6 транспортировки выполнена с возможностью перемещать нити 2 между внутренней окружной стенкой 5 и наружной окружной стенкой 7.

Камера 4 обработки может также образовать вторую зону 4b обработки, которая смещена относительно первой зоны 4а обработки вдоль продольной оси Х и вдоль оси Y транспортировки, как показано на фиг. 2. Вторая зона 4b обработки имеет такие же характеристики, как и первая зона 4а обработки, с точки зрения расположения впускного(ых) и выпускного(ых) отверстия(ий) 8b. Наличие этой второй зоны 4b обработки является факультативным. Если камера 4 обработки образует вторую зону 4b обработки, устройство 1 может дополнительно содержать второе устройство нагнетания, выполненное с возможностью нагнетать во вторую зону 4b обработки вторую газовую фазу обработки, отличную от первой газовой фазы обработки, через по меньшей мере одно впускное отверстие. В этом же случае устройство 1 может дополнительно содержать второе устройство удаления, выполненное с возможностью удалять остаточную вторую газовую фазу 11b из второй зоны 4b через по меньшей мере одно второе выпускное отверстие 8b. Впускное(ые) и выпускное(ые) отверстие(ия), выходящее(ие) во вторую зону 4b, расположены в одной плоскости, перпендикулярной к продольной оси Х, и смещены вдоль окружного направления камеры обработки. Во время перемещения при помощи системы 6 транспортировки нити 2 проходят через первую зону 4а, затем через вторую зону 4b. Вторая зона 4b обработки может иметь длину lb, измеренную вдоль продольной оси Х, превышающую или равную 0,01 метра и, например, составляющую от 0,01 метра до 0,2 метра.

В примере, представленном на фиг. 2, камера 4 обработки дополнительно образует барьерную зону 4с, расположенную между первой 4а и второй 4b зонами вдоль оси Y транспортировки. Барьерная зона 4с предназначена для прохождения через нее нитей 2, перемещаемых системой 6 транспортировки. В примере, представленном на фиг. 2, нити последовательно проходят через первую зону 4а, затем через барьерную зону 4с и затем через вторую зону 4b во время их перемещения системой 6 транспортировки. Наличие этой барьерной зоны 4с является факультативным. Кроме того, в представленном примере устройство 1 содержит устройство нагнетания инертной газовой фазы (не показано), выполненное с возможностью нагнетания инертной газовой фазы 10с в барьерную зону 4с. Инертную газовую фазу 10с нагнетают через по меньшей мере одно впускное отверстие инертной газовой фазы. Инертную газовую фазу 10с удаляют из барьерной зоны 4с и из камеры 4 обработки при помощи устройства удаления инертной газовой фазы (не показано) через по меньшей мере одно выпускное отверстие 8с инертной газовой фазы. Расположение впускных и выпускных отверстий инертной газовой фазы может быть идентично расположению впускных и выпускных отверстий первой и второй зон. Инертная газовая фаза может, например, содержать N2 и/или аргон (Ar). Инертная газовая фаза, присутствующая в барьерной зоне, может выполнять роль «газовой завесы», позволяющей, в случае необходимости, уменьшать и даже избегать смешивания между первой и второй газовыми фазами.

В примере, представленном на фиг. 2, устройство 1 содержит камеру 4 обработки, образующую две зоны 4а и 4b обработки, при этом в каждой из этих зон 4а и 4b формируют отдельный слой посредством осаждения из паровой фазы. Такое устройство 1 позволяет получать двухслойное покрытие на нитях 2 методом осаждения из паровой фазы. Присутствие барьерной зоны 4с позволяет избегать смешивания первой и второй газовых фаз и получать, таким образом, четкую границу раздела между двумя слоями, формируемыми в первой и второй зонах 4а и 4b.

В не показанном на фигурах альтернативном варианте камера обработки образует единственную зону обработки, и такое устройство позволяет формировать однослойное покрытие на нитях посредством осаждения из паровой фазы. Еще в одном альтернативном варианте камера обработки образует по меньшей мере три зоны обработки для формирования покрытия, содержащего по меньшей мере три слоя. В не показанном альтернативном варианте можно отказаться от присутствия барьерной зоны 4с.

На фиг. 3 и 4 представлен детальный вид устройства 1, показанного на фиг. 1 и 2, на уровне первой зоны 4а обработки, при этом подразумевается, что на уровне второй зоны 4b обработки при ее наличии присутствует такая же конструкция. На фиг. 3 представлен частичный вид устройства 1 в продольном разрезе на уровне впускного отверстия 7а, а на фиг. 4 представлен частичный вид устройства 1 в продольном разрезе на уровне выпускного отверстия 8а. Устройство 1 содержит систему нагрева, выполненную с возможностью нагрева первой зоны 4а обработки с целью осуществления в ней осаждения из паровой фазы. В частности, система нагрева содержит приемник 20, а также индукционную катушку 13. В представленном примере приемник 20 находится снаружи камеры 4 обработки и окружает первую зону 4а. В представленном примере приемник 20 нагревает наружную окружную стенку 7, ограничивающую камеру 4 обработки, чтобы нагревать первую зону 4а и обеспечивать осаждение из паровой фазы. Кроме того, напротив внутренней окружной стенки 5 можно разместить дополнительную систему нагрева (резистивного или индукционного нагрева, на фиг. 3 и 4 не показана). Приемник 20 индуктивно связан с индукционной катушкой 13, тоже находящимся снаружи камеры 4 обработки. В камере 4 обработки находятся первая и вторая перфорированные решетки 17 и 17', каждая из которых содержит множество сквозных перфораций 17а и 17'а. Первая перфорированная решетка 17 находится напротив впускных отверстий 7а (см. фиг. 3), а вторая перфорированная решетка 17' находится напротив выпускных отверстий 8а (см. фиг. 4). Каждая из этих решеток 17 и 17' имеет кольцевую форму, если смотреть на них в сечении перпендикулярно к продольной оси Х. Первая перфорированная решетка 17 обеспечивает сообщение по текучей среде между впускными отверстиями 7а и зоной 4а обработки. Вторая перфорированная решетка 17' обеспечивает сообщение по текучей среде между зоной 4а обработки и выпускными отверстиями 8а. Таким образом, первая зона 4а обработки радиально ограничена первой перфорированной решеткой 17 и второй перфорированной решеткой 17'. Первая зона 4а находится между первой и второй перфорированными решетками 17 и 17'. Между первой перфорированной решеткой 17 и внутренней окружной стенкой 5 установлены первые уплотнительные прокладки 16а и 16b, расположенные выше по потоку и ниже по потоку, соответственно. Между второй перфорированной решеткой 17' и наружной окружной стенкой 7 установлены вторые уплотнительные прокладки 16'а и 16'b, расположенные выше по потоку и ниже по потоку, соответственно. Первые уплотнительные прокладки 16а и 16b позволяют направлять первую газовую фазу 10а в первую зону 4а. Вторые уплотнительные прокладки 16'a и 16'b позволяют направлять остаточную первую газовую фазу 11а в выпускные отверстия 8а.

Во время осуществления способа нанесения покрытия путем осаждения из паровой фазы первую газовую фазу 10а нагнетают через впускные отверстия 7а, и она проходит затем через перфорации 17а первой перфорированной решетки 17 и поступает в первую зону 4а, в которой происходит осаждение из паровой фазы. Как было указано выше, после поступления в первую зону 4а первая газовая фаза присутствует в этой зоне 4а вдоль кольца. Затем через перфорации 17'a второй перфорированной решетки 17' остаточная первая газовая фаза 11а проходит в направлении выпускных отверстий 8а для удаления. Первая зона 4а ограничена вдоль оси Y транспортировки первыми уплотнительными прокладками 16а и 16b, расположенными выше по потоку и ниже по потоку, соответственно. Иначе говоря, длина la первой зоны 4а меньше или равна расстоянию d, отделяющему первую уплотнительную прокладку 16а, расположенную выше по потоку, от первой уплотнительной прокладки 16b, расположенной ниже по потоку, при этом длину la и расстояние d измеряют вдоль оси Y транспортировки.

В не показанном на фигурах альтернативном варианте приемник присутствует в камере 4 обработки и ограничивает сбоку первую зону. В этом случае приемник имеет множество сквозных перфораций и, например, расположен на месте второй перфорированной решетки.

Для осуществления нанесения межфазного покрытия на нити 2, можно осуществить следующий способ. Сначала нити 2 перемещают через первую зону 4а. При помощи первого устройства нагнетания через первые впускные отверстия 7а нагнетают первую газовую фазу 10а, в то время как нити 2 непрерывно перемещаются через первую зону 4а. Обработка при помощи первой газовой фазы 10а позволяет формировать на нитях 2 во время их перемещения через первую зону 4а первый слой межфазного покрытия посредством химического парофазного осаждения из первой газовой фазы. Затем нити, покрытые первым слоем межфазного покрытия, проходят через барьерную зону 4с, после чего перемещаются системой 6 транспортировки во вторую зону 4b обработки. Вторую газовую фазу 10b обработки нагнетают в эту вторую зону 4b через впускные отверстия при помощи второго устройства нагнетания с целью формирования на нитях, покрытых первым слоем, второго слоя межфазного покрытия посредством химического парофазного осаждения из второй газовой фазы. Газовые фазы, предназначенные для осуществления химического осаждения из паровой фазы, содержат один или несколько предшественников материала формируемого слоя. Газовые фазы могут содержать только один газ или смесь газов. Если необходимо получить межфазное покрытие из углерода, газовые фазы могут содержать один или несколько газообразных углеводородов, например, выбранных из метана, этана, пропана и бутана. В альтернативном варианте газовые фазы могут содержать газообразный предшественник керамического материала, такой как метилтрихлорсилан (MTS). Специалисту в данной области известны выбираемый или выбираемые предшественники, а также условия давления и температуры в камере 4 обработки для получения заданного покрытия. Система 6 транспортировки непрерывно перемещает нити 2 между первым впускным концом 15а и вторым выпускным концом 15b камеры 4 обработки. Кроме того, в представленном примере нити 2 совершают только один проход через камеру обработки (они не возвращаются к первому концу 15а после того, как достигнут второго конца 15b). Например, скорость движения, сообщаемая нитям 2 на протяжении всего или части их пути через камеру 4 обработки, может превышать или может быть равной 0,01 метра в минуту. Скорость движения, сообщаемая нитям 2 на протяжении всего или части их пути через камеру 4 обработки, может быть меньшей или равной 2 метрам в минуту и, например, может составлять от 0,01 метра в минуту до 2 метров в минуту. Как было указано выше, предпочтительно система 6 транспортировки может содержать элемент регулирования скорости движения нитей 2 через камеру 4 обработки. Меняя скорость перемещения нитей 2, пользователь может менять время пребывания нитей в зоне или зонах обработки и, следовательно, изменять толщину слоя или слоев покрытия на нитях. После установки скорости движения специалист в данной области может определить на основании общих знаний значения расходов газовых фаз, используемых для получения желаемого покрытия путем осаждения из паровой фазы. Например, расход нагнетаемой первой газовой фазы и/или расход нагнетаемой второй газовой фазы может превышать или может быть равен 0,01 литра в минуту, например, составлять от 0,01 литра в минуту до 50 литров в минуту.

Пример

При помощи метода осаждения из паровой фазы на множество нитей, перемещающихся в зоне обработки камеры обработки, показанной на фиг. 1, было нанесено межфазное покрытие из нитрида бора (BN). Нити были углеродными нитями или нитями из керамического материала (нити SiC или Si-C-O, такие как нити Nicalon®, Hi-Nicalon® или Hi-Nicalon® Type S компании Nippon Carbon). Газовую фазу обработки нагнетали в зону обработки через впускные отверстия 7а, и остаточную газовую фазу удаляли из указанной зоны через выпускные отверстия 8а. Угловые промежутки α1 и α2 равны 36°, и угловой промежуток α3 равен 18°. Таким образом, имеется 10 впускных отверстий и 10 выпускных отверстий. Длина дуги, разделяющей два последовательных впускных отверстия вдоль окружного направления, равна 0,15 м. Диаметр наружной окружной стенки 7 составляет 0,5 м, а диаметр внутренней окружной стенки 5 равен 0,45м. Значение скорости движения нитей в зоне обработки равно 50 миллиметров в минуту. Длина нагрева (то есть длина приемников) равна 220 мм, и диаметр приемника равен 550 мм. Для осуществления осаждения из паровой фазы были заданы следующие параметры:

- температура: 1100°С,

- коэффициент альфа (соответствующий соотношению (объемный расход NH3)/(объемный расход BCl3)): 1,3,

- коэффициент бета (соответствующий соотношению (объемный расход N2)/ (объемный расход BCl3 + объемный расход NH3)): 1,

- общее давление: 0,2 кПа,

- время пребывания: 87 миллисекунд,

- продолжительность обработки: 300 минут.

В частности, для газовой фазы обработки были заданы следующие расходы (эти расходы указаны для питания всех 10 впускных отверстий):

- Н2: 2,02 л/мин

- NH3: 1,14 л/мин

- BCl3: 0,88 л/мин

- Общий расход: 4,03 л/мин.

Эти условия обработки позволили получить межфазное покрытие из нитрида бора толщиной 300 нм, имеющее высокую степень кристаллизации и являющееся однородным, концентричное по своей толщине и своей длине нанесения.

Выражение «составляющий от… до…» и «от… до…» следует понимать как включающее граничные значения.

Реферат

Изобретение относится к устройству (1) для нанесения покрытия на по меньшей мере одну нить (2) методом осаждения из паровой фазы, способу нанесения покрытия и способу изготовления детали из композиционного материала. Устройство содержит камеру (4) обработки, простирающуюся вдоль продольной оси (Х) и содержащую по меньшей мере одну зону (4а) обработки, которая находится между внутренней окружной стенкой (5) и наружной окружной стенкой (7), и в которой по меньшей мере одна нить (2) подлежит нанесению покрытия посредством метода осаждения из паровой фазы. Система (6) транспортировки выполнена с возможностью перемещения указанной по меньшей мере одной нити (2) через зону (4а) обработки. Устройство нагнетания выполнено с возможностью нагнетания газовой фазы (10а) обработки в зону (4а) обработки через по меньшей мере одно впускное отверстие (7а), выполненное на внутренней (5) или наружной (7) окружной стенке. Устройство удаления выполнено с возможностью удаления остаточной газовой фазы (11а) из зоны (4а) обработки через по меньшей мере одно выпускное отверстие (8а), выполненное на внутренней (5) или наружной (7) окружной стенке. Указанное впускное отверстие (7а) и указанное выпускное отверстие (8а) находятся в одной общей плоскости (Р), перпендикулярной к продольной оси (Х) камеры (4) обработки, и смещены вдоль окружного направления (С) камеры (4) обработки. 3 н. и 8 з.п. ф-лы, 4 ил., 1 пр.

Комментарии