Суспензионный способ получения полимеров этилена на основе переработки суспензионной среды - RU2786358C1

Код документа: RU2786358C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ получения полимера этилена в ходе суспензионной полимеризации в реакторе полимеризации или в каскаде реакторов полимеризации. Предлагается способ получения полимера этилена в ходе суспензионной полимеризации в реакторе полимеризации или в каскаде реакторов полимеризации, в котором полученная суспензия из частиц полимера этилена в суспензионной среде переносится в сепаратор жидкая среда-твердое вещество, в котором суспензия разделяется на влажные частицы полимера этилена и маточный раствор, а влажные частицы полимера этилена сушатся в результате взаимодействия частиц с газовым потоком.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В суспензионные способы получения полимера этилена представляют собой давно существующие способы получения полимеров этилена и, например, раскрыты в патентах EP 0 905 152 A1 или WO 2012/028591 A1. Данные способы чаще всего осуществляют в каскаде реакторов, позволяя устанавливать разные режимы реакции в реакторах полимеризации и получать различные полимерные композиции в отдельных реакторах полимеризации. Соответственно, полученные мультимодальные сополимеры этилена характеризуются наличием, например, хорошей комбинации свойств продукта и способности к обработке. В суспензионных способах получения полимеров этилена обычно в качестве разбавителя используется углеводород или углеводородная смесь. Суспензионная среда, которая образует жидкую или сверхкритическую фазу суспензии, содержит, помимо разбавителя в качестве основного компонента, также и дополнительные компоненты, например, растворенный этилен, сомономеры, алкилы алюминия и водород, и растворенные продукты реакции, например, олигомеры и парафины. Основы получения мультимодального сополимера этилена в суспензии в каскаде ректоров, например, раскрыты в работе F. Alt et al., Macromol Symp. 2001, 163, 135-143.

Обычной практикой, по экономическим и экологическим причинам, является возвращение неиспользованных компонентов реакционной смеси, например, разбавителя или неполимеризованных мономеров, или сомономеров, в технологический процесс полимеризации. Отделение полученных полиэтиленовых частиц от образованной суспензии приводит к получению влажных полимерных частиц этилена и отделенной суспензионной среды, называемой маточным раствором. Полимерные частицы обычно сушат в порошковом осушителе, использующем поток горячего газа, например, поток горячего азота. Углеводороды, содержащиеся в потоке горячего газа, затем отделяются от потока горячего газа и переносятся в поток извлечения жидких углеводородов, который возвращается в технологический процесс полимеризации.

Маточный раствор можно повторно напрямую подавать в технологический процесс полимеризации. Однако для извлечения из технологического процесса полимеризации побочных продуктов реакции полимеризации, которые растворимы в суспензионной среде, часть маточного раствора подлежит переработке. Другой причиной переработки маточного раствора может быть то, что суспензия, полученная после конечного реактора из каскада реакторов полимеризации, может содержать компоненты, которые не следует вводить в один из предшествующих реакторов полимеризации для получения полиэтиленов со специальными комбинациями свойств. Например, для получения мультимодальных сополимеров этилена, имеющих высокий ESCR, часто необходимо, чтобы одна из реакций полимеризации в одном из реакторов полимеризации представляла собой гомополимеризацию этилена, и, соответственно, в соответствующем реакторе полимеризации не должен присутствовать сомономер. Перерабатываемый маточный раствор представляет собой многокомпонентную смесь. Соответственно, для извлечения всех нежелательных компонентов и разделения на составляющие, которые предназначены для повторного использования в технологическом процессе полимеризации, необходимы различные стадии разделения, например, стадии выпаривания или перегонки. Например, в патенте WO 2010/136202 A1 раскрывается способ, в котором выпаривается часть маточного раствора. Тяжелые фракции этой предварительной перегонки подают в установку для извлечения парафина, в которой поток богатых парафином углеводородов концентрируется до полиэтиленового воска. Головной поток предварительной перегонки, например, разбавитель, обедненный парафином, перегоняют в колонне перегонки разбавителя. В заключение, разбавитель очищают в адсорберах и возвращают в технологический процесс.

Тем не менее, существует потребность в разработке процесса переработки маточного раствора, полученного извлечением подготовленных частиц полимера этилена из полученной суспензии в ходе полимеризации этилена, который не только дает очищенный разбавитель, но также может осуществляться экономичным и энергоэффективным способом и сводит к минимуму количество испаряемого маточного раствора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ получения полимера этилена в ходе суспензионной полимеризации в реакторе полимеризации или в каскаде реакторов, включающий:

полимеризацию этилена или сополимеризацию этилена и одного или нескольких C3-C121-алкенов при температуре, составляющей от 40 до 150°C, и давлении, составляющем 0,1 до 20 МПа в присутствии катализатора полимеризации и образование суспензии из частиц полимера этилена в суспензионной среде, содержащей углеводородный разбавитель;

перенос суспензии из частиц сополимера этилена в сепаратор твердое вещество/жидкость, в котором суспензия разделяется на влажные частицы полимера этилена и маточный раствор;

перенос части маточного раствора в секцию переработки, содержащую: испаритель для получения обедненной парафином части маточного раствора; установку для перегонки разбавителя, которая производит выделенный разбавитель из обедненной парафином части маточного раствора; установку для извлечения парафина, работающую путем прямой перегонки паром для извлечения парафина из раствора углеводородного парафина, где эта установка для извлечения парафина производит газообразную углеводородно/паровую смесь, которую конденсируют, а затем разделяют в первом сепараторе жидкость/жидкость на водную фазу и углеводородную фазу, и

повторную подачу, по меньшей мере, части выделенного разбавителя, полученного в установке для перегонки разбавителя, в реактор полимеризации или в каскад реакторов полимеризации,

при этом, по меньшей мере, часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, переносится в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора.

В некоторых вариантах осуществления, часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, которую переносят в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора, напрямую переносят в установку для перегонки разбавителя.

В некоторых вариантах осуществления, часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, которую переносят в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора, переносят во второй сепаратор жидкость/жидкость и разделяют в нем на вторую водную фазу и вторую углеводородную фазу, а вторую углеводородную фазу переносят в установку для перегонки разбавителя.

В некоторых вариантах осуществления, второй сепаратор жидкость/жидкость оснащают коагулятором.

В некоторых вариантах осуществления, водную фазу, отобранную из второй емкости сепаратора жидкость/жидкость, возвращают в первую емкость сепаратора жидкость/жидкость.

В некоторых вариантах осуществления, влажные частицы полимера этилена, полученные в сепараторе твердое вещество/жидкость, сушат в результате взаимодействия частиц с газовым потоком и тем самым образуют газовый поток, несущий углеводороды, и после этого отделяют углеводороды от газового потока и тем самым формируют поток жидких извлеченных углеводородов, а, по меньшей мере, часть потока извлеченных углеводородов передают в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора.

В некоторых вариантах осуществления, поток извлеченных углеводородов, перенесенный в установку для перегонки разбавителя, пропускают через фильтр перед вводом в установку для перегонки разбавителя.

В некоторых вариантах осуществления, фильтр представляет собой фильтр обратной промывки.

В некоторых вариантах осуществления, частицы полимера этилена, которые отделены от потока извлеченных углеводородов фильтром обратной промывки, переносят частью потока извлеченных углеводородов в суспензию частиц полимера этилена вверх по потоку от сепаратора твердое вещество/жидкость.

В некоторых вариантах осуществления, поток извлеченных углеводородов формируют в результате взаимодействия газового потока несущего углеводороды с охлажденной жидкой фазой в скруббере и отбора потока извлеченных углеводородов из нижней части скруббера, а также охлажденной жидкой фазы, которую вводят в скруббер для взаимодействия с газовым потоком несущим углеводороды, который представляет собой охлажденную часть потока извлеченных углеводородов, отобранного из нижней части скруббера.

В некоторых вариантах осуществления, полученный полимер этилена представляет собой мультимодальный сополимер этилена.

В некоторых вариантах осуществления, получение полимера этилена осуществляется в каскаде реакторов полимеризации, а гомополимер этилена получают в одном из реакторов полимеризации.

В некоторых вариантах осуществления, гомополимер этилена получают в первом реакторе полимеризации из каскада реакторов полимеризации, а сополимер этилена получают в последующем реакторе полимеризации.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

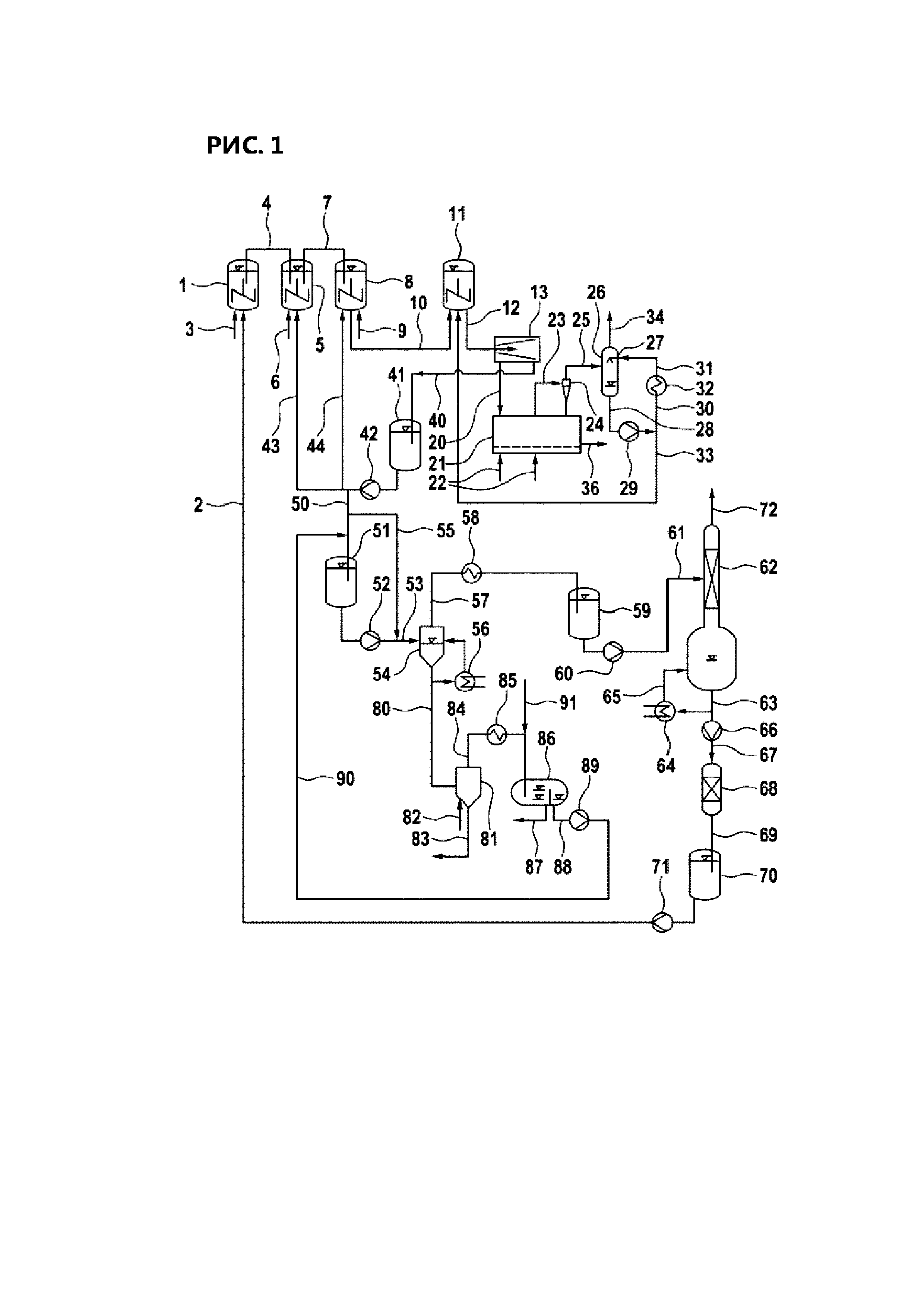

На Рисунке 1 представлено схематическое изображение установки для получения полимеров этилена в суспензии.

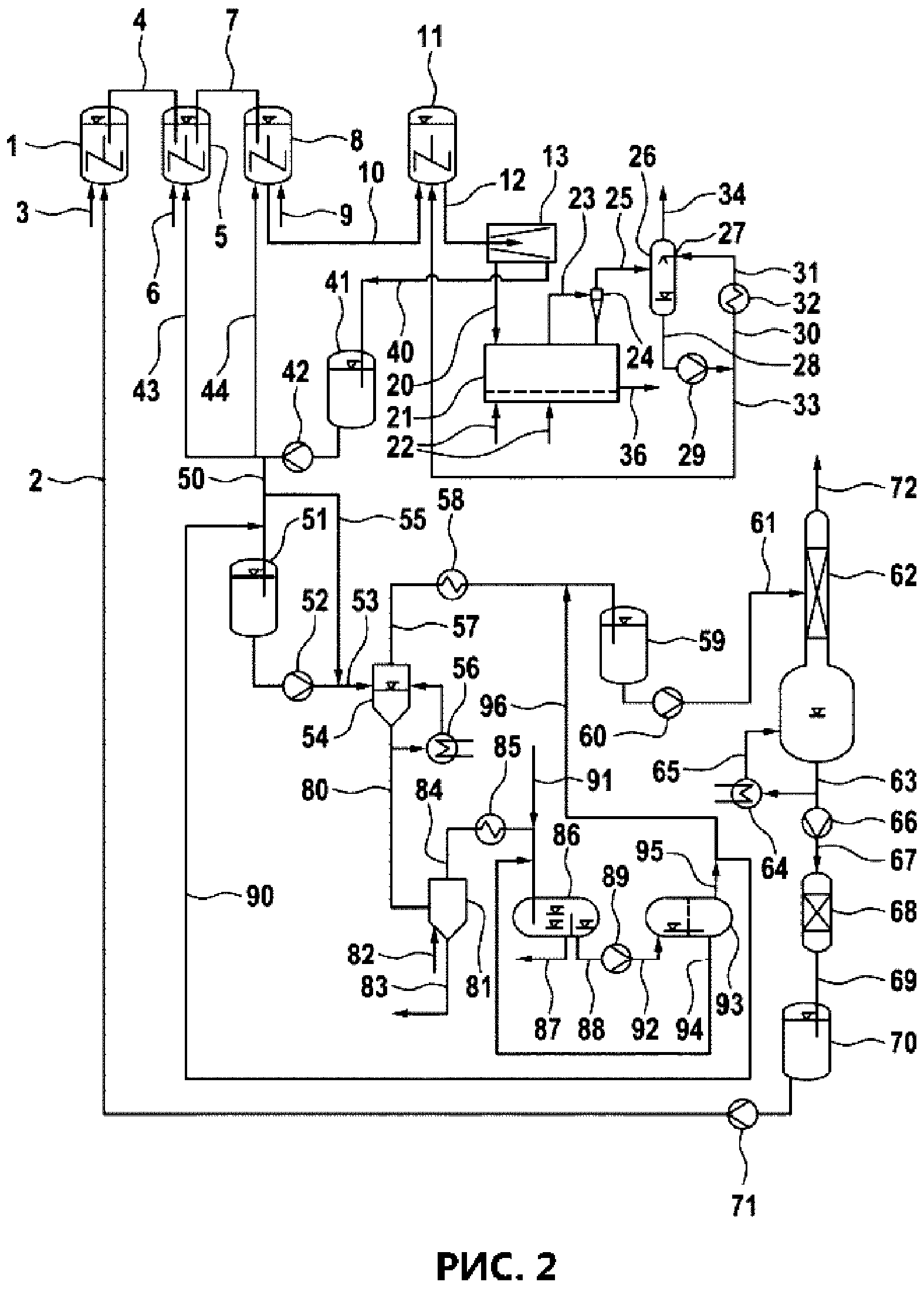

На Рисунке 2 представлено схематическое изображение установки для получения полимеров этилена в суспензии, в соответствии со способом по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается способ получения полимера этилена в ходе суспензионной полимеризации в реакторе полимеризации или в каскаде реакторов полимеризации. Полимеры этилена получают полимеризацией или сополимеризацией этилена и одного или нескольких C3-C12 1-алкенов в присутствии катализатора полимеризации. C3-C12-1-алкены могут быть линейными или разветвленными. Предпочтительными C3-C12-1-алкенами являются линейные C3-C10 1-алкены, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен или 1-децен или разветвленные C2-C10 1-алкены, например, 4-метил-1-пентен. Кроме того, полимеризацию этилена можно осуществлять со смесью двух или более C3-C12-1-алкенов. Предпочтительные сомономеры представляют собой C3-C8 1-алкены, в частности, 1-бутен, 1-пентен, 1-гексен, 1-гептен и/или 1-октен. В полученных сополимерах этилена, доля звеньев, которые являются производными включенных сомономеров, предпочтительно составляет от 0,01 мас. % до 25 мас. %, более предпочтительно от 0,05 мас. % до 15 мас. % и, в частности, от 0,1 мас. % до 12 мас. %. Особое предпочтение отдается способам, в которых этилен сополимеризуется с 1-гексеном и/или 1-бутеном в количестве, составляющем от 0,1 мас. % до 12 мас. %, и особенно с 1-бутеном в количестве, составляющем от 0,1 мас. % до 12 мас. %.

Полимеризация может осуществляться с использованием обычных катализаторов полимеризации олефина. Это означает, что полимеризацию можно проводить, например, с использованием катализаторов Филлипса на основе оксида хрома, катализаторов Циглера на основе титана или катализаторов Циглера-Натта с единым центром полимеризации на металле или смесей таких катализаторов. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Кроме того, возможно использование смесей из двух или нескольких указанных катализаторов для полимеризации олефинов. Такие смешанные катализаторы часто называют гибридными катализаторами. Получение и применение данных катализаторов для полимеризации олефинов, как правило, общеизвестно.

Предпочтительными катализаторами являются катализаторы типа Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния и, необязательно, электронодонорного соединения и/или дисперсного неорганического оксида в качестве носителя.

Катализаторы Циглера обычно полимеризуются в присутствии сокатализаторов. Предпочтительными сокатализаторами являются металлоорганические соединения металлов Групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов Группы 13 и особенно алюмоорганические соединения. Примерами предпочтительных сокатализаторов являются: металлоорганические алкилы, металлоорганические алкоксиды или металлоорганические галогениды.

Предпочтительными металлоорганическими соединениями являются алкилы лития, алкилы магния или цинка, галогениды алкила магния, алкилы алюминия, алкилы кремния, алкоксиды кремния и галогениды алкила кремния. Наиболее предпочтительные металлоорганические соединения содержат алкилы алюминия и алкилы магния. Еще более предпочтительные металлоорганические соединения содержат алкилы алюминия, а наиболее предпочтительными соединениями являются соединения триалкилалюминия или соединения этого типа, в которых алкильная группа замещена атомом галогена, например, хлором или бромом. Примерами таких алкилов алюминия являются: триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий или диэтилалюминийхлорид или их смеси.

Способ, в соответствии с настоящим изобретением, представляет собой реакцию полимеризации, которая протекает в суспензии. Такие суспензионные полимеризации, также называемые полимеризации во взвеси, проводят в среде, так называемой суспензионной среде, которая находится в жидком или в сверхкритическом состоянии в режимах соответствующего реактора полимеризации, в котором полученный полимер этилена нерастворим и образует твердые частицы. Содержание твердых веществ в суспензии обычно составляет от 10 до 80 мас. %, предпочтительно составляет от 20 до 40 мас. %.

Суспензионная среда, которая образует жидкую или сверхкритическую фазу суспензии, обычно содержит в качестве основного компонента разбавитель, но также содержит и дополнительные компоненты, например, растворенные мономеры или сомономеры, растворенные сокатализаторы или раскислители, например, алкилы алюминия, растворенные вспомогательные вещества, например, водород или растворенные продукты реакции полимеризации, например, олигомеры или парафины. Подходящие разбавители должны быть инертными, то есть не подлежащими разложению в режимах реакции. Например, такие разбавители представляют собой: углеводороды, имеющие от 3 до 12 атомов углерода; и, в частности, насыщенные углеводороды, такие как изобутан, бутан, пропан, изопентан, пентан, гексан, октан или их смеси. В предпочтительном варианте осуществления изобретения, разбавитель представляет собой углеводородную смесь. Для получения углеводородных смесей из сырья требуется меньшее разделение компонентов сырья, чем при получении специального углеводорода, и, соответственно, углеводородные смеси экономически более привлекательны в качестве разбавителя, так как показывают такие же разбавляющие свойства, что и специальные углеводороды. Однако у углеводородных смесей может быть некоторый разброс точек кипения.

Разбавитель предпочтительно имеет точку кипения, которая значительно отличается от точки кипения мономеров и сомономеров, и используется для восстановления перегонкой этих исходных веществ из смеси. Такими разбавителями являются, например, углеводороды, имеющие точку кипения выше 40°С или даже выше 60°С или смеси, содержащие высокую долю этих углеводородов. Таким образом, в предпочтительном варианте осуществления настоящего изобретения, полимеризацию осуществляют в жидкой суспензионной среде, содержащей более 50 мас. % насыщенных углеводородов, имеющих точку кипения выше 60°С при давлении 0,1 МПа, или даже содержащей более 80 мас. % насыщенных углеводородов, имеющих точку кипения выше 60°С при давлении 0,1 МПа.

В соответствии с настоящим изобретением, данный способ можно осуществлять известными в промышленности способами суспензионной полимеризации при температуре, составляющей от 40 до 150°C, предпочтительно от 50 до 130°С и особенно предпочтительно от 60 до 90°С, и при давлении, составляющем от 0,1 до 20 МПа и особенно предпочтительно, составляющем от 0,3 до 5 МПа.

В предпочтительном варианте осуществления настоящего изобретения, полимеризацию осуществляют в каскаде, по меньшей мере, из двух соединенных последовательно реакторов полимеризации. Данные реакторы не ограничиваются какой-либо конкретной конструкцией, однако предпочтительным является использование петлевых реакторов или реакторов с мешалкой. Число реакторов в таком каскаде не ограничено, однако предпочтительно, чтобы каскад состоял из двух, трех или четырех реакторов, а наиболее предпочтительно из двух или трех реакторов. Если в способе по настоящему изобретению используют каскад полимеризационных реакторов, то режимы полимеризации в полимеризационных реакторах могут различаться, например, по свойствам и/или количеству сомономеров или концентрациями вспомогательных веществ для полимеризации, например, водорода. Предпочтительной полимеризацией является суспензионная полимеризация в реакторах с мешалкой.

Полимеры этилена обычно получают в виде порошка, т.е. в виде мелких частиц. Частицы обладают более или менее стандартной структурой и размером, в зависимости от структуры и размера катализатора и от режимов полимеризации. В зависимости от используемого катализатора, порошковый полиолефин обычно имеет средний диаметр от нескольких сотен до нескольких тысяч микрометров. В случае использования хромовых катализаторов средний диаметр частиц обычно составляет примерно от 300 до примерно 1600 мкм, а в случае использования катализаторов типа Циглера средний диаметр частиц обычно составляет примерно от 50 до примерно 3000 мкм. Предпочтительный порошковый полиолефин имеет средний диаметр частиц от 100 до 250 мкм. Гранулометрический состав чаще всего определятся просеиванием. Подходящим способом является, например, анализ на вибрационном сите или гранулометрический анализ в струе воздуха.

Предпочтительная плотность полимеров этилена, полученных способом по настоящему изобретению, составляет от 0,90 г/см3 до 0,97 г/см3. Предпочтительная плотность составляет от 0,920 до 0,968 г/см3, а особенно от 0,945 до 0,965 г/см3. Плотность следует понимать как плотность, определенную в соответствии со стандартом DIN EN ISO 1183-1: 2004, метод A (Погружение), на прессованных пластинах толщиной 2 мм, которые прессовали при температуре 180°C и давлении 20 МПа в течение 8 минут с последующей кристаллизацией в кипящей воде в течение 30 минут.

В предпочтительных вариантах осуществления, полиэтилены, полученные способом в соответствии с настоящим изобретением, имеют индекс MFR21,6 при температуре 190°C и с массой груза 21,6 кг., определенный в соответствии с DIN EN ISO 1133: 2005, Условие G, составляющий от 0,5 до 300 г/10 мин, более предпочтительно от 1 до 100 г/10 мин, еще более предпочтительно от 1,2 до 100 г/10 мин и, в частности, от 1,5 до 50 г/10 мин.

Полимеры этилена, полученные способом в соответствии с настоящим изобретением, могут представлять собой мономодальные, бимодальные или мультимодальные полимеры этилена. Предпочтительно полимеры этилена представляют собой бимодальные или мультимодальные полимеры этилена. Термин «мультимодальный» здесь относится к модальности полученного сополимера этилена и указывает на то, что сополимер этилена содержит, по меньшей мере, две фракции полимера, которые получают при различных режимах реакции, независимо от того, можно ли эту модальность распознать в виде выделенного максимума на кривой гель-проникающей хроматографии (ГПХ) или нет. Различные режимы полимеризации достигают, например, путем использования разных концентраций водорода и / или использования разных концентраций сомономера в разных реакторах полимеризации. Данные полимеры можно получать полимеризацией олефинов в каскаде из двух или нескольких реакторов полимеризации при различных режимах реакции. Однако представляется возможным получение таких бимодальных или мультимодальных полиолефинов за счет применения смешанных катализаторов. В дополнение к молекулярно-массовому распределению, полиолефин может обладать и таким распределением сомономера, в котором, предпочтительно, среднее содержание сомономера в полимерных цепях с более высокой молекулярной массой выше, чем среднее содержание сомономера в полимерных цепях с более низкой молекулярной массой. В контексте данного документа термин «мультимодальный» также включает в себя понятие «бимодальный».

В предпочтительных вариантах осуществления способа, в соответствии с настоящим изобретением, полимеризацию проводят в каскаде реакторов полимеризации, а гомополимер этилена, предпочтительно гомополимер этилена с низкой молекулярной массой, получают в первом реакторе полимеризации, а сополимер этилена, предпочтительно с высокой молекулярной массой сополимера этилена, получают в последующем реакторе полимеризации. Для получения гомополимера этилена в первом реакторе полимеризации, в первый реактор полимеризации не подают сомономер ни напрямую, ни в качестве компонента сырьевого потока или возвратного потока, который вводят в первый реактор полимеризации каскада реакторов полимеризации. Полученные таким образом мультимодальные сополимеры этилена предпочтительно содержат от 35 до 65 мас. % гомополимера этилена, полученного в первом реакторе полимеризации, и от 35 до 65 мас. % сополимера этилена, полученного в последующем реакторе полимеризации. Если каскад реакторов полимеризации содержит один или несколько реакторов предварительной полимеризации, то предварительную полимеризацию предпочтительно проводят без добавления сомономеров.

В других предпочтительных вариантах осуществления настоящего изобретения, полимер этилена получают в каскаде из трех реакторов полимеризации, т. е. в первом реакторе полимеризации и двух последующих реакторах полимеризации, где полимер этилена, полученный в первом реакторе полимеризации, представляет собой гомополимер этилена, предпочтительно гомополимер этилена с низкой молекулярной массой, полиэтилен, полученный в одном из последующих реакторов полимеризации, представляет собой сополимер этилена, предпочтительно сополимер с высокой молекулярной массой, а полиэтилен, полученный в другом последующем реакторе полимеризации, представляет собой сополимер этилена с более высокой молекулярной массой, предпочтительно сополимер со сверхвысокой молекулярной массой. Полученные таким образом мультимодальные сополимеры этилена предпочтительно содержат: от 30 до 60 мас. %, более предпочтительно от 45 до 55 мас. % гомополимера этилена, полученного в первом реакторе полимеризации; от 30 до 65 мас. %, более предпочтительно от 20 до 40 мас. %. сополимера этилена, полученного в одном последующем реакторе полимеризации; и от 1 до 30 мас. %, более предпочтительно от 15 до 30 мас. % сополимера этилена с более высокой молекулярной массой, полученного в другом последующем реакторе полимеризации.

В способе по настоящему изобретению, суспензия полимера этилена, образованная в реакторе полимеризации или в каскаде реакторов полимеризации, переносится в сепаратор твердое вещество/жидкость, в котором частицы полимера этилена отделяются от суспензионной среды. Это разделение на частицы полимера этилена и маточный раствор можно осуществлять во всех подходящих устройствах разделения, например, центрифугах, декантерах, фильтрах или их комбинациях. Предпочтительно сепаратор твердое вещество/жидкость представляет собой центрифугу. В предпочтительном варианте осуществления настоящего изобретения суспензия, отобранная из реактора полимеризации или каскада реакторов полимеризации, сначала переносится в питающую емкость сепаратора, а затем переносится из питающей емкости сепаратора в сепаратор твердое вещество/жидкость.

В контексте данного документа, термин «маточный раствор» относится к отделенной суспензионной среде, полученной из суспензии в сепараторе твердое вещество/жидкость. Обычно маточный раствор содержит более чем 70 мас. % разбавителя. Дополнительные компоненты маточного раствора содержат этилен, сомономеры, алкилы алюминия и водород, а также растворенные продукты реакции, например, олигомеры и парафины. В контексте данного документа, термин «олигомер» относится к углеводородам, которые имеют более высокую молекулярную массу, чем разбавитель и сомономер или сомономеры, и которые находятся в жидком состоянии при обычном давлении и комнатной температуре. В контексте данного документа, термин «парафин» относится к углеводородам, которые растворены в маточном растворе и которые после выпаривания разбавителя и олигомеров находятся в твердом состоянии при обычном давлении и комнатной температуре. В предпочтительных вариантах осуществления маточный раствор содержал: от 75 до 99 мас. %, предпочтительно от 80 до 98 мас. % разбавителя; от 1 до 20 мас. %, предпочтительно от 2 до 10 мас. % олигомеров; от 0 до 5 мас. %, предпочтительно от 0,3 до 3 мас. % сомономера или сомономеров; от 0 до 3 мас. %, предпочтительно от 0,2 до 2 мас. % парафинов, от 0 до 1 мас. %, предпочтительно от 0,001 до 0,1 мас. % этилена; от 0 до 0,1 мас. % водорода и от 0,1 до 2,5 ммоль/л алкилов алюминия или продуктов реакции алкилов алюминия.

Частицы полимера этилена, полученные в сепараторе твердое вещество/жидкость, все еще содержат суспензионную среду, т. е. частицы полимера этилена являются «влажными». Частицы влажного полимера этилена обычно содержат от 15 мас. % до 40 мас. %, предпочтительно от 20 мас. % до 35 мас. % суспензионной среды, т. е. маточного раствора. В предпочтительных вариантах осуществления настоящего изобретения, отделенные частицы полимера этилена сушат в результате взаимодействия частиц с газовым потоком, тем самым образуя газовый поток, несущий углеводороды. Сушку можно осуществлять на подходящем оборудовании любого типа, в котором порошок может взаимодействовать, предпочтительно взаимодействовать в противотоке с потоком газа для поглощения суспензионной среды, присоединенной к частицам полимера этилена или включенной в них. Такие порошковые сушилки, предпочтительно, работают на горячем азоте, который циркулирует в закрытом контуре. Сушку, предпочтительно, следует проводить в двухстадийной сушилке, в которой остаточная суспензионная среда отделяется от частиц полимера этилена на двух последующих стадиях. Высушенные частицы полимера этилена транспортируют, предпочтительно пневматически, в секцию экструзии, в которую добавляют подходящие количества присадок, и смесь расплавляют, гомогенизируют и гранулируют. В предпочтительных вариантах осуществления, высушенные частицы полимера этилена, поступающие из порошковой сушилки, сначала поступают в установку дегазации и / или установку обработки порошка, а затем передают в секцию экструзии.

В предпочтительных вариантах осуществления, углеводороды, поглощенные газовым потоком для сушки влажных частиц полимера этилена, впоследствии отделяют от газового потока, тем самым формируя поток жидких извлеченных углеводородов. Такое отделение может происходить, например, за счет конденсации. В предпочтительных вариантах осуществления, углеводороды отделяют от газового потока в скруббере, в который вводится охлажденная жидкая фаза. В таком варианте осуществления, жидкая фаза, которая поглотила углеводороды из газового потока, выходящего из сушилки, образует поток жидких извлеченных углеводородов. Поток жидких извлеченных углеводородов отбирают из нижней части скруббера, а часть этого потока возвращают в скруббер в виде охлажденной жидкой фазы после прохождения охладителя. По меньшей мере, часть оставшейся части потока извлеченных жидких углеводородов, отобранного из нижней части скруббера, возвращают в технологический процесс полимеризации.

Предпочтительно, поток газа, выходящий из сушилки, пропускают через оборудование для удаления частиц, например, фильтр или циклон, до отделения углеводородов из газового потока.

Предпочтительно, большую часть маточного раствора повторно подают в реактор полимеризации или в каскад реакторов полимеризации. Если полимеризацию проводят в каскаде реакторов полимеризации, предпочтительно, чтобы во все реакторы полимеризации каскада реакторов полимеризации обеспечивали повторно подаваемыми частями маточного раствора. Предпочтительно, чтобы в реактор полимеризации или каскад реакторов полимеризации повторно подавали от 90 до 99,99 мас. %, более предпочтительно от 95 до 99,5 мас. % и, в частности, от 98 до 99 мас. % маточного раствора. Части маточного раствора, которые повторно не поданы, содержат, например, непрерывную промывку насосов, отходящий газ, который может сбрасываться для удаления газообразных примесей из потоков сырья или газообразных побочных продуктов технологического процесса полимеризации или растворенных продуктов реакции, например парафинов, которые намеренно извлекают из маточного раствора.

Сначала маточный раствор, предпочтительно, подают в емкость для сбора маточного раствора, а для повторной подачи в технологический процесс полимеризации маточный раствор отбирают из емкости для сбора маточного раствора.

Маточный раствор можно повторно подавать в реактор полимеризации или в каскад реакторов полимеризации как таковой, или маточный раствор можно повторно подавать в переработанном виде. В способе, в соответствии с настоящим изобретением, часть маточного раствора перерабатывается в секции переработки для получения переработанных компонентов маточного раствора. В контексте настоящего изобретения, переработка означает, что композицию разделяют на одну или несколько отдельных композиций или из композиции извлекают один или несколько компонентов композиции, и таким образом получают очищенную композицию, лишенную удаляемого компонента (ов) или, по меньшей мере, существенно им обедненную. Однако глубина переработки может оказаться настолько значительной, что будут выделены отдельные компоненты композиции. Такой процесс переработки может, например, включать удаление компонентов маточного раствора, которые имеют значительно более низкую точку кипения, чем разбавитель, например, этилен и / или 1-бутен из маточного раствора, и/или удаление компонентов суспензионной среды, которые имеют значительно более высокую точку кипения, чем разбавитель, например, олигомеры и / или парафины из маточного раствора. Объемная доля маточного раствора, который проходит через секцию переработки, составляет предпочтительно от 1 до 90 мас. %, более предпочтительно от 5 до 80 мас. % от маточного раствора, повторно поданного в каскад реакторов полимеризации. В предпочтительных вариантах осуществления процесса переработки, маточный раствор разделяется на два или более компонентов, которые повторно подаются на полимеризацию по отдельным рециркуляционным трубопроводам. После разделения, каждый из отдельных рециркуляционных трубопроводов может содержать дополнительные стадии очистки. Компоненты маточного раствора, которые могут подаваться обратно в каскад реакторов полимеризации по отдельным рециркуляционным трубопроводам, могут представлять собой, помимо разбавителя, этилен и сомономеры. Переработанные компоненты маточного раствора можно переносить в любой реактор полимеризации, используемый для проведения полимеризации согласно настоящему изобретению.

Согласно настоящему изобретению, секция переработки маточного раствора содержит испаритель для получения обедненной парафином части маточного раствора. В способе, согласно настоящему изобретению, часть подлежащего переработке маточного раствора переносят в испаритель и разделяют на компоненты с более низкой точкой кипения, которые отбирают в газообразной форме из испарителя, а оставшаяся обедненная часть содержит компоненты с более низкой точкой кипения. Выпаренную часть, отобранную из испарителя, впоследствии предпочтительно конденсируют и переносят, как обедненную парафином часть маточного раствора, в установку для перегонки разбавителя. Жидкая фаза, обедненная компонентами с более низкой точкой кипения, которую отбирают из испарителя, предпочтительно транспортируется в виде раствора углеводородного парафина в установку для извлечения парафина. Испаритель, предпочтительно, представляет собой циркуляционный испаритель, который работает за счет циркуляции жидкой фазы, подлежащей испарению, через внешний теплообменник, в котором жидкая фаза частично испаряется.

Для дальнейшей переработки обедненной парафином части маточного раствора секция переработки содержит установку для перегонки разбавителя, которая производит выделенный разбавитель из обедненной парафином части маточного раствора. Предпочтительно, компоненты маточного раствора с более низкой точкой кипения отделяются от разбавителя на стадии перегонки в установке для перегонки разбавителя. Обычно компоненты с более низкой точкой кипения представляют собой этилен, водород и те сомономеры, которые имеют более низкую или схожую точку кипения, чем используемый разбавитель и части разбавителя. Это означает, что при использовании, например, н-гексана или смеси изомеров гексана в качестве разбавителя, и при использовании 1-бутена в качестве сомономера, большая часть 1-бутена, содержащегося в маточном растворе, образует часть компонентов с более низкой точкой кипения, отделенных от разбавителя в установке для перегонки разбавителя. Предпочтительно, большинство компонентов маточного раствора с более низкой точкой кипения повторно подают на полимеризацию по отдельным рециркуляционным трубопроводам, наиболее предпочтительно после прохождения одной или нескольких дополнительных стадий переработки.

Согласно способу по настоящему изобретению, также существует возможность отделения на стадии перегонки компонентов маточного раствора с более высокой точкой кипения от разбавителя. Такие компоненты с более высокой точкой кипения могут представлять собой сомономеры, которые имеют точку кипения, схожую с точкой кипения используемого разбавителя или превышающую ее. Предпочтительно, большинство компонентов с более высокой точкой кипения, полученных при перегонке, повторно подают на полимеризацию, наиболее предпочтительно после прохождения одной или нескольких дополнительных стадий переработки.

Выделенный разбавитель, полученный в установке для перегонки разбавителя, по меньшей мере, частично повторно подают в реактор полимеризации или в каскад реакторов полимеризации. В предпочтительных вариантах осуществления настоящего изобретения, выделенный разбавитель повторно подают в реактор полимеризации, в котором получают гомополимер этилена.

Предпочтительно от 5 до 70 мас. % маточного раствора, который повторно подают в реактор полимеризации или каскад реакторов полимеризации, повторно подают как выделенный разбавитель в реактор полимеризации или каскад реакторов полимеризации, а более предпочтительно от 10 до 60 мас. %, в частности, от 15 до 50 мас. % маточного раствора повторно подают в качестве выделенного разбавителя в реактор полимеризации или в каскад реакторов полимеризации.

В предпочтительных вариантах осуществления настоящего изобретения выделенный разбавитель проходит одну или несколько стадий очистки, с получением очищенного разбавителя, перед его повторно подачей в реактор полимеризации или в каскад реакторов полимеризации. Эти стадии очистки разбавителя могут представлять собой, например, очистку адсорбцией, очистку абсорбцией, очистку каталитическим гидрированием или мембранную очистку.

В способе по настоящему изобретению, секция переработки маточного раствора дополнительно содержит установку для извлечения парафина, предназначенную для извлечения парафина из раствора углеводородного парафина, которая работает путем прямой перегонки паром, т. е. путем нагнетания пара непосредственно в емкость, содержащую раствор углеводородного парафина, из которого извлекают парафин. В результате нагнетания пара в установке для извлечения парафина получают смесь газообразного углеводорода/пара, состоящая в основном из разбавителя и пара. Парафин, отобранный из технологического процесса полимеризации можно сжигать для получения тепловой энергии или продавать как побочный продукт технологического процесса полимеризации.

Раствор углеводородного парафина, из которого извлекают парафин, предпочтительно, представляет собой не маточный раствор, полученный в сепараторе твердое вещество/жидкость, а жидкую фазу, полученную путем отбора компонентов с более низкой точкой кипения из маточного раствора. Это разделение маточного раствора на компоненты с более низкой точкой кипения и остальную часть, обедненную компонентами с более низкой точкой кипения, предпочтительно, происходит на стадии выпаривания, на которой выпаривают часть маточного раствора. Предпочтительно, выпаренная часть маточного раствора, полученная на стадии выпаривания, впоследствии конденсируется и переносится в установку для перегонки разбавителя как обедненная парафином часть маточного раствора. Оставшаяся жидкая фаза, обедненная компонентами с более низкой точкой кипения, предпочтительно транспортируется в виде раствора углеводородного парафина в установку для извлечения парафина.

Смесь газообразного углеводорода / пара, полученная в установке для извлечения парафина, отбирают из установки для извлечения парафина, конденсируют и переносят в первый сепаратор жидкость/жидкость, в котором смесь разделяют на водную фазу и углеводородную фазу. Водную фазу, полученную в первом сепараторе жидкость/жидкость, предпочтительно утилизируют.

Части углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, можно подавать обратно на стадию переработки маточного раствора вверх по потоку от испарителя для получения обедненной парафином части маточного раствора, например, в результате добавления к маточному раствору, перенесенному в секцию переработки. Однако в соответствии со способом по настоящему изобретению, по меньшей мере, часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, переносится в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора. Без добавления части углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, к маточному раствору вверх по потоку от стадии, на которой маточный раствор обедняют компонентами с более низкой точкой кипения, а осуществляя перенос углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, в установку для перегонки разбавителя, можно уменьшить объем жидкости, которая подлежит испарению, чтобы получить обедненную парафином часть маточного раствора и, следовательно, осуществлять управление технологическим процессом экономичным и энергоэффективным способом. Кроме того, это также позволяет спроектировать испаритель или схожее оборудование с меньшими габаритами, без уменьшения объема произведенного выделенного разбавителя. Перенос углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора представляется возможным, поскольку углеводородная фаза, полученная в первом сепараторе жидкость/жидкость, была ранее испарена, а затем конденсирована.

В предпочтительных вариантах осуществления настоящего изобретения, часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, которую переносят в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора, напрямую переносят в установку для перегонки разбавителя.

В других предпочтительных вариантах осуществления настоящего изобретения часть углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, которую переносят в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора, переносят во второй сепаратор жидкость/жидкость и дополнительно разделяют в нем, путем уменьшения содержания воды, на вторую водную фазу и вторую углеводородную фазу, а вторую углеводородную фазу переносят в установку перегонки разбавителя. Водную фазу, отобранную из второй емкости сепаратора жидкость/жидкость, предпочтительно возвращают в первую емкость сепаратора жидкость/жидкость. В результате пропускания углеводородной фазы, полученной в первом сепараторе жидкость/жидкость, через второй сепаратор жидкость/жидкость можно повысить эффективность сепарации на стадии разделения на углеводородную фазу и водную фазу. Например, возможные неисправности в работе первого сепаратора жидкость/жидкость, касающиеся производительности разделения, могут быть устранены вторым сепаратором жидкость/жидкость, предотвращая попадание слишком большого количества воды в установку для перегонки и, следовательно, влиять на качество выделенного разбавителя на выходе из установки для перегонки.

В предпочтительных вариантах осуществления, второй сепаратор жидкость/жидкость оснащают коагулятором. Коагулятор представляет собой технологическое устройство, которое в основном используется для облегчения разделения эмульсий, например, смесей углеводород / вода, на их компоненты.

В других предпочтительных вариантах осуществления, первый сепаратор жидкость/жидкость или второй сепаратор жидкость/жидкость или, предпочтительно, первый сепаратор жидкость/жидкость и второй сепаратор жидкость/жидкость оснащают устройствами измерения уровня и разделительного слоя, которые используют высокочастотные микроволновые импульсы вдоль детектирующего стержня, которые отражаются от соответствующей поверхности слоя. Время между отправкой и получением сигнала используют для индикации уровня.

В предпочтительных вариантах осуществления настоящего изобретения, влажные частицы полимера этилена, полученные в сепараторе твердое вещество/жидкость, сушат в результате взаимодействия частиц с газовым потоком и тем самым образуют газовый поток, несущий углеводороды, и после этого отделяют углеводороды от газового потока и тем самым формируют поток жидких извлеченных углеводородов, а, по меньшей мере, часть потока извлеченных углеводородов передают в установку для перегонки разбавителя помимо испарителя для получения обедненной парафином части маточного раствора. Такая передача потока извлеченных углеводородов как такового в установку для перегонки разбавителя дополнительно снижает объем жидкости, которая подлежит испарению для получения обедненной парафином части маточного раствора, и, следовательно, снижает потребление энергии на этой установке.

Предпочтительно поток извлеченных углеводородов сначала пропускают через фильтр перед подачей в установку для перегонки разбавителя, чтобы предотвратить попадание в установку для перегонки разбавителя мелких частиц полимера этилена, которые уносятся осушающим газом, выходящим из порошковой сушилки и в конечном итоге попадающим в поток извлеченных углеводородов. Фильтр, предпочтительно, представляет собой фильтр с обратной промывкой, более предпочтительно автоматический фильтр с обратной промывкой. Такие самоочищающиеся фильтры могут использовать обратную промывку для очистки сетки без существенного прерывания потока в системе. Частицы полимера этилена, которые отделены от потока извлеченных углеводородов фильтром с обратной промывкой, предпочтительно переносят частью потока извлеченных углеводородов в суспензию из частиц полимера этилена перед подачей в сепаратор твердое вещество/жидкость, и более предпочтительно переносят в питающую емкость сепаратора.

На Рисунке 1 схематично показана установка для получения мультимодальных полимеров этилена в каскаде из трех реакторов полимеризации способом суспензионной полимеризации с использованием гексана в качестве разбавителя.

Для гомополимеризации этилена или сополимеризации этилена с другими олефинами в первом реакторе (1) полимеризации, поданный обратно гексан в суспензии подают в реактор (1) по питающему трубопроводу (2). Другие компоненты реакционной смеси, например, катализатор, этилен, вспомогательные вещества для полимеризации, необязательно, сомономеры, например, доступные сомономеры и / или поданный обратно маточный раствор, подают в реактор по одному или нескольким питающим трубопроводам (3).

В ходе полимеризации в реакторе (1) образуется взвесь твердых частиц полимера этилена в суспензионной среде. Данную взвесь подают по трубопроводу (4) во второй реактор (5) полимеризации, где происходит дальнейшая полимеризация. Первичный сомономер или другие компоненты реакционной смеси могут подаваться в реактор (5) по одному или нескольким питающим трубопроводам (6). Повторно подаваемый маточный раствор можно подавать в реактор (5) по трубопроводу (43).

Затем суспензию из реактора (5) подают по трубопроводу (7) в третий (8) реактор полимеризации, в котором осуществляется дополнительная полимеризация. Один или несколько питающих трубопроводов (9) позволяют дополнительно подавать сомономер или другие компоненты реакционной смеси в реактор (8). В реакторе полимеризации (8) осуществляется дальнейшая полимеризация. Повторно подаваемый маточный раствор можно подавать в реактор (8) по трубопроводу (44).

Суспензия из частиц полимера этилена в суспензионной среде, образованная в реакторе (8), непрерывно переносится по трубопроводу (10) в питающую емкость (11) сепаратора. Затем суспензию подают по трубопроводу (12) в центрифугу (13), где суспензия разделяется на твердые частицы полимера этилена и маточный раствор, т. е. рекуперированную жидкую суспензионную среду.

Выделенные влажные частицы полимера этилена передаются по трубопроводу (20) в порошковую сушилку (21). Для удаления остаточных частей из суспензионной среды, которая в основном представляет собой гексан и частицы полимера этилена, в порошковую сушилку (21) по одной или нескольким трубопроводам (22) подают горячий азот. Азот, который поглотил испарившиеся части суспензионной среды, в первую очередь гексан, направляется по трубопроводу (23) в циклон (24), а затем по трубопроводу (25) в скруббер (26). Для извлечения гексана из потока азота, поданного в скруббер (26), охлажденная жидкая фаза подается в скруббер (26) в позиции (27). Введенная жидкость затем удаляется из скруббера (26) вместе с вымытым гексаном по трубопроводу (28), формируя поток жидкого извлеченного гексана. Часть этого извлеченного потока гексана повторно подают насосом (29) по трубопроводам (30) и (31) через теплообменник (32) в скруббер (26) для подачи в позицию (27). Остаток извлеченного потока гексана передают по трубопроводу (33) в питающую емкость (11) сепаратора. Азот, обедненный гексаном, выходит из верхней части скруббера (26) по трубопроводу (34). Высушенные частицы полимера этилена выгружаются из порошковой сушилки (21) по трубопроводу (36) и транспортируются в емкость для обработки частиц полимера этилена смесью азота и пара и, в заключение, в установку для гранулирования (не показано).

Маточный раствор, полученный в центрифуге (13), переносится по трубопроводу (40) в емкость (41) для сбора маточного раствора. Оттуда маточный раствор можно повторно подавать насосом (42) по трубопроводам (43) и (44) в реактор (5) полимеризации и/или реактор (8) полимеризации.

Для обработки маточный раствор отводят по трубопроводу (43) и передают по трубопроводу (50) в резервуар (51) для маточного раствора. Оттуда маточный раствор перекачивается насосом (52) по трубопроводу (53) в испаритель (54). Трубопровод (55), который ответвляется от трубопровода (50), позволяет подавать маточный раствор непосредственно из емкости (41) для сбора маточного раствора в испаритель (54), минуя резервуар (51) для маточного раствора.

Испаритель (54), предпочтительно, представляет собой циркуляционный испаритель, который работает за счет циркуляции жидкой фазы, подлежащей испарению, через внешний теплообменник (56), в котором жидкая фаза частично испаряется. Испаренные фракции маточного раствора отбирают из верхней части испарителя (54) по трубопроводу (57), конденсируются в теплообменнике (58) и переносятся в питающую емкость колонны (59) перегонки. Оттуда сконденсированные испаренные фракции маточного раствора перекачиваются насосом (60) по трубопроводу (61) в колонну (62) перегонки.

Колонна (62) перегонки работает путем отвода части кубового потока, отобранного из колонны (62) перегонки по трубопроводу (63), и пропускания ответвленной части кубового потока через теплообменник (64), при этом частично испаряя этот поток и возвращая нагретую и частично испарившуюся часть кубового потока по трубопроводу (65) в колонну (62) перегонки. Остаток кубового потока, отобранного из колонны (62) перегонки, который преимущественно представляет собой гексан, перекачивается насосом (66) по трубопроводу (67) в установку (68) очистки гексана, а затем по трубопроводу (69) в емкость (70) для сбора гексана. Оттуда очищенный гексан в качестве разбавителя повторно подают насосом (71) по трубопроводу (2) в реактор (1) полимеризации. Компоненты с низкой точкой кипения отбирают из верхней части колонны (62) перегонки по трубопроводу (72).

Жидкую фазу, обогащенную фракциями маточного раствора с более высокой точкой кипения, отбирают из нижней части испарителя (54) по трубопроводу (80) и переносят в емкость (81) парафиноотделителя, который работает в результате впрыска пара в емкость (81) парафиноотделителя непосредственно по трубопроводу (82). Жидкий парафин отбирают из нижней части емкости (81) парафиноотделителя по трубопроводу (83) и направляют в установку для сжигания (не показано), напр., для производства пара, или в установку для застывания (не показано) для последующей продажи.

Газообразные фракции, полученные в емкости (81) парафиноотделителя, которые содержат в основном гексан и воду, отбирают из верхней части емкости (81) парафиноотделителя по трубопроводу (84), конденсируют в теплообменнике (85) и передают в емкость (86) сепаратора жидкость/жидкость. Дополнительные конденсированные смеси гексан / вода, полученные на других этапах процесса полимеризации, например, сконденсированная смесь гексан / вода, отобранная из емкости для обработки порошка, можно переносить по трубопроводу (91) в емкость (86) сепаратора жидкость/жидкость.

Воду отводят из емкости (86) сепаратора жидкость/жидкость по трубопроводу (87) и направляют в система сбора и отведения сточных вод (не показано). Гексановую фазу отводят из емкости (86) сепаратора жидкость/жидкость по трубопроводу (88) и перекачивают насосом (89) по трубопроводу (90) в резервуар (51) для маточного раствора.

На Рисунке 2 представлено схематическое изображение установки для получения полимеров этилена в суспензии, в соответствии со способом по настоящему изобретению.

Способ, изображенный на Рисунке 2, представляет собой способ получения мультимодальных полимеров этилена в каскаде из трех реакторов полимеризации с использованием гексана в качестве разбавителя, и идентичен способу, изображенному на Рисунке 1, за исключением того, что гексановую фазу, отобранную из емкости (86) сепаратора жидкость/жидкость по трубопроводу (88), не перекачивают насосом (89) по трубопроводу (90) в резервуар (51) для маточного раствора, а перекачивают насосом (89) по трубопроводу (92) во вторую емкость (93) сепаратора жидкость/жидкость. Воду отводят из второй емкости (93) сепаратора жидкость/жидкость по трубопроводу (94) и возвращают в емкость (86) сепаратора жидкость/жидкость. Гексановую фазу отбирают из второй емкости (93) сепаратора жидкость/жидкость по трубопроводу (95), а большую часть этой гексановой фазы передают по трубопроводу (96) напрямую в колонну (62) перегонки. Имеется возможность переноса по трубопроводу (90) гексановой фазы, отобранной из второй емкости (93) сепаратора жидкость/жидкость, в резервуар для маточного раствора (51).

Способ, согласно настоящему изобретению, позволяет экономичным и энергоэффективным образом обрабатывать маточный раствор, который получают в результате извлечения подготовленных частиц полимера этилена из суспензии, полученной в ходе суспензионной полимеризации этилена для получения полимеров этилена, и получать очищенный разбавитель, сводя к минимуму испаряемый маточный раствор.

ПРИМЕРЫ

Сравнительный пример А

Этилен непрерывно полимеризовали в трех последовательно расположенных реакторах, как показано на Рисунке 1. Компонент катализатора Циглера, полученный, как раскрыто в патенте WO 91/18934, Пример 2, пункт 2.2, подавали в первый реактор (1) в количестве 2,6 моль/ч по отношению к содержанию титана в соединении катализатора, вместе с 69 моль/ч триэтилалюминия, а также с достаточными количествами гексана, в качестве разбавителя, этилена и водорода. Количество этилена (= 24,1 т/ч) и количество водорода (= 21,7 кг/ч) регулировали таким образом, чтобы процентная доля этилена и водорода, измеренная в газовой среде первого реактора, составляла 20 об. % этилена и 62 об. % водорода, а остаток представлял собой смесь азота и испаренного разбавителя.

Полимеризацию в первом реакторе (1) осуществляли при 84°C.

Затем суспензию из первого реактора (1) переносили во второй реактор (5), в котором процентная доля водорода в газовой фазе была снижена до 0,5 об. %, а этилен в количестве 12,8 т/ч добавляли в этот реактор вместе с 1-бутеном в количестве 397 кг/ч. Количество водорода уменьшали путем промежуточного сброса давления H2. В газовой фазе второго реактора было измерено 64 об. % этилена, 0,5 об. % водорода и 6,0 об. % 1-бутена, а остаток представлял собой смесь азота и испаренного разбавителя.

Полимеризацию во втором реакторе (5) осуществляли при 85°C.

Суспензию из второго реактора (5) переносили в третий реактор (8) с использованием дополнительного промежуточного сброса давления H2 для уменьшения количества водорода до менее 0,08 об. % в газовой среде третьего реактора.

В третий реактор (8) добавляли 10,3 т/ч этилена вместе с 476 кг/ч 1-бутена. В газовой фазе третьего реактора было измерено 72 об. % этилена, 0,05 об. % водорода и 6,8 об. % 1-бутена, а остаток представлял собой смесь азота и испаренного разбавителя.

Полимеризацию в третьем реакторе (8) осуществляли при 84°C.

Суспензию из третьего реактора (8) переносили в питающую емкость (11) сепаратора.

Обработка суспензии, выгруженной из питающей емкости (11) сепаратора по трубопроводу (12), происходила в соответствии с Рисунком 1. Суспензию разделяли в центрифуге (13) на твердые частицы полимера этилена и маточный раствор. Выделенные влажные частицы полимера этилена сушили в порошковой сушилке (21) потоком горячего азота. Испаренные части гексана из влажных частиц полимера этилена в порошковой сушилке (21), извлекали промывкой в скруббере (26) газового потока, выходящего из порошковой сушилки (21). Извлеченную жидкую фазу возвращали в питающую емкость (11) сепаратора по трубопроводу (33).

Маточный раствор, полученный в центрифуге (13), частично подавали обратно во второй и третий реакторы полимеризации (5) и (8) и частично перерабатывали, передавая по трубопроводу (53) в испаритель (54), в котором жидкая фаза частично испарялась. Испаритель (54) выполнен в виде циркуляционного испарителя, который работает за счет циркуляции жидкой фазы, подлежащей испарению, через теплообменник (56). Испаренные фракции маточного раствора передаются по трубопроводу (57) в питающую емкость колонны (59) перегонки, а оттуда насосом (60) перекачиваются по трубопроводу (61) в колонну (62) перегонки, в которой отделяются компоненты с низкой точкой кипения. Часть кубового потока колонны (62) перегонки, которая преимущественно представляет собой гексан, пропускают через установку (68) очистки гексана и передают в первый реактор (1) полимеризации по трубопроводу (2).

Жидкую фазу, обогащенную фракциями маточного раствора с более высокой точкой кипения, отбирают из нижней части испарителя (54) по трубопроводу (80) и переносят в емкость (81) парафиноотделителя, который работает в результате непосредственного впрыска пара по трубопроводу (82). Газообразные фракции, полученные в емкости (81) парафиноотделителя, конденсировали и переносили в емкость (86) сепаратора жидкость/жидкость для разделения на воду и гексановую фазу. Полученную гексановую фазу объединяли с частями маточного раствора, подлежащего переработке, и передавали по трубопроводу (53) в испаритель (54).

Расходы и составы выбранных потоков в процессе обработки маточного раствора представлены в Таблице 1.

Для испарения фракций маточного раствора, подлежащих переносу в дистилляционную колонну (62) перегонки, в теплообменник (56) должен подаваться пар, имеющий тепловую мощность в 7433 кВт.

Пример 1

Полимеризацию сравнительного примера А повторяли, однако переработка суспензии, выгружаемой из питающей емкости (11) сепаратора по трубопроводу (12), происходила в соответствии с Рисунком 2.

В отличие от переработки, проведенной в сравнительном примере A, гексановую фазу, отобранную из емкости (86) сепаратора жидкость/жидкость, переносили во вторую емкость (93) сепаратора жидкость/жидкость. Гексановую фазу, отобранную из второй емкости (93) сепаратора жидкость/жидкость не переносили полностью в резервуар (51) для маточного раствора, однако большую часть гексановой фазы переносили по трубопроводу (96) в питающую емкость (59) колонны перегонки и только небольшую часть гексановой фазы, отобранную из второй емкости (93) сепаратора жидкость/жидкость переносили в резервуар (51) для маточного раствора по трубопроводу (90).

Расходы и составы выбранных потоков в процессе обработки маточного раствора представлены в Таблице 2.

Для испарения фракций маточного раствора, подлежащих переносу в дистилляционную колонну (62) перегонки, в теплообменник (56) должен подаваться пар, имеющий тепловую мощность в 6910 кВт. Что касается сравнительного примера А, уменьшенный поток маточного раствора в теплообменник (56) позволил на 7% снизить энергию, подаваемую в теплообменник (56), без снижения производительности дистилляционной колонны (62).

Реферат

Изобретение относится к способу получения полимера этилена в ходе суспензионной полимеризации в реакторе полимеризации или в каскаде реакторов полимеризации. Способ получения полимера этилена включает стадии разделения сформированной суспензии частиц полимера этилена в сепараторе твердое вещество/жидкость на влажные частицы полимера этилена и маточный раствор, перенос части маточного раствора в секцию переработки, содержащую испаритель для получения обедненной парафином части маточного раствора; установку для перегонки разбавителя, которая производит выделенный разбавитель из обедненной парафином части маточного раствора, и установку удаления парафина, работающую путем прямой перегонки водяным паром, с получением газообразного углеводорода/паровой смеси, которая конденсируется, а затем разделяется на водную фазу и углеводородную фазу, при этом по меньшей мере часть углеводородной фазы переносится в установку для перегонки разбавителя, помимо испарителя, для получения обедненной парафином части маточного раствора. Технический результат – обеспечение способа получения полимера этилена в ходе суспензионной полимеризации, включающего стадию переработки маточного раствора, полученного извлечением подготовленных частиц полимера этилена из полученной суспензии в ходе полимеризации этилена, который не только дает очищенный разбавитель, но также может осуществляться экономичным и энергоэффективным способом и сводит к минимуму количество испаряемого маточного раствора. 12 з.п. ф-лы, 2 табл., 2 ил., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ приготовления углеводородного резинового клея с использованием фторуглеводородного разбавителя

Извлечение этилена путем абсорбции

Комментарии