Извлечение этилена путем абсорбции - RU2623433C2

Код документа: RU2623433C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/905966, поданной 15 октября 2010 г и озаглавленной «Improved Ethylene Separation)) («Улучшенное отделение этилена»), содержание которой полностью включено в настоящую заявку посредством ссылки для всех целей.

УРОВЕНЬ ТЕХНИКИ

Область техники

[0002] Настоящее изобретение в целом относится к производству полиэтилена. В частности, настоящее изобретение относится к системам и способам улучшения эффективности производства полиэтилена благодаря уменьшению потерь этилена.

Уровень техники

[0003] Производство полимеров, таких как полиэтилен, из легких газов требует высокочистого сырья мономеров и сомономеров. Из-за небольших различий в температурах кипения между легкими газами в таком сырье промышленное производство такого высокочистого сырья может требовать работы множества перегонных колонн, высоких давлений и криогенных температур. По этой причине затраты энергии, связанные с очисткой сырья, представляют значительную часть общих затрат на производство указанных полимеров. Кроме того, инфраструктура, необходимая для производства, хранения и вторичной переработки высокочистого сырья составляет значительную часть связанных капитальных вложений.

[0004] Для компенсации части затрат и максимизации выработки может быть полезно возвращать и/или рециркулировать любые непрореагировавшие сырьевые газы, особенно легкие углеводородные реагенты, такие как этилен. Газы, содержащие непрореагировавшие мономеры, можно отделять от полимера после реакции полимеризации. Полимер перерабатывают, в то время как непрореагировавшие мономеры извлекают из газов, возвращаемых после реакции полимеризации. Для осуществления указанных операций потоки возвращаемого газа обычно или подвергали процессу очистки, или перенаправляли на другие дублирующие стадии переработки. В обоих случаях традиционные способы извлечения мономера приводили к необходимости применения энергетически невыгодных и дорогостоящих способов.

[0005] Следовательно, существует потребность в высокоэффективном отделении этилена из потока повторной переработки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] В настоящем изобретении описан способ извлечения этилена из потока продуктов полимеризации системы получения полиэтилена, включающий отделение потока легких газов от потока продуктов полимеризации, причем указанный поток легких газов содержит этан и непрореагировавший этилен, приведение в контакт потока легких газов с системой абсорбирующих растворителей, причем приведение в контакт потока легких газов с системой абсорбирующих растворителей осуществляют при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), причем по меньшей мере часть непрореагировавшего этилена из потока легких газов абсорбируется системой абсорбирующих растворителей, и извлечение непрореагировавшего этилена из системы абсорбирующих растворителей с получением извлеченного этилена.

[0007] Кроме того, в настоящей заявке описан способ получения полиэтилена, включающий приведение в контакт этилена и катализатора полимеризации в полимеризационном реакторе в подходящих условиях реакции с образованием потока продуктов полимеризации, отделение потока легких газов от потока продуктов полимеризации, причем указанный поток легких газов содержит непрореагировавший этилен, приведение в контакт потока легких газов с системой абсорбирующих растворителей в абсорбционном реакторе при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), причем по меньшей мере часть непрореагировавшего этилена из потока легких газов абсорбируется системой абсорбирующих растворителей с образованием композиции, содержащей комплекс системы абсорбирующих растворителей и непрореагировавшего этилена, удаление неабсорбированных газов из потока легких газов после приведения в контакт с системой абсорбирующих растворителей, извлечение непрореагировавшего этилена из системы абсорбирующих растворителей и приведение в контакт извлеченного этилена с катализатором полимеризации.

[0008] Также в настоящей заявке описана система получения полиэтилена, включающая поток сырья, содержащий этилен, причем указанный поток сырья характеризуется тем, что он входит в полимеризационный реактор, поток продуктов полимеризации, причем указанный поток продуктов полимеризации характеризуется тем, что он выходит из полимеризационного реактора и входит в сепаратор, поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов характеризуется тем, что он выходит из сепаратора, в котором поток легких газов был отделен от потока продуктов полимеризации, причем указанный поток легких газов характеризуется тем, что он входит в систему абсорбирующих растворителей, причем указанная система абсорбирующих растворителей имеет температуру в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), конъюгат абсорбента с этиленом, причем указанный конъюгат абсорбента с этиленом характеризуется тем, что он образуется внутри системы абсорбирующих растворителей путем абсорбции по меньшей мере части непрореагировавшего этилена системой абсорбирующих растворителей, и поток отработанных газов, содержащий этан, причем указанный поток отработанных газов характеризуется тем, что он выходит из абсорбционного реактора, причем указанный поток отработанных газов содержит компоненты потока легких газов, не абсорбированные системой абсорбирующих растворителей, и поток извлеченного непрореагировавшего этилена, причем указанный поток извлеченного непрореагировавшего этилена характеризуется тем, что он выходит из абсорбционного реактора и вновь входит в полимеризационный реактор.

[0009] Также в настоящей заявке описана система получения полиэтилена, включающая полимеризационный реактор, причем указанный полимеризационный реактор выполнен с возможностью принимать поток сырья, содержащий этилен, причем указанный полимеризационный реактор выполнен с возможностью выпускать поток продуктов полимеризации, сепаратор, причем указанный сепаратор выполнен с возможностью получать поток продуктов полимеризации и выпускать поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов был отделен от потока продуктов полимеризации, и абсорбционный реактор, содержащий систему абсорбирующих растворителей, причем указанный абсорбционный реактор выполнен с возможностью получать поток легких газов, абсорбировать по меньшей мере часть непрореагировавшего этилена системой абсорбирующих растворителей при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), и выпускать поток отработанных газов, содержащий компоненты потока легких газов, которые не были абсорбированы системой абсорбирующих растворителей, причем указанный абсорбирующий реактор дополнительно выполнен с возможностью выпускать поток извлеченного непрореагировавшего этилена, причем указанный полимеризационный реактор дополнительно выполнен с возможностью получать поток извлеченного непрореагировавшего этилена.

[0010] Также в настоящей заявке описана система получения полиэтилена, включающая полимеризационный реактор, причем указанный полимеризационный реактор выполнен с возможностью получать поток сырья, содержащего этилен, причем указанный полимеризационный реактор выполнен с возможностью выпускать поток продукта полимеризации, сепаратор, причем указанный сепаратор выполнен с возможностью получать поток продукта полимеризации и выпускать поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов был отделен от потока продуктов полимеризации, абсорбционный реактор, содержащий систему абсорбирующих растворителей, причем указанный абсорбционный реактор выполнен с возможностью получать поток легких газов, абсорбировать по меньшей мере часть непрореагировавшего этилена при помощи системы абсорбирующих растворителей при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F) и выпускать поток отработанных газов, содержащий компоненты потока легких газов, не абсорбированные системой абсорбирующих растворителей, причем указанный абсорбционный реактор дополнительно выполнен с возможностью выпускать комплексный поток, содержащий этилен, абсорбированный в системе абсорбирующих растворителей, и регенератор растворителя для регенерации системы абсорбирующих растворителей и для выпуска потока извлеченного непрореагировавшего этилена, причем указанный полимеризационный реактор дополнительно выполнен с возможностью получать поток извлеченного непрореагировавшего этилена.

[0011] Выше были достаточно широко описаны признаки и технические преимущества предмета настоящего изобретения, для лучшего понимания следующего подробного описания. Описанные выше различные характеристики, а также другие признаки, будут легко понятны специалисту в данной области техники после прочтения следующего подробного описания предпочтительных вариантов реализации, со ссылками на прилагаемые чертежи.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Для подробного описания предпочтительных вариантов реализации описанных способов и систем будут приведены ссылки на прилагаемые чертежи, где:

[0013] ФИГУРА 1 иллюстрирует схему первого варианта реализации системы получения полиэтилена;

[0014] ФИГУРА 2 иллюстрирует схему второго варианта реализации системы получения полиэтилена;

[0015] ФИГУРА 3 иллюстрирует схему третьего варианта реализации системы получения полиэтилена;

[0016] ФИГУРА 4 иллюстрирует технологическую схему процесса первого варианта реализации способа получения полиэтилена;

[0017] ФИГУРА 5 иллюстрирует технологическую схему процесса второго варианта реализации способа получения полиэтилена;

[0018] ФИГУРА 6 иллюстрирует технологическую схему процесса третьего варианта реализации способа получения полиэтилена;

[0019] ФИГУРА 7 представляет собой график, показывающий зависимость растворимости от температуры для этилена и этана в системе абсорбирующих растворителей;

[0020] ФИГУРА 8 иллюстрирует схему варианта реализации абсорбционного реактора, имеющего конфигурацию абсорбции с перепадом давления;

[0021] ФИГУРА 9 иллюстрирует схему варианта реализации адсорбционной системы; и

[0022] ФИГУРА 10 иллюстрирует схему варианта реализации модели адсорбционной системы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] В настоящей заявке описаны системы, установки и способы, относящиеся к получению полиэтилена с повышенной эффективностью. Системы, установки и способы в целом относятся к отделению первого химического компонента или соединения от композиции, получаемой при производстве полиэтилена и содержащей первый химический компонент или соединений и один или более других химических компонентов, соединений или подобных составляющих.

[0024] На фигуре 1 описана первая система получения полиэтилена (ППЭ) 100. Система ППЭ 100 в целом включает очиститель 102, реакторы 104, 106, сепаратор 108, процессор 110, абсорбционный реактор 116 и перерабатывающее устройство 114. В вариантах реализации ППЭ согласно настоящему описанию различные компоненты системы могут находиться в жидкостной коммуникации посредством одного или более проводников (например, труб, шлангов, линий подачи жидкостей, и т.д.), подходящих для передачи конкретного потока, например, как подробно показано пронумерованными потоками на фигурах 1-3.

[0025] В варианте реализации, показанном на фигуре 1, поток сырья 10 можно передавать в очиститель 102. Поток очищенного сырья 11 можно передавать из очистителя 102 в один или более реакторов 104, 106. Если указанная система включает два или более реакторов, реакторный поток 15 можно передавать из реактора 104 в реактор 106. Поток продуктов полимеризации 12 можно передавать из одного или более реакторов 104, 106 в сепаратор 108. Поток полимера 14 можно передавать из сепаратора 108 в процессор 110. Поток продукта 16 можно выпускать из процессора 110. Газовый поток 18 можно передавать из сепаратора 108 в абсорбционный реактор 116. Поток отработанных газов 20 можно передавать из абсорбционного реактора 116 в перерабатывающее устройство 114, и рециркулируемый поток 22 можно передавать из абсорбционного реактора 116 в сепаратор 108. Повторно вводимый поток 24 можно передавать из сепаратора 108 в очиститель 102.

[0026] На фигуре 2 описан второй вариант реализации системы получения ППЭ 200, часть компонентов которой общие с ППЭ 100. В альтернативном варианте реализации, показанном на фигуре 2, вторая система ППЭ 200 дополнительно включает устройство для удаления кислорода 118. Как альтернатива первой системе ППЭ 100 (показанной на фигуре 1), в варианте реализации, показанном на фигуре 2, поток газа 18 можно передавать в устройство для удаления кислорода 118. Обработанный поток газа 26 можно передавать из устройства для удаления кислорода 118 в абсорбционный реактор 116.

[0027] На фигуре 3 описан второй вариант реализации системы получения ППЭ 300, часть компонентов которой общие с ППЭ 100 и ППЭ 200. В альтернативном варианте реализации, показанном на фигуре 3, вторая система ППЭ 300 дополнительно включает регенератор 120 (например, десорбционный сосуд). Как альтернатива первой и второй системам ППЭ 100 и 200, соответственно, в варианте реализации, показанном на фигуре 3, комплексный поток 28 можно передавать из абсорбционного реактора 116 в регенератор 120. Рециркулируемый поток 22 можно передавать из регенератора 120 в сепаратор 108, и поток регенерированного абсорбента 30 можно передавать из регенератора 120 в абсорбционный реактор 116.

[0028] На фигуре 3 температуру регенерированного растворителя можно получать из потока 30. Температура абсорбционного реактора 116 может зависеть от температуры потока газа 18, температуры регенерированного растворителя в потоке 30, теплового эффекта растворения и теплового эффекта реакции. В описанных вариантах реализации массовый расход регенерированного растворителя в потоке 30 может превышать в 50-300 раз массовый расход потока газа 18. Следовательно, температура в адсорбционном реакторе 116 может значительно зависеть от температуры регенерированного растворителя в описанных вариантах реализации.

[0029] Были описаны различные подходящие варианты реализации системы ППЭ, далее описаны варианты реализации способа ППЭ. Один или более вариантов реализации способа ППЭ могут быть описаны со ссылками на одну или несколько систем из системы ППЭ 100, системы ППЭ 200 и/или системы ППЭ 300. Хотя данный способ ППЭ может быть описан со ссылками на один или более вариантов реализации системы ППЭ, такое описание не следует рассматривать как ограниченное указанными вариантами. Хотя различные стадии способов согласно настоящему изобретению могут быть описаны или проиллюстрированы в определенном порядке, это не следует рассматривать как ограничение указанных способов каким-либо конкретным порядком, если не указано иное.

[0030] На фигуре 4 показан первый способ ППЭ 400. Способ ППЭ 400 в целом включает в блоке 51 очистку потока сырья, в блоке 52 полимеризацию мономеров потока очищенного сырья с образованием продукта полимеризации, в блоке 53 разделение продукта полимеризации на поток полимера и поток газов, в блоке 54 переработку потока полимера, в блоке 55 отделение по меньшей мере одного газообразного компонента от потока газов с образованием рециркулируемого потока и отработанного потока, и в блоке 56 сжигание отработанного потока.

[0031] В одном из вариантов реализации первый способ ППЭ 400 или часть указанного способа можно осуществлять посредством первой системы ППЭ 100 (например, как показано на фигуре 1). На фигурах 1 и 4 в одном из вариантов реализации поток сырья 10 может содержать газообразный реагент, в частности, этилен. В одном из вариантов реализации очистка потока сырья приводит к получению очищенного потока 11, содержащего по существу чистые мономеры (например, этиленовые мономеры), сомономеры (например, сомономеры бутена-1), или комбинации указанных соединений. Полимеризация мономеров (необязательно, сомономеров) очищенного потока 11 приводит к получению потока продуктов полимеризации 12, в общем содержащего непрореагировавший мономер (например, этилен), необязательно, непрореагировавший сомономер (например, бутен-1), побочные продукты (например, этан, который может представлять сбой этан, образующийся как побочный продукт из этилена и водорода) и продукт полимеризации (например, полимер и, необязательно, сополимер). Разделение потока продуктов полимеризации 12 приводит к получению потока полимера 14 (например, полиэтиленового полимера, сополимера) и потока газов 18, в общем содержащего непрореагировавший мономер (например, этиленовый мономер и, необязательно, сомономер, такой как бутен-1) и различные отработанные газы (например, этан). Переработка потока полимера 14 приводит к получению потока продукта 16. Отделение по меньшей мере одного газообразного компонента от потока газов 18 приводит к получению рециркулируемого потока 22, в общем содержащего непрореагировавший этиленовый мономер (необязательно, непрореагировавший сомономер), и потока отработанных газов 20. В одном из вариантов реализации разделение потока газов 18 включает абсорбцию этилена из потока газов 18 с получением потока отработанных газов 20, а затем высвобождение абсорбированного этилена с образованием рециркулируемого потока 22. Рециркулируемый поток 22, содержащий этилен, можно сжимать (например, возвращать в сепаратор 108 для сжатия) и повторно вводить в способ ППЭ (например, способ ППЭ 400) в виде повторно вводимого потока 24. Сжигание потока отработанных газов 20 можно осуществлять при помощи факела, такого как перерабатывающее устройство 114.

[0032] На фигуре 5 показан второй способ ППЭ 500, который имеет ряд общих стадий со способом ППЭ 400. В альтернативном варианте реализации, показанном на фигуре 5, блок 55 с фигуры 4 усовершенствован благодаря введению блока 57, обрабатывающего газовый поток с образованием обработанного газового потока, и в блоке 55’ происходит отделение по меньшей мере одного компонента обработанного газового потока с образованием рециркулируемого потока и потока отработанного потока.

[0033] В одном из вариантов реализации второй способ ППЭ 500 или часть его можно осуществлять посредством второй системы ППЭ 200 (например, как показано на фигуре 2). В качестве альтернативы вариантам реализации на фигурах 1 и 4, в варианте реализации на фигурах 2 и 5 обработка потока газов 18 приводит к получению обработанного потока газов 26. В одном из вариантов реализации обработка потока газов 18 включает удаление кислорода из потока газов 18. Отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению рециркулируемого потока 22, в общем содержащего непрореагировавший этиленовый мономер (необязательно, сомономер), и потока отработанных газов 20.

[0034] На фигуре 6 показан третий способ ППЭ 600, который имеет ряд общих стадий со способом ППЭ 500. В альтернативном варианте реализации, показанном на фигуре 6, блок 55ʹ фигуры 5 усовершенствован благодаря тому, что в блоке 55ʹʹ происходит отделение по меньшей мере одного газообразного компонента от обработанного потока газов с образованием комплексного потока и потока отработанных газов, и благодаря введению блока 58, в котором происходит разделение комплексного потока на поток абсорбента и рециркулируемый поток.

[0035] В одном из вариантов реализации третий способ ППЭ 600 или его часть можно осуществлять посредством третьей системы ППЭ 300 (например, как показано на фигуре 3). В качестве альтернативы вариантам реализации на фигурах 1 и 4 и 2 и 5, в варианте реализации на фигурах 3 и 6 отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению непрореагировавшего мономера-абсорбента (например, этилена-абсорбента) в комплексном потоке 28. В одном из вариантов реализации разделение комплексного потока непрореагировавший мономер-абсорбент 28 включает высвобождение абсорбированного этилена с образованием рециркулируемого потока 22 и потока регенерированного абсорбента 30. В варианте реализации на фигурах 3 и 6, отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению непрореагировавшего сомономера-абсорбента (например, бутена-1-абсорбента) в комплексном потоке 28. В одном из вариантов реализации разделение непрореагировавшего сомономера-абсорбента в комплексном потоке 28 включает высвобождение абсорбированного сомономера с образованием рециркулируемого потока 22 и потока регенерированного абсорбента 30.

[0036] В одном или более вариантах реализации согласно настоящему описанию, очистка потока сырья (например, в блоке 51) может включать отделение нежелательных соединений и элементов от потока сырья, содержащего этилен, с образованием потока очищенного сырья. В одном из вариантов реализации поток сырья может содержать этилен и различные другие газы, такие как, без ограничения, метан, этан, ацетилен, пропилен, различные другие углеводороды, содержащие три или более атомов углерода, или комбинации указанных газов. В одном из вариантов реализации очистка потока сырья может включать любой подходящий способ или процесс, включая как неограничительные примеры фильтрование, пропускание через мембрану, взаимодействие с различными химическими веществами, абсорбцию, адсорбцию, перегонку (перегонки) или комбинации указанных способов.

[0037] В вариантах реализации, показанных на фигурах 1-3, очистка потока сырья может включать направление потока сырья 10 в очиститель 102. В одном или более вариантах реализации согласно настоящему описанию очиститель 102 может включать устройство или установку, подходящее для очистки одного или более газообразных реагентов в потоке сырья, содержащем множество потенциально нежелательных газообразных соединений, элементов, примесей или подобных компонентов. Неограничительные примеры подходящего очистителя 102 могут включать фильтр, мембрану, реактор, абсорбент, молекулярное сито, одну или несколько ректификационных колонн или комбинации указанных очистителей. Очиститель 102 может быть выполнен с возможностью отделять этилен от потока, содержащего метан, этан, ацетилен, пропан, пропилен, воду, кислород, другие различные газообразные углеводороды, различные примеси и/или комбинации указанных соединений.

[0038] В одном из вариантов реализации очистка потока сырья приводит к получению очищенного сырья 11, содержащего по существу чистый этилен. В одном из вариантов реализации поток очищенного сырья может содержать менее примерно 25% от общей массы потока, альтернативно, менее примерно 10%, альтернативно, менее примерно 1,0% одного или более из следующих газов: азота, кислорода, метана, этана, пропана или комбинации указанных газов. В настоящем описании «по существу чистый этилен» относится к потоку текучей среды, содержащему по меньшей мере примерно 60% этилена, альтернативно, по меньшей мере примерно 70% этилена, альтернативно, по меньшей мере примерно 80% этилена, альтернативно, по меньшей мере примерно 90% этилена, альтернативно, по меньшей мере примерно 95% этилена, альтернативно, по меньшей мере примерно 99% этилена от общей массы потока, альтернативно, по меньшей мере примерно 99,5% этилена от общей массы потока. В одном из вариантов реализации поток сырья 11 может дополнительно содержать следовые количества этана, например, из рециркулируемого потока, который будет рассмотрен далее.

[0039] В одном или более вариантах реализации согласно настоящему описанию полимеризация мономеров очищенного сырья (например, в блоке 52) может включать обеспечение возможности протекания реакции полимеризации между множеством мономеров путем приведения в контакт мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. В одном или более вариантах реализации согласно настоящему описанию полимеризация сомономеров (например, в блоке 52) может включать обеспечение возможности протекания реакции полимеризации между множеством сомономеров путем приведения в контакт сомономера или сомономеров с каталитической системой в условиях, подходящих для образования сополимера. В одном из вариантов реализации можно применять любую подходящую каталитическую систему. Подходящая каталитическая система может включать катализатор и, необязательно, сокатализатор и/или промотор. Неограничительные примеры подходящих каталитических систем включают катализаторы Циглера-Натта, катализаторы Циглера, катализаторы на основе хрома, катализаторы на основе диоксида хрома, хромоценовые катализаторы, металлоценовые катализаторы, никелевые катализаторы или комбинации указанных катализаторов. Каталитические системы, подходящие для применения в настоящем изобретении, были описаны, например, в патенте США №7619047 и в заявках на патенты США №№2007/0197374, 2009/0004417, 2010/0029872, 2006/0094590 и 2010/0041842, каждая из которых полностью включена в настоящую заявку посредством ссылки.

[0040] В вариантах реализации, показанных на фигурах 1-3, полимеризация мономеров очищенного сырья может включать подачу потока сырья 11 в полимеризационные реакторы или «реакторы» 104, 106. В одном или более вариантах реализации согласно настоящему описанию реакторы 104, 106 могут включать любой сосуд или комбинацию сосудов, выполненных с возможностью обеспечивать среду для химической реакции (например, зону контакта) между мономерами (например, этиленом) и/или полимерами (например, «активной» или растущей полимерной цепью) и, необязательно, сомономерами (например, бутеном-1) и/или сополимерами, в присутствие катализатора, с образованием полимера (например, полиэтиленового полимера) и/или сополимера. Хотя варианты реализации, показанные на фигурах 1, 2 и 3, иллюстрируют различные системы ППЭ, содержащие два реактора в ряду, специалист, рассматривающий настоящее описание, поймет, что можно применять один реактор, альтернативно, любое подходящее число и/или конфигурацию реакторов.

[0041] В настоящем описании термины «полимеризационный реактор» или «реактор» включат любой полимеризационный реактор, выполненный с возможностью полимеризации олефиновых мономеров или сомономеров с образованием гомополимеров или сополимеров. Такие гомополимеры и сополимеры называют смолами или полимерами. Различные типы реакторов включают реакторы, которые могут быть упомянуты как реакторы периодического действия, суспензионные реакторы, газофазные реакторы, растворные реакторы, реакторы высокого давления, трубчатые реакторы или реакторы-автоклавы. Газофазные реакторы могут включать реакторы с кипящим слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут включать горизонтальные или вертикальные петли. Реакторы высокого давления могут включать автоклавы или трубчатые реакторы. Типы реакторов могут включать реакторы периодического или непрерывного процесса. В непрерывных процессах можно применять периодическую или непрерывную выгрузку продукта. Процессы могут также включать частичную или полную прямую рециркуляцию непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

[0042] Системы полимеризационных реакторов согласно настоящему изобретению могут включать один тип реакторов в системе или несколько реакторов одного или разных типов. Производство полимеров в нескольких реакторах может включать несколько стадий по меньшей мере в двух отдельных полимеризационных реакторах, связанных посредством устройства передачи, выполненного с возможностью передачи полимеров, полученных в первом полимеризационном реакторе (например, реакторе 104), во второй полимеризационный реактор (например, реактор 106). Требуемые условия полимеризации в одном из реакторов могут отличаться от условий работы других реакторов. Альтернативно, полимеризация в нескольких реакторах может включать перенос вручную полимера из одного реактора в последующие реакторы для продолжения полимеризации. Системы с несколькими реакторами могут включать любую комбинацию, включая, без ограничения, несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления и/или комбинацию реакторов высокого давления с петлевыми и/или газофазными реакторами. Несколько реакторов могут действовать последовательно или параллельно.

[0043] Согласно одному из аспектов, система полимеризационных реакторов может включать по меньшей мере один петлевой суспензионный реактор, включающий вертикальные или горизонтальные петли. Мономер, разбавитель, катализатор и, необязательно, сомономер можно непрерывно подавать в петлевой реактор, в котором осуществляется полимеризация. В целом, непрерывные процессы могут включать непрерывное введение мономера, необязательно, сомономера, катализатора и разбавителя в полимеризационный реактор и непрерывное удаление из указанного реактора суспензии, содержащей частицы полимера и разбавитель. Выходной поток реактора можно подвергать мгновенному испарению для отделения твердого полимера от жидкости, содержащей разбавитель, мономер и/или сомономер. Для указанной стадии разделения можно применять различные методики, включая, без ограничения, мгновенное испарение, которое может включать любую комбинацию подведения тепла и снижения давления; разделение под действием циклона в циклоне или гидроциклоне; или разделение при помощи центрифугирования.

[0044] В одном или более вариантах реализации сомономер может содержать ненасыщенные углеводороды, содержащие от 3 до 12 атомов углерода. Например, сомономер может содержать пропен, бутен-1, гексен-1, октены или комбинации указанных соединений.

[0045] Типичный способ суспензионной полимеризации (также известный как способ с образованием частиц) описан, например, в патентах США №№3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, содержание каждого из которых полностью включено в настоящую заявку посредством ссылки.

[0046] В некоторых из вариантов реализации подходящие разбавители, применяемые в суспензионной полимеризации, включают, без ограничения, полимеризуемый мономер и, необязательно, сомономер, и углеводороды, жидкие в условиях реакции. Примеры подходящих разбавителей мономеров включают, без ограничения, такие углеводороды, как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. В некоторых из вариантов реализации сомономерные разбавители могут включать ненасыщенные углеводороды, содержащие от 3 до 12 атомов углерода. Примеры подходящих сомономерных разбавителей включают, без ограничения, пропен, бутен-1, гексен-1, октены или комбинации указанных соединений. Некоторые реакции полимеризации в петлевом реакторе могут протекать в условиях полимеризации в массе, без применения разбавителя. Примером является полимеризация пропиленового мономера, как описано в патенте США №5455314, содержание которого полностью включено в настоящую заявку посредством ссылки.

[0047] Согласно другому аспекту, полимеризационный реактор может включать по меньшей мере один газофазный реактор. В таких системах можно применять непрерывный рециркулируемый поток, содержащий один или более мономеров, непрерывно циркулирующий через кипящий слой в присутствие катализатора в условиях полимеризации. Рециркулируемый поток можно отбирать из кипящего слоя и повторно возвращать обратно в реактор. Одновременно можно отбирать из реактора полимерный продукт и добавлять новый или свежий мономер для замены полимеризованного мономера. Аналогично, сополимерный продукт можно, необязательно, отбирать из реактора, и можно добавлять новый или свежий сомономер для замены полимеризованного сомономера, полимеризованного мономера или обоих. Такие газофазные реакторы могут включать способ многостадийной газофазной полимеризации олефинов, в которой олефины полимеризуют в газовой фазе по меньшей мере в двух независимых зонах газофазной полимеризации, причем подают полимер, содержащий катализатор, образованный в первой зоне полимеризации, во вторую зону полимеризации. Один из типов газофазных реакторов описан в патентах США №№5352749, 4588790 и 5436304, содержание каждого из которых полностью включено в настоящую заявку посредством ссылки.

[0048] Согласно другому аспекту, полимеризационный реактор высокого давления может включать трубчатый реактор или автоклавный реактор. Трубчатые реакторы могут иметь несколько зон, в которые можно вводить свежий мономер (необязательно, сомономер), инициаторы или катализаторы. Мономер (необязательно, сомономер) можно захватывать потоком инертного газа и вводить в зону реактора. Инициаторы, катализаторы и/или каталитические компоненты можно захватывать потоком инертного газа и вводить в другую зону реактора. Газовые потоки можно смешивать для полимеризации. Температуру и давление можно применять подходящим образом с получением оптимальных условий реакции полимеризации.

[0049] Согласно другому аспекту полимеризационный реактор может включать растворный полимеризационный реактор, в котором можно осуществлять контакт мономера (необязательно, сомономера) с каталитической композицией при помощи подходящего перемешивания или другими средствами. Можно применять носитель, включающий инертный органический разбавитель или избыток мономера (необязательно, сомономера). При желании, мономер и/или необязательный сомономер в газовой фазе может вступать в контакт с продуктом каталитической реакции, в присутствие или в отсутствие жидкого материала. В зоне полимеризации поддерживают температуру и давление, которые приводят к образованию раствора полимера в реакционной среде.

Можно применять перемешивание для достижения лучшего управления температурой и для сохранения однородности полимеризационной смеси на всем протяжении зоны полимеризации. Применяют соответствующие средства для отвода экзотермического теплового эффекта полимеризации.

[0050] Полимеризационные реакторы, подходящие для описанных систем и способов, могут дополнительно включать любую комбинацию системы подачи по меньшей мере одного сырья, по меньшей мере одной системы подачи катализатора или компонентов катализатора, и/или по меньшей мере одной системы извлечения полимера. Подходящие системы реакторов могут дополнительно включать системы очистки сырья, хранения и подготовки катализатора, экструзии, охлаждения реактора, извлечения полимера, фракционирования, повторной переработки, хранения, выгрузки, лабораторного анализа и управления процессом.

[0051] Условия, которыми управляют для обеспечения эффективности полимеризации и свойств смолы, включают температуру, давление и концентрации различных реагентов. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Подходящей температурой полимеризации может быть любая температура ниже температуры деполимеризации согласно уравнению свободной энергии Гиббса. Обычно она включает диапазон от примерно 60°С до примерно 280°С, например, от примерно 70°С до примерно 110°С, в зависимости от типа полимеризационного реактора.

[0052] Подходящие давления также могут варьироваться в соответствии с типом реактора и полимеризации. Давление для жидкофазной полимеризации в петлевом реакторе обычно составляет менее 6,89 МПа изб. (1000 psig). Давление для газофазной полимеризации обычно составляет 1,38 до 3,45 МПа изб. (от 200 до 500 psig). Полимеризацию высокого давления в трубчатых или автоклавных реакторах обычно проводят при давлении от примерно 138 до 517 МПа изб. (от 20000 до 75000 psig). Полимеризационные реакторы могут также работать в суперкритической области при заметно больших температурах и давлениях. Работа выше критической точки диаграммы давление/температура (суперкритическая фаза) может давать преимущества. В одном из вариантов реализации полимеризация может протекать в среде с подходящей комбинацией температуры и давления, например, полимеризация может протекать при давлении в диапазоне от примерно 3,79 МПа (550 psi) до примерно 4,48 МПа (650 psi), альтернативно, от примерно 4,14 МПа (600 psi) до примерно 4,31 МПа (625 psi), и температуре в диапазоне от примерно 77°С (170°F) до примерно 110°С (230°F), альтернативно, от примерно 91°С (195°F) до примерно 104°С (220°F).

[0053] Можно регулировать концентрацию различных реагентов для получения смол с определенными физическими и механическими свойствами. Планируемый конечный продукт, который будет получен из смолы, и способ получения указанного продукта, определяют требуемые свойства смолы. Механические свойства включают испытания на растяжение, изгиб, удар, текучесть, релаксацию напряжения и твердость. Физические свойства включают плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру плавления кристаллов, плотность, стереорегулярность, рост трещин, ветвление длинной цепи и реологические характеристики.

[0054] Концентрации и/или парциальные давления мономера, сомономера, водорода, катализатора, модификаторов и доноров электронов важны для получения указанных свойств смолы. Сомономеры можно применять для регулирования плотности продукта. Водород можно применять для регулирования молекулярной массы продукта. Сокатализаторы можно применять для алкилирования, связывания ядов и управления молекулярной массой. Модификаторы можно применять для регулирования свойств продукта, и доноры электронов влияют на стереорегулярность, молекулярно-массовое распределение или молекулярную массу. Кроме того, минимизируют концентрацию ядов, поскольку яды влияют на реакции и свойства продукта.

[0055] В одном из вариантов реализации полимеризация мономеров очищенного сырья может включать введение подходящей каталитической системы в первый и/или второй реактор 104, 106, соответственно, с образованием суспензии. Альтернативно, подходящая каталитическая система может постоянно находиться в первом и/или втором реакторе 104, 106, соответственно.

[0056] Как описано выше, при полимеризации мономеров очищенного сырья можно избирательно манипулировать одним или несколькими условиями реакции полимеризации для получения заданного полимерного продукта, для получения полимерного продукта с одним или несколькими желаемыми свойствами, для получения требуемой эффективности, для получения желаемого выхода и подобных результатов, или комбинаций указанных результатов. Неограничительные примеры указанных параметров включают давление, температуру, тип и/или количество катализатора или сокатализатора, и концентрации и/или парциальные давления различных реагентов. В одном из вариантов реализации полимеризация мономеров очищенного сырья 52 может включать регулировку одного или более условий реакции полимеризации.

[0057] В одном из вариантов реализации полимеризация мономеров очищенного сырья может включать обеспечение подходящей температуры, давления и/или парциального давления (давлений) в ходе реакции полимеризации, или, альтернативно, осуществление циклов между рядом подходящих температур, давлений и/или парциальных давлений в ходе реакции полимеризации.

[0058] В одном из вариантов реализации полимеризация мономеров очищенного сырья может включать циркуляцию, протекание, циклическое движение, смешивание, перемешивание или комбинацию указанных воздействий, мономеров (необязательно, сомономеров), каталитической системы и/или суспензии внутри и/или между реакторами 104, 106. В одном из вариантов реализации, в котором циркулируют мономеры (необязательно, сомономеры), каталитическая система и/или суспензия, циркуляцию можно осуществлять со скоростью (например, скоростью суспензии) от примерно 1 м/с до примерно 30 м/с, альтернативно, от примерно 2 м/с до примерно 17 м/с, альтернативно, от примерно 3 м/с до примерно 15 м/с.

[0059] В одном из вариантов реализации полимеризация мономеров очищенного сырья может включать осуществление конфигурации реакторов 104, 106 с получением мультимодального (например, бимодального) полимера (например, полиэтилена). Например, полученный полимер может содержать одновременно полиэтиленовый полимер с относительно высокой молекулярной массой, низкой плотностью (ВММНП) и полиэтиленовый полимер с относительно низкой молекулярной массой, высокой плотностью (НММВП). Например, различные типы подходящих полимеров могут характеризоваться как имеющие различные плотности. Например, тип I может характеризоваться плотностью в диапазоне от примерно 0,910 г/см3 до примерно 0,925 г/см3, альтернативно, тип II может характеризоваться плотностью от примерно 0,926 г/см3 до примерно 0,940 г/см3, альтернативно, тип III может характеризоваться плотностью от примерно 0,941 г/см3 до примерно 0,959 г/см3, альтернативно, тип IV может характеризоваться плотностью выше примерно 0,960 г/см3.

[0060] В одном из вариантов реализации полимеризация мономеров может включать полимеризацию сомономеров в одном или более полимеризационных реакторах 104, 106.

[0061] В вариантах реализации, показанных на фигурах 1-3, полимеризация мономеров очищенного сырья приводит к получению потока продуктов полимеризации 12. Такой поток продуктов полимеризации 12 может в целом содержать различные твердые и полутвердые вещества, летучие и нелетучие жидкости, газы и комбинации указанных веществ. В одном из вариантов реализации поток продуктов полимеризации 12 может содержать водород, азот, метан, этилен, этан, пропилен, пропан, бутан, изобутан, пентан, гексан, гексен-1 и более тяжелые углеводороды. В одном из вариантов реализации этилен может присутствовать в диапазоне от примерно 0,1% до примерно 15%, альтернативно, от примерно 1,5% до примерно 5%, альтернативно, от примерно 2% до примерно 4% от общей массы потока. Этан может присутствовать в диапазоне от примерно 0,001% до примерно 4%, альтернативно, от примерно 0,2% до примерно 0,5% от общей массы потока. Изобутан может присутствовать в диапазоне от примерно 80% до примерно 98%, альтернативно, от примерно 92% до примерно 96%, альтернативно, примерно 95% от общей массы потока.

[0062] Твердые вещества и/или жидкости могут включать полимерный продукт (например, полиэтиленовый полимер), часто называемый на указанной стадии способа ППЭ «полимерная пыль». Газы могут включать непрореагировавшие газообразные мономерные реагенты или, необязательно, сомономеры (например, непрореагировавшие этиленовые мономеры, непрореагировавшие мономеры бутена-1), газообразные обработанные продукты, газообразные примеси или комбинации указанных газов.

[0063] В одном или более вариантах реализации согласно настоящему описанию разделение продукта полимеризации на поток полимера и поток газов (например, в блоке 53) может в целом включать удаление любых газов из жидкостей и/или твердых веществ (например, полимерной пыли) при помощи любых подходящих способов.

[0064] В вариантах реализации, показанных на фигурах 1-3, разделение продукта полимеризации на поток полимера и поток газов может включать направление потока продуктов полимеризации 12 в сепаратор 108. В одном или более вариантах реализации согласно настоящему описанию сепаратор 108 может быть выполнен с возможностью разделения потока (например, продукта полимеризации, содержащего полиэтилен) на газы, жидкости, твердые вещества или комбинации указанных материалов. Продукт реакции может содержать непрореагировавшие газообразные мономеры или, необязательно, сомономеры (например, непрореагировавшие этиленовые мономеры, непрореагировавшие мономеры бутена-1), газообразные отходы и/или газообразные примеси. В настоящем описании «непрореагировавший мономер», например, этилен, относится к мономеру, который был введен в полимеризационный реактор в ходе реакции полимеризации, но не включен в полимер. В настоящем описании «непрореагировавший сомономер», например, бутен-1, относится к сомономеру, который был введен в полимеризационный реактор в ходе реакции полимеризации, но не включен в полимер.

[0065] В одном из вариантов реализации сепаратор 108 может включать сепаратор для разделения пара от жидкости. Подходящие примеры такого сепаратора могут включать перегонную колонну, испарительный бак, фильтр, мембрану, реактор, абсорбент, молекулярное сито или комбинацию указанных видов. В одном из вариантов реализации сепаратор включает испарительный бак. Не желая быть связанными теорией, такой испарительный бак может включать сосуд, выполненный с возможностью испарять и/или удалять компоненты с низким давлением паров из жидкости с высокой температурой и/или высоким давлением. Сепаратор 108 может быть выполнен с возможностью разделения входящего потока на поток жидкости (например, поток конденсата) и поток газа (например, пара). Поток жидкости или поток конденсата могут содержать продукт реакции (например, полиэтилен, часто называемый «полимерной пылью»). Поток газа или пара может содержать летучие растворители, газообразные непрореагировавшие мономеры и/или, необязательно, сомономеры, отработанные газы (вторичные продукты реакции, такие как примеси и подобные газы), или комбинации указанных газов. Сепаратор может быть выполнен с возможностью мгновенного испарения входящего потока путем нагревания, снижения давления или обоих указанных способов, так что повышается энтальпия потока. Это можно осуществить при помощи нагревателя, нагревателя трубопровода, различных других действий, известных в данной области техники, или комбинации указанных средств. Например, нагреватель трубопровода, включающий двойную трубу, может быть выполнен с возможностью теплообмена с горячей водой или паром. Такой нагреватель трубопровода может повышать температуру потока с одновременным снижением давления потока.

[0066] В одном из вариантов реализации разделение продукта полимеризации на поток полимера и поток газов может включать перегонку, испарение, мгновенное испарение, фильтрование, пропускание через мембрану, абсорбцию, адсорбцию или комбинацию указанных способов, продукта полимеризации. В вариантах реализации, показанных на фигурах 1-3, разделение продукта полимеризации на поток полимера и поток газов приводит к получению потока газов 18 и потока полимера 14. В одном из вариантов реализации поток газов 18 может содержать водород, азот, метан, этилен, этан, пропилен, пропан, бутан, изобутан, пентан, гексан, гексен-1 и более тяжелые углеводороды. В одном из вариантов реализации этилен может присутствовать в диапазоне от примерно 0,1% до примерно 15%, альтернативно, от примерно 1,5% до примерно 5%, альтернативно, от примерно 2% до примерно 4% от общей массы потока. Этан может присутствовать в диапазоне от примерно 0,001% до примерно 4%, альтернативно, от примерно 0,2% до примерно 0,5% от общей массы потока. Изобутан может присутствовать в диапазоне от примерно 80% до примерно 98%, альтернативно, от примерно 92% до примерно 96%, альтернативно, примерно 95% от общей массы потока.

[0067] В одном или более вариантах реализации согласно настоящему описанию переработка потока полимера (например, в блоке 54) включает любой подходящий способ или ряд способов, предназначенных для получения полимерного продукта, который может подходить для коммерческого или промышленного применения, хранения, транспортировки, дальнейшей переработки или комбинации указанных применений.

[0068] В вариантах реализации, показанных на фигурах 1-3, переработка потока полимера может включать направление потока полимера в процессор 110. Процессор 110 может быть выполнен с возможностью осуществления соответствующих средств переработки, неограничительные примеры которых включают охлаждение, литье под давлением, плавление, гранулирование, формование раздувом, экструзивное формование, ротационное формование, термоформование, литьевое формование и подобные средства, или комбинации указанных средств. Различные добавки и модификаторы можно вводить в полимер для обеспечения лучшей переработки в ходе получения и для желаемых свойств готового продукта. Неограничительные примеры таких добавок могут включать модификаторы поверхности, такие как антифрикционные добавки, антиадгезивы, агенты, придающие липкость; антиоксиданты, такие как первичные и вторичные антиоксиданты; пигменты; технологические добавки, такие как воски/масла и фторэластомеры; и специальные добавки, такие как огнезащитные средства, антистатики, поглотители, абсорбенты, улучшители запаха и расщепляющие агенты.

[0069] В одном из вариантов реализации процессор 110 может быть выполнен с возможностью формировать подходящий полимерный продукт. Неограничительные примеры подходящих полимерных продуктов, которые могут быть сформированы при указанной переработке, включают пленки, порошки, гранулы, смолы, жидкости или любую другую подходящую форму, как понятно специалисту в данной области техники. Такой подходящий результат может быть предназначен для применения, например, в одном или более различных потребительских или промышленных продуктах. Например, полимерный продукт можно применять в одном или более различных изделиях, включая, без ограничения, бутылки, бочки, игрушки, бытовые контейнеры, посуда, пленочные продукты, баки, топливные резервуары, трубы, геомембраны и облицовки. В конкретном варианте реализации процессор выполнен с возможностью формирования гранул для транспортировки производителю потребительских продуктов. Например, в вариантах реализации, показанных на фигурах 1-3, переработка потока полимера приводит к получению полимерного продукта 16 (например, гранулированного полиэтилена).

[0070] В одном или более вариантах реализации согласно настоящему описанию обработка газового потока (например, в блоке 57) включает любой подходящий способ или реакцию для удаления кислорода, кислородсодержащих соединений, окисленных соединений или комбинации указанных соединений (в настоящем описании совместно называемых «кислородом») из газового потока. Подходящие способы или реакции будут понятны специалисту в данной области техники при рассмотрении настоящего описания. Неограничительные примеры подходящих способов удаления кислорода включают различные каталитические реакции, приведение в контакт с химическими соединениями, которые, как известно, взаимодействуют с кислородом, фильтрование, абсорбцию, адсорбцию, нагревание, охлаждение или комбинацию указанных способов.

[0071] В вариантах реализации, показанных на фигурах 2-3, обработка газового потока может включать направление газового потока 18 в устройство для удаления кислорода 118. В одном или более вариантах реализации согласно настоящему описанию устройство для удаления кислорода 118 может включать установку или устройство, выполненное с возможностью удаления кислорода из газового потока. Неограничительные примеры подходящего устройства для удаления кислорода включают различные реакторы (например, реактор с кипящим слоем или с неподвижным слоем), фильтр или комбинацию указанных установок. Подходящее устройство для удаления кислорода 118 может быть выполнено с возможностью уменьшать, предотвращать или исключать попадание в абсорбционный реактор соединений и/или элементов (например, кислорода), которые могут оказывать отравляющее действие на абсорбирующий растворитель (например, как будет описано далее).

[0072] В вариантах реализации, показанных на фигурах 2-3, обработка потока газов приводит к получению обработанного потока газов 26, по существу не содержащего кислорода. В настоящем описании «по существу не содержащий кислорода» относится к потоку подвижной среды, содержащему не боле примерно 5% кислорода, альтернативно, не более примерно 1% кислорода, альтернативно, не более примерно 0,1% кислорода, альтернативно, не более примерно 0,01% кислорода от общей массы потока.

[0073] В одном или более вариантах реализации согласно настоящему описанию отделение по меньшей мере одного газообразного компонента от потока газов и/или обработанного потока газов, в целом называемых потоком газов (например, в блоках 55, 55ʹ или 55ʹʹ), в целом включает любой подходящий способ селективного отделения по меньшей мере первого химического компонента или соединения от потока, содержащего первый химический компонент или соединение и один или более других химических компонентов, соединений или подобных веществ. В различных вариантах реализации газообразный компонент, отделяемый от потока газов, может включать один или более углеводородов. Неограничительные примеры таких углеводородов включают алканы (например, бутан, в частности изобутан) и алкены или олефиновые мономеры (например, этилен) или, необязательно, сомономеры (например, бутен-1). В одном из вариантов реализации газообразный компонент, отделяемый от потока газов, может содержать непрореагировавший углеводородный мономер, например, этилен. Необязательно, газообразный компонент, отделяемый от потока газов, может содержать непрореагировавший углеводородный сомономер, например, пропен. В одном из вариантов реализации газообразный компонент, отделяемый от потока газов, может содержать непрореагировавший углеводородный мономер (например, этилен, отдельно или в комбинации с другими углеводородами, такими как изобутан), или, необязательно, углеводородный сомономер (например, пропен, отдельно или в комбинации с другими углеводородами, такими как изобутан). В одном из вариантов реализации газообразный компонент, отделяемый от потока газов, может содержать этилен, отдельно или в комбинации с изобутаном. В одном из вариантов реализации улавливание изобутана может приводить к экономии стоимости уловленного изобутана и снижению присутствия изобутана в факельных выбросах. Неограничительные примеры подходящих разделительных средств включают перегонку, испарение, мгновенное испарение, фильтрование, пропускание через мембрану, абсорбцию, адсорбцию, эксклюзионное разделение по молекулярной массе, эксклюзионное разделение по размеру, разделение на основе полярности или комбинации указанных способов.

[0074] В одном из вариантов реализации отделение по меньшей мере одного газообразного компонента от потока газов может включать приведение в контакт потока газов с абсорбентом (например, системой абсорбирующих растворителей, как будет описано далее), например, для обеспечения возможности абсорбции газообразного компонента абсорбентом. В указанном варианте реализации отделение по меньшей мере одного газообразного компонента от потока газов включает селективную абсорбцию по меньшей мере одного газообразного компонента из потока газов. В указанном варианте реализации абсорбция по меньшей мере одного газообразного компонента из потока газов в целом включает приведение в контакт потока газов с подходящим абсорбентом, обеспечивая возможность абсорбции по меньшей мере одного газообразного компонента абсорбентом, и, необязательно, удаление потока отработанных газов, содержащего неабсорбированные газы. В дополнительном варианте реализации отделение по меньшей мере одного газообразного компонента от потока газов может дополнительно включать выделение абсорбированного газообразного компонента из абсорбента.

[0075] В одном из вариантов реализации приведение в контакт потока газов с абсорбентом может включать любые подходящие средства обеспечения достаточного контакта между потоком газов и абсорбентом. Неограничительные примеры подходящих средств для обеспечения достаточного контакта между потоком газов и абсорбентом включают применение различных реакторных систем, включая системы, описанные выше (например, абсорбционная колонна или барботажный или смесительный бак). Не желая быть связанными теорией, подходящая реакторная система может обеспечивать контакт между двумя или более газообразными, жидкими и/или твердыми композициями путем смешивания или перемешивания двух композиций в присутствие друг друга, циркуляции, диспергирования или диффузии первой композиции сквозь или внутрь второй композиции, или различных других методик, известных специалисту в данной области техники. В одном из вариантов реализации можно осуществлять контакт потока газов и абсорбента в подходящем отношении. Такое подходящее отношение потока газов к абсорбенту может находиться в диапазоне от примерно 454 кг/ч:3785 л/мин (1000 lb/hr:1000 gpm) до примерно 1134 кг/ч:95 л/мин (2500 lb/hr:25 gpm), альтернативно, от примерно 454 кг/ч:946 л/мин (1000 lb/hr:250 gpm) до примерно 1134 кг/ч:379 л/мин (2500 lb/hr: 100 gpm), альтернативно, примерно 837 кг/ч:946 л/мин (1875 lb/hr:250 gpm).

[0076] В варианте реализации, показанном на фигурах 1-3, отделение по меньшей мере одного газообразного компонента от потока газов (например, потока газов 18 на фигуре 1 или обработанного потока газов 26 на фигурах 2-3) может включать направление потока газов в абсорбционный реактор 116. В одном или более вариантах реализации согласно настоящему описанию абсорбционный реактор 116 может включать реактор, выполненный с возможностью селективно абсорбировать по меньшей мере первый химический компонент или соединение из потока, содержащего первый химический компонент или соединение и один или более других химических компонентов, соединений или подобных веществ. Неограничительные примеры подходящих конфигураций абсорбционных реакторов и/или адсорбционных реакторов включают абсорбционную (перегонную) башню, конфигурацию абсорбции с перепадом давления (АПД), оросительный резервуар, реактор с перемешиванием, один или более компрессоров, один или более рециркуляционных наосов, или комбинации указанных конфигураций.

[0077] В одном из вариантов реализации абсорбционный реактор может быть выполнен с возможностью рассеивать газ в жидкости (например, путем барботирования газа через жидкость). Например, в одном из вариантов реализации, абсорбционный реактор 116 может включать систему циркуляции растворителя, выполненную с возможностью циркуляции растворителя через абсорбционный реактор 116. Скорость циркуляции растворителя может определяться условиями работы абсорбционной системы, как описано ниже. В одном из вариантов реализации абсорбционный реактор 116 может включать и/или сообщаться по текучей среде с одним или несколькими насосами, выполненными с возможностью рециркуляции растворителя через и/или внутри абсорбционного реактора 116. В дополнительном и/или альтернативном варианте реализации абсорбционный реактор 116 может включать слой насадки или колонну, выполненные с возможностью обеспечивать малые размеры пузырьков (например, газа, рассеиваемого в жидкости), например, так чтобы обеспечивалась относительно большая поверхность контакта между газом и жидкостью, например, так чтобы обеспечивать эффективность массопереноса и/или абсорбции газа в жидкости. В одном из вариантов реализации материал набивки слоя насадки или колонны может включать полимерный материал, металлический материал, или комбинацию указанных материалов. В одном из вариантов реализации абсорбционный реактор 116 может включать несколько слоев насадки или колонн. В одном из вариантов реализации только часть абсорбционного реактора 116 может содержать материал насадки. В одном из вариантов реализации материал насадки абсорбционного реактора 116 с насадкой может иметь случайную упаковку или иметь структурированную упаковку. Пример подходящего абсорбционного реактора показан в Gas Processors Association, «Engineering Data Book» 10-е изд. на фиг. 19-16.

[0078] В варианте реализации, в котором абсорбционный реактор 116 включает растворный реактор, указанный абсорбционный реактор может включать подходящую систему абсорбирующих растворителей, как будет описано ниже. Такой абсорбционный реактор 116 может быть выполнен с возможностью удерживать систему абсорбирующих растворителей. Например, систему абсорбирующих растворителей можно удерживать в реакторе в виде жидкости, в виде неподвижного слоя или в виде псевдоожиженного слоя.

[0079] В одном из вариантов реализации подходящая система абсорбирующих растворителей может обладать способностью к обратимому образованию комплексов с этиленом и/или изобутаном. Такая система абсорбирующих растворителей может в целом содержать комплексообразующий агент и растворитель. В одном из вариантов реализации система абсорбирующих растворителей может характеризоваться тем, что она обладает селективностью к этилену по сравнению с этаном, если этилен и этан присутствуют при одинаковом парциальном давлении, примерно 40:1 при парциальном давлении приблизительно 97 кПа (14 psi), примерно 12:1 при приблизительно 138 кПа (20 psi), примерно 6:1 при приблизительно 276 кПа (40 psi), и примерно 3:1 при приблизительно 1,24 МПа (180 psi). В одном из вариантов реализации система растворителей может дополнительно характеризоваться высокой переносимостью загрязнений и высокой стабильностью при повышенных и/или переменных температурах и/или давлениях, или комбинацией указанных свойств.

[0080] В одном из вариантов реализации комплексообразующий агент может содержать соль металла. В таком варианте реализации соль металла может содержать соль одного или более переходных металлов и слабоионного галогена. Неограничительные примеры подходящих переходных металлов включают серебро, золото, медь, платину, палладий или никель. Неограничительные примеры подходящих слабоионных галогенов включают хлор и бром. В одном из вариантов реализации подходящая соль переходного металла может характеризоваться высокой специфичностью к олефинам. Неограничительные примеры походящих солей переходных металлов и галогенов включают хлорид серебра (AgCl) и хлорид меди (CuCl). В конкретном варианте реализации соль, применяемая в системе абсорбирующих растворителей, включает CuCl. Не желая быть связанными теорией, указанная соль металла может взаимодействовать с двойной связью углерод-углерод в олефинах (например, этилене).

[0081] В одном из вариантов реализации комплексообразующий агент может включать карбоксилат меди (I). В указанном варианте реализации подходящие карбоксилаты меди (I) могут включать соли меди (I) и моно-, ди- и/или трикарбоновых кислот, содержащих 1-20 атомов углерода. Компонент карбоновой кислоты указанной соли может включать алифатическую составную часть, циклическую составную часть, арильную составную часть или комбинации указанных составных частей. Другие подходящие примеры карбоксилатов меди (I) включают формиат Cu(I), ацетат Cu(I), пропионат Cu(I), бутират Cu(I), пентаноат Cu(I), гексаноат Cu(I), октаноат Cu(I), деканоат Cu(I), 2-этилгексаноат Cu(I), гексадеканоат Cu(I), тетрадеканоат Cu(I), метилформиат Cu(I), этилацетат Cu(I), н-пропилацетат Cu(I), н-бутилацетат Cu(I), этилпропаноат Cu(I), октоат Cu(I), бензоат Cu(I), пара-трет-бутилбензоат Cu(I) и подобные соли. В дополнительных вариантах реализации комплексообразующий агент может включать аддукт карбоксилата меди (I), например, согласно настоящему описанию, и трифторида бора (BF3).

[0082] В дополнительном и/или альтернативном варианте реализации комплексообразующий агент может включать сульфонат меди (I). Неограничительные примеры подходящих сульфонатов меди (I) включают соли меди (I) и сульфоновых кислот, содержащих от 4 до 22 атомов углерода. Компонент сульфоновой кислоты указанной соли может включать алифатическую составную часть, циклическую составную часть, арильную составную часть или комбинации указанных составных частей. Алифатические сульфоновые кислоты могут быть линейными или разветвленными. Примеры подходящих алифатических сульфоновых кислот включают, без ограничения, н-бутансульфоновую кислоту, 2-этил-1-гексансульфоновую кислоту, 2-метилнонансульфоновую кислоту, додекансульфоновую кислоту, 2-этил-5-н-пентилтридекансульфоновую кислоту, н-эйкозансульфоновую кислоту и подобные кислоты. Примеры подходящих ароматических сульфоновых кислот включают бензолсульфоновую кислоту, алкилбензолсульфоновые кислоты, где алкиловый фрагмент содержит от 1 до 16 атомов углерода, такие как пара-толуолсульфоновая кислота, додецилбензолсульфоновая кислота (орто-, мета- и пара-), пара-гексадецилбензолсульфоновая кислота, и подобные кислоты, нафталинсульфоновую кислоту, фенолсульфоновую кислоту, нафтолсульфоновые кислоты и галогенбензолсульфоновые кислоты, такие как пара-хлорбензолсульфоновая кислота, пара-бромбензолсульфоновая кислота и подобные кислоты.

[0083] В одном из вариантов реализации комплексообразующий агент может дополнительно содержать затрудненный олефин. Например, комплексообразующий агент может содержать такой затрудненный олефин в варианте реализации, в котором комплексообразующий агент образует комплекс меди с недостаточной растворимостью. Примером такого затрудненного олефина является тетрамер пропилена (т.е. додецен). Не желая быть связанными теорией, затрудненный олефин может увеличивать растворимость комплекса меди, при этом легко замещаясь этиленом.

[0084] В различных вариантах реализации комплексообразующий агент может включать один или более комплексообразующих агентов, описанных в патентах США №№5104570; 5191153; 5259986; и 5523512, каждый из которых полностью включен в настоящую заявку посредством ссылки.

[0085] В одном из вариантов реализации растворитель может включать амин или аминный комплекс, ароматический углеводород, олефин или комбинацию указанных растворителей. Неограничительные примеры растворителей аминов включают пиридин, бензиламин и анилин. Например, амин может включать анилин (фениламин, аминобензол); альтернативно, анилин в комбинации с диметилформамидом (ДМФА), и в некоторых из вариантов реализации, анилин и N-метилпирролидон (NMP). В тех вариантах реализации, когда растворитель представляет собой ароматический углеводород, указанный ароматический углеводород может содержать незамещенные или алкилзамещенные арильные группы. В таком варианте реализации ароматический углеводород может быть жидким при нормальных окружающих условиях. Подходящие неограничительные примеры включают толуол, ксилол и подобные соединения. В тех вариантах реализации, когда растворитель включает олефин, неограничительные примеры включают олефины, содержащие от 10 до 16 атомов углерода. Например, олефин может включать тетрамер пропилена, додецен, тетрадецен, гексадецен или комбинации указанных соединений.

[0086] В одном из вариантов реализации растворитель может быть охарактеризован как апротонный, то есть, не содержащий способных к диссоциации атомов водорода. Не желая быть связанными теорией, растворитель, способный к диссоциации водорода, может приводить к гидрированию двойной связи между атомами углерода в олефине, таком как этилен. Кроме того, растворитель может быть охарактеризован как полярный, слабополярный или имеющий однонаправленный электрический заряд. Не желая быть связанными теорией, полярный растворитель может взаимодействовать с солью и по меньшей мере частично солюбилизировать соль.

[0087] В одном из вариантов реализации растворитель может характеризоваться как жидкость, получаемая промышленно в относительно больших объемах, имеющая относительно низкую стоимость, относительно легко транспортируемая, или обладающая комбинацией указанных свойств. Растворитель может дополнительно характеризоваться как способный сохранять комплекс олефин-соль металла или сохранять слабо ионную соль металла, несмотря на колебания температуры и/или давления.

[0088] В одном из вариантов реализации система абсорбирующих растворителей может содержать хлорид меди, анилин и диметилформамид (CuCl/анилин/ДМФА). В альтернативном варианте реализации система абсорбирующих растворителей может содержать хлорид меди, анилин и N-метилпирролидон (CuCl/анилин/NMP). В таком варианте реализации система растворителей CuCl/анилин/NMP может характеризоваться повышенной стабильностью летучих веществ при более низких давлениях и более высоких температурах. В альтернативных вариантах реализации система абсорбирующих растворителей может содержать карбоксилат меди (I) и ароматический растворитель, такой как толуол или ксилол. В альтернативных вариантах реализации система абсорбирующих растворителей может содержать сульфонат меди (I) и ароматический растворитель, такой как толуол или ксилол. В альтернативных вариантах реализации система абсорбирующих растворителей может включать аддукт карбоксилата меди (I) и BF3 в ароматическом растворителе, таком как толуол или ксилол.

[0089] В одном из вариантов реализации система абсорбирующих растворителей может содержать 2-этилгексаноат меди (I) и тетрамер пропилена. В одном из вариантов реализации система абсорбирующих растворителей может содержать 2-этилгексаноат меди (I) и додецен. В одном из вариантов реализации система абсорбирующих растворителей может содержать гексадеканоат меди (I) и гексадецен. В одном из вариантов реализации система абсорбирующих растворителей может содержать тетрадеканоат меди (I) и тетрадецен.

[0090] В одном из вариантов реализации обеспечение возможности по меньшей мере одному компоненту быть абсорбированным абсорбентом, включает обеспечение возможности по меньшей мере одному компоненту образовывать обратимую связь, соединение или связывание, или комбинации указанных связей, с абсорбентом или с частью абсорбента, например, посредством образования различных связей, сродства, комплексов или комбинаций указанных взаимодействий. Например, в варианте реализации, в котором абсорбент включает систему абсорбирующих растворителей (например, систему растворителей CuCl/анилин/ДМФА или систему растворителей CuCl/анилин/NMP)., обеспечение возможности абсорбции по меньшей мере одного компонента может включать обеспечение возможности образования комплекса между абсорбентом и по меньшей мере одним компонентом, называемого комплексом абсорбированного компонента (например, комплексом абсорбированного этилена).

[0091] Обеспечение возможности абсорбции по меньшей мере одного компонента может дополнительно включать обеспечение и/или поддержание подходящего давления окружающей среды, в которой газовый поток и абсорбент вступают в контакт, обеспечение и/или поддержание подходящего парциального давления газа, обеспечение и/или поддержание подходящей температуры окружающей среды, в которой газовый поток и абсорбент вступают в контакт, осуществление катализа абсорбции или комбинации указанных способов. Не желая быть связанными теорией, абсорбцию по меньшей мере одного компонента можно улучшить при подходящей температуре и/или давлении.

[0092] В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью селективно индуцировать колебания, изменения или циклы температуры и/или давления. В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью избирательно абсорбировать и/или индуцировать абсорбцию непрореагировавшего этиленового мономера (и, необязательно, сомономера) из композиции, содержащей различные другие газы (например, этан). В другом варианте реализации абсорбционный реактор 116 может быть выполнен с возможностью селективно абсорбировать и/или индуцировать абсорбцию бутана, в частности изобутана, из композиции, содержащей различные другие газы. В другом варианте реализации абсорбционный реактор 116 может быть выполнен с возможностью селективно абсорбировать одновременно непрореагировавший этилен и бутан, в частности, изобутан, из композиции, содержащей различные другие газы (например, этан).

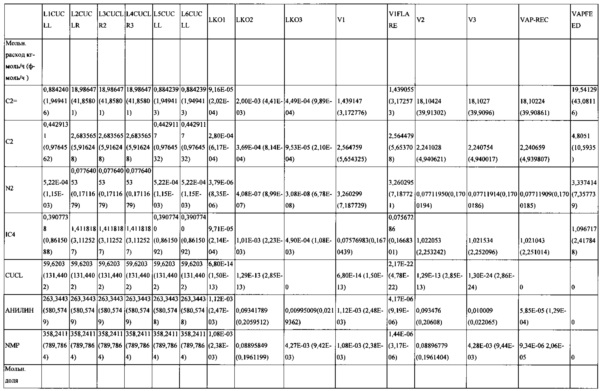

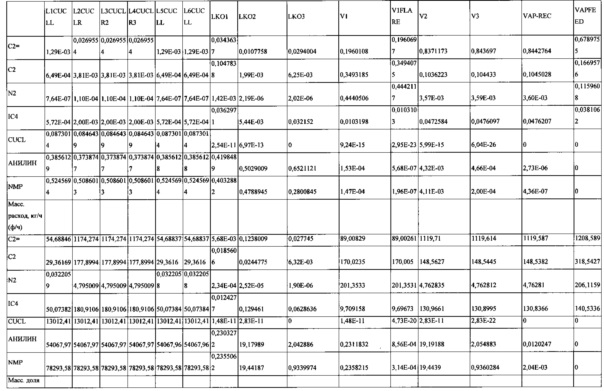

[0093] В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью обеспечения или поддержания подходящей температуры, например, в зависимости от фазы, в которой действует абсорбционный реактор в данное время. Например, абсорбционный реактор 116 может быть выполнен с возможностью обеспечивать или поддерживать подходящую температуру, например, с целью увеличения абсорбции желаемых химических соединений, уменьшения абсорбции желаемых химических соединений, мгновенного испарения неабсорбированного газа из реактора 116, извлечения непрореагировавшего этилена из абсорбционного реактора 116, регенерации абсорбента в абсорбционном реакторе 116 или комбинаций указанных целей. В одном из вариантов реализации такая подходящая температура может находиться в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), альтернативно, от примерно 4°С (40°F) до примерно 16°С (60°F), альтернативно, от примерно 7°С (45°F) до примерно 13°С (55°F), альтернативно, от примерно 10°С (50°F) до примерно 13°С (55°F), альтернативно, примерно 10°С (50°F). Например, было обнаружено, что рабочая температура абсорбционного реактора 116 (и системы абсорбирующих растворителей), находящаяся в диапазоне температур от примерно 4°С (40°F) до примерно 43°С (110°F), альтернативно, от примерно 4°С (40°F) до примерно 16°С (60°F), альтернативно, примерно 10°С (50°F), может привести к неожиданному увеличению абсорбции этилена по сравнению с абсорбцией этана. Не желая быть связанными теорией, специалист в данной области техники поймет (например, исходя из концепции парциального давления по закону Рауля), что ожидается увеличение растворимости этилена и этана в абсорбирующем растворителе при снижении температур. Тем не менее, вопреки указанным ожиданиям, было обнаружено, что количество этилена, абсорбированного абсорбирующим растворителем и/или системой абсорбирующих растворителей согласно вариантам реализации настоящего изобретения, снижается при снижении температур ниже 10°С (50°F). Благодаря указанному неожиданному явлению абсорбция этилена может быть наибольшей для температур в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), альтернативно, в диапазоне от примерно 4°С (40°F) до примерно 16°С (60°F), альтернативно, при температуре примерно 10°С (50°F). Фигура 7 представляет собой график, показывающий растворимость при различных температурах этилена и этана в системе абсорбирующих растворителей хлорида меди, анилина, NMP. График иллюстрирует кривую ожидаемой растворимости этана и неожиданную кривую растворимости этилена в обсуждаемом выше диапазоне температур.

[0094] В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью обеспечения или поддержания подходящей температуры в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F) во время абсорбции одного или нескольких компонентов газового потока (например, этилена и/или изобутана). Как описано выше, было обнаружено, что растворимость этилена неожиданно наибольшая при температуре в диапазоне от примерно 4°С (40°F) до примерно 16°С (60°F). В одном из вариантов реализации абсорбционный реактор 116 может работать при температуре от примерно 4°С (40°F) до примерно 16°С (60°F), альтернативно, при температуре примерно 10°С (50°F) во время абсорбции этилена и/или изобутена из газового потока. В альтернативном варианте реализации абсорбционный реактор может работать при температуре от примерно 16°С (60°F) до примерно 43°С (110°F), или от примерно 21°С (70°F) до примерно 32°С (90°F) во время абсорбции этилена и/или изобутена из газового потока. Например, такие температуры абсорбции в абсорбционном реакторе 116 могут подходить в качестве экономичной альтернативы работе при меньшей температуре (которая может требовать расхода энергии при охлаждении, например). Например, работа абсорбционного реактора, такого как абсорбционный реактор 116, при температурах в диапазоне от примерно 16°С (60°F) до примерно 43°С (110°F), или от примерно 21°С (70°F) до примерно 32°С (90°F) может требовать меньше энергии, что может приводить к экономии средств благодаря обеспечению возможности работы реактора при температуре окружающей среды в данном географическом местоположении.

[0095] В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью обеспечения или поддержания подходящего давления во время работы. Такое подходящее давление может находиться в диапазоне от примерно 34 кПа изб. (5 psig) до примерно 3,45 МПа изб. (500 psig), альтернативно, от примерно 345 кПа изб. (50 psig) до примерно 3,10 МПа изб. (450 psig), альтернативно, от примерно 517 кПа изб. (75 psig) до примерно 2,76 МПа изб. (400 psig). В дополнительном варианте реализации абсорбционный реактор 116 может быть выполнен с возможностью обеспечения или поддержания подходящего парциального давления этилена во время работы. Такое подходящее парциальное давление этилена может находиться в диапазоне от примерно 7 кПа абс. (1 psia) до примерно 2,76 МПа абс. (400 psia), альтернативно, от примерно 207 кПа абс. (30 psia) до примерно 1,38 МПа абс. (200 psia), альтернативно, от примерно 276 кПа абс. (40 psia) до примерно 1,72 МПа абс. (250 psia), альтернативно, от примерно 276 кПа абс. (40 psia) до примерно 517 кПа абс. (75 psia), альтернативно, от примерно 276 кПа изб. (40 psig) до примерно 414 кПа изб. (60 psig), альтернативно, примерно 276 кПа изб. (40 psig), альтернативно, примерно 414 кПа изб. (60 psig). Не углубляясь в теорию, обеспечение давления в абсорбционном реакторе 116 может способствовать абсорбции этилена и/или образованию комплекса этилена и системы абсорбирующих растворителей (например, системы CuCl/анилин/NMP). Также, не углубляясь в теорию, селективность системы абсорбирующих растворителей к этилену может повышаться при понижении давления в абсорбционном реакторе.

[0096] В одном из вариантов реализации абсорбционный реактор 116 может быть выполнен с возможностью периодического и/или непрерывного процессов. Например, в одном из вариантов реализации система ППЭ может включать два или более абсорбционных реакторов (например, таких как абсорбционный реактор 116), каждый из которых может быть выполнен с возможностью периодического действия. Например, благодаря применению двух или более абсорбционных реакторов указанная система может быть выполнена с возможностью непрерывного действия путем абсорбции компонента газового потока в «первую партию» в первом абсорбционном реакторе, в то время как «вторую партию» подготавливают для абсорбции во втором абсорбционном реакторе. Таким образом, путем циклического переключения между двумя или несколькими подходящими реакторами, система может действовать непрерывно.