Система очистки барабанного конвейера устройства подачи сегментов фильтра в устройство изготовления многосегментных фильтров и способ очистки барабанного конвейера - RU2605899C2

Код документа: RU2605899C2

Чертежи

Описание

Объект изобретения по настоящей заявке представляет собой систему очистки барабанного конвейера устройства подачи сегментов фильтра в устройство изготовления многосегментных фильтров, используемую в табачной промышленности, и способ очистки барабанного конвейера.

Для машин по изготовлению многосегментных фильтров существует потребность в подаче множества различных сегментов фильтра от нескольких устройств подачи. Сегменты фильтра в форме сплошных цилиндров, выполненных, например, из ацетатного волокна или других фильтрующих материалов, либо в форме полых цилиндров, используемые в табачной промышленности, формируют путем разрезания стержней по длине множества сегментов. Стержни обычно разрезают на барабанных конвейерах с использованием множества круговых ножей. Барабанные конвейеры подобного типа известны из следующих документов: GB 876732, GB 915203, GB 971491, GB 971492, GB 1578737, GB 1578738, ЕР 1767107, WO 2009/074540. Для обеспечения точного разрезания стержней режущие кромки ножей опускаются ниже поверхности дна каждого канала, в котором осуществляется транспортировка разрезаемых стержней. Для обеспечения подобного положения режущих кромок на барабанах выполнены кольцевые канавки, разделяющие поверхности каналов на несколько частей и опускающиеся ниже этих поверхностей. В решениях, известных из уровня техники, транспортировочный барабан содержит множество дисков, причем между соседними дисками образованы кольцевые канавки, при этом граничные части дисков не соприкасаются друг с другом, а для транспортировки стержней используют углубления, сформированные в дисках, так что вместе они образуют каналы для стержней. Во время работы модуля разрезания стержней поверхности каналов загрязняются пылью и частицами отрезанного материала. Накапливание грязи в канавках может привести к нарушению работы модуля, поэтому существует потребность в решении, позволяющем выполнять очистку канавок, однако, в вышеуказанных документах не раскрыто никаких способов очистки барабана.

Объектом настоящего изобретения является система барабанного конвейера устройства подачи сегментов фильтра в табачной промышленности, причем транспортировочный барабан содержит множество дисков, на круговой поверхности которых сформированы углубления, при этом углубления соответствующих дисков расположены относительно друг друга таким образом, что вместе они образуют приемные каналы для стержней фильтра, причем в указанных каналах выполняется транспортировка стержней фильтра по время разрезания, при этом граничные части соседних дисков не соприкасаются друг с другом, в результате чего они образуют кольцевые канавки. Система очистки отличается тем, что диски имеют приемные проходы для грязи, кольцевые канавки соединены с отводными проходами для грязи, и, дополнительно, система содержит приемный канал низкого давления для грязи, соединенный с отводными проходами для грязи в дисках.

Система согласно изобретению отличается тем, что она содержит чистящее средство, вставленное в кольцевые канавки для сдирания грязи со стенок кольцевых канавок.

Система согласно изобретению отличается тем, что чистящее средство выполнено с возможностью перемещения и отклонения в случае, если оно сталкивается с кусками грязи, которые прочно прилипли к стенкам канавки.

Система согласно изобретению отличается тем, что она содержит датчик положения чистящего средства и систему управления, которая выключает модуль, в котором установлена система очистки, если датчик положения выдает сигнал об отклонении чистящего средства.

Объектом настоящего изобретения также является способ очистки барабанного конвейера устройства подачи сегментов фильтра в табачной промышленности, причем барабан состоит из множества дисков, на круговой поверхности которых выполнены углубления, причем углубления соответствующих дисков расположены относительно друг друга таким образом, что вместе они образуют приемные каналы для стержней фильтра, причем в указанных каналах выполняется транспортировка стержней фильтра во время разрезания, причем граничные части соседних дисков не соприкасаются друг с другом, в результате чего они образуют кольцевые канавки.

Способ согласно изобретению отличается тем, что отводят грязь, образующуюся во время разрезания стержней, посредством низкого давления в кольцевые канавки, а затем отводят грязь посредством низкого давления в проходы, выполненные в дисках, после чего отводят грязь посредством низкого давления в приемные каналы для грязи.

Способ согласно изобретению отличается тем, что механически удаляют грязь, которая прилипла к стенкам кольцевых канавок, посредством выполненного с возможностью перемещения чистящего средства, вставленного в кольцевые канавки.

Способ согласно изобретению отличается тем, что положением выполненного с возможностью перемещения чистящего средства управляют, а модуль, в котором установлена система очистки, выключается, если датчик положения выдает сигнал о смещении чистящего средства.

Использование системы очистки позволяет весьма эффективно выполнять очистку барабана от пыли и остатков материала разрезаемых стержней фильтра, поскольку они отводятся во время и сразу после отрывания от поверхности канавок барабана. Множество каналов, расположенных на барабане, обеспечивает равномерную очистку барабана во время работы.

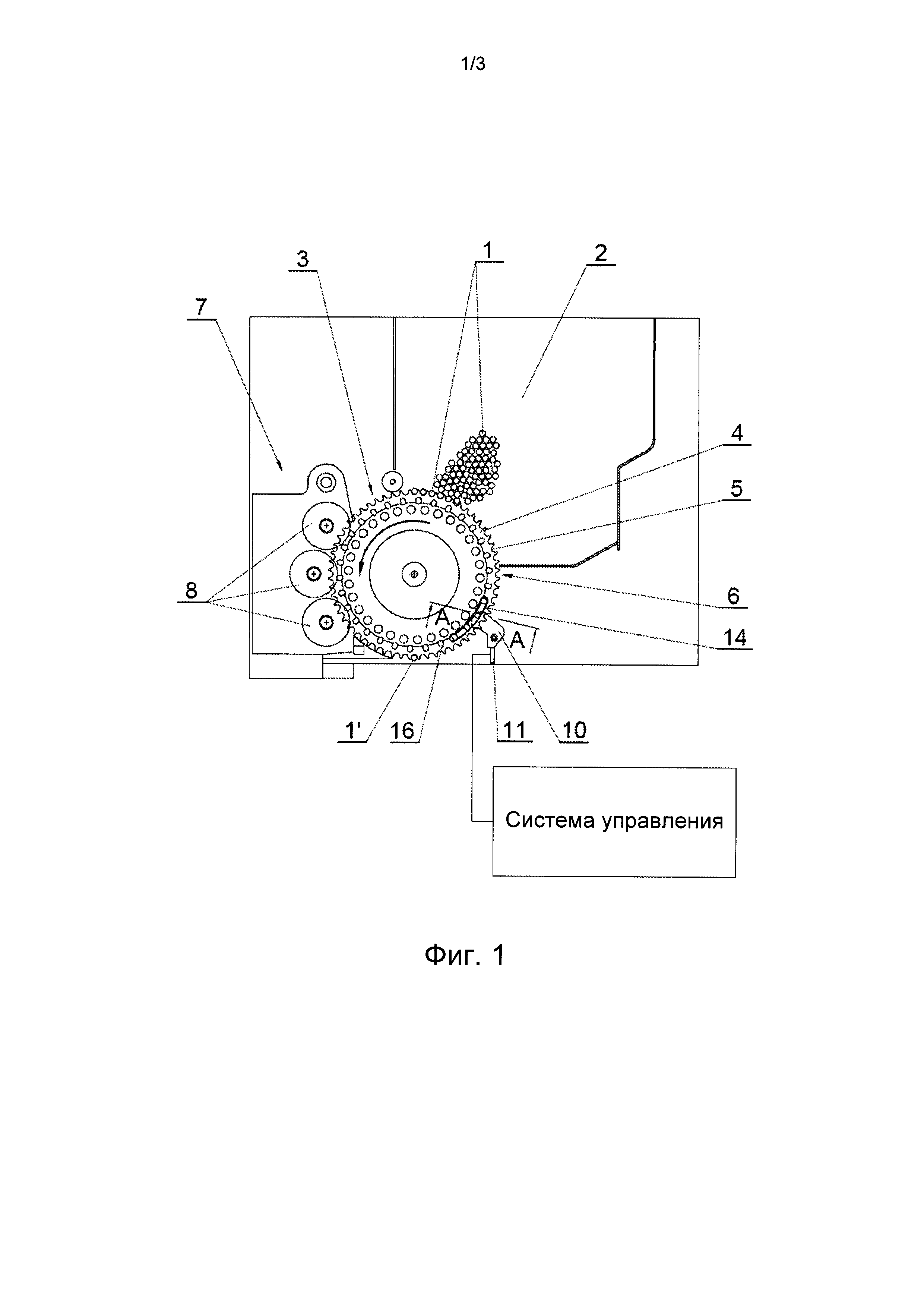

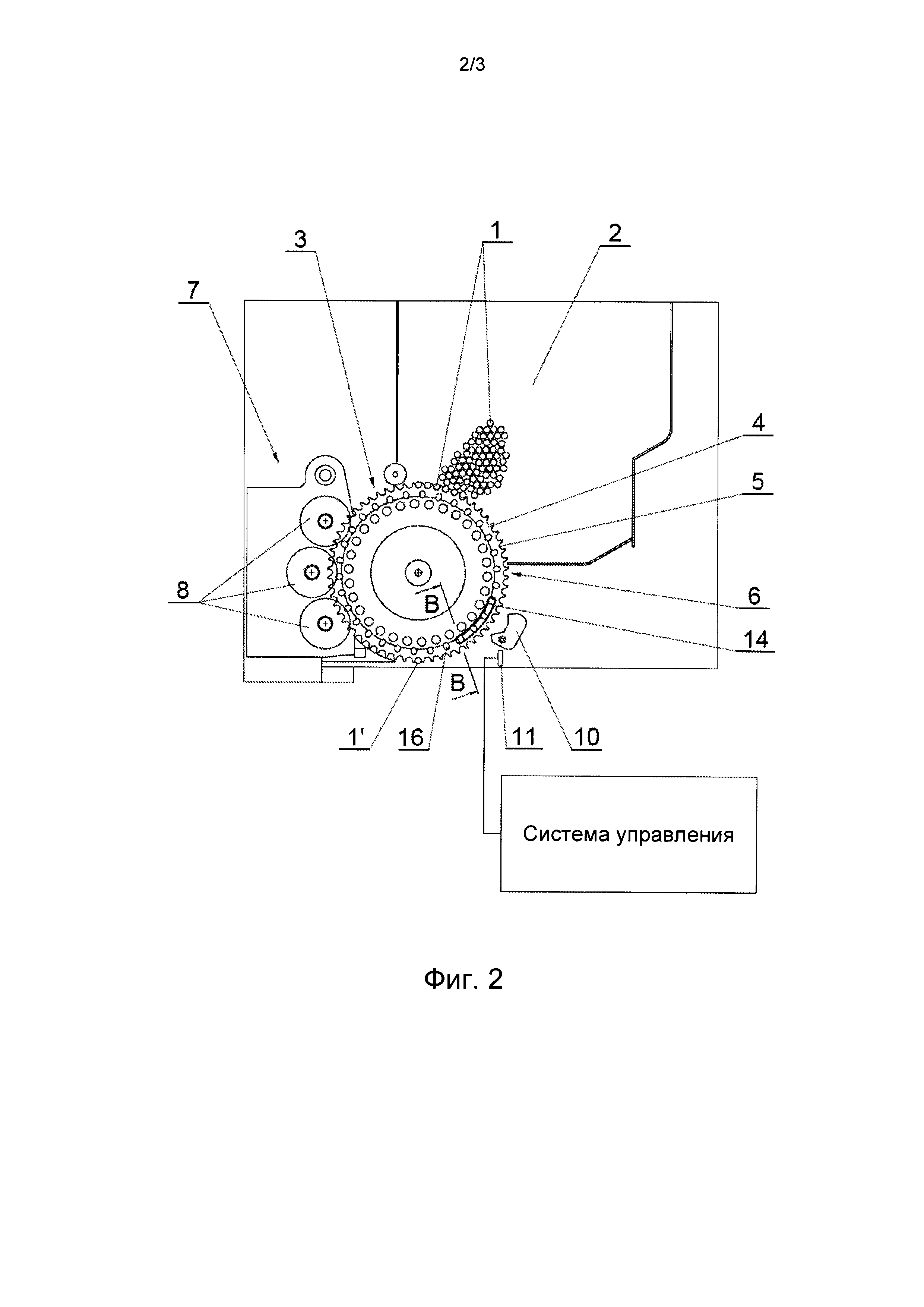

Предпочтительный вариант осуществления изобретения представлен на чертежах, на которых:

на фиг. 1 показан фрагмент устройства подачи сегментов фильтра во время работы устройства;

на фиг. 2 показан фрагмент устройства подачи сегментов фильтра после останова работы;

на фиг. 3 показан вид в поперечном сечении по линии А-А, изображенной на фиг. 1, через приемный канал для стержней и отводной канал для грязи;

на фиг. 4 показан вид в поперечном сечении по линии В-В, изображенной на фиг. 2, через приемный канал для стержней и отводной канал для грязи.

На фиг. 1 показан фрагмент устройства подачи сегментов фильтра. Стержни 1 фильтра, которые во время работы устройства разрезаются на сегменты фильтра, накапливаются в коллекторе 2. В нижней части коллектора 2 расположен выполненный с возможностью вращения транспортировочный барабан 3, содержащий множество дисков 4, на круговых поверхностях которых выполнены углубления 5. Углубления расположены относительно друг друга таким образом, что вместе они образуют приемные каналы 6 для стержней 1 фильтра. С транспортировочным барабаном 3 взаимодействует режущая головка 7, оснащенная круговыми ножами 8, используемыми для разрезания стержней 1 фильтра на сегменты во время транспортировки стержней 1 фильтра посредством транспортировочного барабана 3. Круговые ножи 8 расположены относительно транспортировочного барабана 3 таким образом, что их режущие кромки опускаются в кольцевые канавки 9, образованные между граничными частями отдельных дисков 4 (фиг. 3). Чистящее средство 10, положением которого управляет датчик 11, также вставляется в эти канавки. В целях упрощения приводные системы барабана и режущей головки не показаны.

На фиг. 3 показано поперечное сечение через приемный канал 6 на транспортировочном барабане 3, обозначенное на фиг. 1 как А-А. Диски 4, расположенные рядом друг с другом, образуют транспортировочный барабан 3, примыкая друг к другу за пределами граничной части, где они не соприкасаются друг с другом, таким образом формируются кольцевые канавки 9. Каждый из дисков 4 имеет множество отводных проходов 12, через которые скопившаяся грязь выводится на граничный участок дисков 4, причем проходы расположены таким образом, что они пересекают кольцевые канавки 9. Кроме того, отводные проходы 12 для грязи, выполненные в расположенных друг за другом дисках 4, расположены относительно друг друга таким образом, что они образуют отводной канал 13 для грязи. В транспортировочном барабане 3 образовано множество отводных каналов 13 для грязи, которые, во время вращения транспортировочного барабана 3, последовательно проходят через аркообразный впускной проход 14 в приемный канал 15 низкого давления, и на определенном участке углового пути, в зависимости от длины впускного прохода 14, каждый последующий отводной канал 13 для грязи, отводящий грязь через выпускной проход 16, соединяется с приемным каналом 15 для грязи. На фиг. 3 показано чистящее средство 10, функция которого состоит в удалении частиц грязи, которые могут прилипать к стенкам кольцевых канавок 9. В варианте осуществления изобретения выполненное с возможностью перемещения чистящее средство 10 спроектировано с возможностью отклонения и может вращаться вокруг оси вращения 17.

Во время работы модуля подачи сегментов фильтра стержни фильтра 1, подаваемые под действием силы тяжести из коллектора 2, помещаются в каналы 6 транспортировочного барабана 3. Транспортировочный барабан 3, вращаясь в направлении, показанном стрелкой, транспортирует стержни 1 фильтра через участок работы круговых ножей 8 режущей головки 7. Стержни 1 фильтра последовательно разрезаются на сегменты. На чертеже номером позиции 1′ показан стержень 1 фильтра, разрезанный на сегменты, которые могут подаваться для выполнения дальнейших операций. Во время разрезания стержней 1 фильтра образуется пыль от материала стержней, кроме того, частицы этого материала могут отрываться. Кольцевые канавки 9, расположенные строго напротив круговых ножей 8, соединены с множеством отводных каналов 13 для грязи. Во время работы устройства следующие друг за другом отводные каналы 13 с их выпускным проходом 16 перемещаются следом за впускным проходом 14 к приемному каналу 15 низкого давления для грязи. Когда каналы 13 и 15 соединены друг с другом, грязь от отводного канала 13 транспортируется под действием низкого давления в приемный канал 15, причем грязь далее транспортируется в контейнер для грязи (не показан), выполненный, например, в виде пылеулавливающего фильтра. Раскрываемая система очистки согласно изобретению позволяет эффективно отводить грязь, образующуюся в ходе разрезания стержней фильтра, с транспортировочного барабана 3. Во время работы устройства может случиться так, что частицы грязи прилипнут к стенкам кольцевых канавок 9. Для удаления этих частиц грязи используется выполненное с возможностью перемещения чистящее средство 10, которое вставляется в кольцевые канавки 9. Частицы материала фильтра, которые были оторваны чистящим средством 10, также удаляются посредством низкого давления и транспортируются в приемный канал 15 для грязи. Однако, если в кольцевых канавках 9 образуются такие частицы грязи, которые будет невозможно удалить посредством чистящего средства, то выполненное с возможностью перемещения чистящее средство будет отклоняться или перемещаться в сторону каким бы то ни было другим образом, как показано на фиг. 2. В частности, это относится к таким частицам, которые могут быть загрязнены клеем или другими веществами, содержащимися в фильтре или бумаге для обертывания вокруг стержня фильтра, что приводит к налипанию на стенки. Изменение положения чистящего средства 10 будет детектировано датчиком 11, который выдаст сигнал системе управления для выключения модуля или всего устройства.

На фиг. 4 показан вид в поперечном сечении по линии В-В, изображенной на фиг. 2, через приемный канал 6 для стержней 1 фильтра без чистящего средства 10. Как пыль, так и частицы материала, образующиеся во время разрезания, при прохождении в направлении выпускного прохода 16 отводного канала 13 и в положении перед впускным проходом 14 приемного канала 15 подвергаются действию перепада давления между давлением внутри приемного канала 15, возникающим, например, в точке X, и давлением в приемном канале 6, возникающем, например, в точках Y. Перепад давления приводит к возникновению воздушного потока, показанного схематично в виде жирной линии. Показанный воздушный поток возникает во время удаления грязи из кольцевых канавок 9 посредством чистящего средства 10, а также сразу после удаления грязи, что обеспечивает высокую эффективность системы очистки.

Реферат

Изобретение относится к системе очистки барабанного конвейера устройства подачи сегментов фильтра в табачной промышленности, причем транспортировочный барабан содержит множество дисков, на периферийной поверхности которых сформированы углубления, при этом углубления в отдельных дисках расположены относительно друг друга таким образом, что вместе они образуют приемные каналы для стержней фильтра, причем в указанных каналах выполняется транспортировка стержней фильтра во время разрезания, при этом периферийные части соседних дисков не соприкасаются друг с другом, в результате чего они образуют кольцевые канавки, причем диски имеют отводные проходы для грязи, кольцевые канавки соединены с отводными проходами для грязи и, дополнительно, система содержит приемный канал пониженного давления для грязи, соединенный с отводными проходами для грязи в дисках. Технический результат заключается в равномерной очистке барабана от пыли и остатков материала разрезаемых стержней фильтра. 2 н. и 5 з.п. ф-лы, 4 ил.

Формула

отличающаяся тем, что

- диски (4) имеют отводные проходы (12) для грязи,

- кольцевые канавки (9) соединены с отводными проходами (12) для грязи и, дополнительно,

- система содержит приемный канал (15) пониженного давления для грязи, соединенный с отводными проходами (12) для грязи в дисках (4).

отличающийся тем, что содержит этапы, на которых:

- отводят грязь, образующуюся во время разрезания стержней (1) фильтра, посредством низкого давления в кольцевые канавки (9), затем

- отводят грязь посредством низкого давления в отводные проходы (12), выполненные в дисках (4), и затем

- отводят грязь посредством низкого давления в приемные каналы (15) для грязи.