Способ получения биологически разлагаемых фильтрующих элементов или фильтрующих жгутов для фильтров табачного дыма - RU2153828C2

Код документа: RU2153828C2

Чертежи

Описание

Изобретение касается способа изготовления биологически разлагаемого фильтрующего материала из растительного сырья для использования в качестве фильтра табачного дыма в сигаретах, сигарах и курительных трубках.

Табачные изделия, например сигареты, имеют цилиндрическую форму, при этом курительный табак в измельченном виде размещен в бумажной гильзе. Такие сигареты, как правило, имеют на конце фильтр, соединенный с сигаретой посредством обертки. Фильтрующие элементы и сигаретные фильтры широко описаны в литературе как фильтрующие жгуты. В производстве сигаретных фильтров обычно используется волокнистый материал из целлюлозо-2,5-ацетат или полипропилена. Известно также применение для этих целей бумаги и ваты. В известных способах волокнистый материал из ацетилцеллюлозы получают преимущественно посредством экструзионного процесса. Из целлюлозоацетатных нитей или целлюлозоацетатных волокон, подвергшихся спутыванию, фильтрующие жгуты сначала получают в виде фильтрующих стержней, при этом лента спутанных волокон вытягивается, увеличивается в объеме, доводится до необходимого размера формующим устройством и обертывается бумагой. Исходное сырье из целлюлозо-2,5-ацетатного материала известным образом смешивают с ацетатом глицерина в качестве пластификатора, содержание которого в табачном дыме, однако, нежелательно. Описание известных фильтрующих жгутов и табачных фильтров можно найти в патентной заявке ФРГ A-4109603 и в патенте ФРГ A-1070521. Способы изготовления фильтрующих жгутов и сигарет с фильтрами описаны, в частности, в документах США A-5402802, ФРГ A-4109603, Япония A-5-377812, EP-A-О 285811, WO 93/02070, Япония A-5392586, WO 92/15209 и EP-A-О 641525. Публиковались также многочисленные предложения относительно изготовления и использования биологически разлагаемых сигаретных фильтров, получаемых на основе сложных эфиров целлюлозы и/или полиоксимасляной кислоты (РНВ) или сополимера полиоксимасляная кислота/полиоксивалериановая кислота (PHB/PHV), например, заявки ФРГ A-43 22965, ФРГ A-43 22966, ФРГ A-43 22967. Для достижения ускоренного биологического разложения диацетатов целлюлозы, которое в нормальных климатических условиях происходит за 1-2 года (M.Korn, "Nachwachsende und bioabbaubare Materialien im Verpackungsbereich" 1-е издание, 1993 г., издательство "Roman Kovar", г.Мюнхен, стр. 122), известны разнообразные решения этой проблемы. В заявке EP-A-О 632968 предлагается использовать ферменты для разложения целлюлозных цепей, а в заявке ФРГ A-43 22966 - применять мочевину и ее производные в качестве веществ, ускоряющих процесс разложения. В основу европейской заявки EP-A-О 632970 также положена задача ускоренного разложения ацетатцеллюлозных фильтров, которая должна найти свое решение за счет использования добавок азотных соединений. В заявке ФРГ A-43 25352 предлагается использовать для фильтрующих нитей ацетатцеллюлозу, модифицированную E-капролактамом. В европейской заявке EP-A-632969 сообщается о разлагаемой ацетатцеллюлозе с низкой степенью замещения (ацетатцеллюлоза со степенью замещения более 2 считается трудно разлагаемой). В заявке EP-A-О 597 478 описана ацетатцеллюлоза со степенью замещения менее 2,15 и содержащая добавки для ускорения разложения, например, поликапролактона. В европейской заявке EP A-О 634 113 описан табачный фильтр и способ его изготовления на основе мононитей из сложного эфира целлюлозы, содержащих 30% водорастворимых полимеров, например крахмалов, с целью ускорения разложения фильтрующих жгутов. В заявке EP A-О 641525 предлагается для повышения раз ложения сигаретных фильтров, изготовленных на основе ацетатцеллюлозных волокон, дополнительно использовать древесную пульпу. Также в заявке США A-5 396909 описывается сигаретный фильтр из ацетатцеллюлозного волокна. В патенте WO 93/07771 сообщается о способе изготовления сигаретного фильтра из 2,5- ацетатцеллюлозы, в котором одновременное использование крахмала призвано ускорить процесс разложения. Заявка EP-A-О 597478 касается биологически разлагаемой ацетатцеллюлозы со степенью замещения от 1,0 до 2,25, предназначенной для использования в качестве исходного материала, в т.ч. производстве сигаретных фильтров. В заявке EP A-О 539191 описывается облегченный сигаретный фильтр, в котором фильтрующий материал частично состоит из пеноматериала с закрытыми порами. Благодаря этому достигается снижение веса фильтра. Улучшенная биологическая разлагаемость раскрывается в заявках ФРГ A-40 13293 и ФРГ A-40 13304, достигаемая применением биополимера полиоксимасляная кислота и/или сополимера полиоксимасляная кислота/полиоксивалериановая кислота (PHB/PHV), являющихся исходным волокнистым материалом при изготовлении фильтрующего жгута.

В европейской заявке EP-A-О 614 620 описывается биологически разлагаемый фильтрующий элемент, выполненный из пеноматериала или пленки на основе крахмала. Фильтрующий материал получают экструзией. Экструзионная установка имеет несколько температурных зон.

В патенте Великобритании A-2 205 102 описывается способ изготовления сигаретных фильтров из экструдированного полисахаридного материала, например крахмала, имеющего форму пленки, пеноматериала или жгута. Биологически разлагаемые крахмальные волокна и их использование в сигаретных фильтрах известно из европейской заявки EP-О 541050.

Многочисленность различных предложений на эту тему свидетельствует о повышенной потребности в усовершенствованном фильтрующем материале, например, для сигаретных фильтров, с особенно хорошей биоразлагаемостью.

Задачей настоящего изобретения является создание фильтрующего жгута или фильтрующего материала из растительного сырья для производства сигаретных фильтров или фильтров табачных изделий, который обладает хорошими фильтрующими свойствами, не влияет на аромат или вкус табачного дыма и обладает повышенной биоразлагаемостью.

Указанная задача решается за счет признаков, приведенных в п.1 формулы изобретения.

Для решения данной задачи, изобретение основано на главной идее, состоящей в том, что фильтрующий жгут или фильтрующий материал изготавливают из биополимерных волокон и элементарных нитей на основе термопластичного крахмала и его полимерных смесей.

Биополимерные материалы из растительного (аграрного) сы рья в последние годы по некоторым причинам вызвали к себе интерес общественности. Причинами этого являются, например, новые подходы к производсту биополимерных материалов, щадящее отношение к ископаемым видам сырья, снижение объемов отходов за счет быстрого и полного биологического разложения в рамках естественного кругооборота, защита климата снижением выбросов CO2 а также возможность использования в сельском хозяйстве. Сигаретные фильтры, выполненные из жгута биополимерного фильтрующего материала по изобретению, после их использования биологически быстро разлагаются под действием естественных процессов разложения, что позволяет решить проблему, связанную, например, с предупреждением забивания и нарушения работоспособности очистных устройств окурками, которые уносятся преимущественно в канализационную сеть общего пользования. Используемые биополимеры, состоящие преимущественно из крахмальных веществ с термопластичными свойствами, распадаются в течение короткого времени с образованием исходных продуктов двуокиси углерода и воды под действием погодных условий, микроорганизмов или при попадании в стоки. Особым преимуществом является снижение в табачном дыме посредством такого фильтра содержания смол и конденсата, не влияя при этом на вкусовое ощущение.

Ниже

изобретение поясняется примерами его осуществления со ссылками на

чертежи, на которых изображено:

Фиг. 1 - технологическая схема производства фильтров из крахмальных полимерных волокон.

Фиг. 1а - поперечное сечение фильтрующего элемента, полученного способом по фиг.1.

Фиг. 1b - продольное сечение фильтрующего элемента, полученного способом по фиг.1.

Фиг. 1c - продольное сечение сигареты с фильтром, полученным способом по фиг. 1.

Фиг. 2 - технологическая схема производства фильтров из полимерных пленок.

Фиг. 2a - поперечное сечение фильтрующего элемента, полученного способом по фиг. 2.

Фиг. 2b - продольное сечение сигареты с фильтром, полученным способом по фиг. 2.

Фиг. 2c - продольное сечение сигареты с фильтром, полученным способом по фиг. 2.

Фиг. 3 - технологическая схема изготовления фильтров из крахмального пеноматериала.

Фиг. 3a - поперечное сечение фильтрующего элемента, полученного способом по фиг. 3.

Фиг. 3b - продольное сечение фильтрующего элемента, полученного способом по фиг. 3.

Фиг. 3c - продольное сечение сигареты с фильтром, полученным способом по фиг. 3.

Фиг. 4 - график процесса биологического разложения различных фильтрующих материалов.

Крахмальные вещества, используемые при изготовлении фильтрующих элементов фильтрующего жгута или фильтрующего материала, характеризуются термопластичными свойствами, которые после соответствующей адаптации производственных параметров позволяют вести обработку аналогично синтетическим полимерам и/или ацетилцеллюлозам методом "Melt Blown" (из расплава) или экструзионным методом прядения нетканого материала. Метод получения биополимерных волокон из расплава использует экструзионную установку, предпочтительно оснащенную насосом для расплава и специальными фильерами "Melt Blown", расположенными рядами на пластине в количестве около 1000 штук. Экструдированные волокна на основе крахмальных полимерных веществ BIOPLAST® GF 102 или GF 105 в виде бесконечных нитей диаметром от 1 до 35 мкм спутываются воздушным потоком, охлаждаются и при необходимости шлихтуются. Воздушные потоки, поступающие в осевом направлении, подогретые до температуры от 40 до 120oC и чередующиеся с холодным воздухом, формуют волокна, которые на последующих стадиях процесса объединяют в пучки или жгуты, укладывают на конвейерную ленту, спрессовывают в каландре посредством то нагревающих, то охлаждающих валов с получением бесконечного фильтра или фильтрового стержня и калибруют. Такие волокна не очень вытянуты и поэтому имеют мягкую пушистую структуру с большой площадью фильтрующей поверхности, необходимой для получения фильтрующего жгута.

Экструзионный метод прядения нетканого материала предусматривает, что термопластичные крахмальные вещества на основе крахмальных полимерных веществ BIOPLAST® GF 102 и/или GF 105 с MFI (индекс расплава согласно стандарту DIN 53735), равным 18-200, перерабатывают в экструдере, имеющем насос для подачи расплава и фильеры с пластиной, имеющей более 1000 отверстий, с получением очень тонких волокон, а затем нетканого материала. При этом из отдельных нитей создается завеса, в которой подаваемый сбоку от фильеры холодный воздух ускоряется настолько, что происходит вытягивание нитей. Полученные экструзией нити падают в шахту глубиной от 3 до 10 м, при этом благодаря высоте падения и низкой вязкости расплава, а также наличию осевого воздушного потока происходит вытягивание волокон (от 1:5 до 1:100), которые в результате приобретают значительно большую прочность и диаметр от 1 до 30 мкм. В нижней части шахты обеспечивается равномерное завихрение воздуха и нитей, в результате чего образовавшиеся нити из крахмального вещества объединяются в неплотную ленту, подвергаются спутыванию в соответствующей высадочной машине с гофрировочной термокамерой и переформуются в машине для получения фильтрующих стержней.

Согласно представленному на фиг.1 предпочтительному способу изготовления фильтрующих элементов 1 по изобретению в экструзионной установке 3 обрабатывают гранулят 2 крахмального полимера, используемого в качестве исходного материала с добавкой подобранных присадок с получением расплава, и экструдируют в виде полосы из отдельных волокон 4 через экструзионную пластину, имеющую соответствующее количество отверстий. Волокна 4 проходят через вращающуюся прядильную пластину 5, собираются в пучок, а затем вытягиваются в направляющей 6, например, компрессионными валками и формуются в бесконечный фильтр 7. В конфигурационной установке 8 происходит заключительное формование, причем бесконечный фильтр 7 при необходимости может повторно направляться в высадочную машину с гофрировочной термокамерой и обрабатываться в машине для образования фильтровых стержней с получением отдельных фильтрующих элементов.

На фиг. 1а и 1b показаны поперечное и продольное сечения фильтрующего элемента 1, выполненного из волокон 4 крахмального полимера.

На фиг. 1с изображено продольное сечение сигареты 10 с фильтрующим элементом 12, выполненным согласно изобретению, при этом содержащие табак 11 и фильтрующий элемент 1 участки обернуты папиросной бумагой 12 и соединены между собой, а фильтрующий элемент 1 и участок перехода к содержащему табак 11 участку для упрочения дополнительно обернуты полоской (оберткой) 13.

Ниже описываются применяемые согласно изобретению биополимеры на основе растительного сырья. Они пригодны для изготовления волокон нитей, волокнистых фильтров и ваты, приготовлены преимущественно на основе крахмала и включают в себя, в частности, термопластичный крахмал и группу полимерных смесей из термопластичного крахмала и других разлагаемых полимерных компонентов, например, полимолочная кислота, поливиниловый спирт, поликапролактан, алифатические и ароматические полиэфиры и их сополимеры. Дополнительно используемыми добавками служат пластификаторы, например, глицерин и его производные, шестивалентный спирт, дающий при окислении моносахарид, например, сорбит и его производные. Приготовление термопластичного крахмала проводится на первой стадии способа с использованием смачивающего или пластифицирующего агента без добавления воды, а также с применением сухого или высушенного крахмала и/или крахмала, прошедшего вакуумную сушку при его переработке.

Природные крахмалы содержат обычно 14% воды, а картофельный крахмал даже 18% естественной влаги в качестве исходной влажности. Когда крахмал с влажностью более 5% подвергают под давлением и/или при нагревании пластификации или клейстеризации, то образуется деструктурированный крахмал, процесс получения которого протекает эндотермично. Способ получения термопластичного крахмала является, следовательно, экзотермическим процессом. Кроме того, доля кристаллического крахмала в термпластическом крахмале составляет менее 5% и сохраняется неизменной. В декструктурированном крахмале доля кристаллического крахмала сразу после процесса получения также незначительна, но во время хранения декструктурированного крахмала эта доля снова возрастает. Изменения претерпевает и температура стеклования, которая в термопластическом крахмале составляет -40oC, а для сравнения - в декструктурированном крахмале она снова поднимается выше 0oC (см. также EP A-О 397 819). По этой причине декструктурированный крахмал и вещества на его основе при хранении постепенно становятся относительно хрупкими. Во время приготовления полимерных смесей используют их промежуточные фазы для гомогенизации гидрофильной и полярной крахмальной полимерной фазы и гидрофобной неполярной полимерной фазы, которые либо вводятся, либо предпочтительно образуются "на месте" (in situ) при приготовлении смеси. В качестве промежуточных фаз применяют блоксополимеры, описанные, в частности, в WO 91/16375, EP-A-О 539 544, США A-5 280 055 и EP-A-О 596 437. Межмолекулярное связывание таких разных полимеров происходит при дифференцированных условиях температуры и сдвига с получением пригодных к обработке гранулатов. Такие термопластичные композиции технологически получают соединением поверхностей фазового раздела малосовместимых полимеров таким образом, чтобы структура распределения дисперсной фазы обеспечивалась оптимальными параметрами переработки (температура и усилие сдвига). Свойства фильтров из ацетатцеллюлозных волокон и других фильтров из низкомолекулярных биополимеров, например, полиоксимасляной и полимолочной кислот, а также фильтров по изобретению из крахмальных полимерных волокон отличаются друг от друга вследствие разной химической структуры поверхности полимеров. Используемые крахмалы, в виде макромолекул, имеют молекулярный вес более 1 миллиона вследствие наличия более 75% амилопектиновой фракции. Вместе с гидрофильной поверхностью полимера это повышает адгезию отфильтровываемых из табачного дыма частиц вредных веществ. В частности, снижается концентрация конденсата во вдыхаемом табачном дыме по сравнению с применением ацетилцеллюлозного фильтра. Такой эффект обусловлен наличием тонких волокон крахмального полимера и гидрофильностью волокон.

Известны, например, из ФРГ A-43 17 696, WO 90/05161, ФРГ A-41 16 404, EP-A-О 542155, ФРГ A-42 37 535 и ФРГ A-195 13 235 приемлемые полимерные композиции на основе термопластичного крахмала и способы их приготовления, они были также предложены в заявках PCT/EP 94/01946, ФРГ A-196 24 641, ФРГ A-195 13 237, ФРГ A-195 15 013, Швейцария 1996-1995/96 и ФРГ A-44 46 054.

Как показано на фиг.2, еще одним вариантом получают фильтрующий жгут или материал по изобретению для сигарет и табачных изделий, из пленки 16

из крахмального вещества,

причем пленку 16 гофрируют, складывают, продольно ориентируют в виде круглого фильтрующего стержня и снабжают наружной оболочкой из бумаги и/или пленочного материала.

Применяемые по изобретению

исходные материалы соответствуют описанным полимерным веществам, получаемым преимущественно на основе крахмала. Фильтрующий жгут из гофрированной перфорированной пленки из

ацетатцеллюлозы раскрыт в

патенте США A-5 396 909. В способе, схематически показанном на фиг. 2, гранулят 2 крахмального полимера (крахмальный материал BIOPLAST® , GF 102)

обрабатывают в экструзионной

установке 3 и связанной с ней установке для формования раздувом 15 с образованием пленки 16 (BIOFLEX® BF 102). Пленка 16 обладает следующими

свойствами:

Она состоит на 100%

из биоразлагаемой монопленки, отвечает требованиям стандарта DIN 54 900 "Нормы испытаний биологически разлагаемых материалов" и имеет сертификат "ok Compost".

Толщина пленки составляет от 15 до 40

мкм, плотность - 1,2 г/см3, предел прочности на продольное растяжение - 20 H/мм2, предел прочности на поперечное растяжение - 15 H/мм2, проницаемость для водяных

паров - 600 г/сутки/м2 (при 23oС, 85% относительной влажности воздуха). Прочная твердая пленка толщиной 30 мкм режется на полоски, вытягивается,

гофрируется в установке для

гофрирования 17, складывается, при необходимости перфорируется и в заключение обрабатывается в конфигурационной установке 8 для их конфигурирования с получением отдельных

фильтрующих элементов 1.

Предпочтительно, чтобы крахмальная пленка 16 обладала значительно большим водопоглощением, чем синтетические полимерные пленки, такие как полиэтиленовая, полипропиленовая,

ацетилцеллюлозная. В

результате можно обеспечить заданное поглощение конденсата и повысить гибкость фильтра. Фильтрующие жгуты или фильтрующие материалы по изобретению могут изготавливаться также из

биополимерных пленок,

содержащих термопластичные крахмалы по меньшей мере частично. При этом можно сослаться, например, на заявки ФРГ A-43 17 696, ФРГ A-42 28 016, WO 90/05161, ФРГ A-41 16 404, EP-A-0

542 155, ФРГ A-42 37

535, PCT/EP 94/01946, ФРГ A-44 46 054, ФРГ A-195 13 235, а также на заявки ФРГ A-195 13 237, ФРГ A-196 24 641, Швейцарии 1996-1965/96 и ФРГ A-195 15 013.

На фиг. 2а показано увеличенное поперечное сечение, а на фиг. 2b - увеличенное продольное сечение фильтрующего элемента 1 из гофрированной биополимерной пленки 16.

На фиг. 2с изображено продольное сечение сигареты 10 с фильтрующим элементом 1, полученным представленным на фиг. 2 способом. Содержащий табак 11 участок и содержащий фильтрующий элемент 1 участок сигареты 10 обернуты папиросной бумагой 12. Кроме того, фильтрующий элемент 1 вплоть до зоны перехода на содержащий табак 11 участок обернут усиливающей полоской 13.

На фиг. 3 показана технологическая схема способа изготовления по изобретению фильтрового жгута или фильтрующего элемента для использования в качестве сигаретного фильтра или фильтра для табачных изделий из экструдированного пеноматериала из растительных видов сырья, например крахмала.

Изготовление крахмального пеноматериала экструзией в принципе известно, например, из заявок ФРГ A-32 06 751, ФРГ A-43 17 697. Уже примерно с 1930 года известна так называемая кипящая экструзия крахмала. При этом, предпочтительно в двухвалковом экструдере под давлением и при нагреве, крахмал желатинируют, деструктурируют и экструдируют в виде жгута пеноматериала. Первоначально такой способ применяли для приготовления вспученных пищевых продуктов. Экструдированный пенный крахмал известен также в виде чипсов в упаковках. Заявка EP-A-О 447 792 раскрывает способ получения пенобумаги из бумажных волокон, крахмала и полностью омыленного поливинилового спирта экструзией для использования в качестве изоляционного материала.

Согласно изобретению (фиг. 3), в экструзионной установке 3 крахмальную пену 20, полученную из исходной смеси 21, состоящей из крахмала, предпочтительно природного картофельного, пластифицирующих и пленкообразующих добавок, уплотняют посредством приложения термической и механической энергии, при необходимости модифицируют, пластифицируют, расширяют снижением температуры и давления и получают в виде вспененного круглого профиля диаметром 10 мм, который вальцуют до диаметра 7,8 мм и перерабатывают в фильтрующие стержни длиной по 12,6 мм. Удельный объемный вес пенных фильтрующих элементов составляет 12 кг/м3. Особо предпочтительно, чтобы экструдированная крахмальная пена 29 имела преимущественно открытые поры, в результате чего вспененный фильтрующий материал из деструктурированного крахмала с наличием в нем кристаллического крахмала в количестве менее 5% способен адсорбировать содержащиеся в табачном дыме жидкости и жидкие вредные вещества, например, конденсат и смолы, причем сам крахмальный пеноматериал не отдает в табачный дым никакие вдыхаемые, летучие вещества.

На фиг. 3а показано увеличенное поперечное сечение, а на фиг. 3b - увеличенное продольное сечение фильтрующего элемента 1, выполненного из крахмального пеноматериала 20.

На фиг. 3с изображена сигарета 10 в продольном сечении с фильтрующим элементом 1, полученным способом на фиг. 3. Участки сигареты 10, содержащие табак 11 и фильтрующий элемент 1, обернуты папиросной бумагой 12. Кроме того, фильтрующий элемент 1 вплоть до зоны перехода на заполненный табаком 11 участок обернут наружней, упрочняющей полоской 13.

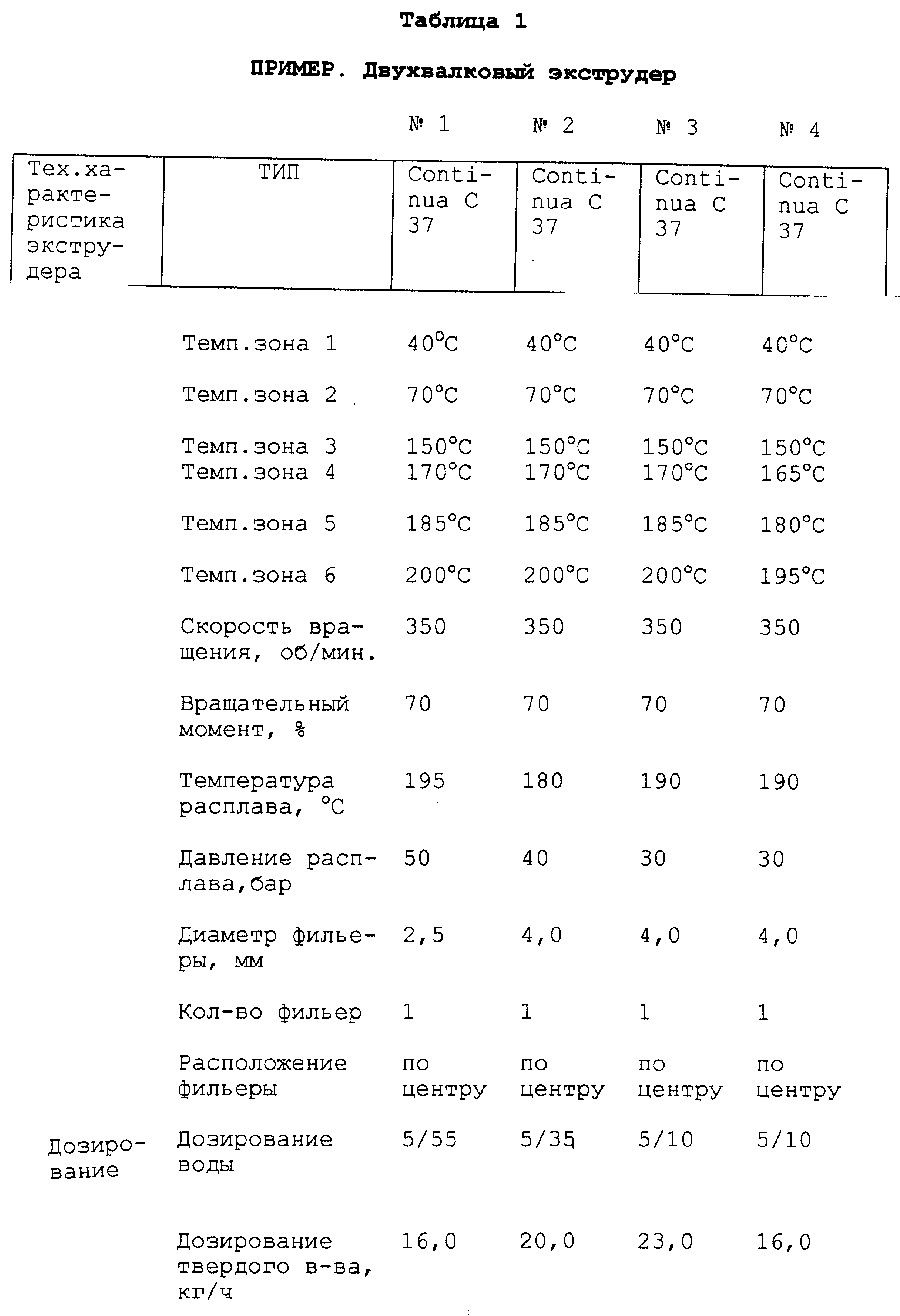

В одностадийном способе, приведенном на фиг. 3, крахмальный пеноматериал 20 получают экструзией в двухвалковом экструдере Continua 37® и уплотняют на стадии сжатия, при этом он перерабатывается на каландровом устройстве 22 в бесконечный фильтр 7. Заключительное формование и деление на мерные отрезки с получением фильтрующих элементов 1 проводится в конфигурационной установке 8. Технологические режимы и рецептуры для одностадийного изготовления жгута фильтрующего элемента или фильтрующего элемента из крахмального пеноматериала приведены в таблицах 1 и 1A в виде четырех примеров. При этом получают преимущественно эластичный и сжимаемый жгут фильтрующего элемента из материала с пенной структурой, имеющей открытые поры, что свидетельствует об удовлетворительном результате способа (примеры 1-3 и 5-8). В способах по примеру 1-8 (таблицы 1 и 1a) и по фиг.3 применяется двухвалковый экструдер типа Continua С 37 фирмы Werner & Pfleiderer для экструзии крахмального пеноматериала. Он оборудован фильерной пластиной, которая может иметь от 1 до 4 фильерных отверстий диаметром соответственно от 1,5 до 4 мм. Регулировка температуры в экструзионной установке обеспечивается посредством внешней холодильно-нагревательной аппаратуры. Экструзионная установка имеет шесть температурных зон, причем в первых четырех зонах выдерживается температура от 25 до 140oC. Температурные зоны 5 и 6 могут работать при температурном режиме от 140 до 165oC. Предпочтительные температурные режимы приведены в таблицах 1 и 1а.

Скорость вращения двухвалкового экструдера колеблется преимущественно в диапазоне 200-300 об/мин. Число оборотов наряду с дозой исходного материала существенно влияет на вращательный момент экструзионной установки. Во время опытов, скорость вращения составляла 350 об/мин. Оптимальное расширение крахмального пеноматериала 20 отмечено при температуре расплава от 160 до 195oC. Такая температура применялась в ходе опытов. Внутри экструзионной установки рабочее давление составляло от 25 до 55 бар, причем наилучшие результаты достигнуты при больших давлениях массы. В отношении конфигурации фильеры проверялись варианты диаметра, количество фильер и расположения фильерных отверстий в фильерной толстостенной пластине. Испытывали фильерные отверстия диаметром от 1,5 до 3 мм, причем количество фильер варьировали от 1 до 3. Проверяли на расположение фильерных отверстий, при котором от центра фильерной пластины располагались фильеры, начиная от среднего диаметра и заканчивая максимальным. При испытаниях одностадийного способа проверяли фильеру с диаметром отверстия 2,5 мм (пример 1) и 4 мм (примеры 2-4), которые располагались по центру.

Исходными материалами для способа получения жгута фильтрующего элемента или фильтрующего материала по изобретению служили: природный картофельный крахмал ф. Emsland, тип газообразователь Superior (смесь из NaCO3, CaCO3 и лимонной кислоты), поливиниловый спирт фирмы Hoechst, тип Mowiol 17-88 и вспомогательное средство, добавляемое в огнегасительный порошок для образования пленки (трикальций- фосфат), а также при необходимости полиэфирный амид (поставляемый фирмой Bayer AG и обозначаемый VP ВАК 1095), известный из заявки EP-A-О 641 817 и полиэфирный уретан (поставляемый фирмой Bayer AG под названием Degranil DLN), как описано в заявке ФРГ A-196 15 151.

При дозировании смеси "крахмал-добавка" (дозирование твердого вещества) использовался одновалковый объемный дозатор, причем дозируемые количества непосредственно зависели от производственных параметров экструзионной установки. Дозатор имеет полый вал и производительность от 1,5 кг/ч до 35 кг/ч. Предпочтительные дозируемые количества приведены на фиг. 4.

Для дозирования жидкости применялся мембранный дозатор типа Gamma/5 фирмы ProMint. В примерах 1-8 количество жидкости изменяли от 0 до 5 л/ч. В таблице 1 приведены дозированные объемы жидкости, соответствующие заданному количеству подачи за один ход (0,1 мл/ход) и заданной частоте хода (число ходов в мин) дозировочного насоса. При установке дозатора, равной 5:55, доза составляла 0,5 мл на 1 ход при 55 ходах в мин. В итоге дозируемое количество составляло 27,5 мл/мин.

Каландровая установка 22 состоит из четырех последовательно расположенных фрезерованных ременных шкивов. Диаметр шкивов, глубину и ширину выемки изменяли при проведении испытаний. Кроме того, опробовали пружины с разным усилием растяжения, способные обеспечить усилие прижатия ременных шкивов от 5 до 100 Н. Предпочтительные усилия прижатия в каландровой установке приведены в таблице 1. Бесконечный фильтр 7 из крахмального пеноматериала 20 уменьшали в различной степени и наконец пришли к стандартному конечному диаметру.

При последующем кондиционировании при необходимости может задаваться определенная остаточная влажность крахмального пеноматериала 20.

В качестве конфигурационной установки 8 применялся непрерывный гранулятор с встроенным питающим валком. Регулировкой числа оборотов массы и количества ножей можно задавать при постоянной скорости питания длину фильтрующих элементов 1 или сигаретных фильтров.

Проведенные испытания примеров осуществления позволили сделать следующие выводы.

С увеличением числа оборотов шнека экструзионной установки возрастает давление массы и температура расплава, повышается расширение крахмального пеноматериала. Одновременно приходится увеличивать дозируемое количество с тем, чтобы сохранить данный эффект. Большая доза жидкости приводит к тому, что крахмальный пеноматериал начинает интенсивно расширяться сразу за фильерой, но затем спадает. Поэтому необходимо точно согласовывать между собой соотношение дозируемых количеств твердых веществ и жидкости. Задаваемые производственные параметры ограничиваются максимальным вращательным моментом экструзионной установки 3, вследствие чего производительность и температурный режим в процесс обработки исходных материалов в экструдере приходятся на средний диапазон. В зависимости от заданных производственных параметров экструзионной и дозирующей установок бесконечный фильтр 7 из крахмального пеноматериала 20 до прохождения через каландровую установку 22 имеет плотность, равную от 6 кг/м3 до 10 кг/м3. После сжатия в каландровой установке 22 плотность бесконечного фильтра 7 возрастает вследствие уменьшения объема при постоянной массе. Такой прирост плотности определяется в существенной степени диаметром бесконечного фильтра 7 до его поступления в каландровую установку 22, количеством ременных шкивов и усилием прижатия.

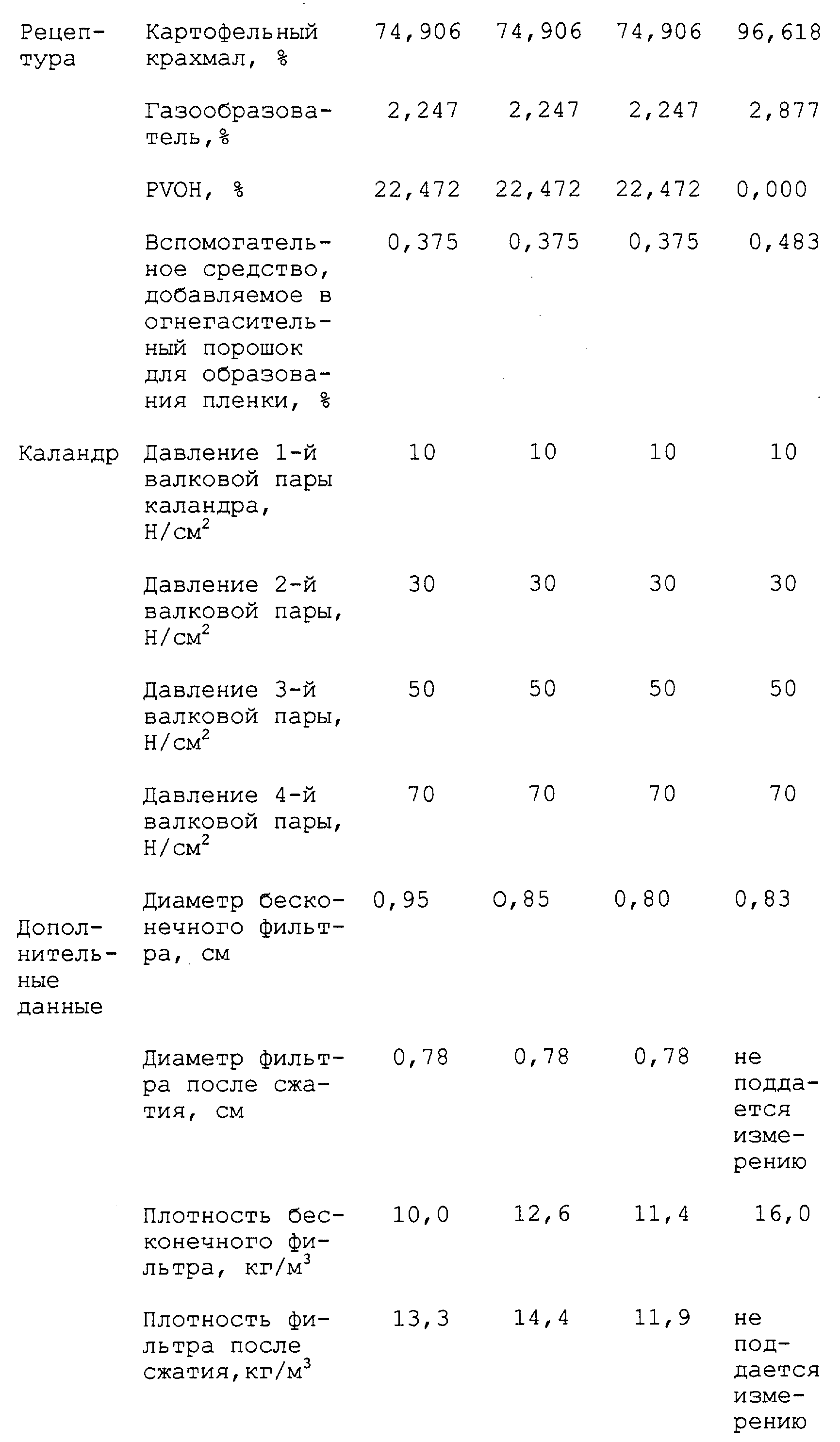

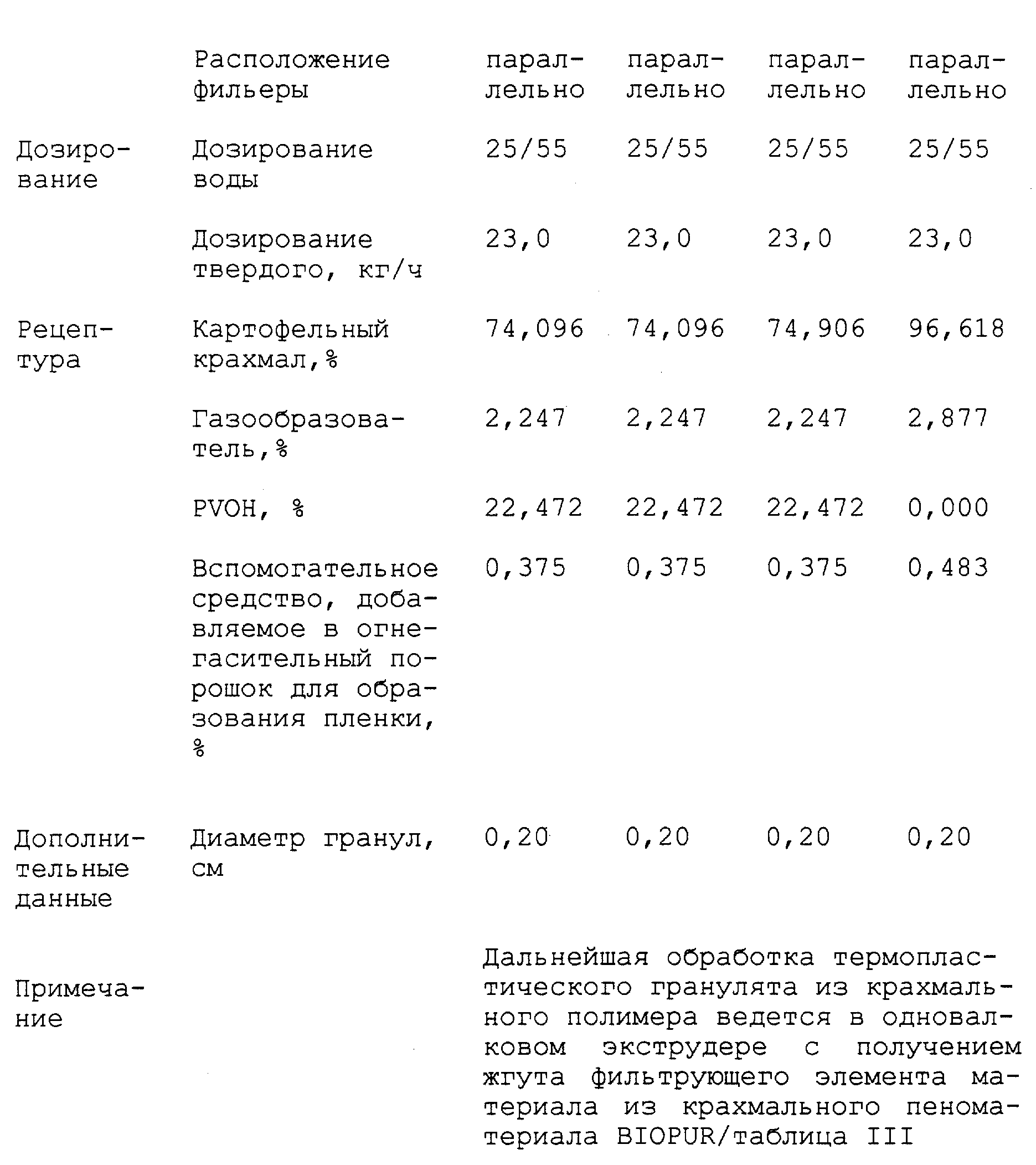

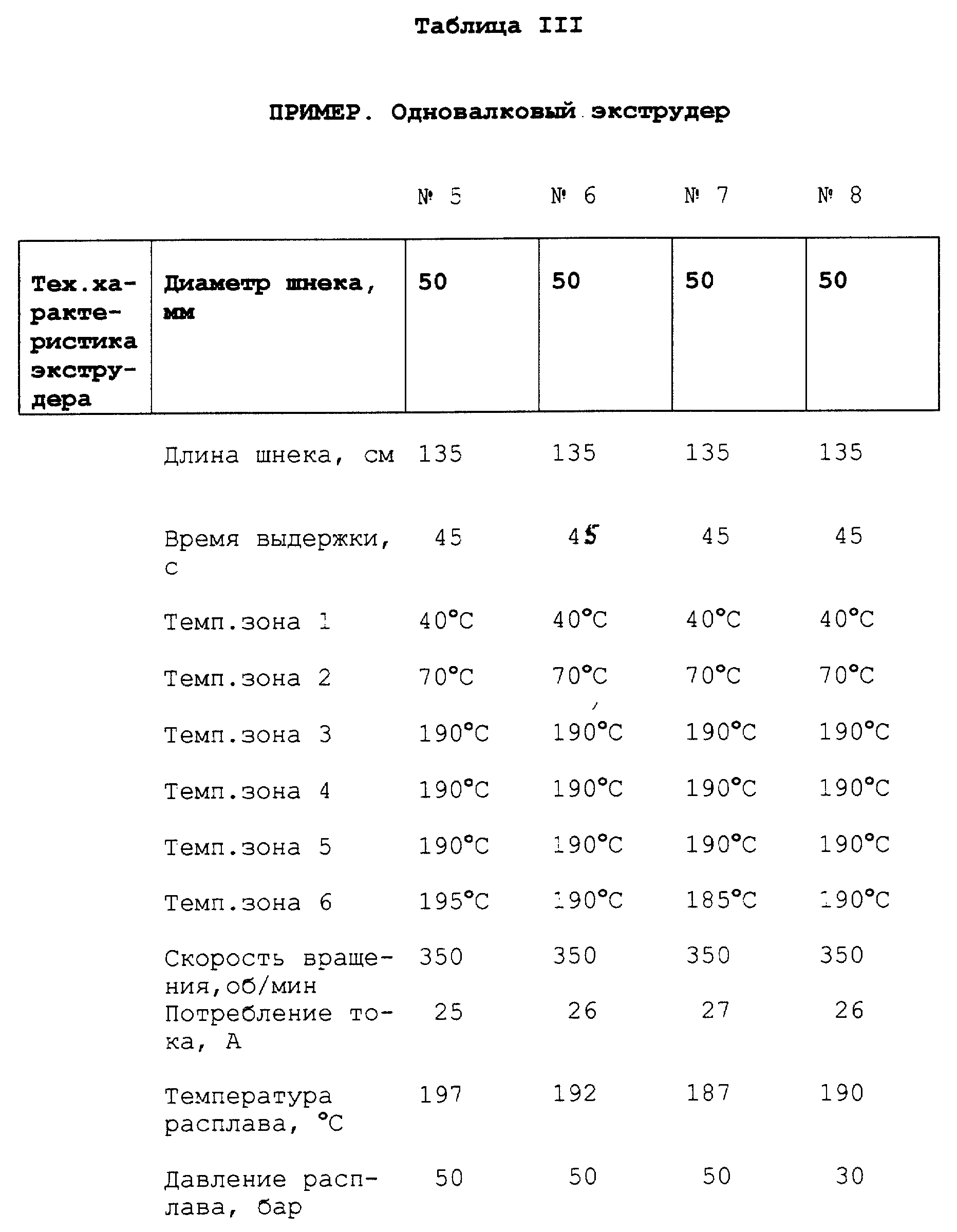

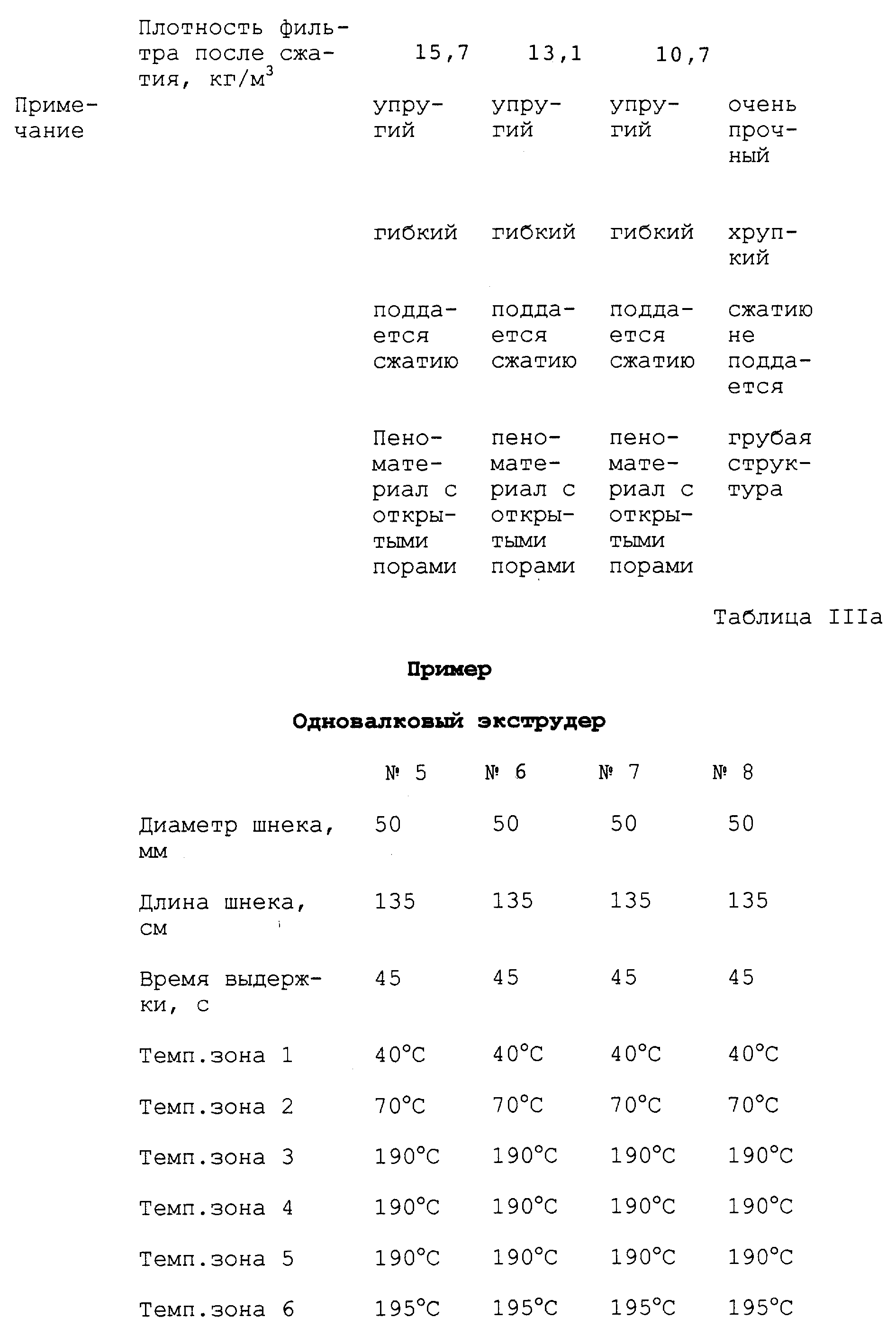

В двухстадийном варианте способа сначала получают крахмальный гранулят известным способом (например, по способу из заявки ФРГ A-43 17 696 или заявки WO 90/05161). Затем крахмальные грануляты обрабатывают повторной экструзией в одновалковом экструдере с получением жгута крахмального пеноматериала и проводится его обработка с получением жгута фильтрующего элемента или фильтрующего элемента 1 в режиме, аналогичном режиму одностадийного способа. Поэтому подробное описание этого способа опускается. В таблицах II и IIа для четырех примеров осуществления приведены режимы и рецептуры приготовления термопластического гранулята из крахмального полимера (1-я стадия способа).

В таблицах III и IlIa приведены режимы изготовления жгутов фильтрующего элемента или фильтрующего элемента из термопластичного гранулата крахмального полимера, перерабатываемого в крахмальный пеноматериал.

На фиг.4 графически представлены результаты испытаний по биологическому разложению полученного по изобретению фильтрующего элемента, при этом линией а) показан крахмальный пеноматериал, линией b) волокна и пленка (крахмальное вещество BIOFLEX® BF 102), линией с) порошок целлюлозы и линией d) 2,5-ацетилцеллюлоза. Существенное свойство фильтрующего элемента из материала по изобретению состоит в быстром биологическом разложении. Это свойство проверяли на примере крахмального полимерного вещества BIOFLEX® BF 102 следующим методом (в Институте O.W.S., г.Гент, Бельгия): CEN Draft "Evaluation of the Ultimate Aerobic Biodegradability and Desintegration of Packing Materials under Contolled Composting Conditions - Method by Analysis of Released Carbon Doixide" ("Оценка полного аэробного биоразложения упаковочных материалов в условиях контролируемого компостирования - метод анализа выбросов двуокиси углерода") в соответствии с измененным стандартом ASTM D 5338-92. Крахмальное вещество BIOFLEX® BF 102, из которого получены волокна и пленка для изготовления фильтрующего жгута или фильтрующего материала по изобретению, через 45 суток минерализировалось на 96,6%. Эталонное вещество, чистый целлюлозный порошок (линия с)), считающийся полностью биологически разлагаемым, за тот же отрезок времени и в тех же условиях разложился только на 79,6%. Поэтому BIOFLEX® BF 102 по заключению Института O.W.S. является полностью биологически разлагаемым веществом. Фильтрующий материал из крахмального пеноматериала (линия d)) благодаря своей пористой поверхности и полимерному составу разлагается полностью и еще быстрее. Очень высокая степень биологической разложимости была установлена тестами на химическое потребление кислорода в мг/л (CSB) и на биологическое потребление кислорода (BSB5) в мг/л, причем CSB составило 1050 мл, BSB5 - 700 мг/л. Частное от деления BSB5 на CSB х 100 означает очень высокую биологическую разложимость, составляющую 66%, причем при показателях свыше 50% разложимость считается очень хорошей. Уже через 10 суток фильтрующий материал из крахмального пеноматериала разложился в аэробных условиях компостирования более чем на 90%.

Все получаемые согласно изобретению фильтрующие материалы отвечают требованиям о качестве, приведенным в памятке LAGA 54 M 10 "Критерии качества и рекомендации по применению компоста", стандарте DIN 54 900 "Испытание на компостирование полимерных веществ" и сертификате "ok Compost".

Реферат

Изобретение относится к изготовлению биологически разлагаемого фильтрующего жгута или фильтрующего материала из растительных видов сырья для использования в качестве фильтрующих элементов табачного дыма в сигаретах, сигарах и курительных трубках. Фильтрующий материал изготавливают экструзионным способом. Изготовленные волокна, пленки и пеноматериалы из биополимеров на основе термопластичного крахмала и его полимерных композиций используют для получения фильтрующего жгута или фильтрующего материала. Изобретение позволяет использовать растительные виды сырья для получения фильтрующего материала с быстрой и полной разлагаемостью, а также улучшить вкус изделий с таким фильтром. 14 з.п. ф-лы, 4 ил., 6 табл.

Формула

1-я зона - 25 - 45oС

2-я зона - 70 - 110oС

3-я зона - 110 - 160oС

4-я зона - 150 - 220oС

5-я зона - 180 - 220oС

6-я зона - 180 - 220oС

а расплав из пеноматериала экструдируют при 180 - 220oС.

1-я зона - 25 - 45oС

2-я зона - 60 - 100oС

3-я зона - 90 - 120oС

4-я зона - 90 - 120oС

5-я зона - 90 - 120oС

6-я зона - 90 - 125oС

а расплав из гранулята экструдируют при 80 - 180oС.

1-я зона - 25 - 45oС

2-я зона - 60 - 120oС

3-я зона - 100 - 190oС

4-я зона - 140 - 190o С

5-я зона - 140 - 190oС

6-я зона - 140 - 200oС

а расплав из пеноматериала экструдируют при 150 - 220o С.