Спирально-навитый воздуховод с множеством отверстий, соответствующий станок для массового производства и соответствующая полоса - RU2760021C1

Код документа: RU2760021C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области воздуховодов, в частности, для коммерческих и жилых зданий.

Уровень техники

Известны различные решения для воздуховодов и соответствующих станков для их изготовления.

В частности, известен способ изготовления воздуховодов путем спиральной навивки и соединения металлической полосы. Такие типы воздуховодов изготавливают путем спирального или винтообразного изгибания полосы и соединения продольных противоположных краев полосы. Упомянутые противоположные края обычно соединяют друг с другом путем сварки или сшивания для предотвращения бокового раскрытия воздуховода или для предотвращения утечки воздуха.

Такие воздуховоды используются в различных областях, но целью изобретения является использование таких воздуховодов для аэрации окружающей среды, предпочтительно жилой или коммерческой, в которой обитают люди. Еще одной целью изобретения является изготовление не гофрированных воздуховодов, имеющих по существу гладкую внешнюю поверхность.

Известны различные воздуховоды и/или соответствующие станки для выполнения отверстий в воздуховоде, спирально-навитым из полосы. Спирально-навитые воздуховоды также называются спиральными воздуховодами.

Например, в документе EP 1227902 описан станок и способ пробивания отверстий и загибания полосы перед ее навивкой и сшиванием, а также для изготовления патрубков на спиральном воздуховоде. В этом документе описывается возможность изготовления таких патрубков только на части воздуховода, например, только на одной стороне, но при этом не указано, в каком положении, и каким образом эти патрубки должны устанавливаться, чтобы получить оптимальную геометрию аэрации. Кроме того, в этом документе отсутствуют некоторые технические подробности функционирования штамповочной машины и всего станка в целом, которые квалифицированный специалист не получил бы из других известных решений. Подобные сведения можно найти в документе KR 101642138.

Другим подобным документом является DE 2832508, в котором описана система для выполнения отверстий в воздуховоде, которые выравниваются на воздуховоде в одну линию после того, как полоса соединена, и спиральный воздуховод изготовлен. В описании этой системы отсутствуют некоторые технические детали, например, не описывается, как генератор импульсов может управлять штамповкой, когда спиральный воздуховод удлиняется. При удлинении воздуховода элемент, прикрепленный к концу воздуховода, перемещается на несколько метров во время сшивания воздуховода, что делает управление машиной и координацию движения очень сложной.

Подобно вышеупомянутым документам, в документе WO 0245875 описывается устройство, содержащее дыропробивную машину, расположенную по ходу выше формовочного устройства, для перфорирования полосы таким образом, чтобы после ее спиральной навивки отверстия на воздуховоде оказывались по существу выровненными. В этом документе также описывается, как координировать работу дыропробивной машины с работой формовочного устройства, но в нем не описывается, как следует управлять дыропробивной машиной для осуществления резов, имеющих изменяемую геометрию и положение в зависимости от ширины полосы и диаметра спирального воздуховода. Кроме того, в этом документе дыропробивная машина перемещается только в вертикальном направлении, и в зависимости от используемой полосы каждый раз перед запуском устройства необходимо конфигурировать пробойники.

Кроме того, в заявке US 20150273552 описан станок для выполнения некоторых отверстий в воздуховоде с помощью устройства лазерной резки, когда воздуховод уже сшит. Вместе с тем, в документе DE 10055950 описан станок с двумя горизонтальными осями для лазерной резки воздуховода, сваренного по его длине.

Кроме того, известны различные решения с роликами, имеющими подходящую форму для выполнения множества отверстий в полосе, которую необходимо изогнуть и сшить. Примером может быть заявка WО 1998051424, в которой описан ролик, расположенный перед станком для изгибания и сшивания полосы, имеющий подходящую форму, позволяющую выполнять в полосе множество отверстий. После того, как полоса навита и сшита, воздуховод имеет множество отверстий на части или по всей окружности воздуховода. Такое решение имеет ограничение, заключающееся в том, что на полосе можно выполнять только одну и ту же геометрию перфорации, что делает этот тип машины не гибкой для промышленного производства.

Также известен способ изготовления воздуховодов с отверстиями, расположенными только на одной стороне воздуховода и выровненными в одну линию друг с другом. Примером в этом смысле является документ US 20160050948. Этот документ, как и все упомянутые выше, не поясняет, как выполнить сквозные отверстия, выровненные в одну линию друг с другом на воздуховоде, начиная с полосы.

В частности, в упомянутых документах не описывается выполнение отверстий в полосе таким образом, чтобы геометрия отверстий на полосе обеспечивала определенную геометрию на спиральном воздуховоде. В известных решениях отсутствует ряд технических сведений, позволяющих квалифицированному специалисту выполнять без изобретательского творчества спиральные воздуховоды с упорядоченной и воспроизводимой в промышленном масштабе геометрией отверстий на воздуховодах любого диаметра и с использованием полос любой ширины.

Кроме того, ни один из известных документов не раскрывает оптимизацию геометрии отверстий в воздуховоде на основе функциональных параметров самого воздуховода, когда воздуховод устанавливается и используется в среде, в которой обитают люди.

Наконец, из уровня техники известны несколько систем, в которых сквозные отверстия выполнены на боковой стенке воздуховода после того, как последний соединен или сшит. Такая система описана в документе US 3183695, согласно которому перфорирование воздуховода осуществляется после того, как воздуховод гофрирован и спирально навит.

В этих решениях предпочтительно используется машина плазменной резки. Полученные таким образом воздуховоды имеют оплавления в отверстиях, что ставит под сомнение возможность их продажи для определенных областей применения, например, для гражданской или коммерческой среды обитания.

Раскрытие изобретения

Упомянутые проблемы известных решений решаются с помощью устройства формирования воздуховода, спирально навитого из плоской полосы, содержащего формующее устройство, содержащее гибочную секцию, выполненную с возможностью спирального изгиба полосы, и соединительную секцию, выполненную с возможностью соединения противоположных продольных сторон полосы друг с другом; подающее устройство для подачи полосы в направлении, параллельном продольным краям полосы; режущее устройство, расположенное по ходу выше формующего устройства, содержащее режущую головку для резки полосы и средства перемещения, выполненные с возможностью перемещения режущей головки вдоль нескольких осей перемещения, ортогональных друг другу. В частности, упомянутые оси перемещения представляют собой ось, ортогональную направлению подачи полосы и параллельную плоскости выравнивания, на которой расположена полоса, и продольную ось, параллельную направлению подачи и/или ось, вертикальную относительно упомянутой плоскости выравнивания.

Упомянутое устройство также содержит блок управления, выполненный с возможностью управления упомянутыми средствами перемещения в соответствии с диаметром изготавливаемого воздуховода и шириной полосы таким образом, что упомянутая режущая головка выполняет в полосе множество массивов отверстий, каждый из которых наклонен относительно одного из продольных краев полосы на угол, являющийся функцией ширины полосы и диаметра изготавливаемого спирального воздуховода.

Упомянутое устройство устраняет проблемы известных решений и позволяет быстрее и проще выполнять отверстия, выровненные на воздуховоде в одну линию и имеющие различные формы. В частности, упомянутое устройство позволяет выполнять массивы отверстий, отличающиеся друг от друга, или отверстий разных типов, без конструктивной модификации устройства и без дорогостоящих работ по первоначальной оснастке. Если полоса шире или уже, или если диаметр воздуховода отличается, устройство может адаптироваться под новую задачу. Устройство, выполненное таким образом, также способно выполнять разные отверстия в одном и том же массиве или в отличающиеся друг от друга массивах отверстий.

Устройство согласно изобретению решает проблему создания различных массивов отверстий, выровненных в одну линию на воздуховоде, с помощью одного станка для формирования воздуховодов, навиваемых спирально из плоской полосы, независимо от размеров полосы или воздуховода. Дополнительный задачей настоящего изобретения является разработка воздуховода, который получают из полосы, изогнутой по спирали и сшитой, и содержащей множество массивов отверстий. Упомянутые массивы выровнены в одну линию вдоль воздуховода, и каждый массив наклонен относительно одного из продольных краев полосы под углом, который зависит от ширины полосы и диаметра спирального воздуховода, при этом отверстия упомянутых массивов имеют как минимум две разные формы. Такое расположение отверстий позволяет получить оптимизированное и более эффективное распределение воздушного потока, протекающего по воздуховоду.

Другим объектом изобретения является перфорированная полоса и соответствующий рулон перфорированной полосы для изготовления воздуховода, сшитого спиральным замком, содержащего множество массивов отверстий, наклоненных относительно одного из продольных краев полосы под углом, который зависит от ширины полосы и диаметра изготавливаемого воздуховода, при этом упомянутые отверстия в упомянутых массивах имеют по меньшей мере две разные формы. Упомянутая перфорированная полоса позволяет получать воздуховод с улучшенным распределением воздушного потока, даже если изготовитель имеет только традиционный станок для спиральной навивки и сшивания полосы и не имеет станка для перфорирования полосы.

Наконец, еще одним объектом изобретения является способ изготовления воздуховода со спиральной навивкой, имеющего множество массивов, выровненных в одну линию друг с другом вдоль воздуховода, включающего в себя этапы, на которых

- перфорируют полосу множеством массивов отверстий, наклоненных относительно одного из продольных краев полосы на угол, зависящий от ширины полосы и диаметра изготавливаемого спирального воздуховода, при этом отверстия упомянутых массивов имеют по меньшей мере две различные формы;

- изгибают упомянутую полосу по спирали и сшивают ее таким образом, чтобы упомянутый воздуховод имел заданный диаметр.

Упомянутый способ позволяет изготавливать спиральный воздуховод, способный выводить поток воздуха с улучшенным распределением.

Прочие проблемы устраняются с помощью технических характеристик и подробностей, приведенных в зависимых пунктах формулы изобретения.

Эти и другие преимущества изобретения станут более понятными из дальнейшего описания различных вариантов его осуществления настоящего, приведенных в качестве примеров со ссылками на чертежи.

Краткое описание чертежей

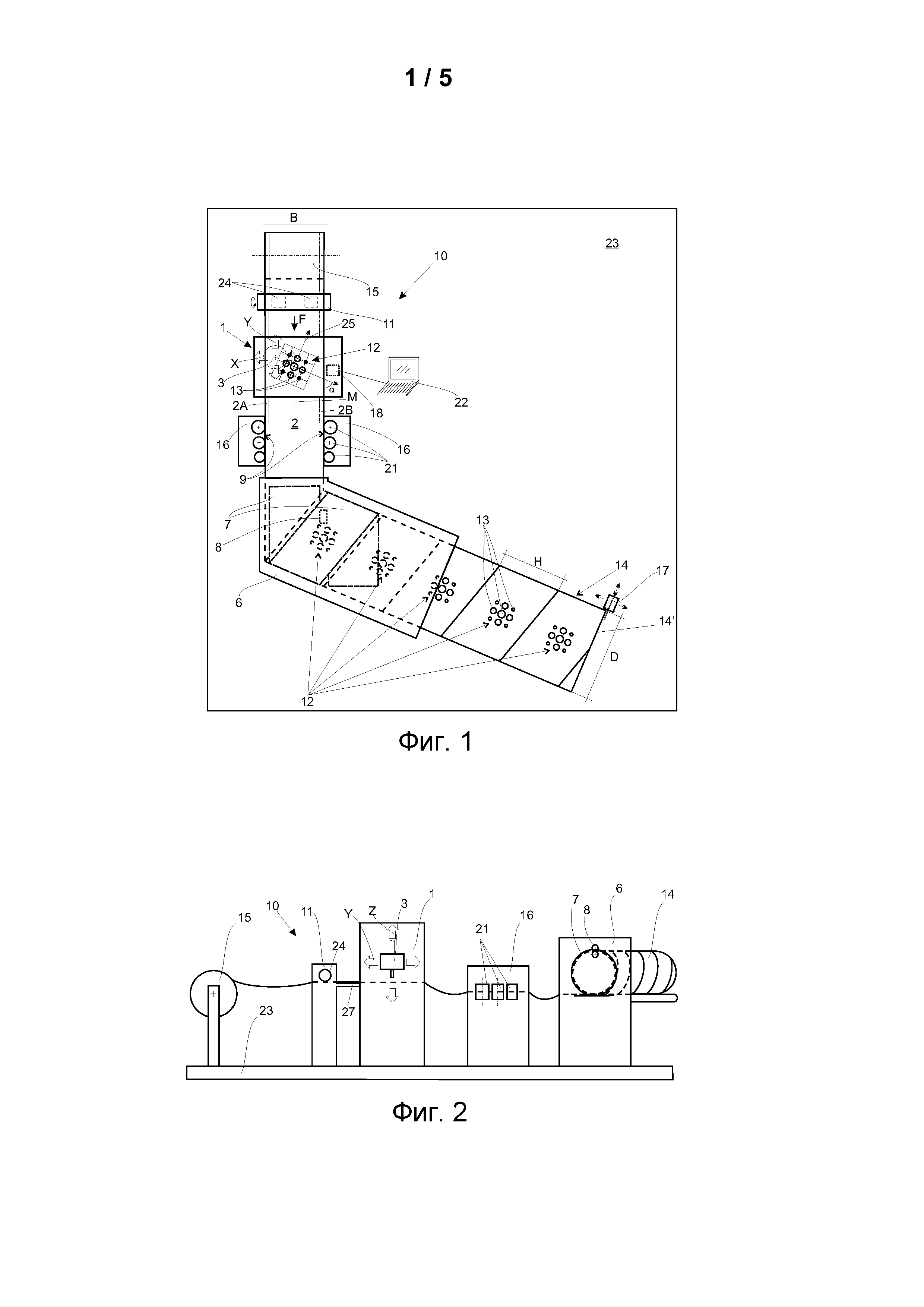

На фиг. 1 схематично показано устройство формирования спирально-навитого воздуховода с отверстиями согласно изобретению;

на фиг. 2 - устройства по фиг. 1, схематичный вид сбоку;

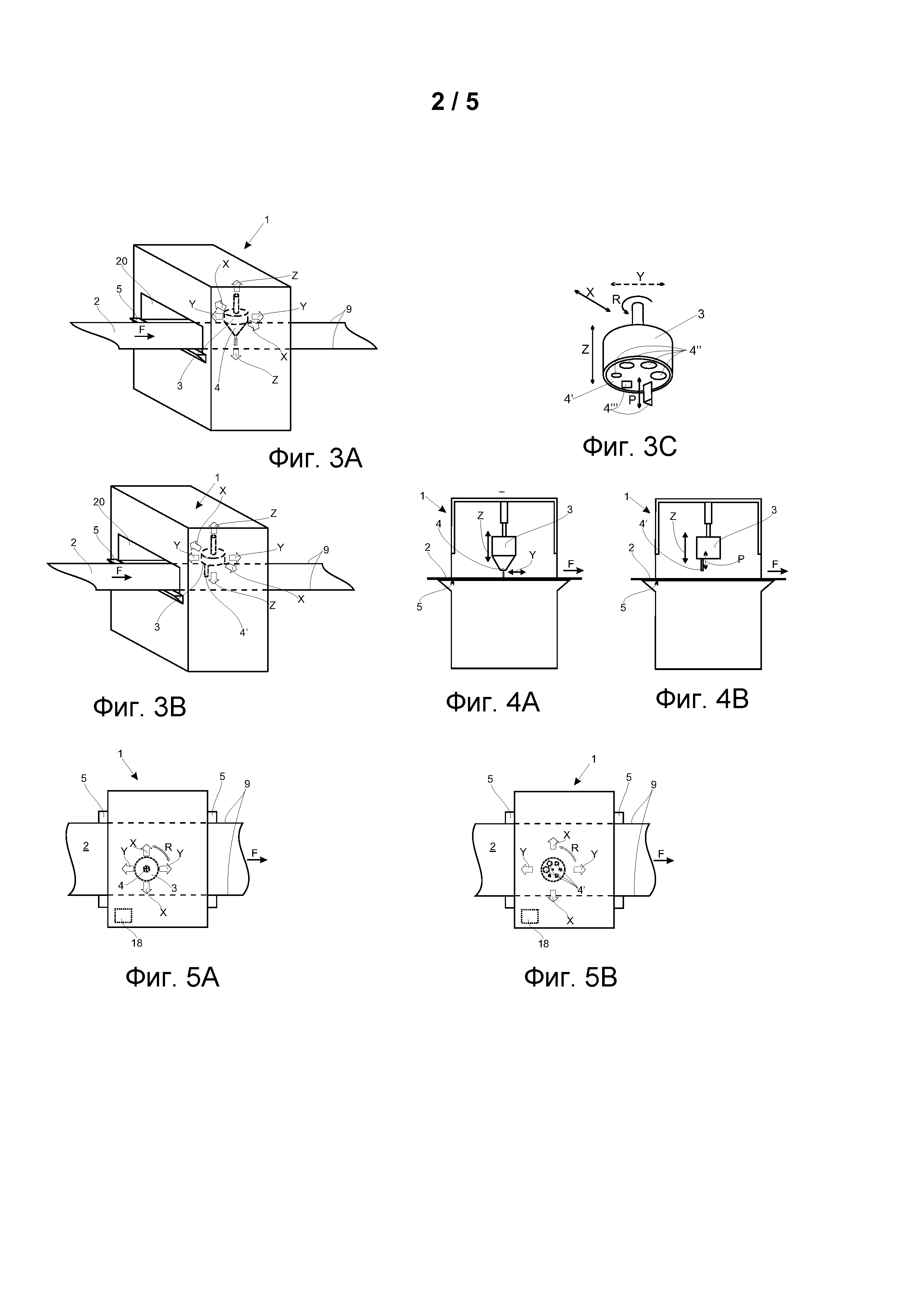

на фиг. 3A - режущее устройство согласно первому варианту осуществления изобретения, схематичный вид в аксонометрии;

на фиг. 3B - режущее устройство согласно второму варианту осуществления изобретения, когда режущее устройство представляет собой дыропробивное устройство, схематичный вид в аксонометрии;

на фиг. 3C - деталь дыропробивного устройства режущего устройства, показанного на фиг. 3B, схематический вид в аксонометрии;

на фиг. 4А - режущее устройство, показанное на фиг. 3А, схематичный вид в вертикальном продольном разрезе;

на фиг. 4B - режущее устройство, показанное на фиг. 3B, схематичный вид в вертикальном продольном разрезе;

на фиг. 5A - режущее устройство, показанное на фиг. 3А, схематичный вид сверху;

на фиг. 5B - режущее устройство, показанное на фиг. 3B, схематичный вид сверху;

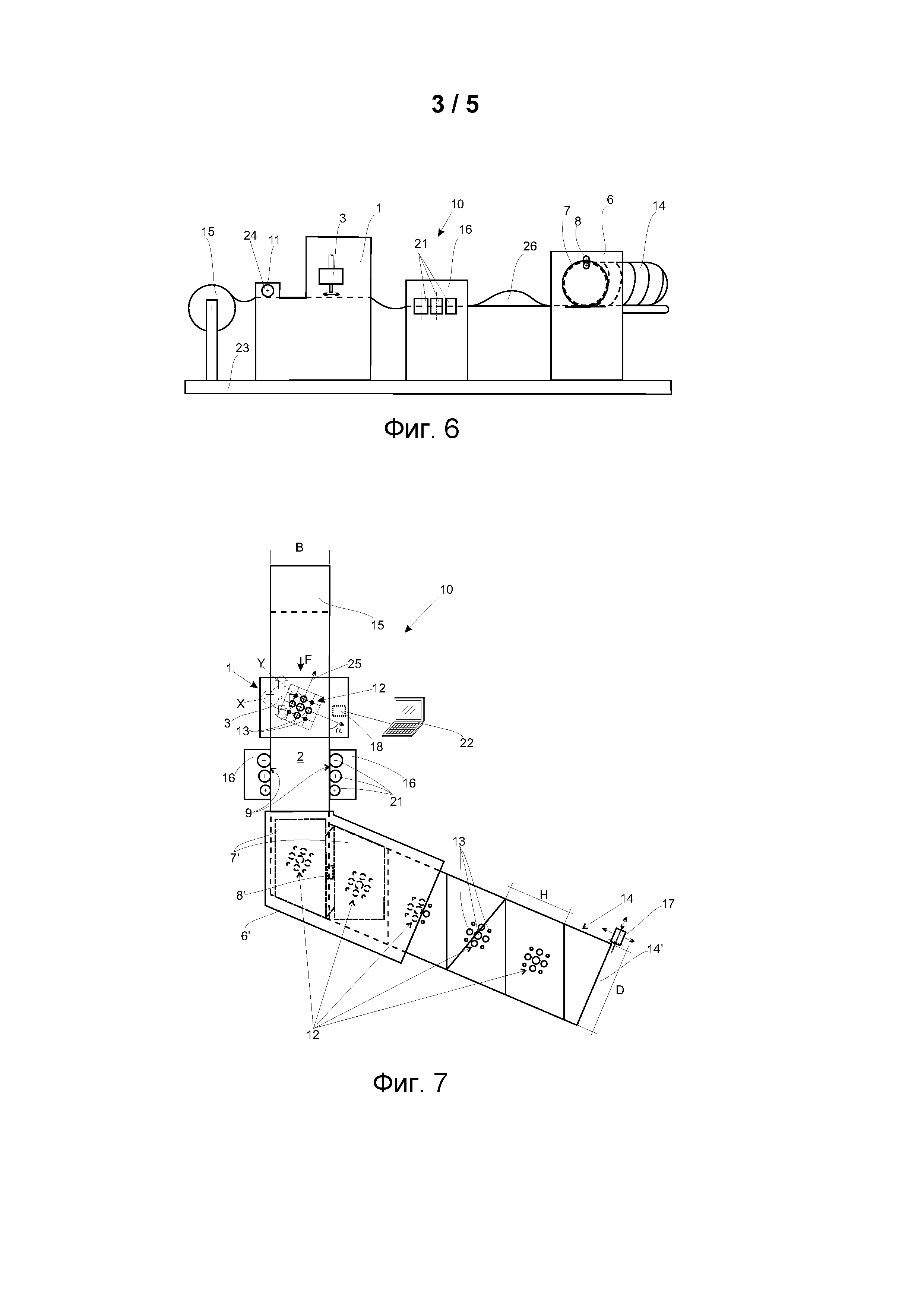

на фиг. 6 - устройство формирования спирально-навитого воздуховода с отверстиями согласно альтернативному варианту осуществления изобретения, схематический вид сбоку;

на фиг. 7 схематично показано устройство формирования спирально-навитого воздуховода с отверстиями согласно другому альтернативному варианту осуществления изобретения;

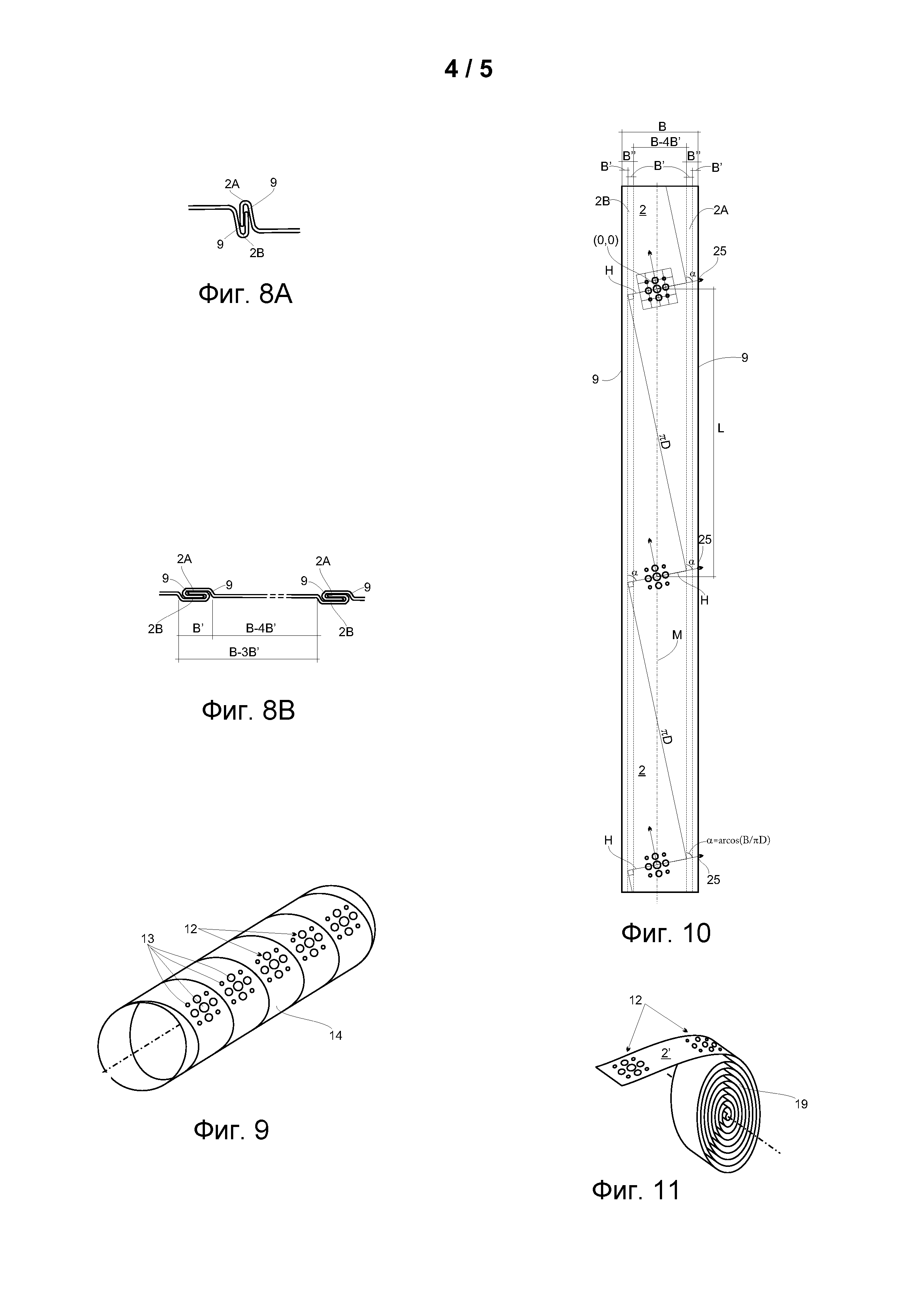

на фиг. 8А и 8В подробный показана закатка противоположных сторон полосы для изготовления спирально-сшитого воздуховода;

на фиг. 9 - общий вид спирально-навитого воздуховода с отверстиями согласно изобретению;

на фиг. 10 - перфорированная полоса, изготовленная с помощью части устройства формирования спирально-навитого воздуховода с отверстиями;

на фиг. 11 - рулон перфорированной полосы для изготовления спирально-навитых воздуховодов с отверстиями для аэрации;

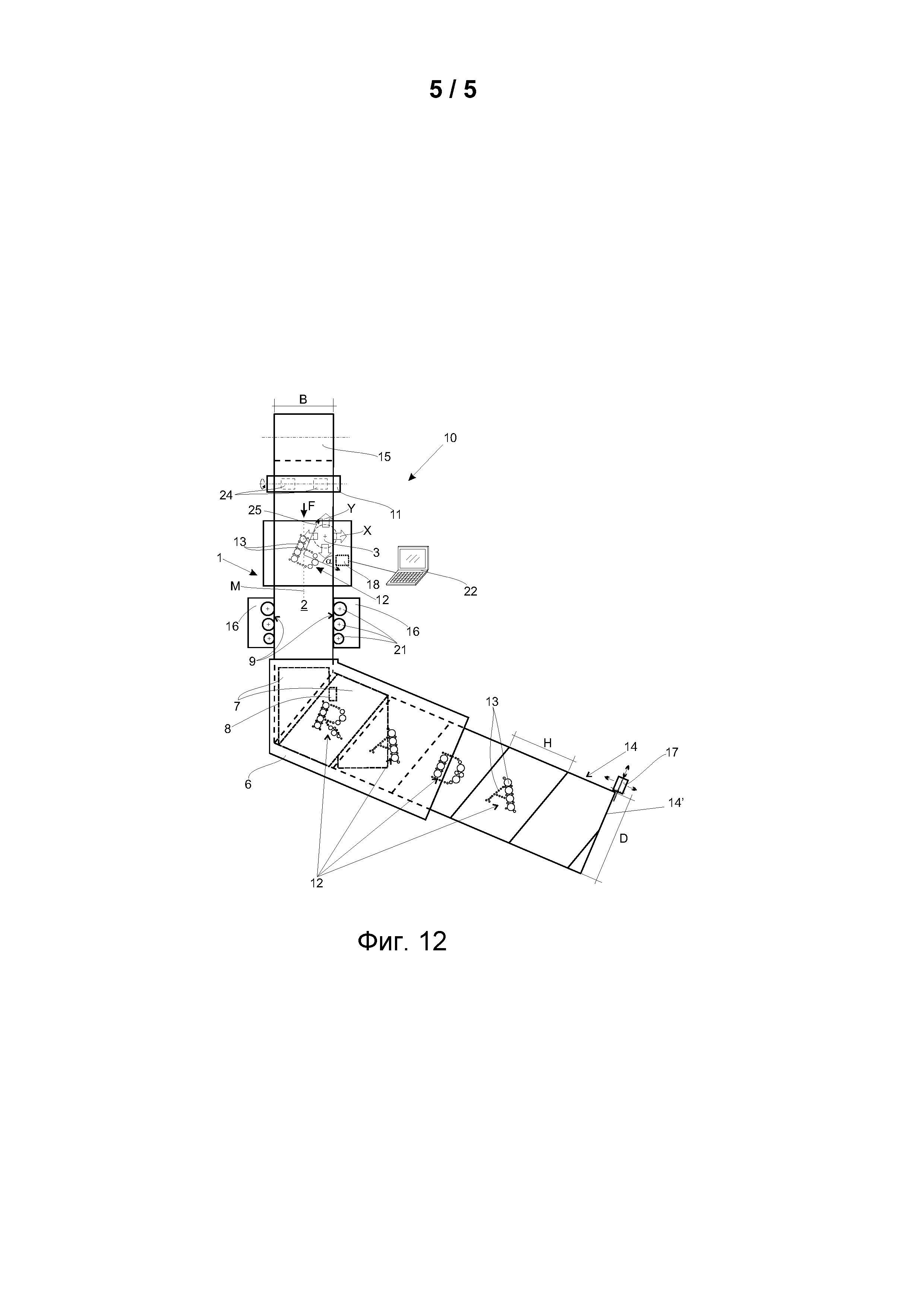

на фиг. 12 схематично показано устройство формирования спирально-навитого воздуховода с отверстиями согласно еще одному варианту осуществления изобретения.

Осуществление изобретения

Одинаковые или похожие детали на чертежах обозначены одинаковыми ссылочными позициями. Технические детали, конструкции или характеристики описываемых ниже решений можно комбинировать друг с другом любым подходящим способом.

На фиг. 1 и 2 показано устройство 10 изготовления спирального воздуховода 14 из плоской металлической полосы 2. Упомянутое устройство 10 включает в себя формующее устройство 6, режущее устройство 1 и подающее устройство 11.

Формующее устройство 6 состоит из двух секций: гибочной секции 7 и соединительную секцию 8.

Гибочная секция 7 выполнена с возможностью спиральной деформации полосы 2 и содержит формующий элемент спиральной формы, имеющий входную и выходную стороны. Формующий элемент на входе принимает плоскую полосу 2 на внутренней стороне спирали и обеспечивает деформацию полосы 2, которая скользит по формующему элементу, в соответствии с его формой. Деформированная таким образом полоса 2 приобретает характерную спиралевидную форму для следующего этапа соединения. Формующий элемент может содержать средство, приспособленное для изменения диаметра его спирали, чтобы изготавливать воздуховоды разных диаметров, или может быть сменного типа, чтобы можно было выбирать наиболее подходящий формующий элемент для изготовления воздуховода определенного диаметра.

Соединительная секция 8 может содержать сшивающий или сварочный аппарат для соединения друг с другом противоположных продольных сторон 2А, 2В полосы 2. Полоса 2, навитая спирально на участке 7 изгибания, может быть сшита или сварена таким образом, чтобы сохранять свою спиральную форму. Сшивание или сварка также позволяет исключить утечку воздуха, когда воздуховод 14 при использовании находится под давлением. В частности, упомянутое сшивание может быть реализовано путем загибания противоположных продольных сторон 2А, 2В полосы, как показано на фиг. 8А и 8В. Загибание противоположных продольных сторон 2А, 2В производится с помощью множества формующих валков 8, 8', которые входят в контакт с полосой 2. Валки 8, 8' имеют форму, позволяющую вальцевать края полосы 2 друг с другом, реализуя упомянутое сшивание, как показано на фиг. 8А и 8Б. Участки полосы 2, которые используются для такого сшивания, находятся на продольных противоположных сторонах 2А, 2В полосы 2 и имеют, по существу, одинаковую ширину В''. С другой стороны, можно осуществлять сварку кромок 9 дуговой сваркой вольфрамовым электродом в среде инертного газа. Известно несколько технических решений для выполнения упомянутых гибочной и соединительной секций 8 и 7 для спирального изгиба, навивания и сшивания металлической полосы.

Устройство 10 содержит также подающее устройство 11 для перемещения полосы 2. Предпочтительно, полоса 2 расположена по ходу перед режущим устройством 1. Продвижение полосы 2, обеспечиваемое подающим устройством 11, позволяет снабжать режущее устройство полосой 2. При необходимости подающее устройство 11 может располагаться по ходу после формующего устройства 6, которое, в свою очередь, расположено по ходу после режущего устройства 1. Термины «ниже по ходу»' и «выше по ходу» относятся к направлению продвижения полосы 2 в устройстве 10 вдоль направления F подачи.

Подающее устройство 11 может содержать валки 24, которые прижимаются к полосе 2. Вращение валков 24 обеспечивает продвижение полосы 2. Чтобы исключить прогиб полосы 2 между подающим устройством 11 и режущим устройством 1, эти два устройства могут быть объединены, как показано на фиг. 6, или могут соединяться соединительной площадкой 27 (фиг. 2), расположенной между выходом подающего устройства 11 и входом режущего устройства 1, чтобы гарантировать, что полоса 2 останется плоской во время продвижения между двумя упомянутыми устройствами. В этом случае формующее устройство 6 содержит систему, способную независимо перемещать полосу 2 с помощью подающего устройства 11, причем эта система может быть реализована посредством формующих валков 8, которые втягивают уже перфорированную полосу 2.

Подающее устройство 11 также может быть составной частью формующего устройства 6. Например, один или несколько формующих валков 8 могут при вращении тянуть полосу 2. В этом случае подающее устройство 11 отсутствует, и его функцию выполняют формующие валки 8' (или 8) формующего устройства, как показано на фиг. 7. Продвижение полосы 2 в формующем устройстве 6 и в режущем устройстве 1 обеспечивается формующими валками 8 и 8', которые тянут полосу 2. В альтернативном варианте выполнения, подающее устройство 11 может устанавливаться непосредственно перед формующим устройством 6 и может содержать тянущие валки 24 (не показано).

Полоса 2 втягивается или проталкивается подающим устройством 11. Полоса 2 проходит через режущее устройство 1, а затем через формующее устройство 6.

Полоса 2 сматывается с питающего устройства 15, например, с рулона с полосой 2. Питающее устройство 15 расположено по ходу перед режущим устройством 1.

Устройство 10 может также содержать гибочное устройство 16 или формовочную машину. Гибочное устройство 16 может содержать ряд валков 21, приспособленных для непрерывного изменения формы плоской металлической полосы 2 путем ее загибания. Валки 21 имеют такую форму и расположены таким образом, чтобы загибать продольные противоположные стороны 2А, 2В полосы 2, образуя профили, имеющие комплементарные формы, подобные показанным на фиг. 8. Полоса 2 входит в гибочное устройство 16 плоской и выходит с фасонным профилем, который подготовлен к сшиванию. Для выполнения этой функции можно использовать известные машины для формования полосы.

Устройство 10 может также содержать укорачивающее устройство 17, расположенное по ходу после формующего устройства 6 и предназначенное для отрезания определенной длины воздуховода 14 перпендикулярно его оси симметрии. Укорачивающее устройство 17 позволяет воздуховоду 14 принимать его традиционную цилиндрическую форму. Укорачивающее устройство 17 может представлять собой циркулярную пилу, предпочтительно способную вращаться вокруг воздуховода 14.

На фиг. 3 показано режущее устройство 1, содержащее входное отверстие 20 и выходное отверстие (на чертеже не видно), через которые может скользить металлическая полоса 2 в направлении F подачи.

Полоса 2 во время скольжения и во время остановки на этапе резки лежит, по меньшей мере частично, на плоскости 5 выравнивания.

Резка полосы 2 происходит, когда полоса 2 неподвижна в режущем устройстве 1 во избежание деформации или неопределенности краев отверстий. Если резка будет производиться непрерывно во время перемещения полосы в направлении F к формующему устройству 6, полоса 2 будет иметь несколько дефектов, которые очень трудно исправить после того, как полоса 2 навита для формирования спирального воздуховода 14.

Режущее устройство 1, как подробно показано на фиг. 3, 4 и 5, имеет режущую головку 3, которая подвижна относительно полосы 2 по нескольким осям X, Y, Z перемещения. Режущее устройство 1 содержит средства для перемещения режущей головки 3 вдоль указанных нескольких осей X, Y, Z перемещения, что позволяет осуществлять любой вид резки в любом месте полосы 2. Упомянутые средства перемещения также позволяют изменять рабочие параметры режущей головки 3, что будет подробно описано ниже. В частности, средства перемещения выполнены с возможностью перемещения режущей головки 3 вдоль оси X, ортогональной направлению F подачи полосы 2 и параллельной плоскости 5 выравнивания, на которой лежит полоса 2; вдоль продольной оси Y, параллельной направлению подачи F, и/или вдоль оси Z, перпендикулярной плоскости 5 выравнивания.

Таким образом, режущая головка 3 может перемещаться от одной стороны полосы 2 к другой, т.е. между продольными краями 9 полосы 2. Перемещение полосы 2 вперед и назад вдоль направления F подачи относительно режущей головки 3 позволяет вместе с перемещениями головки 3 вдоль ортогонального направления X перфорировать полосу 2 в любом месте плоской поверхности этой полосы 2. Перемещением полосы 2 в направлении F подачи может управлять подающее устройство 11, которое может быть внешним по отношению к режущему устройству 1 или объединенным с ним.

В альтернативном варианте выполнения средства перемещения также выполнены с возможностью перемещения головки 3 режущего устройства 1 вдоль дополнительной продольной оси Y, ортогональной направлению X и параллельной направлению F подачи полосы 2. Таким образом, полоса 2 может войти в режущее устройство 1 и оставаться неподвижной на плоскости 5 выравнивания до тех пор, пока операция резки не будет завершена. В этом случае режущая головка 3 перемещается по осям X и Y для осуществления заданной геометрии отверстий. После завершения перфорирования полосы 2, полоса 2 может продолжить перемещение в направлении F. Упомянутые перемещения режущей головки 3 в направлениях X и/или Y осуществляются с помощью известных средств перемещения, таких как электромеханические или электропневматические приводы. Перемещение режущей головки 3 вдоль вертикальной оси Z будет пояснено ниже.

Блок 18 управления, приспособленный для управления перемещениями режущей головки 3, функционально связан со средствами перемещения режущей головки 3 вдоль нескольких осей X, Y, Z перемещения, ортогональных друг другу.

Блок 18 управления также выполнен с возможностью приведения в действие режущего устройства 1 для вырезания массива 12 отверстий 13 в полосе 2.

Блок 18 управления выполнен с возможностью для управления средствами перемещения режущей головки 3 в зависимости от диаметра D изготавливаемого воздуховода 14 и ширины полосы 2, так что режущая головка 1 выполняет в полосе 2 множество массивов 12 отверстий 13. Каждый из массивов 12 отверстий 13 наклонен относительно одного из продольных краев 9 полосы 2 на угол α, который зависит от ширины B полосы 2 и диаметра D изготавливаемого спирального воздуховода 14. Блок 18 управления содержит память, хранящую программу, предназначенную для управления средствами перемещения и приведения в действие режущей головки 3, а также содержит процессор, функционально связанный с упомянутой памятью и сконфигурированный для выполнения упомянутой программы.

Блок 18 управления также выполнен с возможностью управления подающим устройством, чтобы координировать поступательные перемещения и остановки полосы 2 с режущими перемещениями режущей головки 3.

Если режущая головка 3 выполнена с возможностью перемещения по ортогональным осям X и Y, которые параллельны плоскости 5 выравнивания, согласованное приведение в действие подающего устройства 11 и головки 3 режущего устройства 1 упрощается, и сокращается количество дефектов. В этом случае полоса 2 скользит в режущем устройстве 1, двигаясь рывками, таким образом чередуя остановки с перемещениями в направлении F и этапы резки с этапами сшивания.

Режущая головка 3 может содержать лазерный резак 4, водоструйный резак 4, плазменный резак или дыропробивное устройство 4'.

На фиг. 3B, 3C, 4B и 5B показана режущая головка 3 с дыропробивным устройством 4'. Режущая головка 3 перемещается с помощью упомянутых средств перемещения также вертикально вдоль вертикальной оси Z для осуществления пробивания отверстий в полосе 2. В частности, дыропробивное устройство 4' содержит множество пробойников 4'', имеющих отличающуюся друг от друга геометрию. Пробойники 4'' функционально связаны и могут скользить относительно головки 3 вдоль оси P, параллельной направлению Z пробивки, для управления выбором пробойника 4'', необходимого для перфорирования полосы 2. Предпочтительно, пробойники 4'' первоначально втянуты в режущую головку 3. Когда выбран определенный пробойник 4'', он продвигается вперед и высовывается из головки 3, пока не будет достигнуто рабочее положение. Головка 3 содержит внутри средство приведения в действие, перемещения и фиксации пробойников 4''.

Пробойники 4'' имеют пробивные концы определенной формы, которые пробивают в полосе 2 отверстия соответствующей формы, когда пробойники 4'' врезаются в полосу 2 посредством давления или удара в направлении вертикальной оси Z. Геометрические формы пробойников 4'' головки 3 отличаются друг от друга как по размеру, так и/или по форме. Например, в одном из конкретных вариантов выполнения все пробойники 4'' имеют круглую форму, но разные диаметры. В другом варианте выполнения некоторые пробойники 4''' имеют разные формы, например форму квадрата, звезды, треугольника, круга и т.д. После того, как выбран пробойник 4'' определенной формы, головка 3 перемещается к полосе 2 в вертикальном направлении Z и выполняет пробивку полосы 2 этим пробойником определенной формы. Это перемещение в вертикальном направлении Z обеспечивается средством перемещения, которое, когда головка 3 представляет собой дыропробивное устройство 4', также может быть выполнено с возможностью перемещения головки 3 режущего устройства 1 в вертикальном направлении Z, т.е. по оси, нормальной к плоскости 5 выравнивания. Импульс для перемещения режущей головки 3 по вертикальной оси Z обеспечивается блоком 18 управления, который генерирует сигнал запуска. Такое действие может выполняться в одном конкретном месте поверхности полосы или повторяться в нескольких местах путем перемещения режущей головки 3 по горизонтальным осям X, Y с помощью упомянутых средств перемещения, которыми управляет блок 18 управления. Блок 18 управления также генерирует управляющий сигнал, предназначенный для управления средствами перемещения, позиционируя режущую головку 3 по осям X и Y. Управляющий сигнал зависит от диаметра D изготавливаемого воздуховода 14 и ширины B полосы 2, в то время как сигнал запуска режущей головки 3 управляет пробивкой отверстий 13 массивов 12. Упомянутые управляющие сигналы и сигналы запуска согласованы между собой.

Блок 18 управления также выполнен с возможностью выбора правильного пробойника для выполнения определенного типа отверстия 13, например, после использования первого пробойника, он втягивается и таким же образом выбирается второй пробойник. Второй пробойник пробивает полосу 2 в других местах относительно первого пробойника. Для выполнения дополнительных отверстий в других метах поверхности полосы 2 могут использоваться другие пробойники с другими формами пробиваемых отверстий.

Режущее устройство 1 может содержать несколько головок, имеющих отличающиеся друг от друга пробойники 4'', для увеличения количества доступных инструментов или иметь одинаковые типы пробойников 4'' для более быстрого выполнения отверстий.

В качестве альтернативы, как показано на фиг. 3A, 4A и 5A, если режущая головка 3 содержит лазерный резак (обозначенный тем же номером 4), лазерный луч направляется к плоскости 5 выравнивания в вертикальном направлении Z. Перемещение режущей головки 3 вдоль оси X или вдоль осей X и Y с помощью упомянутых средств перемещения приводит к перемещению также лазерного резака 4. Блок 18 управления выполнен с возможностью управления перемещениями режущей головки 3 по горизонтальным осям X, Y. Управляющий сигнал, генерируемый блоком 18 управления, дает команду на приведение в действие средств перемещения режущей головки 3. Блоком 18 управления генерируется также сигнал запуска для управления лазерным лучом и, следовательно, для управления резкой полосы 2. Таким образом, лазерный луч лазерного резака 4 может создавать отверстия 13 любых размеров и формы. Лазер прожигает материал полосы 2, выполняя отверстия 13. Режущая головка 3 может также содержать более одного лазерного резака 4. Головка с лазерным резаком выполнена в соответствии с известными способами. При необходимости средства перемещения, управляемые блоком 18 управления, обеспечивают также перемещение режущей головки 3 вдоль вертикальной оси Z для приближения лазерного резака 4 к полосе 2 или отведения его от нее. Таким образом можно изменять глубину лазерного поля и, следовательно, плотность мощности лазера.

В другом варианте выполнения, показанном на фиг. 3A, 4A и 5A, когда режущая головка 3 содержит водоструйный резак (опять же обозначенный ссылочной позицией 4), струя воды под давлением, с добавлением абразивного материала или без него, разрезает материал полосы в направлении Z, перпендикулярном плоскости 5 выравнивания. Как и в случае с лазерным резаком, перемещая режущую головку 3 вдоль оси X или осей X и Y с помощью средств перемещения, управляемых блоком 18 управления, можно получать любую форму отверстия 13. Головка 3 с водоструйным резаком 4 выполнена в соответствии с известными способами. При необходимости, средства перемещения, управляемое блоком 18 управления, могут быть выполнены с возможностью перемещения режущей головки 3 вдоль вертикальной оси Z для приближения водоструйного резака 4 к полосе 2 или отведения его от нее. Таким образом можно изменять интенсивность резки водяной струей полос 2 большей толщины. Блок 18 управления также сконфигурирован для управления водоструйным резаком при выполнении резки полосы 2.

Наконец, как показано на фиг. 3A, 4A и 5A, когда упомянутая режущая головка 3 содержит плазменную горелку (опять же обозначенную ссылочной позицией 4), плазма режет материал полосы 2 в направлении Z, перпендикулярном плоскости 5 выравнивания. Как и в предыдущих двух случаях, перемещая режущую головку 3 с помощью средств перемещения, управляемых блоком 18 управления, вдоль осей X, Y, можно выполнять отверстия 13, имеющие любую форму и размер. Режущая головка 3 с плазменной горелкой выполнена в соответствии с известными способами. При необходимости, средства перемещения, управляемое блоком 18 управления, могут быть выполнены с возможностью перемещения режущей головки 3 вдоль вертикальной оси Z для приближения плазменной горелки 4 к полосе 2 или отведения от нее для изменения интенсивности резки. Блок 18 управления также выполнен с возможностью управления плазменным резаком для резки полосы 2.

В четырех описанных выше вариантах выполнения режущей головки 3 полоса 2 может перемещаться вперед и назад относительно режущей головки 3, которая перемещается только вдоль оси X с помощью средств перемещения, в то время как полоса 2 перемещается подающим устройством 11. В качестве альтернативы, полоса 2 остается неподвижной во время резки, а режущая головка 3 перемещается по своим осям X и Y с помощью средств перемещения. В любом случае средства перемещения управляются блоком управления, который генерирует сигнал управления для мгновенного определения положения режущей головки по осям X, Y и Z, а также сигнал запуска режущей головки 3 для управления резкой отверстий 13 упомянутых массивов 12 в полосе 2. Управляющие и сигналы и сигналы запуска согласованы между собой. Блок управления подает команду на средство перемещения в зависимости от диаметра D изготавливаемого воздуховода 14 и ширины полосы, так что режущая головка 3 выполняет в полосе 2 множество массивов 12 отверстий 13, каждый из которых наклонен относительно одного из продольных краев 9 полосы 2 на угол α, который является функцией ширины В полосы 2 и диаметра D изготавливаемого спирального воздуховода 14. Таким образом, на воздуховоде 14 массивы 12 отверстий 13 выровнены в одну линию и расположены упорядоченно.

Группа отверстий 13 образует массив 12 отверстий. Массив 12 может иметь от 1 до n столбцов и от 1 до m рядов отверстий. Например, массив 12, представленный на фиг. 1, содержит три столбца и три ряда, в целом девять отверстий. Отверстия, составляющие массив 12, могут иметь разные формы и размеры. Каждое отверстие имеет конкретные координаты в относительной системы 25 координат, имеющей абсциссу, наклоненную под углом α относительно краев полосы 2, и начало координат (координаты 0,0), расположенное вдоль медианной оси M полосы 2. Альтернативно, начало массивов 12 может лежать на оси, параллельной медианной оси М полосы 2. Каждый массив 12 имеет свою относительную систему 25 координат. Последовательные массивы 12 находятся на заданном расстоянии L друг от друга. Устройство 10 может содержать измерительный инструмент, приспособленный для измерения расстояния, пройденного полосой 2, например, от ее начального конца относительно неподвижного элемента устройства 10, например режущего устройства 1. Геометрические параметры массива 12 могут выбираться пользователем с помощью интерфейса человек-машина, функционально связанного с блоком 18 управления, как будет подробно описано ниже. Все массивы 12 могут быть полностью одинаковыми, полностью отличающимися или частично одинаковыми и частично отличающимися.

Как уже отмечалось, позиционирование режущей головки 3 относительно полосы 2 в определенной точке ее поверхности может выполняться путем перемещения полосы 2 в направлении F подачи и перемещения режущей головки 3 в направлении X или перемещения головки 3 в направлениях X и Y и удержания полосы 2 неподвижно на плоскости 5 выравнивания. В альтернативном варианте выполнения, показанном на фиг. 5A и 5B, головка 3 также выполнена с возможностью вращения вокруг вертикальной оси Z в направлении R.

Как уже упоминалось, режущее устройство 1 содержит средства перемещения (на чертеже не показаны), выполненные с возможностью перемещения головки 3 в одном или нескольких рабочих направлениях X, Y, Z и R и управляемые блоком 18 управления. Такие средства перемещения относятся к известному типу, например электромеханическому или электропневматическому.

Как уже упоминалось, режущее устройство 1 содержит блок 18 управления, выполненный с возможностью управления перемещениями режущей головки 3. Блок 18 управления выполнен с возможностью управления перемещениями головки 3 в зависимости от ширины B полосы 2 и диаметра D изготавливаемого воздуховода 14. В частности, массив 12 и его относительная система 25 координат наклонены на угол α, который зависит от ширины B полосы 2 и диаметра D спирального воздуховода 14. Эти параметры представляют собой первый уровень управления головкой 3 с помощью блока 18 управления.

Блок 18 управления также может быть выполнен с возможностью управления подающим устройством 11, чтобы координировать перемещение полосы с перемещением режущей головки 3 и/или с формующим устройством 6, так что упомянутые части устройства 10 работают в функциональной связке для выполнения бездефектных и выровненных в одну линию массивов 12 отверстий 13.

Чтобы сделать все отверстия 13 массивов 12 параллельными спиральному воздуховоду 14, в частности, его оси симметрии, очень важен выбор правильного угла α наклона массива. Например, если вырезано квадратное отверстие со сторонами, параллельными краям 9 полосы 2, на спиральном воздуховоде 14 квадрат будет изогнутым. Чтобы исключить эту проблему, угол α наклона массива 12 и, следовательно, угол наклона каждого отверстия 13, по существу, равен обратной функции косинуса угла, равного B/πD, таким образом, α = arccos(B/πD). Если то же квадратное отверстие наклонено относительно продольных краев 9 полосы 2 на угол α, равный arccos (B/πD), квадрат будет прямоугольным на спиральном воздуховоде 14, т.е. его стороны будут параллельны оси воздуховода 14. В частности, это относится к случаю, когда полоса 2 спирально навита и сварена, и, следовательно, перекрытие противоположных продольных сторон 2А, 2В полосы 2 отсутствует.

Если полоса 2 сшита, то в зависимости от ширины части полосы 2, участвующей в сшивании, упомянутую функцию корректируют. В частности, как показано на фиг. 8 и 10, участок 2А, 2В полосы 2 загибают и сшивают с помощью формующего устройства 6 для осуществления сшивания, показанного на фиг. 8. Участки 2A, 2B имеют по существу одинаковую ширину, поскольку сшивание симметрично; в случае асимметричного сшивания все будет иначе. В зависимости от используемого формующего устройства 6, ширина используемых для сшивания участков 2А, 2В может изменяться. В общем, ширина B' сшивания участков 2A, 2B составляет по существу половину ширины B'' участков 2A, 2B, потому что они согнуты пополам. Поскольку только половина участков 2A, 2B полосы 2 вносит вклад в длину воздуховода 14, полезная ширина, используемая при вычислении упомянутой формулы, является не шириной B полосы 2, а шириной B полосы, уменьшенной на ширину, необходимую для выполнения сшивания. Поскольку ширина В' сшивания меньше ширины полосы 2, участок полосы 2, вносящий вклад в общую длину воздуховода 14, по существу, аналогичен ширине полосы 2. В любом случае, правильная формула для расчета указанного угла α наклона выглядит следующим образом: α = arccos[(B-3B')/πD], где 3B' - ширина полосы, используемой для выполнения сшивания, равная трехкратной ширине самого сшивания.

Например, полоса 2 может иметь ширину 137 мм, сшивание - 7 мм, продольные стороны, используемые для сшивания - 14 мм.

Чтобы отверстия 13 массивов 12 были выровнены друг с другом вдоль спирального воздуховода 14, очень важно расстояние между массивами 12. Например, если на полосе 2 вырезать несколько кругов вдоль направления F и на случайном расстоянии друг от друга, на спиральном воздуховоде 14 упомянутые круги не будут выровнены. Чтобы исключить этот недостаток, расстояние L между следующими отверстиями, т.е. отверстиями, имеющими одинаковые матричные координаты, но принадлежащими последующим массивам, по существу, равно (πD)2/[(πD)2-B2](1/2). Согласно вышеприведенному описанию, когда полоса 2 сшивается, ширина полосы 2, которая вносит вклад в эффективную протяженность воздуховода 14, уменьшается (выделена серым на фиг. 10), и формула расчета расстояния L становится (πD)2/[(πD)2-(B-3B')2](1/2). Таким образом, отверстия оказываются выровненными друг с другом в направлении, параллельном оси симметрии спирального воздуховода 14.

На фиг. 10 показана полоса 2 шириной B, в которой режущее устройство 1 проделало отверстия до того, как она была спирально навита и соединена для формирования воздуховода 14. Показаны несколько относительных систем 25 координат, каждая из которых имеет начало (координаты 0,0) на медианной оси полосы 2 и ось y, наклоненную под углом α, равным arccos[(B-3B')/πD]. Начала последующих относительных опорных декартовых систем 25 координат разнесены на расстояние L, которое равно (πD)2/[(πD)2-(B-3B')2](1/2). Это расстояние измеряется вдоль направления F подачи. Все относительные системы 25 координат также наклонены на угол α, равный arccos[(B-3B')/πD]. В этой связи термины «массив 12» и «система координат» могут использоваться как синонимы. На фиг. 10, как и на фиг. 1 и 7, показан шаг H спирали воздуховода 14.

Как указано выше, блок 18 управления выполнен с возможностью координации работы режущего устройства 1, в частности, координации перемещения головки 3 с работой подающего устройства 11 и/или формующих валков 8.

Кроме того, блок 18 управления может содержать второй уровень управления режущей головкой 3 в соответствии с рабочими параметрами воздуховода 14. Воздуховод 14, прежде чем он будет помещен в окружающую среду, требует технико-экономического обоснования и проекта установки, который должен соответствовать эстетическим и функциональным критериям. Например, среда считается комфортной, когда воздуховод выводит воздушный поток через отверстия со скоростью около 0,2 м/с на расстоянии 2 метров от земли. В зависимости от температуры окружающей среды, формы окружающего пространства (объем, размеры, окна и т.д.) и расположения воздуховода в помещении можно определить оптимальное распределение отверстий в воздуховоде для достижения максимально возможного комфорта.

Блок 18 управления может содержать интерфейс 22 человек-машина, адаптированный для графического моделирования среды, в которой установлен воздуховод, и/или для ввода некоторых рабочих параметров, например:

- размерных параметров окружающего пространства, таких как объем, длина, высота и ширина;

- конструктивных параметров воздуховода, таких как его расположение в окружающем пространстве среде и выбранный диаметр;

- подходящих параметров окружающей среды, таких как температура охлаждения и/или нагрева.

Интерфейс 22 человек-машина содержит блок обработки, выполненный с возможностью моделирования упомянутых входных параметров и для создания оптимального расположения и определения размеров отверстий 13 и соответствующих массивов 12 на воздуховоде 14. На основе полученного оптимального расположения и размеров блок 18 управления управляет перемещениями режущей головки 3 с помощью средств перемещения и подающим устройством 11 полосы 2.

В одном из конкретных вариантов выполнения устройства режущее устройство 1 выполнено с возможностью резки полосы 2 выше по ходу, так что возможные отходы металлической полосы остаются на внутренней стороне воздуховода 14, когда полоса 2 спирально навита и соединена вдоль противоположных продольных сторон 2А, 2В. Таким образом снижается риск получения травм при работе с воздуховодом. Этот аспект более очевиден, если резы выполняются дыропробивным устройством 4'.

В альтернативной версии выполнения устройства 10, показанной на фиг. 6, для получения того же эффекта, т.е. для размещения образующихся при резке возможных обрезков на внутренней стороне воздуховода 14, а не на его внешней стороне, устройство 10' содержит устройство 26, приспособленное для переворачивания полосы 2 на 180° вокруг ее медианной оси М. Устройство 26 имеет конфигурацию продольно намотанной спирали, содержащей боковые направляющие, приспособленные для переворачивания полосы 2 без ее деформирования или повреждения.

В другом варианте выполнения, представленном на фиг. 7, полоса 2 навивается в обратном направлении по сравнению с устройством по фиг. 1, т.е. в противоположном направлением намотки. Если смотреть на воздуховод 14 с его конца 14', полоса 2 наматывается против часовой стрелки, а не по часовой стрелке, как это происходит в устройстве по фиг. 1. Для этого устройство 10'' содержит формовочное устройство 6, в котором полоса 2 входит сверху и выходит сверху, в отличие от устройства по фиг. 1, где полоса входит снизу и выходит из нижней части спирали.

Устройство 10 согласно изобретению чрезвычайно компактно и может устанавливаться на платформе 23, чтобы его можно было транспортировать на грузовике в любое место. Таким образом, изготовление воздуховодов может быть реализовано непосредственно на месте со значительной экономией на логистических расходах, поскольку воздуховоды 14 являются объемными и, следовательно, трудно транспортируемыми.

В конкретном варианте выполнения, показанном на фиг. 12, массивы 12 отличаются друг от друга и, в частности, они представляют собой буквы или, альтернативно, числа или символы. Расположение отверстий 13 в массивах 12 может быть таким, чтобы воспроизводить буквы или числа, а выравнивание большего количества массивов 12 на воздуховоде 14 позволяет воспроизводить слова или аббревиатуры, например товарные знаки. В конкретном варианте выполнения интерфейса 22 человек-машина при вводе слова или аббревиатуры в качестве входных данных блок 18 управления выдает команду режущей головке 3 и ее средству перемещения и/или подающему устройству на воспроизведение посредством отверстий 13 массивов 12 упомянутого слова или аббревиатуры на полосе 2 до того, как она будет навита и сшита, чтобы сформировать воздуховод 14. Изготовленный таким образом воздуховод 14 имеет слово или аббревиатуру, постепенно воспроизводимую на его стенке, так что пользователь может воспринимать и читать его на воздуховоде 14, как показано на фиг. 12.

В этом конкретном варианте выполнения как воздуховод 14, так и полоса 2 содержат отверстия 13, имеющие разную геометрию. Даже массивы 12 отверстий 13 отличаются друг от друга, например, массив воспроизводит букву «A», а соседний массив воспроизводит букву «D». Массивы 12 могут иметь разные отверстия, в том числе для дифференциации воздушного потока от массива к массиву. В частности, для расположенных ниже по потоку массивов 12 в воздуховоде 14 требуются отверстия большего размера из-за потерь потока и давления в воздуховоде 14. Таким образом, отверстия 13 массивов 12 могут изменяться по размеру и количеству в зависимости от направления потоков в воздуховоде.

Устройство согласно изобретению можно использовать также с окрашенными полосами, в частности с полосами, окрашенными эпоксидной краской. В частности, в случае пробивания отверстий такая обработка не оказывает влияния на окраску.

Такое устройство также подходит для использования с полосами шириной от 70 до 200 мм, предпочтительно 137 мм, толщиной от 0,05 до 0,15 мм, а также для изготовления воздуховодов диаметром от 80 до 2000 мм.

На фиг. 9 показан воздуховод 14, полученный из полосы 2, изогнутой по спирали и сшитой в замок. Такой воздуховод 14 содержит множество массивов 12 отверстий 13. Массивы 12 выровнены вдоль воздуховода 14, в частности, в направлении, параллельном оси симметрии воздуховода 14. Каждый массив 12 наклонен относительно одного из продольных краев 9 полосы 2 на угол α, который зависит от ширины B полосы 2 и диаметра D спирального воздуховода 14, причем угол α рассчитан, как описано выше. В частности, каждый из массивов 12 содержит отверстия 13 по меньшей мере двух разных форм, которые отличаются друг от друга.

В одном из вариантов осуществления изобретения (на чертежах не показан) устройство 10 не содержит формующего устройства 6, и полоса перемещается только подающим устройством 11 и режется режущим устройством 1. В этом случае выходом устройства 10 является перфорированная полоса 2', которая при необходимости может быть смотана в рулон 19 перфорированной полосы 2'. Перфорированная полоса 2' получена в соответствии с приведенным выше описанием и может использоваться на традиционном станке для изготовления спирально-навитых и сшитых воздуховодов, чтобы получить описанный воздуховод 14.

Перфорированная полоса 2' для изготовления спирально-сшитых воздуховодов 14, содержащих множество массивов 12 отверстий 13, показана на фиг. 10. Массивы 12 выровнены вдоль полосы 2, в частности, вдоль медианной оси M воздуховода 14. Массивы 12 отверстий наклонены относительно одного из продольных краев 9 перфорированной полосы 2' на угол α, который зависит от ширины B полосы 2 и диаметра D изготавливаемого спирального воздуховода 14. Угол α рассчитывается, как описано выше. В частности, каждый из упомянутых массивов 12 содержит отверстия 13 по меньшей мере двух разных форм, которые отличаются друг от друга.

На фиг. 11 показан рулон 19 перфорированной полосы 2', описанной выше. Рулон 19 легче транспортировать по сравнению с готовым воздуховодом, чтобы можно было изготавливать воздуховод на месте, т.е. близко к месту его предполагаемой установки.

Способ изготовления спирально-навитого воздуховода 14 из полосы 2, имеющего множество массивов 12, выровненных друг с другом вдоль воздуховода 14 включает в себя два основных этапа, которые могут осуществляться последовательно или со сдвигом по времени.

На первом этапе перфорируют полосу 2 множеством массивов 12 отверстий 13, наклоненных относительно одного из продольных краев 9 полосы 2 на угол α, который зависит от ширины B полосы 2 и диаметра D изготавливаемого воздуховода 14.

В частности, отверстия 13 массивов 12 имеют по меньшей мере две различных формы, которые позволяют дифференцировать воздушный поток, выходящий из воздуховода 14.

Упомянутые массивы предпочтительно наклонены под углом α, который равен arccos[(B-3B')/πD], где B' - ширина сшивания продольных сторон 2A, 2B полосы 2. Кроме того, расстояние между соответствующими отверстиями последующих массивов 12 составляют по существу (πD)2/[(πD)2-(B-3B')2]1/2.

На втором этапе изгибают по спирали и сшивают полосу 2 таким образом, чтобы воздуховод 14 имел заданный диаметр D.

Таким образом, способ позволяет получать спиральный воздуховод 14 с выровненными отверстиями и улучшенными характеристиками раздачи воздуха.

Устройство 10 для формирования спирально-навитого воздуховода 14 из плоской полосы 2 может содержать формующее устройство 6, содержащее гибочную секцию 7, выполненную с возможностью спирального изгиба полосы 2, и соединительную секцию 8, выполненную с возможностью соединения противоположных продольных сторон 2А, 2В полосы 2 друг с другом; подающее устройство 11 для подачи полосы 2 в направлении F, параллельном продольным краям 9 полосы 2; дыропробивное устройство 1, расположенное по ходу выше формующего устройства 6 и содержащее дыропробивную головку 3, выполненную с возможностью перемещения вдоль оси X, ортогональной направлению F подачи полосы 2 и параллельной плоскости 5 выравнивания, на которой лежит полоса 2, причем упомянутая головка 3 содержит множество альтернативно выбираемых пробойников 4'', 4'''. Пробойники 4'', 4''' имеют отличающиеся друг от друга формы, чтобы выполнять в полосе 2 множество массивов 12 отверстий 13, каждый из которых наклонен относительно одного из продольных краев 9 полосы 2 под углом α, зависящим от ширины B полосы 2 и диаметра D изготавливаемого спирального воздуховода 14.

Следует отметить, что изобретение допускает множество модификаций и вариаций, все из которых попадают в рамки изобретательского замысла. Кроме того, все описанные особенности изобретения могут быть заменены технически эквивалентными альтернативами. На практике количественные показатели могут варьироваться в зависимости от конкретных технических требований.

Реферат

Изобретение относится к воздуховодам, используемым, в частности, в коммерческих и жилых зданиях. Устройство (10) формирования спирально-навитого воздуховода (14) из плоской полосы (2) содержит формующее устройство (6), включающее гибочную секцию (7), соединительную секцию (8), подающее устройство (11) для подачи полосы (2) в направлении (F) и режущее устройство (1). Режущее устройство (1) расположено по ходу выше формующего устройства (6) и содержит режущую головку (3) для резки полосы (2) и средства перемещения, обеспечивающие перемещение режущей головки (3) вдоль осей (X, Y, Z) перемещения, ортогональных друг другу. Предусмотрен блок управления (18) средствами перемещения в соответствии с диаметром (D) изготавливаемого воздуховода (14) и шириной (B) полосы (2). Режущая головка (3) выполняет в полосе (2) множество массивов (12) отверстий (13), каждый из которых наклонен относительно одного из продольных краев (9) полосы (2) на угол (α), который является функцией ширины (B) полосы (2) и диаметра (D) изготавливаемого спирального воздуховода (14). В результате обеспечивается получение воздуховода, имеющего улучшенное распределение воздушного потока. 5 н. и 12 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ изготовления спирального криволинейного воздуховода

Устройство и способ изготовления спирального криволинейного воздуховода

Комментарии